| 航空制造技术 第67卷 第22期 118-125 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 118-125 |

| DOI: 10.16080/j.issn1671-833x.2024.22.118 |

研究论文(RESERACH)

运载火箭贮箱整体箱底镜像铣削工艺研究

2.上海理工大学,上海 200093

[摘要] 针对运载火箭贮箱整体箱底壁厚的可控减薄加工需求,从切削力抑制和稳定性控制两个方面开展镜像铣削工艺研究。通过开展切削力仿真分析,研究了镜像铣削工艺参数与切削力之间的关系,提出了以进给量和切宽保证材料去除率和以降低切深控制切削力的工艺参数选用原则。提出了通过内侧支撑补偿轴波动量衡量加工稳定性的方法,并对内侧支撑射流压力的影响进行研究。以新一代运载火箭贮箱整体箱底为对象,设计了工艺流程,对镜像铣削路径规划与后置处理进行研究。通过箱底产品加工,实现了壁厚精度0.3 mm、型面最大变形量3.2 mm的指标,有效验证了整体箱底镜像铣削工艺方法的加工可行性和有效性。

关键词:整体箱底;镜像铣削;切削力仿真;工艺参数;应用验证

Research on Mirror Milling Process for Integral Bottom of Launch Vehicle Tank

2.University of Shanghai for Science and Technology, Shanghai 200093, China

[ABSTRACT] Aiming at the requirements of the thickness-controllable processing for the integral bottom of the launch vehicle tank, the mirror milling process was studied from the aspects of cutting force suppression and stability control. Through the milling force simulation analysis, the relationship between mirror milling process parameters and milling force was studied. The principle of selecting process parameters was proposed to ensure material removal rate by feed and cutting width and to control the cutting force by reducing the cutting depth. A method was proposed to measure the machining stability by compensating the axis fluctuation of the inner support and the influence of jet pressure of the inner support was studied. Taking the integral bottom of the new-generation launch vehicle as object, the process flow was designed, and the mirror milling path planning and post-processing were studied. Through processing of the integral bottom product, the thickness accuracy of 0.3 mm and maximum profile deformation of 3.2 mm were achieved, which effectively verified the processing capacity and effectiveness of the mirror milling process.

Keywords: Integral bottom; Mirror milling; Milling force simulation; Process parameters; Application validation

引文格式:周金强, 刘晓, 江小辉, 等. 运载火箭贮箱整体箱底镜像铣削工艺研究[J]. 航空制造技术, 2024, 67(22): 118–125.

ZHOU Jinqiang, LIU Xiao, JIANG Xiaohui, et al. Research on mirror milling process for integral bottom of launch vehicle tank[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 118–125.

通讯作者:刘晓,博士,高级工程师,主要从事数控加工与特种加工研究。

基金项目:上海市优秀学术/技术带头人计划(21XD1431700)。

新一代运载火箭正向着整体化、大型化、轻量化和低成本方向发展,因此对运载火箭可靠性的要求更为苛刻[1]。贮箱是运载火箭的主体结构,占运载火箭结构干重的80%,通常由筒段和箱底组成,其中箱底为椭球形曲面薄壁结构。以我国新一代中型运载火箭为例,其箱底直径3350 mm,设计壁厚1.5~5 mm。箱底服役时承受内压、轴压、振动和冲击等复杂载荷耦合作用,是关系全箭可靠性的核心关键构件[2]。

长期以来,我国运载火箭箱底一直采用先瓜瓣分块成形,而后整体拼焊的制造方法,该方法存在焊缝区须加厚处理从而影响贮箱重量、瓜瓣成形壁厚难以保证一致、制造周期长的问题[3]。针对这一瓶颈,整体构型成为当前国内外运载火箭贮箱箱底的发展方向。美国SpaceX猎鹰火箭、Delat火箭、日本H–2B火箭的贮箱均采用了整体箱底[4–5]。然而,受制于成形方法固有特点的限制,不论是采用旋压方法或液力成形方法,成形后的箱底均需要进行减薄加工以满足壁厚和焊接法兰加厚区位置分布的要求。对于箱底这类椭球形曲面薄壁结构,通常采用的减薄加工方法为化学铣切和切削加工,而化学铣切方法无法精确控制壁厚精度且易产生表面完整性问题[6];车削加工难以满足法兰加厚区位置分布的要求,靠模铣削则存在加工过程变形,易造成壁厚过薄的问题;均无法达到整体箱底壁厚可控减薄的加工要求。因此,如何实现减薄加工过程中的壁厚精准控制,成为火箭贮箱箱底整体成形工艺技术链中的关键瓶颈环节。镜像铣削作为一种测量–加工一体化的绿色加工工艺,为整体箱底壁厚可控减薄加工提供了理想的制造方法[7]。

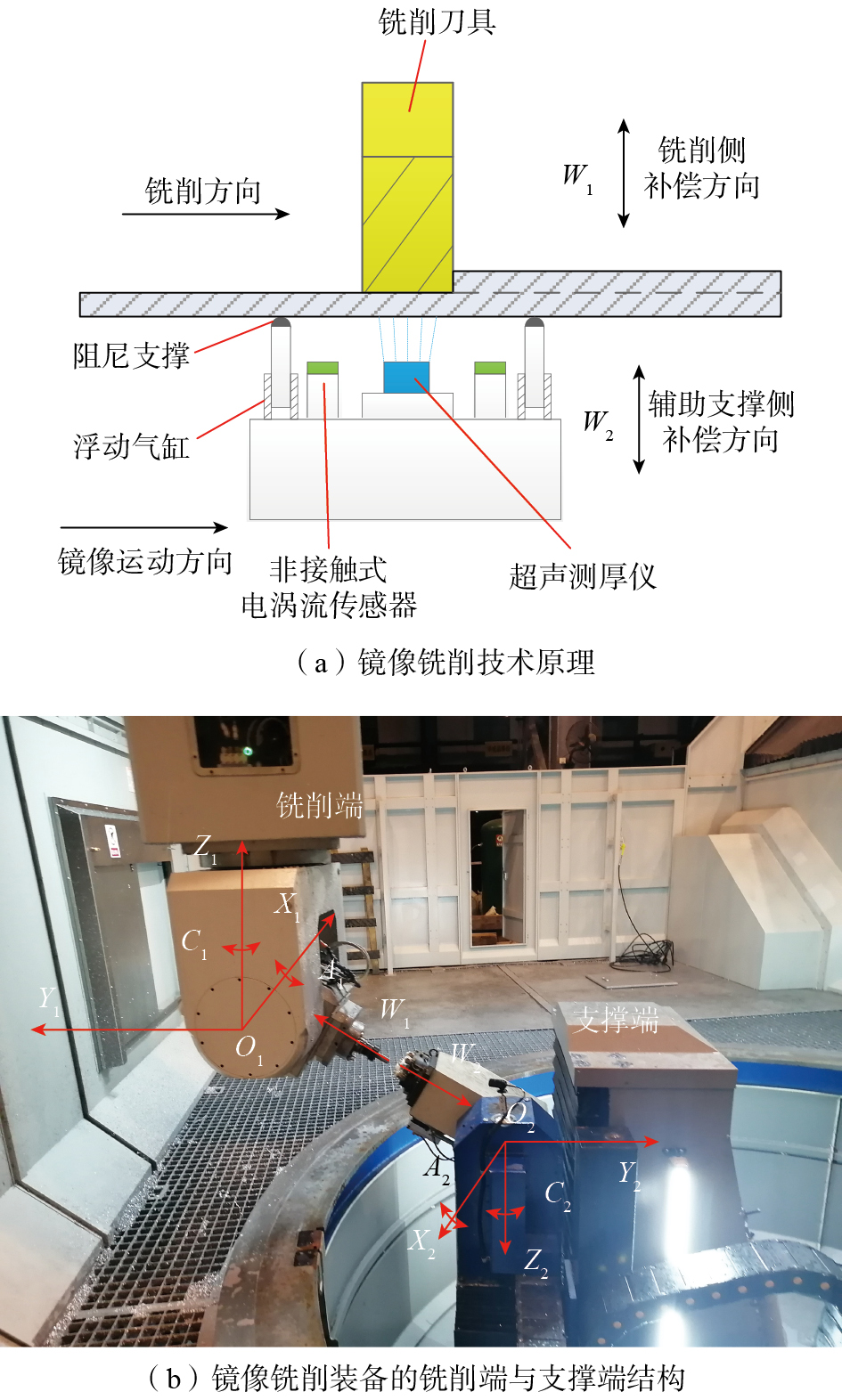

镜像铣削技术主要解决大型曲面薄壁结构件的壁厚可控数控加工难题。如图1(a)所示,其原理是在曲面薄壁零件两侧分别布置可实现五轴运动的铣削端和支撑端。在铣削端进行铣削加工运动时,支撑端在铣削端镜像位置提供沿法向的柔性支撑以抑制颤振,并与铣削端随动[8]。镜像铣削技术依托专用装备实现,在桥式龙门结构的横梁滑枕上集成摆头式铣削端,在台面下装有可实现五轴运动的支撑端,铣削端和支撑端的结构如图1(b)所示(其中A1~Z1和A2~Z2分别为铣削端和支撑端五轴结构的运动链)。支撑端集成了激光扫描、浮动支撑、超声测厚与电涡流传感等模块,其中激光扫描模块用于箱底内型面的快速侧面重构,浮动支撑模块用于实现具有一定阻尼和刚度的支撑,超声测厚模块用于实现壁厚测量,电涡流传感用于实现箱底内表面局部变形的测量。箱底零件安装于台面后,通过数控系统的同步控制算法,驱动外侧铣削主轴与内侧支撑装置以镜像方式协同运动,从而实现辅助支撑下的铣削加工。

图1

Fig.1

目前对于镜像铣削技术的报道多聚焦于内外五轴运动控制和壁厚误差补偿策略,如Xu[9]和Zhang[10]等对镜像铣削动态同步运动精度开展研究,并提出了一种镜像铣削实时厚度补偿方法;Zhang等[11]对镜像铣削内外运动轴坐标标定开展了研究;张盛桂等[12]对镜像铣削的在机测量技术进行了阐述,然而关于整体箱底镜像铣削工程应用中的工艺研究报道相对较少。镜像铣削技术可以有效确保整体箱底加工的壁厚精度,但整体箱底属于弱刚性的大型曲面薄壁结构件,加工变形和加工稳定性是制约其加工效率与质量的关键因素。镜像铣削程序根据箱底型面离线测量的结果而编制,当箱底变形大到一定程度时,将导致采用预先编制的数控程序加工,会发生过切的风险,此时装备将根据采集到的电涡流传感器数据情况而中止加工,影响加工效率。在大型薄壁构件加工领域,抑制切削力是控制加工变形的主要方法[13]。整体箱底加工稳定性不佳时,将导致箱底发生颤振,造成表面形成明显振纹,影响表面质量,后续钳工须进一步打磨处理。此外,传统的稳定性评价方法是基于传感器测量加速度信号、噪声信号,或结合加工表面粗糙度等进行评价的,存在信号处理复杂、无法精准表征的问题。

基于上述问题,本文开展整体箱底镜像铣削工艺研究,从切削力抑制和稳定性控制需求入手,对不同工艺参数下的切削力进行仿真分析,对镜像铣削不同射流压力下的内侧支撑轴波动量进行试验分析,得出工艺参数的选用规则,从而进行整体箱底镜像铣削工艺的优化。

1

采用有限元仿真方法进行切削力研究,对不同工艺参数下的箱底镜像铣削切削力进行仿真,通过极差、方差分析讨论工艺参数与切削力的影响;稳定性研究则通过加工试验进行分析,试验在3350级镜像铣削机床(上海拓璞公司)上进行(图1(b))。

切削力有限元仿真采用AdvantEdge软件,根据整体箱底加工情况对工件材料与几何特征、刀具几何尺寸、切削工艺参数等要素进行定义。工件材料定义为整体箱底常用材料2219铝合金,Johnson–Cook模型(J–C模型)表达式为

式中,σ为流动应力;A为初始屈服应力;B为应变硬化常数;ε为等效塑性应变;n为切削硬化指数;C为特性系数;为塑性应变率;为参考应变率;Tr为室温;Tm为融化温度;m为热软化系数。仿真所用J–C模型参数由文献[14]通过试验拟合所得,如表1所示。

Table 1

| A/MPa | B/MPa | n | C | m | Tr/℃ | Tm/℃ | |

|---|---|---|---|---|---|---|---|

| 170 | 228 | 0.31 | 0.028 | 2.75 | 1 | 20 | 590 |

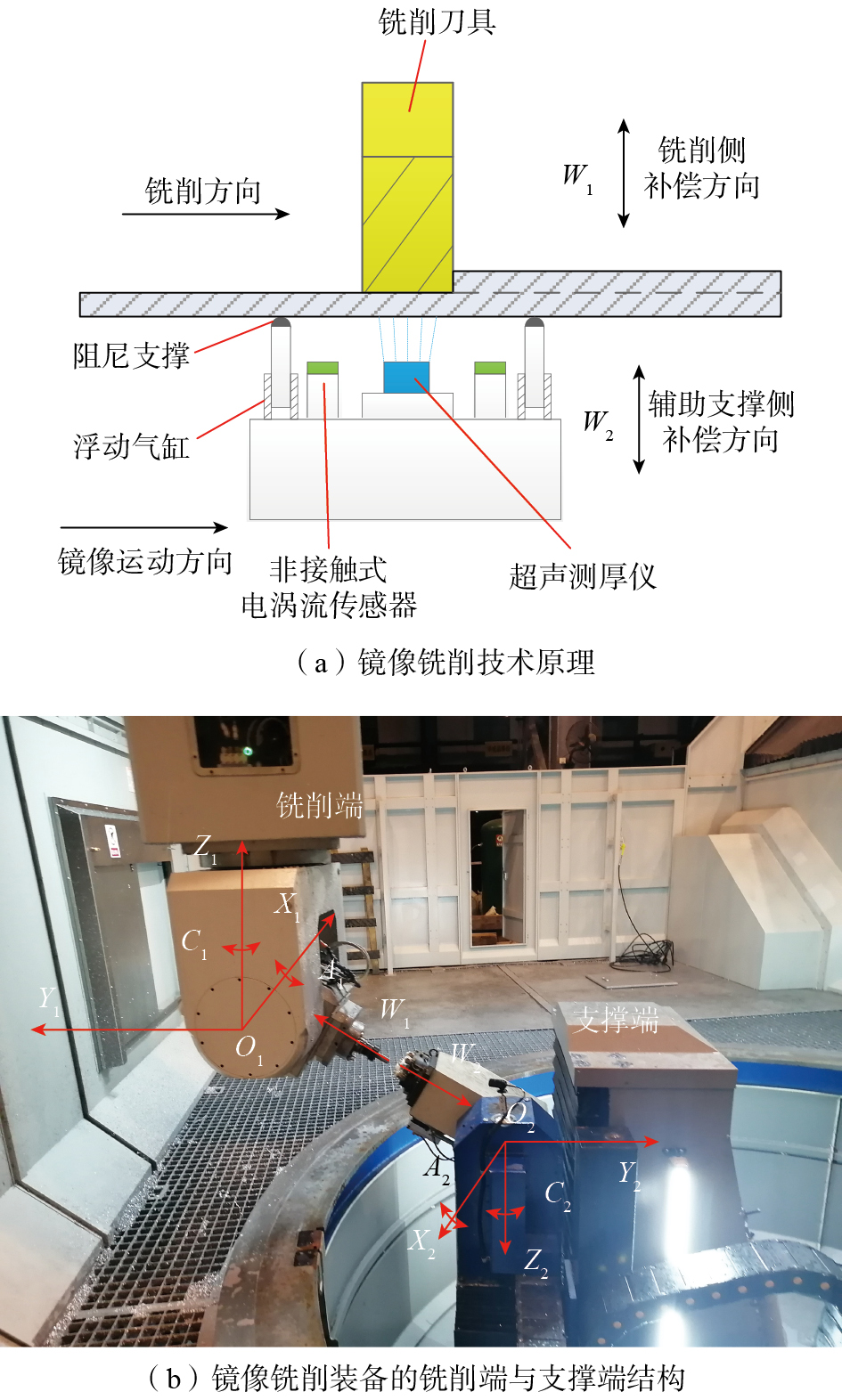

参考整体箱底镜像铣削时的壁厚状态,设置仿真的工件厚度为4 mm,刀具信息参照实际加工情况设置,粗加工采用直径25 mm刀具,精加工采用20 mm刀具,均为2齿,前角6°,后角6°,刀尖半径0.7 mm。采用自适应网格法和连续网格划分的拉格朗日法进行网格划分,刀具区域最大和最小网格单元尺寸分别设置为0.1 mm和0.02 mm;工件切削区域最大和最小网格单元尺寸为0.1 mm和0.02 mm;G为网格划分等级参数,其大小决定了靠近切削刃区域由粗网格向细网格转化的快慢程度,设置为0.4。仿真中将进给方向定义为X,垂直于进给方向定义为Y,网格划分与切削仿真云图如图2所示。

图2

Fig.2

2

2.1

结合整体箱底镜像铣削典型工艺参数,采用L(45)表进行正交仿真,如表2所示。

表2

Table 2

| 水平 | 转速/(r/min) | 切深/mm | 每齿进给量/(mm/z) | 切宽/mm |

|---|---|---|---|---|

| 1 | 8000 | 0.5 | 0.1 | 12 |

| 2 | 9000 | 1 | 0.12 | 14 |

| 3 | 10000 | 2 | 0.15 | 18 |

| 4 | 120000 | 3 | 0.2 | 20 |

按照表2中的正交参数进行切削仿真,获得切削力曲线,提取X、Y方向的切削力,如表3所示。可知,镜像铣削参数对切削力的影响非常显著。为了进一步探究仿真获取的切削力与切削参数之间的关系,采用极差分析方法和方差分析方法对X、Y方向的仿真切削力进行分析,结果分别如表4、5和表6、7所示。极差分析结果显示,各切削参数对X、Y方向切削力影响程度依次为:切深>每齿进给量>转速>切宽;方差分析结果呈现的趋势与极差分析结果一致。

表3

Table 3

| 试验组别 | 转速/(r/min) | 切深/mm | 每齿进给量/(mm/z) | 切宽/mm | X方向切削力/N | Y方向切削力/N |

|---|---|---|---|---|---|---|

| 1 | 8000 | 0.5 | 0.1 | 12 | 86.26 | 209.25 |

| 2 | 8000 | 1 | 0.12 | 14 | 202.32 | 435.60 |

| 3 | 8000 | 2 | 0.15 | 18 | 463.41 | 970.87 |

| 4 | 8000 | 3 | 0.2 | 20 | 796.14 | 1429.93 |

| 5 | 9000 | 0.5 | 0.12 | 18 | 94.64 | 212.66 |

| 6 | 9000 | 1 | 0.1 | 20 | 159.58 | 405.44 |

| 7 | 9000 | 2 | 0.2 | 12 | 565.31 | 982.46 |

| 8 | 9000 | 3 | 0.15 | 14 | 731.87 | 1458.08 |

| 9 | 10000 | 0.5 | 0.15 | 20 | 104.12 | 219.46 |

| 10 | 10000 | 1 | 0.2 | 18 | 281.53 | 508.21 |

| 11 | 10000 | 2 | 0.1 | 14 | 344.48 | 795.32 |

| 12 | 10000 | 3 | 0.12 | 12 | 579.83 | 1300.10 |

| 13 | 12000 | 0.5 | 0.2 | 14 | 143.28 | 248.91 |

| 14 | 12000 | 1 | 0.15 | 12 | 230.23 | 454.40 |

| 15 | 12000 | 2 | 0.12 | 20 | 348.01 | 840.21 |

| 16 | 12000 | 3 | 0.1 | 18 | 468.18 | 1197.78 |

表4

Table 4

| 指标 | 转速 | 切深 | 每齿进给量 | 切宽 |

|---|---|---|---|---|

| k1 | 387.033 | 107.075 | 264.625 | 365.408 |

| k2 | 387.850 | 218.415 | 306.200 | 355.488 |

| k3 | 327.490 | 430.303 | 382.408 | 326.940 |

| k4 | 297.425 | 644.005 | 446.565 | 351.963 |

| 极差R | 90.425 | 536.93 | 181.94 | 38.468 |

表5

Table 5

| 指标 | 转速 | 切深 | 每齿进给量 | 切宽 |

|---|---|---|---|---|

| k1 | 761.413 | 222.570 | 651.947 | 736.553 |

| k2 | 764.66 | 450.913 | 697.142 | 734.477 |

| k3 | 705.773 | 897.215 | 775.702 | 722.380 |

| k4 | 685.325 | 1346.473 | 792.378 | 723.760 |

| 极差R | 79.335 | 1123.903 | 140.431 | 14.173 |

表6

Table 6

| 指标 | 转速 | 切深 | 每齿进给量 | 切宽 | 误差 |

|---|---|---|---|---|---|

| 偏差平方和 | 24299.396 | 676858.357 | 78329.463 | 3212.434 | 6481.14 |

| 自由度f | 3 | 3 | 3 | 3 | 6 |

| F比 | 7.498 | 208.87 | 24.172 | 0.991 | — |

表7

Table 7

| 指标 | 转速 | 切深 | 每齿进给量 | 切宽 | 误差 |

|---|---|---|---|---|---|

| 偏差平方和 | 19075.54 | 2973488.939 | 52597.907 | 631.932 | 4908.22 |

| 自由度f | 3 | 3 | 3 | 3 | 6 |

| F比 | 7.773 | 1211.636 | 21.433 | 0.257 | — |

此分析结果为整体箱底镜像铣削加工效率与变形控制的平衡提供了一个指导原则:应通过提高每齿进给量和切宽以保证材料的去除率,尽可能采用小切深以控制切削力、抑制变形。在整体箱底镜像铣削精加工过程中,为了抑制变形,传统的切削参数设置相对保守,导致加工效率较低。根据上述原则,可在采用较小切深和每齿进给量的情况下,采用较高的转速和切宽,以抑制变形并提升精加工的材料去除率。

2.2

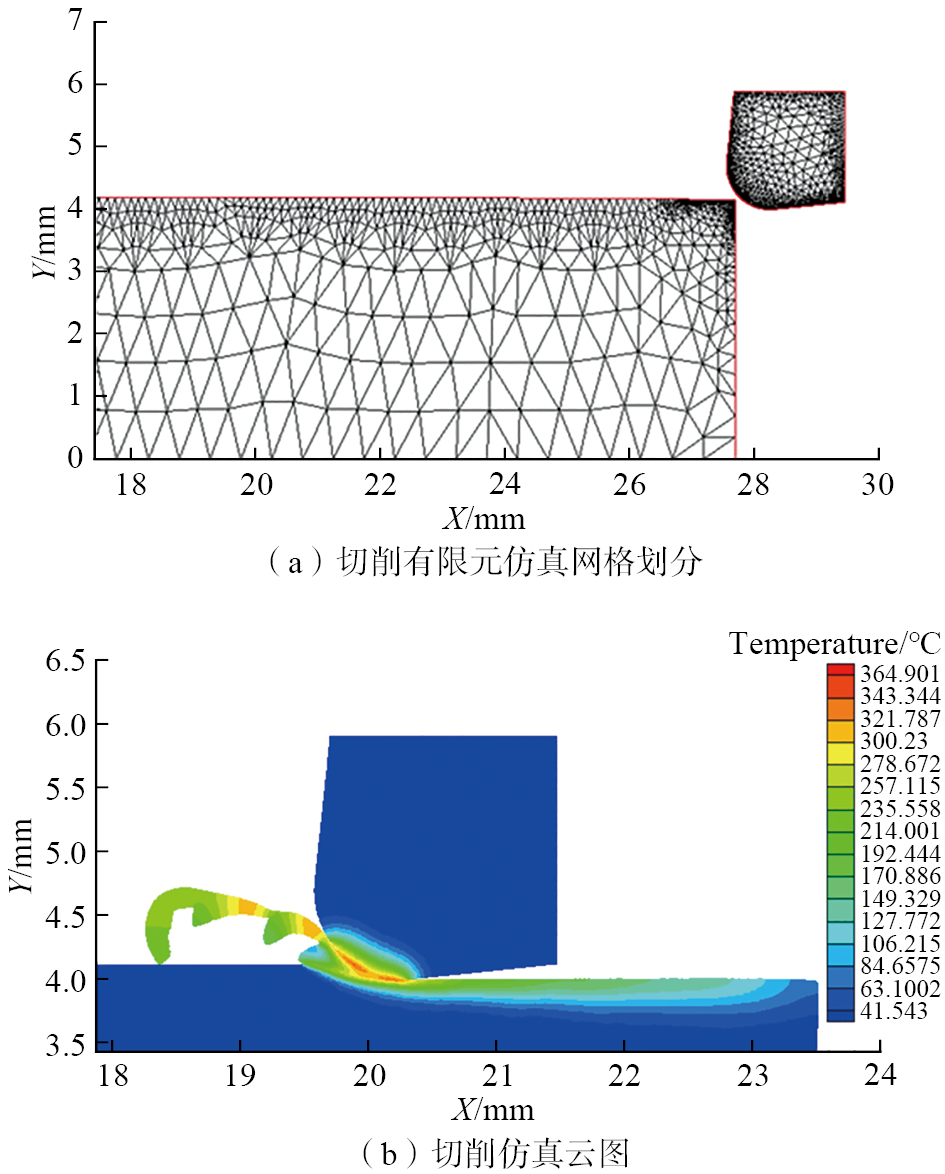

镜像铣削过程中,若切削稳定,则加工表面光洁、无振纹(图3(a));当出现加工失稳时,箱底型面将发生周期性颤振;镜像铣削装备的测厚系统在监测到数据不稳定的情况时,将驱动内侧支撑装置中提供法向补偿的W2轴(图1(a))运动,以确保测厚数据稳定,此时W2轴运动轨迹将表现出周期性波动量,而箱底表面将产生明显振纹,如图3(b)所示。因此,以W2轴波动量作为镜像铣削稳定性的评价标准,相较于传统的表面粗糙度、加速度振动信号、噪声信号等评价标准,此方法具有便于采集、可量化的优势。

图3

Fig.3

箱底镜像铣削加工过程中,随着壁厚的不断减小,整个加工系统的稳定性呈现时变特点。在切削参数一定的情况下,根据壁厚实时变化情况,调整内侧支撑端的超声测厚耦合射流的射流压力与电磁阀控制PID参数,将有助于改善箱底镜像铣削稳定性。表8为不同射流控制参数下,W2轴的最大波动量变化情况,此结果可为不同壁厚工况下的加工稳定性控制提供依据。

表8

Table 8

| 试验组别 | 壁厚/mm | 射流压力/MPa | PID参数 | W2轴最大波动量/mm |

|---|---|---|---|---|

| 1 | 3.2 | 300 | 0.1/0.05/0 | 0.22 |

| 2 | 300 | 0.1/0.1/0 | 0.07 | |

| 3 | 250 | 0.1/0.05/0 | 0.16 | |

| 4 | 250 | 0.1/0.1/0 | 0.18 | |

| 5 | 2.4 | 250 | 0.1/0.05/0 | 0.14 |

| 6 | 250 | 0.1/0.1/0 | 0.19 | |

| 7 | 200 | 0.1/0.05/0 | 0.06 | |

| 8 | 200 | 0.1/0.1/0 | 0.14 | |

| 9 | 1.6 | 250 | 0.1/0.05/0 | 0.15 |

| 10 | 250 | 0.1/0.1/0 | 0.08 | |

| 11 | 200 | 0.1/0.05/0 | 0.23 | |

| 12 | 200 | 0.1/0.1/0 | 0.25 |

3

3.1

在某型号新一代运载火箭研制过程中,采用镜像铣削技术完成了整体箱底的减薄加工。该箱底材料为2219铝合金,呈椭球形,最大直径3350 mm,高度875 mm,箱底表面分布有法兰加厚区(厚度4.3 mm),除加厚区外的壁厚为2.6(0,+0.3) mm。该箱底来料为厚度12 mm的铝合金板材,采用充液拉深工艺方法整体成形,成形后壁厚范围为10~12 mm。对于2.6(0,+0.3) mm减薄区的壁厚设计要求,为避免过切超差,工艺中按照(2.6+0.2) mm进行控制。在进行整体箱底镜像铣削前,先对箱底毛坯进行人工时效处理,减小充液拉深过程中产生的内应力,降低镜像铣削加工过程中的变形风险。然后使用立式车削方法对箱底毛坯内型面进行加工,要求表面粗糙度Ra为1.6 μm,以确保镜像铣削过程中超声测厚和电涡流传感测距的准确性。

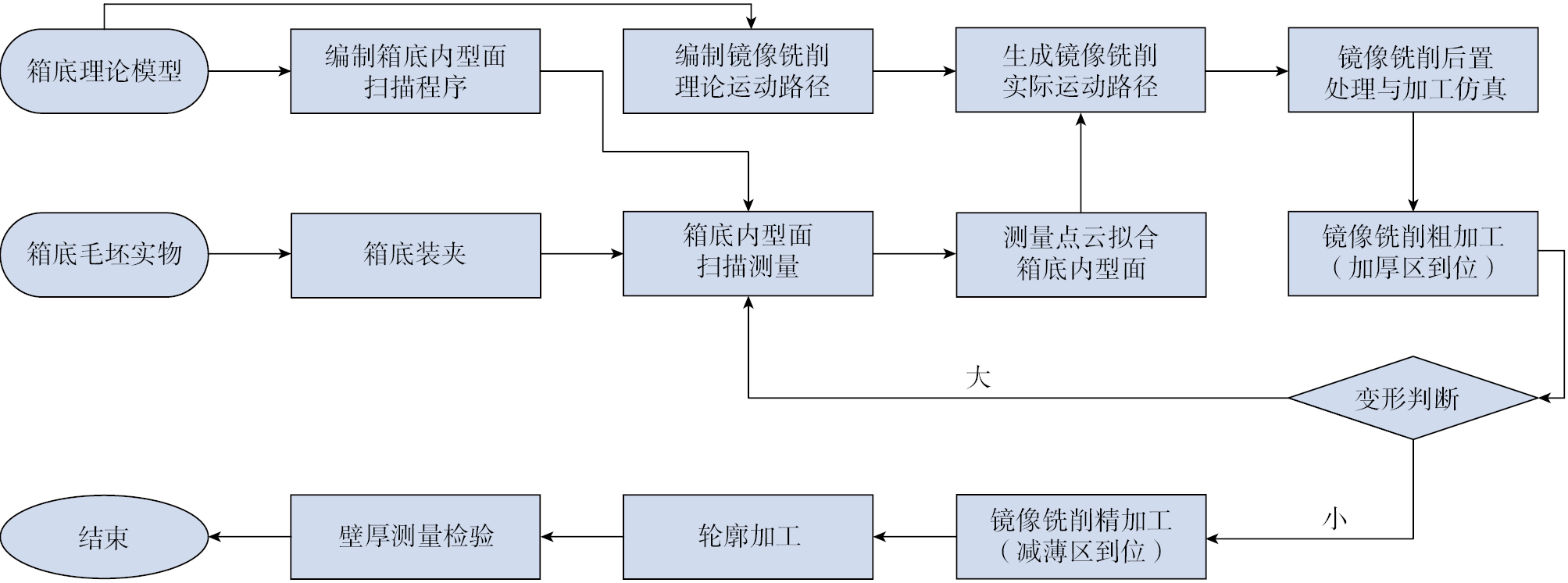

整体箱底镜像铣削加工工艺流程如图4所示,工艺输入为箱底理论模型和箱底毛坯实物。由于板材成形后的箱底毛坯实物与箱底三维模型存在差异,因此需要在完成箱底装夹后,首先根据箱底三维模型编制箱底内型面扫描程序,驱动内侧支撑端做扫描运动;激光扫描模块扫描测量获得箱底内型面点云数据,拟合生成实际的箱底内型面。然后将镜像铣削理论运动路径投影至实际箱底内型面,生成镜像铣削实际运动路径。根据镜像铣削机床内外五轴结构,后置处理获得内外五轴加工程序,经仿真后可用于箱底加工。箱底镜像铣削一般分为粗加工、精加工等多道工序,以加厚区加工到位作为划分依据;工序间根据箱底变形大小,适时增加箱底内型面扫描测量,以根据变形数据修正数控程序。减薄区加工到位后,更换圆角铣刀加工加厚区轮廓,经全件壁厚超声测量后,完成加工。

图4

Fig.4

3.2

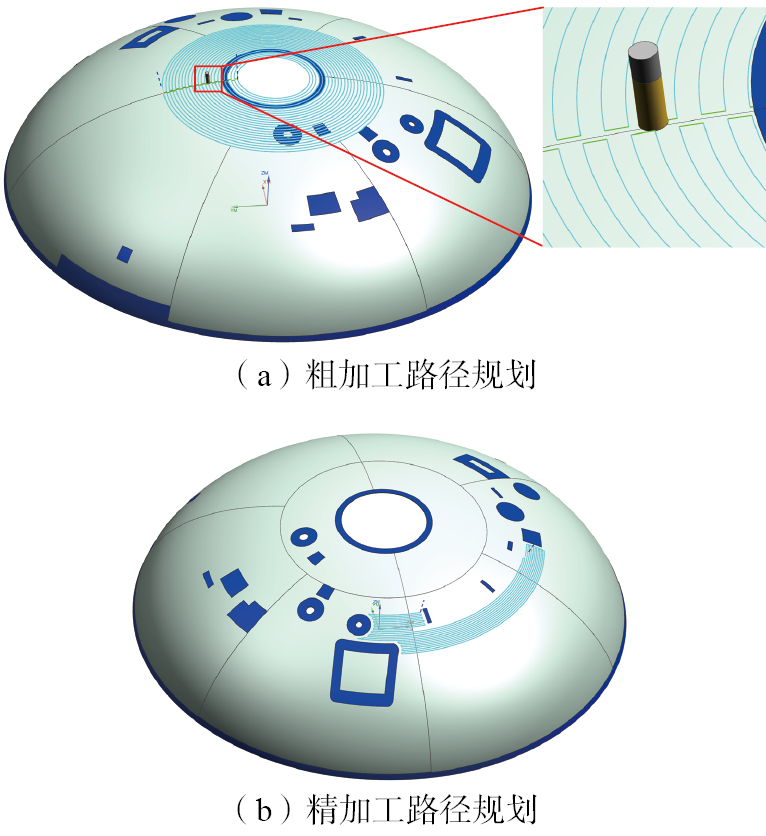

如图5所示,整体箱底表面存在大量离散的加厚区,呈复杂不等厚曲面特征。为减少加工过程中材料去除不均造成的变形,加工时采用层切法,即在粗加工阶段将箱底毛坯层切加工至加厚区厚度,然后在精加工阶段仅对减薄区进行加工。路径规划应避免重叠路径,因为刀具再次运动至已完成加工位置时,机床会因此时壁厚超声测量数据已达预定壁厚而误判,存在过切风险,导致加工暂停。因此,路径规划顺序为沿箱底经度方向自上而下,走刀方向为沿箱底纬度方向。粗加工阶段路径采用ZIG–ZAG路径,由一系列平行连续的线性往复式轨迹组成,如图5(a)所示。精加工阶段的层切加工须避让已加工到位的加厚区,切削路径被分为若干离散区域。为减少数控程序数量,考虑尽可能在一条程序中覆盖足够多的减薄区,如图5(b)所示。

图5

Fig.5

后置处理是根据机床结构将规划的加工路径转换为加工程序的过程。如图1(b)所示,镜像铣削外侧铣削端后置处理与传统五轴加工相同,而内侧支撑端属于异形结构,需要根据其运动链进行计算。内侧支撑端五轴结构的运动链为O2—C2—Y2—Z2—X2—A2,矩阵关系为

| (1) |

式中,;;;;;;。其中,表示箱底内型面某点的位姿矩阵;P为该点坐标;{B}为该点副法向矢量;{T}为该点切向矢量;{N}为该点法向矢量;off_Y和off_Z分别为该点与A2轴回转中心在Y方向和Z方向上的距离。通过齐次矩阵计算,可获得符合该点位姿矩阵的内侧支撑端五轴坐标值如下。

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

机床仿真结果证明该后置处理方法正确有效。

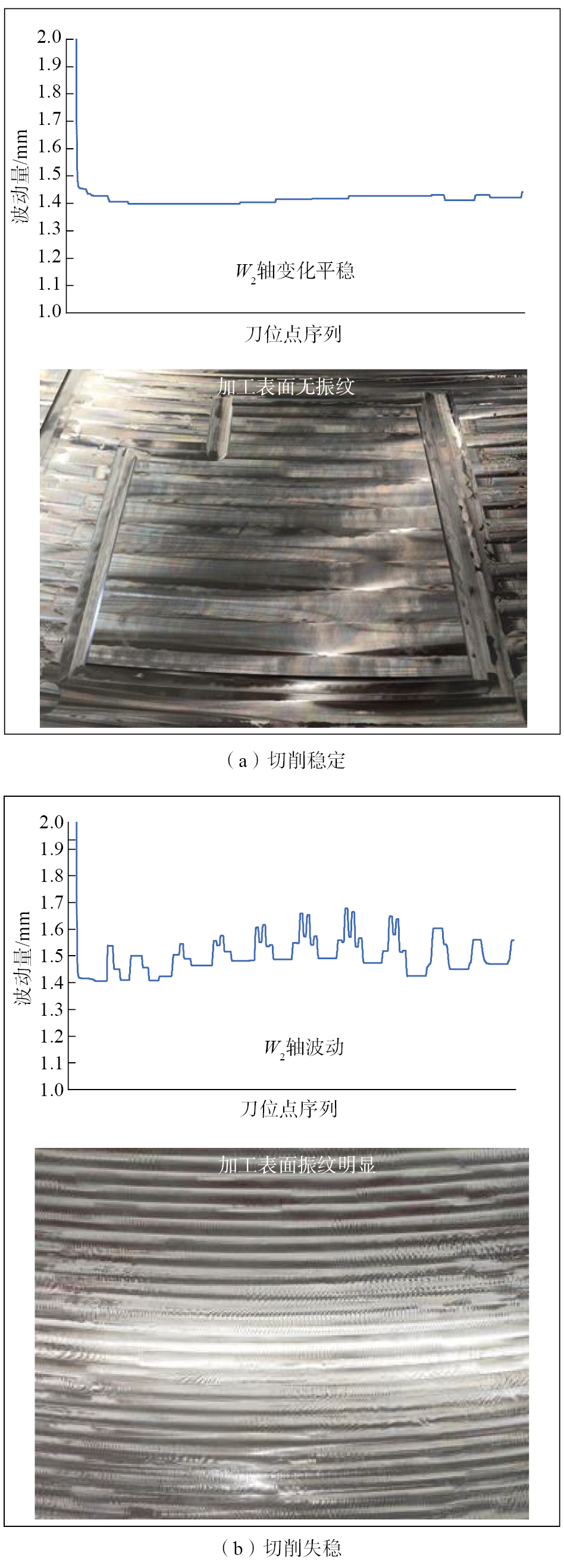

3.3

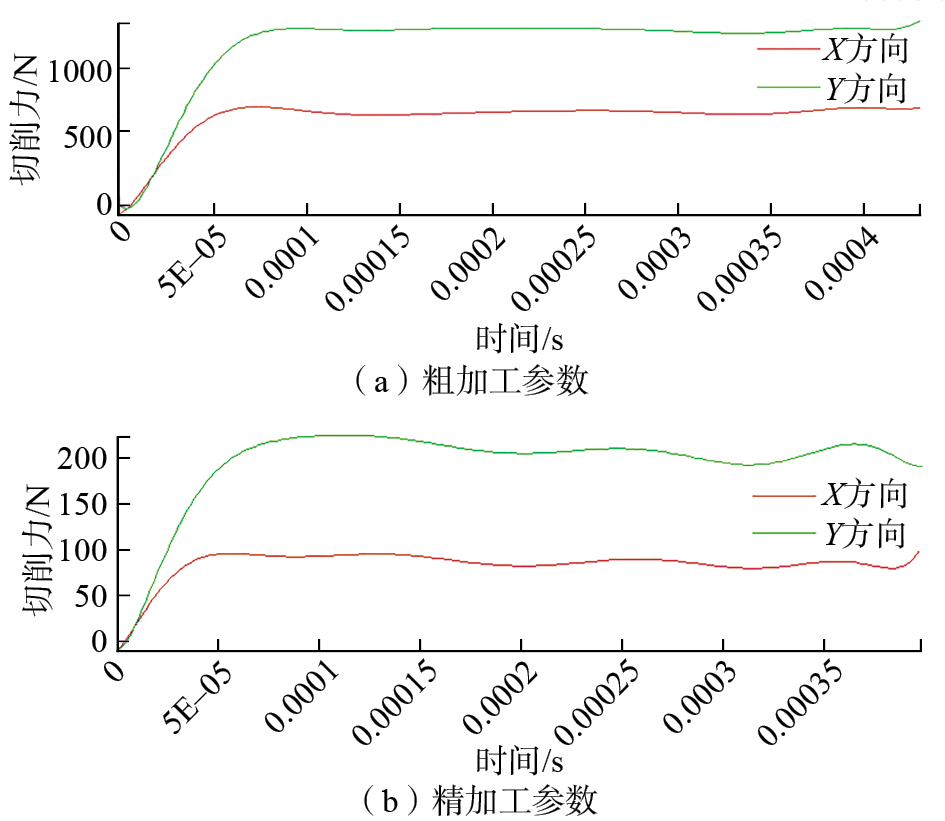

箱底产品镜像铣削加工刀具采用整体焊接式金刚石平底铣刀,粗加工刀具直径25 mm,精加工刀具直径20 mm。粗加工阶段以保证材料去除率为主,可采用较大的切深和每齿进给量,具体为转速9000 r/min、切深3 mm、每齿进给量0.2 mm、切宽20 mm,最终材料去除率为2.16×105 mm3/min。精加工阶段以抑制切削力、控制变形为主,同时适当兼顾材料去除率。依据前述切削力分析中提出的指导原则(采用较小的切深和每齿进给量,适当提高转速和切宽)选择精加工的切削参数,具体为转速12000 r/min、切深0.5 mm、每齿进给量0.12 mm、切宽14 mm,最终材料去除率为2×104 mm3/min。粗加工与精加工切削参数的切削力仿真结果如图6所示,可知精加工时的切削力得到了较好的控制。加工过程中采用乳化液环喷式冷却方式,为控制加工稳定性,内侧支撑耦合剂喷射压力在粗加工阶段设为300 MPa,精加工阶段设为200 MPa,加工过程中W2轴总体波动量在0.08 mm以内。

图6

Fig.6

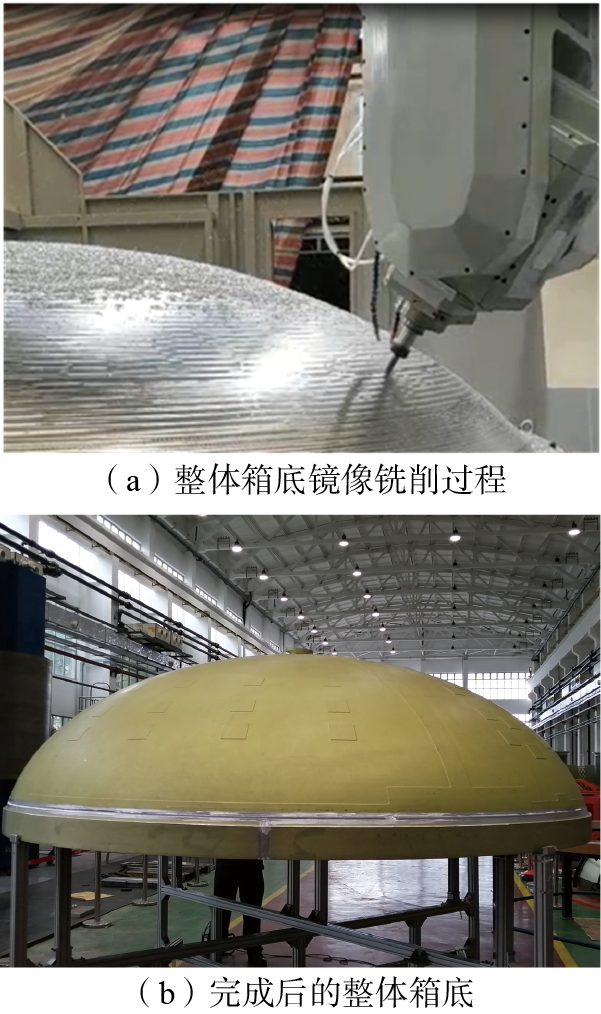

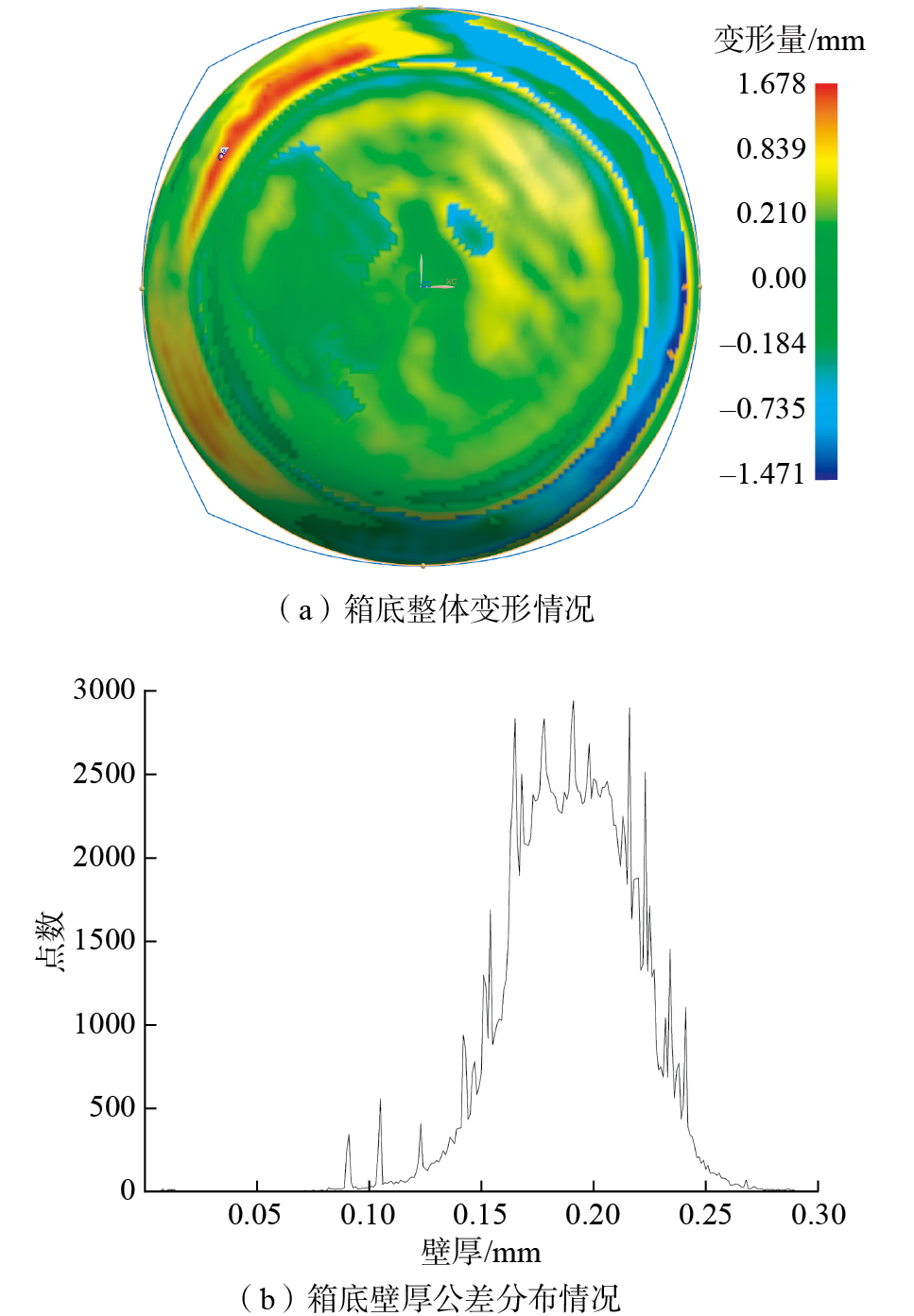

某型号新一代运载火箭的整体箱底镜像铣削过程及完成表面处理后的实物如图7所示,整个加工过程历时50 h。图8为加工完成后整体箱底变形情况与壁厚公差分布图,可知,整体箱底镜像铣削加工的最大变形量约为3.2 mm(图8(a)),较好地控制了箱底变形情况。采用超声测厚系统对加工完成后的箱底减薄区进行测量,共获得壁厚数据188648个。由实测壁厚公差的分布情况(图8(b))可知,所得数据全部位于0.3 mm公差范围内,符合设计要求,处于0.15~0.25 mm公差范围内的数据共173248个,占全部壁厚数据的91.8%,证明镜像铣削工艺具有较稳定的壁厚精度控制能力。

图7

Fig.7

图8

Fig.8

4

采用切削力仿真分析和试验方法对某型号新一代运载火箭贮箱整体箱底镜像铣削工艺开展研究,设计了工艺流程,对镜像铣削路径规划和后置处理进行研究,得出以下结论。

(1)整体箱底镜像铣削工艺参数中,切深对镜像铣削切削力影响最大,每齿进给量、转速影响次之,切宽影响最小。加工中应通过提高每齿进给量和切宽以保证材料去除率,采用小切深降低切削力、抑制变形。保持一定的内侧支撑射流压力,可改善箱底镜像铣削加工稳定性。

(2)以加厚区到位作为划分整体箱底镜像铣削的粗、精加工依据,精加工路径规划应尽可能在一条程序中覆盖足够多的减薄加工区域,根据内侧支撑结构开发的后置处理算法可准确将加工路径转换为加工程序。

(3)采用镜像铣削方法实现了新一代运载火箭整体箱底产品加工,实现了壁厚精度0.3 mm、型面最大变形量3.2 mm的指标。

参考文献