| 航空制造技术 第67卷 第22期 102-109 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 102-109 |

| DOI: 10.16080/j.issn1671-833x.2024.22.102 |

研究论文(RESEARCH)

激光选区熔化成形Al–Mg–Sc–Zr合金孔隙缺陷对疲劳寿命的影响

2.中国飞机强度研究所,西安 710065

[摘要] 为研究激光增材制造铝合金孔隙缺陷特征及孔隙缺陷对疲劳性能的影响,基于激光选区熔化(Selective laser melting,SLM)技术成形了Al–Mg–Sc–Zr合金疲劳试样,利用X射线计算机断层扫描(X-ray computed tomography,X-CT)对疲劳试样内部孔隙缺陷的三维特征进行表征,对孔隙缺陷的数量、尺寸和形貌特征进行统计分析,利用疲劳试验测试了合金的疲劳性能,并对疲劳断口形貌进行观察。研究结果表明,孔隙缺陷主要为气孔和未熔合,其中未熔合缺陷的尺寸大、形状不规则,且多为扁平的层间未熔合缺陷。疲劳试样的孔隙率分布在0.004%~0.102%,大尺寸孔隙缺陷(等效直径>100 μm)占全部孔隙缺陷的0.58%,孔隙缺陷的最大等效直径为188 μm。孔隙缺陷的球形度集中在0.2~0.6,大尺寸孔隙缺陷的球形度均小于0.4。疲劳断口显示疲劳裂纹源均萌生于表面的未熔合缺陷处,且裂纹源缺陷的特征尺寸越大,试样的疲劳寿命越低。

关键词:激光选区熔化(SLM);X射线计算机断层扫描(X-CT);孔隙缺陷;疲劳性能;断口形貌

Effects of Pore Defects in Al−Mg−Sc−Zr Alloy Formed by Selective Laser Melting on Its Fatigue Life

2.Aircraft Strength Research Institute of China, Xi’an 710065, China

[ABSTRACT] Al–Mg–Sc–Zr fatigue samples were formed by selective laser melting to study the characteristics of pore defects and effect of pore defects on fatigue properties of aluminum alloy by laser additive manufacturing. The three-dimensional characteristics of pore defects in fatigue samples were characterized by X-ray computed tomography (X-CT), and the number, size and morphology of pore defects were statistically analyzed. The fatigue properties of alloy were tested by fatigue test and fatigue fracture morphology was observed. The results show that pore defects mainly comprise of porosity and lack of fusion (LOF), in which, the LOF defects are large in size, irregular in shape and mostly flat interlayer unfused defects. The porosity of fatigue samples ranges from 0.004% to 0.102%; the large-size pore defects (with an equivalent diameter >100 μm) account for 0.58% of the total pore defects; the maximum equivalent diameter is 188 μm. The degree of sphericity (DOS) of pore defects is between 0.2 and 0.6 with DOS of large-size pore defects less than 0.4. Fatigue fracture morphology shows that the fatigue cracks originated from LOF defects of the sample surface, moreover, the larger the feature size of the crack source defects, the lower the fatigue life of the sample.

Keywords: Selective laser melting (SLM); X-ray computed tomography (X-CT); Pore defects; Fatigue properties; Fracture morphology

引文格式:陈琨, 冯振宇, 马佳威, 等. 激光选区熔化成形Al–Mg–Sc–Zr合金孔隙缺陷对疲劳寿命的影响[J]. 航空制造技术, 2024, 67(22): 102–109.

CHEN Kun, FENG Zhenyu, MA Jiawei, et al. Effects of pore defects in Al–Mg–Sc–Zr alloy formed by selective laser melting on its fatigue life[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 102–109.

通讯作者:冯振宇,教授,博士,研究方向为增材制造、飞机结构强度和适航审定技术。

基金项目:国家重点研发项目(2018YFB1106300)。

激光选区熔化(Selective laser melting,SLM)成形以高能激光为能量源,基于粉床逐层精细铺粉、激光逐层熔凝堆积的方式,可以成形高致密度、复杂形状的合金构件,能够较好地满足航空航天构件的轻量化、高性能、低成本等要求[1]。然而,SLM的原材料粉末、工艺参数、扫描路径和外部环境等因素都会影响熔池的状态,导致SLM成形合金内部产生气孔、未熔合和裂纹等冶金缺陷,会显著影响SLM成形合金的力学性能,限制其工程应用[2]。

为了推进SLM成形合金在航空航天领域的应用,有必要表征SLM成形合金中缺陷的三维特征并研究缺陷对合金力学性能的影响。Du Plessis等[3]提出X射线计算机断层扫描(X-ray computed tomography,X-CT),能够较好地表征增材制造合金内部缺陷的三维特征,其功能强大且为非破坏性检测,在研究缺陷对金属增材制造合金力学性能的影响方面有较好的应用前景。Wan等[4]基于X-CT对压铸铝合金内部的微观孔洞形貌特征进行了表征分析,发现疲劳试样的孔隙率越大,试样的疲劳寿命越低。吴正凯等[5]利用同步辐射X射线成像和疲劳试验对SLM成形Ti–6Al–4V合金的缺陷特征和疲劳性能进行了表征,发现缺陷的特征尺寸越大,试样的疲劳寿命越低。He等[6]研究了直接激光沉积(Direct laser deposition,DLD)Ti–6.5Al–2Zr–1Mo–1V合金在800 MPa应力水平下的疲劳寿命分布及疲劳断口,发现缺陷的存在增大了试样疲劳寿命的分散性,缺陷尺寸越大、距离试样表面越近,试样疲劳寿命越低。

SLM成形Al–Mg–Sc–Zr合金是一种新型的高强铝合金,拥有优异的力学性能[7]。Spierings等[8–12]对SLM成形Al–Mg–Sc–Zr合金进行了较全面的研究,发现合金的微观组织由熔池内部的粗大柱状晶和熔池边界的细小等轴晶组成,熔池边界处存在的Al3(Sc,Zr)和Al–Mg氧化物颗粒是晶粒细化的重要原因之一,在细晶强化和沉淀强化的作用下,合金的拉伸强度较高。Zhang等[13]认为纳米沉淀相的析出是影响SLM成形Al–Mg–Sc–Zr合金微观组织和力学性能的主要原因,工艺参数和热处理会影响纳米沉淀相的析出行为,从而影响合金的力学性能。此外有研究表明,与SLM成形Al–Si合金相比,SLM成形Al–Mg–Sc–Zr合金具有更优的疲劳性能,这主要归功于SLM成形Al–Mg–Sc–Zr合金较优的成形质量、细小的晶粒组织及纳米沉淀相[14–16]。Schneller等[17]的研究发现,未经热处理的SLM成形Al–Mg–Sc–Zr合金的疲劳强度仅为热处理后合金的40%,表明热处理过程中析出的纳米沉淀相对改善合金的力学性能十分重要,经热等静压(Hot isostatically pressing,HIP)处理后,SLM成形Al–Mg–Sc–Zr合金的孔隙率降低了92%,疲劳强度相比未经热处理的合金提高了374%。

目前,国内外对SLM成形Al–Mg–Sc–Zr合金缺陷特征及疲劳性能的研究报道较少。本研究利用X-CT对SLM成形Al–Mg–Sc–Zr合金疲劳试样的孔隙缺陷特征进行了表征和分析,通过等幅疲劳试验得到SLM成形Al–Mg–Sc–Zr合金的疲劳寿命,结合疲劳断口中疲劳裂纹源萌生处缺陷的特征尺寸研究缺陷与疲劳寿命间的关系。

1

1.1

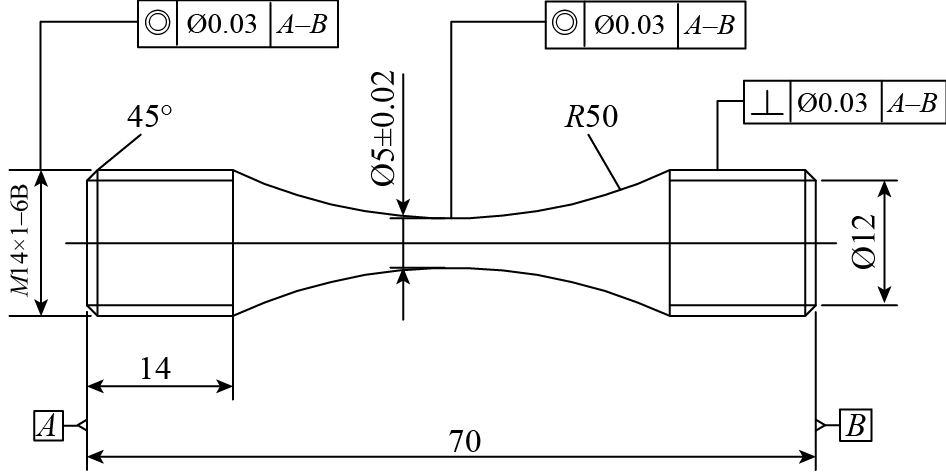

原材料为Scalmalloy®铝合金粉末,粉末粒径范围为20~63 μm,其主要化学成分见表1。SLM成形所用设备为EOS M280;工艺参数为激光功率370 W、扫描速度1900 mm/s、扫描间距0.1 mm、铺粉层厚0.03 mm;采用相邻铺粉层间激光扫描方向旋转67°的“Z”字形扫描策略。SLM成形30根轴向垂直于基板的圆柱试样,直径为16 mm,高度为75 mm。热处理制度为325 ℃/4 h,随后炉冷至室温。热处理结束后,将圆柱试样与基板分离并机加工成疲劳试样,尺寸如图1所示。

表1

Table 1

%

| Mg | Sc | Zr | Mn | Si | Fe | Ti | O | Al |

|---|---|---|---|---|---|---|---|---|

| 4.70 | 0.79 | 0.32 | 0.59 | 0.0536 | 0.0858 | 0.0066 | 0.0203 | 其余 |

图1

Fig.1

1.2

利用X-CT(NanoVoxel–3000高分辨率CT系统)对10组SLM成形Al–Mg–Sc–Zr合金疲劳试样内部孔隙缺陷的三维特征进行表征。对疲劳试样中间约7 mm高度的部分进行扫描,扫描电压为120 kV,扫描电流为100 μA,扫描分辨率约为3.53 μm,扫描模式为圆轨迹,扫描时间2 h。

1.3

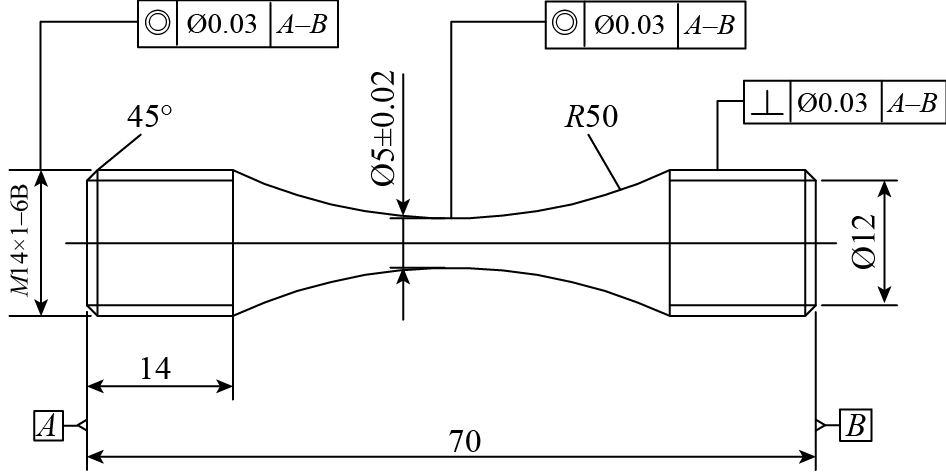

通过室温轴向疲劳试验表征10根SLM成形Al–Mg–Sc–Zr合金试样(#1~#10)的疲劳性能,参考标准GB/T 3075—2008进行试验,所用设备为力试LF5504 50 kN电液伺服动静万能试验机。采用应力控制方式进行试验,最大应力σmax=165 MPa,应力比R=0.1,工作频率f=10 Hz,载荷波形为恒幅正弦波。如图2所示,将疲劳试样通过螺纹与伸长杆连接,以达到更好的夹持效果。疲劳试验结束后,使用Hatichi S–3400N扫描电子显微镜对疲劳断口进行观察。

图2

Fig.2

2

2.1

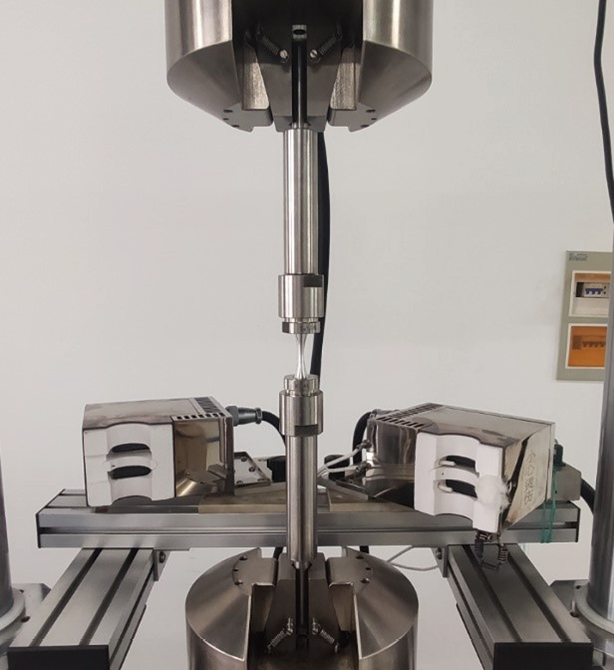

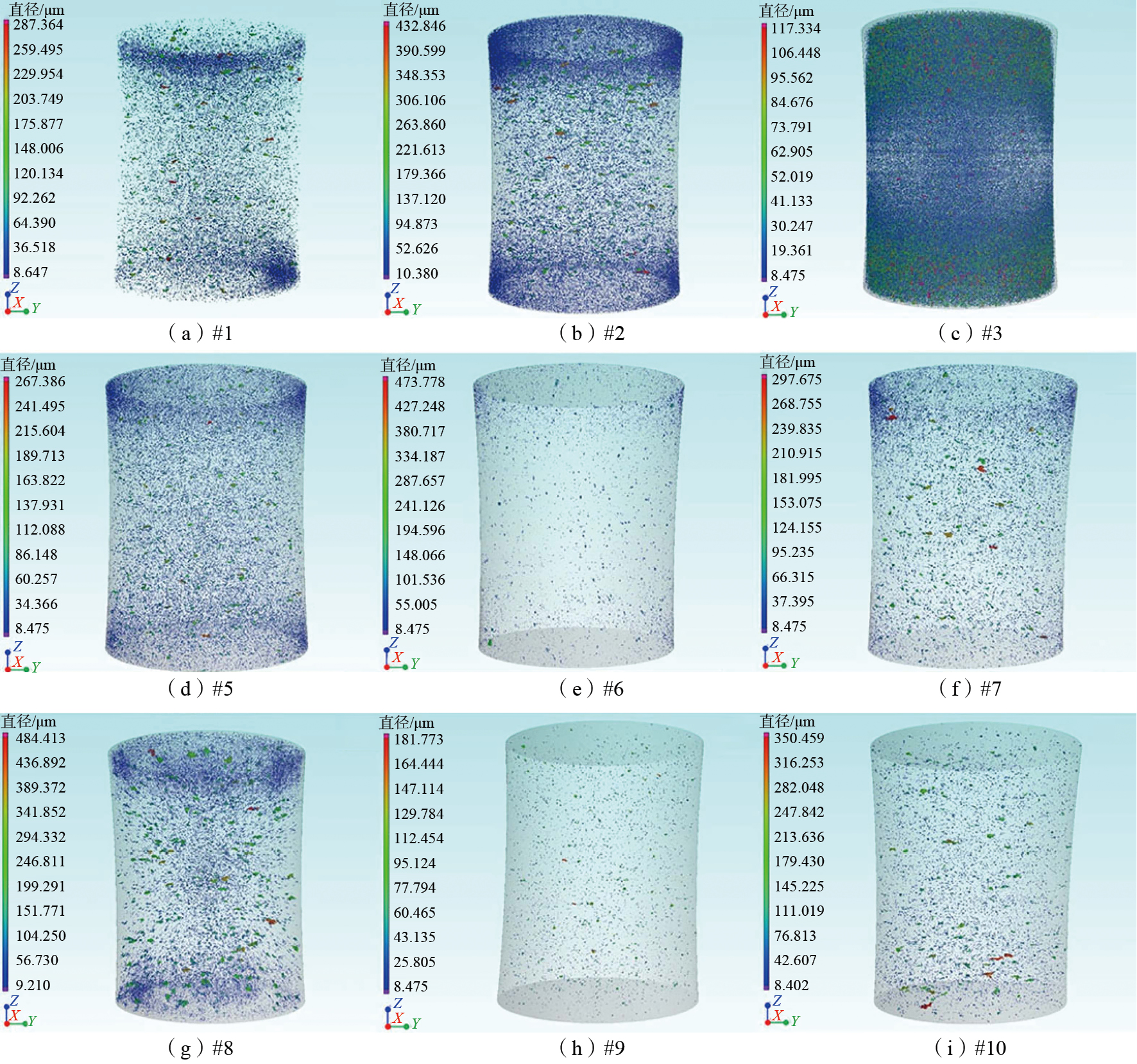

图3(其中,绿色和红色的大尺寸缺陷均为未熔合缺陷)展示了SLM成形Al–Mg–Sc–Zr合金疲劳试样#4孔隙缺陷的三维重构图及其中最大缺陷的放大图。可以看到,孔隙缺陷随机分布于合金中,没有在特定区域聚集,孔隙缺陷可以分为气孔和未熔合两种。气孔缺陷的尺寸较小,形状接近球形,其形成的原因主要为空心粉末内部的气体或粉末间的惰性保护气体未能在熔池凝固前逃逸,此外熔点较低的Mg元素在高温下容易蒸发,也可能导致出现气孔。未熔合缺陷的尺寸较大,形状不规则,其形成的原因主要为成形过程中熔池的能量输入不足,导致熔池深度不足及熔池间搭接不充分,形成未熔合缺陷。图4展示了试样#1~#3、#5~#10的X-CT孔隙缺陷三维重构结果。

图3

Fig.3

图4

Fig.4

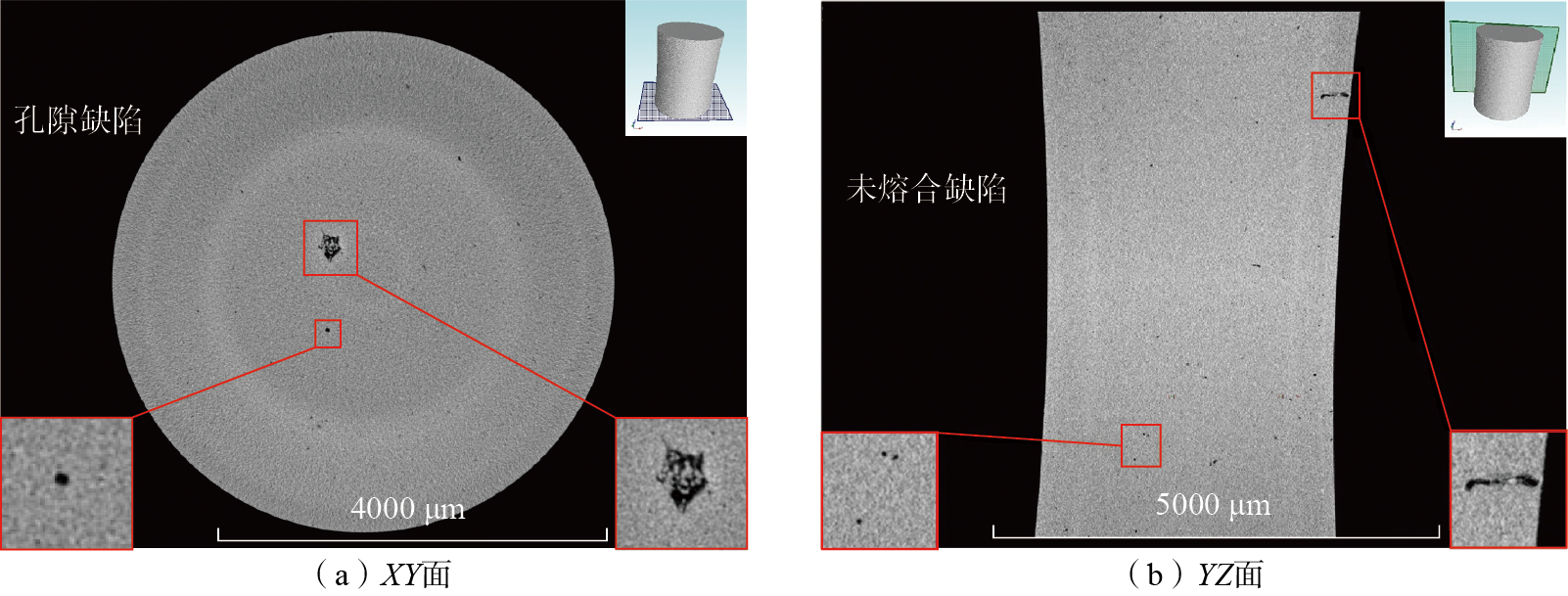

为更好地观察缺陷形貌细节,图5展示了试样#1的X-CT切片图,试样内部的黑色区域为孔隙缺陷。可以看到,未熔合缺陷多为不规则形状的扁平状层间缺陷,其内部存在大量的未熔粉末颗粒,这些层间未熔合缺陷在XY面上的投影面积较大,且存在尖锐的边角,对合金力学性能的影响较大。图5(b)所示的层间未熔合缺陷即为引发试样#1产生疲劳裂纹并最终导致疲劳失效的缺陷。

图5

Fig.5

以等效直径d来定量表征孔隙缺陷的尺寸特征,其定义为与孔隙缺陷同体积球体的直径,即

| (1) |

式中,V为孔隙缺陷的体积。

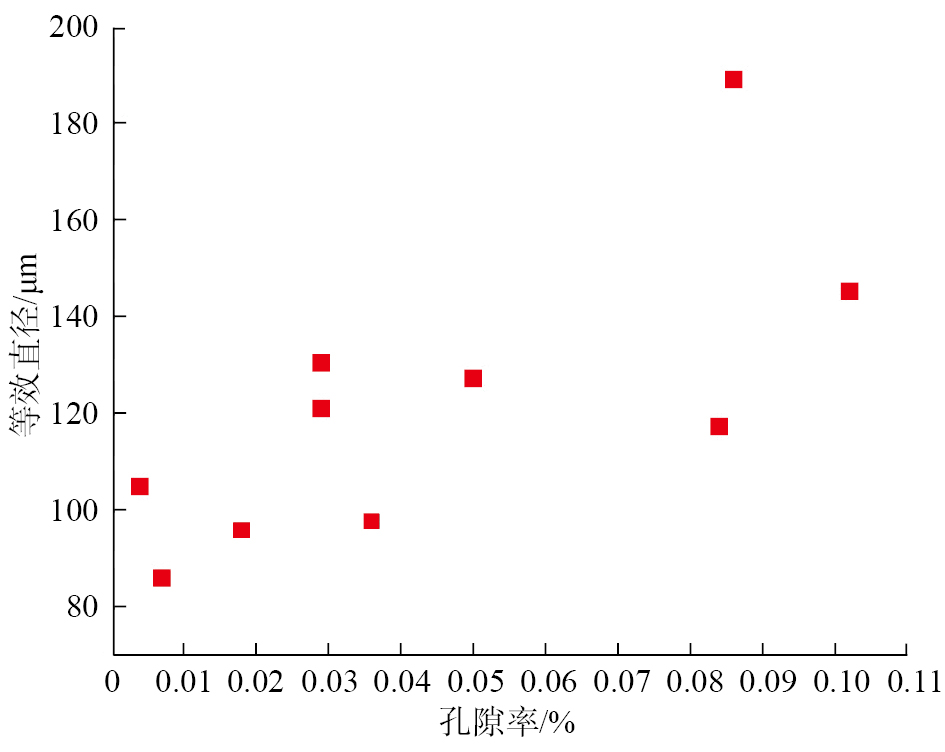

为了排除噪点对X-CT结果的影响,试验结果中须筛除等效直径<30 μm的孔隙缺陷。图6所示为10组疲劳试样孔隙率及孔隙缺陷等效直径的关系。可以看出,10组疲劳试样中仅有1组试样(#2)的孔隙率为0.102%,其余9组试样的孔隙率都小于0.1%,最小孔隙率为0.004%。由图6还可知,随着疲劳试样孔隙率增大,孔隙缺陷的等效直径呈上升趋势,10组疲劳试样中孔隙缺陷的最大等效直径为188 μm。

图6

Fig.6

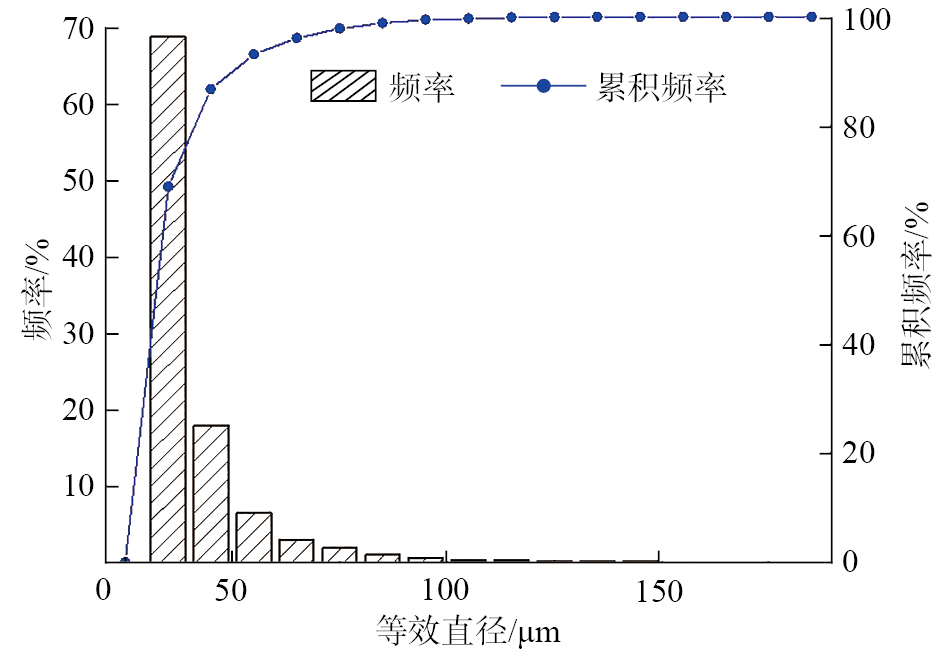

图7为孔隙缺陷等效直径的频率分布直方图和累计频率曲线。可以看出,等效直径<50 μm的孔隙缺陷占全部缺陷的约85%,随着等效直径的增大,孔隙缺陷的数量迅速减少,等效直径>100 μm的孔隙缺陷仅占全部缺陷的0.58%。

图7

Fig.7

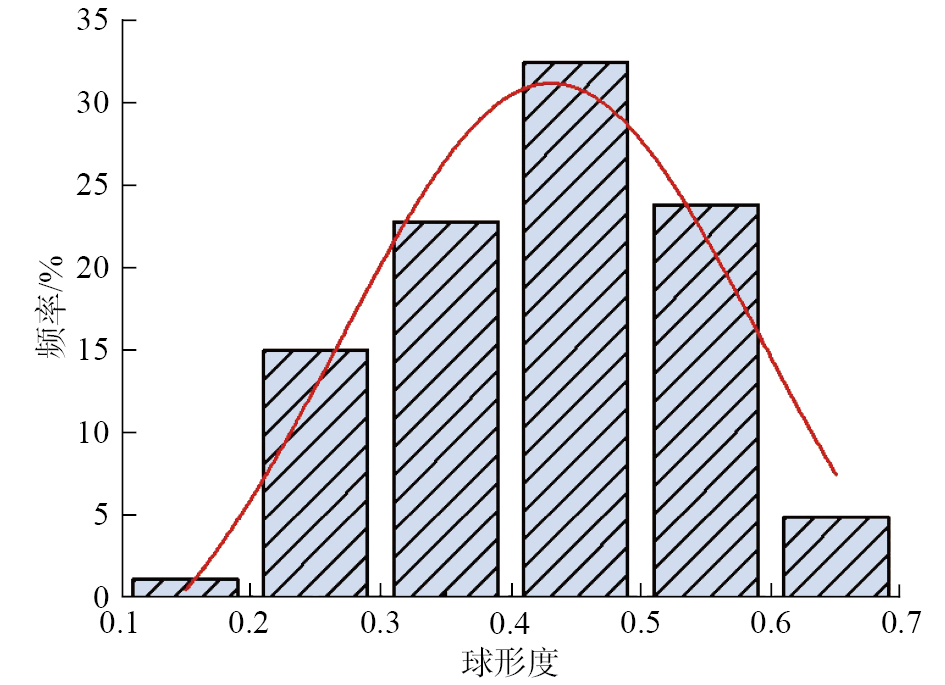

以球形度ψ定量表征孔隙缺陷的形貌特征,孔隙缺陷球形度定义为与孔隙缺陷具有相同体积的圆球面积与孔隙缺陷实际表面积之比[5],即

| (2) |

式中,S为孔隙缺陷的表面积。球形度值越接近1,说明孔隙缺陷形貌越接近正球体,越接近0则说明孔隙缺陷形貌越不规则。

图8为孔隙缺陷球形度的频率分布直方图及其正态分布拟合曲线(其中红色曲线),其中正态分布拟合函数的表达式为

| (3) |

式中,y0、A和xc为尺度参数;w为形状参数。曲线拟合效果可由判定系数R2表示,R2越接近1,表明拟合效果越好。

图8

Fig.8

正态分布曲线的拟合结果为y0=–0.084,A=0.160,xc=0.431,w=0.324,R2=0.89,表明图8中的正态分布拟合曲线效果接近真实情况。由图8可知,疲劳试样的孔隙缺陷球形度均小于0.7,且主要集中在0.2~0.6,说明孔隙缺陷的形貌总体并不规则,且有38.8%的孔隙缺陷球形度小于0.4,说明疲劳试样中存在大量的未熔合缺陷。

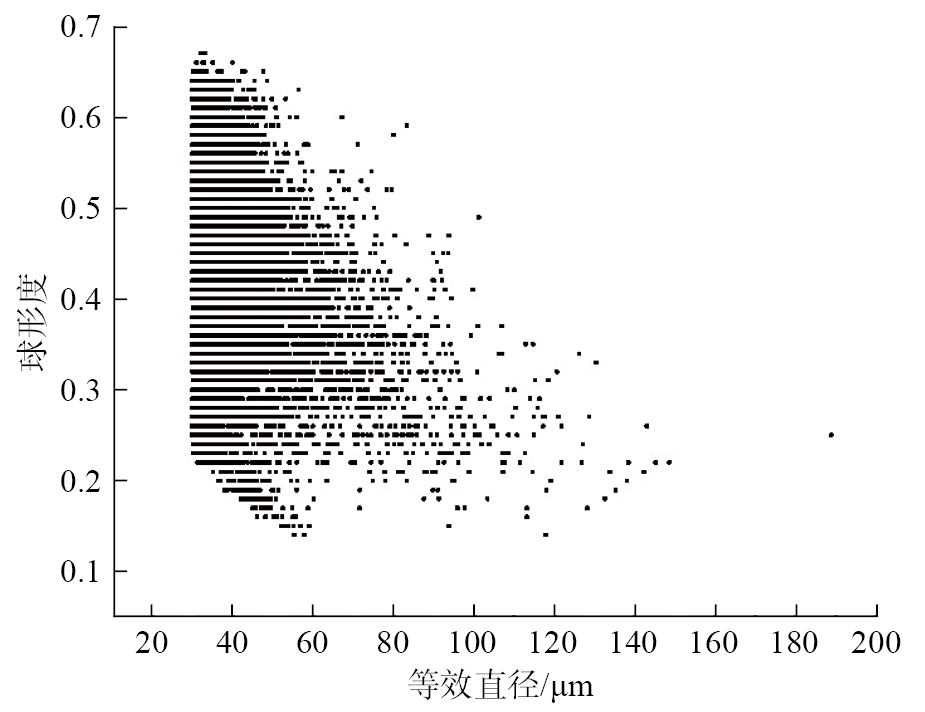

从孔隙缺陷等效直径和球形度的对应关系(图9)可以看出,随着孔隙缺陷等效直径增大,其球形度呈下降趋势。等效直径>100 μm孔隙缺陷的球形度分布在0.15~0.4,说明孔隙缺陷尺寸较大时,其形状不规则,因此基本都为未熔合缺陷,这与孔隙缺陷的三维重构结果相符。综上可知,SLM成形Al–Mg–Sc–Zr合金疲劳试样内部的缺陷数量较多,且存在大尺寸的未熔合缺陷,可能会对合金的疲劳性能产生恶劣影响。

图9

Fig.9

2.2

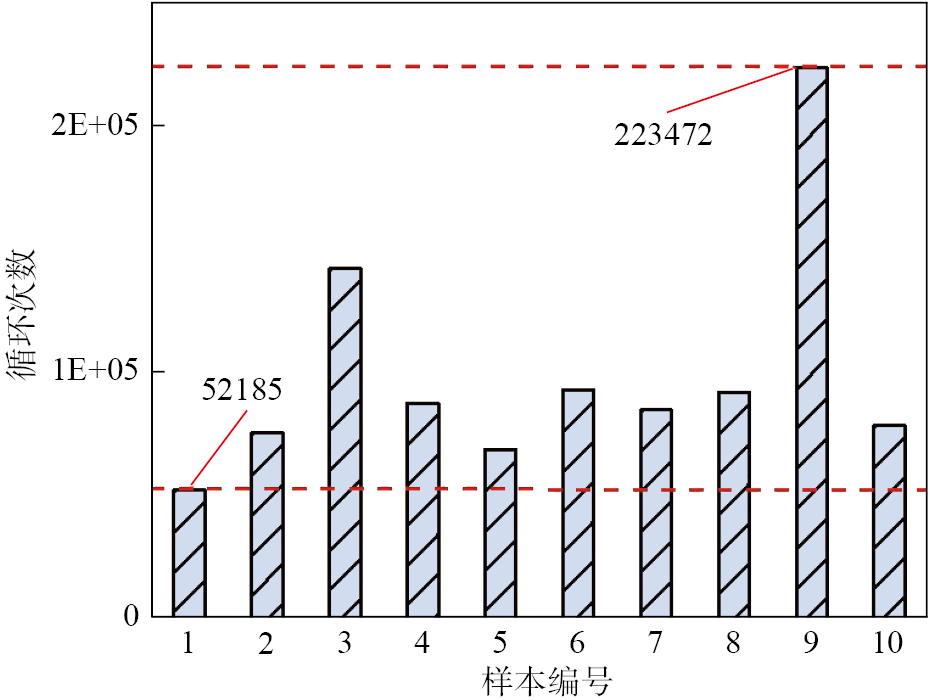

10组试样的疲劳试验结果如图10所示。可知,试样#1的疲劳寿命最短,为52185次循环,试样#9的疲劳寿命最长,为223472次循环,大部分试样的疲劳寿命处于50000~100000次循环。

图10

Fig.10

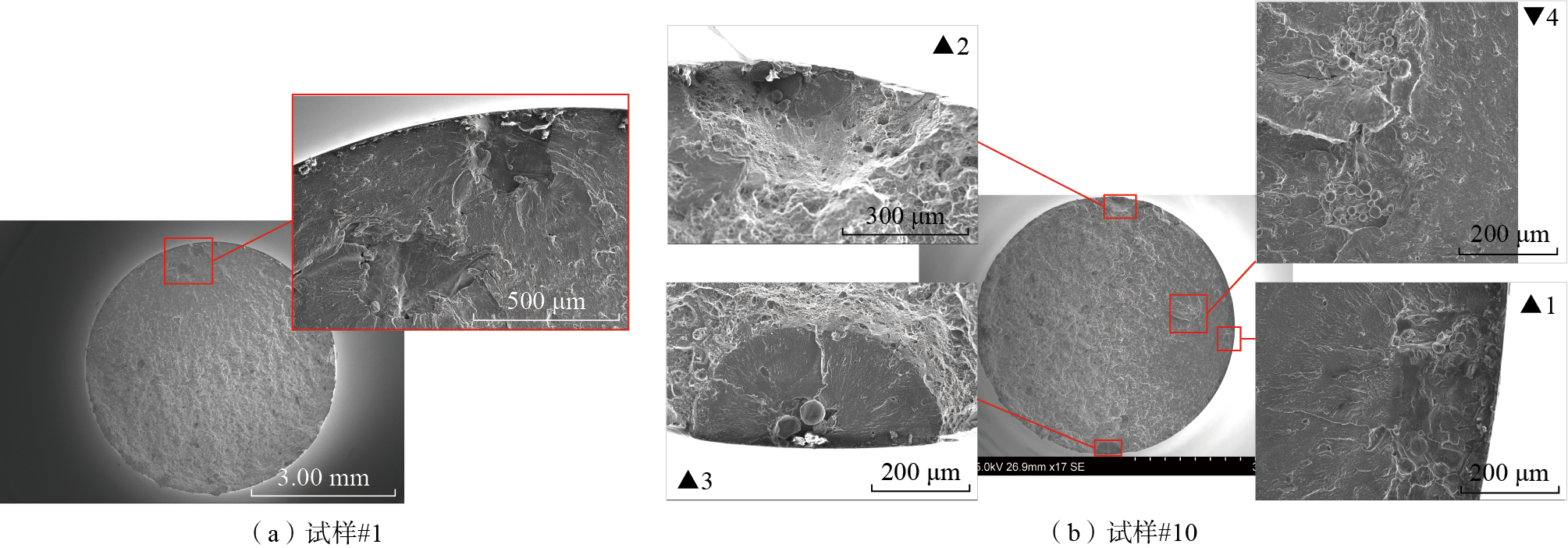

图11为10组试样的疲劳断口图,从图11(a)可以看出,10组试样都未在最小截面附近处发生疲劳失效,说明孔隙缺陷会对SLM成形Al–Mg–Sc–Zr合金试样的疲劳性能产生影响,使得疲劳试样的失效位置偏离应力水平最高处(最小截面处)。图11(b)的断口表面形貌显示疲劳失效裂纹均产生于未熔合缺陷处。

图11

Fig.11

图12为试样#1和试样#10的断口形貌。如图12(a)所示,试样#1的疲劳裂纹萌生于试样表面两个尺寸较大且距离较近的未熔合缺陷处,疲劳裂纹一旦萌生将迅速扩展直至联通两个缺陷,共同引发疲劳失效,因此可以将二者认为是一个大的缺陷。结合图5(b)可知这两个缺陷为扁平的层间未熔合缺陷,内部存在未熔合粉末。位于试样表面、尺寸较大且扁平的层间未熔合缺陷是导致试样#1疲劳寿命最短的主要原因。如图12(b)所示,试样#10共有4处未熔合缺陷(▲1、▲2、▲3、▼4),疲劳裂纹从3处未熔合缺陷(▲1、▲2、▲3)处开始萌生,且3个未熔合缺陷都位于试样表面,最终导致疲劳失效的疲劳裂纹源是其中尺寸最大的未熔合缺陷。另外两处尺寸较小未熔合缺陷处萌生的疲劳裂纹的扩展区域位于最终断口的瞬断区内。此外,在疲劳裂纹扩展区内还存在一处较大尺寸的未熔合缺陷(▼4)。从疲劳断口形貌图可知,SLM成形Al–Mg–Sc–Zr合金疲劳试样的疲劳裂纹均萌生于试样表面的未熔合缺陷处,说明表面缺陷对疲劳性能的影响远大于内部缺陷,且缺陷尺寸对合金试样疲劳寿命的影响更大,大尺寸缺陷处萌生的疲劳裂纹可以更快地萌生、扩展并最终导致试样的疲劳失效。

图12

Fig.12

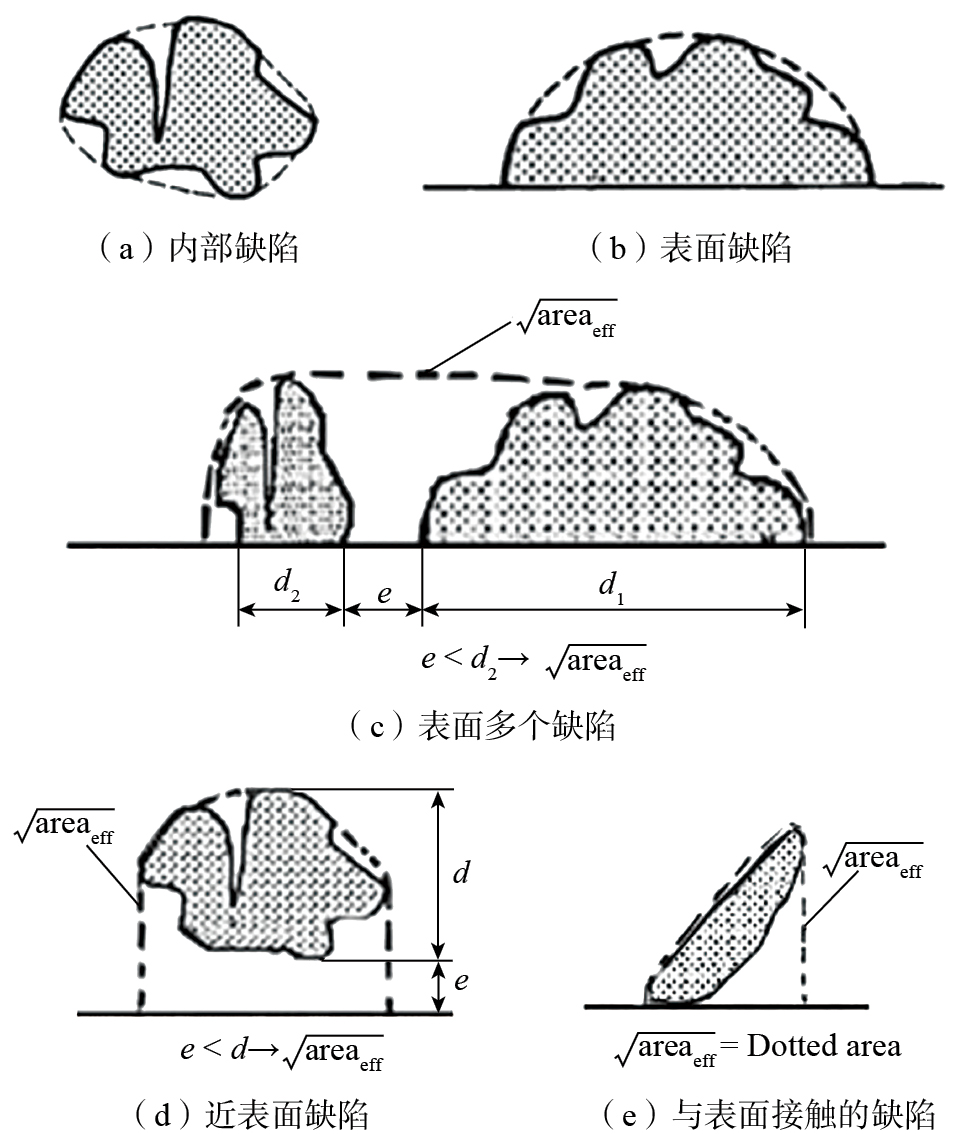

为了定量分析缺陷对合金疲劳性能的影响,Murakami[18]提出采用来描述缺陷的特征尺寸,为缺陷在垂直于最大主应力方向上投影面积的平方根,定义原理如图13所示。Yadollahi等[19]认为,当疲劳裂纹萌生于不规则形状的缺陷处后,会迅速扩展并演变成与缺陷外接的椭圆形状,因此可以将不规则缺陷等效为与缺陷外接的椭圆。

Fig.13

利用Origin测量疲劳断口疲劳裂纹源缺陷的特征尺寸,根据Murakami[18]提出的方法计算应力强度因子范围ΔK为

| (4) |

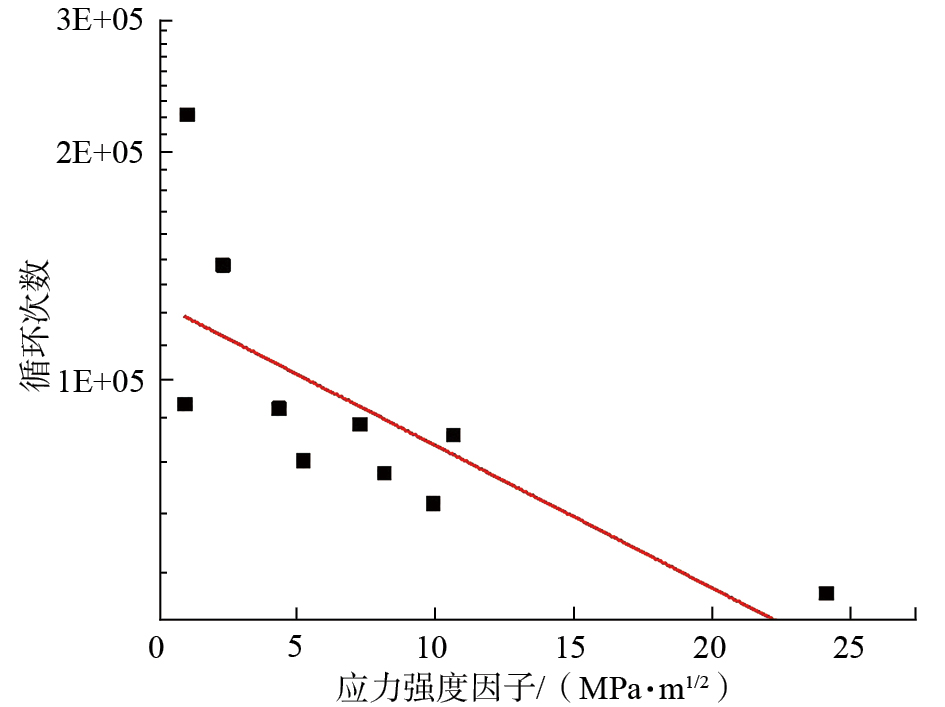

式中,Δσ为应力范围;Y为缺陷的位置参数,内部缺陷的Y取0.5,表面及近表面缺陷的Y取0.65。应力强度因子范围ΔK与疲劳寿命的关系如图14所示。

图14

Fig.14

由图14可知,应力强度因子范围ΔK越大,试样疲劳寿命越低。由于本研究中的疲劳失效都是从表面缺陷处开始且应力范围不变,因此应力强度因子范围仅与缺陷的尺寸有关,即缺陷的特征尺寸越大,试样疲劳寿命越低。

综上可知,SLM成形Al–Mg–Sc–Zr合金疲劳试样中存在尺寸较大、形状不规则的层间未熔合缺陷,当这些缺陷位于试样表面时,会对试样的疲劳性能产生较大危害,危害程度与缺陷的尺寸相关。为了提高SLM成形Al–Mg–Sc–Zr合金疲劳试样的疲劳性能,推进合金在工程中的应用,需对合金的成形工艺进行优化,避免大尺寸未熔合缺陷的出现,同时尽量减少表面或近表面缺陷的数量。

3

利用X射线计算机断层扫描(X-Ray computed tomography,X-CT)表征分析了激光选区熔化(Selective laser melting,SLM)成形Al–Mg–Sc–Zr合金内部孔隙缺陷的三维特征,并进行疲劳试验,得到疲劳断口处裂纹萌生源的孔隙缺陷特征尺寸,研究了合金孔隙缺陷对试样疲劳性能的影响,主要结论如下。

(1)SLM成形Al–Mg–Sc–Zr合金的孔隙缺陷在内部随机分布,分为气孔缺陷和未熔合缺陷。疲劳试样的孔隙率较低,分布在0.004%~0.102%之间;孔隙缺陷的球形度集中在0.2~0.6之间,正态分布能够较好地拟合孔隙缺陷的球形度。

(2)气孔缺陷的数量众多、尺寸较小,形状接近球形;未熔合缺陷的尺寸较大、内部含有未熔粉末,形状较不规则并存在尖锐的边角。等效直径>100 μm的孔隙缺陷仅占全部缺陷的0.58%,且其球形度均小于0.4,最大等效直径为188 μm,可能为形状复杂的未熔合缺陷;部分未熔合缺陷为扁平的层间未熔合缺陷,对合金疲劳性能的影响较大。

(3)合金的疲劳裂纹均萌生于试样表面的未熔合缺陷处,且随着试样断口中疲劳裂纹萌生源缺陷特征尺寸的增大,缺陷处的应力强度因子范围ΔK也增大,导致SLM成形Al–Mg–Sc–Zr合金试样的疲劳寿命降低。

参考文献