| 航空制造技术 第67卷 第22期 86-95 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 86-95 |

| DOI: 10.16080/j.issn1671-833x.2024.22.086 |

论坛 >> 复材界面改性与调控(Forum >> Interface Modification and Control of Composites)

热管理用碳/金属复合材料界面结构优化研究进展

2.哈尔滨工业大学材料结构精密焊接与连接全国重点实验室,哈尔滨 150001

3.郑州机械研究所有限公司新型钎焊材料与技术国家重点实验室,郑州 450001

[摘要] 碳/金属复合材料具有优良的热学性能和可设计性,是极具发展前景的热管理材料。基于碳/金属复合材料常见的界面结合差、界面热阻高问题,本文分别从基体合金化和增强体表面镀覆两个方向综述了碳/金属复合材料界面改性方法的研究进展,分析界面改性对复合材料界面结合的影响。基于理论计算、模拟计算和试验测试,总结了目前的界面热阻分析方法。最后,从界面热阻测试、界面传热机制分析、界面层设计与控制3个方面对碳/金属复合材料的未来研究方向进行了展望。

关键词:热管理;碳/金属复合材料;热导率;界面改性;界面热导

Research Progress on Interface Structure Optimization of Carbon/Metal Composites for Thermal Management

2.State Key Laboratory of Precision Welding & Joining of Materials and Structures, Harbin Institute of Technology, Harbin 150001, China

3.State Key Laboratory of Advanced Brazing Filler Metals & Technology, Zhengzhou Research Institute of Mechanical Engineering Co., Ltd., Zhengzhou 450001, China

[ABSTRACT] Carbon/metal composites are ideal thermal management materials, valued for their excellent thermal properties and high designability. Firstly, given the prevalent issues of poor interfacial bonding and high thermal resistance at interfaces of carbon/metal composites, this review examines various interfacial modification techniques. The impact of such modifications on the bonding strength at the composite interfaces is analyzed from two specific perspectives: matrix alloying and coating of reinforcement. Secondly, the current methodologies for analyzing interfacial thermal resistance are summarized, encompassing theoretical calculations, simulations, and experimental testing. Finally, future research directions for carbon/metal composites are identified, focusing on the testing of interfacial thermal resistance, analysis of heat transfer mechanisms at the interface, and the design and control of interface layers.

Keywords: Thermal management; Carbon/metal composites; Thermal conductivity; Interfacial modification; Interfacial thermal conductance

引文格式:马一夫, 祝平, 张强, 等. 热管理用碳/金属复合材料界面结构优化研究进展[J]. 航空制造技术, 2024, 67(22): 86–95.

MA Yifu, ZHU Ping, ZHANG Qiang, et al. Research progress on interface structure optimization of carbon/metal composites for thermal management[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 86–95.

通讯作者:张强,教授,博士生导师,主要研究方向为金属基复合材料。

武高辉,教授,博士生导师,主要研究方向为金属基复合材料。

基金项目:国家重点研发计划(2022YFE0121400);国家自然科学基金(52071117,52111530297)

随着航空航天、电子信息等行业要求的不断提升,电子器件正逐步向小型化和集成化发展[1–2],但这会导致芯片的整体热功率呈指数增长,电子器件的散热问题已经成为制约电子产业发展的关键瓶颈[2]。作为芯片热管理工程的重要组成部分,热管理材料起到缓解热点、快速均温和导出热量的作用,因此需要热管理材料具备低热膨胀系数和极高的热导率,满足材料应对湿热、冷热冲击、冷热循环等特殊应用环境的要求[3–4]。传统热管理材料存在热导率不足、热膨胀系数不匹配或质量过大的缺陷,无法满足电子产品的需求,因此复合材料正逐渐取代传统封装材料成为新一代的热管理材料[5–6]。

金属基复合材料能够结合高导热增强体和金属基体的优点,可以针对不同应用环境设计得到合适的热物理性能,基体材料一般以Al和Cu为主,增强体材料则以各种碳材料、碳化硅颗粒为主。作为理想的复合材料增强体[7–8],碳材料具有低密度和高热导率等优良特性,金刚石、碳纳米管、定向石墨等碳材料的低膨胀或负膨胀特性,使得碳/金属复合材料能够有效和半导体材料进行匹配。但在现有研究中,碳/金属复合材料的导热性能通常低于预期。一方面,金属和碳材料的显著理化性质差异导致二者难以实现理想的界面结合;另一方面,碳/金属界面处的声学失配进一步阻碍了碳材料高导热特性的有效发挥。界面改性方法被广泛应用于碳/金属复合材料中[9]。因此,本文将从碳/金属复合材料的界面结合和界面热阻两方面出发,总结目前碳/金属复合材料研究中主要采用的界面改性方法,分析这些方法对复合材料热性能的影响,并展望碳/金属复合材料研究的未来发展方向。

1

碳材料存在多种同素异形体,根据其结构主要分为石墨系、金刚石和纳米碳系,其室温热导率可跨越5个数量级[8]。用于高导热增强体的碳材料主要包括高导热碳纤维、石墨片、石墨膜、金刚石等。纯度、取向性和石墨化度等是影响碳材料热学性能的主要因素。目前碳/金属复合材料所使用的金属基体主要为Cu和Al,典型的碳/金属复合材料性能如表1所示[10–20]。

表1

Table 1

| 复合材料 | 密度ρ/(g/cm3) | 热导率K/(W/(m·K)) | 热膨胀系数CTE/(×10–6 K–1) | 文献 |

|---|---|---|---|---|

| 金刚石/Cu | 5.3~6.2 | 400~943 | 4.88~7.32 | [10–12] |

| 金刚石/Al | 2.8~3.1 | 300~780 | 5~11.0 | [13–14] |

| 连续碳纤维/Al | 2.35 | 垂直截面方向500~700/平行截面方向60 | –0.2/20 | [15] |

| 短切碳纤维/Cu | 5.44~6.47 | 纤维排布方向72~166/垂直纤维方向42~85 | 6.3~9.5/10.1~12.7 | [16] |

| 短切碳纤维/Cu | 2.4 | 纤维排布方向230/垂直纤维方向120 | 4/24 | [17] |

| 层状石墨/Cu | 4.24~5.90 | 平行层内方向455~565/垂直层间方向67~108 | 5~8.1 | [18–19] |

| 层状石墨/Al | 2.1~2.6 | 平行层内方向324~783/垂直层间方向36~96 | –2.5~16.9/10.1~15.2 | [20] |

碳/金属复合材料的制备工艺主要分为固态法和液态法。固态法主要为粉末冶金方法(包括热压烧结、放电等离子烧结等),在低于材料熔点的条件下,通过加热促进粉末颗粒之间的结合与紧实化;该法烧结温度相对较低,可以有效抑制界面反应,能够更方便地控制增强体的分布和尺寸。液态法主要为浸渗法(包括压力浸渗和气压浸渗等),在压力作用下,将熔融的金属浸渗到预制的增强体中。使用液态法能获得更好的界面结合,复合材料的致密度更高,在大尺寸或特殊形状的材料制备中更有优势。

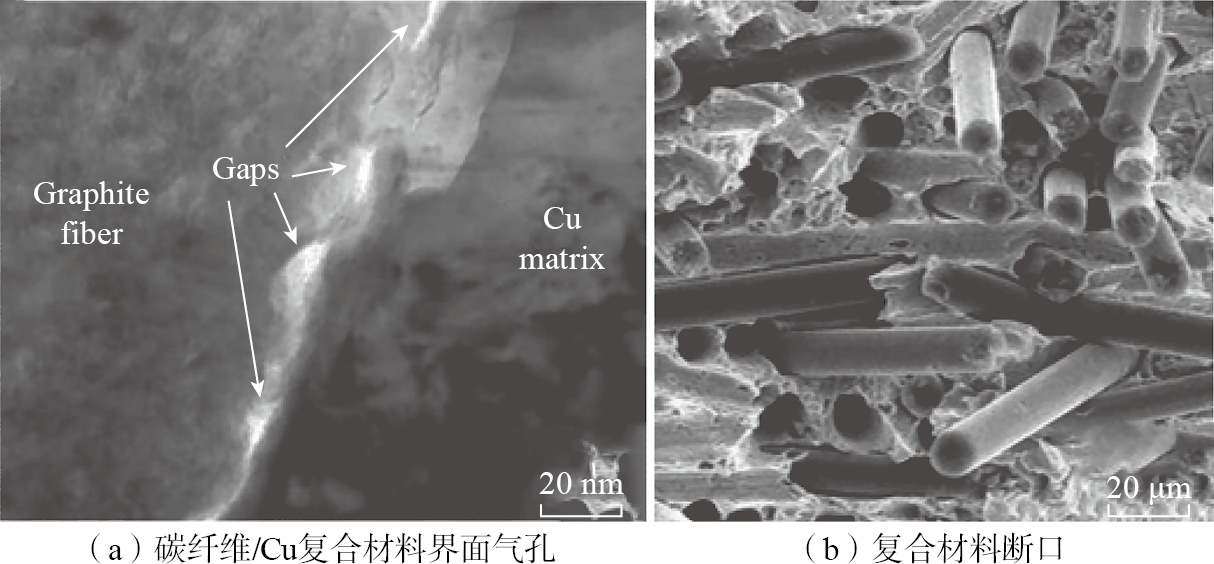

由于碳材料和金属材料显著的理化性质差异,采用常规方法复合难以得到理想的界面。碳和金属之间的润湿性很差,接近铸造温度的金属和碳之间都表现为不润湿,如碳和Al在700 ℃下的初始润湿角为140°[21],Cu和碳在1100 ℃下的润湿角约为130°[22]。界面结合不良的问题是制约碳/金属复合材料应用的主要瓶颈。未改性的复合材料致密性较差,以碳纤维/Cu复合材料为例(图1[16]),在浸渗过程中,Cu在碳纤维表面不润湿,使得在碳纤维界面处能观察到多处气孔,表现为弱结合,两相间无有效连接,碳纤维和Cu直接分离,无法有效传递热量。

Fig.1

在Al基体中,Al和碳之间会发生如下界面反应[23]

| (1) |

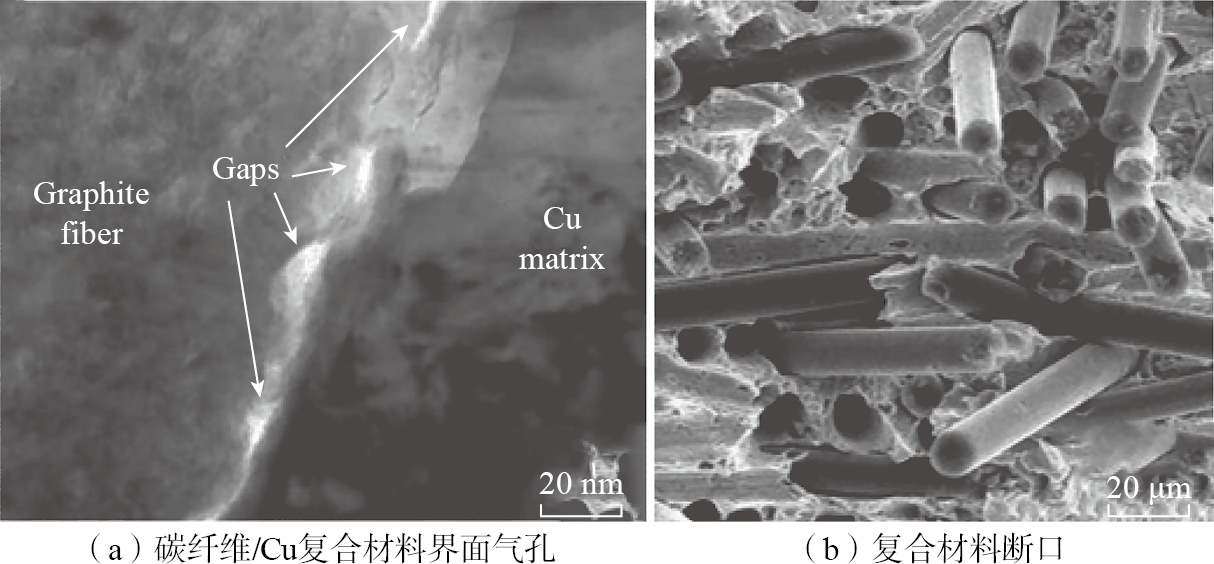

Al4C3会优先生成在缺陷度较高的位置,反应过程中Al会逐渐溶解碳材料,降低其表面石墨化度,进一步促进Al4C3相的生成。因此Al4C3相并不会均匀生成在碳材料表面,而常以板条状从碳材料表面突出,再嵌入到Al中。虽然Al4C3的生成能够提高界面结合强度,但Al4C3较脆且易水解,其不均匀分布会导致界面处出现开裂、气孔等缺陷。界面开裂和碳材料溶解将共同导致复合材料的热导率下降。碳纤维/Al复合材料的界面形貌如图2所示[24–25],在碳纤维周围观察到团聚的白色Al4C3,Al4C3内部的裂纹和边缘的孔洞导致Al和碳纤维无法有效连接,因此无法有效传递热量。综上可知,低润湿和界面反应导致的界面结合问题是限制碳/金属复合材料热导率提升的关键因素。为了充分发挥碳/金属复合材料的高导热潜力,界面改性技术显得尤为重要。

Fig.2

2

基体合金化和表面镀覆是碳/金属复合材料界面改性的两个主要途径,两种方法都会在碳材料和金属之间形成界面层。采用基体合金化方法时,界面层将在复合材料制备过程中原位生成在碳材料界面,通过控制制备工艺和改变合金化元素含量实现界面层调控,基体合金元素的残余和偏聚都是制备过程中需要考虑的问题。采用表面镀覆方法时,直接在碳材料表面引入改性层,通过控制镀覆工艺进行改性层调控。

2.1

基体合金化是指在复合材料制备之前,向基体金属中添加一种或多种合金元素,利用合金特性改善复合材料性能的方法。对于铝基复合材料,基体合金化可以同时提高碳材料和金属的润湿性,避免碳在Al中溶解,并抑制界面反应。应用于铝基复合材料的主要合金化元素有Si[21,26]、Mg[26]、Cu[27]等。添加Mg和Si可以降低Al熔体的表面能,提高碳/Al界面的润湿性。以Si为例,随着Si含量(Si在复合材料中的质量分数)从0增至10%,碳/Al界面从不润湿逐渐变为润湿,当Si含量增至20%时,界面润湿角降至41°[21]。Pei等[26]以主要基体元素为Si、Mg的Al6063合金作为基体,制备了碳纤维/Al复合材料,Mg和Si的引入有效抑制了Al4C3的形成,体积分数70%的复合材料热导率最高可达407 W/(m·K),界面处基本未见Al4C3。Mg、Si、Cu等合金元素固溶在Al基体中,可以降低碳在Al中的溶解度,也会在碳材料表面生成替代产物,如Al3Mg2和SiC等,从而抑制Al4C3的形成。

由于Cu和碳之间没有界面反应,合金元素主要起到改善润湿性和生成界面产物以改善界面结合的作用。用于铜基复合材料的主要合金化元素为碳化物生成元素B[27–28]、Cr[29–30]、Ti[31–32]、Zr[33]等。在高温制备过程中,合金元素扩散到界面附近与碳反应生成碳化物,形成化学结合界面。合金元素很难被完全消耗,而基体热导率和合金元素的残余量呈负相关,因此在Cu中固溶度低的B、Zr元素在制备碳/Cu复合材料时更具优势[34–35]。

值得注意的是,合金元素虽然能优化界面结合,但也引入了新的问题:(1)加入合金元素导致基体合金热导率降低;(2)合金元素会在碳材料表面发生偏聚,引入新界面;(3)界面产物的生成不均匀;(4)界面产物热导率低于碳材料和基体的热导率。因此,控制合金元素添加量和优化制备工艺是碳/金属复合材料基体合金化中的主要研究方向,碳化物覆盖率、碳化物厚度、基体热导率是主要关注点。理想情况是在消耗掉大部分合金化元素的情况下,同时在碳材料表面得到完全覆盖且薄的碳化物层。Zhang[28]和Bai[29]等采用气压浸渗法制备了金刚石/Cu–B复合材料,并通过控制B添加量和浸渗时间调控金刚石表面碳化物层的厚度和覆盖率,研究发现,当生成近连续(90%覆盖率)的锥型碳化物界面层时,基体合金化改性效果最好,热导率高达913 W/(m·K)。

2.2

相比于基体合金化,表面镀覆的优势在于可以直接对复合材料的界面进行设计和构造,而非通过控制含量和工艺来进行间接调控,因此可以避免合金元素固溶对基体热导率的影响。镀层的选择以热导率较高的金属镀层和碳化物镀层为主,目前主要应用的方法有物理气相沉积法、电镀法、化学镀法、扩散法、熔盐法。镀覆后主要生成金属镀层和碳化物镀层,镀层厚度涵盖nm级到μm级。镀层的种类包括纯金属Cu、Ni,碳化物形成元素Si、Cr、Ti、W、Mo、B、Zr及其碳化物。

2.2.1

扩散法镀覆是将金属或氧化物粉末和待镀覆碳材料进行机械混合,在一定温度下退火,利用反应将金属或氧化物粉末扩散在碳材料表面从而生成均匀镀层的方法,通常处理时间较长。熔盐法的镀覆方式和扩散法的原理基本相同,熔盐法通过引入熔盐环境,利用毛细作用使混合体系充分接触,提高离子扩散率,降低镀覆所需的温度并提高反应效率。扩散法和熔盐法可用的元素有W[36–37]、Cr[38–39]、Mo[40–41]、Ti[42–43]、Si[44–45]等。

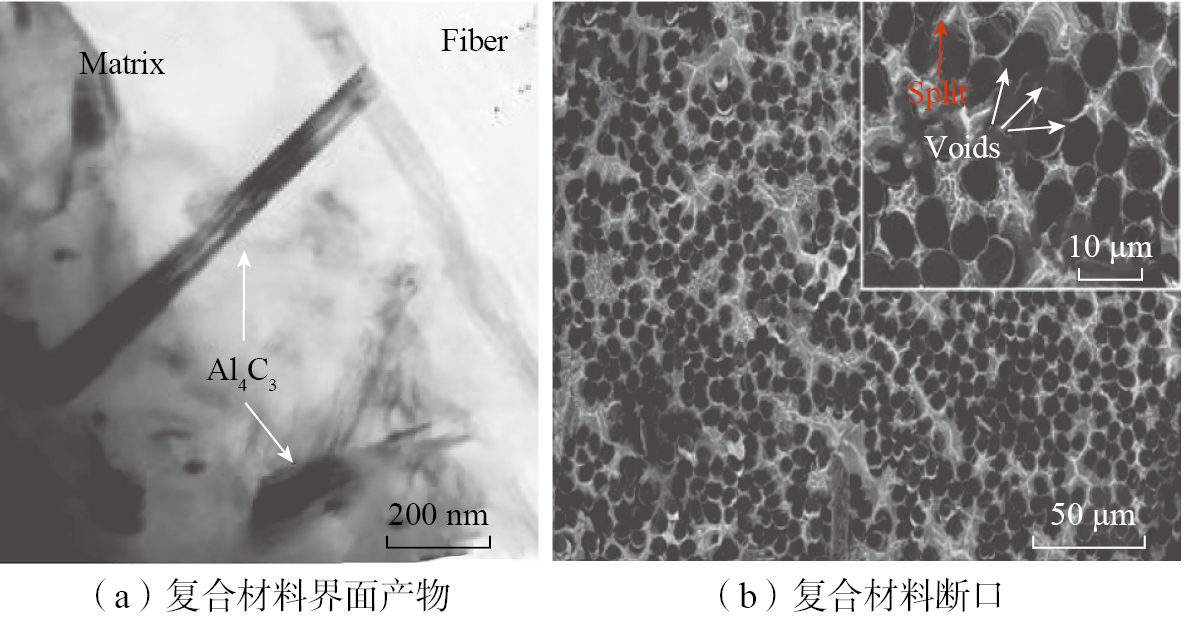

扩散法镀覆中碳化物的形成过程依照形核–生长机制,初期生长的碳化物呈岛状分散在碳材料表面,之后逐渐长大直至连接成完整的镀层,因此扩散法镀层是由独立的颗粒融合而成,表面不够规整,可能还会出现开裂的现象。Shen等[40]将氧化钼和金刚石粉末混合,氢气环境中退火1 h,获得了2 μm的金刚石/Mo2C/Mo混合镀层,其中Mo2C厚度为60 nm(图3(a)),镀层结构优化了复合材料的界面结合,60%体积分数的金刚石/Mo复合材料的热导率为726 W/(m·K),但镀层并不致密,这是由于原子扩散导致内部存在孔洞所致(图3(b))。

Fig.3

扩散法镀覆结果受扩散机制影响。随着扩散反应的进行,金属元素或氧化物被大量消耗、生长的碳化物厚度增大都将导致界面的扩散速度减缓,限制膜层生长;在膜层形成连续层状结构后,会发生碳化物的转变,低碳含量的碳化物会转变成高碳含量的碳化物。由于碳原子的扩散速度远大于金属原子的扩散速度,因此扩散镀覆过程主要受碳原子扩散的控制,在镀层中常见金属/碳化物混杂的情况[46]。

2.2.2

物理气相沉积法是指在真空条件下,采用物理方法使材料汽化或电离,从而沉积到待镀基体表面形成薄膜的方法。根据镀覆原理可以分为磁控溅射、真空蒸镀等。

磁控溅射为低温方法,镀层厚度可以控制在几十nm到几十μm之间,广泛应用在碳材料,尤其是金刚石的表面改性中。可以采用磁控溅射镀覆的碳化物形成元素主要有W[47]、Ti[47]、Zr[48]、Cr[49]。磁控溅射得到的镀层主要为纯金属镀层。相对于碳化物镀层,金属镀层和基体的润湿性更好,但热导率比碳化物镀层更低。Wang等[48]采用磁控溅射方法在金刚石表面镀覆了20~430 nm的Zr镀层,液相浸渗Cu的过程中,Zr镀层消耗了金刚石表面的石墨,生成ZrC镀层,复合材料的热导率最高可达到735 W/(m·K)。碳/金属复合材料的制备过程通常在高温下进行,镀覆金属难以避免地向基体中扩散,少量的金属原子扩散会提高界面结合强度,但大量固溶则会损害基体热导率。因此采用磁控溅射方法得到镀层后,通常会结合预热处理工艺,利用镀层元素和碳原子的扩散和反应,将镀层转化为碳化物再制备复合材料,或在高温制备过程中将镀层转化为碳化物。

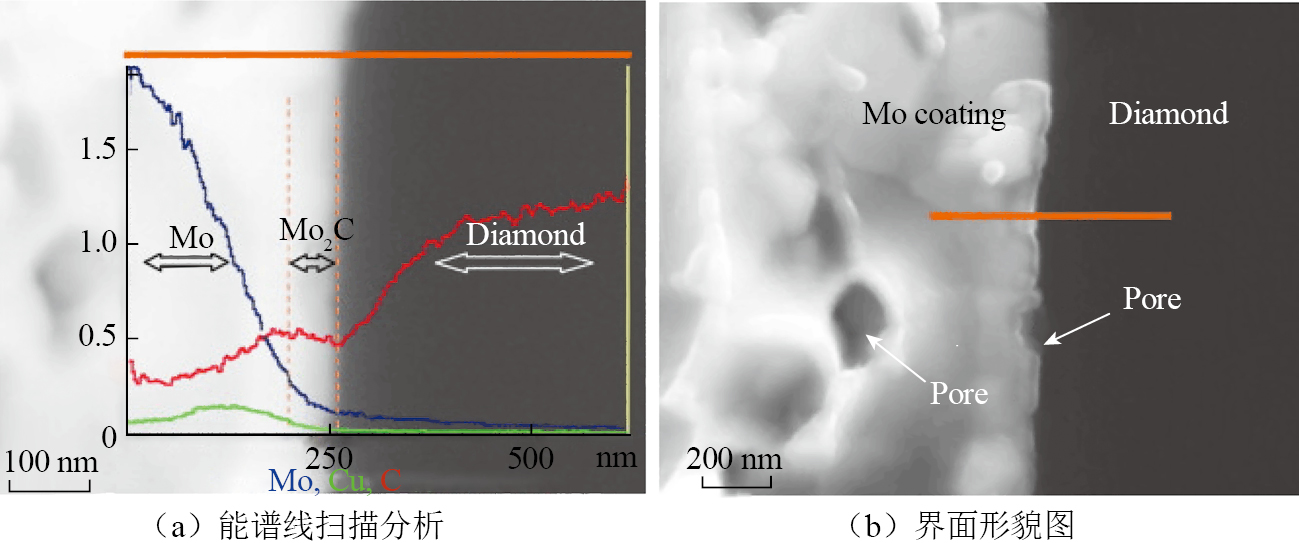

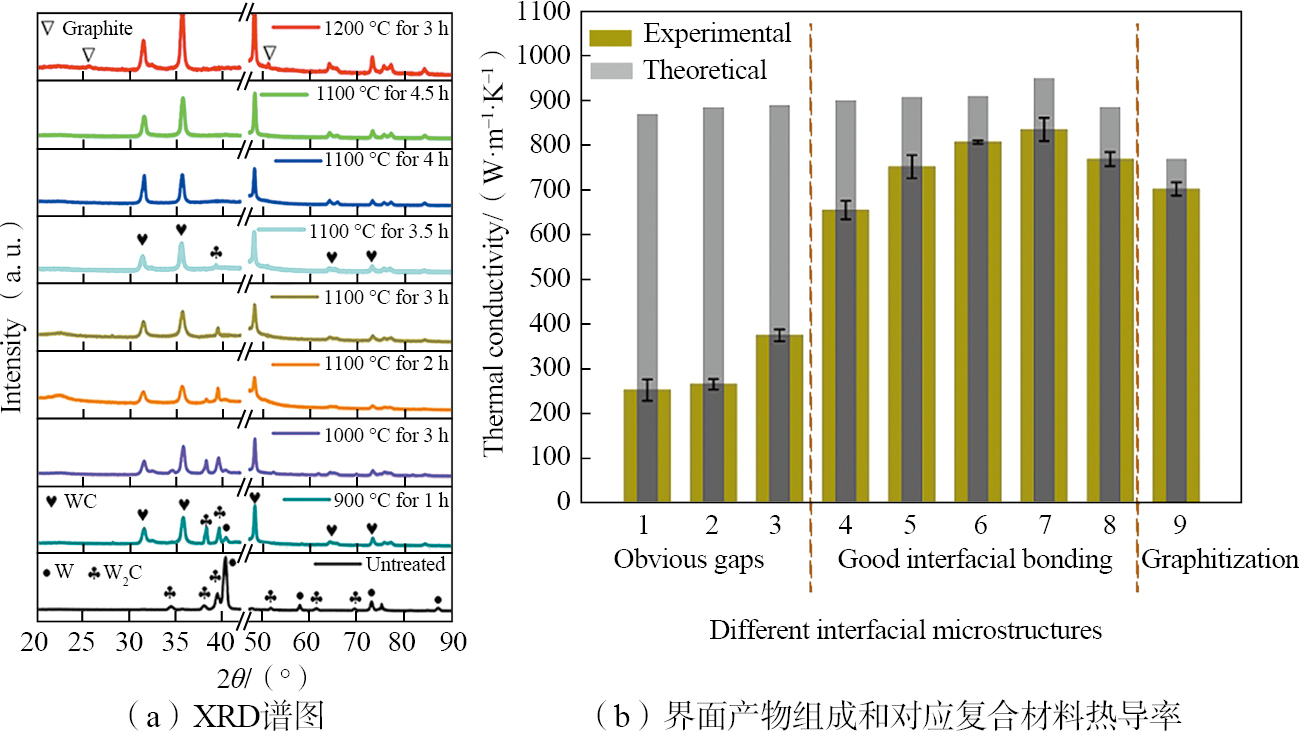

利用镀层元素和碳之间的扩散和反应,可以在碳材料表面制备梯度镀层。理想情况下,在靠近碳材料侧是具有高热导率的碳化物镀层,靠近基体侧则是和基体润湿性更好的金属或碳化物镀层[50–51]。Sang等[10]利用磁控溅射方法在金刚石表面镀覆了一层300 nm的W镀层,并通过控制退火温度(900~1200 ℃)和退火时间(1~4.5 h)得到了不同组成的W/W2C/WC/石墨复合镀层(图4);当镀层由97.6%的WC和2.4%的W2C构成时,63%体积分数复合材料的实测热导率最高,为836 W/(m·K)。

注:图4(b)横坐标数字1~9分别为W(75)–W2C(25)、W(45)–W2C(30)–WC(25)、W2C(35)–WC(65)、W2C(20)–WC(80)、W2C(15)–WC(85)、W2C(8)–WC(92)、W2C(2.4)–WC(97.6)、WC(100)、Graphite(11.2)–WC(88.8)。

图4

Fig.4

真空蒸镀和真空微沉积法同样属于物理气相沉积的方法,可以镀覆的元素包括Ti[31]、Cr[52]、Mo[51]等,镀层厚度在50~1000 nm之间。Li等[32]使用真空微沉积方法在金刚石表面镀覆了532 nm的TiC/Ti混合镀层,65%体积分数的复合材料热导率为716 W/(m·K)。相比于磁控溅射,真空蒸镀和真空微沉积方法的制备温度相对较高,因此可以得到纯金属和碳化物的混合镀层。相比磁控溅射,真空蒸镀和真空微沉积方法所得镀层的均匀性和致密性更差,尤其在镀层较厚时此差异更明显。

2.2.3

化学镀法通过将待镀离子从电解液中还原的方式实现镀覆,可用元素主要有Ni[53]、Cr[54]、Cu[37,49],且只能得到纯金属镀层,根据还原原理可以分为电镀和自催化化学镀(无电镀)。电镀法需要固定电极,仅适用于碳纤维和石墨膜等尺寸较大的碳材料;自催化化学镀则没有尺寸限制。化学镀得到的镀层厚度大,厚度在几μm到几十mm之间。Yi等[53]使用化学镀在碳纤维表面镀覆了镍镀层,改性后的复合材料热导率提升了44%,但也仅达到193 W/(m·K)。Cr、Ni的热导率相比基体金属和碳材料均较低,在制备过程中会溶解到基体材料中,将Cr、Ni直接作为中间层的使用效果并不理想。相比之下,Cu镀层的改性效果更好,Zhang等[37]使用化学镀在石墨片表面镀覆了20 μm的Cu,使用热压烧结法制备的石墨片/Al复合材料(体积分数60%)热导率高达612 W/(m·K)。

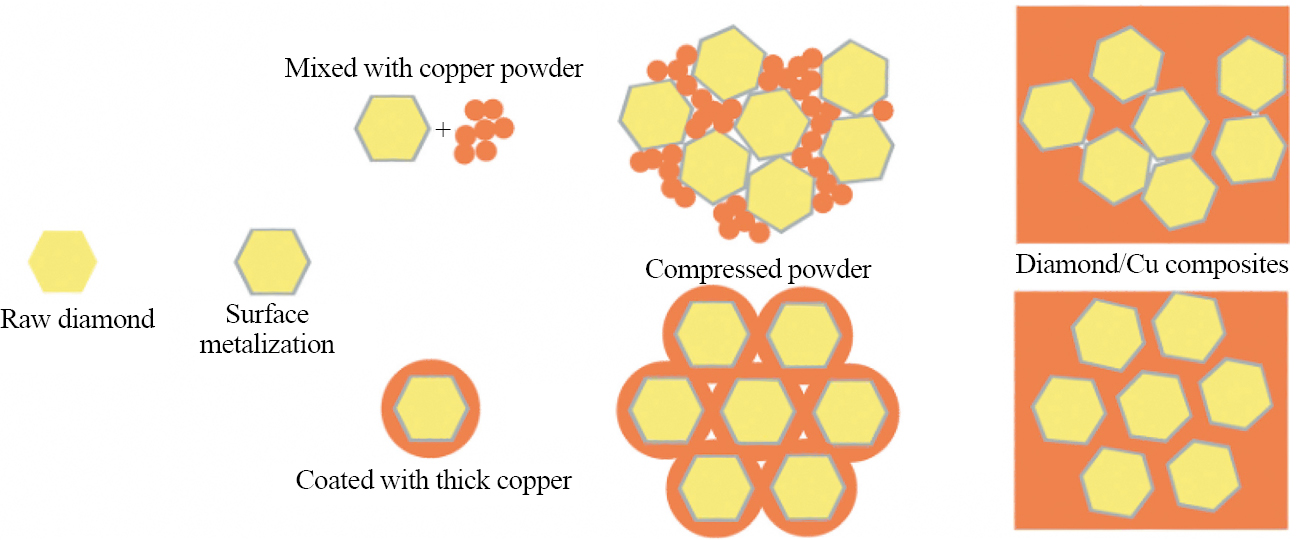

在碳材料表面镀Cu或在已镀覆的碳材料表面再镀Cu组成基体–镀层双层改性设计(图5[35]),可以有效提高固相烧结所得铜基复合材料的致密性和碳材料的分散性[35,37,49]。Lee等[55]采用化学镀的方法,利用Cu完全包裹改性鳞片石墨,使用放电等离子烧结(SPS)制备的鳞片石墨/Cu复合材料(体积分数60%)热导率高达692 W/(m·K)。石墨表面的Cu可以避免在填粉过程中因两相尺寸和密度不同而产生孔隙,使制备的复合材料均匀且致密。

Fig.5

综上所述,基体合金化或对碳材料进行表面改性可以有效提高碳/金属复合材料的界面结合强度,提高复合材料整体热导率。界面改性过程会在碳材料和金属基体之间引入界面层,使复合材料的界面状态发生改变,进一步导致复合材料的界面传热特性发生改变,因此对界面传热特性的研究很有必要。界面热阻是表征界面传热特性的主要参数,分析界面热阻对于改善碳/金属复合材料的热学性能非常必要。

3

除增强体尺寸和含量、增强体和基体材料的本征热导率、碳/金属复合材料的界面结合强度之外,复合材料的界面导热特性也是决定复合材料热导率的关键因素。在复合材料体系中,界面处两者主要依靠声子耦合实现热量传递,界面两相之间的声学差异会产生传热阻力,因此有效降低界面热阻是碳/金属复合材料获得高导热性能的关键。界面热阻与界面热导互为倒数,是描述界面传热特性的主要参数。在各种研究中,常用界面热导来间接反映复合材料的导热性能。在界面设计过程中,除了测试整体热导率外,直接针对界面热阻和界面热导进行计算和试验测试,也逐渐成为评价复合材料界面改性效果的常用方法。

3.1

碳材料和金属的传热机制不同,碳/金属界面可以通过声子–声子耦合、电子–声子耦合等多种形式传递热量,其中声子–声子耦合占据主导地位。碳材料的德拜温度和声阻抗远高于Al、Cu的相应值,碳材料和金属之间存在较大的声学失配。在仅考虑声子耦合的情况下,界面热阻可以采用声学失配模型(Acoustic mismatch model,AMM)[56]和扩散失配模型(Diffuse mismatch model,DMM)[57]进行计算。

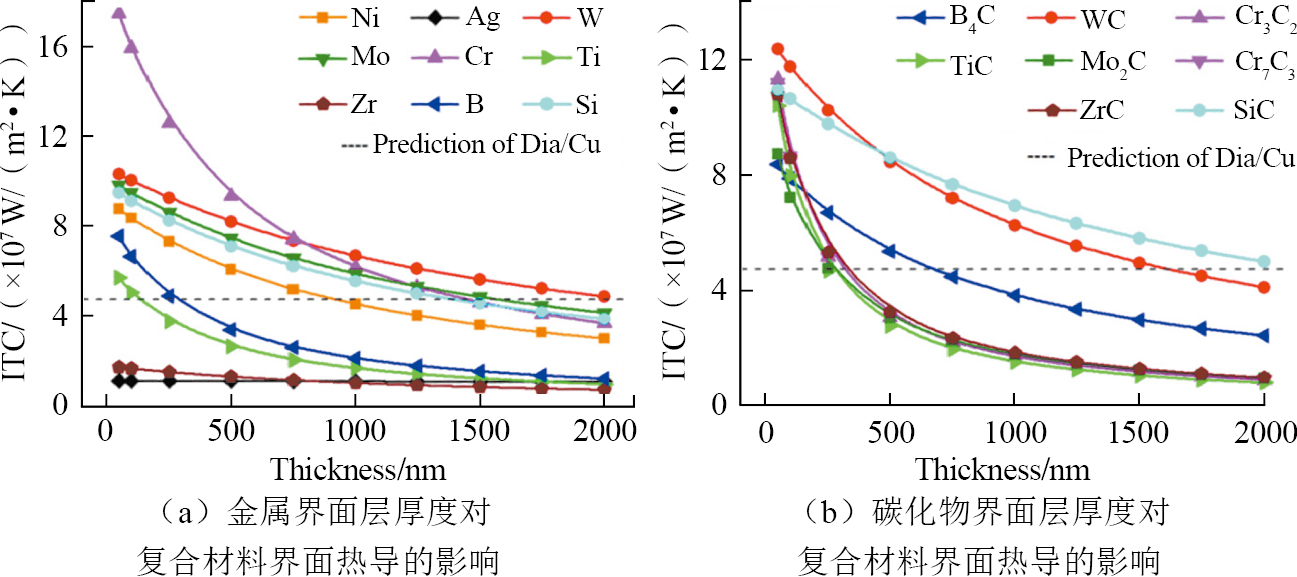

Yuan等[22]采用AMM模型预测了W、B、Cr、Ti、Mo、Zr、Si及其碳化物引入对金刚石/Cu复合材料界面传热的影响,如图6所示。为了进行比较,在计算中将金刚石–改性层–Cu这一混合界面抽象为1个界面,总界面热阻由金刚石–改性层界面热阻、改性层热阻、改性层–Cu界面热阻3部分构成。Cu和金刚石德拜温度和声阻抗差异巨大,而绝大多数元素和碳化物的声阻抗位于金刚石和Cu之间,因而引入界面层可以有效提高复合材料的界面热导和热导率。

图6

Fig.6

AMM的计算量相对较小,更适用于改性层的快速筛选和改性层厚度的设计;DMM模型计算则更加复杂,能够考虑的因素更多,因此常用来结合试验结果对界面改性效果进行评价和验证。Zhang等[28]使用DMM模型计算了B基体合金化的金刚石/Cu复合材料的界面热阻,并在计算过程中考虑了碳化物厚度、碳化物覆盖率和金刚石表面积的影响。相较于采用实测热导率反算得到的界面热阻,采用DMM计算得到的界面热阻略高,但二者整体趋势相同。这一研究成功将碳化物厚度、碳化物覆盖率及复合材料热导率变化联系起来,为进一步的改性层界面设计奠定了基础。

AMM模型和DMM模型的计算结果对于改性层的选择和制备具有一定的指导意义。但与理论模型的假设不同,实际的复合材料界面并非理想界面,界面处缺陷对声子传递的影响并未在计算中被考虑进去,因此计算值一般要高于实测值。

3.2

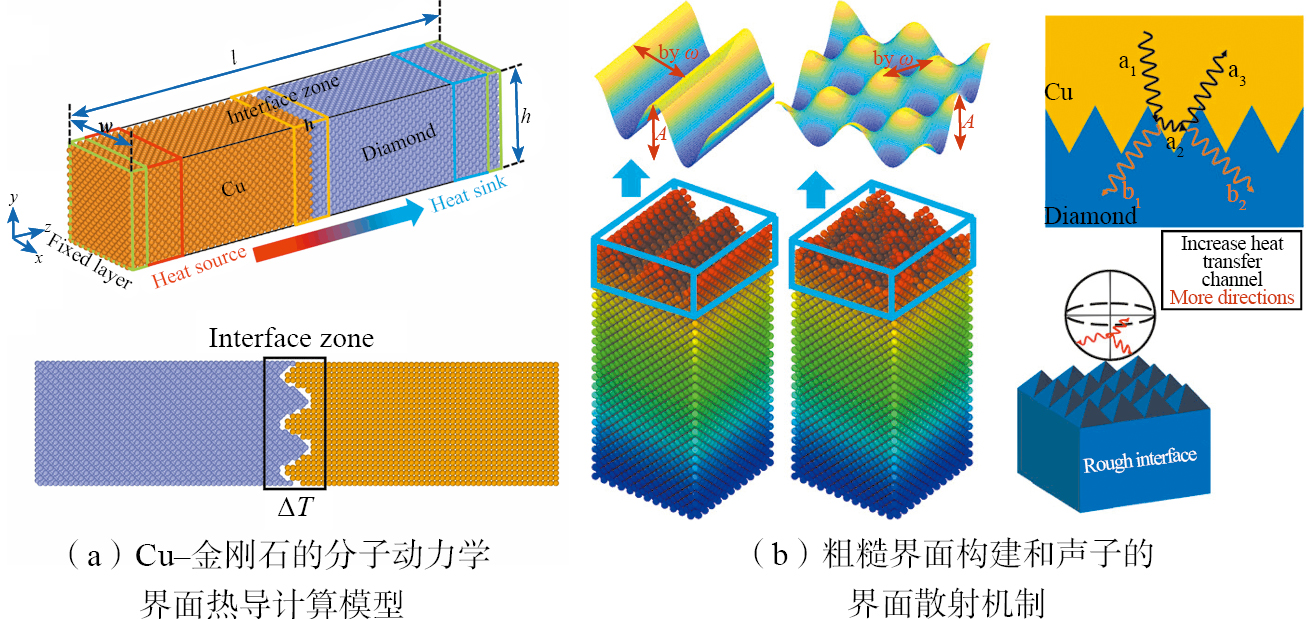

分子动力学方法在研究微纳米尺度下的表面效应和界面效应时更有优势[58–59],其中非平衡分子动力学(NEMD)方法被广泛应用于复合材料的热学性能研究中。NEMD方法依照傅里叶定律,将复合体系置于预设的环境中,设置冷源和热源从而在复合材料中构建完整的导热过程,通过分析界面处温差和传热热流密度,计算得到材料体系的热导率和界面热导。

与理论计算不同,分子动力学在界面构建中更加直观,Wang等[58]利用分子动力学方法研究了界面形貌和粗糙度对Cu–金刚石界面热导的影响机制,计算模型如图7(a)所示。计算结果表明,粗糙界面可以提高材料的界面热导。与平滑界面不同,声子通过粗糙界面时,将在界面处产生额外的反射,声子在反射过程中传递热量,额外的反射提高了传热效率(图7(b)),高维度、高粗糙度的界面热导大于低维度、低粗糙度界面热导的结果也验证了这一结论。通过对声子谱的分析发现,声子经过粗糙界面反射后,高频声子逐渐转变为低频声子,进一步加强了Cu–金刚石的声子耦合,其他相关试验结果也能验证这一结论。需要注意的是,虽然该结论和大部分研究提出的粗糙界面增大了声子散射,引入额外界面热阻的结论相悖,但也有很多锥型、丘陵型高粗糙度界面在试验中达到了较好的改性效果[28,34]。由于残余应力、晶格错配或杂质的存在,实际的复合材料界面结构更复杂,实际的传热机制还需要进一步的研究。

Fig.7

目前,针对复合材料界面热阻的大部分计算和研究仅考虑界面处的声子–声子耦合。若考虑电子热导的影响,在理论计算方面,已有一些研究者在采用声子散射模型中引入电子相关修正的方法时,提出了考虑界面声子–电子耦合的双温模型[60]。在模拟计算方面,研究者将电子和声子视为两个系统,引入电子温度来模拟材料热传导过程的双温分子动力学[61]。基于量子理论,研究者提出了同步描述电子热导率和晶格热导率的第一原理分子动力学方法[62],该方法虽能描述材料传热过程中的声子–电子耦合过程,但由于计算成本高、难适用于复合材料体系等原因,因而并未获得广泛应用。

3.3

实际研究中,复合材料的界面通常难以界定,尺寸很小,且界面难以分离,因此界面热导的直接测量难度很大。针对界面可清晰分离的层状碳/金属复合材料(如石墨膜/金属复合材料),可以结合热阻模型采用实测热导率来反向计算复合材料的界面热阻。但颗粒增强复合材料、纤维增强复合材料只能结合其他热导模型进行计算,误差通常较大。近年来,薄膜热导率测试方法的发展使得复合材料界面热阻的直接测量成为可能。时域热反射法(TDTR)从瞬态热源法发展而来,利用泵浦激光的低脉冲宽度和金属反射率对温度变化的高敏感性,可以在高空间分辨率与时间分辨率下实现对热物理特性的测量。

Liu等[60]采用TDTR法(图8(a))结合双温优化的DMM(2T–DMM)模型(图8(b))分析了Cu–Cr–金刚石的传热机制和Cr中间层厚度对整体界面热阻的影响。如图8(c)所示,与未改性界面层相比,引入Cr使界面热导提高了11%~374%。当Cr层厚度较大时,Cr的电子传热占主导地位,当Cr层的厚度小于临界厚度(21 nm)时,热载流子从电子转变为声子,界面热导显著提高,如图8(d)所示。然而此研究中,改性层厚度提升导致界面热导快速下降的现象仍未得到理想解释。

图8

Fig.8

得益于其高参数依赖性,TDTR法可以直接测量各向异性材料的热导率和界面热导,满足大部分碳材料的测试要求[63–64]。Gengler等[64]使用TDTR法测试了Au、Ta、Cu、Ti、Al、Cr等金属和热解石墨的界面热导并与DMM模型计算结果进行比较,发现金属/石墨界面热导和两者的德拜温度比成正比关系,测试结果可以与DMM模型的计算结果相互验证,但测试所得界面热导均高于DMM模拟的结果,说明除了声子散射外,界面处还存在其他的传热机制。需要注意的是,TDTR法本质上还是一种利用热导率测试结合理论计算公式反推的方法。

4

得益于碳材料高热导率、低热膨胀系数特性,碳/金属复合材料可以集合高热导率、可调节热膨胀系数、高强度、易加工等优良特点,满足电子封装对热管理材料的苛刻要求。界面改性和伴随而来的低热阻界面设计是提高碳/金属复合材料热学性能、扩展碳/金属复合材料应用范围的主要手段。

然而,碳/金属复合材料的界面改性方法和改性层设计虽然已经得到了广泛的研究,但针对改性层的控制仍未完全实现,复合材料界面传热机制还未明晰,复杂界面构型对复合材料热学性能的影响还未得到充分研究。为了进一步发挥碳/金属复合材料的高导热潜力,还需要对以下方向加以关注。

(1)针对界面改性层的设计和控制能力还需要进一步提升。已经有多种金属、碳化物改性层用于碳/金属复合材料,对各改性层的制备方法和预期影响已有广泛研究,但针对改性方法的研究仅限于对改性结果进行分析,与改性层的设计和制备过程联系较弱。复合材料的复杂构型和碳材料自身的界面差异使得改性层的完全设计与制备仍具有较大难度,从扩散、生长的角度出发,在原理上对改性层的产生和演化进行细致的分析将会是未来界面改性设计和控制的主要手段。

(2)复合材料的界面传热机制还需要进一步探究。由于理论计算的局限性,现有模型仅能够应用于简单的界面结构,难以适用于复杂的复合材料界面。随着算力水平的不断提升,模拟计算所能实现的复杂度及其结果的可靠性逐渐提高,已经有一些研究涉及到复杂界面构型的构建和模拟计算,但和实际情况仍有较大差距。界面层纳米尺寸效应、金属–碳界面声电耦合机制、复杂构型传热通路等问题仍存在较大的探索空间。

(3)界面热阻的试验测试方法还需要进一步扩展。现有的热导率模型中仍有一些负面因素并未被考虑进来,采用热导率测试结果反推会导致计算得到的界面热阻远大于实际的界面热阻,大部分复合材料的整体界面面积都很难精确计算。新型的测试方法(如TDTR法)对样品具有较高的要求,很多复合材料需要单独制样,计算原理上仍然无法脱离热导率计算模型,因此目前界面热阻的试验测试方法在应用上仍停留在复合材料的测试与验证阶段,对于材料设计的整体贡献不大。

马一夫 博士研究生,主要研究方向为金属基复合材料。

马一夫 博士研究生,主要研究方向为金属基复合材料。

参考文献