| 航空制造技术 第67卷 第22期 78-85 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 78-85 |

| DOI: 10.16080/j.issn1671-833x.2024.22.078 |

论坛 >> 复材界面改性与调控(Forum >> Interface Modification and Control of Composites)

热解碳界面相的精细调控

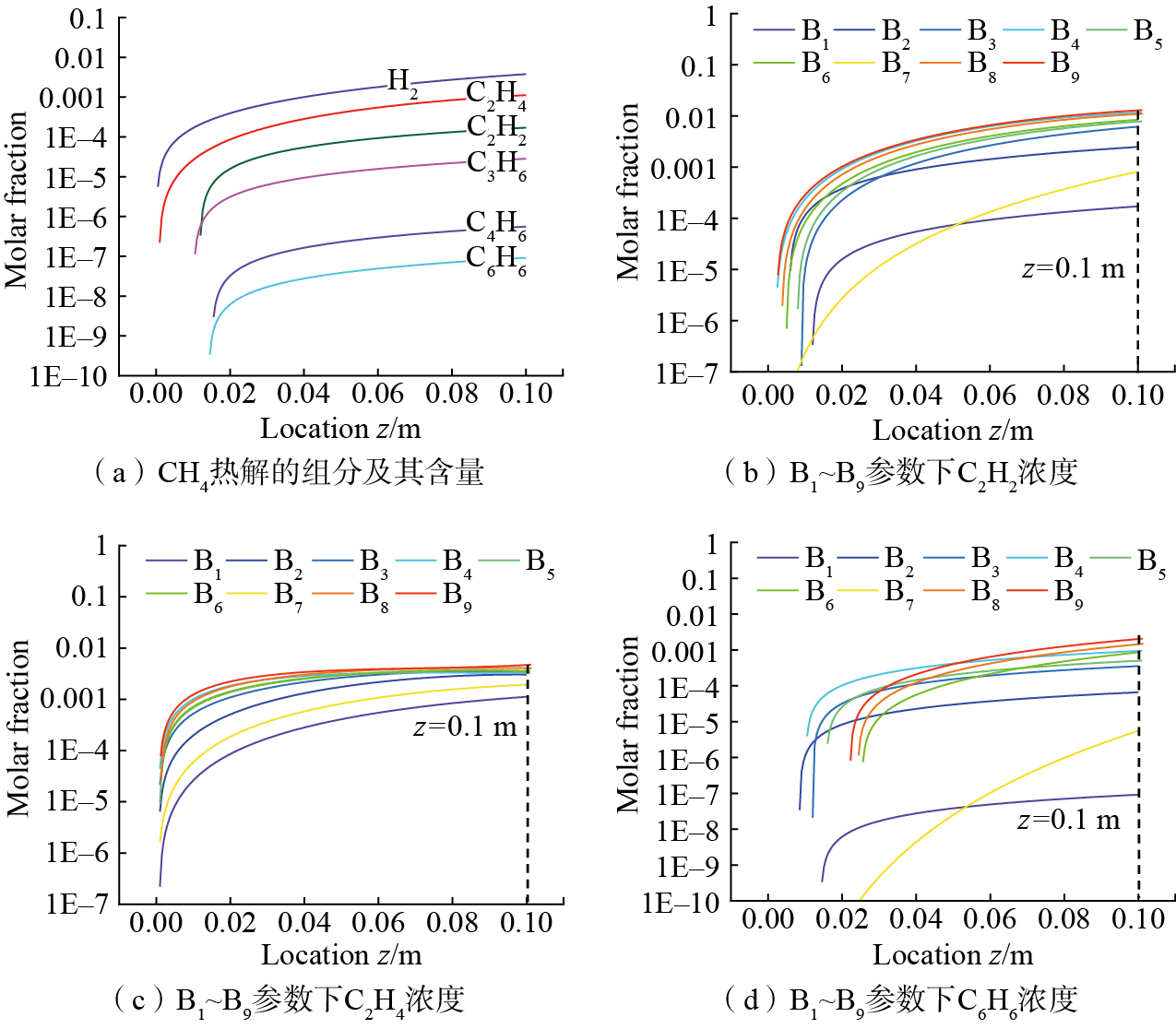

[摘要] 热解碳(PyC)界面相是碳纤维增强碳化硅(Cf/SiC)复合材料的重要组成部分,也是影响材料力学性能的关键因素。为了精细调控PyC界面相的织构类型,本文设计并制备了9组(低织构、中织构和高织构)PyC界面相。利用DETCHEM软件计算了9组不同化学气相沉积(CVD)参数下前驱体气源(甲烷)的裂解组分及其含量,识别了决定PyC界面相织构类型的关键参数R'。当甲烷的裂解组分R' ≥22时,倾向于沉积出低织构PyC界面相;当甲烷的裂解组分R'≤8.1时,倾向于沉积出高织构PyC界面相;当22>R'>8.1时,倾向于沉积出中织构PyC界面相。此外,得到了不同织构类型PyC界面相的CVD参数范围和PyC织构相图,构建了不同织构类型PyC界面相的生长模型。

关键词:热解碳(PyC)界面相;微结构;精细调控;化学气相沉积(CVD);织构相图

Fine Control of Pyrolytic Carbon Interphase

[ABSTRACT] Pyrolytic carbon (PyC) interphase is a vital constituent of Cf/SiC composite and a key factor influencing mechanical properties of materials. PyC interphases with different microstructures have different intrinsic properties and performances, which would be beneficial to adjusting the mechanical properties of Cf/SiC composites. To precisely control texture type of the PyC interphase, 9 groups of PyC interphases with low, medium, and high textures were designed and prepared in this study. Utilizing the DETCHEM software, the pyrolysis components and their contents of the precursor gas source (methane) under the 9 sets of different chemical vapor deposition (CVD) parameters were calculated, and the key parameter R' that determines the texture type of PyC interphase was identified. When R' of the pyrolysis component of methane is ≥ 22, it tends to deposite a low-texture PyC interphase; when R' ≤ 8.1, a high-texture PyC interphase is favored; when R' falls between 8.1 and 22, a medium-texture PyC interphase is formed. Furthermore, the CVD parameter range for different texture types of PyC interphases, PyC texture phase diagram are obtained, and growth models for different texture types of PyC interphases are constructed.

Keywords: Pyrolytic carbon (PyC) interphase; Microstructure; Fine control; Chemical vapor deposition (CVD); Texture phase diagram

引文格式:庞旭, 洪旺, 张中伟. 热解碳界面相的精细调控[J]. 航空制造技术, 2024, 67(22): 78–85.

PANG Xu, HONG Wang, ZHANG Zhongwei. Fine control of pyrolytic carbon interphase[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 78–85.

通讯作者:张中伟,教授,博士,研究方向为高性能热防护、热结构复合材料、新型轻量化结构。

基金项目:国家重点研发计划(2022YFB3706100)

作为最常见的界面相材料,热解碳(PyC)对纤维增强陶瓷基复合材料(FRCMCs)的力学性能起着至关重要的作用[1–3]。一般来说,PyC界面相在FRCMCs中的主要作用包括:(1)提供弱界面以诱导裂纹偏转和缓解应力集中; (2)通过切变将载荷从基体传递至纤维; (3)缓解纤维与基体之间的热残余应力[4–5]。适中的界面强度能够协同“缓解应力集中”和“载荷高效传递”之间的矛盾关系,使FRCMCs获得最佳的力学性能。当前,为了获得适中的界面强度,PyC界面相的调控策略主要为调整其厚度[6],进行热处理[7],或在界面区域引入多层结构(PyC–SiC)n[8]等。然而,在当前的调控策略中,PyC界面相自身的微结构差异往往被忽略。不同微结构PyC具有不同的本征性能(模量、强度和韧性等)[9–10],因此,调控PyC界面相的微结构或将是调控PyC界面属性的新思路和新方法。

PyC拥有丰富多样的微结构,包括完全无定型的PyC晶格和完全有序的类石墨PyC晶格。以取向角(OA值)作为PyC微结构的分类标准,PyC可以分为低织构PyC(OA≥80°)、中织构PyC(80°>OA>50°)和高织构PyC(OA≤50°)[11]。当前,为了能够精确调控PyC的微结构,已经有多种PyC微结构的调控模型,包括颗粒填充模型[12]、全局对应模型[13]和Volmer–Weber–island模型[14]等。然而,上述模型所得结论并不一致且主要关注的是远离纤维表面的µm级厚度PyC基体。考虑到粗糙的纤维表面会干扰PyC的生长过程[15],因此,适用于靠近纤维表面的亚µm级厚度PyC界面相的微结构模型并不存在,精细调控PyC界面相的微结构仍然存在一定的挑战性。

为了实现PyC界面相的精细调控与制备,本文设计并制备了9组(B1~B9)包含不同织构类型PyC界面相的试样。然后,通过热力学软件DETCHEM计算不同织构类型PyC界面相的生长条件,探究裂解气体产物组分浓度与PyC界面相织构类型的关系。进一步根据上述关系得出PyC界面相的织构相图并构建出不同织构类型PyC界面相的生长模型。

1

1.1

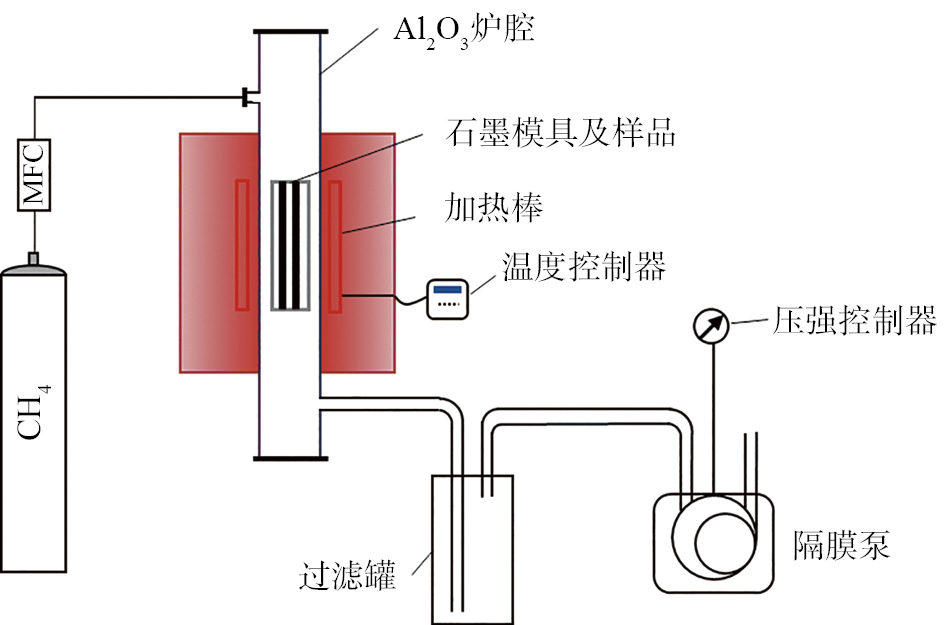

使用化学气相沉积(CVD)工艺沉积PyC界面相。在沉积试验中,为了避免粗糙基底对PyC界面相的沉积过程带来干扰,选用表面较光滑的T700–12k碳纤维束(东丽,日本)作为纤维预制体,甲烷(CH4,纯度99.99%)作为前驱体气源,CVD系统如图1所示[16]。基于图1的CVD系统,可以实现沉积温度、沉积压强和气体滞留时间等沉积参数的自由调控。设计了9组(B1~B9)不同的CVD沉积工艺参数(表1),相应获得了9组PyC界面相(B1~B9)。其中,气体滞留时间ts的计算方式见式(1)[17]。很明显,当自由体积V、沉积温度T和沉积压强P不变时,通入模具中的气体流量Q越大,前驱体气体在模具中的滞留时间ts越短;反之,气体的滞留时间ts越长。

| (1) |

式中,Q为气体流量,mL/min;T0为室内温度,K;T1为炉内温度,K;P0为室内压强,Pa;P为沉积压强,Pa。

表1

Table 1

| 组号 | 沉积压强/kPa | 气体滞留时间/s | 沉积时间/min | 气源 | 沉积温度/℃ |

|---|---|---|---|---|---|

| B1 | 10 | 0.1 | 120 | CH4 | 1150 |

| B2 | 10 | 0.3 | 120 | ||

| B3 | 10 | 0.5 | 90 | ||

| B4 | 8 | 1 | 60 | ||

| B5 | 13 | 0.5 | 60 | ||

| B6 | 15 | 0.5 | 60 | ||

| B7 | 20 | 0.1 | 30 | ||

| B8 | 20 | 0.5 | 30 | ||

| B9 | 25 | 0.5 | 30 |

图1

Fig.1

1.2

使用陶瓷剪刀将沉积PyC界面相后的碳纤维束试样沿尾部截断,并将纤维束的截面置于高分辨的SEM(Hitachi SU8010,日本)下进行观察。PyC界面相的厚度通过商业软件Image J测算。透射电镜(TEM)表征仪器为FEI Talos–F200S(美国),试样的制样方法及PyC界面相OA值的拟合方法参考文献[18]。采用共聚焦拉曼显微镜(Alpha300R,德国)进行样品的拉曼光谱分析,激发波长为633 nm。

1.3

CH4在均气相化学反应时会热解出各种组分的气态碳氢化合物和自由基[19],包括C1烃类气体分子(CH3),C2烃类直链分子(C2H2、C2H4),C3烃类气体分子(C3H6、C3H8),C6苯分子(C6H6)和稠环芳香化合物(如C16H10等)。为了计算热解组分在反应腔内的浓度,徐伟等[20]总结了前驱体气体热解的反应产物和反应方程(包括285种气体组分和1074种基元反应),构建了适用于一般前驱体气源的均相热解反应动力学模型。汤哲鹏等[21]发现,使用上述模型计算出的CH4热解组分及其含量能够较为准确地模拟PyC的沉积速度。因此,本文采用徐伟等[20]的均相热解反应动力学模型研究CVD沉积参数(沉积压强P、反应温度T和气体滞留时间ts(CH4的流速))对反应速率和反应产物摩尔比例的影响。

1.4

试验中所用模具类似于管状结构,气体流向为单向的平推流。因此,在目前的试验条件下,这种“一维”化学反应流的方程是带有轴向坐标变量的一阶常微分方程(ODEs),需满足以下方程[22]。

质量守恒方程为

| (2) |

组分守恒方程为

| (3) |

能量守恒方程为

| (4) |

理想气体状态方程为

| (5) |

式中,z为轴向坐标;ρ为质量密度;u为轴向速度;g为气体种类的数量;As为单位长度的表面积;Ac 为反应器的横截面积;Mk为组分k的分子量;为通过气体反应产生的摩尔生成率;Yk为组分k的质量分数;hk为组分k的比焓;Cp为气体单位质量的平均热容;T2为气体的绝对温度;Tw为反应器部分的壁温;U 为内能;M为平均摩尔质量;R为理想气体常数。

将徐伟等[20]的动力学模型整理到DETCHEM软件的平推流PLUG模块中。在该模块中,利用模块自带的LIMEX求解器联立式(2)~(5)进行求解,从而获得不同CVD沉积参数下的裂解组分。

2

2.1

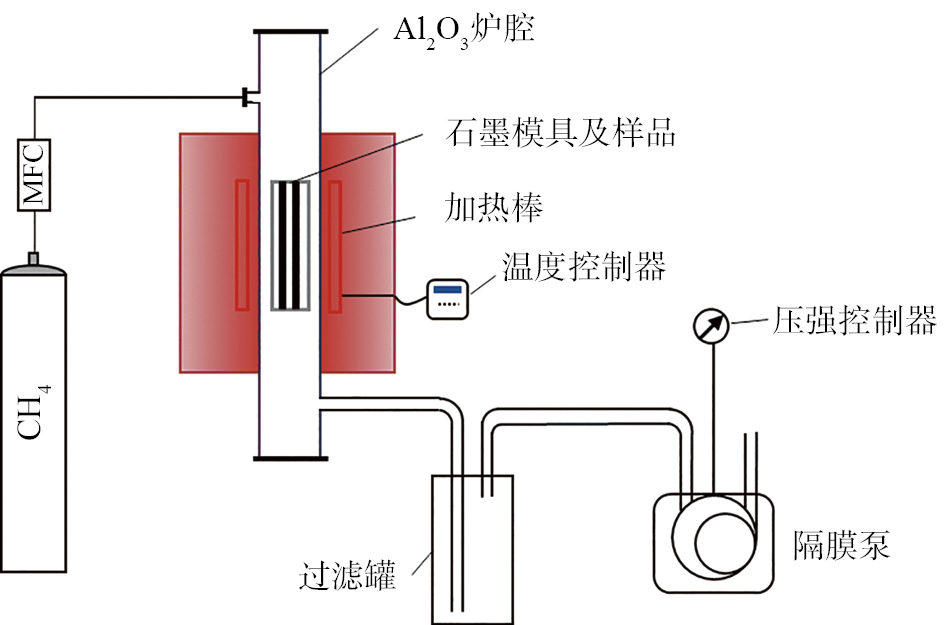

9组PyC界面相的截面形貌如图2所示。从PyC界面相截面形貌基本可以区分PyC界面相的织构类型[11]。其中,图2(a)~(c)中PyC颗粒皆粗大且取向无序,是典型低织构(LT)PyC界面相的颗粒取向特征,因此属于低织构PyC界面相;图2(d)~(h)中 PyC颗粒取向性相较B1~B3组明显提升,甚至PyC颗粒排布出现一定的择优取向性,但其内部PyC颗粒依旧粗大,PyC颗粒之间仍然不够致密,因此属于中织构(MT)PyC界面相;图2(i)中PyC颗粒极为纤细且排布极为有序,甚至呈现类似石墨的片层状结构,是典型的高织构(HT)PyC界面相。因此3种不同织构类型的PyC界面相已被成功制备。

图2

Fig.2

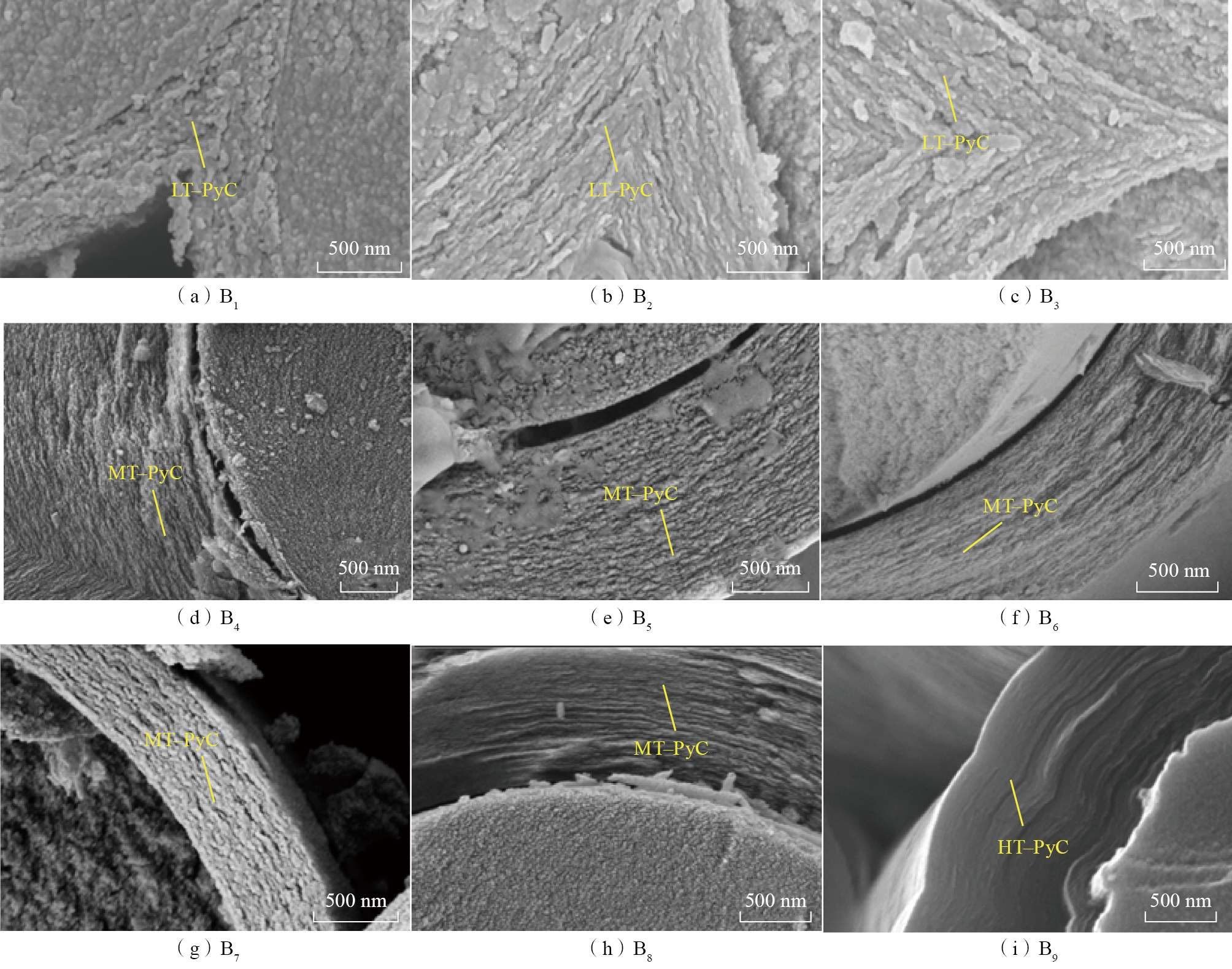

为了进一步表征不同织构类型PyC界面相的微结构特征,对B1、B6和B9 PyC界面相进行TEM和拉曼表征分析,结果分别如图3和4所示。

图3

Fig.3

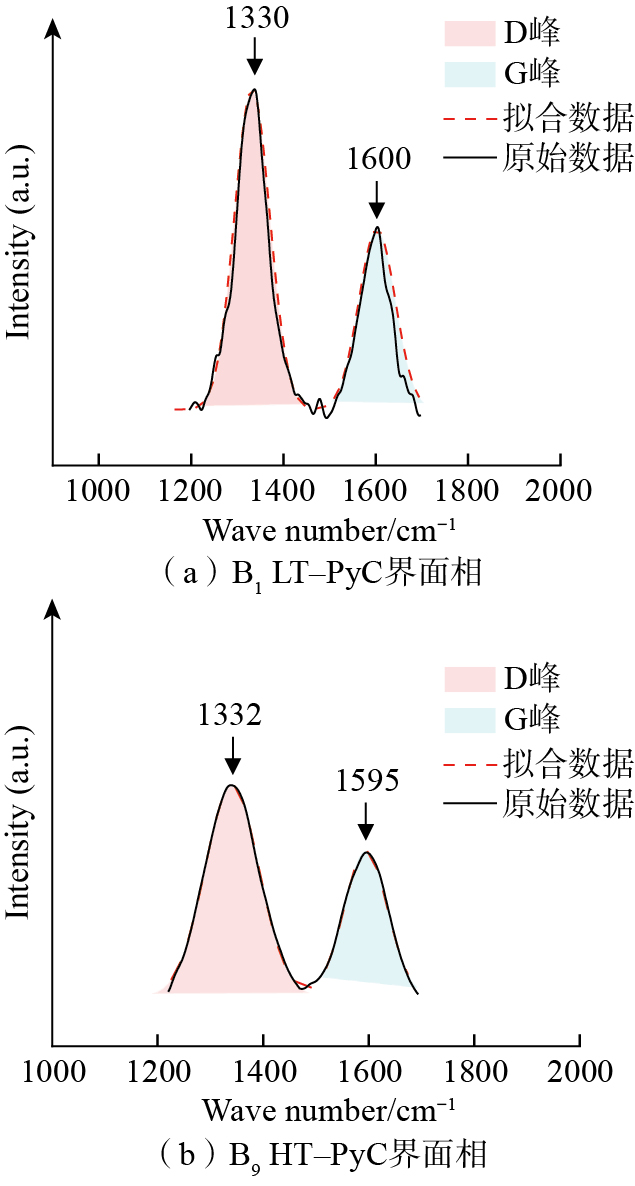

图4

Fig.4

TEM表征结果如图3(a)所示。对样品的边缘薄区进一步放大即可观察PyC界面相(002)面上的PyC晶格形貌。B1 LT–PyC界面相(002)面的晶格形貌如图3(b)所示,结果显示,B1 PyC界面相内的PyC晶格取向极为混乱无序。对该区域作OA值拟合分析,拟合过程如图3(e)所示,该区域PyC晶格的OA值为125°,属于LT–PyC的范畴。B6和B9 PyC界面相(002)面的晶格形貌如图3(c)和(d)所示,结果显示,B6和B9 PyC界面相的内部PyC晶格较B1 PyC 晶格取向性更佳,类似于片层状石墨结构。对B6和B9 PyC界面相作OA值分析,二者的OA值分别为67°和44°,分别属于MT–PyC和HT–PyC界面相范畴。其中,B9 PyC晶格的OA值拟合过程如图3(f)所示。TEM的表征结果一方面给出了B1、B6和B9 PyC界面相织构类型的关键性证据(OA值);另一方面也证明了利用PyC界面相表面形貌特征来判断其织构类型的方法具有一定的合理性。

拉曼测试的表征结果如图4所示。B1和B9 PyC界面相的拉曼原始谱被拟合为D峰和G峰。其中,D峰反映了不同石墨烯平面之间的面内缺陷;G峰反映了石墨烯平面中的有序六元晶格结构。ID和IG分别代表了D峰和G峰的强度,ID/IG值与PyC晶格宽度呈负相关[23],因此该比值能够反映PyC晶格的尺寸大小,即PyC晶格的有序化程度。该比值越小,PyC晶格尺寸越大,PyC晶格的有序化程度(即石墨化程度)越高。经计算,B1和B9 PyC界面相的ID/IG值分别为1.80和1.45,表明B1 LT–PyC界面相的石墨化程度较B9 HT–PyC界面相更低,缺陷含量更多,与TEM的表征结果一致。

2.2

基于表1中B1~B9的CVD沉积参数,本节计算了甲烷在不同沉积条件下的裂解组分及其相对含量,结果如图5所示。其中,甲烷的热解产物主要包括C2H2、C2H4、C4H4、C6H6、H2等。一般用C2 (所有C2组分的含量)与C6(所有C6组分的含量)气体分子的比值R(Ratio值)衡量甲烷热解的程度。另外,R值也是判断PyC织构类型的重要指标。经计算可知,甲烷裂解产物中C2主要包含C2H2和C2H4气体分子;而C6主要包含C6H6气体分子。因此,本文将R值修正为R'值,R'为C2H2+C2H4气体分子与C6H6气体分子相对含量的比值。B1~B9 CVD沉积参数下的C2H2、C2H4及C6H6含量分别如图5(b)~(d)所示。在计算R'值时,取模具出气口位置z = 0.1 m处C2H2、C2H4和C6H6气体分子的摩尔比例。气体组分摩尔分数R' 值及B1~B9 PyC界面相所属织构类型见表2。

图5

Fig.5

表2

Table 2

| 组别 | C2H2 | C2H4 | C6H6 | R' 值 | 织构类型 |

|---|---|---|---|---|---|

| B1 | 1.98×10-4 | 1.10×10-3 | 1.07×10-7 | 1.2×104 | LT–PyC |

| B2 | 2.70×10-3 | 3.00×10-3 | 7.89×10-5 | 72.2 | |

| B3 | 6.10×10-3 | 3.50×10-3 | 4.30×10-4 | 22.3 | |

| B4 | 1.10×10-2 | 3.30×10-3 | 1.27×10-3 | 11.2 | MT–PyC |

| B5 | 7.60×10-3 | 3.60×10-3 | 6.87×10-4 | 16.3 | |

| B6 | 8.35×10-3 | 3.50×10-3 | 8.50×10-4 | 13.9 | |

| B7 | 6.00×10-4 | 1.92×10-3 | 2.62×10-6 | 961.8 | |

| B8 | 1.00×10-2 | 4.10×10-3 | 1.40×10-3 | 10.1 | |

| B9 | 1.30×10-2 | 4.70×10-3 | 2.00×10-3 | 8.85 | HT–PyC |

结合B1~B9 CVD沉积参数、R'值和PyC界面相的织构类型可以发现,P越高或气体ts越长(流速越慢),甲烷热解气体产物的R'值越小,越容易沉积生长出高织构的PyC界面相,这与Pang等[16]的研究结论一致。

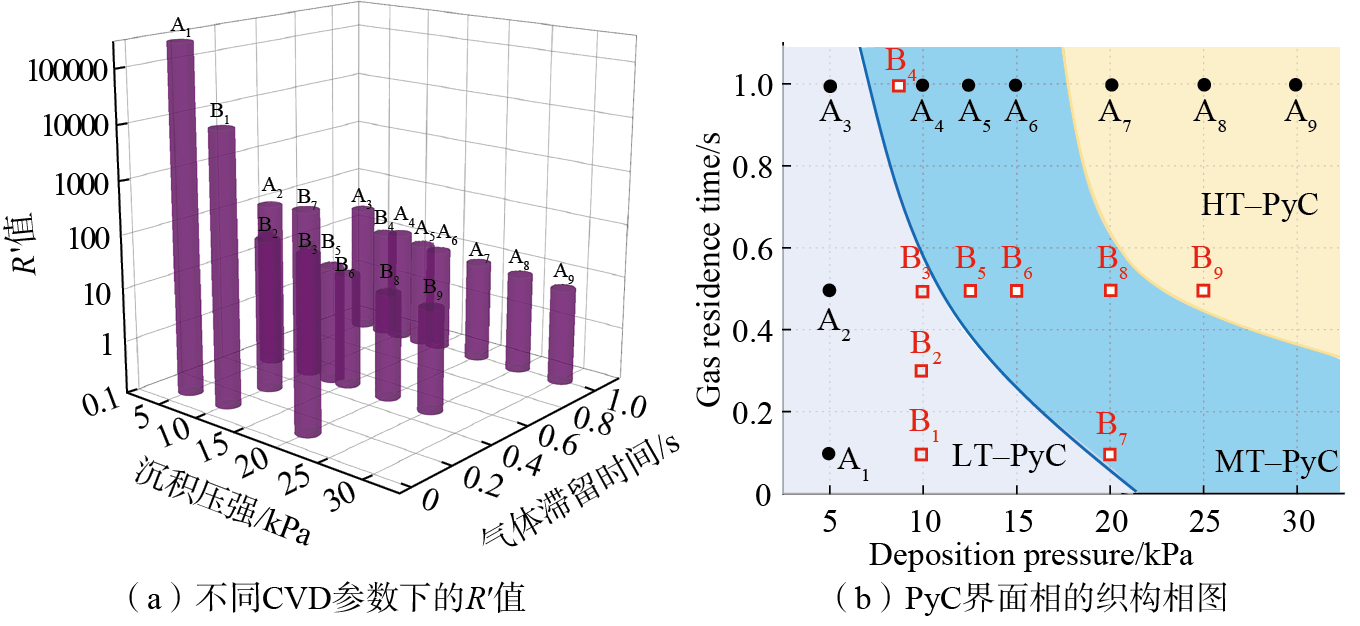

对本文试验结果与本文课题组之前研究结果[16](A1~A9 CVD沉积参数及其对应的PyC界面相产物)进行汇总,得到当前沉积工况和不同CVD参数条件下甲烷热解的R'值范围(图6(a))和PyC界面相的织构相图(图6(b))。

图6

Fig.6

从图6(a)可知,甲烷热解的R'值随着P和ts的增加而严格递减,即甲烷的热解程度随着P和ts的增加逐渐加深,生成越来越多的大分子组分(C6等)。从图6(b)的织构相图可以进一步发现,HT–PyC界面相倾向于在高P和长ts条件下生成(R'≤8.1);MT–PyC界面相倾向于在适中的P和ts条件下生成(22>R'>8.1);LT–PyC界面相倾向于在低P和短ts条件下生成(R'≥22)。

2.3

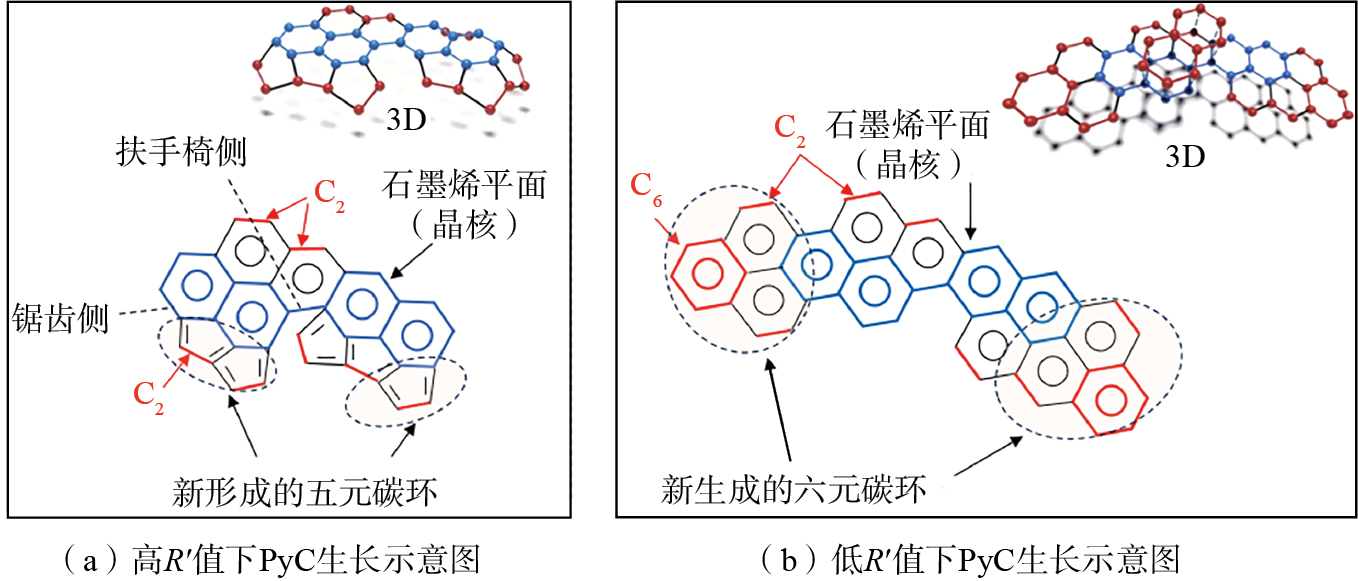

为了解释R'值与PyC界面相织构类型的关系,本文提出PyC界面相织构类型的调控模型,如图7所示。

图7

Fig.7

PyC界面相的生长过程一般分为化学吸附生长和物理凝聚形核–吸附生长。考虑到物理凝聚形核–吸附生长条件较为极端,本文只考虑化学吸附生长模式下的PyC生长过程。在化学吸附生长过程中,甲烷等前驱体在高温、减压条件下裂解出若干中间气态产物,会被纤维表面的晶核(微小的石墨烯平面)沿着边缘位置化学吸附,通过上述方法,晶核不断长大,逐步生长为更大的石墨烯平面。

当反应腔内部气体的R'值较高时,C2等气体含量过高,主导了PyC界面相的生长过程。如图7(a)所示,此时C2气体可能加成在晶核(石墨烯平面)的扶手椅侧或锯齿侧。在扶手椅侧,C2气体分子的加成容易生成无缺陷的共面六元碳环;而在锯齿侧,C2气体的加成极易生成非共面的五元碳环。由于自身形状的限制,该五元碳环无法与原晶核共面连续生长(3D视图),因此整个PyC平面会发生扭曲变形,最终整体的PyC晶格取向性较差,织构较低。

当反应腔内部气体的R'值较低时,C6等气体含量升高,此时C2和C6气体分子共同主导了PyC界面相的生长过程。如图7(b)所示,C2和C6气体会加成在晶核的扶手椅侧或锯齿侧。在扶手椅侧,C2和C6均易生成无缺陷的共面六元碳环,但在锯齿侧,C2和C6生成六元碳环更容易。由于六元碳环可以与原晶核共面,因此在当前沉积条件下,沉积出的PyC晶格取向性更好,织构更高。

本文提出的模型和所得结论与Dong等[12]提出的颗粒填充模型结论都不相同。此差异可能归因于,本文中与颗粒填充模型相比,PyC处于不同的生长位置和生长阶段。具体来说,Dong等[12]提出的颗粒填充模型主要关注的是远离纤维表面且厚度在几十μm或几mm的PyC界面相,而本文研究只关注靠近纤维表面且在亚μm尺度上的PyC界面相。由于纤维表面的表面体积比(A/V)较高,因此PyC界面相在沉积–生长初期不可避免地受到纤维表面的影响[15]。例如,在化学气相反应的初期,小体积的气体组分(C2)容易被吸附并耗散在比表面积大的纤维表面,但大体积的气体组分(C6苯环分子等)在沉积初始只会少量生成,因此在沉积初期,不会出现C6气体分子含量过多而发生过饱和生长的现象(导致PyC织构降低)。因此,在颗粒填充模型中出现的过饱和现象,不会发生在PyC界面相的沉积阶段(沉积初期)。因此在CVD的沉积初期,PyC界面相的织构只会随R'值的降低而逐渐提高。

综上所述,R'值是决定PyC界面相织构类型的关键因素。通过调整CVD沉积参数能够改变甲烷气体热解反应进程(热解组分的R'值),进而有效调控PyC界面相的织构类型。

3

通过调整化学气相沉积(CVD)工艺的沉积参数(沉积压强P和气体滞留时间ts),分别制得低织构(LT)、中织构(MT)和高织构(HT)热解碳(PyC)界面相。进一步对上述不同织构类型PyC界面相的微结构、沉积动力学及生长机制进行探究,得到以下3个结论。

(1)随着P的升高或ts的延长,沉积产物PyC界面相也由低织构PyC界面相逐步变为中织构PyC界面相和高织构PyC界面相。LT–PyC界面相内部的PyC晶格混乱无序,取向性差,缺陷含量较高。随着织构类型的升高,其内部晶格逐渐变得有序,取向性更佳明显,缺陷含量较低。

(2)随着P的升高或ts的延长,甲烷裂解的组分C2H2+C2H4气体分子与C6H6气体分子的比值(R'值)逐渐降低,即甲烷裂解程度逐渐加深。

(3)提出了不同微结构PyC界面相的生长模型,解释了裂解组分的R'值与PyC界面相织构类型的关联关系,在碳纤维表面实现了PyC界面相织构类型的精细调控。

庞旭 博士研究生,研究方向为PyC界面相的微结构调控。

庞旭 博士研究生,研究方向为PyC界面相的微结构调控。

参考文献