| 航空制造技术 第67卷 第22期 68-77 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 68-77 |

| DOI: 10.16080/j.issn1671-833x.2024.22.068 |

论坛 >> 复材界面改性与调控(Forum >> Interface Modification and Control of Composites)

TC4点阵结构长径比对TC4/AZ91D双金属复合铸造界面结合强度的影响

2.高端装备铸造技术全国重点实验室,重庆 400044

[摘要] 镁/钛双金属复合材料具有轻质高强的优点,在轻量化领域具有广阔的应用前景。本文通过在TC4基板表面制备金字塔型点阵结构,利用点阵结构的高孔隙率和粗糙表面强化了液–固复合铸造TC4/AZ91D双金属复合材料的界面结合。有限元正交分析结果表明,点阵结构参数对界面结合的影响顺序依次为:长径比>倾斜角度>节点比。在杆径范围0.5~2 mm内,最优点阵结构参数为:杆径ds=1.7 mm,长径比l/ds=5.5,倾斜角度ω=52°,节点比dn(节点直径)/ds=2.2。试验验证了双金属结合强度随l/ds的增大呈先增加后减小的趋势,并且在最优点阵结构参数下,双金属的结合强度为 91 MPa。界面润湿性分析表明,增材制造的TC4点阵结构的粗糙表面纹理增加了TC4与AZ91D之间的润湿性,并形成锯齿状界面结构,从而强化了界面间的机械结合。

关键词:TC4/AZ91D双金属;增材制造;点阵结构;复合铸造;界面强化

Effect of Aspect Ratio of TC4 Lattice Structure on Interfacial Bond Strength of TC4/AZ91D Bimetal by Compound Casting

2.National Key Laboratory of Advanced Casting Technologies, Chongqing 400044, China

[ABSTRACT] Ti/Mg bimetal composites possess the advantages of light weight and high strength, making them highly promising for various applications in lightweight field. This study enhanced the interface bonding of the TC4/AZ91D bimetal composite through fabrication of a pyramidal lattice structure on the TC4 surface. The lattice structure exhibited a high porosity and rough surface, which strengthened the interface bonding of the liquid–solid compound casting TC4/AZ91D. Finite element orthogonal analysis results indicated that the influential order of the lattice structure parameters is aspect ratio > inclined angle > node-to-strut diameter ratio. The optimal lattice structure parameters (within rod diameter range of 0.5–2 mm) were determined to be rod diameter ds=1.7 mm, aspect ratio (l/ds) of 5.5, inclined angle ω of 52°, and node-to-strut diameter ratio (dn/ds) of 2.2. Experimental verification showed a trend of increasing and then decreasing of bonding strength of the bimetal with an increasing of l/ds. Under the optimal lattice structure parameters, bonding strength of the bimetal reached 91 MPa. Analysis of interfacial wettability revealed that the rough textured surface of the additively manufactured TC4 lattice structure enhanced the wettability between TC4 and AZ91D, resulting in a serrated interface structure, thus strengthened the mechanical bonding at the interface.

Keywords: TC4/AZ91D bimetal; Additive manufacturing; Lattice structure; Compound casting; Interface strengthening

引文格式:吴远兵, 赵建华, 于立坤, 等. TC4点阵结构长径比对TC4/AZ91D双金属复合铸造界面结合强度的影响[J]. 航空制造技术, 2024, 67(22): 68–77.

WU Yuanbing, ZHAO Jianhua, YU Likun, et al. Effect of aspect ratio of TC4 lattice structure on interfacial bond strength of TC4/AZ91D bimetal by compound casting[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 68–77.

通讯作者:赵建华,教授,博士,研究方向为高性能铝合金、镁合金及其成形技术,先进轻合金材料(铝、镁、钛),增材制造工艺与装备,材料成型CAD/CAM/CAE及模具技术等。

辜诚,副研究员,博士,研究方向为轻合金凝固过程多尺度建模与仿真。

基金项目:国家自然科学基金(51875062,52205336);中国博士后科学基金(2021M700567)

在当今世界能源与环境问题日益突出的严峻形势下,开展轻量化设计已成为航空航天、交通运输和汽车工业等领域的共识[1]。双金属复合材料(如Mg/Al[2–3]、Al/Steel[4]、Al/Steel[5]等)兼具组分金属的优点,在结构材料轻量化领域具有广阔的应用前景。镁合金作为最轻的金属结构材料,具有密度低、易回收、优异的阻尼性能和机械加工性等优势,在航空航天、汽车运输和电子通信等领域得到了广泛的应用[6–7]。然而,镁合金的绝对强度较低,高温性能和耐腐蚀性亦不尽人意[7]。与之相比,钛合金具有优异的常温和高温性能,较高的刚度和耐腐蚀等优点,被视为理想的轻量化结构材料[8–9]。但钛合金的冶炼和加工成本高,因此目前主要应用于航空航天、核能化工等高科技领域[10–11]。镁合金和钛合金在性能和经济性方面互补性强,实现镁/钛双金属的可靠连接,能拓宽镁合金和钛合金的使用范围[12]。然而,由于Mg和Ti的熔点差异大、固溶度低且缺乏冶金反应性,常规的连接技术在制备镁/钛双金属时面临诸多挑战[13]。目前,关于镁/钛双金属的连接技术主要包括复合铸造[14–15]、激光焊接[16]、瞬时液相扩散焊[13]、热轧[17]等。尽管这些工艺过程各有不同,但在连接镁/钛双金属时,常采用的界面强化方法主要是利用中间层金属(如Al[13]、Ni[14]、Cu[18]、Zn[19]等)来改善界面的润湿性和冶金反应性,从而实现界面的冶金结合。然而,这些界面形态主要是简单的近平面,并且在界面处生成的高硬度金属间化合物(如Al3Ni+Al3Ni2[14]、Mg17Al12[20]等),不仅会影响界面的结合质量,还会影响双金属的导电性和耐热性等物理性能。与焊接和轧制相比,复合铸造技术具有成本低、工艺简单且灵活,以及可生产复杂轮廓和内部结构双金属铸件的优势[21–22]。界面强化一直是复合铸造领域的研究热点,为了丰富复合铸造界面强化理论和实现镁/钛双金属的可靠连接,需要探索新的界面强化方法。

三维点阵材料是由节点和连接节点的杆单元在空间周期性排列而成的多孔结构材料(也称为点阵结构)[23–25]。近年来,国内外研究者对三维点阵材料的构型设计和性能进行了大量的研究,如基于几何线框的四面体(三棱锥)、四棱锥(金字塔)、钻石、八面体、菱形十二面体等[26–27],基于三周期最小曲面设计的螺旋二十四面体等[28]。黄英杰[29]研究了点阵构型和结构参数对点阵材料能量吸收效率和力学性能的影响,结果表明,当夹角和相对密度相近时,四棱锥Al基点阵材料的力学性能和吸能特性都强于四面体型点阵材料。点阵材料的性能不仅由单胞构型和结构参数决定,还受其制备工艺影响。传统制造技术(如金属丝编织成形和搭接拼装等)制备的点阵结构缺陷明显、材料利用率低、制备周期长,尺寸精度难以保证[30]。基于逐层堆积方法的增材制造技术可以直接利用数学模型构建实物,突破了传统制造技术在复杂结构和原材料局限等方面的诸多障碍,使得形状复杂的点阵结构能够以更迅速和高效的方式被制备出来,极大地促进了点阵材料的设计和应用[31]。选区激光熔融技术(Selective laser melting,SLM)可以精确控制激光束的扫描路径和能量密度,成为增材制造技术中制备复杂构型和高尺寸精度点阵结构的最优方法之一[26]。SLM制备的点阵材料具有优异的比强度、比刚度、较高的比表面积和高孔隙率、结构和功能可设计等特点,在航空航天、生物医学、武器装备等领域受到广泛的关注[32–34]。Zhu等[35]使用SLM制备的点阵结构替代卫星支架的部分实体结构,与原实体结构件相比,质量减轻了17%,动态响应减少了25%。Wong等[36]使用点阵结构设计散热器翅片,减轻结构件质量的同时增加了热量传递效率。点阵材料的高孔隙率为集成多功能材料提供了较大的空间,与低熔点金属相结合时,可制得贯穿相复合材料。如Pawlowski[37]、Cheng[38]、Ghasri-Khouzani[39]和Moustafa[40]等通过铸造的方法将A356铝合金熔体浸渗到SLM制备的316L点阵材料中,制备了具有优异能量吸收效率的Al/Steel双金属复合材料。Raimondi等[41]通过板材成型的方法,将SLM制备的316L不锈钢点阵结构直接嵌入碳纤维织物中,制备了高强高韧性的复合接头,相比于平面结合结构,该接头的结合力和断裂能分别提高了10倍和80倍。将SLM点阵结构应用于镁/钛双金属复合铸造界面强化,是一种新的界面强化方法,但尚未见文献报道。

本文采用SLM技术在钛合金基板上制备金字塔型点阵结构,与镁合金形成三维互嵌结构,并采用有限元分析(FEA)和试验研究相结合的方法研究了点阵结构参数对界面结合的影响。

1

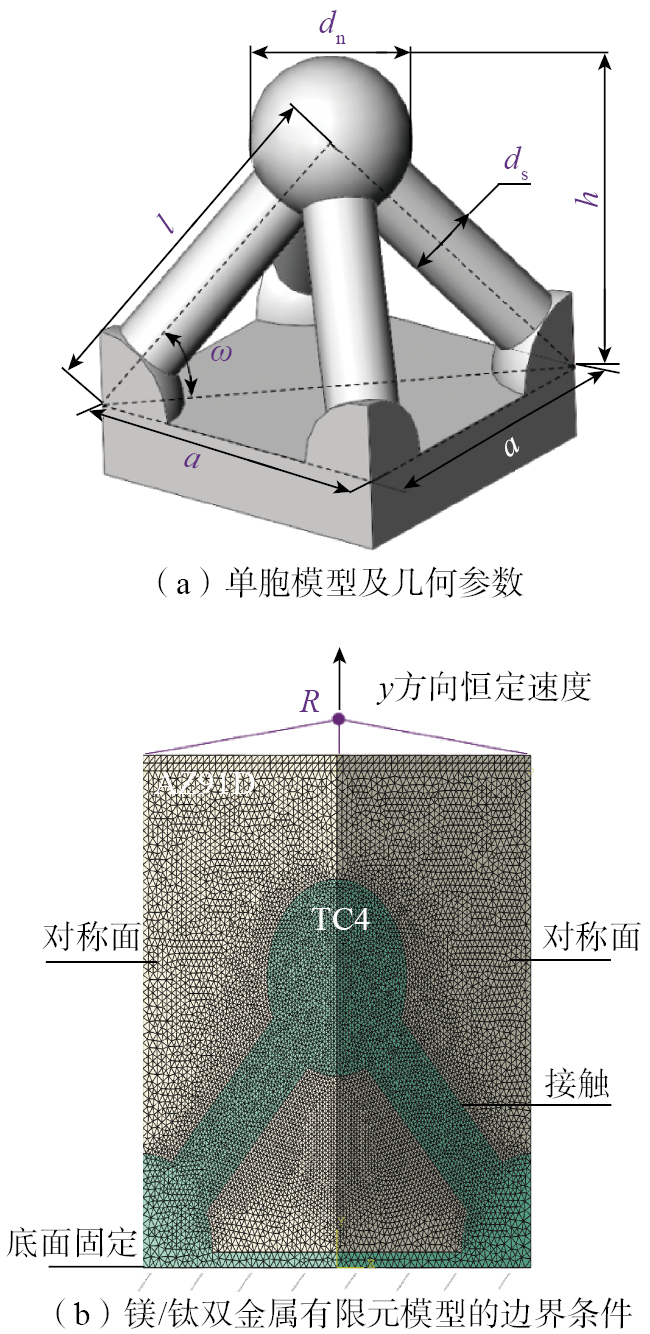

本研究中点阵结构的单胞构型为金字塔型,由于增材制造技术在成形点阵结构时具有最小特征尺寸和倾斜角极限[42],故本文所研究的点阵结构杆单元直径(杆径ds)在0.5~2 mm范围内变化,杆单元倾斜角ω介于38°~60°范围内。图1(a)为点阵结构的单胞模型和几何参数示意图,其中单胞尺寸a固定为8 mm,节点直径dn和杆长l随杆径ds变化,分别采用节点比(dn/ds)和长径比(l/ds)来表征。TC4点阵结构的相对体积分数可定义为点阵结构的体积Vlattice与单胞实体体积Vcell之比,即

| (1) |

图1

Fig.1

以单层单胞模型为研究对象,构建TC4/AZ91D双金属界面的有限元模型,由于单胞模型具有对称性,设定1/4单胞模型为计算对象,如图1(b)所示。边界条件为TC4底部全固定,3个侧面为对称边界,将AZ91D上表面耦合至一参考点R,对R点施加Z方向位移,计算至材料完全失效时可得到R点的最大载荷F和位移曲线,定义最大载荷F(单位N)与模型横截面积之比,即F/(0.25a2)为双金属的结合强度。根据边界条件可知,需要计算TC4和AZ91D之间的接触变形和各自的失效。使用“硬接触”定义两部件间的法向接触[43],用摩擦系数f=0.3的“罚”摩擦公式定义切向接触。ABAQUS半自动质量缩放的动力显示求解器在求解材料的弹塑性变形和接触分析方面具有广泛的应用[38,44],故本文选用ABAQUS/Explict求解器进行计算,最小稳定时间增量为10–7 s。ABAQUS/Explicit分析要求模型划分为具有集总质量矩阵特征的线性单元,有限元模型的所有网格单元类型为4节点线性四面体单元(C3D4),对节点附近容易造成应力集中的区域进行局部加密。以l/ds=3.5,dn/ds=1的双金属模型为例,通过网格敏感性分析发现,当总网格数量大于160000个时,每增加20000个网格后计算得到的最大载荷F的变化差异小于1%,因此所有模型总网格数量为16万个;TC4点阵结构的网格数量约为7万个;AZ91D部件的网格数量约为11万个;此时最小单元特征尺寸为0.1 mm,局部加密最小特征尺寸为0.06 mm。

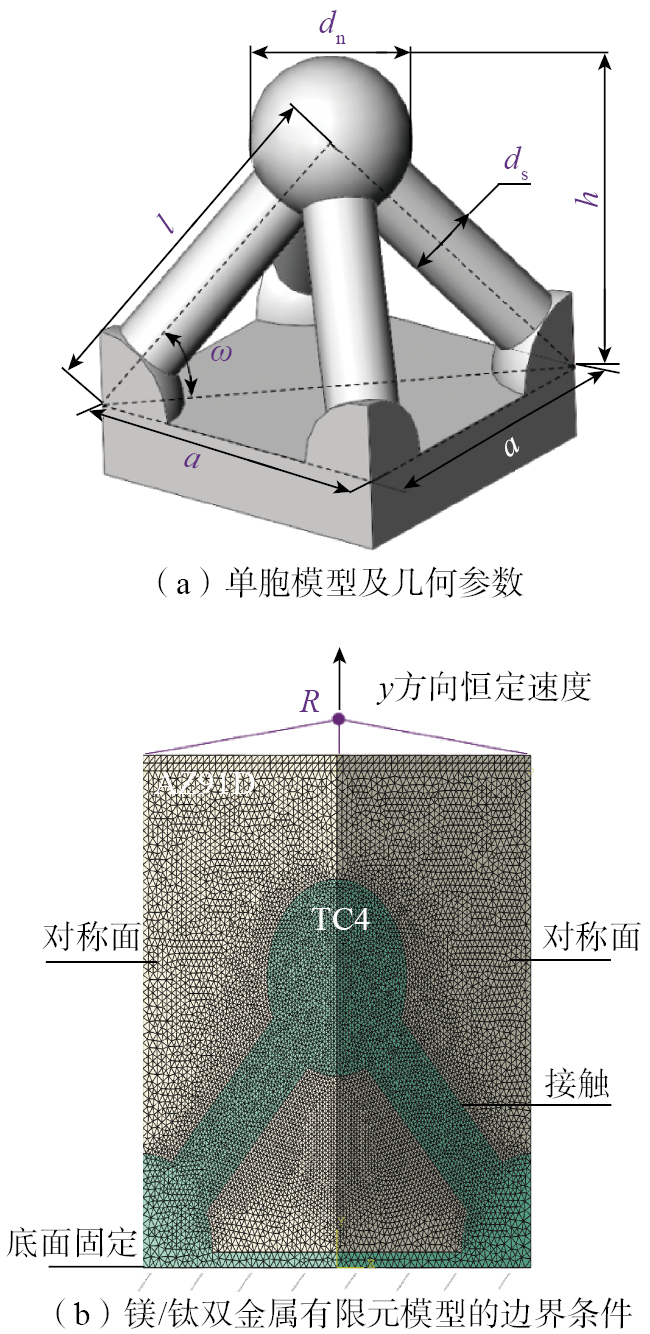

制备铸态AZ91D和全密度SLM TC4标准拉伸试样进行准静态单轴拉伸试验,然后将屈服应力作为等效塑性应变的函数来定义每种材料的塑性[45–46],并输入至ABAQUS材料数据库,其数值曲线如图2所示,假定两种材料皆为各向同性弹塑性材料。材料的属性参数如表1所示[47–48]。

图2

Fig.2

表1

Table 1

| 参数 | 铸态 AZ91D | SLM TC4 |

|---|---|---|

| 密度/(g·cm–3) | 1.8[47] | 4.43[48] |

| 弹性模量/GPa | 44.8 | 118 |

| 泊松比 | 0.35[47] | 0.34[48] |

| 屈服应力/MPa | 84.5 | 950 |

| 损伤起始应变 | 0.053(p>0),100(p≤0) | 0.07(p>0),100(p≤0) |

| 损伤演化耗散能 ED/(J·mm–3) | 0.15 | 0.96 |

为准确模拟双金属接头的失效强度,还需要定义双金属材料各自的损伤起始和演变准则。选择合适的失效准则是准确模拟材料失效行为的关键。基于韧性材料断裂理论建立的金属材料延性损伤准则被广泛应用于钛合金、铝合金和金属基复合材料等的失效预测中[49–51]。当等效塑性应变达到临界破坏起始应变时,损伤从积分点开始,并随耗散的能量线性增加,可表示为

| (2) |

式中,损伤变量D∈[0,Dmax];Dmax为D的上限;δ为柯西应力张量;εp为塑性应变张量;为等效塑性应变;ED为损伤演化的单位体积耗散能。和ED的值可通过等效塑性应力–应变曲线获得(表1)。材料刚度退化与损伤变量D之间的关系如下。

| (3) |

| (4) |

式中,S为柯西应力的偏差部分;p为静水压力。表示未损伤的值。式(3)和(4)中的Ddev和Dvol分别为应力偏态部分和体积部分的损伤变量。损伤参数的上限Dmax设置为0.99,以保持数值稳定的小阈值强度。

2

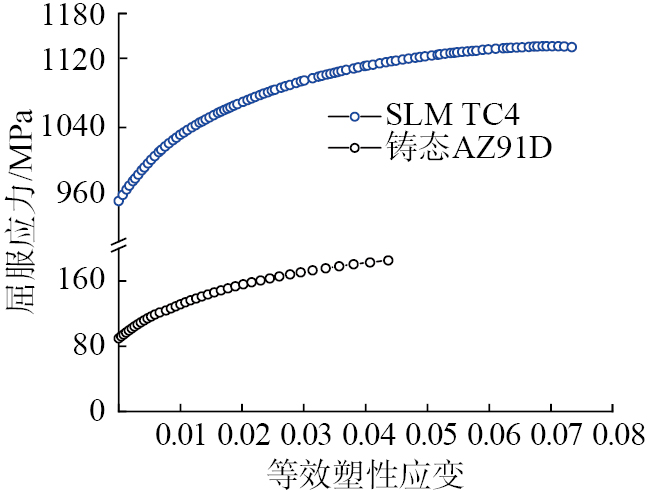

TC4(Ti–6%Al–4%V)球形粉末的平均粒径为15~53 μm。采用CR–PBF M130 SLM 设备(兴瑞增材制造有限公司)在直径为250 mm的圆柱形TC4基板上制备点阵结构,SLM工艺参数为光斑直径60 μm、激光功率155 W、扫描速度1200 mm/s、扫描间距90 μm、扫描层厚30 μm。使用电火花线切割将点阵结构按单胞尺寸大小进行切割。使用碱性溶液对切割下来的点阵结构(NaOH 70 g/L、Na2CO3 30 g/L、Na3PO4 20 g/L、Na2PO3 7 g/L)进行化学除油,时间为10 min,重复清洗3次,然后将其浸泡在混合酸性溶液(HF∶HNO3=3∶7,体积比)里去除表面的氧化膜,时间约为30 s。在浇注之前,需要将金属模具预热至350 ℃。将装有AZ91D(Mg–9%Al–1%Zn,质量分数)铸锭的不锈钢坩埚放入电阻炉中,在CO2+0.5% SF6混合保护气氛下进行熔化,当熔体温度稳定在750 ℃时进行浇注,工艺示意图如图3(a)所示。

图3

Fig.3

在铸锭的镁/钛复合区制备尺寸如图3(b)所示的拉伸试样,然后使用CMT5105电–液伺服拉伸试验机进行准静态拉伸,拉伸速率为1 mm/min,以此获取双金属的结合强度。为减少试验误差,对同时制备的3个拉伸试样进行拉伸试验,镁/钛双金属的结合强度为3次试验的平均值。使用电火花线进行切割,对角切开试样以制备界面的金相试样,使用320~2500目的SiC砂纸将试样依次打磨后,使用Al2O3抛光微粉进行机械抛光;然后使用浓度为4% 的硝酸酒精溶液腐蚀抛光表面。使用TESCAN VEGA Ⅲ LMH扫描电子显微镜(SEM)观察TC4/AZ91D双金属界面微观结构同时进行表征,并使用配备在SEM中的INCA Energy 350 X射线能谱仪(EDS)对界面元素进行分析。

3

3.1

不考虑两因素间的交互作用,采用4因素3水平的正交矩阵(L9)对点阵结构参数进行分式析因设计,设计的正交方案和各工况对应的模拟结果如表2所示。

表2

Table 2

| 序号 | 长径比l/ds(A) | 倾斜角ω(B) | 节点比dn/ds(C) | 空白列 | 结合强度/MPa |

|---|---|---|---|---|---|

| 1 | 4 | 38° | 2.2 | 1 | 76.6 |

| 2 | 4 | 45° | 2.5 | 2 | 92.8 |

| 3 | 4 | 52° | 2.8 | 3 | 88.7 |

| 4 | 5.5 | 38° | 2.5 | 3 | 67.9 |

| 5 | 5.5 | 45° | 2.8 | 1 | 86.9 |

| 6 | 5.5 | 52° | 2.2 | 2 | 108.0 |

| 7 | 7 | 38° | 2.8 | 2 | 40.6 |

| 8 | 7 | 45° | 2.2 | 3 | 54.2 |

| 9 | 7 | 52° | 2.5 | 1 | 69.0 |

信噪比S/N用于衡量偏离期望值的质量特性,即因素的主效应与误差效应的比值,采用S/N分析正交结果可以减少数据误差带来的影响[52]。S/N值通过式(5)计算

| (5) |

式中,n为重复试验次数;i为第i次正交;xi为第i次正交的结果。

正交设计具有综合可比性,依次计算每个因素在每个水平下结合强度的S/N值,然后再计算各个水平的S/N平均值,结果如表3所示。尽管有误差的影响,但平均值具有可比性,因此,根据结合强度S/N值的望大特性,只考虑因子单独作用的情况下,结合强度最高时对应的最优参数组合为:A2B3C1,即l/ds=5.5,ω=52°,dn/ds=2.2。极差分析可直观地得到各因素对结果的影响程度,各因素对双金属结合强度的影响顺序依次为:(l/ds)>ω>(dn/ds)。

表3

Table 3

| 参数 | S/N平均值 | 极差 | 排序 | ||

|---|---|---|---|---|---|

| 水平1 | 水平2 | 水平3 | |||

| l/ds(A) | 38.67 | 38.70 | 34.54 | 4.16 | 1 |

| ω(B) | 35.50 | 37.60 | 38.80 | 3.30 | 2 |

| dn/ds(C) | 37.68 | 37.40 | 36.76 | 0.98 | 3 |

方差(ANOVA)分析可将因素/水平变化引起的试验结果间差异与误差波动所引起的试验结果间差异区分开来,根据方差分析得到各因素对结果的影响程度,根据影响程度可将主要因素和次要因素区分开来。方差分析的计算流程见文献[53]。方差计算结果如表4所示。因素/水平改变引起的平均偏差平方和与误差的平均偏差平方和的比值称为F比,根据F比的定义可知误差大小对结果的评判有一定的影响,在正交分析中,通常选取空白列的偏差平方和作为误差的偏差平方和。以信度α=1%,5%和10%来评判各因素对结果的影响程度,即当F>F0.01(2,2)=99.0时,因素/水平的改变对结果有高度显著的影响,记作***;当F0.01(2,2)>F>F0.05(2,2)=19.0时,因素/水平的改变对结果有显著的影响,记作**;当F0.05(2,2)> F> F0.1(2,2)=9.0时,因素水平的改变对结果有一定的影响,记作*;当F<F0.1(2,2)时,因素水平的改变对结果没有影响,记作×。根据以上分析可知,l/ds对结合强度有显著的影响;ω对结合强度有一定的影响;而dn/ds对结合强度没有影响。

表4

Table 4

| 参数 | 自由度 | 偏差平方和 | F比 | 显著性 |

|---|---|---|---|---|

| l/ds(A) | 2 | 34.28 | 22.98 | ** |

| ω(B) | 2 | 16.78 | 11.25 | * |

| dn/ds(C) | 2 | 1.99 | 1.34 | × |

| 误差 | 2 | 1.49 | 1 | × |

3.2

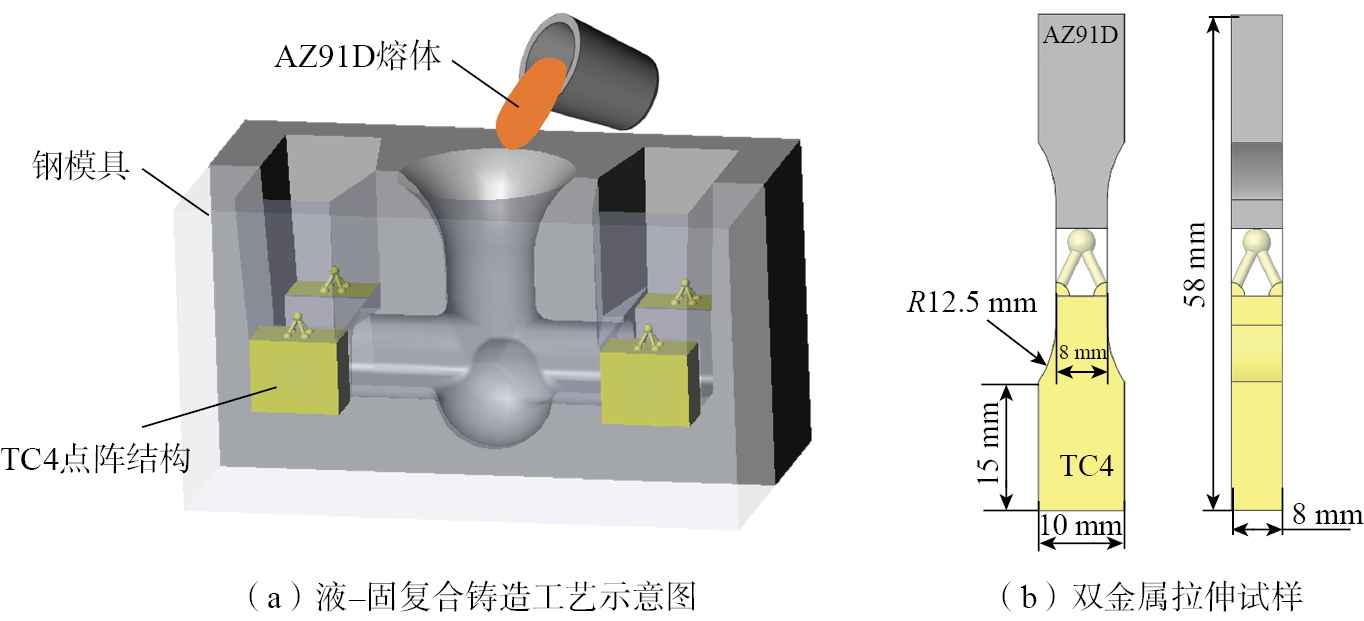

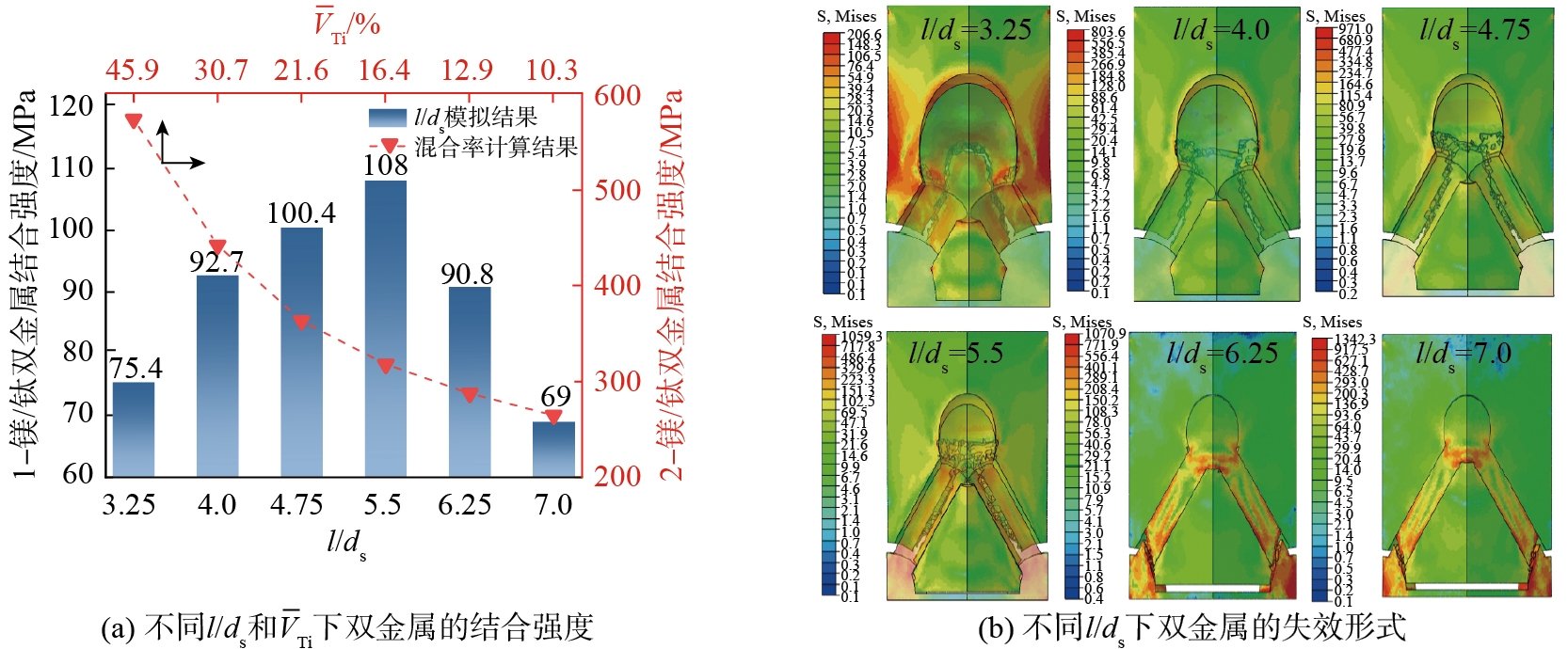

基于方差分析结果,选取了对双金属结合强度有显著影响的因素,即l/ds作为研究对象,并将其他参数保持在最优水平(ω =52°,dn/ds =2.2),以研究l/ds对双金属结合强度的影响规律。模拟结果如图4(a)所示,可以看到双金属的结合强度随着l/ds的增加先增加后减小,当l/ds=5.5时,结合强度达到最大值,为108 MPa。根据复合材料的混合定律,将TC4点阵结构视为增强体,AZ91D为基体,复合接头的强度SMg/Ti为AZ91D和TC4各自的强度,根据其相对体积分数占比进行简单相加,即SMg/Ti=σTi+σMg(1–),其中σTi为1042 MPa,σMg为176 MPa,计算结果如图4(a)中红色虚线所示。对比实际的模拟结果可以发现,双金属接头的强度随着增强体体积分数的增加呈先增加后减小的趋势,与理论计算结果得到的变化趋势相悖,说明复合接头的强度是由增强体和基体体积占比共同决定的。图4(b)为不同l/ds下双金属接头的失效形式,观察到当l/ds=6.25时,接头的失效形式从AZ91D破坏转变为TC4杆单元断裂,此时=12.9%。当点阵结构的单胞尺寸、ω和dn/ds保持不变时,增加l/ds的实质是减小ds,从节点附近的应力分布可以观察到,在拉伸变形过程中,杆与节点连接处会发生应力集中。因此,当ds减小到一定值时,截面应力必然会大于其强度极限,导致杆从节点处发生断裂,杆断裂时,双金属的结合强度降低。在双金属复合接头的拉伸变形过程中,TC4点阵结构和AZ91D的相互作用使得双金属的结合强度由能够承载的有效体积决定。因此,当两者的体积比相对平衡时,便能够提供更多的变形抗力,在这种情况下,结合强度达到最大值。

图4

Fig.4

3.3

为验证有限元分析结果的有效性,制备不同l/ds(4.0、5.5和7)的点阵结构后,再制备双金属铸件。图5(a)为l/ds=5.5的TC4/AZ91D双金属接头截面的低倍SEM图,在当前浇注工艺下,当单胞尺寸为8 mm时,AZ91D能够填充点阵结构的孔隙。在点阵结构表面并未发现明显的孔隙,但在基板表面可观察到缝隙,如图5(a)中红色箭头所示。这归因于在浇注的过程中,光滑的TC4基板表面被氧化,影响了与AZ91D之间的润湿。对图5(a)中 A区域进行高倍SEM观察,结果如图5(b)所示,可以发现界面呈现参差不平的“锯齿”状形态。对图5(b)中B区域进行高倍SEM观察,结果如图5(c)所示,可以发现TC4与AZ91D紧密接触。对界面进行EDS线扫描,结果如图5(d)所示,Mg、Ti元素的强度曲线在界面处的骤然变化,以及Al元素强度曲线在界面处的平缓过渡均表明界面无冶金反应发生,Wen等[14]的研究中同样也发现,无中间层金属时,Mg/Ti界面处无冶金反应发生。

图5

Fig.5

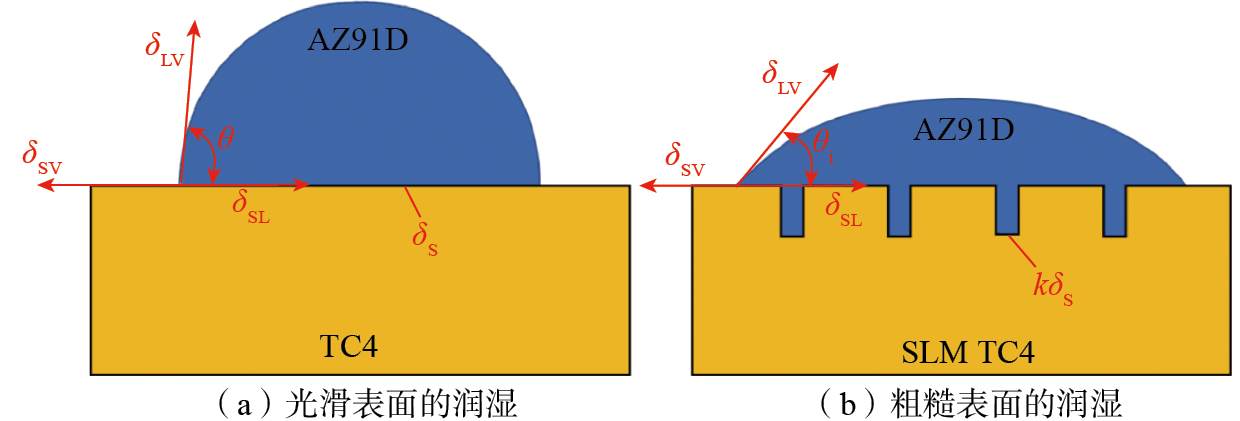

界面呈现“锯齿”的原因:SLM成形过程中,存在一些影响表面质量的因素,如成形表面的球化现象[54]、激光与金属粉末相互作用引起的飞溅[55]、熔池边界与热影响区之间的粉末黏附、台阶效应和外边凸起等,均会使制备的点阵结构表面具有一定的粗糙度[56–57]。需要注意的是,液态金属与固相金属之间的润湿性与固相金属的表面粗糙度密切相关[58],其原理如图6所示。图6(a)和(b)分别为光滑TC4表面(SLM TC4)和粗糙TC4表面(TC4)与液态AZ91D接触时的应力分布。当固态金属表面光滑时,根据水平方向的受力平衡,接触角可以通过杨氏方程描述。

| (6) |

式中,θ为接触角;δSV为固体表面与气体之间的界面张力;δSL为固体与液体间的界面张力;δLV为液体和气体间的界面张力。

图6

Fig.6

固、液、气三相之间的接触面积随着固态金属表面粗糙度的增大而增大。在粗糙表面中(图6(b)),根据力的平衡可得[59]

| (7) |

式中,δS为光滑固体表面与液体的接触面积;k为实际接触面积与理想接触面积的比值;θi为粗糙表面的润湿角,即

| (8) |

式中,参数k与固体表面粗糙度成正比,当粗糙度增加时,接触角θi减小,润湿性增加。相比于轧制的TC4表面,SLM制备的TC4点阵结构表面粗糙度更大,因此根据式(8)可得,TC4点阵结构与AZ91D间的润湿性更好,这是TC4点阵结构与AZ91D结合的界面能够实现紧密接触的原因。

不同l/ds下TC4/AZ91D双金属的拉伸曲线如图7(a)所示,将平均最大抗拉载荷除以接头横截面积(64 mm2)便得到双金属的结合强度,结果如图7(b)所示。可以观察到,随着l/ds的增加,双金属的结合强度先增加后减小。当l/ds=5.5时,结合强度达到最大值,为91.0 MPa,与模拟得到的变化规律完全一致。需要注意的是,有限元分析时,材料被假设为理想的均质材料。然而,试验得到的AZ91D铸件可能会存在夹杂、缩松等缺陷,并且SLM制备的点阵结构会存在一些细小孔洞,如图5(a)中蓝色箭头所示。因此,试验得到的双金属的结合强度值要小于模拟得到的强度值。

图7

Fig.7

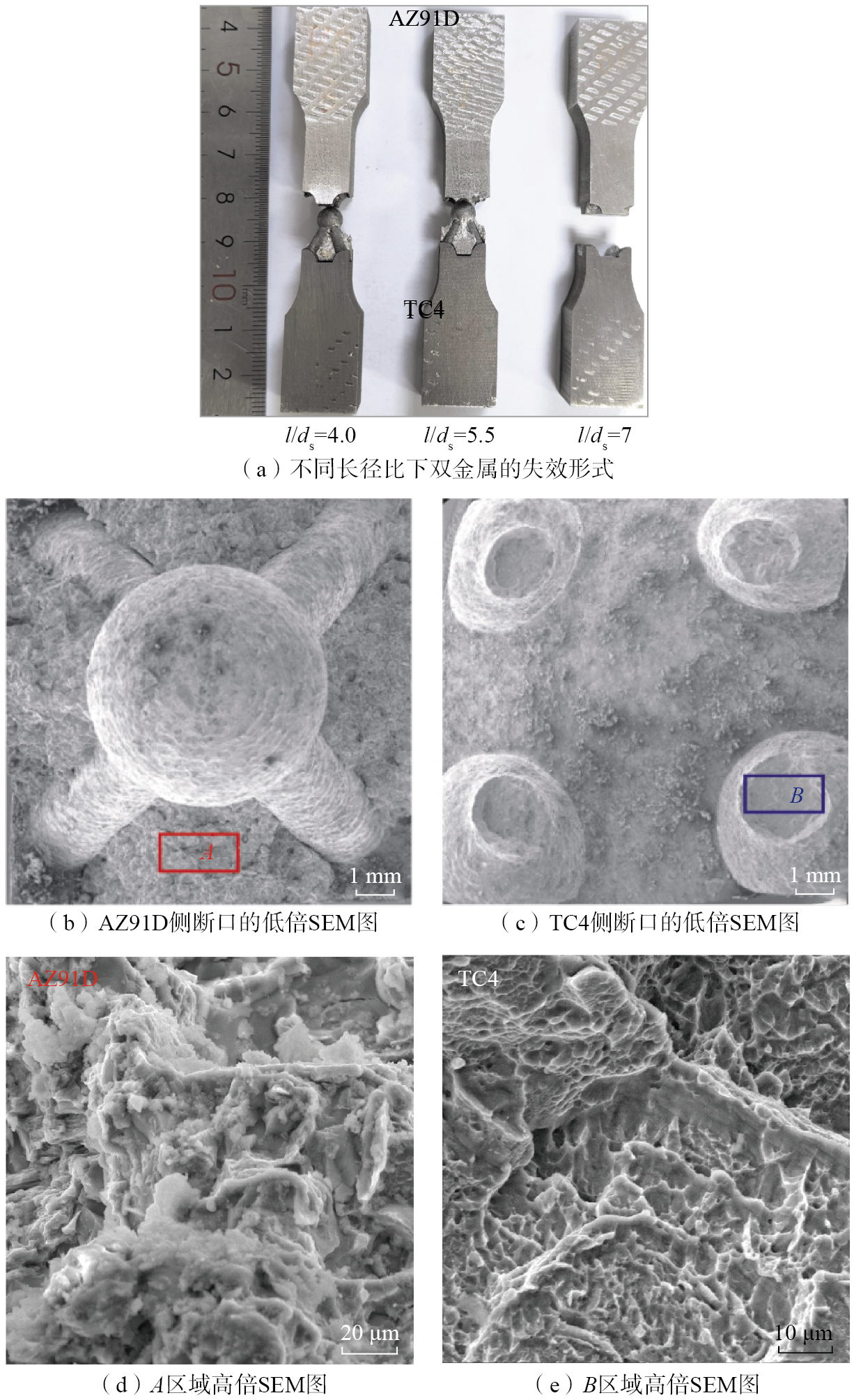

不同l/ds下,双金属的宏观失效形式如图8所示,可见当点阵结构ω和dn/ds保持不变时,随着l/ds的增加,双金属的失效形式从AZ91D破坏转变为TC4杆断裂,与图4(b)模拟得到的结果一致。可见,l/ds增加导致双金属结合强度减小,使得失效形式从AZ91D破坏转变为TC4杆断裂。图8(b)~(e)为AZ91D断口和TC4断口在不同倍数下的SEM图。从图8(d)可见,AZ91D断口表面有微裂纹和粗韧窝的晶间断口,为典型的脆性断裂特征;图8(e)中可以观察到TC4断口表面有较多细小的韧窝,未观察到未熔融颗粒和气孔等缺陷,表明点阵结构的断裂主要是由于受力超过其强度极限所致。从模拟结果的受力云图可知,下节点与杆连接的地方是应力集中最大的地方,说明此处的截面是危险截面。由图1(a)中点阵结构参数的几何关系可知,当单胞尺寸和ω一定时,l也随之确定,此时l/ds增加也即ds减小,而ds与杆截面应力成反比[60],因此当ds减小至一定值时,必然使得截面应力大于其强度极限,杆断裂导致点阵结构承载能力减小,因而双金属的结合强度降低。

图8

Fig.8

4

(1)在点阵结构杆径为0.5~2 mm范围内,使镁/钛双金属结合强度达到最大点阵结构的参数为l/ds=5.5,ω=52°,dn/ds=2.2。点阵结构的l/ds对镁/钛双金属结合强度有显著影响,杆单元倾斜角ω对结合强度有一定的影响,而dn/ds对结合强度没有影响。

(2)试验结果表明TC4/AZ91D双金属的结合强度随着l/ds的增加先增加后减小,当dn/ds=5.5时,结合强度达到最大,为91.0 MPa;当l/ds>5.5,双金属接头的失效形式从AZ91D破坏变为TC4杆断裂,结合强度降低。

(3)界面的SEM分析表明,在界面处无冶金产物生成。润湿理论分析表明,由SLM制备的点阵结构粗糙表面能够增强与AZ91D之间的润湿性,并形成锯齿状的界面结构,从而有效强化了界面的机械结合。

吴远兵 博士研究生,研究方向为金属材料的表面与界面。

吴远兵 博士研究生,研究方向为金属材料的表面与界面。

参考文献