| 航空制造技术 第67卷 第22期 60-67 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 60-67 |

| DOI: 10.16080/j.issn1671-833x.2024.22.060 |

论坛 >> 复材界面改性与调控(Forum >> Interface Modification and Control of Composites)

钛–铝复合结构制备工艺与界面微观组织研究

2.沈阳航空航天大学机电工程学院,沈阳 110136

3.沈阳融创精密制造有限公司,沈阳 110168

4.航空工业沈阳飞机设计研究所,沈阳 110035

[摘要] 本文首先采用激光选区熔融技术(SLM)制得钛合金骨架结构,通过填充铝合金粉末/块体进行熔炼,制得具有不同反应层厚度、不同晶体形态的钛–铝复合结构材料。研究发现,熔炼过程使Ti–6Al–4V强化骨架与Al–Mg–Sr–Zr合金基体界面间发生了明显的扩散反应,形成了致密的冶金结合,界面内析出相以TiAl3、TiAl、TiAl2及Ti3Al5为主,随着熔炼温度升高与保温时间延长,界面反应层厚度逐渐增大,经800 ℃–1 h时保温,反应层厚度达到600 μm,表明复合结构界面形成了强结合。分别对强化骨架、铝合金基体及反应界面进行弹性模量测试,发现反应层弹性模量(1.2×1011 Pa)高于钛合金强化骨架(1.07×1011 Pa)和铝合金基体(7.1×1010 Pa)。研究结果为铝合金的空间可调控强化提供了理论基础,有望克服传统材料的强韧性倒置关系。

关键词:增材制造;钛–铝复合结构;真空熔化烧结(VFS);界面组织调控;微/宏观强韧性调控

Study on Preparation Process and Interface Microstructure of Titanium–Aluminum Composite Structure

2.College of Mechanical and Electrical Engineering, Shenyang Aerospace University, Shenyang, 110136, China

3.Shenyang Rongchuang Precision Manufacturing Co., Shenyang 110168, China

4.AVIC Shenyang Aircraft Design Research Institute, Shenyang 110035, China

[ABSTRACT] In this paper, the high-strength titanium alloy skeleton structure was prepared by laser selective melting (SLM). Titanium–aluminum composite with different thickness and crystal morphology was formed by smelting the filled aluminum powder/bulk. It was found that diffusion reaction occurred between the interface of Ti–6Al–4V strengthening skeleton and Al–Mg–Sr–Zr alloy matrix, forming a dense metallurgical bonding. The precipitated phases in the interface were mainly TiAl3, TiAl, TiAl2 and Ti3Al5. With the increase of smelting temperature and holding time, thickness of the interface reaction layer gradually increased, reaching 600 μm at 800 ℃–1 h, which proves strong bonding of the composite structure interface. The elastic modulus of the reinforced skeleton, aluminum alloy matrix and reaction interface was analyzed. It was found that the elastic modulus of the reaction layer (1.2×1011 Pa) was higher than that of the titanium alloy reinforced skeleton (1.07×1011 Pa) and the aluminum alloy matrix (7.1×1010 Pa). The results provide theoretical basis for the spatial controllable strengthening of aluminum alloys, which is expected to overcome the inverse relationship between strength and toughness of traditional materials.

Keywords: Additive manufacturing; Titanium–aluminum composite structures; Vacuum fusion sintering(VFS); Interface microstructure control; Micro/macro strength and toughness regulation

引文格式:赵朔, 姜欣彤, 马一鑫, 等. 钛–铝复合结构制备工艺与界面微观组织研究[J]. 航空制造技术, 2024, 67(22): 60–67.

ZHAO Shuo, JIANG Xintong, MA Yixin, et al. Study on preparation process and interface microstructure of titanium–aluminum composite structure[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 60–67.

通讯作者:杨光,教授,博士生导师,主要从事激光/电弧增材制造工艺与装备、航空航天结构增材制造、性能考核、评价和应用,增材修复激光沉积制造等方面的研究。

基金项目:国家自然科学基金项目(52375359);辽宁省国际科技合作计划(2023JH2/10700024);辽宁省基本科研业务费项目(LJ212410143009);飞行器快速试制技术研究教育部重点实验室开放基金(纵20240224)

在航空航天、武器装备等领域,铝合金作为一种较为成熟的轻质高强合金材料,其使用量巨大,用量约占飞行器净质量的75%[1–2]。为了满足航空航天领域日益严苛的使用条件,开展铝基复合材料及超强韧铝合金材料相关研究,成为目前亟需解决的问题。传统方法制备铝基复合材料存在增强相尺度、分布形态及连贯性不可控等弊端,无法达到由mm到nm尺度的转变,以及由微观到宏观的可调控增强。相比单纯的尺寸优化和形状优化,拓扑优化骨架增强不依赖于初始构型的选择,具有更高的设计空间,是实现高性能、轻量化、多功能创新结构的有效设计方法[3]。利用拓扑优化技术这一优点,设计以材料结构一体化为核心的多尺度/多层级三维骨架结构优化增强铝合金体系,为航空航天和高端装备领域的高性能、轻量化结构制备提供了重要思路。针对航空航天、武器装备等领域对轻质、高强、高耐磨、耐高温铝基复合材料零件高精度一体化制造的迫切需求[4],建立“增材制造–熔炼复合工艺”铝基复材组织与缺陷形成机理及其控制方法[5],将实现高强度铝基复合材料/整体零件力学行为的可调可控。

金属增材制造技术(AM)是一种利用高功率密度激光或电子束将金属粉末或丝材熔化,分层叠加成结构功能一体化精密复杂零件的制备方法[6–9]。利用该技术光斑小、成形精度高等特点,可直接制得具有连通结构的钛合金强化骨架结构,有望实现整体构件的微/宏观强韧性调控。Zhang等[10]通过将熔融态纯镁无压渗透到电子束选区熔化打印的Ti–6Al–4V支架中,制得3种仿生Mg–Ti复合结构,研究发现仿生复合材料随着裂纹的扩展,其扩展速率明显下降,同时仿生结构诱导了一系列外在增韧机制,包括裂纹偏转/扭转和未开裂韧带桥接等;对3种结构力学性能进行对比发现,交叉层状结构为强韧性最优结构。张婷等[11]采用直接激光沉积法(DLD)制备了工业纯Ti(CP–Ti)与TNTZO合金复合的高致密度、无裂纹Ti/TNTZO层状材料,单向拉伸试验结果表明,Ti/TNTZO层状梯度材料具有远高于母材(CP–Ti和TNTZO)的屈服强度与抗拉强度。相对比单一金属复合材料,空间异质结构结合了不同材料的优点,兼顾结构特点,在实现轻量化的同时,能满足复杂和苛刻的使役条件和外场交互要求。相较于陶瓷–金属复合材料[11],金属–金属间则具有更好的湿润性、更高的韧性及抗压能力,有望提高金属基复合材料的综合性能。目前,对于激光选区熔融技术(SLM)与真空熔化烧结(VFS)技术在复合结构制备中应用的报道较少。

本文采用SLM技术制备了Ti–6Al–4V合金骨架,采用VSF技术,利用铝合金熔体自身重力和毛细作用填充钛合金骨架,使两种合金发生界面反应,获得具有显著模量差异的复合结构,实现从微观到宏观的强韧性调控,同时研究钛/铝复合结构界面显微组织演变、显微硬度变化及基体–界面间组织演化规律。

1

1.1

以Ti–6Al–4V粉末(粒度15~53 µm)和高强铝锭(Al–4.86%Mg–0.72%Sc–0.51%Zr–0.49%Mn,质量分数,尺寸为10 mm×10 mm×10 mm)及Al–Si–10Mg粉末(粒径为100~180 μm)为原料,试验前将所有原料在真空干燥箱中进行充分干燥处理以除去水分。

1.2

1.2.1

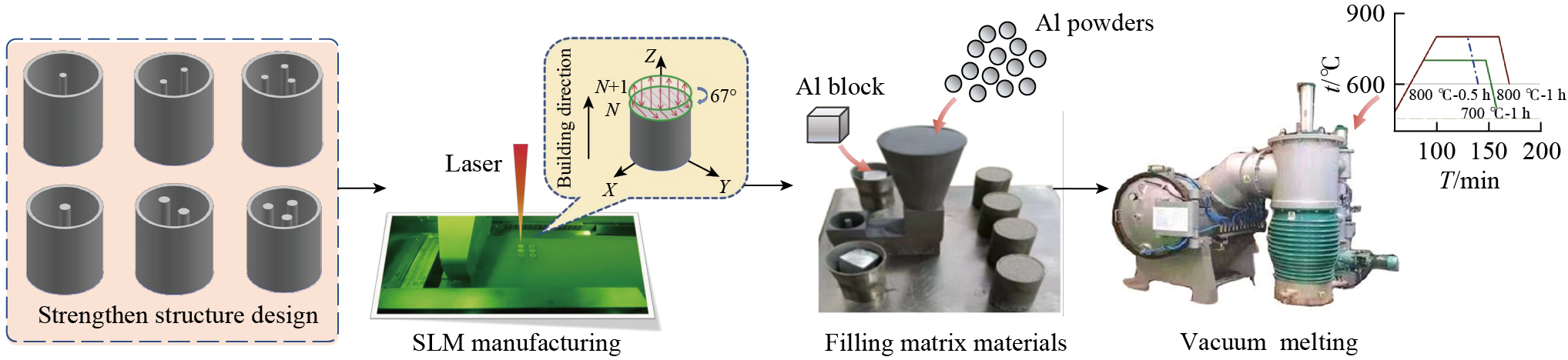

采用BLT–S210 SLM设备(西安铂力特增材技术股份有限公司),如图1所示,最大成形尺寸为105 mm×105 mm×200 mm,利用500 W连续光纤激光发射器对钛合金属粉末直接成形,具体工艺参数为激光功率155 W、扫描速度1200 mm/s、层厚度0.03 mm和扫描间距0.09 mm。

图1

Fig.1

1.2.2

熔炼设备采用RVST–6612G型高真空热处理炉,根据两种合金熔点的差异确定最佳温度范围,调节试验的升温时间、加热温度、保温时间和保温温度,具体工艺流程如图2所示。首先分别将Al–Si–10Mg粉末和Al–Mg–Sc–Zr块回填到漏斗型Ti–6Al–4V强化结构中,骨架直径分别为1 mm和2 mm,放入真空热处理炉中,在真空条件下熔炼铝块/铝粉,加热速率为8 ℃/min,调节保温条件分别为600 ℃–1 h、700 ℃–1 h、800 ℃–1 h和800 ℃–0.5 h,具体工艺参数如表1所示。

图2

Fig.2

表1

Table 1

| 样品 | 加热速率/(℃/min) | 加热温度/℃ | 保温时间/min | 冷却方法 |

|---|---|---|---|---|

| 1 | 8 | 600 | 60 | 随炉冷却 |

| 2 | 8 | 700 | 60 | 随炉冷却 |

| 3 | 8 | 800 | 60 | 随炉冷却 |

| 4 | 8 | 800 | 30 | 随炉冷却 |

1.3

1.3.1

分别用400目、800目、1000目、2000目磨砂纸及磨抛机对试样进行抛光,采用试剂(10%HF+5%HNO3+85%H2O,体积分数)对样品表面进行刻蚀。利用Olympus GX51光学金相显微镜观察Ti–Al复合结构的宏观组织形貌。采用Zeiss Sigma 300 Oxford C-nano扫描电子显微镜观察Ti–6Al–4V/Al–Si–10Mg、Ti–6Al–4V/Al–Mg–Sc–Zr复合结构及界面组织的演变情况。此外,利用扫描电子显微镜EDS探头对基体及界面内析出相进行微区成分分析。

1.3.2

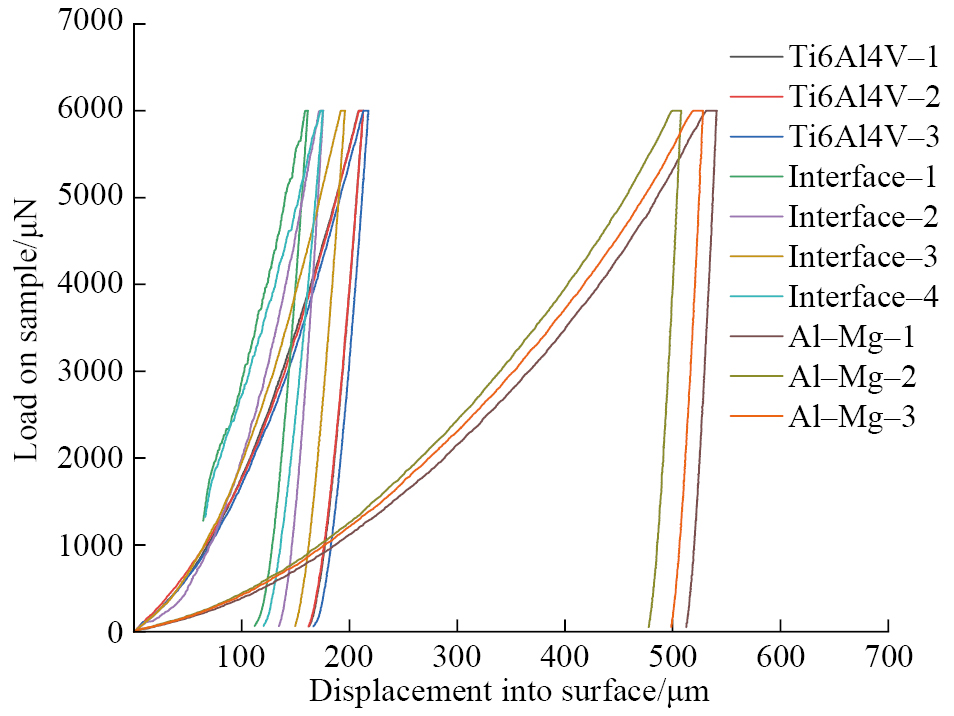

利用Bruker纳米压痕仪对不同区域分别至少3个数据点进行纳米压痕试验,在连续刚度测量模式下,选择Berkovich尖端(半径为273 nm)的三面金刚石尖端进行压痕,在加载速率为40 μN/s的条件下(最大载荷为6000 μN,保载2 s)采集加载/卸载过程中的载荷–位移曲线。

2

2.1

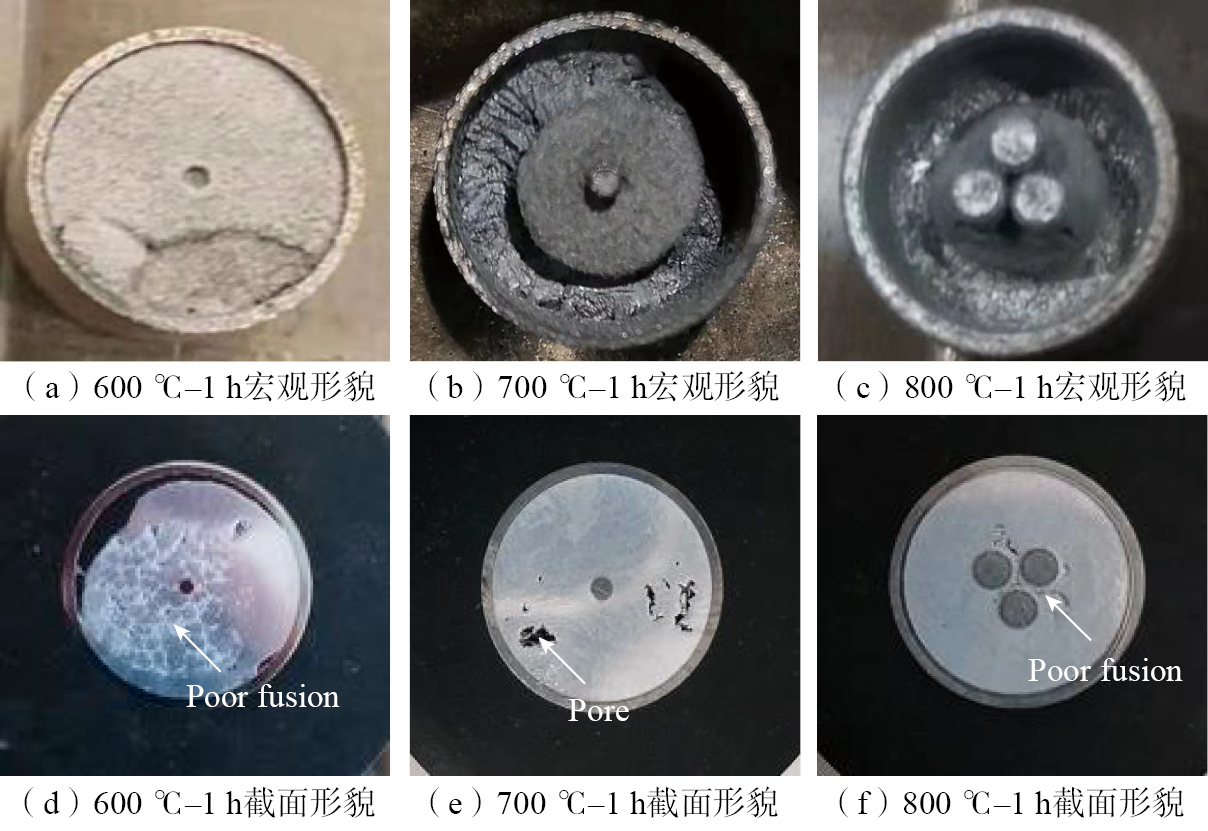

根据Ti–6Al–4V和Al–Si–10Mg熔点间隙(分别为1662 ℃和463 ℃),分别在600 ℃–1 h、700 ℃–1 h、800 ℃–1 h的工艺参数下进行熔炼,真空熔炼后的样品宏观形貌如图3所示,可以看到经过600 ℃–1 h真空熔炼(图3(a)和(d)),Al–Si–10Mg粉末并没有发生完全熔化,部分区域仅发生烧结反应,在钛合金骨架周围分布着大量孔洞与未熔融粉末。随着熔炼温度升高(700 ℃时),Al–Si–10Mg粉体发生了明显的向内收缩塌陷,说明在该温度下铝合金粉末发生了充分的熔化–凝固,靠近中心位置的钛合金骨架无明显缺陷,形成了较为致密的冶金结合,但在远离中心靠近容器壁部分仍有较多大孔洞缺陷(图3(b)和(e))。为了增强熔融铝合金流动性,进一步提升熔炼温度至800 ℃,同时引入多根强化骨架(图3(c)和(f)),发现强化骨架周围出现明显反应层,但骨架内部由于铝液充入质量较差,仍有部分孔洞缺陷与裂纹。

图3

Fig.3

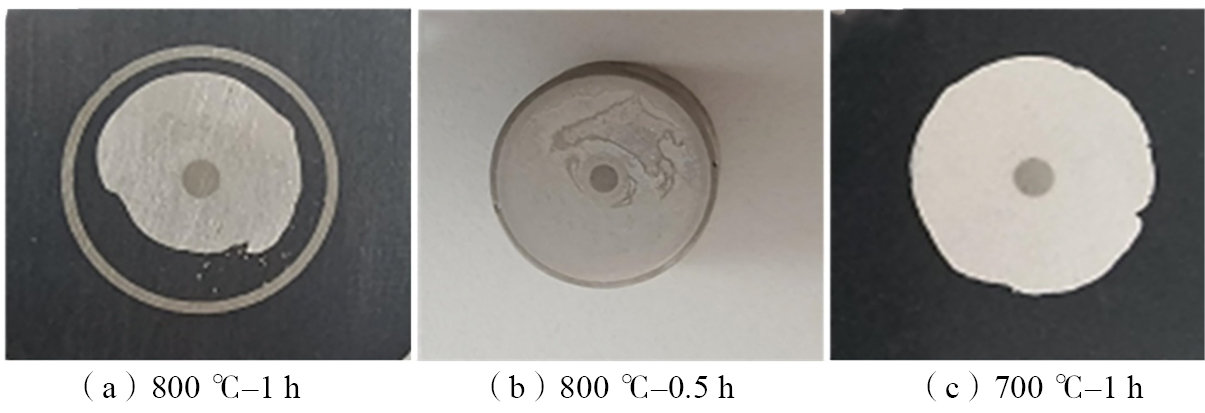

为了进一步优化熔炼工艺,使用块体Al–Mg–Sc–Zr合金作为待熔基体,熔炼工艺分别为700 ℃–1 h、800 ℃–1 h、800 ℃–0.5 h的复合结构宏观形貌如图4所示,研究发现,3种工艺条件下熔炼的复合结构均形成了致密的冶金结合,但反应层厚度及形貌明显不同(图5)。

图4

Fig.4

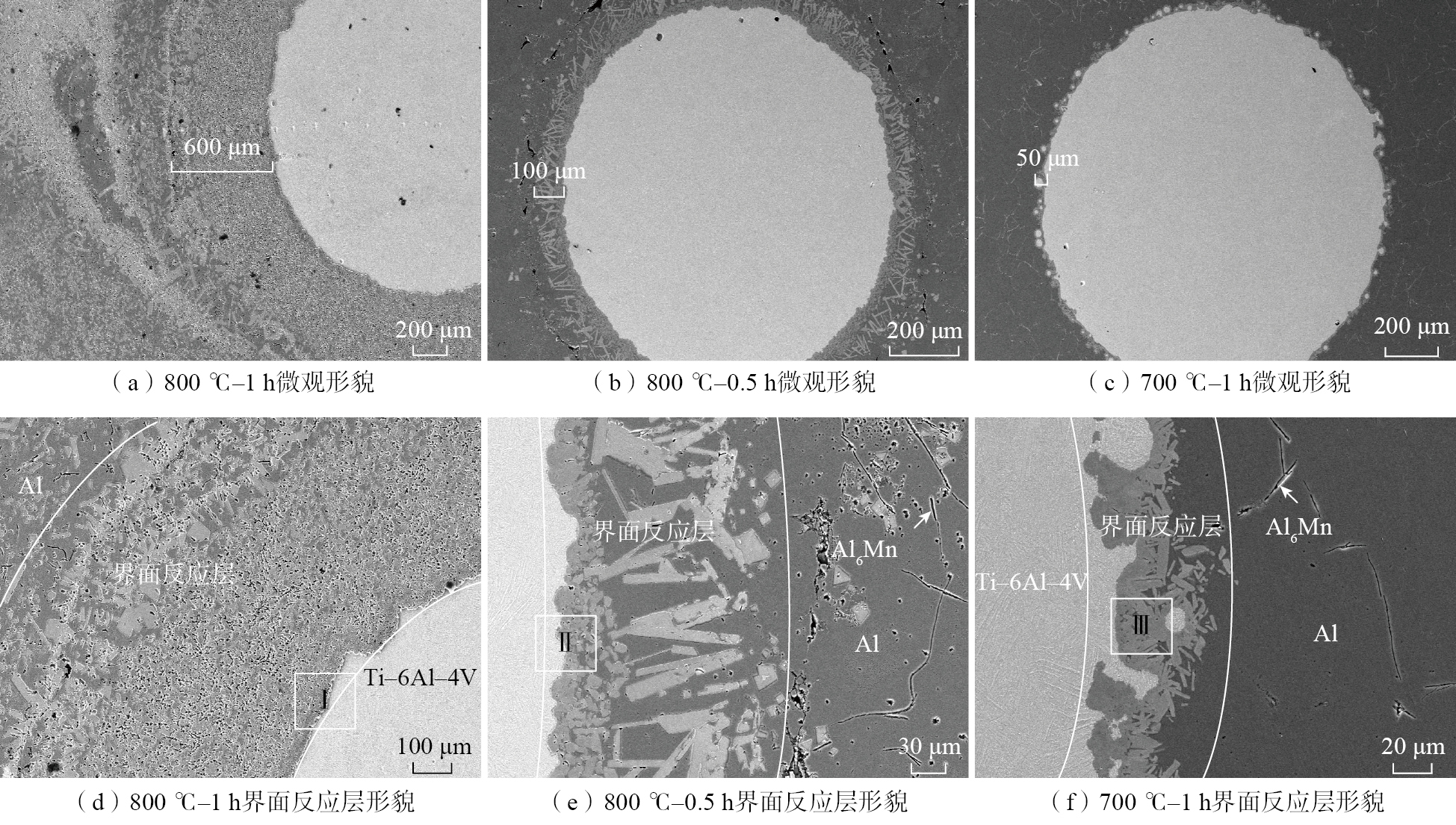

图5

Fig.5

2.2

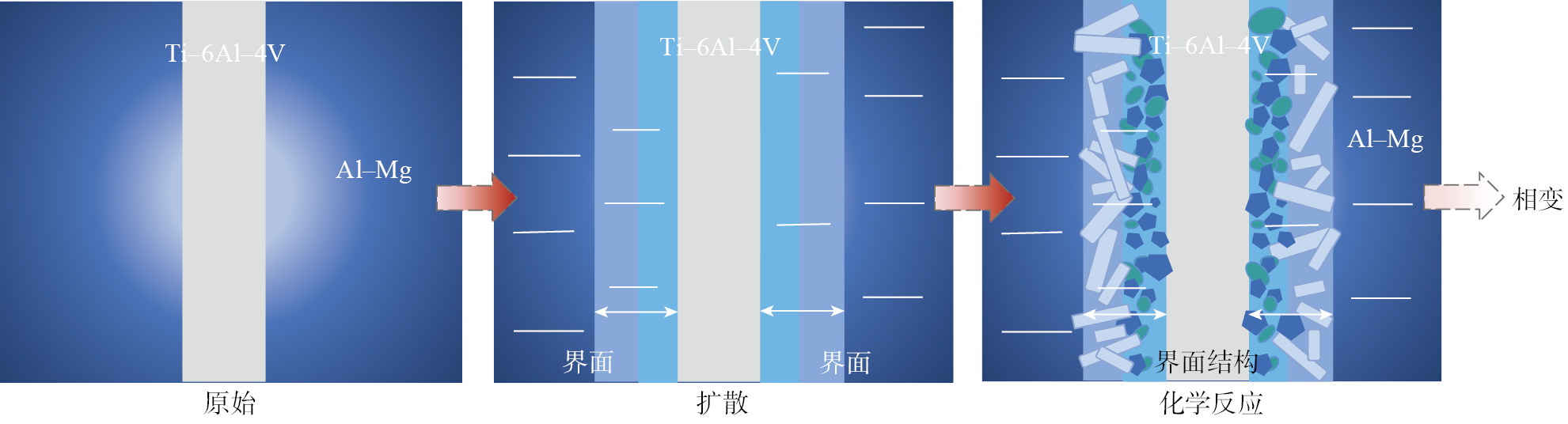

对复合结构的截面组织形貌进行显微分析,结果如图5(a)~(c)所示。复合结构中较亮的白色圆形区域为Ti–6Al–4V骨架,内部具有SLM制造常见的小球形气孔;较暗的灰色区域为铝合金,可以看出Ti–6Al–4V骨架尺寸基本不变,约为2 mm。此外,Ti–6Al–4V骨架与铝合金之间存在明显的粗糙界面反应层,且反应层均可以分为两个不同的反应区:球状连续区、板条状非连续区。经800 ℃–1 h、800 ℃–0.5 h熔炼后,反应层内板条状尺寸约为100 µm;经700 ℃–1 h熔炼后,反应层内板条状尺寸约为20 µm[12]。与800 ℃–1 h相比,700 ℃–1 h更加接近铝合金熔点,700 ℃时界面存在被新相包裹的TC4球状组织,分布在波动界面附近的铝基体上。经800 ℃–1 h、800 ℃–0.5 h、700 ℃–1 h熔炼后,界面反应层的厚度分别为600 μm、100 μm、50 μm,结果表明,加热温度越高,保温时间越长,界面反应层越厚。根据前期研究结果可知[13],这是原子和空位能对扩散速度和扩散距离作用的结果,这一研究结果为调控异质合金扩散界面提供了有利参考,其反应机制如图6所示。图5(d)~(f)为3种熔炼条件下界面反应层的组织形貌,可以观察到靠近Ti–6Al–4V骨架的析出相大多为尺寸较小的等轴晶和少量柱状晶,随着距离的增加,析出相逐渐变为粗大的板条状,结合微区成分分析,可以确定各析出相的原子比。在Ti–6Al–4V骨架内部,少量白色β相沿着暗色α相界处分布,形成交织的网篮组织。同时,在反应层的外侧,靠近铝合金区域Mn与Al反应形成大量具有块状或短棒状形态的近共晶Al6Mn相(图5(e)和(f)),该相在晶界和枝晶界面之间沉淀,可有效抑制合金的回复再结晶,有效增强合金的热稳定性[14]。

图6

Fig.6

2.3

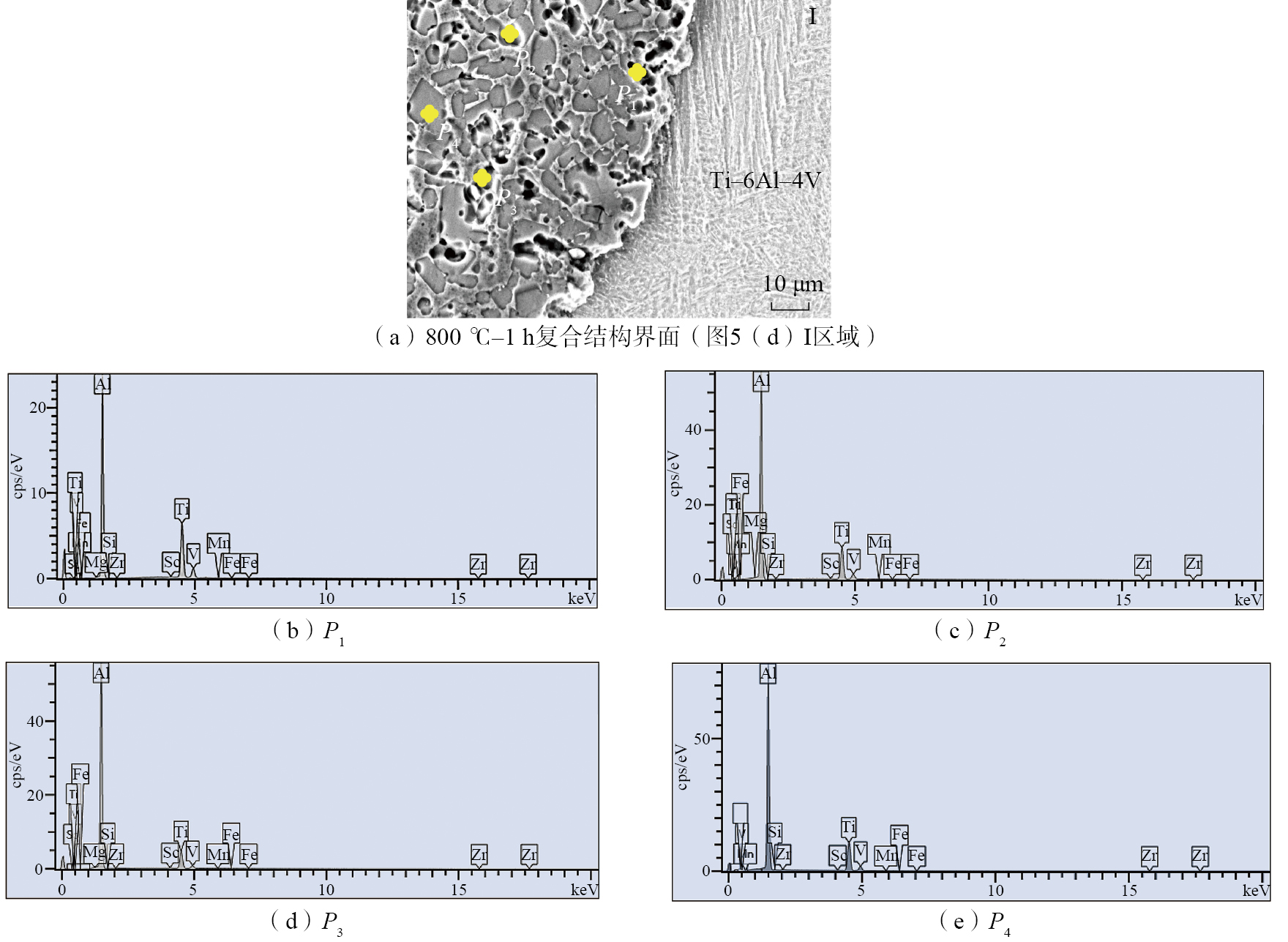

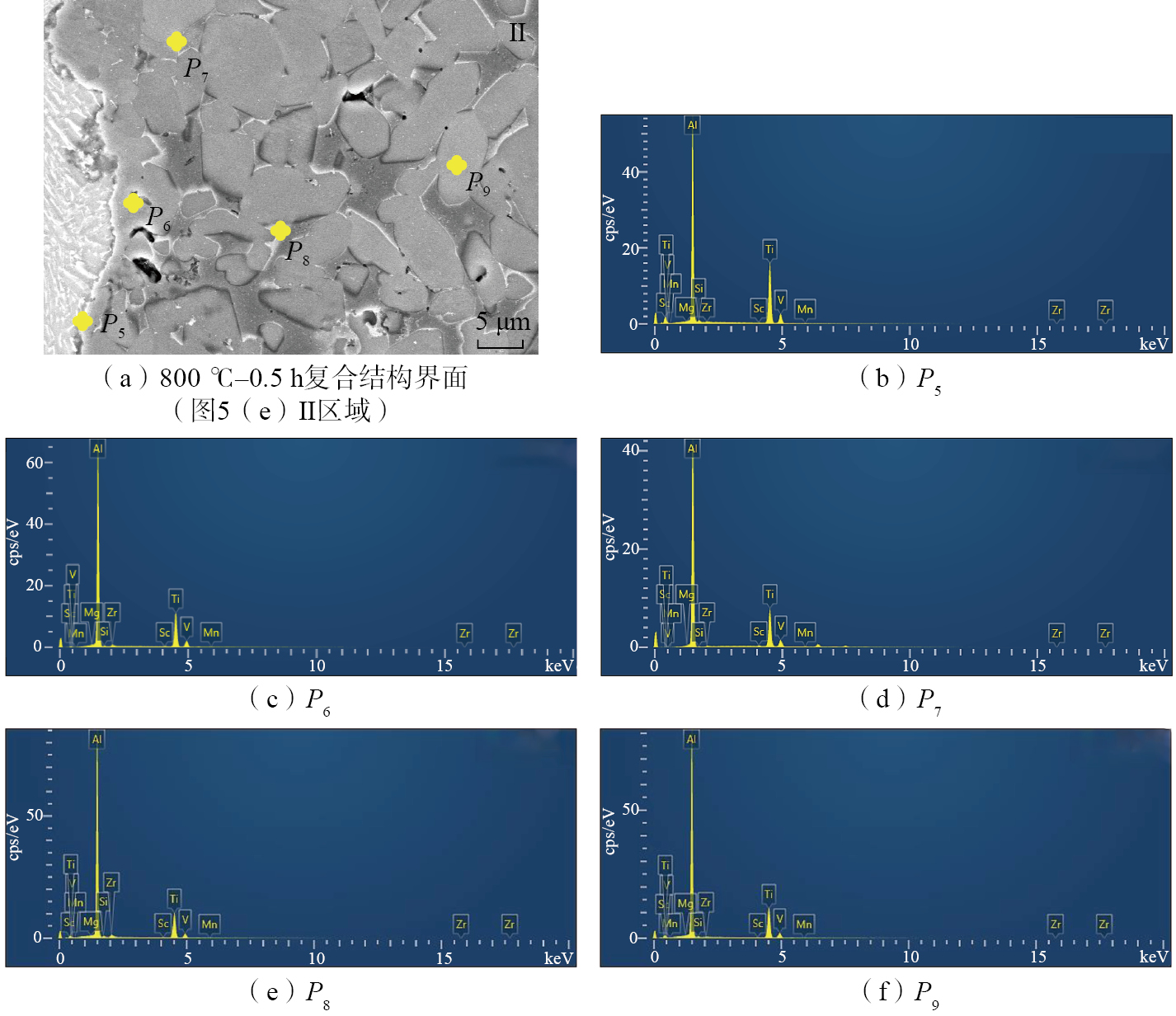

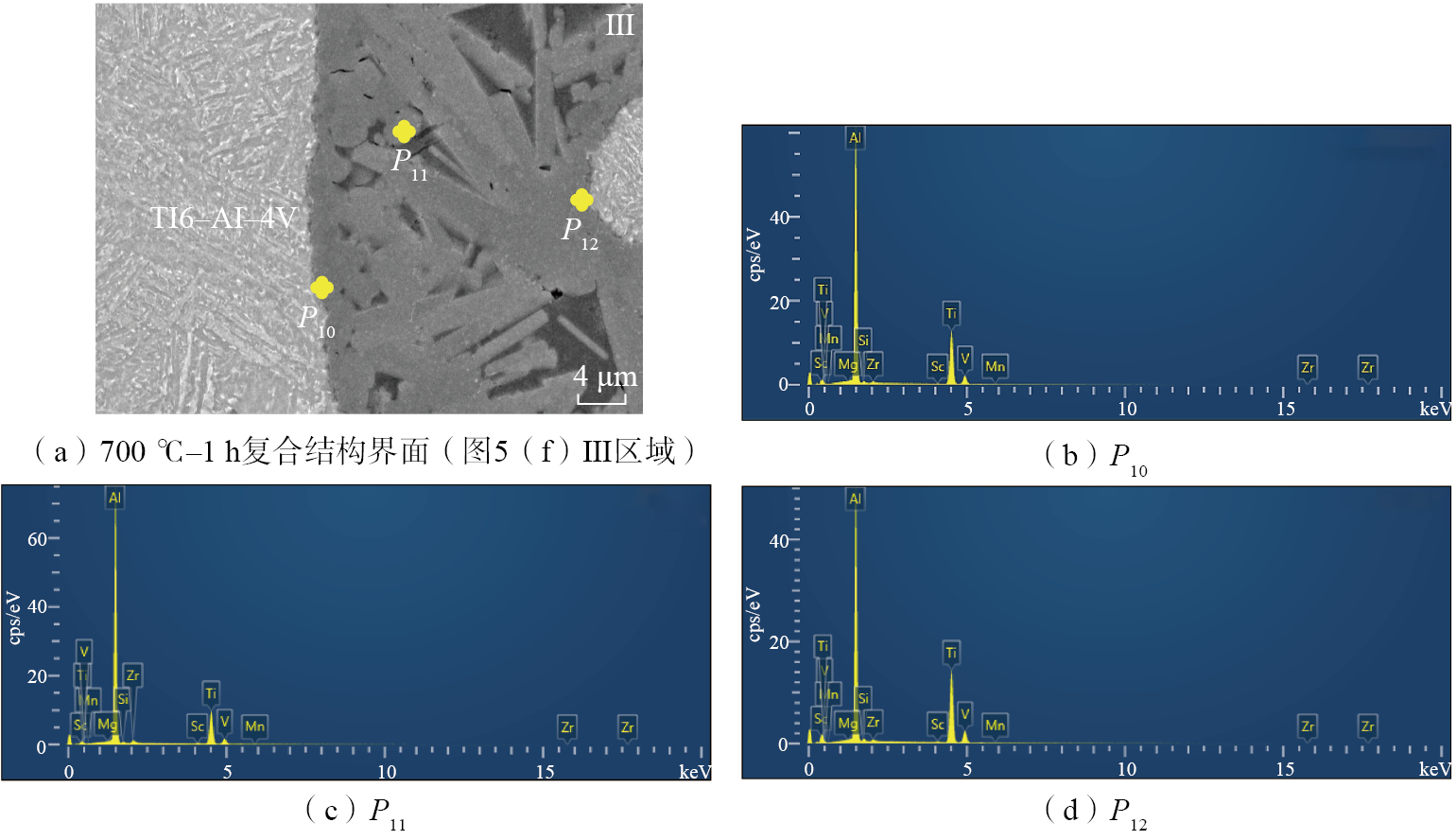

对于Ti–6Al–4V/Al–Mg–Sc–Zr复合结构,扩散反应层的形成和生长是典型的反应扩散模式,为了研究界面相析出机理,对不同熔炼条件下,界面内析出相进行EDS微区成分分析(图7~9、表2),并对比相应打点位置(P1~P12)与实际元素含量结果。研究发现,靠近TC4区域为TiAl相;中间分布的可能为TiAl3和Ti3Al5;最外层为TiAl2。说明在扩散初始阶段,铝合金随着炉温升高至熔点以上而发生熔化,Ti/Al界面优先形成的初始相为TiAl3相,与TiAl、TiAl2或Ti3Al5相相比,该相易于形成且具有较低的自由能[15–16]和动力学偏好[17]。随着保温的继续,Al元素不断向TC4骨架内部加速扩散,促使TiAl3析出相逐渐分解,生成TiAl和TiAl2相。伴随着相界面处浓度的变化,TiAl和TiAl2极易形成低温稳定型Ti3Al5相。通过微区成分观察发现,Mg元素在高温条件下几乎全部挥发[18],而铝合金中的Zr元素和Sc元素明显富集在界面反应层的最外层,这与Sc、Zr元素与Ti、Al元素结合能力的差异有关。

图7

Fig.7

图8

Fig.8

图9

Fig.9

表2

Table 2

%

| 元素 | P1 | P2 | P3 | P4 | P5 | P6 | P7 | P8 | P9 | P10 | P11 | P12 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti | 47.8 | 36.9 | 25.2 | 34.5 | 50.0 | 37.6 | 39.4 | 31.5 | 35.8 | 42.9 | 32.6 | 49.2 |

| Al | 48.0 | 60.0 | 72.3 | 62.2 | 46.3 | 57.4 | 55.7 | 62.8 | 61.7 | 53.3 | 61.7 | 46.4 |

| Phase | TiAl | Ti3Al5 | TiAl3 | TiAl2 | TiAl | Ti3Al5 | Ti3Al5 | TiAl2 | Ti3Al5 | TiAl | TiAl2 | TiAl |

对于不同熔炼温度,可以看出在700 ℃、800 ℃熔炼条件下,各相组成基本相同,说明在Ti–Al反应体系中,原子扩散初期Ti和Al发生互扩散直至固溶体Al(Ti)和Ti(Al)过饱和,此时在Ti/Al界面局部区域沉淀析出TiAl3颗粒,界面处依次出现Ti(Al)、TiAl3、Al(Ti)各单相区,相界面处产生浓度突变,各相内部出现Al、Ti元素的浓度梯度。Al不断扩散至附近的Ti–6Al–4V合金区域,当临近Ti/TiAl3界面处的Al在Ti层中浓度超过临界平衡浓度后,在界面处逐渐析出TiAl3相,同样地,在Ti不断向Al层的扩散过程中实现TiAl3向Al层中的生长[9]。结合早期孙逸铭等[19]的研究可知,对于钛合金和铝合金间扩散反应生成的界面,温度和保温时间是控制析出相生成的最关键条件,少量的金属间化合物可以提高界面的结合质量,而过厚的界面则会恶化复合材料的力学性能。优化熔炼工艺,调整界面微观结构是异质合金成形的关键[20–21]。

2.4

为了探究复合结构各部分在压应力下的变形机制,对700 ℃–1 h熔炼样品反应层附近区域进行纳米压痕试验。图10为样品的纳米压痕载荷–位移曲线,可以观察到各个区域的加载曲线都是光滑的,且均表现为弹性变形,同时根据曲线卸载段可以计算出相应的弹性模量:反应层为1.2×1011 Pa,钛合金强化骨架为1.07×1011 Pa,铝合金基体为7.1×1010 Pa。界面内析出相最大压入深度为150 nm;Ti–6Al–4V骨架最大压入深度为175 nm;而铝合金基体最大压入深度为510 nm。结果表明,复合结构界面内析出相硬度、整体抗压强度明显高于铝基体,这是由于Ti–6Al–4V骨架与基体之间的连续性,以及界面处硬质金属间化合物的析出,提高了复合结构的界面结合能力,更好地传递了应力,促进了Ti–6Al–4V骨架结构在复合结构中的强化效果。

图10

Fig.10

3

(1)本文采用激光选区熔融(SLM)技术与真空熔化烧结(VFS)技术制备了Ti–6Al–4V合金骨架强化铝基复合结构,结果表明强化结构与基体间存在明显的粗糙界面反应层,且随着加热温度升高,保温时间延长,界面反应层厚度逐渐增大。

(2)纳米压痕试验结果表明,复合结构界面内析出相硬度、整体抗压强度明显高于强化骨架和铝合金基体,说明Ti–6Al–4V骨架与基体之间的连续性,界面处硬质金属间化合物的析出,提高了复合结构界面的结合能力,能够更好地传递应力,促进Ti–6Al–4V骨架结构在复合结构中的强化效果。

(3)界面反应机制研究发现,钛–铝复合结构在真空熔炼条件下首先发生扩散反应,形成一定厚度的反应区,靠近Ti–6Al–4V区域为TiAl相,中间分布的可能为TiAl3和Ti3Al5相,最外层为TiAl2相,界面内伴随着溶质元素浓度的变化。研究结果表明,采用合理的加热温度和保温时间可以控制相的析出,提高界面结合质量,优化复合材料的力学性能。

赵朔 讲师,博士,主要从事金属增材制造与3D打印,先进材料设计与表征等方面的研究。

赵朔 讲师,博士,主要从事金属增材制造与3D打印,先进材料设计与表征等方面的研究。

参考文献