| 航空制造技术 第67卷 第22期 52-59,85 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 52-59,85 |

| DOI: 10.16080/j.issn1671-833x.2024.22.052 |

论坛 >> 复材界面改性与调控(Forum >> Interface Modification and Control of Composites)

SiC纤维增强高温合金复合材料界面问题研究进展

2.中国科学院金属研究所,沈阳 110016

[摘要] 高温合金因其强度高、用量大,已成为先进航空发动机主干材料之一。但高温合金密度大,会给发动机带来结构超重、效率低下等问题。如何降低高温合金构件重量、提高发动机效率是新型轻量化耐高温结构材料的研究重点。SiC纤维增强高温合金复合材料在减重方面展现出了潜在优势,在航空航天领域具有广阔的发展前景。SiC纤维与高温合金的界面反应问题一直是复合材料研制过程中的关键难点。为了改善界面相容性,避免高温合金与纤维发生剧烈反应,最常采用的方法是在纤维与高温合金之间添加扩散阻挡层,但是涂层材料在成型过程中容易破裂,无法起到阻挡作用。多组元构筑是一种有效的妥协方法,能够降低界面数量,有效阻止纤维被侵蚀。本文立足于SiC纤维增强高温合金复合材料的研发进展,探讨了复合材料的界面问题,对界面改善方法进行了总结,并对复合材料的界面设计进行分析和阐述。

关键词:SiC纤维;高温合金;复合材料;界面反应;残余应力

Advances of Interface Reaction in SiC Fiber Reinforced Superalloy Composites

2.Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China

[ABSTRACT] Superalloys with high strength and large consumption are one of the vital materials for advanced aero-engines. However, its high density limits weight reduction and efficiency improvement of the aero-engines. Therefore, how to reduce weight of the superalloy component and improve efficiency of the engine is the research key point for new lightweight & high temperature-resistant structural materials. SiC fiber reinforced superalloy matrix composites show attractive potential in weight savings and have promising applications in aerospace industry. The severe interfacial reaction between the fiber and superalloy is an unresolved issue in the manufacturing process of superalloy matrix composites. In order to improve the interfacial compatibility between the superalloy and fiber, the common method is to introduce a diffusion barrier layer between the two. However, barrier coatings are prone to fracture during the densification process, and the protective effect of which is weakened then. Thus multi-component construction as an effective compromising method is introduced; it reduces the amount of interfaces and prevents fibers from eroding. From the perspective of research progress of SiC fiber reinforced superalloy composites, issues regarding the interface of the composites are discussed, improving method are summarized, and interface design are analyzed and expounded.

Keywords: SiC fiber; Superalloy; Composites; Interfacial reaction; Residual stress

引文格式:孟凡玲, 徐佳欣, 孔旭, 等. SiC纤维增强高温合金复合材料界面问题研究进展[J]. 航空制造技术, 2024, 67(22): 52–59, 85.

MENG Fanling, XU Jiaxin, KONG Xu, et al. Advances of interface reaction in SiC fiber reinforced superalloy composites[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 52–59, 85.

通讯作者:孔旭,副研究员,博士,主要研究方向为纤维增强金属基复合材料。

基金项目:国家自然科学基金资助项目(52101164);中国科学院稳定支持基础研究领域青年团队计划项目(YSBR–025)。

高温合金具有优异的高温力学性能、良好的抗氧化和抗腐蚀性能,在航空航天、舰船等先进动力系统热端结构中得到了广泛应用,典型应用部位包括压气机末级盘、涡轮盘、涡轮叶片等。在先进航空发动机中,高温合金的重量占比通常可达40%以上,是影响航空发动机重量的最主要因素[1–2]。随着航空发动机的发展迭代,发动机推重比(推力/重量)持续提高,要求结构材料强度更高、密度更低。高温合金密度普遍大于7.8 g/cm3,相比其他结构材料明显偏高,减重需求非常迫切。高温合金经过长期发展,相关理论和制备工艺趋于成熟,后续强度提升空间有限,因此发展低密度、高强度、耐高温的新型结构材料显得尤为重要[3]。

复合化是新材料研发的重要途经,连续SiC纤维具有强度高、模量高和密度低等优点,使用SiC纤维增强金属基体后,可以得到比强度更高、比模量更高的金属基复合材料[4],其中纤维增强钛基复合材料取得了突破性研究进展[5–6]。与钛合金相比,复合材料强度和模量提升最高可达1倍以上,同时密度更低,减重效果非常显著[7–9]。美国ARC公司研制了复合材料活塞杆并应用于F119发动机尾喷管,减重效果达30%以上[10]。英国罗·罗公司发展了复合材料整体叶环技术,相比整体叶盘,使用整体叶环后,结构重量可降低40%[11]。面向650 ℃及以上温度的发动机热端结构件,由于钛合金抗氧化性和高温强度的限制,钛基复合材料难以满足需求,使得纤维增强高温合金复合材料展现出显著的竞争优势。

与钛基复合材料相比,纤维增强高温合金复合材料研制难度更大[12–13]。高温合金变形抗力大,复合成型温度更高,纤维和高温合金界面反应更为严重;另外纤维和高温合金热膨胀系数差别大,复合材料成型后内部存在较大的残余应力,容易产生内部裂纹[14]。目前国内外在SiC纤维增强高温合金复合材料方面都处于研究探索阶段,本文主要对连续SiC纤维增强高温合金复合材料进行介绍,对复合材料界面问题及界面改善手段进行总结与阐述。

1

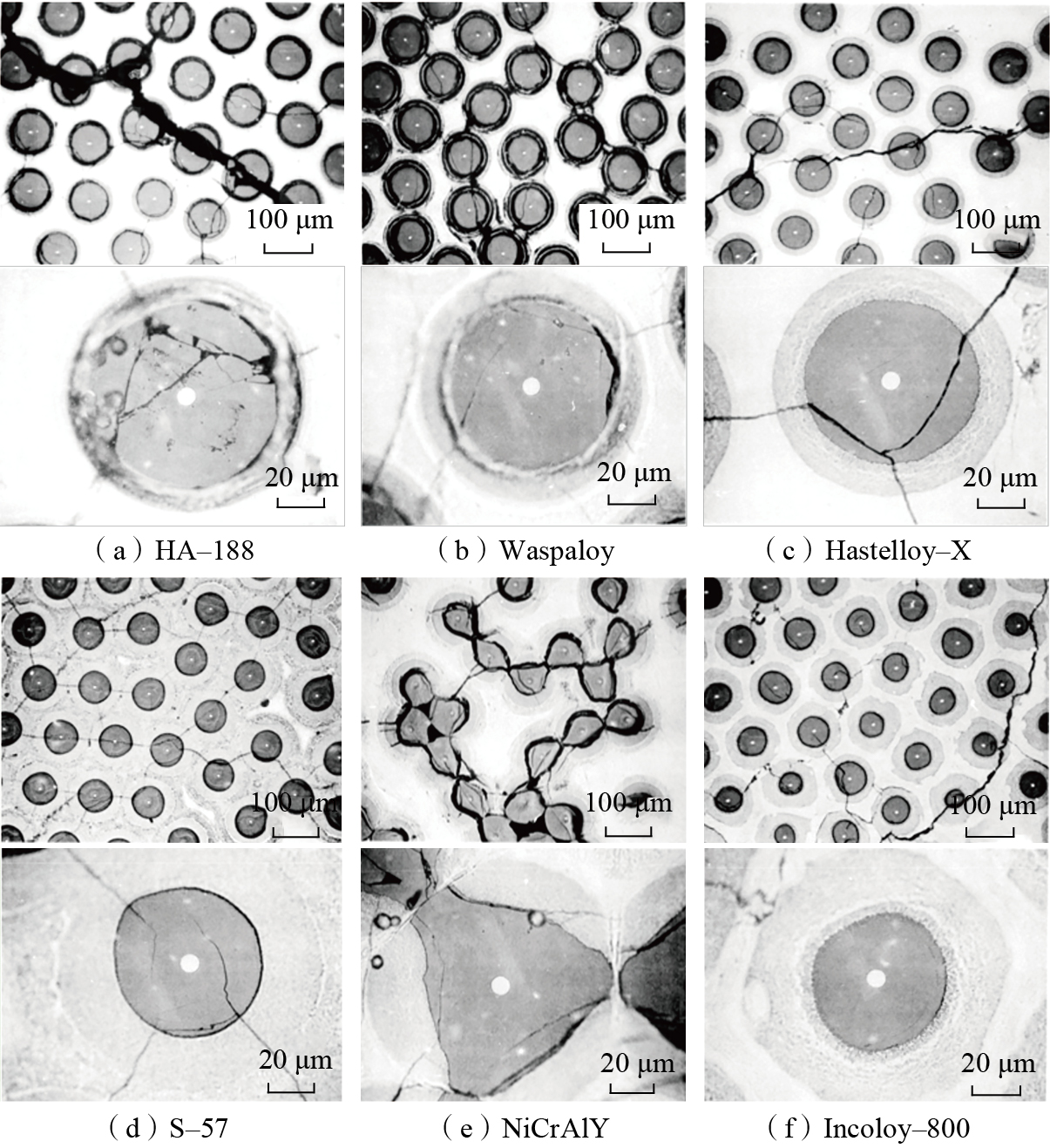

20世纪70年代,美国国家航空航天局(NASA)[15]率先开展了SiC纤维和高温合金复合成型工艺探索,尝试将SiC纤维与多种成分、不同强化方式的高温合金进行复合,高温合金牌号包括Waspaloy、Hastelloy–X、HA–188、S–57、FeCrAlY、Incoloy–800和NiCrAlY,采用热等静压工艺(HIP)首先在较低的成型温度(996 ℃/103.4 MPa/2 h)下进行高温合金和SiC纤维界面相容性评估,在复合过程中几种材料均发生了界面反应,如图1所示,其中反应程度较低的是Waspaloy、HA–188、Hastelloy–X 3种,但依旧出现了纤维被侵蚀的现象并且复合材料产生大量裂纹。同一时期,GE公司也对SiC与高温合金的界面反应进行了研究[16],采用SiC陶瓷与几种不同高温合金(Ni–50Cr、Ni–30Al、IN–718)进行热压复合,发现在1150 ℃下热处理120 h后,SiC与高温合金发生了严重的界面反应。与国外相比,受制于SiC纤维产品的禁运,国内开展此类研究较晚,在21世纪才开展高温合金复合材料的研究。李佩桓等[17]研究了SiC纤维和GH4738合金复合成型过程,采用热等静压工艺在1050 ℃/150 MPa/2 h条件下制备SiCf/GH4738复合材料,同样发现纤维与GH4738之间存在严重的界面反应,造成纤维性能的大幅降低。

图1

Fig.1

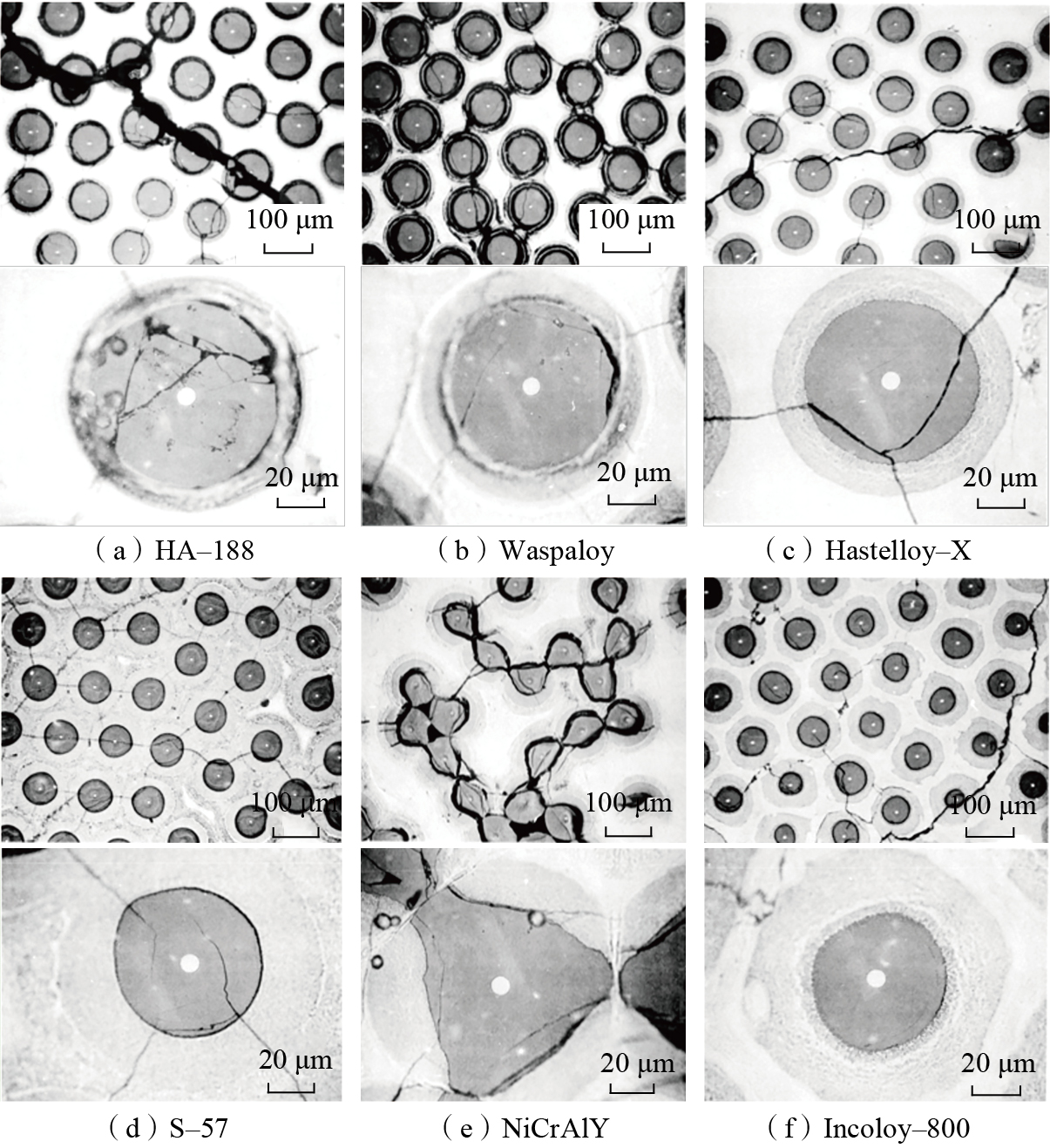

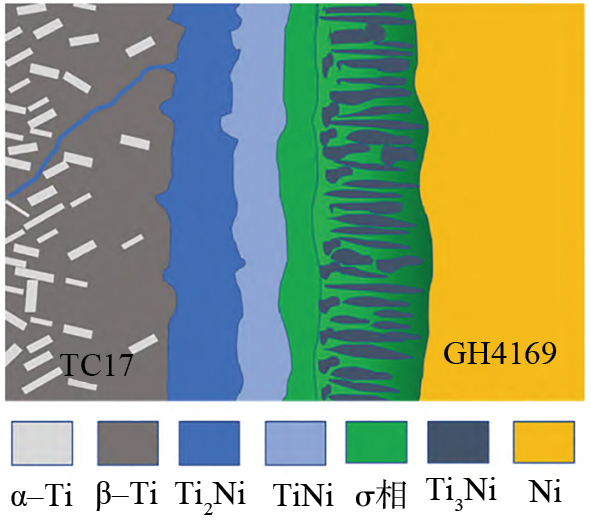

为了探究界面反应机制,分析反应产物组成,研究人员针对SiC和镍的界面反应进行了重点研究。Fujimura等[18]研究了SiC/Ni的扩散偶试验,采用高温X射线衍射仪对SiC/Ni界面反应进行了原位试验,反应条件为N2氛围、温度1072~1418 K,Ni/SiC界面在此过程中的基本反应为2Ni+SiC→δ–Ni2Si+C,其中SiC中的Si与Ni反应生成Ni2Si,C形成石墨层,Ni2Si与石墨呈交替排布。Park等[19]研究了900 ℃下退火40 h的SiC/Ni扩散偶试验,背散射电子(BSE)图像(图2)观察到的产物序列为Ni/Ni3Si/Ni5Si2+C/Ni2Si+C/SiC。Wang等[20]通过原位X射线衍射测量了Ni/Si的相互扩散,发现在Ni与Si的相互扩散过程中,Ni元素占据主导地位,扩散速率远大于Si元素,因此在界面反应过程中,Ni元素的扩散过程也应占据主导地位。

Fig.2

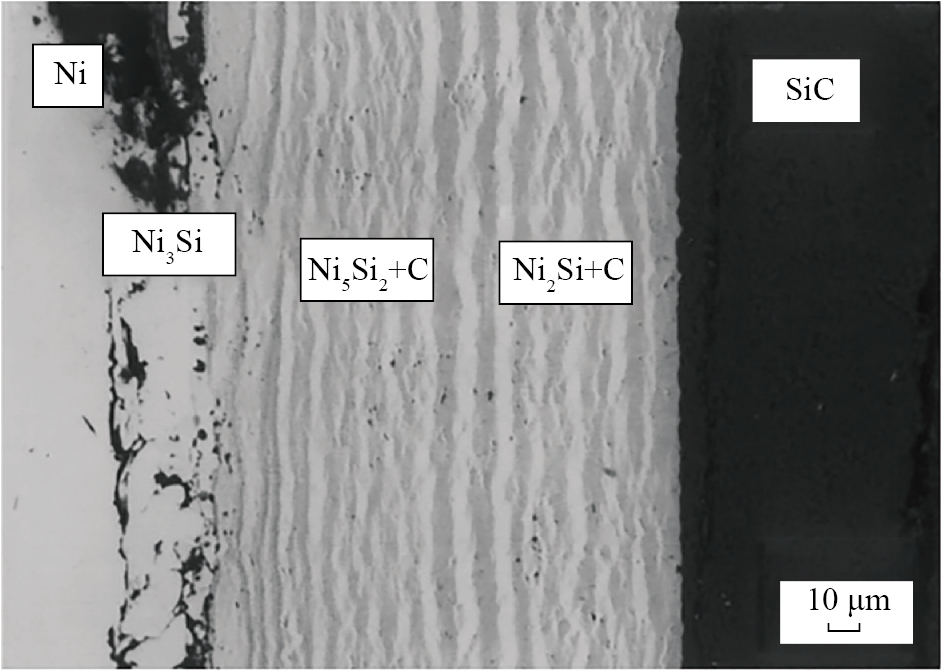

在高温合金中除了Ni元素以外,通常会加入多种合金元素以提高合金的综合力学性能,合金元素的添加使得界面反应产物变得复杂。Bhanumurthy等[21]研究了SiC/Cr反应体系,结果表明,在1000~1200 ℃的温度范围内,反应产物序列为Cr5Si3C/Cr7C3+Cr3Si/Cr7C3/Cr23C6。江河等[22]将SiC纤维与高温合金中Ni、Fe、Co、Cr、Mo、W等常见元素分别进行单独复合,采用HIP法在1050 ℃/2 h条件下进行复合成型,发现SiC纤维与Ni、Fe、Co均会发生剧烈的界面反应,甚至在SiC纤维被耗尽时,W也参与了反应;Cr、Mo、W复合过程中纤维侵蚀程度较弱,但是也出现了不同程度的开裂现象;除了将纤维单独与高温合金常见元素复合以外,研究人员还尝试采用调控元素比例以分析界面反应的程度,如图3所示,即使在Ni中添加反应程度较弱的Cr、Mo元素,SiC纤维复合成型后仍然出现了严重的侵蚀现象,这表明难以通过调控高温合金元素比例来解决Ni和SiC的界面反应问题。

图3

Fig.3

除了SiC纤维与高温合金的界面反应问题外,残余应力也是限制SiC纤维增强高温合金复合材料研发的主要因素[14]。复合材料残余应力主要由SiC纤维和高温合金的热膨胀系数差异较大所致。SiC纤维热膨胀系数约为4.5×10-6 ℃-1,高温合金热膨胀系数约为18×10-6 ℃-1,而钛合金热膨胀系数约为10×10-6 ℃-1;与钛合金相比,高温合金和SiC纤维热膨胀系数差别更大,二者复合成型后的残余应力也更为显著。热膨胀系数的差异导致复合材料成型后内部存在较大的残余应力,高温合金塑性变差后在残余应力作用下容易产生大量裂纹。

2

SiC纤维与Ni的界面反应在高温下十分剧烈,对材料性能造成极大影响,因此在SiC纤维和高温合金之间设置一层扩散阻挡涂层,用来阻挡和抑制原子之间的相互扩散和界面反应是必要的。针对高温合金和SiC纤维的界面反应问题,对SiC纤维进行表面涂层处理是研究人员广泛采用的一种方法,涂层处理可以阻挡元素扩散,防止高温合金侵蚀纤维,同时涂层材料本身也是一个过渡层,可缓解因SiC纤维与高温合金热膨胀系数差异较大而引发的残余应力问题。由于SiCf/Ni基复合材料主要应用于航空发动机热端部件上,因此对界面涂层的高温性能有较高的要求,界面涂层须具有高温抗氧化性较好、密度较低且在高温下可以保持高强度等特性。国内外学者对多种涂层材料进行了试验,研究涂层材料的阻挡效果。

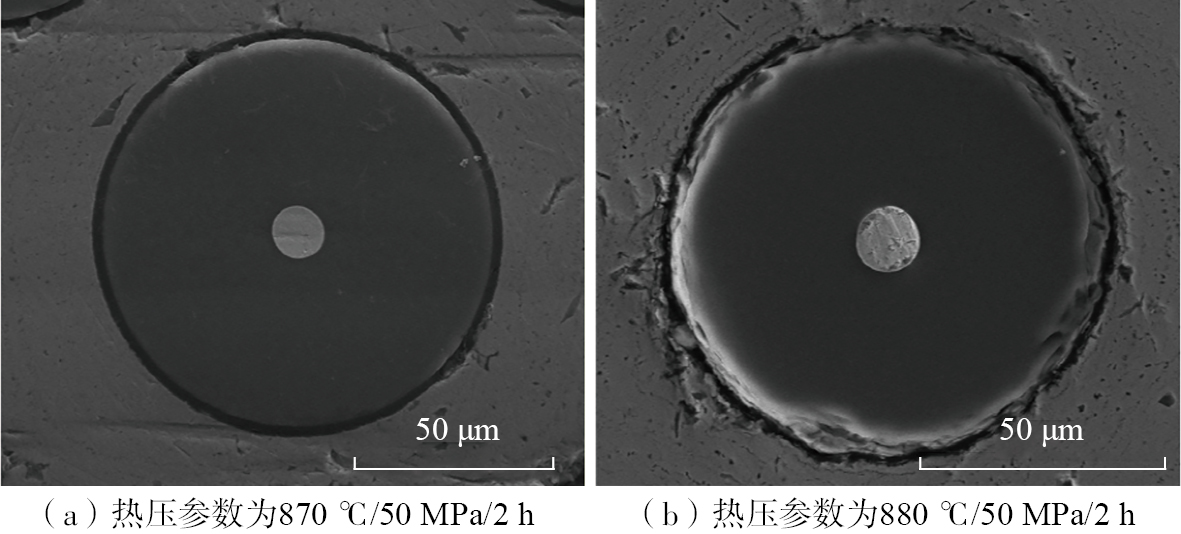

高温合金复合材料界面阻挡层主要分为陶瓷涂层和金属涂层。陶瓷涂层种类相对较多,主要包括HfC、A12O3、Y2O3等单层涂层及其复合涂层。NASA开展了HfC涂层的纤维界面改性研究[23],采用物理气相沉积方法在SiC纤维表面沉积HfC层,然后将表面覆有界面涂层的SiC纤维分别与Waspaloy、HA–188、Hastelloy–X 3种合金进行复合成型,由于添加界面扩散阻挡层后会导致SiC纤维强度降低,因此复合材料的拉伸测试结果未达到预期。Samsonov等[24]研究了Ni–Cr基合金与SiC之间的界面反应及不同涂层的扩散阻挡能力,结果表明,SiC与Ni–Cr基合金反应剧烈,需要添加扩散阻挡层改善界面相容性,其中TiN和A12O3涂层与Ni–Cr基合金基体相容,可在复合材料中起到抑制界面反应的作用。Karpinos等[25]在SiC纤维和Ni–Cr基合金之间加入A12O3涂层,结果表明,A12O3涂层可以抑制纤维与Ni–Cr基合金之间的元素扩散,但使用温度不可超过1000 ℃,否则将会发生严重的界面反应。张国兴等[26]在SiC纤维增强GH4169复合材料的制备过程中增加了Al2O3涂层,结果表明,Al2O3涂层与SiC纤维结合良好,可以阻止界面反应,但Al2O3涂层存在局部脱落的现象。林海涛等[27]对复合涂层的界面阻挡作用进行了研究,分别采用高温氧化和真空电弧离子镀法在SiC纤维表面制备C–Al2O3和SiO2–Al2O3复合涂层,通过真空热压法制得SiC纤维增强Ni基复合材料,将制得的复合材料进行热处理试验并研究了复合涂层的阻挡效果;结果表明,复合涂层可以保护SiC纤维的完整性,相比SiO2–Al2O3涂层,C–Al2O3涂层可以更好地阻挡界面元素相互扩散,但C–Al2O3涂层出现了C层扩散的现象,且涂层也存在一些微孔缺陷。张露[28]分别采用溶胶–凝胶法制备了Y2O3涂层和Y2SiO5涂层、采用电弧离子镀法和磁过滤电弧离子镀法制备了Al2O3涂层、采用反应磁控溅射法制备了Al+Al2O3涂层,并利用不同涂层对SiC纤维进行表面改性,结果表明,采用反应磁控溅射法制备的Al+Al2O3涂层效果最好。图4[28]为添加Al+Al2O3涂层的复合材料中单根SiC纤维的截面形貌,Al+Al2O3涂层不仅可以保护纤维表面的富C层,起到阻挡纤维和基体之间反应的作用,而且对纤维的拉伸性能影响不大,但是复合材料在高温下的界面稳定性不好,当热压温度从870 ℃提高至880 ℃时会发生严重的界面反应。

图4

Fig.4

在此基础上对Al+Al2O3涂层进行进一步研究,牛西茜等[29]采用磁控溅射法在SiC纤维表面先后沉积Al+Al2O3扩散阻挡层和Ni–Cr–Al合金先驱层,制备得到SiC/Ni–Cr–Al先驱丝,对先驱丝进行高温真空处理,试验结果表明,先驱丝界面保持稳定,在850 ℃/150 h和900 ℃/150 h真空加热条件下,Al+Al2O3扩散阻挡层抑制了SiC纤维和Ni–Cr–Al基体界面处元素的相互扩散和界面反应产物的过度生成,保护了SiC纤维的完整性。Larkin等[30]在SiC纤维与Ni3Al合金之间添加了Y2O3涂层,结果表明在1000 ℃热暴露试验条件下,Y2O3涂层可以发挥阻挡界面反应的作用,但是涂层有局部脱落的现象。Li等[31]对Y2O3涂层进行研究,采用磁控溅射和HIP法制得SiC/Y2O3/GH4738复合材料,结果表明,Y2O3涂层能够有效抑制界面反应,但是存在界面结合力低的问题。Chen等[32]在SiC纤维与Ni3Al基体间添加C涂层和C+Y2O3双涂层,研究结果表明,C涂层只能阻挡Al、Si元素的扩散,对于Ni元素的扩散只能起到抑制的作用,C+Y2O3双涂层比C涂层的效果好,但双涂层对Ni3Al基体不是完全惰性,涂层会与基体反应生成Y4Al2O9,并且会因体积变化生成nm尺寸的微裂纹。

相对于陶瓷涂层,金属涂层研究较少,主要包括W、Ti3Al和Ti。美国NASA进行了W涂层的纤维界面改性研究,采用物理气相沉积方法分别在SiC纤维表面沉积W层,然后将表面覆有界面涂层的SiC纤维和Waspaloy、HA–188、Hastelloy–X 3种合金进行复合成型,结果发现,当W与基体成分相互扩散时转化为金属间化合物[15]。Li等[33]对Ti3Al涂层进行研究,采用磁控溅射和HIP法制得SiCf/Ti3Al/GH4738复合材料(图5),结果表明,Ti3Al涂层在HIP过程中与GH4738高温合金发生相互扩散,涂层无法阻挡高温合金与纤维发生反应。张国兴等[26]在SiC纤维增强GH4169复合材料的制备过程中尝试使用Ti涂层,结果表明,Ti涂层不能起到阻挡元素扩散的作用。

图5

Fig.5

现有研究表明,尽管研究人员已经成功设计了碳化物、氧化物、难熔金属、钛合金、钛铝系合金等多种涂层,且添加上述界面涂层能够在一定程度上抑制SiC纤维和高温合金的界面反应,但是复合成型后高温合金复合材料的力学性能均未达到预期,界面问题仍然是研制工作中需要解决的重点问题。

3

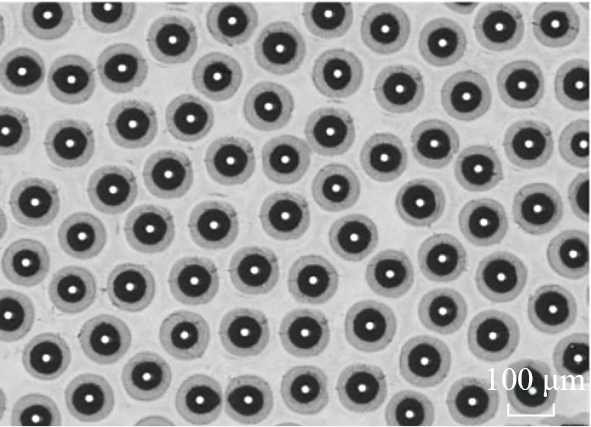

为了解决SiC纤维与高温合金之间严重的界面反应问题,孟航等[34]采用了多组元两步构筑成型法制备SiC纤维增强高温合金复合材料,研究人员以SiC纤维为增强体,TC17为过渡组元,GH4169高温合金为包套,制备了SiCf/TC17/GH4169复合材料,成型后的复合材料中SiC纤维保持完整,界面结合较好,如图6所示。前期研究结果表明[5–11],钛合金和SiC纤维具有良好的化学相容性,因此试验中在SiC纤维与高温合金之间加入钛合金作为过渡组元,可以避免高温合金直接接触纤维,从而改善界面相容性。

图6

Fig.6

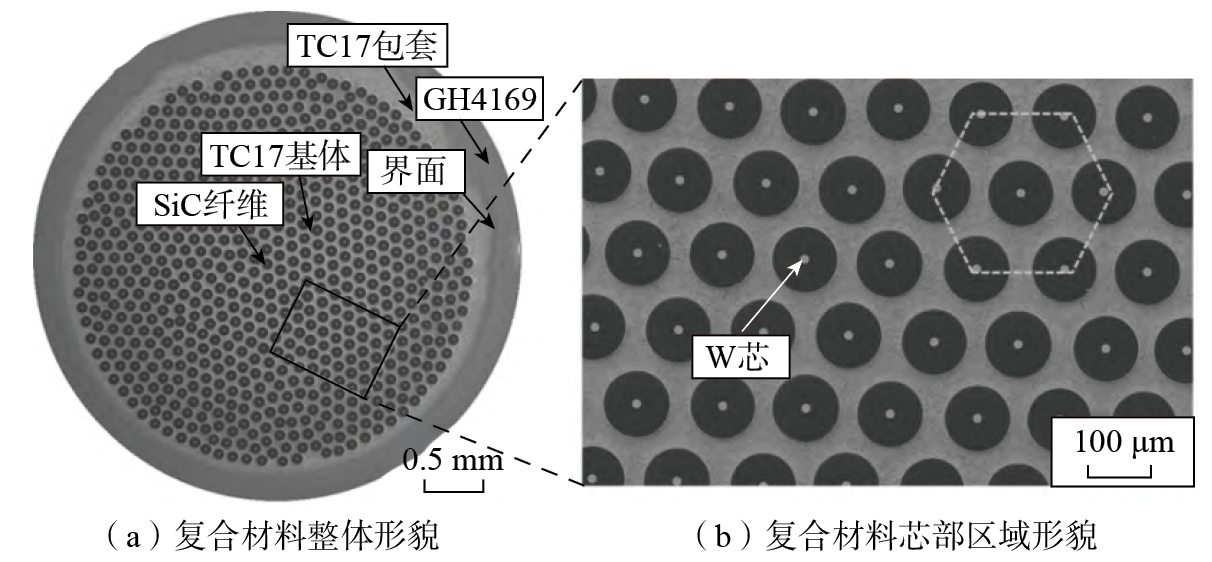

图7[34]为SiCf/TC17/GH4169复合材料界面区域物相组成,复合材料界面区域形成连续反应层,由于元素扩散形成Ti3Ni、FeCr、TiNi和Ti2Ni等反应产物,纤维和钛合金生成的碳化物层对Ni元素扩散具有阻挡作用,Ni元素未扩散进入纤维,纤维得以保持完整;研究结果表明,在SiC纤维与GH4169合金之间引入一定厚度的钛合金,构筑成型后可改善界面相容性,保证SiC纤维的完整性。

图7

Fig.7

4

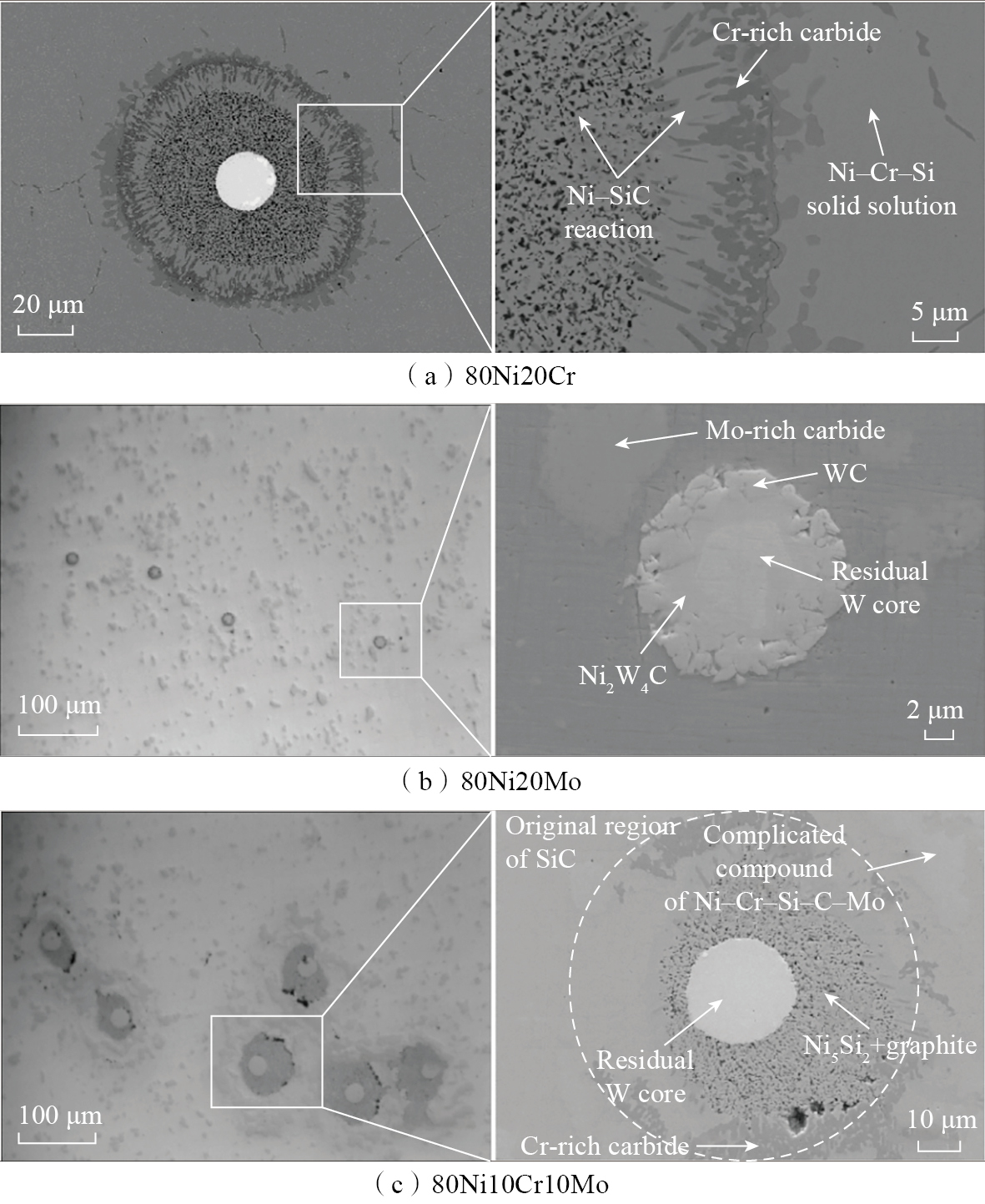

针对SiC纤维和高温合金的界面反应问题,尽管研究人员采用了多种扩散阻挡涂层来改善界面相容性,但在复合材料成型过程中界面涂层的完整性容易被破坏,导致复合材料力学性能远低于理论预期,因此对SiC纤维增强高温合金复合材料的界面反应和残余应力进行分析,有助于研究人员改善并解决上述问题。如图8所示,在SiC纤维和钛合金复合成型过程中,纤维表面的碳涂层和钛合金形成了沿圆周方向连续分布的TiC反应层,抑制了纤维和基体的元素扩散(图8(a))。然而在高温合金复合成型过程中,纤维表面的碳涂层未能和高温合金形成致密完整的界面反应层(图8(b)),高温合金侵入纤维内部,导致纤维完整性破坏、强度大幅降低。

图8

Fig.8

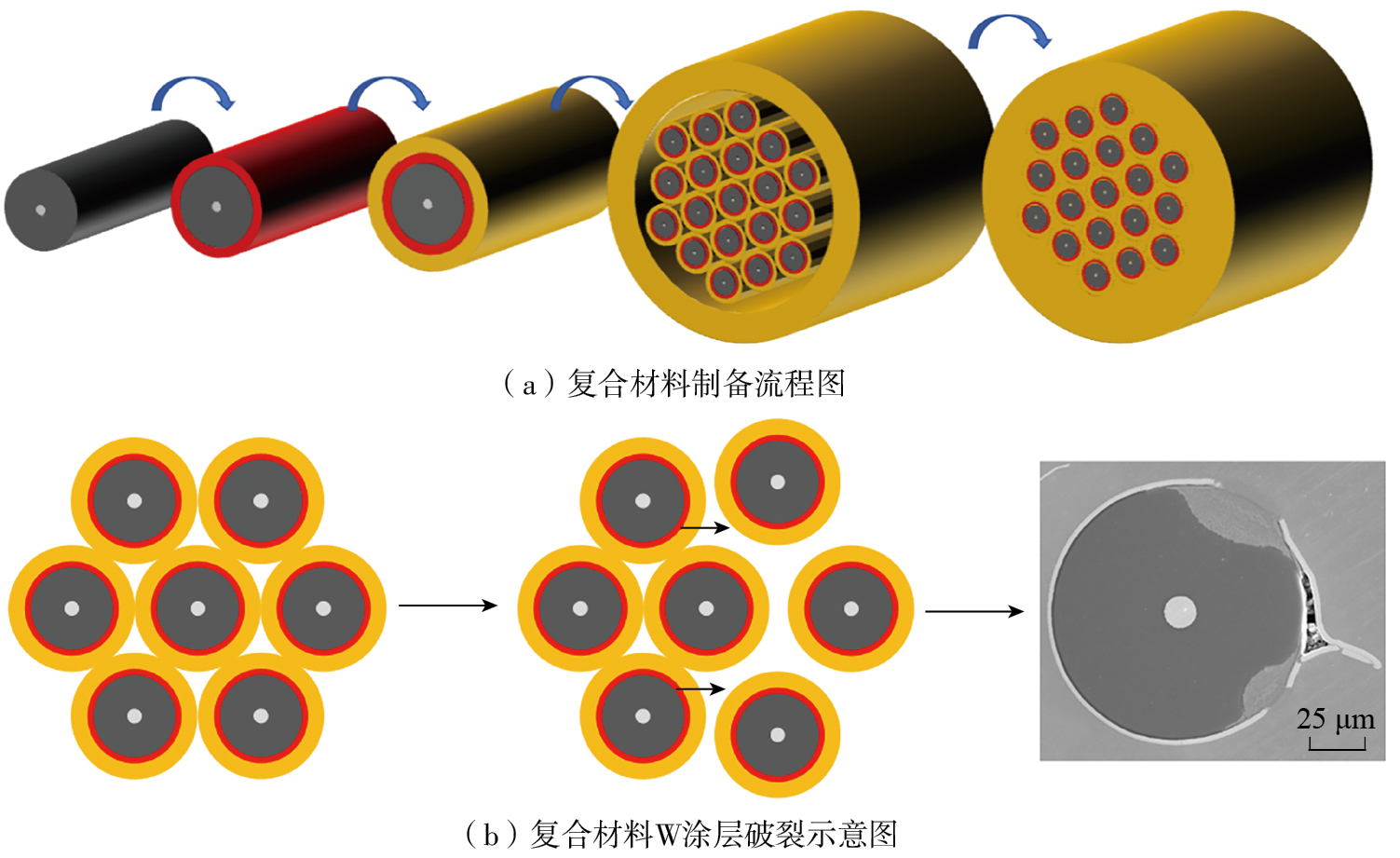

在多种界面阻挡层中,难熔金属和陶瓷等耐高温涂层稳定性好、阻挡能力强,因此研究相对较多。耐高温涂层在高温下难变形,且成型过程中容易发生破裂。高温合金复合材料制备过程通常如图9(a)所示,首先纤维表面沉积界面涂层,随后沉积高温合金得到复合材料先驱丝,再经HIP而致密化成型。复合材料先驱丝密排的致密度约为91%,受限于圆度等因素,复合材料先驱丝会偏离理想排布,在高温致密化过程中,容易发生相对错动,产生破裂。图9(b)为难熔金属W涂层在成型过程中的破裂示意图。

图9

Fig.9

与耐高温涂层相比,钛基和钛铝系涂层高温塑性变形能力强,在复合材料成型时更容易保持界面涂层完整性,但高温条件下,钛基和钛铝系涂层阻挡元素扩散的能力相对较弱。高温合金致密化成型温度通常在1000 ℃左右,导致金属元素扩散更为容易。SiC纤维直径在100 μm左右,为了避免过多金属涂层对纤维体积分数的影响,界面涂层厚度通常为几μm。在复合材料成型过程中,钛基和钛铝系涂层容易快速扩散甚至完全进入高温合金,失去了阻挡元素扩散的能力。金属涂层进入高温合金以后,容易形成脆性相,导致高温合金塑性变差。

对于纤维增强金属基复合材料,残余应力也是重要问题之一。金属基体沿纤维长度方向的残余应力可表述为

| (1) |

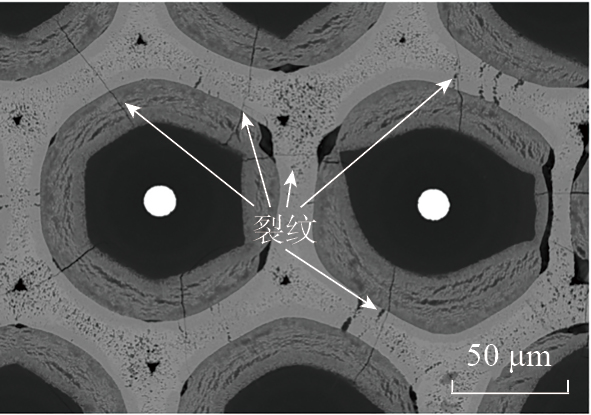

式中,Vf为纤维体积分数;Ef和Em为纤维和基体的弹性模量;αf和αm为纤维和基体的热膨胀系数;ΔT为室温和成型温度的温度差。高温合金变形抗力高,其复合材料成型温度也要比钛基复合材料成型温度高,更大的温度差也会导致复合材料残余应力大,容易在复合材料内部形成大量裂纹,如图10所示,裂纹主要形成于两根纤维之间。

图10

Fig.10

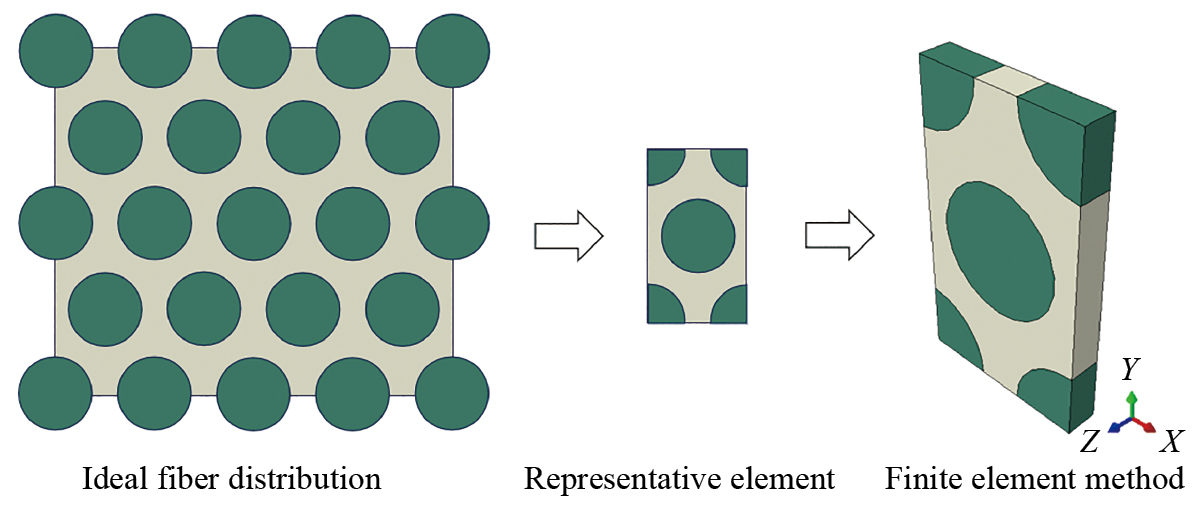

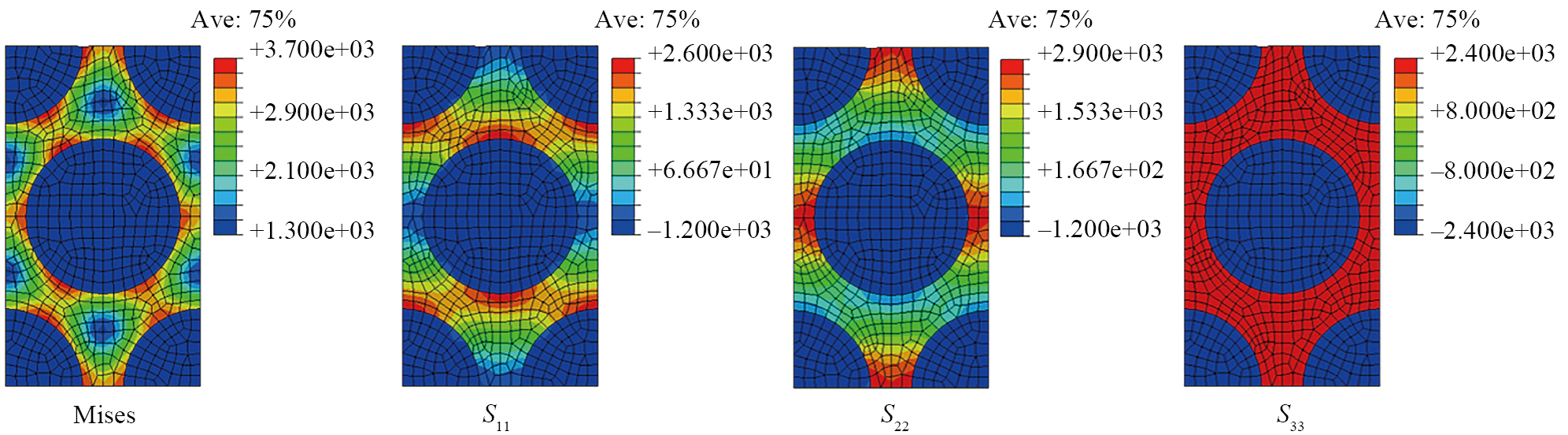

为进一步分析残余应力的分布,对高温合金复合材料进行有限元模拟,如图11所示,复合材料纤维间的体积分数为50%,取其中两根纤维间的区域为一个代表性体积元,进行有限元模拟,受力方向如图中坐标轴所示,将复合材料从1000 ℃冷却至室温,不同方向残余应力的模拟结果如图12所示(其中,Mises为米塞斯应力,S11为σxx方向,S22为σyy方向,S33为σzz方向),可知两根纤维之间的残余应力最大,易在此处形成裂纹。SiC纤维和高温合金界面反应导致高温合金塑性降低,在残余应力的作用下,复合材料内部更容易产生大量裂纹。

图11

Fig.11

图12

Fig.12

高温合金复合材料界面涂层需要满足成型过程不发生破裂和高温阻挡元素扩散能力强两个方面的要求,公开报道的陶瓷涂层和金属涂层均未能在这两个方面取得兼顾,导致复合材料成型后纤维被侵蚀。SiC纤维增强钛合金+高温合金多组元构筑的方法能使复合材料成型后纤维保持完整。前期研究人员也将钛合金作为金属涂层来制备复合材料先驱丝,但是高温成型时钛合金扩散进入高温合金,导致高温合金塑性变差、产生大量裂纹。

5

作为新型结构材料,SiC纤维增强高温合金复合材料有望替代传统高温合金用于制造航空发动机热端部件,在航空航天领域具有广阔的发展前景。SiC纤维和高温合金的界面反应问题一直以来都是制约其发展的瓶颈,高温合金中的元素会扩散进入纤维并与纤维发生反应生成脆性产物,降低纤维性能,甚至导致纤维失效。在纤维与高温合金之间设置阻挡层是目前研究最多的方法,但是涂层材料在成型过程中容易发生破裂,导致纤维受到侵蚀,在复合材料内部产生大量裂纹,从而降低复合材料性能。目前尚未有能同时满足保证纤维完整性和阻挡能力强的涂层材料。由于SiC纤维与高温合金的热膨胀系数差异较大,导致高温合金复合材料内部残余应力较大,容易形成裂纹,因此多组元构筑是一种有效的解决方法,成型后的复合材料性能较好,纤维保持完整,且不会受到高温合金的侵蚀。在高温合金复合材料研制过程中,采用整体构筑成型方案可大幅降低钛合金和高温合金的界面数量,避免复合材料内部出现大量裂纹。但是SiC纤维增强钛基复合材料芯部和高温合金之间界面性质的研究报道较少,需要开展进一步的系统性研究工作。此外,相比于其他金属基复合材料,SiC纤维增强高温合金复合材料的研制难度更大,抑制界面反应仍是该研究的关键。目前,针对SiC纤维增强高温合金复合材料的研究已经取得了一定进展,未来有望研制成功并应用于航空发动机,从而提高发动机的推重比。

孟凡玲 副教授,博士,主要研究方向为材料成型数值模拟。

孟凡玲 副教授,博士,主要研究方向为材料成型数值模拟。

参考文献