| 航空制造技术 第67卷 第22期 42-51 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 42-51 |

| DOI: 10.16080/j.issn1671-833x.2024.22.042 |

论坛 >> 复材界面改性与调控(Forum >> Interface Modification and Control of Composites)

碳纳米材料增强镁基复合材料界面调控的研究进展

[摘要] 碳纳米材料(石墨烯、碳纳米管)具有卓越的机械性能、优异的热力学稳定性和导电性,被认为是金属基复合材料的理想增强体。将碳纳米材料与镁合金复合,能够解决镁合金强度低、硬度低和模量低等问题。然而,由于镁与碳纳米材料不发生化学反应且润湿性能差,导致镁与碳纳米材料增强体的界面强度低,限制了增强体性能的发挥。利用界面调控物质改善复合材料界面结合强度是一种常用的方法。本文主要介绍碳纳米材料增强镁基复合材料的制备方法及界面调节材料的种类,着重讨论界面调节物质添加到复合材料中的方法,界面调节物质分别与增强体和基体的界面结合情况及其改善复合材料界面结合强度的作用机理。

关键词:石墨烯;碳纳米管(CNT);界面调控;镁基复合材料;原位反应;缺陷

Research Progress in Interface Tailoring of Carbon Nanomaterial Reinforced Magnesium Matrix Composites

[ABSTRACT] Carbon nanomaterials (graphene and carbon nanotubes) possessing excellent mechanical properties, outstanding thermodynamic stability, and superior electrical conductivity, are regarded as the ideal reinforcement for metal matrix composites. The employment of carbon nanomaterials in the magnesium alloy composites help to overcome the low strength, hardness, and modulus of magnesium alloys. However, due to the paucity of chemical reactions between magnesium and carbon nanomaterials and their poor wettability, the interfacial strength between the two materials is weak, thereby limiting the performance of the reinforcement. The utilization of interfacial regulatory substances is a conventional approach to enhancing the bonding strength at the interface of composite materials. This paper mainly introduces the preparation methods and types of interfacial regulatory materials for carbon nanomaterials reinforced magnesium matrix composites; focuses on the methods of adding interfacial regulatory substances to the composites, the interfacial bonding of interfacial regulatory substances to reinforcement and matrix, and the mechanism of improving the interfacial bonding strength of the composite materials.

Keywords: Graphene; Carbon nanotube (CNT); Interface tailoring; Magnesium matrix composites; In-situ reaction; Defect

引文格式:王晓军, 孙友朋, 李雪健, 等. 碳纳米材料增强镁基复合材料界面调控的研究进展[J]. 航空制造技术, 2024, 67(22): 42–51.

WANG Xiaojun, SUN Youpeng, LI Xuejian, et al. Research progress in interface tailoring of carbon nanomaterial reinforced magnesium matrix composites[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 42–51.

通讯作者:李雪健,助理教授,博士,主要从事原位自生石墨烯增强镁基复合材料设计理论、制备与加工技术的研究。

镁合金是目前最轻的工程结构材料,其密度仅为铝的2/3、铁的1/4,是轻量化制造的理想材料,在航空航天、汽车、交通运输和能源工业具有重要的应用潜力[1]。若在汽车工业中使用镁及其合金作为传统材料的替代品,可使不同零件的质量减轻22%~70%[2]。但镁合金强度低、塑性差的缺点限制了其应用。为了改善镁合金力学性能的不足,采用的主要强化手段之一就是向镁合金中加入增强体制备镁基复合材料。

碳纳米管(CNT)是由单层或多层石墨片卷曲而成的无缝纳米级管状材料,其杨氏模量为1 TPa,是钢的5倍左右;平均弯曲强度为14.2 GPa;其拉伸强度是钢的100倍、碳纤维的2倍多。此外,CNT还具有良好的电性能和热性能[3–5]。近年来,作为新兴纳米材料,石墨烯及石墨烯纳米片(GNP及GNS)在金属基复合材料领域得到了广泛关注。六角蜂窝结构中少量sp2杂化碳原子层组成的独特结构赋予了石墨烯超高的杨氏模量(1 TPa)和优异的机械强度(抗拉强度125 GPa)[6–7],且石墨烯和CNT即使在镁的熔点温度以上也不与镁发生化学反应,二者具有良好的化学相容性。因此,石墨烯和CNT是镁基复合材料的理想增强体[6,8–10]。

增强体和基体之间的界面连接对镁基复合材料的整体性能起着至关重要的作用。复合材料的硬度和强度主要取决于通过界面的载荷传递[11–14],韧性由界面处的载荷偏转所影响,塑性受到界面附近峰值应力松弛的影响。为了提高增强体材料和基体的界面结合强度,对复合材料的界面进行调控是一种有效手段[15–18]。由于镁与碳纳米材料之间的本征结构和化学特性不同,因此镁基体与碳纳米材料之间的界面存在较大差异。镁与碳纳米材料的界面结合存在以下问题: (1)镁与碳纳米材料的润湿角较大(120°); (2)即使在镁熔点温度以上,镁熔体也不能与碳纳米材料发生润湿; (3)镁与碳纳米材料在高温下不发生化学反应。因此镁与碳纳米材料的界面不是牢固的化学结合,而是碳纳米增强体直接嵌入到镁基体中,形成了界面结合强度低的机械结合[19–21],这导致复合材料在受力过程中,界面很难起到有效传递载荷、阻碍位错运动、抑制裂纹扩展的作用[22–25]。综上可知,碳纳米材料与镁基体之间的界面结构优化设计对未来发展结构功能一体化的镁基复合材料起着决定性作用[6,26–27]。

针对以上问题,本文对近年来碳纳米材料增强镁基复合材料的研究成果进行总结,归纳了能够提高碳纳米材料与镁基体界面结合强度的界面修饰工艺和界面调节物质。主要介绍了涂覆、原位自生等复合材料界面修饰工艺,以及陶瓷颗粒(MgO、ZnO等)和金属间化合物(Mg2Ni、CuMg2等)对复合材料中增强体与基体之间界面的强化效果和发挥强化作用的机理。

1

选用合适的陶瓷颗粒能有效提高复合材料基体与增强体的界面结合强度。一些金属氧化物陶瓷颗粒(MgO、Al2O3、La2O3)能够在不损害碳纳米材料结构和性能的前提下优化碳纳米材料和基体之间的结合状态[28–30]。这些陶瓷颗粒与基体之间的晶格错配度低,能够和基体形成共格界面或半共格界面的强界面结合,并且和碳纳米增强体能够发生良好的润湿,从而起到改善基体与增强体界面结合强度的作用[31–32]。

1.1

MgO陶瓷颗粒是镁基复合材料中的常见物质。在镁基复合材料的制备过程中,高活性导致镁容易在空气中被氧化而生成MgO陶瓷颗粒。Pillari等[8]发现,MgO与Mg之间的晶格错配度低,在与镁接触时两者之间会形成牢固的半共格界面,且MgO可以和CNT发生润湿。因此,理论上MgO陶瓷颗粒可以增强复合材料中镁基体与CNT的结合强度。在理论基础上,研究人员对MgO和CNT的结合强度进行了验证,Yuan等[33]通过共沉积技术在CNT的表面涂覆MgO纳米颗粒,采用超声波振荡检验CNT/MgO界面的稳定性,结果表明,经超声波(功率为100 W)振荡22 h后,MgO陶瓷颗粒仍然与CNT紧密连接,且复合材料增强体和基体的界面处没有裂纹产生,证实CNT和MgO之间形成了牢固的界面连接。因此,将MgO作为镁基复合材料的界面调节物质以优化镁基体与CNT的界面,是一种可行的方案。

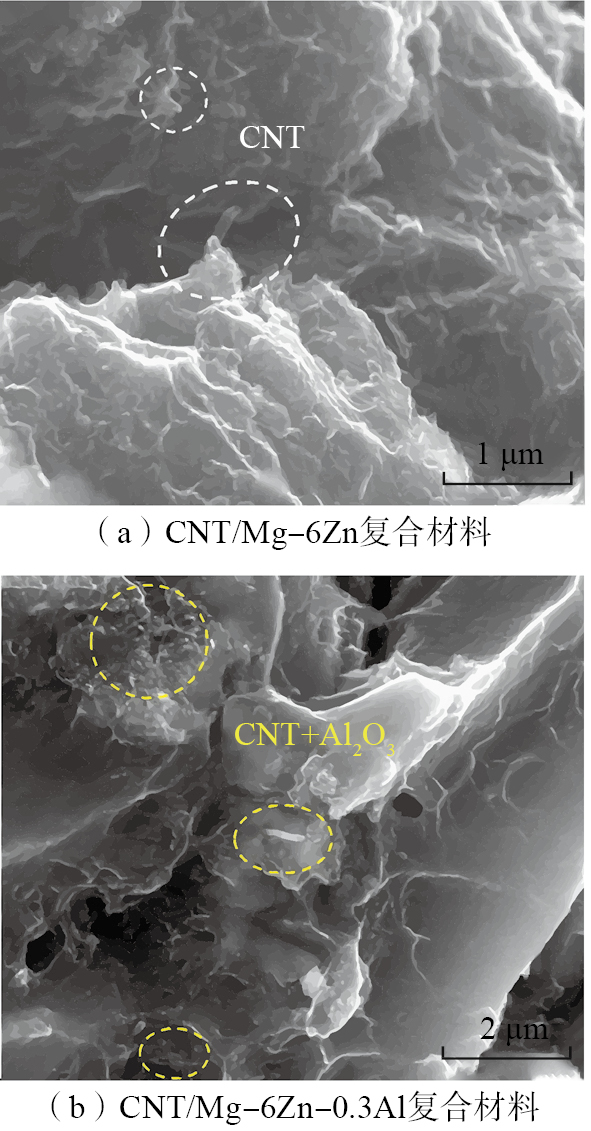

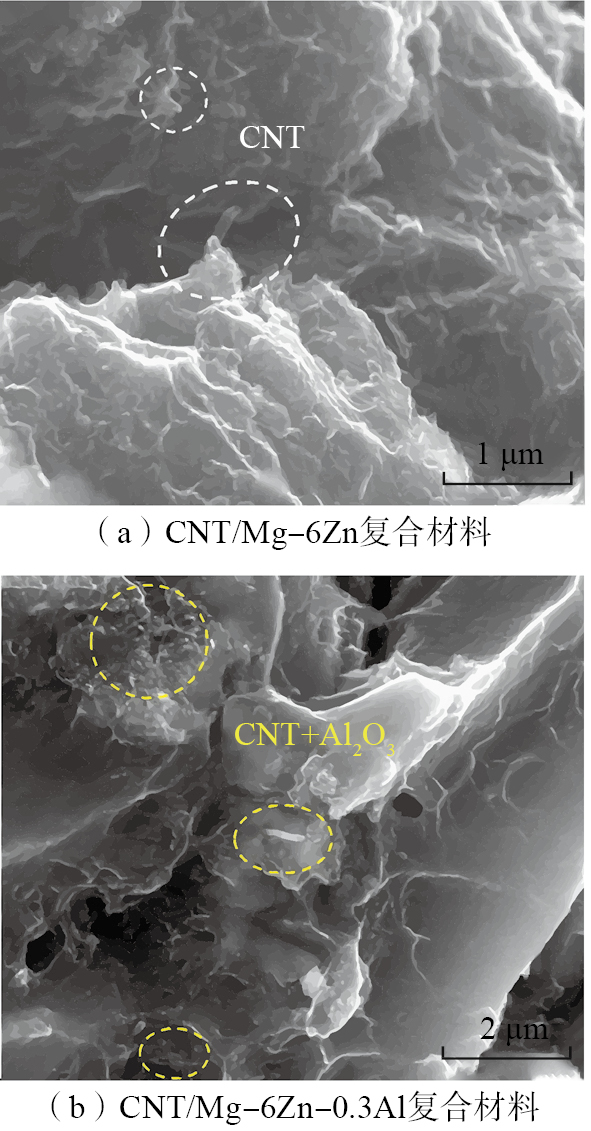

除MgO外,其他陶瓷颗粒也能对镁基体与CNT的界面起到修饰作用[28,34–35]。Shi等[22]向CNT/Mg–6Zn复合材料中添加一定量的Al元素,制得CNT/Mg–6Zn–0.3Al复合材料。图1为两种复合材料断裂表面的扫描电子显微镜(SEM)图,在CNT/Mg–6Zn–0.3Al复合材料的断裂表面观察到,拔出的CNT表面存在大量的Al2O3析出相,析出相的存在提高了Mg与CNT的界面结合强度,使得拔出的CNT在复合材料的断裂过程中起到桥连作用[36]。图2[22]为不同材料的力学性能曲线,与CNT/Mg–6Zn复合材料相比,CNT/Mg–6Zn–0.3Al的屈服强度和抗拉强度分别提高了21.1%和9.3%,表明CNT/Mg–6Zn–0.3Al复合材料实现了强度和塑性的协同提高。

图1

Fig.1

图2

Fig.2

此外,Li等[37]利用化学气相沉积技术对CNT和Al2O3颗粒进行复合,制得海胆状的CNT–Al2O3增强体材料;之后通过球磨使CNT–Al2O3增强体材料分散在镁基体中,通过粉末冶金工艺制得CNT–Al2O3/Mg块体复合材料。CNT–Al2O3增强体材料为球对称的海胆形结构,在镁基体中以交错排列的方式分散。性能测试结果显示,4% CNT(CNT质量分数为4%)–Al2O3/Mg复合材料的硬度、抗拉强度和伸长率分别比纯镁提高了38.9%、26.8%和20.9%。此外,化学气相沉积技术能够均匀地分散复合材料内部的增强体,从而避免增强体发生团聚而对复合材料的屈服强度、抗拉强度等力学性能产生负面影响[38]。

1.2

利用MgO陶瓷颗粒对石墨烯增强镁基复合材料的界面进行修饰是一种常用的手段。Wang等[39]运用第一性原理计算评估了原位形成的MgO提高Mg/GNS界面连接强度的可行性,得到不同界面的界面强度结果为Mg(0001)/MgO>MgO/GNS>Mg(0001)/GNS。MgO的存在使得Mg/MgO和MgO/GNS界面处新形成的牢固离子键和共价键相互作用代替了Mg和GNS间弱的范德华力连接。在此基础上,Wang等[31]通过化学沉积法将MgO涂覆在GNP表面,随后采用粉末触变锻造工艺制得MgO修饰的GNP(MgO@GNP)增强镁基复合材料;结果显示,复合材料中MgO纳米颗粒的尺寸约为20 nm,MgO@GNP增强体紧密地嵌入镁基体中,MgO和镁基体形成了牢固的界面连接,在GNP/MgO界面附近观察到了无序的GNP晶格和高密度的位错,说明在MgO和GNP间的界面连接处出现了畸变区域,有效促进了GNP/Mg界面结合,实现了GNP和镁基体之间的桥连作用;力学性能方面,与AZ91镁合金相比,GNP@MgO增强体质量分数为0.1%的0.1 GNP@MgO/AZ91复合材料,其屈服强度、极限抗拉强度和伸长率分别提升了31%、34%和71%,分别达到了172 MPa、263 MPa和8.7%。

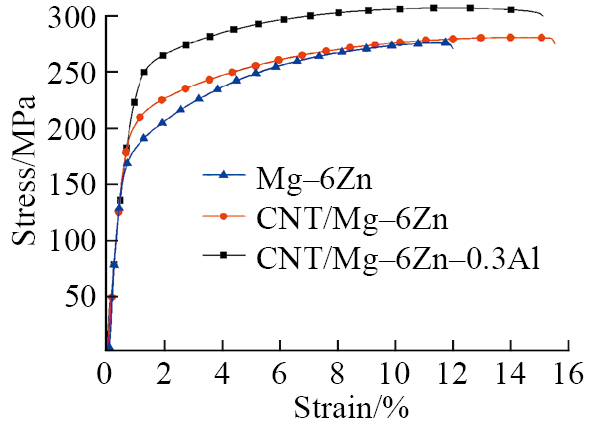

上述研究多采用涂覆工艺对碳纳米材料进行表面修饰,涂覆可以改变界面的原始结构并影响复合材料的最终性能。然而,上述涂覆过程工艺流程复杂且需要对镁粉进行球磨处理,存在安全隐患。因此,Wang等[40]通过结合超声波辅助搅拌和热挤压工艺,制得GNP均匀分散的石墨烯增强镁基复合材料,试验中,GNP被ZnO涂层覆盖,利用ZnO和镁发生的原位反应促进界面的润湿,随后采用高分辨率透射电子显微镜(HRTEM)对复合材料的显微组织进行了观察,如图3所示。结果表明,复合材料中界面产物MgO颗粒的直径为25 nm,GNP片层的厚度为0.34 nm,MgO嵌入在GNP和镁基体中,且在GNP和镁基体的结合位置处没有空隙;增强体体积分数为0.3%的复合材料屈服强度和抗拉强度分别达到了221 MPa和316 MPa,相较于纯镁分别提升了62.5%和17.5%,表明界面调节产物MgO有效改善了复合材料的界面结合。而对于未经界面修饰的石墨烯增强镁基复合材料,在断裂时会在增强体和基体的界面结合处产生裂纹[41]。这是由于石墨烯与镁基体的界面结合强度弱,该界面不能承受较大的载荷,因此会产生裂纹,且增强体含量较高时会降低基体的屈服强度、抗拉强度和塑性等。

Fig.3

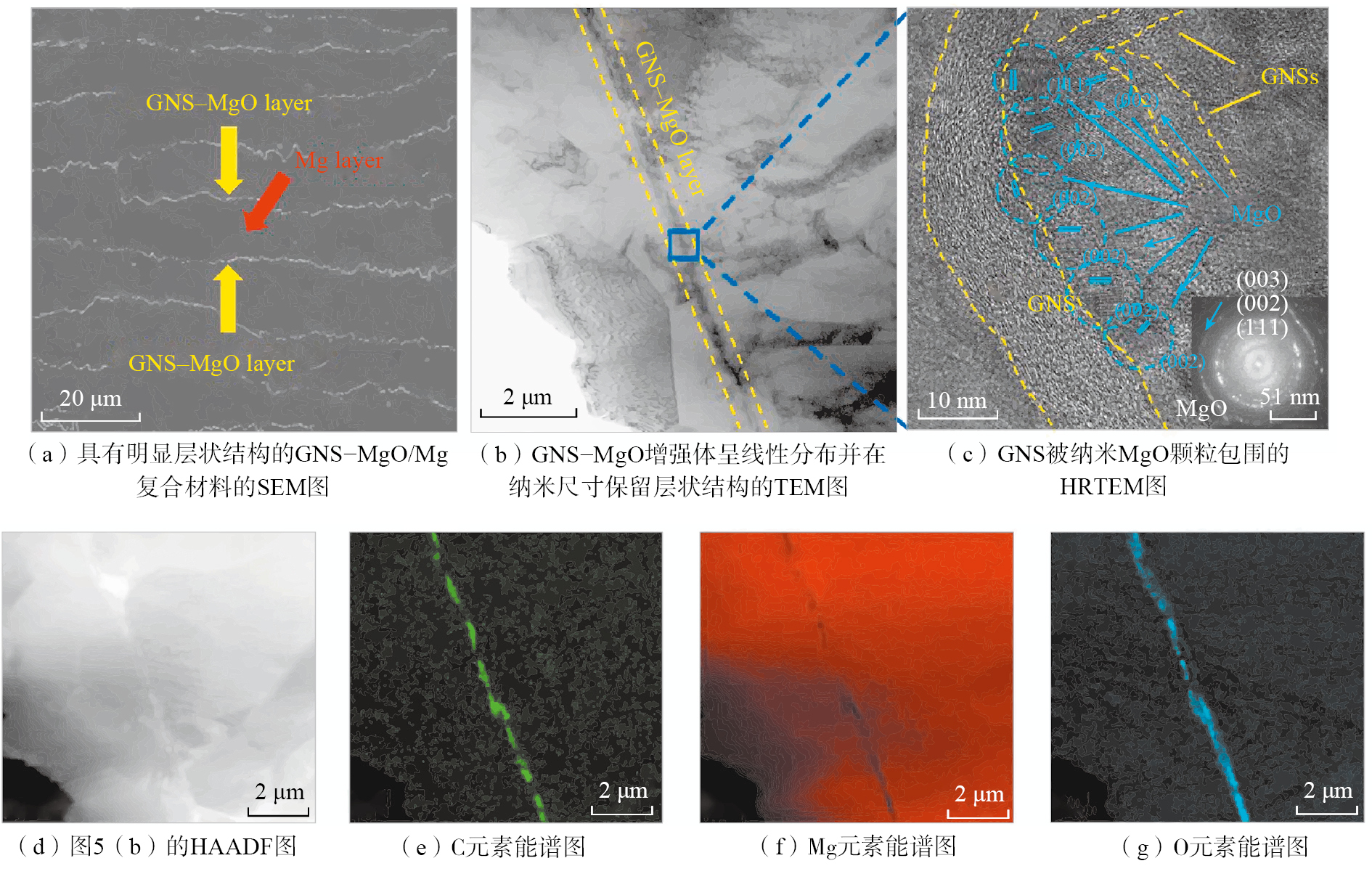

Xiang等[42]将GNS均匀地分散在溶液中,随后将溶液喷涂在已经自然氧化的镁箔上,制得GNS–MgO/Mg层状复合材料,制备步骤包括: (1)对GNS进行喷雾沉积处理形成层状单元; (2)冷/热压制得到块状材料; (3)热挤压使复合材料致密化。复合材料的制备工艺流程如图4所示。GNS–MgO/Mg复合材料的显微结构如图5(a)所示,其中黄色箭头所指的结构是GNS–MgO纳米层,在两个GNS–MgO纳米层中间的是镁基体。即使在纳米尺度上,GNS和MgO依然保持了线形的层状结构特征(图5(b)),GNS被大量不同取向的MgO纳米颗粒所包围(图5(c)),C和O的能谱图高度重叠,表明MgO起到了将载荷从镁基体传递到GNS的桥梁作用(图5(d)~(g)),其中,HAADF为高角环形暗场成像。Mg、MgO/Mg复合材料和GNS–Mg/Mg复合材料的屈服强度(YS)、抗拉强度(UTS)和延伸率(ε)见表1[42],可知通过构建显微–纳米层结构,当GNS–MgO增强体的质量分数仅为0.1%和0.03%时,复合材料的整体机械性能即可得到大幅提升;与纯镁相比,GNS–MgO/Mg复合材料的屈服强度和抗拉强度分别提升了137%和71%,伸长率提升了16.5%。此研究成果进一步表明,MgO可以作为碳纳米材料增强镁基复合材料的界面调节物。

Fig.4

Fig.5

表1

Table 1

| 材料 | YS/MPa | UTS/MPa | ε/% |

|---|---|---|---|

| Mg | 73±1 | 154±2 | 7.9±0.6 |

| MgO/Mg | 98±7 | 179±4 | 9.7±0.7 |

| GNS–MgO/Mg | 173±5 | 264±2 | 9.2±0.5 |

原位自生法能够在生成增强体的同时完成对复合材料的界面修饰,在复合材料的制备领域中具有广阔的应用前景。原位自生法利用元素之间或元素与化合物之间的化学反应在金属基体中直接合成界面调节物质[43–46]。原位自生法的制备过程简单,只需加入特定的元素或化合物即可实现界面调节物在体系中的合成;原位自生金属基复合材料中界面调节物的尺寸通常较为细小,在基体中的分布也更加均匀,能够充分发挥其强化效果[41]。由于界面调节物在金属基体中可直接生成,避免了界面调节物表面生成氧化物等杂质的可能,保证了界面的洁净程度,提高界面结合强度。

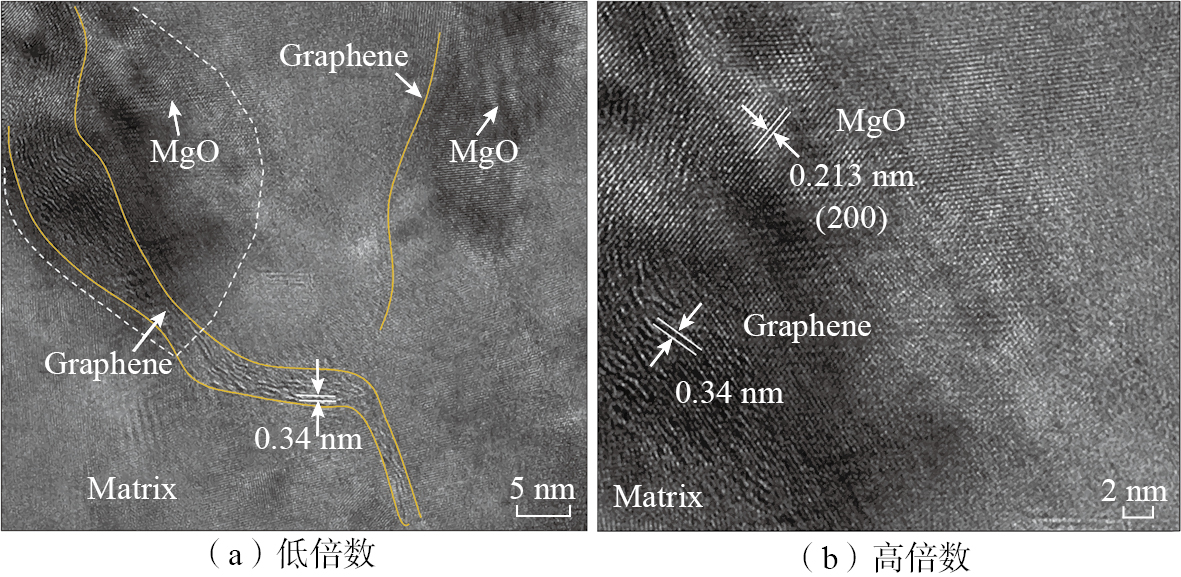

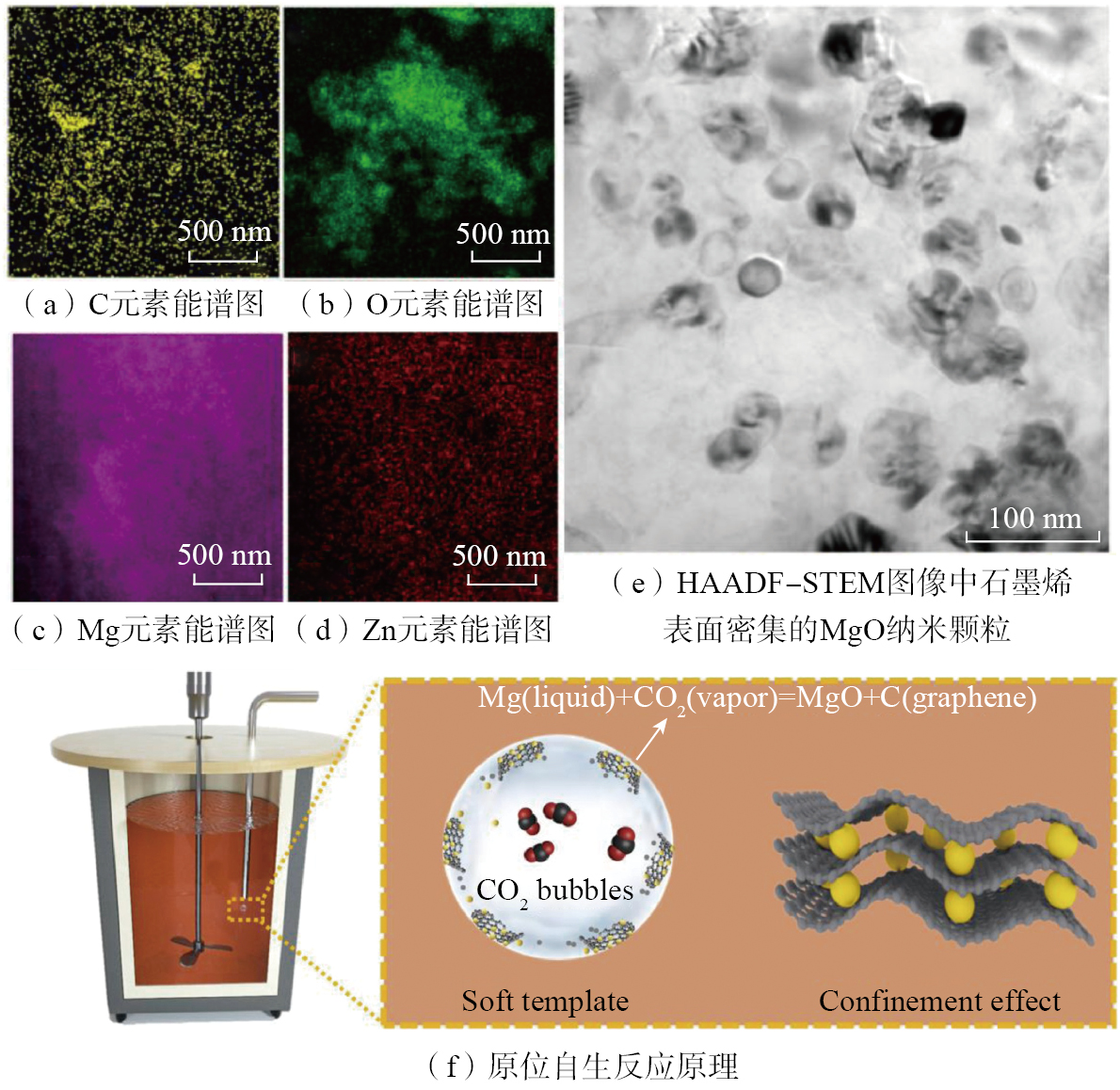

Li等[47]以Mg–6Zn合金为基体材料,CO2为生成石墨烯的碳源,通过原位自生法在合金基体内同时生成石墨烯增强体和界面调节物MgO。图6为原位反应得到的石墨烯和MgO的分布情况及反应原理,可以看出,原位反应过程中生成的MgO涂覆在GNP表面,在GNP表面实现了MgO纳米颗粒修饰。制得的挤压态复合材料界面区域由GNP、MgO及镁基体组成,随后的热挤压过程没有破坏GNP表面MgO纳米颗粒的修饰结构,因此原位反应中MgO的修饰作用使复合材料中镁基体与GNP间的简单界面关系转变为MgO与镁基体、MgO及GNP间的复杂界面关系。

Fig.6

Li等[48]在随后的研究中利用原位自生法制得GNP/Mg复合材料,实现了GNP的原位生长和GNP的表面修饰,所得复合材料中的GNP分散均匀,且与镁基体形成了很好的界面结合。图7(a)展示了GNP/Mg复合材料的微观结构,可以发现复合材料的界面结构非常致密,细小缝隙也被镁基体所填充。MgO纳米颗粒牢固地镶嵌在GNP和镁基体之间,界面被MgO颗粒修饰(图7(b)和(c))。Mg、O、C的元素分布图(图7(d))可进一步证明复合材料的界面结构。研究结果表明,GNP体积分数为0.32%的复合材料屈服强度为(259±3) MPa,杨氏模量为(48.4±0.2)GPa,比Mg–6Zn合金的相应值分别高29%和8%;当GNP体积分数增至0.61%时,复合材料的屈服强度和杨氏模量分别增至(292±3)MPa和(54.6±0.4)GPa。

Fig.7

MgO纳米颗粒修饰界面是目前的主流研究方向,但也有其他陶瓷材料可对石墨烯增强镁基复合材料的界面结合进行强化。Xiong等[17]结合烧结和热挤出工艺制备出了含有La的GNS–AZ91复合材料,在GNS和La2O3的界面结合处出现了牢固的C—O—La共价键连接。相较于AZ91–GNS,添加了La的GNS–AZ91复合材料抗拉强度提升了7.8%,伸长率提升了141.9%,分别达到了373 MPa和8.25%;说明添加La形成的La2O3修饰了GNS,同时提升了复合材料的强度和塑性。

金属活性高,在金属基复合材料制备的过程中会被空气中的氧气氧化,生成金属氧化物。而以上研究成果对于消除金属氧化物对复合材料性能产生的负面效果,以及利用金属氧化物对材料的组织和性能进行优化具有重要意义。

2

合金元素能够直接在复合材料的增强体与基体的界面处发挥作用,改善二者的润湿性。吴琼等[49]以羰基钨为前驱体,采用化学气相沉积法在CNT表面镀覆金属W,通过粉末冶金法制得W–CNT/Mg复合材料。镀W层改善了CNT与Mg间的润湿性,促进了界面结合,使W–CNT增强体发挥了良好的强化作用。当W–CNT质量分数为0.75%时,复合材料的抗拉强度达到121.87 MPa,较纯Mg提升了40.1%,表明W–CNT对镁基体起到了一定的强化作用。

合金元素除了能够形成镀层与增强体直接发生润湿以外,还能与基体反应生成金属间化合物,从而调节复合材料中基体和增强体的界面关系[13,50–53]。由于金属间化合物在生长过程中与基体或增强体存在一定的界面结合关系(一般为牢固的共格或半共格界面结合[54]),所以对于增强体和基体界面结合强度低的复合材料,金属间化合物的强化方式可以起到显著提高复合材料界面结合强度的作用。目前这种界面强化方式在镁基复合材料的研究中已经得到了验证,并得到了广泛的应用。

在以往的研究中,常将合金元素Ni涂覆在碳纳米材料的表面,因为Ni涂覆层与CNT之间的润湿性良好,并且会在界面和镁基体发生原位反应,生成金属间化合物Mg2Ni,能有效强化镁基体和CNT的界面结合[55]。Nai等[56]将粉末冶金和微波辅助烧结工艺相结合制得了含有Ni–CNT增强体(质量分数为3.0%)的3.0% Ni–CNT/Mg复合材料。烧结过程中,Mg和Ni在506 ℃时发生反应生成了Mg2Ni金属间化合物,使得Ni–CNT增强体与镁基体之间形成了牢固的化学结合;相较于纯镁,该复合材料的显微硬度、屈服强度和抗拉强度分别提升了41%、63%和38%,这主要是因为化学结合界面的形成提升了复合材料界面处的载荷传递效率。Han等[55]将Ni–CNT/Mg复合材料粉末压制成块体,随后在520 ℃下对块体进行热处理,之后进行挤压,制得Ni–CNT/Mg复合材料。结果表明,CNT与镁基体的界面处原位形成了纳米Mg2Ni相,原位形成的纳米相在界面连接过程中发生了桥连现象,Mg2Ni相与镁基体之间为共格界面,并且Mg2Ni相嵌入在CNT中,这种连接方式有利于复合材料变形过程中的载荷传递,使复合材料的机械性能得到提升[57]。与CNT质量分数为2.0%的复合材料(2.0% CNT/Mg)相比,增强体质量分数为2.0%的2.0% Ni–CNT/Mg复合材料屈服强度和抗拉强度分别提升了77%和48%,达到278.3 MPa和304.5 MPa。

上述研究成果成功实现了金属间化合物对复合材料界面的优化,为了进一步提高增强体的强化效果,研究人员对增强体在复合材料中的分散进行了优化。Liang等[58]结合超声分散和挤出工艺制得增强体分散均匀,基体合金为AZ91D的镁基复合材料。采用化学电镀工艺在CNT的表面涂覆Ni,获得Ni–CNT增强体。当Ni–CNT的质量分数为1.0%时,复合材料性能最佳,抗拉强度和屈服强度分别达到382 MPa和291 MPa,相较于AZ91D镁合金分别提升了18.7%和15%,塑性提升了40%。

综上所述,Mg2Ni是调节碳纳米材料增强镁基复合材料界面结合的主要金属间化合物。此外,其他金属间化合物也能对镁基体和CNT的界面起到调节作用。Ding等[59]首先在CNT的表面涂覆了一层Cu,随后采用热挤压和挤出工艺制得复合材料。在复合材料的制备过程中,CNT表面的Cu与镁基体发生反应生成了中间相CuMg2,界面处的CuMg2相与Mg形成了共格界面,与Cu形成了半共格界面,中间相的存在提高了复合材料中基体与增强体的连接强度。结果表明,复合材料的断口出现了大量的韧窝,是塑性断裂的典型特征,此外在复合材料的断口处观察到了拔出的CNT,说明Cu修饰的CNT在复合材料中起到了桥连的作用,有效传递了载荷并阻止了裂纹的扩展。在仅加入体积分数为0.125%的CNT后,复合材料的屈服强度和抗拉强度分别达到了243 MPa和343 MPa,延伸率达到了18.1%,硬化和强化效率分别为325%和246%。

3

与理想的石墨烯相比,实际应用的石墨烯存在结构缺陷(如Stone–Wales型缺陷、孔洞、附着的含氧成分等),会在复合材料生产过程中引入缺陷。石墨烯中含有高度对称性的sp2碳原子,极易形成对称–阻断结构,且石墨烯表面缺陷处能量较高,是发生化学反应的高活性区域,界面产物会优先在这些缺陷处形成。相比之下,石墨烯表面的无缺陷区是发生化学反应的惰性区,不利于反应产物的形成。此外,石墨烯表面的官能团还可以与界面产物形成特殊的化学键合。

基于以上理论基础,科研人员提出了一种复合材料的界面设计方法——利用石墨烯缺陷在石墨烯和基体的界面处反应得到界面调节物质。已有科研人员对此方法进行了试验验证,Chu等[60]在铜基复合材料的制备过程中,利用GNS的表面缺陷生成界面调节物质,实现了对铜–GNS界面的强化。试验中,首先利用等离子体处理GNS,使GNS表面产生缺陷但不会对GNS结构造成损伤;随后烧结过程中CuxOy氧化物原位生成于GNS的缺陷处。结果表明,当增强体的质量分数为1%时,相较于未经处理的GNS复合材料,所制备的复合材料屈服强度和抗拉强度分别提升了23%和12%,表明GNS的缺陷能够对复合材料的界面起到有利的调节作用,提高了增强体和基体的界面结合强度。

在镁基复合材料的研究中,Meng等[61]利用石墨烯表面的氧元素原位合成界面调节产物MgO。Yuan等[62]通过烧结工艺制得以MgO为界面调节物质的石墨烯增强镁基复合材料。在烧结过程中,GNP表面残留的氧与镁基体发生原位反应生成界面调节产物MgO,与周围的镁基体形成半共格界面,表现出很强的界面连接。在形成MgO的区域中出现了畸变,存在高密度位错,说明在GNP和MgO之间形成了一个牢固的界面连接。界面处的MgO纳米颗粒提高了GNP和镁基体的界面结合强度,促进了载荷从镁基体传递到GNP。当复合材料中GNP质量分数为0.5%时,与基体合金相比,其屈服强度和延伸率分别提高了76.2%和24.3%。类似地,有研究人员利用氧化石墨烯中的氧元素在复合材料中原位生成界面调节产物,Sun等[63]采用电火花烧结工艺制得氧化石墨烯增强镁基复合材料。对复合材料的微观组织进行观察发现,复合材料的界面处出现了“三明治”结构:超细晶MgO分布在GNP的两侧,且两者之间的晶格错配度仅为1.4%,形成了牢固的共格界面。复合材料的力学性能测试结果表明,当增强体质量分数为0.1%时,复合材料的屈服强度和抗压强度相较于纯镁分别提升了16%和10%,且复合材料的机械性能随增强体含量的增加而提高,当增强体质量分数为0.5%时,复合材料的屈服强度和抗压强度相较于纯镁分别提高了63%和25%,分别达到了140.7 MPa和373.2 MPa。

除此以外,石墨烯的表面缺陷还能对缺陷附近的晶粒起到细化作用。Du等[15]利用GNP的表面缺陷对复合材料的界面进行了优化,所得GNP–2/ZK60复合材料的拉伸屈服强度为263 MPa,相较于ZK60提升了63%,伸长率提升了44%。复合材料显微组织观察结果表明,GNP和镁基体界面附近的镁晶粒被明显细化,GNP被纳米镁晶粒包裹,这是因为GNP的缺陷(如褶皱、边缘及其他结构缺陷)可以作为镁晶粒的形核位点,大量形核位点的存在提高了镁的形核率,从而起到了细化晶粒的作用。界面处的纳米镁晶粒区发挥着“从硬相到软相”的过渡作用,能够有效缓解应力集中,并且分散复合材料在变形过程中产生的应变,延缓裂纹的产生,因此复合材料的力学性能得到大幅提升。

4

(1)碳纳米材料增强镁基复合材料的界面调节方式包括表面涂覆、向镁合金中添加合金元素、原位自生法和缺陷工程。其中,表面涂覆工艺应用最为广泛,缺陷工程研究较少。

(2)纳米陶瓷颗粒MgO和金属间化合物Mg2Ni等与镁基体和碳纳米增强体都有良好的界面结合。因此,将它们作为界面调节物质可以增强复合材料的界面结合强度。

(3)增强体材料和基体的界面结合强度是影响复合材料机械性能的主要因素之一。通过选择与复合材料的基体和增强体都能产生良好界面结合的界面调节物来改善复合材料的界面结合情况,最终可以达到提高复合材料强度、硬度等机械性能的目的。

近年来,有关碳纳米材料增强镁基复合材料的研究越来越多,碳纳米材料增强镁基复合材料领域的相关研究仍方兴未艾。本文主要讨论了碳纳米材料增强镁基复合材料界面调节物质的种类及其调控界面结合的方式。而目前镁基复合材料的发展仍然面临许多亟须解决的问题,例如,镁合金晶粒尺寸大,如何细化晶粒发挥细晶强化作用;镁熔体与碳纳米增强体不发生化学反应,而无法形成结合强度最高的化学结合界面;如何改变增强体的分布方式,减少变形过程中复合材料内的应力集中,分散应变,延缓裂纹产生等。这些问题的解决必将推动镁基复合材料进一步发展,也为未来各种新型增强体在镁基复合材料中的应用奠定基础。

王晓军 教授,博士生导师,主要从事高性能镁合金及金属基复合材料的制备加工理论与技术研究。

王晓军 教授,博士生导师,主要从事高性能镁合金及金属基复合材料的制备加工理论与技术研究。

参考文献