| 航空制造技术 第67卷 第22期 28-39 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 28-39 |

| DOI: 10.16080/j.issn1671-833x.2024.22.028 |

封面文章(COVER STORY)

PBO纤维复合材料界面性能研究进展

2.大连理工大学精细化工国家重点实验室,大连 116024

[摘要] 聚对苯撑苯并二噁唑(PBO)纤维具有高强度、高模量和优异的机械性能,成为树脂基复合材料中最有前景的增强材料之一。然而其表面致密光滑,化学结构惰性高,导致纤维与基体之间的界面强度较差,严重制约了复合材料性能的发挥。因此,对PBO纤维与树脂基体之间的界面性能进行调控具有重要意义。本文阐述了纤维表面的物理和化学变化如何促进界面处的黏附强化机制,系统介绍了近年来PBO纤维复合材料界面改性技术的研究进展。此外,还介绍了典型的复合材料界面模型及其机理,为复合材料界面性能的评估及改性方法提供理论依据和新思路。

关键词:PBO纤维;界面性能;表面处理;界面模型;等离子体改性

Research Progress of Interfacial Properties of PBO Fiber Composites

2.State Key Laboratory of Fine Chemicals, Dalian University of Technology, Dalian 116024, China

[ABSTRACT] Poly(p-phenylene benzobisoxazole) (PBO) fibers, due to their high strength, high modulus and excellent mechanical properties, have become one of the most promising reinforcing materials for resin matrix composites; however, their dense and smooth surfaces and high inertness of the chemical structure lead to poor interfacial strength between the fibers and the matrix, which seriously restricts the performance of the composites. Therefore, it is important to regulate the interfacial properties between PBO fibers and resin matrix. This paper expounds how the physical and chemical changes on the fiber surface contribute to the adhesion strengthening mechanism at the interface. The research progress of interfacial modification techniques for PBO fiber composites in recent years is systematically introduced. Moreover, typical composite interfacial models and their mechanisms are introduced to provide theoretical basis and new ideas for the evaluation and modification methods of the interfacial properties of composites.

Keywords: PBO fiber; Interface properties; Surface treatment; Interface model; Plasma modification

引文格式:王静, 杨爽, 陈平, 等. PBO纤维复合材料界面性能研究进展[J]. 航空制造技术, 2024, 67(22): 28–39.

WANG Jing, YANG Shuang, CHEN Ping, et al. Research progress of interfacial properties of PBO fiber composites[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 28–39.

基金项目:国家自然科学基金(51403129);航空科学基金(2024Z048054002)。

聚对苯撑苯并二噁唑(PBO)纤维具有高强度、高模量、重量轻、热稳定性好等特点,是先进复合材料中最重要的增强材料之一,被誉为“21世纪超级纤维”[1–3]。纤维增强复合材料的界面关系到基体与纤维间载荷的有效传递,另外界面损伤是复合材料损伤的关键因素,因此界面决定了复合材料的机械性能[4]。界面结合通常简化为黏附[5],附着力差一般会导致复合材料机械性能不足。在使用寿命期间,界面区域退化会使复合材料性能下降,最终无法实现其预期功能。

PBO纤维表面光滑并且具有惰性分子结构,使得复合材料的界面相容性较差[6]。在纤维表面引入足够的极性基团,通常为羧基、羟基[7]等含氧官能团,可为化学键合提供有效的位点。此外,表面处理能够引起表面粗糙化[8–9],促进聚合物基体与纤维的机械互锁,并且增加纤维与基体之间的非共价键相互作用,可以在不降低单纤维拉伸强度的情况下改善界面性能[10]。目前PBO纤维表面改性已有大量的研究,其中物理改性方法主要有等离子体处理、表面涂层、辐照,化学改性方法主要有接枝与氟化。

目前,尚不明确哪种改性技术可在保持纤维完整性的同时最大程度优化界面性能。因此,有必要突出现有PBO纤维改性方法的优缺点,为进一步发展纤维表面改性方法提供参考。本文将介绍PBO纤维表面改性的最新进展及改性PBO纤维增强复合材料的研究现状,基于现有文献总结每种改性技术的优点和局限。

1

1.1

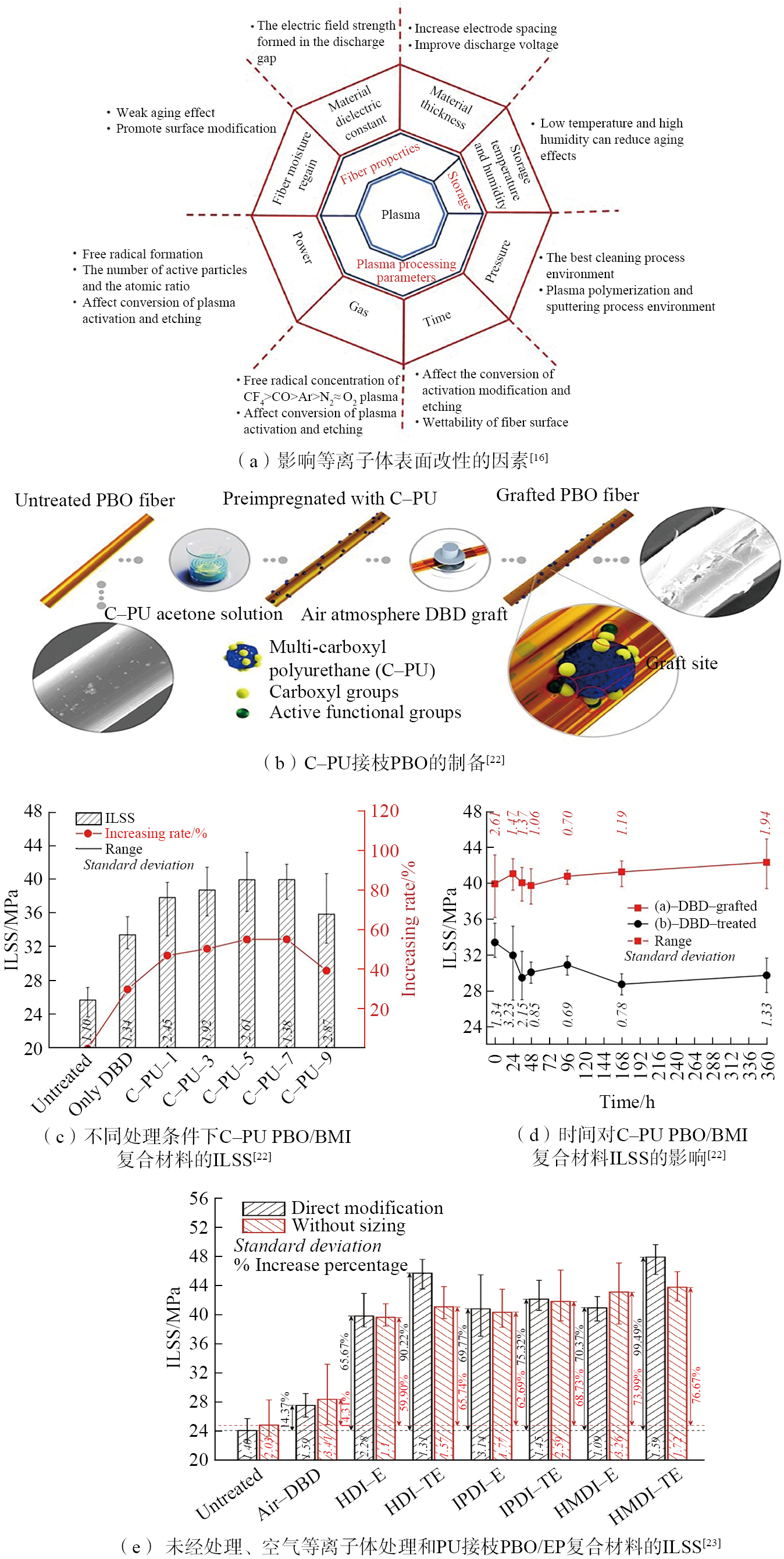

等离子体处理可以改善PBO纤维表面润湿性及表面粗糙度[11],利用高能等离子体撞击纤维表面,形成的活性自由基与含氧粒子发生反应[12],将—OH、—COOH、—C—O—等活性基团引入纤维表面[13]。图1中列出了影响等离子表面改性的因素、多羧基聚氨酯(Multi-carboxyl polyurethan,C–PU)接枝PBO的制备及其复合材料的层间剪切强度(Interlayer shear strength,ILSS)。PBO纤维经过等离子体处理后,表面产生的极性官能团可用于二次反应或处理,进一步提高复合材料界面黏附特性,如等离子体在PBO纤维表面产生的极性官能团可以促进接枝反应的发生。另外,界面特性并不是由单一参数决定的[14],等离子体处理纤维的结果受处理持续时间、功率及等离子体处理设备所用气体类型等影响[15],如图1(a)所示[16]。

图1

Fig.1

根据PBO纤维处理情况的不同,将纤维增强树脂基复合材料所测得的ILSS值进行归纳,如表1所示[17–21]。将等离子体处理与其他改性方法相结合可以进一步增强界面性能。本课题组利用大气介质阻挡放电(Dielectric barrier discharge,DBD)接枝C–PU,过程如图1(b)所示[22];研究了处理功率和C–PU浓度对复合材料产生的影响,当功率密度为44 W/cm3时,PBO/BMI复合材料的ILSS与未经处理的纤维相比提高了29.9%,当接枝的C–PU含量过多时,材料的性能因表面团聚而下降,如图1(c)所示[22];DBD接枝改性PBO的ILSS远高于仅DBD处理PBO的复合材料,证实了在PBO表面上接枝C–PU有助于长时间保持表面的高活性,避免了等离子体处理后改性效果随时间下降的缺点,如图1(d)所示[22];随后又采用在线连续空气等离子体处理制备了一系列接枝PBO–PU纤维[23],根据图1(e)可知,相比未处理纤维样品,仅DBD处理的纤维样品ILSS提高14.37%,接枝处理未去上浆剂纤维样品的ILSS增加了65.67%~99.49%。因此,与等离子体改性相比,等离子体接枝改性的复合材料具有更好的界面性能。由于温度对材料的界面性能有显著影响,本课题组研究了单丝PBO/EP(环氧树脂)复合材料在室温及高温环境下界面性能及结构对整体力学性能的影响[24],单丝拉拔试验结果显示,界面剪切强度(Interfacial shear strength,IFSS)与测试温度呈负相关。纤维增强复合材料的整体力学性能在很大程度上取决于纤维与树脂基体的界面性能和使用温度[25–26],因此有必要继续探索界面改性方法,进一步研究高温下界面行为,以改善高温环境下复合材料的力学性能。

表1

Table 1

| 等离子体所用气体 | 基体材料 | 最优处理工艺 | ILSS/MPa | 文献 |

|---|---|---|---|---|

| 空气 | 双马来酰亚胺树脂(BMI) | 放电功率密度30 W/cm3、时间12 s | 57.1 | [17] |

| 氮气 | BMI | 压强80 Pa、功率200 W、时间7 min | 62.3 | [18] |

| 氩气 | BMI | 压强80 Pa、功率200 W、时间7 min | 62.3 | [19] |

| 氧气 | BMI | 放电功率密度30 W/cm3,时间24 s | 62.0 | [20–21] |

1.2

化学蚀刻和等离子体处理通常会降低纤维的机械性能,表面涂层改性是在不改变材料本体属性和性能的前提下,在材料表面制备一层具有结合强度的涂层[27],可有效增强PBO纤维表面的化学活性和粗糙度[28]。涂层改性具有条件温和、能耗低、操作简单等优点,但是其厚度难以控制[29]。

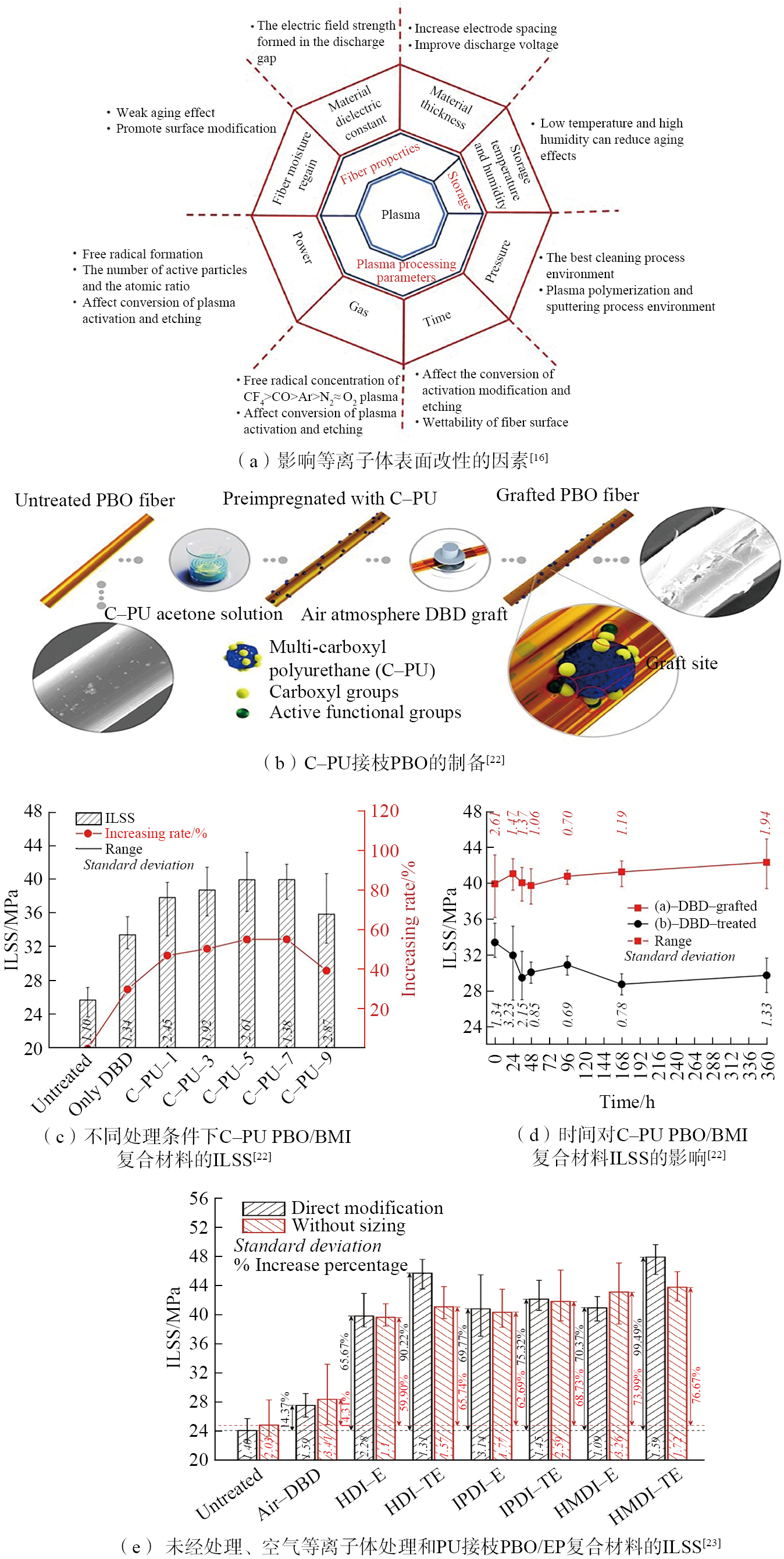

化学浴沉积(Chemical bath deposition,CBD)是一种传统而有效的涂层改性方法,Chen等[30]将分层结构Ni(OH)2/NiOOH沉积于PBO纤维表面制成蜂窝结构的均匀涂层,改性前后PBO表面形貌如图2(a)所示,该涂层由相互连接的纳米片组成,形成许多高表面能“容器”。涂层改性后材料表面自由能和表面粗糙度逐渐提高,界面附着力显著增强,PBO/环氧树脂(Epoxy,EP)复合材料的IFSS在改性后提高了46.3%。氧化石墨烯(Graphene oxide,GO)具有片状结构和丰富的含氧基团,涂覆在PBO纤维上可形成兼具粗糙和活性的表面。Shao等[31]构建了稳定的多功能PBO纤维表面,如图2(b)所示,首先通过一步水热法在羧化PBO纤维表面上原位形成棒状的基于纺锤形Fe(Ⅲ)的金属有机框架(Spindle-like iron(Ⅲ)-based on the metal-organic framework,Fe–MIL–88B–NH2),再通过氢键/π–π/酸碱相互作用,将大量μm尺度的GO片固定在PBO纤维表面,合成复合纤维PBO@Fe–MIL–88B–NH2–GO,其表面能增加了37.13%。

图2

Fig.2

金属氢氧化物环境稳定性差、GO原材料昂贵,阻碍了PBO纤维的商业应用。聚苯胺(Polyaniline,PANI)成本低,有出色的粘合性及稳定性,并含有丰富的氨基,可使PBO纤维的表面被化学活化。Chen等[32]将带正电荷的μm级PANI颗粒(充当界面增强剂)均匀地锚定在带负电荷的PBO纤维上制得PBO@PANI–x复合纤维,其制造过程如图2(c)所示;与未处理纤维相比,改性PBO@PANI–90复合材料的IFSS提高了60.16%(图2(d)),ILSS提高了54.83%。聚合物颗粒涂层能够更自然地实现纤维和基体之间的相容性,可以结合等离子体、辐照改性等方法实现复合改性。目前涂层改性正在迅速发展,有效提高了PBO与聚合物基体的界面附着力及其他性能。

1.2.1

上浆处理对纤维固有强度的损害很小[33],是物理改性中很有发展前景的一种方法。纤维与树脂基体之间形成了新的界面层,能够提高复合材料的整体性能[34]。近年来,科研人员在“相似相溶”机理的基础上,将GO[35]、碳纳米管(Carbon nanotubes,CNTs)[36]和SiO2[37]等纳米颗粒引入上浆剂中以改善界面附着力。然而,纳米颗粒的聚集成为一个不容忽视的问题。

有研究表明,用硅烷偶联剂修饰无机纳米颗粒,可以改善它与上浆剂的相容性,使之在纤维上均匀分散。Wu等[38]设计将2,6–双(2–羟基–4–氨基苯基)苯并异恶唑(2,6–bis(2–hydroxy–4–aminophenyl)benzo-bisoxazole,HABO)作为界面相容剂,选择SiO2作为纳米增强材料并采用(3–氨基丙基)三甲氧基硅烷((3–aminopropyl)trimethoxy silane,APTMS)对纤维进行改性,以获得良好的分散性;将得到的SiO2(SiO2–NH2)和HABO的浆料通过浸渍法涂覆在PBO纤维上,浸涂工艺如图3(a)所示[38]。改性后PBO/EP复合材料的IFSS和ILSS分别提高了88.4%和40.4%。随后,该课题组将功能化碳纳米球(Functionalized carbon nanospheres,CNSs)作为纳米补强剂,研制了一种新型高效水性上浆剂[36]。CNSs表面只含有C和O两种元素,其中氧的元素含量高达20.2%,丰富的含氧官能团可显著提高PBO纤维的表面活性,从而减少界面上的气泡和空隙等缺陷,促进了PBO纤维与树脂之间的机械互锁。此外,CNSs的羧基可与EP发生化学反应,进一步增强树脂与PBO纤维之间的结合力。在这些作用的协同下,PBO纤维增强复合材料的界面黏附性能得到很大改善。当CNSs质量分数为5%时,复合材料的IFSS达到最大值,比原始复合材料的IFSS提高79.6%、ILSS提高24%。

图3

Fig.3

1.2.2

偶联剂被誉为纤维与树脂基体间的“桥梁”,利用烷基链的反应活性和极性对纤维表面自由能和界面化学键能产生的较大影响,或者利用偶联剂中的基团与基体的活性基团发生反应,可粘接不同类型和具有不同性能的材料,从而改善界面条件[39]。

无机纳米填料可以赋予复合材料更好的力学性能,但是无机填料与树脂基体的相容性较差。偶联剂是无机粒子最常用的改性方法,能够有效改善填料与树脂基体的相容性,使填料均匀分散。Zhu等[40]采用溶胶–凝胶法以3–缩水甘油基氧基丙基三甲氧基硅烷(3–glycidoxypropyltrimethoxysilane,GPTMS)为偶联剂,硅酸乙酯(Ethyl orthosilicate,TEOS)为硅源,在PBO纤维表面接枝了具有多孔结构的SiO2涂层,如图3(b)所示;TEOS水解得到的硅醇在碱性条件下缩合,在纤维表面形成以硅醇为中心的纳米孔结构,凝结在纤维表面,形成纳米多孔结构;PBO/SiO2纤维与环氧树脂复合材料的IFSS值提高了114.8%。Chen等[41]以APTMS为偶联剂,采用温和水热法在PBO纤维上生长ZnO纳米线(ZnO nanowires,ZnO NWs),制备了一种新型的层次化增强材料,并接枝多面体低聚硅氧烷(Polyhedral oligomeric silsesquioxanes,POSS),其制备方法如图3(c)所示;POSS侧基的环氧基团可提高纤维与树脂间的黏附性,使纤维容易被树脂浸润,并在树脂固化过程中与树脂体系发生反应形成共价键;PBO–ZnO–POSS/EP材料的IFSS为74.1 MPa,提高了83.4%。ZnO纳米线也可与CNTs以类似的方式修饰杂化聚合物复合结构中的纤维–基体界面。ZnO NMs作为PBO纤维上的分层结构能够优化复合材料界面,达到较好的改性效果。

1.2.3

受贻贝启发,越来越多的研究人员关注到多巴胺表面涂层改性。聚多巴胺(Polydopamine,PDA)含有丰富的羟基并具有优异的粘合性能。Liu等[42]制备了PDA杂化沸石咪唑酯骨架(Zeolitic imidazolate frame-work–8,ZIF–8)合成PDA*ZIF–8膜,PDA具有—NH—和—OH基团,可以参与ZIF–8晶体的形成,并通过非均相成核法均匀生长在PBO纤维上,得到PBO@PDA*ZIF–8纤维,界面增强机理如图3(d)所示,PDA*ZIF–8膜的引入提高了纤维表面的化学活性。Song等[43]使用刚性分子PDA和柔性分子PEI(Polyethyleneimine)逐层结构构建(Layer-by-layer,LbL)(PDA/PEI)n,其原理如图3(e)所示;这种方法增加了纤维表面粗糙度和界面区域,实现了在分子尺度上的精确控制,可以最大限度地增加纤维表面的粗糙度和极性官能团;界面破坏机制由粘结破坏转变为内聚破坏,与未处理的纤维相比,IFSS和ILSS值分别增加了86.85%和80.08%,冲击强度提高了56.64%,增强了结构稳定性和破坏能量的耗散能力。使用PDA进行“活化”预处理,能够消除改性过程中酸性处理恶化纤维机械性能的问题。多巴胺表面修饰方法用途广泛、操作简单、过程温和,为构建功能化纤维表面提供了新的思路,但其反应周期长、成本高,限制了大规模应用。

1.3

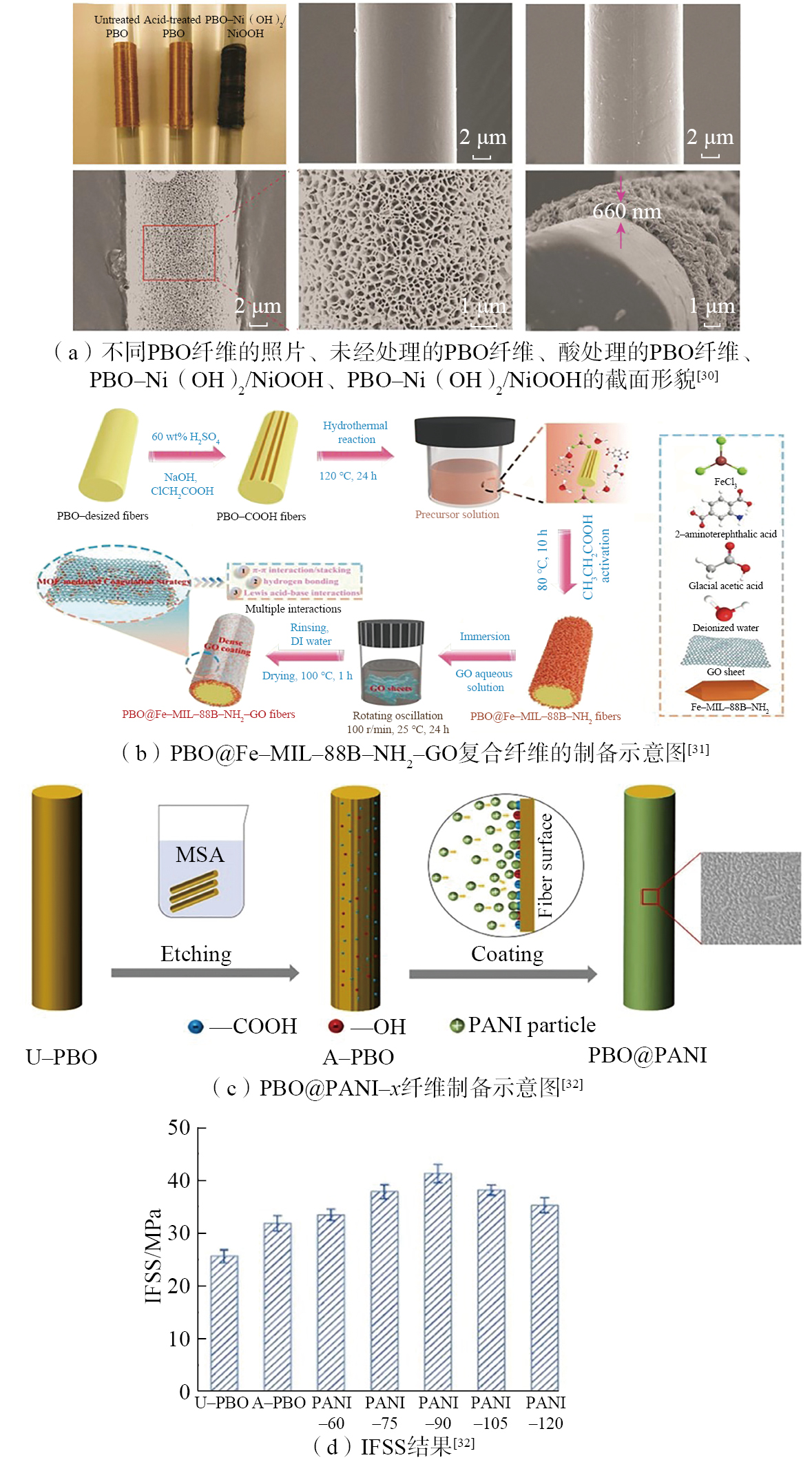

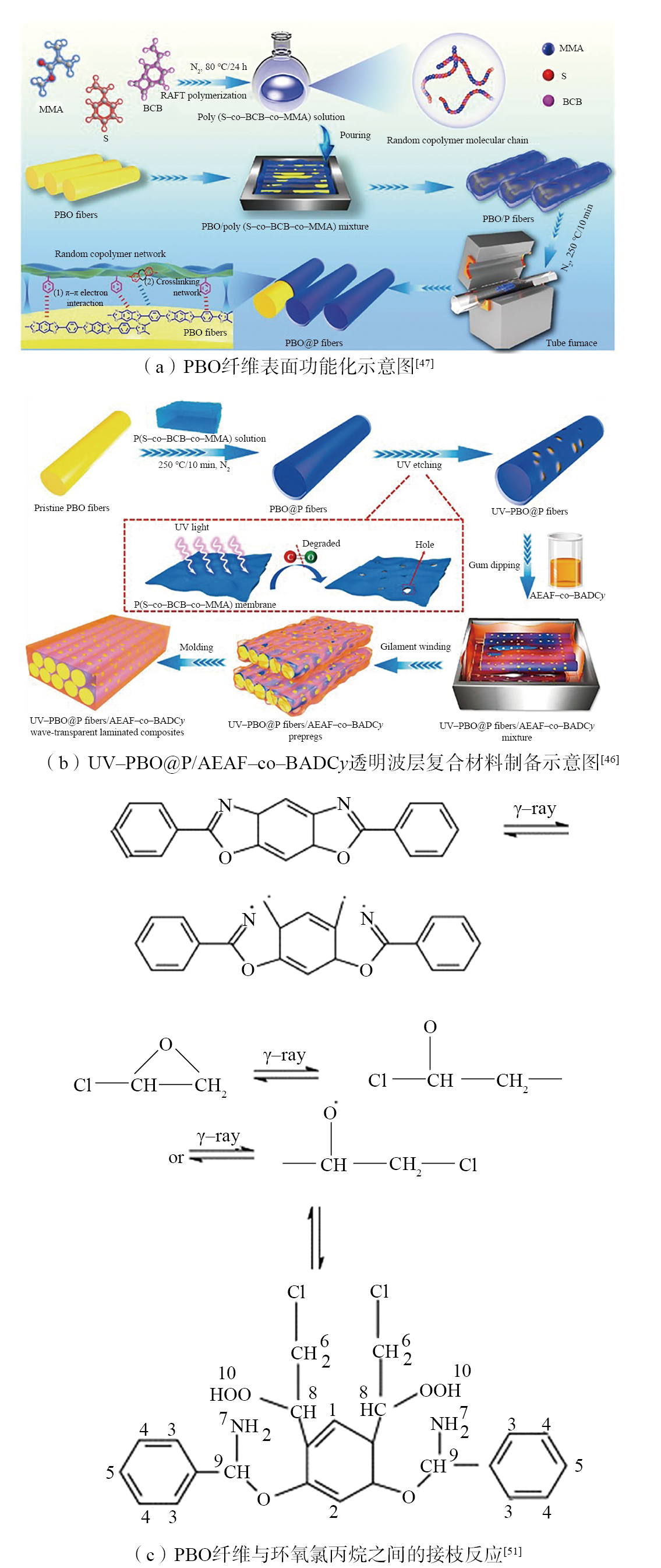

酸蚀刻[7]、等离子[44]和高能射线[45]等改性方法都是通过破坏PBO纤维的结构,生成极性基团,从而增强与聚合物基体的界面结合强度。Tang等[46-47]将紫外线(Ultraviolet,UV)蚀刻技术用于PBO表面改性,首先利用可逆加成–断裂链转移聚合方法制备了侧链中含有苯并环丁烯的无规共聚物(Random copolymers containing benzocyclobutene in the side-chain,P(S–co–BCB–co–MMA))并涂覆在PBO纤维表面,如图4(a)所示[47],当其数均摩尔质量为32300时,纤维的表面粗糙度从11 nm提高到39 nm;将改性后PBO纤维(经过UV蚀刻96 h)与改性氰酸酯树脂(Bisphenol AF/amantadine modified bisphenol A cyanate ester,AEAF–co–BADCy)复合得到UV–PBO@P/AEAF–co–BADCy复合材料,制备过程如图4(b)所示[46];其ILSS和抗弯强度为50.2 MPa和745.6 MPa,分别提高27.4%和21.6%。

图4

Fig.4

辐射技术是材料改性和合成的一种快速、简单的方法。电子束(Electron beam,EB)和γ射线是两种重要的辐射源。相比于γ射线,EB射线辐射技术在高能量、安全性和易于控制方面具有更多优势[48]。通过研究发现,EB辐射在100 mGy的用量内不会破坏PBO纤维晶体结构,且可改善纤维表面质量,电离产生的氧自由基与PBO纤维表面的官能团反应,从而增加表面自由能[49]。利用辐照技术也可完成化学法难以达成的接枝改性[50]。Zhang等[51]采用γ射线照射方法将环氧氯丙烷接枝到PBO纤维上,接枝反应如图4(c)所示,30 kGy辐照处理下,纤维总表面自由能和极性组分提高了14.5%和73.4%。辐照通过置换晶格内的原子(或电子激发)来影响晶格,使纤维的氧含量增加。从原子中剥离电子会引起形貌变化,从而在纤维表面产生活性位点。上述方法具有工业应用潜力,但需要进一步研究以提高界面黏附性能。

2

2.1

表面接枝技术是一种具有设计性的低损伤处理技术,既能改变纤维的表面形态又能产生活性官能团[52],但目前还处于理论和实验研究阶段。接枝方法大致可分为自由基捕获反应[53–54]和表面官能团反应两大类。

GO具有良好的润湿性、较大的比表面积和优异的力学性能,成为接枝技术研究的热点。Li等[55]采用溶剂热法将GO接枝到PBO纤维上,GO接枝后PBO纤维的界面剪切强度显著提高。然而,溶剂热法所需的高温环境会降低PBO纤维的力学性能。Li等[56]使用聚酰胺基胺(Poly(amido amine),PAMAM)树枝状聚合物作为桥接剂将GO引入纤维上进行改性,但PAMAM非常昂贵,规模化应用受限。Chen等[57]利用酸氧化法将硅烷和GO接枝到PBO纤维上,结果表明,与未处理的PBO复合材料相比,GO改性PBO纤维的IFSS显著提高。然而,酸性氧化只能产生低含量的官能团,这无疑会限制纤维表面的接枝密度。

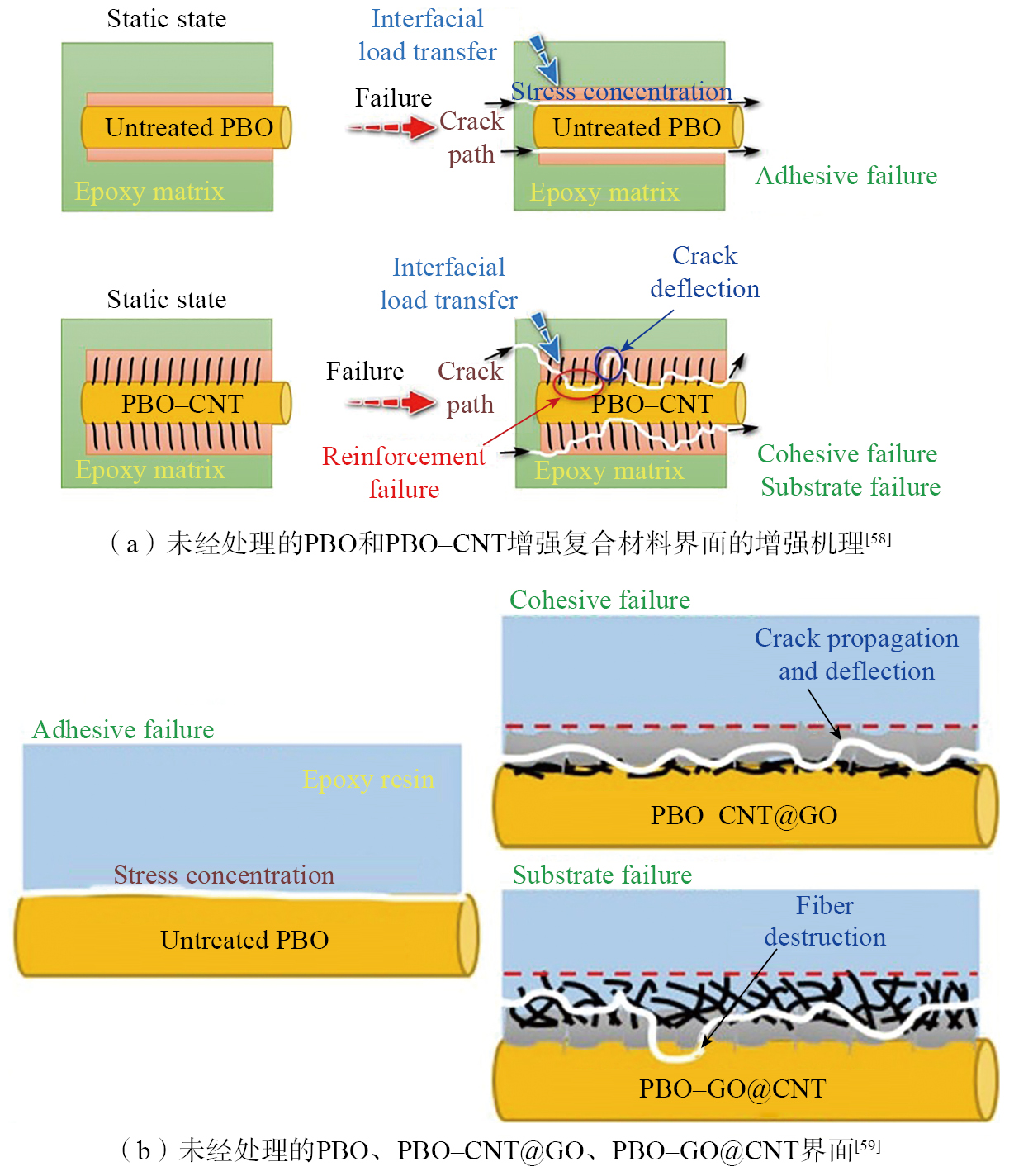

接枝具有大量反应基团的CNTs,可以改善PBO纤维与树脂的表面润湿性和界面相互作用。Song等[58]基于CNTs的强化作用,将复合材料的界面破坏模式从单一胶黏剂破坏转变为粘性破坏和基体破坏,增强机理如图5(a)所示;随后,该课题组利用CNTs和GO构建了PBO纤维复合材料的多尺度增强界面相,CNTs–GO的共接枝表现出更好的界面调节能力,复合材料力学性能进一步提高,如图5(b)所示[59]。

图5

Fig.5

2.2

表面氟化是一种新型表面处理方法,直接氟化法会改变材料表面化学结构,因高效便捷,近年来备受关注。氟气具有强氧化性且化学活性极高,即使在室温下也能形成氟自由基[60],可与PBO表面发生共价反应,将含氟活性官能团引入到纤维表面,进而改善纤维表面的润湿性,有利于提升PBO纤维增强复合材料的综合界面性能[61]。

Luo等[62]利用直接氟化法对PBO纤维表面进行改性,控制氟气压力得到不同氟化程度的纤维。氟化能够引起纤维表面化学结构的明显变化,氟化样品中—COOH的峰显著增强,有明显的—NHCO、C—F、N—F、N—F2基团峰。氟化PBO/EP的界面结合强度从24.4 MPa提高到36.3 MPa。

3

大多数宏观复合材料结构的破坏模型集中在纤维和基体的破坏模式上,而复杂的荷载和边界条件会在复合材料层合板的界面引起法向应力和剪切应力的波动,导致界面脱粘,使复合材料负载能力显著降低,但相关情况通常被忽略[63–65]。基于上述分析,建立层合板结构模型时必须考虑界面的影响。目前,大多数研究是以试验来证明复合材料中裂纹的发展和扩展的[66],仅有少数学者通过数值模拟方法在微观尺度上探究裂纹扩展的发展[67],界面模拟主要集中在分析界面强度、纤维分布、热残余应力等对复合材料的影响。虽然针对纤维增强复合材料界面性质和整体应力–应变响应的研究较多,但是对于纤维改性处理后,界面增强效果的改善及界面失效机理的研究较少。通过以下界面模型设置材料参数、补充改性机制、调整模型,进行界面模拟,可有效降低时间成本。

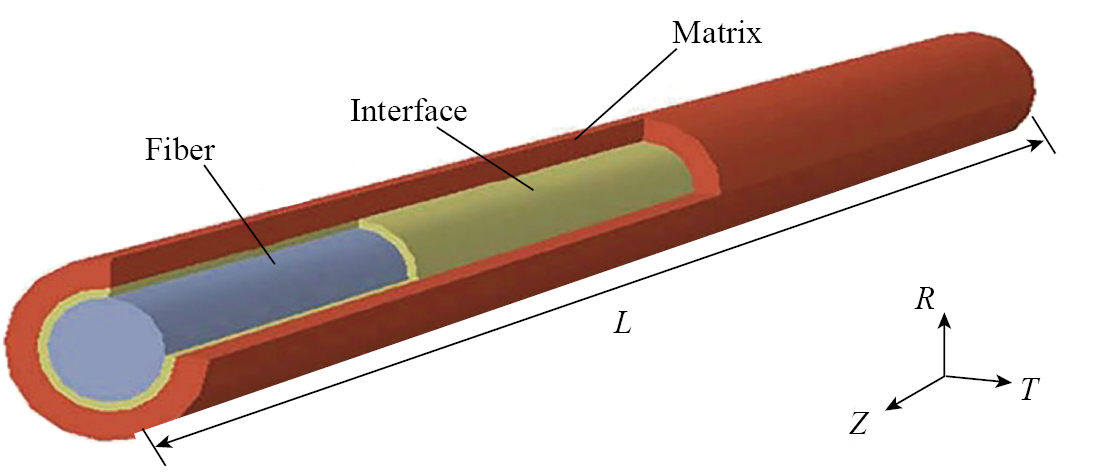

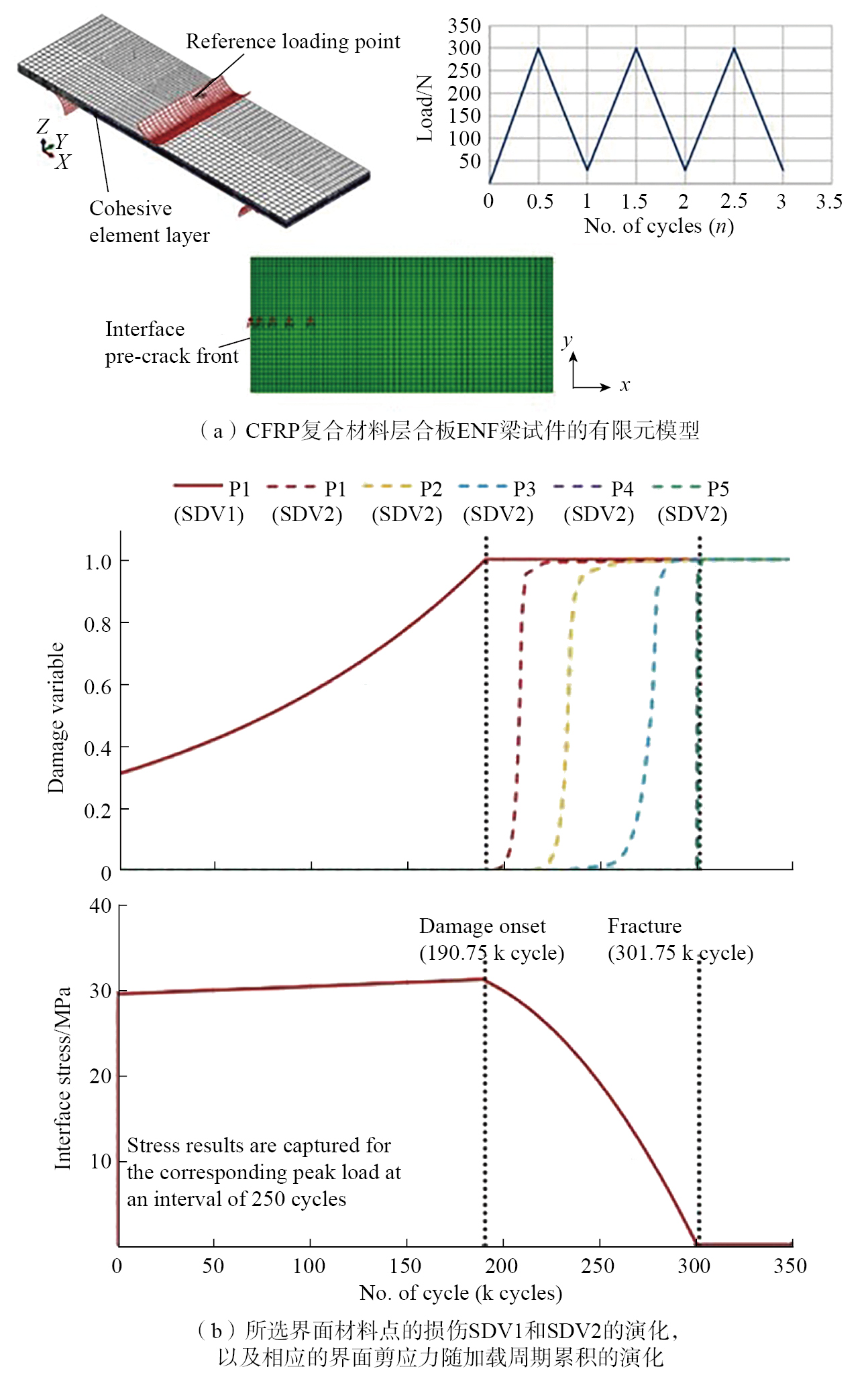

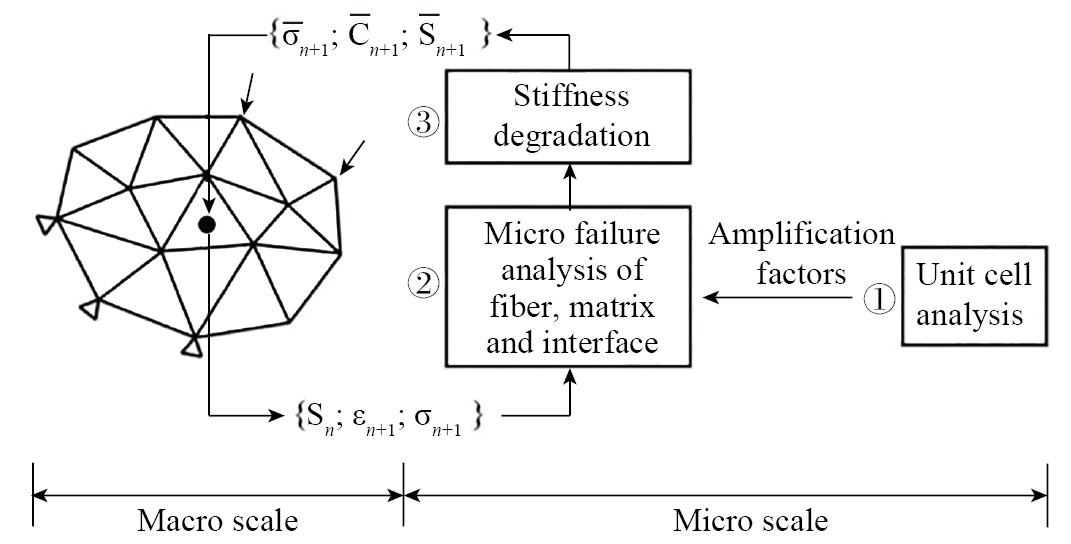

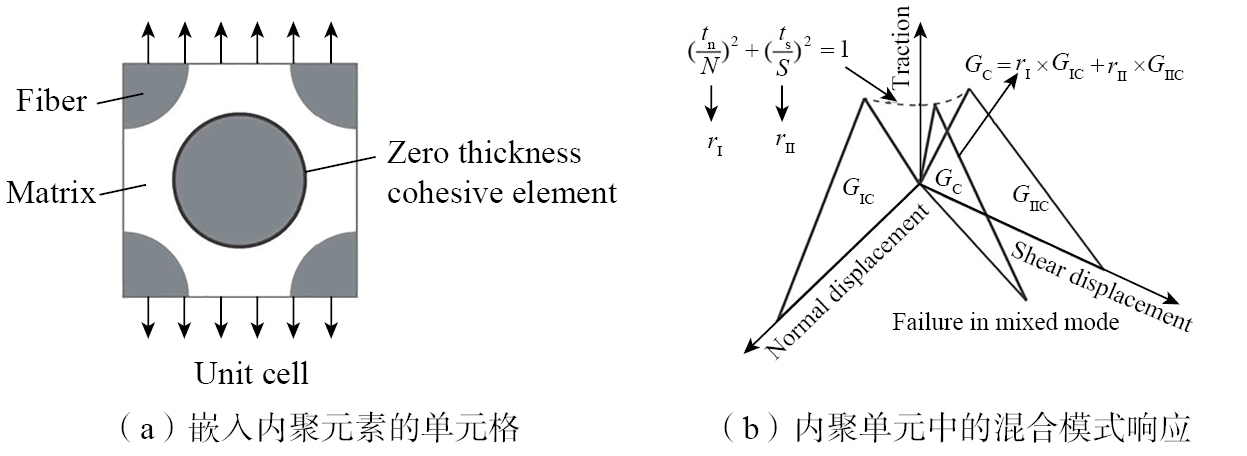

三相模型是一种非常经典的模型,其实质是将整个周期复合结构替换为具有某些初始未知有效特性的均匀等效介质,原始复合介质和等效均匀介质中存储的能量必须相等[68]。Guo等[69]提出了单纤维断裂复合试验的三相模型,在残余应力和拉伸载荷作用下,该三相圆柱体模型可以预测纤维、基体、界面分别在径向、轴向、环向的应力分布,其几何特征如图6所示;该三相模型阐明了复合材料界面对断裂韧性的影响,提供了对应力状态的准确描述和界面断裂韧性的严格计算。利用界面的软化和破坏模型,可以研究脱粘过程中的断裂表面形貌。Koloor等[70]基于内聚区模型引入一种新的循环内聚区模型(Cyclic cohesive zone model,CCZM),如图7(a)所示,CCZM用于单向碳纤维增强聚合物复合层合板的端部缺口弯曲(End-notched flexure,ENF)梁试样的研究,评估层合板界面循环弯曲剪应力,验证了层间疲劳损伤模型;在临界界面材料点计算的应用合成剪应力与预先存在的裂纹前沿相邻,在最大界面剪应力τmax=30 MPa,波动法向应力最大值与最小值的比值R=0.1处波动;层间剪切引起的损伤呈现出S型损伤演变曲线,预先存在的界面裂纹扩展开始于301750次循环,同时保持近直线前进的裂纹前沿。损伤起始变量(Damage initiation variable,SDV1)、后续损伤演化变量(Damage evolution variable,SDV2)的演化和界面剪应力随累积荷载循环次数的相应演化,如图7(b)所示[71],虽然CCZM可以准确定量描述层间疲劳破坏过程,通过测量强度、刚度和临界能量释放速率的疲劳退化特性来考虑层间损伤,但需要提供额外的材料参数来定义模型,并要对位移不连续性进行显式跟踪,因此很难捕获复杂的裂纹路径[72],而且计算时间成本高。Lou等[71]提出一种有效分析界面脱粘以及纤维和基体破坏失效的多尺度模型,其计算示意图如图8所示,该多尺度方法是一种结合微观分析精度与宏观计算效率的有效方法,是实现宏观复合材料结构界面脱粘分析的可行性方法;首先从晶胞的有限元分析中提取应力放大因子,实现界面的微观应力计算,得到界面的失效状态;再建立渐进损伤模型,根据不同的破坏机制实现材料性能的退化;然后采用CCZM与有限元法结合,在纤维与基体之间嵌入零厚度内聚单元,研究界面脱粘,内聚元素采用牵引与分离的双线性关系,如图9所示[71];通过弱界面获得界面脱粘的传播过程,通过强界面获得矩阵失效区域传播过程,利用三点弯曲试验对模型的有效性进行验证,表明数值预测与试验结果一致。

Fig.6

Fig.7

Fig.8

Fig.9

4

PBO纤维的优异物理性能使之具有广阔的应用前景,但其表面具有极大的惰性,为了最大限度地发挥PBO纤维的综合性能,须对纤维表面进行处理以提高材料界面的黏附性。化学改性和物理改性都能在一定程度上提高纤维增强树脂的界面附着力。本文介绍的等离子体改性、表面涂层、上浆剂、偶联剂、辐照改性、表面接枝、氟化改性等都可提高复合材料界面性能。大多数改性方法虽可有效改善PBO纤维与聚合物基体的界面黏附,但都以牺牲纤维的固有强度为代价。只有少数聚合物(如PDA)涂层似乎在一定程度上保持了纤维的完整性。等离子体处理是目前使用较多的纤维改性方法,但由于生产成本高,限制了大规模的生产及应用。基于目前的研究现状和发展趋势,未来需要在以下4方面进行深入研究。

(1)使用复合改性方法,探索几种方法结合改性或者开发新的改性技术,以避免PBO纤维在加工过程中的力学性能损失。

(2)充分利用数学和计算机相关软件对复合材料界面脱粘过程进行动态模拟,构建并优化数学模型,探索其破坏机制。

(3)在PBO表面改性过程中避免使用有毒、有害化学物质,以保护环境。

(4)目前的研究工作缺乏对纤维表面改性大规模工业化的探索。因此,在今后的研究工作中应进一步探索大规模工业化,以促进高性能PBO纤维复合材料的制备、开发及广泛应用。

王静 副教授,博士,研究方向为先进聚合物基复合材料表面与界面。

王静 副教授,博士,研究方向为先进聚合物基复合材料表面与界面。

参考文献