| 航空制造技术 第67卷 第22期 14-27 2024-11-15 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.22: 14-27 |

| DOI: 10.16080/j.issn1671-833x.2024.22.014 |

专稿(FEATURE)

高强韧铍铝合金界面结构调控研究进展

2.哈尔滨工业大学郑州研究院,郑州 450000

[摘要] 铍铝合金因具有轻质、高比刚度、高比强度等优异性能,有望成为我国新一代航空航天装备轻量化的关键材料。但铍与铝室温下相互固溶度低且无金属间化合物生成,界面结合差,制约了铍铝合金强塑性性能的提升。本文综述了铍铝合金界面结构调控的研究现状,包括铍–铝界面结构特性、铍相形貌、BeO调控及基体合金化,并重点讨论了以基体合金化成分设计来调控铍–铝界面结构的相关研究进展,期望为铍铝合金及相似体系的材料成分设计优化和性能提升研究提供参考与借鉴。

关键词:铍铝合金;铍–铝界面;界面结合强度;BeO;基体合金化

Research Progress on Interface Structure Control of High Strength and Toughness Beryllium–Aluminum Alloy

2.Zhengzhou Research Institute, Harbin Institute of Technology, Zhengzhou 450000, China

[ABSTRACT] Beryllium–aluminum alloy is expected to become a key material for the lightweight of China’s new generation of aerospace equipment due to its excellent properties such as light weight, high specific stiffness and high specific strength. However, beryllium and aluminum have low solid solubility at room temperature and do not form intermetallic compound, resulting in poor interface bonding, which become the key to restrict improvement of the strength and plasticity of beryllium–aluminum alloy. In this paper, research status of the interface structure regulation of beryllium–aluminum alloys is reviewed, including the structural characteristics of the beryllium–aluminum interface, morphology of the beryllium phase, regulation of BeO, and alloying of the matrix. This paper focuses on the research progress of matrix alloying composition design to regulate the beryllium–aluminum interface structure, expecting to provide reference for the research on material composition design optimization and performance improvement of beryllium–aluminum alloys and other similar systems.

Keywords: Beryllium–aluminum alloy; Beryllium–aluminum interface; Interfacial bonding strength; BeO; Matrix alloying

引文格式:陈国钦, 韩智超, 杨文澍. 高强韧铍铝合金界面结构调控研究进展[J]. 航空制造技术, 2024, 67(22): 14–27.

CHEN Guoqin, HAN Zhichao, YANG Wenshu. Research progress on interface structure control of high strength and toughness beryllium–aluminum alloy[J]. Aeronautical Manufacturing Technology, 2024, 67(22): 14–27.

通讯作者:杨文澍,教授,博士生导师,研究方向为金属基复合材料。

基金项目:国家重点研发计划(2024YFF0728401);黑龙江头雁团队项目;哈尔滨工业大学青年科学家工作室。

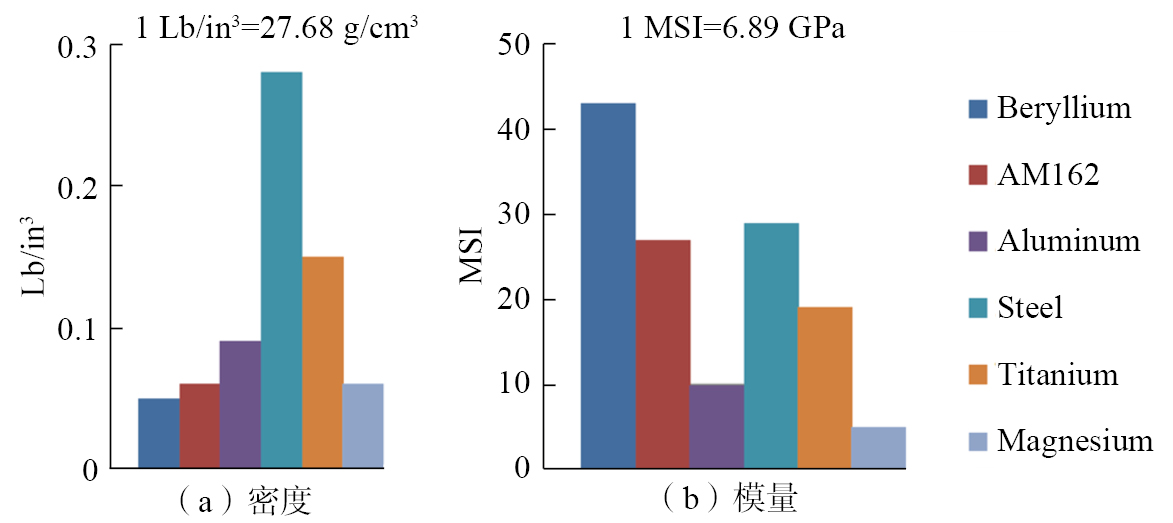

新一代航空航天装备要求其结构材料具有更高的比刚度和比强度性能[1]。铍铝合金兼具了铍的轻质、高模量和铝的可加工性、高延展性等优点,可获得优异的比强度、比刚度性能[2–3]。例如,目前美国Materion公司研制的铍铝合金AlBeMet162(简称AM162,铍质量分数62%)的比刚度达到了91 GPa/(g·cm–3), 是传统航空航天结构材料(铝合金、镁合金和钛合金)的3~4倍[4–5]。因此,铍铝合金有望成为我国新一代航空航天装备轻量化的关键材料。

美国从20世纪60年代开始铍铝合金的研发工作,已形成多系列、多牌号产品,包括Starmet公司(原Nuclear公司)与Lockheed公司合作生产的“Lock–alloy”(Be–38Al),Materion公司生产的AlBecast和AlBeMet系列,IBC Advanced Alloys Corp公司生产的Beralcast系列[6–9],并规模化应用于F–35战斗机及至少150颗在轨运行卫星的结构件[10–11]。目前国内仅有西北稀有金属材料研究院、中国工程物理研究院材料研究所、哈尔滨工业大学等少数单位开展铍铝合金相关的研究工作[12–14]。材料的强塑性指标及规模化应用水平与美国相比仍有较大差距,不能满足我国航空航天装备的设计需求。

界面在材料中起着传递载荷、调节应力分布、阻碍裂纹扩展等关键作用[15–16],而制约铍铝合金性能提升的关键难点之一就是铍–铝较低的界面结合强度,易造成界面脱粘,导致材料强度低[14]。因此提高铍–铝界面结合强度对提升铍铝合金强塑性性能至关重要。

1

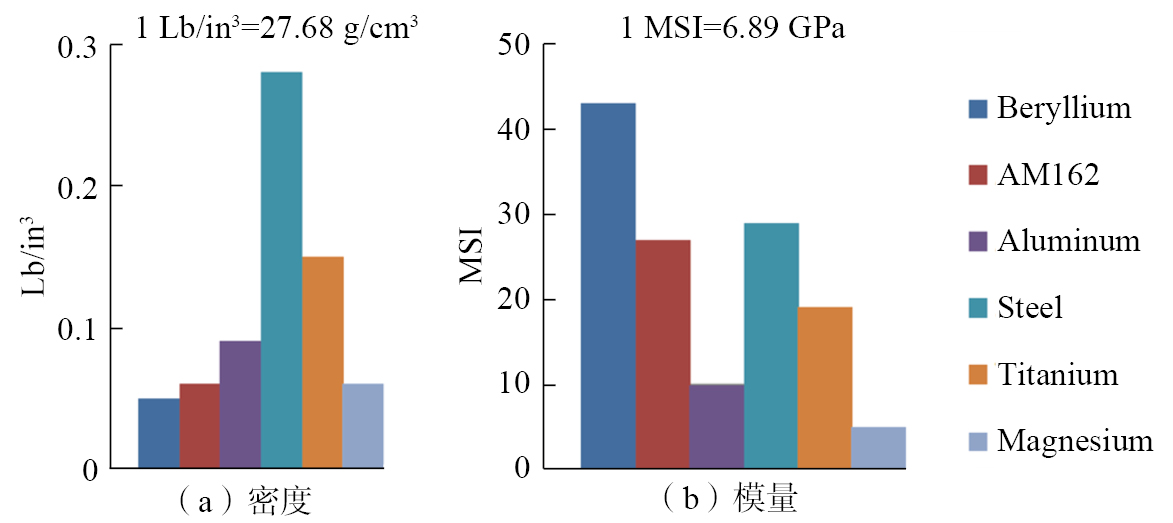

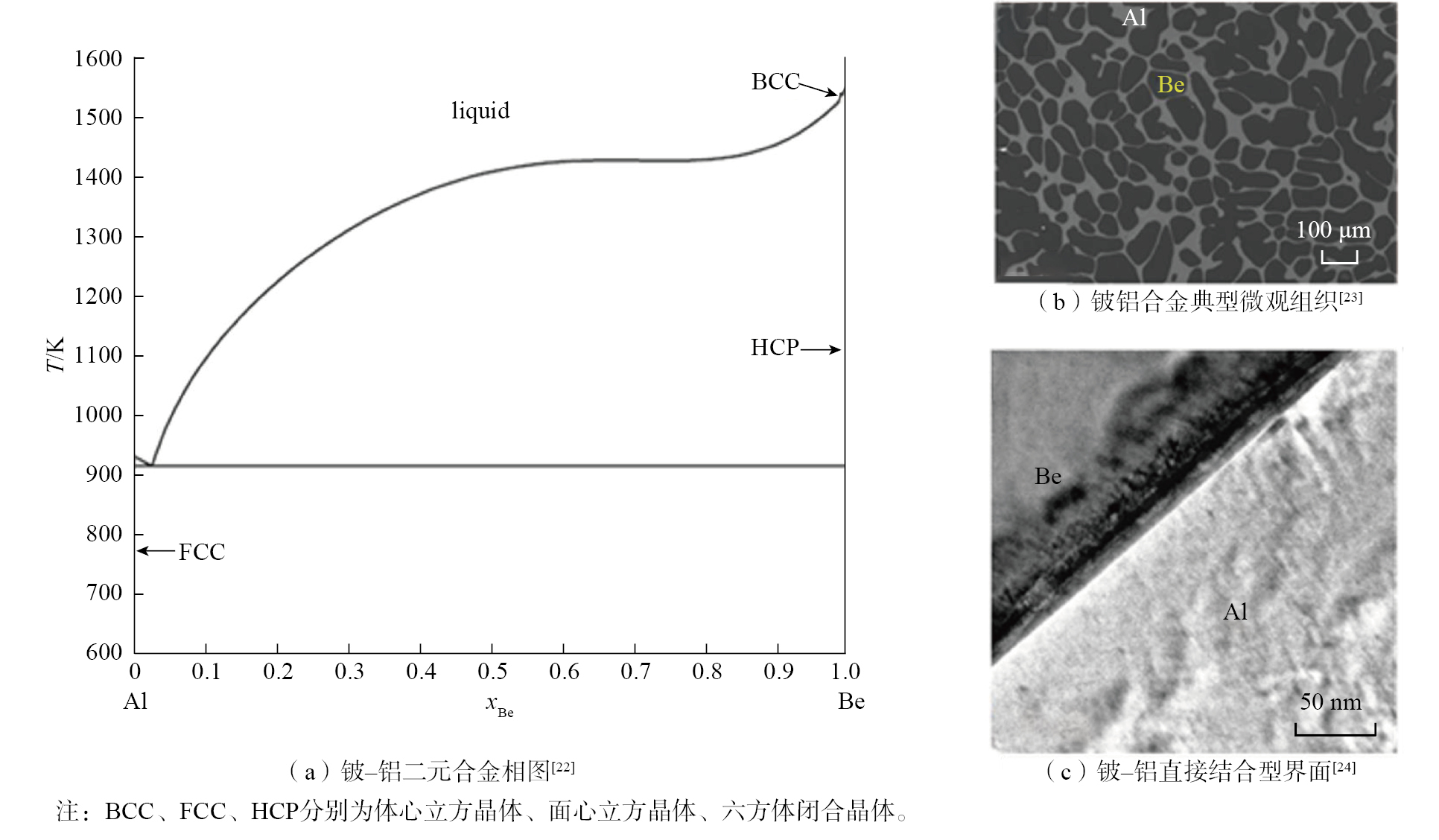

根据已公布的信息,目前国外应用广泛的铍铝合金AM162,性能优异,如图1所示[17],其密度(2.1 g/cm3)小于铝,模量(193 GPa)接近于钢。图2[17]为不同温度下挤压态AM162的抗拉强度、延伸率、剪切强度的变化(红线标注为21 ℃),图2(a)中在21~200 ℃阶段纵向的极限抗拉强度(UTS)下降量大于横向UTS,且在不同温度下,屈服强度与取向变化没有明显关系。从图2(b)可见,AM162在200 ℃时延伸率达到峰值。图2(c)显示在21~100 ℃阶段纵向剪切强度比横向剪切强度下降明显;在100~200 ℃阶段,横向剪切强度下降较为明显。图3[17]展示了AM162的部分力学使用性能,AM162在1×107循环下的疲劳极限为207 MPa (图3 (a)),其疲劳性能优于6061–T6铝合金,并且其阻尼特性也优于钛合金、不锈钢、铝合金,稳定性较好(图3(b))。

Fig.1

Fig.2

Fig.3

AM162由纯铍和纯铝通过惰性气体雾化所得铍铝预合金粉制备,形成典型的铍–铝直接结合型界面,不存在其他界面结构,不涉及铍–铝界面结构的调控。目前,学界对于铍–铝界面结构与合金力学使用性能的关联性研究尚不深入。

2

界面与力学性能存在紧密联系,优化界面结构,实现强界面结合,可提高材料的载荷传递能力,进而提升材料的力学性能[18]。例如,Li等[19]分别对强、弱界面结合的SiC/Si3N4陶瓷基复合材料疲劳行为进行研究,强界面结合的复材疲劳极限为517 MPa,大于弱界面结合的复材疲劳极限(371 MPa)。Xing等[20]在W–Zr–Ti合金研究中发现,Ti质量分数从5%增加到50%时,W2Zr–α基体界面从非相干界面逐渐转变为半相干界面,进而提高界面结合强度,动态抗压强度从852 MPa增加到2361 MPa。Fan等[21]采用浆料分散工艺结合短时高能球磨工艺,使碳纳米管与铝由非结合转变为物理结合/扩散辅助结合和部分反应结合,提高了界面结合强度,相较于未进行高能球磨的材料,抗拉强度从298 MPa提升至406 MPa,弹性模量从74 GPa提升至91 GPa,延伸率从1.9%提升至8.8%。

在上述的不同材料中,研究人员对材料不同的界面与力学性能进行了相关研究,通过不同的方法,将界面结合强度低的非共格界面转变为具有高界面结合强度的半共格界面或共格界面,以获得高性能材料。铍铝合金中最常见的界面结合是直接结合型界面,但该界面结合强度低,因此,需要研究铍–铝界面结构,调控铍–铝界面,进而获得高强韧的铍铝合金。

2.1

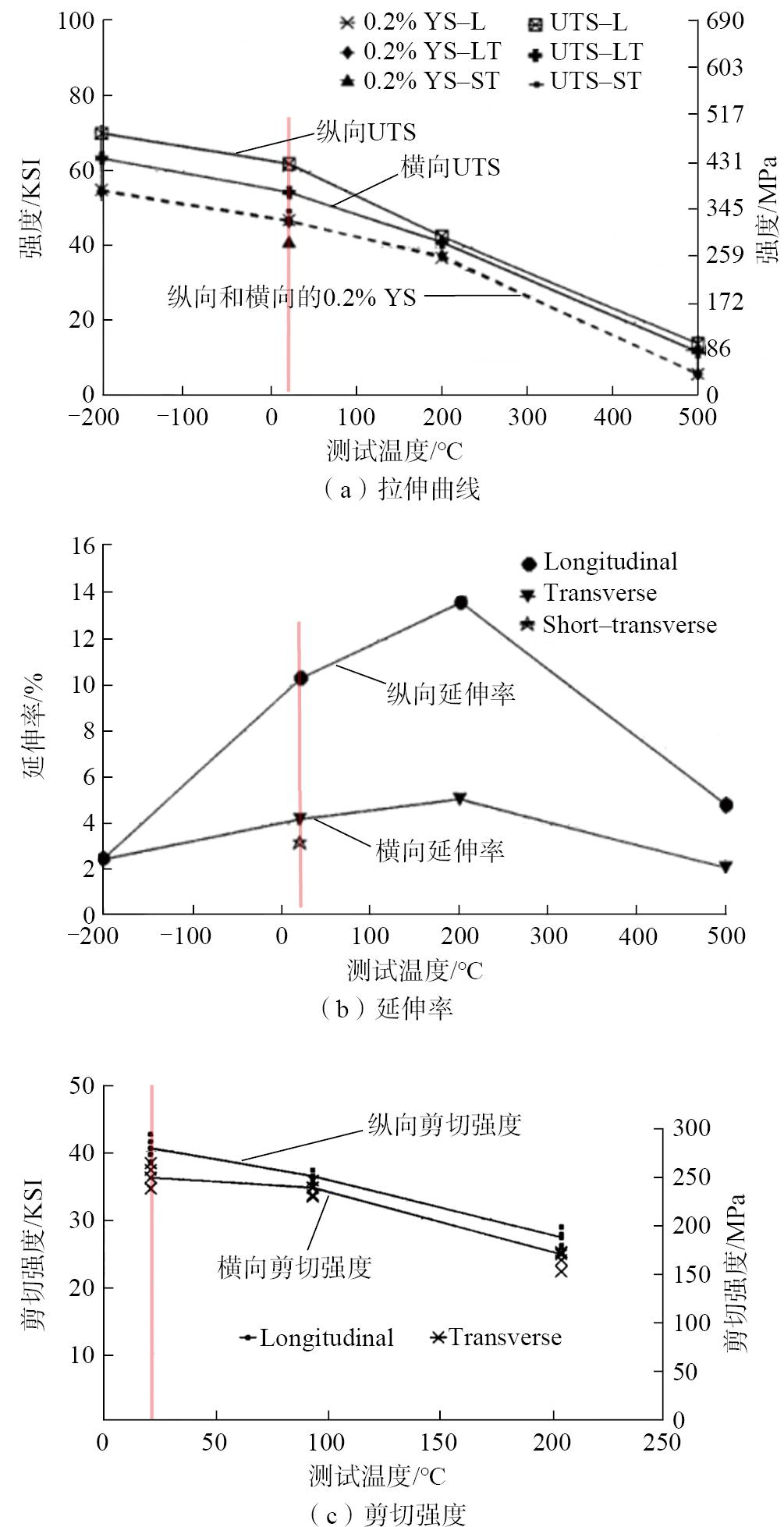

铍与铝直接结合是铍铝合金中最主要的结合方式。根据铍–铝的二元相图(图4(a))[22]可知,铍铝之间只存在简单的共晶反应,共晶成分原子分数为(2.5%±0.2%)Be[7]。铍铝之间的固溶度低,且二者之间不存在金属间化合物。从图4(b)所示[23]的微观组织上来看,铍与铝是相互分离的。在图4(c)[24]中发现,Be–Al界面处洁净,界面结合机制为直接结合;且铍与铝润湿性低[25],导致铍–铝界面结合力弱。

图4

Fig.4

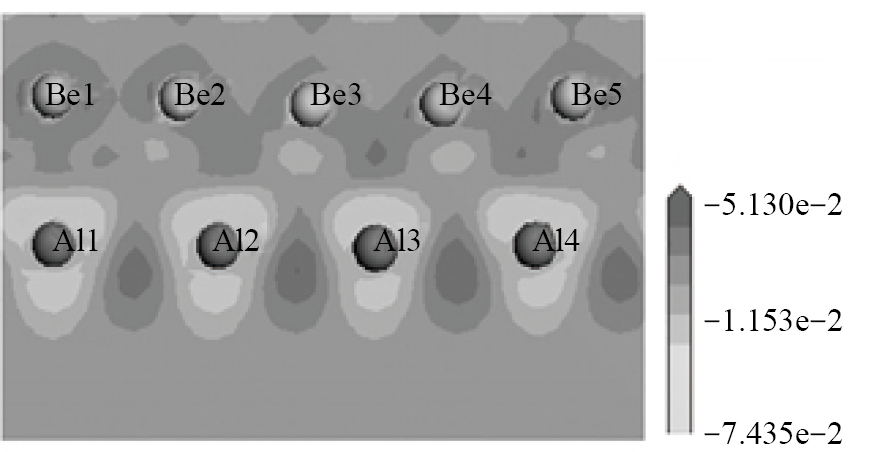

目前国内外研究尚未测量获得铍–铝界面结合强度,评价其界面结合强度主要依靠理论计算,其中第一性原理计算是应用最广泛的计算方法。借助第一性原理计算能够获取界面性质的相关数据,进而评判铍–铝界面结合强度的高低[26–28]。徐海波等[29]等通过第一性原理计算的方式对铍–铝界面结合机制进行了研究分析;图5[29]展示了铍–铝界面处的电荷密度差异(颜色深的区域为电荷聚集区域,颜色浅的区域为电荷损失的区域),界面处铍原子与铝原子之间出现一定程度的电荷聚集,但是电荷聚集区域与电荷损失区域的界面明显可见;表1[29]显示,铍与铝之间的键重叠布居数为铍原子间、铝原子间布居数的50%左右,说明铍铝之间不易成键;该研究未讨论铍–铝界面的黏附功Wad。Wad是判断界面结合强度的重要参数,数值越高,意味着单位面积的界面分离时需要越高的能量,界面也就更稳定。夏一骁[14]和Kuang[30]等在对铍–铝界面模型的计算中发现,铍–铝界面的Wad为1.78 J/m2,低于Wad(Fe–Fe3W3C[31])的8.72 J/m2、Wad(Al–B[32])的2.31 J/m2、Wad(Al–Al3BC[32])的6.82 J/m2。这也说明铍与铝直接结合型界面的界面稳定性较差、界面结合强度低。

Fig.5

Table 1

| 键 | 重叠布居数 |

|---|---|

| Al—Be | 0.18 |

| Al—Al | 0.33 |

| Be—Al | 0.15 |

| Be—Be | 0.31 |

2.2

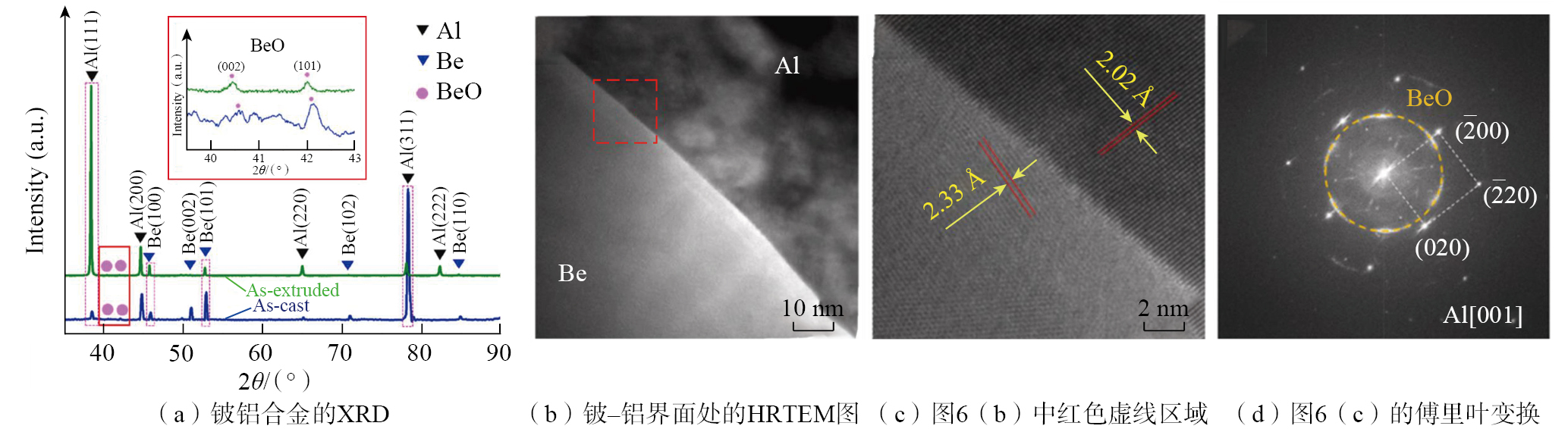

铍和铝在高温下均易发生氧化,若不进行特殊处理,在材料制备过程中,就会在界面处形成氧化物,多以BeO为主。Huang等[33]采用铸造的方式制备了铍质量分数0~0.5%的Al–Mg–Li合金,通过对显微组织与力学性能的分析,发现铍元素主要以BeO形式存在于合金中,且铍质量分数为0.5%时,BeO含量最多。Kuang等[34]在空气环境下采用压力浸渗法制备铍铝合金,预制体经过了600 ℃保温2 h的预热处理,铍颗粒发生微量氧化,X射线衍射(XRD)分析表明材料中存在一定量的BeO(图6(a)),且借助高分辨率透射电镜(HRTEM)在界面处观察到少量的BeO(图6(b)~(d))。当采用铸造或者压力浸渗方法制备铍铝合金时,因制备温度高,铍易氧化,须进行特殊处理予以避免。

Fig.6

3

如果将铍铝合金看成高含量铍颗粒增强的铝基复合材料,从复合材料设计原理出发,调控铍–铝界面结合强度可采用增强体表面处理、增强体形貌调控及基体合金化调控处理等方法。由于铍及其化合物有较强的毒性[35],因此对铍进行表面改性的研究具有一定危险性。目前国内外围绕铍材的表面处理开展了较深入的研究,包括表面沉积钒镀层[36]、表面覆盖陶瓷膜[37]等,但这些研究主要是针对块体铍材,而对毒性更强的铍粉进行表面处理的研究尚无文献报道。

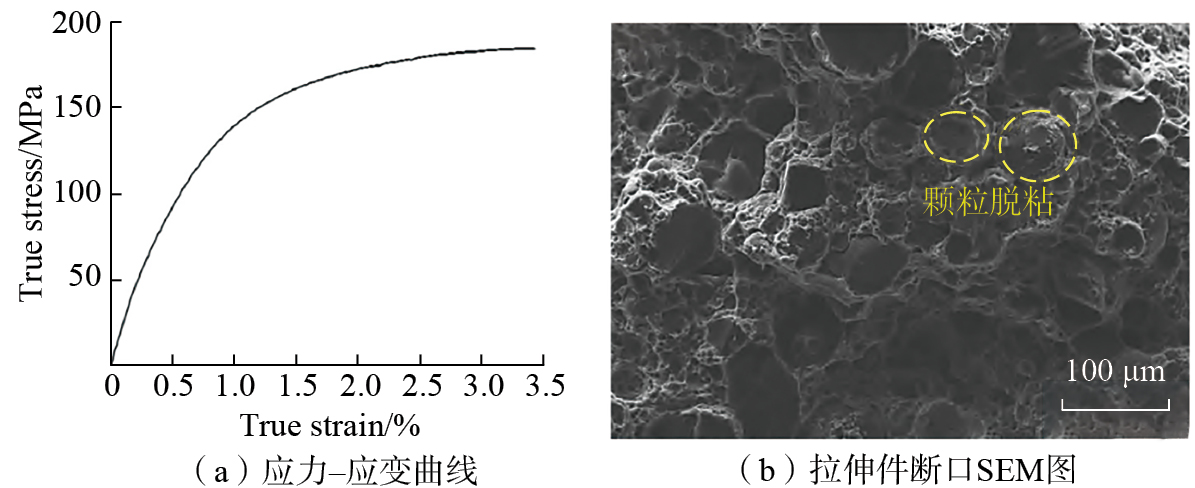

当前,国内外学者开展了以调控铍颗粒形貌来调节铍–铝界面结合性能及力学性能的研究工作。铍颗粒形貌主要分为不规则的近等轴颗粒状[38–40]和球状[41–43]两类,在不改变界面结合方式与界面结合强度的情况下,当粒径相似时,由于近等轴颗粒状铍粉与铝合金基体的界面结合面积大于球状颗粒,因此,近等轴状颗粒铍粉与铝的界面结合效果优于球状颗粒。例如,王晶等[43]使用热等静压法将雾化法制备的球形铍粉与铝粉进行复合,制备了铍质量分数为50%的铍铝合金,如图7(a)所示;该合金弹性模量达到171 GPa,但其室温下的屈服强度仅为142 MPa、抗拉强度仅为184 MPa;对其断口进行分析,可以看到明显的球状颗粒形貌,即铍与铝基体发生了界面脱粘现象(图7(b)),表明球状铍颗粒与铝基体的界面结合较差。

Fig.7

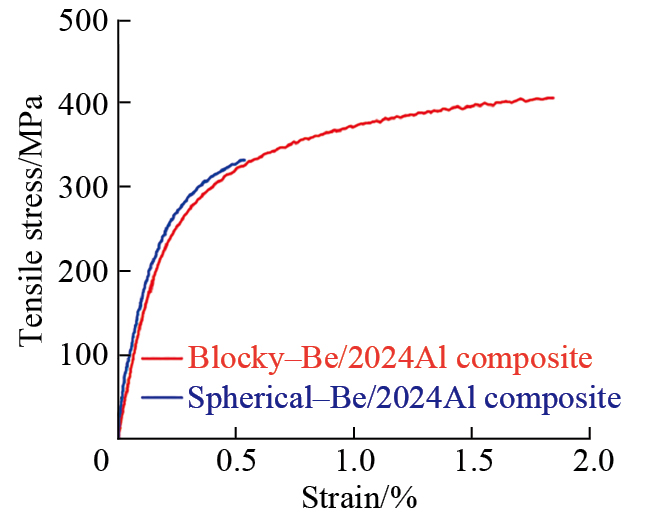

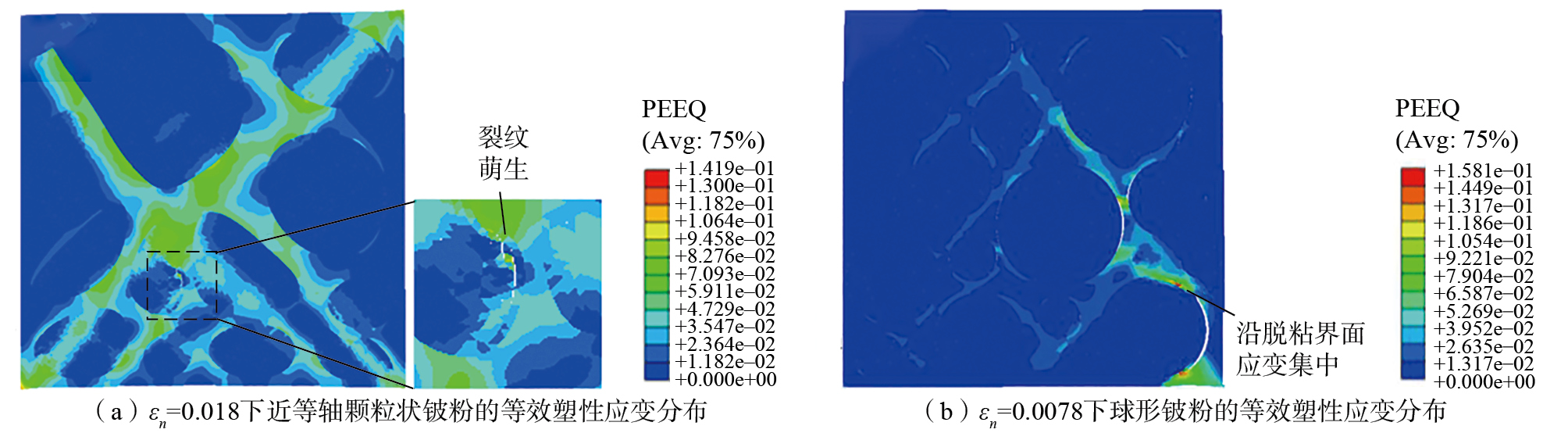

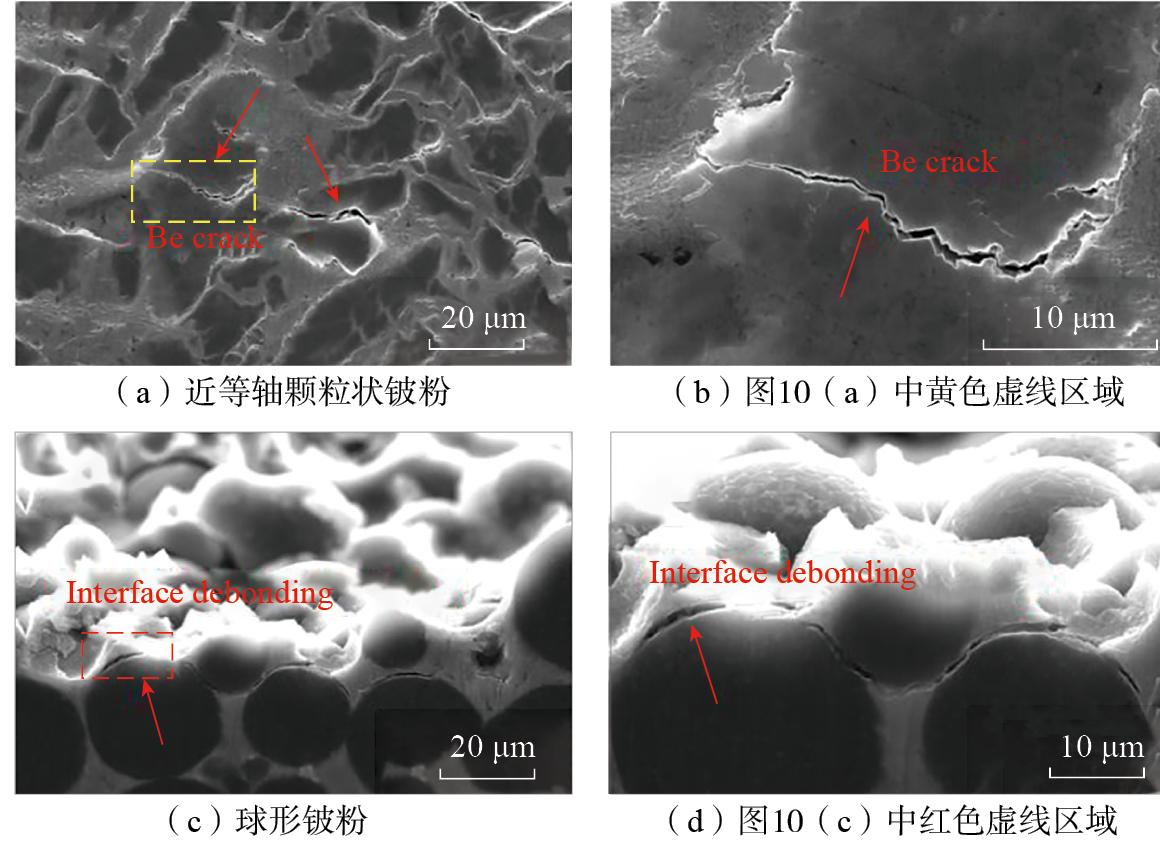

Kuang等[44]对比研究了铍粉形貌对铍铝合金显微组织和力学性能的影响,采用粒径为27.9 μm的近等轴颗粒状铍粉及粒径为17.2 μm的球状铍粉为增强体,采用压力浸渗法制备了2种铍铝合金材料;力学性能测试结果(图8)表明,采用近等轴颗粒状铍粉的铍铝合金的抗拉强度为405 MPa,塑性为1.58%,二者均显著高于采用球状铍粉的铍铝合金(抗拉强度为331 MPa,塑性为0.38%);图9是对近等轴状颗粒、球形铍粉断裂行为的有限元模拟(εn=0.018为近等轴状铍粉颗粒断裂时的应变值,εn=0.0078是球形铍粉颗粒断裂时的应变值),结合其断口进行分析,可以看到近等轴颗粒状铍粉的铍铝合金的主要断裂机制是铍颗粒解理断裂(图10(a)和(b)),而球状铍粉的铍铝合金的断裂机制为铍–铝界面脱粘(图10(c)和(d));并且当模拟应力–应变曲线与实际测量数据吻合时,球状铍粉的铍铝合金的界面结合强度模拟结果仅为330 MPa,而近等轴颗粒状铍粉的铍铝合金的界面结合强度模拟结果高达600 MPa;在该条件下,两种铍铝合金的断裂机制都与实际断口分析观察结果一致,且球状铍粉的铍铝合金断裂形貌与王晶等[43]的试验结果相同;试验与模拟结果均表明,相较于光滑的球状铍粉,具有粗糙、凹凸不平表面的近等轴状颗粒铍粉能够增加与铝的接触面积,使得近等轴颗粒状铍粉的铍铝合金的界面结合性能更好。

图8

Fig.8

图9

Fig.9

Fig.10

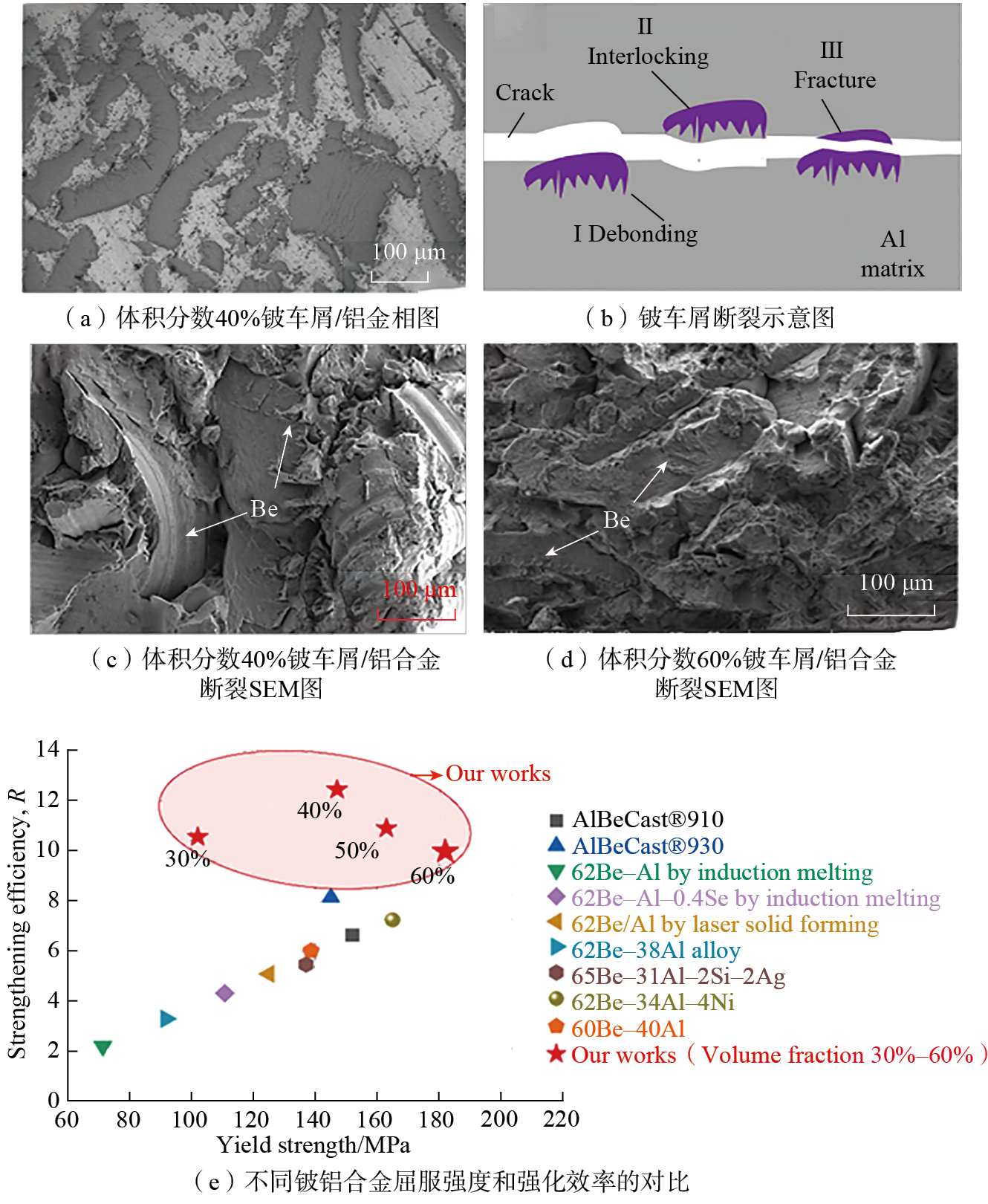

铍车屑作为一种废料,不能通过传统方式直接回收利用。Sun等[45]探索了采用压力浸渗法将铍车屑直接引入铝合金中作为增强体的方案,发现铍车屑在加工过程中形成特殊形貌(图11(a)),一侧呈锯齿状,一侧为光滑面,导致两侧的断裂行为显著不同,图11(b)为铍车屑断裂示意图;在压力浸渗获得较好复合效果的前提下,研究者发现铍车屑有锯齿的一侧与铝之间接触面多、接触面积大,从而呈现出一种互锁咬合的效果,有利于提高界面结合强度,其光滑的一侧与铝结合强度低,断裂时出现了明显的界面脱粘现象(图11(c)和(d));由于发挥了铍车屑锯齿状一侧互锁咬合作用,所研制的铍铝合金力学性能优异,强度可达到高品质铸造铍铝合金的性能水平,尤其是其强化效率显著高于同类产品(图11(e),百分数为体积分数)。铍车屑一侧光滑,一侧高低不平、犬牙交错的不同形貌,形成了不同的断裂方式,并且与文献[43–44]的试验结果相符合,具有不规则、参差不齐表面的铍粉所制备的铍铝合金的界面结合性能更好。

图11

Fig.11

4

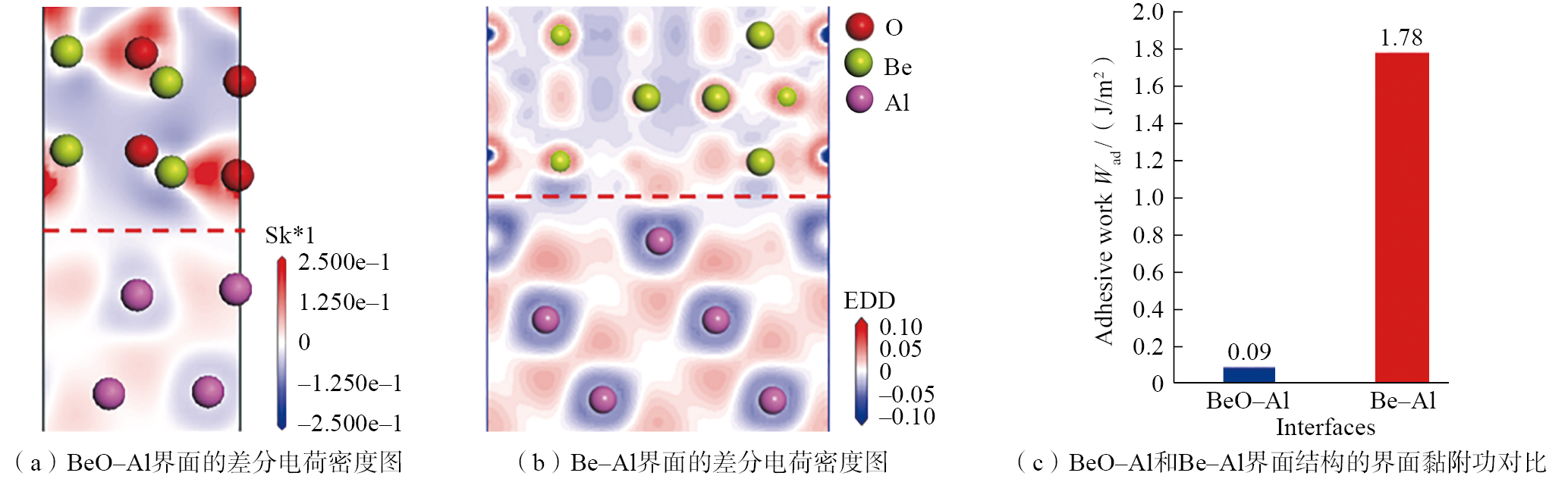

BeO作为一种典型的铍–铝界面产物,首先要明确它对提高铍–铝界面结合性能是否有利。徐庆东[46]计算了非反应型的液态金属与氧化物陶瓷的黏附功,得出BeO与液态铝、Al2O3与液态铍间的黏附功分别为664 mJ/m2和560 mJ/m2,显著低于Al2O3与液态铝、BeO与液态铍的黏附功(1160 mJ/m2和1075 mJ/m2),因此认为BeO不利于提高铍–铝界面结合性能;并且同一温度下,BeO的吉布斯生成能低于Al2O3的吉布斯生成能,BeO更易于生成,因此须进行BeO调控,降低其含量。Kuang等[30]通过第一性原理计算方法,在原子尺度下对比分析了Be–Al和BeO–Al两类界面的结合效果(图12(a)和(b)),发现BeO会导致铍–铝界面结合强度显著降低,由图12(c)可得,Wad从(Be–Al)1.78 J/m2降低到Wad(BeO–Al)0.09 J/m2。

图12

Fig.12

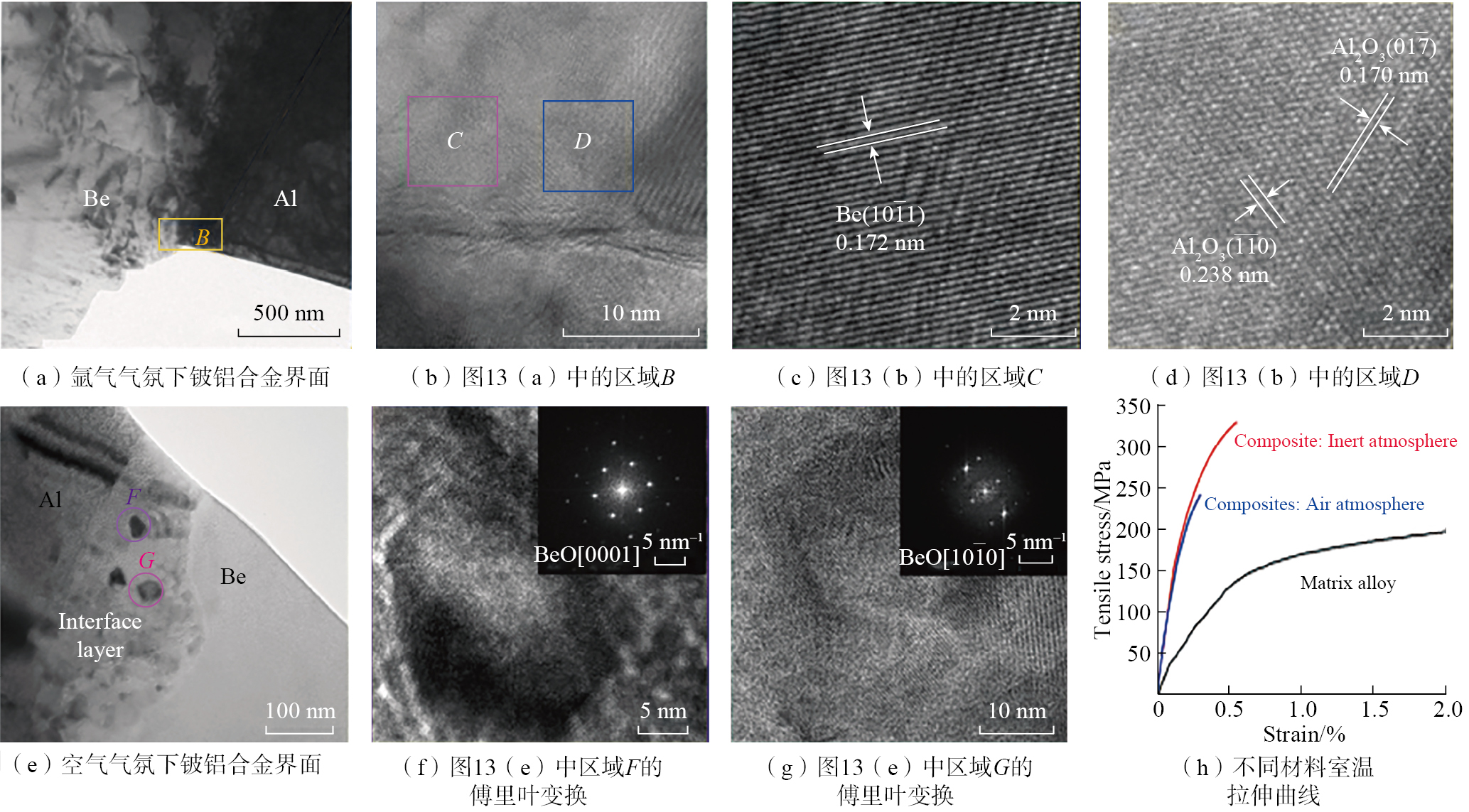

Kuang等[30]进一步通过试验对上述计算结果进行了验证。在压力浸渗法制备铍铝合金的过程中,通过调节铍颗粒预制体的气氛(由空气气氛调节为氩气气氛),显著减少了界面BeO的含量。透射电子显微镜(TEM)观察结果表明,氩气气氛制备的铍铝合金界面(图13(a))明显洁净,图13(b)中C区为铍相区,未出现BeO(图13(c));在D区铍/铝重叠区域观察到仅有少量颗粒为Al2O3(图13(d))。而空气气氛制备的铍铝合金界面(图13(e))中的F(傅里叶变换后为图13(f))、G(傅里叶变化后为图13(g))区域中观察到了大量的BeO,并在图13(e)中可以看到部分颗粒处形成了100 nm厚的BeO界面层。力学性能的测试结果如图13(h)所示,表明在两种不同气氛下合金的弹性模量都约为175 GPa,但通过减少界面BeO的含量可以显著提升铍铝合金的强塑性。空气气氛制备的铍铝合金抗拉强度为255 MPa,而氩气气氛制备的铍铝合金抗拉强度达到了326 MPa,即通过减少界面BeO的含量,使铍铝合金的抗拉强度提高了27.8%,延伸率略有提升。第一性理论计算结果和相应的试验研究,均说明界面产物BeO对铍铝合金产生不利影响,因此,在铍铝合金的制备过程中,需要进行特殊处理,例如将制备环境从空气转变为惰性气氛、真空环境等,以降低BeO的含量,从而提高铍铝合金的力学性能。

Fig.13

5

目前美国商用的铍铝合金,按制备方法可分为铸造铍铝和粉末冶金铍铝两类[47–48]。针对铸造铍铝,学界广泛研究了合金元素对材料显微组织的影响;而粉末冶金铍铝主要采用纯铝为基体,合金元素的影响规律及作用机制未得到深入研究。需要说明的是,合金元素除了可提高铍铝力学性能外,还能影响其他性能。例如,In元素可提高铍铝合金(Be质量分数1%)的耐腐蚀性能[49];Na元素质量分数为0.05%~1.0%时,提高其占比,将降低铍铝合金(Be质量分数1%)的焓和熵,并增加其吉布斯能值[50]。

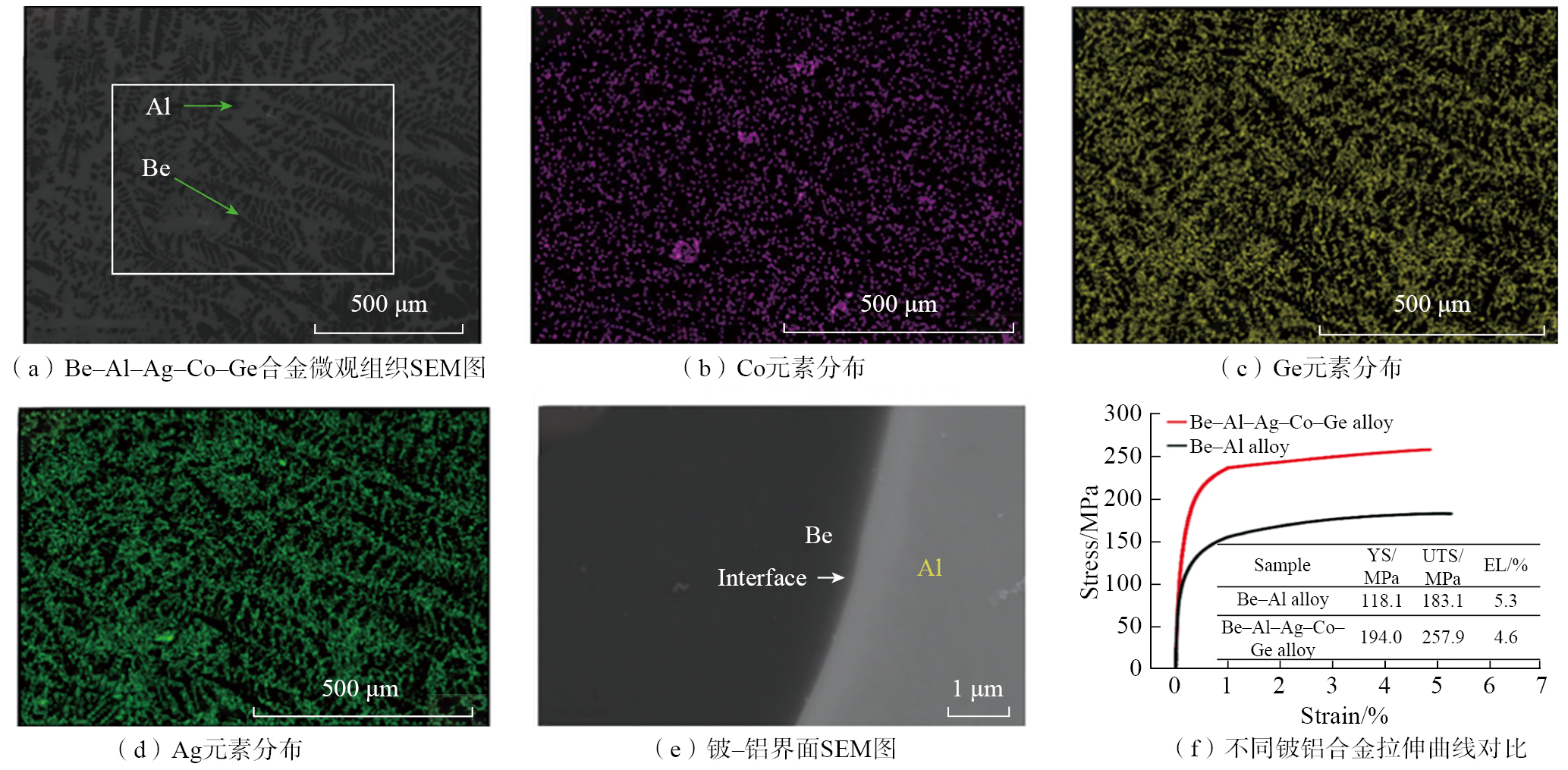

Schuster等[51]对美国Materion公司开发的AlBeCast系列铸造铍铝合金(含有Ni元素的AlBeCast®910、含Ag、Co、Ge元素的AlBeCast®920、含Si、Ag、Sr元素的AlBeCast®930合金)进行成分和组织分析,得出Si、Ge、Ag和Sr倾向于残留在Al相中,而Ni、Co与Be、Al形成固溶体。Xie等[52]参照AlBeCast®920成分研究了Ag、Co、Ge元素对铸造铍铝合金显微组织的影响,对图14(a)所示的合金微观组织进行成分分析,发现Co元素扩散进入Be相中(图14(b)),而在图14(c)和(d)中可以明显分辨出铍相与铝相,Ge、Ag元素分布在铝基体中,并未向铍相中扩散;从图14(e)中可以看到,加入合金元素后,铍–铝界面处未出现新的界面产物;而通过上述合金元素的添加,也使铍铝合金的强度显著提升,如图14(f)所示,其中屈服强度(YS)从118.1 MPa提高至194.0 MPa,UTS由183.1 MPa提高到了257.9 MPa,说明Ag、Co、Ge元素的加入有利于提高合金的力学性能。徐海波等[29]计算了Ag、Ni元素对铍–铝界面结合的影响,如表2所示,发现加入Ag、Ni两种元素后铍铝模型的体系能量降低,铍–铝界面结构稳定性上升,这有助于提高铍铝合金的性能。其中Ag原子掺杂于铝体系的形成能最低,主要通过固溶于Al基体来提高材料性能;而Ni元素掺杂于铍体系的形成能最低,主要是固溶在Be中,改善Be本身的脆性,进而改善材料的塑性。但是研究者并未对第一性原理计算所得数据进一步分析处理,即通过体系的能量可以得到铍–铝界面体系的界面黏附功,进一步判断Ag、Ni合金原子对铍–铝界面的影响。

图14

Fig.14

表2

Table 2

| 掺杂类型 | Ef(合金原子在Al中)/eV | Ef(合金原子在Be中)/eV |

|---|---|---|

| 未掺杂 | –3.3751 | –3.3751 |

| 掺杂Ag原子 | –3.5608 | –3.5592 |

| 掺杂Ni原子 | –3.5412 | –3.5492 |

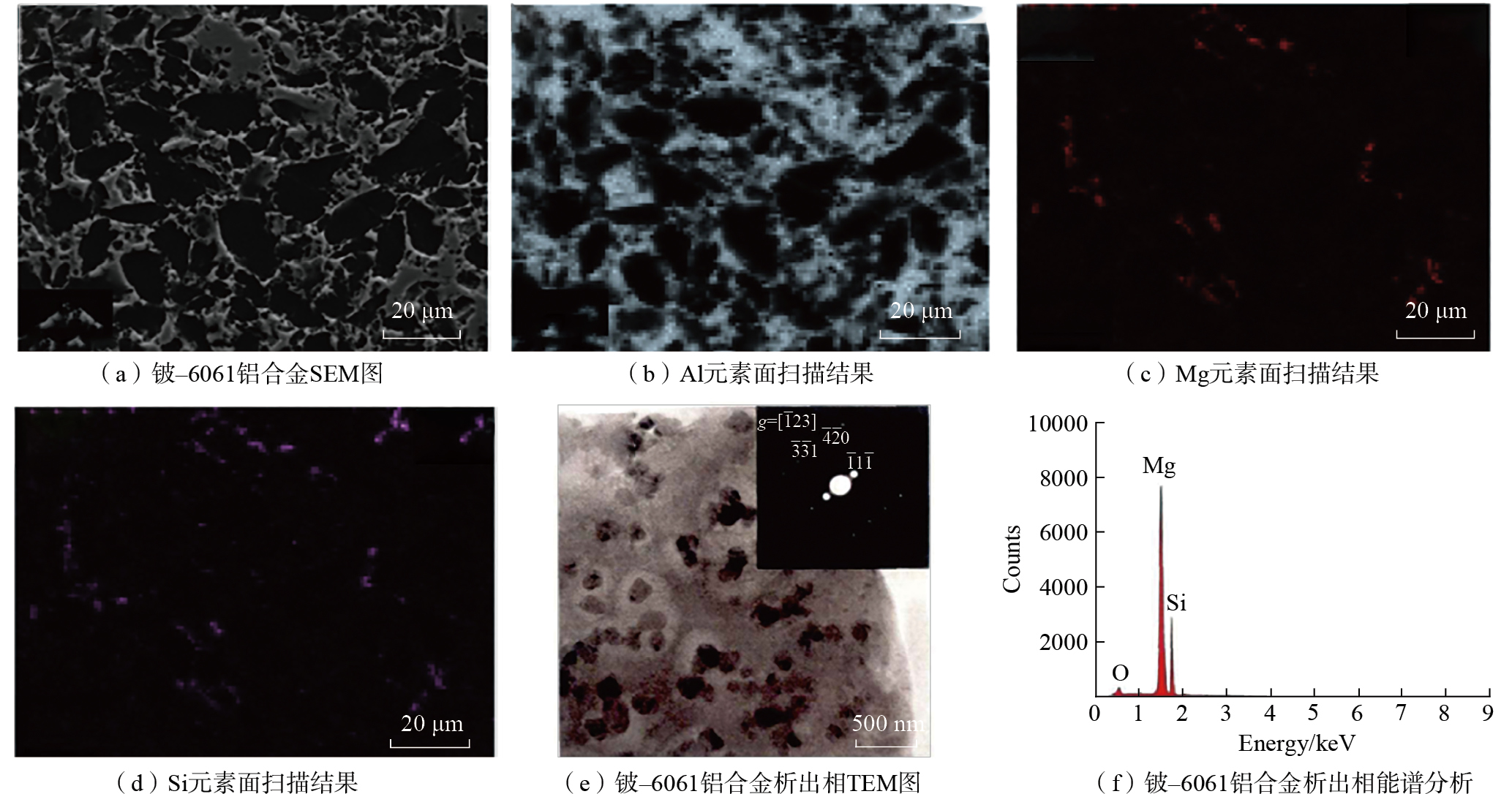

Cu、Mg、Si元素是铝合金中的常用元素。美国学者Griffiths[53]申请的一项专利表明,通过向Al基体中添加原子比2∶1的Mg和Si元素,可以在基体中生成弥散细小的Mg2Si相,从而提高铍铝合金的强度,但未提及两种元素对铍–铝界面结构的影响。刘向东[54]通过热等静压法制备了含Mg、Si元素且Be质量分数62%的铍铝合金,通过对图15(a)所示的微观组织进行面扫描,得到Al、Mg、Si元素的分布(图15(b)~(d)),发现Mg、Si元素只出现在铝相中;结合TEM对铝相中析出相进行分析(图15(e)和(f)),发现Mg、Si元素以析出相形式存在于Al基体中,所得结论与文献[53]的结果相同;Mg与Si元素易结合为Mg2Si,但未观察到Mg2Si对铍–铝界面的改善作用。Kuang等[55]采用第一性原理计算与试验相结合的方式,探究了Cu、Mg、Si元素对铍铝合金界面结合的影响,添加不同合金元素铍–铝界面模型的差分电荷密度如图16(a)~(d)所示;图16(a)与徐海波等[29]的差分电荷密度图中界面处Be原子与Al原子间的电荷聚集/损失情况相似,说明铍–铝界面结合较差;添加Cu原子后,图16(b)的界面模型中Be原子的电荷向Cu原子偏移,电荷聚集区域扩大,Cu原子周围呈电荷损失,且加入Cu元素可以使铍–铝界面的黏附功由1.77 J/m2提高到1.99 J/m2;添加Si原子的界面模型变化(图16(c))与图16(a)相似,界面黏附功均为1.77 J/m2;如图16(d)所示,添加Mg原子后,Be原子向Mg原子的电荷偏移区域偏移,且界面黏附功下降至1.66 J/m2;通过对铍铝合金进行扫描(图16(e)),得到面扫描结果(图16(f)~(h))和线扫描结果(图16(i)和(j)),观察到Cu元素在界面处偏聚,并有向铍相中扩散的趋势,结合界面黏附功与差分电荷密度图,可知Cu元素有助于铍–铝界面结合,Mg、Si元素研究结果与文献[54]试验结果一致,即Mg和Si元素对铍–铝界面结合性能无影响,主要分布在铝基体中;而通过加入质量分数5% Cu元素、1.5% Mg元素、0.2% Si元素后,可以使铍铝合金的极限抗拉强度由214 MPa提高至363 MPa(图16(k))、延伸率由1.1%提高至2.0%,弹性模量为171 GPa。

Fig.15

图16

Fig.16

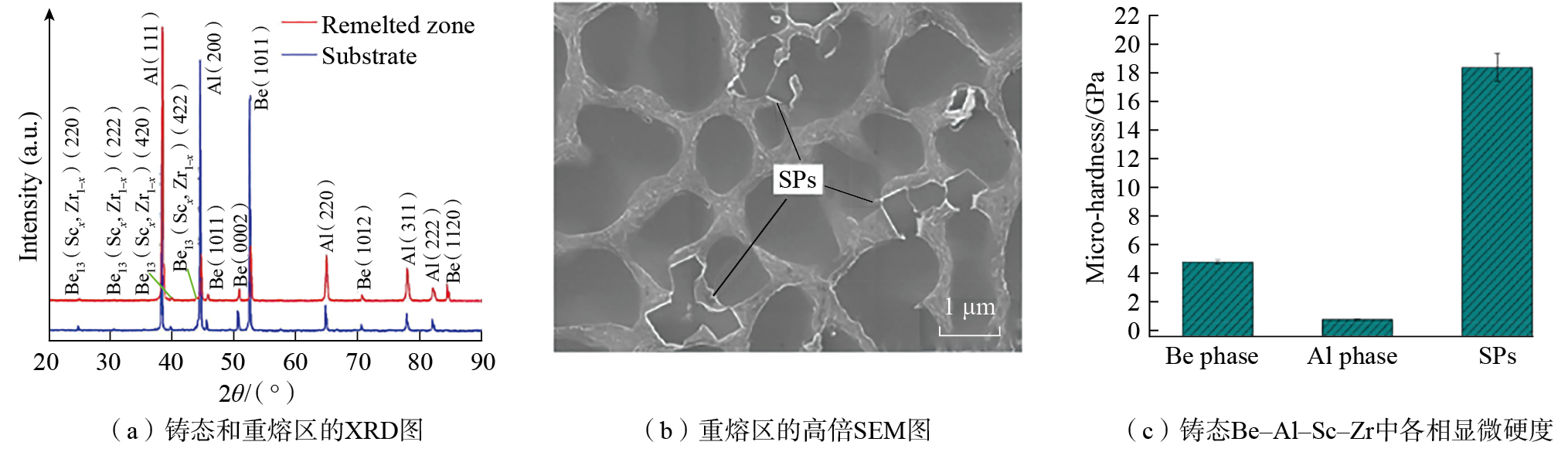

Sc和Zr元素对铍铝合金显微组织的影响有少量研究报道。Yu等[48]通过真空熔铸制备了Sc元素质量分数0~3%的铍铝合金,发现Sc元素可以显著细化Al晶粒,同时Sc元素与铍、铝分别形成了金属间化合物,提高了铍铝合金的硬度和弹性模量。Xu等[56]通过激光表面重熔方法(LSR)制得含有Sc元素与Zr元素的铍铝合金,如图17(a)和(b)所示,Sc、Zr元素与Be、Al均形成金属间化合物,在凝固过程中会优先与Be形成金属间化合物,且在重熔材料中多以块状第二相颗粒(SPs)存在,SPs均为Be13(Scx,Zr1–x),在铍铝合金中因第二项强化的效果,材料硬度得以提高(图17(c))。

图17

Fig.17

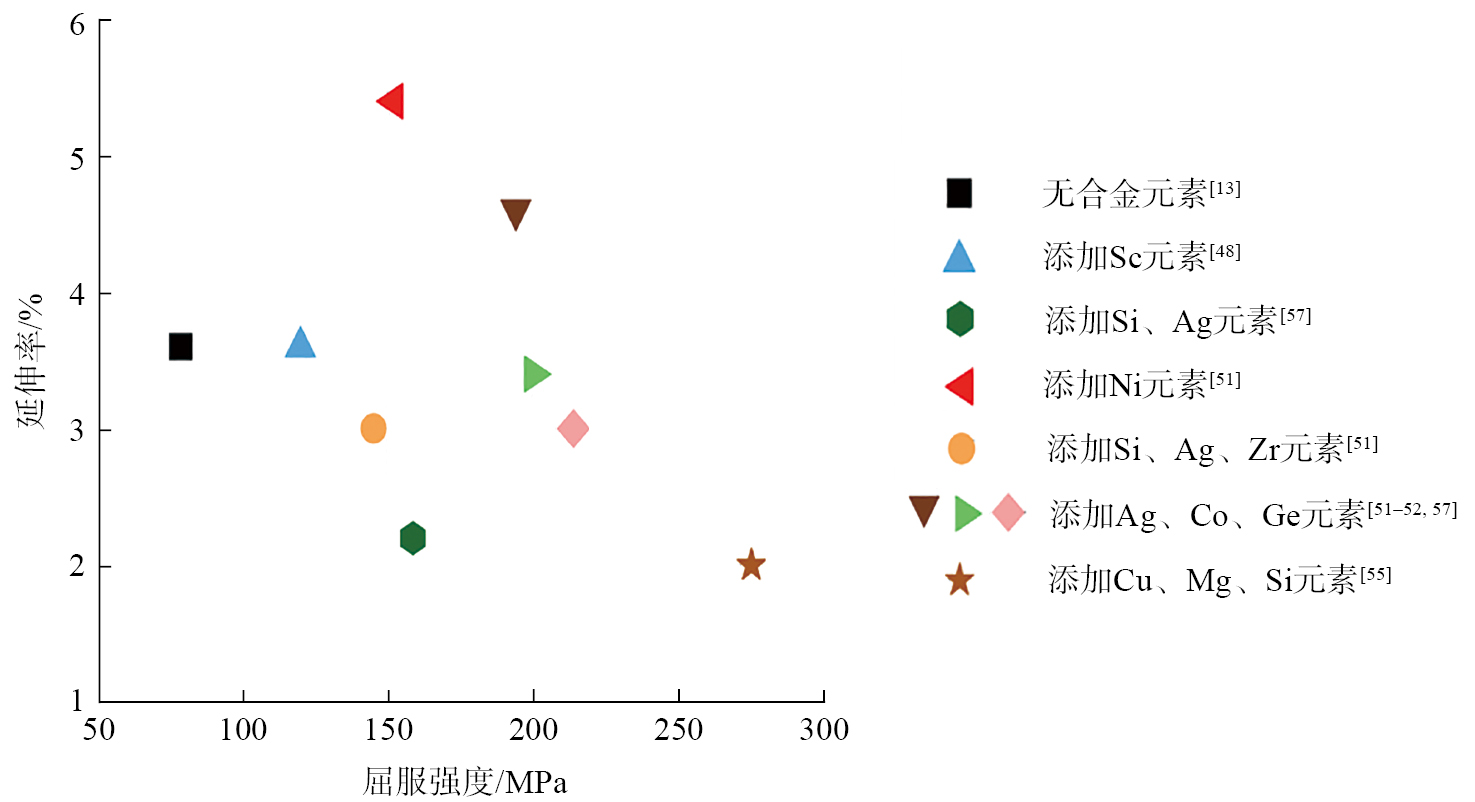

表3[29,48,51–56]是对目前基体合金化常用合金元素的统计,其中Ag、Ge、Mg、Si元素倾向于铝中分布;Co、Ni、Sc、Zr元素倾向于铍中分布;Cu元素在铝相和铍–铝界面均有分布。从图18[13,48,51–52,55,57]可见,同时添加多种合金元素的铍铝合金综合性能优于添加单种合金元素的铍铝合金;Ag、Co、Ge 3种元素的配合较好,相较于无添加元素的铍铝合金,屈服强度可从75 MPa提升至200 MPa左右,升幅约170%,总体来说延伸率变化幅度小,合金均为脆性材料;添加Cu、Mg、Si 3种合金元素,可以使合金的屈服强度从75 MPa提升至275 MPa,升幅约270%,相较于添加Ag、Co、Ge铍铝合金的屈服强度提升了38%,但是延伸率明显降低;而单一合金元素Ni的引入使得合金的延伸率大幅度增加,超过5%,可称为塑性材料,但强度仅为150 MPa左右,目前未看到Ni元素与其他合金元素组合的报道。目前基体合金化所引入的合金元素参考来源分为两种,一种是借鉴美国已生产的铍铝合金成分,另一种是常用铝合金所含合金元素,大多为非稀土元素,而稀土元素的引入及非常用合金元素(单一或多种元素组合)的引入则少有报道。

表3

Table 3

| 合金元素 | 在铍铝合金中的作用 | 元素搭配组合 | 文献 |

|---|---|---|---|

| Ag | 易固溶进入Al相中,提高Al相的强度与硬度 | 常将Ag、Co、Ge3种元素搭配共同添加 | [29, 51–52] |

| Ge | |||

| Co | 倾向于进入Be相中,提高Be相硬度 | ||

| Mg | 存在于Al相中,提高Al相强度 | Mg与Al形成Al3Mg2,更易于与Si形成Mg2Si | [53] |

| Si | |||

| Cu | 与Al可形成Al2Cu析出相,强化铝相也可向铍–铝界面扩散,提高界面结合强度 | 无特定元素搭配组合 | [54–55] |

| Ni | 易固溶于Be相中 | [29, 51] | |

| Sc | 细化晶粒,形成Be13Sc(优先)、Al3Sc | Sc、Zr或Si、Ag、Zr搭配组合 | [48, 56] |

| Zr | 易于与Be形成金属间化合物 |

图18

Fig.18

6

现在铍铝合金在航空航天领域的应用仍存在一定的技术问题,如铍–铝界面结合强度低等,是制约铍铝合金进一步发展的重要原因。目前对铍–铝界面的调控主要从Be相形貌、BeO、基体合金化3个方面展开研究,取得了一定的成果。其中基体合金化成为调控铍–铝界面的主要研究方向,将试验与第一性原理计算方法相结合,可从原子尺度解释合金元素在铍铝合金中的作用。虽然对铍–铝界面的研究已取得诸多进展,但仍需对以下4个方面进行深入研究。

(1)完善合金元素耦合作用对铍–铝界面结构的作用机制。目前国内外仅研究了Cu、Ag、Sc等少数合金元素对铍–铝界面结构的影响机制,其他合金元素的作用及影响规律尚不明确,未实现全周期表元素的筛选;同时目前研究结果表明,在铍铝合金中进行多元素同步添加较单元素添加具有更好的强化效果,相关工作处于初级阶段,多种合金元素耦合作用机制尚不清晰,面向高界面结合强度的多组元基体成分研究亟待开展。

(2)揭示铍铝合金界面结构与性质和力学性能的关联性。目前铍铝材料微观界面结构与宏观力学性能之间的关系,主要是以第一性原理计算获得的界面黏附功为桥梁,通过宏观性能的对比,分析界面结构与力学性能的映射关系。未来亟须通过试验方法测量界面结合强度,进而构建界面结构与力学性能的相互关系,阐明界面强度对宏观力学性能的影响规律。

(3)阐明热–力耦合及动态载荷下铍铝合金的界面演化机制。铍铝合金的成形与服役涉及高温、高载荷及振动冲击等复杂条件,而目前对其界面结构的研究主要针对室温无负载环境,而阐明铍铝合金在高低温有负载环境中界面结构的演化规律,进而揭示界面结构演化对合金成形和服役性能的影响,是铍铝合金未来得到更广泛应用的基础。

(4)目前针对铍铝合金的力学性能测试,国外厂商对铍铝合金进行了不同力学使用性能的研究,如疲劳、剪切强度等,而国内对铍铝合金力学性能的研究主要集中于硬度及拉伸测试。未来在铍铝合金的研究中,须探究合金不同的关键服役力学使用性能及不同服役环境下的合金性能,进而拓宽铍铝合金应用领域。

陈国钦 副教授,博士生导师,研究方向为金属基复合材料。

陈国钦 副教授,博士生导师,研究方向为金属基复合材料。

参考文献