碳纤维增强复合材料 (CFRP)具有超高的比强度和比刚度、优异的抗疲劳性和减震性等力学性能,在航空航天领域得到了广泛的应用。但是CFRP材料本身具有低剪切强度、高缺陷敏感性等特性[1],因此材料往往与轻质航空材料Al或者Ti共同使用,以获得更好的综合性能。这样既能保证结构的强度和抗冲击性,又能实现承重部件的轻量化。在大型航空结构承重件中,通常采用螺栓或铆钉进行装配连接,因而钻削制孔是CFRP/Al夹层结构装配连接过程中最常见的加工工艺。由于复合材料导热性差、各向异性以及叠层,而金属材料各向同性的特征,制孔过程中在力、热的复合作用下,易在制孔区域产生严重的加工缺陷 (分层损伤、孔径收缩、入口毛刺、出口撕裂等)。这些缺陷不但影响CFRP/Al夹层结构几何加工精度,更重要的是导致加工完的试件出现无法装配、无法使用等情况。制约了CFRP/Al夹层结构在航空领域高端装备制造中的应用。因此,研究CFRP/Al夹层结构钻削制孔过程影响因素和控制策略意义重大。

面对航空、航天领域的迫切需求和复合材料/金属夹层结构钻削制孔过程中存在的挑战,国内外学者进行了大量研究,其中,邢欣等[2]针对玻璃纤维复合材料与钛合金叠层制孔加工易出现分层、劈裂等问题,对玻璃纤维叠层材料的制孔工艺方案及刀具选择进行了研究,通过对普通钻头、三尖两刃钻头及斜刃匕首钻制孔优势的试验及理论分析,提出了逐层加工的工艺方法,有效解决了传统钛合金与复合材料叠层制孔出现的问题;刘东平等[3]针对玻璃纤维复合材料铝合金叠层制孔容易产生毛刺、分层和撕裂缺陷问题,进行了钻孔试验,采用正交试验分析了刀具类型、主轴转速、进给量和刀具顶角参数对钻孔质量的影响,结果表明采用适当的工艺参数可降低制孔损伤;李春奇等[4]研究了钻削工艺参数对CFRP/Al叠层材料制孔质量的影响,发现减小每转进给量和提高主轴转速可以降低钻削轴向力,钻削工艺参数的改变会影响制孔质量;胡智钦等[5]基于材料体积去除率函数,通过切削力试验分析了CFRP/AL叠层材料钻削的力学响应,研究了切削参数对切削轴向力的影响规律;陈贤亮等[6]提出一种分层变参数的加工工艺,并与两种啄钻方案进行试验对比研究,结果表明分层变参数的加工工艺可有效控制制孔缺陷;Zitoune等[7]通过试验研究了CFRP/Al叠层材料在不同的加工工艺下的制孔缺陷,结果表明低进给和低转速可有效降低铝合金孔壁表面粗糙度,但同时也会造成复材孔壁表面损伤加剧;Mahdi等[8]研究了钻削工艺参数和叠层顺序对CFRP/Al叠层制孔缺陷的影响,结果表明钻削轴向力和制孔损伤与钻削工艺参数有关,且铝合金在上CFRP在下的叠层顺序制孔质量更好;孙鹏程等[9]对CFRP/钛合金叠层材料进行一体式钻削试验,研究了切削参数对CFRP/钛合金制孔质量的影响规律,结果表明提高转速与降低进给量可以降低钻削轴向力,采用较大的进给量有利于钛合金形成碎屑状切屑,避免带状切屑排出时划伤已加工CFRP表面,高进给量低转速的加工参数有利于钛合金孔质量的提高;刘礼平等[10]研究了钻削工艺参数对GFRP/Al叠层材料钻削轴向力和制孔表面质量的影响,研究表明高主轴转速会增加铝合金制孔出口毛刺和GFRP制孔出口损伤,与每转进给量相比,主轴转速对铝合金和GFRP制孔质量影响更大;Hocheng等[11]研究了不同形状钻头 (扩孔锯、群钻、台阶钻等)钻削轴向力与分层缺陷的关系,并给出各自的数学理论模型;Won等[12]通过在试件上预钻引导孔,研究了横刃对钻削轴向力的影响,并在H. Hocheng临界轴向力理论模型的基础上推导出了预钻引导孔时的临界轴向力理论模型;Davim等[13]选用短柄钻头和匕首钻钻削GFRP材料,研究进给量和切削速率对钻削应力和表面粗糙度的影响;Arul等[14]选用高速钢 (HSS)钻头、氮化钛(TiN)涂层高速钢钻头、碳化钨 (WC)硬质合金钻头钻削GFRP,研究刀具材料对钻削轴向力以及刀具后刀面磨损的影响;El Bouami等[15]基于钻削制孔试验,研究了钻削工艺参数对CFRP/Al叠层材料制孔质量的影响,研究表明,制孔质量与钻削工艺参数直接相关。以上研究成果表明,钻削加工参数直接影响复合材料出口撕裂分层、复合材料/金属连接层分层等加工损伤,损伤大小与刀具类型、刀具材料等息息相关。因此基于刀具类型、材料、加工参数的制孔试验研究路线,将有助于更好地理解加工参数、刀具结构与制孔质量的关系,指导CFRP/Al夹层结构制孔在实际中的应用。

中航沈飞民用飞机有限责任公司负责C919某复材工作包项目,其中涉及80%的结构为CFRP/Al夹层结构,该种结构的成型工艺、加工特点均与常规意义上的复合材料有显著的不同。尽管国内外已开展大量的有益研究,但目前对于CFRP/Al夹层复合材料的研究也基本停留在试验阶段,没有得到广泛的工业应用,在可用于工业化生产的制造技术方面可以说基本是空白。同时,由于参考刀具品牌参数制孔质量不稳定、效率低、供货周期长,在制孔过程中容易出现分层损伤,项目制孔成本费用高,因此必须对CFRP/Al夹层结构钻削制孔技术进行深入的研究,对影响钻削质量的关键要素——轴向力和扭矩进行试验分析,选择并确定合适的刀具结构参数、钻削方法和钻削参数,以提高钻削质量和钻削效率,降低生产成本。

1 不同钻头的CFRP/Al夹层板切削钻孔试验

1.1 试验件材料及制孔刀具的选择

试验件材料为CFRP/Al夹层复合材料薄板,其中,铝合金材料为7075-T7451,厚度为0.508 mm,CFRP材料厚度为2.032 mm,采用增韧环氧树脂基体,增强纤维为T800级碳纤维,此种材料相比于T300级材料强度、模量更高,韧性更强,具备更好的抗冲击性,碳纤维预浸料铺层顺序为[0/45/45/0/0/45/45/0]。在刀具选型方面,现有研究通过对钻削复合材料刀具磨损寿命情况进行分析,发现硬质合金是比较理想的刀具材料,考虑到复材制孔刀具成本以及供货周期问题[16-18],同时结合飞机制造厂生产加工使用的相关刀具类型,选择常用的高速钢作为对比刀具材料,具体刀具类型选择麻花钻、群钻、八面横刃麻花钻、台阶钻、双刃台阶钻6种钻头作为本试验制孔刀具,钻头直径为4.8 mm,刀具参数如表1所示。

表1 试验所用钻头

Table 1 Drill bits used in experiment

钻头类型 硬质合金 高速钢麻花钻群钻八面钻横刃麻花钻台阶钻双刃台阶钻

1.2 试验装置

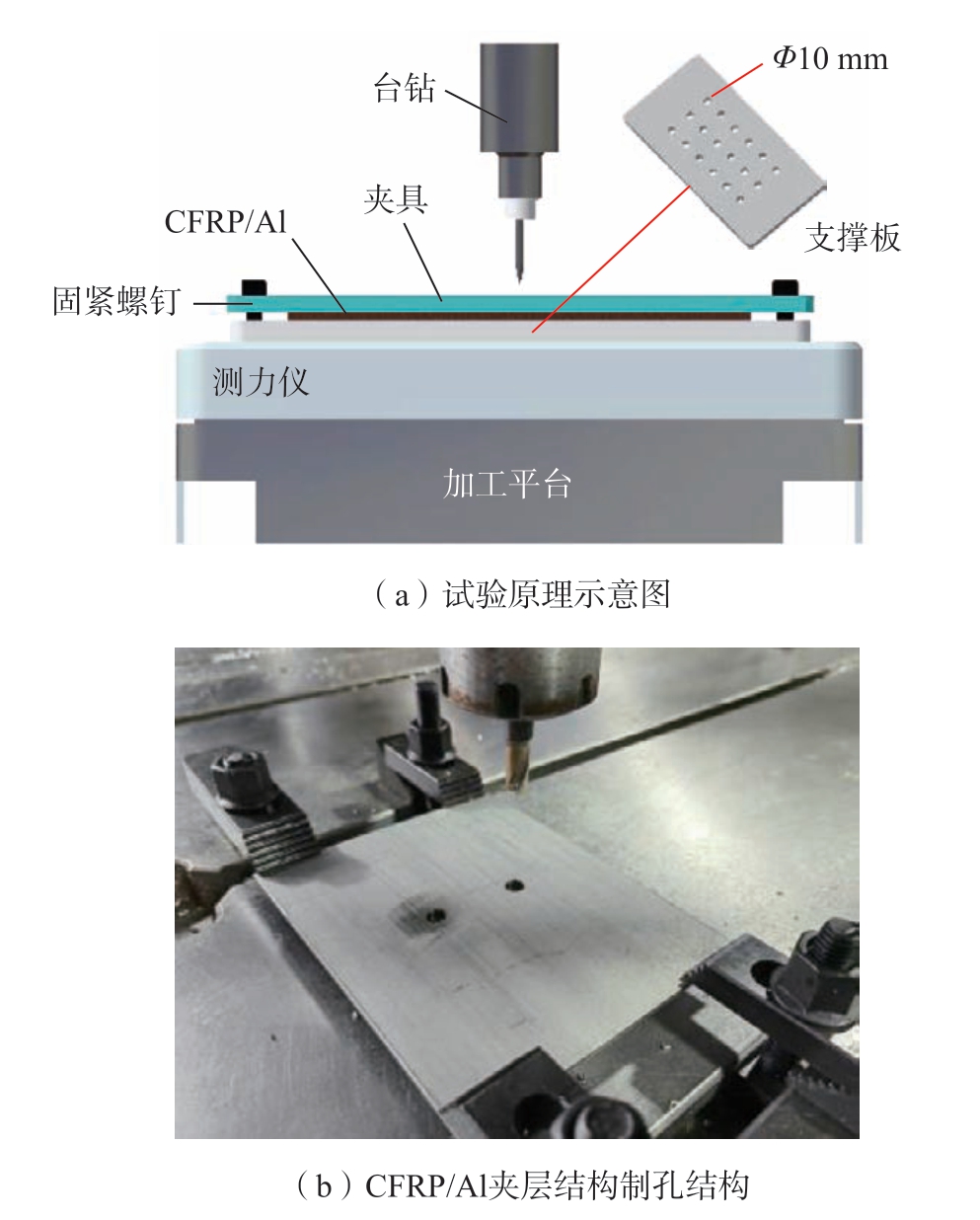

如图1所示,采用Z4006高速台钻进行钻削制孔试验,高速台钻最高转速为10000 r/min,按照1∶1的传动比将垂直方向的运动转换为横向切削水平运动。CFRP/Al复合材料工件用专用夹具固定,同时在CFRP/Al背面增加Φ10 mm预置孔支撑,保证钻削制孔过程中所制孔的背部支撑强度一致。SDC-C4M测力仪固定在加工平台上用以测量切削力原始信号,测力信号通过XY-FS21- 4A和采集系统进行采集处理后传输至计算机进行后续数据处理。试验台钻从铝合金夹层钻入 (入口),从CFRP层钻出 (出口),制孔方式为一刀制孔。

图1 试验装置原理图

Fig.1 Schematic diagram of experimental device

1.3 不同类型刀具钻削制孔试验结果

在转速1200 r/min、进给时间5 s的条件下,对上述6种钻头钻削制孔质量进行了初步评价,所得的钻孔形貌如表2所示。可知,各种钻头的钻削效果差异明显,可见刀具材质和几何形状对钻削质量影响很大,其中,群钻和麻花钻钻孔质量较差,CFRP出口出现严重的分层现象,铝合金入口层毛刺大,而硬质合金八面钻(C3)、硬质合金短横刃麻花钻 (C4)和硬质合金双刃台阶钻 (C6)3种钻头钻孔质量初步判断良好,出口侧和入口侧损伤现象轻微,因此C3、C4、C6为优选钻头种类。

表2 不同类型刀具钻削制孔试验结果

Table 2 Test results of drilling holes with different types of cutting tools

编号 钻头类型 出口(CFRP) 入口(Al) 编号 钻头类型 出口(CFRP) 入口(Al)H1 高速钢麻花钻images/BZ_103_724_514_915_706.pngimages/BZ_103_986_514_1175_706.pngC1 硬质合金麻花钻images/BZ_103_1782_516_1974_705.pngimages/BZ_103_2047_516_2240_705.pngH2 高速钢群钻images/BZ_103_723_740_915_929.pngimages/BZ_103_984_740_1177_929.pngC2 硬质合金群钻images/BZ_103_1782_740_1974_929.pngimages/BZ_103_2047_740_2240_929.pngH3 高速钢八面钻images/BZ_103_723_964_915_1153.pngimages/BZ_103_985_964_1176_1153.pngC3 硬质合金八面钻images/BZ_103_1782_964_1974_1153.pngimages/BZ_103_2047_964_2240_1153.pngH4 高速钢横刃麻花钻images/BZ_103_723_1189_915_1378.pngimages/BZ_103_984_1189_1177_1378.pngC4 硬质合金短横刃麻花钻images/BZ_103_1782_1189_1974_1378.pngimages/BZ_103_2047_1189_2240_1378.pngH5 高速钢台阶钻images/BZ_103_723_1413_915_1602.pngimages/BZ_103_989_1413_1181_1602.pngC5 硬质合金台阶钻images/BZ_103_1782_1413_1974_1602.pngimages/BZ_103_2047_1413_2240_1602.pngH6 高速钢双刃台阶钻images/BZ_103_723_1638_915_1827.pngimages/BZ_103_989_1638_1181_1827.pngC6 硬质合金双刃台阶钻images/BZ_103_1782_1638_1974_1827.pngimages/BZ_103_2047_1638_2240_1827.png

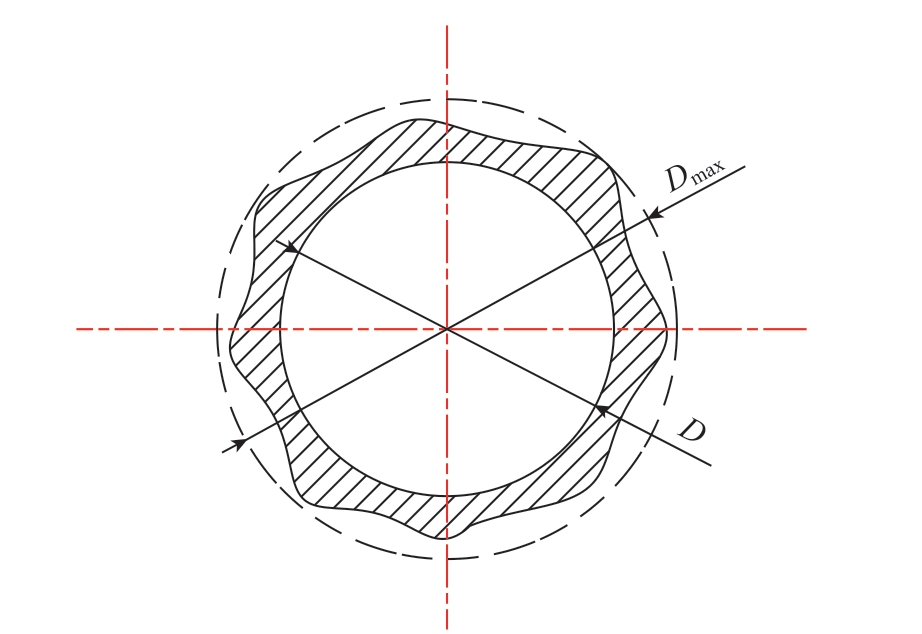

为了对CFRP/Al夹层结构钻孔质量进行定量评价,定义分层因子Fd来表征分层程度,令钻头直径为d,孔径为D(d和D数值可直接用数显卡尺B229-088测量)。

式中,AB为孔的脱离层面积,即图2中阴影区域的面积;AD为孔的有效面积,即图2中直径为D的圆孔区域面积。Fd越大表征材料的分层破坏越严重。AB和AD可在显微镜GL-99TI下由方格法求出,每个网格表示的面积为625 mm2,实际放大倍数为65×65倍,只需数出分层区域 (阴影区域)内和圆孔区域的网格数,然后以网格数代替面积代入式 (1),即可求出分层因子Fd。

图2 复合材料分层及表征方式示意图

Fig.2 Schematic diagram of composite material layering and characterization methods

为评价钻孔的实际尺寸与钻头尺寸间的差异,定义尺寸精度因子Fa,即

式中,A为钻头的横截面面积。根据C919项目要求,当1≤Fa≤1.03,Fd≤0.05时,钻削质量合格。

对H1~H6、C1~C6钻头制孔结果分层因子Fd和尺寸精度因子Fa进行测量,硬质合金双刃台阶钻 (表2中C6,Fa=1.075、Fd=0.054)为在1200 r/min、进给时间5 s的加工参数下最优质的制孔钻头。

2 工艺参数对钻削轴向力及扭矩的影响

为了进一步研究轴向力、扭矩随加工工艺参数的变化规律,探讨其对钻削制孔质量的影响以优化加工工艺参数,针对硬质合金双刃台阶钻 (C6),进行下一步试验验证,通过讨论CFRP/Al夹层结构钻削制孔过程中的转速和进给量与轴向力、扭矩之间的关系,从中优选出钻削制孔过程中的最佳转速和进给量的组合。

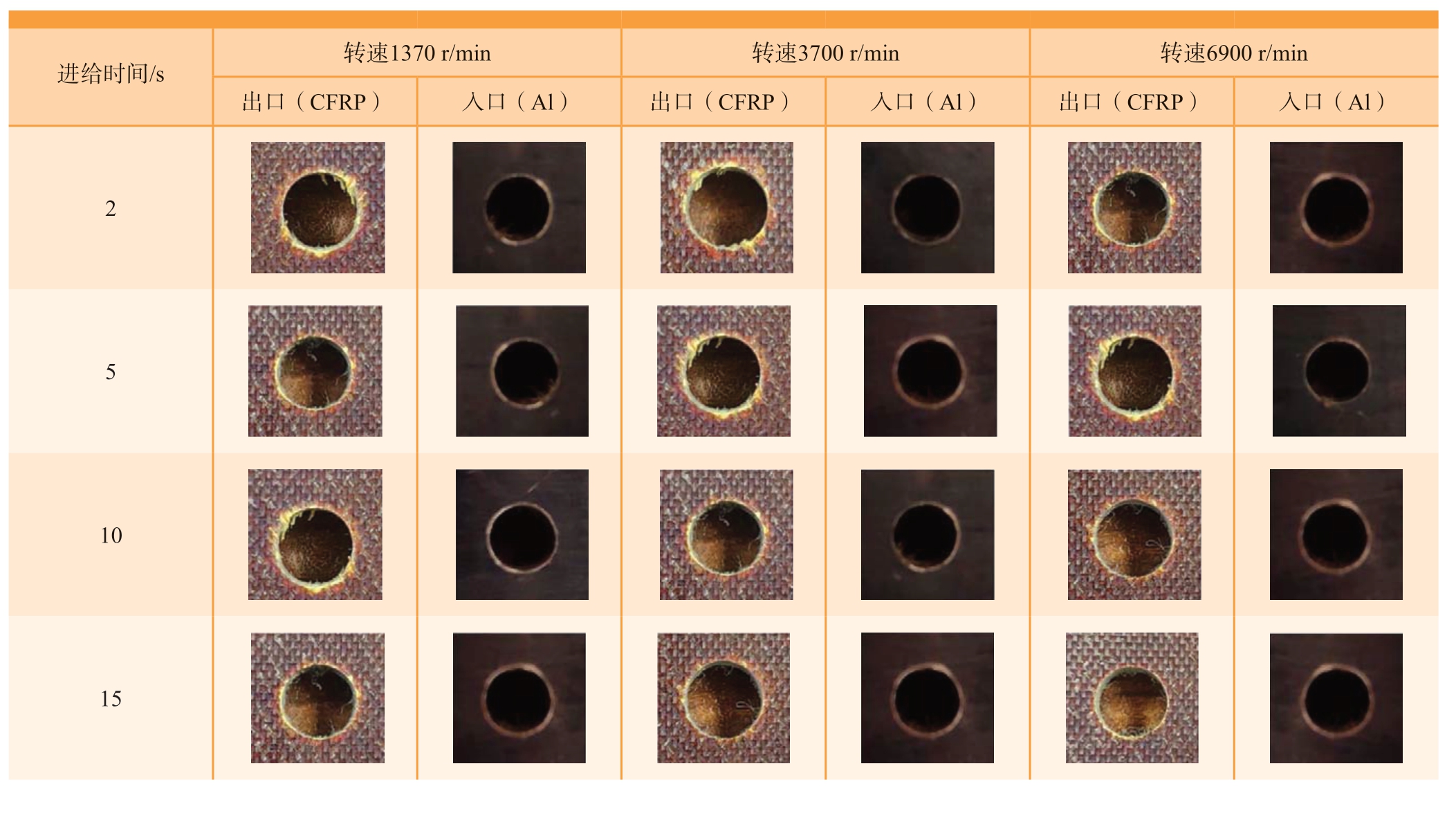

2.1 不同加工参数下制孔形貌和质量

硬质合金钢双刃台阶钻 (C6)在转速分别为1370 r/min、3700 r/min、6900 r/min,进给时间分别为2 s、5 s、10 s、15 s的情况下所得的钻孔形貌如表3所示,可见,转速和进给时间的变化对出口和入口质量的影响不大,采用分层因子Fd和尺寸精度因子Fa对表3结果进行测量,具体数据见表4。

表3 不同转速和进给时间下所得钻孔形貌

Table 3 Drilling morphology obtained at different rotational speeds and feed time

进给时间/s 转速1370 r/min 转速3700 r/min 转速6900 r/min出口(CFRP) 入口(Al) 出口(CFRP) 入口(Al) 出口(CFRP) 入口(Al)2 5 10 15

表4 不同转速和进给时间下尺寸精度因子和分层因子

Table 4 Dimensional accuracy factor and stratification factor under different rotational speeds and feed time

进给时间T/s转速1370 r/min 转速3700 r/min 转速6900 r/min尺寸精度因子Fa 分层因子Fd 尺寸精度因子Fa 分层因子Fd 尺寸精度因子Fa 分层因子Fd 2 1.004 0.065 1.004 0.064 1.000 0.060 5 1.008 0.058 1.008 0.053 1.012 0.053 10 1.012 0.054 1.016 0.048 1.028 0.034 15 1.020 0.051 1.028 0.047 1.036 0.022

由表4可知,尺寸精度因子Fa随着转速和进给时间的减小接近于1,即快速进给和低转速可提高钻孔的尺寸精度,相对于进给时间,Fa对转速的变化更为敏感。在最高转速和最长进给时间的条件下,即转速6900 r/min、进给时间15 s时,钻孔尺寸偏离钻头尺寸最严重,其主要原因是转速的增加引起钻床的振动,从而引起钻头摆动,导致孔径增大。此外,进给时间增长和转速的增加使得钻头和复合材料之间摩擦加剧,产生的热量增多,从而使基体变软,致使孔径变大;Fa在很大的区间内均满足项目要求,说明这种钻头能有效地保证尺寸精度。

表4中,分层因子Fd随着进给时间的增长而减小,即降低进给速率能减小复合材料层的分层。Fd随着转速的增加而减小,说明提高转速是减少复合材料材料分层的有效途径。在转速6900 r/min、进给时间15 s时Fd最小,即复合材料的分层最小。其主要原因是增长进给时间能明显降低钻削时的轴向力,而提高转速能提高钻头切割碳纤维的效率,当轴向力小于复合材料分层所需的力时,分层自然减小甚至消失,高效的切割也能很好地减少铝合金层毛边的产生。

根据实际形貌观察,当Fd≤0.05时,满足C919项目要求,当Fd≤0.04时,肉眼很难观察到分层现象,可以认为基本避免了分层现象的发生。由表4可知,Fd在较大的区间内满足项目需求。

综上可知,硬质合金钢双刃台阶钻 (C6)的钻孔参数为转速大于3000 r/min、进给时间大于5 s,尺寸精度因子可以控制在1.00~1.03,分层因子可以控制在0.05以内;更优化的参数是转速大于4500 r/min,进给时间约10 s,尺寸精度因子可以控制在1.00~1.02,分层因子可以控制在0.04以内。

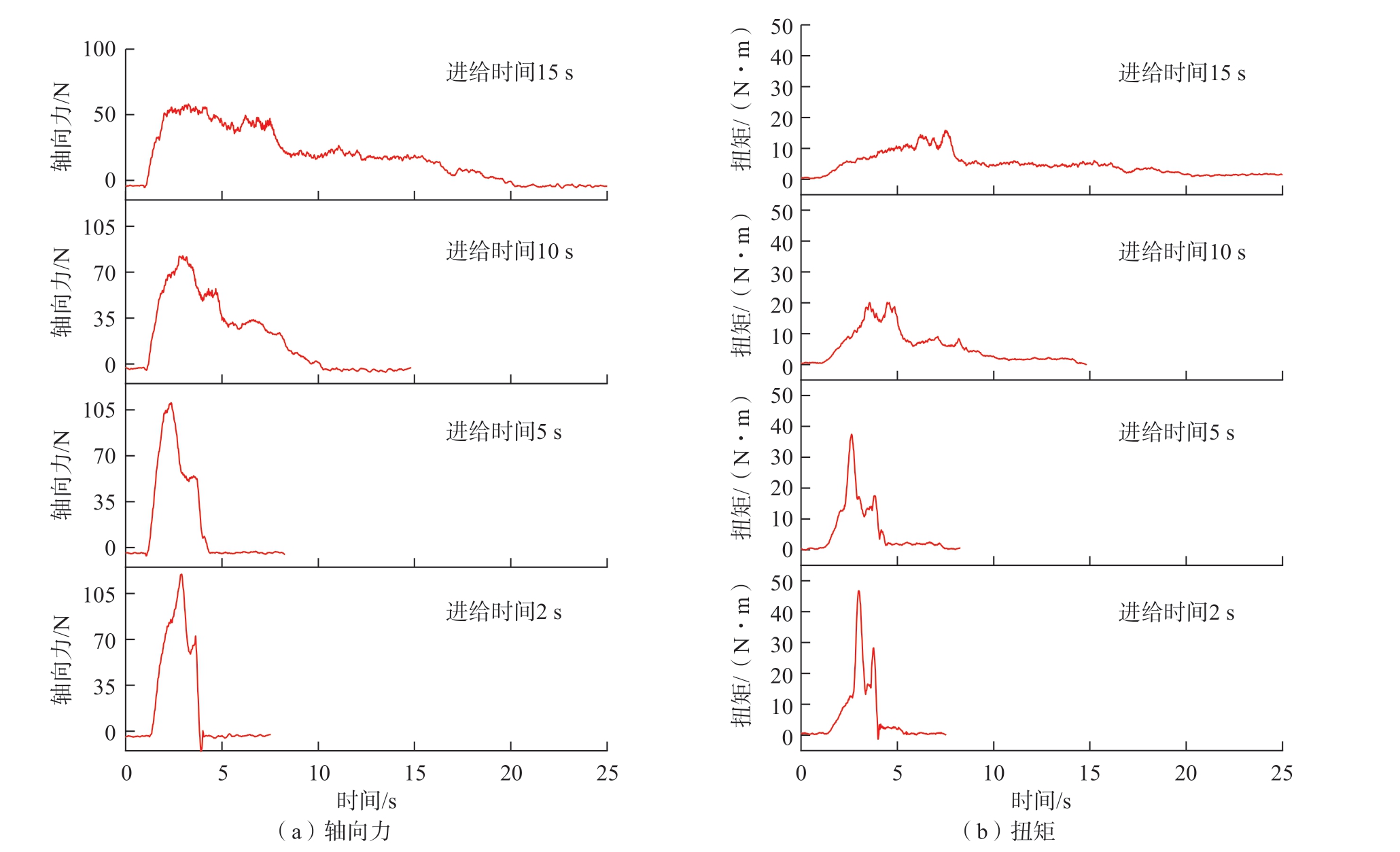

2.2 钻削制孔轴向力和扭矩

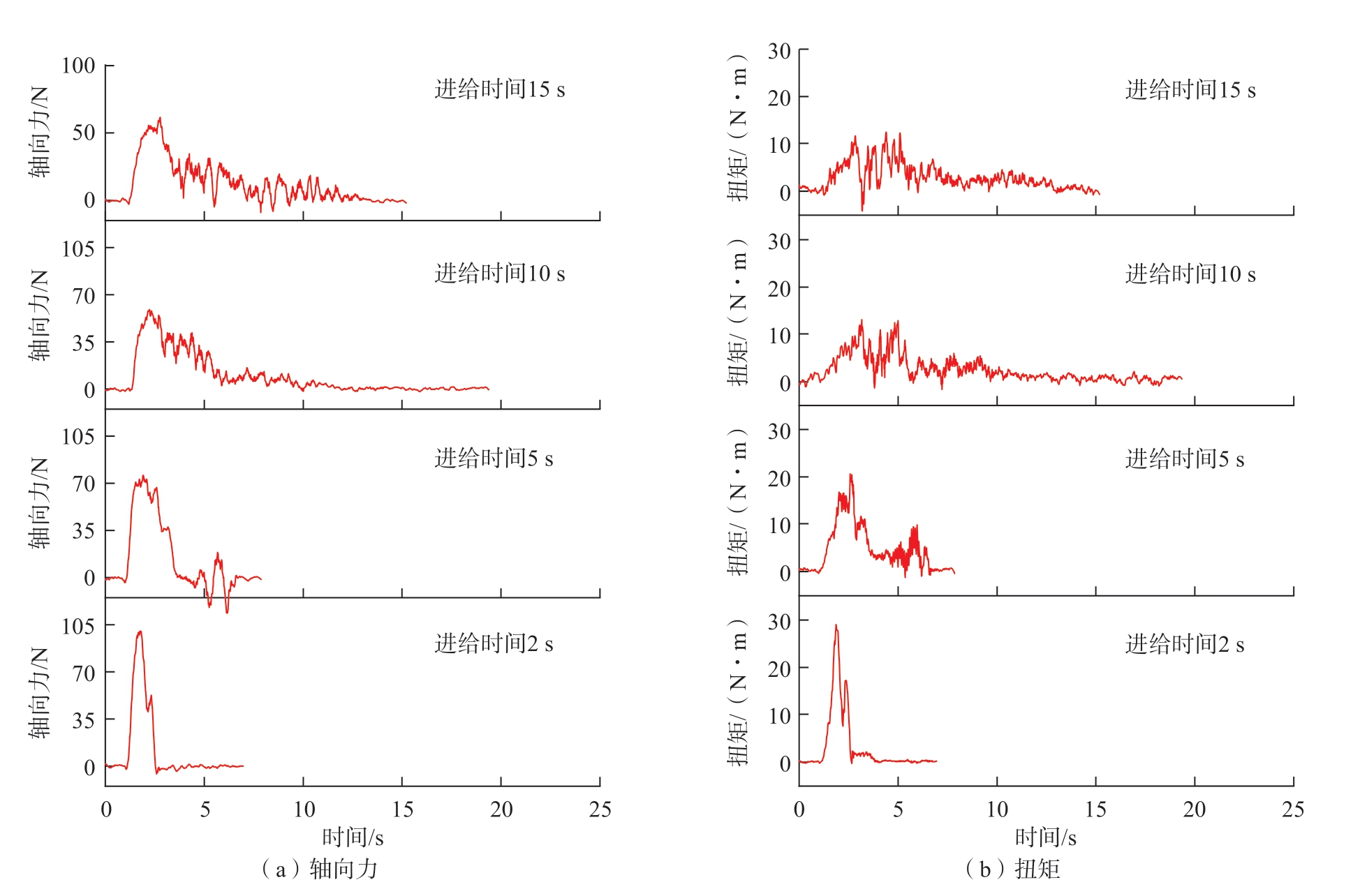

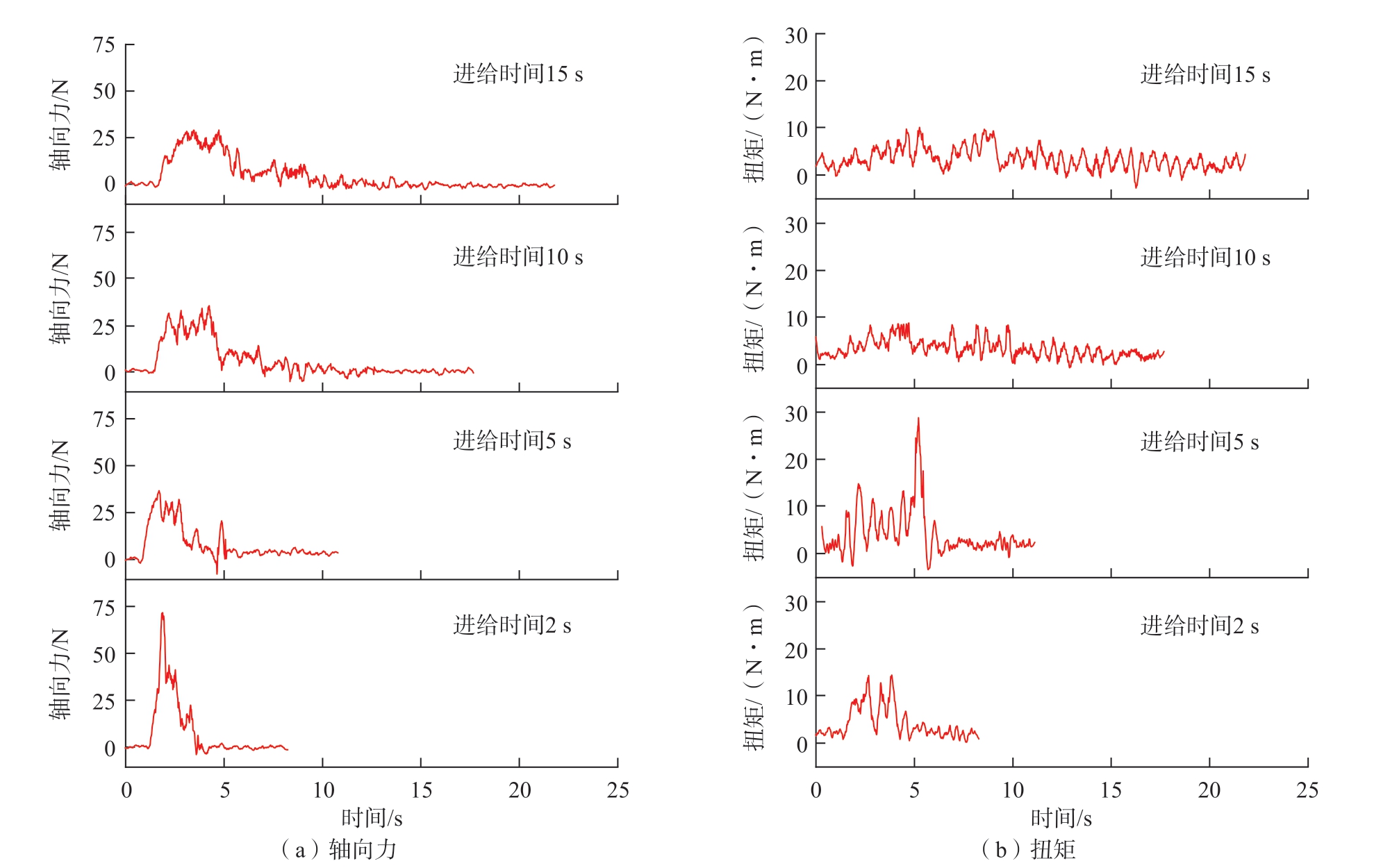

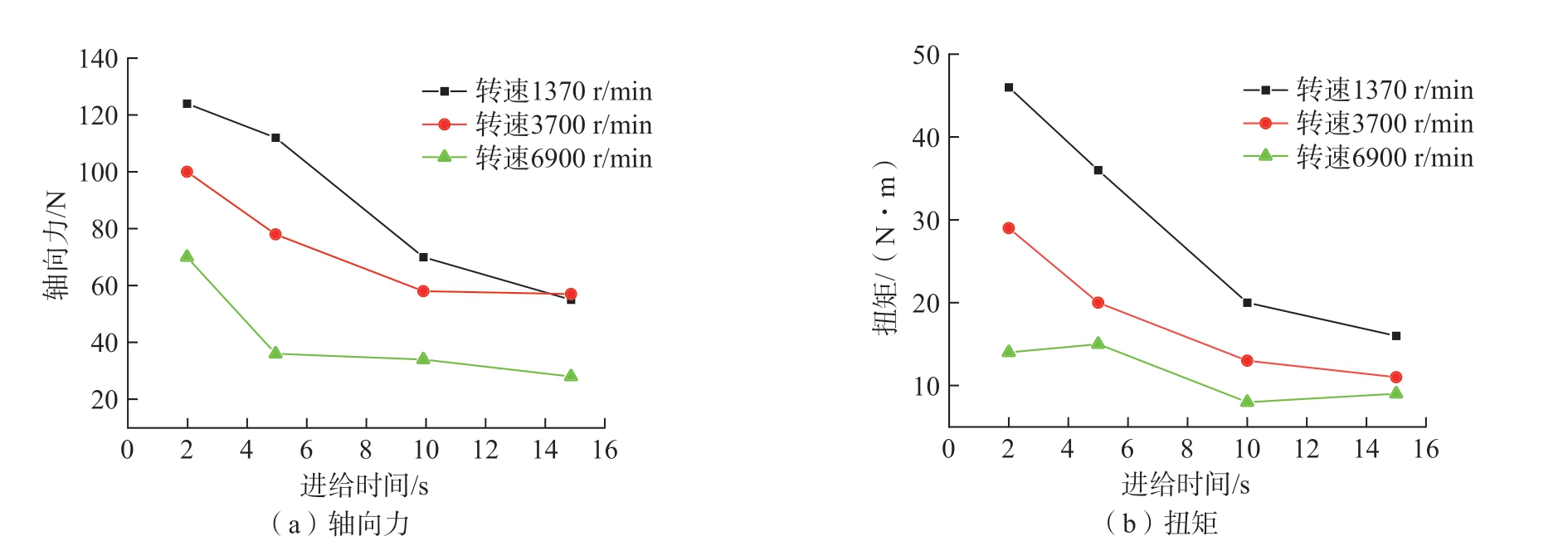

为更好地分析转速和进给时间对钻削质量的影响规律和机理,利用测力仪测定了不同钻削参数下的轴向力和扭矩。分别在转速1370 r/min、3700 r/min和6900 r/min下对材料进行钻孔试验,并在2 s、5 s、10 s、15 s内完成钻孔,在钻孔过程中轴向力和扭矩的变化如图3~5所示。

图3 转速1370 r/min时轴向力和扭矩变化

Fig.3 Changes in axial force and torque at a speed of 1370 r/min

图4 转速3700 r/min时轴向力和扭矩变化

Fig.4 Changes in axial force and torque at a speed of 3700 r/min

图5 转速6900 r/min时轴向力和扭矩变化

Fig.5 Changes in axial force and torque at a speed of 6900 r/min

由图3~5可知,轴向力和扭矩随时间变化的曲线均分为两个阶段,在第1阶段,以进给时间15 s为例,初始的轴向力较大,在铝合金层钻透后轴向力迅速减小,由此说明相比于铝合金层,复合材料层更加容易钻削。在快速进给时,因钻削铝合金层而施加的较大轴向力直接作用在复合材料上,造成复合材料分层。因此,可在钻削初期施加较大的力,待铝合金层钻透后,迅速减小轴向力,可有效避免复合材料的分层。图6给出了不同转速钻削时最大轴向力和扭矩随进给时间的变化曲线。可知,最大轴向力和扭矩均随着进给时间的增加而减小,随转速的增加而减小。这与前面的分层因子随钻削参数变化规律一致,说明轴向力和扭矩是影响分层的主要因素。由此可见,高转速和慢进给能降低扭矩,减小钻头与工件的作用力,从而减少工件的缺陷,有效提高CFRP/Al夹层结构制孔质量。

图6 钻削参数对轴向力和扭矩的影响

Fig.6 Influence of drilling parameters on axial foce and torque

3 结论

本文以CFRP/Al夹层板试验件为对象进行钻削制孔试验,利用分层因子和尺寸精度因子来评价制孔质量,采用测力仪测量制孔过程中最大轴向力和扭矩,研究不同类型钻头以及加工参数对制孔表面质量的影响规律。主要结论如下。

(1)通过不同刀具材料和几何形状试验对比,在相同加工参数条件下,硬质合金双刃台阶钻制孔分层损伤因子和尺寸精度因子最小,为最优质钻头材质和几何形状。

(2)针对C919某复材工作包项目,选择硬质合金双刃台阶钻,最优钻削加工参数为转速大于4500 r/min、进给时间约10 s,此时,尺寸精度因子可以控制在1.00~1.02,分层因子可以控制在0.04以内,满足C919复材工作包项目制孔质量要求。

(3)在CFRP/Al夹层结构钻削制孔过程中,在铝合金层钻透后,迅速减小轴向力,同时以高转速和慢进给降低扭矩,可有效提高CFRP/Al夹层结构制孔质量。

[1] CAMANHO P P, FINK A, OBST A, et al. Hybrid titanium-CFRP laminates for high-performance bolted joints[J]. Composites Part A:Applied Science and Manufacturing, 2009, 40(12): 1826-1837.

[2] 邢欣, 王伟, 赵凌云, 等. 玻璃纤维与钛合金叠层的装配制孔工艺技术研究[J]. 工具技术, 2022, 56(5): 87-90.XING Xin, WANG Wei, ZHAO Lingyun, et al. Research on machining performance of glass fiber composites and titanium alloy laminated holes[J]. Tool Engineering, 2022, 56(5): 87-90.

[3] 刘东平, 申林远, 朱亚蓉, 等. 玻璃纤维复合材料与铝合金叠层低损伤制孔工艺参数研究[J]. 航空精密制造技术, 2017, 53(6): 5-8.LIU Dongping, SHEN Linyuan, ZHU Yarong, et al. Research on low damage drilling process parameters of glass-fiber composite and aluminum alloy stacks[J]. Aviation Precision Manufacturing Technology,2017, 53(6): 5-8.

[4] 李春奇, 康晓峰, 杨浩骏, 等. 加工参数对CFRP/Al叠层材料制孔质量的影响[J]. 机械制造与自动化, 2016, 45(3): 42-46.LI Chunqi, KANG Xiaofeng, YANG Haojun, et al. The influence of cutting parameters on the hole quality in CFRP and Al stacked material[J]. Machine Building & Automation, 2016, 45(3): 42-46.

[5] 胡智钦, 袁信满, 龚清洪, 等. Al/CFRP叠层材料制孔过程及损伤影响因子分析[J/OL]. 机械科学与技术, [2024-01-18]. https://doi.org/10.13433/j.cnki.1003-8728.20230088.HU Zhiqin, YUAN Xinman, GONG Qinghong, et al. Analysis of hole making process and damage influencing factors of Al/CFRP laminates[J/OL].Mechanical Science and Technology for Aerospace Engineering, [2024-01-18]. https://doi.org/10.13433/j.cnki.1003-8728.20230088.

[6] 陈贤亮, 刘浩. CFRP/Al叠层材料分层变参数制孔工艺研究[J]. 工具技术, 2023, 57(4): 128-132.CHEN Xianliang, LIU Hao. Craft research of stratified variable parameter hole making of hybrid composite CFRP/Al[J]. Tool Engineering,2023, 57(4): 128-132.

[7] ZITOUNE R, KRISHNARAJ V, SOFIANE ALMABOUACIF B, et al. Influence of machining parameters and new nano-coated tool on drilling performance of CFRP/Aluminium sandwich[J]. Composites Part B: Engineering, 2012, 43(3): 1480-1488.

[8] MAHDI A, TURKI Y, HABAK M, et al. Experimental study of thrust force and surface quality when drilling hybrid stacks[J]. The International Journal of Advanced Manufacturing Technology, 2020,107(9): 3981-3994.

[9] 孙鹏程, 季程. 加工参数对CFRP/钛合金叠层材料制孔质量的影响[J]. 内燃机与配件, 2019(21): 109-112.SUN Pengcheng, JI Cheng. Effect of processing parameters on holemaking quality of CFRP/titanium alloy laminates[J]. Internal Combustion Engine & Parts, 2019(21): 109-112.

[10] 刘礼平, 刘斌, 李青, 等. GFRP/Al叠层材料钻削力与制孔质量的实验研究[J/OL]. 复合材料科学与工程, [2023-10-27]. https://kns.cnki.net/kcms/detail/10.1683.TU.20231026.1648.014.html.LIU Liping, LIU Bin, LI Qing, et al. Experimental study on drilling force and drilling quality of GFRP/Al stacks materials during drilling[J/OL].Composites Science and Engineering, [2023-10-27]. https://kns.cnki.net/kcms/detail/10.1683.TU.20231026.1648.014.html.

[11] HOCHENG H, TSAO C C. Comprehensive analysis of delamination in drilling of composite materials with various drill bits[J].Journal of Materials Processing Technology, 2003, 140(1-3): 335-339.

[12] WON M S, DHARAN C K H. Chisel edge and pilot hole effects in drilling composite laminates[J]. Journal of Manufacturing Science and Engineering, 2002, 124(2): 242-247.

[13] DAVIM J P, REIS P, ANTÓNIO C C. Experimental study of drilling glass fiber reinforced plastics (GFRP) manufactured by hand layup[J]. Composites Science and Technology, 2004, 64(2): 289-297.

[14] ARUL S, VIJAYARAGHAVAN L, MALHOTRA S K, et al. Influence of tool material on dynamics of drilling of GFRP composites[J]. The International Journal of Advanced Manufacturing Technology, 2006, 29(7): 655-662.

[15] EL BOUAMI S, HABAK M, VELASCO R, et al. Tool geometry optimization for drilling CFRP/Al-Li stacks with a lightning strike protection[J]. AIP Conference Proceedings. 2017: 1896(1): 090009.

[16] 田勇. 碳纤维复合材料钻孔缺陷研究与刀具优化设计[D].哈尔滨: 哈尔滨理工大学, 2015.TIAN Yong. Research on drill hole defect and optimization of tool design of carbon fiber reinforced polymer composites[D]. Harbin: Harbin University of Science and Technology, 2015.

[17] ZHENG G, CAO Z Q. Influence of drill bit material and tool wear on drilling quality in CFRP composite drilling[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2020, 37(S1): 41-48.

[18] 钱宝伟. 双顶角钻头钻削CFRP的刀具磨损研究[D]. 大连:大连理工大学, 2017.QIAN Baowei. Research on tool wear of one-shot drill bit in drilling CFRP[D]. Dalian: Dalian University of Technology, 2017.