在现代化飞机生产过程中,数字化测量技术已经得到广泛应用,如激光跟踪仪、激光雷达、室内GPS等[1]。根据不同的测量需求、装配环节以及使用场景,选择不同的数字化测量技术与系统,实现装配制造过程中的“闭环”控制,提高装配准确度。

由于飞机大尺寸组件具有空间尺寸大、形状复杂、测量精度要求高等特点,严重影响整体测量效果。基于单一测量设备的测量方法往往无法同时兼顾测量量程、精度和效率,全局测量设备难以快速检测表面质量,而局域测量系统的测量量程受到限制[2]。总体而言,单一设备已无法完整快速地提取飞机大尺寸组件各类型待测特征的信息[3]。在飞机制造领域,应用多种测量手段联合完成复杂测量任务体现出显著优势,各种测量手段在测量范围、精度、速度等性能上有很大的不同,组合测量可以实现多种测量仪器的信息互补,避其所短取其所长,达到最优的测量结果。近几年,国内许多专家对组合测量方法进行了许多研究,江超[4]介绍了激光雷达和激光跟踪仪在复合材料制造中的联合应用;王诚鑫等[5]提出一种基于激光跟踪仪与关节臂测量机的大尺寸工件组合测量方法;钟凯等[6]研究了关于室内GPS与结构光测量系统的组合测量系统;李五朋等[7]构建了包含激光跟踪仪、关节臂测量仪和摄影测量的组合测量系统。由文献[8-10]可知,激光扫描仪广泛应用于大尺寸产品外形的测量中,如大型建筑物、油罐、积冰飞机外形等,通过激光扫描的方式获取产品外形高密度点云数据进行检测分析。手持三维激光扫描仪灵活性好,局部扫描测量精度高,能够从不同方位扫描目标对象,完成数据采集工作,操作简单高效[11-12]。但手持三维激光扫描仪单次扫描幅面有限,对于一些飞机大尺寸组件的外形测量通常采用大量视觉标志点进行测量数据拼接,而多次拼接会造成测量误差的积累。随着测量尺寸的扩大,测量数据累计误差将不断叠加,最终会超过误差允许上限,造成测量数据结果不可信。

传统激光跟踪仪配合三维激光扫描仪的方式存在一定的局限性,如激光跟踪仪单点测量方式效率低、接触式测量对弱刚度物体表面引起的接触形变以及移动设备带来的转站误差等。因此本文针对手持三维激光扫描仪运用于大尺度测量时存在测量数据逐次拼合累积误差大的问题,以相互兼容的视觉标志点为桥梁,提出一种基于手持三维激光扫描仪与摄影测量系统的组合测量系统。通过将两种测量设备组合使用形成优势互补,提高飞机大尺寸组件的检测质量。

1 飞机大尺寸组件组合测量工艺需求分析

现代飞机组件结构复杂、外形尺寸较大、精度要求高,传统模拟量检测方法已无法满足飞机大尺寸组件外形准确度检测要求,采用基于手持三维激光扫描仪与摄影测量系统的数字化组合测量系统,主要是利用手持三维激光扫描仪的优势:一是灵活性好,能够从不同方位通过激光扫描测量目标对象,测量效率高,采集数据量大;二是具有非接触式测量物体的功能,对于弱刚度零件表面不会产生测量形变。但手持三维激光扫描仪单次扫描幅面有限,对于一些大尺寸组件的外形测量,需要表面在组件粘贴大量视觉标志点,对多次扫描测量数据进行拼接。摄影测量系统的测量精度较手持三维激光扫描仪高,通过摄影测量系统测量上述拼接过程所用到的视觉标志点以建立全局测量坐标系,实现不同位置下的手持三维激光扫描仪局部扫描测量数据到全局系统下的数据转换与拼接。

2 飞机大尺寸组件组合测量系统构建

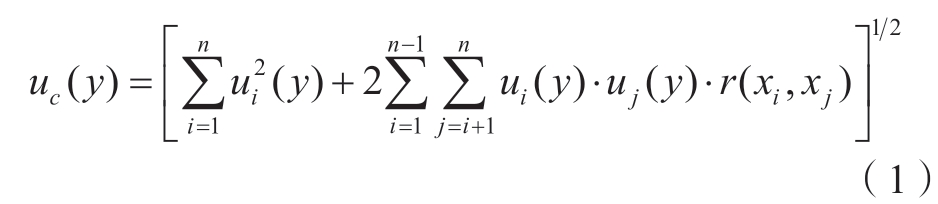

一般来说,任何一种设备与技术都具有一定的局限性,通过将不同的设备组合使用以实现优势互补,准确高效地完成测量任务。摄影测量系统测量量程大、稳定性好、测量精度高,但仅能完成标志点空间的坐标检测。摄影测量系统基于点测量原理,因此采用密度低、测量效率不高,难以实现对飞机大尺寸组件复杂外形曲面进行准确高效地测量。手持三维激光扫描仪可达性好,既能够实现关键特征位置测量,又可以完成复杂形状的扫描检测。但运用到大尺寸测量时存在数据融合困难、逐次拼接误差积累大的问题,使测量精度随量程的增加而迅速下降。在测量效率方面,摄影测量系统测量平均10点/s,手持三维激光扫描仪的测量效率可以达到48万点/s[13]。在测量精度方面,依据测量不确定度合成法[14]求解组合测量精度。

式中,ui(y)和uj(y)为第i,j个变量不确定度,其中ui(y)=ciu(xi),uj(y)= cju(xj),ci、cj为敏感系数,![]() ,

,![]() ; r(xi,xj)为xi与xj相关系数,在(-1~ +1)之间,r(xi,xj)= +1表示xi与xj正相关, r(xi,xj)= -1表示xi与xj负相关,r(xi,xj)= 0表示xi与xj无关。

; r(xi,xj)为xi与xj相关系数,在(-1~ +1)之间,r(xi,xj)= +1表示xi与xj正相关, r(xi,xj)= -1表示xi与xj负相关,r(xi,xj)= 0表示xi与xj无关。

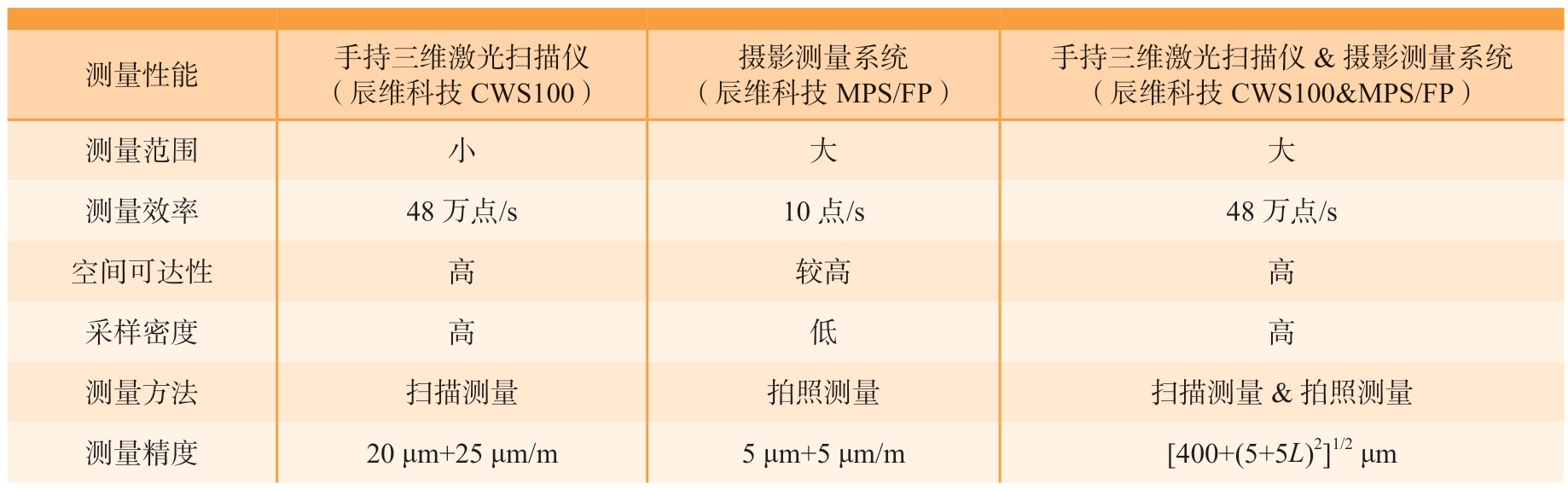

手持三维激光扫描仪的测量精度为 (20 μm + 25 μm/m),摄影测量系统的测量精度为 (5 μm + 5 μm/m),根据式 (1),基于手持三维激光扫描仪与摄影测量系统的组合测量的测量精度为[400 +(5 + 5L)2]1/2 μm(L为测量长度)。手持三维激光扫描仪与摄影测量系统属于光学非接触式设备,无接触采集物体表面大量数据,避免由接触产生的物体表面损伤和检测形面变形而产生的数据偏差。如表1所示,针对手持三维激光扫描仪和摄影测量系统各自的测量优势与不足,通过组合测量实现两种测量设备的优势互补,提高测量精度与效率,达到最优的测量结果。

表1 测量设备性能分析

Table 1 Performance analysis of measuring equipment

测量性能 手持三维激光扫描仪(辰维科技CWS100)摄影测量系统(辰维科技MPS/FP)手持三维激光扫描仪&摄影测量系统(辰维科技CWS100&MPS/FP)测量范围 小 大 大测量效率 48万点/s 10点/s 48万点/s空间可达性 高 较高 高采样密度 高 低 高测量方法 扫描测量 拍照测量 扫描测量&拍照测量测量精度 20 μm+25 μm/m 5 μm+5 μm/m [400+(5+5L)2]1/2 μm

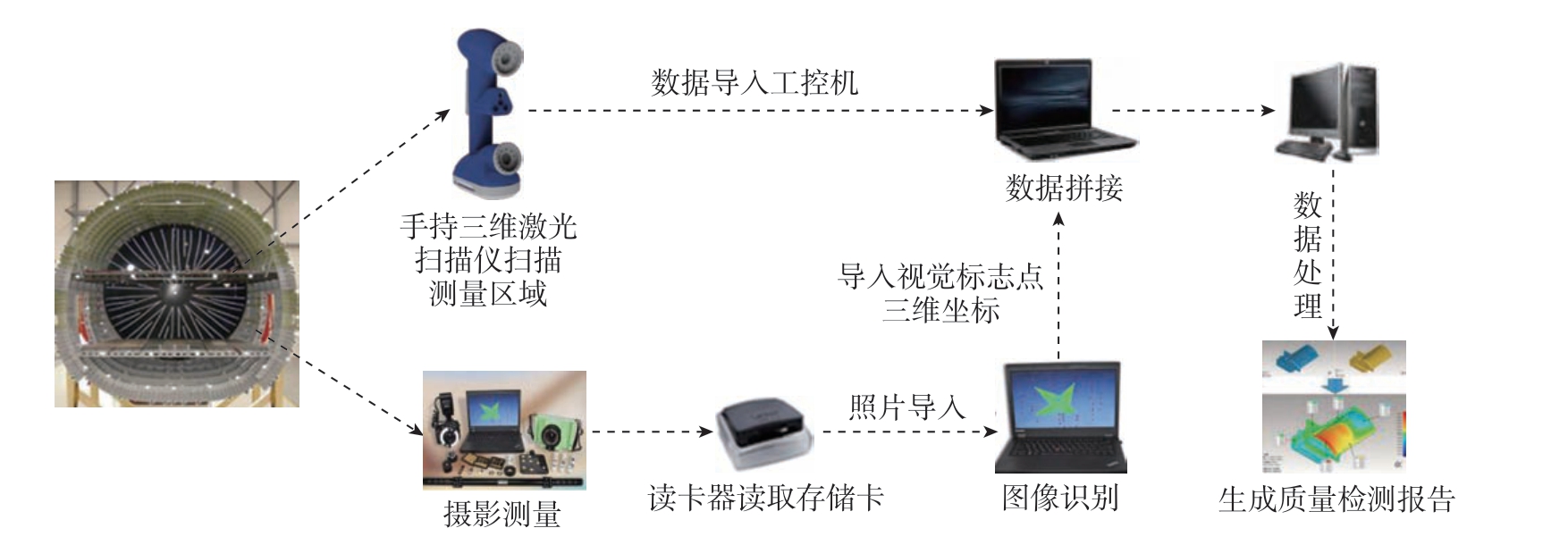

组合测量系统以先进测量设备为检测工具,以测量项目为主导,能对被测物体实施高效、准确、自动化测量,并对测量数据进行分析的一整套测量系统。一般来说,完整的测量系统主要由数字化测量设备、数据处理系统与控制平台组成[15],如图1所示。数字化测量设备主要有摄影测量系统与手持三维激光扫描仪。摄影测量系统主要用于对物体表面的视觉标志点进行拍照测量,并获得标志点的空间坐标信息,建立全局测量坐标系。手持三维激光扫描仪测量主要对粘贴视觉标志点的飞机大尺寸组件进行扫描测量,获取外形表面细节信息的高密度点云数据。在组合测量系统里建立飞机大尺寸组件组合测量工具集[16],将数字化测量设备与处理软件连接,来获取视觉标志点的三维坐标与大尺寸组件的点云数据,并输出质量分析报告。

图1 组合测量系统

Fig.1 Combined measuring system

控制平台主要控制手持三维激光扫描仪的测量方式、测量速率和分辨率,实时反馈手持三维激光扫描仪对被测部件的扫描情况,查看采集到的数据是否存在漏洞进而进行补充采集。控制平台同时也是手持三维激光扫描仪的采集数据、摄影测量照片导入数据处理系统的承载平台。

根据不同的数字化测量设备,可以将数据处理系统分为摄影测量数据处理和手持三维激光扫描仪扫描数据处理2个模块。摄影测量系统的数据处理主要是对所拍摄的图像进行扫描,调整相关参数,使系统能够从图像中定位出视觉标志点,将所有视觉点构成的空间网络进行平差计算,求解出每一个标志点的三维空间坐标值,得出外形点模型,并将标志点作为扫描测量数据拼接的定位点。手持三维激光扫描仪的数据处理主要是对采集得到的原始点云数据进行处理,包括杂点处理、数据融合和数据精简3个方面。

3 飞机大尺寸组件组合测量流程构建

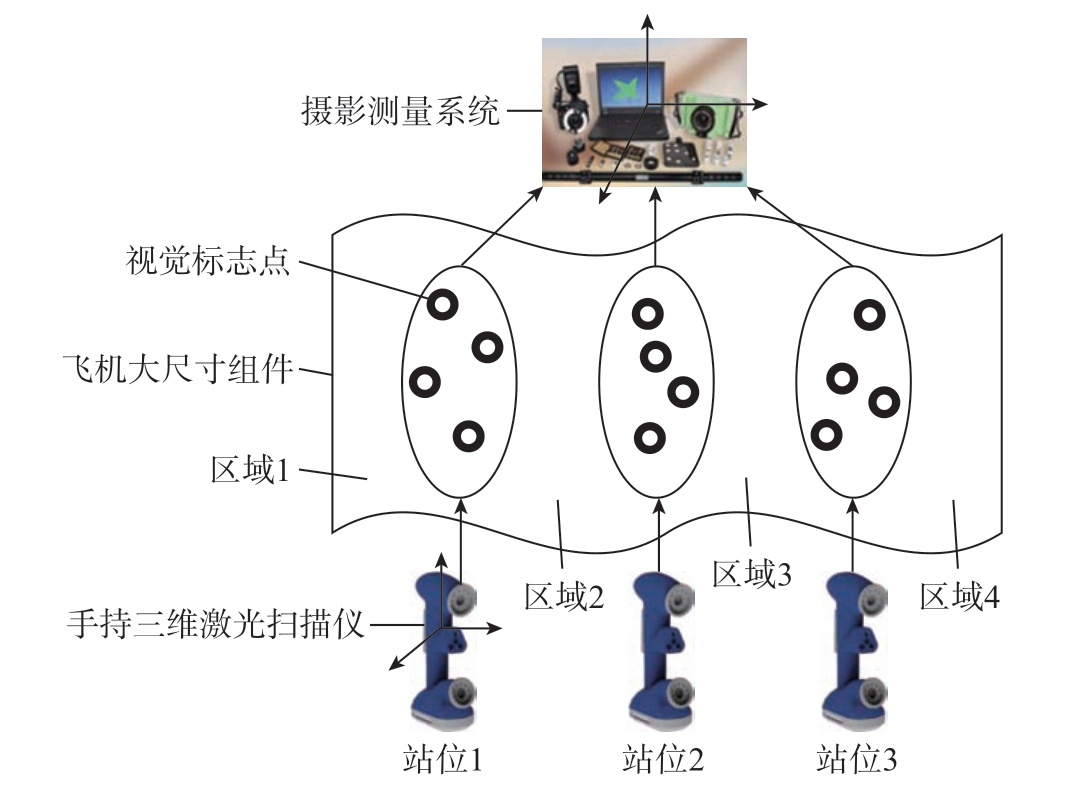

组合测量系统由手持三维激光扫描仪和摄影测量系统构成,以具有大量程和高精度的摄影测量系统为基础,建立全局测量控制网,在近距离测量中以手持三维激光扫描仪为依托,形成区域终端扫描测量,完成局部复杂曲面数据采集。以摄影测量坐标系作为全局测量坐标系,应用相互兼容的视觉标志点以及摄影测量范围广的特性,实现手持三维激光扫描仪在全局空间内的精确定位,减少各位置下扫描数据拼接累积误差。手持三维激光扫描仪对大尺寸组件表面进行立体式扫描测量时,通过与摄影测量系统下的标志点坐标值匹配,利用坐标转换将不同站位下的手持三维激光扫描仪获取的复杂曲面扫描数据转换到摄影测量整体坐标系下,在同一测量坐标系下进行数据融合,得到完整的飞机大尺寸组件测量数据,组合测量演示如图2所示。

图2 组合测量演示

Fig.2 Demonstration of combined measurement

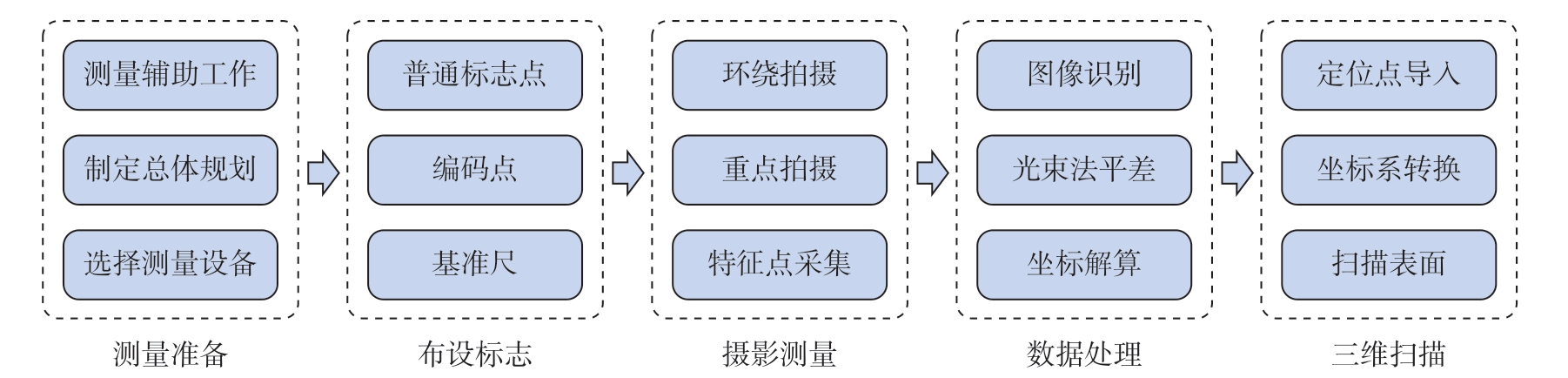

基于手持三维激光扫描仪与摄影测量系统的组合测量原理,构建飞机大尺寸组件外形数字化测量流程。根据大尺寸的空间点位信息采集,设计最优的数据采集方案,对采集方案进行整体规划,保证工作顺利有序完成。组合测量流程如图3所示,具体步骤如下。

图3 组合测量流程

Fig.3 Processes of combined measurement

(1)清理飞机大尺寸组件表面的灰尘、杂物等,关闭机床等引起振动的大功率设备,调整测量区域光照强度,减小对测量工作的影响。同时,对组件在装配型架上的状态进行调整,给测量设备留出足够的空间。

(2)对被测大尺寸组件划分扫描测量区域,并在扫描测量区域粘贴标志点和编码点,使被测组件置于一个预置的测量控制网络内。用内方位元素已知的高清晰数码相机在不同方位和角度对被测物体拍摄,并且保证站位与站位之间、站位内所拍摄的影片之间均具有一定数量重复的编码点,得到被测物体的数幅数字图像[17]。

(3)将数字图像、基准尺文件导入摄影测量系统进行特征自动识别,对所有识别出来的标志点进行光束法平差,获取其在全局坐标系下的坐标信息,并建立全局测量控制网,作为后续手持三维激光扫描仪扫描测量数据拼合的依据。

(4)通过控制平台将定位标志点坐标三维信息传输给手持三维激光扫描仪系统,设置扫描参数。手持三维激光扫描仪通过单线或多线激光束的高速扫描和点云拼接对飞机大尺寸组件进行数据采集,以获得大尺寸组件整体高密度点云数据。

4 飞机大尺寸组件测量数据处理

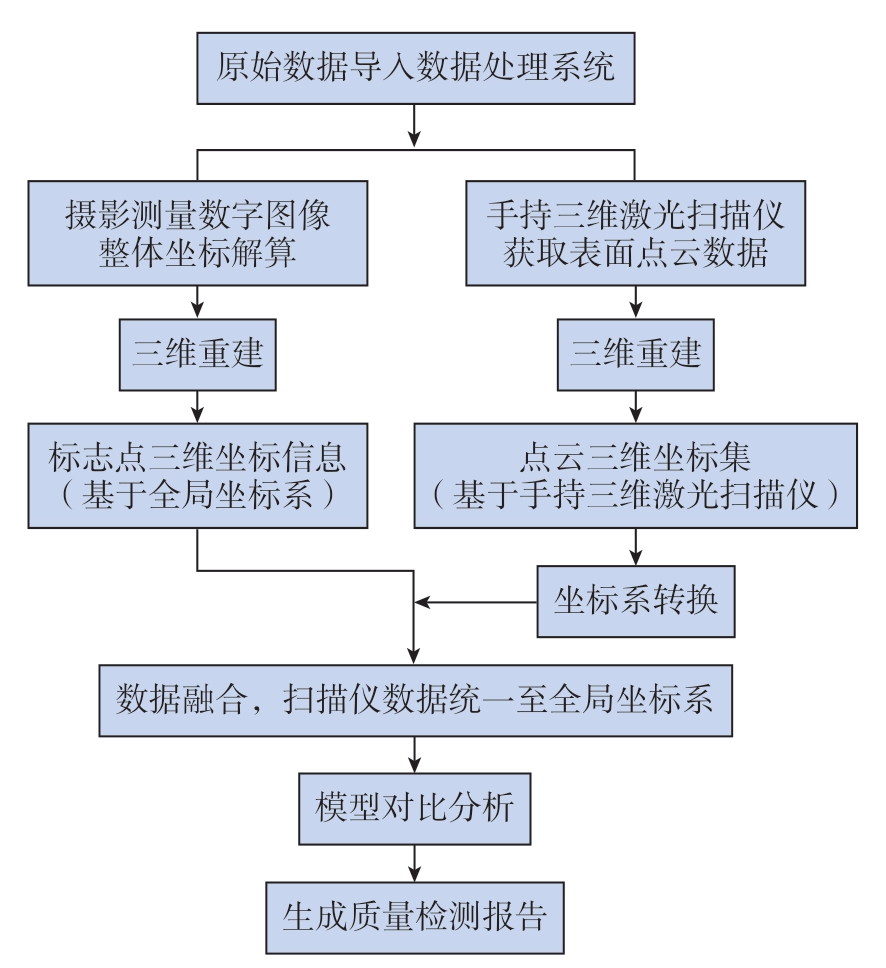

完成采集数据之后,需要对多设备测量数据进行处理及对飞机大尺寸组件外形进行质量分析,具体处理流程如图4所示。通过摄影测量系统对飞机大尺寸组件进行全方位多角度拍摄,利用图像处理及标志识别技术进行三维重建,求解出标志点的三维坐标信息[18],建立大尺寸测量空间坐标系。利用手持三维激光扫描仪获取表面点云数据,通过公共标志点拟合转换到全局坐标系下,得到飞机大尺寸组件整体外形高密度点云数据模型。将测量数据与设计原型进行对齐比较,分析飞机大尺寸组件的外形质量。

图4 测量数据处理流程

Fig.4 Processing flow of measurement data

4.1 多测量数据融合

将摄影测量平差得到的标志点三维坐标与手持三维激光扫描仪在扫描区域采集到的标志点坐标信息进行匹配,通过公共视觉标志点坐标拟合,获取局部视角测量坐标系与全局空间坐标系的变换关系,实现手持三维激光扫描仪局部扫描数据向摄影测量整体坐标系下统一转换,通过数据的自动拼接与融合获得完整的外形点云数据。

数据转换主要应用公共点转换法,给定一组公共标志点三维信息,设其在两设备坐标系下数据为Pi =(Xi,Yi,Zi)T和![]() ,i = 1,2,…,n。利用最小二乘法[19]求解目标函数,即

,i = 1,2,…,n。利用最小二乘法[19]求解目标函数,即

使局部坐标系与全局坐标系有最优解旋转矩阵R与偏移矩阵T。利用SVD算法对目标函数进行求解,设![]() , 则

, 则![]() ,以及

,以及![]()

推导出

已知3个以上公共标志点在两坐标系下的空间信息,可求参数矩阵。应注意标志点空间上应均匀地分布在整个被测物体表面上,使其有较好的代表性。

4.2 飞机大尺寸组件外形准确度数据分析

进行外形准确度数据分析的关键是测量数据与设计原型的对齐。利用多个测量基准数据约束的方法进行对齐优化处理,依据总体偏差ε最小原则,获取最优对齐结果。

式中,εi(i = 1,2,…,n)为对齐后各基准点与设计原型间的偏差;ωi(i=1,2,…,n)为权值,表示各基准点在参与计算时的优先级。

偏差分布图根据测量数据与设计原型偏差值的大小用不同的颜色区分,生成文本、表格等形式的外形质量分析报告,供技术人员查阅与使用。偏差分布图可以直观地观察到被测组件与设计原型之间的偏差分布值范围,即最大偏差与最小偏差数值,评估被测组件与设计原型的一致性程度,从而判断组件装配质量是否达到预设标准。通过分析偏差分布图,可以识别出偏差较为集中的区域,帮助发现可能存在的装配缺陷,如形状扭曲、尺寸超差等,针对性地调整装配工装或工艺参数,确保装配过程的稳定性和可靠性;偏差矢量表提供具体的偏差量化数据,了解被测组件各个测量点的实际偏差数值,是评估装配精度的直接依据。分析多个测量点的偏差数值,了解偏差整体范围以及是否呈现某种规律性分布,识别出超出允许偏差的测量点的数值,便于后续在装配过程中进行误差补偿。

5 基于组合测量系统的某机前框测量

以某机前框外形质量检测为例,对其进行组合测量。飞机前框空间尺寸大、内部孔槽形状各异、外形轮廓复杂,并且测量精度要求高,前框的外形公差要求为±1.2 mm,摄影测量系统的点测量模式无法准确测量复杂型面,而手持三维激光扫描仪由于测量精度限制无法独立完成前框这类大尺寸组件的测量。现采用手持三维激光扫描仪与摄影测量系统 (图5)对前框外形进行组合测量,具体方案如下。

图5 组合测量设备

Fig.5 Combined measuring equipment

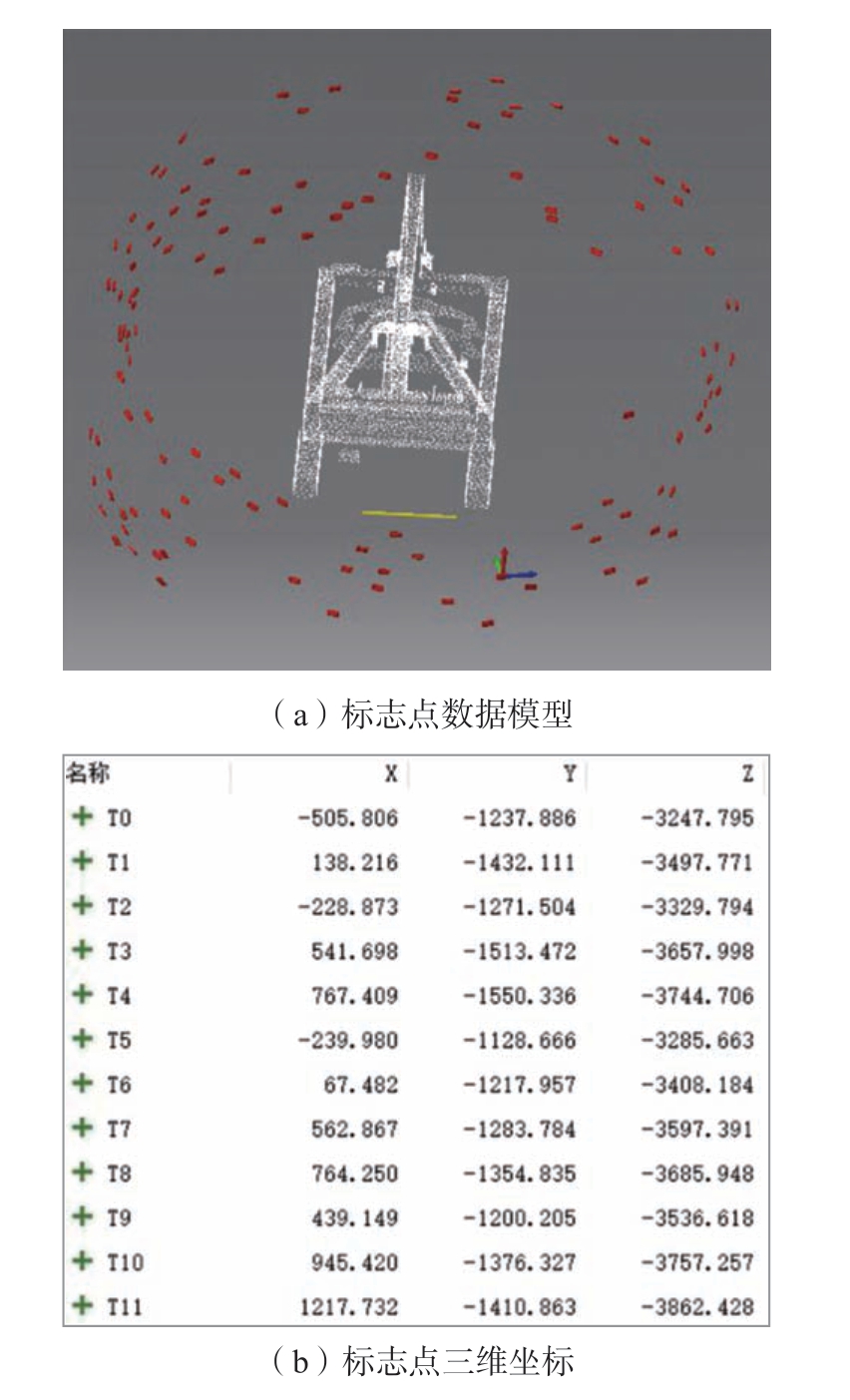

5.1 某机前框及工装摄影测量

为了方便完整地测量前框的所有表面,把前框安装在装配工装上进行环绕测量。对前框划分测量区域,在表面粘贴视觉标志点 (平缓的大面布设稀疏,特征位置相对密集),在保证测量精度的条件下减少数据处理量。另外,前框上有部分经过特殊化学处理的表面不允许粘贴标志点,通过在每个局部测量区域内的工装上粘贴标志点来实现测量数据的拼接,该方法不但解决了上述问题,还可以使同系列的前框测量只需要粘贴一次标志点,避免重复粘贴标志点引起的测量效率降低。在标志点的间隙中布设一定数量的编码点,同一站位拍摄上、中、下3张照片。为满足初始匹配要确保每张照片中至少包含3个编码点。将摄影测量相机拍摄得到的照片通过控制平台导入数据处理系统进行视觉目标点识别,再利用光束法平差求解标志点的三维坐标,得出前框及工装外形标志点数据模型,如图6(a)所示。将所有标志点三维坐标信息导出,作为扫描测量进行数据拼接的定位标点,如图6(b)所示。

图6 视觉标志点数据模型及三维坐标

Fig.6 Visual marker points data model and 3D coordinates

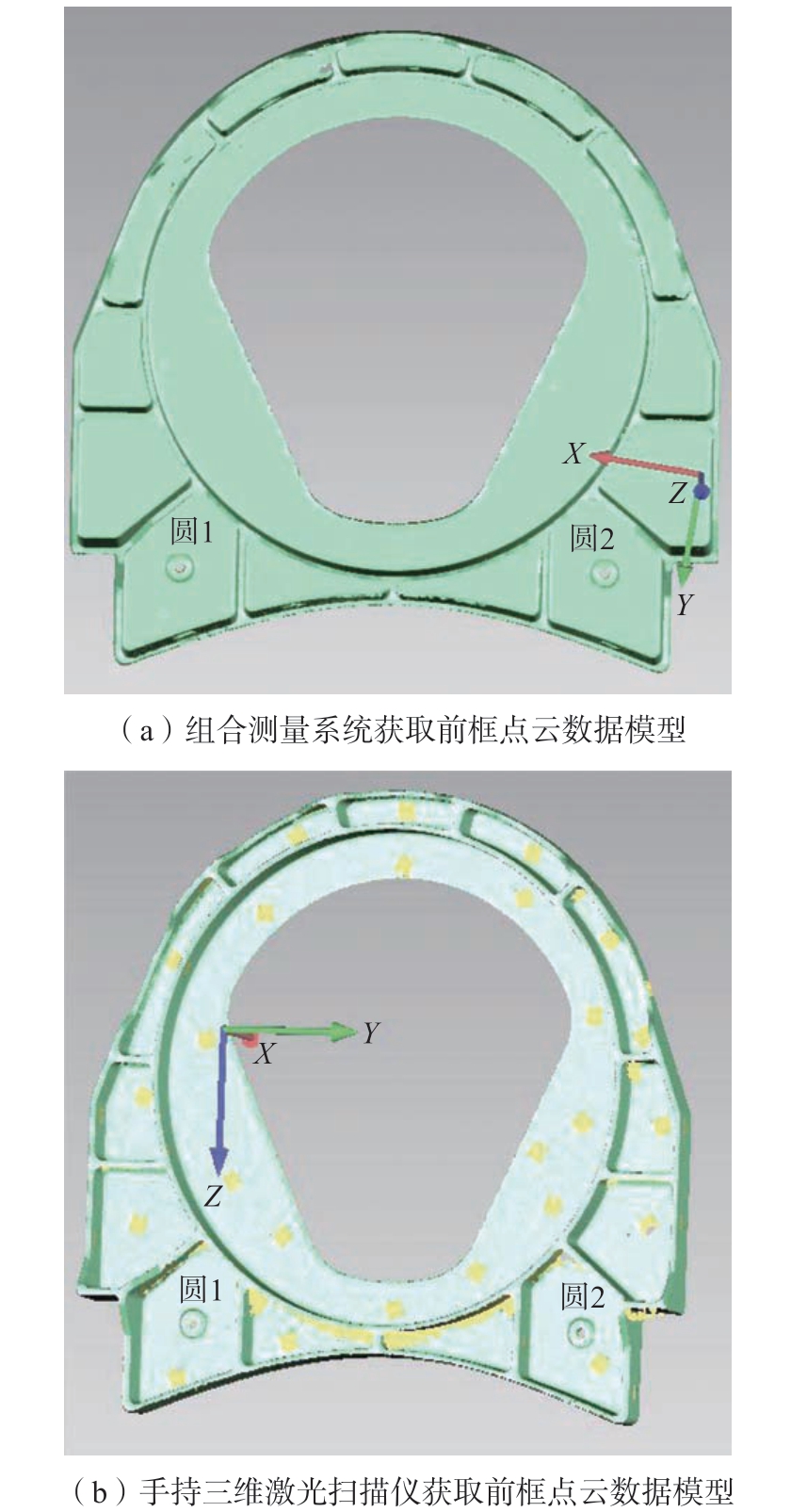

5.2 某机前框手持三维激光扫描仪扫描测量

将用于数据拼接的标志点三维信息导入到手持三维激光扫描仪联机系统中,设置好扫描参数后,按照“顺着特征线走、沿着法线方向扫”的原则,对待测区域进行任意位置多角度、全方位地扫描。多线扫描用于较为平缓的大面积曲面扫描,单线扫描用于关键特征处的精细扫描。通过公共视觉标志点匹配,完成扫描测量数据向摄影测量全局坐标系下转换与拼接,获取前框整体高密度点云数据,如图7(a)所示。同时,在不利用摄影测量系统所建立的标志点空间坐标系的条件下,单独使用手持三维激光扫描仪对前框进行扫描测量,点云数据如图7(b)所示。对测量结果进行对比可以得出,单独使用手持三维激光扫描仪存在部分外形表面数据采集不全面,导致测量数据部分缺失,而组合测量系统可以完整采集前框表面丰富的细节特征和复杂自由曲面的点云数据。对于前框表面圆孔特征数据,通过对表面点云进行最佳拟合创建圆特征,可以得到圆孔的直径信息。利用螺旋测微器 (测量精度为0.01 mm)对前框表面各孔径进行实际测量,测量结果如表2所示。对比表2中数据可知,使用手持三维激光扫描仪与摄影测量系统的组合测量系统获取前框测量数据的精度。

图7 前框外形测量数据

Fig.7 Measured data of front frame contour

表2 前框表面圆孔特征数据

Table 2 Feature data of round holes on the front frame surface

圆孔编号螺旋测微器测得直径/mm圆1 8.000 7.936 7.912 7.886圆2 8.000 7.884 7.869 7.838基本尺寸/mm手持三维激光扫描仪测得直径/mm组合测量系统测得直径/mm

5.3 某机前框外形质量分析

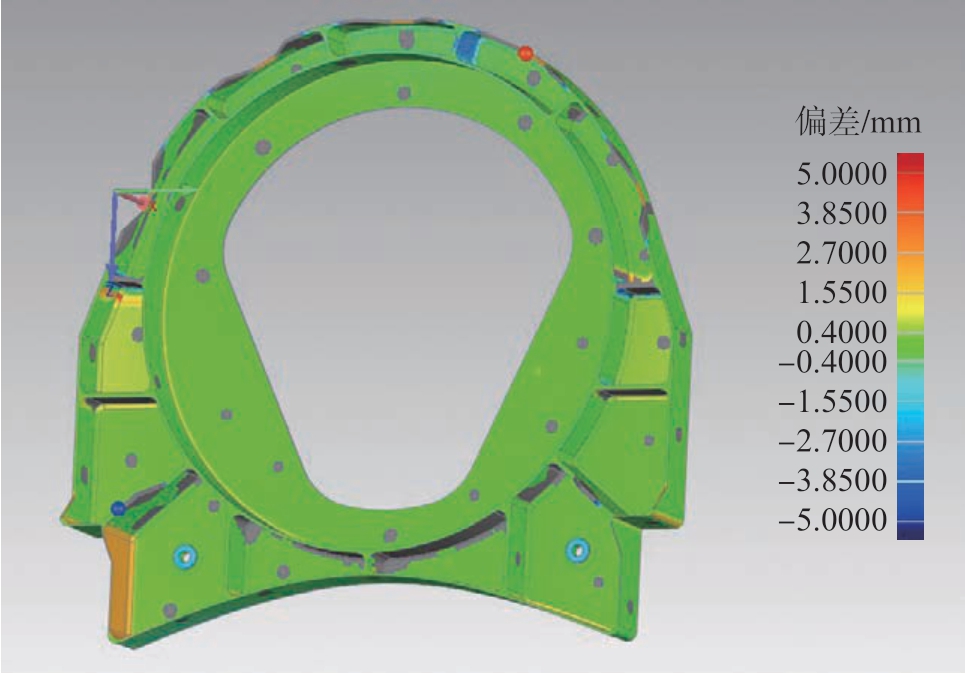

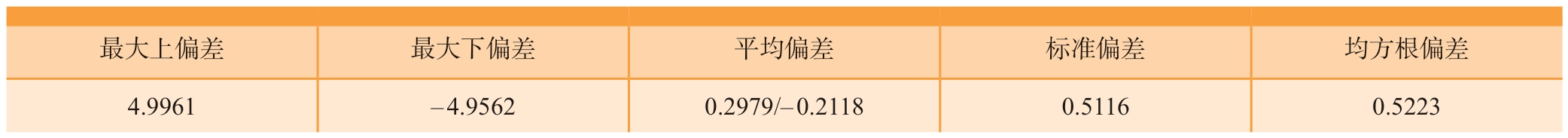

将处理后的前框点云数据与设计原型对齐,通过3D偏差比较,计算测量数据与设计原型之间的差距,对前框外形质量进行检测。根据偏差值大小设置色谱颜色段以及最大正负偏差值,创建关键特征点位注释,生成前框外形偏差分布图与偏差矢量表,如图8和表3所示。根据得到的前框偏差分布图作进一步分析,可以得出前框总体外形质量评价,如表4所示。

图8 前框外形轮廓偏差分布

Fig.8 Deviation distribution of front frame outline

表3 前框外形轮廓偏差矢量表

Table 3 Vector table of front frame outline deviation mm

点 偏差 状态 公差 参考X 参考Y 参考Z 测量X 测量Y 测量Z 偏差X 偏差Y 偏差Z 1 0.7007 通过 ±1.2000 500.0000 - 190.0385 28.5184 499.2993 - 190.0385 28.5184 - 0.7007 0.0000 0.0000 2 0.2568 通过 ±1.2000 500.0000 - 193.0904 79.5438 499.7432 - 193.0904 79.5438 - 0.2568 0.0000 0.0000 3 0.2783 通过 ±1.2000 500.0000 - 168.3423 182.7820 499.7217 - 168.3423 182.7820 - 0.2783 0.0000 0.0000 4 1.2977 失败 ±1.2000 499.9745 - 178.2586 166.2338 498.6831 - 178.1314 166.2338 - 1.2914 0.1272 0.0000 5 0.0556 通过 ±1.2000 500.0000 119.2231 186.4882 499.9444 119.2231 186.4882 - 0.0556 0.0000 0.0000 6 - 0.3495 通过 ±1.2000 485.9625 145.5638 214.3113 485.9543 145.6827 213.9827 - 0.0082 0.1189 - 0.3286 7 - 0.3158 通过 ±1.2000 475.4761 - 198.6445 150.000 475.4761 - 198.6445 149.6842 0.0000 0.0000 - 0.3158 8 - 0.2262 通过 ±1.2000 493.2512 73.2894 - 148.9444 493.2512 73.3891 -149.1474 0.0000 0.0997 - 0.2031 9 0.0053 通过 ±1.2000 479.1178 - 204.2683 5.3181 479.1178 - 204.2633 5.3199 0.0000 0.0049 0.0019 10 0.0906 通过 ±1.2000 485.3078 212.0000 113.3288 485.3078 212.0906 113.3288 0.0000 0.0906 0.0000

表4 前框外形偏差

Table 4 Deviation of front frame outline mm

最大上偏差 最大下偏差 平均偏差 标准偏差 均方根偏差4.9961 - 4.9562 0.2979/- 0.2118 0.5116 0.5223

由图8可以看出,前框外形的超差部位主要集中在左侧外边缘 (橙色区域)。由表3可以确定测量点4所在位置已超过外形公差要求,超差量为0.0977 mm。通过外形质量分析报告可以准确发现前框外形超差分布位置以及具体的超差值,从而对超差位置进行定量补偿,控制前框的装配外形精度。根据现场工作情况,从外形偏差数值及分布情况上看出工装定位夹紧器安装准确度不高,应检查工装的准确性。组合测量系统通过手持三维激光扫描仪对前框外形曲面的精确非接触式扫描,以及摄影测量系统测量公共视觉标志点进行数据拼接,来实现对某机前框的测量任务,并且能够准确定位超差位置及超差量。经实际应用可知,本研究中的组合测量方法较传统单一设备的测量方法效果更好,对提升飞机大尺寸组件外形检测水平具有一定意义。

6 结论

数字化测量已经成为飞机部件装配过程中的重要环节,面对飞机大尺寸组件外形复杂、测量数据量大、测量精度要求高等问题,单一测量设备已无法满足测量要求,需要多种设备进行组合测量。针对手持三维激光扫描仪测量飞机大尺寸产品存在数据融合困难、逐次拼接误差积累大的问题,本文提出了一种基于手持三维激光扫描仪与摄影测量系统的组合测量系统。其优势如下。

(1)摄影测量系统与手持三维激光扫描仪的体积小,具有良好的便携性,而且组合系统自动化程度较高,用于辅助测量的视觉标志点布设简单且容易清除,只需一名测量人员即可完成整个测量过程。

(2)该组合测量系统实现了两种测量设备的优势互补,很好地利用了摄影测量系统测量范围广、精度高和手持三维激光扫描仪扫描测量高效、采集数据量大的特点。

(3)相较于激光跟踪仪的单点测量和多次转站,摄影测量系统通过利用相互兼容的视觉标志点为桥梁建立了全局空间坐标系,减少了转站误差和设备移动过程中所浪费的时间。

(4)手持三维激光扫描仪与摄影测量系统属于光学非接触式设备,可以避免在测量过程中对弱刚度物体表面造成损伤。

(5)以前框外形测量距离1.5 m为例,手持三维激光扫描仪的测量精度为57.5 μm,组合测量系统的测量精度为23.6 μm。因此组合测量系统在保证测量效率的同时,提高了型面测量精度。

[1] 隋少春, 朱绪胜. 飞机整机装配质量数字化测量技术[J]. 中国科学(技术科学), 2020, 50(11): 1449-1460.SUI Shaochun, ZHU Xusheng. Digital measurement technique for evaluating aircraft final assembly quality[J]. Scientia Sinica (Technologica),2020, 50(11): 1449-1460.

[2] 于浩, 杜福洲. 基于组合测量的大尺度产品柔性检测技术[J]. 计算机集成制造系统, 2019, 25(5): 1037-1046.YU Hao, DU Fuzhou. Flexible inspection technology for largescale product based on combined measurement[J]. Computer Integrated Manufacturing Systems, 2019, 25(5): 1037-1046.

[3] 冯子明. 飞机数字化装配技术[M]. 北京: 航空工业出版社,2015.FENG Ziming. Digital assembly technologies for aircraft[M].Beijing: Aviation Industry Press, 2015.

[4] 江超. 数字化测量技术在复合材料制造中的应用及关键技术[J]. 沈阳工程学院学报(自然科学版), 2021, 17(4): 85-90.JIANG Chao. Application and key technology of digital measurement technology in composite manufacturing[J]. Journal of Shenyang Institute of Engineering (Natural Science), 2021, 17(4): 85-90.

[5] 王诚鑫, 王巍, 周星宇, 等. 一种基于激光跟踪仪与关节臂测量机的大尺寸工件组合测量方法[J]. 应用激光, 2020, 40(3): 503-506.WANG Chengxin, WANG Wei, ZHOU Xingyu, et al. Combined measuring method for large components based on laser tracker and articulated arm measuring machine[J]. Applied Laser, 2020, 40(3): 503-506.

[6] 钟凯, 李中伟, 史玉升, 等. 组合式大尺寸三维测量系统中的结构参数标定算法[J]. 天津大学学报, 2011, 44(5): 425-429.ZHONG Kai, LI Zhongwei, SHI Yusheng, et al. Calibration algorithm of structure parameters in combined large-scale 3D metrology system[J]. Journal of Tianjin University (Science and Technology), 2011,44(5): 425-429.

[7] 李五朋, 田锡天, 耿俊浩, 等. 飞机大部件装配外形数字化组合测量方法[J]. 航空制造技术, 2018, 61(8): 80-84.LI Wupeng, TIAN Xitian, GENG Junhao, et al. Digital combined measuring technology of aircraft large components outline[J]. Aeronautical Manufacturing Technology, 2018, 61(8): 80-84.

[8] JANG A, JU Y K, PARK M J. Structural stability evaluation of existing buildings by reverse engineering with 3D laser scanner[J]. Remote Sensing, 2022, 14(10): 2325.

[9] HU C A, HU S, KONG L H, et al. Application of ground laser scanner in surveying and mapping field[J]. Journal of Physics: Conference Series, 2021, 2029(1): 012080.

[10] 贺强, 高轩. 逆向建模驱动的飞机场站积冰检测[J]. 民航学报, 2022, 6(3): 34-37.HE Qiang, GAO Xuan. Icing detection driven by reverse modeling at airfield[J]. Journal of Civil Aviation, 2022, 6(3): 34-37.

[11] 李毅, 徐超, 廖开星, 等. 手持式三维激光扫描仪在工业构件质量检测中的应用[J]. 测绘通报, 2019(8): 102-105.LI Yi, XU Chao, LIAO Kaixing, et al. Application of handheld 3D laser scanner in quality inspection of industrial components[J]. Bulletin of Surveying and Mapping, 2019(8): 102-105.

[12] 刘平利, 乔天荣, 张鸿祥, 等. 手持式三维激光扫描仪测量防空洞精度控制方法[J]. 地理空间信息, 2021, 19(5): 51-52.LIU Pingli, QIAO Tianrong, ZHANG Hongxiang, et al. Precision control method of hand-held three-dimensional laser scanner measuring air-raid shelter[J]. Geospatial Information, 2021, 19(5): 51-52.

[13] 景喜双, 张鹏飞, 王志佳, 等. 数字化组合测量辅助飞机装配质量检测技术[J]. 北京航空航天大学学报, 2015, 41(7): 1196-1201.JING Xishuang, ZHANG Pengfei, WANG Zhijia, et al. Digital combined measuring technology assisted quality inspection for aircraft assembly[J]. Journal of Beijing University of Aeronautics and Astronautics,2015, 41(7): 1196-1201.

[14] 常宗英. 测量不确定度的合成方式[J]. 计量技术, 2012(1):67-69, 75.CHANG Zongying. Synthetic method of measurement uncertainty[J].Metrology Science and Technology, 2012(1): 67-69, 75.

[15] 王巍, 王诚鑫, 孔令天, 等. 飞机壁板类组件的数字化组合测量方法研究[J]. 电子测量技术, 2019, 42(7): 74-78.WANG Wei, WANG Chengxin, KONG Lingtian, et al. Research on the digital combination measurement method of aircraft wall panel components[J]. Electronic Measurement Technology, 2019, 42(7): 74-78.

[16] 杜浩. 基于MFC的计算机集成技术开发原理[J]. 科教导刊,2013(22): 183-184.DU Hao. Development principle on MFC computer integration technology[J]. The Guide of Science & Education, 2013(22): 183-184.

[17] 雷宝, 贺韡, 王永红. 飞机部件外形三维数字摄影测量技术[J]. 航空制造技术, 2013, 56(7): 42-45.LEI Bao, HE Wei, WANG Yonghong. 3D digital photogrammetry for aircraft part[J]. Aeronautical Manufacturing Technology, 2013, 56(7): 42-45.

[18] 张祖勋, 郑顺义, 王晓南. 工业摄影测量技术发展与应用[J]. 测绘学报, 2022, 51(6): 843-853.ZHANG Zuxun, ZHENG Shunyi, WANG Xiaonan. Development and application of industrial photogrammetry technology[J]. Acta Geodaetica et Cartographica Sinica, 2022, 51(6): 843-853.

[19] 邹乐强. 最小二乘法原理及其简单应用[J]. 科技信息, 2010,2(23): 1114-1115.ZOU Leqiang. Principle of least square method and its simple application[J]. Science & Technology Information, 2010, 2(23): 1114-1115.