机翼翼根处是机翼和机身连接的地方,在飞行过程中由于机翼的振动,常常会承受外界循环载荷的影响。此部位的结构孔会产生应力集中,从而产生疲劳破坏引发故障,影响飞机的正常飞行[1]。为了避免此类事故的发生, 20世纪70年代波音公司提出了开缝衬套冷挤压强化孔的工艺方法[2],通过薄壁开缝将衬套装到带有锥度的芯棒上,使其穿过结构孔,对孔进行径向挤压。孔壁产生的塑性形变在孔周产生残余压应力层,这种强化层可以降低此部位所受的外界循环拉应力均值,从而达到延缓裂纹萌生和扩展的目的[3]。

提高孔的疲劳寿命旨在改善孔周产生的残余压应力层,由于无法测量试验板结构内的残余应力情况,故常结合数值模拟的方法进行分析[4]。Dey等[5]对铝合金冷挤压强化进行了有限元分析,发现随着材料屈服强度和挤压量的增加,均能改善孔周残余压应力情况,提高孔的疲劳寿命,芯棒在挤压过程中的拉力也随之增加。黄宏等[6]对比分析了不同铰削量对7050铝合金板材孔边残余应力分布的影响,结合LXRD应力分析仪进行了不同铰削量下试验板的残余应力测量,证实了挤压强化孔可以改善孔周残余应力情况。疲劳试验是评估强化孔结构抗疲劳性能最直接的方法,但由于制造误差、挤压装配过程等不可控因素较多,往往会得到不理想的试验结果。王彩勇等[7]结合疲劳仿真软件MSC.Fatigue对强化孔疲劳寿命进行了仿真,得到在一定范围内,挤压量的增大可以相应地提高孔的寿命,且所受外界载荷越小,疲劳寿命越大。欧阳小穗等[8]对孔的疲劳寿命计算方法进行了研究,估算了循环载荷下不强化和衬套挤压强化后构件的疲劳寿命,得出试验结果与估算结果有较好的一致性。

以上研究表明,开缝衬套冷挤压强化孔的工艺方法可以很好地提高结构孔疲劳寿命。为了更深入研究开缝衬套挤压强化效果,形成完整的疲劳寿命预测体系,本文结合ABAQUS有限元分析软件,建立了开缝衬套的冷挤压强化过程仿真模型,对比分析了不同挤压量下的开缝衬套强化效果,结合疲劳全寿命分析软件进行了疲劳寿命的初步预测。

1 挤压强化过程的仿真模型建立

本研究借助ABAQUS强大的非线性计算能力,对开缝衬套挤压强化过程进行有限元建模,整个工艺过程为芯棒的轴向运动对开缝衬套和孔进行径向挤压。图1所示为装配模型,包括开缝衬套、顶套、芯棒、试验板4个部件,带孔试验板选用7050铝合金材料,初孔直径D0 = 7.2 mm,板厚为6 mm。

图1 开缝衬套冷挤压强化装配模型

Fig.1 Cold extrusion strengthening assembly model of split sleeve

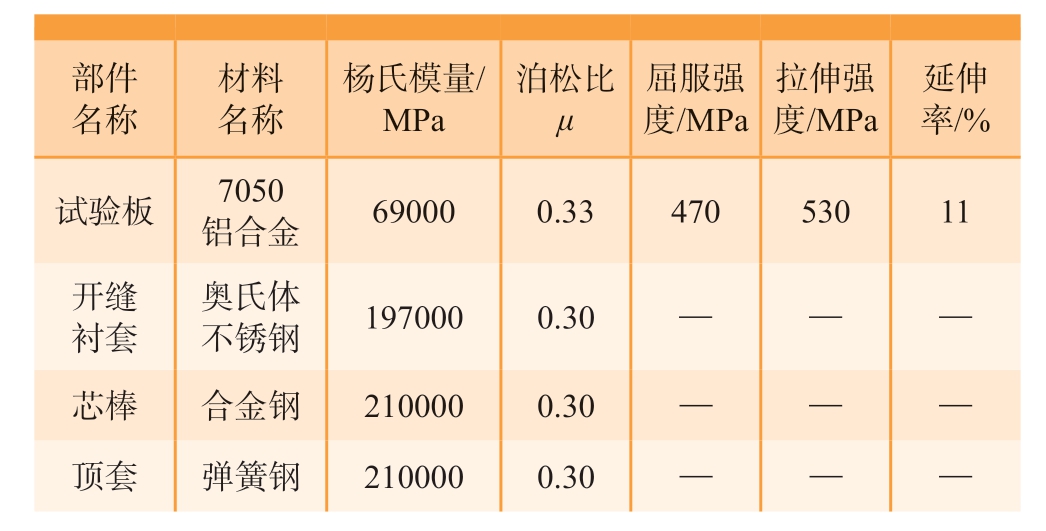

试验板在挤压过程中孔内壁会发生塑性形变,对其做塑性材料定义。衬套作为工艺件,看作只发生弹性变形。顶套和芯棒变形较小,对两者进行刚体定义。装配模型各部件材料性能参数如表1所示。

表1 装配模型各部件材料性能参数

Table 1 Material performance parameters of each part of the assembly model

部件名称材料名称杨氏模量/MPa泊松比μ屈服强度/MPa拉伸强度/MPa延伸率/%试验板 7050铝合金 69000 0.33 470 530 11开缝衬套奥氏体不锈钢 197000 0.30 — — —芯棒 合金钢 210000 0.30 — — —顶套 弹簧钢 210000 0.30 — — —

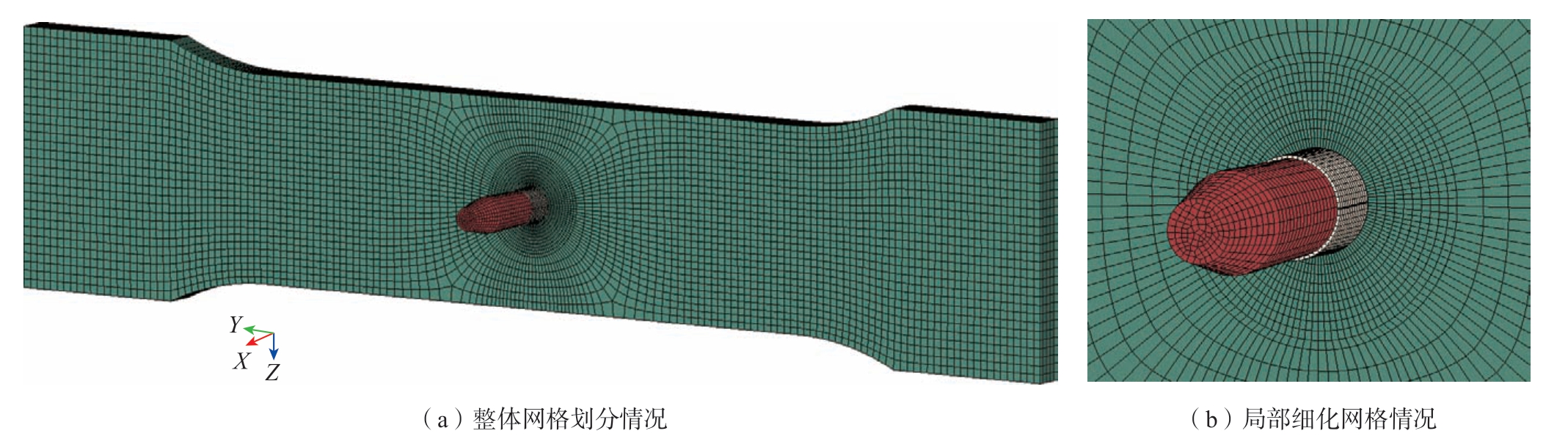

选用C3D8R(八结点线性六面体单元,减缩积分,沙漏控制)网格,对重点关注的试验板孔周处进行局部加密[9],装配时注意开缝衬套的开口朝向应与试验件危险截面垂直放置[10],有限元网格划分模型如图2所示。

图2 有限元网格划分模型

Fig.2 Finite element mesh generation model

模型施加边界条件如下:顶套固定约束,在挤压过程中防止开缝衬套轴向移动;试验板左右两侧限制X轴轴向运动;定义芯棒末端参考点,对参考点施加沿X轴负方向30 mm的位移,至芯棒完全通过开缝衬套,并对芯棒和顶套施加刚体约束。接触方式采用面对面和线对面的离散方式,以刚度系数大的零件表面作为主面(或主线),小的零件选作从面(或从线)为设置原则[11]。

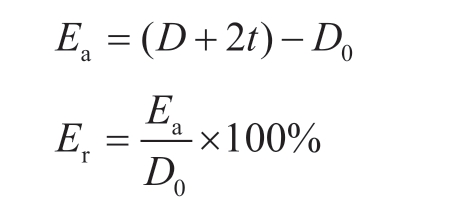

影响开缝衬套挤压强化效果最主要的因素为挤压量[12],在设计阶段常用设计绝对挤压量和设计相对挤压量两种表达式来描述挤压量,计算公式为

式中,Ea为绝对挤压量;Er为相对挤压量;D为芯棒工作段直径;D0为试验板初孔直径;t为开缝衬套厚度。针对本结构,通过改变试验板孔径实现3%~5%之间的挤压量强化效果分析。

2 仿真结果分析

2.1 应力情况

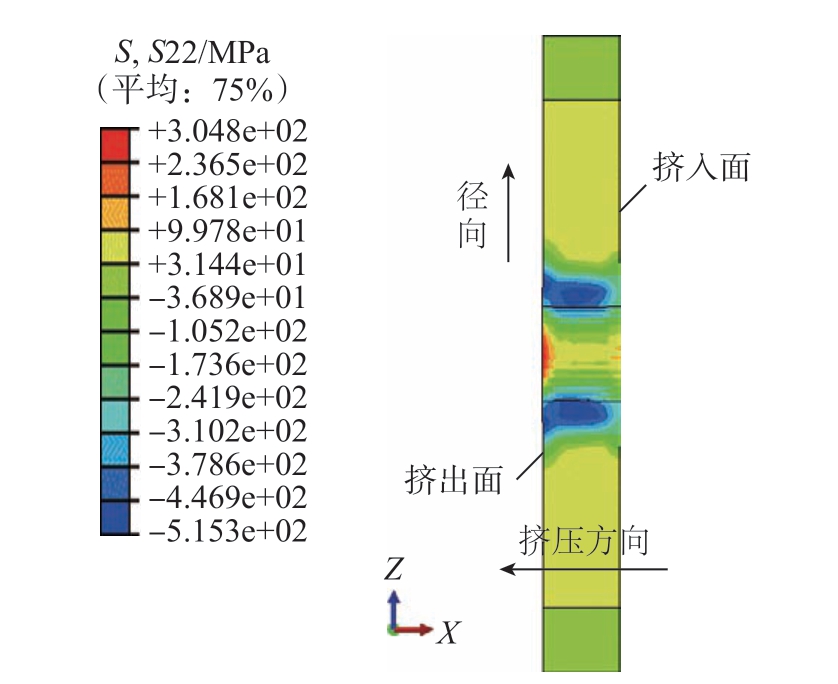

孔的周向残余应力是评价带孔试验板强化性能的重要指标,危险截面周向残余应力分布云图如图3所示。

图3 危险截面周向残余应力分布

Fig.3 Distribution of circumferential residual stress of dangerous section

从图3可以看出,在孔周一定范围内产生了残余压应力层,挤入端的周向残余压应力明显小于挤出端。残余压应力沿孔厚度方向分布不均,分布范围呈挤出面>挤入面>中间面趋势。这是因为在挤压过程中,由于芯棒的轴向运动,挤入端挤压完成处率先承受一部分由于试验板凹陷所产生的拉应力。冷挤压强化工艺中若采用较大的挤压量,会引起较大塑性变形从而损伤材料,对疲劳寿命有不利影响,因此存在与最高疲劳寿命相关的最佳挤压量。

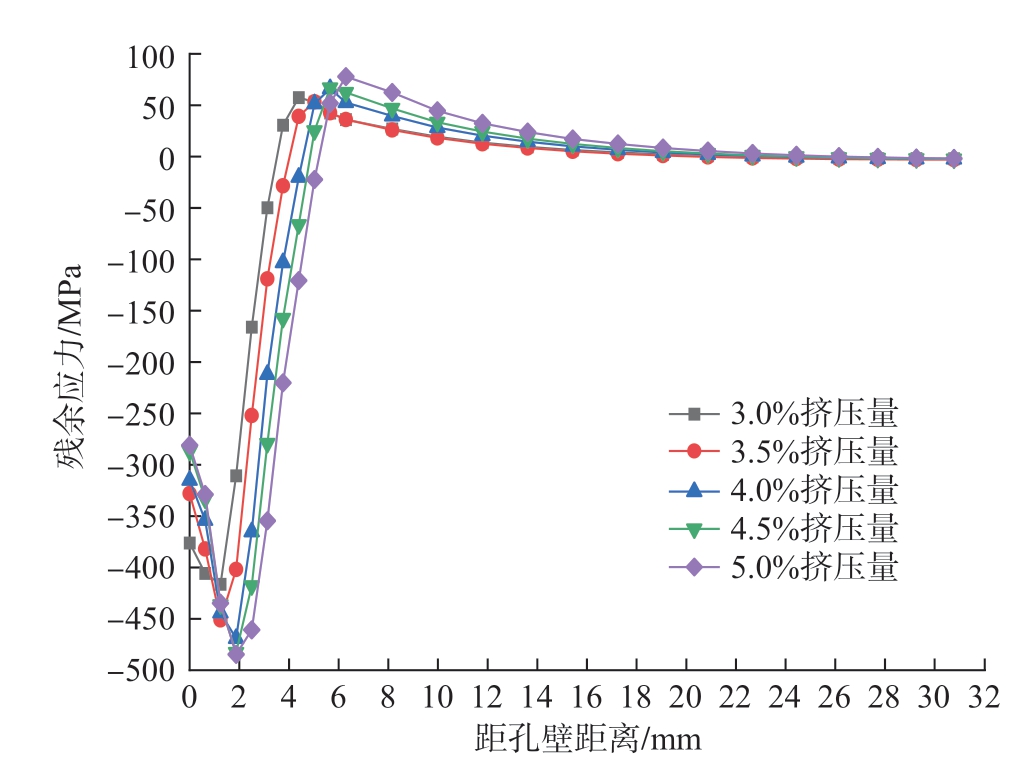

图4为不同挤压量下挤出端周向残余应力分布情况。残余压应力最大值随挤压量的增加而增加,挤压量增加到4.5%时,最大残余压应力值基本保持不变,约480 MPa。残余压应力层厚度也随挤压量增加而增加,其中,当挤压量为5.0%时最大层厚约5 mm。残余应力变化呈现距孔壁越远残余压应力越小,并转化成拉应力,最终逐渐归0的规律。

图4 不同挤压量下孔周周向残余应力分布

Fig.4 Circumferential residual stress distribution of holes under different extrusion amounts

2.2 孔端轴向金属流动情况

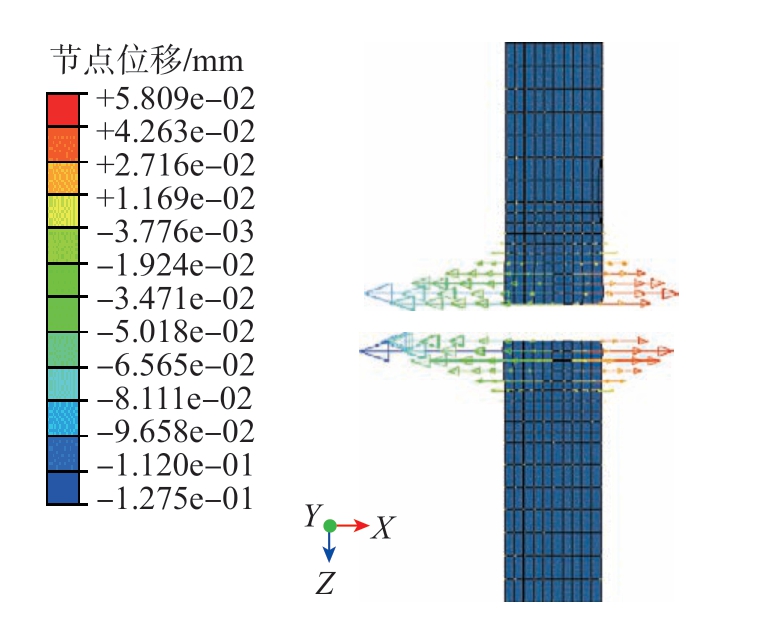

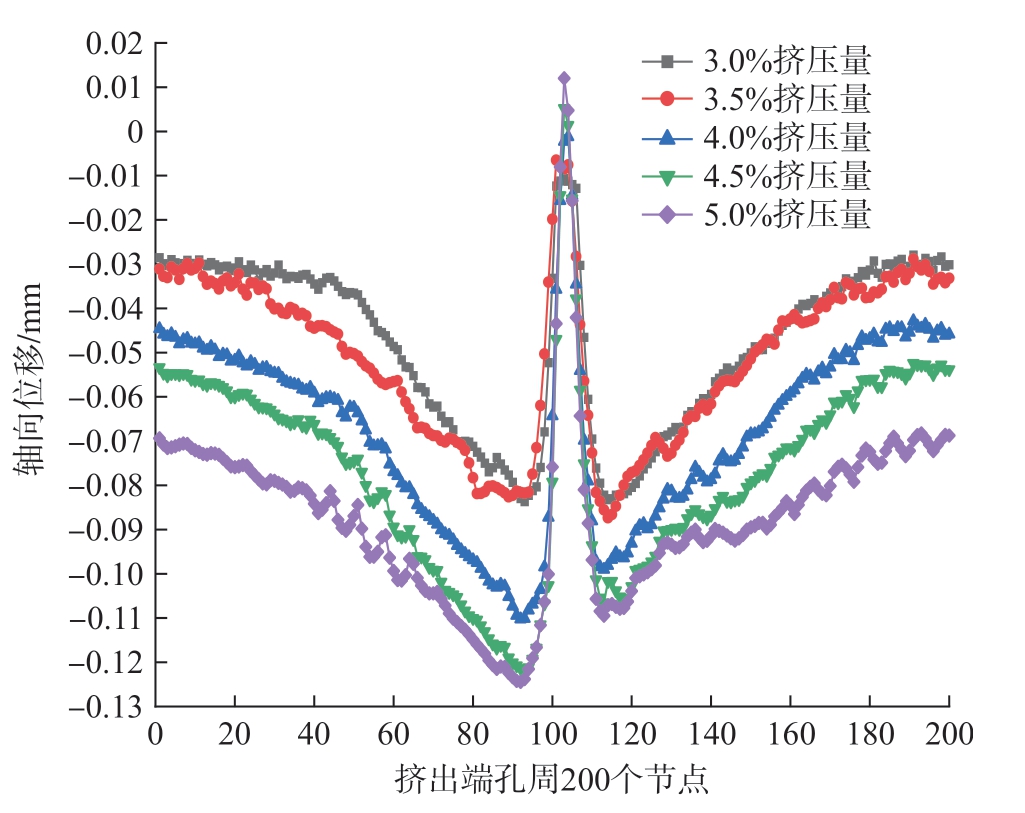

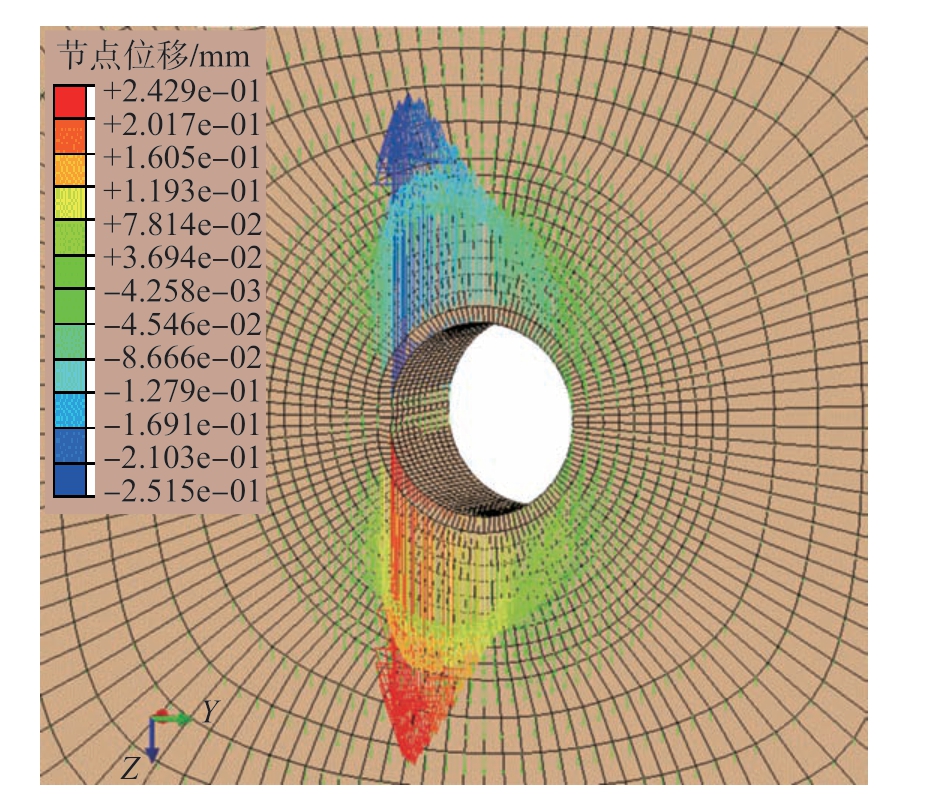

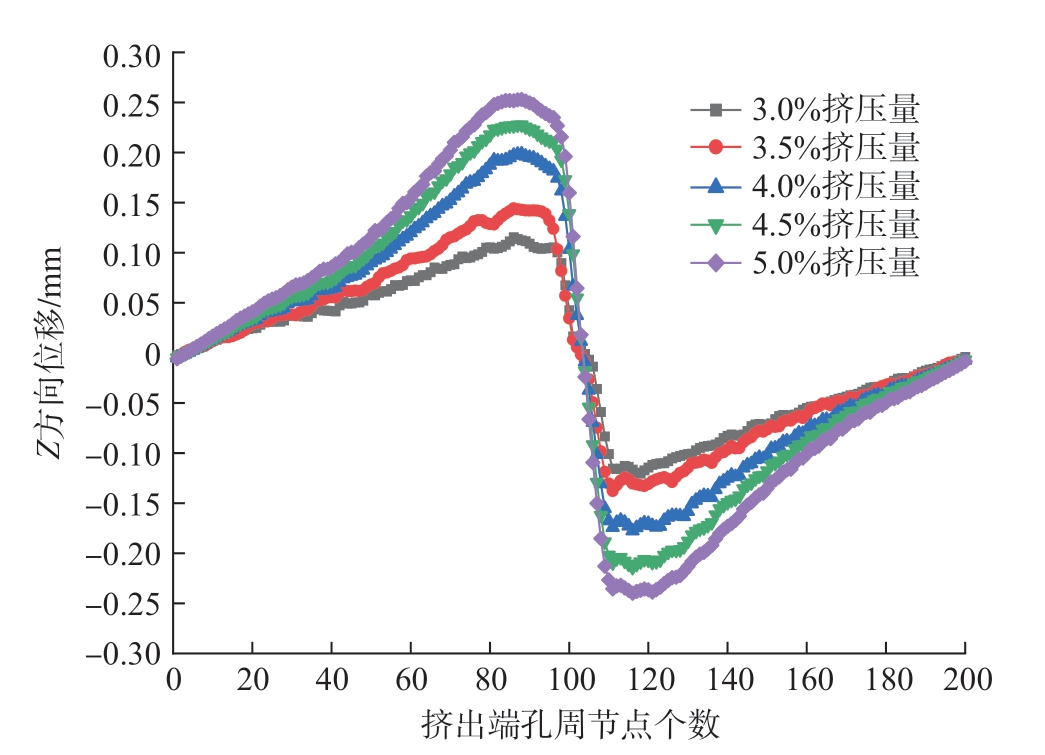

飞机常用叠层板材来提高飞机机翼和机身的强度,开缝衬套冷挤压强化会造成孔端金属轴向流动,较大的轴向流动会影响叠层板材的贴合度。图5所示为在挤压量为4.5%时的轴向金属流动情况,图6为利用仿真呈现出了不同挤压量下挤出端圆周200个节点的轴向位移情况。

图5 孔金属轴向流动情况

Fig.5 Axial flow of hole metal

图6 不同挤压量下挤出端轴向金属流动情况

Fig.6 Axial metal flow at extrusion side unde different extrusion amounts

结合图5和6的仿真结果,孔壁金属向孔两端方向流出,挤压完成后板材孔两边均向外凸起,且挤出端的流出量明显大于挤入端。沿孔的径向看,孔壁处金属轴向流动最大,距孔壁越远流动越小。不同挤压量下,随挤压量的增加金属轴向流动越大,其中5.0%挤压量下金属轴向流动最大,在不开缝位置处的金属轴向流动最小值也将近0.07 mm。不同挤压量下金属轴向流动变化趋势一致,但在开缝衬套开口处会产生突变,这是由于芯棒挤压使孔壁金属从开缝衬套开缝边缘处流出,形成挤压后的凸脊根部,这一部分金属流动性较大;还有一部分挤压过程中未接触开缝衬套,被芯棒挤压的不够彻底,形成挤压后的凸脊根部,这一部分金属流动较小。为了验证仿真的准确性,对挤压后的板材进行轴向金属流动情况的测量,试验结果与仿真情况一致。

2.3 孔径变化情况

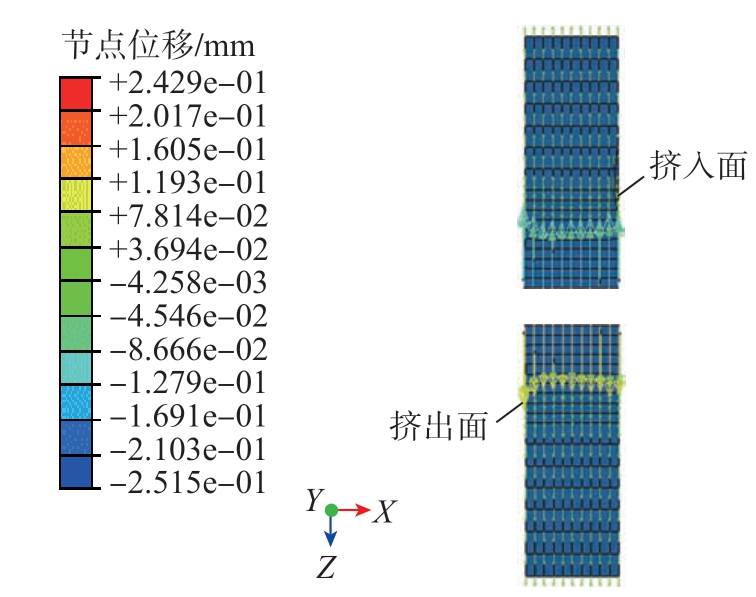

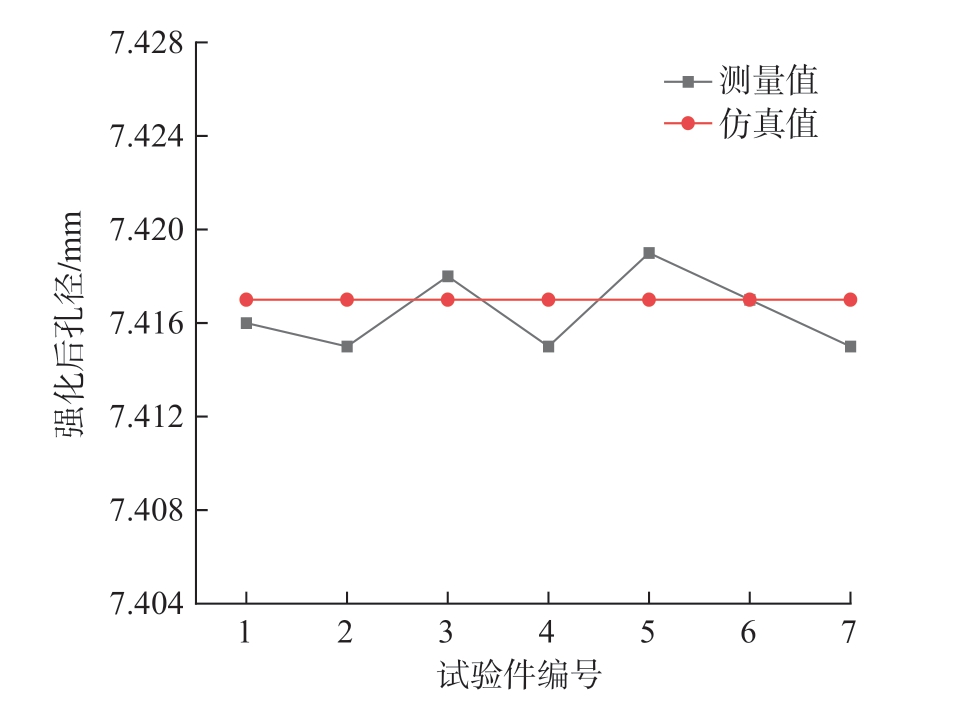

挤压完成后危险截面孔径变化趋势如图7所示,沿轴向看,径向变形呈挤出端>挤入端>中间面的马鞍形状,这是由于孔中间部位的金属向两端流出,导致中间部位较两端挤压量略小,径向变形也就越小。以4.5%挤压量、初孔直径7.2 mm的试验板为挤压强化对象,经挤压强化仿真后测得挤压后孔径仿真值为7.417 mm。对7件试验板进行相同方式的测量,并对两者进行对比,情况如图8所示,仿真与实测的强化后孔径值有较好的一致性。

图7 危险截面径向变形情况

Fig.7 Radial deformation of dangerous cross-section

图8 冷挤压强化后孔径对比情况

Fig.8 Comparison of hole diameters after cold extrusion strengthening

挤出端孔周节点沿Z方向位移变化情况如图9所示,变化趋势呈对称状,由于开缝衬套开口处受芯棒挤压,其位移变化量较不开口一侧相对变化大。对不同挤压量挤出端一侧孔周的200个节点进行Z方向的位移情况分析,如图10所示,随挤压量的增加,Z方向位移变化也增加。

图9 试验板挤出端Z方向整体变形图

Fig.9 Z-direction overall deformation diagram of extrusion end of test plate

图10 挤出端圆周节点Z方向位移情况

Fig.10 Z-direction displacement of extrusion end circumferential node

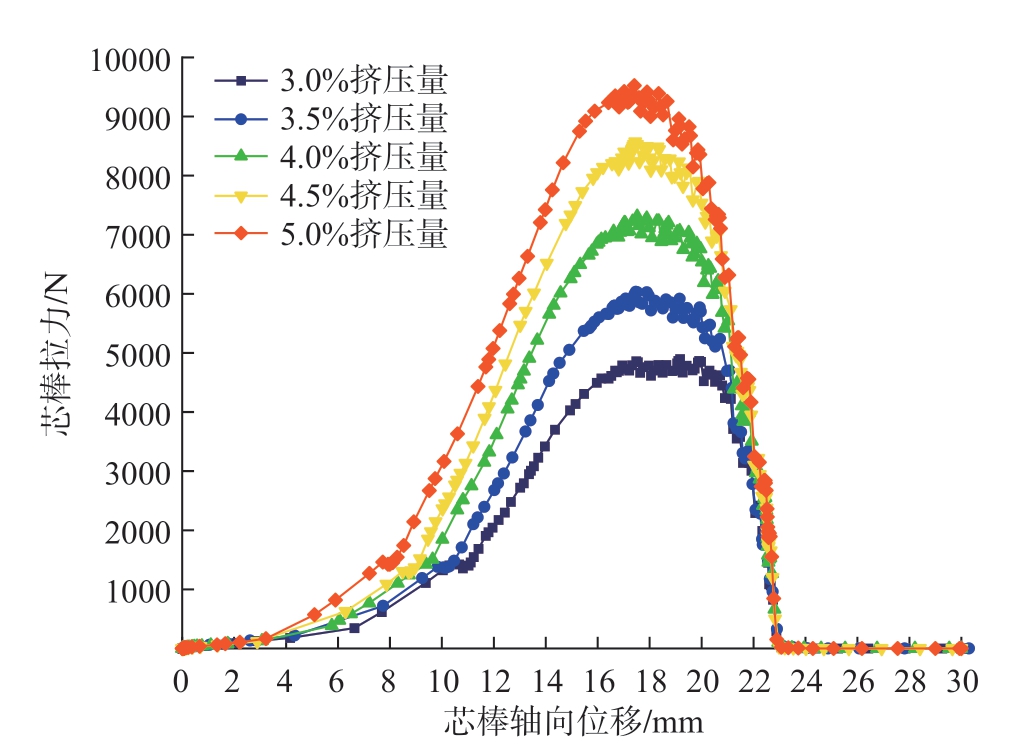

2.4 芯棒拉力情况

芯棒拉力的变化趋势与芯棒设计相关,芯棒从前锥度逐渐过渡到工作段时,芯棒拉力上升,在峰值处会出现6 mm左右的波动状态,正是芯棒工作段挤压开缝衬套时的表现,在芯棒工作段完全通过衬套后,芯棒拉力迅速下降至0。在试验中采用美国FTI生产的LB-20拉枪,通过对拉枪充油的方式为芯棒提供拉力,利用动力台显示的最大压力值估算芯棒所需的拉力的情况。经过对比,挤压量4.5%的实际拉力值和仿真拉力值相仿,均在8500 N左右。不同挤压量下芯棒拉力随位移变化情况如图11所示,挤压量越大,芯棒拉力越大,5.0%挤压量时达到了近10000 N。

图11 不同挤压量下芯棒拉力随位移变化情况

Fig.11 Variation of mandrel tension with displacement under different extrusion amounts

通过分析以上影响参数,在挤压量低于4%时,虽芯棒拉力和轴向金属流动都较小,但残余压应力值较小;若高于4.5%挤压量,在实际挤压过程中,极易出现挤出侧金属堆积或芯棒拉力过大产生卡棒、断棒等现象,这会对板材造成损伤,降低其疲劳寿命。针对本结构试验板,挤压量为4.0%~4.5%时,可以在较小的芯棒拉力和轴向金属流动下,达到最大的残余压应力和径向变形,无论是对强化效果还是挤压工艺过程的可靠性都是最佳的。

3 强化孔的疲劳寿命研究

3.1 疲劳全寿命仿真

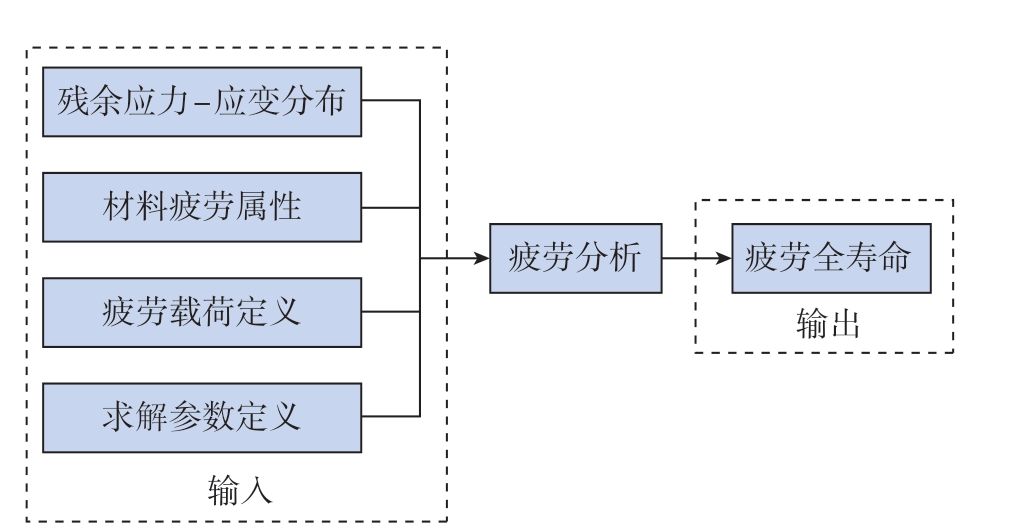

由于应力仿真采用隐式分析方法,挤压完成后只会继承应力-应变状态,孔壁不会产生裂纹,对疲劳仿真分析影响相对较小,故仿真不进行铰削步骤。直接向Fe-safe中导入挤压完成后的有限元应力-应变情况作为初始的残余应力和应变,在此基础上采用Fe-safe中Elasic Block模块添加正弦波形完成疲劳载荷定义。具体分析过程如图12所示。

图12 疲劳全寿命仿真流程图

Fig.12 Flow chart of fatigue full life simulation

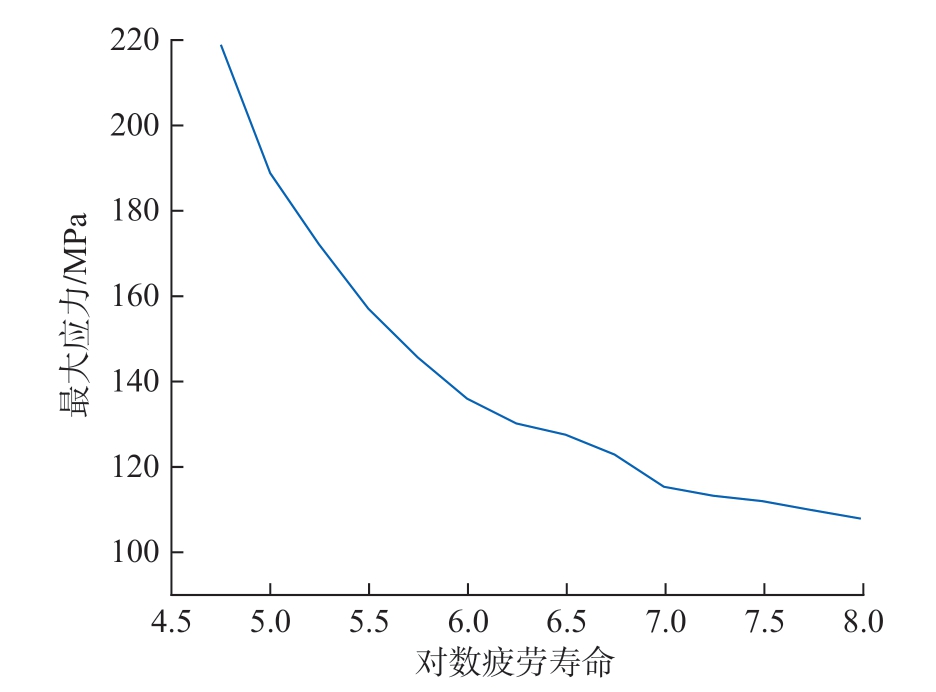

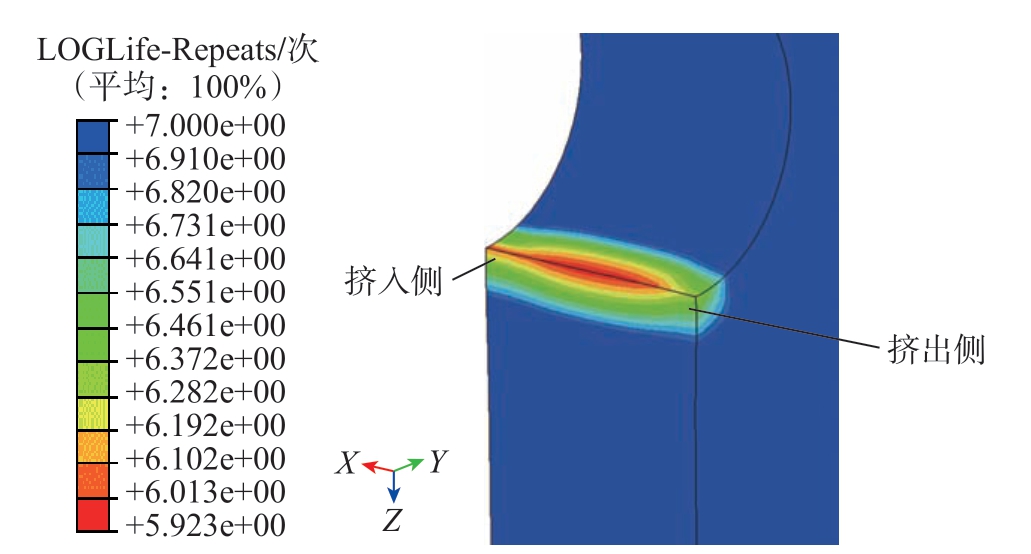

在设置相关材料信息及求解参数时,虽然Fe-safe中自带强大的材料库,但有些新型材料还不包含在内,用户可以通过设定弹性模量等参数自动生成S - N曲线,再根据现有试验数据对其进行适当修改。结合本文试验板结构,采用在应力集中系数Kt = 2.816、应力比R = 0.06下的S - N曲线,如图13所示。本模型疲劳分析方法采用适用于高周疲劳计算的Goodman平均应力修正法。经仿真,以4.5%挤压量为例,疲劳破坏位置与所受交变载荷方向垂直,疲劳寿命约为837529次,具体破坏位置在孔壁靠近挤入端一侧,如图14所示。

图13 7050铝合金S-N曲线

Fig.13 S-N curve of 7050 aluminum alloy

图14 疲劳破坏位置

Fig.14 Fatigue damage position

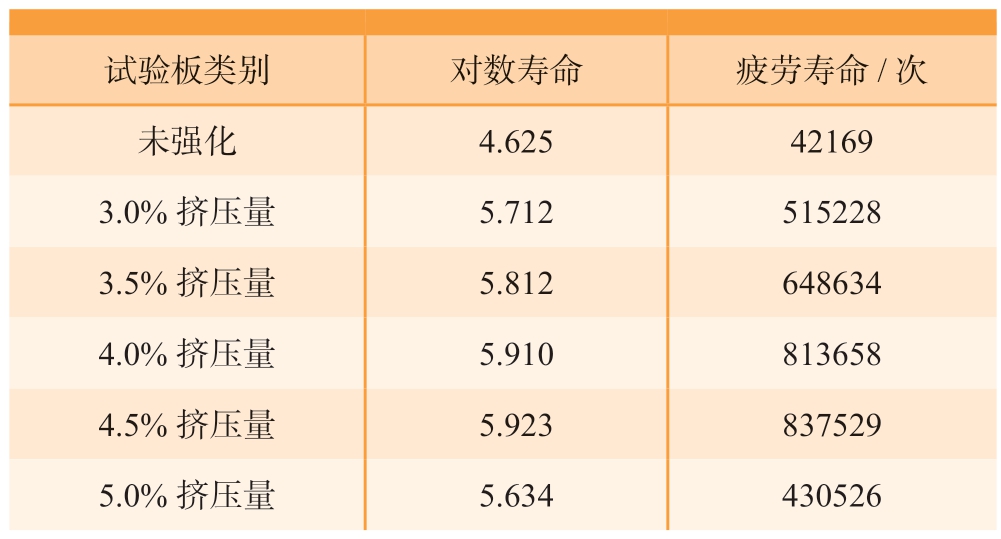

不同挤压量下疲劳寿命仿真情况如表2所示,从仿真结果来看,强化后的板材疲劳寿命高于不强化的板材,且随挤压量的增加板材的疲劳寿命也跟着增加,但挤压量达到5.0%时,由于拉应力增大,疲劳寿命下降,但强化效果也明显比未强化时好。

表2 不同挤压量下疲劳寿命仿真结果

Table 2 Fatigue life simulation table of different extrusion amount

试验板类别 对数寿命 疲劳寿命/次未强化 4.625 42169 3.0%挤压量 5.712 515228 3.5%挤压量 5.812 648634 4.0%挤压量 5.910 813658 4.5%挤压量 5.923 837529 5.0%挤压量 5.634 430526

3.2 疲劳试验

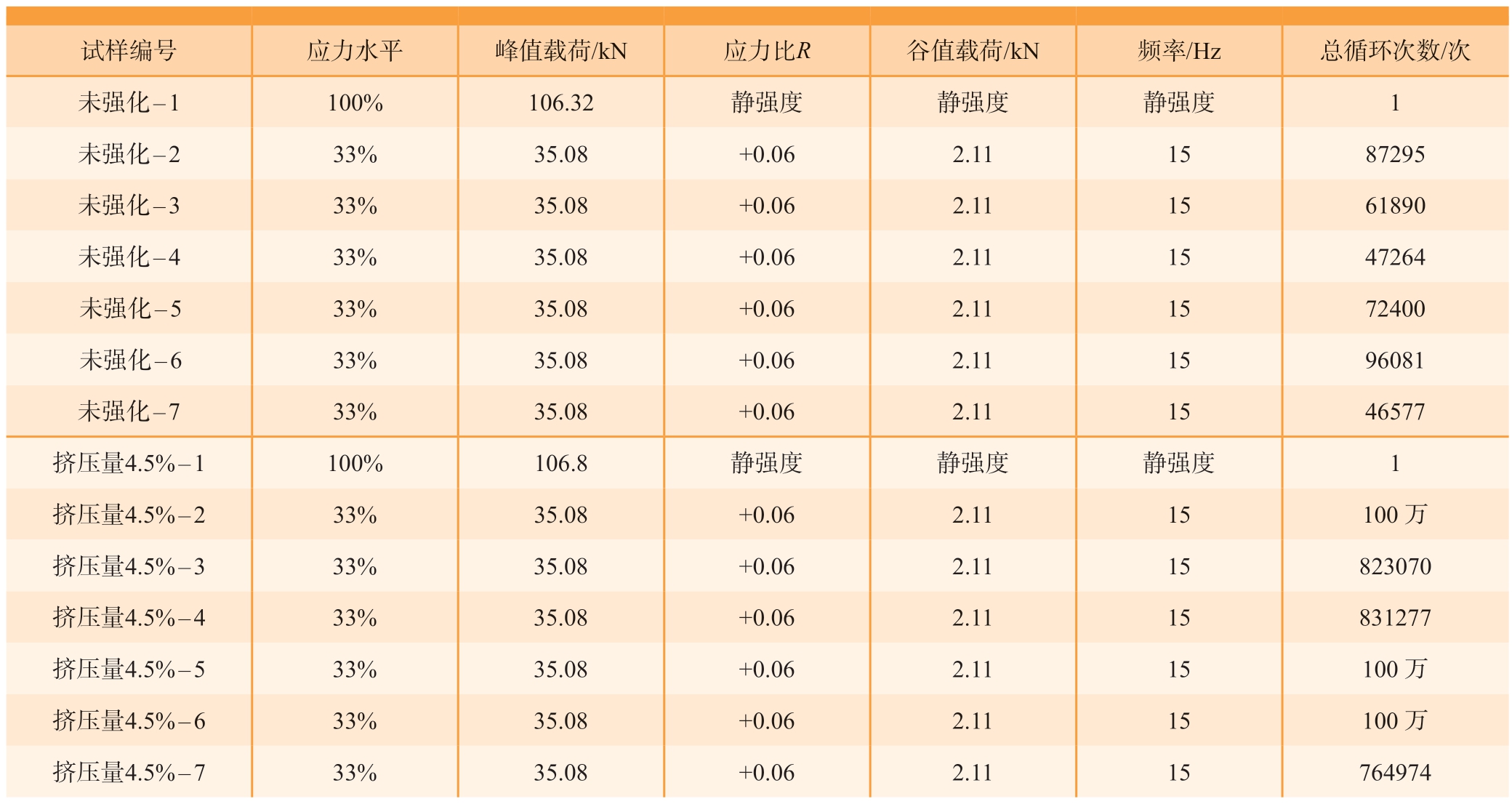

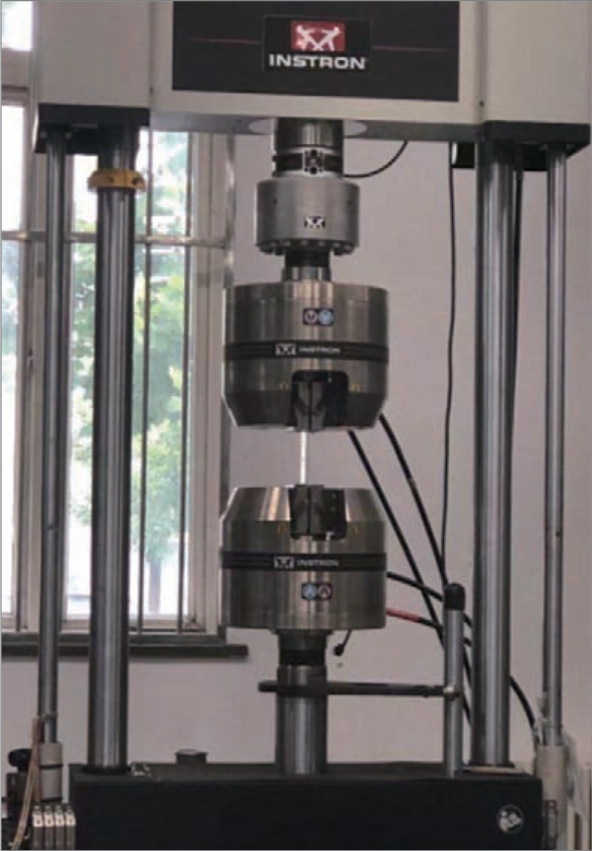

为了证明开缝衬套冷挤压的强化效果,选取设计挤压量在4.5%的7件试验板进行挤压强化。将强化后的试验板铰孔至与未强化试验板孔径相同,并进行疲劳试验。疲劳试验在Instron8801(10 t)和8804(20 t)试验机上进行,试验载荷选取正弦波形,最大值取光孔试样强度的33%、应力比0.06、频率15 Hz,选取其中一块试验板进行静强度试验,其余用来做疲劳试验。试验件装夹如图15所示,得到试验结果如表3所示。

表3 疲劳试验结果

Table 3 Fatigue test results

注:在最大应力182 MPa下,未挤压强化光孔试样平均寿命为68585次,4.5%挤压量光孔试样最低寿命为764974次,部分100万次寿命试样完好。

试样编号 应力水平 峰值载荷/kN 应力比R 谷值载荷/kN 频率/Hz 总循环次数/次未强化 - 1 100% 106.32 静强度 静强度 静强度 1未强化 - 2 33% 35.08 +0.06 2.11 15 87295未强化 - 3 33% 35.08 +0.06 2.11 15 61890未强化 - 4 33% 35.08 +0.06 2.11 15 47264未强化 - 5 33% 35.08 +0.06 2.11 15 72400未强化 - 6 33% 35.08 +0.06 2.11 15 96081未强化 - 7 33% 35.08 +0.06 2.11 15 46577挤压量4.5% - 1 100% 106.8 静强度 静强度 静强度 1挤压量4.5% - 2 33% 35.08 +0.06 2.11 15 100万挤压量4.5% - 3 33% 35.08 +0.06 2.11 15 823070挤压量4.5% - 4 33% 35.08 +0.06 2.11 15 831277挤压量4.5% - 5 33% 35.08 +0.06 2.11 15 100万挤压量4.5% - 6 33% 35.08 +0.06 2.11 15 100万挤压量4.5% - 7 33% 35.08 +0.06 2.11 15 764974

图15 试验件装夹图

Fig.15 Test piece clamping diagram

从试验结果可知,开缝衬套挤压强化对静强度基本没有影响,在相同恒幅交变载荷作用下,4.5%挤压量强化后的试样可经受超过100万次的疲劳循环载荷,而未挤压强化试样寿命不超过10万次。开缝衬套挤压强化试样结构孔后疲劳寿命至少提升10倍以上。通过和疲劳仿真数据对比发现,虽然存在一定的误差,但具有一定的指导意义。

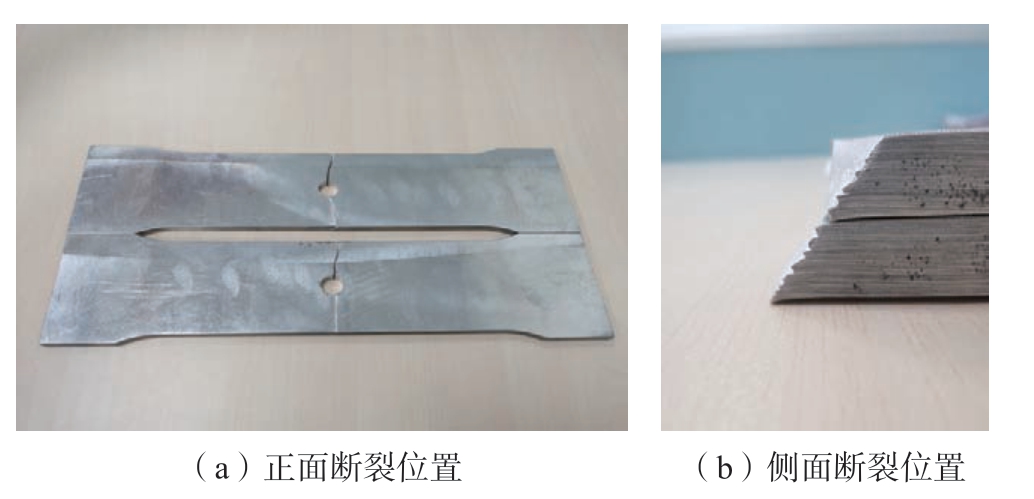

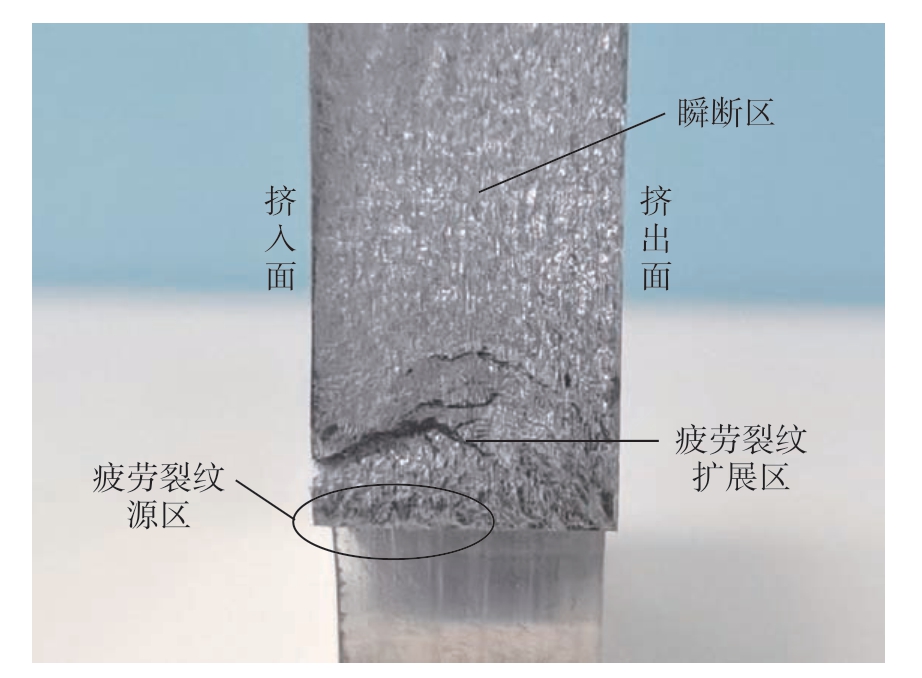

疲劳破坏位置如图16所示,在拉拉载荷的作用,试验件在危险截面处断裂,瞬断区很粗糙,与截面呈45°,体现出拉断特征。危险截面断口形貌如图17所示,疲劳断口包括疲劳裂纹源区、疲劳裂纹扩展区和瞬断区3个区域。疲劳裂纹均萌生于缺口孔内壁靠近挤入端处,与疲劳仿真破坏位置一致,由于暴露在空气中,所以氧化较严重,颜色较深。在疲劳裂纹源区,可以看到由疲劳源中心向外发散的放射状条纹;疲劳裂纹扩展区的颜色比疲劳裂纹源区浅,断面较平坦,显示出大量的海滩花样;瞬断区的颜色最亮,断口呈剪切斜断口,有大量的放射状条纹。

图16 试验板疲劳断裂位置

Fig.16 Fatigue fracture position of test plate

图17 试验件疲劳断口形貌

Fig.17 Fracture morphology of test piece

4 结论

(1)建立了7050铝合金孔的开缝衬套挤压强化有限元模型,分析了芯棒拉力、孔的径向轴向变形、应力变化趋势等情况,通过与实际生产试验对比,可以准确地模拟开缝衬套挤压强化过程。

(2)对比了不同挤压量下的应力分布、轴向金属流动、孔径变形和芯棒拉力情况,综合考虑,得出本文所用试验板的挤压量在4.0%~4.5%时,可以在满足相关工艺要求条件下,达到最大的残余压应力。

(3)在有限元仿真的基础上,进行了开缝衬套挤压强化后的疲劳全寿命仿真,疲劳仿真结果与残余应力有关,疲劳寿命值随挤压量增加而增加,并存在着最优挤压量。

(4)经疲劳试验,4.5%挤压量下的试验板疲劳增益约为未强化试验板的10倍,通过对断口分析发现疲劳裂纹源处于孔壁靠近挤入端处,与疲劳仿真分析一致。

[1] NIZEV V, POLUSHKIN O, KIREEV S, et al. Fatigue strength of an aircraft wing panel with a repair patch based on the filled hole at various values of interference fit[J]. Transportation Research Procedia,2021, 54: 150-156.

[2] 高长宝. 飞机结构抗疲劳设计技术[C]//2020中国航空工业技术装备工程协会年会论文集.北京:中国航空工业技术装备工程协会, 2020: 248-251.GAO Changbao. Anti-fatigue design technology of aircraft structure[C]//Proceedings of the 2020 China Aviation Industry Technology and Equipment Engineering Association Annual Conference. Beijing: China Aviation Industry Technology Equipment Engineering Association, 2020:248-251.

[3] 王燕礼, 朱有利, 曹强, 等. 孔挤压强化技术研究进展与展望[J]. 航空学报, 2018, 39(2): 021336.WANG Yanli, ZHU Youli, CAO Qiang, et al. Progress and prospect of research on hole cold expansion technique[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(2): 021336.

[4] 霍鲁斌, 曹增强, 曹跃杰, 等. 飞机结构紧固件孔冷挤压残余应力场分布数值模拟研究[J]. 航空制造技术, 2018, 61(13): 74-79.HUO Lubin, CAO Zengqiang, CAO Yuejie, et al. Numerical study of residual stress field distribution in aircraft structure fastener hole after cold expansion[J]. Aeronautical Manufacturing Technology, 2018, 61(13):74-79.

[5] DEY M K, KIM D, TAN H. Finite element parametric study of the split sleeve cold expansion on residual stresses and pulling force[J].Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2022, 236(5): 2447-2461.

[6] 黄宏, 赵庆云, 刘风雷. 孔强化对7050铝合金残余应力分布的影响[J]. 航空制造技术, 2016, 59(19): 80-82.HUANG Hong, ZHAO Qingyun, LIU Fenglei. Effect of strengthened hole on residual stress of 7050 aluminium alloy[J]. Aeronautical Manufacturing Technology, 2016, 59(19): 80-82.

[7] 王彩勇, 黎向锋, 左敦稳, 等. 开缝衬套冷挤压孔疲劳寿命仿真模型建立及验证[J]. 兵器材料科学与工程, 2016, 39(3): 43-47.WANG Caiyong, LI Xiangfeng, ZUO Dunwen, et al. Establishment and verification of fatigue life simulation model for cold-expansion hole with split sleeve[J]. Ordnance Material Science and Engineering, 2016,39(3): 43-47.

[8] 欧阳小穗, 张晓晶, 杨树勋. 孔挤压强化有限元分析及疲劳寿命估算[J]. 科学技术与工程, 2011, 11(12): 2787-2791.OUYANG Xiaosui, ZHANG Xiaojing, YANG Shuxun. Finite element analysis and fatigue life prediction of cold expansion[J]. Science Technology and Engineering, 2011, 11(12): 2787-2791.

[9] LIU K Y, ZHOU L, YANG X S, et al. Finite element simulation of the cold expansion process with split sleeve in 7075 aluminum alloy[J].Journal of the Institution of Engineers (India): Series C, 2021, 102(2): 361-374.

[10] 凡志磊, 葛恩德, 肖睿恒, 等. 衬套朝向对高强度铝合金开缝衬套冷挤压的影响分析[J]. 机械制造与自动化, 2022, 51(3): 72-75.FAN Zhilei, GE Ende, XIAO Ruiheng, et al. Analysis on influence of bush orientation of split sleeve cold expansion on high strength aluminum alloy[J]. Machine Building & Automation, 2022, 51(3): 72-75.

[11] ISMONOV S, DANIEWICZ S R, NEWMAN J C Jr, et al.Three dimensional finite element analysis of a split-sleeve cold expansion process[J]. Journal of Engineering Materials and Technology, 2009, 131(3):53-60.

[12] 董志鹏, 王燕礼, 姚亮亮, 等. 异材夹层条件下不同工艺制备孔结构表面完整性和疲劳性能试验研究[J]. 航空制造技术,2020, 63(17): 32-39, 68.DONG Zhipeng, WANG Yanli, YAO Liangliang, et al. Experimental study on surface integrity and fatigue performance of dissimilar material stack-structured holes manufactured by different processing method[J].Aeronautical Manufacturing Technology, 2020, 63(17): 32-39, 68.