燃油调节器壳体类零件作为调节发动机燃油流量和几何通道等参数的关键构件,是实现飞机燃油系统可靠工作的核心部件。其显著特点是结构复杂、孔系众多,孔径从1 mm至几十mm不等,孔深与直径之比可高达50,呈现典型的孔径小、深径比大等特点,并且还存在各种台阶孔、环形槽等复杂结构。由于台阶孔对加工质量要求严苛,深孔加工成为燃油调节器壳体零件加工中难度最大的工序之一。燃油调节器壳体的深孔孔系是燃油系统油路流动传输的通道,加工误差和孔壁质量会显著影响发动机燃油系统的工作性能和服役寿命。因此,燃油调节器壳体复杂孔系的加工精度和表面质量对航空发动机的安全可靠服役至关重要。然而,要保证复杂腔孔加工精度和孔壁质量,需要对刀具设计和加工工艺优化进行深入研究。

在深孔加工过程中,刀具始终处于半封闭的环境,常出现断屑、排屑不畅、刀具磨损快、钻削稳定性差等难以直接观察的问题,造成加工质量难以实时掌控[1-3]。一方面,刀具要与待加工的孔保持适配性,孔越深且孔径越小,刀杆就会越细长,刀具的刚性就越差;另一方面,在孔深径比偏大的情况下,钻头和刀杆的稳定性会下降,造成加工精度降低[4]。李旭波等[5]对深孔加工过程中钻削参数对孔壁表面粗糙度的影响进行研究发现,其随钻削进给量和钻削深度的增加而增大,随转速的增大而减小。冯亚洲等[6]通过正交试验法对低压涡轮轴深孔钻削工艺进行了优化,基于优化参数加工的台阶孔的尺寸精度、表面粗糙度和直线度均满足技术要求。姜铭等[7]基于有限元仿真分析钻头结构参数 (包括螺旋角、顶角和刃型)对钛合金钻削轴向力和扭矩的影响。为了解决直线度问题,Gerken等[8]通过在钻头和钻杆设计增加补偿单元,可大幅降低直线度误差。池宪等[9]优化了枪钻切削刃及冷却孔结构,结合最佳切削参数将加工效率提高了30%,直线度达到0.05/100,精度达到IT7- IT9。安岩等[10]发现通过提高钻削参数无法实现孔的高质量加工,而借助改进复合成型刀具与调整优化切削参数,可以实现孔的高效高质量加工。

可以看出,现有研究主要集中于圆柱孔的钻削参数和钻头结构优化,有关台阶孔和复合成型刀具在航空航天领域的研究报道则非常有限。因此,针对铝合金燃油调节器壳体复杂腔孔加工专用复合成型刀具设计开展具体研究,将为复杂腔孔的高质量、高精度和高效率加工提供技术支持,对实际生产具有突出的现实意义。

1 复杂深孔加工问题分析

由于燃油调节器壳体零件内部需要安装精密滑阀部件,对孔壁表面毛刺去除及光整度要求较高。壳体内部众多腔孔系由多个高精度孔构成,孔与孔的连接部分通过30°或45°的倒角连接,倒角与孔相接处要求作R1圆角抛光处理,且孔、倒角与圆角的表面粗糙度均须小于Ra1.6 μm。由于是倒角,刀难以保证圆弧表面粗糙度小于Ra1.6 μm,只能通过人工实现,难度大、效率低。此外,台阶孔要求互为基准的同轴度为0.02 mm,但中间面临多次切换钻头、铣刀、镗刀等问题。基于上述分析,目前高精度复杂深孔加工主要面临以下问题。

(1)刀具使用量大。燃油调节器壳体复杂深孔共有9处,从加工到成型共需刀具超过100把。

(2)加工周期长。受限于刀库刀位,无法安装所有刀具,需要分工步加工和频繁拆装刀具,导致加工周期过长。

(3)加工质量一致性较差。由于复杂深孔加工过程涉及工步多,刀具使用数量大,使加工过程中容易出现让刀的现象,同时重复定位还导致加工精度下降。

(4)人工成本高。内腔台阶孔相接处倒角后需人工抛光,处理至表面粗糙度满足小于Ra1.6 μm的技术要求,抛光时间较长,人工耗费成本增加。

2 复杂深孔加工方案及试验研究

2.1 原加工工艺方案

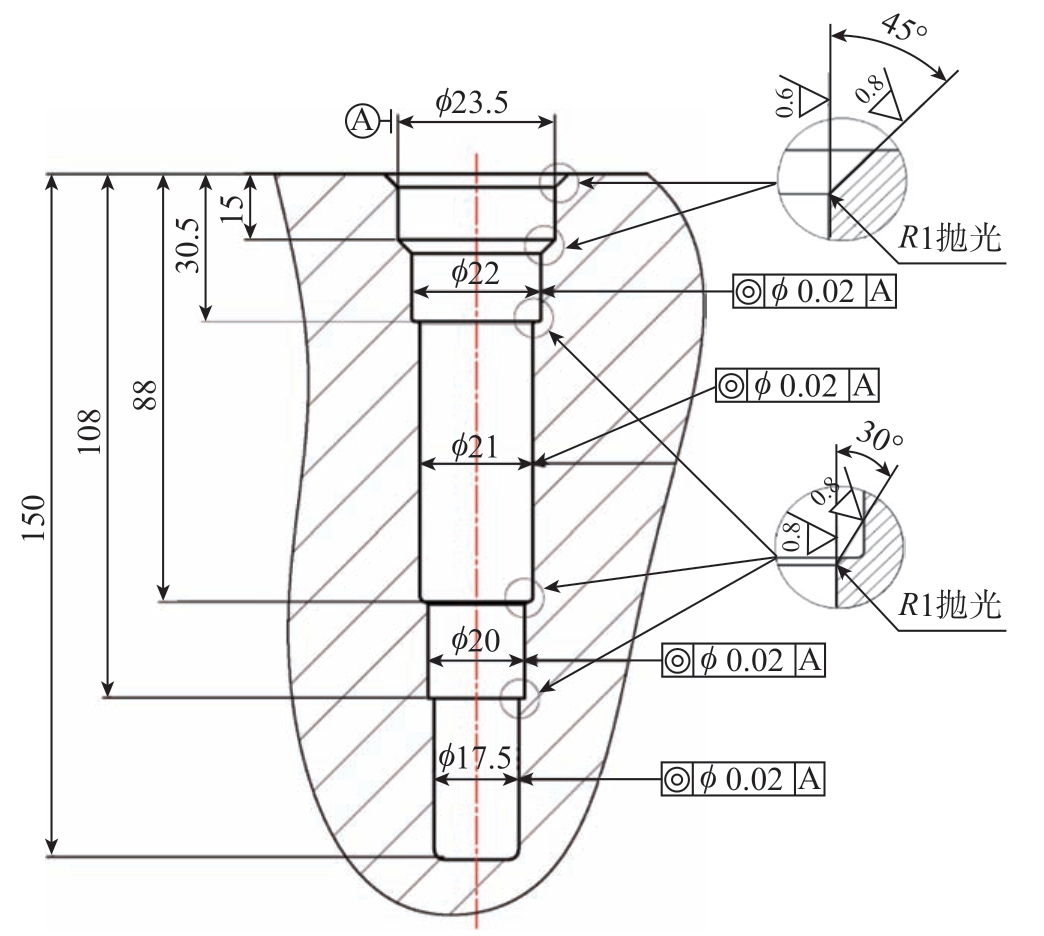

图1所示为燃油调节器壳体上其中一处复杂高精度腔孔结构特征,内部存在多处台阶孔,同时在每个台阶处有倒角、倒圆和粗糙度的要求。

图1 某壳体一处复杂腔孔结构示意图(mm)

Fig.1 Schematic diagram of a complex hole structure in a certain shell (mm)

要完成该深孔的加工,目前的加工工艺总体分为7个工步:

(1)使用中心钻点中心孔,确定阶梯孔的位置;

(2)使用φ16 mm的钻头粗加工内孔;

(3)使用φ15 mm平底钻加工保证150 mm深度尺寸;

(4)使用φ12 mm加长铣刀铣削φ23.5 mm、φ22 mm、φ21 mm、φ20 mm、φ17.5 mm内孔,内孔保留0.5 mm精加工余量;

(5)分别使用φ23.5 mm、φ22 mm、φ21 mm、φ20 mm、φ17.5 mm精镗刀加工内孔,保证内孔各处的尺寸精度;

(6)分别使用60°和90°倒角刀加工阶梯孔连接处的倒角;

(7)钳工抛光倒角和直孔连接处,保证R1圆弧过渡。

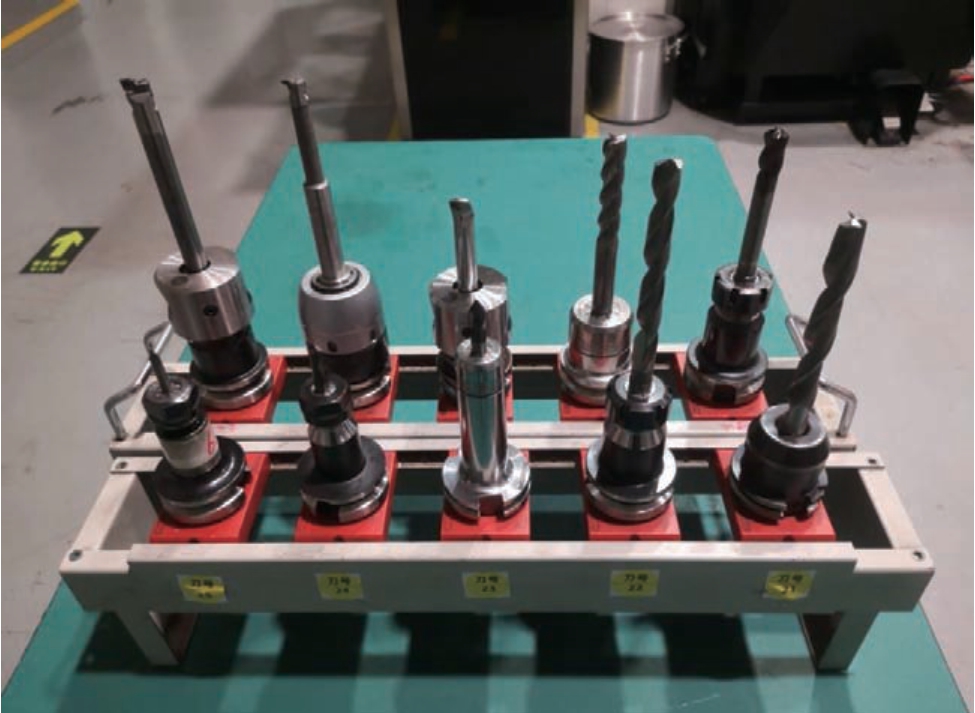

通过以上工艺方案可以看出,从孔加工到最终成型共需要使用10把刀具,如图2所示。由于该零件共有9处尺寸各不相同的阶梯孔,刀具使用量超过100把。在频繁切换刀具时,需要进行手工清屑,同时对精镗刀具校对。对于深长孔的镗削加工,尺寸精度不易保证,让刀出现锥形孔,需要反复调整精镗刀,操作难度大,内孔加工质量一致性较差。

图2 原加工工艺方案使用刀具

Fig.2 Cutting tools used in previous processing

2.2 复合成型刀具设计及工艺优化

2.2.1 专用复合成型刀具设计

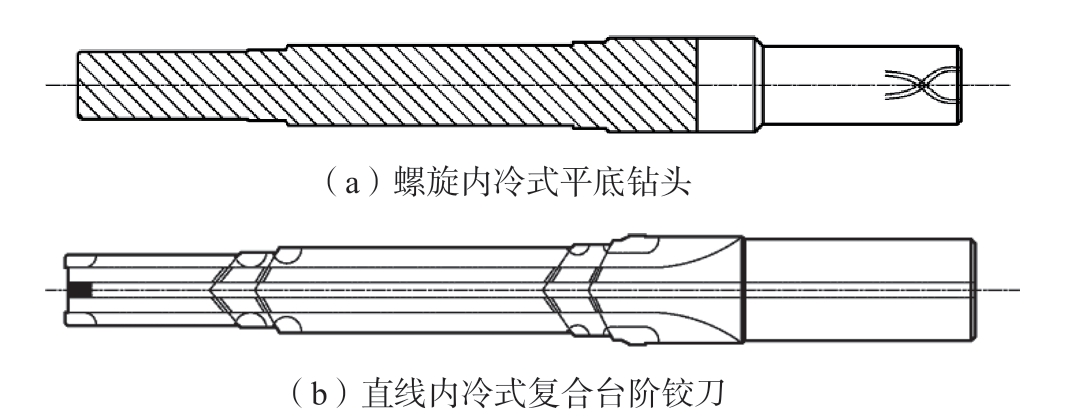

高精度台阶深孔直径为φ17.5~φ23.5 mm,深度为150 mm,深径比均超过6,为保证孔壁加工质量并缩短加工周期,采用先粗钻后精铰的加工工艺。专用复合刀具结构设计如图3所示。

图3 复合成型刀具结构设计示意图

Fig.3 Schematic diagram of composite forming cutting tool structure design

(1) 螺旋内冷式台阶平底钻头。

通过对钻头进行变直径台阶式设计 (图3(a)),可以依次实现最终孔径φ23.5 mm、φ22 mm、φ21 mm、φ20 mm和φ17.5 mm的半精钻削加工,有利于降低刀具制造成本和刀具使用数量。

(2) 直线内冷式复合台阶铰刀。

直线内冷式复合台阶铰刀 (图3(b))需完成φ23.5 mm、φ22 mm、φ21 mm、φ20 mm、φ17.5 mm 这5处精密孔的最终精加工,对应的复合成型台阶铰刀结构有效加工直径分别为φ23.5 mm、φ22 mm、φ21 mm、φ20 mm和φ17.5 mm,加工余量均为0.5 mm。复合铰刀台阶相接处设计过渡角为30°或60°,圆角为R=1 mm,可以一次解决台阶孔相接处倒角和R1圆弧问题。

2.2.2 工艺优化改进

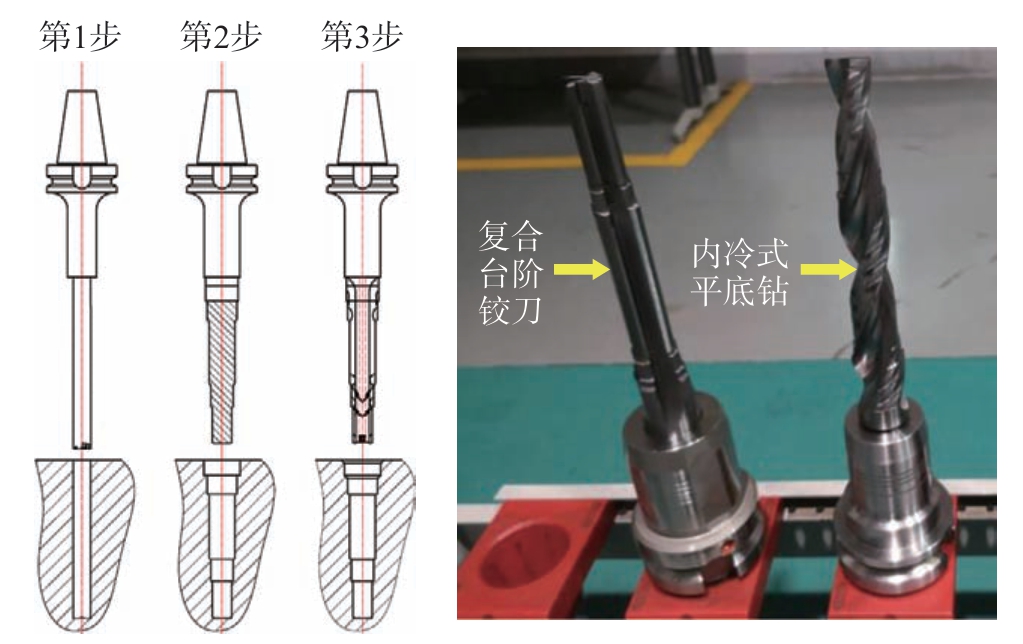

通过对原有深孔加工工艺方案进行分析可知,目前的刀具无法满足效率提升与质量稳定的要求。因此,需要设计制造匹配该复杂深孔加工的新型复合成型刀具,优化现有加工工艺,进而从根本上提高加工效率,保证深孔加工质量。新型专用复合刀具的总体加工工艺方案为粗加工—半精加工—精加工。基于上述方案,优化改进后的加工工序如下:

(1)使用φ16 mm浅孔钻进行内孔粗钻;

(2)使用内冷式平底钻进行半精加工;

(3)使用内冷式复合台阶铰刀进行精加工,同步完成倒角和圆弧的加工。

整个过程仅需3把刀具,制备的内冷式平底钻和复合台阶铰刀如图4所示。 过去加工该处孔系需要10把刀具,现在减少到3把,极大地减少了刀具使用数量,同时也节省了刀具转换、对刀调试的时间。加工时间由原来的2.5 h,缩短到现在的15 min,大幅提升了加工效率。

图4 工艺优化后刀具

Fig.4 Cutting tools after processing optimization

2.3 试验材料与切削工艺参数选取

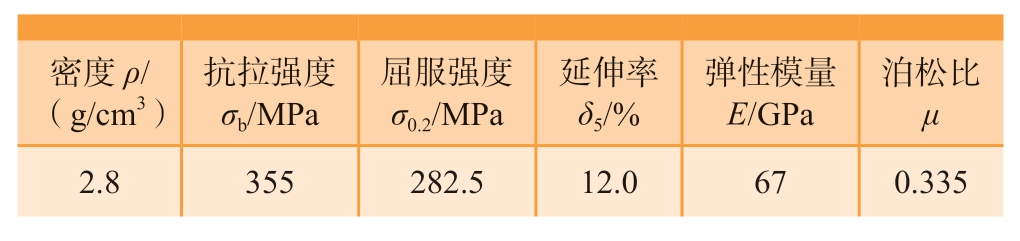

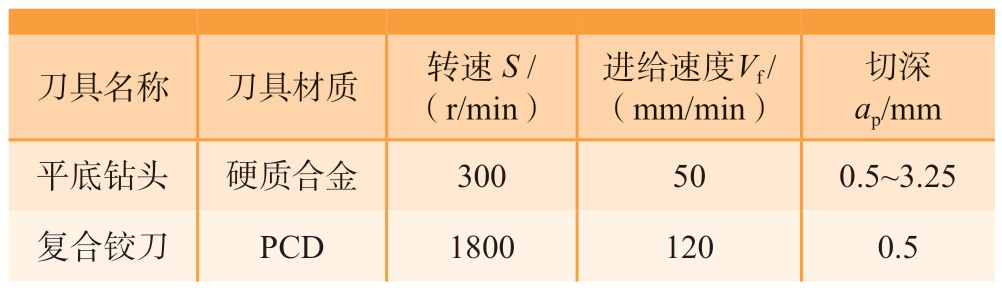

试验材料为2A70锻造铝合金,具有优异的耐热性能和热锻成形性能,其基本力学性能参数如表1所示。台阶孔复合钻铰在高精度五轴加工中心上完成,主轴回转精度小于0.0025 mm,复合成型刀具安装在刀柄上跳动量小于0.003 mm,台阶孔的直线度和圆度小于0.006 mm,内孔圆柱度误差小于0.01 mm,完全满足技术要求,因此不考虑刀具走偏问题。基于前期预试验数据,确定使用平底钻头和复合台阶铰刀进行深孔加工的最优切削参数,如表2所示。

表1 2A70锻造铝合金力学性能参数

Table 1 Mechanical performance parameters of 2A70 forged aluminum alloy

密度ρ/(g/cm3)抗拉强度σb/MPa屈服强度σ0.2/MPa延伸率δ5/%弹性模量E/GPa泊松比μ 2.8 355 282.5 12.0 67 0.335

表2 腔孔加工刀具与切削工艺参数

Table 2 Cutting tools and cutting process parameters for hole machining

刀具名称 刀具材质 转速S /(r/min)进给速度Vf /(mm/min)切深ap/mm平底钻头 硬质合金 300 50 0.5~3.25复合铰刀 PCD 1800 120 0.5

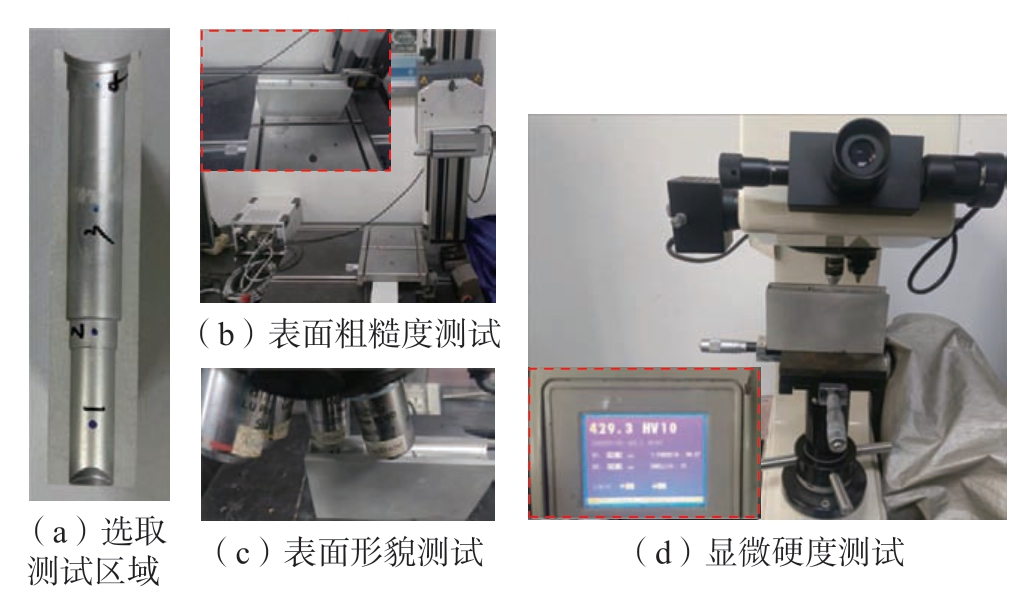

2.4 深孔加工表面质量检测

为了评价加工工艺优化后复合成型刀具加工复杂深孔的表面质量,如图5(a)所示,选取4个测试区域(图5(a)中1、2、3和4)进行表面粗糙度、表面形貌和显微硬度的测试。具体地,采用表面轮廓仪分别沿轴向和径向两个方向进行腔孔表面粗糙度测量,取样长度0.8 mm,评价长度5.6 mm。采用Alicona全自动形貌测量仪观测切削刃磨损特征和孔壁加工表面形貌。采用430 - SVD数显式维氏硬度计对孔壁表面显微硬度测试表征。具体测试过程如图5(b)~(d)所示。

图5 刀具和腔孔内壁面加工质量测试表征

Fig.5 Characterization of cutting tool and machined surface of hole

3 复合成型刀具加工复杂深孔试验结果分析

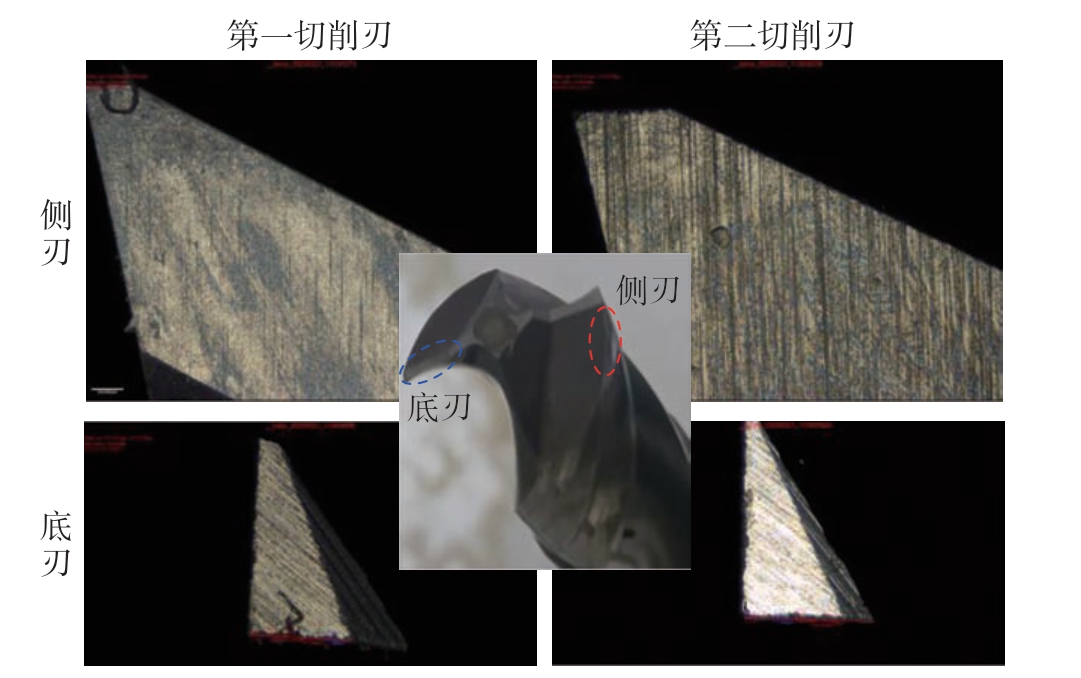

3.1 刀具磨损

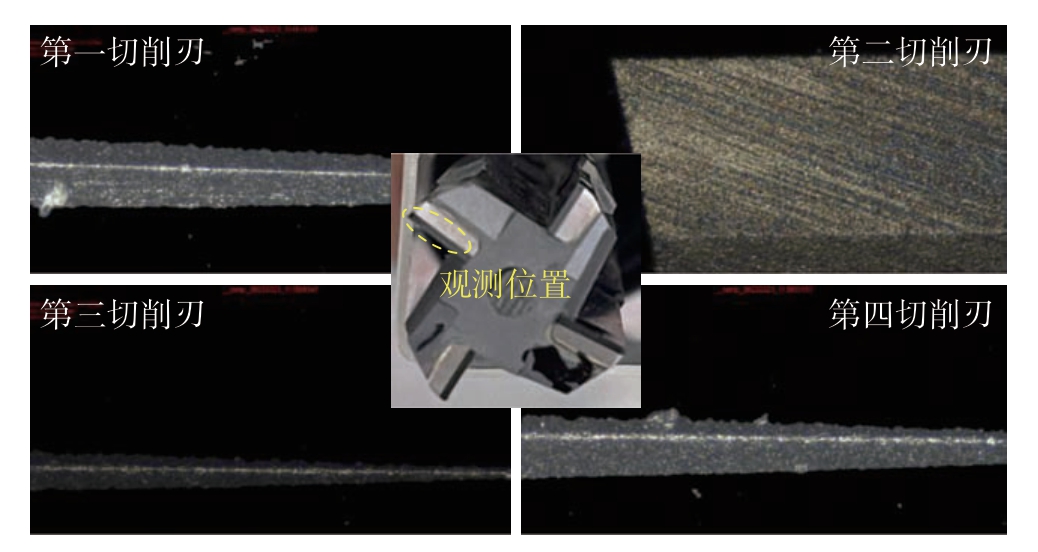

刀具磨损程度和磨损速率会对孔壁加工质量产生不可忽视的影响。为了保证复合成型刀具在精加工过程台阶孔质量的一致性,通过预试验确定聚晶金刚石(PCD)刀具前角γ和后角α角度约为9°~10°,保证主切削刃的锋利度。此外, PCD刀具热传导速度快,切削力小,热变形小,加工精度高,因此加工过程中切屑不易在刀尖上黏结形成积屑瘤。由于PCD刀具的线速度比硬质合金铰刀的高,较高的切削温度可以起到热软化作用,在较小切削力情况下保证孔壁表面质量良好的一致性。图6为深孔半精加工平底钻头的刃口磨损形貌,可以看出,平底钻头底刃的磨损程度很轻,磨损量很小,其对加工表面质量的影响可忽略不计。相比之下,平底钻头侧刃的磨损程度要比底刃严重,第一侧刃的磨损量约为4.0695 μm,第二侧刃的磨损量约为7.4468 μm,这与半精加工采用较大的切削参数有关。如图7所示,复合台阶铰刀安装有4个刀片,通过对比精铰深孔后4个刀片底刃的磨损形貌,发现刃口的磨损量均很小,与半精加工刀具底刃磨损同样较轻的情况一致。分析原因在于,用于精加工的复合台阶铰刀刀片材质为PCD,其高硬度、高耐磨性和良好的韧性可以从根本上减轻刀具磨损[11]。此外,精加工过程中材料去除量小,切削过程中产生的机械载荷和热载荷对切削刃的影响程度也会同步减轻[12]。

图6 半精加工复合平底钻刃口磨损形貌

Fig.6 Cutting edge wear morphology of flat bottom drilling afte semi-finishing

图7 精加工复合台阶铰刀刃口磨损形貌

Fig.7 Cutting edge wear morphology of step reamer after finishing

3.2 表面粗糙度

为了表征腔孔表面最终加工质量,选取4个测点分别对应4个不同孔径的内壁面,表面粗糙度值如表3所示。可以看出,4个测点的表面粗糙度值均低于技术要求的Ra<1.6 μm。具体地,轴向粗糙度最大值为0.6689 μm,对应测点1,而径向粗糙度最大值为0.3052 μm,对应测点2。相反地,沿轴向和径向测得的粗糙度最小值均位于测点4,数值分别为0.3377 μm和0.1199 μm,这是因为相比测点1~3,测点4位于腔孔最顶端,其良好的排屑和热耗散条件有利于获得更好的表面质量。就粗糙度平均值而言,4个测点的轴向和径向粗糙度平均值分别为0.4982 μm和0.1993 μm,显然,使用设计的复合台阶铰刀对深孔进行精加工后,其表面粗糙度值远低于技术要求的Ra1.6 μm。

表3 腔孔加工表面粗糙度

Table 3 Surface roughness of the hole μm

测试点 轴向粗糙度 径向粗糙度1 0.6689 0.2346 2 0.5408 0.3052 3 0.4452 0.1374 4 0.3377 0.1199平均值 0.4982 0.1993

3.3 表面形貌

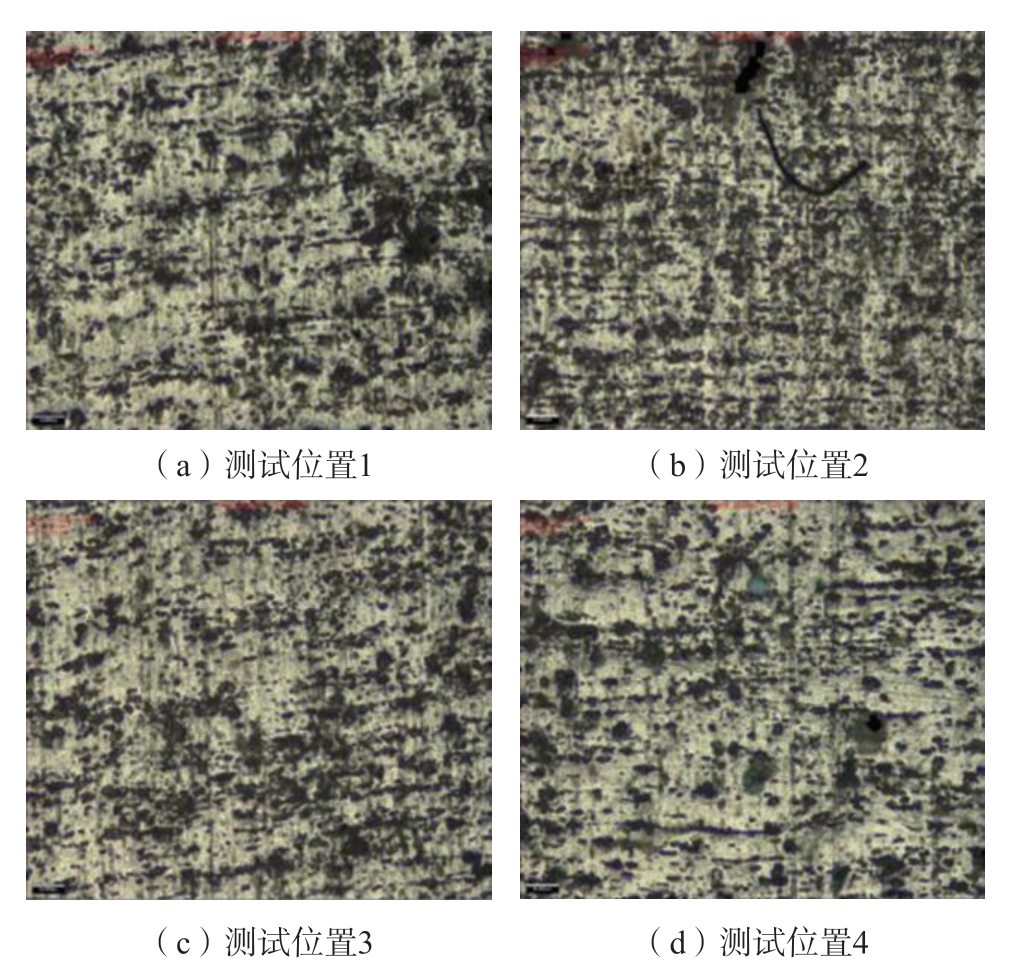

图8所示为台阶孔内壁精加工后4个测点区域的表面形貌,尽管观测区域对应不同直径的高精度孔,但是其表面形貌特征并没有显著区别,一致性较好,这与表面粗糙度值均远远小于Ra1.6 μm的表面质量相一致。此外,孔壁表面的铰削痕迹也难以辨别,更没有观测到明显的加工缺陷和损伤。

图8 台阶孔内壁表面形貌 (×200)

Fig.8 Surface morphology of the complex hole

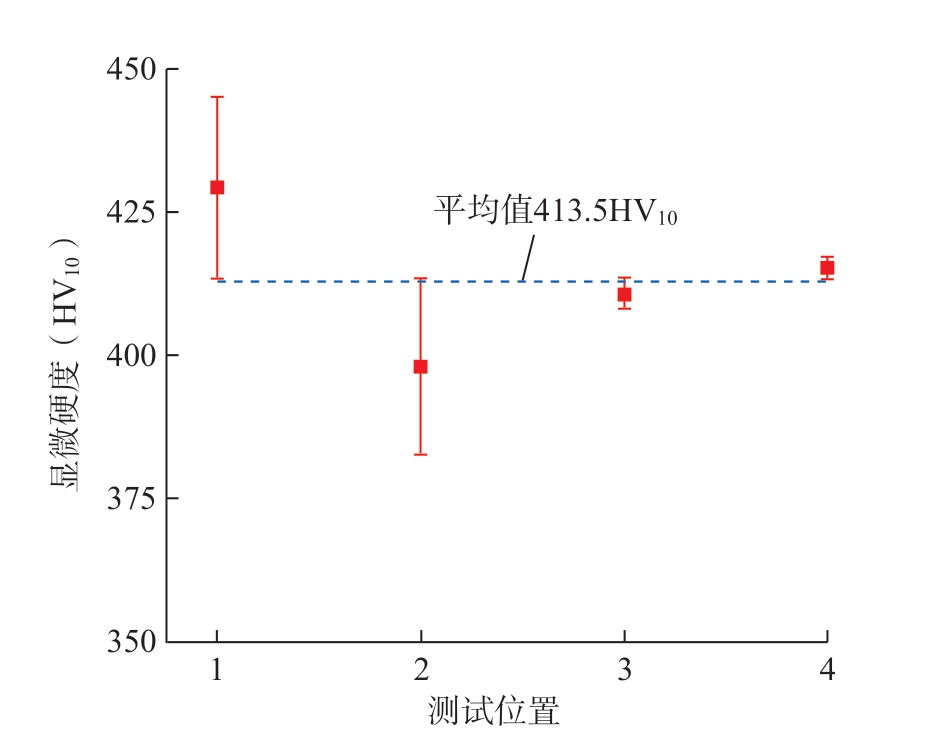

3.4 表面硬度

钻削加工前,2A70锻造铝合金的基体硬度约为325HV。通过对孔壁表面4个位置进行显微硬度测量,如图9所示,孔壁表面显微硬度最大值约为429.3HV10,对应测试位置1,而显微硬度最小值约为398.2HV10,对应测试位置2,两者硬度值相差31.1HV10,分别相比基体硬度提高了104.3HV和73.2HV。测试位置3和4的孔壁表面硬度分别为410.9HV10和415.4HV10,分别相比基体硬度提高了85.9HV和90.4HV。通过计算可知,2A70锻造铝合金钻削后加工硬化指数介于22.5%~32.1%之间,表明材料的加工硬化倾向明显。4个测试位置的硬度平均值为413.5HV10,硬度波动趋势变化并不明显,且测试位置3和4的孔内壁表面显微硬度与平均硬度值非常接近,表明采用复合成型刀具进行台阶孔加工完全可以获得较为一致的力学性能。

图9 腔孔表面显微硬度

Fig.9 Surface microhardness of the hole

3.5 使用效果评估

结合生产现场实际,通过使用设计制造的内冷式平底钻头和复合台阶铰刀,结合优化后的加工工艺和钻削参数,对两个批次共计14件燃油调节器壳体零件进行该处深孔的加工验证,结果表明台阶孔互为基准的同轴度<0.01 mm,加工精度和表面质量完全满足技术指标要求,刀具数量由原来的10把减少到3把,复合成型刀具加工过程稳定可靠,刀具磨损速率低,同时减少了人为干预次数,加工时间由原来的2.5 h缩短至15 min,极大地提高了加工效率。

4 结论

采用专用复合成型刀具实现了燃油调节器壳体类零件复杂深孔的高质量、高精度和高效率加工,通过实际生产进行了现场验证,得出以下3点主要结论。

(1) 基于复杂深孔结构特征,设计制造专用复合成型刀具,该复合成型刀具可同步实现腔孔壁面精加工和台阶孔相接处倒角、圆弧的加工,大幅减少刀具使用数量,缩短加工周期。

(2) 基于专用复合成型刀具,实现加工工艺方案优化改进,有效减少刀具拆装和重复定位问题,减少人为干预,可以提高台阶孔的加工精度。

(3) 使用本研究设计的PCD复合台阶精铰刀具和加工工艺方案,腔孔的表面粗糙度显著低于技术要求,表面形貌无划痕、刮伤,且一致性较好,表面显微硬度变化很小。

综上所述,本研究设计制造的复杂深孔专用复合成型刀具和提出的加工工艺方案,能够同时实现复杂深孔的高质量、高精度和高效率加工,可推广至其他具有深径比大且存在台阶孔、环形槽等复杂结构特征的孔加工工艺的优化。

[1] BIERMANN D, BLEICHER F, HEISEL U, et al. Deep hole drilling[J]. CIRP Annals, 2018, 67(2): 673-694.

[2] 韩晓兰, 刘战锋, 冯亚洲, 等. BTA钻削无氧铜基体的切屑形态[J]. 机械设计与研究, 2021, 37(2): 114-116, 127.HAN Xiaolan, LIU Zhanfeng, FENG Yazhou, et al. Investigation on chip morphology of oxygen-free copper by BTA drilling[J]. Machine Design & Research, 2021, 37(2): 114-116, 127.

[3] NICKEL J, BAAK N, WALTHER F, et al. Investigation of the thermomechanical loads on the bore surface during single-lip deep hole drilling of steel components[J]. Procedia CIRP, 2022, 108: 805-810.

[4] 赵克斌. BTA深孔钻切屑形成机理及刀具结构优化[D]. 上海: 华东理工大学, 2022.ZHAO Kebin. Chip formation mechanism and tool structure optimization of BTA deep hole drill[D]. Shanghai: East China University of Science and Technology, 2022.

[5] 李旭波, 贾宝银. 核电管板错齿BTA深孔加工的孔壁表面完整性研究[J]. 宝鸡文理学院学报(自然科学版), 2022, 42(4): 68-74.LI Xubo, JIA Baoyin. Investigation into the surface integrity of staggered teeth BTA deep hole drilling in nuclear power tube sheet[J]. Journal of Baoji University of Arts and Sciences (Natural Science Edition), 2022,42(4): 68-74.

[6] 冯亚洲, 丁云飞, 刘雁蜀, 等. GH4169低压涡轮轴深孔钻削试验研究[J]. 工具技术, 2022, 56(6): 30-33.FENG Yazhou, DING Yunfei, LIU Yanshu, et al. Experimental study on deep hole drilling of GH4169 low pressure turbine shaft[J]. Tool Engineering, 2022, 56(6): 30-33.

[7] 姜铭, 黄树涛, 于晓琳, 等. 钻头参数对钛合金薄壁件钻削力的影响[J]. 兵器材料科学与工程, 2020, 43(6): 12-16.JIANG Ming, HUANG Shutao, YU Xiaolin, et al. Influence of bit parameters on drilling force of titanium alloy thin-walled parts[J].Ordnance Material Science and Engineering, 2020, 43(6): 12-16.

[8] GERKEN J F, KLAGES N, BIERMANN D, et al. Development and analysis of a mechatronic system for in-process monitoring and compensation of straightness deviation in BTA deep hole drilling[J].Mechanical Systems and Signal Processing, 2022, 170: 108838.

[9] 池宪, 闫兵. 航空复杂壳体深小孔的高效精密加工技术[J].航空精密制造技术, 2012, 48(3): 37-40.CHI Xian, YAN Bing. High-efficiency precision machining technology for small deep hole of complex shell part[J]. Aviation Precision Manufacturing Technology, 2012, 48(3): 37-40.

[10] 安岩, 贾真开, 黄万鹏, 等. 航空复杂壳体高精度孔系精密加工技术[J]. 航空精密制造技术, 2019, 55(4): 40-42.AN Yan, JIA Zhenkai, HUANG Wanpeng, et al. Research on precision machining technology of high precision hole system for aeronautical complex shell[J]. Aviation Precision Manufacturing Technology, 2019, 55(4): 40-42.

[11] 关佳亮, 任勇, 赵显辉, 等. 聚晶金刚石复合片镜面加工工艺优化研究[J]. 现代制造工程, 2018(1): 6-10.GUAN Jialiang, REN Yong, ZHAO Xianhui, et al. Research on mirror finishing optimization process of polycrystalline diamond compact[J]. Modern Manufacturing Engineering, 2018(1): 6-10.

[12] HUANG K, YANG W Y. Analytical model of temperature field in workpiece machined surface layer in orthogonal cutting[J].Journal of Materials Processing Technology, 2016, 229: 375-389.