随着航空领域对先进战机在高性能、长寿命、高可靠性等方面的要求不断增长,飞机零件的结构减重增效已是提高能源利用效率和飞机整体性能的重要手段。钛合金作为高比强度的轻质合金,正逐步在飞机关键承力部件中取代超高强度钢,如飞机起落架、横梁等重要承力部件[1-2]。TB18钛合金是西部超导公司与国内高校和科研院所合作新开发的一种近β型超高强韧钛合金,具有较高的比强度、良好的抗腐蚀性能及出色的断裂韧性[3]。该钛合金在固溶时效后的抗拉强度可达1300 MPa,断后伸长率约为5%,断裂韧性在60 MPa ·m1/2左右[4]。

在飞机零件制造中,焊接相对于机械连接可减轻零件重量,相对于整体锻造可降低成本和技术难度[5]。目前钛合金的焊接方法有氩弧焊[6]、摩擦焊[7]、钎焊[8]、扩散焊[9]、激光焊[10]等。其中,电子束焊接具有能量密度高、热输入低、焊接接头熔深大、深宽比大、变形小、精度高的特点[11-12],是解决承力零件整体制造的先进且有效的方法,可大幅提高材料利用率、缩短研制周期和降低产品成本。此外,在真空中进行的电子束焊接非常适合焊接易氧化的钛合金零件[13]。Fu等[4,14]通过等温热压缩研究了TB18钛合金的动态软化机制,发现主要流动软化机制是转变温度以下的β相动态回复和α晶粒动态球化,以及转变温度以上的β晶粒动态回复和连续动态再结晶。李少强等[3]通过热模拟和电子背散射衍射技术研究了TB18钛合金的热变形行为及动态再结晶机制,该合金在变形状态不同时表现出不同的动态再结晶机制,高变形温度、低应变速率下主要以几何动态再结晶为主;较低温度、较高变形速率下,开始阶段发生不连续动态再结晶,增大应变后发生连续动态再结晶。这些研究促进了TB18钛合金锻造工艺的成熟,为随后的机加、热处理和焊接等加工步骤做好了准备。张颖等[15-16]研究了激光立体成形技术和热处理对TB18钛合金组织演变和力学性能的影响,激光成形TB18钛合金微观组织为双态组织,长条形β晶粒内分布着亚稳β相及针状的次生α相。固溶温度大于830 ℃时,组织全部转变为β晶粒;时效处理后,β晶粒析出次生α相,抗拉和屈服强度显著增大,但伸长率减小;快速凝固的激光成形技术为电子束焊接和热处理的组织变化提供了参考。Zhang等[17]最早对固溶时效态TB18钛合金进行电子束焊接和焊后直接时效热处理,发现焊后熔化区和热影响区由于快速凝固和高钼当量抑制了α相的形成,因此表现出较差的强度和良好的塑性;而经过焊后时效,α相析出显著提高了强度。这项研究开创性地进行了TB18钛合金的电子束焊接和焊后直接时效热处理,启发本研究继续对TB18钛合金的电子束焊接和热处理的多种组合工艺及其组织性能进行深入研究。

本研究针对TB18钛合金采用固溶+时效+焊接、固溶+焊接+时效、焊接+固溶+时效3种电子束焊接和热处理组合工艺,对其微观组织演变、力学性能和断裂行为进行了研究,旨在确定力学性能最优、符合强韧性特征的焊接和热处理组合工艺,为TB18钛合金在航空焊接连接方面的应用奠定焊接和热处理工艺的基础。

1 试验材料及方法

板厚15 mm的试验试板取自TB18钛合金锻件,由西部超导材料科技股份有限公司提供。TB18钛合金名义成分为Ti-4Al-5Mo-5V-6Cr-1Nb-0.5Fe(质量分数,%),相变点为795 ℃。本研究的3种电子束焊接和热处理组合工艺都在锻态的基础上进行,锻态后分别为固溶+时效+焊接态、固溶+焊接+时效态、焊接+固溶+时效态。因此,试板的焊前状态分别为固溶时效态、固溶态、锻态。电子束焊接设备为中国航空制造技术研究院自行研制的ZD150 - 15MH CV3M型高压电子束焊机。焊接参数为工作电压150 kV、聚焦电流2315 mA、焊接束流48 mA,焊接速度22 mm/s;偏摆扫描参数为幅值X = Y = 0.5、频率200 Hz、偏摆系数242,波形圆形。固溶制度为 (870±10) ℃,保温2 h;时效制度为 (525±5) ℃,保温4 h。使用航标HB/Z 198—2011进行焊接试板的X射线无损检测。通过线切割取得焊缝处的试块并按标准钛合金金相制样方法镶嵌、研磨、抛光和侵蚀,镶嵌采用CitoPress - 20热镶嵌机,研磨抛光采用TegraPol-31自动磨抛机,侵蚀液成分摩尔比为HF∶HNO3∶H2O = 1∶12∶50。采 用Leica DM6000M光学显微镜、扫描电子显微镜和Oxford EDX能谱系统进行微观组织观察、断口形貌观察和化学成分线性分布分析;采用DMH-2型显微硬度计进行焊缝横截面中间位置的显微硬度测试。

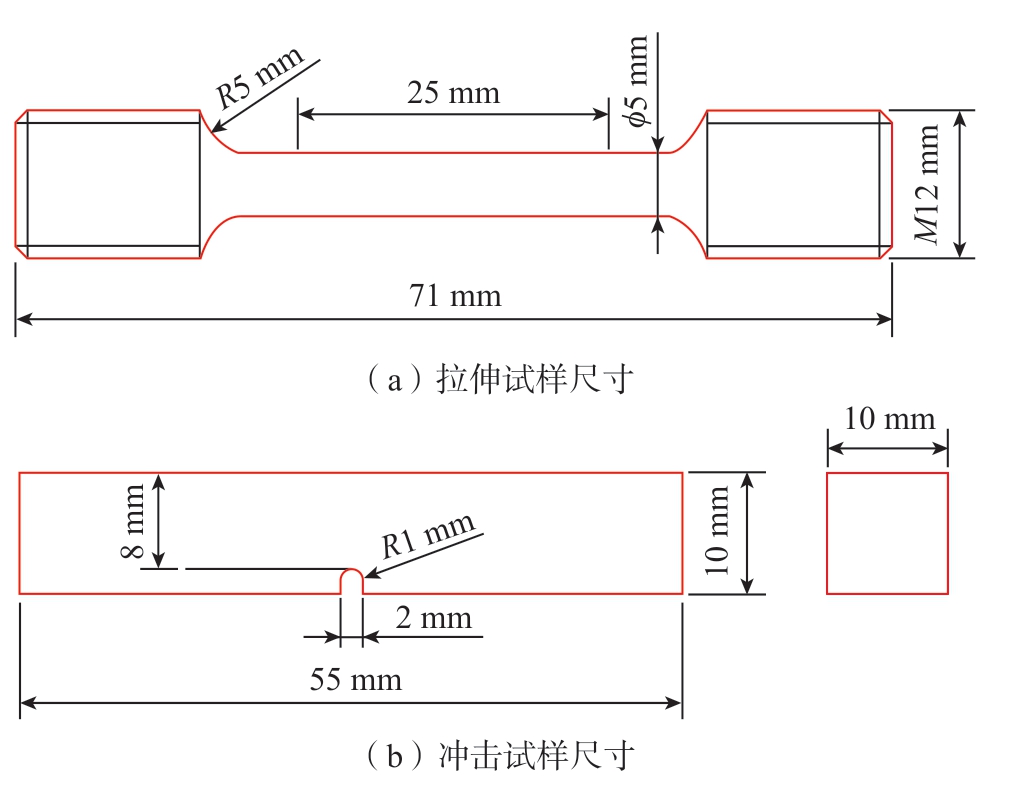

室温拉伸采用Instron D880型拉伸试验机,室温冲击采用JBS - 300B型冲击试验机,拉伸和冲击试样的几何形状与尺寸如图1所示。沿着焊缝横向截取拉伸和冲击试样,并使焊缝位于试样中心处沿焊缝纵向加工冲击试样的U形缺口。分别对固溶时效态母材和3种焊接和热处理组合工艺的焊接接头的力学试样进行室温拉伸和冲击性能测试。

图1 室温拉伸和冲击试样尺寸

Fig.1 Specimen sizes of room temperature tensile and impact test

2 结果与讨论

2.1 TB18钛合金电子束焊接和热处理组合工艺的组织特征

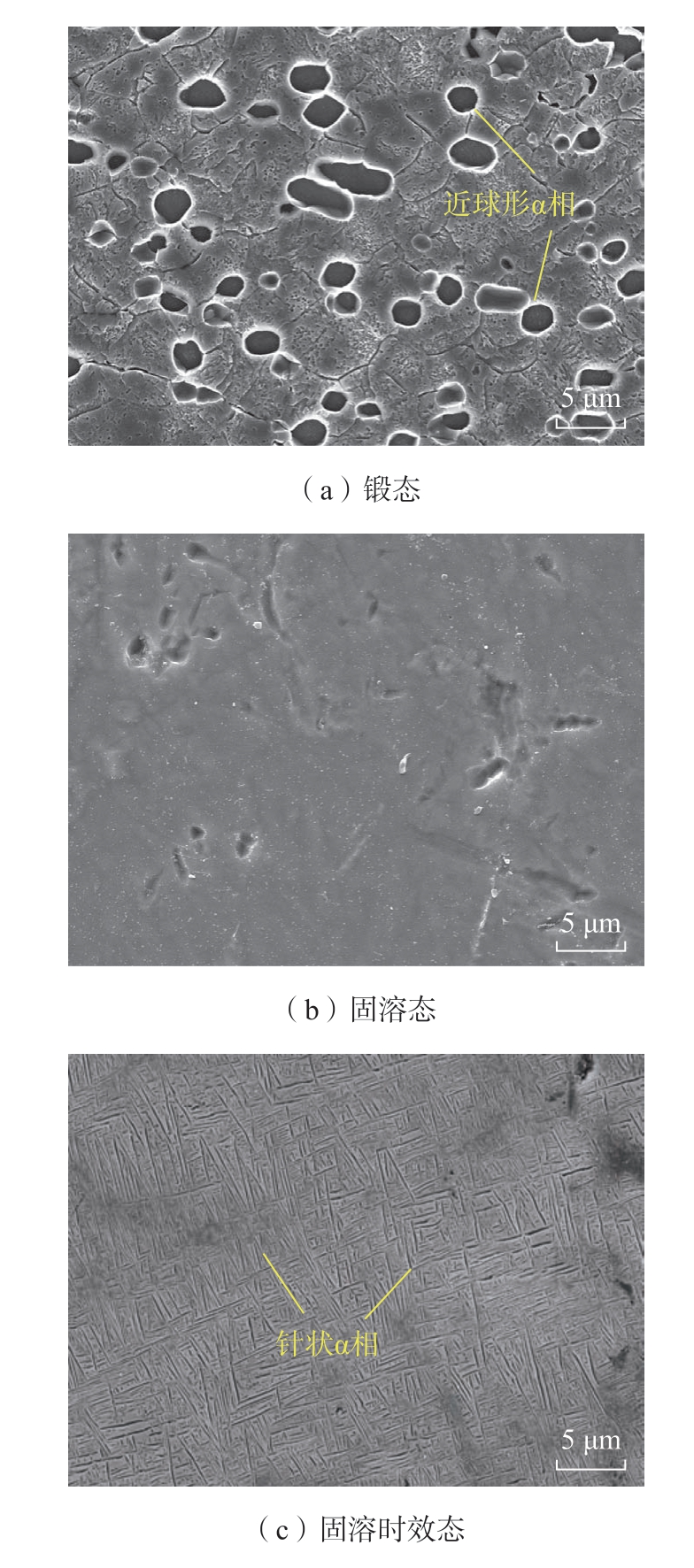

图2为锻态、固溶态、固溶时效态3种初始状态下TB18钛合金的微观组织。锻态组织由β相基体和近球形α相构成,见图2(a)。锻造的加热和变形使粗大β晶粒拉长变形破碎为小晶粒,并在形变方向排列为带状组织,最后组织内部再结晶并析出近球形的α相[18]。固溶态组织是锻态组织加热到870 ℃保温2 h后水淬形成的,锻态中的α相在固溶时溶入β相,β相晶粒在加热保温过程中长大,并在水淬时由于基体快速降温到相变点下而仅保留β相,如图2(b)所示,微观组织中仅有β相而未发现α相。固溶时效态组织是在固溶态组织基础上进行525 ℃保温4 h的时效热处理所形成的组织,β晶粒内析出交错弥散分布的针状α相,如图2(c)所示。试验分别在这3种初始状态下进行电子束焊接,然后锻态焊接后进行固溶和时效热处理,固溶态焊接后进行时效热处理,固溶时效态焊接后不做处理。

图2 3种初始状态下TB18钛合金微观组织

Fig.2 Microstructure of TB18 titanium alloy in three initial states

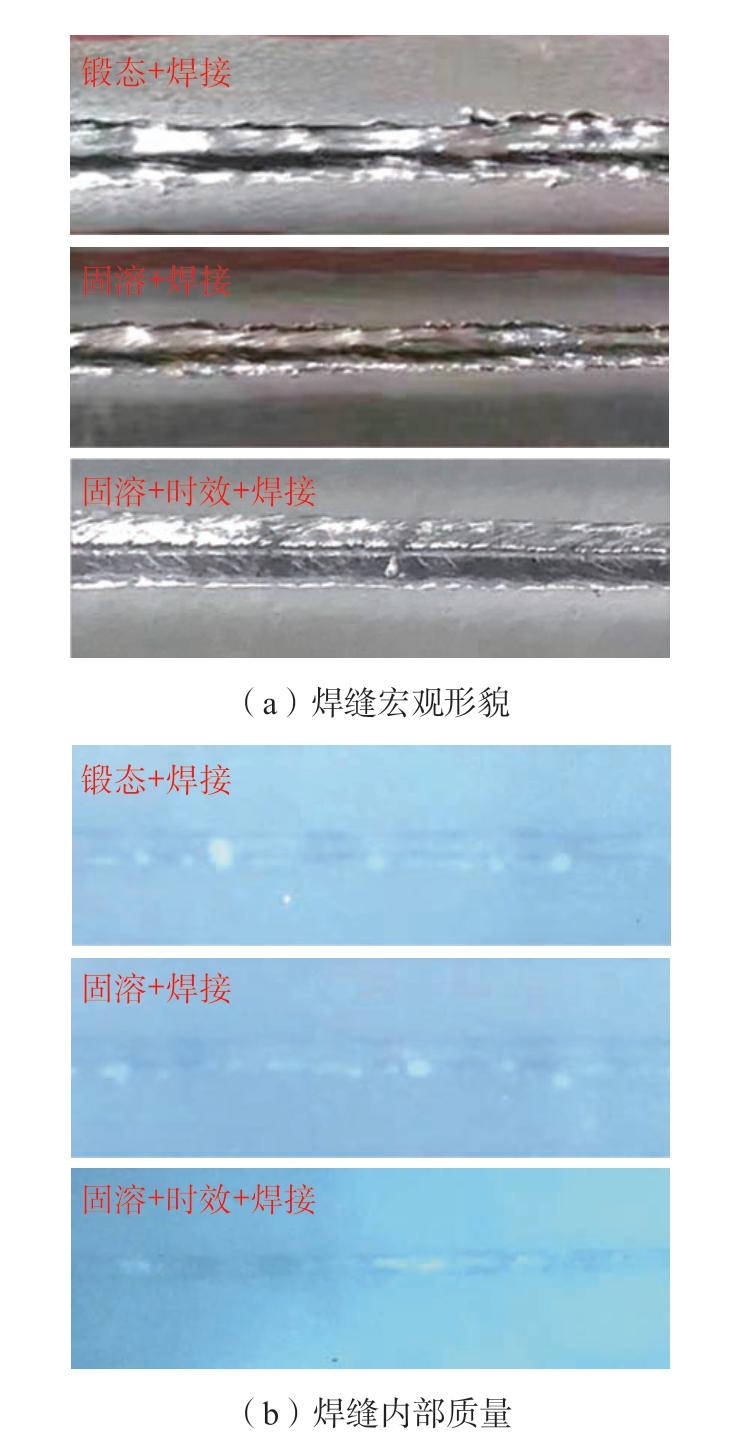

TB18钛合金锻态、固溶态、固溶时效态试板焊后的焊缝宏观形貌如图3(a)所示,焊缝表面未发现飞溅和严重咬边,焊缝成形良好。焊缝内部未发现气孔和裂纹缺陷,见图3(b)。3种状态下电子束焊接均获得内外质量良好的焊缝。

图3 TB18钛合金电子束焊接焊缝的宏观形貌和内部质量

Fig.3 Macroscopic morphology and internal quality of electron beam welding welds of TB18 titanium alloy

图4是3种焊接和热处理组合工艺下低倍金相组织和硬度分布情况,图5是TB18钛合金在3种不同焊接和热处理态下的显微组织。这些焊缝均实现了近似“平行焊缝”和双面成形。图4(a)是固溶+时效+焊接态的焊缝组织形貌,熔化区半高宽约2.5 mm,热影响区宽约0.5 mm;图4(b)是固溶+焊接+时效态的组织形貌,熔化区半高宽约2 mm,热影响区宽约1 mm;图4(c)是焊接+固溶+时效态的组织形貌,熔化区半高宽均约0.8 mm,由于焊后的固溶过程对焊缝各区域组织同化影响较大,母材和热影响区的界线已难以分辨,因此未标出该界线。

图4 不同焊接和热处理状态下的金相低倍照片和显微硬度

Fig.4 Metallographic low magnification photographs and microhardness under different welding and heat treatment states

图5 TB18钛合金在3种不同焊接和热处理状态下的显微组织

Fig.5 Microstructure of TB18 titanium alloy in three different welding and heat treatment states

图4(d)固溶+时效+焊接态的硬度熔化区 (约290HV)远低于母材 (约380HV)。TB18钛合金中钼质量分数为12.63%,是一种亚稳态β钛合金,β稳定元素含量较高。同时,电子束焊接熔化的合金熔液在高于相变点以上的温度快速冷却时β相向α相的转变被抑制,因此合金凝固后仅有β相[17,19],该过程类似固溶后的水淬。由于熔化区仅有较软β相而无α相的析出强化,从母材到熔化区硬度急剧下降,熔化区即为“软区”。图5(a)证实了该推测,在熔化区内仅有β相,受焊接热影响,图5(b)热影响区晶界附近α相发生回溶,硬度为过渡状态,图5(c)母材保持β相和针状α相,硬度在3个区域中最高。综上,固溶+时效+焊接态的焊接过程只改变了焊缝的组织,熔化区由原本的β相和α相转变为完全的β相。

图4(e)中固溶+焊接+时效态的硬度从熔化区(约465HV)到热影响区和母材 (约420HV)逐渐降低,固溶态试板焊接后焊缝和母材仍为β相,并在时效后析出针状α相。由于电子束焊接快速凝固的特点,焊后熔化区的β相可能处于更活跃的状态,时效后析出的针状α相长径比更低,因此表现出更高的硬度和强度。图5(d)~(f)中,α相长径比从母材、热影响区到熔化区逐渐降低,因此从熔化区到母材硬度也逐渐降低。综上,固溶+焊接+时效态的焊接和时效将原本仅有β相的母材转变为β相析出针状α相的焊缝和母材。

图4(f)焊接+固溶+时效态硬度仅在熔化区结晶线附近较高 (约435HV),其他位置基本约400HV左右。这是因为熔化区、热影响区和母材中的针状α相的长径比基本相同 (图5(g)~(i))。由于热影响区和母材的界线已经模糊,这里的热影响区位置取自最靠近熔化区界线附近的区域。该状态下熔化区更窄且各区域界线模糊 (图4(c))是因为焊后固溶处理时焊缝β晶粒长大,母材β晶粒长大同时熔入α相;熔化区、热影响区和母材组织逐渐同化为大小近似的β晶粒,导致3者界线模糊,特别是母材与热影响区之间的界线。由于焊接在熔化区形成的β晶粒基本与母材β晶粒基本同化,因此后续时效中没有析出长径比更低的α相; 3个区域α相近似的长径比导致了基本持平的硬度。综上,焊接+固溶+时效态的焊接和固溶时效将原本β基体和近球形α相的母材转变为β相析出针状α相的焊缝和母材。

图6展示了3种组合工艺下Al、Mo、V、Cr和Nb这5种合金元素从熔化区到热影响区和母材的元素分布情况。3种组合工艺对元素分布无影响,均未引发元素偏析等分布不均现象;这也保证了微观组织的均匀性,进而确保焊接接头力学性能的稳定性。原因是电子束偏摆扫描过程对熔池进行了充分搅拌,促进了元素的均匀分布,然后电子束焊接的快速凝固过程及时将此状态保持在固态,避免了元素偏析。而后续热处理中元素均匀扩散也未造成分布不均。

图6 3种不同焊接和热处理状态下焊缝从熔化区到母材的线扫描元素分布

Fig.6 Line scan element distribution of the weld from the fusion zone to the base metal for three different welding and heat treatment states

2.2 电子束焊接和热处理组合工艺对TB18钛合金的力学性能影响

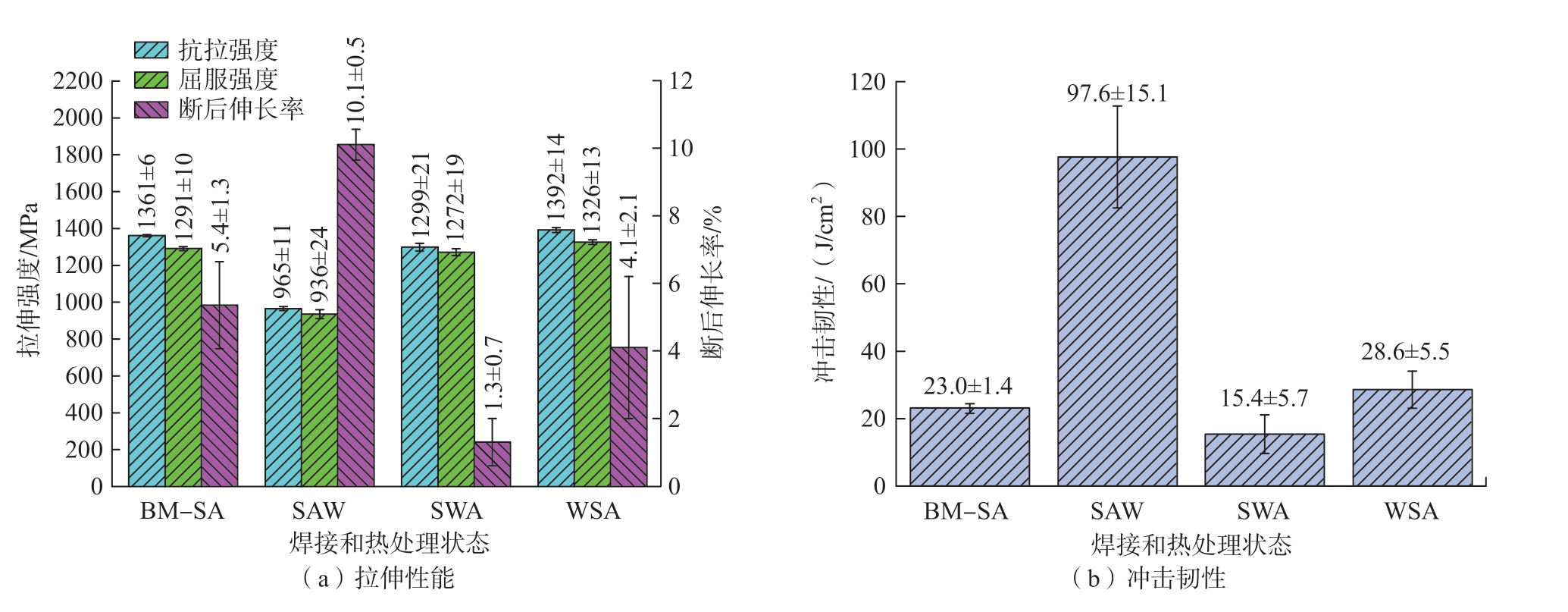

图7(a)为3种组合工艺下的接头和固溶时效态母材的拉伸性能,其中BM - SA代表固溶时效态的母材;SAW代表固溶+时效+焊接态;SWA代表固溶+焊接+时效态;WSA代表焊接+固溶+时效态。固溶+时效+焊接态抗拉和屈服强度明显低于固溶时效态母材,其相对母材的抗拉和屈服强度系数仅为0.71和0.73,但断后伸长率系数较高 (1.87)。这是因为焊后在熔化区形成了β相“软区”,由于缺少针状α相的增强作用,在接头受力时熔化区作为薄弱点首先变形断裂,留下典型的塑性特征。固溶+焊接+时效态强度与母材基本相当,抗拉和屈服强度系数分别为0.95和0.99,但断后伸长率系数较低 (0.24)。焊接+固溶+时效态强度不仅与母材相当,抗拉和屈服强度系数分别为1.02和1.03,且塑性没有显著下降 (0.76);拉伸强度1392 MPa、屈服强度1326 MPa、断后伸长率4.1%,高于在实际生产中对锻件要求的抗拉强度≥1300 MPa、屈服强度≥1150 MPa、断后伸长率> 4%的指标[16]。后两者强度与母材相当,是由于微观组织与固溶时效态母材基本相同,均为β相析出针状α相强化。塑性的差异是因为固溶+焊接+时效态熔化区内长径比更低的针状α相增大了强度和脆性,导致熔化区更易断裂。焊接+固溶+时效态的微观组织从熔化区到母材的α相长径比基本类似,无过强过脆的组织,达到了强韧性平衡。

图7 TB18钛合金在3种不同焊接热处理状态和母材固溶时效态下的拉伸性能及冲击韧性

Fig.7 Tensile properties and impact toughness of TB18 titanium alloy in three different welding heat treatment states and the solid solution aging state of the base material

冲击韧性的性能特征基本与拉伸类似 (图7(b))。固溶+时效+焊接态冲击韧性值远超固溶时效态母材,得益于焊缝区较软的β相组织。固溶+焊接+时效态韧性低于母材,是因为熔化区长径比较低的针状α相增加了焊缝的脆性。焊接+固溶+时效态的冲击韧性略高于母材,因为焊缝和母材长径比近似的针状α相在增加强度的同时没有损害韧性。

2.3 焊接接头拉伸和冲击韧性试样的断口分析

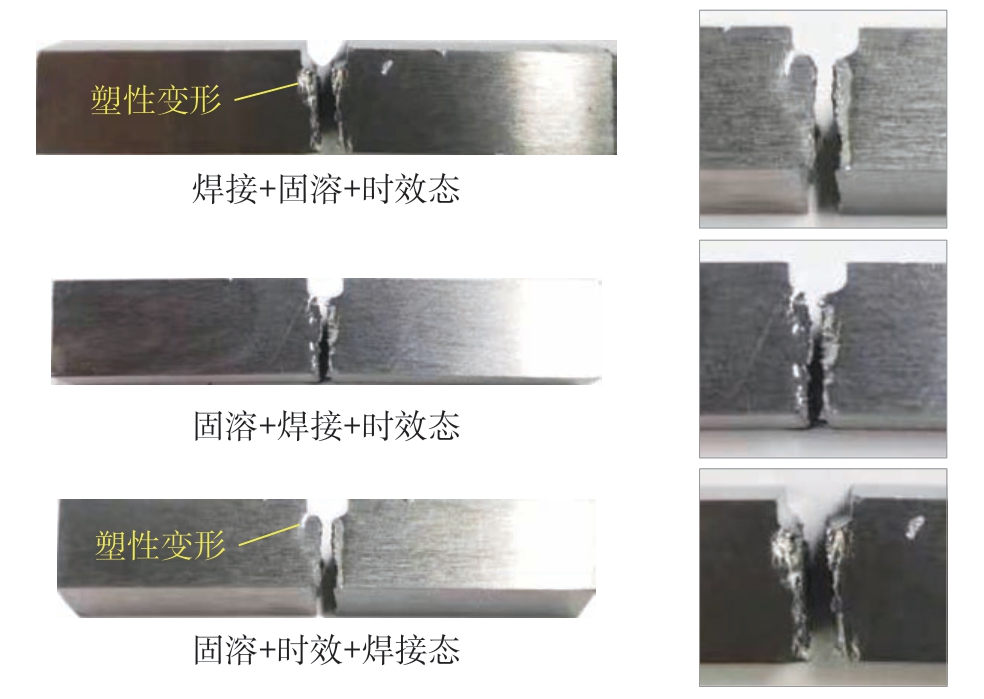

图8是拉伸试样的宏观断裂照片 (左侧)和断口局部放大 (右侧)。固溶+时效+焊接态试样在熔化区断裂且有明显颈缩现象,具有明显的塑性特征。固溶+焊接+时效态试样为无颈缩的脆性断裂,断口在热影响区附近且与试样垂直。焊接+固溶+时效态试样有轻微颈缩,断口跨越熔化区和母材并与试样呈约60°角。

图8 3种不同焊接和热处理状态下拉伸试样断后照片

Fig.8 Photos of the tensile specimen after fracture in three different welding and heat treatment states

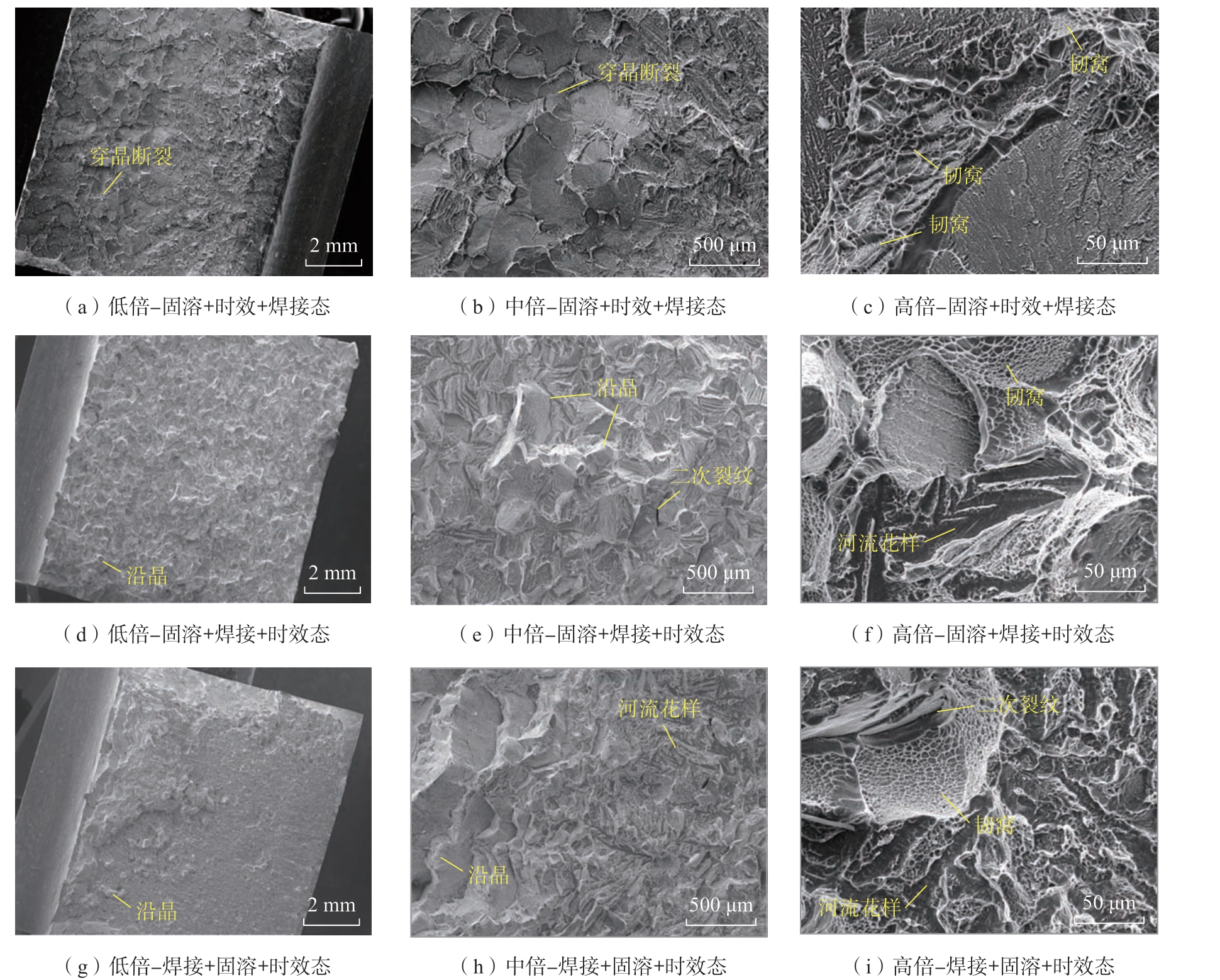

图9为拉伸断口不同倍数下的电镜显微照片。固溶+时效+焊接态断口有明显颈缩 (图9(a)),中倍和高倍下均为韧窝 (图9(b)和 (c))。固溶+焊接+时效态断口为冰糖样脆性断裂特征 (图9(d)),中高倍形貌主要为沿晶断裂及少量韧窝和二次裂纹 (图9(e)和(f))。这是由于熔化区更细小的针状α相的强化作用导致裂纹更易萌生在较为脆弱的晶界附近。焊接+固溶+时效态断口为沿晶、二次裂纹和韧窝混合的特征,韧窝相比固溶+焊接+时效态更多,呈现出强韧性共存的特征。

图9 3种不同焊接和热处理状态下拉伸条断口形貌的扫描电镜显微图

Fig.9 Scanning electron microscope micrographs of the fracture morphology of tensile bars under three different welding and heat treatment states

图10中冲击试样的宏观断口与拉伸断口特征类似。固溶+时效+焊接态断口侧面可见塑性变形凹陷。固溶+焊接+时效态断口侧面为无规则锯齿状,无塑性变形,呈现脆性特征。焊接+固溶+时效态断口侧面有较轻的塑性变形特征。

图10 3种不同焊接和热处理状态下冲击韧性试样断后的照片

Fig.10 Photos of impact toughness specimens after fracture in three different welding and heat treatment states

固溶+时效+焊接态冲击断口呈现平整的穿晶断裂特征 (图11(a)和(b)),高倍可见韧窝特征 (图11(c)),穿晶断裂是由于较软β晶粒不足以抵抗冲击力导致其晶粒内部在冲击下被直接冲断。固溶+焊接+时效态断口可见冰糖样沿晶断裂 (图11(d)和 (e))及少部分裂纹扩展的河流样花样和二次裂纹,在高倍(图11(f))下以沿晶断面为主,辅以少量韧窝及河流花样,呈现脆性断裂特征。焊接+固溶+时效态断口中沿晶特征较前者显著减少,河流花样增多 (图11(g)和 (h)),高倍下韧窝和河流花样增多,未见沿晶特征(图11(i)),呈现强韧性特征。3种状态的拉伸和冲击的断口特征与拉伸和冲击力学性能相符,并与微观组织对应;焊接+固溶+时效态综合力学性能最优,达到了强韧性匹配。

图11 3种不同焊接和热处理状态下冲击韧性断口形貌的扫描电镜显微图

Fig.11 Scanning electron microscope micrographs of the fracture morphology of impact toughness specimens under three different welding and

heat treatment states

3 结论

(1) TB18钛合金电子束焊接成形后内外无缺陷,可实现双面成形和近似“平行焊缝”。

(2)在3种焊接和热处理组合工艺下,固溶+时效+焊接态组织熔化区为较软的β相,母材仍为β相和针状α相,热影响区为过渡组织且晶界处α相有回溶。固溶+焊接+时效态和焊接+固溶+时效态的熔化区、热影响区和母材组织均为β基体和针状α相,前者熔化区的针状α相长径比更低,后者3个区域的针状α相长径比较均一。

(3) 3种接头微观组织产生不同的力学特性。固溶+时效+焊接态抗拉和屈服强度低,断后伸长率和冲击韧性高,断口呈现颈缩、塑性变形、穿晶断裂和韧窝的塑性特征。固溶+时效+焊接态抗拉和屈服强度高,断后伸长率和冲击韧性低,断口呈现冰糖状、沿晶断裂和少韧窝的脆性特征。焊接+固溶+时效态抗拉和屈服强度高,断后伸长率和冲击韧性较高,断口兼具沿晶等脆性特征和韧窝塑性特征。

(4)综上,焊接+固溶+时效态的综合力学性能最优,是最优的焊接和热处理组合工艺。

[1] 赵勇, 张一宏. 起落架钛合金环形零件在大气环境中的焊接质量控制[J]. 新技术新工艺, 2016(5): 94-95.ZHAO Yong, ZHANG Yihong. Research on the wielding of the aircraft landing gear titanium alloy ring shape part quality control in atmospheric environment[J]. New Technology and New Process, 2016(5):94-95.

[2] 周伟,刘向宏,冯军,等. TB18钛合金晶粒长大动力学[J].稀有金属材料与工程, 2022, 51(9): 3129-3132.ZHOU Wei, LIU Xianghong, FENG Jun, et al. Grain growth kinetics of TB18 titanium alloy[J]. Rare Metal Materials and Engineering. 2022,51(9): 3129-3132.

[3] 李少强, 弓站朋, 李辉, 等. TB18钛合金热变形行为及动态再结晶机制[J]. 稀有金属材料与工程, 2020, 49(9): 3045-3051.LI Shaoqiang, GONG Zhanpeng, LI Hui, et al. High temperature deformation behavior and dynamic recrystallization mechanism of TB18 titanium alloy[J]. Rare Metal Materials and Engineering, 2020, 49(9):3045-3051.

[4] FU Q, YUAN W H, XIANG W. Dynamic softening mechanisms and microstructure evolution of TB18 titanium alloy during uniaxial hot deformation[J]. Metals, 2021, 11(5): 789.

[5] 毛智勇. 电子束焊接技术在大飞机中的应用分析[J]. 航空制造技术, 2009, 52(2): 92-94.MAO Zhiyong. Application of electron beam welding technology in large aircraft[J]. Aeronautical Manufacturing Technology, 2009, 52(2):92-94.

[6] BANSAL A, SENTHIL KUMAR M, SHEKHAR I, et al.Effect of welding parameter on mechanical properties of TIG welded AA6061[J]. Materials Today: Proceedings, 2021, 37: 2126-2131.

[7] JI G, CAI X S, ZHANG L, et al. Comparison research of aircraft panels connected by friction stir welding and riveting[C]//3rd Asian Pacific Conference on Mechanical Components and Control Engineering (ICMCCE). Tianjin, 2014.

[8] AHN B. Recent advances in brazing fillers for joining of dissimilar materials[J]. Metals, 2021, 11(7): 1037.

[9] 王玮, 闫栋, 刘向前, 等. 镍基高温合金的扩散焊接研究进展[J]. 材料开发与应用, 2022, 37(5): 77-85.WANG Wei, YAN Dong, LIU Xiangqian, et al. Research progress of nickel-based superalloy diffusion bonding[J]. Development and Application of Materials, 2022, 37(5): 77-85.

[10] ZHAO S S, YU G, HE X L, et al. Microstructural and mechanical characteristics of laser welding of Ti6Al4V and lead metal[J].Journal of Materials Processing Technology, 2012, 212(7): 1520-1527.

[11] LIU X M, DONG Q L, WANG P F, et al. Review of electron beam welding technology in space environment[J]. Optik, 2021, 225:165720.

[12] ST WĘGLOWSKI M, BŁACHA S, PHILLIPS A. Electron beam welding-Techniques and trends-Review[J]. Vacuum, 2016, 130:72-92.

[13] 都强, 倪家强, 刘艳梅, 等. TA15大厚度电子束焊接头组织及性能分析[J]. 工具技术, 2016, 50(4): 65-67.DU Qiang, NI Jiaqiang, LIU Yanmei, et al. Analysis on structure and property of heavy thickness weld joints of TA15 titanium alloy by high voltage electron beam[J]. Tool Engineering, 2016, 50(4): 65-67.

[14] FU Q, YUAN W, XIANG W. Constitutive relationship for hot deformation of TB18 titanium alloy[J/OL]. Advances in Materials Science and Engineering, 2020, 2020: 5716548.

[15] 张颖, 李明祥, 胡生双, 等. 激光成形工艺对TB18钛合金微观组织的影响[J]. 特种铸造及有色合金, 2022, 42(4): 436-440.ZHANG Ying, LI Mingxiang, HU Shengshuang, et al. Effects of laser forming on microstructure of TB18 titanium alloy[J]. Special Casting & Nonferrous Alloys, 2022, 42(4): 436-440.

[16] 张颖, 王浩军, 陈素明, 等. 热处理对激光立体成形TB18钛合金组织和力学性能的影响[J]. 金属热处理, 2022, 47(3): 124-129.ZHANG Ying, WANG Haojun, CHEN Suming, et al. Effect of heat treatment on microstructure and mechanical properties of laser solid forming TB18 titanium alloy[J]. Heat Treatment of Metals, 2022, 47(3):124-129.

[17] ZHANG X Q, LI J S, TAO M F, et al. Electron beam welding and post heat treatment of a new near-beta high-strength Ti-4Al-5Mo-5V-5Cr-1Nb alloy[J]. Metals, 2022, 12(8): 1396.

[18] 李峰丽, 张明玉, 羊玉兰, 等. 超大规格TB15钛合金棒材组织与拉伸性能研究[J]. 四川冶金, 2022, 44(6): 40-44.LI Fengli, ZHANG Mingyu, YANG Yulan, et al. Study on microstructure and tensile properties of super large TB15 titanium alloy bar[J]. Sichuan Metallurgy, 2022, 44(6): 40-44.

[19] DAVIS R, FLOWER H M, WEST D R F. Martensitic transformations in Ti-Mo alloys[J]. Journal of Materials Science, 1979,14(3): 712-722.