激光沉积制造 (Laser deposition manufacturing,LDM) 技术是利用高功率激光熔化金属粉末快速完成全密度、高性能定制金属组件的近净成形制造[1]。然而,在激光沉积制造的逐层制造过程中,热梯度和热循环会导致内应力的积累。当应力积累值不超过零件的屈服强度时,会以残余应力的形式存在;若超过,则会使零件变形甚至开裂[2]。因此,对激光沉积制造过程进行监控尤为重要。

双目立体视觉技术具有非接触式、快速、经济等优势,被广泛应用于各个领域[3]。视觉检测也是增材制造监控中的一种常用的检测手段[4]。为了对增材制造过程进行监控,Xiong等[5]设计了相机和滤光片组成的被动视觉传感器监测系统,实现了对增材制造中沉积高度的测量,该测量结果可以为后续的反馈控制中的变量调解提供数据;Yin等[6]设计了一种用来对层几何形状进行测量的虚拟双目视觉传感系统,并对三维重建中关键的立体匹配算法进行研究,结果表明GCI匹配算法在层几何宽度和高度测量上有较高精度。此外,在变形测量方面,Shi等[7]采用不同工艺参数的定向能量沉积方法在悬臂梁上进行沉积制造,并通过双目立体视觉技术对由残余应力引起的三维变形进行了测量,对残余应力的分析具有参考价值。为验证数值焊接模拟预测LDM中构件变形的方法是有效的,Biegler等[8]利用数字图像相关方法直接测量由LDM产生的壁面几何形状上的原位畸变;Wang等[9]通过搭建的投影散斑配合视觉的测量系统,实现了电弧基定向能量沉积过程的全场变形演化的现场测量。以上检测手段受到检测背景的影响会存在测量过程复杂、检测速度慢等问题。

图像分割方法常用来去除背景干扰,分割的质量直接影响后续视觉任务的有效性[10]。在医疗[11]和农业[12]领域应用较多,在增材制造方向应用较少。很多学者通过图像分割与立体匹配算法结合来提高测量的精度和效率。曹林等[13]在传统的Census算法基础上加入Mean shift分割方法对图像进行分割,在减少弱纹理干扰的同时也提高了算法的抗干扰能力。对于固定窗口导致的弱纹理匹配精度低的问题,李聪聪等[14]提出图像分割的自适应窗口解决该问题,从而实现对视差图的优化;张一飞等[15]提出融合图像分割的立体匹配算法,采用融合不同的分割模板对视差计算进行优化,虽在纯色和视差不连续区域匹配结果较为平滑,但牺牲了一定的计算效率;Lu等[16]将Census变换与图像分割的立体匹配相结合,减弱了匹配过程中的模糊性,通过真实场景的三维重建证明了算法的鲁棒性。以上图像分割的引入可以在算法效率或精度上有所提升,但在数据集上进行测试较多,真实场景应用较少。

综上,针对增材制造背景的干扰以及立体匹配效率低的问题,本文提出了一种基于图像分割的激光沉积制造变形测量方法,通过图像分割去除增材制造背景干扰,同时研究分割算法与立体匹配算法的结合。通过本文设计搭建的双目视觉变形测量系统实现对激光沉积制造变形的测量,在保证测量精度的同时提高了测量效率,最后,对测量的结果和原因进行了分析,测量结果可为增材制造的变形控制提供参考。

1 层间变形测量的研究与实现

1.1 双目视觉变形测量系统搭建

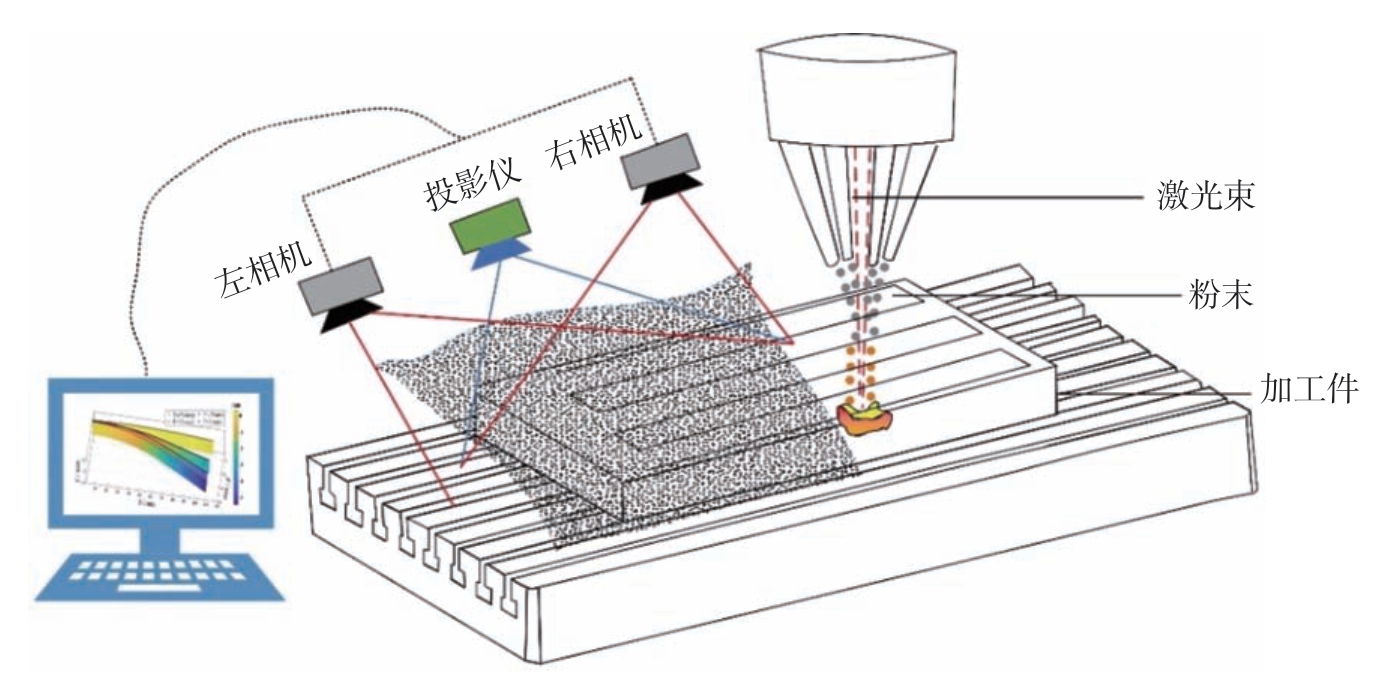

为对激光沉积制造过程中基板的变形进行测量,在原有的激光沉积制造系统基础上,搭建了双目视觉变形测量系统,如图1所示。测量系统由图像采集、投影辅助以及计算分析3部分组成。所用双目相机的分辨率为2560×720,相机焦距为3.6 mm。通过自研的测控软件控制双目相机对变形过程进行拍照,利用投影仪投影散斑来提高获取图像的质量。同时开发了三维重建算法用于求取三维点云数据,数据以txt文件形式储存,最终通过PC端的点云处理获得激光沉积制造层间变形值。

图1 双目视觉变形测量系统

Fig.1 Binocular vision deformation measurement system

1.2 基于图像分割的变形测量算法原理

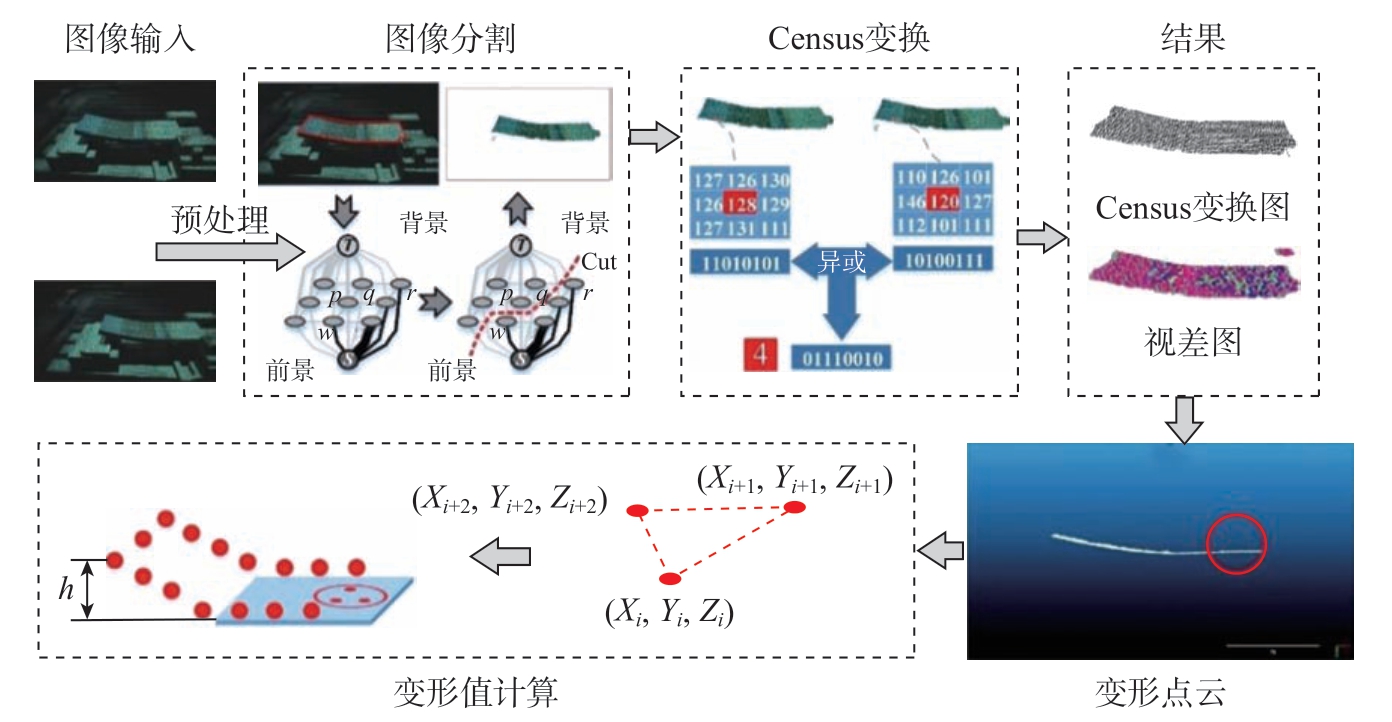

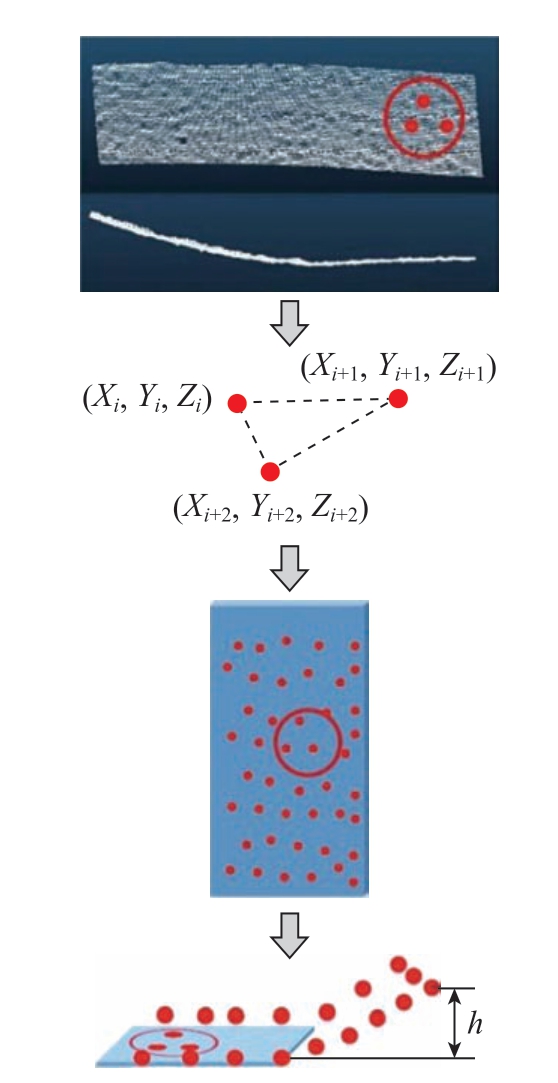

通过基于图像分割的立体匹配算法实现目标区域变形值的获取。在图像预处理时,通过中值滤波过滤掉噪声,灰度变换处理可以突出图像特征,有利于后续的图像分割。采用Graph Cut方法对预处理后的图像进行分割。先对图像的像素信息进行读取,人为指定两个位于目标和背景之间的像素点,并创建一个权值图,其边的粗细反映了相应权值的大小;然后找到权值和最小边的组合,也就是图中的“cut”,最终实现图像的分割。在利用Census算法进行立体匹配前,需要完成图像的Census变化,计算图像的汉明距离 (式 (1))。以汉明距离作为匹配代价进行后续的视差计算,从而得到视差图,视差图通过计算得到点云图,最后在点云图中通过拟合基准平面的方法实现变形值的获取,如图2所示。

图2 基于图像分割的变形测量算法原理图

Fig.2 Principle of deformation measurement algorithm based on image segmentation

式中,p、q为窗口领域中心像素和其邻域像素点;T(p)和T(q)为计算的Census序列值。

1.3 图像分割算法的选择

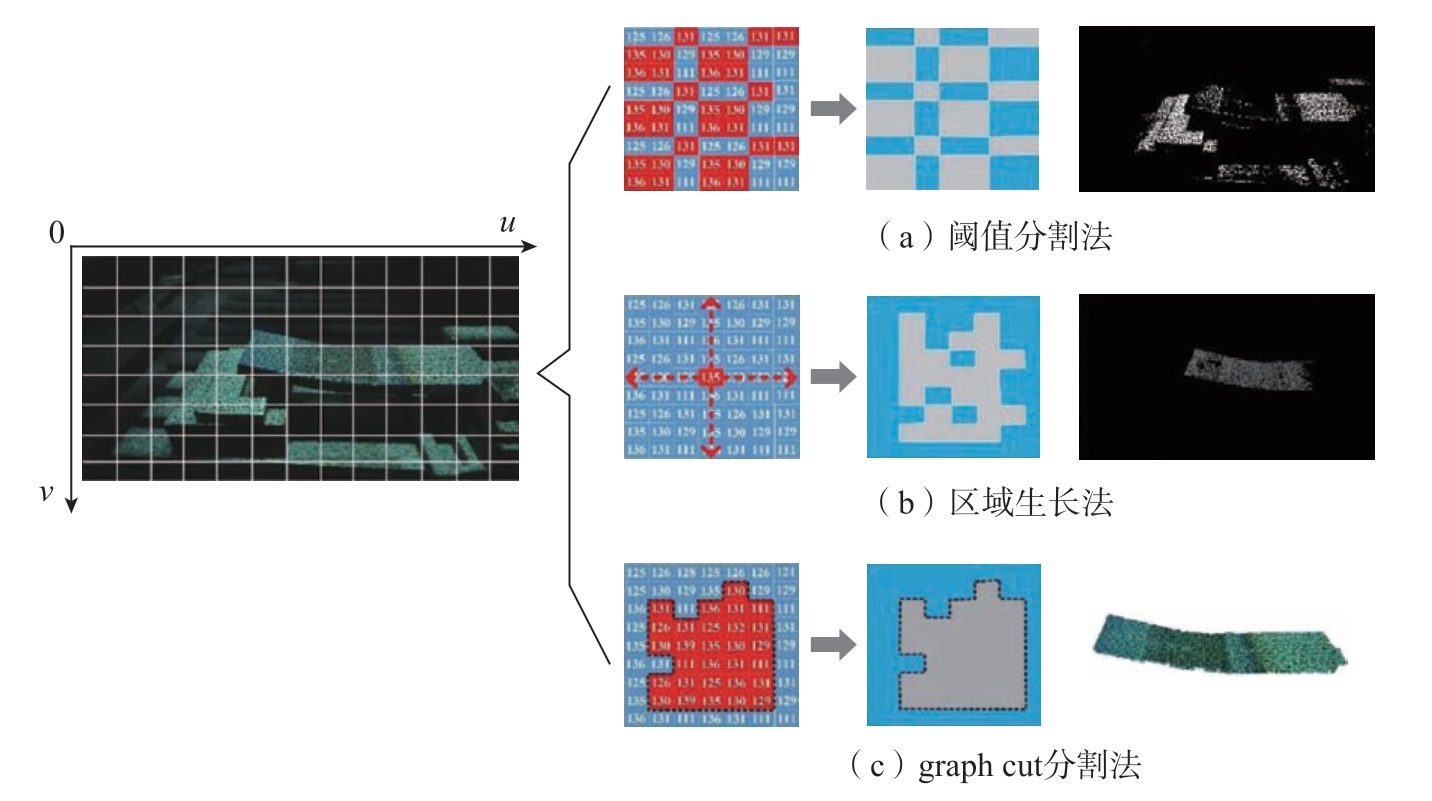

通过引入图像分割实现对激光沉积制造变形基板的提取。3种分割方法的分割原理如图3所示。传统的阈值分割方法 (图3(a))分割效果不理想,分割后存在很多的背景残留,难以将目标区域进行提取;区域生长法 (图3(b))是在给定的种子点进行生长,最终将目标区域分割出来,相比于传统的直接阈值分割方法效果有所改善。但是,由于阈值分割的特点,不在阈值范围内的图像会被去除,可能导致表面的细节信息被去除,降低后续匹配的准确性。而利用graph cut分割方法 (图3(c))则可以在分割图像的同时保留图像细节信息。因此,本文选择graph cut分割方法以更好地完成目标区域的提取。

图3 3种分割算法分割原理

Fig.3 Segmentation principles of three segmentation algorithms

1.4 基于图像分割的匹配算法研究

通过立体匹配算法求取分割后图像的视差图。这里分别将SGBM算法、BM算法以及Census算法与graph cut算法结合使用。其中,图4(a)~(c)为未引入graph cut算法的匹配结果,SGBM算法和Census算法重建效果较好,但SGBM算法用时更长 (表1),BM算法重建速度虽快但精度不足。对比引入graph cut算法(图4(d)~(f))后各种算法结合的最终匹配效果,结果为Census > SGBM > BM。分析其原因,SGBM算法的代价计算是直接对周围像素值进行求和,把求取的代价最小两点作为最终的匹配点[17],这样在边缘区域会出现大量误匹配,且会增加计算时间 (表1),所以该算法不适合与图像分割结合使用。BM算法通过将像素值进行移动对比来确定最终的最佳匹配点,左右图像的差异会导致误匹配[17]。在边缘分割时难免会出现差异,这样BM在边缘区域就会出现视差图缺失,而对于中间部分,由于BM算法受光照不均影响较大,在视差图计算时会丢失大量信息。Census算法能够较好地检测出图像中的局部结构特征[18],边缘信息的差异对其视差图的计算影响不大,对于光照不均问题也可以较好地适应。Census算法虽在计算速度的提升上不够显著(表1),但在视差图完整性上的表现较为出色。通过对比不同分割方法与立体匹算法的结合,本文最终选择Census算法与graph cut结合的方案。

表1 各种算法匹配时间的对比

Table 1 Comparison of matching time of various algorithms s

算法 未分割 分割后SGBM 7.778 8.429 BM 0.989 0.856 Census 5.118 4.508

图4 几种组合方案对比

Fig.4 Comparison of several combination schemes

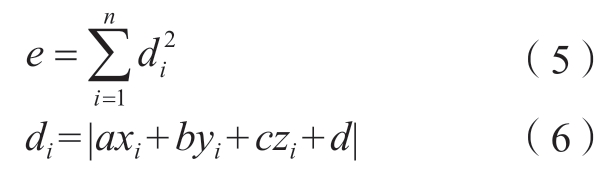

1.5 三维变形量的计算

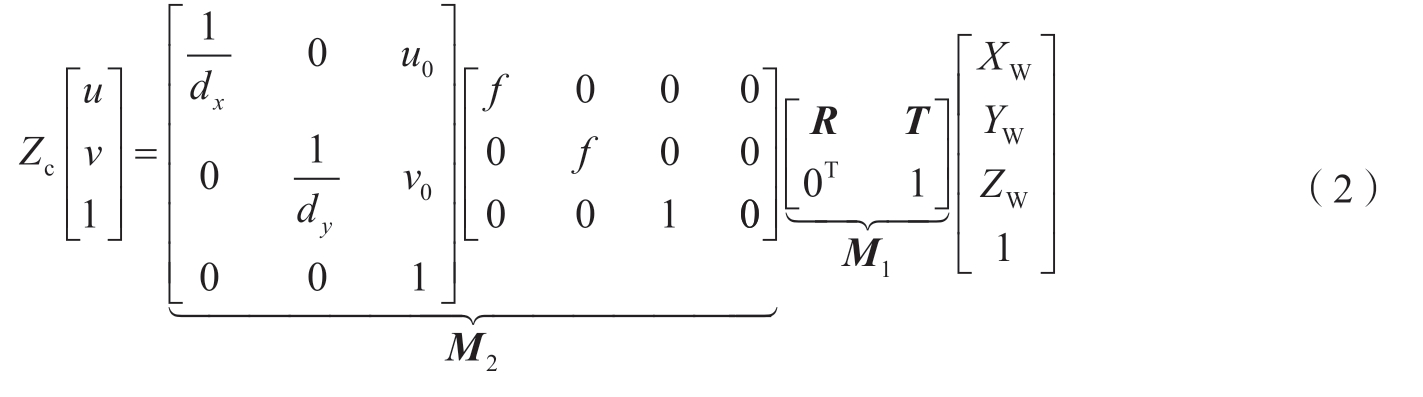

实现视差图的三维重建和变形值的测量。经过立体匹配已经确定了左右图像对应的同名点。通过式(2)可以实现三维坐标的求解,实现立体视觉三维重建。

式中,dx、dy为感光芯片上像素的实际大小; (XW,YW,ZW)代表给定点的世界坐标; (u,v)代表该点的像素坐标。M2是固有矩阵,包括焦距f和光学中心像素坐标 (u0,v0)。而M1是外参矩阵,包括旋转矩阵R和平移向量T,以及表示摄像机坐标 (深度自由度)的Zc。

重建得到的三维点云图无法直接测得变形的实际值。为求取变形值,需知道变形最大处点云到基准面(未变形)点云的距离。首先获取基准面:加工时基板的固定端处未发生变形,这里选择固定端处的点云进行基准面的拟合,随机选取多个点进行平面拟合,如图5所示。拟合的方程为式(3),通过对方程进行约束(式(4))便可计算出拟合方程的初始值a、b、c、d。

图5 变形测量原理图

Fig.5 Principle diagram of deformation measurement

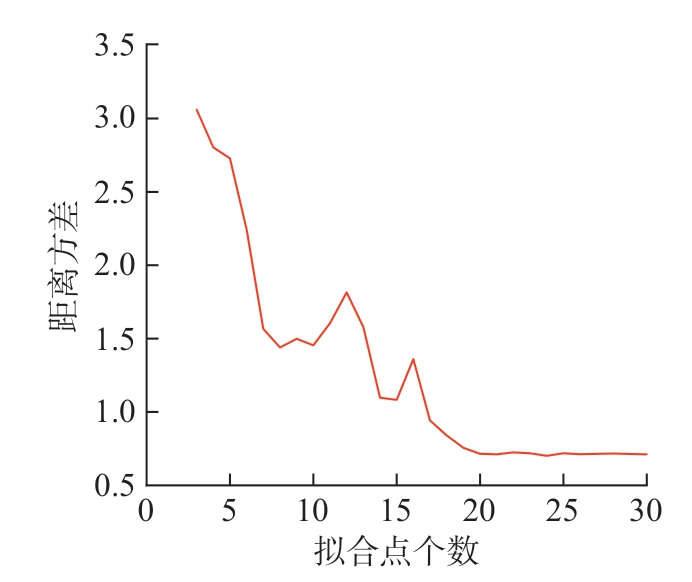

但点数过少求取的平面并不准确,这里采用多选n个点对求取的平面进行优化,也就是使点到拟合平面距离的平方和最小 (式(5))。通过试验可得,n取20时距离平方和的值逐渐收敛,取22时趋于平稳,最终确定取n = 25(图6)。

图6 距离平方和收敛图

Fig.6 Distance sum of squares convergence diagram

式中,di是选中的点云数据中任意一点pi(xi,yi,zi)。

2 试验与讨论

2.1 试验准备

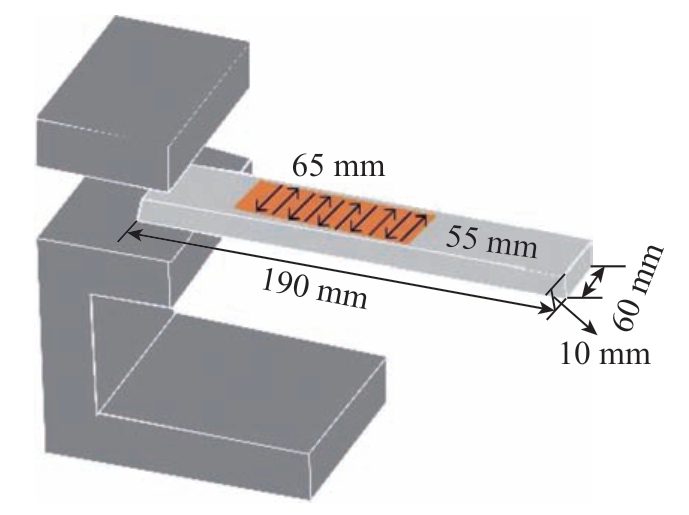

在激光沉积制造过程中,采用夹具对基板后端进行了固定,但未对基板前端进行固定,基板前端呈自由状态,可在激光沉积制造过程中发生变形。一共进行了6层激光沉积制造试验,试验所用基板尺寸为190 mm×60 mm×10 mm,激光沉积制造区域尺寸为65 mm×55 mm,其沉积路线如图7所示。试验工艺参数如表2所示。

表2 试验工艺参数

Table 2 Experimental process parameters

材料 粉末规格/μm 激光波长/nm 激光功率/W 扫描速度/(mm/s) 扫描间距/mm 316L 70~200 1064 2000 600 2

图7 工件装夹示意图

Fig.7 Fixture diagram of workpiece

2.2 变形测量

利用搭建的双目视觉变形测量系统对基板的变形进行了测量,测量的主要步骤有:

(1)对双目相机的基线距离、镜头焦距等相机参数进行调整,使得激光沉积制造平台位于左右相机均可观察到的有效视场区域内,且能够实现清晰成像;

(2)进行双目相机标定,经标定后相机的重投影误差为0.14 pixels,误差满足标定要求;

(3)进行激光沉积制造试验,并在停光阶段对变形图像进行获取,对获取图像进行预处理、图像分割以及立体匹配,获取视差图和工件的三维点云数据,将三维点云坐标数据以txt格式存储;

(4)处理工件的三维点云数据,对激光沉积制造工件的变形进行计算;

(5)分析激光沉积制造工件的变形数据,还原工件在激光沉积制造中的变形过程,分析其变形演化机理。

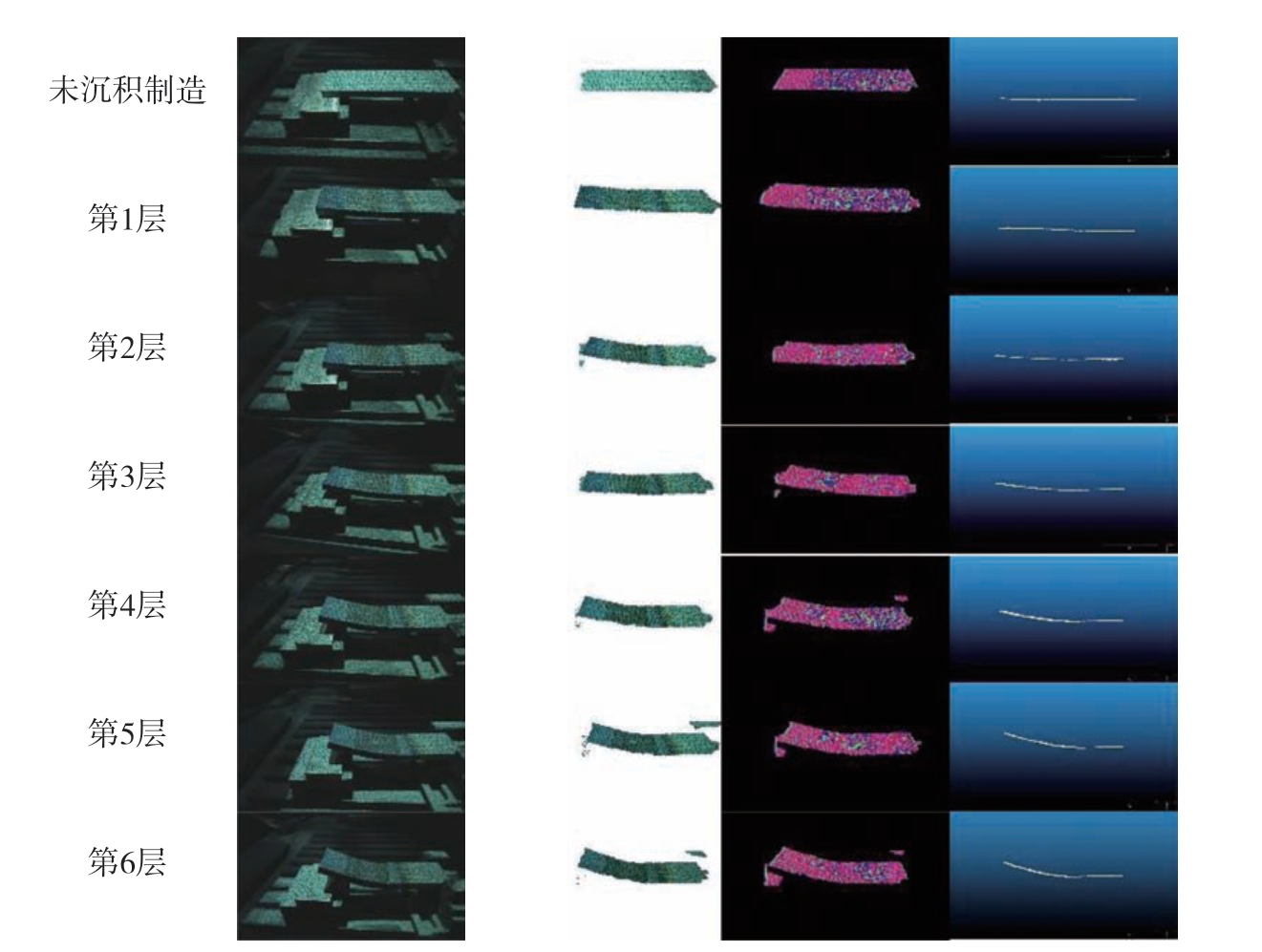

从图8中可以看出,该测量方法可以去除大部分的背景干扰,为后续的立体匹配和点云处理提供方便,且匹配效果良好。在激光沉积制造试验环境中,通过双目视觉变形测量系统实现了变形值的测量。获得工件在6层激光沉积制造过程中的翘曲变形数据,如表3所示,其测量值与实际变形值误差在3%以内满足精度要求。

表3 工件变形测量结果

Table 3 Parts deformation measurement results mm

沉积层数 第1层 第2层 第3层 第4层 第5层 第6层真实变形值 5.5 11.8 17.6 22.8 28.2 32.7本文算法测量值 5.2 11.5 17.1 22.4 27.6 32.3

图8 变形测量试验

Fig.8 Deformation measurement experiment

2.3 结果与讨论

基于图像分割的算法在保证精度的同时提高了立体匹配效率,解决了环境干扰造成的大量无关点云冗余问题。激光沉积制造过程中产生翘曲变形的原因是金属材料的快速加热和快速冷却,使应力不能得到释放。在逐层的激光沉积制造中,热梯度和热循环会导致成形件内部残余应力不断累积,一旦这些应力超过成形件的屈服强度,成形件就会发生变形。

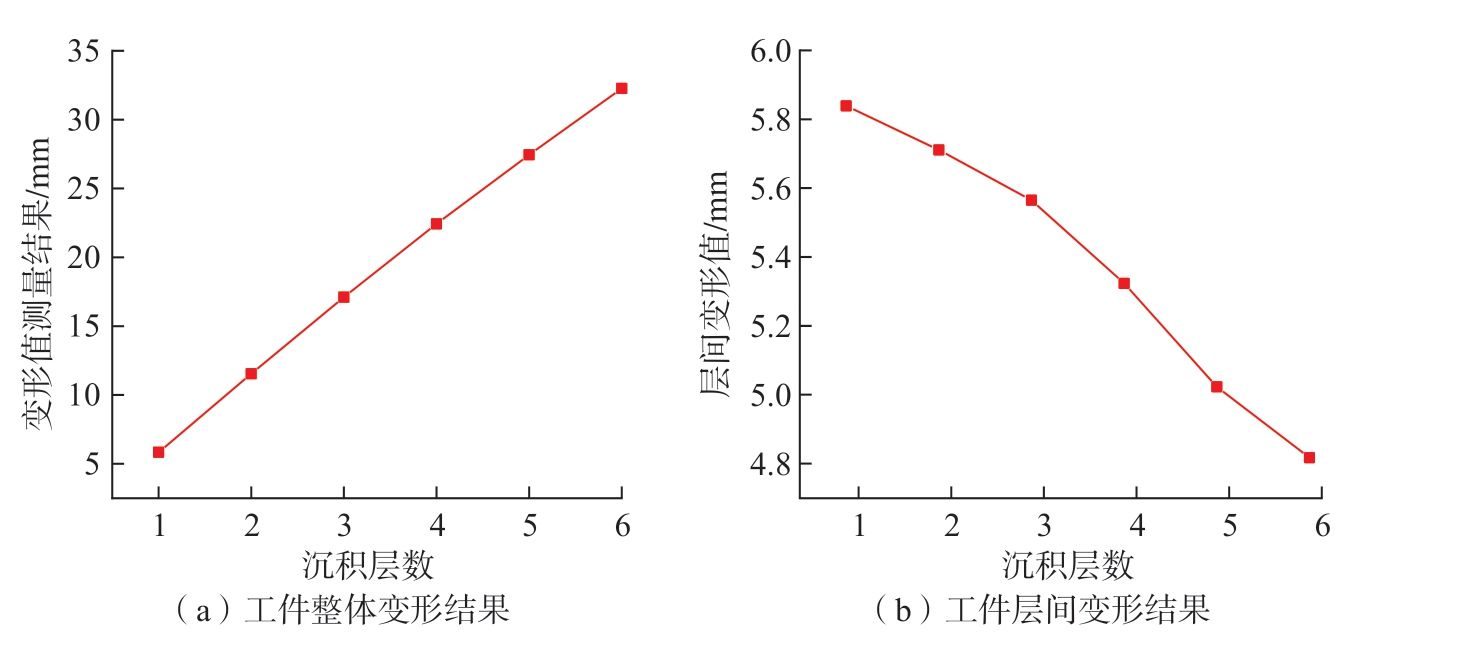

激光沉积制造工件的变形趋势如图9所示,可以看出,工件在每层的激光沉积制造过程中都发生了变形,工件的翘曲量逐渐增大 (图9(a));从层间的变形数据结果来看,随着沉积层数的增加,层间的变形值逐渐减小 (图9(b))。这是由于在开始进行激光沉积制造时,基板并未进行预热,在进行第1层沉积时,工件的热梯度最大,随着沉积层数的增加,工件的温度也会升高,此时沉积制造中的热梯度变小,从而使得层间的变形值越来越小。

图9 激光沉积制造工件变形趋势

Fig.9 Deformation trend of laser deposition manufacturing workpiece

3 结论

为及时测量激光沉积制造产生的变形,避免后续由于变形造成材料和时间上损失,本文采用基于图像分割的立体匹配算法实现了对激光沉积制造变形的快速测量,通过本文的研究得出以下结论:

(1)针对激光沉积制造背景会对测量造成干扰的问题,本文采用graph cut分割方法实现了对待测区域的提取,从而去除背景干扰,并结合立体匹配算法完成沉积制件视差图的求取;

(2)针对匹配算法效率低的问题,研究了图像分割与立体匹配的结合,通过对比不同的结合方法,其中graph cut分割方法与Census算法的结合最为出色,实现对增材制造背景环境干扰去除的同时还能在一定程度上提高匹配效率;

(3)试验验证了本文提出的软件和硬件设计的有效性,成功测量了某工件在激光沉积制造过程中的变形。测量结果研究发现,由于上一层加工的预热使激光沉积制造工件的变形会逐层减小。

[1] ANSARI M, JABARI E,TOYSERKANI E. Opportunities and challenges in additive manufacturing of functionally graded metallic materials via powder-fed laser directed energy deposition: A review[J]. Journal of Materials Processing Technology, 2021, 294: 117117.

[2] HE B, BI C, LI X D, et al. Residual stresses and deformations of laser additive manufactured metal parts: A review[J]. International Journal of Material Forming, 2022, 16(1): 7.

[3] 杨晓立, 徐玉华, 叶乐佳, 等. 双目立体视觉研究进展与应用[J]. 激光与光电子学进展, 2023, 60(8): 180-196.YANG Xiaoli, XU Yuhua, YE Lejia, et al.Research progress on binocular stereo vision applications[J]. Laser & Optoelectronics Progress,2023, 60(8): 180-196.

[4] 郭立杰, 许伟春, 齐超琪, 等. 金属增材制造监测与控制技术研究进展[J]. 南京航空航天大学学报, 2022, 54(3): 365-377.GUO Lijie, XU Weichun, QI Chaoqi, et al. Research progress of monitoring and control technology for metal additive manufacturing[J].Journal of Nanjing University of Aeronautics &Astronautics, 2022, 54(3): 365-377.

[5] XIONG J, PI Y P, CHEN H. Deposition height detection and feature point extraction in robotic GTA-based additive manufacturing using passive vision sensing[J]. Robotics and Computer-Integrated Manufacturing, 2019, 59: 326-334.

[6] YIN Z Q, XIONG J. Stereovision measurement of layer geometry in wire and arc additive manufacturing with various stereo matching algorithms[J]. Journal of Manufacturing Processes, 2020, 56: 428-438.

[7] SHI W, ZHANG Q, XIE H, et al. A binocular vision-based 3D sampling moire method for complex shape measurement[J]. Applied Sciences, 2021, 11(11): 5175.

[8] BIEGLER M, GRAF B, RETHMEIER M. In-situ distortions in LMD additive manufacturing walls can be measured with digital image correlation and predicted using numerical simulations[J]. Additive Manufacturing, 2018, 20:101-110.

[9] WANG Q, JIA J L, ZHAO Y, et al. In situ measurement of full-field deformation for arcbased directed energy deposition via digital image correlation technology[J]. Additive Manufacturing,2023, 72: 103635.

[10] 张婧, 张策, 张茹, 等. 图像分割述评: 基本概貌、典型算法及比较分析[J]. 计算机技术与发展, 2024, 34(1): 1-8.ZHANG Jing, ZHANG Ce, ZHANG Ru, et al. Review of image segmentation: Basic overview,typical algorithms and comparative analysis[J].Computer Technology and Development, 2024,34(1): 1-8.

[11] LIU C X, NG M K P, ZENG T Y. Weighted variational model for selective image segmentation with application to medical images[J]. Pattern Recognition, 2018, 76: 367-379.

[12] ZAGROUBA E, BEN GAMRA S, NAJJAR A. Model-based graph-cut method for automatic flower segmentation with spatial constraints[J]. Image and Vision Computing, 2014,32(12): 1007-1020.

[13] 曹林, 于威威. 基于图像分割的自适应窗口双目立体匹配算法研究[J]. 计算机科学, 2021, 48(S2): 314-318.CAO Lin, YU Weiwei. Adaptive window binocular stereo matching algorithm based on image segmentation[J]. Computer Science, 2021,48(S2): 314-318.

[14] 李聪聪, 方勇, 王芮, 等. 顾及图像分割信息的半全局立体匹配算法研究[J]. 电子测量技术, 2022, 45(5): 140-145.LI Congcong, FANG Yong, WANG Rui, et al.Research on semi-global stereo matching algorithm considering image segmentation information[J].Electronic Measurement Technology, 2022, 45(5):140-145.

[15] 张一飞, 李新福, 田学东. 基于图像分割的立体匹配算法[J]. 计算机应用, 2020,40(5): 1415-1420.ZHANG Yifei, LI Xinfu, TIAN Xuedong.Stereo matching algorithm based on image segmentation[J]. Journal of Computer Applications,2020, 40(5): 1415-1420.

[16] LU B L, SUN L, YU L N, et al.An improved graph cut algorithm in stereo matching[J]. Displays, 2021, 69: 102052.

[17] 王安, 王芳荣, 郭柏苍, 等. 基于边缘检测的视差图效果优化[J]. 计算机应用与软件, 2019, 36(7): 236-241.WANG An, WANG Fangrong, GUO Baicang,et al. Disparity map optimization based on edge detection[J]. Computer Applications and Software,2019, 36(7): 236-241.

[18] 李忠国, 吴昊宸, 陆军, 等. 双目视觉立体匹配算法的改进[J]. 机械设计与研究,2022, 38(3): 27-29, 36.LI Zhongguo, WU Haochen, LU Jun, et al.Research on improvement of binocular vision stereo matching algorithm[J]. Machine Design& Research, 2022, 38(3): 27-29, 36.