激光熔覆是一种高冶金质量的新型涂层技术[1],其基于激光与物质相互作用原理,通过激光热源快速加热粉末材料,在工件表面快速凝固,形成高性能合金材料[2]或金属基复合材料[3]。该技术被广泛应用于零部件表面的耐磨、抗腐蚀等领域,同时也是增材制造的工艺基础。近几年,激光熔覆技术在航空航天、汽车、冶金、模具、机械等众多工业领域得到了广泛应用,对提高产品性能和延长使用寿命具有重大意义[4]。

山东大学Zhang等[5]在激光功率3 kW、扫描速度300 mm/min条件下制备Cr-Ni基不锈钢涂层,涂层孔隙率为0.48%且硬度达到550HV,涂层的抗腐蚀性能较好,但在富氯环境中容易发生点蚀。Fesharaki等[6]研究了TIG熔覆和激光熔覆两种方式对Incone l738基体表面熔覆Inconel 625涂层的热腐蚀性能的影响;研究结果表明,TIG熔覆试样相比无涂层试样具有更优异的抗热腐蚀性能。北京大学Chen等[7]在激光功率1.8 kW、扫描速率1200 mm/min等条件下熔覆多层C22涂层,在多因素冲蚀条件下涂层的抗腐蚀性能较好。Ma等[8]在激光功率1000 W,扫描速度10 mm/s条件下在Q235钢表面熔覆Ti基涂层,对涂层的微观组织及防腐性能进行了研究。Tian等[9]采用不同的激光功率在HT250基体表面熔覆Ti-6Al-4V涂层,对不同激光功率对熔覆层微观结构、硬度和耐磨性的影响进行了研究;结果表明,当激光功率为600 W时,涂层耐磨性达到最佳。Zhang[10]在激光功率1900 W,扫描速度5 mm/s的条件下,制备了一种新型无裂纹镍基合金涂层,其表现出高显微硬度和优异的耐磨性。然而常规激光熔覆的扫描速率通常小于2 m/min,熔覆层与基体之间存在元素互溶、扩散而影响抗腐蚀性能,同时搭接区为回火状态,导致出现点蚀及不均匀腐蚀。为了解决常规熔覆涂层存在的腐蚀问题,德国弗劳恩霍夫激光技术研究所开发了高速激光熔覆技术并推出高速激光熔覆系统[11-12]。高速激光熔覆与常规激光熔覆的光斑尺寸、离焦量、光粉作用位置等有所不同[13]。高速熔覆技术具有熔覆速度快、热影响区小、冷却速率高、微观组织精细、稀释率低的优点[14-15],在耐磨耐腐蚀涂层的制备领域展现出巨大的应用潜力[16]。

Inconel 625作为一种镍基高温合金,具有优异的耐腐蚀性能和抗高温氧化性能[17],被广泛应用于航空航天、船舶制造、石油化工等工业领域。本研究采用激光高速熔覆方式在300M钢基体表面制备组织均匀的Inconel 625涂层,对显微组织形貌、界面元素扩散、抗腐蚀性能等进行了研究,分析了高速激光熔覆条件下Inconel 625涂层的冶金行为。

1 试验条件及方法

1.1 激光涂层制备

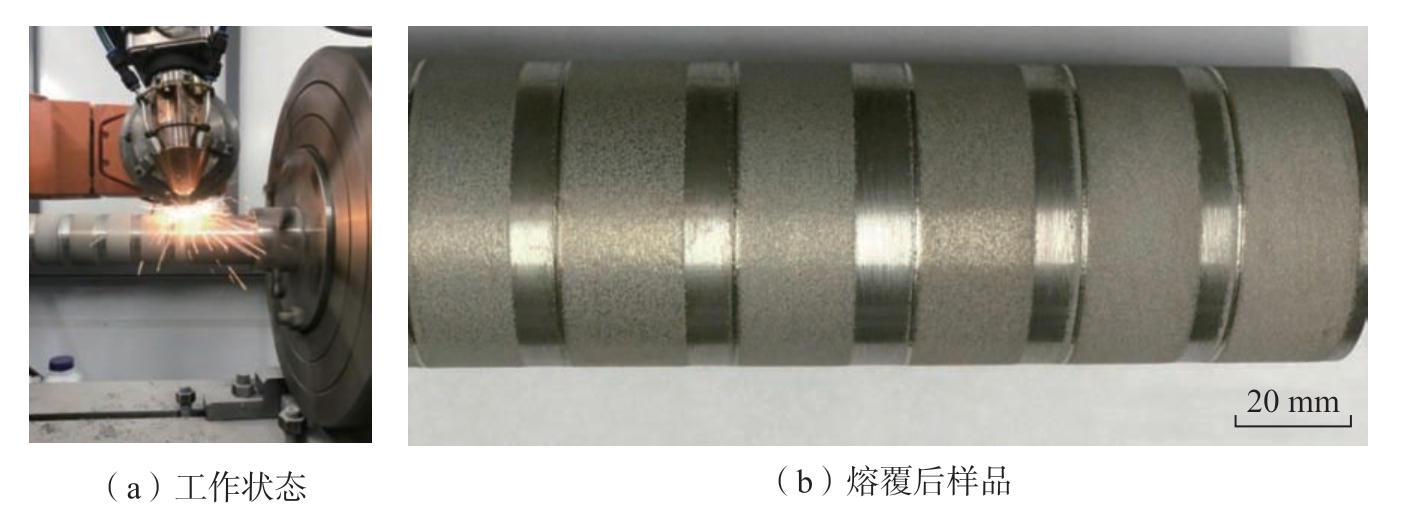

高速激光熔覆系统的构成主要包括德国通快公司TruDiode4006半导体光纤激光器 (最高输出功率4000 W、光束质量30 mm·mrad、双光纤芯径600 μm)、D70可调光斑激光熔覆工作头[18]、苏尔寿美科TWIN 10C双筒精确送粉系统及自行设计的高速转台。该熔覆系统的光束质量比较好,且光斑直径可调整到≤0.5 mm,因此可实施高扫描速率的激光熔覆工艺。试验用粉末材料为粒 度15~53 μm的Inconel 625镍 基合金 (IN625)。试验用基体材料为直径50 mm的高强钢300M棒材,激光熔覆前对300M钢棒使用酒精进行表面清理。进行高速激光熔覆时,调整激光束与粉末束流的交汇位置,其交汇点设定在基体表面上方。影响激光高速熔覆涂层质量的工艺参数很多,包括激光功率、扫描速度、送粉速率等。激光功率过小会导致粉末融化不充分,涂层与基体达不到冶金结合;激光功率过大则会使基体热输入过高,涂层易变形开裂。扫描速度影响粉末和基体受热时间,扫描速度过快,熔覆过程中激光能量密度降低会导致熔覆层不均匀或未熔合;扫描速度过慢会导致热量输入过高,涂层被烧损。送粉速率直接影响熔覆层的厚度与均匀性,送粉率过高会导致粉末无法完全融化,且降低了粉末利用率;送粉率过低可能因粉末不足无法形成稳定熔池,影响涂层成形质量。因此,随着激光扫描速度的增加,增大激光功率以维持激光能量密度的稳定,同时动态调整送粉速率与激光能量相匹配。经过前期试验探索,确定采用的工艺参数如表1所示。高速激光熔覆工作时状态及熔覆后样品如图1所示。

图1 高速激光熔覆的工作状态及熔覆后样品

Fig.1 Working state of high-speed laser cladding and samples after cladding

表1 高速激光熔覆Inconel 625涂层工艺参数

Table 1 High-speed laser cladding parameters of Inconel 625 coating

样品编号 激光功率/W激光扫描速度/(m/min)送粉速度/(g/min) 重叠率/% 粉末汇聚点与工件间距离/mm HSLC-1 1200 20 16 90 +1.5 HSLC-2 1400 30 20 90 +1.5 HSLC-3 1600 40 24 90 +1.5 HSLC-4 1800 50 28 90 +1.5 HSLC-5 2000 60 32 90 +1.5 HSLC-6 2200 70 36 90 +1.5

1.2 性能测试与组织观察

对激光熔覆样件线切割后,对涂层截面进行打磨、抛光处理,采用王水溶液 (HCl和HNO3体积比3∶1)对涂层进行腐蚀处理,并制备金相试样。采用LEICA DMI8光学显微镜和Gemini SEM 500型场发射扫描电子显微镜对涂层进行微观组织分析和表征;利用D8 ADVANCE型X-射线衍射仪 (X-ray diffraction,XRD)进行物相分析;使用威尔逊HV型显微硬度计测试熔覆层及基体的显微硬度值,载荷为200 g,加载时间10 s;在室温条件下,通过CHI660D电化学工作站,在3.5% NaCl电解液中进行电化学腐蚀测试,铂电极和甘汞电极 (SCE)分别用作辅助电极和参比电极。

2 结果与分析

2.1 高速激光熔覆涂层组织结构特征

2.1.1 涂层截面组织形貌

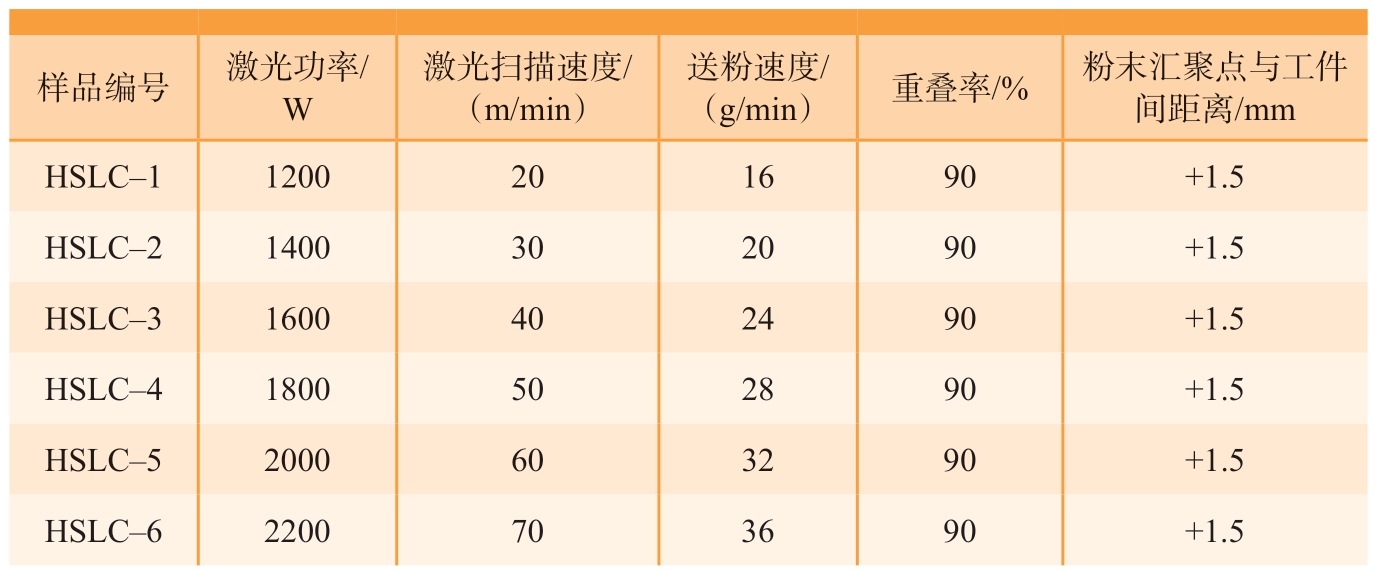

为了观察涂层的冶金质量及组织形貌,采用光学显微镜对涂层及基体的截面形貌进行表征分析。选取两种典型激光熔覆工艺 (HSLC-3,40 m/min和HSLC-6,70 m/min)制备的涂层进行重点分析,如图2所示。可以观察到涂层的截面无气孔、裂纹等缺陷,冶金质量良好。通过对比发现,由于扫描速度的不同,两种涂层厚度存在很大差异。当线扫描速度为40 m/min时,涂层平均厚度约为150 μm;而当线扫描速度为70 m/min时,涂层厚度明显较低,平均厚度约为80 μm。以上发现与Schopphoven[13]和Lampa[19]等的试验结果一致,即随着激光线扫描速度的提高,涂层厚度降低。两种典型工艺条件下涂层的热影响区深度存在明显差异,HSLC-3涂层的热影响区平均深度约为70 μm,HSLC-6涂层的热影响区平均深度约为40 μm。在高速激光熔覆技术下制备的涂层具有非常小的热影响区,与现有的熔覆方式有关。高速熔覆时激光能量主要作用于粉末束流,而基体吸收的热量只能使表面形成微熔化,进而使涂层与基体实现冶金结合。

图2 高速激光熔覆Inconel 625涂层截面形貌

Fig.2 Cross-section morphology of Inconel 625 coating under high-speed laser cladding

2.1.2 微观组织特征

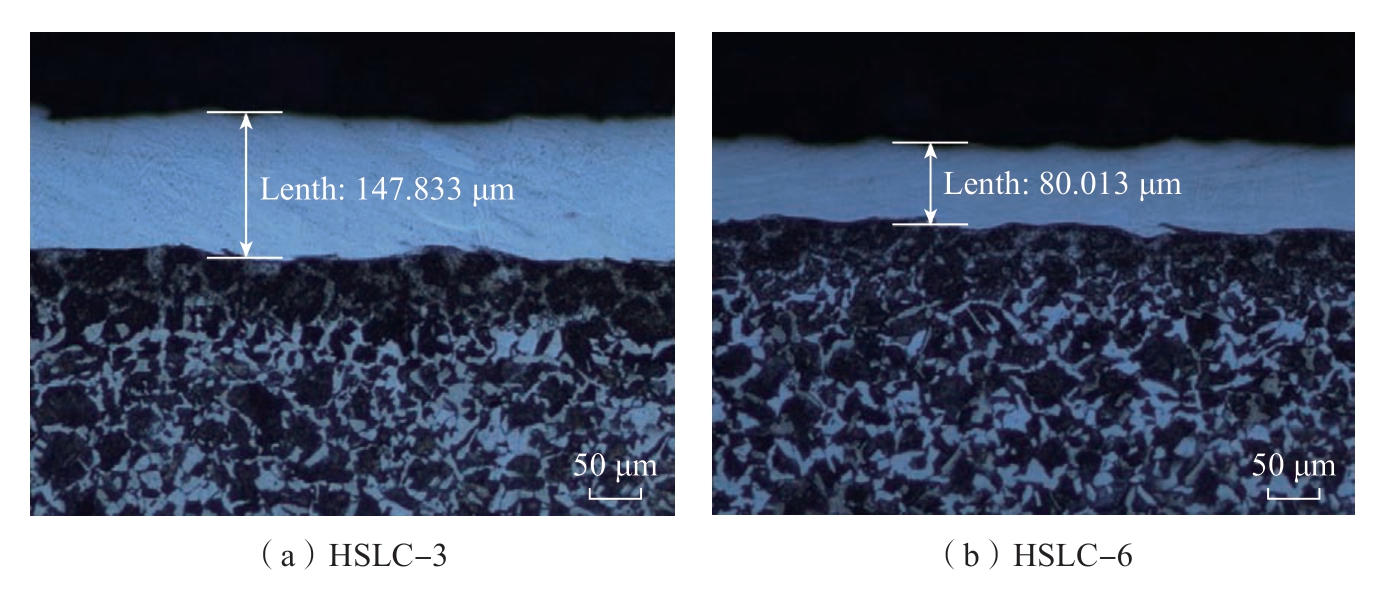

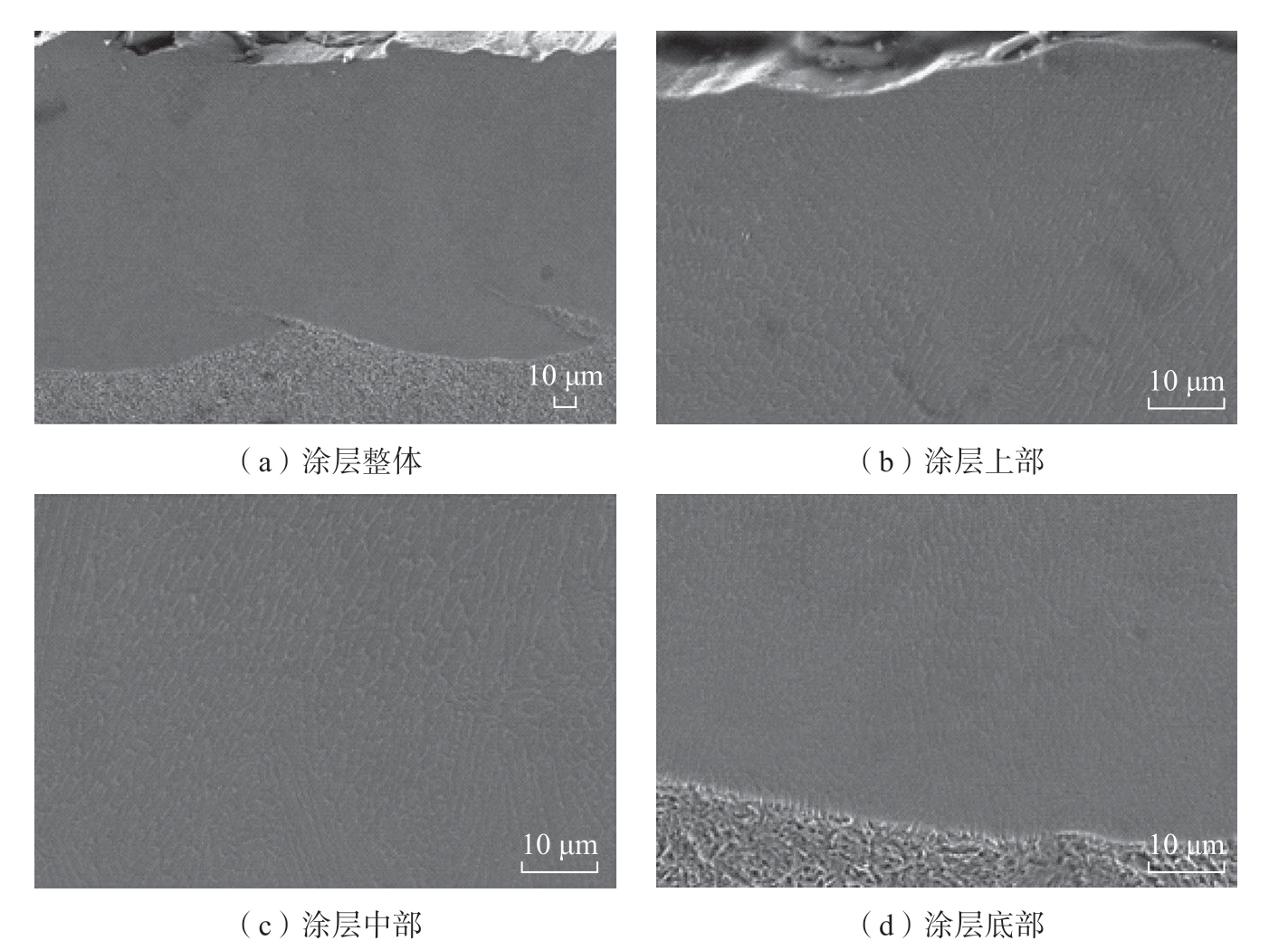

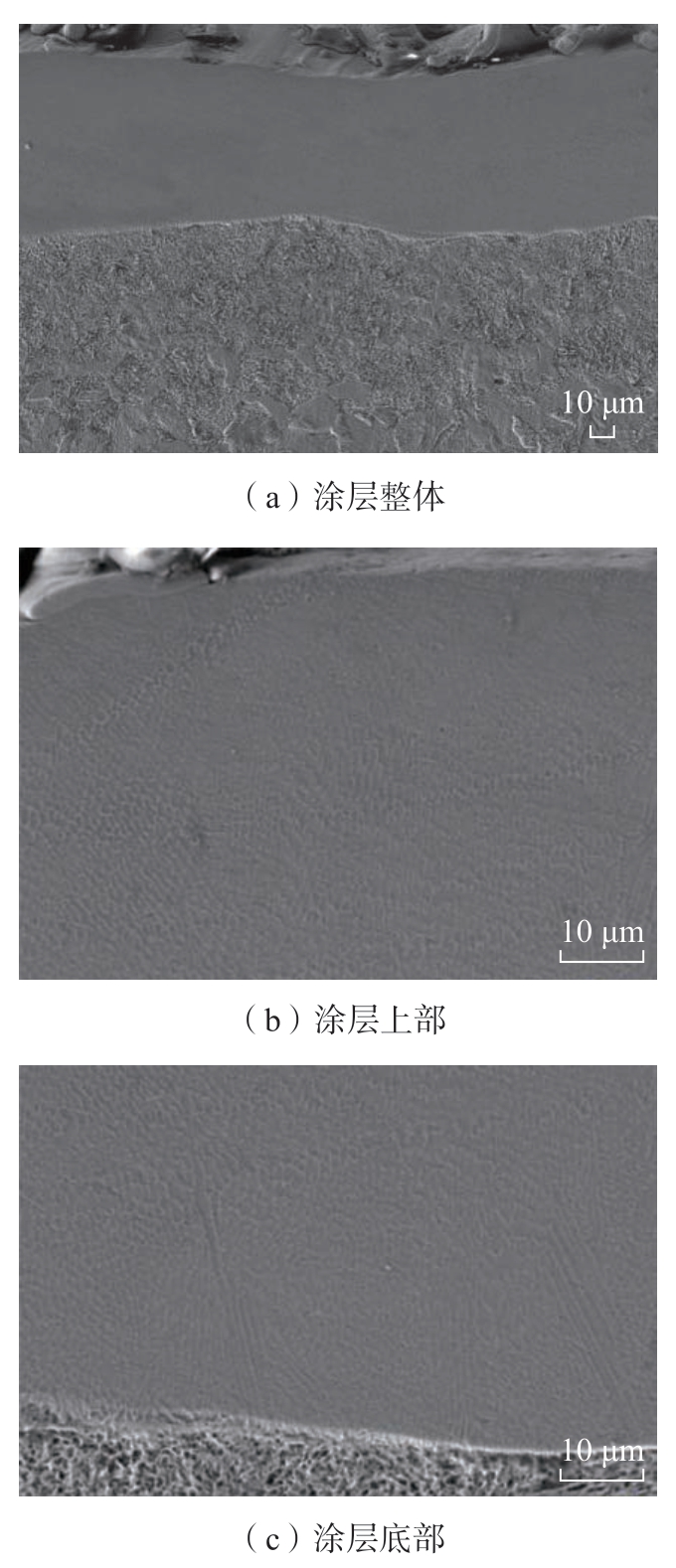

对于常规激光熔覆层而言,液态金属在熔池凝固过程中,熔覆层的底部、中部和上部因散热条件、结晶参数的不同而微观组织存在显著差异,呈现平面晶、树枝晶、等轴晶等典型冶金特征。对高速激光熔覆IN625合金层的上部、中部、底部3个区域进行微观组织特征分析,HSLC-3(40 m/min)和HSLC-6(70 m/min)熔覆层的SEM组织形貌分别如图3和4所示。

图3 HSLC-3(扫描速度40 m/min)熔覆层显微组织

Fig.3 Microstructure of HSLC-3 (scanning speed 40 m/min) coating

图3为HSLC-3 (扫描速度40 m/min)熔覆层的整体形貌以及上、中、下各位置的微观组织形貌,可以观察到熔覆层的组织较为细小,主要以胞状和柱状晶组织为主。在熔覆层底部柱状晶比较显著,在中部及上部以胞状晶为主,中部区域的晶粒稍大,归因于搭接区的激光重熔作用。在熔覆层与基体的界面区域,无显著平面晶,但涂层与基体之间的弧形结合界面说明涂层材料与基体之间存在一定程度的熔融和元素扩散。

图4为HSLC-6(扫描速度70 m/min)激光熔覆层整体及各区域微观组织形貌,涂层具有非常好的冶金质量。与HSLC-3涂层相比,HSLC-6涂层的组织更加均匀,并且晶粒尺寸显著细化。这种微观组织形态的转变主要受结晶参数G/R变化的影响 (G代表温度梯度,R代表凝固速率)[20-21],其机理在于制备涂层时,激光线扫描速度快,熔池冷却速率相对较高,进而缩短了晶粒的生长周期,使晶粒尺寸显著细化。涂层与基体之间为冶金结合,且界面相对平直,说明涂层材料与基体之间元素扩散程度较小。

图4 HSLC-6(扫描速度70 m/min)熔覆层显微组织

Fig.4 Microstructure of HSLC-6 (scanning speed 70 m/min) coating

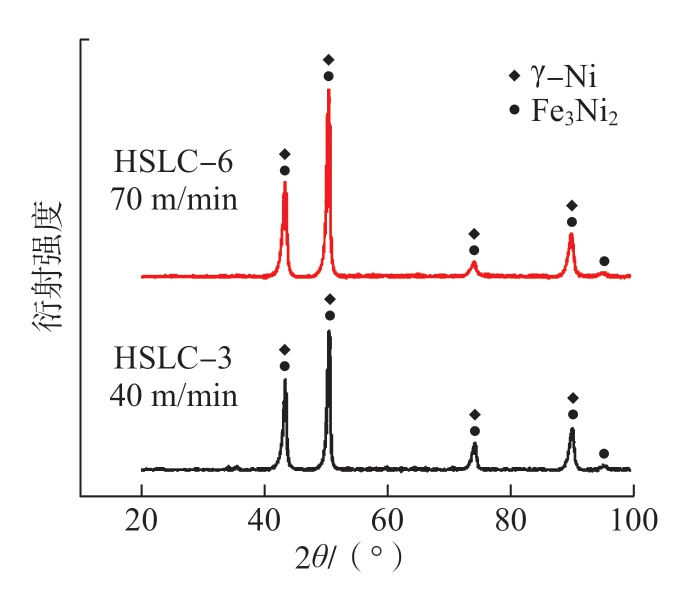

2.1.3 高速激光熔覆涂层物相分析

采用XRD对HSLC-3和HSLC-6两种典型涂层材料进行物相分析,结果如图5所示。可以看出,两种典型扫描速率条件下制备的涂层,其主要构成均为固溶体γ-Ni及Fe3Ni2两种相,说明激光线扫描速度的变化并没有对涂层的物相种类产生大的影响。涂层中未检测到上述相态外的其他物相,这是由于熔池的冷却速度非常快,Cr、Mo、Nb被束缚在γ-Ni的面心立方点阵中,无充分的时间析出新相[22]。另外,Inconel 625镍基合金为面心立方结构,在涂层材料冷却过程中无固态相变产生。

图5 HSLC-3(扫描速度40 m/min)和HSLC-6(扫描速度70 m/min)熔覆层的XRD图谱

Fig.5 XRD patterns of HSLC-3 (40 m/min)and HSLC-6 (70 m/min) coatings

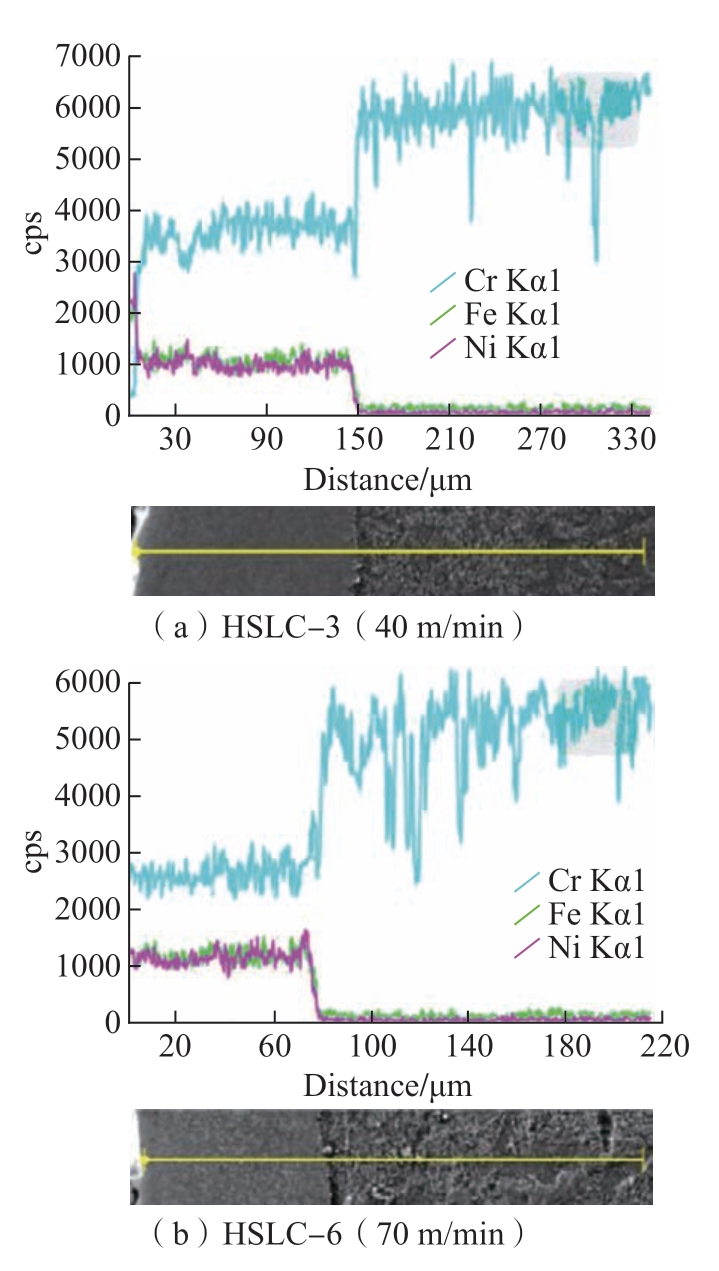

2.2 界面元素分布及冶金行为分析

通过EDS线扫描对涂层和基体中元素的分布进行分析,检测了两种典型参数制备的涂层中Cr、Fe、Ni 3种主要元素的分布,线扫描方向为涂层到基体垂直方向,其结果如图6所示。分析可得,Ni、Fe、Cr 3种元素在涂层中分布均匀,在涂层和基体结合界面元素含量发生显著变化,呈现斜率较大的过渡,说明涂层与基体间达到了冶金结合。同时对比发现,不同扫描速度下涂层中元素的扩散区间也存在差异。图6是HSLC-3(40 m/min)和HSLC-6(70 m/min)两种涂层截面的元素分布。分析可知,HSLC-3熔覆层Ni、Fe、Cr元素的过渡区间约为10 μm,涂层稀释率约为1.51%,而HSLC-6熔 覆 层Ni、Fe、Cr元素的过渡区为6 μm,涂层稀释率约为0.78%。因此,采用高速激光熔覆制备的Inconel 625涂层的元素扩散区间非常小,表明涂层稀释率比较低,且激光线扫描速度越高稀释率越低。

图6 沿涂层截面Ni、Cr、Fe元素分布

Fig.6 Distribution of Ni, Cr and Fe elements along the coating cross section

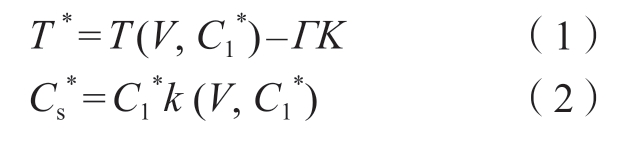

在高速激光熔覆过程中,由于温度场的移动速度较快,涂层在凝固时具有极快的冷却速度。根据金属熔体凝固原理[23-25],界面温度T *和界面处的固相成分![]() 表示为

表示为

式中,K为凝固界面曲率;Γ为Gibbs-Thomson系数;![]() 为液相成分;V为凝固速率;k为非平衡分配系数。Τ为函数,

为液相成分;V为凝固速率;k为非平衡分配系数。Τ为函数,![]() 和

和![]()

![]() 表示由于快速生长导致的相平衡的变化。在高的线扫描速度下,涂层经历了非常快速的冷却过程,产生快速凝固现象,固液界面呈现出非平衡状态,当V值非常大时,非平衡分配系数k→1。此时,固液界面将以非常高的速度扫过熔体,界面上的原子由于速度极快,没有足够的时间进行扩散而保持均匀的固溶态,无新相析出并维持了两相化学位相等,引起溶质“截留”现象的发生,显著降低了涂层与基体交界处元素的扩散程度,从而导致界面处稀释率非常低。

表示由于快速生长导致的相平衡的变化。在高的线扫描速度下,涂层经历了非常快速的冷却过程,产生快速凝固现象,固液界面呈现出非平衡状态,当V值非常大时,非平衡分配系数k→1。此时,固液界面将以非常高的速度扫过熔体,界面上的原子由于速度极快,没有足够的时间进行扩散而保持均匀的固溶态,无新相析出并维持了两相化学位相等,引起溶质“截留”现象的发生,显著降低了涂层与基体交界处元素的扩散程度,从而导致界面处稀释率非常低。

2.3 高速激光熔覆层的性能

2.3.1 涂层硬度分布

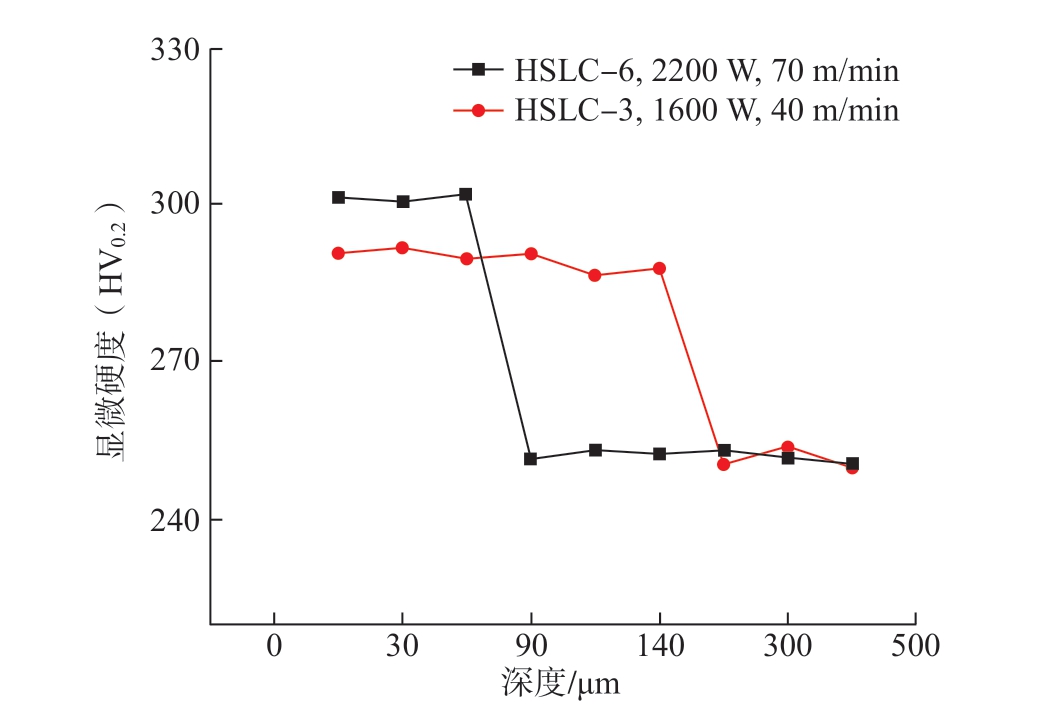

高速激光熔覆制备的涂层比常规工艺Inconel 625合金的硬度值高(图7),主要是由于在快速扫描条件下制备的涂层晶粒细小,根据Hall-Petch公式[26]有

图7 HSLC- 3(40 m/min)和HSLC- 6(70 m/min)涂层的硬度分布

Fig.7 Hardness distribution of HSLC- 3 (40 m/min) and HSLC- 6 (70 m/min) coatings

式中,σYS为材料屈服强度;d为晶粒的平均直径;σ0与ky对于某一材料来说为常数,当晶粒尺寸减小时,屈服强度随之增大。因此,在高速激光熔覆条件下制备的涂层,由于实现了晶粒细化强化作用,使涂层具有较高的屈服强度,进而使涂层硬度增高。

2.3.2 抗腐蚀性能分析

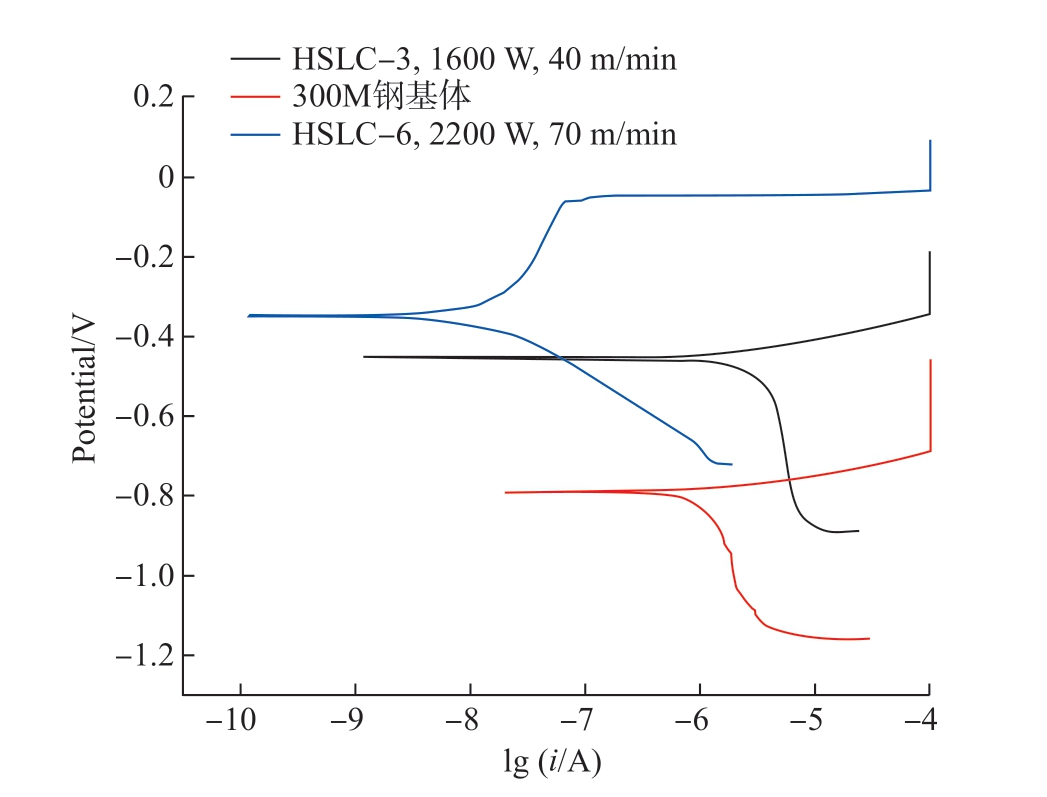

采用电化学工作站对高速激光熔覆制备的涂层及其基体材料进行了电化学性能测试与深入分析。图8是HSLC-3、HSLC-6激光熔覆层以及作为参照的300M钢基体在质量分数3.5% NaCl溶液中的Tafel极化曲线。

图8 HSLC- 3(40 m/min)和HSLC- 6 (70 m/min)涂层与300M钢在质量分数3.5% NaCl溶液中测试的极化曲线

Fig.8 Polarization curve of HSLC- 3 (40 m/min) and HSLC- 6 (70 m/min) coatings and 300M steel tested in mass fraction 3.5% NaCl solution

对Tafel曲线进行拟合,可以得到材料的腐蚀电位和腐蚀电流密度。表2所示为300M钢基体以及不同扫描速度下制备的HSLC-3、HSLC-6涂层的腐蚀电位和腐蚀密度的值。可以通过涂层的腐蚀电位和腐蚀电流密度来评价涂层的耐腐蚀性,腐蚀电流密度Icorr的值越小,表明材料耐腐蚀性越好,受到腐蚀时腐蚀速率越慢;腐蚀电位Ecorr的值越大,材料发生腐蚀的倾向越小,耐腐蚀性更好[27-28]。在激光熔覆的过程中,涂层的抗腐蚀性能随扫描速度的提高而增强,分析可得,随着扫描速度的增加,涂层的腐蚀电位逐渐增大,而腐蚀电流密度则逐渐降低。HSLC-6涂层的腐蚀电位Ecorr比300M 钢提高0.44 V;HSLC-6涂层的腐蚀电流密度Icorr比300M 钢降低0.36 μA/cm2。

表2 高速熔覆涂层与300M钢基体的腐蚀电位与腐蚀电流密度

Table 2 Corrosion potential and corrosion current density of coatings and 300M steel substrate

样品 腐蚀电位/V 腐蚀电流密度/(μA/cm2)300M钢 - 0.79 0.383 HSLC-3 - 0.455 0.095 HSLC-6 - 0.35 0.023

高速激光熔覆涂层具有优异抗腐蚀性能的原因在于: (1)高速激光熔覆镍基合金涂层的冶金质量高,随着扫描速度的增加,快速凝固涂层无明显新相析出或相变,并且搭接区回火不显著,微观缺陷的减少使得材料不容易发生点蚀; (2)随着激光扫描速率的增加,涂层晶粒更加细化,基于溶质截留机制,涂层界面与基体之间元素扩散显著降低,涂层固溶体组织的均匀性得到显著改善,因此抗腐蚀性能相应提高。

3 结论

(1)高速激光熔覆可获得冶金质量较高的Inconel 625镍基合金薄涂层,不同扫描速度制备涂层的冶金形貌为胞状和柱状晶,主要由γ-Ni固溶体及Fe3Ni2两种相物相构成,且基本无变化,但扫描速度的提高显著降低涂层的稀释率、晶粒大小、热输入等。

(2)高速激光熔覆层的硬度随着线扫描速度的增加呈增加趋势,在线扫描速度70 m/min时制备Inconel 625涂层的硬度达到302HV0.2左右,硬度增加的主要原因在于晶粒细化提高了材料强度。

(3)随着高速激光熔覆时扫描速度的增加,涂层的腐蚀电位逐渐增大,涂层的腐蚀电流密度逐渐减小,抗腐蚀性能提高,速度为70 m/min涂层的腐蚀电位Ecorr比300M钢提高0.44 V,腐蚀电流密度Icorr比300M钢降低0.36 μA/cm2。

[1] VILAR R. Laser cladding[J]. Journal of Laser Applications, 1999, 11(2): 64-79.

[2] MAHMOUD E R I, KHAN S Z, EJAZ M. Laser surface cladding of mild steel with 316L stainless steel for anti-corrosion applications[J].Materials Today: Proceedings, 2021, 39: 1029-1033.

[3] MUVVALA G, MULLICK S, NATH A K. Development of process maps based on molten pool thermal history during laser cladding of Inconel 718/TiC metal matrix composite coatings[J]. Surface and Coatings Technology,2020, 399: 126100.

[4] 王明明, 刘伟, 伏利, 等. 激光熔覆技术研究进展[J]. 冶金与材料, 2024, 16(1): 73-75.WANG Mingming, LIU Wei, FU Li, et al.Research progress of laser cladding technology[J].Metallurgy and Materials, 2024, 16(1): 73-75.

[5] ZHANG P R, LIU Z Q. Physicalmechanical and electrochemical corrosion behaviors of additively manufactured Cr-Nibased stainless steel formed by laser cladding[J].Materials & Design, 2016, 100: 254-262.

[6] NAGHIYAN FESHARAKI M,SHOJA-RAZAVI R, MANSOURI H A, et al.Evaluation of the hot corrosion behavior of Inconel 625 coatings on the Inconel 738 substrate by laser and TIG cladding techniques[J]. Optics & Laser Technology, 2019, 111: 744-753.

[7] CHEN L, BAI S L. The anti-corrosion behavior under multi-factor impingement of Hastelloy C22 coating prepared by multilayer laser cladding[J]. Applied Surface Science, 2018, 437:1-12.

[8] MA W, XU X, XIE Y S, et al.Microstructural evolution and anti-corrosion properties of laser cladded Ti based coating on Q235 steel[J]. Surface and Coatings Technology,2024, 477: 130383.

[9] TIAN Y J, PANG M, JI F Q. Study on the impact of laser power variation on the performance of Ti-6Al-4V coating by laser cladding on HT250[J]. Optics & Laser Technology,2024, 175: 110809.

[10] ZHANG B. Microstructure and wear resistance of laser cladding a novel nickel-based alloy coating[J]. Materials Letters, 2024, 357:135695.

[11] RAYKIS O. Alternative with a future[J].Laser Technik Journal, 2017, 14(1): 28-30.

[12] SCHOPPHOVEN T, GASSER A,BACKES G. EHLA: Extreme high-speed laser material deposition[J]. Laser Technik Journal,2017, 14(4): 26-29.

[13] SCHOPPHOVEN T, GASSER A,WISSENBACH K, et al. Investigations on ultrahigh-speed laser material deposition as alternative for hard chrome plating and thermal spraying[J].Journal of Laser Applications, 2016, 28(2):022501.

[14] FU K, ZHONG C, ZHANG L, et al. Effect of multiple thermal cycling on the microstructure and microhardness of Inconel 625 by high-speed laser cladding[J]. Journal of Materials Research and Technology, 2023, 24:1093-1107.

[15] WANG H N, CHENG Y H, WAN Y X,et al. Influence of scanning speed on microstructure and corrosion resistance of Fe-based amorphous coatings by high-speed laser cladding[J]. Surface and Coatings Technology, 2024, 479: 130449.

[16] AN Y D, PANG X M, LIU G, et al.Effect of h-BN on corrosion behavior of nickelcopper alloy coatings prepared by high-speed laser cladding[J]. Journal of Materials Research and Technology, 2024, 28: 4065-4075.

[17] VERDI D, GARRIDO M A, MÚNEZ C J, et al. Mechanical properties of Inconel 625 laser cladded coatings: Depth sensing indentation analysis[J]. Materials Science and Engineering: A,2014, 598: 15-21.

[18] YANG J X, WU F Y, BAI B, et al.Effect of Cr additions on the microstructure and corrosion resistance of Diode laser clad CuAl10 coating[J]. Surface and Coatings Technology,2020, 381: 125215.

[19] LAMPA C, SMIRNOV I. High speed laser cladding of an iron based alloy developed for hard chrome replacement[J]. Journal of Laser Applications, 2019, 31(2): 022511.

[20] 常国威, 王建中. 金属凝固过程中的晶体生长与控制[M]. 北京: 冶金工业出版社, 2002.CHANG Guowei, WANG Jianzhong.Crystal growth and control in metal solidification process[M]. Beijing: Metallurgical Industry Press,2002.

[21] LIU H M, HU Z Q, QIN X P, et al.Parameter optimization and experimental study of the sprocket repairing using laser cladding[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9): 3967-3975.

[22] 薛永涛, 石玗, 朱明, 等. 半导体激光熔覆Inconel 625粉末及其组织性能分析[J].电焊机, 2018, 48(4): 23-27.XUE Yongtao, SHI Yu, ZHU Ming, et al.Analysis of microstructure and properties of Inconel 625 powder cladded by semiconductor laser[J]. Electric Welding Machine, 2018, 48(4):23-27.

[23] KURZ W, FISHER D J. Fundamentals of solidification[M]. 4th ed: Switzerland Trans Tech Publications, 1998: 134-136.

[24] WANG H F, LIU F, YANG W, et al.Solute trapping model incorporating diffusive interface[J]. Acta Materialia, 2008, 56(4): 746-753.

[25] GLICKSMAN M E. Principles of solidification[M]. New York: Springer, 2011.

[26] SUN S J, TIAN Y Z, LIN H R, et al. Temperature dependence of the Hall-Petch relationship in CoCrFeMnNi high-entropy alloy[J].Journal of Alloys and Compounds, 2019, 806:992-998.

[27] FERREIRA S L C, QUEIROZ A S,DAS GRAÇAS A KORN M, et al. Determination of nickel in alkaline salts by inductively coupled plasma atomic emission spectroscopy using 1-(2-thiazolylazo)-p-cresol for preconcentration and separation[J]. Analytical Letters, 1997, 30(12):2251-2260.

[28] 郭振, 温永红, 胡水平, 等. 针状铁素体钢的组织类型及对性能的影响[J]. 材料开发与应用, 2007, 22(6): 5-8.GUO Zhen, WEN Yonghong, HU Shuiping,et al. Microstructure and mechanical properties of acicular ferrite steel[J]. Development and Application of Materials, 2007, 22(6): 5-8.