镁合金是迄今为止工业应用上最轻的金属结构材料[1],在同等体积下比铝轻30%,比钛轻60%。随着近年来对轻量化的需求日益提高,镁合金在金属结构件减重上具有重大优势,同时兼具高比强度和比刚度、高阻尼减震性、优良的电磁屏蔽性能等优势,广泛应用于国防军工[2]、航空航天[3]、电子3C[4]等行业,具有广阔的应用前景[5-8]。电弧增材制造 (Wire arc additive manufacture,WAAM)是一种以金属焊丝为原料,电弧作为热源,使用程序控制焊枪的移动路径,在基板上沉积金属材料并逐层累加,最后形成预设的完整构件的技术[9]。与传统的金属材料成形方法相比,增材制造技术生产的零部件不受形状限制,可以满足非标零件和复杂形状构件成形的需求,并且由于其较高的冷却速度,其性能与传统的铸造合金相比具有明显的提升[10-11]。电弧增材技术起初最先应用于铝合金[12-14]、钛合金[15]、高温合金[16]等传统商用合金,针对镁合金的电弧增材技术起步较晚,研究尚不够深入[17]。Fang等[18]使用钨极气体保护电弧增材制造 (Wire arc additive manufacturinggas tungsten arc,WAAM-GTA)技术制备了高力学性能AZ31电弧增材薄壁试样,并研究了其力学性能、微观组织、电化学性能。GUO等[19-20]使用WAAM技术制备了AZ80M单道多层沉积试样,分析了材料的成形性、微观组织演变规律和力学性能,研究结果表明WAAM制备试样的力学性能已经接近挤压态AZ80M镁合金,具有较大的应用前景。Ma等[21-22]针对高强韧Mg-Gd-Y-Zn-Zr合金的电弧增材制造和后续热处理进行了研究,其晶粒尺寸约为22 μm,抗拉强度和延伸率分别可达233 MPa和10.4%,第二相强化和细晶强化对力学性能提高起主要作用。

电弧增材技术具有成形效率高、能够制备大尺寸复杂零件的优势,但是在整个沉积过程中,其较大的热输入会导致材料的微观组织和力学性能产生变化。沉积速率与热量输入直接相关,因此可以作为定量研究热输入对电弧增材沉积过程影响的控制参数。Tawfik等[23]针对ER5356铝合金在200~500 mm/min的沉积速率下的电弧增材组织与性能进行了研究,证明了优化沉积速率对有效控制成形质量有良好的辅助作用,且强度和延伸率有明显的上升。Zhang等[24]研究了沉积速率对电弧增材制造Ti-6Al-4V零件的组织和力学性能影响,结果表明,在一定范围内提升沉积速率对组织影响不大,力学性能有所降低。但目前针对沉积速率对电弧增材制造镁合金的组织性能影响规律的研究相对欠缺。

目前,针对高强韧镁稀土合金电弧增材制造的研究尚不够深入,关于焊接参数对增材过程和组织性能的影响也尚不十分明确,因此对工艺参数进行调控和优化,对于稳定焊接过程、提高成形质量、优化组织和性能具有重要意义。本文主要针对GWZ932镁合金进行不同沉积速率下的电弧增材制造,对其表面质量、成形精度、显微组织和力学性能等进行研究,为镁稀土合金电弧增材的优化提供理论依据与试验支撑。

1 试验及方法

1.1 试验设备与材料

本研究使用的电弧增材制备薄壁构件装置如图1所示,主要由焊接电源、焊接机器人、焊枪、工作台、除尘器、保护气装置等组成。其中,焊机为TPS - 4000 - CMT焊机 (Fronius,奥地利),其主要功能为控制焊接电流、焊接电压等工艺参数;焊接机器人为IRB - 2600 ABB 机器人,其主要功能为控制焊枪移动,调节沉积速率;焊枪为RA5000;焊接保护气为氩气。沉积基板采用尺寸为500 mm×300 mm×15 mm的AZ31镁合金轧板,沉积原材料为直径1.2 mm的GWZ932镁稀土合金焊丝,焊丝和电弧增材沉积薄壁试样的化学成分如表1所示。

表1 焊丝和薄壁试样的化学成分(质量分数)

Table 1 Chemical compositions of wire and thin-walled samples (mass fraction) %

GWZ932 Gd Y Zn Zr Mg焊丝 9.52 3.38 1.68 0.41 余量薄壁试样 9.66 3.43 1.48 0.38 余量

图1 电弧增材制造设备

Fig.1 Wire arc additive manufacturing device

1.2 电弧增材制造工艺

基于CMT焊机中预设的镁合金焊接参数数据库,通过前期预试验优化确定了成形性较为良好的工艺参数,本研究使用的焊接工艺参数如表2所示。在试验开始之前,使用角磨机打磨基板表面并用酒精清洗,以除去表面的氧化层和杂质;使用工装夹具将基板固定在焊接工作台上,以减少焊接过程中热应力导致的基板弯曲变形;为了减少热应力对基板与试样结合强度的影响,在沉积之前将基板预热到100 ℃;为了减少沉积过程的热量累积,在每一层沉积结束后冷却30 s;冷却期间使用钢丝刷除去试样表面的氧化物,防止在下一层沉积时引入夹杂,影响沉积质量;在焊接过程中,焊枪移动采用摆动策略,摆动的焊枪路径有助于搅拌熔池,起到破碎枝晶和细化晶粒的作用,其摆宽12 mm,摆动频率1.5 Hz。试验过程中选取不同的沉积速率,分别为4.5 mm/s、6.0 mm/s、7.5 mm/s,其他工艺参数保持不变,如表2所示。

表2 焊接工艺参数

Table 2 Welding process parameters

氩气流量/(L/min)送丝速度/(m/min)焊接电压/V焊接电流/A焊丝高度/mm干伸长/mm 20 13.5 140 1.7 12 8.8

1.3 合金微观组织表征与力学性能测试

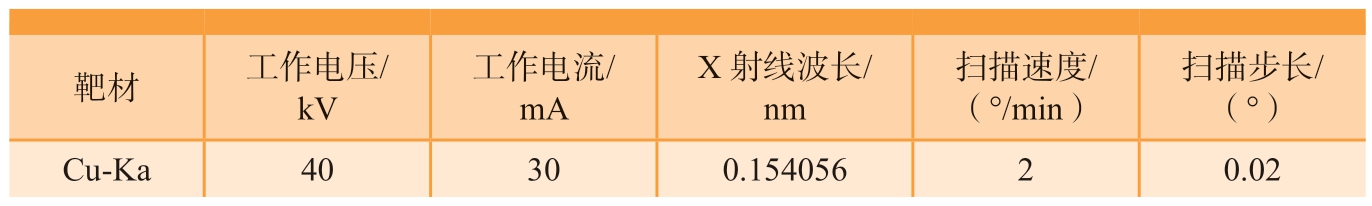

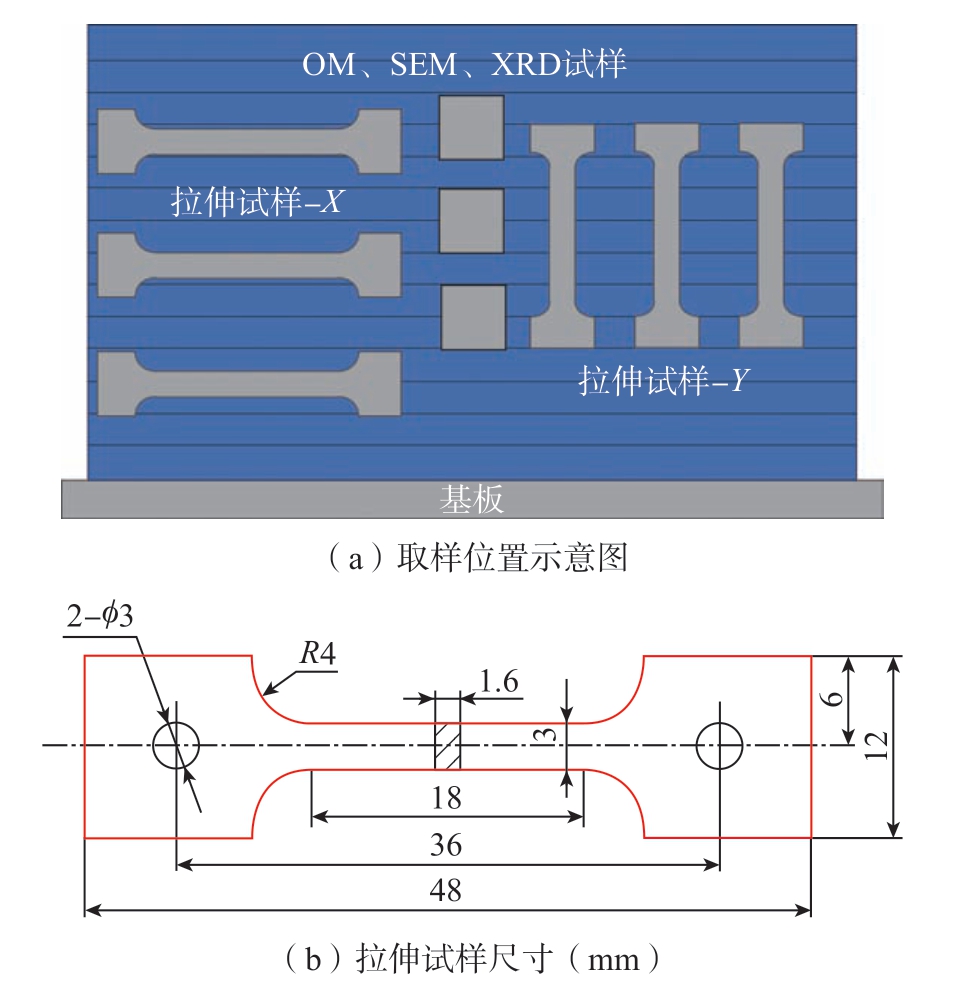

使用电感耦合等离子体光谱仪 (Inductively coupled plasma optical emission spectrometer,ICP-OES)测定GWZ932合金丝材和沉积薄壁试样成分,测定的主要元素为Gd、Y、Zn、Zr。使用电火花线切割技术在各组试样中部切割3个8 mm×8 mm×10 mm的金相试样,以进行金相组织光学显微镜 (Optical microscope,OM)观察、扫描电子显微镜 (Scanning electron microscope,SEM)观察、X射线衍射 (X-ray diffraction,XRD)物相分析。采用光学显微镜Axio Observer A1(蔡司)观察不同状态下的合金微观组织。金相试样制样依次使用180目、1000目、3000目、7000目砂纸打磨,氧化镁悬浮液抛光,苦味酸试剂腐蚀;X射线衍射物相分析采用D8 ADVANCE Da Vinci多功能X射线衍射仪 (布鲁克公司),测试选用的参数如表3所示。采用Phenom台式扫描电镜、MIRA3分析型高分辨扫描电镜对样品的微观组织和断口形貌进行观察。其中微观组织观察样品的制备方法与OM样品制备方法一致,断口形貌观察样品为拉伸力学测试试验后的样品。在各试样中部沿水平、垂直方向分别取3个拉伸试样进行测试,力学性能测试采用的设备为Zwick/Roell - Z100电子万能材料试验机,试验机的横梁移动速度为1 mm/min,取样位置示意图和拉伸试样尺寸如图2所示。

表3 XRD测试参数

Table 3 Parameters for XRD testing

靶材 工作电压/kV工作电流/mA X射线波长/nm扫描速度/(°/min)扫描步长/(°)Cu-Ka 40 30 0.154056 2 0.02

图2 取样位置与拉伸试样尺寸

Fig.2 Sampling location and tensile specimen size

2 试验结果与讨论

2.1 成形试样宏观形貌

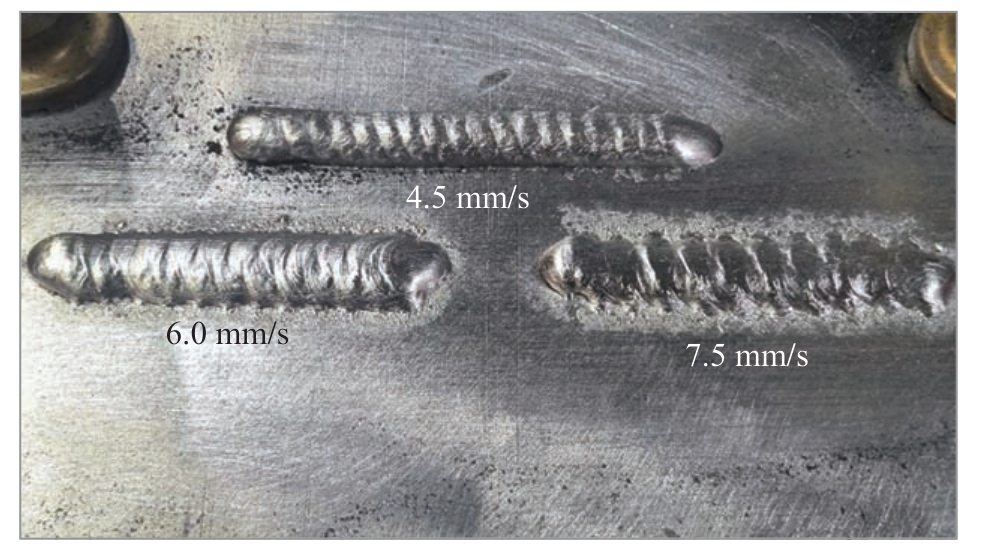

为了验证焊接参数与成形过程的匹配性,首先进行了在其他工艺参数相同,不同沉积速率下的在基板上的单道次成形试验,沉积试样形貌如图3所示。可以观察到,在不同的沉积速率下,各试样成形质量均较为良好,没有发生塌陷、驼峰等典型焊接缺陷,表面没有明显的肉眼可见的气孔和裂纹,沉积层厚度和宽度均匀一致,焊缝表面有清晰可见的鱼鳞纹。

图3 不同沉积速率下单道次沉积试样宏观形貌

Fig.3 Macroscopic morphology of single-layer deposition samples at diffeent deposition rates

随着沉积速率的提高,焊道起弧点和熄弧点处沉积层与基板的夹角逐渐减小,表现出了更好的润湿性,更小的夹角也降低了起弧、熄弧点的应力集中程度,对焊接过程的热裂起到抑制作用。由于沉积速率增加,在送丝速度一定时单位长度内沉积到基板上金属质量减少,导致沉积层的高度随沉积速率的增加而下降。另外可以观察到,在较大的沉积速率下,熔池振荡现象更加明显,沉积层两侧的飞溅也随之增加。综上所述,本研究采用的4.5 mm/s、6.0 mm/s、7.5 mm/s的沉积速率是较为适合GWZ932镁合金电弧增材制造的焊接参数。

通过单道次沉积试验确定焊接参数的可行性后,保持原工艺参数不变,使用不同的沉积速率制备了3个单道多层薄壁沉积试样,如图4所示。试样表面质量良好,起弧、熄弧处无塌陷,试样成形尺寸均匀一致,不同沉积速率试样设定尺寸均为170 mm×15 mm×95 mm,实际测量试样的尺寸,并统计各个试样的成形层数和成形高度。从试样底部到试样顶部等距选取L1 ~ L5 5个高度,分别测量对应试样的熔宽,统计其平均值并比较其与设定参数理论值的偏差,其结果如表4所示。可以看出,随着沉积速率的提高,沉积层熔宽逐渐下降,其主要原因为每道次的沉积时间缩短,从而导致焊丝输入量减少,每层的平均高度从3.19 mm下降至2.26 mm;在沉积过程中,不同高度的各组试样熔宽变化不大,熔宽波动标准差小于0.2 mm,说明在薄壁试样的沉积过程中焊接过程稳定,试样表面一致性好。

表4 不同沉积速率下沉积试样的宏观尺寸

Table 4 Macroscopic dimensions of multi-layer deposition samples at diffeent deposition rates

沉积速率/(mm/s)熔宽 层高L1/mm L2/mm L3/mm L4/mm L5/mm 平均值/mm标准偏差/mm成形层数/层成形高度/mm平均层高/mm 4.5 17.70 17.70 17.90 17.90 18.20 17.88 0.18 31 99 3.19 6.0 16.70 16.42 16.48 16.58 16.40 16.52 0.11 40 98.5 2.46 7.5 14.98 15.20 14.96 15.00 15.16 15.06 0.10 42 95 2.26

图4 不同沉积速率下多道次沉积试样宏观形貌

Fig.4 Macroscopic morphology of multi-layer deposition samples at diffeent deposition rates

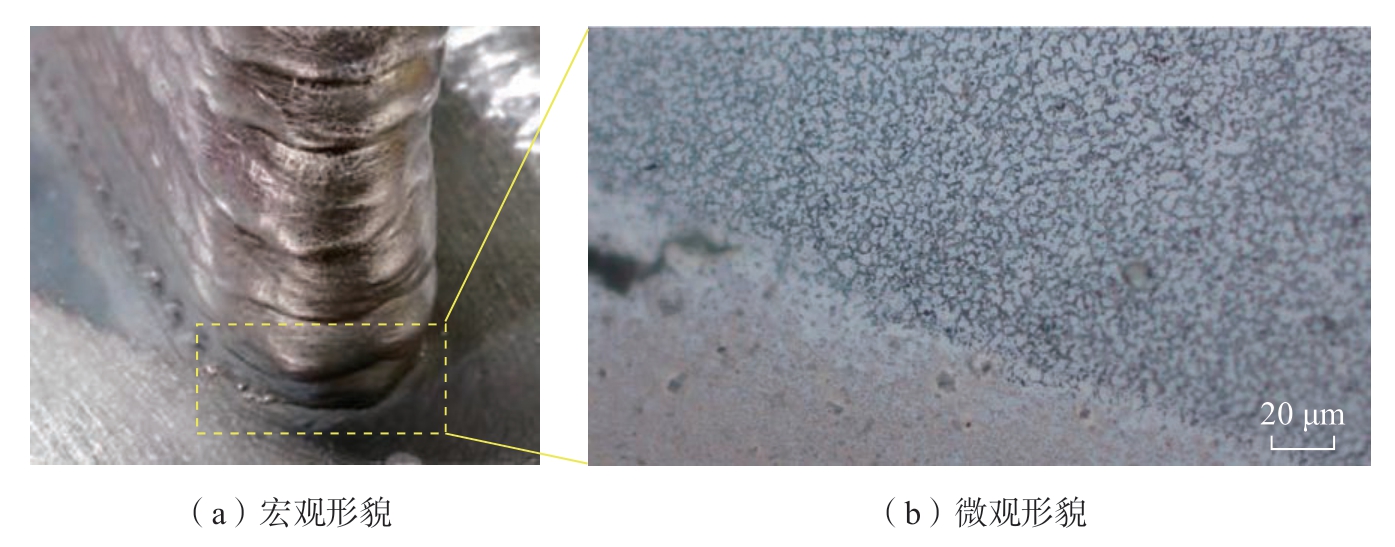

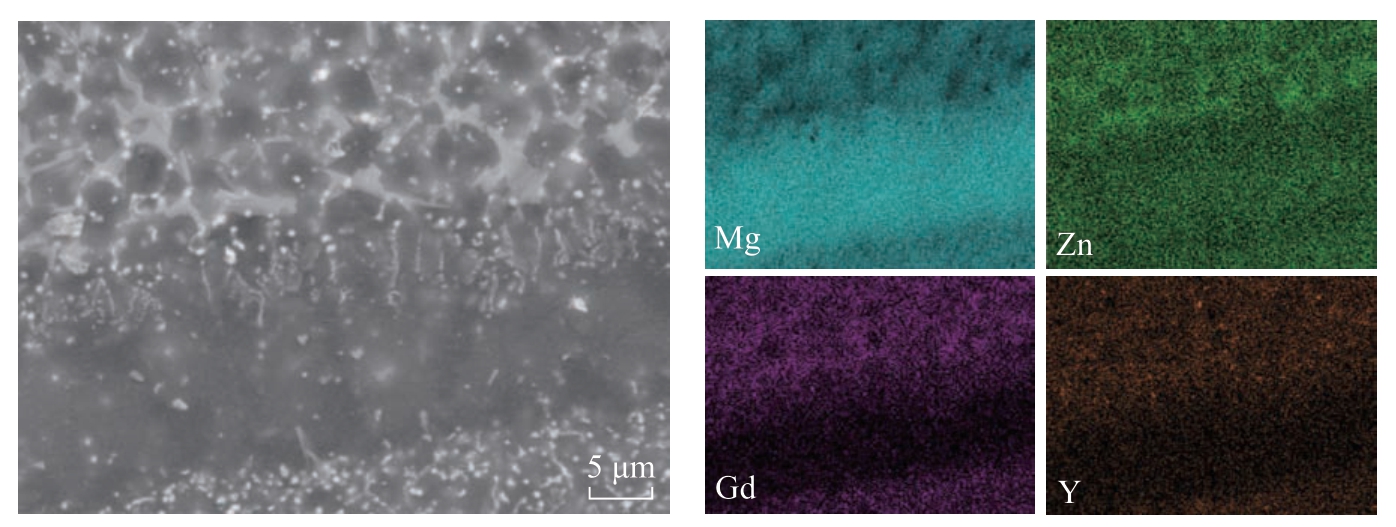

试样成形过程中,在各组试样中均观察到起弧点与基板界面存在裂纹,且随着沉积层数的增加,裂纹有沿着沉积方向扩展的趋势,在沉积结束后,可以观察到起弧点与基板完全分离。为了进一步探究裂纹产生原因,对该区域进行了微观组织观察和元素分析。可以观察到基板与沉积层的元素组成和显微组织存在显著差异。从金相照片中可以观察到在界面处存在过渡区,基板与沉积试样撕裂时裂纹沿着该区域扩展,如图5所示。为了进一步确定裂纹在该区域发生的原因,对该区域进行SEM和EDS表征,结果如图6所示。可以发现,在该区域Gd、Y等稀土元素较少,镁元素含量较高,可以判定为合金元素含量较低的α-Mg基体。因此其受到的固溶强化、第二相强化的作用较弱,在该区域的组织可能具有较低的强度,从而导致裂纹可能会在该区域发生和扩展。

图5 沉积试样-基板裂纹处的宏观形貌和微观组织

Fig.5 Macroscopic morphology and microstructure of deposition sample - substrate crack

图6 沉积试样-基板裂纹处的SEM和EDS扫描结果

Fig.6 SEM and EDS scanning results of deposition sample - substrate crack

2.2 微观组织分析

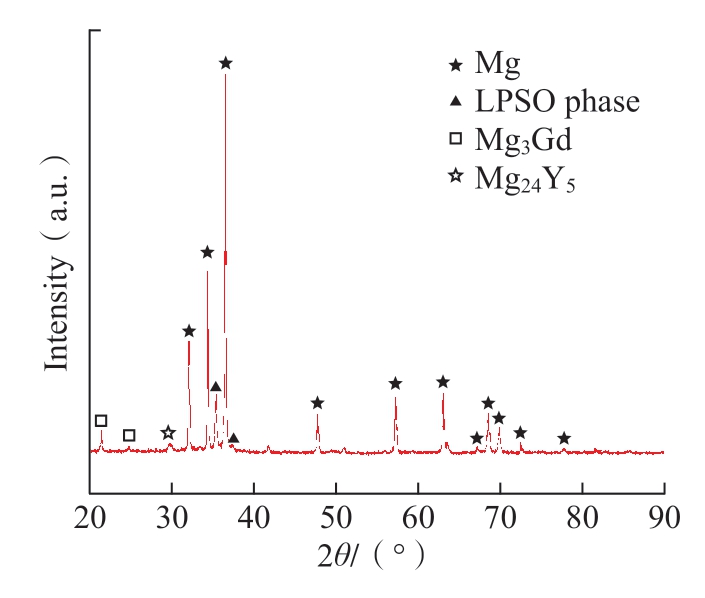

Mg-Gd-Y-Zn-Zr合金中的主要物相包括α-Mg基体、晶界处的富稀土共晶相、晶界处的块状LPSO相和晶粒内的层片状LPSO相[25]。为了确定本研究使用的GWZ932合金电弧增材制造试样的具体物相组成,对试样中部区域进行XRD分析,XRD扫描的2θ角度为[20°,90°],测试结果如图7所示。使用Jade软件中的PDF卡片对衍射图谱进行标定,发现XRD图谱中主要检测出4种物相,其中α-Mg基体的衍射峰最强,LPSO相、Mg3Gd相和Mg24Y5相的含量相对较少,因此衍射峰较弱。

图7 GWZ932合金电弧增材试样的XRD图谱

Fig.7 XRD pattern of WAAM GWZ932 sample

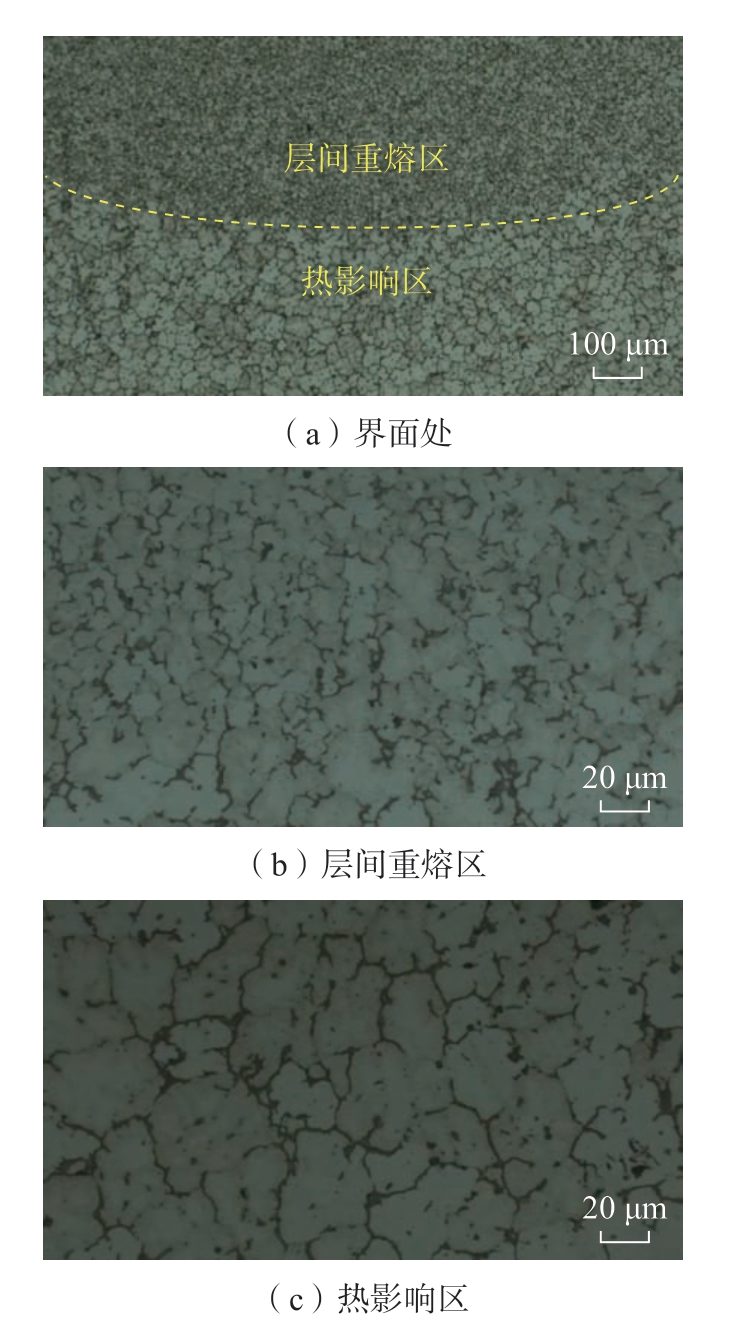

由于电弧增材制造薄壁试样是一个逐层累加的过程,在下一层的沉积过程中的热输入会对前一层的沉积组织产生影响。电弧的高温会使上一层材料发生熔化,之后再次凝固,从而形成与基体不同的组织,在逐层累加的过程中,电弧增材制造试样沿高度方向会出现周期性的微观组织变化,表现为粗晶和细晶的交替分布[26]。使用光学显微镜对薄壁试样的纵截面进行观察,可以发现沿着高度方向上的组织呈现粗晶-细晶交替出现的结构,如图8(a)所示。其中,晶粒较为细小的区域是层间重熔区,即在下一道次的沉积过程中,前一沉积层上部收到当前熔覆层的热输入熔化之后再次快速凝固形成的组织;晶粒较为粗大的区域为热影响区,即前一沉积层底部未发生重熔-凝固,但仍受到热量输入的区域。由图8(b)可知,层间重熔区的晶粒较为细小,组织主要由α-Mg基体、晶界处的Mg-Gd(Y)共晶相和块状LPSO相、晶粒内部的层片状LPSO相组成。图8(c)为热影响区的组织,可以发现相组成与层间重熔区类似,但晶粒尺寸有明显的差异。

图8 薄壁试样不同区域的微观组织形貌

Fig.8 Microstructures in diffeent regions of the thin-walled sample

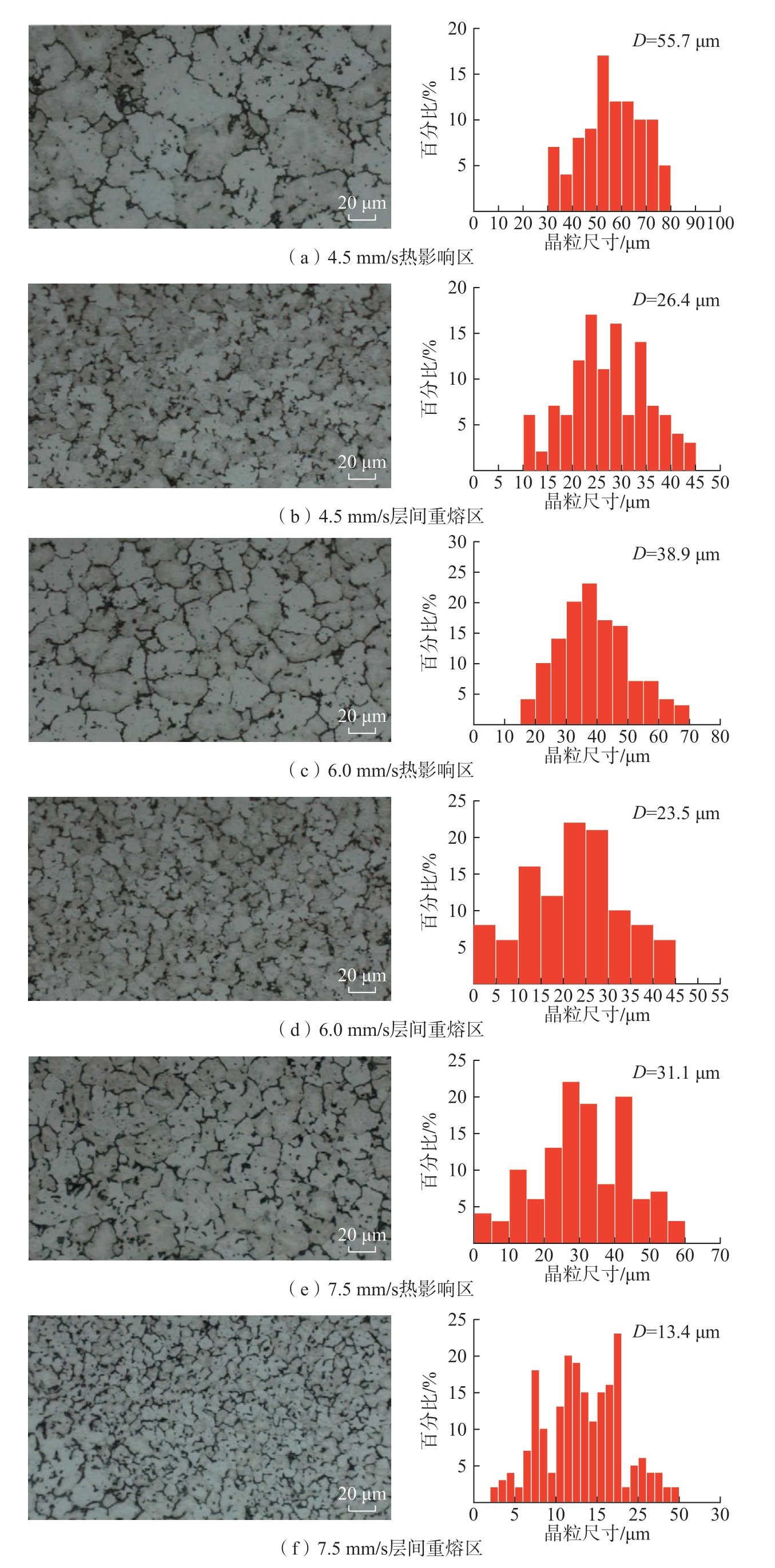

图9为不同沉积速率的试样中部层间重熔区和层内热影响区的微观组织和晶粒尺寸统计图,其中晶粒尺寸D使用Image J软件进行统计。可以发现,随着沉积速率的增加,晶粒发生了明显的细化,层间重熔区的尺寸由26.4 μm下降至13.4 μm,热影响区的晶粒尺寸由55.7 μm下降至31.1 μm。晶粒尺寸下降的原因是当电弧的电流和电压一定时,随着沉积速率的提高,在单位长度的沉积试样上电弧的作用时间更短,电弧对试样的热输入下降,熔池冷却速度更快,从而导致晶粒的生长时间缩短,晶粒尺寸下降。

图9 不同沉积速率、不同区域的金相组织和晶粒尺寸统计

Fig.9 Metallographic structure and grain size statistic at diffeent deposition rates and regions

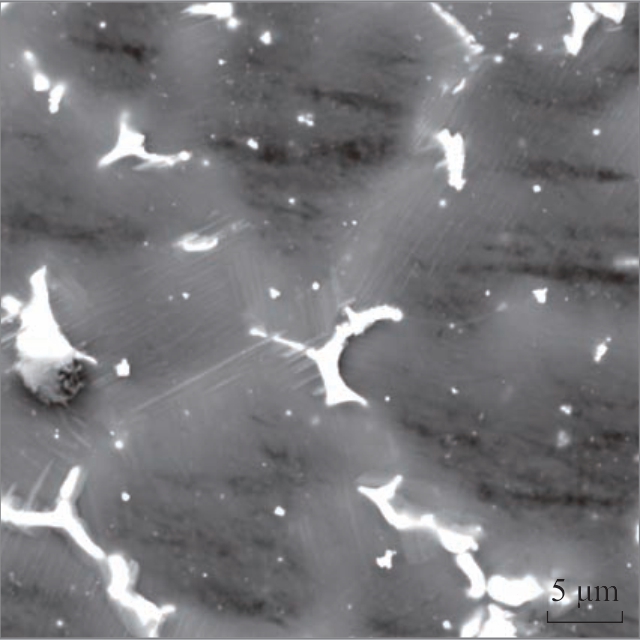

为了准确判定电弧增材制造GWZ932合金的组织,选择沉积速率6 mm/s试样的层间重熔区的SEM图进行分析,如图10所示。电弧增材制备试样的组织是快速凝固形成的非平衡组织。图10中较暗衬度的区域为镁基体,较亮的区域为镁基体晶界处的共晶相和块状LPSO相。由于该相稀土元素含量高,原子量较大的稀土元素富集区在背散射模式下具有较亮的衬度。沿着晶界处向晶内延伸的层片状组织为层片状LPSO相,同样由于其重稀土原子含量较高,展现出明亮的衬度。在镁基体中靠近晶界区域的衬度较亮,证明该区域的固溶稀土原子含量较高,其产生原因为电弧增材过程的快速凝固。

图10 6 mm/s沉积速率下层间重熔区的SEM图

Fig.10 SEM image of remelting zone at deposition rates of 6 mm/s

2.3 力学性能测试

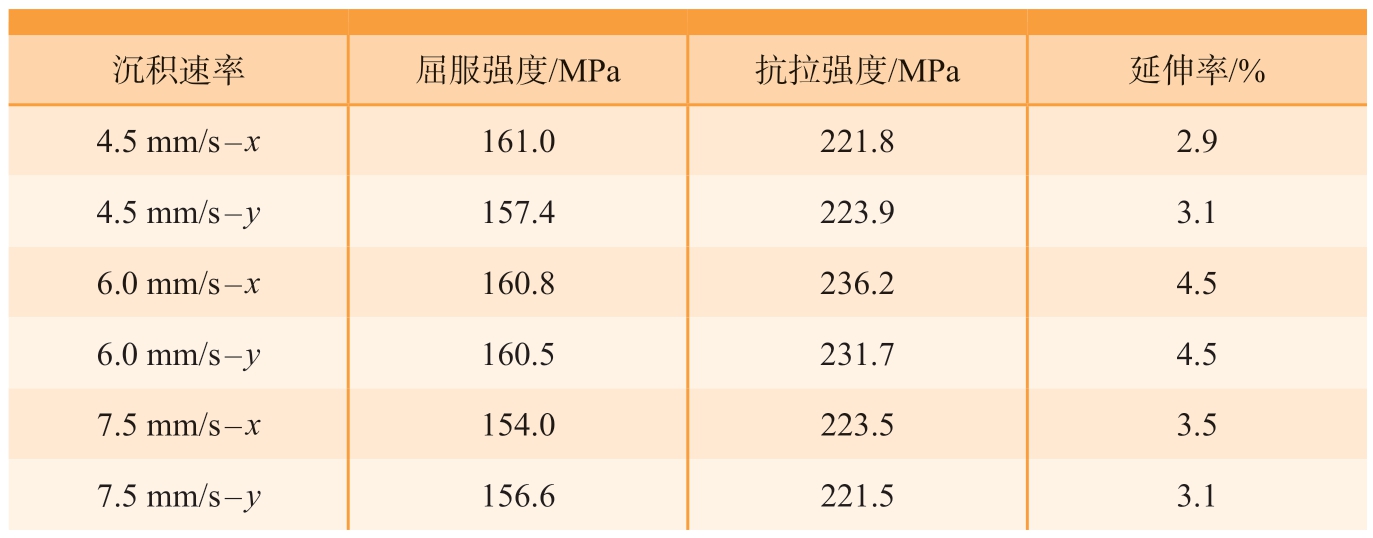

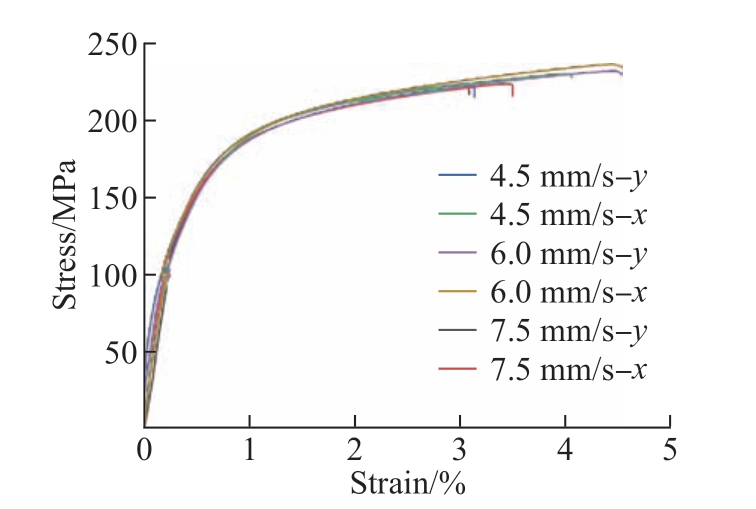

图11为不同沉积速率下GWZ932电弧增材试样的拉伸性能曲线,对应的屈服强度、抗拉强度和延伸率如表5所示。可以看出,随着沉积速率的增加,试样的抗拉强度和延伸率呈现出先上升后下降的趋势。试样的最大抗拉强度在沉积速率为6 mm/s时取得,其抗拉强度为236.2 MPa;试样的最大屈服强度延伸率同样在沉积速率为6 mm/s时达到最大值,分别为161 MPa和4.5%。对比在同一沉积速率下的水平方向和垂直方向的拉伸试样,其力学性能较为接近,说明电弧增材制造GWZ932试样具有较好的各向同性。

表5 不同沉积速率下GWZ932电弧增材试样的屈服强度、抗拉强度和延伸率

Table 5 Yield strength, ultimate tensile strength, and elongation of WAAM GWZ932 at diffeent deposition rates

沉积速率 屈服强度/MPa 抗拉强度/MPa 延伸率/%4.5 mm/s - x 161.0 221.8 2.9 4.5 mm/s - y 157.4 223.9 3.1 6.0 mm/s - x 160.8 236.2 4.5 6.0 mm/s - y 160.5 231.7 4.5 7.5 mm/s - x 154.0 223.5 3.5 7.5 mm/s - y 156.6 221.5 3.1

图11 不同沉积速率下试样的拉伸力学性能曲线

Fig.11 Tensile mechanical performance curves of sample at diffeent deposition rates

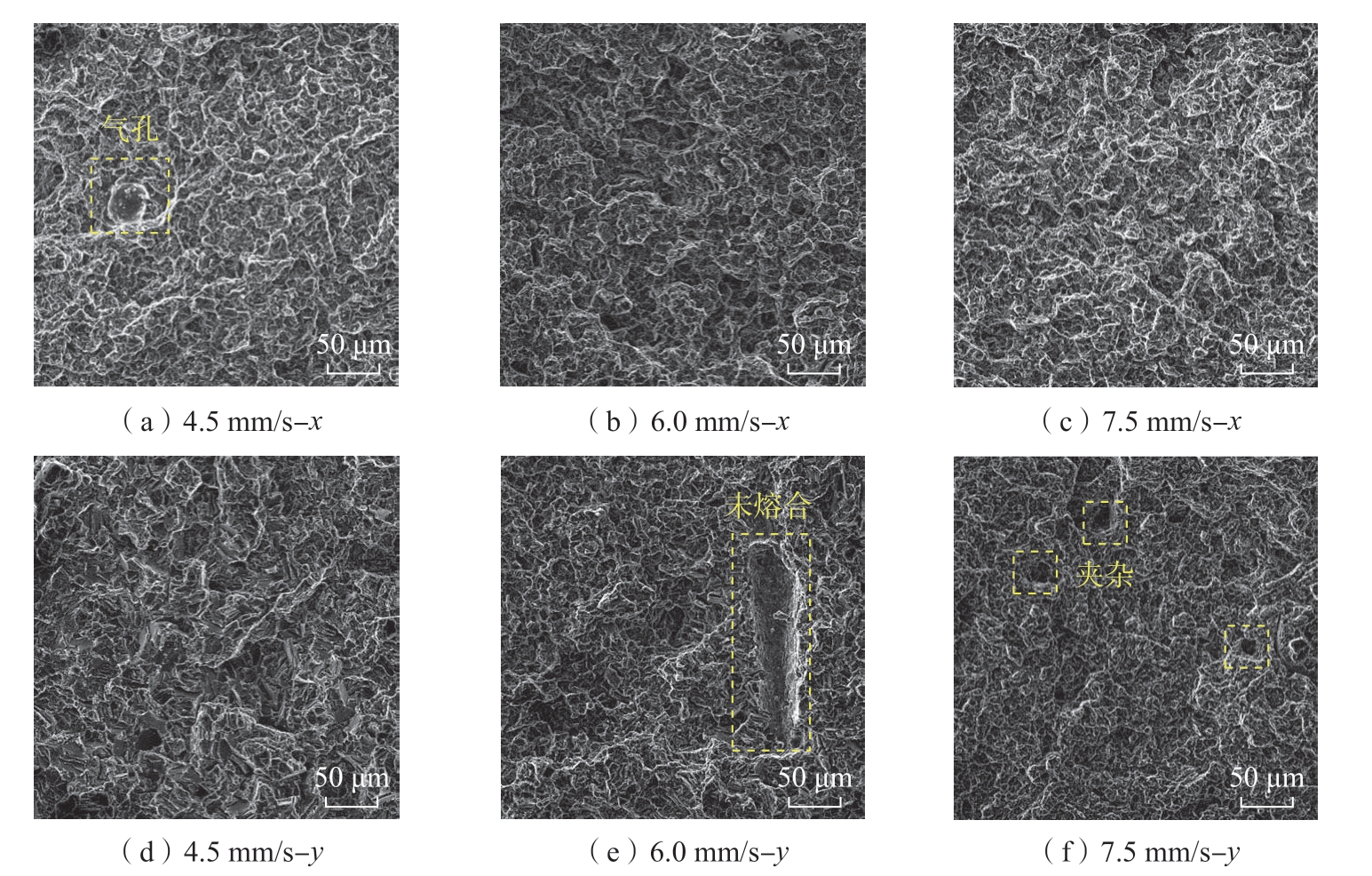

图12为不同沉积速率下水平方向和垂直方向拉伸试样的断口形貌。可以看出,不同沉积速率的沉积态试样总体表现出脆性断裂的断口特征,断口大部分区域呈现出河流图案、解理面等典型的脆性断裂特征,少部分区域存在韧窝等韧性断裂的特征;此外,断口处还观察到气孔、第二相粒子夹杂等缺陷,这些缺陷可能造成应力集中,作为裂纹的形核位点,导致试样在该位置断裂。由上述分析可知,沉积速率对电弧增材试样的力学性能具有一定的影响。随着沉积速率的提高,熔池的热输入量减少,冷却速度更快,也导致晶粒尺寸随着沉积速率的提升而下降。根据Hall-Petch公式,晶粒的细化可以提高材料的强度,从而改善材料的力学性能[27];而过快的沉积速率会导致焊接过程的稳定性下降,焊接缺陷形成的概率提升,同时更快的冷却速度会对熔池凝固过程中气体的逸出行为起到阻碍作用,部分来不及逸出的气体留在试样中,从而形成气孔缺陷,对材料力学性能造成不利的影响[28]。沉积态试样的强度和延伸率均高于铸造态合金[29],在通过优化工艺参数、调控微观组织之后可以改善气孔、夹杂等缺陷,进一步提高力学性能,具有代替铸造技术制备大尺寸复杂结构件的潜力,因此合理选择电弧增材制造过程中的沉积速率,对改善材料微观组织、提高力学性能、扩展电弧增材镁合金的应用前景具有重要的作用。

图12 不同沉积速率下水平、垂直方向拉伸试样的断口形貌

Fig.12 Fracture morphology of horizontal and vertical specimens at diffeent deposition rates

2.4 热输入对组织和性能的影响

电弧增材制造过程中的热循环输入是镁合金微观组织和力学性能的重要影响因素。在成形过程中,电弧的温度远高于镁的熔点,在熔滴过渡的过程中,焊丝融化的同时电弧的热量也会传导到已经沉积的试样上,从而导致前一层的沉积组织在受到热量输入之后熔化,当电弧热源离开该位置之后,又迅速凝固,从而形成细小的重熔区晶粒组织;在重熔区下方的组织没有达到熔点,但仍然受到了大量的热输入,从而导致晶粒的迅速长大。由图9可知,在不同的沉积速率下,重熔区与热影响区均出现明显细化现象,晶粒尺寸分别降低了49.2%和44.2%。

与半连续铸造等传统的镁合金成形方式相比,电弧增材制造镁合金在成形过程中具有更快的冷却速度。这种快速冷却形成的非平衡凝固组织能够细化晶粒、降低元素偏析,并且提高溶质原子在基体中的固溶度,从而优化组织、提高性能。从图10的SEM图中可以看出,在镁基体的晶粒内部衬度较亮的区域固溶了较多的Gd、Y等稀土原子。基体中的稀土原子不但可以起到固溶强化的作用,而且消耗更多的稀土元素可以减少晶界处硬脆共晶相的形成,从而改善材料的韧性。另外,在后续的热处理过程中,消除晶界处富稀土相所需的热处理时间也被极大降低。

热输入对电弧增材镁稀土合金的性能有重要影响,其主要作用机制主要为以下3点: (1)随着沉积速率的增加,热输入量的降低使熔池冷却速度加快,从而使试样的晶粒尺寸发生了明显的细化,根据Hall-Petch理论,晶粒尺寸的细化会使材料强度的上升; (2)焊接过程中的循环热输入使材料中出现了周期性的重熔区-热影响区的异构组织,其中细晶区的组织可以为材料提供强度,粗晶区的热影响区组织可以实现位错积累和局部应力松弛,从而协调变形,实现材料的强韧性匹配; (3) 在每一层的沉积过程中,都会对之前的沉积层产生热输入,相当于对材料进行了原位热处理,从而在沉积过程中同时产生固溶强化和析出强化。同时,不适宜的热输入可能会产生气孔、未熔合等焊接缺陷,从而导致材料的强度和塑性与理论分析结果有所差距。

3 结论

本文主要研究了不同沉积速率下电弧增材制造GWZ932镁合金的成形工艺、微观组织与力学性能,其主要结论如下。

(1)对电弧增材制造的工艺参数和成形过程进行控制,在不同的沉积速率4.5 mm/s、6.0 mm/s、7.5 mm/s下制备出了尺寸精度高、成形质量良好的薄壁试样。

(2)对电弧增材制造试样的微观组织进行了表征,发现提高沉积速率有助于细化晶粒,随着沉积速率由4.5 mm/s提高至7.5 mm/s,层间重熔区的尺寸由26.4 μm下降至13.4 μm,热影响区的晶粒尺寸由55.7 μm下降至31.1 μm。

(3)随着沉积速率的提高,材料的抗拉强度和延伸率呈现出先升后降的趋势,其中沉积速率为6 mm/s的试样具有最佳的力学性能,其屈服强度、抗拉强度和延伸率分别为161 MPa、236 MPa和4.5%,且材料沿水平方向和垂直方向力学性能基本一致,表现出各向同性。

(4)不同沉积速率的热输入对材料的组织和性能有明显的影响。较慢的沉积速率导致产生粗大晶粒,而过快的沉积速率会导致沉积过程不稳定、产生气孔夹杂等缺陷。本研究使用的6 mm/s的沉积速率具有最佳的强韧性匹配。

[1] 李芳, 管仁国, 铁镝, 等. 我国先进镁合金材料产业2035发展战略研究[J]. 中国工程科学, 2020, 22(5): 76-83.LI Fang, GUAN Renguo, TIE Di, et al.Development strategies for China’s advanced magnesium alloy industry toward 2035[J].Strategic Study of CAE, 2020, 22(5): 76-83.

[2] 曾小勤, 陈义文, 王静雅, 等. 高性能稀土镁合金研究新进展[J]. 中国有色金属学报, 2021, 31(11): 2963-2975.ZENG Xiaoqin, CHEN Yiwen, WANG Jingya, et al. Research progress of highperformance rare earth magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2021,31(11): 2963-2975.

[3] 丁文江, 付彭怀, 彭立明, 等. 先进镁合金材料及其在航空航天领域中的应用[J].航天器环境工程, 2011, 28(2): 103-109.DING Wenjiang, FU Penghuai, PENG Liming, et al. Advanced magnesium alloys and their applications in aerospace[J]. Spacecraft Environment Engineering, 2011, 28(2): 103-109.

[4] 丁文江, 吴玉娟, 彭立明, 等. 高性能镁合金研究及应用的新进展[J]. 中国材料进展, 2010, 29(8): 37-45, 36.DING Wenjiang, WU Yujuan, PENG Liming,et al. Research and application development of advanced magnesium alloys[J]. Materials China,2010, 29(8): 37-45, 36.

[5] HIRSCH J, AL-SAMMAN T. Superior light metals by texture engineering: Optimized aluminum and magnesium alloys for automotive applications[J]. Acta Materialia, 2013, 61(3):818-843.

[6] MORDIKE B L, EBERT T. Magnesium Properties—applications—potential[J]. Materials Science and Engineering: A, 2001, 302(1): 37-45.

[7] JOOST W J, KRAJEWSKI P E.Towards magnesium alloys for high-volume automotive applications[J]. Scripta Materialia,2017, 128: 107-112.

[8] DENG D Y, CHENG R J, JIANG B, et al. The main strengthening phases transformation and their strengthening mechanisms in as-cast Mg-Gd-(Y)-Zn alloys: A review[J]. Journal of Alloys and Compounds, 2023, 968: 171782.

[9] 张汉铮. 基于冷金属过渡的镁合金电弧增材制造技术基础研究[D]. 石家庄: 石家庄铁道大学, 2021.ZHANG Hanzheng. Basic research on arc additive manufacturing technology of magnesium alloy based on cold metal transition[D].Shijiazhuang: Shijiazhuang Tiedao University,2021.

[10] 何京文, 王国庆, 田彩兰, 等. 电弧增材制造ZL114A铝合金工艺调控[J]. 航天制造技术, 2018(6): 35-37.HE Jingwen, WANG Guoqing, TIAN Cailan, et al. Technical adjusting of wire arc additive manufactured ZL114A aluminum alloy[J].Aerospace Manufacturing Technology, 2018(6):35-37.

[11] 李权, 王福德, 王国庆, 等. 航空航天轻质金属材料电弧熔丝增材制造技术[J].航空制造技术, 2018, 61(3): 74-82, 89.LI Quan, WANG Fude, WANG Guoqing,et al. Wire and arc additive manufacturing of lightweight metal components in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2018, 61(3): 74-82, 89.

[12] 郄默繁, 何长树, 李送斌, 等. 电弧增材制造Al-Zn-Mg-Cu合金组织与性能的研究[J]. 航天制造技术, 2023(5): 28-33.QIE Mofan, HE Changshu, LI Songbin, et al.Study on the microstructure and properties of Al-Zn-Mg-Cu alloy produced by wire-arc additive manufacturing[J]. Aerospace Manufacturing Technology, 2023(5): 28-33.

[13] ZHANG C, GAO M, ZENG X Y.Workpiece vibration augmented wire arc additive manufacturing of high strength aluminum alloy[J].Journal of Materials Processing Technology, 2019,271: 85-92.

[14] ZHOU Y H, LIN X, KANG N, et al. Influence of travel speed on microstructure and mechanical properties of wire + arc additively manufactured 2219 aluminum alloy[J]. Journal of Materials Science & Technology, 2020, 37: 143-153.

[15] LIN Z D, SONG K J, YU X H. A review on wire and arc additive manufacturing of titanium alloy[J]. Journal of Manufacturing Processes, 2021,70: 24-45.

[16] XU X F, GANGULY S, DING J L, et al. Enhancing mechanical properties of wire + arc additively manufactured INCONEL 718 superalloy through in-process thermomechanical processing[J]. Materials & Design, 2018, 160:1042-1051.

[17] 倪加明, 刘思余, 陈梦凡, 等. 熔积电流对镁合金CMT熔丝增材成形特征的影响[J]. 电焊机, 2021, 51(8): 128-133, 181.NI Jiaming, LIU Siyu, CHEN Mengfan,et al. Effect of deposition current on forming characteristics of CMT wire arc additive manufactured magnesium alloy[J]. Electric Welding Machine, 2021, 51(8): 128-133, 181.

[18] FANG X W, YANG J N, WANG S P,et al. Additive manufacturing of high performance AZ31 magnesium alloy with full equiaxed grains: Microstructure, mechanical property, and electromechanical corrosion performance[J].Journal of Materials Processing Technology, 2022,300: 117430.

[19] GUO Y Y, QUAN G F, JIANG Y L, et al. Formability, microstructure evolution and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy using gas tungsten arc welding[J]. Journal of Magnesium and Alloys, 2021, 9(1): 192-201.

[20] GUO Y Y, PAN H H, REN L B, et al.Microstructure and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy [J]. Materials Letters, 2019, 247: 4-6.

[21] MA D, XU C J, SUI S, et al.Microstructure evolution and mechanical properties of wire arc additively manufactured Mg-Gd-YZr alloy by post heat treatments [J]. Virtual and Physical Prototyping, 2023, 18(1): e2225492.

[22] MA D, XU C J, QI Y S, et al.Microstructural evolution and mechanical properties of Mg-8.1Gd-2.6Y-0.7Zn-0.5Zr alloy by multi-layer wire arc additive manufacturing[J].Journal of Materials Research and Technology,2023, 27: 6974-6983.

[23] TAWFIK M M, NEMAT-ALLA M M, DEWIDAR M M. Effect of travel speed on the properties of Al-Mg aluminum alloy fabricated by wire arc additive manufacturing[J]. Journal of Materials Engineering and Performance, 2021,30(10): 7762-7769.

[24] ZHANG P L, JIA Z Y, YAN H, et al. Effect of deposition rate on microstructure and mechanical properties of wire arc additive manufacturing of Ti-6Al-4V components[J]. Journal of Central South University, 2021, 28(4): 1100-1110.

[25] 李扬欣. 稀土镁合金中的长周期堆垛有序结构相及其对组织与性能的影响[D].上海: 上海交通大学, 2014.LI Yangxin. Long-period stacking ordered structural phases in rare earth magnesium alloys and their effects on microstructure and properties[D].Shanghai: Shanghai Jiao Tong University, 2014.

[26] TONG X, WU G H, EASTON M A,et al. Microstructural evolution and strengthening mechanism of Mg-Y-RE-Zr alloy fabricated by quasi-directed energy deposition[J]. Additive Manufacturing, 2023, 67: 103487.

[27] CAO Q H, ZENG C Y, QI B J, et al. Excellent isotropic mechanical properties of directed energy deposited Mg-Gd-Y-Zr alloys via establishing homogeneous equiaxed grains embedded with dispersed nano-precipitation[J].Additive Manufacturing, 2023, 67: 103498.

[28] 石寅晖, 李洁, 刘坤, 等. 铝合金电弧熔丝增材制造的冶金缺陷研究现状与展望[J]. 材料热处理学报, 2023, 44(6): 1-10.SHI Yinhui, LI Jie, LIU Kun, et al. Research progress and prospect of metallurgical defects in wire arc additive manufacturing of aluminum alloys[J]. Transactions of Materials and Heat Treatment, 2023, 44(6): 1-10.

[29] XU C, ZHENG M Y, CHI Y Q, et al. Microstructure and mechanical properties of the Mg-Gd-Y-Zn-Zr alloy fabricated by semicontinuous casting[J]. Materials Science and Engineering: A, 2012, 549: 128-135.