随着航空发动机推重比的提高,作为核心机关键部件的涡轮叶片普遍采用超冷却结构的单晶高温合金材料[1-2]。IC21单晶高温合金是一种新型Ni3Al基单晶合金,该合金铼元素含量较低,具有较高的比强度和较低的密度,成为我国新型涡轮叶片的重要材料[3-5]。国内外学者对Ni3Al基单晶合金成分、组织、常规性能等开展了一些研究。Ru等[6]开展了发挥金属间化合物高温稳定性和低密度优势、目标服役温度≥1150 ℃的新型Ni3Al基单晶合金的合金化研究,结果表明,通过适当增加Al和Ta的含量,并结合固溶热处理消除初生大块Ni3Al相,可有效提高Ni3Al相的回熔温度。白洁莹[7]研究了稀土元素Ce与Dy对IC21单晶高温合金抗氧化性能的影响,Ce质量分数约为0.005%时,合金达到完全抗氧化级。以上相关研究并未涉及IC21单晶高温合金工程制造关键技术突破方面。

由于单晶高压涡轮叶片结构复杂,叶片铸造热处理后容易产生再结晶,气膜孔加工过程中容易产生重熔层、微裂纹等缺陷,以及发动机工作时叶片要受到交变载荷、热腐蚀、高温氧化和机械磨损多种作用的影响,叶片基体最容易产生疲劳裂纹损伤[8]。而绝大多数叶片叶身表面涂敷不导电的热障涂层,如何准确检测涡轮叶片的结构完整性和状态,及时发现带涂层涡轮叶片结构可能存在的危害缺陷,成为无损检测领域研究的一个热点[9-11]。涡流传感技术由于具有非接触、检测速度快、可靠性高、对所有导电材料都适用等优势,被引入到航空无损检测领域。张国才等[12]采用仿形涡流技术检测叶片前缘不同类型缺陷。张海兵等[13]仿真分析了覆有涂层的涡流检测方法,并进行了缺陷检测概率分析。张丽攀等[14]研究了不同涡流工艺参数对无涂层叶片检测结果的影响,并进行了试验验证。为提高检测效率,宋凯等[15]仿真研究了阵列涡流检测叶片裂纹的信号特征,结果可指导叶片的工程实践检测。以上研究主要聚焦于仿真和无涂层叶片试验,关于复杂曲面带热障涂层单晶涡轮叶片服役后有效的工程检测方法未见到公开报道。

通常新结构、新材料涡轮叶片的成熟应用涉及多项考核性试验和探索性无损检测[16],目的是摸索出新材料叶片结构中的设计问题、生产研制中的不足及危害缺陷的有效检出方法。本文通过自行设计的检测探头,利用搭建的涡流检测系统研究了带热障涂层叶片不同深度缺陷阻抗幅值变化,对IC21单晶叶片试车后叶盆气膜孔附近出现的裂纹缺陷信号进行有效识别,进而通过失效分析手段对裂纹的性质和损伤模式进行分析,揭示叶片原始加工中急需解决的问题,并以此为依据提出相应的改进建议,以避免此问题的再次发生。

1 材料与生产工艺

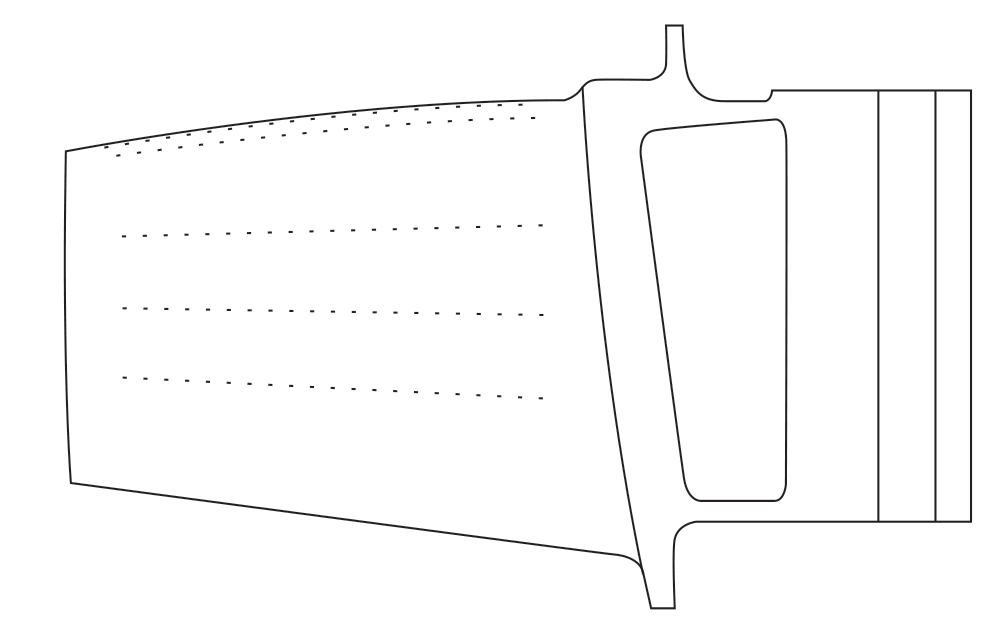

高压涡轮叶片材料为IC21单晶高温合金,其化学成分见表1。叶片示意图如图1所示,主要制造工艺为:定向凝固→脱壳脱芯→铸态检查→热处理→机械加工 (气膜孔等)→涂层→检测与检验。利用X射线检查仪测试叶片精铸件的结晶取向,[111]结晶取向与叶片精铸件主应力轴的偏离应不大于相关标准规定角度。

图1 高压涡轮叶片示意图

Fig.1 Diagram of the high-pressure turbine blade

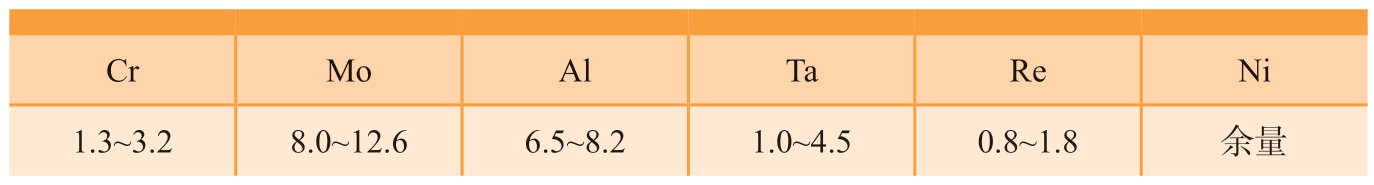

表1 IC21单晶高温合金化学成分( 质量分数)

Table 1 Chemical compositions of IC21 single crystal superalloy (mass fraction) %

Cr Mo Al Ta Re Ni 1.3~3.2 8.0~12.6 6.5~8.2 1.0~4.5 0.8~1.8 余量

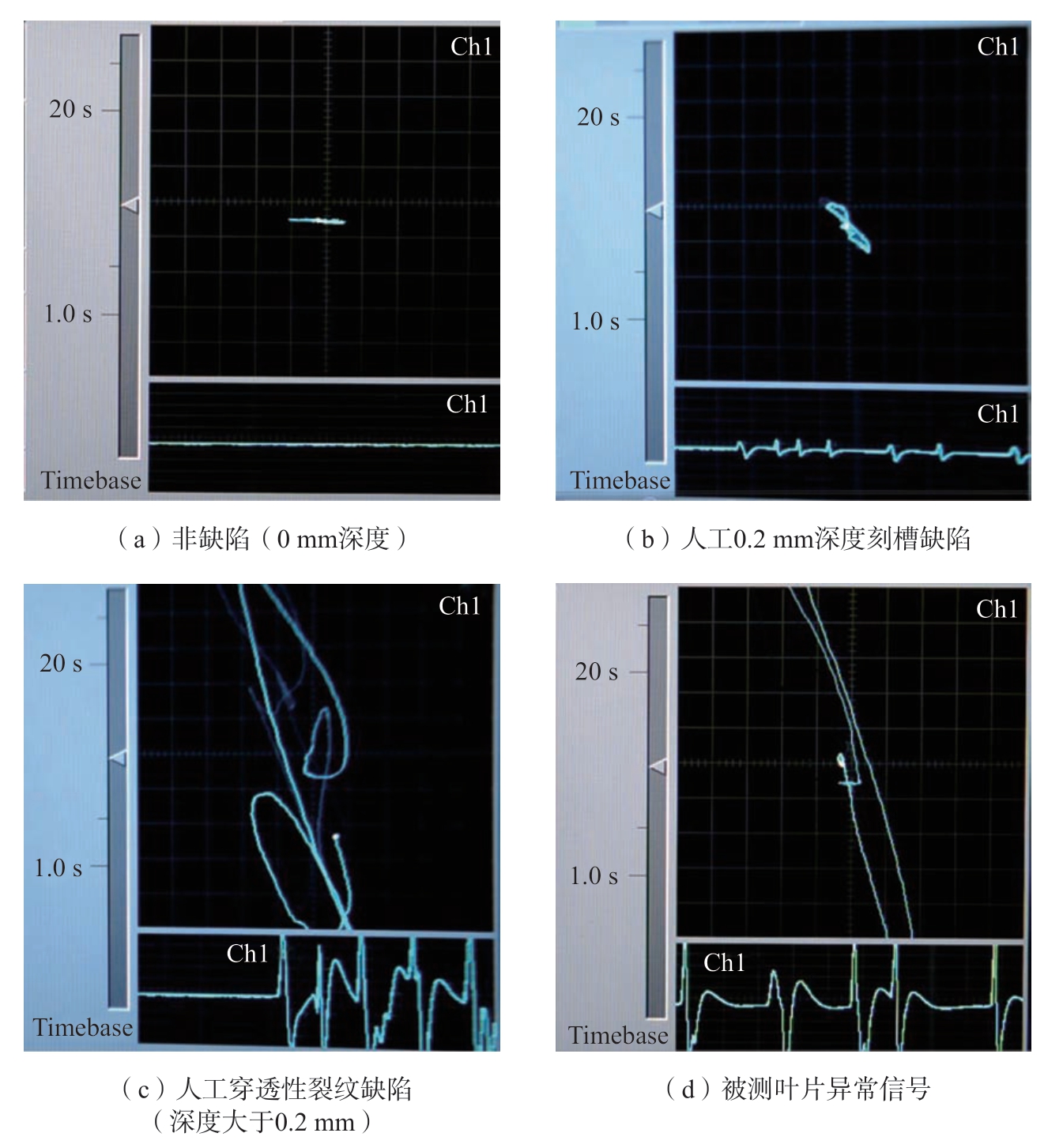

2 涡流检测

当激励线圈中通以一定频率的正弦交变电流时,会在空间激发一定波长的周期性交变磁场,在这一磁场的作用下从被测叶片基体材料中感应出涡流,涡流场继而产生二次磁场[17]。利用传感器探测叶片基体表面缺陷的理论依据:尺寸和方向不同的表面缺陷对金属中感应涡流的扰动作用不同,产生不同的依赖于涡流场的二次磁场,因而不同缺陷对叠加磁场的影响可以通过传感器的输出量 (阻抗信号)变化反映出来。通过自行设计的GMR高磁阻传感器检测探头,设定检测频率3.9 MHz、Y/X总增益47.0/33.0,利用搭建的涡流检测系统对不同状态的叶片涂敷热障涂层区域进行检测,检测结果如图2所示,其中左侧为参数设定部分,右侧下方波形为阻抗图,右侧上方8字形信号为经各滤波器、放大器处理后的阻抗信号,其中波形变化与阻抗信号变化相互对应,横向X轴为实部分量,即归一化电阻,纵向Y轴为虚部分量,即归一化感抗,此系统中以Y向幅值变化量区分缺陷。随着缺陷深度增加,阻抗信号幅值增加,当裂纹穿透叶片基体壁厚时,阻抗信号幅值达到最大。在图3所示叶盆气膜孔周围发现异常检测信号。通过非缺陷、人工0.2 mm深度刻槽缺陷、人工穿透性裂纹缺陷的Y向幅值检测结果对比可知,被检高压涡轮叶片涡流异常信号为裂纹缺陷。研制的涡流探头具有较高的灵敏度,能实现复杂曲面带热障涂层高压涡轮叶片试件预制缺陷的准确检测。

图2 高压涡轮叶片涡流检测结果

Fig.2 Eddy current testing results of high-pressure turbine blade

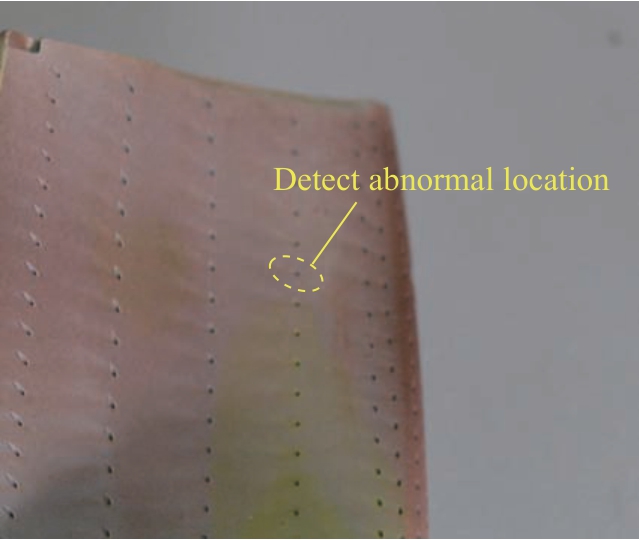

图3 高压涡轮叶片涡流信号异常位置

Fig.3 Abnormal signal location of highpressure turbine blade

3 失效分析

3.1 外观检查

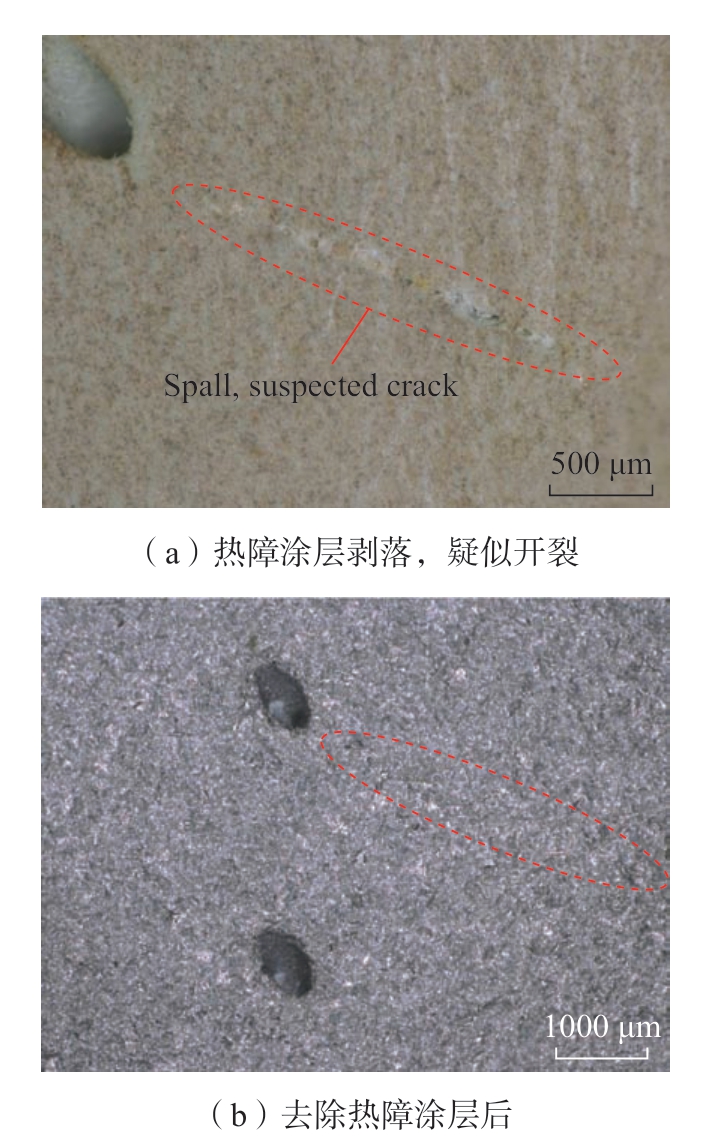

对涡流信号异常区域进行视频显微镜观察,该叶片叶身涂层表面呈浅黄色,相对完好,无明显打伤痕迹,涡流信号显示处热障涂层局部存在剥落和疑似开裂现象,并未扩展至气膜孔的孔口,典型外表面宏观形貌如图4(a)所示。为了研究异常信号可能产生的结构损伤,采取吹沙的方式去除叶片外表面热障涂层,再利用视频显微镜对涡流异常信号显示位置进行观察,未见明显裂纹显示,形貌如图4(b)所示。

图4 涡流信号异常区域叶片外表面宏观形貌

Fig.4 Macromorphology of outer surface blade in abnormal eddy current signal area

3.2 解剖分析

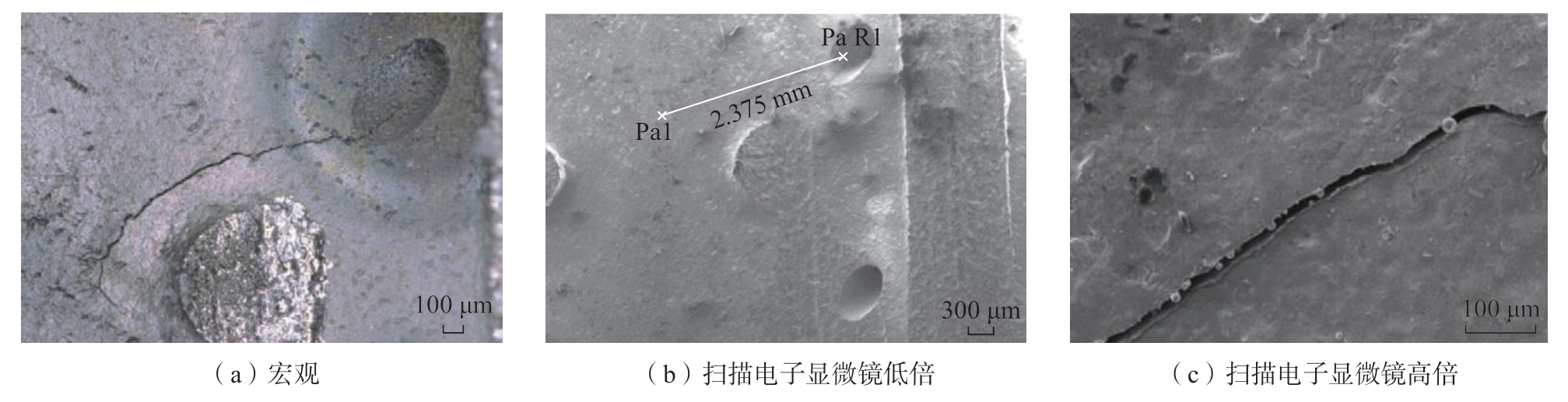

通过以上外表面检查分析,结果表明除了热障涂层疑似开裂外,未见明显的结构损伤。为了进一步研究异常信号可能产生的结构损伤,采用线切割方式对叶片涡流异常信号显示位置进行解剖,分别利用视频显微镜和扫描电子显微镜观察内表面形貌特征,涡流异常信号显示位置的内表面形貌如图5所示。叶盆侧气膜孔内表面扰流柱转接R附近存在裂纹,裂纹长约2.3 mm,裂纹开口和扩展较圆润。

图5 涡流异常信号区域内表面形貌

Fig.5 Surface morphology of the inner surface in abnormal eddy current signal area

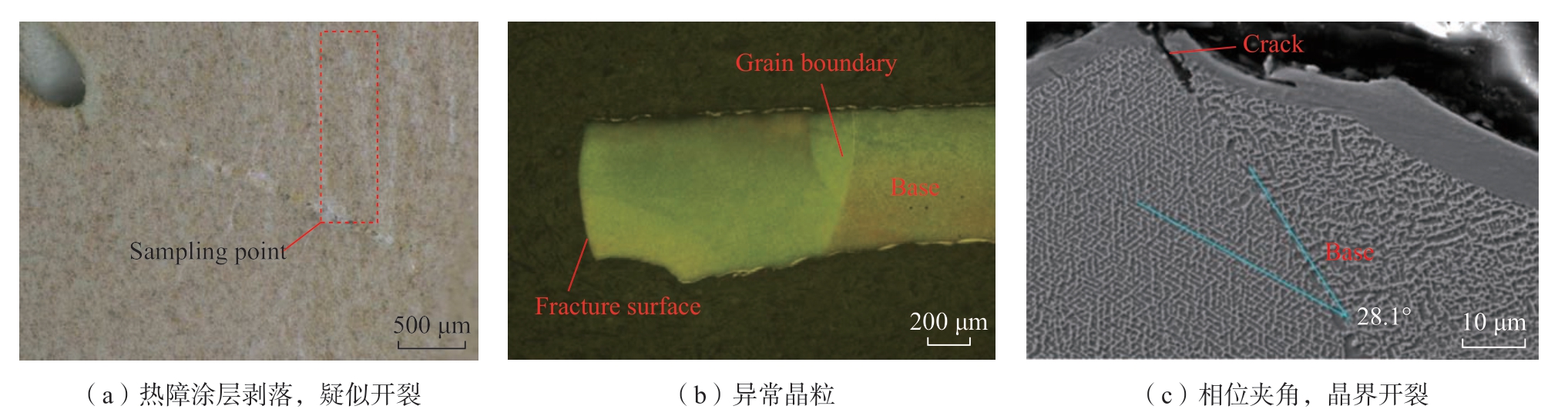

3.3 金相检查

垂直于高压涡轮叶片裂纹断口截取金相试样,如图6(a)所示,磨制抛光腐蚀后进行金相组织观察。在距断口1.2 mm内存在与叶片单晶取向不一致的“晶粒”显示,晶界圆滑,呈圆弧形态特征,晶界贯穿壁厚,如图6(b)所示。在扫描电子显微镜下观察,晶界界面清晰,晶界中析出小块状析出相,晶粒内γ'相与基体γ'相取向夹角约为28°,不符合标准中最小取向夹角要求,还可见内壁处的晶界有开裂形貌,基体组织γ'相保持良好的立方化,如图6(c)所示。

图6 开裂叶片截面金相组织

Fig.6 Metallographic structure of the longitudinal section of the crack blade

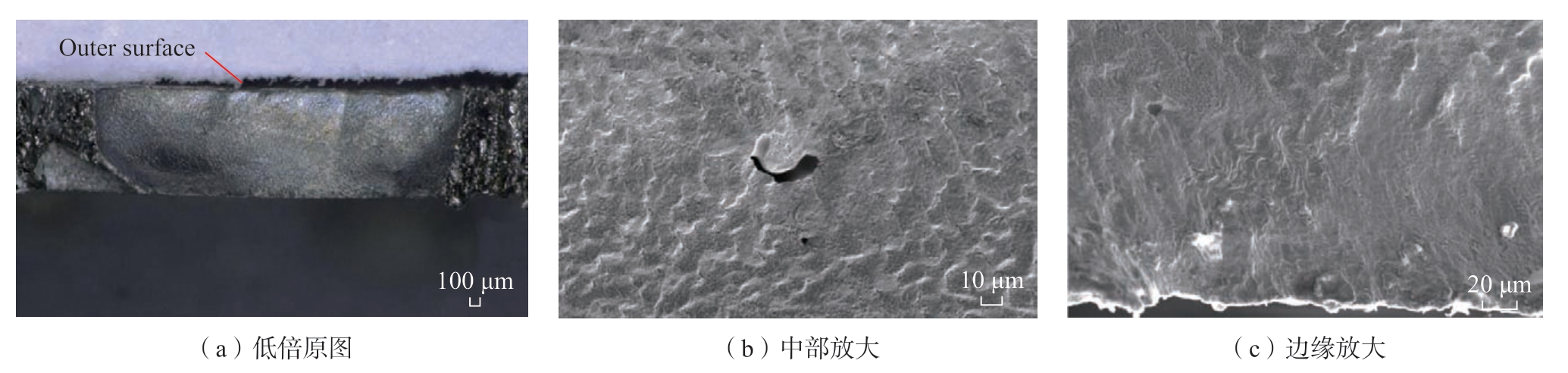

3.4 断口分析

将裂纹断口打开,涡流异常信号显示处的裂纹断口宏观形貌如图7(a)所示。裂纹断口较平滑、圆润,呈高温氧化色,未见明显的疲劳弧线等疲劳特征。利用扫描电子显微镜对裂纹断口进行观察,形貌如图7(b)和 (c)所示,断口较光滑,局部可见显微疏松,呈颗粒形貌,与原始铸造表面类似,未见明显的单晶断裂特征。结合裂纹在内表面的形貌特征和断口解剖判断,此裂纹为原始再结晶缺陷。

图7 裂纹断口形貌

Fig.7 Macromorphology of the crack fracture

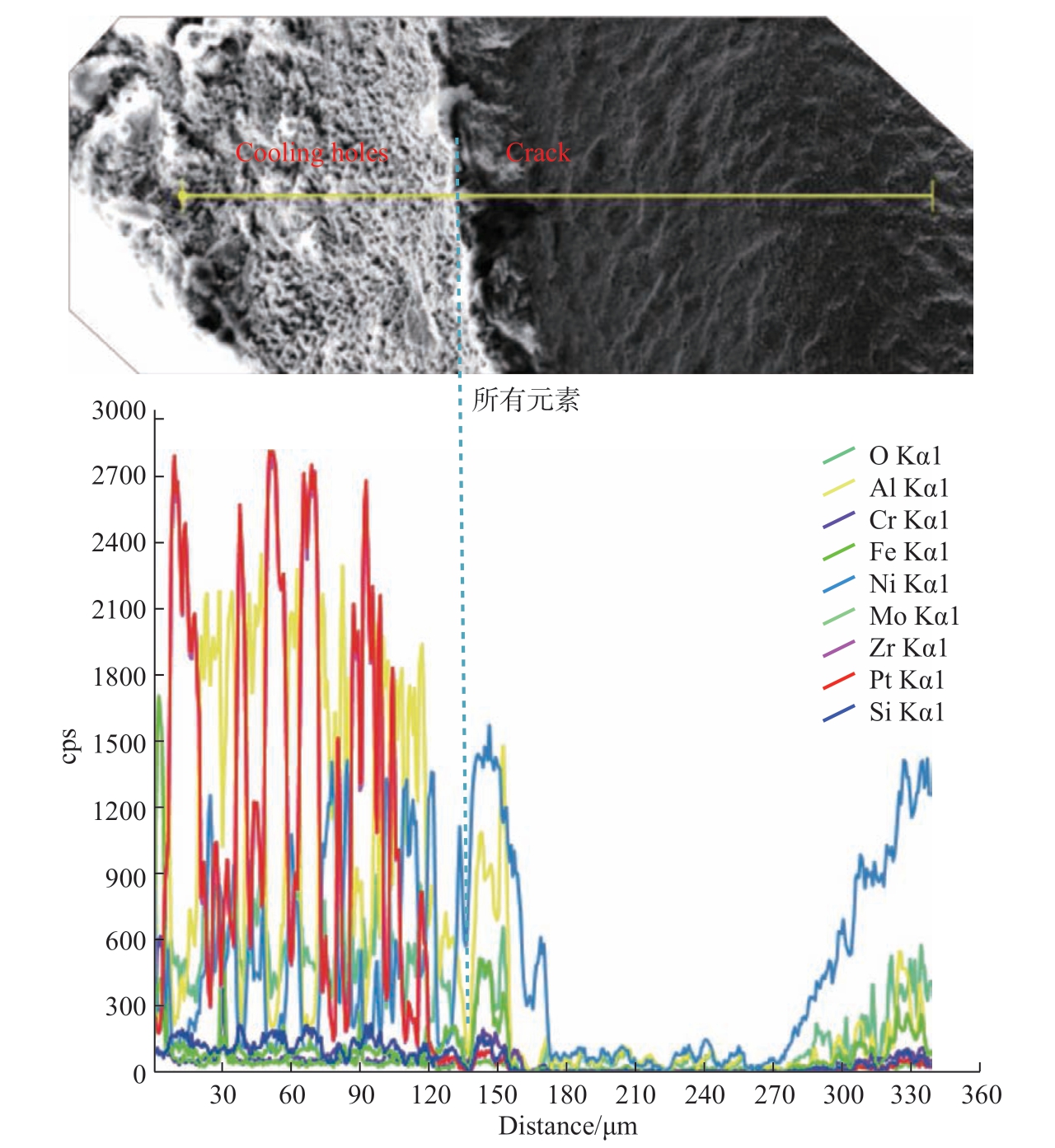

3.5 成分分析

对叶片裂纹断口及附近表面进行能谱分析,结果如图8所示。裂纹断口氧元素含量较高,表明断口经过一定程度氧化;断口靠近表面含有一定的Zr、Pt、Al元素 (应为涂层),沿基体内部方向Al元素有一定扩散,而Zr、Pt元素扩散不明显,进一步说明该原始缺陷在叶片渗铝工艺之前已经产生,裂纹开口较小,密封性较好。

图8 裂纹断口及附近表面能谱分析结果

Fig.8 Result of energy spectrum analysis of crack fracture and its adjacent surface

4 分析与讨论

所设计的高磁阻涡流检测探头具有较高的灵敏度,小尺寸的传感器前端能够保证传感器有效贴合于存在一定曲率的叶片表面。利用搭建的涡流检测平台获得了带热障涂层单晶涡轮叶片不同深度缺陷阻抗幅值变化规律,确定被检高压涡轮叶片涡流异常信号为裂纹缺陷,验证了涡流方法对带涂层单晶涡轮叶片微小裂纹检出的有效性。

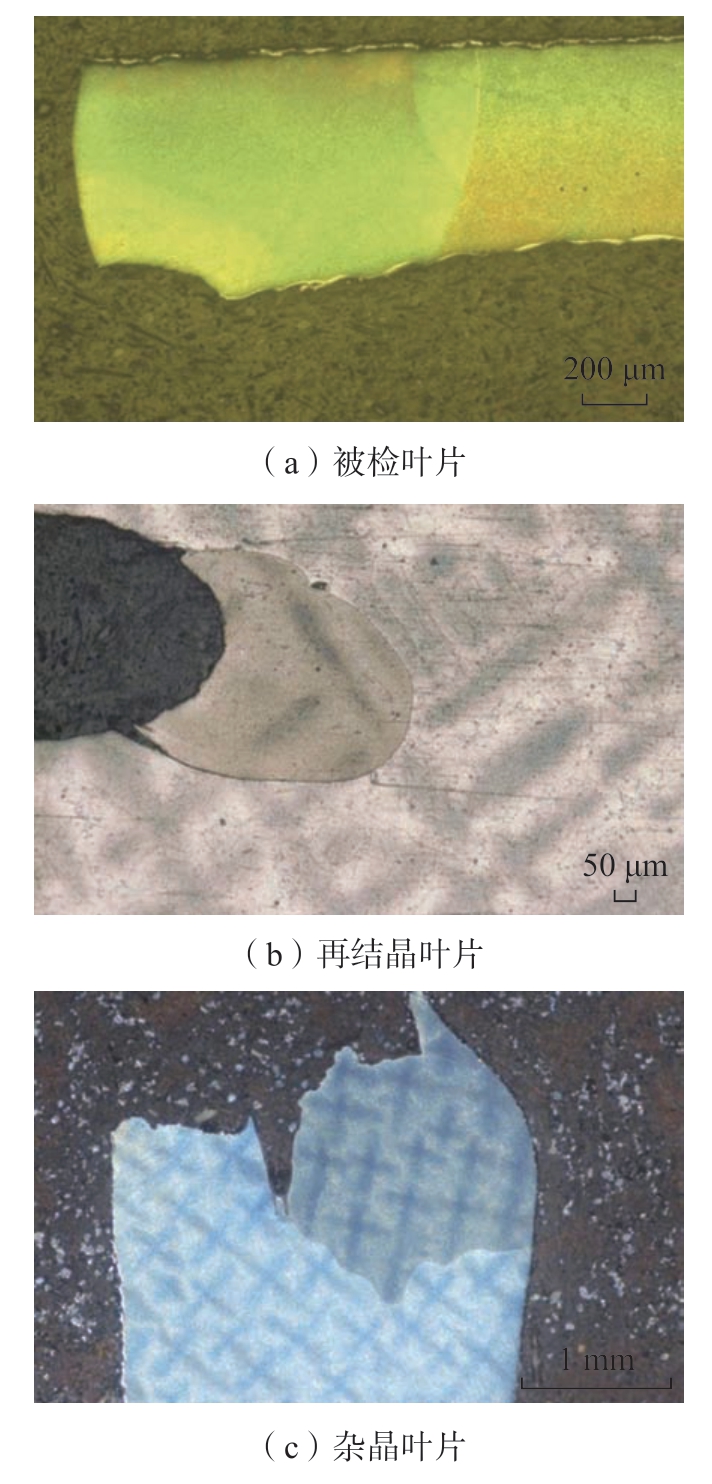

针对IC21单晶高压涡轮叶片,从宏观形貌、去除热障涂层后表面、内腔完整性、组织、断口、能谱等进行分析,结果表明,叶片裂纹存在单晶取向不一致的“晶粒”显示和贯穿壁厚的晶界,单晶叶片的完整性缺陷中,显微组织取向差存在有两种情况,即杂晶和再结晶。对单晶叶片再结晶与杂晶的晶界形貌进行对比,如图9所示,再结晶的晶界平直、圆滑,杂晶的晶界为原始枝晶界面、枝晶夹角较大、界面较弯折尖锐,综合认为涡流检出的高压涡轮叶片裂纹为原始再结晶缺陷导致的裂纹。

图9 金相组织对比

Fig.9 Metallographic structure comparison

单晶高温合金经过标准热处理后基体主要由γ相、γ'相及γ + γ'共晶组成,整个晶体无晶界。当变形应力集中导致表面局部能量较高,进而在后续加热过程中达到一定温度时,单晶合金发生γ'相溶解,溶解后极易在γ相溶解区形成胞状结构[18],当加热温度达到或超过固溶温度时,会形成等轴晶形式再结晶。被检裂纹叶片基体组织γ'相保持良好的立方化,说明叶片在使用过程中未经历超温作用,由此可知等轴再结晶只能是叶片经原始生产热处理工艺后形成的。通常情况下,再结晶的发生主要受存储能总量的控制。存储能是再结晶形核及长大的驱动力,在热激活作用下,通过微观结构演化释放能量,即发生再结晶。一般来说,塑性变形量越高,再结晶越容易发生[19-20]。同时,高的塑性变形量可以提供较大的再结晶晶界推移速率,同时还能增大形核概率,使得再结晶能够在较短时间内完成。

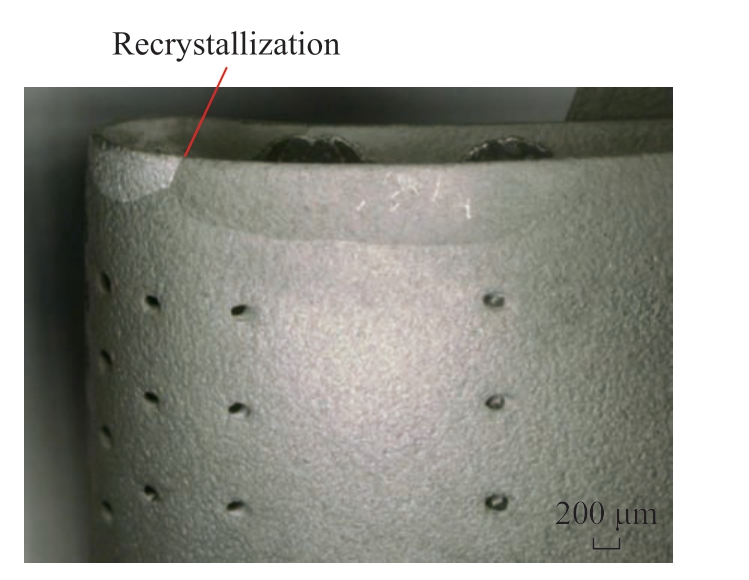

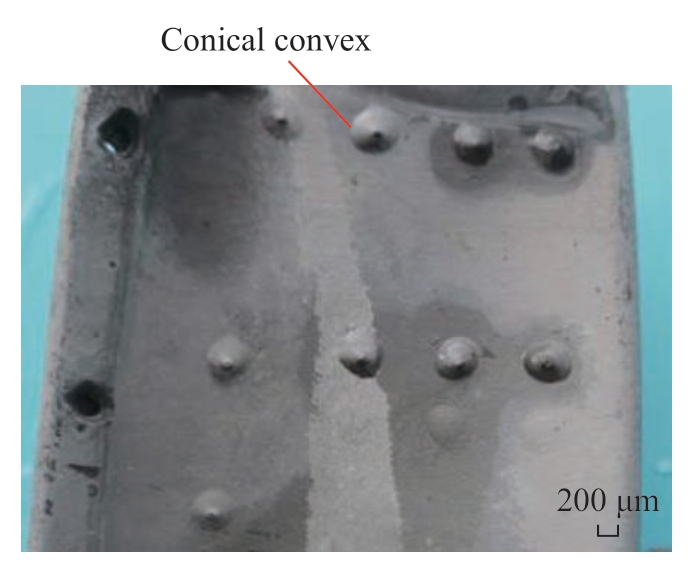

为了深入研究再结晶产生机理,采用低倍腐蚀方法对叶片表面进行腐蚀处理,结果显示在叶尖、叶中截面还存在再结晶缺陷,如图10所示。由工艺分析可知,制备单晶空心叶片毛坯时,为了防止定向凝固过程中陶瓷型芯承受高温 (浇铸温度/陶瓷型壳温度),高温度梯度的热冲击,以及合金熔体浇注、充填、凝固、收缩带来的应力作用产生挠曲变形,导致叶片漏芯或者壁厚偏离报废,工程上在单晶模组组合时,在蜡膜关键部位设置定位点,在定位点沿蜡膜外表面插入铂铑丝,其完全穿过蜡膜壁厚抵达内部陶瓷型芯表面,通过一端与陶瓷型芯接触,另一端被陶瓷型壳包络,实现对陶瓷型芯的定位。本叶片浇注后,在拉晶冷却过程中,叶片安扎铂铑丝位置的锥形凸起 (见图11)处金属液与叶身位置金属收缩率不同,待叶片完全凝固后,该位置内部会存在局部结构应力,若芯撑和热处理工艺不匹配,则易导致热处理后叶片在芯撑处的表面形成再结晶。单晶叶片浇注完成后,会进行系列的后处理、组织、冶金质量和型面尺寸的检测,以获得合格毛坯。再结晶检验时单晶叶片质量控制必须的工序环节,即低倍腐蚀后目视检测,是目前最有效且快捷的方法。针对涡流信号异常叶片叶身上再结晶晶粒未检出的情况,工艺复查表明,未明确要求抛修安扎金属芯撑的锥形凸起,腐蚀检查时,铸件表面存在一定起伏,影响了再结晶缺陷的检测识别。针对以上问题,可增加预抛修工序内容,将叶片叶身上的金属芯撑及锥形凸起抛修去除,凸起部位与叶型光滑转接;再进行吹砂后腐蚀,更加准确检验金属芯撑凸起位置处是否产生再结晶缺陷。

图10 叶片局部低倍腐蚀形貌

Fig.10 Local low-power corrosion morphology of the crack blade

图11 铸件锥形凸起

Fig.11 Conical convex of the casting

5 结论

(1)搭建的涡流检测平台对带热障涂层单晶涡轮叶片叶身缺陷有较好的检测效果,随着缺陷深度增加,涡流阻抗信号幅值增加,当裂纹穿透叶片基体壁厚时,阻抗信号幅值达到最大。该平台有效检出了2.3 mm长、1.0 mm深裂纹缺陷,可以满足带热障涂层单晶涡轮叶片类小曲率零件的缺陷检测要求。

(2)被检IC21高压涡轮叶片裂纹断口呈颗粒形貌,与原始铸造表面类似,未见明显的单晶断裂特征。金相组织分析证实裂纹为原始再结晶缺陷导致的开裂。叶片工艺未明确要求抛修铸件的锥形凸起,影响了腐蚀检验时对再结晶缺陷的检测识别,这是导致该涡轮叶片开裂的主要原因。

(3)叶片基体组织γ'相保持良好的立方化,表明叶片在使用过程中未经历超温作用。建议进行适当铸造和检测工艺优化,避免原始再结晶缺陷产生和漏检;气膜孔存在打孔损伤现象,建议优化打孔工艺。

[1] ZHANG B, LIU C K, ZHOU J Y, et al. Dynamic recrystallization of single-crystal nickel-based superalloy[J]. Transactions of Nonferrous Metals Society of China, 2014,24(6): 1744-1749.

[2] ZHANG H, XU Q Y, LIU B C.Numerical simulation and optimization of directional solidification process of single crystal superalloy casting[J]. Materials, 2014, 7(3): 1625-1639.

[3] 赵海根, 李树索, 裴延玲, 等. Ni3Al基单晶合金IC21的微观组织及力学性能[J].金属学报, 2015, 51(10): 1279-1287.ZHAO Haigen, LI Shusuo, PEI Yanling, et al. Microstructure and mechanical properties of Ni3Al-based single crystsal alloy IC21[J]. Acta Metallurgica Sinica, 2015, 51(10): 1279-1287.

[4] 宫声凯, 尚勇, 张继, 等. 我国典型金属间化合物基高温结构材料的研究进展与应用[J]. 金属学报, 2019, 55(9): 1067-1076.GONG Shengkai, SHANG Yong, ZHANG Ji, et al. Application and research of typical intermetallics-based high temperature structural materials in China[J]. Acta Metallurgica Sinica,2019, 55(9): 1067-1076.

[5] AI C, LI S S, ZHANG H, et al. Effect of withdrawal rate on microstructure and lattice misfit of a Ni3Al based single crystal superalloy[J].Journal of Alloys and Compounds, 2014, 592:164-169.

[6] RU Y, ZHANG H, PEI Y L, et al.Improved 1200 ℃ stress rupture property of single crystal superalloys by γ'-forming elements addition[J]. Scripta Materialia, 2018, 147: 21-26.

[7] 白洁莹.稀土元素Ce与Dy对IC21单晶合金抗氧化性能的影响[D].北京:北京航空航天大学, 2017.BAI Jieying. Effects of Ce and Dy on oxidation resistance of the IC21 superalloy[D].Beijing: Beihang University, 2017.

[8] 马健, 李世峰, 何爱杰, 等. DD6单晶涡轮叶片缘板裂纹与再结晶研究[J]. 航空动力学报, 2012, 27(5): 1068-1073.MA Jian, LI Shifeng, HE Aijie, et al.Platform crack and recrystallization of DD6 single crystal turbine blade[J]. Journal of Aerospace Power, 2012, 27(5): 1068-1073.

[9] 于霞, 张卫民, 邱忠超, 等. 飞机发动机叶片缺陷的差激励涡流传感器检测[J]. 北京航空航天大学学报, 2015, 41(9): 1582-1588.YU Xia, ZHANG Weimin, QIU Zhongchao,et al. Differential excitation eddy current sensor testing for aircraft engine blades defect[J].Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(9): 1582-1588.

[10] 张晨昕, 姚松, 李雄兵, 等. 基于超声声速法的镍基单晶材料晶体取向评价[J].航空学报, 2022, 43(7): 425431.ZHANG Chenxin, YAO Song, LI Xiongbing,et al. Measuring crystallographic orientation of Ni-based single-crystal materials using ultrasonic velocity method[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(7): 425431.

[11] 陈新, 郑林, 张津, 等. 定向结晶叶片内部晶体取向无损测定研究[J]. 失效分析与预防, 2022, 17(4): 254-259, 272.CHEN Xin, ZHENG Lin, ZHANG Jin, et al.Study on nondestructive measurement of internal crystal orientation in oriented crystalline blade[J].Failure Analysis and Prevention, 2022, 17(4):254-259, 272.

[12] 张国才, 谢小荣, 刘永钊, 等. 叶片前缘仿形涡流检测仿真与试验设计[J]. 航空学报, 2021, 42(2): 424678.ZHANG Guocai, XIE Xiaorong, LIU Yongzhao, et al. Simulation and experimental design of profiling eddy current detection of blade leading edge[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(2): 424678.

[13] 张海兵, 王世涛, 单柏荣. 基于CIVA的覆有涂层叶片涡流检测仿真与POD分析[J].航空制造技术, 2021, 64(12): 90-93, 101.ZHANG Haibing, WANG Shitao, SHAN Borong. Simulation and POD analysis of eddy current detection of coated blade based on CIVA[J]. Aeronautical Manufacturing Technology,2021, 64(12): 90-93, 101.

[14] 张丽攀, 宋凯, 王冲, 等. 航空发动机涡轮叶片裂纹涡流检测仿真及试验研究[J].南昌航空大学学报(自然科学版), 2018, 32(3):35-42.ZHANG Lipan, SONG Kai, WANG Chong, et al. Simulation and experimental research on the crack of the aeroengine turbine blade with eddy current testing[J]. Journal of Nanchang Hangkong University (Natural Sciences), 2018, 32(3): 35-42.

[15] 宋凯, 刘堂先, 李来平, 等. 航空发动机涡轮叶片裂纹的阵列涡流检测仿真[J].航空学报, 2014, 35(8): 2355-2363.SONG Kai, LIU Tangxian, LI Laiping, et al.Simulation on aero-engine turbine blade cracks detection based on eddy current array[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(8):2355-2363.

[16] 于霞, 张卫民, 邱忠超, 等. 基于涡流检测信号的航空发动机叶片缺陷分类与评估方法[J]. 测试技术学报, 2016, 30(2): 99-105.YU Xia, ZHANG Weimin, QIU Zhongchao,et al. Study on classifying and evaluating defects of the aviation engine blade based on eddy current detection signals[J]. Journal of Test and Measurement Technology, 2016, 30(2): 99-105.

[17] 章学铜, 李安阳, 陈立晶, 等. 基于时域和频域信号综合分析的金属探伤研究[J].机电工程, 2013, 30(3): 253-256, 266.ZHANG Xuetong, LI Anyang, CHEN Lijing,et al. Defect detection for metal plates based on time-domain signal and frequency-domain signal analysis[J]. Journal of Mechanical & Electrical Engineering, 2013, 30(3): 253-256, 266.

[18] 熊继春, 李嘉荣, 刘世忠, 等. 单晶高温合金DD6表面再结晶组织[J]. 材料工程,2009, 37(S1): 110-113.XIONG Jichun, LI Jiarong, LIU Shizhong,et al. Microstructure of surface recrystallization of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2009, 37(S1): 110-113.

[19] TIAN L X, XU C, MA C L.Recrystallization of a single crystal Ni-base superalloy in <011> and <111> orientations[J].Materials Characterization, 2017, 127: 116-120.

[20] 李忠林. 镍基单晶高温合金静态再结晶实验研究及数值模拟[D]. 北京: 清华大学, 2016.LI Zhonglin. Experimental study and numerical simulation of static recrystallization of nickel-based single crystal superalloy[D]. Beijing:Tsinghua University, 2016.