增材制造 (AM),又称3D打印,是一种全新的制造技术。区别于传统的等材和减材制造方法,增材制造技术基于三维模型(CAD模型),通过逐层堆积材料来制造产品。在过去的20多年里,增材制造技术经历了迅速发展,具有多功能性、快速原型制作和低成本的制造优势,能够制造复杂整体结构,实现几何形状的定制化制造,广泛应用于航空航天、汽车、生物医学、数字艺术、建筑等领域[1]。近年来,增材制造技术呈现指数级增长的趋势,并涌现出许多新颖的增材制造工艺,增材制造行业已经发展成为一个价值数十亿美元的产业。

连续纤维增强聚合物复合材料(CFRPCs)因其轻质高强的特点,已经成为航空航天、先进轨道交通、新能源汽车、生物医疗等领域的热门材料,尤其是航空领域。正所谓一代材料一代飞机,CFRPCs使用的占比已经成为衡量飞机先进性的重要指标之一[2]。CFRPCs在飞机上的应用具有多项关键优势,包括减轻重量、抗疲劳、耐腐蚀及增强设计灵活性,应用范围从整流罩、活动面等次承力结构,扩大到机翼、机身等主承力结构,大幅提升了飞机的竞争力[3]。研究人员不断开发新型CFRPCs材料和制造工艺,以期进一步改进飞机的设计和性能。

然而,传统的CFRPCs制造工艺需要特定的模具和工具,这些模具和工具成本高、不灵活且不适合小批量生产,限制了CFRPCs创新应用的进一步发挥[4]。增材制造的出现为CFRPCs的制造开辟了一条新途径,逐层制造方法消除了对昂贵模具的使用,带来了设计上的变革,从而满足低成本、高复杂结构CFRPCs的制备。

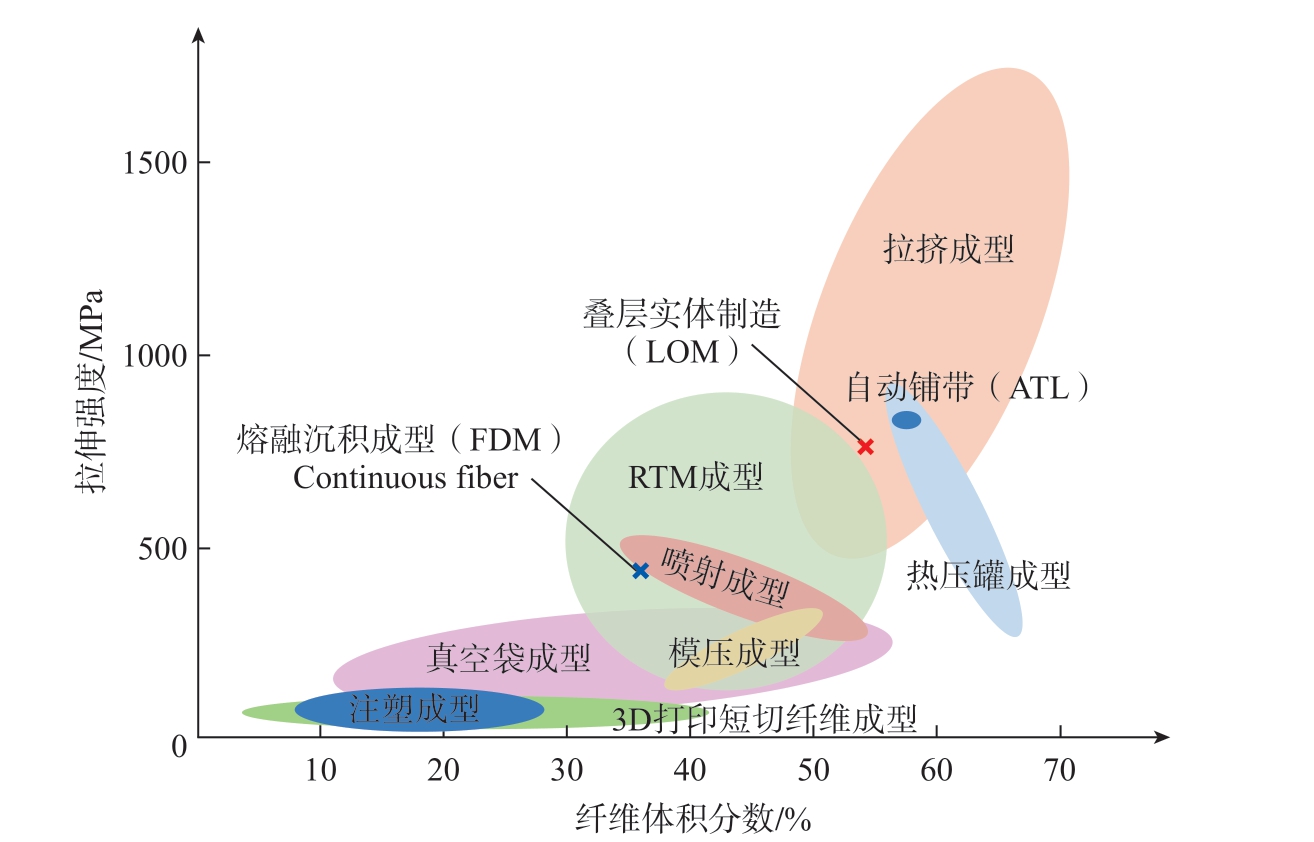

增材制造的CFRPCs(CFRPCs-AM)的力学性能虽然比纯树脂或者短切纤维增强打印制件的力学性能大幅提高,但跟传统CFRPCs制备工艺相比,其机械性能还有较大差距,如图1所示[5]。

图1 通过传统和增材制造技术制造的CFRPCs零件抗拉强度与纤维体积比[5]

Fig.1 Tensile strength versus fibe volume ratio of CFRPCs parts manufactured via various conventional and AM techniques[5]

注:常规制造技术包括拉挤成型、自动铺带(ATL)、手动铺层、树脂传递模塑(RTM)、喷涂、模压成型、注塑成型;增材制造技术包括熔融沉积成型(FDM)、叠层实体制造(LOM)和其他用于短纤维的各种增材制造技术。

本研究基于CFRPCs-AM的现状展开分析,着重介绍了CFRPCs-AM带来的设计变革、材料体系与工艺方法,提出CFRPCs-AM存在的问题,并对增材制造CFRPCs制品的性能、组织、工艺三者之间的关系进行了全面阐述。

1 增材制造技术带来的CFRPCs设计变革

在增材制造领域,设计空间的探索和利用正在推动CFRPCs整体性能的提高。增材制造为CFRPCs的设计带来了新的理念,跨越了材料、工艺和结构3个领域。每个设计领域都包含许多可变因素,可以用来优化整体性能。例如,在工艺层面,优化3D打印参数可以设计微结构特征并减少制造缺陷,从而提高CFRPCs的机械性能[6];在材料层面,选择合适的纤维和基体材料可以实现CFRPCs的协同增强,从而提高结构的综合性能[7];在结构层面上,CFRPCs-AM可以控制纤维排列和减少材料浪费,与复合材料的拓扑优化相结合,可以实现更轻、更硬的结构。

1.1 轻量化结构设计

随着增材制造技术的出现,复杂的轻量化结构变得更加经济可行,在CFRPCs-AM中,纤维增强的单元结构可以显著提高其机械强度和抗疲劳性。轻量化结构设计变量可以分为单元几何参数、单元形状和空间排列3组。

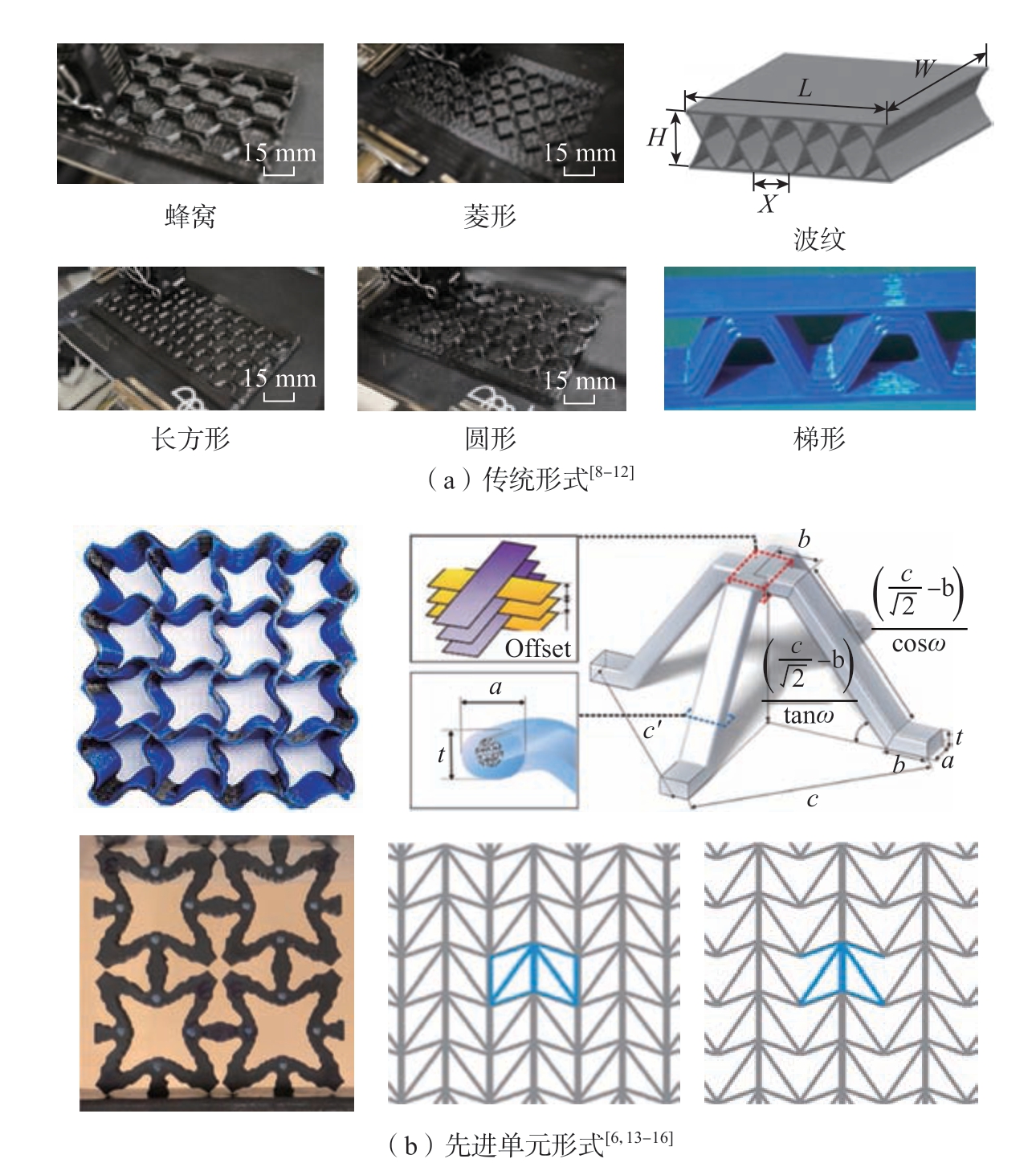

单元几何参数可以通过改变蜂窝长度、壁厚和倾角来设计。传统形式的单元形状,如矩形、圆形、蜂窝、菱形、梯形等,已被广泛用于CFRPCs单元结构设计[8–12],如图2(a)所示。研究者还探索了具有高机械性能的先进单元形状,如波纹状、箭头状、金字塔状、可重入、负泊松比单元结构[6,13–16],如图2(b)所示。

图2 CFRPCs单元结构形状

Fig.2 CFRPCs cell structures with various cell shapes

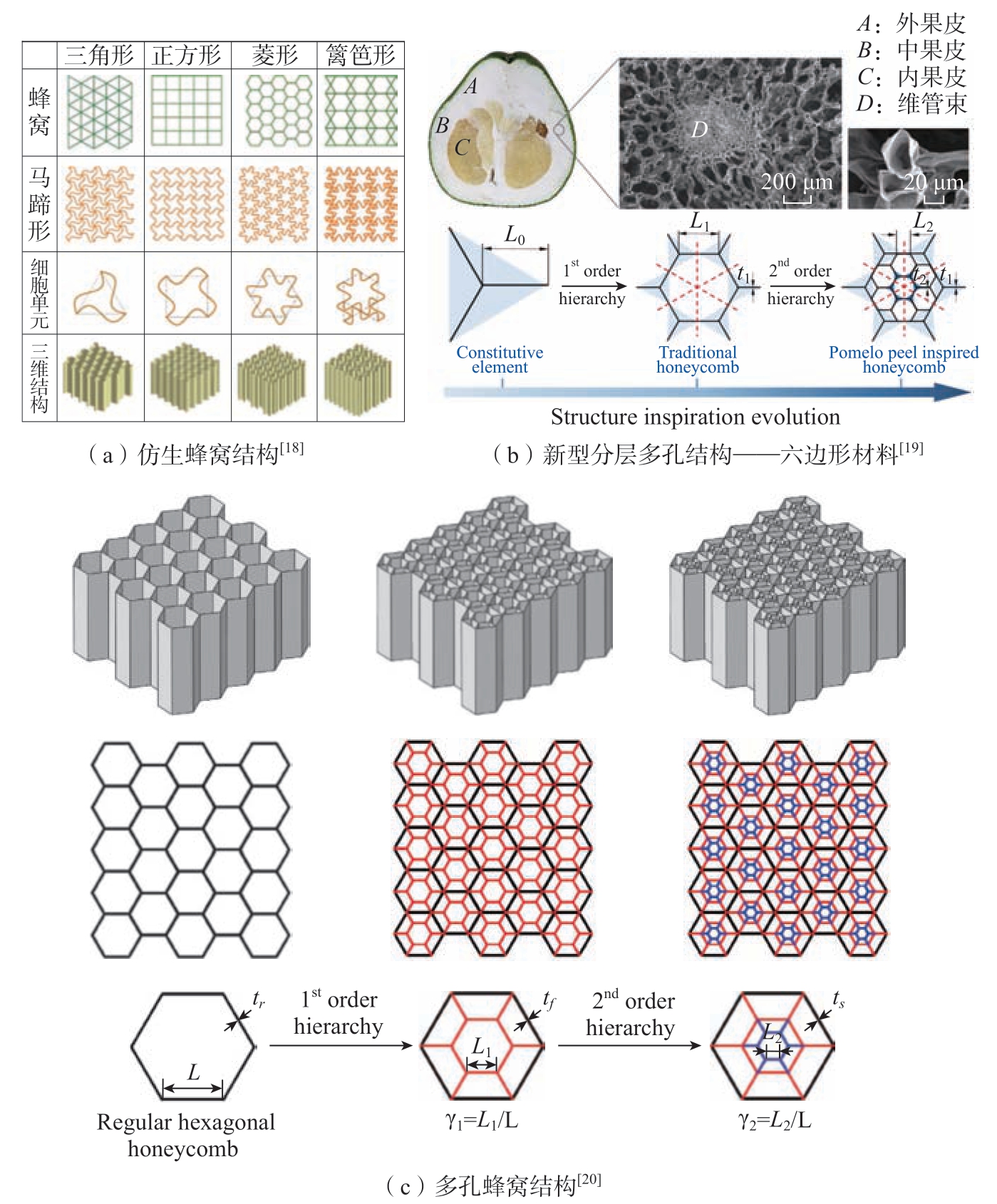

此外,还可以通过对单元结构的空间排列进行优化,提高结构和功能性能。Zeng等[12]的研究表明,单元层的数量对弯曲性能和失效模式有很大影响。Gao等[11]的研究表明,通过控制单元的空间布置,可以在指定方向上提高CFRPCs单元结构的泊松比,这对细胞单元的布置提供了新的方向,除了对传统细胞单元进行优化和应用之外,轻量化结构仿生设计也在不断发展[17]。Yang等[18]受马蹄结构特点的启发,设计了一种仿生蜂窝结构 (图3(a)),马蹄形蜂窝结构的抗压强度与传统蜂窝结构相比,提高了43.8%;Zhang 等[19]根据柚子内部结构设计了一种新型分层多孔结构 (图3(b)),与标准蜂窝结构相比,新型分层多孔结构蜂窝结构的能量吸收提高了约15%;He等[20]受蛛网结构启发,设计出多层多孔蜂窝结构 (图3(c)),可采用一级和二级的层次结构,相较于普通蜂窝结构,一级蛛网、二级蛛网等级蜂巢的比强度分别增加了62.1%、82.4%。仿生结构的引入为增材制造中设计高强度蜂窝结构提供了一种新颖的思路。

图3 高强度蜂窝结构

Fig.3 High-strength honeycomb structures

1.2 拓扑优化设计

与传统的制造方法相比,增材制造技术为CFRPCs的设计提供了更多自由度[21]。CFRPCs-AM可以控制纤维排列和减少材料浪费,与复合材料的拓扑优化相结合,可以实现更轻、更硬的结构[22]。

与轻量化设计不同,拓扑优化设计在给定的设计空间内优化材料布局,并产生更具创造性的解决方案。然而,由于其具有仿生结构和多样化的几何特征,优化设计通常难以用传统的复合材料制造技术实现[4]。

在传统制造中,具有拓扑优化几何形状的CFRPCs结构必须通过切割或钻孔等机械工艺进行加工,其中结构中的碳纤维被切断,导致出现残留缺陷的潜在风险[23]。此外,由于层压板中的纤维方向是预定义的,并且与拓扑优化的几何形状不相符,因此连续纤维的增强性能无法最大化。作为替代方案,增材制造技术可实现具有高度复杂几何形状的CFRPCs结构。

基于CFRPCs-AM的拓扑优化的主要挑战是拓扑结构和纤维取向之间的耦合。由于复合材料的各向异性,纤维取向直接决定了最大承载方向,拓扑优化是相当困难的。

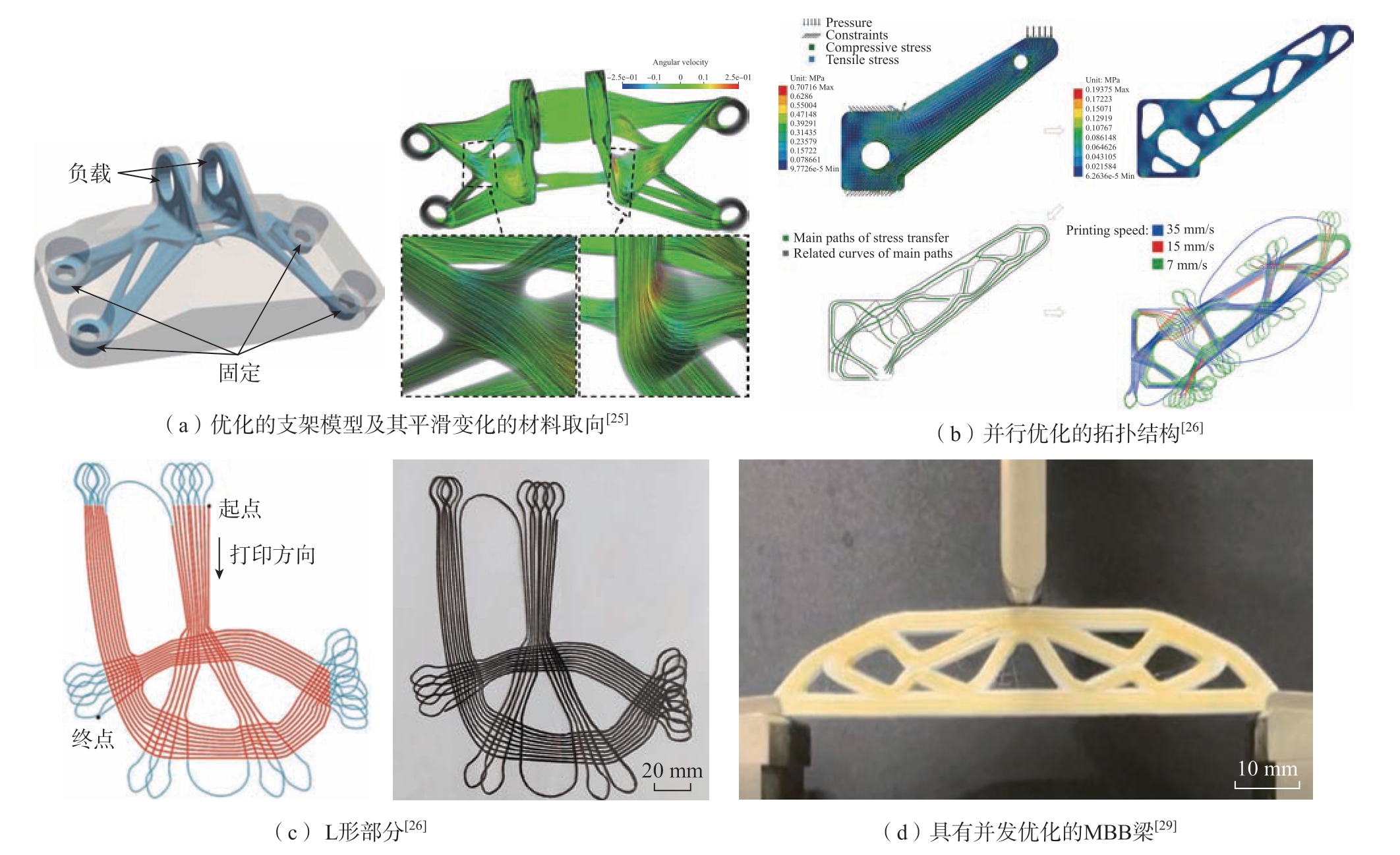

基于CFRPCs-AM的拓扑优化有顺序、并行两种求解方式。对于顺序方法,通过有限元分析等数值工具进行分析,以确定给定荷载条件下的主应力,然后将分析结果作为判断纤维取向的标准。例如,Li等[24]提出了一种称为路径设计的两步法,该方法首先使用各向同性材料减除(SIMP)的方法对结构进行优化,然后填充考虑应力状态的增强纤维。Schmidt等[25]提出了一种灵敏度驱动方法,用于生成具有光滑空间变化取向的各向同性纤维增强结构,如图4(a)所示。所谓并行优化,就是同时考虑纤维取向和拓扑结构两个变量进行优化,图4(b)显示了基于并行方法优化的CFRPCs拓扑结构[26]。例如,Safonov[27]利用动态系统方法寻找密度分布,并利用一种方法将纤维方向与主应力方向对齐。

图4 拓扑优化结构示意图

Fig.4 Schematic diagram of topology optimization structures

Wang等[26]在3D打印CFRPCs的应力矢量追踪算法下开发了一种负载相关路径规划方法,沿负载传输路径生成光纤轨迹;与相同宏观结构形状下的同心和锯齿形打印路径相比,规划路径显示出与应力矢量匹配的良好承载性,如图4(c)所示。Papapetrou等[28]介绍了两种拓扑优化框架,并展示了CFRPCs的填充模式方案。Huang等[29]利用并发优化新型路径规划方法开发了一种多尺度设计策略,通过3D打印生产了同时优化纤维取向和拓扑结构的CFRPCs结构,MBB梁的结构刚度和峰值荷载分别提高了36.27%和64.43%,如图4(d)所示。迄今为止,只有少数研究试图同时并行优化纤维取向和拓扑结构,CFRPCs的优化结果与增材制造之间的集成仍然面临挑战。

1.3 材料–结构–功能一体化设计

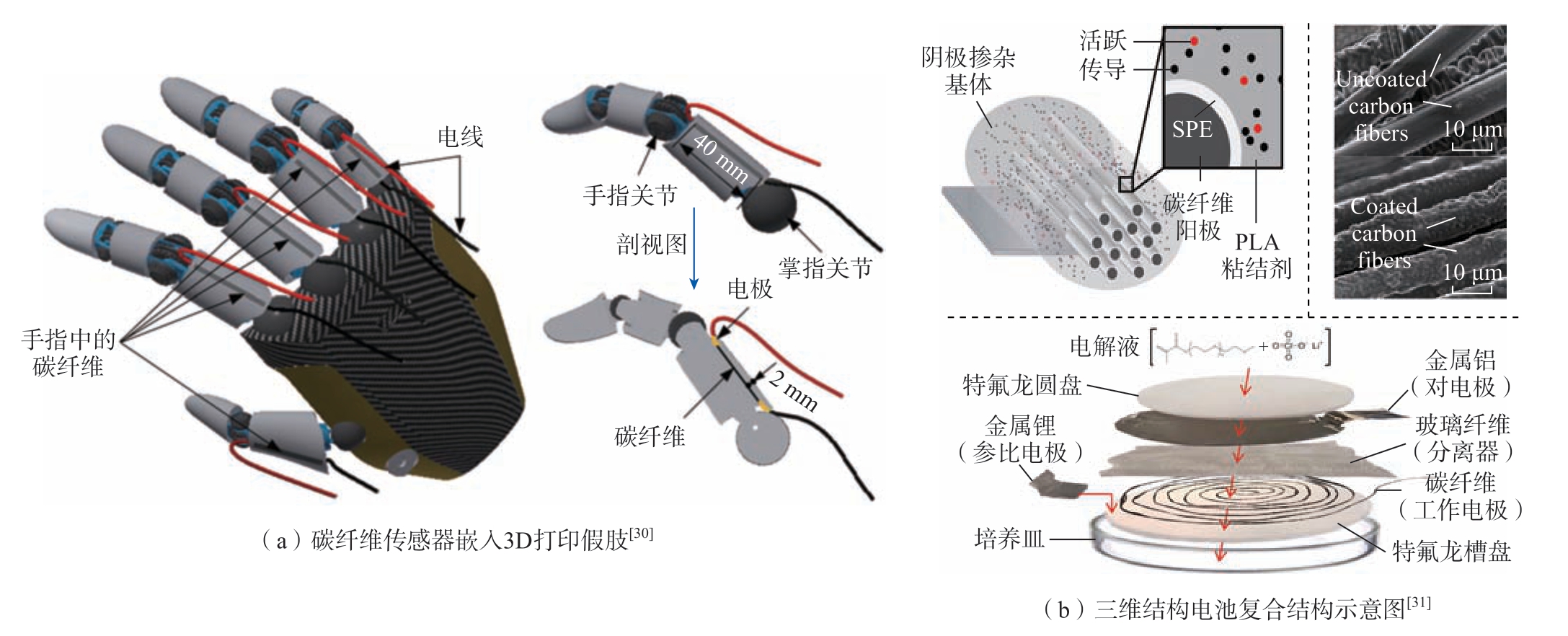

近年来对传感、储能等非结构功能的需求不断增长,使多功能CFRPCs-AM成为一个具有吸引力的方向[4]。通过利用纤维的机电特性,研究人员开发了具有传感功能的复合材料。此外,Yao等[30]开发了一种具备健康监测能力的碳纤维假肢,碳纤维自我监测结构被集成到假肢手指中,手指中碳纤维的阻力会随着手部承受重载而变化,通过连续碳纤维的电–机械性质来监测假肢的状况,并可预先设置电阻分数变化的极端极限来实现过载保护,如图5(a)所示。在储能领域,Thakur等[31]通过熔融沉积成型 (FDM)技术制造的结构电池复合材料,可实现无重量的能量存储解决方案,如图5(b)所示,3D结构电池复合材料的组成如下:碳纤维作为阳极和集流体;掺杂的聚合物基质具有高电导率和离子导电性,作为阴极;涂覆在碳纤维上的固态聚合物电解质 (SPE)既作为电解质也作为隔膜;光聚合物和PLA作为聚合物基质材料。试验结果表明,引入的SPE涂层碳纤维不仅能够实现能量存储,还增强了复合材料的机械性能 。

图5 材料–结构–功能一体化设计应用

Fig.5 Application of material–structure–function integrated design

2 复合材料增材制造技术

对于CFRPCs,常见的增材制造技术主要包括材料挤出成型 (ME)、自动铺丝技术 (AFP)、叠层实体制造(LOM)等。其中ME技术是一种通过喷嘴逐层挤出熔融材料的增材制造技术,由于其工作原理简单、生产成本低,FDM是目前应用最广泛的ME技术。

2.1 熔融沉积成型技术

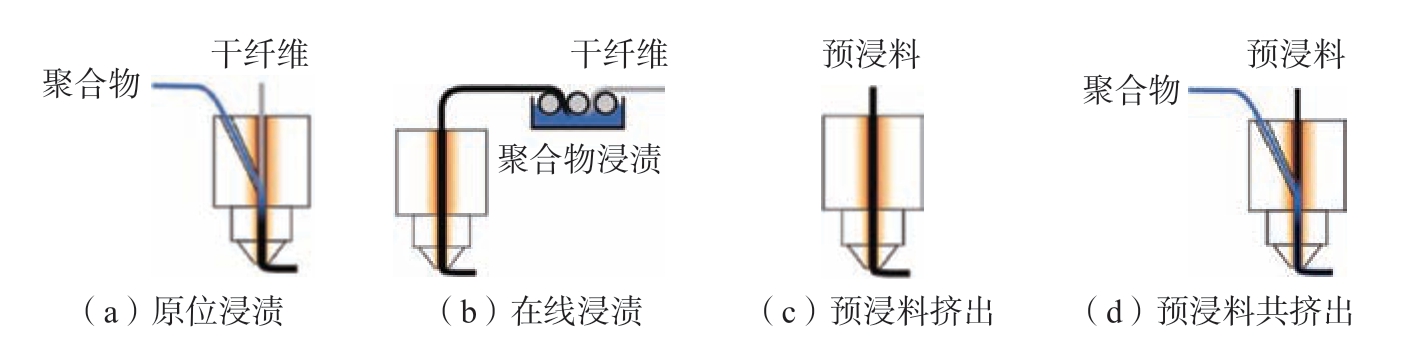

FDM技术由美国学者 Dr. Scott Crump 于 1988 年研制成功[32],根据采用的纤维浸渍方式不同, FDM技术主要有4种[33]:原位浸渍、在线浸渍、预浸渍挤出、预浸料共挤出。

原位浸渍工艺由于操作方便,是CFRPCs制造中使用比较广泛的一种方法 (图6(a))。连续的干纤维和热塑性聚合物丝材按照设定比例同时送入打印喷头,在打印喷头内热塑性聚合物被加热熔融,然后干纤维被熔融状态的热塑性聚合物浸渍,浸渍纤维和熔融聚合物一起从喷嘴中挤出,并逐层沉积。这种方法的缺点是由于整个挤出过程纤维在喷嘴中的停留浸渍时间短,纤维和基体之间容易产生粘合不良,导致制品的机械性能较弱。与原位浸渍工艺一样,在线浸渍工艺也使用连续干纤维。不同的是,连续干纤维在进入打印喷头之前就被浸渍,如图6(b)所示。预浸料挤出工艺与上述两种工艺不同,使用提前制备的连续纤维聚合物预浸料打印丝材,丝材直接通过打印喷头加热和挤出,将纤维的复杂浸渍过程与打印过程分开进行,提高了纤维与聚合物的浸渍程度,如图6(c)所示。预浸料共挤出工艺的预浸料丝材与聚合物丝材同时进入打印喷头,在喷头内加热,然后通过喷嘴共同挤出,如图6(d)所示。通常,预浸料丝材中的基质与共挤出的聚合物相同,这种FDM方法可以定向加固特定的打印层,实现某些区域的定制加固,使整体成型质量更好,但这种方法更昂贵且耗时较长。

图6 CFRPCs打印的主要FDM工艺[33]

Fig.6 Main FDM processes for CFRPCs printing[33]

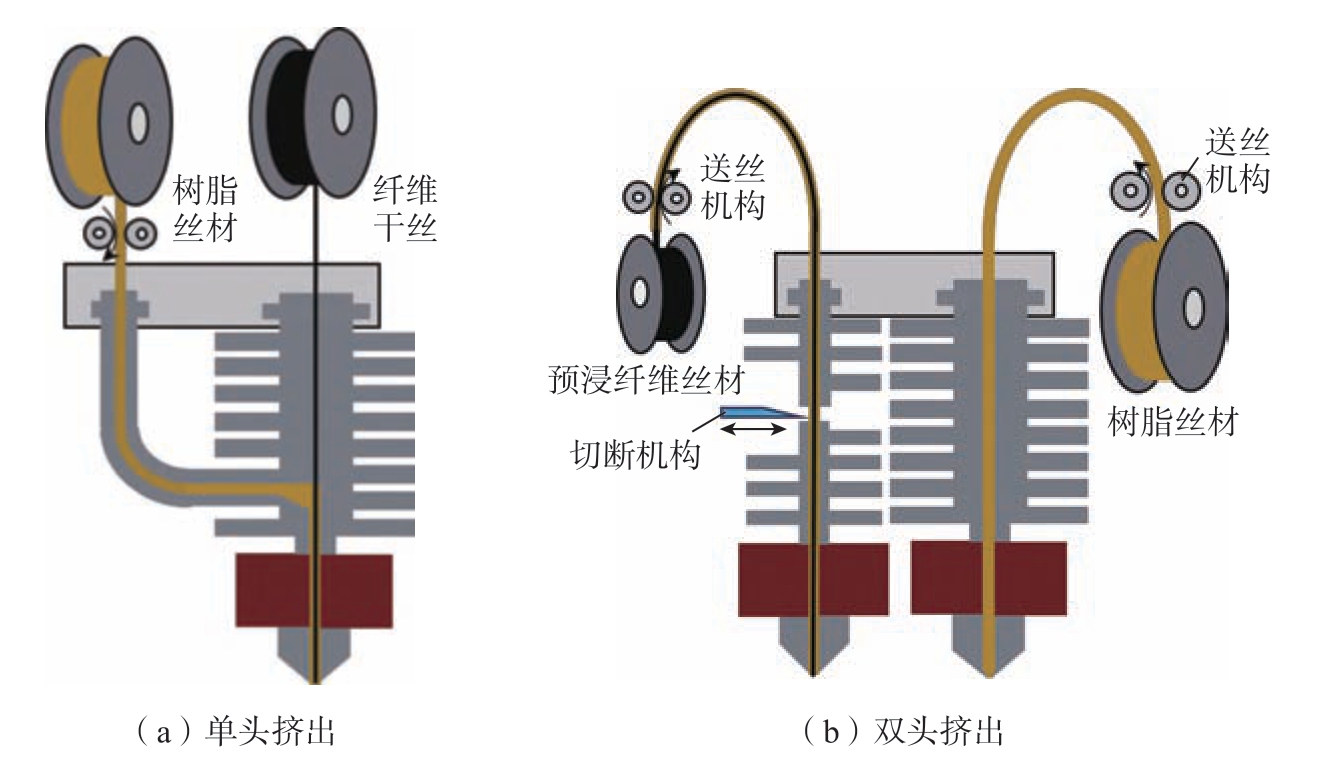

打印机头的挤出模式可以分为单头挤出和双头挤出两种类型[34],单头挤出是指聚合物丝材和连续纤维束通过同一个加热挤出头加热融合后,一起沿同轴方向挤出并铺沉 (图7(a));而双头挤出则是聚合物丝材和连续纤维束分别通过不同的加热头先后进行挤出并铺沉 (图7(b))。采用双头挤出方式,可以在特定的个别层实现连续纤维的局部强化,并且可以自由配置纤维的排列路径。

图7 CFRPCs打印的FDM工艺挤出模式[34]

Fig.7 FDM process extrusion mode for CFRPCs printing[34]

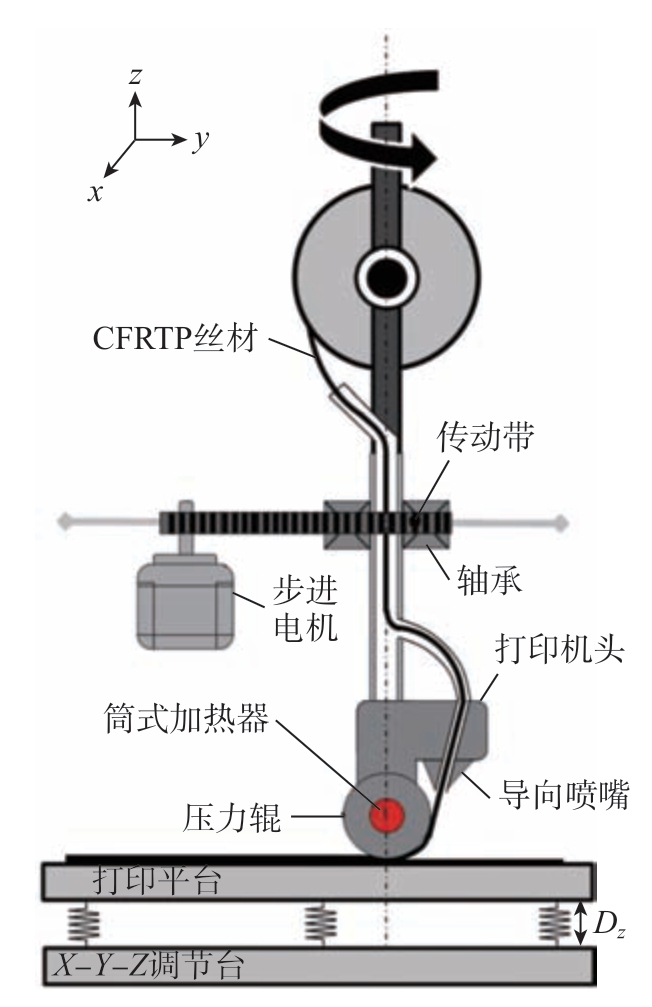

上述几种常规FDM方法都存在制造零件中孔隙较多的现象。为了解决这个问题,研究人员基于上述几种方法开发了新的FDM辅助打印方法。例如,Ueda等[35]将压实辊连接到FDM机器上,对打印层施加更大的压力,从而填充孔隙和间隙,改善机械性能,如图8所示。另外,研究人员将增材制造工艺与外部刺激 (电场、磁场和声场)相结合,形成场辅助混合增材生产技术。场辅助混合增材制造能够在特定方向上微调增强材料,可以同时提高机械强度和多功能性。这些FDM辅助打印方法能够在一定程度上弥补原有打印技术的不足,拓宽了3D打印CFRPCs的应用范围。

图8 FDM压实打印机[35]

Fig.8 FDM compaction printer[35]

2.2 材料体系

CFRPCs至少由两种成分组成,即连续纤维作为增强材料,聚合物作为基体材料。

2.2.1 纤维

CFRPCs在强度、弹性和承载能力方面的主要性能来自增强纤维,根据不同应用的要求,CFRPCs的3D打印可以用碳纤维、玻璃纤维、凯夫拉纤维、黄麻等天然纤维、超高分子量聚乙烯 (UHMWPE)纤维等增强聚合物基体。碳纤维具有高强、高模的特点,是3D打印CFRPCs重要的增强材料,但其价格昂贵,主要用于航空航天和车辆领域。玻璃纤维相对便宜,机械性能较好,因此常用于体育行业[36]。凯夫拉纤维因其轻质和抗冲击特性经常应用于轻质复杂结构复合材料的3D打印[6]。黄麻纤维为天然植物纤维,常用于“绿色”复合材料的增强[37]。UHMWPE纤维虽然质量轻、强度高,但需要较低的熔化温度基体才能与其兼容,因此很少用作CFRPCs增强材料[38]。

2.2.2 基体

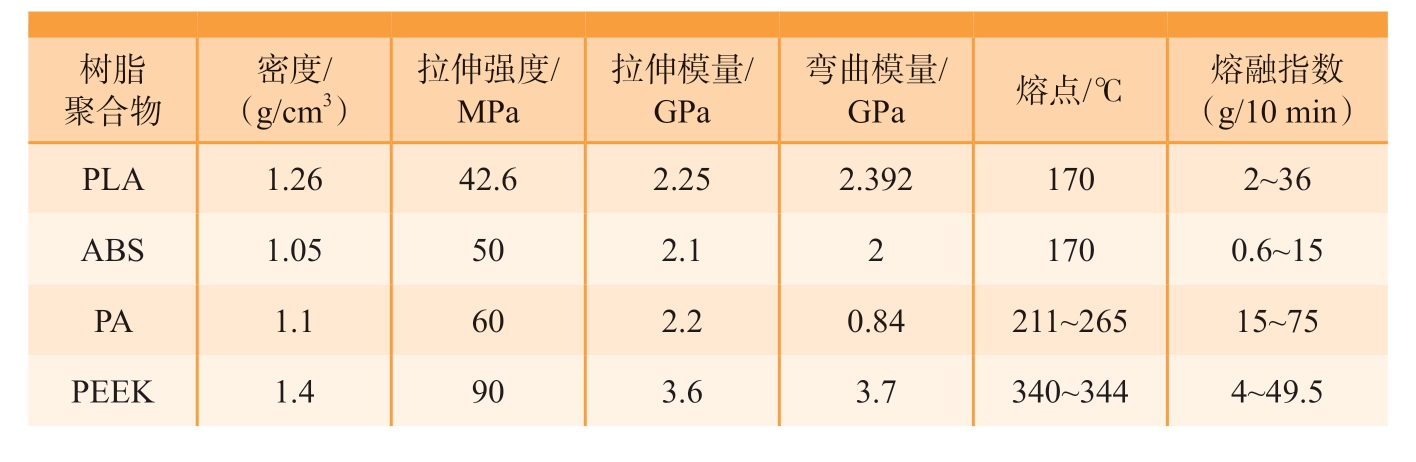

根据不同的分子结构,CFRPCs-AM打印中使用的聚合物基体可分为热固性聚合物和热塑性聚合物。热固性聚合物具有交联聚合物网络,有出色的热稳定性、化学稳定性以及高强度。但热固性聚合物具有很强的三维空间网络,固化后不能重复使用。在材料挤出工艺中使用热固性复合材料时,为了实现固化反应,需要过早凝胶化,而且存在后处理的限制,所以相关研究很少[39–40]。热塑性聚合物因具有可重复利用和可回收性的特性,被广泛用作CFRPCs-AM打印中的基体。由于热塑性聚合物的选择范围很广,在为产品选择合适的聚合物时,了解材料特性 (物理和机械性能)和可打印性非常重要。常见3D打印CFRPCs的热塑性基体材料及其性能见表1[41]。作为3D打印复合材料的原材料,聚乳酸 (PLA)[42]、丙烯腈–丁二烯–苯乙烯 (ABS)[43]、尼龙(PA)[44]等热塑性塑料的标准和工程水平已被广泛使用。但随着航空航天和生物医学应用领域对耐温性和生物相容性的要求越来越高,聚醚醚酮 (PEEK)、聚醚酮酮 (PEKK)、聚苯硫醚 (PPS)、聚醚酰亚胺 (PEI)[45–46]等先进塑料的应用需求也进一步扩大。

表1 CFRPCs-AM常用的热塑性基体材料及其性能[41]

Table 1 Commonly used thermoplastic matrix materials and their properties in CFRPCs-AM [41]

树脂聚合物GPa 熔点/℃ 熔融指数(g/10 min)密度/(g/cm3)拉伸强度/MPa拉伸模量/GPa弯曲模量/PLA 1.26 42.6 2.25 2.392 170 2~36 ABS 1.05 50 2.1 2 170 0.6~15 PA 1.1 60 2.2 0.84 211~265 15~75 PEEK 1.4 90 3.6 3.7 340~344 4~49.5

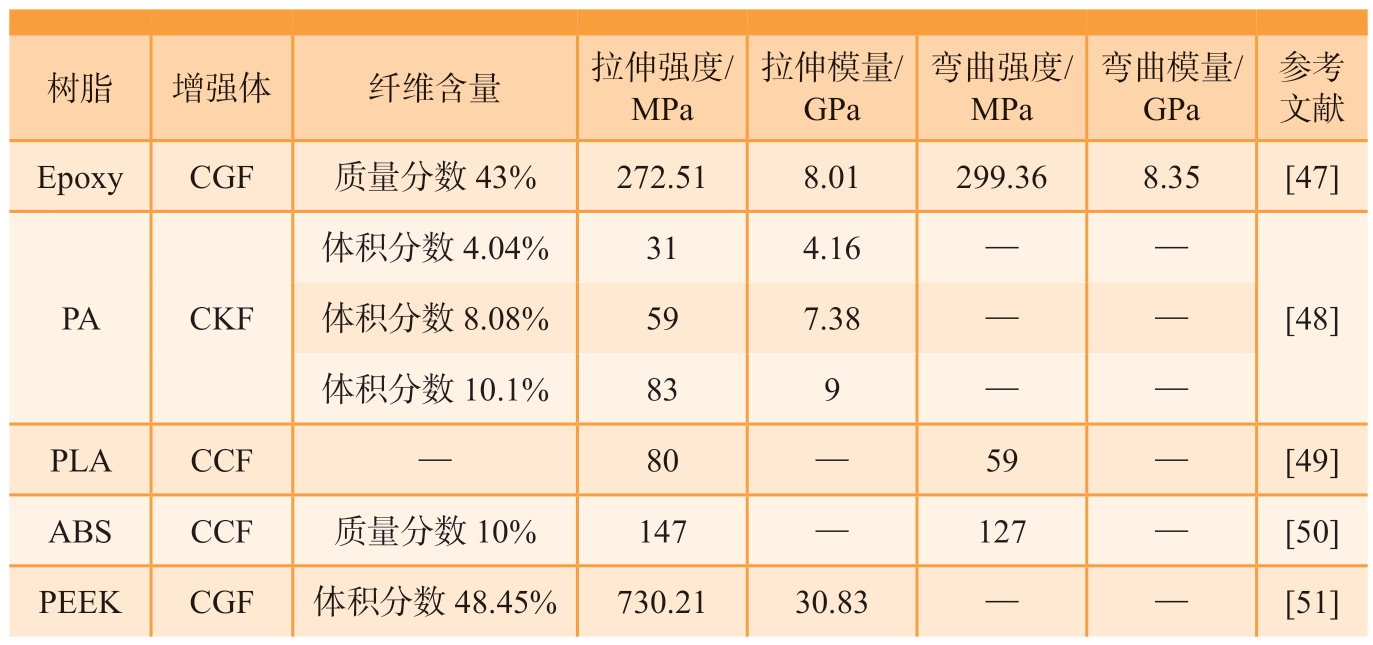

不同材料组合后打印出的复合材料,其力学性能可能存在诸多差异。表2[47–51]为采用上述材料和工艺制备的CFRPCs的拉伸和弯曲性能。

表2 3D打印CFRPCs的力学性能

Table 2 Mechanical properties of 3D printed CFRPCs

注:CCF为连续碳纤维;CGF为连续玻璃纤维;CKF为连续Kevlar纤维。

树脂 增强体 纤维含量 拉伸强度/MPa拉伸模量/GPa弯曲强度/MPa弯曲模量/GPa参考文献Epoxy CGF 质量分数43% 272.51 8.01 299.36 8.35 [47]体积分数4.04% 31 4.16 — —PA CKF [48]体积分数8.08% 59 7.38 — —体积分数10.1% 83 9 — —PLACCF — 80—59—[49]ABS CCF 质量分数10% 147 — 127 — [50]PEEK CGF 体积分数48.45% 730.21 30.83 — — [51]

3 CFRPCs-AM性能因素分析及改进措施

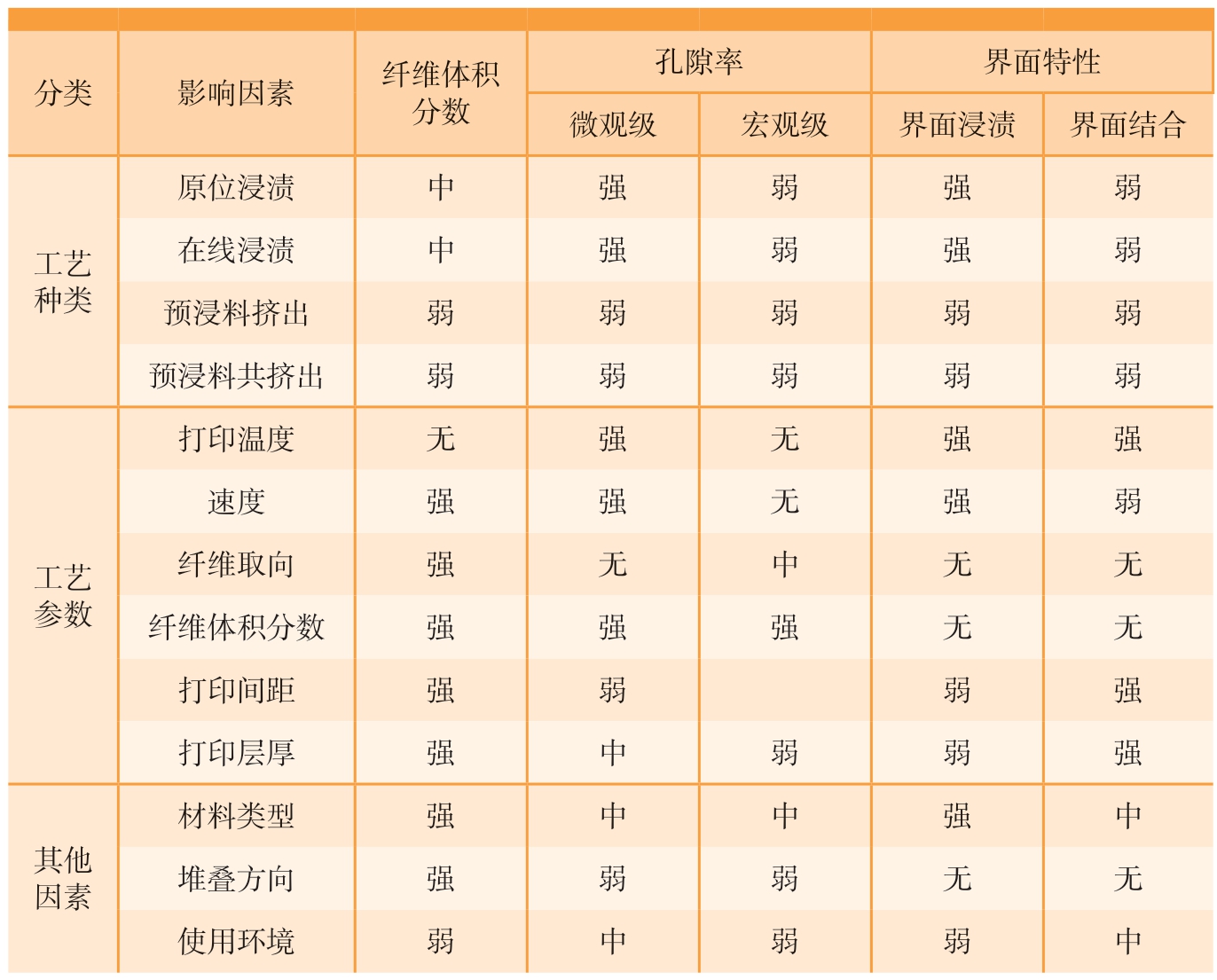

CFRPCs性能受多种因素耦合影响,包括工艺因素、结构特征等,如表3所示[52]。工艺因素对性能的影响主要体现在孔隙率、界面特性,结构影响因素主要为纤维体积分数。

表3 CFRPCs-AM 试件成型质量影响因素及影响程度[52]

Table 3 Influencing factors and degrees of impact on the molding quality of CFRPCs-AM specimens[52]

分类 影响因素 纤维体积分数孔隙率 界面特性微观级 宏观级 界面浸渍 界面结合工艺种类原位浸渍 中 强 弱 强 弱在线浸渍 中 强 弱 强 弱预浸料挤出 弱 弱 弱 弱 弱预浸料共挤出 弱 弱 弱 弱 弱工艺参数打印温度 无 强 无 强 强速度 强 强 无 强 弱纤维取向 强 无 中 无 无纤维体积分数 强 强 强 无 无打印间距 强 弱 弱 强打印层厚 强 中 弱 弱 强其他因素材料类型 强 中 中 强 中堆叠方向 强 弱 弱 无 无使用环境 弱 中 弱 弱 中

3.1 界面与层间性能

打印过程中,纤维和树脂在平台上堆积,由于未对Z轴施加成型压力,导致制件的层间结合不够牢固。此外,由于每层沉积时沿Z轴方向纤维不连续,3D打印制件的各向异性更加明显,更易导致分层问题。Bhandari等[53]的研究表明,3D打印复合材料在堆叠方向上的抗拉强度仅为90°样品的26.8%。

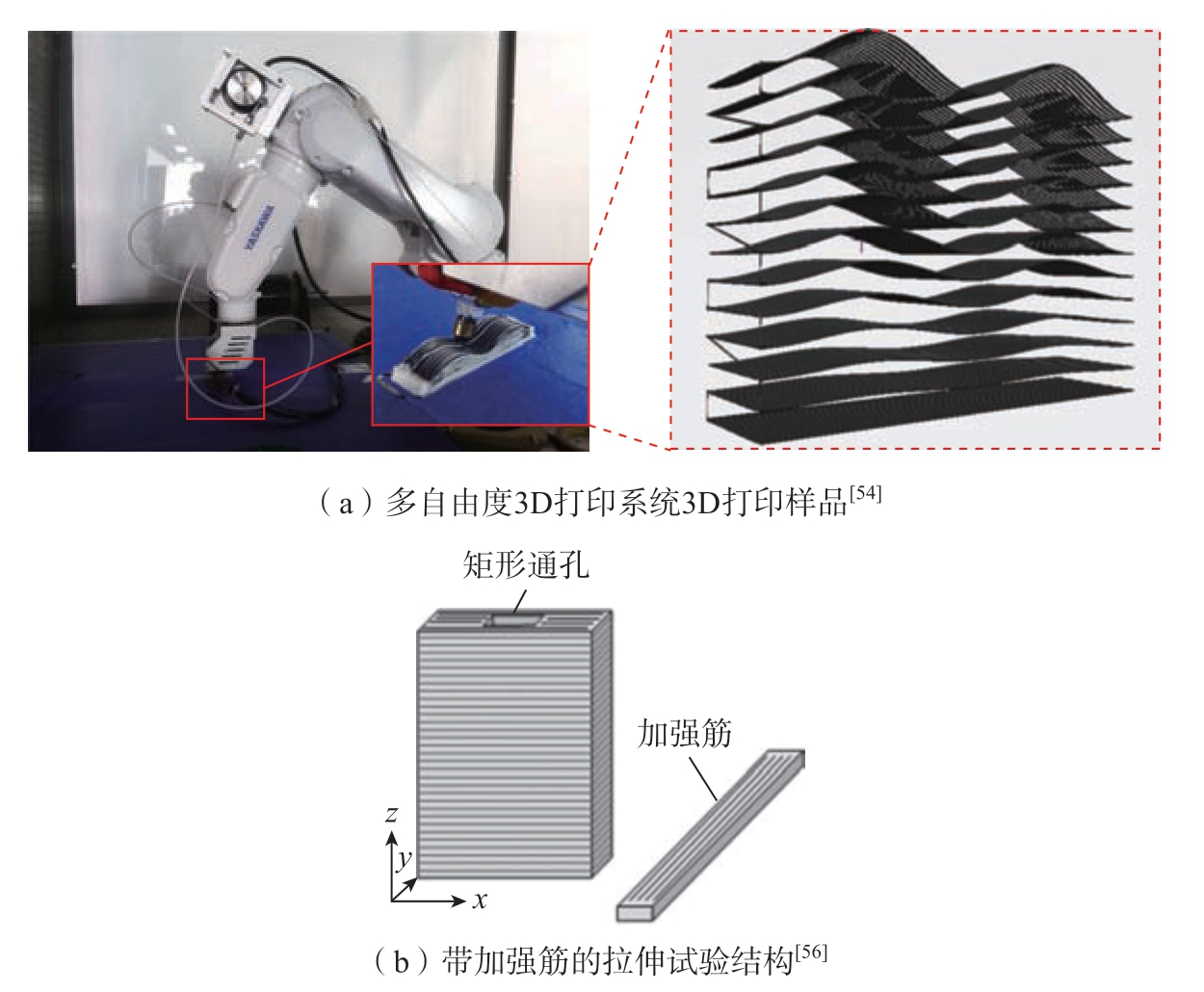

为了提高CFRPCs-AM的层间结合性能,Shang等[54]提出了一种创新的正弦路径挤出3D打印方法,结果表明,随着正弦路径幅度和频率的增加,CCF/PLA复合材料的线间拉伸强度、拉伸模量和断裂能量吸收分别提高了95.4%、57.3%和165%;使用基于机械臂系统的多自由度3D打印系统,可实现正弦波结构的3D打印,这种系统能够实现Z方向层间结合性能增强,层形状呈正弦波状,甚至可以实现对3D打印复合材料各向异性的全面控制,如图9(a)所示。

图9 3D打印Z方向增强示例

Fig.9 3D printing Z-direction enhancement example

在宏观方向,可以通过增加Z方向的纤维排布来提高Z向性能。Duty等[55]提出了一种Z-pinning方法,该方法采用将含有短切碳纤维的熔融塑料注入孔中,Z方向的抗拉强度和韧性提高了 3.5 倍以上。Todoroki等[56]通过3D打印制造具有矩形通孔的复合材料零件,然后单独打印带有连续碳纤维的矩形增强棒;随后,将增强棒插入通孔中,施加大电流到增强棒中的碳纤维上,热塑性聚合物通过电阻加热 (自热)熔化,使增强棒与零件融合,从而增加了零件的刚度和强度,其弯曲断裂强度由22.7 MPa提高至88.6 MPa,Z方向的强度提高了400%,如图9(b)所示。

在微观尺度,纤维和基体的机械性能,以及它们之间的界面结合性能对复合材料的力学性能至关重要。不同材料之间的界面结合性能存在差异,可以通过表面改性手段来增强界面结合,进而提升材料的机械性能。研究表明,利用纤维改性技术使纤维表面更为粗糙或通过化学反应生成新的极性基团,从而促进基体对纤维的润湿,可提高纤维与基体之间的界面结合性能。Wu等[57]采用硝酸 (HNO3)烧结处理,在400 ℃下对碳纤维进行表面改性,改善了碳纤维与基体的界面性能,使拉伸强度提高了15%。Liu等[44]采用一种热塑性上浆剂对干碳纤维进行上浆处理,碳纤维表面官能团的存在改善了纤维间的树脂浸润,弯曲强度提高了82%,弯曲模量提高了246%,层间剪切强度提高了42.2%。

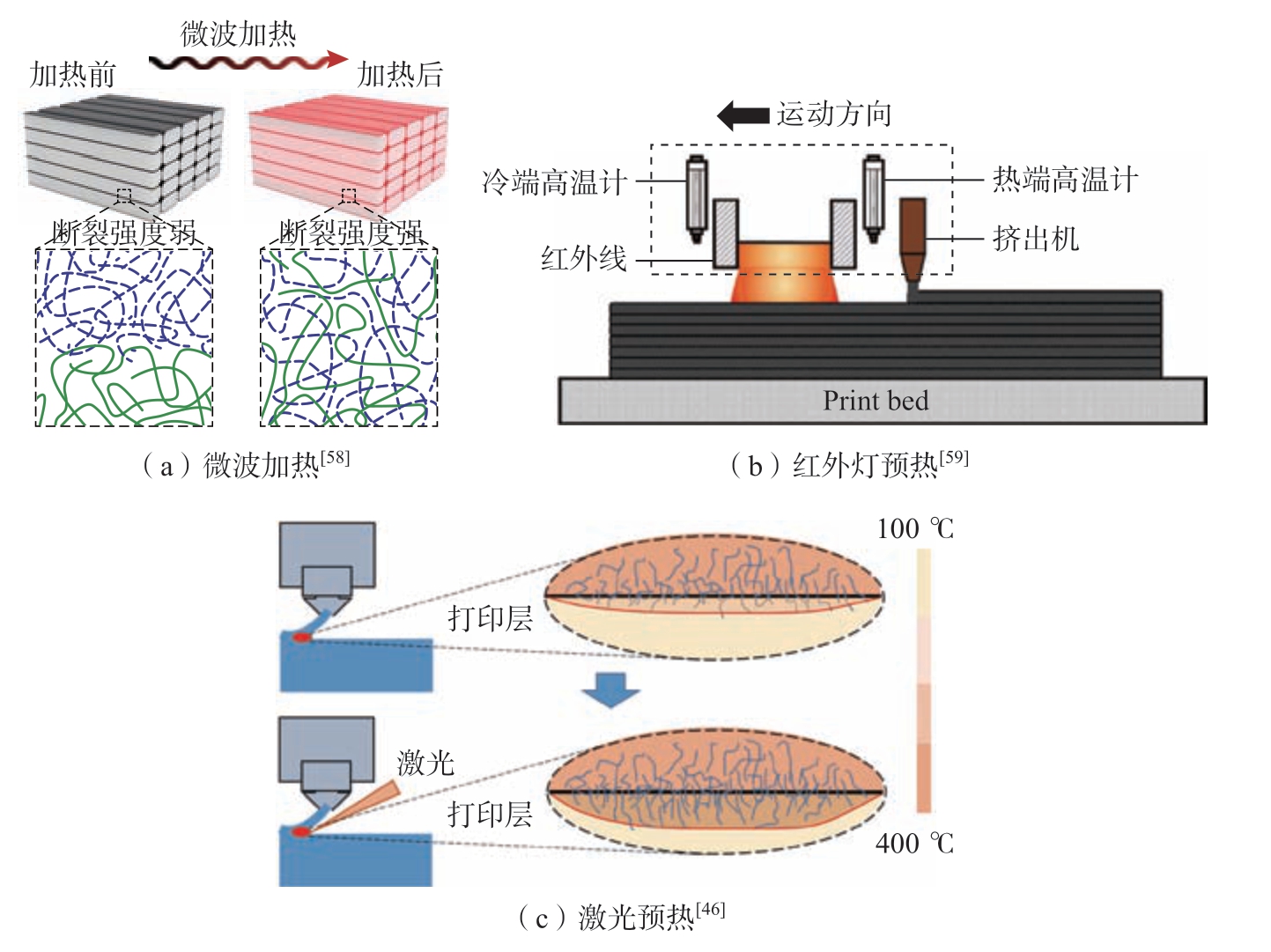

另外, CFRPCs-AM的层间粘合性能还受到工艺参数的影响。例如,对于PEEK、PPS、PEI等一些熔融温度和结晶性能较高的特殊工程塑料,层间温度梯度大,结晶收缩会带来内部残余应力,导致层间粘结强度更差。在加载过程中首先发生分层,连续纤维不能很好地发挥增强作用,可以通过施加外部能量来促进分子链的运动,进而改善层间键合性能。Sweeney等[58]对涂有碳纳米管的PLA进行微波加热,界面断裂强度提高了275%,如图10(a)所示。Kishore等[59]通过红外灯预热打印短碳纤维增强ABS复合材料,如图10(b)所示,观察到加热样品的层间断裂能比未加热样品显著增加。Luo等[46]将激光预热引入连续碳纤维增强PEEK复合材料的3D打印中,如图10(c)所示,层间剪切强度达到35 MPa以上,比未进行激光预热时高273%[46]。

图10 用于3D打印的层间粘合界面增强方法

Fig.10 Interlayer bonding interface enhancement methods for 3D printing

3.2 纤维含量

对于纤维增强复合材料,纤维含量对制件的承载能力有决定性作用。目前, CFRPCs-AM的纤维体积分数最高可达到40% ~ 50%,距离航空航天材料要求的67%仍有很大的差距[60]。

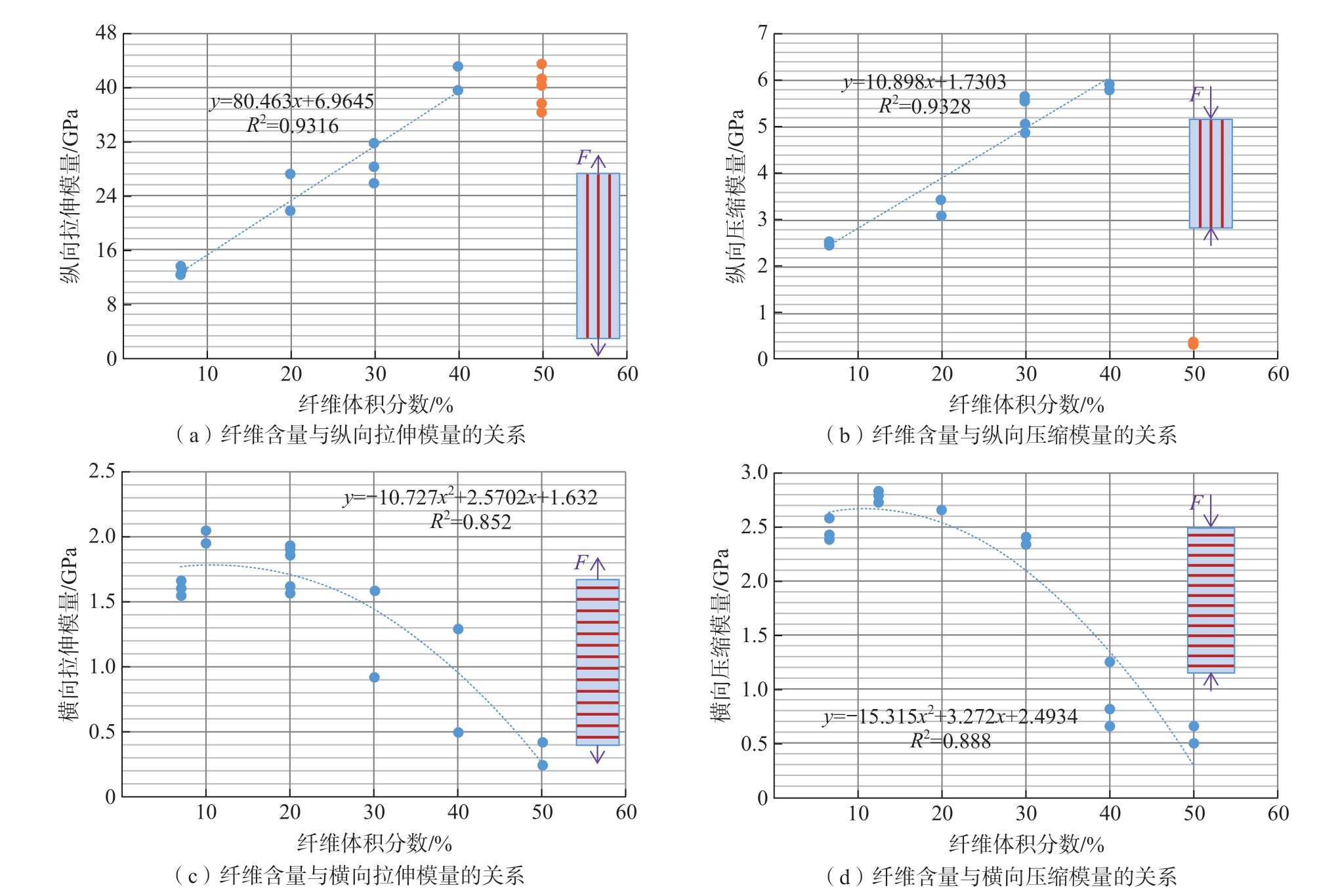

Hou等[61]拟合了CFRPCs-AM在不同载荷下的纤维体积含量与弹性模量之间的关系,如图11所示,可以明显看出,当纤维体积分数在6.7% ~ 40%之间,3D打印连续芳纶纤维增强PLA材料的纵向拉伸模量和纵向压缩模量与纤维体积分数呈正相关,直到纤维体积分数40%时达到41.3 GPa和5.89 GPa;但当纤维体积分数继续从40%增加到50%时,纵向拉伸模量和纵向压缩模量没有提高。Dickson等[62]同样发现,当GF体积分数为13.5%时试件的拉伸强度比纯尼龙试件增加了516%,而GF 体积分数增加至33%时拉伸强度仅比纯尼龙试件增加了 735%。

图11 CFRPCs-AM在不同载荷下的纤维体积分数与弹性模量的关系[61]

Fig.11 Relationship between fibe volume fraction and elastic modulus of CFRPCs-AM under different loads[61]

注:“ ”为未被引入拟合函数的数据,是在纤维体积分数为50%的情况下对3D打印CFRCs的测量数据。

”为未被引入拟合函数的数据,是在纤维体积分数为50%的情况下对3D打印CFRCs的测量数据。

这种现象表明,纤维体积分数对复合材料的力学性能影响显著。在通常情况下,纤维含量越高,复合材料的强度和刚度就越高,但也增加了复杂性和成本。但是,过高的纤维含量会使3D打印过程中树脂流动困难,影响纤维的浸润效果,直接导致样品中缺陷增加、纤维/基体界面结合强度下降,最终对复合材料的力学性能产生不利影响。

但想要进一步提升纤维含量,需要从工艺参数、基础方式、纤维堆叠方式等多方面共同考虑。优化工艺参数可以确保纤维更好地嵌入到材料中,提高其密度和含量的同时减少孔隙缺陷的产生。使用预先浸润有树脂的纤维预浸料,通过增材制造技术将其逐层堆积,可以有效提高连续纤维增强复合材料中纤维的含量。例如,Luo等[46]通过改变基体材料的黏度,引入预浸渍的方式,分析了碳纤维和聚醚醚酮的浸渍行为,改进了浸渍和层间结合,当纤维的质量分数为38.27%时,ILSS增加到35.7 MPa,弯曲强度达到480 MPa。

另外,使用多轴或多向纤维排布的增强结构,可以在增材制造过程中实现更大面积和更密集的纤维覆盖,从而提高纤维含量。

如何进一步提高增材制造复合材料中纤维体积分数,并解决纤维与基体之间的浸渍问题,制造出具有良好机械性能的复合材料,是今后的研究重点。

3.3 孔隙率

与常规工艺制备的CFRPCs相比,CFRPCs-AM在刚度和强度性能上存在显著差异[42,44]。这主要是由于在3D打印的制造过程中,未能施加足够的压力,导致CFRPCs-AM通常具有较高的孔隙率和不均匀的孔隙分布。

CFRPCs-AM中的孔隙缺陷来自以下两个方面。(1)在3D打印过程中,材料从喷嘴中挤出时,受环境温度的影响,树脂在温度下降过程中逐渐固化成型。由于材料挤出时是圆柱体,堆积成型后在喷嘴压力作用下被压缩成椭圆形横截面,线与线之间粘结的位置难免会存在孔隙,这些孔隙成为结构缺陷,导致制件的性能降低,这类缺陷可以通过调节工艺参数来改善,比如提高打印温度、降低打印速度等。(2)树脂难以浸渍到纤维束中,从而产生孔隙缺陷。由于液态树脂基体的黏度低 (<1 Pa·s),热固性复合材料可以通过简单的工艺实现低孔隙率。

Ming 等[40]在 3D 打印碳纤维增强 EP–20 复合材料中,孔隙率为2.53%,如图12(a) 所示。然而,大多数热塑性基体是线性大分子链结构,具有较高的熔体黏度 (>1000 Pa·s),限制了熔体聚合物向纤维束的渗透。在原位3D打印工艺中,干纤维束和聚合物直接在喷嘴中混合,浸渍压力极低、时间短,只能实现纤维束表面浸渍,造成严重的内部孔隙,如图12(b)所示[63]。Hou等[61]的研究表明,纤维体积分数为50%时干纤维增强PLA的孔隙率高达6.8%,如图12(c)所示。

图12 CFRPCs-AM的孔隙率

Fig.12 Porosity of CFRPCs-AM

另外,减少孔隙率更有效的方法是利用预浸渍技术制备用于 3D 打印的预浸料长丝。Hu[64]、Garofalo[65]和Liu[66]等采用常规熔融浸渍方法,通过螺杆挤出机提供高压,几乎可以实现完全浸渍,孔隙率可以降低到1%以下,如图12(d)和(e)所示。Matsuzaki等[67]采用浸渍法生产预浸料长丝,发现流动性好的溶液浸渍效果比干纤维有明显提升,如图12(f)所示。

4 航空航天应用现状

CFRPCs-AM在航空航天领域具有巨大的应用潜力,随着航空航天工业对轻量化和高性能材料的需求不断增加,CFRPCs-AM能够展现出多种优势。

(1)轻量化设计。CFRPCs是轻质高强度材料,通过增材制造可以实现更复杂、更轻量化的零部件设计,从而减轻航空航天器的重量,提高其性能和燃油效率。

(2)高性能材料。CFRPCs具有优异的力学性能和耐腐蚀性,能够满足航空航天领域对于材料高强度、高刚度、高耐久性的要求。

(3)定制化生产。增材制造技术可以实现对复杂结构和功能性部件的定制化生产,适应航空航天领域对于特定性能和几何形状的需求。

(4)快速响应。CFRPCs-AM具有快速的生产周期和灵活性,可以快速响应航空航天领域的紧急需求或者定制化要求。

(5)多材料组合。CFRPCs-AM还可以实现不同材料的多材料组合,例如在复合结构中集成金属或陶瓷组件,从而实现更多样化的功能和性能。

CFRPCs-AM将为原型设计、复合材料模具和最终零件制造带来更高效的结构和效率。如今,增材制造正应用于空间站、运载火箭、无人机等先进应用领域。

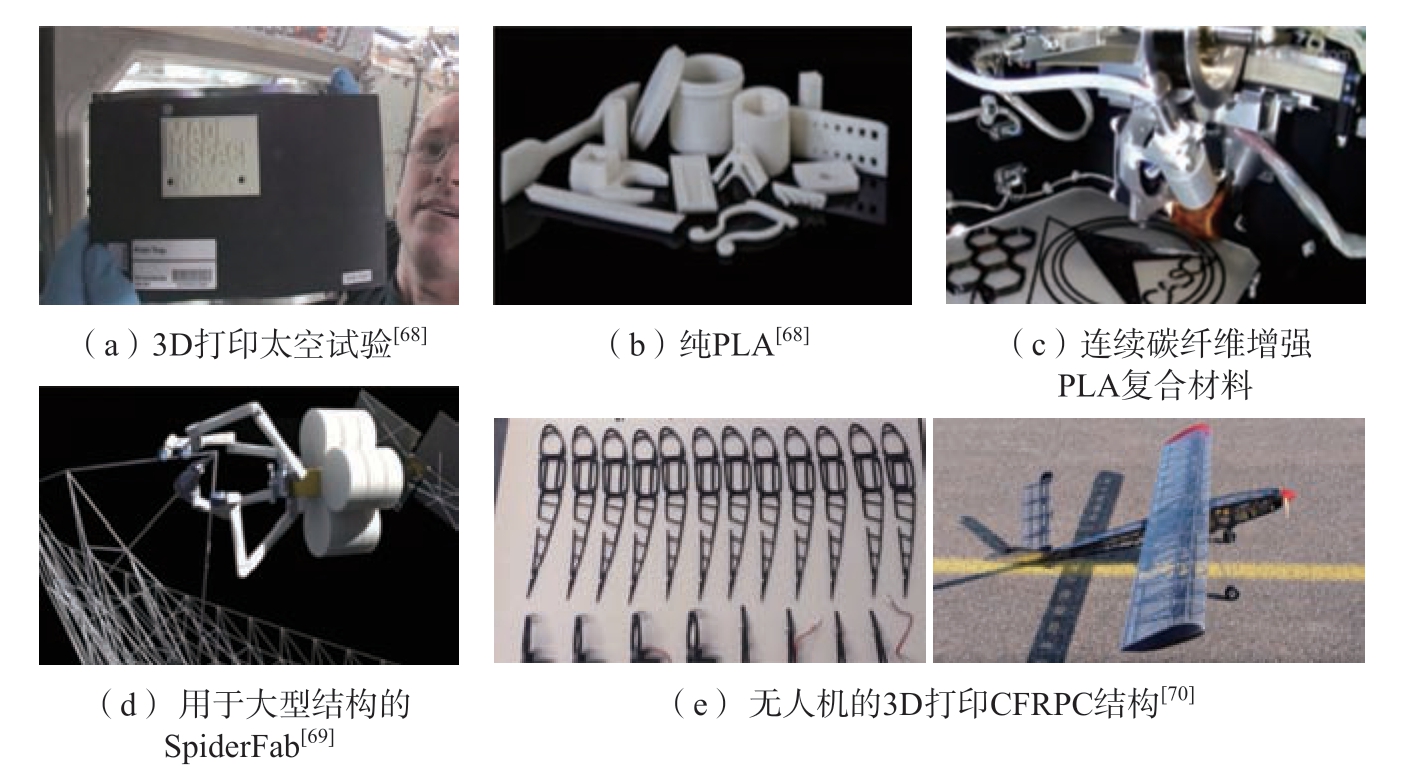

2014年,美国国家航空航天局(NASA) 与Made In Space合 作[68],在国际空间站完成了首次3D打印太空试验,并制造了20多个纯PLA样品,如图13(a)和(b)所示。中国空间技术研究院与西安交通大学合作,于2020年成功完成了中国首个使用连续碳纤维增强PLA复合材料的航天器在轨3D打印试验,如图13(c)所示。对于空间站外的大型结构,NASA提出了一个SpiderFab概念[69],即使用太空机器人构建连续碳纤维增强PEEK复合材料的大型桁架结构,如图13(d)所示。CFRPCs-AM技术促使在轨制造和维修成为可能,这对于长期太空任务和深空探测尤为重要,可以减少对地面补给的依赖。通过不断的研究和开发,CFRPCs-AM材料的性能得到进一步提升。例如,更高的耐温性、更强的抗冲击性和更好的环境适应性,以满足更极端的太空环境需求。在苏黎世联邦理工学院,CMAS实验室使用3D打印的CFRPCs开发和测试了变形无人机,仅依靠变形控制面,实现了横滚、俯仰和偏航控制,如图13(e)所示。CFRPCs-AM的另一个潜在应用是一次性无人机,CFRPCs-AM技术可以大规模生产低成本的无人机,为未来无人机蜂群理论提供强有力的支撑[70]。NASA与Aerojet Rocketdyne公司合作,通过增材制造生产了火箭发动机[71]。随着增材制造技术的进步,CFRPCs-AM或将实现更为复杂的内部结构设计,如仿生结构或多尺度结构,这些设计可以提供更好的力学性能和更轻的重量。

图13 太空3D打印CFRPCs

Fig.13 3D printing of CFRPCs in space

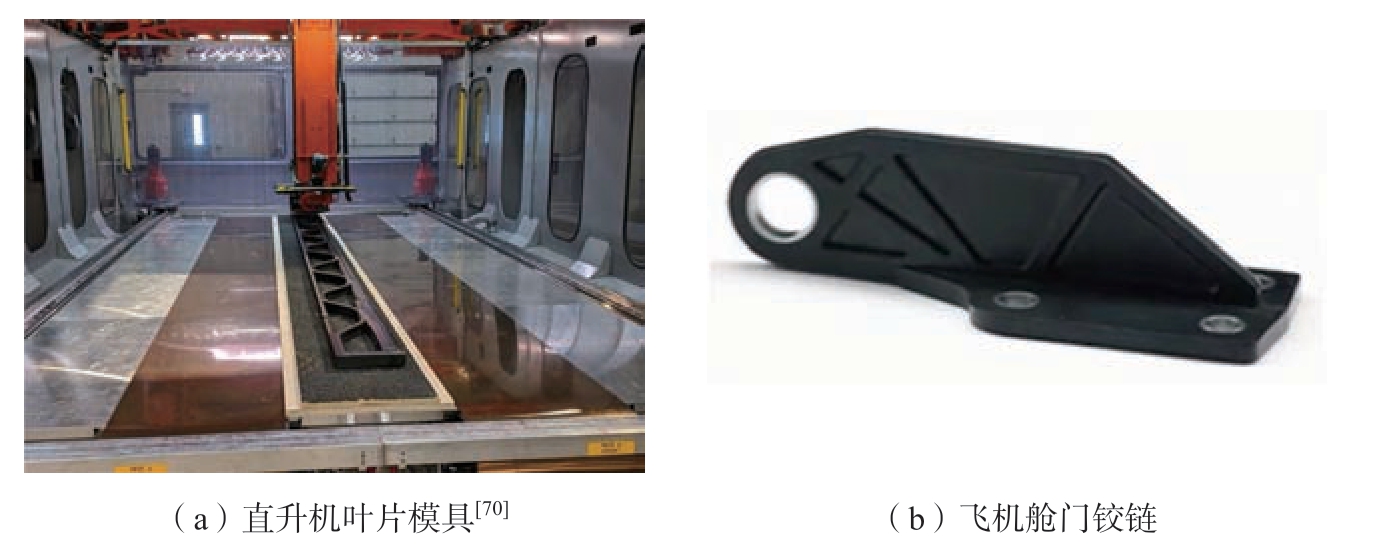

近年来,增材制造技术也大量应用于航空航天工业模具开发中。以美国贝尔直升机公司 (Bell Helicopters)为例,该公司运用Thermwood公司的大幅面增材制造技术 (BAAM)来生产直升机叶片的大型模具。这些复合模具公差和表面质量均符合要求,还可以在热压罐加工过程中承受高温和高压。Thermwood公司使用高性能碳纤维增强材料在短时间内制作了长达6 m的直升机叶片模具,如图14(a)所示[70]。CFRPCs-AM在模具开发领域的大规模应用,极大地降低了生产模具成本,提高了产品生产效率。

图14 CFRPCs-AM在模具开发领域的应用

Fig.14 Application of CFRPCs-AM in the field of mold developmen

瑞士9T Labs公司开发了一种包含 3 步制造工艺流程的增材融合技术 (Additive fusion technology,AFT),并使用该技术制造了碳纤维增强的PEKK 3D打印直升机舱门铰链,如图14(b)所示。另外,3D打印制成的CFRPCs预成型体需要进一步放入模具中热压成型,以消除孔隙,得到轻质高强的零件,未经热压处理的3D打印结构孔隙率高于10%,热压处理后可小于1%。为了满足航空航天的高真空、大温差和强辐射等要求,3D打印CFRPCs的原材料和性能必须进一步提升,PEEK、PEI及其纤维增强复合材料在热机械性能方面比PLA材料表现更好,因此应用潜能更大[72]。

5 应用挑战与研究方向

综上所述,CFRPCs-AM有望广泛应用于飞机结构件、航天器零部件、推进系统等领域,对于提升航空航天器性能、降低成本和提高安全性发挥重要作用。但是CFRPCs-AM仍面临一些挑战。

(1)材料性能标准化。航空航天领域对材料性能和质量的要求非常严格,需要确保CFRPCs-AM材料具有一致的性能和质量标准。因此,需要制定相应的标准化和认证体系,确保增材制造的材料符合航空航天应用的要求。

(2)工艺可控性。CFRPCs增材制造过程中需要精确控制工艺参数和生产环境,确保制造出的部件具有稳定的性能和质量。需要研究和优化增材制造的工艺流程,提高工艺的可控性和稳定性。

(3)结构设计和仿真。航空航天领域的部件通常具有复杂的结构和功能要求,需要进行精确的结构设计和仿真分析。因此,需要发展适用于CFRPCs的增材制造结构设计和仿真工具,以满足航空航天领域的设计需求。

(4)耐久性和可靠性。航空航天领域的部件需要具有长期的耐久性和可靠性,能够在极端环境下长时间工作。因此,需要对增材制造CFRPCs部件进行充分的耐久性和可靠性测试,确保其能够满足航空航天领域的使用要求。

(5)成本和效率。航空航天领域对成本和效率的要求非常高,需要确保增材制造CFRPCs部件具有合理的成本和生产效率。因此,需要研究和优化增材制造的工艺流程和成本结构,降低制造成本、提高生产效率。

克服这些挑战将需要跨学科的合作和持续的研发投入,以推动CFRPCs增材制造技术在航空航天领域的应用和发展。

6 结论

(1)CFRPCs增材制造技术可以制造出具有高强高模的复杂结构,已经广泛应用与航空航天、生物医学、汽车和机器人领域。增材制造技术的出现为CFRPCs的轻量化设计、拓扑优化设计及结构功能一体化设计带来新的设计理念,跨越了材料、工艺和结构3个领域。

(2)在众多CFRPCs增材制造技术中,熔融沉积成型技术由于工作原理简单、生产成本低,成为打印CFRPCs最有发展潜力的技术。目前,CFRPCs-AM制件机械性能与传统制造技术有较大差距,其性能除了受纤维和基体类型影响外,还受多种因素耦合影响,包括工艺因素、结构特征等因素,工艺因素对性能的影响主要体现在孔隙率、界面特性,结构影响因素主要为纤维体积分数。这些因素之间既独立影响CFRPCs性能又互相影响,例如,提高纤维体积分数虽然可以提高制品机械性能但也会导致孔隙率提高、纤维/基体界面结合强度下降,最终对复合材料的力学性能产生不利影响,这些因素阻碍了CFRPCs性能的进一步提高。虽然CFRPCs-AM在航空航天领域的定制化生产、快速响应等方面具有巨大的应用潜力并有小规模应用,但大规模的生产应用仍然面临严峻挑战。

[1] PARANDOUSH P, LIN D. A review on additive manufacturing of polymer-fiber composites[J]. Composite Structures, 2017, 182:36–53.

[2] YEONG W Y, GOH G D. 3D printing of carbon fiber composite: The future of composite industry?[J]. Matter, 2020, 2(6): 1361–1363.

[3] 陈勇, 吴光辉, 钟科林, 等. 复合材料在大飞机上的应用现状[J]. 现代交通与冶金材料, 2024(2): 1–7.CHEN Yong, WU Guanghui, ZHONG Kelin, et al. Application of composite materials in large aircrafts[J]. Modern Transportation and Metallurgical Materials, 2024(2): 1–7.

[4] LIU G, XIONG Y, ZHOU L M. Additive manufacturing of continuous fiber reinforced polymer composites: Design opportunities and novel applications[J]. Composites Communications, 2021,27: 100907.

[5] GOH G D, YAP Y L, AGARWALA S,et al. Recent progress in additive manufacturing of fiber reinforced polymer composite[J]. Advanced Materials Technologies, 2019, 4(1): 56–73.

[6] HOU Z H, TIAN X Y, ZHANG J K, et al. 3D printed continuous fibre reinforced composite corrugated structure[J]. Composite Structures, 2018, 184: 1005–1010.

[7] MORALES U, ESNAOLA A, IRAGI M, et al. Quasi-static and dynamic crush behaviour of 3D printed thin-walled profiles reinforced with continuous carbon and glass fibres[J]. Composites Part B: Engineering, 2021, 217: 108865.

[8] DONG K, KE H Z, PANAHISARMAD M, et al. Mechanical properties and shape memory effect of 4D printed cellular structure composite with a novel continuous fiberreinforced printing path[J]. Materials & Design,2021, 198: 109303.

[9] DONG K, LIU L Q, HUANG X Y,et al. 3D printing of continuous fiber reinforced diamond cellular structural composites and tensile properties[J]. Composite Structures, 2020, 250:112610.

[10] ZENG C J, LIU L W, BIAN W F, et al. Compression behavior and energy absorption of 3D printed continuous fiber reinforced composite honeycomb structures with shape memory effects[J]. Additive Manufacturing, 2021, 38:101842.

[11] GAO Y, ZHOU Z G, HU H, et al.New concept of carbon fiber reinforced composite 3D auxetic lattice structures based on stretchingdominated cells[J]. Mechanics of Materials, 2021,152: 103661.

[12] ZENG C J, LIU L W, BIAN W F, et al. Bending performance and failure behavior of 3D printed continuous fiber reinforced composite corrugated sandwich structures with shape memory capability[J]. Composite Structures, 2021,262: 113626.

[13] LIU S T, LI Y G, LI N Y. A novel free-hanging 3D printing method for continuous carbon fiber reinforced thermoplastic lattice truss core structures[J]. Materials & Design, 2018, 137:235–244.

[14] SUGIYAMA K, MATSUZAKI R, UEDA M, et al. 3D printing of composite sandwich structures using continuous carbon fiber and fiber tension[J]. Composites Part A: Applied Science and Manufacturing, 2018, 113: 114–121.

[15] ZENG C J, LIU L W, BIAN W F, et al. Temperature-dependent mechanical response of 4D printed composite lattice structures reinforced by continuous fiber[J]. Composite Structures,2022, 280: 114952.

[16] CHEN Y, YE L. Designing and tailoring effective elastic modulus and negative Poisson’s ratio with continuous carbon fibres using 3D printing[J]. Composites Part A: Applied Science and Manufacturing, 2021, 150: 106625.

[17] 李家雨, 付宇彤, 李元庆, 等. 增材制造仿生结构的力学性能优化及其功能设计研究进展[J]. 复合材料学报, 2024, 41(9): 1–22.LI Jiayu, FU Yutong, LI Yuanqing, et al.Research progress on mechanical performance optimization and functional design of additive manufactured biomimetic structures[J]. Acta Materiae Compositae Sinica, 2024, 41(9): 1–22.

[18] YANG X F, SUN Y X, YANG J L,et al. Out-of-plane crashworthiness analysis of bio-inspired aluminum honeycomb patterned with horseshoe mesostructure[J]. Thin-Walled Structures, 2018, 125: 1–11.

[19] ZHANG W, YIN S, YU T X, et al.Crushing resistance and energy absorption of pomelo peel inspired hierarchical honeycomb[J].International Journal of Impact Engineering, 2019,125: 163–172.

[20] HE Q, FENG J, CHEN Y, et al.Mechanical properties of spider-web hierarchical honeycombs subjected to out-of-plane impact loading[J]. Journal of Sandwich Structures &Materials, 2020, 22(3): 771–796.

[21] FRKETIC J, DICKENS T,RAMAKRISHNAN S. Automated manufacturing and processing of fiber-reinforced polymer (FRP)composites: An additive review of contemporary and modern techniques for advanced materials manufacturing[J]. Additive Manufacturing, 2017,14: 69–86.

[22] ZHANG H Q, WANG S, ZHANG K, et al. 3D printing of continuous carbon fibre reinforced polymer composites with optimised structural topology and fibre orientation[J].Composite Structures, 2023, 313: 116914.

[23] DAVIM J P, REIS P. Study of delamination in drilling carbon fiber reinforced plastics (CFRP) using design experiments[J].Composite Structures, 2003, 59(4): 481–487.

[24] LI N Y, LINK G, WANG T, et al. Pathdesigned 3D printing for topological optimized continuous carbon fibre reinforced composite structures[J]. Composites Part B: Engineering,2020, 182: 107612.

[25] SCHMIDT M P, COURET L, GOUT C, et al. Structural topology optimization with smoothly varying fiber orientations[J]. Structural and Multidisciplinary Optimization, 2020, 62(6):3105–3126.

[26] WANG T, LI N Y, LINK G, et al.Load-dependent path planning method for 3D printing of continuous fiber reinforced plastics[J].Composites Part A: Applied Science and Manufacturing, 2021, 140: 106181.

[27] SAFONOV A A. 3D topology optimization of continuous fiber-reinforced structures via natural evolution method[J].Composite Structures, 2019, 215: 289–297.

[28] PAPAPETROU V S, PATEL C,TAMIJANI A Y. Stiffness-based optimization framework for the topology and fiber paths of continuous fiber composites[J]. Composites Part B:Engineering, 2020, 183: 107681.

[29] HUANG Y, TIAN X, ZHENG Z, et al. Multiscale concurrent design and 3D printing of continuous fiber reinforced thermoplastic composites with optimized fiber trajectory and topological structure[J]. Composite Structures,2022, 285: 115241.

[30] YAO X H, LUAN C C, ZHANG D M, et al. Evaluation of carbon fiber-embedded 3D printed structures for strengthening and structuralhealth monitoring[J]. Materials & Design, 2017,114: 424–432.

[31] THAKUR A, DONG X Y. Additive manufacturing of 3D structural battery composites with coextrusion deposition of continuous carbon fibers[J]. Manufacturing Letters, 2020, 26: 42–47.

[32] SIEMIŃSKI P. Introduction to fused deposition modeling[M]//Additive Manufacturing.Amsterdam: Elsevier, 2021: 217–275.

[33] CHENG P, PENG Y, LI S X, et al.3D printed continuous fiber reinforced composite lightweight structures: A review and outlook[J].Composites Part B: Engineering, 2023, 250:110450.

[34] 张聘, 王奉晨, 李玥萱, 等. 连续纤维增强复合材料3D打印技术现状及展望[J].航空制造技术, 2023, 66(16): 76–87.ZHANG Pin, WANG Fengchen, LI Yuexuan, et al. Status and prospects of 3D printing for continuous fiber reinforced composites[J].Aeronautical Manufacturing Technology, 2023,66(16): 76–87.

[35] UEDA M, KISHIMOTO S,YAMAWAKI M, et al. 3D compaction printing of a continuous carbon fiber reinforced thermoplastic[J]. Composites Part A: Applied Science and Manufacturing, 2020, 137: 105985.

[36] GOH G D, DIKSHIT V,NAGALINGAM A P, et al. Characterization of mechanical properties and fracture mode of additively manufactured carbon fiber and glass fiber reinforced thermoplastics[J]. Materials &Design, 2018, 137: 79–89.

[37] MATSUZAKI R, UEDA M, NAMIKI M, et al. Three-dimensional printing of continuousfiber composites by in-nozzle impregnation[J].Scientific Reports, 2016, 6: 23058.

[38] ZHANG M Y, TIAN X Y, LI D C.Interfacial transcrystallization and mechanical performance of 3D-printed fully recyclable continuous fiber self-reinforced composites[J].Polymers, 2021, 13(18): 3176.

[39] HAO W F, LIU Y, ZHOU H, et al.Preparation and characterization of 3D printed continuous carbon fiber reinforced thermosetting composites[J]. Polymer Testing, 2018, 65: 29–34.

[40] MING Y K, DUAN Y G, WANG B, et al. A novel route to fabricate high-performance 3D printed continuous fiber-reinforced thermosetting polymer composites[J]. Materials, 2019, 12(9):1369.

[41] TIAN X Y, TODOROKI A, LIU T F,et al. 3D printing of continuous fiber reinforced polymer composites: Development, application,and prospective[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers,2022, 1(1): 100016.

[42] TIAN X Y, LIU T F, YANG C C,et al. Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J]. Composites Part A: Applied Science and Manufacturing, 2016, 88: 198–205.

[43] YANG C N, HSU S C, KIM C.Improving stego image quality in image interpolation based data hiding[J]. Computer Standards &Interfaces, 2017, 50: 209–215.

[44] LIU T F, TIAN X Y, ZHANG M Y,et al. Interfacial performance and fracture patterns of 3D printed continuous carbon fiber with sizing reinforced PA6 composites[J]. Composites Part A:Applied Science and Manufacturing, 2018, 114:368–376.

[45] BARIŞ VATANDAŞ B, UŞUN A, YILDIZ N, et al. Additive manufacturing of PEEK-based continuous fiber reinforced thermoplastic composites with high mechanical properties[J]. Composites Part A: Applied Science and Manufacturing, 2023, 167: 107434.

[46] LUO M, TIAN X Y, SHANG J F, et al. Impregnation and interlayer bonding behaviours of 3D-printed continuous carbon-fiber-reinforced poly-ether-ether-ketone composites[J]. Composites Part A: Applied Science and Manufacturing, 2019,121: 130–138.

[47] MING Y K, XIN Z B, ZHANG J J, et al. Fabrication of continuous glass fiberreinforced dual-cure epoxy composites via UVassisted fused deposition modeling[J]. Composites Communications, 2020, 21: 100401.

[48] MELENKA G W, CHEUNG B K O,SCHOFIELD J S, et al. Evaluation and prediction of the tensile properties of continuous fiberreinforced 3D printed structures[J]. Composite Structures, 2016, 153: 866–875.

[49] LI N Y, LI Y G, LIU S T. Rapid prototyping of continuous carbon fiber reinforced polylactic acid composites by 3D printing[J].Journal of Materials Processing Technology, 2016,238: 218–225.

[50] YANG C C, TIAN X Y, LIU T F, et al. 3D printing for continuous fiber reinforced thermoplastic composites: Mechanism and performance[J]. Rapid Prototyping Journal, 2017,23(1): 209–215.

[51] LIU X J, SHAN Z D, LIU J H, et al.Mechanical and dielectric properties of continuous glass fiber reinforced poly-ether-ether-ketone composite components prepared by additive manufacturing[J]. Additive Manufacturing, 2024,81: 103978.

[52] 秦若森, 孙守政, 韩振宇, 等. 3D打印连续纤维增强热塑性复合材料成型质量的研究进展[J]. 材料导报, 2022, 36(17): 196–204.QIN Ruosen, SUN Shouzheng, HAN Zhenyu, et al. 3D printing for continuous fiberreinforced thermoplastic composites: A review on molding quality[J]. Materials Reports, 2022,36(17): 196–204.

[53] BHANDARI S, LOPEZ-ANIDO R A,GARDNER D J. Enhancing the interlayer tensile strength of 3D printed short carbon fiber reinforced PETG and PLA composites via annealing[J].Additive Manufacturing, 2019, 30: 100922.

[54] SHANG J F, TIAN X Y, LUO M, et al. Controllable inter-line bonding performance and fracture patterns of continuous fiber reinforced composites by sinusoidal-path 3D printing[J].Composites Science and Technology, 2020, 192:108096.

[55] DUTY C, FAILLA J, KIM S, et al.Z-Pinning approach for 3D printing mechanically isotropic materials[J]. Additive Manufacturing,2019, 27: 175–184.

[56] TODOROKI A, OASADA T, UEDA M, et al. Reinforcing in the lay-up direction with self-heating for carbon fiber composites fabricated using a fused filament fabrication 3D printer[J].Composite Structures, 2021, 266: 113815.

[57] WU J, CHEN H, WU Q, et al. Surface modification of carbon fibers and the selective laser sintering of modified carbon fiber/nylon 12 composite powder[J]. Materials & Design, 2017,116: 253–260.

[58] SWEENEY C B, LACKEY B A,POSPISIL M J, et al. Welding of 3D-printed carbon nanotube-polymer composites by locally induced microwave heating[J]. Science Advances,2017, 3(6): e1700262.

[59] KISHORE V, AJINJERU C, NYCZ A, et al. Infrared preheating to improve interlayer strength of big area additive manufacturing(BAAM) components[J]. Additive Manufacturing,2017, 14: 7–12.

[60] 任佳军, 孙颖, 鞠博文, 等. 纤维增强热塑性复合材料3D打印研究进展[J]. 复合材料科学与工程, 2023(11): 122–128.REN Jiajun,SUN Ying,JU Bowen, et al.Research progress in 3D printing of fiber–reinforced thermoplastic composites[J]. Composites Science and Engineering, 2023(11): 122–128.

[61] HOU Z H, TIAN X Y, ZHENG Z Q, et al. A constitutive model for 3D printed continuous fiber reinforced composite structures with variable fiber content[J]. Composites Part B:Engineering, 2020, 189: 107893.

[62] DICKSON A N, BARRY J N,MCDONNELL K A, et al. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing[J]. Additive Manufacturing, 2017,16: 146–152.

[63] BETTINI P, ALITTA G, SALA G, et al. Fused deposition technique for continuous fiber reinforced thermoplastic[J]. Journal of Materials Engineering and Performance, 2017, 26(2): 843–848.

[64] HU Q X, DUAN Y C, ZHANG H G,et al. Manufacturing and 3D printing of continuous carbon fiber prepreg filament[J]. Journal of Materials Science, 2018, 53(3): 1887–1898.

[65] GAROFALO J, WALCZYK D. In situ impregnation of continuous thermoplastic composite prepreg for additive manufacturing and automated fiber placement[J]. Composites Part A:Applied Science and Manufacturing, 2021, 147:106446.

[66] LIU T F, TIAN X Y, ZHANG Y Y, et al. High-pressure interfacial impregnation by micro-screw in situ extrusion for 3D printed continuous carbon fiber reinforced nylon composites[J]. Composites Part A: Applied Science and Manufacturing, 2020, 130: 105770.

[67] MATSUZAKI R, NAKAMURA T, SUGIYAMA K, et al. Effects of set curvature and fiber bundle size on the printed radius of curvature by a continuous carbon fiber composite 3D printer[J]. Additive Manufacturing, 2018, 24:93–102.

[68] CLINTON R G. The road to realizing in-space manufacturing[C]//Committee on Space-Based Additive Manufacturing of Space Hardware Meeting. Patras, 2014.

[69] HOYT R P. SpiderFab: An architecture for self-fabricating space systems[C]//Proceedings of the AIAA SPACE 2013 Conference and Exposition.Reston: AIAA, 2013: AIAA2013–5509.

[70] ADIL S, LAZOGLU I. A review on additive manufacturing of carbon fiber-reinforced polymers: Current methods, materials, mechanical properties, applications and challenges[J]. Journal of Applied Polymer Science, 2023, 140(7):e53476.

[71] GRADL P R, GREENE S E, PROTZ C, et al. Additive manufacturing of liquid rocket engine combustion devices: A summary of process developments and hot-fire testing results[C]//2018 Joint Propulsion Conference. Reston: AIAA, 2018:4625.

[72] RINALDI M, GHIDINI T, CECCHINI F, et al. Additive layer manufacturing of poly (ether ether ketone) via FDM[J]. Composites Part B:Engineering, 2018, 145: 162–172.