热塑性复合材料因具有高强度、耐环境性、可再加工性和良好的抗疲劳性等优势,在航空航天、海洋装备、交通运输等领域中有着广泛的应用[1–3]。在航空制造技术领域,针对飞机的前缘、舱门、口盖等易遭受冲击损伤及需要反复装卸的部位[4],热塑性复合材料可有效地弥补热固性复合材料固有的层间韧性不足、抗冲击损伤能力差及开孔性能差的问题[5–6]。当前国内外热塑性复合材料发展较成熟的成型工艺包括模压成型[7]、热压罐成型[8]、拉挤成型[9]、缠绕成型[10]、真空辅助成型[11]、自动纤维铺放成型等[12]。传统成型工艺,主要针对单一部件的成型制造,当制造结构复杂的复合材料部件,例如飞机的机身和机翼部分,或汽车的车身时,传统的成型工艺所需模具结构复杂,造成生产成本大幅增长,因此使用不同的连接技术组装结构相对简单的零件成为较为常见的方法。

二次成型是一种可以将预制件与注塑过程结合起来的复合材料成型工艺。预制件,一般也称嵌件,可以通过模压、冲压、真空袋等成型工艺获得[13–15],注塑过程中的材料选择也具有多样性,可以与预制件树脂基体不同。因此,可以通过二次成型工艺结合不同材料的优点,获得结构形式相对复杂的成品;同时,其无需机械连接的特性也有利于实现成品的轻量化[15–17]。

当金属作为嵌件时,由于金属嵌件与高分子材料的收缩率不同,容易在制品内部产生内应力,造成产品翘曲变形,影响产品寿命[18]。当使用热塑性材料作为嵌件时,选用与嵌件的基体材料相同或相近的材料为注塑材料原料,可以有效改善界面间粘结不均和内应力大的问题,从而减少翘曲变形,提升制品的综合性能[19–21]。因此,全热塑性复合材料体系可以更好地发挥二次成型工艺的优势,本文将对二次成型工艺研究进展及面临的挑战进行全面介绍。

1 二次成型

1.1 二次成型材料体系

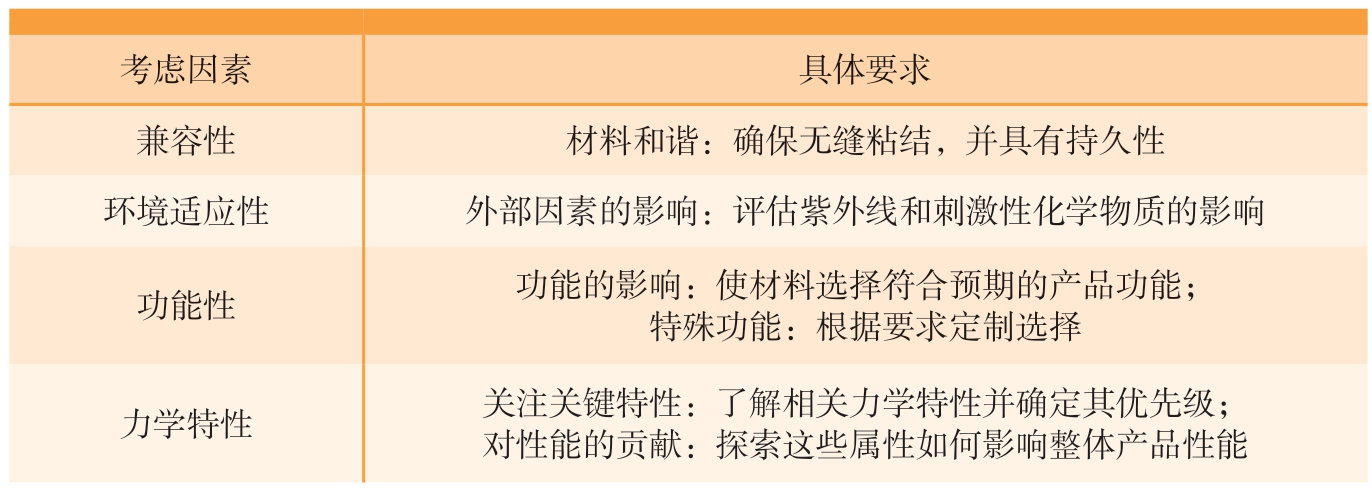

选择适当的材料体系是二次成型工艺的先决条件,直接决定了产品生产的可行性,可从材料的兼容性、环境适应性、功能性及力学特性4方面进行考虑与选择,如表1所示[22]。

表1 二次成型工艺材料选择关键因素[22]

Table 1 Key aspects in material selection for over-molding[22]

考虑因素 具体要求兼容性 材料和谐:确保无缝粘结,并具有持久性环境适应性 外部因素的影响:评估紫外线和刺激性化学物质的影响功能性 功能的影响:使材料选择符合预期的产品功能;特殊功能:根据要求定制选择力学特性 关注关键特性:了解相关力学特性并确定其优先级;对性能的贡献:探索这些属性如何影响整体产品性能

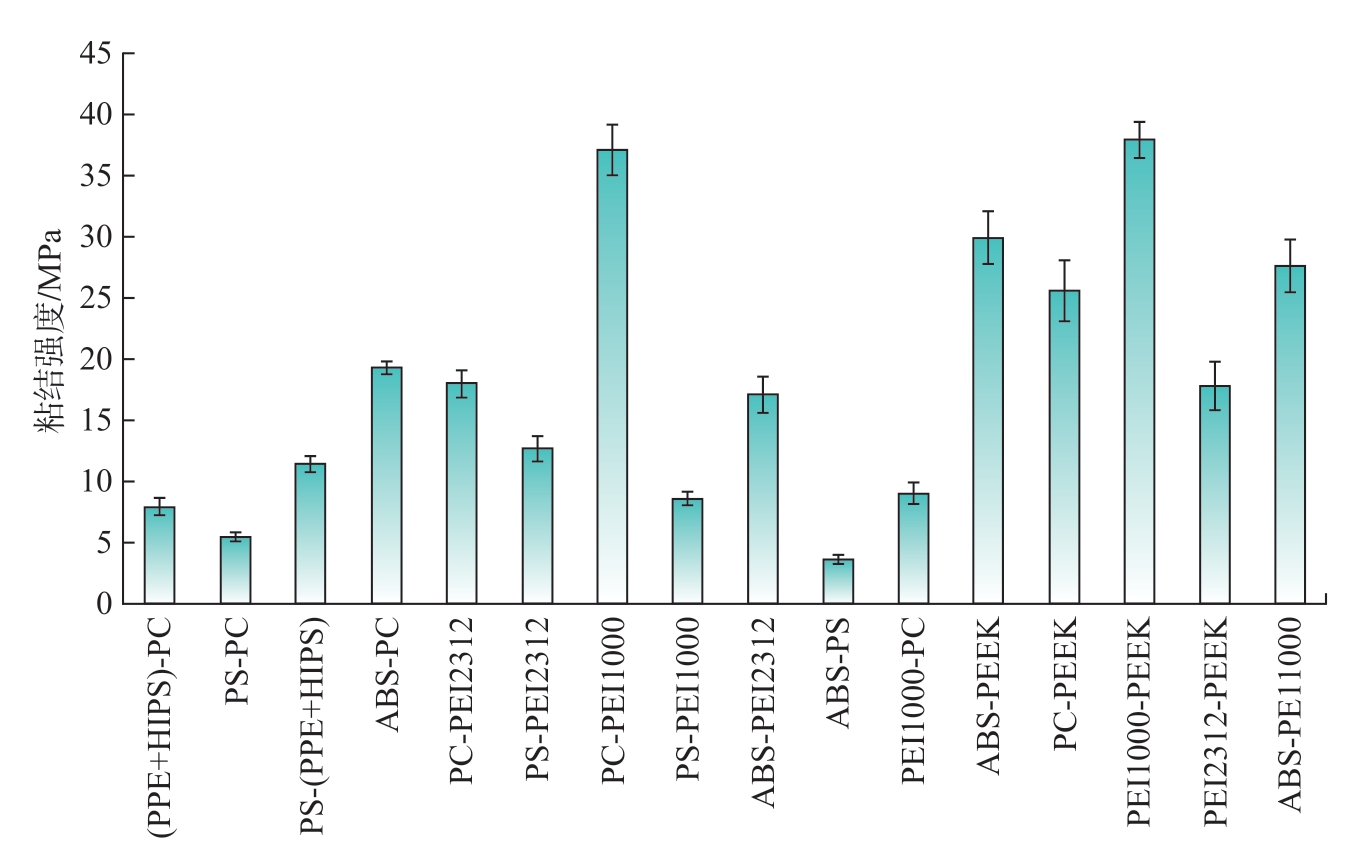

当嵌件与注塑材料的树脂基体相同时,其良好的相容性有利于树脂分子在结合界面处的相互扩散,从而提高二次成型复合材料结构的力学性能[23]。Islam等[24]对聚碳酸 酯 (Polycarbonate,PC)、聚 苯 乙烯 (Polystyrene,PS)、聚乙酰亚胺(Polyetherimide,PEI)和聚醚醚酮(Poly ether-ether-ketone,PEEK)等材料进行组合,对比了同质材料二次成型试样与异质材料二次成型试样的拉伸力学性能,结果如图1所示,非均质二次成型样品界面结合强度只有两种组分中较弱材料的60%,对于相容性较差的材料来说,二次成型后的界面结合强度无法提高至与其中一种组分的强度相近。

图1 双组分试件粘结强度[24]

Fig.1 Bond strength of two component test specimen[24]

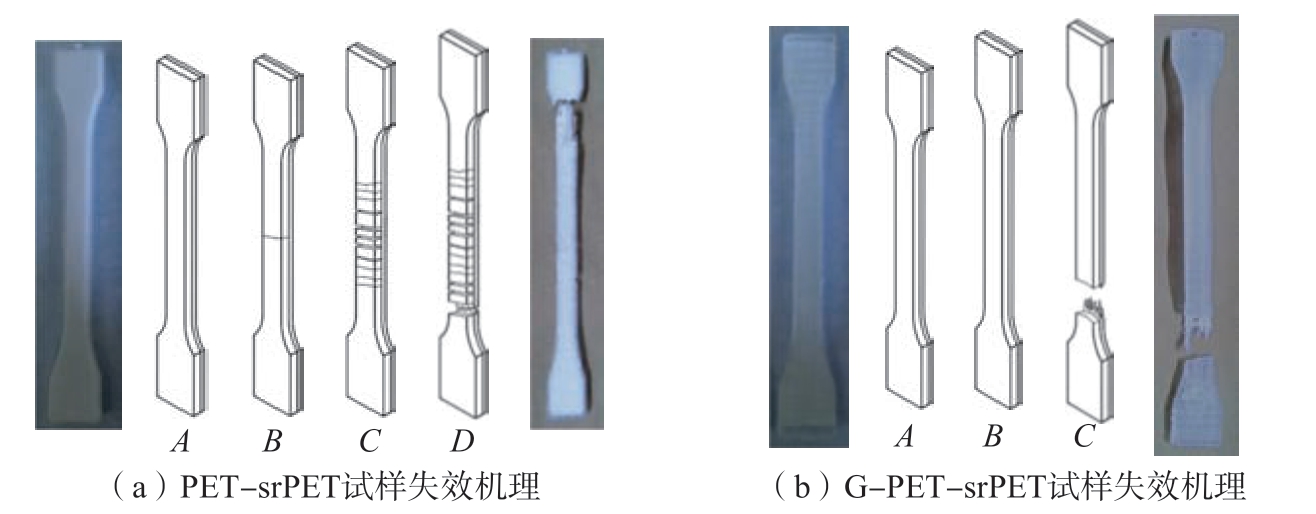

若不考虑结合多种材料特性,二次成型也是一种提升材料力学性能的手段。Andrzejewski等[25]以自增强聚对苯二甲酸乙二醇酯 (Selfreinforced poly ethylene terephtahalte sheets,srPET)片材为嵌件,以不同结晶性的PET(分别为纯净PET 和无定形 G–PET)为注塑材料制备了二次成型样品,并对这两种二次成型样品的基本物理性能进行了对比。其中,二者的拉伸性能相比于纯注塑PET试样都有所提升,但失效模式存在明显差异,如图2所示。相比于纯注塑PET,PET包覆srPET的结晶度增加,试样的刚度增加,在拉伸过程中试样更快地达到了最大应力后并下降,此时形成的裂纹不会导致整个试样失效。随着应变进一步增加,裂纹开始沿整个样品扩展,直到拉应力接近第一次产生裂纹时对应的最大值,试样最终断裂。而由于G–PET的无定形状态,G–PET包覆srPET试样拉伸模量明显较低,拉伸强度较高。在拉伸过程中试样没有明显的屈服点,应力平稳地传递到自增强嵌件的纤维上,失效时试样只存在少数裂纹。材料体系中填料的添加,对于二次成型样品界面强度有着重要的影响,Matsumoto等[14]以碳纤维增强聚丙烯 (Polypropylene,PP)层合板为嵌件,以纯PP和短碳纤维增强聚丙烯 (Short CF–reinforced PP,SCF–PP)为注塑材料,研究了在嵌件表面铺贴含碳纳米管 (Carbon nanotube,CNT)树脂薄膜时层间的纳米级互连现象。CNTs的添加可以提高复合材料的层间剪切强度 (Interfacial shear strength,IFSS),但过量的CNTs反而不利于层间的互联,令IFSS明显下降。

图2 不同结晶性PET二次成型试样拉伸行为[25]

Fig.2 Tensile behavior of different crystalline over-molding PET samples[25]

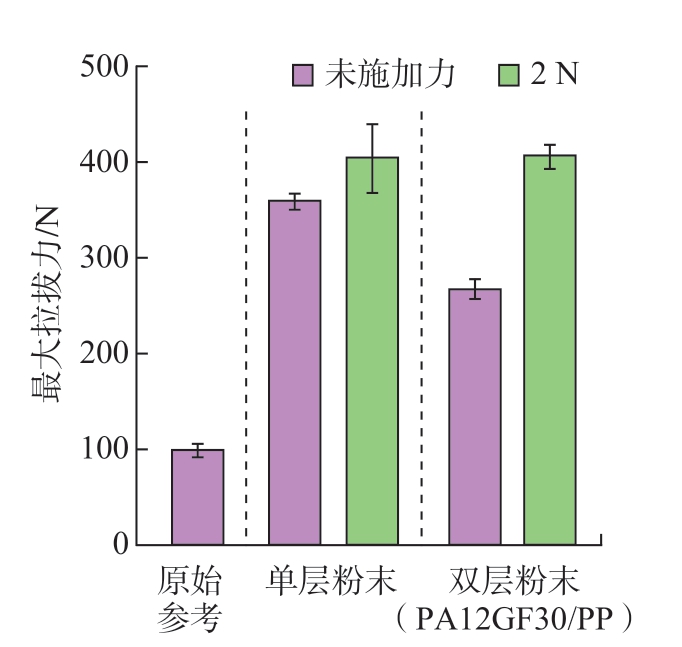

为了通过二次成型工艺更好发挥非均质体系的功能特性,研究人员对非均质材料体系及其物理状态进行了调控。Gong等[26]以3D打印技术制造了4种不同几何形状和两种填充密度的聚乳酸嵌件,以丙烯腈–丁二烯–苯乙烯树脂 (Acrylonitrile butadiene styrene plastic,ABS)为 注塑材料,研究了二次成型样品的拉伸性能;研究人员认为,具有较高填充密度的嵌件与注塑材料之间形成了更强的分子键,因此具有更高的拉伸强度与模量。针对热塑性弹性体 (Thermoplastic elastomer,TPE)与聚酰胺–12 (Polyamide–12,PA12)体系,Persson等[27]通过注塑制备了不同玻璃纤维含量的PA12嵌件,并对TPE–PA12二次成型试样的剥离力进行了研究;结果表明,剥离力随着PA12中玻璃纤维含量的降低而增加,对于此现象,研究人员做出了以下推测: (1)纤维会影响注塑成型过程中PA12的流动特性,进而影响其表面的微观结构; (2)PA12的表面热机械性能或流变特性可能影响TPE的流动,以及TPE对PA12表面形貌的侵蚀作用; (3)较高的玻璃纤维含量可能使PA12在界面的温度降低,从而令成型样品附着力降低。除了探究纤维含量对二次成型样品性能的影响,研究人员也着眼于在材料体系中添加助剂。Ott等[28]注塑了质量分数30%玻璃纤维的PA12试样,通过红外加热试样局部,熔化后在表面添加同质 (PA12)粉末,冷却后注塑PP得到拉拔试样,试验结果如图3所示。粉末的添加在嵌件表面形成了更多的凹槽,表面结构化嵌件制备的二次成型样品具有更好的拉拔性能。在嵌件添加单层粉末的样品比添加双层粉末的样品拉拔性能更优异;在粉末冷却过程中施加压力的样品比未施加压力的样品拉拔性能更优异。

图3 表面结构化嵌件二次成型样品拉拔试验结果[28]

Fig.3 Pull-out test results of over-molding samples of surface structured insert[28]

1.2 二次成型工艺

二次成型是将已成型的结构件放置于模具中作为嵌件,通过注塑实现树脂熔体对嵌件的包覆或结合,在这一过程中,温度和压力是影响成型样品的主要因素,具体体现在嵌件的预热温度、嵌件表面粗糙度、注塑工艺参数及成品的后处理工艺上。

1.2.1 嵌件预热

制备力学性能高、表面缺陷少、几何尺寸精度高的嵌件是二次成型工艺的基础。当嵌件结构要求为平板等较为简单的结构形式时,模压工艺可使嵌件达到生产需求[29–30];当嵌件结构相对复杂时,目前在二次成型工艺中采用的制备方法是以热冲压的方式使预成型的层合板迅速形成需要的设计形状[31]。

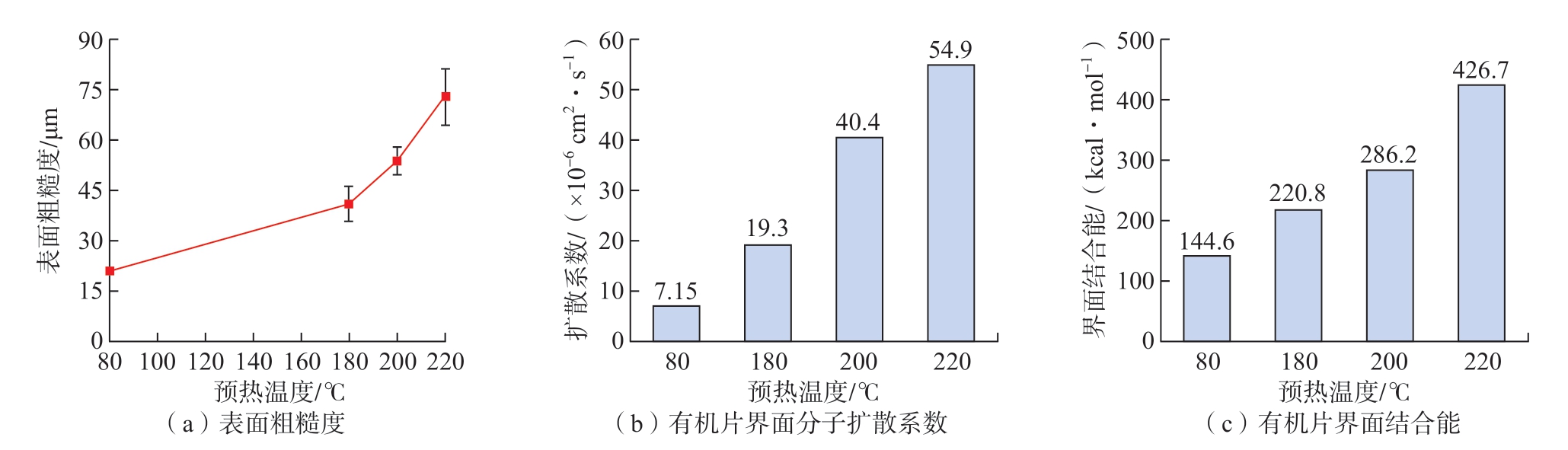

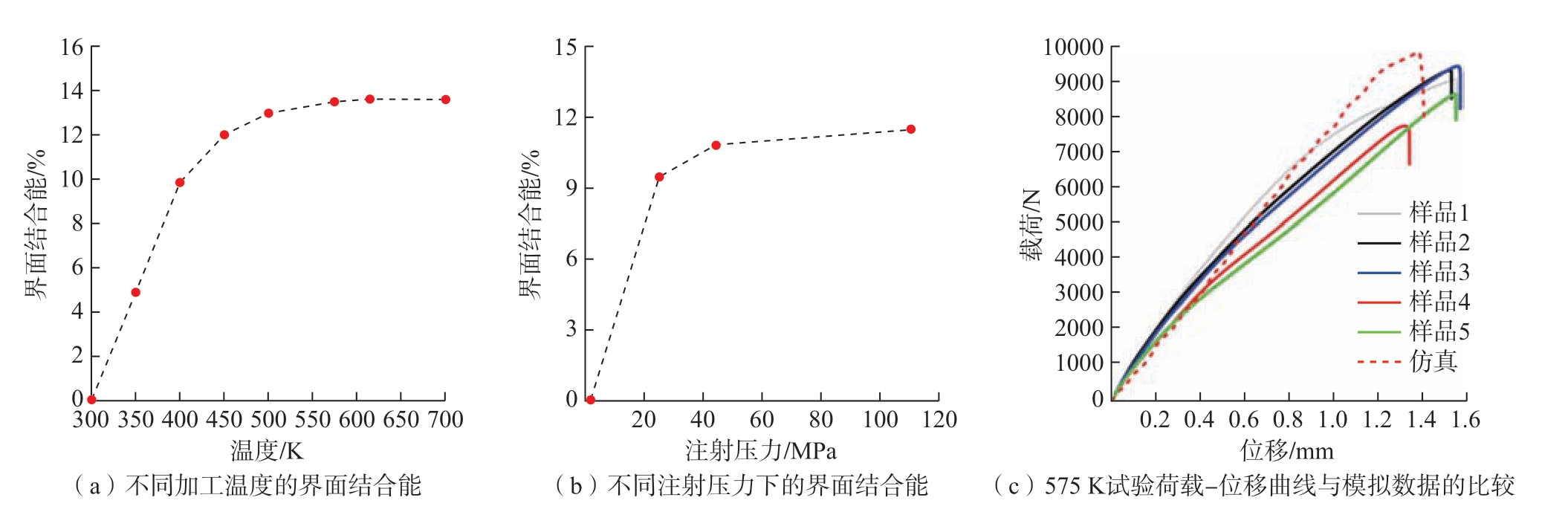

Jiang等[32]研究表明,提高嵌件的预热温度可以有效提高二次成型强度,当预热温度达到层合板基体树脂的熔融温度以上时,有利于界面处树脂的融合,可以提高IFSS。嵌件预热可以通过红外加热、烘箱加热等模外加热方式及注塑模具内加热的方式进行[33–35]。其中,红外加热速度快、安全性高,是一种非常适合工程应用的工艺方式。Giusti等[34]在成型过程中通过红外加热设备对层合板进行了不预热、单面预热、双面预热的不同形式的处理,试验结果表明,预热可以使层合板发生膨胀,有利于熔体侵入层合板内部,有利于提高界面结合强度,但同时也可能引入缺陷。用红外加热设备对层合板注塑侧进行单面加热是一种平衡层合板膨胀和缺陷引入的有效方式。Fu等[35]制备了由连续玻璃纤维增强聚丙烯层合板和短切玻璃纤维增强尼龙66组成的二次成型样品,深入研究了预热对于样品界面性能提高的机理,研究表明,随着预热温度的增加,嵌件表面粗糙度增加,由此引起的机械互锁可以增强界面粘结强度。预热温度越高,界面的扩散系数和界面结合能越高,试样的抗弯强度越高,如图4所示。石武平[31]为了提高预制件的加热效率,将注塑加热装置与热压成型加热装置安装在同一个移动平台上,利用导轨实现加热平台的灵活移动,并通过调压器对加热平台的功率进行控制,如图5所示。结合正交仿真分析得出,嵌件预热温度对于远离浇口一侧的翘曲变形影响最大。陈杨[36]以硅烷处理的玻璃纤维与PP纤维机织的无捻粗纱正交混编织物作为二次成型嵌件,合模后利用模具温度对预制件进行预热,并以PP作为二次成型注塑材料,如图6所示。随着预热时间的增加,预制件吸收的热量也增加,这使得注塑树脂在界面处可以保持较高的温度,从而增加树脂与预制件间界面粘结强度。随着预热时间的进一步增加,预制件内部PP纤维发生熔融,进而丧失其物理性能,同时PP熔体与玻璃纤维结合,纤维间缝隙减少,阻碍了基体进一步渗透。由熔融引发的力学性能下降与升温导致的粘结强度增加互相影响,最终导致试样的拉伸强度和弯曲强度在达到峰值后下降。

图4 预热温度对有机片的影响[35]

Fig.4 Effect of preheating temperature on organic sheet[35]

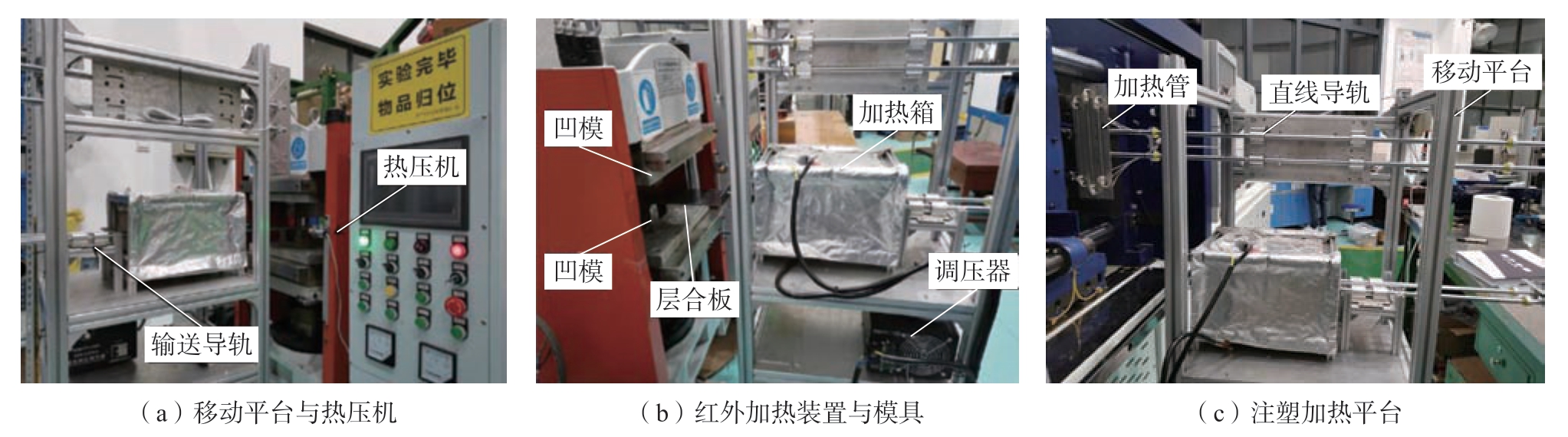

图5 集成装置[31]

Fig.5 Integrated device[31]

图6 预制件模内加热示意图[36]

Fig.6 Schematic diagram of heating in the mold of prefabricated parts[36]

一般来说,在保证嵌件力学性能的前提下,对嵌件进行预热及提高嵌件的预热温度有利于提高二次成型试样的力学性能。

1.2.2 嵌件表面处理

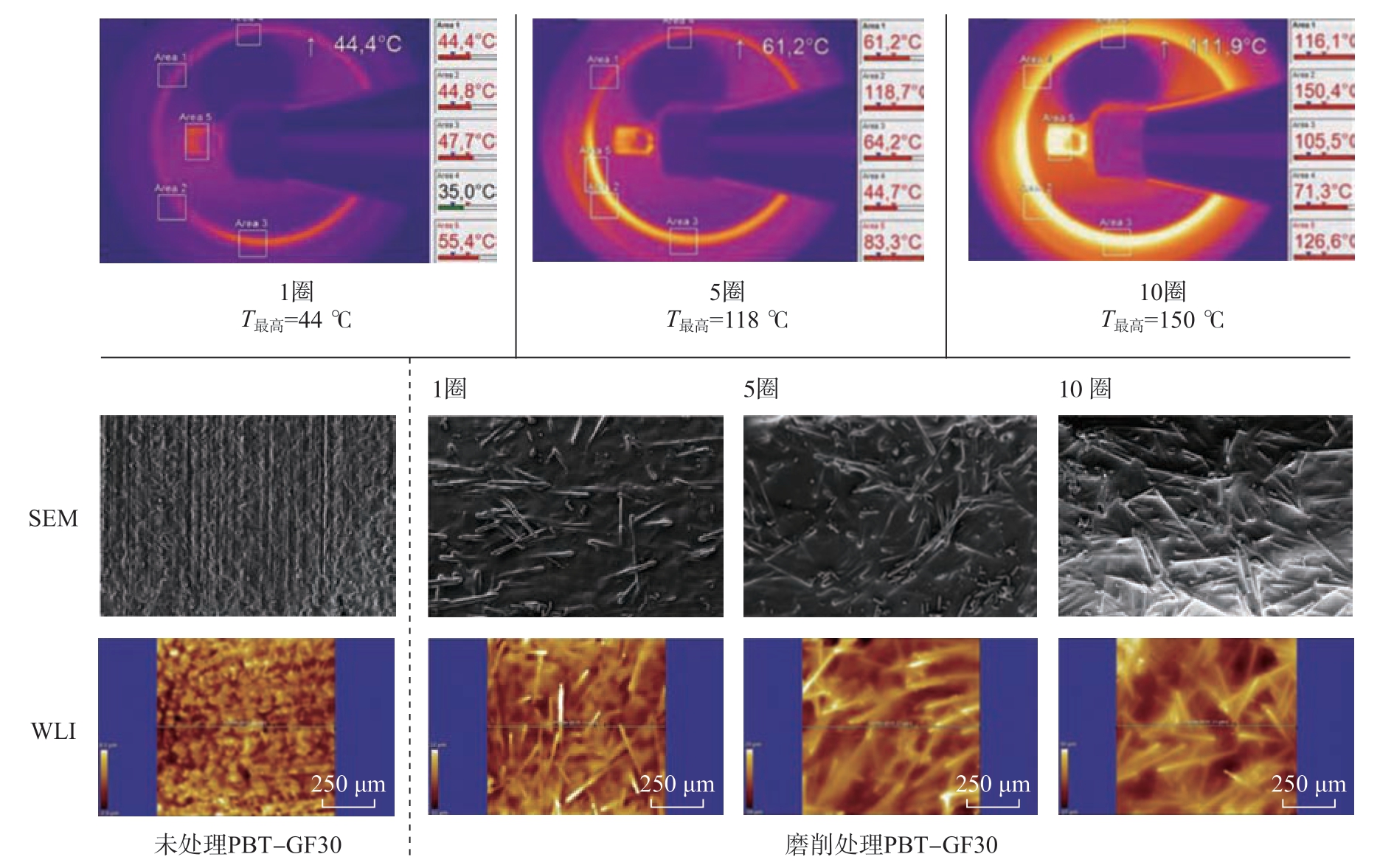

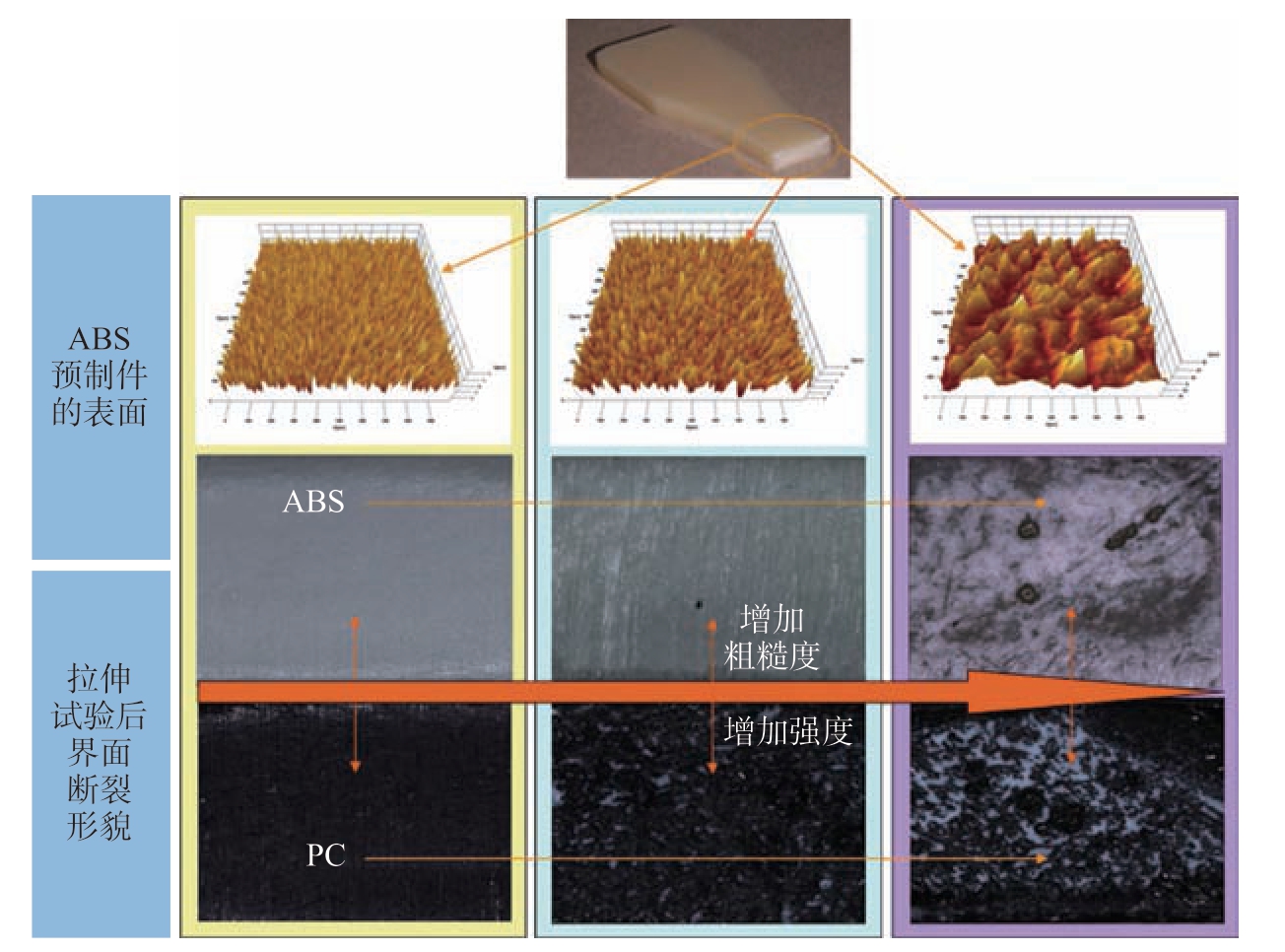

除了改变嵌件的温度,对其进行表面处理也可以提高二次成型结构的界面结合强度。Boros等[37]通过等离子体处理,改善了ABS与尼龙6树脂 (Polyamide 6,PA6)的结合性能。由于ABS为非极性聚合物,与PA6并不相容,等离子体处理ABS嵌件后,其腈基转化为酰胺和羧酸,在ABS表面形成氢键,可以通过化学结合力实现ABS和PA6的强耦合。处理后的ABS/PA6材料粘结强度达到12 MPa,而未经处理的材料则没有发生粘结。Frick等[38]以热塑性聚氨酯(Thermoplastic polyurethane,TPU)包覆体积分数为30%的短玻璃纤维增强聚对苯二甲酸丁二醇酯 (Glass fiber reinforced polybutylene terephthalate,PBT–GF30),通过对PBT–GF30部分进行不同条件的常压等离子体预处理,研究两组分之间达到分层所需的力。对PBT–GF30使用常压等离子体处理旋转1圈、5圈和10圈后的热成像如图7所示 (其中,WLI为白光干涉仪测试结果),等离子体可能诱导了表面化学变化,其间嵌件表面温度升高,表面粗糙度增加,从而使界面产生了更好的润湿和粘结强度。Islam等[24]通过磨削制备了3种不同表面粗糙度的ABS嵌件,将PC注塑至不同表面粗糙度的ABS嵌件上,如图8所示。在一定范围内,嵌件表面粗糙度的提高增加了两种组分的接触面积,增强了其机械互锁作用,不仅如此,接触面积的增大还会使熔体与嵌件之间的传热效率增加,进而促进界面处分子链的缠结,有利于实现界面基体互融,从而提高界面结合强度。Karakaya等[39]以成型过程中是否使用脱膜布作为改变嵌件表面粗糙度的手段,制备了PA6包覆碳纤、玻纤增强环氧样品;结果表明,脱膜布的使用令层合板具有更大的接触表面积和粗糙度,为界面提供了更高的附着力,而未使用脱模布的二次成型样品,层合板表面的纤维类型对其力学性能影响较小。

图7 不同处理的硬部件表面的热成像图、SEM和WLI测量结果[38]

Fig.7 Thermographic measurements, SEM and WLI measurements of hard part surfaces with different treatments[38]

图8 表面粗糙度对聚合物–聚合物附着力的影响[24]

Fig.8 Effects of interface roughness on polymer–polymer adhesion[24]

以上研究表明,对嵌件进行等离子体处理有利于增强嵌件和注塑树脂的化学键力,另嵌件表面温度升高,从而使界面产生了更好的润湿和粘结强度。通过磨削、脱膜布等手段提高嵌件的表面粗糙度可以提高注塑过程中两种组分的接触面积与传热效率,有利于提高二次成型试样的粘结强度。

1.2.3 注塑过程工艺参数

注塑过程作为整个二次成型中嵌件与树脂熔体直接接触的过程,决定了产品的完整性和可重复性,过程中的模具温度、熔体温度、注射压力、保压压力和保压时间等协同作用,最大限度地影响了试样的力学性能,其中模具温度、注射温度被认为是影响较大的因素。

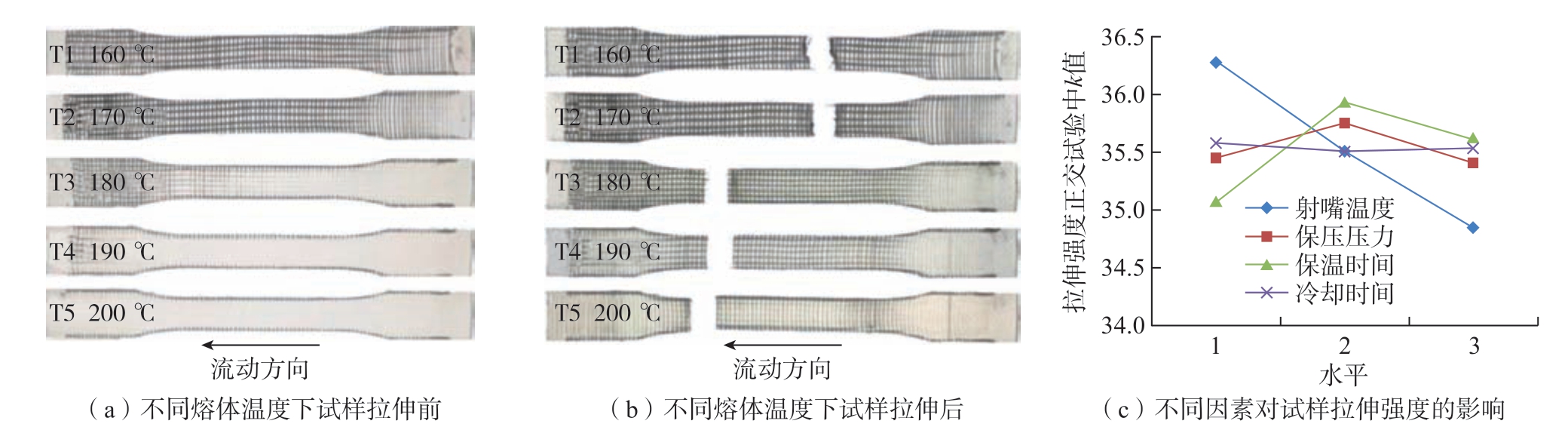

Wang等[30]以PP机织物作为嵌件,将PP熔体从纤维织物两侧填充和渗透纤维,研究了注射熔体温度、注射压力、保压压力和保压时间等不同工艺参数对材料力学性能的影响,如图9所示;结果表明,在高于PP的熔融温度时,即熔体温度在160 ~ 200℃时,熔体温度和保温时间对于材料的力学性能影响最大,较低的熔体温度可以防止纤维熔化,且在较低的熔体温度下,可通过增加保温时间来改善熔体在机织物疏松结构中的渗透性;研究还表明,注射压力在熔体渗透嵌件的过程中起主要作用,保压压力对改善纤维–树脂间的粘结性有重要作用。相比于纯PP材料,二次成型复合材料的拉伸强度提高约45%。在PP/PP的注塑过程中,界面主要发生短时间内的聚合物间互相缠结,并且界面树脂的晶体结构是影响界面机械性能的重要因素[40–43]。

图9 不同工艺参数对二次成型PP样品力学性能的影响[30]

Fig.9 Influence of different process parameters on mechanical properties of over-molding PP samples[30]

注:射嘴温度、保压压力、保温时间、冷却时间的水平1~3依次为180 ℃、190 ℃、200 ℃,32 MPa、48 MPa、64 MPa,5 s、15 s、25 s,10 s、20 s、30 s。

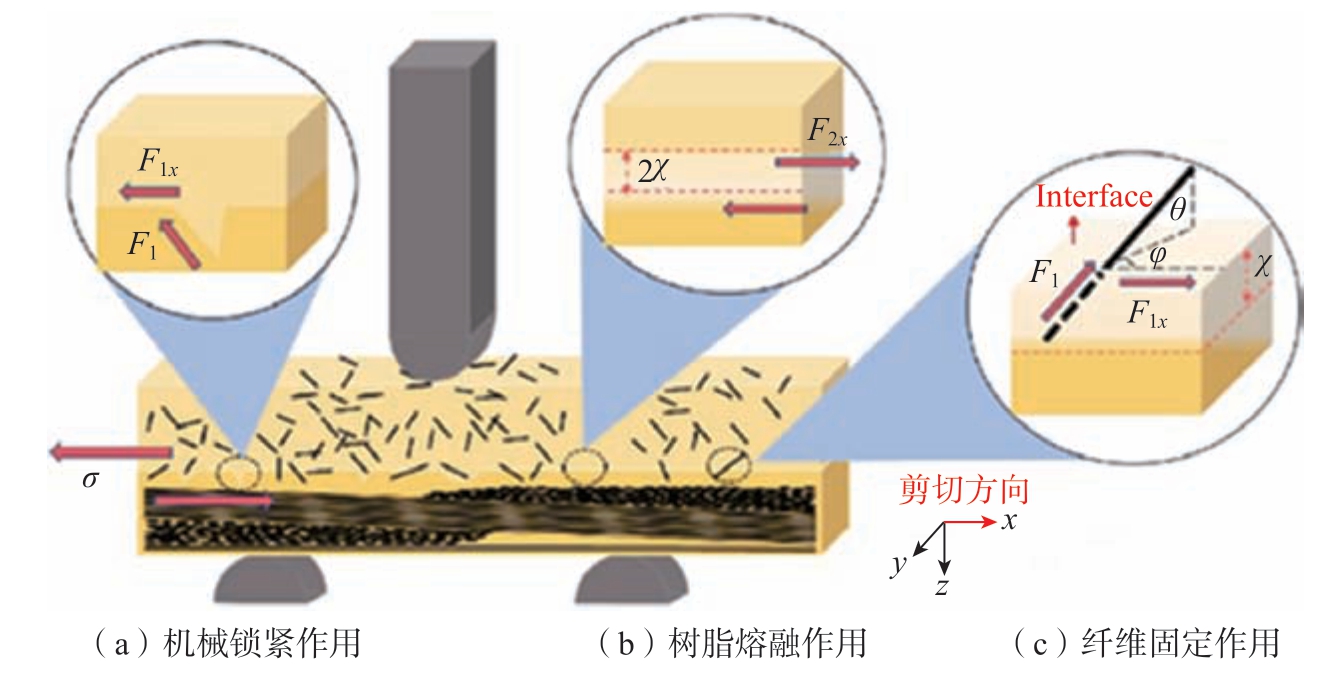

Jiang等[32]以短碳纤维增强聚醚醚酮 (Short CF-reinforced poly etherether-ketone,SCF–PEEK)为注塑材料,连续碳纤维增强聚醚醚酮织物层合板 (CF/PEEK)为嵌件,研究了熔体温度、模具温度和纤维“钉扎”效应对于IFSS的影响;结果表明,相比于熔体温度,模具温度对树脂熔融和纤维“钉扎”效应有着更显著的促进作用,模具温度低于230 ℃时,界面间仅有机械结合,模具温度在230 ~ 270℃的窗口期中,界面剪切性能随温度上升而提高,树脂完全熔融且纤维“钉扎”效应也达到最大。二次成型过程中界面结合的3种机制如图10所示[32],在二次成型界面添加纳米填料也会增强这种“钉扎”作用。

图10 增强CF/PEEK–SCF/PEEK界面键合的3种机制示意图[32]

Fig.10 Schematics diagram of three mechanisms for enhancing interfacial bonding of CF/PEEK–SCF/PEEK[32]

1.2.4 成品后处理

二次成型样品中大多包含纤维增强复合材料,一般的后处理手段 (如退火)可能会令其内部分层开裂,造成产品质量下降,因此较少被研究。

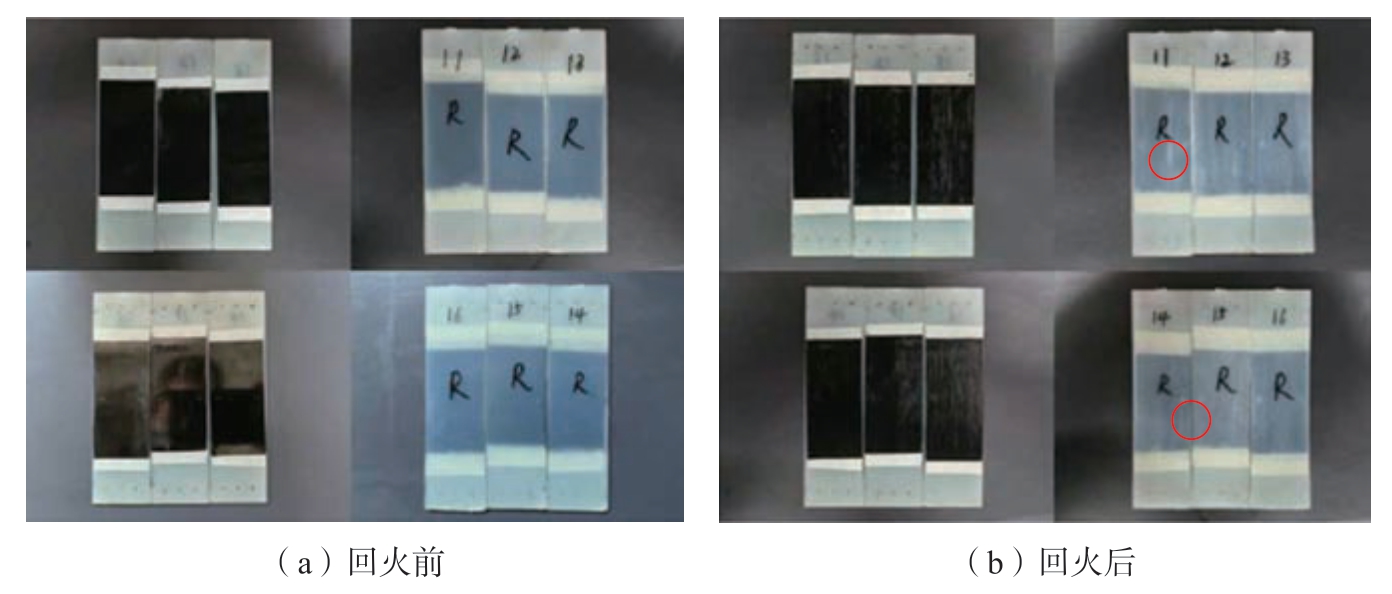

李福海[21]制备了短切玻璃纤维增强PA6包覆连续单向玻璃纤维增强PA6嵌件样品,研究得到最佳的注塑条件之后,采用红外线烤灯对样品嵌件一侧进行表面回火处理,处理后样品如图11所示。回火处理会促进嵌件内部基体的熔化和结晶 (图11(b)中红圈所示),促进嵌件与注塑材料的相互粘结,回火处理后的二次成型试样无论在正向弯曲 (嵌件作为受压侧)还是反向弯曲(嵌件作为受拉侧),其弯曲强度和弯曲模量均有提升。二次成型样品在不同的工作环境中表现出了不同的界面行为,Fu等[44]以短切玻璃纤维增强PP包覆混合纤维增强PP板制备了二次成型单搭接试样,测定了其在23~90 ℃温度范围内的界面性能。研究表明,试样的界面剪切强度和剪切刚度均随工作温度的升高而降低。在23 ℃和50 ℃时,主要发生连续纤维增强热塑性树脂 (Continuous fiber reinforced thermoplastics,CFRT)层合板的粘合失效;在90 ℃时,主要发生试样界面失效,此时界面区域的塑性加剧,载荷从注塑一侧传递到层板的能力减弱。

图11 回火前后嵌件样板状态图[21]

Fig.11 State diagrams of insert templates before and after tempering[21]

2 二次成型工艺数值仿真

在二次成型的注塑过程中,一般的试验难以准确描述其界面的形成情况,因此研究人员尝试模拟这一过程并计算样品的力学性能。根据模拟的尺度及在成型过程中的顺序,可以将模拟分为在分子尺度描述聚合物结合情况的分子动力学仿真,在宏观尺度描述成型中熔体流动情况的流体分析,以及在宏观尺度描述二次成型样品结构性能的力学分析。

2.1 分子动力学仿真

在二次成型过程的注塑步骤中,高温的熔融聚合物注入嵌件表面时,嵌件表面会发生熔体树脂与嵌件的基体树脂紧密接触和相互扩散,界面形成过程中会发生共结晶。二次成型由4个主要步骤组成[45]: (1)熔融聚合物与CFRT部件之间的接触;(2)从熔融聚合物到CFRT部件的传热; (3)分子在界面上的相互渗透; (4)界面的固结。然而,通过宏观力学测试很难描述界面特性,因此研究人员尝试通过分子动力学在分子尺度上模拟界面处聚合物分子链的运动情况。

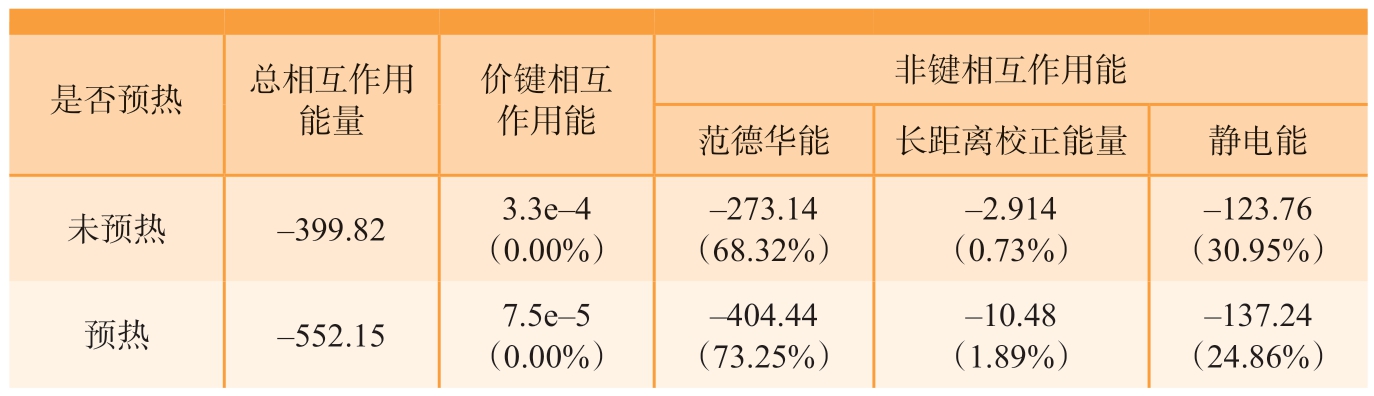

Wang等[46]通过二次成型制备了玻璃纤维增强聚酰胺66(Polyamide,PA66)包覆碳纤维增强PA6加筋壁板,并通过纳米压痕和分子动力学测试研究了嵌件的预热温度对界面性能的影响,由于纤维成分的复杂性,在该模拟中,研究人员通过忽略纤维来降低建模难度;结果表明,在注塑成型前预热层合板,可以提高粘结强度和其他机械性能。界面的结合包括微机械互锁,如微波状和钩状结构、扩散反应以及PA6和PA66基体之间的非键相互作用。分子动力学结果如表2所示,界面结合作用主要来自范德华力和静电作用,化学机理对界面结合的贡献最小。

表2 界面结合能量组成[46]

Table 2 Interaction energy of interface obtained by molecular dynamics[46] kcal/mol

注:括号中百分数表示能量占总相互作用能的比例。

是否预热 总相互作用能量非键相互作用能范德华能 长距离校正能量 静电能未预热 –399.82 3.3e–4(0.00%)价键相互作用能–123.76(30.95%)预热 –552.15 7.5e–5(0.00%)–273.14(68.32%)–2.914(0.73%)–404.44(73.25%)–10.48(1.89%)–137.24(24.86%)

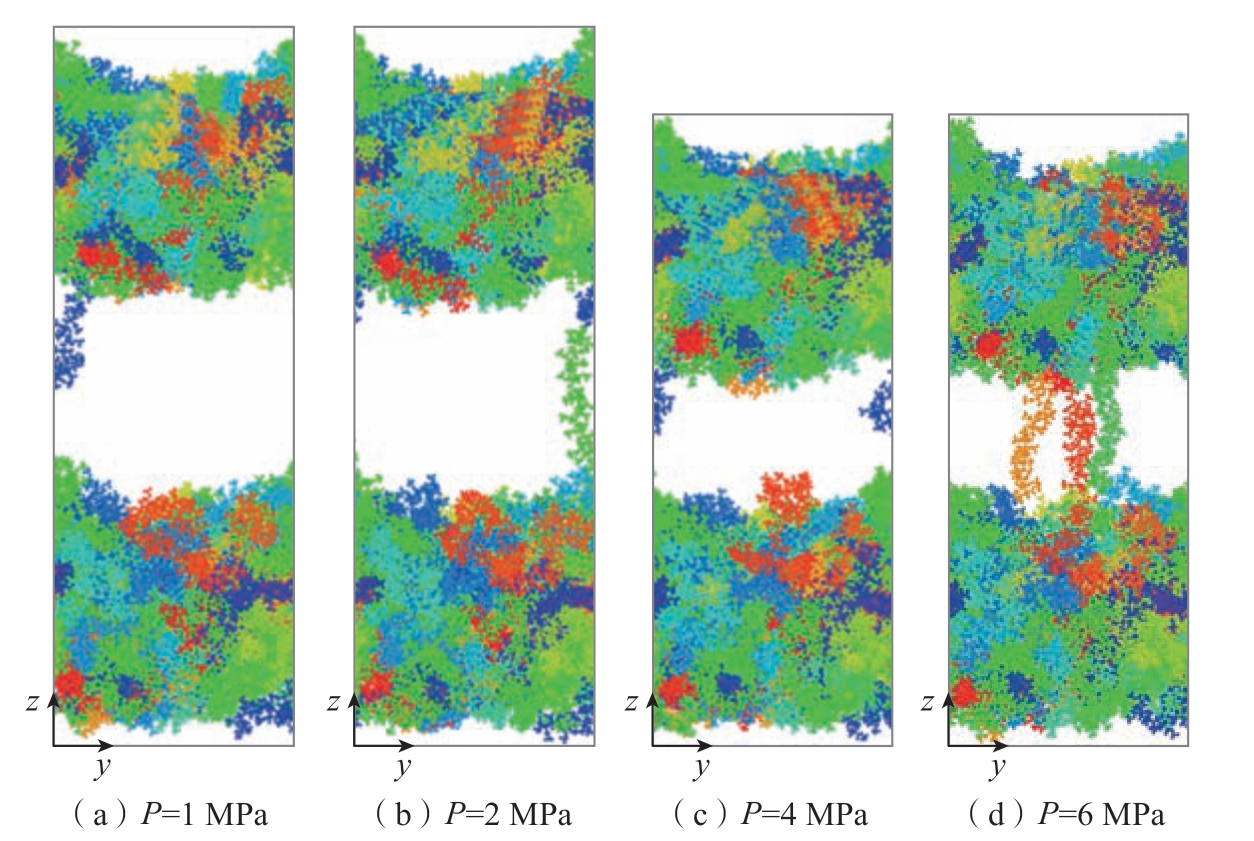

Zhou等[47]以热压两块聚甲基丙烯酸甲酯 (Polymethyl methacrylate,PMMA)近似表示二次成型中的保压过程,并通过分子动力学模拟了这一过程。设定两块板加热至232 ℃左右,分别对两层板施加0.5 MPa、1 MPa、2 MPa、4 MPa、6 MPa的压力。从图12可以看出,当成型压力较低时,如在1 MPa和2 MPa时,由于界面相互作用较弱,裂纹宽度较大。当成型压力为6 MPa时,由于两层板之间的粘附作用,PMMA链被高度拉伸,从而桥接上下两侧树脂。这说明非键能有助于树脂界面处的热键合,增加成型压力有助于提高界面的结合强度。

图12 PMMA系统在不同粘结压力下最终破坏的原子模型[47]

Fig.12 Atomic model of final failue of PMMA system under different bonding pressures[47]

Meister等[48]研究了模具温度对PA66和PP形貌结构和结晶度的影响,认为较高的模具温度会令样品形成尺寸更大的球晶。对于半结晶聚合物而言,其晶体结构可能会影响所得复合材料的机械性能。Jiang等[49]以短切玻璃纤维增强PP包覆连续玻璃纤维增强PP层合板,通过数值和试验方法研究了熔体温度与模具温度间的热梯度影响界面性质的机制;分子动力学模拟结果表明,降低热梯度可以加速分子在界面上的扩散,在200 ℃热梯度下的扩散系数为1.59×10–9 m2·s–1,而在80 ℃热梯度下的扩散系数增加到2.77×10–9 m2·s–1。对于结晶性聚合物体系,界面剪切强度除了与分子链的扩散和缠结相关外,还受到界面处晶体结构的影响,随着热梯度的减小,PP的结晶度和球晶尺寸增加,使得剪切强度提高。

分子动力学仿真从微观角度描述了二次成型工艺中的因素,如注射温度、注射压力等对分子在界面上的扩散的影响,但这种手段存在模拟时间上的局限性。

2.2 模流分析

分子动力学模拟的时间尺度一般较小,多为皮秒 (Picosecond,ps)量级,侧重于聚合物的分子链运动情况,无法完整描述整个注塑过程。模流分析作为注塑行业常用的分析手段,已基本实现了对制品不同部位纤维取向概率及其翘曲变形的模拟仿真,目前也被应用于二次成型中熔体的流动及热应力分布情况。

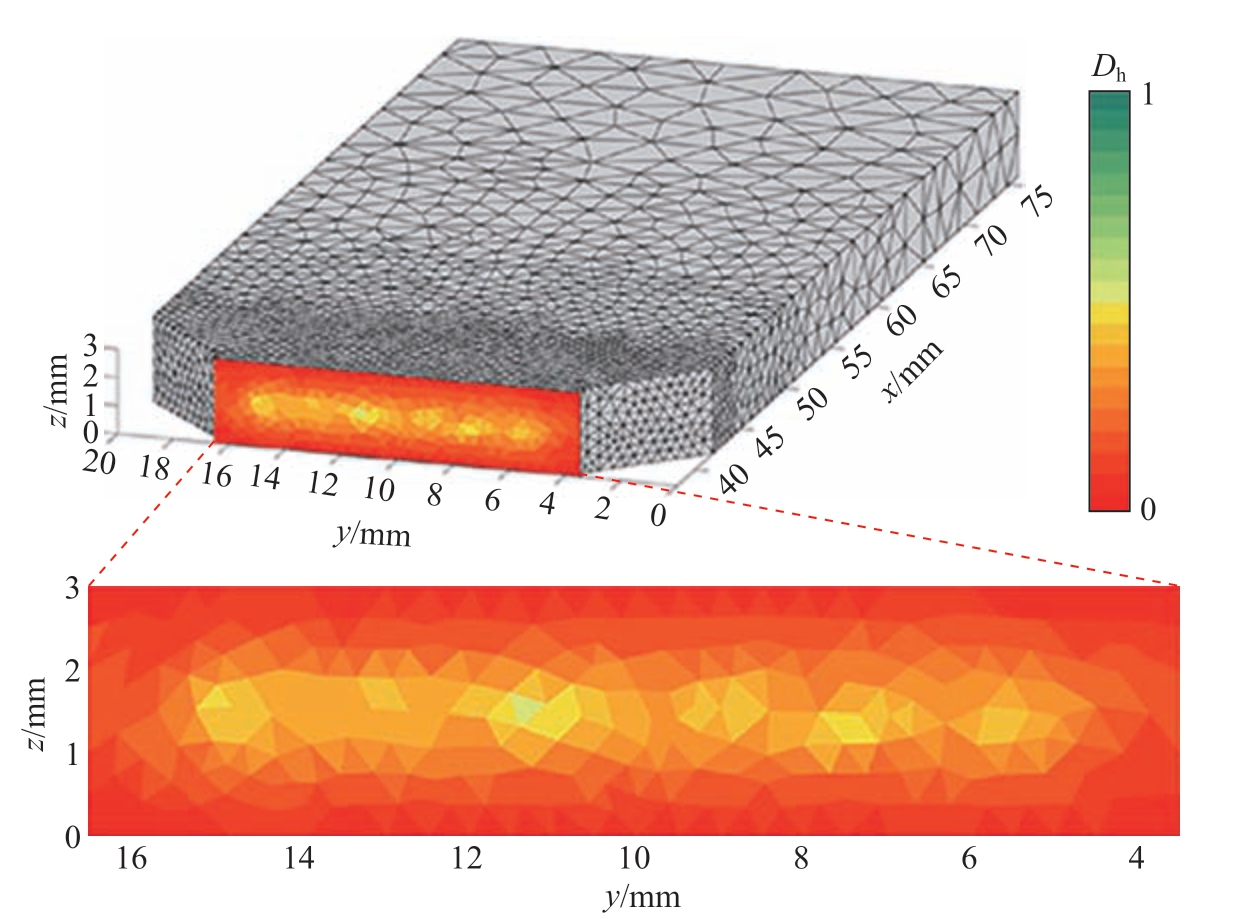

Akkerman等[50]分析了两种材料体系,即短切玻璃纤维增强PA6包覆玻璃纤维增强PA6层合板和短切碳纤维增强PEEK包覆碳纤维增强聚芳醚酮 (Polyetherketoneketone,PAEK)层合板在二次成型中的界面温度变化。当聚合物熔体流动前沿到达界面时,假设复合材料嵌件和注入聚合物的温度几乎瞬间达到两者的平均值,此刻熔体的流动状态直接影响界面温度的变化,这可能会对聚合物的扩散过程和由此产生的界面强度产生较大影响。研究人员在Moldflow软件中模拟扩散过程,界面聚合物分子链扩散情况预测如图13所示[50],并据此简单估算了界面强度:在较低的界面温度下,估算结果低于实际测量的界面强度;在较高的界面温度下,由于复合层合板的结构受损和注入树脂的横向流动,使得复合层合板发生形变,导致界面不能理想地在平面上分离。这意味着尽管对温度和结晶度的预测十分精确,仅从理想化的界面温度演变来预测二次成型结构中界面的力学性能是不够准确的。

图13 界面聚合物分子链扩散情况预测[50]

Fig.13 Prediction of molecular chain diffusion in interfacial polymerization[50]

注:Dh为相对于最大可达到的结合强度的相对强度。

模流分析可以完整地描述注塑过程中界面的温度变化,但目前这种方法对界面的描述多为理想平面,与实际情况还有一定的差异。

2.3 力学分析

有限元力学分析不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段,也逐步应用于二次成型试样的研究中。Aurrekoetxea等[45]研究了不同加工参数对界面强度的影响,将等规聚丙烯注射在自增强聚丙烯板材上进行剪切测试其界面强度。通过有限元模拟界面温度对于时间的依赖性,对界面形成的早期阶段进行仿真,即仅对接触的界面进行传热模拟,通过对不同热梯度进行模拟,发现在界面温度超过聚丙烯熔融温度时,界面结合强度较高,界面不会发生失效。Alwekar等[51]对比二次成型样品弯曲模型与试验结果,验证了模型的可靠性,阐述了二次成型工艺对于产品性能的提升。

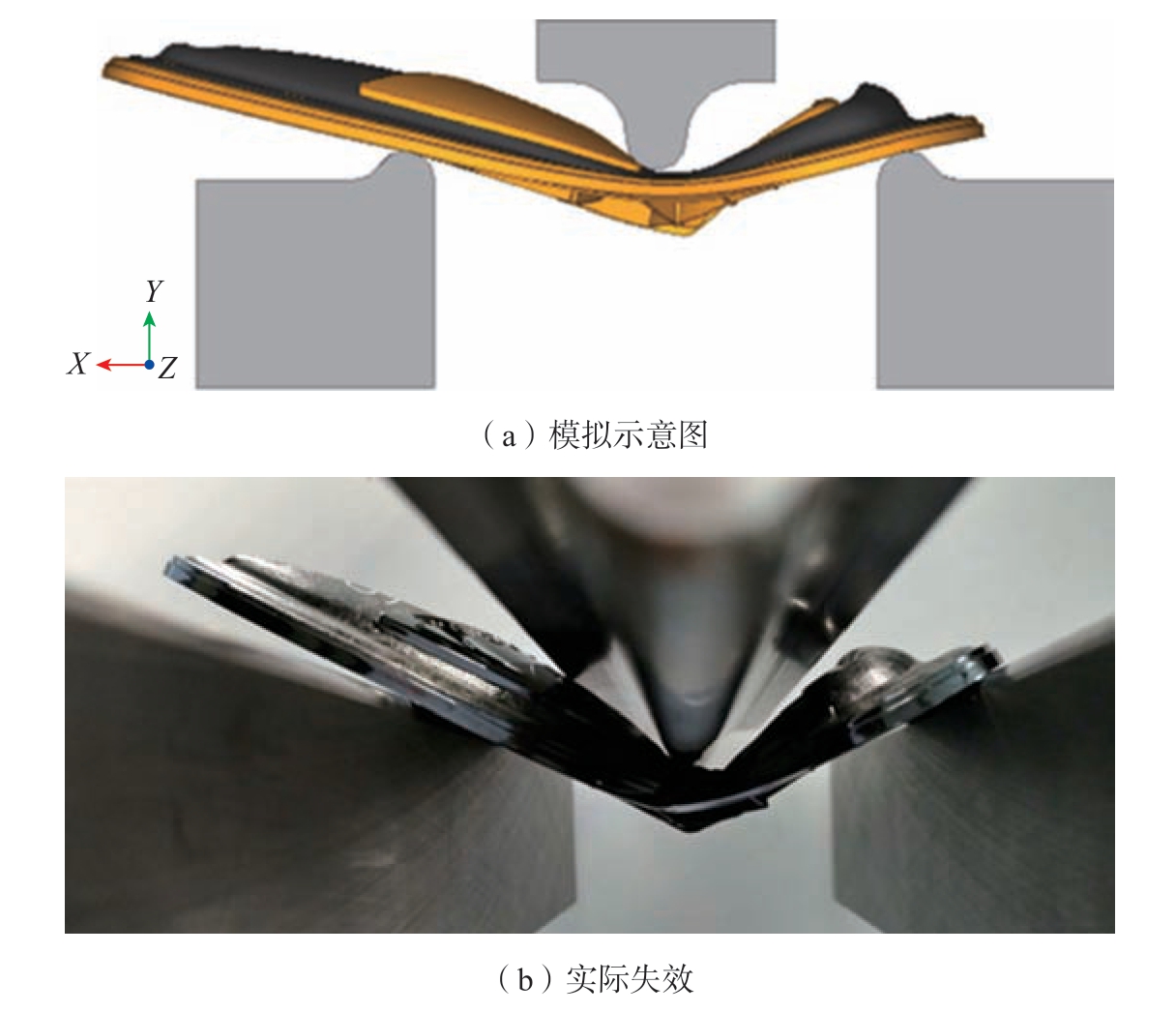

Monti等[52]通过有限元分析仿真的方法,同时考虑复合材料层合板与肋条对弯曲性能的贡献,使用碳纤维增强的PC及PC树脂为注塑材料二次成型制备了一种简单的加肋结构,如图14所示。研究人员用LAW 25 (COMPSH)定义连续层压板,使用LAW 36 (PLAST_TAB)定义注塑聚碳酸酯。以弹性模量和泊松比来模拟材料的弹性行为;以应力–应变曲线描述了塑性行为;以失效参数和单元的删除来定义损伤,模型高精度地预测了二次成型制备构件的弯曲行为,模拟失效载荷与试验测试值仅相差1.6%。Joo等[53]以短切玻璃纤维聚丙烯 (Long chopped glass fiberreinforced thermoplastic,LFT)包覆玻璃纤维增强聚丙烯棒 (3D–Tow),根据二次成型条件进行拉拔试验,研究粘结性能随工艺参数的变化。试验结果表明,高注射流速和高注射压力提高了界面处的扩散,其中注射压力是提高粘结强度的重要因素。随后根据试验结果,通过有限元仿真推导了界面性质。基于内聚区模型(Cohesive zone model,CZM)推导了3D–Tow/LFT界面的牵引–位移行为,将获得的粘结特性应用于前保险杠组件仿真,准确预测了其机械性能。

图14 简单加肋结构模拟与实际失效情况对比

Fig.14 Comparison of simulated and actual failure of the simple ribbed structure

虽然通过有限元分析可以对二次成型样品力学性能进行较为准确的预测,但很多时候依赖于界面强度测试,且这种界面强度的测试不具备普适性。

2.4 多软件联用

为了多尺度、全过程地描述成型过程,对二次成型结构的界面性能及力学性能进行量化,对不同的模拟软件进行联用是当前的研究趋势,如分子动力学与有限元分析联用、模流分析与有限元分析联用。Lyngdoh等[54]利用反作用力场 (ReaxFF)进行分子动力学模拟,评估短切碳纤维增强PEEK(SFR–PEEK)包覆单向连续碳纤维低熔融温度PAEK(CFR–LMPAEK)材料界面行为,从图15中可以看出,界面性能随着熔体温度和注射压力的增加而改善,当熔体温度超过嵌件的熔融温度时,界面性能基本保持稳定。研究人员基于分子动力学的机械响应获得了二次成型界面粘结性能参数,并建立了宏观有限元的单搭接 (Single lap joint,SLJ)模型,使用CZM描述界面行为。模拟有限元结果与SLJ试验数据具有较好的相关性,将分子尺度上的界面特性与宏观尺度上的力学性能联系起来。

图15 不同成型条件下的界面性能[54]

Fig.15 Interface properties under different forming conditions[54]

采用Moldflow软件对二次成型的充填、保压和模具内冷却过程进行分析,然后将Moldflow获得的制件脱模时温度场和网格文件导入ABAQUS,分析计算脱模后制件完全冷却至室温的翘曲量,应力释放的翘曲值与完全冷却的翘曲值线性相加得到平板的最终翘曲值[55]。

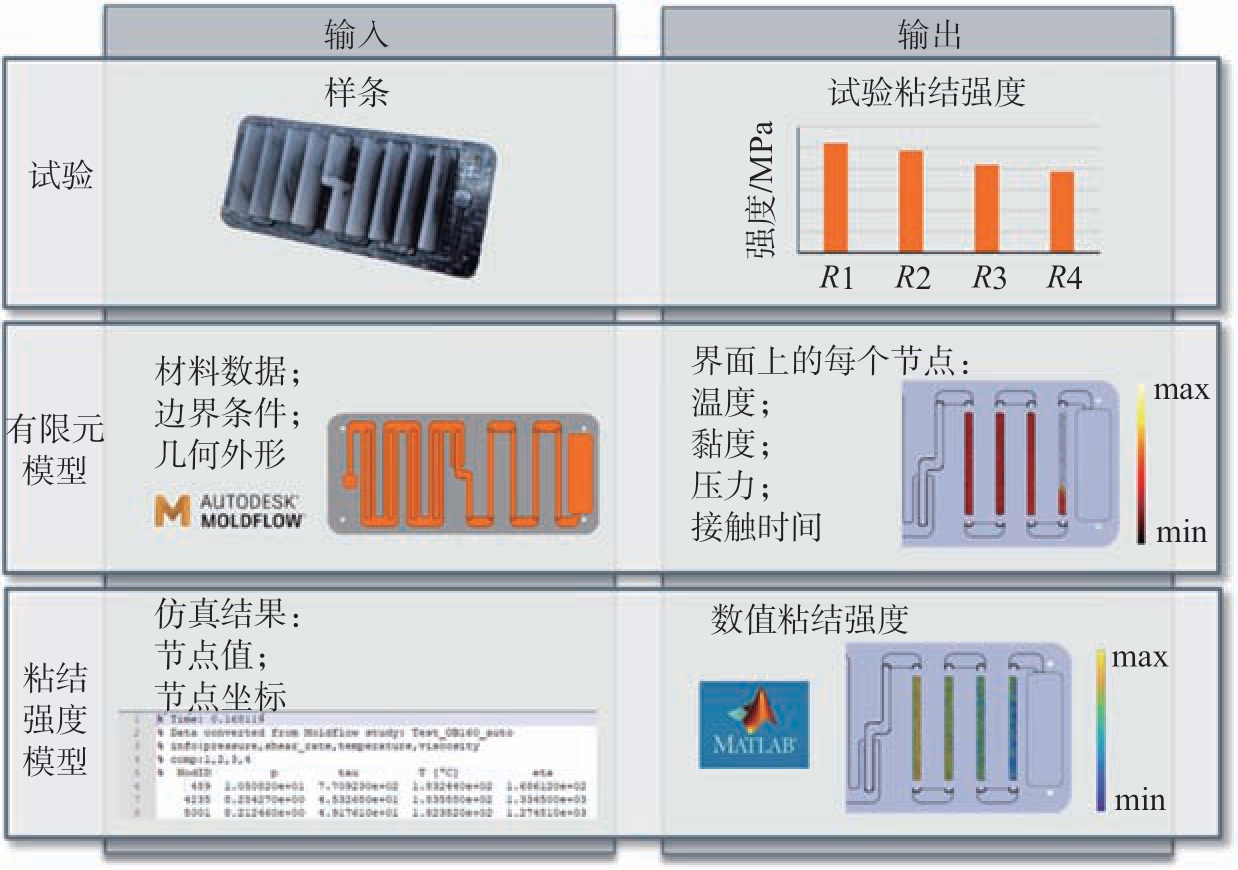

在侧重于结构强度的计算中,研究人员一般使用界面温度或扩散程度的平均值计算界面的粘合强度。事实上,这种方法会使预测结果高于试验结果,差异甚至会超过10%。一些研究人员通过注塑模拟获得粘结强度在各个节点和单元的分布情况,以此计算界面的粘结强度。Szuchács等[56]基于粘结强度在各个节点和单元的分布情况预测了同质材料二次成型接头的拉伸性能 (包含ABS、PC、PS),其结果与试验具有较好的匹配性。Behrens等[57]使用均聚聚丙烯包覆聚丙烯基质制备了交叉张力试样,对样条建模到对其粘结强度分析的流程如图16所示。由仿真得到具有高分辨率的成型过程界面参数,再从Moldflow中导出每个时间步长的节点值,并通过插值法在MATLAB后处理脚本中计算每个单元的粘结强度。最后,将粘结强度的数值计算结果与试验结果进行了对比。试验确定的粘结强度和基于模型计算的粘结强度值之间可以达成良好的一致性,偏差<10%,在试验的工艺参数中,嵌件的预热温度与粘结性能具有最强的相关性,长时间足够高的界面温度可令粘结强度达到11 MPa。

图16 粘结强度模拟过程[57]

Fig.16 Bonding strength simulation process[57]

上述模型将界面近似认为理想的平面,但实际情况是热塑性嵌件在注塑前热成型工艺或预热时变形,纤维和基体在不同位置的分布可能会存在很大差异,与未变形的嵌件相比,界面处的局部接触条件不同。为了提高分析精度,对嵌件表面的准确建模至关重要,因此应在二次成型之前直接进行表面形貌分析,以便更精确地定义几何因素。

3 二次成型工艺应用

3.1 二次成型在传统工业的应用

二次成型工艺缩短了生产周期,无需额外的加工成本便可生产出轻质的增强复合材料,可以适应多种规模的生产需求, 最初应用在汽车行业,如汽车前灯、仪表板、内饰等结构(图17[58]),随后发展至医疗、电子等行业。

图17 二次成型汽车元件[58]

Fig.17 Over-molding automotive components[58]

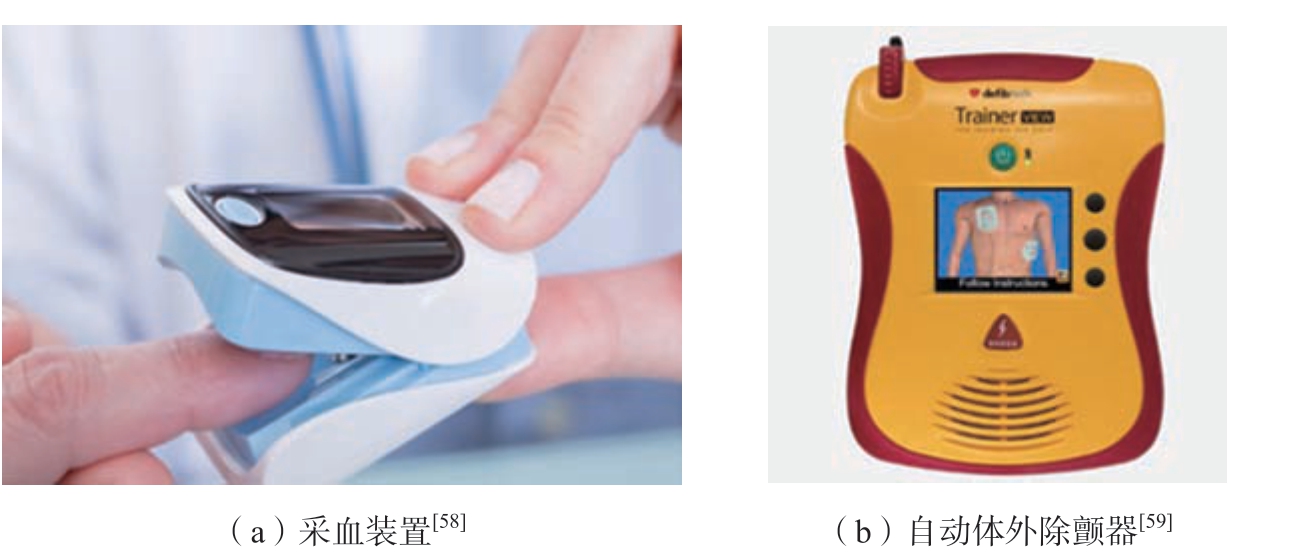

二次成型工艺为产品提供了更好的人体工学体验与防护功能,例如手术器械上的二次成型手柄,为外科医生提供了舒适、符合人体工程学的抓握力,可实现最佳精度。便携式显示器的二次成型外壳能够承受刺激的清洁剂、灭菌和其他环境因素,从而防止电池室被腐蚀 (图18[58–59])。二次成型的应用提高产品性能、降低生产成本、提升产品耐久性和韧性、提高用户体验,是一种极具发展潜力的生产工艺。

图18 二次成型手术器械

Fig.18 Over-molding medical devices

3.2 二次成型在航空航天领域的应用

近年来,高性能热塑性树脂的研发与工业化,促进了二次成型工艺在航空航天领域的应用,目前以VICTREX公司为代表的数家企业对航空航天用零部件进行了研发与生产。VICTREX公司以连续碳纤维增强PAEK层合板 (VICTREX AETM 250)和VICTREXTM PEEK生产了结构级二次成型支架 (图19[60]),并对其横向载荷进行了测试。结果表明,该支架所能达到的最大载荷约为1690 N,并在测试过程中表现出了非常稳定的失效过程,最大载荷远超其初始负载下降。

图19 二次成型支架[60]

Fig.19 Over-molding bracket[60]

Tri-Mack Plastics Manufacturing公司和VICTREX公司合作生产出一款飞机用B型支架,如图20(a)所示[61]。相比于金属部件,热塑性二次成型B支架的重量下降了30%~40%,生产成本节约了20%~30%,其几何外观和各项参数性能均达到现有金属部件水平。此前,需要靠两个铆钉将PEEK底托固定于支架底部,这款二次成型支架则不需要连接件。德国的Herone GmbH公司设计出一款全热塑性传动轴系统,如图20(b)所示[62],该系统以碳纤维增强PAEK编织预制件为驱动轴,碳纤维/PEEK复合材料为驱动轴的包覆材料,通过二次成型得到的齿轮成型完整、粘结质量好、剖面凹处形成良好。近年来,Thermoplastic Composites Research Center正在推进一个新的二次成型项目 (OVERDRIVE)[63],该项目专注于研究二次成型零件的设计,例如加筋肋的理想底座设计和宽度、缩痕预防、金属嵌件处理等 (图21)。此外,该项目还将着眼于二次成型产品的功能开发,例如可拆卸芯、边缘二次成型、二次成型互锁结构等。二次成型工艺的不断发展将推动热塑性复合材料在航空航天的应用。

图20 二次成型航空用零件

Fig.20 Over-molding aircraft parts

图21 OVERDRIVE项目成品示意图[63]

Fig.21 Schematic diagram of finished poducts in the OVERDRIVE project[63]

4 结论

目前二次成型工艺已经较多应用于PP、PC、PA66等通用热塑性树脂及其复合材料的成型制造中,可以高效制备结构复杂的零部件,现有研究基于上述材料体系,针对成型工艺参数对结构成型质量、结合强度的影响进行了较为全面的研究。未来,高性能热塑性复合材料的二次成型工艺研究、不同种类数值模型的联用、二次成型样品的结构稳定性与量化评估或将成为其发展方向。

(1)随着高性能热塑性树脂的研发与工业化,促进了二次成型工艺在航空航天领域的应用。然而,当前针对航空航天领域所关注的高性能热塑性树脂,尤其是以PAEK、PEEK为基体的高性能热塑性复合材料的研究仍然较少,上述体系未来可能成为二次成型领域重点关注的对象。

(2)在针对二次成型工艺的数值仿真研究方面,目前单一手段难以准确描述界面的行为及结构性能,如分子动力学忽略了纤维及注塑过程中熔体的冲击,而流体分析将界面理想化为平面,无法仅从理想化的界面温度演变来预测二次成型结构中界面的力学性能,以及有限元力学分析中缺乏准确的界面参数。因此对多软件进行联用已逐渐成为二次成型数值仿真领域一个新的发展方向。

(3)针对二次成型试样界面强度,目前多通过单搭接、断裂韧性、层间断裂韧性等标准界面测试进行表征,但这些测试难以表征结构形式复杂的试样,非标准测试结果不具有普适性。不仅如此,高性能热塑性复合材料的成型温度一般较高,较难通过二次成型工艺在断裂韧性、层间断裂韧性等标准界面测试试样中引入预制裂纹,因此得到二次成型试样全面准确的界面性能是对其进行量化评估的难点与研究方向。

[1] ISHIKAWA T, AMAOKA K,MASUBUCHI Y, et al. Overview of automotive structural composites technology developments in Japan[J]. Composites Science and Technology,2018, 155: 221–246.

[2] AHMED A, WEI L. Introducing CFRP as an alternative material for engine hood to achieve better pedestrian safety using finite element modeling[J]. Thin-Walled Structures,2016, 99: 97–108.

[3] FRIEDRICH K. Carbon fiber reinforced thermoplastic composites for future automotive applications[C]//AIP Conference Proceedings. Naples, 2016: 1736: 020001.

[4] SUDHIN A U, REMANAN M, AJEESH G, et al. Comparison of properties of carbon fiber reinforced thermoplastic and thermosetting composites for aerospace applications[J]. Materials Today: Proceedings, 2020, 24: 453–462.

[5] MURRAY R E, BEACH R, BARNES D, et al. Structural validation of a thermoplastic composite wind turbine blade with comparison to a thermoset composite blade[J]. Renewable Energy, 2021, 164: 1100–1107.

[6] YU K, MOROZOV EV, ASHRAF MA, et al. A review of the design and analysis of reinforced thermoplastic pipes for offshore applications[J]. Journal of Reinforced Plastics and Composites, 2017, 36(20): 1514–1530.

[7] 吴玉霞. 碳纤维织物增强尼龙6复合材料成型工艺及性能研究[D]. 上海: 东华大学, 2015.WU Yuxia. Study on forming technology and properties of carbon fiber fabric reinforced nylon 6 composites[D]. Shanghai: Donghua University,2015.

[8] MARSH G. Bombardier throws down the gauntlet with CSeries airliner[J]. Reinforced Plastics, 2011, 55(6): 22–26.

[9] 吴靖. 长纤维增强热塑性复合材料的研究进展[J]. 化工进展, 1995, 14(2): 1–4, 9.WU Jing. Research advanced in long fiber reinforced thermoplastic composites[J]. Chemical Industry and Engineering Progress, 1995, 14(2):1–4, 9.

[10] 周效谅, 钱春香, 王继刚, 等. 连续纤维增强热塑性树脂基复合材料拉挤工艺研究与应用现状[J]. 高科技纤维与应用, 2004,29(1): 41–45.ZHOU Xiaoliang, QIAN Chunxiang,WANG Jigang, et al. The research and application of pultrusion for continuous fiber reinforced thermoplastic composites[J]. Hi-Tech Fiber and Application, 2004, 29(1): 41–45.

[11] DINE P. Processing fiberglass and carbon fiber reinforced phthalonitrile composites using the filament winding method[J]. International SAMPE Technical Conference Series, 2000, 32(9):40–48.

[12] 郑兵. 编织碳纤维增强热塑性复合材料热压 – 注塑整体化成形关键技术[D]. 武汉: 华中科技大学, 2019.ZHENG Bing. Key technology of hot pressing-injection molding integrated forming of braided carbon fiber reinforced thermoplastic composites[D]. Wuhan: Huazhong University of Science and Technology, 2019.

[13] GRUJICIC M. Joining of polymermetal hybrid structures[M]. New York: John Wiley & Sons Inc, 2018.

[14] MATSUMOTO K, ISHIKAWA T,TANAKA T. A novel joining method by using carbon nanotube-based thermoplastic film for injection over-molding process[J]. Journal of Reinforced Plastics and Composites, 2019,38(13): 616–627.

[15] PARK S J, LEE S Y. Injection molding for multicomponent materials[M]//Springer Series in Materials Science. Dordrecht: Springer Netherlands, 2016: 79–107.

[16] KIMURA F, KADOYA S,KAJIHARA Y. Effects of molding conditions on injection molded direct joining using a metal with nano-structured surface[J]. Precision Engineering,2016, 45: 203–208.

[17] ANDRZEJEWSKI J, SZOSTAK M. Preparation of hybrid poly(lactic acid)/flax composites by the insert overmolding process:Evaluation of mechanical performance and thermomechanical properties[J]. Journal of Applied Polymer Science, 2021, 138(2): e49646.

[18] 毛梅玲, 马恒祥, 唐洪荣. CAE分析在带有金属嵌件扶手骨架注射模中的应用[J]. 模具工业, 2023, 49(2): 48–55.MAO Meiling, MA Hengxiang, TANG Hongrong. Application of CAE analysis in injection mould for handrail frame with metal inserts[J]. Die & Mould Industry, 2023, 49(2):48–55.

[19] VALVERDE MA, KUPFER R,WOLLMANN T, et al. Influence of component design on features and properties in thermoplastic overmoulded composites[J]. Composites Part A:Applied Science and Manufacturing, 2020, 132:105823.

[20] SAUER B B, KAMPERT W G,WAKEMAN M D, et al. Screening method for the onset of bonding of molten polyamide resin layers to continuous fiber reinforced laminate sheets[J].Composites Science and Technology, 2016, 129:166–172.

[21] 李福海. 连续纤维增强尼龙6复合材料嵌件式注射成型方法研究[D]. 北京: 北京化工大学, 2023.LI Fuhai. Study on insert injection molding method of continuous fiber reinforced nylon 6 composite[D]. Beijing: Beijing University of Chemical Technology, 2023.

[22] GAVIN L. Overmolding explained:Process, benefits and design guide[EB/OL].(2024–01–24)[2024–05–03]. https://www.madearia.com/blog/overmolding-process/.

[23] POMPE G, BRÄUER M,SCHWEIKLE D, et al. Influence of the temperature profile in the interface on the bond strength of polyamide–polyurethane twocomponent tensile bars[J]. Journal of Applied Polymer Science, 2006, 100(6): 4297–4305.

[24] ISLAM A, HANSEN H N, BONDO M. Experimental investigation of the factors influencing the polymer–polymer bond strength during two-component injection moulding[J]. The International Journal of Advanced Manufacturing Technology, 2010, 50(1): 101–111.

[25] ANDRZEJEWSKI J,PRZYSZCZYPKOWSKI P, SZOSTAK M.Development and characterization of poly(ethylene terephthalate) based injection molded selfreinforced composites. Direct reinforcement by overmolding the composite inserts[J]. Materials &Design, 2018, 153: 273–286.

[26] GONG K, XU H, LIU H D, et al.Hybrid manufacturing of mixed-material bilayer parts via injection molding and material extrusion three-dimensional printing[J]. Journal of Applied Polymer Science, 2023, 140(25): e53972.

[27] PERSSON A M M R, HINRICHSEN E L, ANDREASSEN E. Adhesion between thermoplastic elastomers and polyamide-12 with different glass fiber fractions in two-component injection molding[J]. Polymer Engineering &Science, 2020, 60(7): 1642–1661.

[28] OTT C, WOLF M, DRUMMER D. Media-tight polymer-polymer assemblies by means of sintered powder layer in assembly injection moulding[J]. Procedia Manufacturing,2020, 47: 362–367.

[29] 赵子岳. 碳纤维增强聚芳醚酮/聚醚醚酮热塑性复合材料二次成型工艺研究[D].上海: 东华大学, 2023.ZHAO Ziyue. Overmolding process of carbon fiber reinforced poly aryl ether ketone/poly ether ether ketone thermoplastic composites[D].Shanghai: Donghua University, 2023.

[30] WANG J, WANG S, CHEN D J.Development and characterization of insert injection moulded polypropylene single-polymer composites with sandwiched woven fabric[J].Composites Science and Technology, 2015, 117:18–25.

[31] 石武平. 纤维增强热塑性复合材料热压注射工艺及力学性能研究[D]. 长沙: 中南大学, 2022.SHI Wuping. Investigation on the hot pressinginjection process and mechanical properties of fiber reinforced thermoplastic composite components[D].Changsha: Central South University, 2022.

[32] JIANG W, CHEN C, DENG T, et al. Effect of material and processing parameters on fiber pinning effect and resultant interfacial bonding strength of CF/PEEK bilayer parts in overmolding process[J]. Polymer Testing, 2022,108: 107509.

[33] TANAKA K, KONDO Y,KATAYAMA T. Effect of mold temperature on interfacial welded strength and outer shell laminate strength of CF/PA6 composites manufactured by press and injection hybrid molding[C]//WIT Transactions on The Built Environment, High Performance and Optimum Design of Structures and Materials II. Siena: WIT Press, 2016, 166:317–327.

[34] GIUSTI R, LUCCHETTA G. Analysis of the welding strength in hybrid polypropylene composites as a function of the forming and overmolding parameters[J]. Polymer Engineering& Science, 2018, 58(4): 592–600.

[35] FU L Y, ZHANG M H, ZHAI Z Y, et al. The influence of preheating temperature on the mechanical properties of injection-overmolded hybrid glass fiber reinforced thermoplastic composites[J]. Journal of Materials Science &Technology, 2022, 105: 107425.

[36] 陈杨. 连续纤维增强复合材料模内包覆注塑成型的研究[D]. 北京: 北京化工大学, 2022.CHEN Yang. Research on in-mold overmolding of continuous fiber reinforced composites[D].Beijing: Beijing University of Chemical Technology,2022.

[37] BOROS R, TATYANA A, GOLCS Á, et al. Plasma treatment to improve the adhesion between ABS and PA6 in hybrid structures produced by injection overmolding[J]. Polymer Testing, 2022, 106: 107446.

[38] FRICK A, SPADARO M. Process influences on the materials interface of an injection molded hard-soft-component[J]. Macromolecular Symposia, 2018, 378(1): 135–141.

[39] KARAKAYA N, PAPILA M,ÖZKOÇ G. Overmolded hybrid composites of polyamide-6 on continuous carbon and glass fiber/epoxy composites: ‘An assessment of the interface’[J]. Composites Part A: Applied Science and Manufacturing, 2020, 131: 105771.

[40] LEONG Y W, YAMAGUCHI S,MIZOGUCHI M, et al. The effect of molding conditions on mechanical and morphological properties at the interface of film insert injection molded polypropylene-film/polypropylene matrix[J]. Polymer Engineering & Science, 2004,44(12): 2327–2334.

[41] YAMAGUCHI S, LEONG Y W,TSUJII T, et al. Effect of crystallization and interface formation mechanism on mechanical properties of film-insert injection-molded poly(propylene) (PP) film/PP substrate[J]. Journal of Applied Polymer Science, 2005, 98(1): 294–301.

[42] LEONG Y W, HAMADA H.Interfacial characteristics of film insert moldings consisting of semicrystalline and amorphous polymers[J]. International Polymer Processing,2008, 23(2): 183–191.

[43] DONDERO M, PASTOR J M,CARELLA J M, et al. Adhesion control for injection overmolding of polypropylene with elastomeric ethylene copolymers[J]. Polymer Engineering & Science, 2009, 49(10): 1886–1893.

[44] FU L, DING Y D, WENG C, et al.Effect of working temperature on the interfacial behavior of overmolded hybrid fiber reinforced polypropylene composites[J]. Polymer Testing,2020, 91: 106870.

[45] AURREKOETXEA J, CASTILLO G,CORTES F, et al. Failure of multimaterial fusion bonding interface generated during over-injection molding/thermoforming hybrid process[J]. Journal of Applied Polymer Science, 2006, 102(1): 261–265.

[46] WANG Q, SUN L Y, LI L J, et al.Experimental and numerical investigations on microstructures and mechanical properties of hybrid fiber reinforced thermoplastic polymer[J].Polymer Testing, 2018, 70: 215–225.

[47] ZHOU M Y, XIONG X, DRUMMER D, et al. Molecular dynamics simulation on the effect of bonding pressure on thermal bonding of polymer microfluidic chip[J]. Polymers, 2019,11(3): 557.

[48] MEISTER S, DRUMMER D.Influence of mold temperature on mold filling behavior and part properties in micro injection molding[J]. International Polymer Processing,2013, 28(5): 550–557.

[49] JIANG B Y, FU L, ZHANG M H,et al. Effect of thermal gradient on interfacial behavior of hybrid fiber reinforced polypropylene composites fabricated by injection overmolding technique[J]. Polymer Composites, 2020, 41(10):4064–4073.

[50] AKKERMAN R, BOUWMAN M,WIJSKAMP S. Analysis of the thermoplastic composite overmolding process: Interface strength[J]. Frontiers in Materials, 2020, 7: 27.

[51] ALWEKAR S, OGLE R, KIM S, et al.Manufacturing and characterization of continuous fiber-reinforced thermoplastic tape overmolded long fiber thermoplastic[J]. Composites Part B:Engineering, 2021, 207: 108597.

[52] MONTI M, PALENZONA M,FIORINO F, et al. Design, manufacturing and FEA prediction of the mechanical behavior of a hybridmolded polycarbonate/continuous carbon fiber reinforced composite component[J]. Composites Part B: Engineering, 2022, 238: 109891.

[53] JOO S J, YU M H, SEOCK KIM W, et al. Design and manufacture of automotive composite front bumper assemble component considering interfacial bond characteristics between over-molded chopped glass fiber polypropylene and continuous glass fiber polypropylene composite[J]. Composite Structures,2020, 236: 111849.

[54] LYNGDOH G A, DAS S.Elucidating the interfacial bonding behavior of over-molded hybrid fiber reinforced polymer composites: Experiment and multiscale numerical simulation[J]. ACS Applied Materials & Interfaces,2022, 14(38): 43666–43680.

[55] 孙琦伟, 陈宇宏, 董书源, 等. PMMA/PC复合平板叠层注射压缩成型翘曲变形计算模拟[J]. 中国塑料, 2021, 35(4): 53–59.SUN Qiwei, CHEN Yuhong, DONG Shuyuan, et al. Warpage simulation of overmolding injection compression molded PMMA/PC composite panels[J]. China Plastics, 2021, 35(4):53–59.

[56] SZUCHÁCS A, AGEYEVA T,KOVÁCS J G. Modeling and measuring the bonding strength of overmolded polymer parts[J]. Polymer Testing, 2023, 125: 108133.

[57] BEHRENS B A, DRÖDER K,BRUNOTTE K, et al. Numerical modelling of bond strength in overmoulded thermoplastic composites[J]. Journal of Composites Science,2021, 5(7): 164.

[58] KAYSUN C. Overmolding: Key considerations when selecting materials and molders[EB/OL]. (2024–03–02)[2024–05–03].https://www.kaysun.com/blog/overmolding-keyconsiderations-when-selecting-materials-andmolders.

[59] AUSTIN P. Ultimate guide to overmolding[EB/OL]. (2024–01–24)[2024–05–03]. https://www.dekmake.com/guide-toovermolding/.

[60] ROB MAZZELLA. Hybrid molding technology supports polymer structural components[EB/OL]. (2024–01–24)[2024–05–03]. https://www.aerospace manufacturing and design.com/article/amd0715-hybrid-moldingtechnology-thermoplastic-composites/.

[61] TXV Aerospace Composites LLC DBA TXV Aero Composites. SFS inter partes with TXV to re-engineer aircraft bracket using highperformance thermoplastic composite[EB/OL].(2024–01–24)[2024–05–03]. https://www.txvaero.com/ products/ overmolded-hybrid-parts/.

[62] HERONE GMBH. Motion & load transfer[EB/OL]. (2024–01–24)[2024–05–03].https://herone.de/products/.

[63] Thermoplastic Composites Research Center. Announcing: New overmolding project[EB/OL]. (2024–01–24)[2024–05–03]. https://tprc.nl/news/new-overmolding-project.