高性能热塑性复合材料是高强碳纤维增强热塑性树脂基体的复合材料。目前,航空工业上常用的热塑性树脂基体材料有聚苯硫醚(PPS)、聚醚酰亚胺 (PEI)、聚醚醚酮(PEEK)和聚醚酮酮 (PEKK)等[1]。与传统的热固性复合材料相比,高性能热塑性复合材料有以下优点[2–4]:(1)高韧性、突出的损伤容限和抗冲击性能; (2)优异的耐热性能、高比刚度和高比强度; (3)升温加热过程中树脂基体仅发生加热软化、冷却硬化的物理变化过程,因而成型周期短、生产效率高; (4)结构可以熔融焊接,节省紧固件质量,可降低制造及使用成本; (5)预浸料无存放环境和时间限制,可长期贮存;(6)材料可回收再利用,不仅降低材料成本,而且有利于促进航空产业的绿色发展。

国外先进热塑性复合材料发展于20世纪70年代。比较早的应用案例: 1980年英国帝国化学工业有限公司利用PEEK预浸料APC–2制备了首批航空航天用先进热塑性复合材料[5]。由于最初的材料成本和制造成本较高,高性能连续纤维增强热塑性复合材料首先被应用到军机结构,如直升机和战斗机的机身、机翼、机尾、阻流板等部件。美国F–22战斗机上热塑性复合材料用量为10%;法国阵风战斗机的机身蒙皮等应用了CF/PEEK热塑性复合材料。热塑性复合材料在民机中的应用量要低于军机[6]。随着热塑性复合材料低成本制造技术的发展,热塑性复合材料抗冲击、损伤容限性能好、密度轻、可焊接、可回收和全生命周期成本低的优势促使其市场占比不断提升[7]。近年来,在空客公司和各航空航天联盟的支持下,欧盟制定了一系列热塑性复合材料机体研发应用的路线图,例如:荷兰的“热塑性经济可承受性航空结构联盟”(TAPAS)1和2、法国民用航空研究理事会(CORAC)“投资未来”计划、“洁净天空”(2008—2016)和“洁净天空”2(2017—2021) 计划等,都是欧盟委员会“地平线2020”计划 (2014—2021)的一部分,旨在让多种复合材料和金属航空结构的技术成熟度等级到达6,并最终实现飞机装机应用[8–12]。

本文介绍了近年来国内外热塑性复合材料预浸料技术、成型技术、焊接技术和自动化装备等关键技术的种类和特点,分析了其关键影响因素和发展方向,结合国外技术研发经验展望了国内高性能热塑性复合材料研究的发展模式和趋势。

1 热塑性复合材料技术进展

相对于其他工业领域,民用飞机要求复合材料结构具有更高的静力、疲劳、损伤容限等力学性能,产品性能和质量具有更高的稳定性,实现在保证安全的前提下降低结构重量、提高经济性和竞争力的目的。热塑性树脂的黏性高、流动性差,导致热塑性复合材料预浸料和结构件制备的树脂浸润度和孔隙率控制难度大。航空结构件尺寸大、构型复杂,进一步加剧了构件成型的难度。焊接技术是充分发挥热塑性复合材料可焊接优势、降低结构重量的重要技术,但是航空结构件较高的性能和质量要求,复杂的结构形式同样对焊接技术带来了巨大的挑战。预浸料制备技术、构件成型技术和焊接技术是先进热塑性复合材料应用于民机主承力结构的技术难点,也是近几十年国内外复合材料行业研究的热点。

1.1 热塑性复合材料预浸料制备技术

热塑性树脂的黏性高,对增强纤维的浸润性较差,导致热塑性复合材料预浸料的孔隙率控制难度远高于热固性复合材料,产品质量不稳定。此外,热塑性复合材料成型温度较高,如PEEK的成型温度达到300 ℃以上,导致固化设备研发难度大、制造成本高。低温熔融、低黏度制备技术是热塑性复合材料预浸料研发的方向。

热塑性复合材料预浸料的制备工艺分为预浸渍法和后浸渍法(或预混法)两类[13]。预浸渍法是树脂基体以黏流态或溶液的形式浸渍增强纤维,充分浸润每根单丝,经冷却固化定型后得到预浸料。预浸渍法制备工艺可分为熔融浸渍法、溶液浸渍法及反应链增长浸渍法。后浸渍法是树脂基体以粉末、薄膜或纤维等多种形式与增强纤维混合在一起,再进行高温熔融浸渍后得到预浸料。后浸渍法制备工艺可分为粉末法、薄膜法、纤维编织法及纤维混杂法。

1.1.1 熔融浸渍法

熔融浸渍法是将树脂加热熔融后浸渍纤维增强材料的方法。制备过程中熔融态树脂需要浸润纤维束束间和纤维单丝间两个尺度的空隙。树脂浸渍纤维的行为及理论是热熔浸渍工艺研究中的重点[14]。Ren 等[15]基于Darcy定律和Reynold方程建立树脂浸渍模型,预测了工艺参数与纤维束浸渍度的关系。Kim等[16]以循环压缩的方式向封闭模具中的纤维织物注射树脂来提高浸润度,研究了温度、压力、循环次数等工艺参数对浸渍质量的影响,并进行了试验和理论分析。熔融浸渍法生产效率高、浸渍方便、工艺成熟,但热塑性树脂较高的黏度使其难以充分浸渍纤维,且易冲散纤维,导致产品质量不稳定[1]。

1.1.2 溶液浸渍法

溶液浸渍法是将树脂溶解于一种或多种溶剂配成的混合溶剂中,形成低黏度的胶液,充分浸渍纤维束后再加热除去溶剂,最终制得预浸料。热塑性树脂的耐溶剂性使溶液浸渍有一定的局限性,特别是航空结构件常用的PEEK、PPS等半结晶型树脂很难溶解于溶剂。溶剂的选择是溶液浸渍法的难点。Li等[17]采用2 g/100 mL的间氯苯酚作为PEEK的溶剂,研究了CF/PEEK复合材料的非等温结晶过程。溶剂挥发产生的环境影响和回收成本也是溶液浸渍法需要解决的重要问题。

1.1.3 粉末浸渍法

粉末浸渍法是先将热塑性树脂以粉末的形式附着在纤维上,然后经树脂加热熔融制备成预浸料。制备高质量、小颗粒粉末和将粉末均匀地分散在纤维间空隙是粉末浸渍法的难点。Zhu等[18]采用湿法粉末浸渍工艺制备了CF/PEEK预浸料,研究了悬浮液浓度、加工温度对预浸料树脂含量、浸润度和力学性能的影响。Song等[19]研究了Triton X–100和聚乙二醇 (PEG)两种非离子表面活性剂对PEEK悬浮液分散效应的影响。Goud等[20]研究了空气流速、纤维牵引速度、硫化床压力等工艺参数对干法粉末浸渍预浸料的影响,研究发现过快的气流会导致附着树脂颗粒吹落和粉末颗粒堵塞电晕尖端的问题,1~5 m/min的纤维牵引速度会导致树脂含量下降。

经过几十年的发展,国际上先进热塑性复合材料生产制造商已开发并商业化一系列热塑性树脂、预浸料等材料牌号。预浸料主要有TenCate Cetex系列、Solvay APC系列、Teijin Tenax系列等[21]。国内高性能热塑性复合材料预浸料技术的研究主要集中于高校、科研机构,尚未有高性能热塑性树脂基预浸料的产品批量供应。

1.2 结构件成型技术

成型工艺影响复合材料结构的质量、性能和成本,是制约高性能热塑性复合材料广泛应用于民机结构的主要因素。热塑性复合材料结构成型技术根据预成型过程可分为3类:热压成型、缠绕成型及自动铺放成型。热压成型适用于形状复杂、尺寸较小的零件,目前具有较高的技术成熟度,已广泛应用于民机次承力零件;缠绕成型和自动铺放成型使用自动化机械进行预浸料铺覆,预成型效率高、废料少、质量一致性好,可以实现低成本原位成型,是热塑性复合材料应用于民机主承力结构的重要工艺方向。

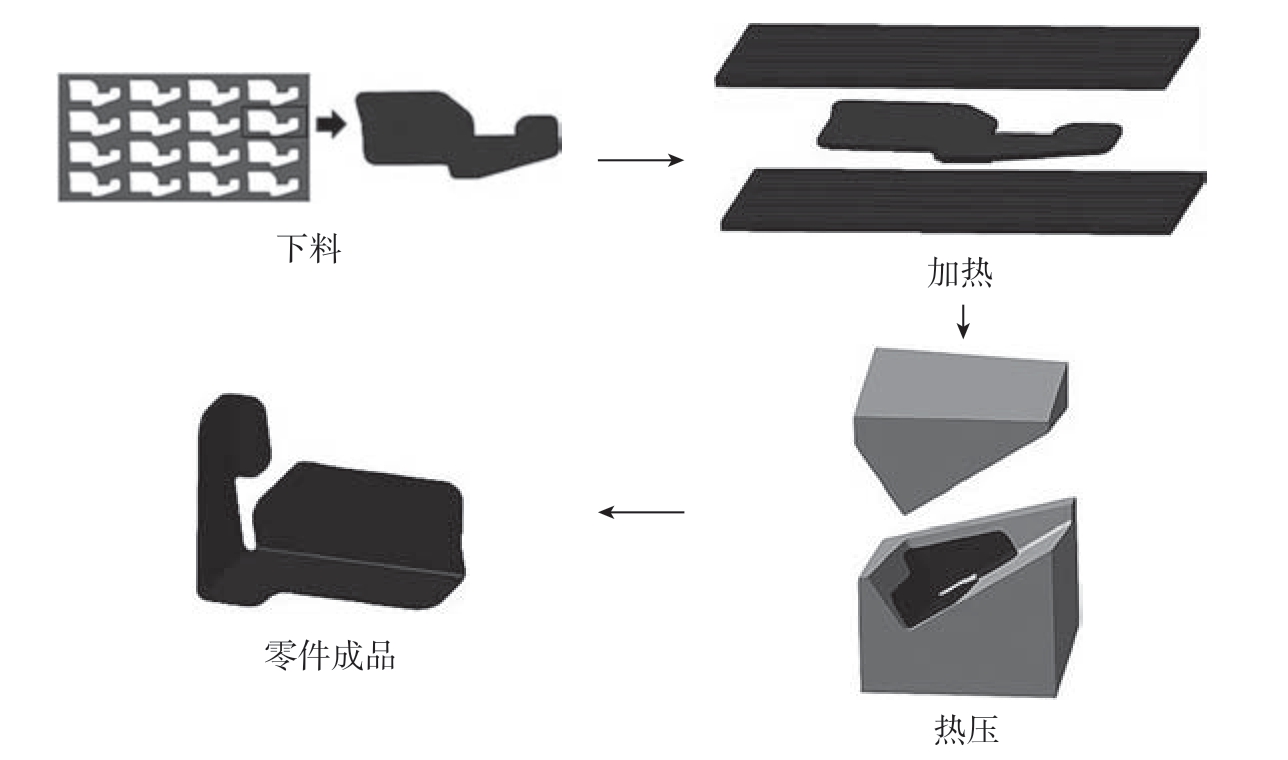

1.2.1 热压成型工艺

热压成型是将预先固结的热塑性复合材料板材固定在专用的框架上,连同框架一起放入烘箱进行加热使料片软化,然后将软化的料片转移至加热的模具上进行合模固化,最后通过机加得到净尺寸。成型前将预浸料剪裁成要求尺寸的片材,预热后移到金属模具上,然后密封片材和金属模具的外周边,模腔内抽成真空,冷却后脱模得到所需形状的制品,称为模压成型工艺,是热压成型工艺的一种。热压成型的主要工艺过程如图1所示[22]。热压成型是一种快速、批量成型的工艺方法,整个成型过程约10~20 min,相比传统热压罐成型工艺成型时间 (约2 h)显著降低。由于热塑性树脂的高黏性使其对增强纤维的浸润性变差,同时树脂流动性变差会导致内部空气排出困难,这使得孔隙率控制是热塑性复合材料成型工艺研究的难点。

图1 热塑性复合材料热压成型工艺过程示意图[22]

Fig.1 Schematic diagram of hot pressing process for thermoplastic composites[22]

Isogawa等[23]研究了CF/PA6复合材料高速冲压成型工艺,指出为了在树脂冷却硬化前完成成型,必须尽可能降低模具温度,提高成型速度至300 mm/s,模具温度为80 ℃时,10 s内成功成型2 mm厚的半球形。Tatsuno等[24]对滑动速度、压力和冷却速率等热压成型工艺参数进行了研究,建立了以上参数与复合材料固化温度场、力学性能和固化变形的关系。Behrens等[25]采用树脂仿真模型预测了模压阶段的复合材料壳体的起皱行为、剪切效应和固化温度轨迹,并提出一种复杂壳体的自动化模压成型系统。

热塑性复合材料热压成型件主要应用于民机连接角片、扣件等尺寸小、形状复杂的次承力件。图2[26]是空客A330/A340飞机舱内侧壁板横杆扣件,由德国Xperion公司采用连续模压成型工艺制成;该结构件采用PEI碳纤维复合材料,较铝合金制件减重约50%,成本降低约21%。“洁净天空”2的多功能机身项目采用热压成型工艺制造了机身长桁、框等零件。

图2 Xperion公司研制的CF/PEI热塑性复合材料卡扣[26]

Fig.2 CF/PEI thermoplastic composite clip manufactured by Xperion[26]

1.2.2 缠绕成型工艺

缠绕成型工艺主要应用于回转结构的成型,20世纪40年代开始应用于航天发动机壳体和压力容器。20世纪80年代,随着热塑性复合材料预浸料技术的成熟,热塑性复合材料缠绕成型成为复合材料成型工艺的重要研究内容。根据复合材料缠绕成型时采用的热源不同,可分为热芯缠绕 (仅由芯模提供缠绕时所需热源)、激光辅助缠绕、热气枪法、热靴法、直接火焰法等。按成型的热过程可分为“原位”(In-situ)和“后成型”(Post-consolidation)两种。

预浸带缠绕原位成型是将预浸带加热软化后直接缠绕在芯模上固结成型。预浸带缠绕后成型是将预浸带直接缠绕在芯模表面,然后送入热压罐中进行加热、加压,固结成型。原位成型的产品质量控制比后成型难。原位固结所得部件空隙率为2.5%,而采用后成型工序,空隙率能降到l%[27]。降低空隙率是热塑性复合材料原位成型工艺研究的难点和重点。

纤维缠绕复合材料的工艺参数众多,包括材料参数 (如纤维和树脂性能、铺层/堆叠顺序)、制造参数(如纤维张力、树脂温度、纤维束数、缠绕回路数、缠绕速度)、几何参数(纤维轮廓路径、缠绕方式、缠绕角度和芯轴尺寸)[28]。深入理解工艺参数对产品性能和质量的影响机制及规律,对于纤维缠绕工艺参数的选择,以及提高产品质量至关重要。

洪旗等[29]研究了复合材料预浸带缠绕过程中制品的残余应力、孔隙率最小化和层间剪切强度最大化的多目标优化问题,基于灰色关联分析和响应面法分析了缠绕温度、张力、压辊压力和缠绕速度对残余应力、孔隙率、层间剪切强度的影响规律,确定了缠绕工艺参数优化方案。Kara等[30]研究了缠绕角度对缠绕成型复合材料管拉伸疲劳强度的影响。Chen等[31]通过生成波浪形树脂通道来提高丝束的树脂浸润度,研究表明升高模具温度和降低牵引速度能够改善长丝的浸渍性能、热稳定性和力学性能。Hu等[32]开发出一种连续碳纤维复合材料零件打印方法,制造了用于熔融沉积3D打印的连续碳纤维预浸料长丝,对打印速度、喷嘴温度、层厚等参数进行了抗弯性能影响研究。Kishore 等[33]针对纤维缠绕原位固结工艺,利用红外加热提高已固结层的温度,使其接近或高于玻璃化转变温度,显著提高了层间黏结强度。Ravi等[34]通过激光加热方法对原位成型局部区域进行预热来提高层间黏结强度。Ueda等[35]利用压力辊对原位固结表面施加压力,研究表明热压实可以降低原位成型孔隙率,提高复材件拉伸和弯曲性能。

1.2.3 自动铺放成型工艺

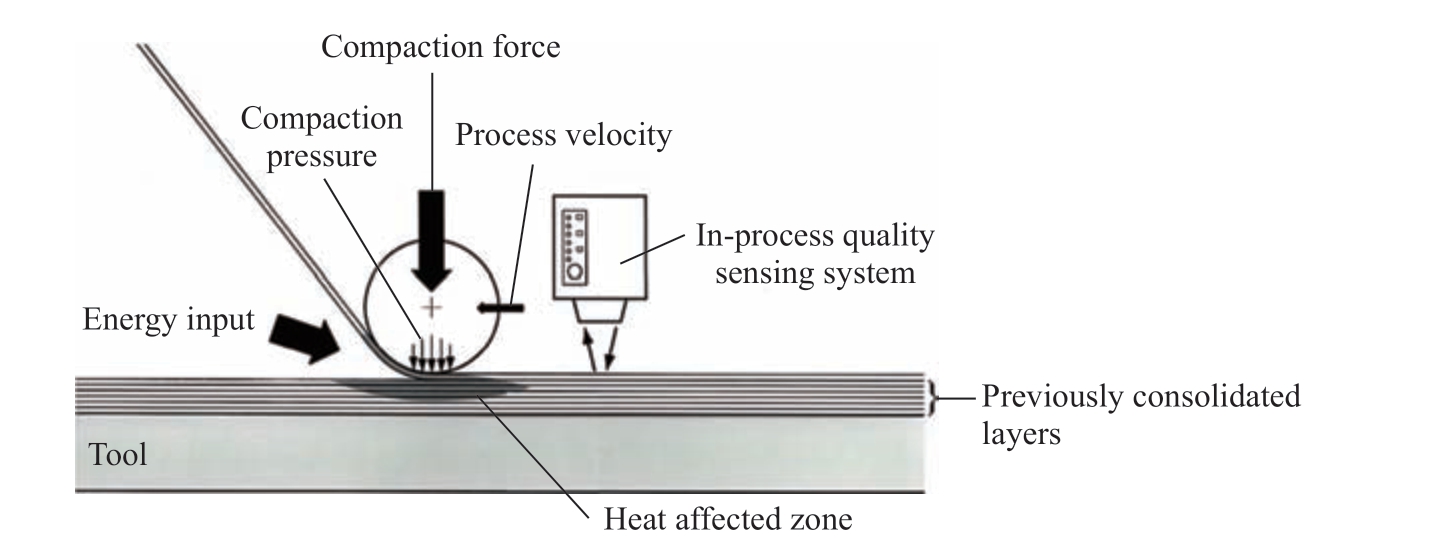

以自动铺丝为代表的自动铺放工艺可以有效降低热塑性复合材料制造成本,是未来民机热塑性复合材料结构制造技术的发展方向。自动铺放技术与缠绕技术类似,将热塑性预浸带经过导向系统到达铺放头,热源将预浸带中的热塑性树脂加热熔融,压力辊对其加压铺放,冷却定型,如图3所示[36]。自动铺放技术比缠绕技术具有更广的适应性,不仅适用于回转体,还适用于更加复杂外形的结构。自动铺丝结构的热过程与缠绕技术一样,具有“原位”和“后成型”两种。

图3 热塑性复合材料自动铺丝工艺示意图[36]

Fig.3 Schematic diagram of automatic fiber placement process for thermoplastic composites[36]

自动铺丝与原位成型技术的结合可以解决超大、超厚制件尺寸受热压罐尺寸限制的问题。因此,自动铺丝原位成型技术是热塑性复合材料应用于大型民机结构的重要技术途径。孔隙率和残余应力控制是原位成型的技术难点。自动铺丝原位成型的热塑性复合材料性能低于传统热压罐成型是现存的客观事实。消除其差距的关键是铺放级预浸料制备技术和加热铺放头技术两项技术,从材料和工艺两方面消除或降低影响热塑性复合材料性能的不利因素。

热塑性复合材料原位固化时结构内部的物理、化学变化历程非常复杂,而且树脂固化过程对温度、压力等环境条件敏感。升温速率、加热温度、压辊压力、铺放速度及冷却速率等工艺参数都会影响结构件的热应力和热变形,进而影响铺层结晶质量和结构件力学性能。

朱文凯[21]利用温度场数值分析模型研究了导热系数、体积热容、压辊边界及表面发射率对激光辅助加热原位固化温度场的影响程度,研究表明,体积热容、导热系数对预浸带温度具有显著影响,传热系数和对流换热系数影响较小。Gautam[37]采用ABAQUS软件建立了自动铺丝过程中分子链扩散分析模型,分析了工装温度、加热温度、压辊速率、工装热场、铺层顺序等对层间及层内树脂粘接等方面的影响,并给出优化参数。Muhammad等[38]建立了原位成型过程的二维牛顿流体挤压流动模型,分析了原位成型过程铺层孔隙变化机制,研究表明,冷却结晶过程中若无持续的压力,空气会凝聚在树脂基体中直至结晶完成,导致构件孔隙率升高。August等[39]对热塑性复合材料的工艺窗口进行了研究,指出提高升温速率可以提高聚合物的降解温度,从而扩大聚合物的加工窗口。Hossein[40]建立了一种分步仿真模拟方法来研究热塑性复合材料的温度依赖性及时效性,研究了铺层残余应力产生及释放机理。

欧洲的“洁净天空”2计划支持的多功能机身项目采用自动铺丝技术铺覆上、下机身蒙皮,下机身采用热压罐后成型工艺,上机身采用原位成型工艺。目前热压罐后成型机身蒙皮的孔隙率控制优于原位成型机身蒙皮,下机身蒙皮以压缩载荷为设计控制载荷,结构强度对孔隙率敏感,应采用热压罐后成型工艺,而上机身蒙皮以拉伸载荷为设计控制载荷,结构强度对孔隙率不敏感,可采用成本更低的原位成型工艺。多功能机身项目的自动铺丝原位成型上机身蒙皮如图4所示[41]。

图4 自动铺丝原位成型上机身蒙皮[41]

Fig.4 In-situ forming of upper fuselage skin by automated fibe placement[41]

1.3 航空结构焊接技术

区别于热固性复合材料,热塑复合材料具备二次成型及熔融焊接的特点,可简化工装设计,提高生产效率。相对传统的胶接和铆接工艺,可节省大量胶接用胶膜和紧固件,节约成本,减轻航空器结构重量,提高燃油经济性。同时,无需连接孔,不会削弱本体结构的力学性能,有利于结构减重。但目前热塑性复合材料焊接界面的接头质量难以控制,受多种因素影响,大体可以归结为3个方面:焊接材料性质、焊接接头连接形式及焊接工艺参数,这些参数大多通过影响焊接区域的温度来影响焊接质量。热塑性复合材料的焊接技术仍是待解决的技术难点之一。

“洁净天空”2支持的多功能机身演示件项目使用热塑性焊接技术来连接机身零件,预期2024年在新材料、制造和组装方面达到TRL 6的技术准备水平[42]。新型湾流G650商务飞机的方向舵和升降舵是采用感应焊接技术制成的整体多翼肋扭转箱结构,如图5所示。

图5 湾流G650的方向舵 (局部)

Fig.5 Gulfstream G650 rudder (partial)

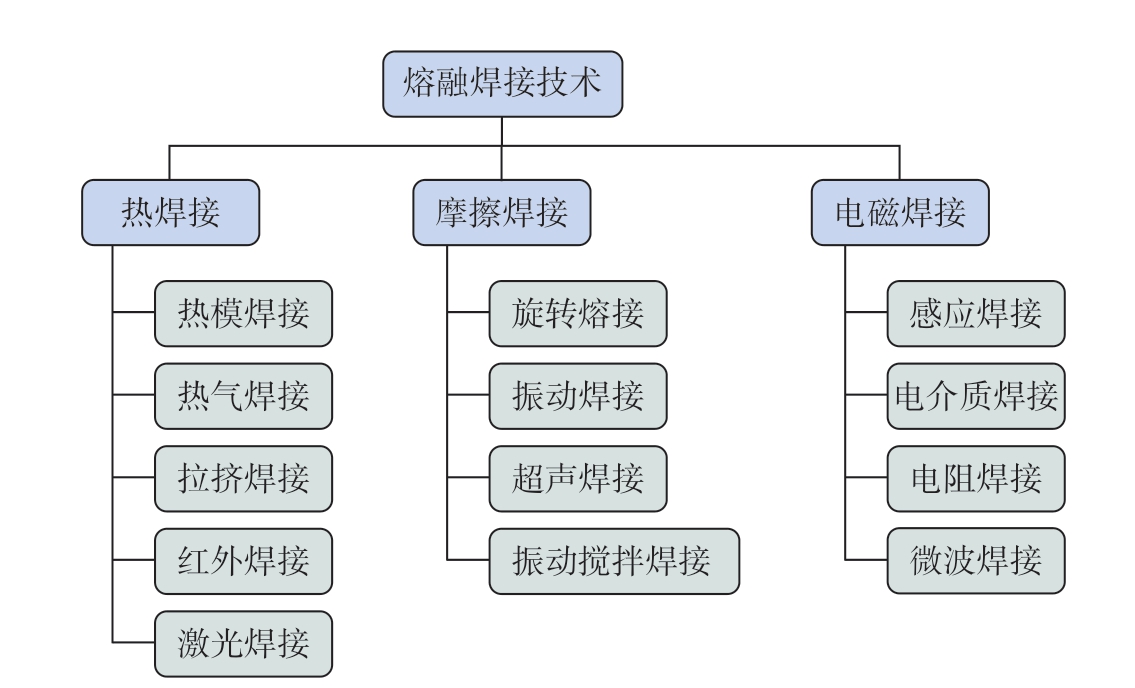

热塑性复合材料焊接技术从热量产生原理分类,有热焊接、摩擦焊接和电磁焊接[43],如图6所示。每类焊接技术衍生出多种细分焊接技术。其中,电阻焊、感应焊、超声焊、激光焊可以精确到结构局部焊接,适应性强,对周围材料影响小,成为热塑性复合材料结构焊接技术研究的主要方向。

图6 热塑性复合材料焊接技术分类[43]

Fig.6 Classification of welding techniques fo thermoplastic composites[43]

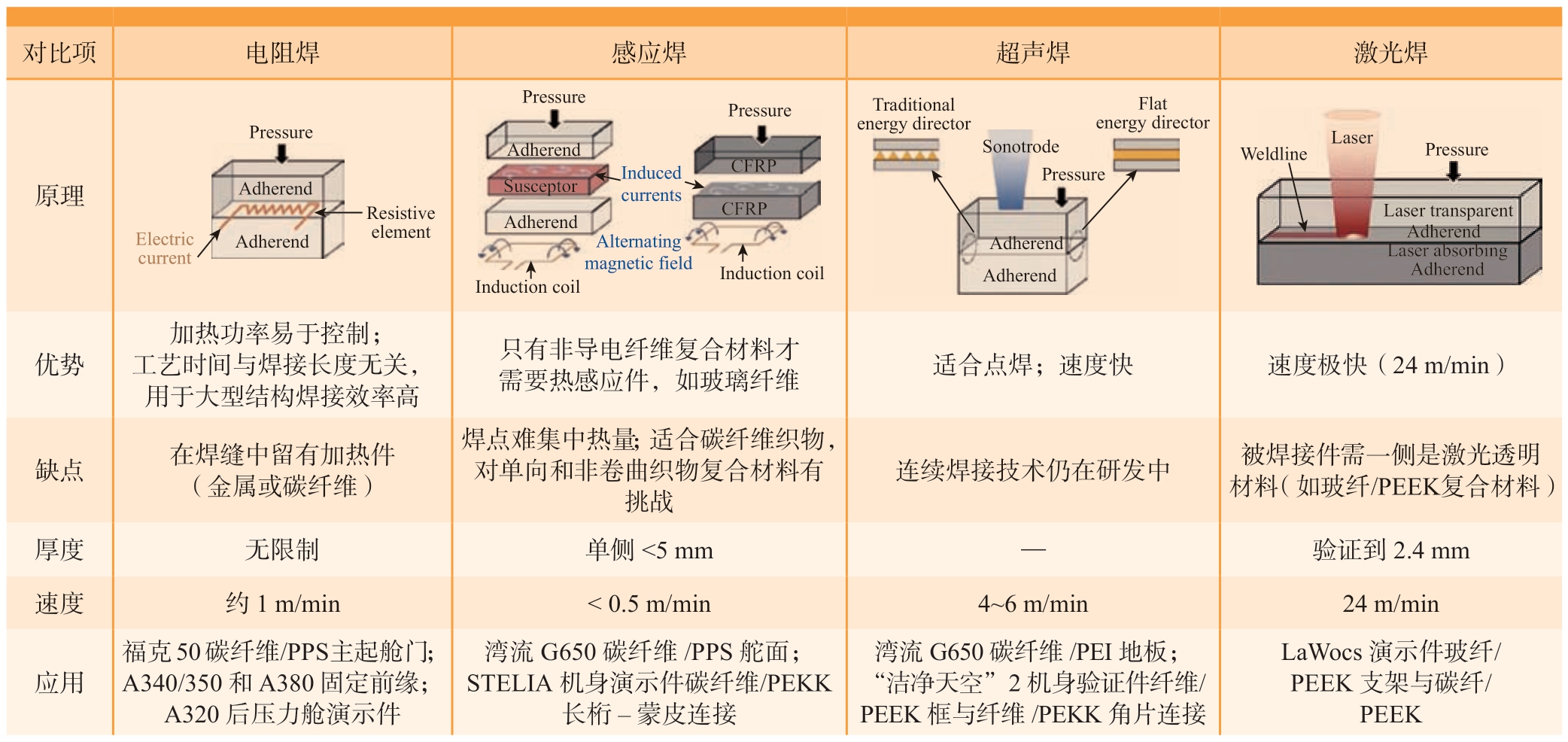

电阻焊、感应焊、超声焊、激光焊的技术对比如表1所示。电阻焊对被焊接件的厚度无限制,焊接长度对焊接时间影响小,适用于连接面积大、厚度大的结构件的焊接,如机翼蒙皮与长桁焊接。对于感应焊,除玻璃纤维等非导电纤维复合材料外,无需额外的感应材料,焊接面不会因为引入异物导致性能下降。超声焊是一种快速的焊接技术,焊接速度达到4~6 m/mm。超声焊和感应焊都对连接件厚度有要求,适用于厚度小的结构件的焊接,如机身机翼蒙皮与长桁焊接。激光焊是焊接速度最快的技术,焊接速度达到24 m/min,但是需要一侧的被焊接结构为激光透明材料,对被焊接结构的材料和厚度都有要求,在民机结构中应用较少。

表1 热塑性复合材料焊接技术对比

Table 1 Comparison of welding techniques for thermoplastic composites

对比项 电阻焊 感应焊 超声焊 激光焊Pressure Traditional energy director Pressure Flat energy director W images/BZ_110_479_584_655_737.pngimages/BZ_110_834_538_1289_751.png Electric current Resistive element原理Induction coil Induction coil images/BZ_110_1358_566_1765_785.pngimages/BZ_110_1868_536_2247_771.png加热功率易于控制;工艺时间与焊接长度无关,用于大型结构焊接效率高优势只有非导电纤维复合材料才需要热感应件,如玻璃纤维 适合点焊;速度快 速度极快(24 m/min)缺点 在焊缝中留有加热件(金属或碳纤维)焊点难集中热量;适合碳纤维织物,对单向和非卷曲织物复合材料有挑战连续焊接技术仍在研发中 被焊接件需一侧是激光透明材料(如玻纤/PEEK复合材料)厚度 无限制 单侧<5 mm — 验证到2.4 mm速度 约1 m/min < 0.5 m/min 4~6 m/min 24 m/min应用福克50碳纤维/PPS主起舱门;A340/350和A380固定前缘;A320后压力舱演示件湾流G650碳纤维/PPS舵面;STELIA机身演示件碳纤维/PEKK长桁–蒙皮连接湾流G650碳纤维/PEI地板;“洁净天空”2机身验证件纤维/PEEK框与纤维/PEKK角片连接LaWocs演示件玻纤/PEEK支架与碳纤/PEEK

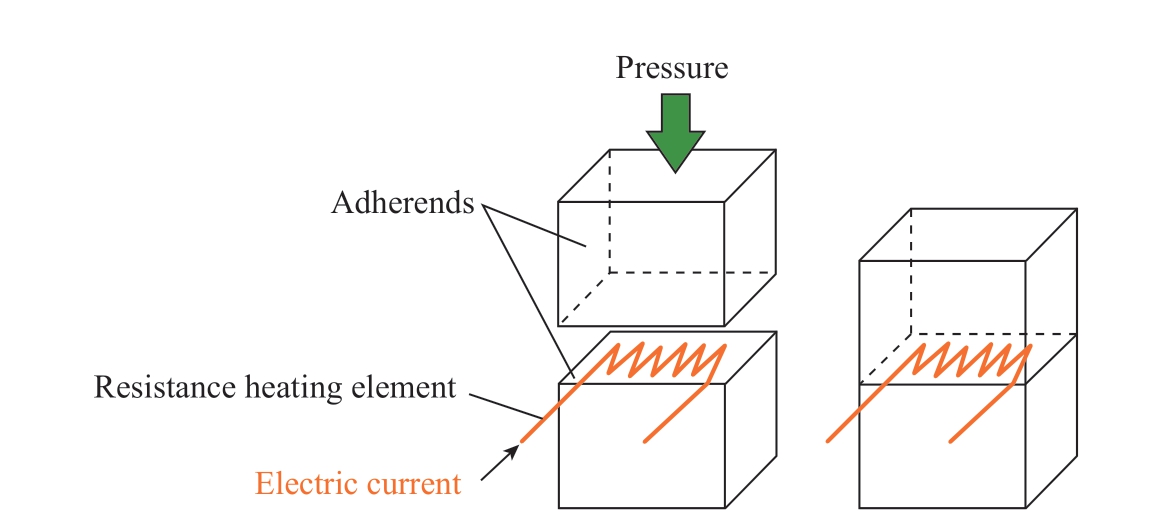

1.3.1 电阻焊

电阻焊接的工作原理如图7所示[44]。电阻焊的工艺周期短,所需设备便宜,具有较大的成本优势。当焊接参数成熟后,电阻焊可以获得稳定的焊缝质量。空中客车A340–500/600和A380飞机的玻璃纤维/聚苯硫醚 (GF/PPS)前缘的焊接采用了电阻焊工艺[45]。电阻焊分为静态电阻焊和序贯电阻焊。静态电阻焊是一种对整个焊接区进行一次性焊接的焊接方法,广泛应用于焊片或中小型部件的焊接[46]。对于较大的结构件,静态电阻焊存在一些缺点,如焊缝界面的温度分布明显不均匀、被连接件需要施加较大的夹持力、焊缝区域压力难以保持均匀、设备功率需求高。序贯电阻焊使用多个加热元件进行多步焊接工艺,可以克服静态电阻焊在大型零件焊接方面的一些缺点。但是,序贯电阻焊面临多个加热元件协同控制困难的问题。

图7 电阻焊接工艺原理图[44]

Fig.7 Schematic diagram of the resistance welding process[44]

加热元件在电阻焊过程中起关键作用,为接头提供必要的焊接能量,是接头质量和可控性的主要影响因素。焊接后,加热元件留在连接结构中。因此,加热元件与被连接件材料的相容性对焊接质量至关重要。目前,常见的加热元件有碳纤维和不锈钢金属网两种材质。

碳纤维增强材料可与层压板的增强材料兼容,这是碳纤维作为加热元件的优势。碳纤维加热元件有单向纤维和织物纤维两种。织物纤维加热元件温度分布均匀性优于单向纤维加热元件,而且织物加热元件具有更宽的加工窗口。Stavrov等[47]研究表明,织物纤维电阻焊接的搭接剪切强度比单向纤维加热元件高69%,层间断裂韧性高达179%。

不锈钢金属网是应用较早的加热元件,与碳纤维加热元件相比,不锈钢网的电阻焊接通常更容易进行,焊缝具有更好的一致性和更高的平均强度,焊缝对焊接参数的变化不敏感,具有更大的加工窗口[47]。但是,金属网作为焊缝中的异物,可能导致剪应力集中和环境老化问题;金属网与树脂不同的热膨胀系数会引起热应力问题;金属网的腐蚀也是一个问题。

影响电阻焊接质量的主要参数包括电阻、压力、功率输入、时间等。脉冲电阻焊接是一种相对较新的焊接技术,脉冲电阻焊接的出现是为了减少加热时间和消除焊接表面的过热/分层问题[47]。脉冲电阻焊接基于标准电阻焊,即使用相同的加热方式。不同的是,脉冲电阻焊接方法不是连续的能量输入,而是使用几个高能脉冲 (高达600 kW/m2)的组合,在没有能量产生时中间有停顿。该方法可以为焊接表面提供预热,有足够的时间让热量在材料内部传递。

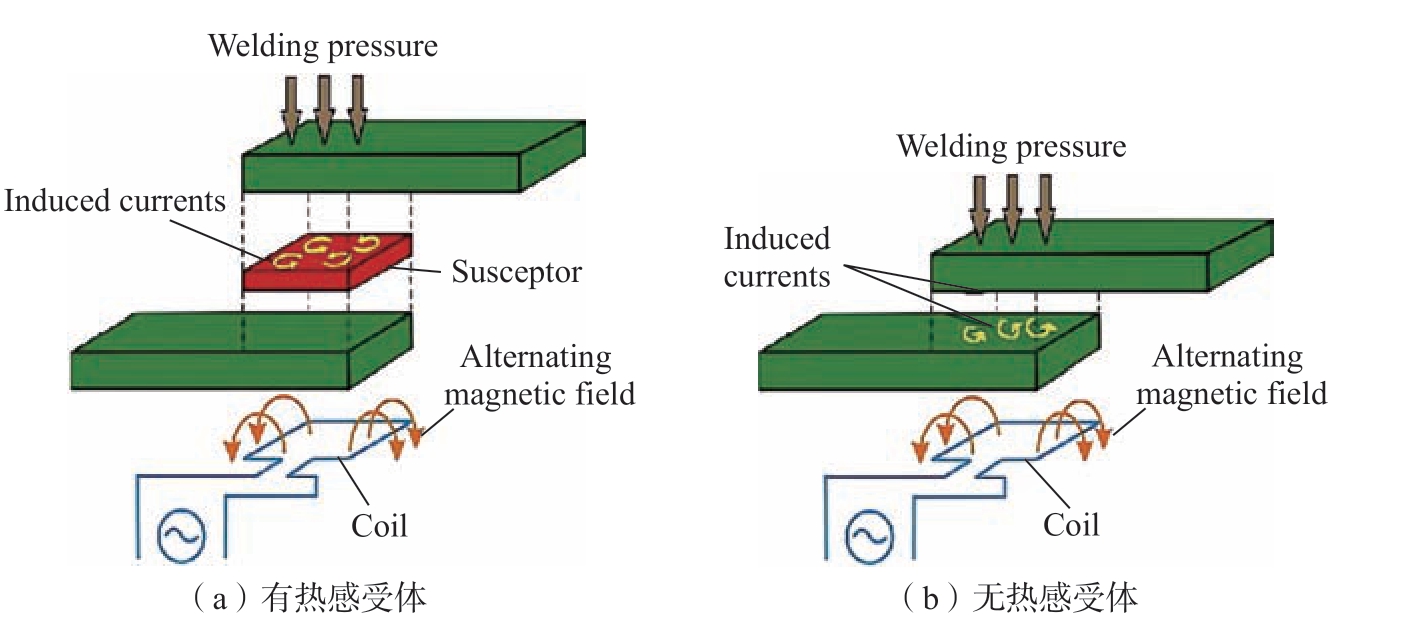

1.3.2 感应焊

感应焊接的工作原理如图8所示[48]。感应焊接是一种独特的工艺,不需要感应线圈与热感受体之间的接触,并且可以仅在所需的焊接区域产生热量。具体方法:在导电线圈上施加交流电压,产生交变电流。线圈的交变电流会产生一个随时间变化的磁场。当磁敏感和导电材料放置在线圈磁场附近时会产生涡流,涡流遇到材料的阻力,能量以热的形式损失掉,产生热量并融化树脂材料,树脂固化后,将结构件焊接在一起。

图8 感应焊接工艺原理示意图[48]

Fig.8 Schematic diagram of the induction welding process[48]

感应涡流生成的一个必要条件是闭环电路。例如,在纤维增强热塑性塑料中,编织或交叉的碳纤维层可以形成导电的闭环电路。当被焊接件的材料导电且可以形成导电的闭环电路时,可不额外设计热感受体。目前有热感受体和无热感受体哪种焊缝质量更好尚无定论。使用热感受体的优点: (1)可以准确地在需要的地方提供热量,并且防止工件其他区域的热应力积聚; (2)热感受体可以涂覆树脂,以帮助填充焊接区域的空隙,对于不同热塑性材料的连接可以使用两种基质的混合物; (3)可以焊接非导电纤维复合材料。金属网是目前常用的热感受体。

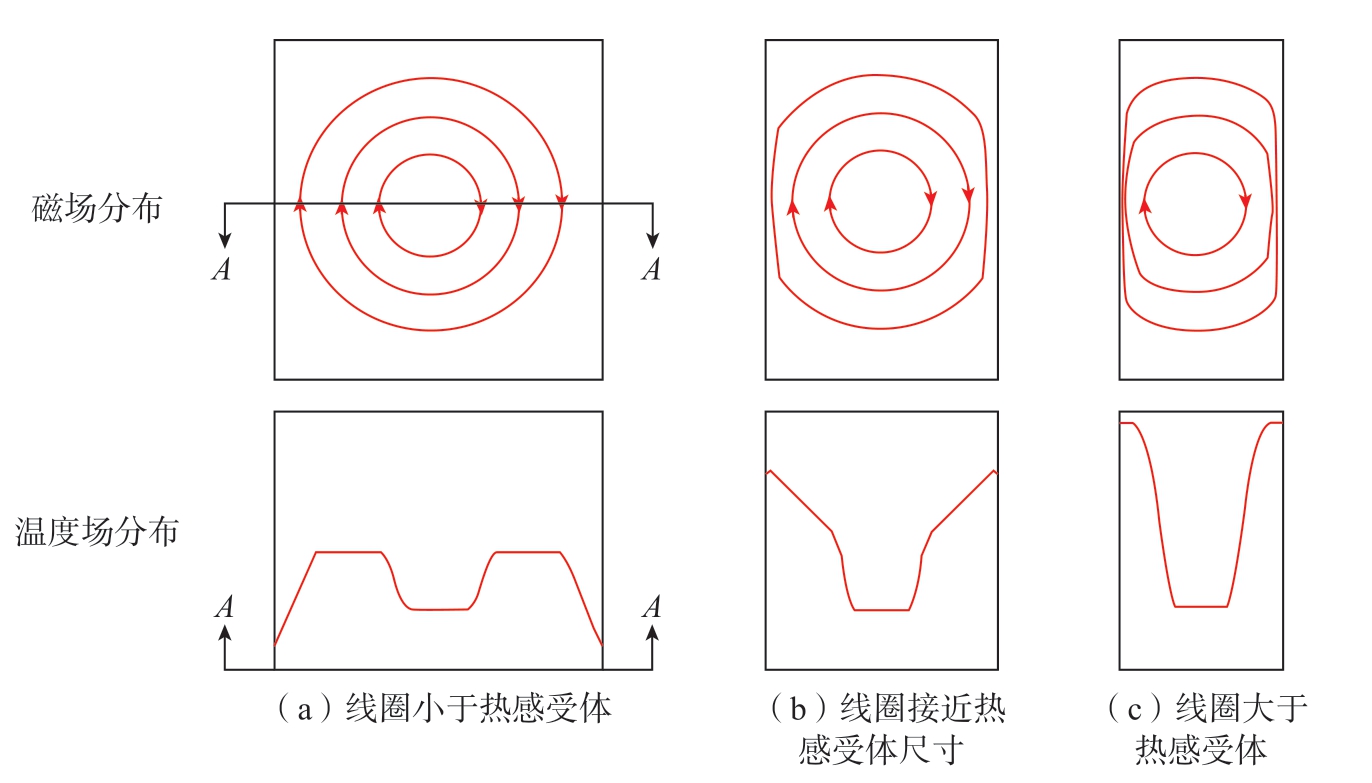

发热非均匀性是感应焊接面临的主要问题,引起该问题的原因有[48]:(1)感应线圈产生的磁场非均匀性;(2)焊接区几何形状 (边缘效应); (3)感应电流的集肤效应等。其中,焊接区几何形状是影响感应焊接均匀性的重要因素。当线圈大于热感受体尺寸时,热感受体边缘的温度显著高于中心区域,而线圈小于热感受体尺寸时,热感受体边缘的温度低于内部,这种现象称为边缘效应,如图9所示。

图9 工件形状变化引起的边缘效应示例[48]

Fig.9 Examples of edge effects caused by workpiece shape changes[48]

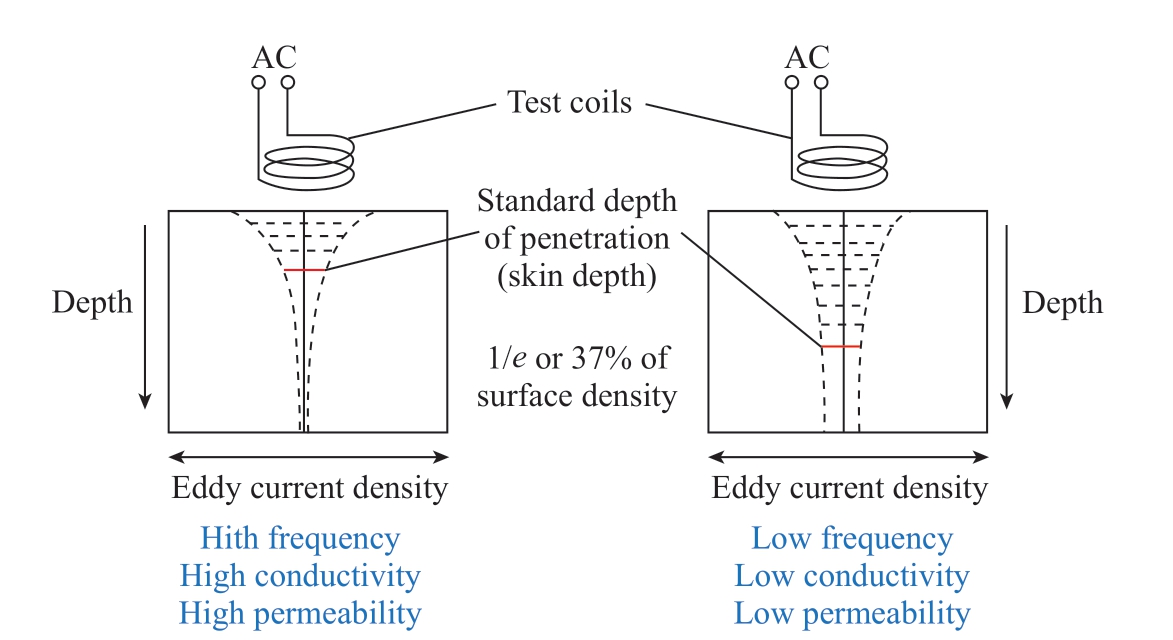

感应电流倾向于在材料表面向外流动,而不是以相同的强度穿透截面,这种效应被称为集肤效应[49],其大部分热量是在表面的特定区域产生的。交变电流频率、磁导率和导电率越高,穿透深度越小,如图10所示。

图10 影响穿透深度的变量[49]

Fig.10 Variables affecting the penetration depth[49]

王飞云等[50]利用碳纤维织物与树脂薄膜制备了3种不同厚度的碳纤维感应元件,分别为0.2 mm、0.3 mm和0.5 mm,研究发现碳纤维感应元件可实现热塑性复合材料的高质量感应焊接,同时具备不引入异质材料的优点,但接头界面温度分布具有明显的不均匀性,且造成接头失效的断裂机制随感应元件厚度的改变而变化;感应焊接的质量还受到热感受体与树脂的热膨胀系数差异、焊接压力、冷却速度、热感受体表面处理状态等因素的影响;系统地了解各种因素的影响机制,建立有效的参数确定方法可以促进热塑性复合材料感应焊接技术的发展和应用。

1.3.3 超声焊

超声焊接是一种快速连接工艺,最适合大规模生产和自动化过程[51],超声焊接技术优点:焊接不需要填料等外来物质,焊接性能不会受到异物影响;超声焊在界面处产生热量,相对于搅拌摩擦焊等其他焊接工艺,引起的表面损伤最小。超声焊接技术已经应用于A380固定机翼前缘蒙皮的铺设。

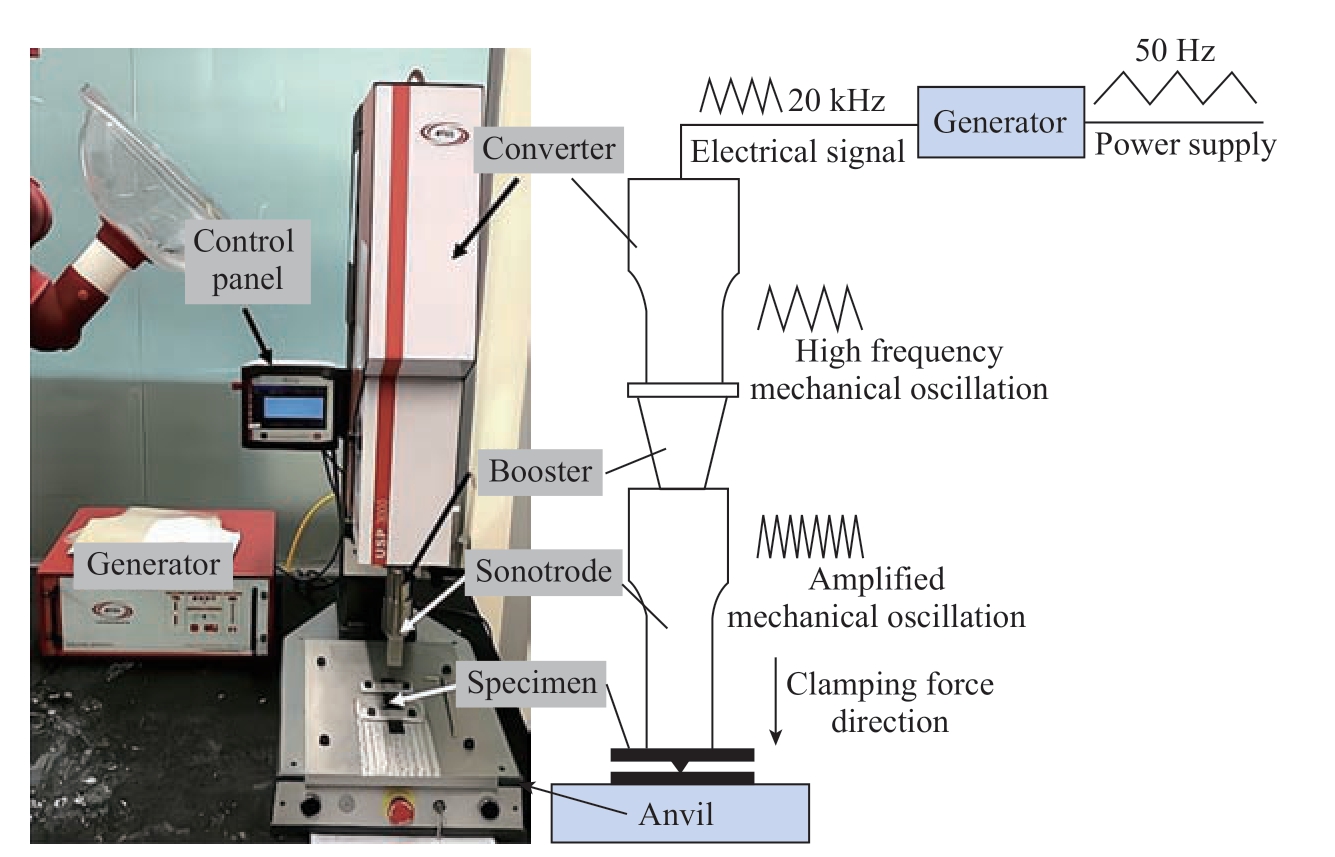

超声焊接的工作原理如图11所示[52]。影响超声焊接质量的参数有焊接时间、压力、振幅、导能筋等。其中,焊接时间是影响焊接质量的主要参数,导能筋对焊缝质量也起着非常重要的作用。

图11 超声焊接工艺原理示意图[52]

Fig.11 Schematic diagram of ultrasonic welding process[52]

Liu等[53]研究了热塑性复合材料超声焊接的影响因素,发现导能筋对焊接强度的影响要高于压力和振幅等参数。Wang等[54]采用双层全因子试验分析了超声焊接的工艺参数影响,指出焊接能量是获得高质量焊接的主要参数之一。Nylon 6复合材料采用导能筋,随着焊接能量的增加 (200~1000 J),粘接效率有所提高,但随着焊接能量的进一步增加,会引入气孔而导致粘接强度有所下降。Tao等[55]在保持其他参数不变的情况下,研究了焊接时间对采用扁平导能筋的CF/PEEK复合材料焊接强度的影响,研究表明,焊接时间在0.7 ~ 0.8 s时,焊接质量随焊接时间的增加而提高,但是焊接时间大于1.1 s时,会在焊接界面形成较大的裂纹和空洞。Villegas等[56]研究了扁平导能筋对焊接质量的影响,研究采用CF/PEI复合材料与0.25 mm厚度的扁平导能筋,对比了不同的振幅和压力参数,给出了焊接过程的振动阶段,以及焊接强度与各振动阶段的关系。

超声焊接适用于热塑性复合材料结构的点焊连接,而连续焊接更适用于制造民机结构件。目前,连续超声焊接技术正在研发中,尚未成熟。超声焊接还受到被焊接结构厚度的限制,因为振动很难穿透较厚的零件与粘结区振荡,导致焊缝质量难以满足要求。受到设备功率的限制,被焊接结构厚度不超过3 mm[57]。超声焊接工作原理是机械振动传递,因此在共振状态下噪声是不可避免的。此外,由于振动循环加载,试件疲劳破坏的概率较大[58]。

1.3.4 激光焊

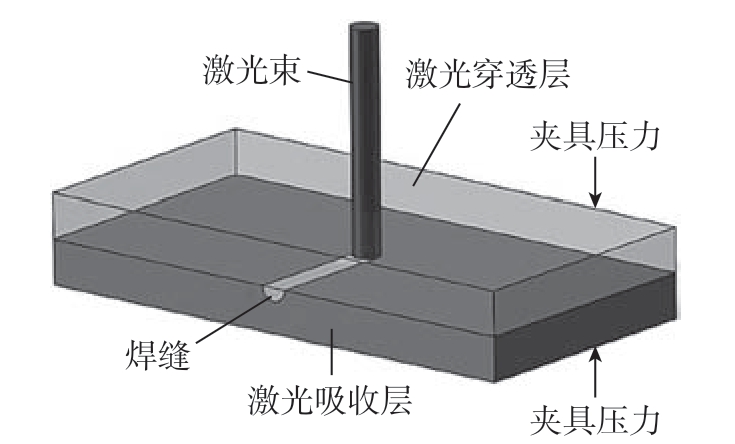

激光焊接的工作原理如图12所示。激光焊接首先要求被连接的材料为热塑性材料,其次,激光焊接的先决条件是上层材料的光透射率足够高 (大于50%),能够透过激光,下层材料的光透射率较低,能够吸收激光[59]。常用的大部分热塑性材料对于808 ~ 1064 nm的激光透过率在40% ~ 95%[60],都能充分透过激光,所以往往需要在下层待焊材料的表面涂覆含有炭黑等含碳元素的吸收剂,将激光的光能转化成热能,使上、下两层待焊材料的接触面局部融化,形成一个瞬时焊接区,并在夹具压力的作用下扩散,使上、下两层热塑性材料间生成新的长链大分子,通过分子间强的键合作用使上、下两层待焊材料连接在一起。

图12 激光焊接工艺原理示意图[59]

Fig.12 Schematic diagram of laser welding process principle[59]

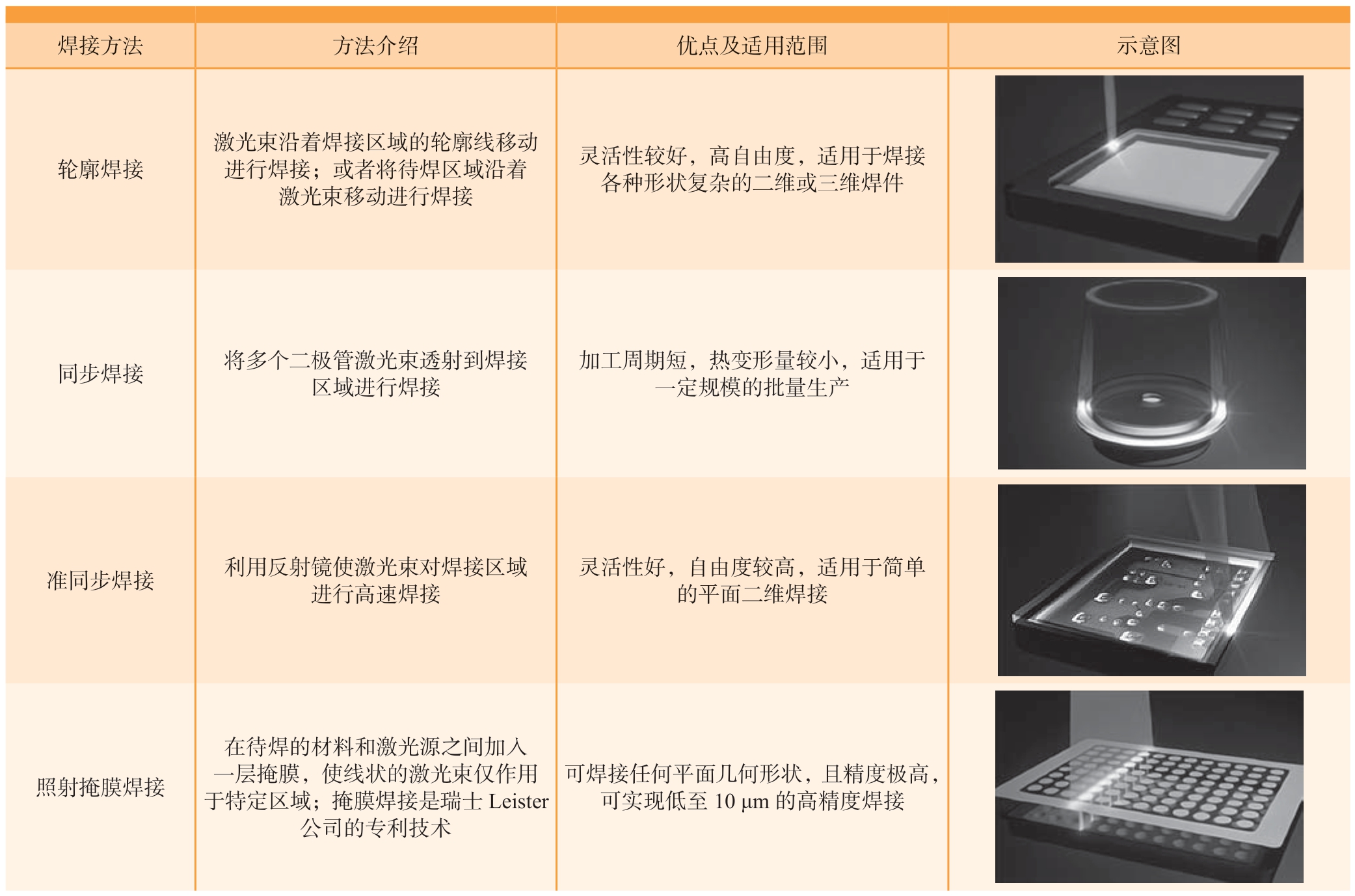

激光焊接的方法主要有轮廓焊接、同步焊接、准同步焊接和照射掩膜焊接4种。随着加工精度要求的提高,从普通的轮廓焊接发展到高精度的照射掩膜焊接;同时为达到工业化批量生产所要求的效率,发展了同步焊接和准同步焊接。4种激光焊接方法如表2所示[59]。由于激光焊接材料需要具有吸收激光或者透射激光的特性,这限制了激光焊接技术在航空热塑性复合材料结构的应用,因为航空用复合材料通常为非透光的碳纤维复合材料。

表2 不同激光焊接方法的介绍[59]

Table 2 Introduction to different laser welding methods[59]

焊接方法 方法介绍 优点及适用范围 示意图轮廓焊接激光束沿着焊接区域的轮廓线移动进行焊接;或者将待焊区域沿着激光束移动进行焊接灵活性较好,高自由度,适用于焊接各种形状复杂的二维或三维焊件images/BZ_113_1728_510_2201_796.png同步焊接 将多个二极管激光束透射到焊接区域进行焊接加工周期短,热变形量较小,适用于一定规模的批量生产images/BZ_113_1733_820_2205_1115.png准同步焊接 利用反射镜使激光束对焊接区域进行高速焊接灵活性好,自由度较高,适用于简单的平面二维焊接images/BZ_113_1733_1139_2205_1432.png照射掩膜焊接在待焊的材料和激光源之间加入一层掩膜,使线状的激光束仅作用于特定区域;掩膜焊接是瑞士Leister公司的专利技术可焊接任何平面几何形状,且精度极高,可实现低至10 μm的高精度焊接images/BZ_113_1728_1456_2201_1751.png

1.3.5 小结

获得均匀、可控的加热区域是热塑性复合材料焊接技术研究的首要目标。焊接引入物对焊缝质量的影响、焊接区域连接性等也是热塑性复合材料焊接必须考虑的因素。民机热塑性复合材料焊接技术应用需要建立上述问题的综合解决方案,单一、孤立的工艺参数研究无法给出最优的最终方案。从技术链条考虑,上述问题涉及焊接原理研究、工艺参数研究、工艺方案设计、焊接设备研发,热塑性复合材料焊接技术的进步和成熟度提升需要结构制造企业联合科研机构、高校和设备开发企业协同研究。

2 自动化制造设备研发进展

在国外多个航空技术发展计划的支持下,热塑性复合材料技术快速发展,在民机结构上用量的增加成为必然的趋势。自动化制造效率高、质量稳定性好、成本低,适用于大型结构件批量生产,是航空结构制造发展趋势。但民机热塑性复合材料主承力结构的自动化制造需要在大型自动铺放设备、多点精确控制原位成型设备、大型自动化焊接设备等设备研发上取得突破,这是面临的一项工程技术难题。

西班牙FIDAMC实验室长期与M.Torres公司保持紧密联系,在一系列的热塑应用科研计划中,实验室将热塑工艺控制方面的问题直接与设备供应商反馈,通过对设备功能控制方面的改进来实现制造工艺优化。

经过20多年,欧美自动铺放原位成型设备技术发展迅速,涌现出多个设备供应商,如法国Coriolis公司、西班牙M.Torres公司、美国Automated Dynamics公司、德国Broetje公司及马其顿Mikrosam公司[61]。西班牙M.Torres公司研发的大型龙门自动铺丝设备采用大功率激光加热,铺丝头与丝束库集成一体,可实现不同功能铺丝头及丝束轴之间的快速互换。

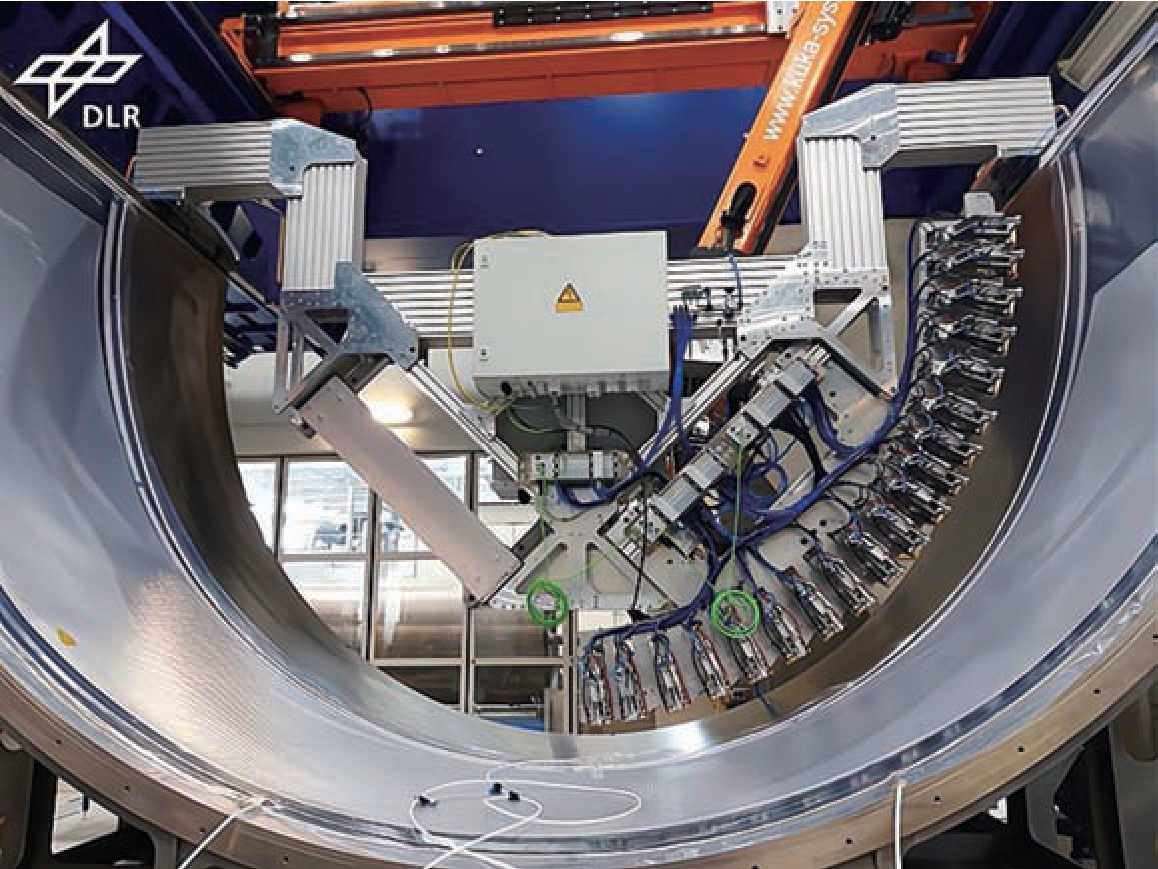

铺放头是热塑性复合材料自动铺放原位成型设备的核心部分,与纤维自动铺放设备结合,可使预浸带铺放与固化同时进行。铺放头需要精准控制加热温度和加热区域,在实现新铺丝束固结的同时不会破坏其他区域的固化质量。对于PEI、PEEK、PEKK等高熔点热塑性树脂,冷却单元必不可少,因为仅靠空气冷却无法在工艺窗口时间范围内将这些高熔点的热塑性树脂从熔融温度降到玻璃化转变温度以下。因此,新型的热加工铺放头需要具有高效的加热单元和冷却单元。图13[62]为德国航空中心 (DLR)为“洁净天空”2计划制造热塑性复合材料上机身蒙皮使用的自动铺丝原位成型设备。

图13 德国DLR在“洁净天空”2计划中使用的热塑龙门铺丝设备[62]

Fig.13 Thermoplastic AFP equipment used by Germany DLR in “Clean Sky 2” project[62]

隶属于欧洲航天局的ADS(Airbus Defence and Space) 与AST(Astrium Space Transportation)联合研发激光辅助型铺放头,使用的激光系统来自德国Laserline公司。该激光系统可以将激光光斑调整为矩形,与热塑性预浸带的型面更匹配。通过精准控制,激光的能量分布均匀,从而使加热区域温度分布更均匀。德国的MT宇航公司采用激光辅助型铺放头铺放热塑性复合材料压力容器的复杂型面时,温度的变化仍然能控制在±20 ℃,铺放速度的变化范围小于20%[61]。

国内热塑性复合材料原位成型技术方面起步较晚,发展速度相对缓慢。哈尔滨工业大学的韩振宇等[62]对国内外的热塑性复合材料纤维铺放工艺研究成果和研究进展进行了总结,指出了目前纤维铺放过程中存在的问题。南京航空航天大学复合材料自动化研究中心已成功自主研制多台热固性复合材料自动铺丝设备及其配套工艺,在此基础上,开始研究热塑性复合材料AFP技术。但是,目前国内尚无成熟的自动铺放原位成型设备推向市场。

自动化焊接设备也是热塑性复合材料应用于民机主承力结构的关键设备。自动化焊接设备可以减少人工焊接成本、保证焊接质量稳定性、提高制造效率。但是,民机主承力结构复杂,由蒙皮和上百根长桁、框等组成,这为自动化焊接设备的开发带来较大的挑战。国外大型自动化工业设备技术基础好,已开发出多种针对不同用途的自动化焊接设备。图14[62]为德国DLR在“洁净天空”2计划中为热塑性复合材料上机身组件制造开发的机身框电阻焊设备。

图14 德国DLR在“洁净天空” 2计划中使用的电阻焊设备[62]

Fig.14 Resistance welding equipment used by Germany DLR in “Clean Sky 2” project[62]

国外在热塑性复合材料自动化制造设备方面快速发展,已有多种自动化制造设备推向市场[63],国内在该方面的差距较大,目前尚处于样机研发阶段。国内热塑性复合材料技术水平整体落后于国际发达国家,可借鉴国外热塑性复合材料技术研发的经验,通过材料、制造、设备供应商之间的通力合作,实现产业链上、下需求的快速传递和反馈;通过高校、科研机构、企业的紧密协作,实现技术原理研究与工程应用实践的有机结合。

3 民用航空应用现状

基于热压罐工艺成型的高性能热塑性复合材料 (如PEEK、PEKK碳纤维复合材料)具有较高的材料和制造成本,从而使其在民机结构中大面积应用受到了限制。成本较低的热塑性复合材料 (如PEI、PPS玻璃、碳纤维复合材料)首先被应用于民机次承力结构。随着非热压罐成型低成本制造技术的发展,高性能热塑性复合材料民机主承力结构研究取得日益瞩目的进步。

3.1 次承力结构上的应用

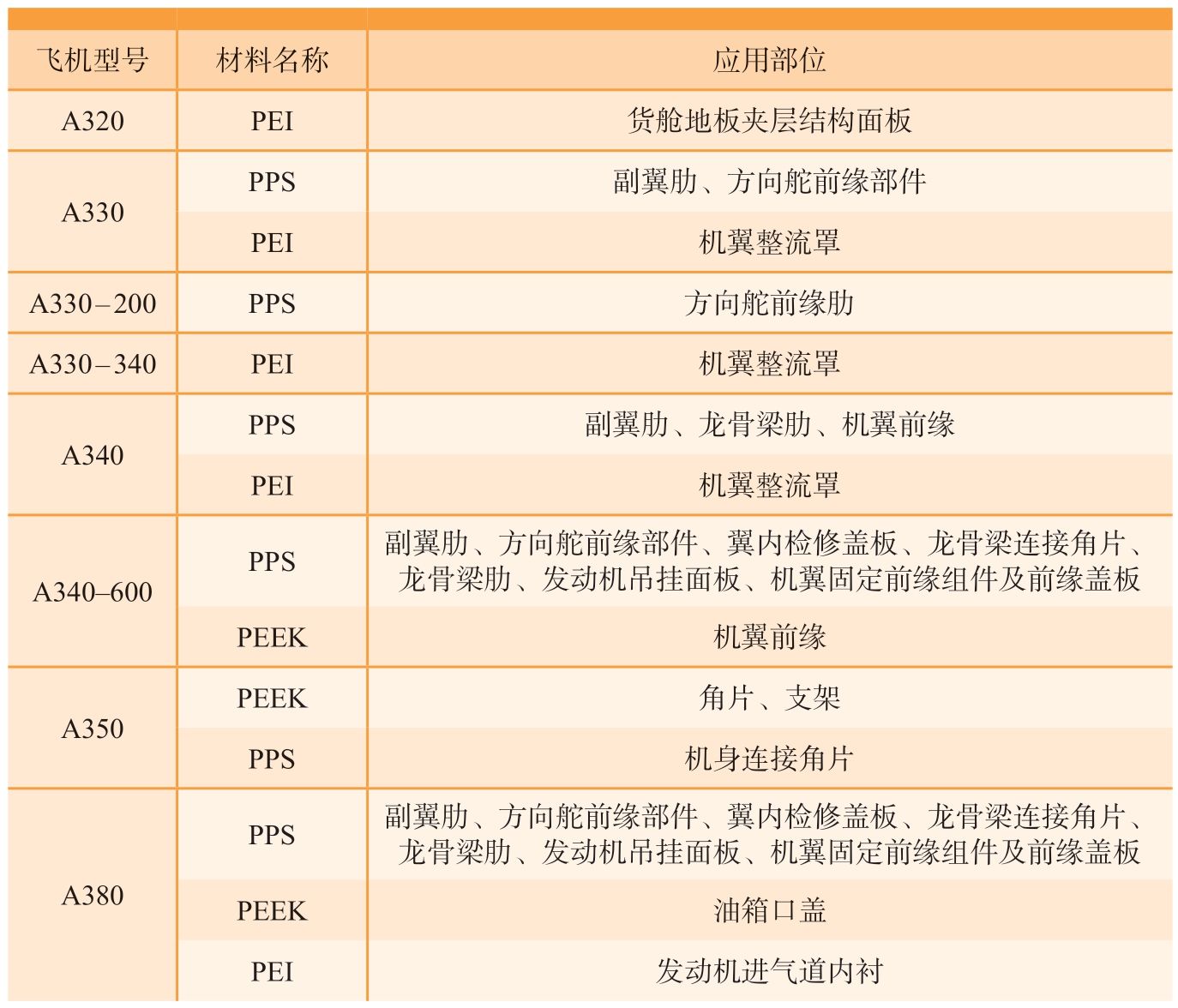

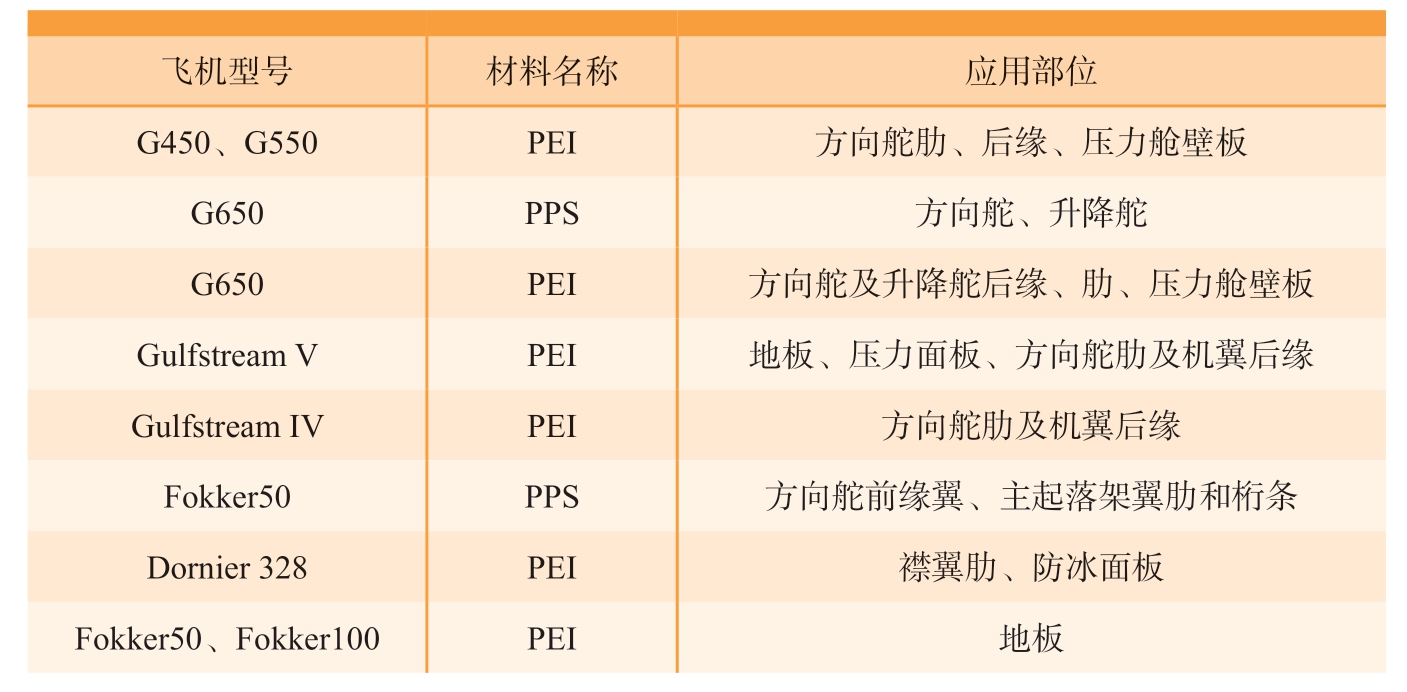

热塑性复合材料质量轻、耐腐蚀、抗冲击、易于成型复杂形状等优点使其广泛应用于机翼整流罩、副翼肋、方向舵、地板梁、内饰支架等次承力结构。该类结构件尺寸小、构型简单、受载低、制造工艺单一、技术成熟度高且成本低 (如模压工艺)。当前的工艺水平不仅能满足航空产品严苛的性能和质量要求,而且具有减重和成本优势。空客公司是热塑性复合材料航空应用的积极推动者。空客公司几乎每个型号都采用了热塑性复合材料,如A320货舱地板、A330副翼肋和方向舵前缘、A340副翼肋、龙骨梁肋和机翼前缘、A350机身连接角片、A380副翼肋和机翼固定前缘组件及盖板等[64],如表3所示。空客A380机翼固定前缘采用荷兰Tencate公司GF/PPS复合材料,前缘肋由焊接技术连接到蒙皮上,是目前投入实际应用的最大的热塑性复合材料组合件,如图15所示。A350的机身连接角片利用TenCate公司的Cetex CF/PPS热塑性预浸料热压成型,整个机身使用的角片数量达数千个。

表3 空客民机应用热塑性复合材料情况[64]

Table 3 Application of thermoplastic composites in Airbus civil aircraft[64]

飞机型号 材料名称 应用部位A320 PEI 货舱地板夹层结构面板A330 PPS 副翼肋、方向舵前缘部件PEI 机翼整流罩A330 – 200 PPS 方向舵前缘肋A330 – 340 PEI 机翼整流罩A340 PPS 副翼肋、龙骨梁肋、机翼前缘PEI 机翼整流罩A340–600 PPS 副翼肋、方向舵前缘部件、翼内检修盖板、龙骨梁连接角片、龙骨梁肋、发动机吊挂面板、机翼固定前缘组件及前缘盖板PEEK 机翼前缘A350 PEEK 角片、支架PPS 机身连接角片PPS 副翼肋、方向舵前缘部件、翼内检修盖板、龙骨梁连接角片、龙骨梁肋、发动机吊挂面板、机翼固定前缘组件及前缘盖板A380 PEEK 油箱口盖PEI 发动机进气道内衬

图15 GF/PPS热塑性复合材料制备的A380客机机翼前缘

Fig.15 Leading edge of A380 aircraft wing prepared by GF/PPS thermoplastic composite

先进热塑性复合材料在小型民机结构应用比大型客机更广泛,如表4所示[64]。湾流公司G650型商务机的方向舵和升降舵采用了C/PPS热塑性复合材料。热塑性复合材料快速成型的特点可以使结构件的制造周期只需要几分钟。相比环氧树脂夹层结构,结构重量减少10%,成本降低20%[26]。G450、G550、G650商务机的压力舱壁板采用了CF/PEI夹层结构。

表4 小型民机应用热塑性复合材料情况[64]

Table 4 Application of thermoplastic composites in small civil aircraft[64]

飞机型号 材料名称 应用部位G450、G550 PEI 方向舵肋、后缘、压力舱壁板G650 PPS 方向舵、升降舵G650 PEI 方向舵及升降舵后缘、肋、压力舱壁板Gulfstream V PEI 地板、压力面板、方向舵肋及机翼后缘Gulfstream IV PEI 方向舵肋及机翼后缘Fokker50 PPS 方向舵前缘翼、主起落架翼肋和桁条Dornier 328 PEI 襟翼肋、防冰面板Fokker50、Fokker100 PEI 地板

波音民机上热塑性复合材料主要用于内饰、系统支架、发动机整流罩等受载较小的结构件,如表5所示[64]。

表5 波音民机应用热塑性复合材料情况[64]

Table 5 Application of thermoplastic composites in Boeing civil aircraft[64]

飞机型号 材料名称 应用部位波音737 PEI 烟雾探测器、厨房波音747 PEI 装载箱及环境系统组件波音757 PEI 厨房、系统支架及吸音砖PEEK 发动机整流罩波音787 PEI 环境系统管道PPS 飞机座椅等PEEK 吊顶部件

3.2 主承力结构上的应用

民机主承力结构受载复杂、应力高、构型复杂、尺寸大,热塑性复合材料应用于主承力结构面临高品质、高效率、低成本成型、固化和连接等制造难点。近年来,民用飞机主要结构件中已开始使用碳纤维增强热塑性复合材料,国内外研究者一直致力于将热塑性复合材料应用在民机主承力结构。在欧洲TAPAS、“洁净天空”等项目的支持下,热塑性复合材料机身结构、发动机吊挂梁等主承力结构已经完成了工艺和力学验证。

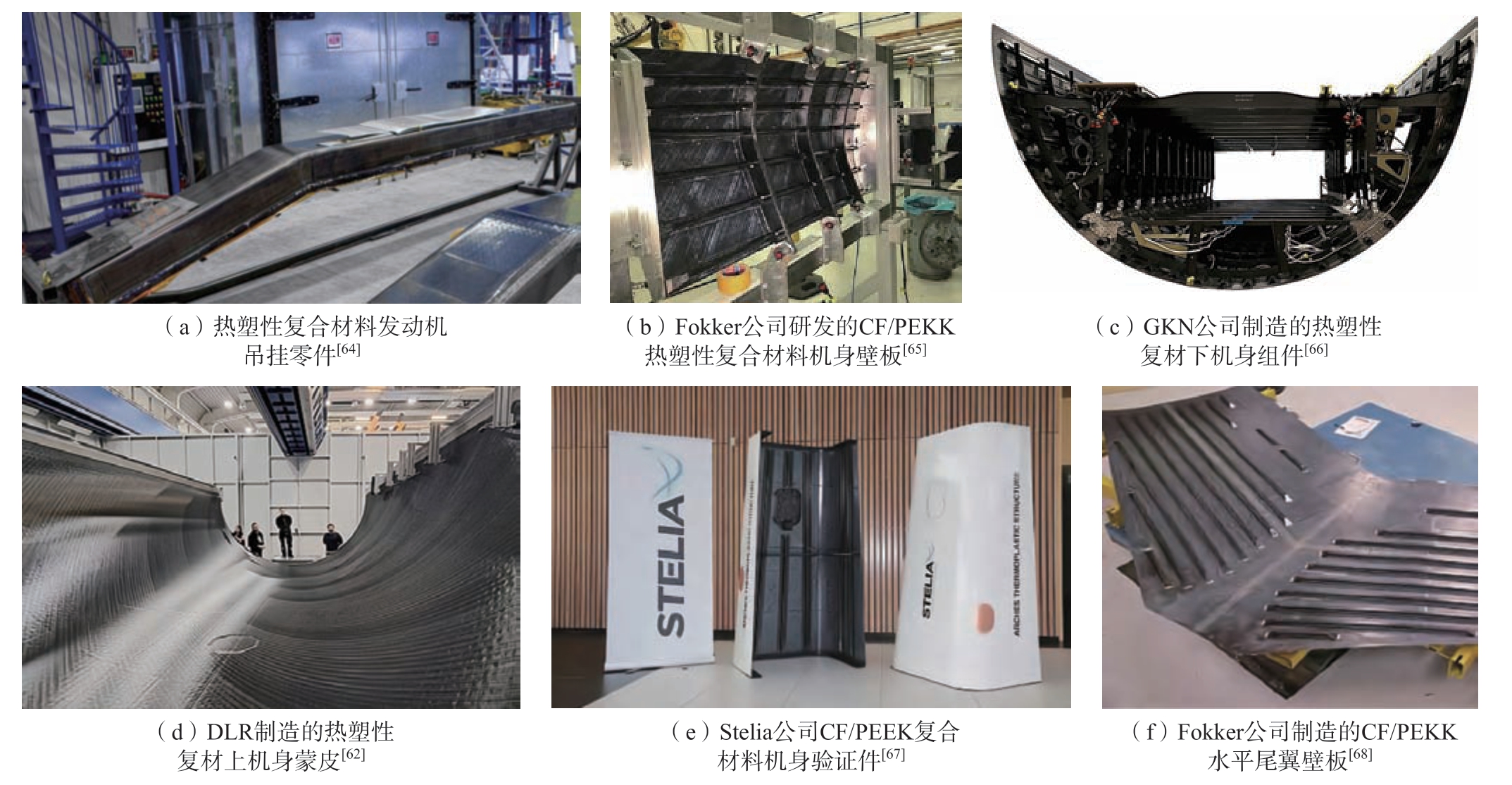

在TAPAS、“洁净天空”等项目的支持下,一大批热塑性复合材料飞机结构件被制造并试验,如图16所示[62,64–68]。TAPAS项目始于2009年,由荷兰政府推动,多个企业、科研院所和高校联合开展研究,致力于开发用于空客公司航空结构的新型热塑性复合材料和工艺。目前,该项目已经完成两个阶段的研究。TAPAS 2的目的是进一步开发热塑性复合材料技术,完成产品演示件,为未来的空客飞机和其他飞机应用做好准备。TAPAS 2热塑性复合材料研发主要集中在机身部件、发动机吊挂和扭力盒。TAPAS 2项目已经证明采用整体栅格结构和焊接技术,未来先进热塑性复合材料机体的重量和固定成本相比于铝结构均可降低30%。在TAPAS 2项目支持下,荷兰航空航天中心 (NLR)开发了大尺寸、大厚度热塑性复合材料结构的自动铺放工艺技术。采用自动铺放工艺和TC1320 CF/PEKK单向预浸料制造了发动机吊挂上部梁,如图16(a)所示[64],该梁结构长6 m、厚度28 mm,相较于原金属结构,制造成本和结构重量显著降低。热塑性复合材料用于湾流公司G650的后机身壁板是TAPAS 2的另一个标志性成果,如图16(b)所示[65],该壁板采用了Fokker公司开发的热塑性复合材料低成本成型技术,材料为Solvay 公司的CF/PEKK单向热塑性预浸料,壁板纵横筋成型开发了一种创新性的连接技术,采用低成本短切纤维注塑成型连接条带,使用机器人自动焊接技术,将连接条带、蒙皮、长桁腹板、长桁缘条焊接在一起,显著降低了制造成本。由于无需使用紧固件,避免了因打孔安装紧固件对材料造成的损伤,节约了紧固件费用及铆接装配费用,同时减轻了结构重量,机身壁板比传统复合材料的成本降低约20%,减重约10%。欧盟“洁净天空”2计划支持下的Stunning项目正在进行下一代单通道飞机多功能热塑性复材机身演示件的研发。GKN公司负责的下机身结构组件已经下线,如图16(c)所示[66],演示件长8 m、宽4 m,是世界上已知最大的热塑性组件之一。德国DLR制造的上机身蒙皮也已经完成[62],如图16(d)所示,上机身组件已于2023年交付。法国Stelia公司采用CF/PEEK复合材料制造了全尺寸热塑性机身验证件[67],如图16(e)所示,该结构利用自动铺丝和非热压罐固化工艺制造,用以评估下一代单通道飞机使用热塑性复合材料的可能性。Fokker公司采用Solvay公司的APCTm(PEKK–FC)/AS4D预浸料制造了飞机水平尾翼展示件[68],如图16(f)所示。

图16 热塑性复合材料结构件

Fig.16 Thermoplastic composite structural parts

2014年5月,Tenax TPCL作为全球首家在空客飞机主要结构件中使用碳纤维增强热塑性复合材料的产品,在空客合格产品名录中注册。2019年6月,采用帝人Tenax TPCL碳纤维热塑性复合层压板作为主要结构部件的空中客车新一代超宽体中型喷气客机A350 XWB飞机交付日本航空公司 (JAL)[12]。

2023年,法国南特Cetim公司推出创新的Krueger襟翼,如图17所示[69]。该襟翼采用自动热塑性固结工艺现场生产,在结构和工业性能方面优于现有工艺,具有更高的产量、更好的工艺稳定性和更好的复合质量[67]。

图17 Cetim公司制造的创新Krueger襟翼[69]

Fig.17 Innovative Krueger flaps made by Cetim[69]

4 结论与展望

热塑性复合材料是民机结构材料发展的重要方向。目前,热塑性复合材料技术在预浸料技术、成型工艺、焊接工艺和制造设备方面都取得了长足的进步。热塑性复合材料已经成功地应用于多个民用飞机的次承力结构和个别主承力结构。热塑性复合材料要在民机结构中大量应用还需在以下方面持续推进。

(1)在预浸料方面,开发低温熔融、低黏度、高性能热塑性树脂复合材料是降低其航空结构应用成本的方向;建立浸润度优良、环境友好、效率高、质量稳定的预浸料制备工艺方法是促进热塑性复合材料航空应用的重要途径。

(2)在结构成型技术方面,开发面向航空结构性能和质量要求的成型工艺方法、工艺参数优化方法、工艺参数控制技术是热塑性复合材料向航空主承力结构应用的研究方向。

(3)热塑性复合材料在民机主承力结构的应用需要综合采用不同的成型工艺。结构件成型工艺的选择需要综合考虑力学性能要求、结构几何特征、制造成本等。如热压成型工艺应用于长桁、框形状复杂、小尺寸零件等;基于当前技术水平,以拉伸载荷为主的壁板蒙皮可以采用自动铺丝原位成型,而以压缩、剪切载荷为主的壁板则更适合采用自动铺丝热压罐成型。

(4)焊接技术是实现热塑性复合材料应用于主承力结构、充分发挥复合材料减重优势的关键。超声焊、电阻焊和感应焊在欧美计划项目中得以验证,是民机塑性复合材料焊接技术发展的主要方向。精确控制焊接温度、获得均匀温度场、提高焊接介质与树脂相容性等是提高焊接强度和焊接质量稳定性的研究重点。

致谢

感谢国家材料服役安全科学中心重大工程材料服役安全研究评价设施重点开放课题资助。

[1] 肇研, 孙铭辰, 张思益, 等. 连续碳纤维增强高性能热塑性复合材料的研究进展[J].复合材料学报, 2022, 39(9): 4274–4285.ZHAO Yan, SUN Mingchen, ZHANG Siyi, et al. Advance in continuous carbon fiber reinforced high performance thermoplastic composites[J]. Acta Materiae Compositae Sinica,2022, 39(9): 4274–4285.

[2] WANG T, JIAO Y S, MI Z M, et al.PEEK composites with polyimide sizing SCF as reinforcement: Preparation, characterization,and mechanical properties[J]. High Performance Polymers, 2020, 32(4): 383–393.

[3] 曹建凡, 白树林, 秦文贞, 等. 碳纤维增强热塑性复合材料的制备与性能研究进展[J]. 复合材料学报, 2023, 40(3): 1229–1247.CAO Jianfan, BAI Shulin, QIN Wenzhen,et al. Research progress on preparation and properties of carbon fiber reinforced thermoplastic composites[J]. Acta Materiae Compositae Sinica,2023, 40(3): 1229–1247.

[4] CHEN J L, WANG K, ZHAO Y.Enhanced interfacial interactions of carbon fiber reinforced PEEK composites by regulating PEI and graphene oxide complex sizing at the interface[J]. Composites Science and Technology,2018, 154: 175–186.

[5] 杨洋, 徐捷, 原崇新, 等. 连续纤维增强聚苯硫醚预浸料自动铺丝工艺与热塑性复合材料性能研究[J]. 纤维复合材料, 2020,37(1): 3–9.YANG Yang, XU Jie, YUAN Chongxin, et al. Study on automatic fiber placement technology with continuous carbon fiber reinforced polyphenylene sulfide prepreg and characterization of the thermoplastic composites[J]. Fiber Composites, 2020, 37(1): 3–9.

[6] 王兴刚, 于洋, 李树茂, 等. 先进热塑性树脂基复合材料在航天航空上的应用[J].纤维复合材料, 2011, 28(2): 44–47.WANG Xinggang, YU Yang, LI Shumao, et al. The research on fiber reinforced thermoplastic composite[J]. Fiber Composites, 2011, 28(2):44–47.

[7] AUGUST Z, OSTRANDER G,MICHASIOW J, et al. Recent developments in automated fiber placement of thermoplastic composites[J]. SAMPE Journal, 2014, 50(2):30–37.

[8] WAGHMARE S, SHELARE S,AGLAWE K, et al. A mini review on fibre reinforced polymer composites[J]. Materials Today: Proceedings, 2022, 54: 682–689.

[9] 刘亚威. 欧盟未来热塑性复材机体路线图概览[N]. 中国航空报, 2021–02–05(10).LIU Yawei. An Overview of the roadmap for future thermoplastic composite airframe in the European Union[N]. China Aviation News,2021–02–05(10).

[10] BROUCKAERT J F, MIRVILLE F, PHUAH K, et al. Clean Sky research and demonstration programmes for next-generation aircraft engines[J]. The Aeronautical Journal, 2018,122(1254): 1163–1175.

[11] 张婷. 高性能热塑性复合材料在大型客机结构件上的应用[J]. 航空制造技术,2013, 53(15): 32–35.ZHANG Ting. Applications of high performance thermoplastic composites for commercial airplane structural component[J].Aeronautical Manufacturing Technology, 2013,53(15): 32–35.

[12] KANDAVALLI M. A350 XWB,World’s first aircraft using CFRTP for primary structure parts, delivered to JAL in Tokyo[EB/OL].(2019–06–20)[2024–05–02]. https://www.teijin.com/news/2019/20190620_2803.html.

[13] 陈浩然, 李勇, 还大军, 等. T700/PEEK热塑性自动铺放预浸纱制备质量控制及性能研究[J]. 航空学报, 2018, 39(6): 228–237.CHEN Haoran, LI Yong, HUAN Dajun, et al. Quality control and mechanical properties of T700/PEEK thermoplastic prepreg for AFP[J].Acta Aeronautica et Astronautica Sinica, 2018,39(6): 228–237.

[14] 刘延宽, 顾子琛, 王志平. 连续纤维增强热塑性预浸料制备工艺与发展趋势[J].中国塑料, 2022, 36(2): 172–181.LIU Yankuan, GU Zichen, WANG Zhiping.Preparation technology and development trend of continuous-fiber-reinforced thermoplastic prepregs[J]. China Plastics, 2022, 36(2): 172–181.

[15] REN F, YU Y, YANG J J, et al.A mathematical model for continuous fiber reinforced thermoplastic composite in melt impregnation[J]. Applied Composite Materials,2017, 24(3): 675–690.

[16] KIM S H, PARK C H. Direct impregnation of thermoplastic melt into flax textile reinforcement for semi-structural composite parts[J]. Industrial Crops and Products, 2017, 95:651–663.

[17] LI T Q, ZHANG M Q, ZHANG K, et al. Long-range effects of carbon fiber on crystallization of semicrystalline thermoplastics[J].Polymer, 2000, 41(1): 161–168.

[18] ZHU K L, LIU C H, TAN H S, et al. Preparation and properties of continuous carbon fiber reinforced polyether ether ketone prepreg tapes[C]//Proceedings of the 2018 7th International Conference on Sustainable Energy and Environment Engineering (ICSEEE 2018).Paris: Atlantis Press, 2019: 784–789.

[19] SONG J P, ZHAO Y, XIONG S, et al. The synergistic steric hindrance effect in the preparation of polyether ether ketone composites by powder slurry method[J]. Polymer Composites,2022, 43(4): 2384–2395.

[20] GOUD V, ALAGIRUSAMY R, DAS A, et al. Dry electrostatic spray coated towpregs for thermoplastic composites[J]. Fibers and Polymers,2018, 19(2): 364–374.

[21] 朱文凯. 热塑性复合材料激光辅助加热自动铺放过程中温度场研究[D]. 南京: 南京航空航天大学, 2019.ZHU Wenkai. Study on temperature field during laser-assisted heating automatic placement of thermoplastic composites[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[22] 史晓辉. 基于热压成型工艺的热塑性复合材料在民机上的应用[J]. 科技视界,2019(9): 4–6, 22.SHI Xiaohui. Applications of thermoplastic composites based on thermoforming process for commercial aircraft[J]. Science & Technology Vision, 2019(9): 4–6, 22.

[23] ISOGAWA S, ENOMOTO Y,KOBAYASHI H, et al. High cycle deep drawing of PA6 matrix carbon fiber reinforced thermoplastics by servo-driven screw press[J]. Procedia Manufacturing, 2018, 15: 1722–1729.

[24] TATSUNO D, YONEYAMA T,KAWAMOTO K, et al. Hot press forming of thermoplastic CFRP sheets[J]. Procedia Manufacturing, 2018, 15: 1730–1737.

[25] BEHRENS B A, RAATZ A,HÜBNER S, et al. Automated stamp forming of continuous fiber reinforced thermoplastics for complex shell geometries[J]. Procedia CIRP, 2017,66: 113–118.

[26] 罗云烽, 姚佳楠. 高性能热塑性复合材料在民用航空领域中的应用[J]. 航空制造技术, 2021, 64(16): 93–102.LUO Yunfeng, YAO Jianan. Applications of high performance thermoplastic composites in civil aviation[J]. Aeronautical Manufacturing Technology, 2021, 64(16): 93–102.

[27] 孙宝磊, 陈平, 李伟, 等. 先进热塑性树脂基复合材料预浸料的制备及纤维缠绕成型技术[J]. 纤维复合材料, 2009, 26(1): 43–48.SUN Baolei, CHEN Ping, LI Wei, et al.Prepreg preparation and filament winding of advanced thermoplastic composites[J]. Fiber Composites, 2009, 26(1): 43–48.

[28] 王承刚, 佘进娟, 高信康, 等. 热塑性复合材料缠绕技术现状及应用趋势分析[J].工程塑料应用, 2023, 51(8): 184–188.WANG Chenggang, SHE Jinjuan, GAO Xinkang, et al. Analysis of current situation and application filament winding technology of thermoplastic composites[J]. Engineering Plastics Application, 2023, 51(8): 184–188.

[29] 洪旗, 史耀耀, 路丹妮, 等. 基于灰色关联分析和响应面法的复合材料缠绕成型多目标工艺参数优化[J]. 复合材料学报, 2019,36(12): 2822–2832.HONG Qi, SHI Yaoyao, LU Danni, et al. Multi-response parameter optimization for the composite tape winding process based on grey relational analysis and response surface methodology[J]. Acta Materiae Compositae Sinica,2019, 36(12): 2822–2832.

[30] KARA M, KIRICI M, CAGAN S C. Effects of the number of fatigue cycles on the hoop tensile strength of glass fiber/epoxy composite pipes[J]. Journal of Failure Analysis and Prevention, 2019, 19(4): 1181–1186.

[31] CHEN Y W, SHAN Z D, YANG X J, et al. Preparation of CCF/PEEK filaments together with property evaluation for additive manufacturing[J]. Composite Structures, 2022,281: 114975.

[32] HU Q X, DUAN Y C, ZHANG H G,et al. Manufacturing and 3D printing of continuous carbon fiber prepreg filament[J]. Journal of Materials Science, 2018, 53(3): 1887–1898.

[33] KISHORE V, AJINJERU C, NYCZ A, et al. Infrared preheating to improve interlayer strength of big area additive manufacturing(BAAM) components[J]. Additive Manufacturing,2017, 14: 7–12.

[34] RAVI A K, DESHPANDE A,HSU K H. An in-process laser localized predeposition heating approach to inter-layer bond strengthening in extrusion based polymer additive manufacturing[J]. Journal of Manufacturing Processes, 2016, 24: 179–185.

[35] UEDA M, KISHIMOTO S,YAMAWAKI M, et al. 3D compaction printing of a continuous carbon fiber reinforced thermoplastic[J].Composites Part A: Applied Science and Manufacturing, 2020, 137: 105985.

[36] LAMONTIA M, FUNCK S,GRUBER M, et al. Manufacturing flat and cylindrical laminates and built up structure using automated thermoplastic tape laying, fiber placement, and filament winding[C]//40th AIAA Aerospace Sciences Meeting & Exhibit. Virginia,2002.

[37] GAUTAM K J. Finite element simulation of the in-situ AFP process for thermoplastic composites using Abaqus[D]. Delft:Delft University of Technology, 2016.

[38] MUHAMMAD A K, PETER M A. Tracing the void content development and identification of its effecting parameters during insitu consolidation of thermoplastic tape material[J].Polymers & Polymer Composites, 2010, 18(1):41–45.

[39] AUGUST Z, DAVID H. Additive manufacturing of high performance composite structures[M]. Singapore: Springer Singapore,2014.

[40] HOSSEIN G K. Analysis of residual stress in thermoplastic composites manufactured by automated fiber placement[D]. Montreal:Concordia University, 2015.

[41] GINGER G. Manufacturing the upper half of the multifunctional fuselage demonstrator (MFFD). [EB/OL]. (2021–01–21)[2024–05–02]. https://www.compositesworld.com/articles/manufacturing- the-upper-half-of-themultifunctional-fuselage-demonstrator-mffd.

[42] MARTÍN I, FERNÁNDEZ K,CUENCA J, et al. Design and manufacture of a reinforced fuselage structure through automatic laying-up and in situ consolidation with co-consolidation of skin and stringers using thermoplastic composite materials[J]. Heliyon, 2023,9(1): e12728.

[43] 卓鹏. 热塑性复合材料超声焊接技术[J]. 航空制造技术, 2012, 52(18): 92–95.ZHUO Peng. Ultrasonic welding of thermoplastic composites[J]. Aeronautical Manufacturing Technology, 2012, 52(18): 92–95.

[44] HOU M, YE L, MAI Y W. An experimental study of resistance welding of carbon fibre fabric reinforced polyetherimide (CF fabric/PEI) composite material[J]. Applied Composite Materials, 1999, 6(1): 35–49.

[45] WANG E, GUTOWSKI T. Cost comparison between thermoplastic and thermoset composites[J]. International Journal of Heat and Fluid Flow, 1990, 11(3): 170–195.

[46] AGEORGES C, YE L, HOU M.Advances in fusion bonding techniques for joining thermoplastic matrix composites: A review[J].Composites Part A: Applied Science and Manufacturing, 2001, 32(6): 839–857.

[47] STAVROV D, BERSEE H E N.Resistance welding of thermoplastic composites-an overview[J]. Composites Part A: Applied Science and Manufacturing, 2005, 36(1): 39–54.

[48] AHMED T J, STAVROV D, BERSEE H E N, et al. Induction welding of thermoplastic composites—An overview[J]. Composites Part A:Applied Science and Manufacturing, 2006, 37(10):1638–1651.

[49] RUDNEV V, LOVELESS D, COOK R L. Handbook of induction heating[M]. Boca Raton: CRC Press, 2017.

[50] 王飞云, 罗杰帮, 张平则, 等. 碳纤维感应元件厚度对碳纤维增强热塑性复合材料感应焊接接头力学性能及断裂形式的影响[J]. 复合材料学报, 2023, 40(4): 2405–2414.WANG Feiyun, LUO Jiebang, ZHANG Pingze, et al. Effect of thickness of carbon fiber susceptor on mechanical property and fracture mode of carbon fiber reinforced thermoplastic composite induction welded joint[J]. Acta Materiae Compositae Sinica, 2023, 40(4): 2405–2414.

[51] VILLEGAS I F, MOSER L,YOUSEFPOUR A, et al. Process and performance evaluation of ultrasonic, induction and resistance welding of advanced thermoplastic composites[J].Journal of Thermoplastic Composite Materials,2013, 26(8): 1007–1024.

[52] BHUDOLIA S K, GOHEL G,LEONG K F, et al. Advances in ultrasonic welding of thermoplastic composites: A review[J].Materials, 2020, 13(6): 1284.

[53] LIU S J, CHANG I T. Optimizing the weld strength of ultrasonically welded nylon composites[J]. Journal of Composite Materials,2002, 36(5): 611–624.

[54] WANG K F, SHRIVER D, LI Y, et al. Characterization of weld attributes in ultrasonic welding of short carbon fiber reinforced thermoplastic composites[J]. Journal of Manufacturing Processes, 2017, 29: 124–132.

[55] TAO W, SU X, WANG H H, et al.Influence mechanism of welding time and energy director to the thermoplastic composite joints by ultrasonic welding[J]. Journal of Manufacturing Processes, 2019, 37: 196–202.

[56] VILLEGAS I F. Strength development versus process data in ultrasonic welding of thermoplastic composites with flat energy directors and its application to the definition of optimum processing parameters[J]. Composites Part A:Applied Science and Manufacturing, 2014, 65:27–37.

[57] WAGNER G, BALLE F, EIFLER D.Ultrasonic welding of hybrid joints[J]. Journal of the Minerals, Metals & Materials Society, 2012,64(3): 401–406.

[58] SURESH K S, RANI M R,PRAKASAN K, et al. Modeling of temperature distribution in ultrasonic welding of thermoplastics for various joint designs[J]. Journal of Materials Processing Technology, 2007, 186(1–3): 138–146.

[59] 陈志, 张婉清, 颜昭君. 塑料激光透射焊接技术的研究动态和发展趋势[J]. 应用激光, 2020, 40(3): 556–563.CHEN Zhi, ZHANG Wanqing, YAN Zhaojun. Plastic laser transmission welding technology and research trends[J]. Applied Laser,2020, 40(3): 556–563.

[60] WOLF N. Joining[M]. Berlin: Springer,2011: 265–290.

[61] 陈吉平, 李岩, 刘卫平, 等. 连续纤维增强热塑性树脂基复合材料自动铺放原位成型技术的航空发展现状[J]. 复合材料学报,2019, 36(4): 784–794.CHEN Jiping, LI Yan, LIU Weiping, et al.Development of AFP in situ consolidation technology on continuous fiber reinforced thermoplastic matrix composites in aviation[J]. Acta Materiae Compositae Sinica, 2019, 36(4): 784–794.

[62] 韩振宇, 李玥华, 富宏亚, 等. 热塑性复合材料纤维铺放工艺的研究进展[J]. 材料工程, 2012, 40(2): 91–96.HAN Zhenyu, LI Yuehua, FU Hongya, et al.Thermoplastic composites fiber placement process research[J]. Journal of Materials Engineering,2012, 40(2): 91–96.

[63] ASTAKHOV V P. Production technology for the thermoplastic fuselage of tomorrow [EB/OL]. (2023–02–17)[2024–05–02].https://www.dlr.de/zlp/en/desktopdefault.aspx/tabid-15354/27724_read-62324/#/gallery/36984.

[64] COMPOSITES T A. Thermoplastic upper spar for an aircraft engine pylon [EB/OL]. (2019–06–23)[2024–05–02]. https://www.toraytac.com/media/60232494-1609-4eb0-8e65-ea5d1cc2a2a3/lgfS0A/TAC/ Documents/Success%20Stories/Case_study_NLR-Pylon.pdf.

[65] MASON K. Thermoplastic primary aerostructures take another step forward [EB/OL]. (2020–01–21)[2024–05–02]. https://www.compositesworld.com/blog/post/thermoplasticprimary-aerostructures-take-another-step-forward.

[66] GKN Aerospace. One of the world’s largest thermoplastic aerostructures successfully completed in stunning project [EB/OL]. (2023–02–17)[2024–05–02]. https://www.gknaerospace.com/en/newsroom/news-releases/2023/one-ofthe-worlds-largest-thermoplastic-aerostructuressuccessfully-completed-in-stunning-project/.

[67] MAZZUCATO F. Composites &innovation: STELIA Aerospace presents the Arches Box TP project, exclusively at Paris International Airshow[EB/OL]. (2020–01–30)[2024–05–02]. https: // www.steliaaerospace.com/en/1653-composites-innovation-stelia-aerospacepresentsthe-arches-box-tp-project-exclusively-atparis-international-airshow/.

[68] GARDINER G. PEEK vs. PEKK vs.PAEK and continuous compression molding [EB/OL]. (2020–01–21)[2024–05–02]. https://www.composites world.com/blog/post/peek-vs-pekk-vspaek-and-continuous-compression-molding.

[69] SAMPE. JEC 2023复材创新奖获奖名单公布——Sampe China[EB/OL]. (2023–03–15)[2024–05–02]. http://www.sampe.org.cn/newsinfo/5612147.html.SAMPE. JEC 2023 composite innovation award winners announced—Sampe China[EB/OL]. (2023–03–15)[2024–05–02]. http://www.sampe.org.cn/newsinfo/5612147.html.