高性能热塑性复合材料具有韧性好、疲劳强度高、冲击损伤容限高、成型周期短、原材料无限期存贮、制件多次加热成型、废旧制件回收利用等优势,符合经济型、环保性的发展要求,成为各个国家高端复合材料领域研究和发展的重点,高性能热塑性复合材料应用比例的增长速度逐渐赶超热固性复合材料。早在20世纪80年代[1],国外科研院所、企业等在热塑性复合材料的应用方面投入了大量的研发力量[2],经过多年的发展,国外热塑性复合材料在军/民用航空的应用已完成从飞机内饰、舱门、口盖、整流罩等非承力部件,到飞机固定面前后缘、襟翼、副翼、方向舵等受载较小部位,再到机翼盒段、机身壁板、蒙皮等主承力结构的转变[3]。高性能热塑性复合材料的实际应用取得了显著的效果,有效弥补了热固性复合材料制造和使用过程中面临的一些问题,其应用范围也逐渐超过了传统的金属和无机材料[4–6]。

随着航空航天技术的快速发展,复合材料除了需要具有轻质高强的特性外,在某些应用环境下,也需要具有突出的耐磨性。高性能热塑性复合材料一般通过添加有机或无机的减磨组分实现良好的耐磨性能,如聚合物混合填充、固体润滑剂、纤维、无机化合物及无机纳米粒子等。其中,纤维因其具有高强度和高刚性的特点,往往作为聚合物增强和增韧的材料[7]。从摩擦学角度分析,Zhao等[8]的研究表明,当短切碳纤维在聚醚醚酮基体中的质量分数达到20%时,复合材料的摩擦系数略有增加,这归因于短切碳纤维超过最优值后会在基体中团聚,使复合材料的表面粗糙度增大,从而导致摩擦系数增大。尤其是在较高的法向应力下,对磨材料的强相互作用会导致大量短纤维的剥离,使复合材料表面留下大量的空穴。缺失纤维增强作用的基体材料,其强度会大幅度降低,导致磨损加剧。而仅有少量的较长碳纤维从复合材料表面脱落,且硬质碳纤维相互作用破碎,在一定程度上起到了润滑的作用,对复合材料的耐磨性有一定的积极作用。因此,与短切纤维相比,连续纤维在聚合物中能够承载大部分的载荷,从而在更大程度上降低材料的摩擦磨损。从实际应用环境来看,航空航天用高性能热塑性复合材料需要具备在飞机服役条件下的长期稳定的特性。例如,飞机起飞、降落时,襟翼不断地伸出和摆动,长时间的服役使襟翼的蒙皮面临磨损的问题,大多情况下使用纤维增强复合材料进行修复,这就需要复合材料在长期服役条件下保持稳定的摩擦性能。湿热循环、负载循环、紫外线辐射、暴露于喷气燃料和液压油等环境都会对复合材料的摩擦性能产生影响。因此,需要对复合材料在飞机使用环境下的摩擦学性能进行可靠的预测,丰富连续纤维增强高性能热塑性复合材料在摩擦学应用方面的数据积累,深入了解并广泛研究连续纤维增强高性能热塑性复合材料的摩擦磨损性能势在必行。

目前,应用较为广泛的高性能热塑性树脂基体主要包括聚醚醚酮(Poly etherether ketone,PEEK)、聚芳醚酮 (Poly aryl ether ketone,PAEK)、聚醚酰亚胺 (Polyetherimide,PEI)、聚苯硫醚 (Polyphenylene sulfide,PPS)等。因此,本文主要介绍这几种常用连续纤维增强高性能热塑性复合材料摩擦磨损性能的研究现状。

1 聚芳醚酮类

PAEK是一类综合性能十分优异的半结晶型高分子材料,其分子链主要由苯环 (或其他芳环)、醚键和酮键3部分构成,具有耐温等级高、耐化学溶剂、耐腐蚀、耐辐照、疲劳强度高等性能[9–10]。在PAEK树脂当中,PEEK是最早取得成功应用的树脂体系,高分子量的PEEK自20世纪70年代起迅速发展,并于20世纪80年代实现工业化[11–12],英国ICI公司首先以连续碳纤维作为增强体,通过熔融浸渍的方法制备出单向碳纤维增强PEEK预浸料,并相继研制了一系列牌号为APC(Aromatic polymer composites)的预浸料,该预浸料具有良好的耐冲击性,优异的高温热稳定性,耐湿热老化性等[13–16]。同时,作为PAEK家族综合性能突出的高性能热塑性树脂,PEEK因具有优异的自润滑、耐磨损性能,在摩擦学性能方面也展现了广阔的应用价值。

碳纤维已经被广泛用作PEEK的增强材料,碳纤维不仅可以有效改善PEEK的机械性能,且与PEEK之间有着良好的界面作用[17–18]。Zhao[8]和Zhang[19]等研究表明,碳纤维的加入明显改善了PEEK的耐磨性,研究发现较长且连续的纤维具有更高的承载外力的能力,使复合材料在摩擦的过程中形成更小的磨损,尤其是在高应力的作用下。邱孝涛等[20]研究了碳纤维长度和取向对PEEK基复合材料力学和摩擦磨损性能的影响,发现添加质量分数5% ~ 30%的长碳纤维,增强复合材料的摩擦系数均低于短纤维增强的复合材料,且长碳纤维质量分数为10% ~ 20%时,增强复合材料的磨损率较低。碳纤维含量越高,长碳纤维对复合材料表面的保护作用越明显。

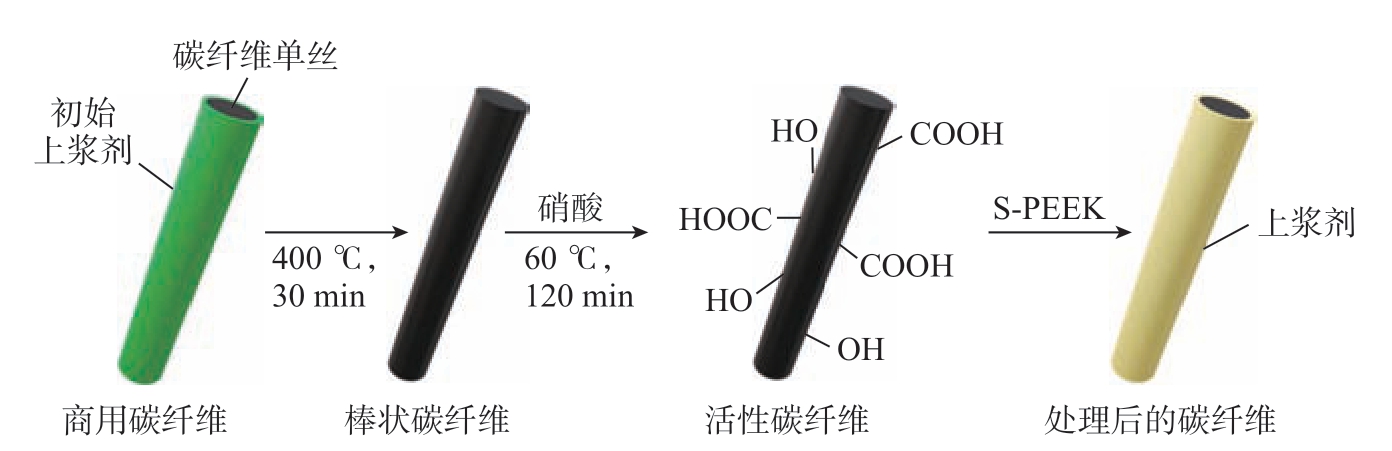

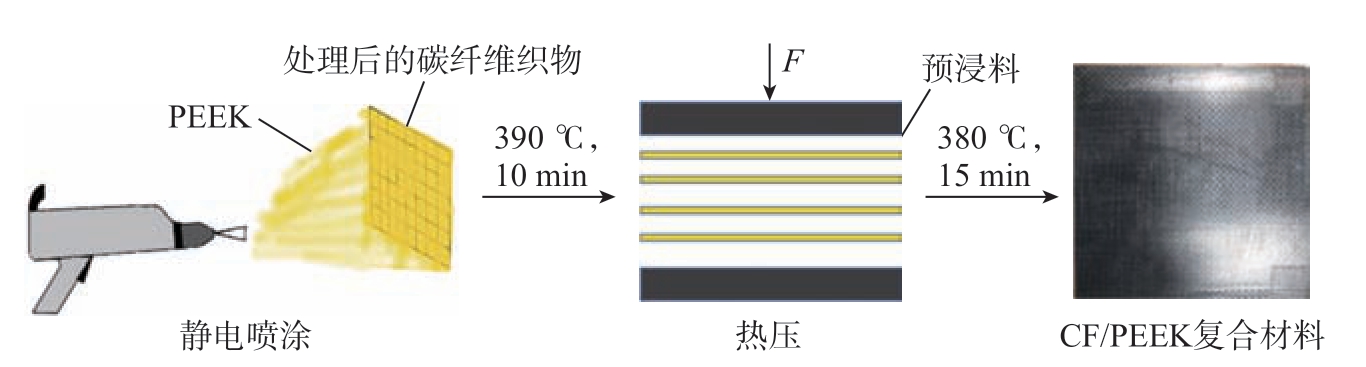

Lai等[21]通过在稳定的PEEK溶液中分别引入典型的碳基纳米颗粒多壁碳纳米管 (Multi-walled carbon nanotubes,MWCNTs)和氧化石墨烯(Graphene oxide,GO)制备上浆剂沉积在碳纤维织物表面,然后通过静电喷涂的方式将磺化处理的PEEK粉末 (S-PEEK)均匀涂覆在碳纤维织物表面 (图1),再通过热压的方式制备出CF/PEEK复合材料 (图2);研究发现,CF/PEEK复合材料在界面改性后仍能保持优异的抗拉强度,CF/PEEK复合材料界面强度显著提高,而且MWCNTs和GO分别改性的复合材料摩擦学性能均有显著提高 (图3),界面区域MWCNTs对改善复合材料的整体性能更有效。这主要归因于MWCNTs容易在CFs表面形成类似于根状的纳米级机械互锁结构,从而增强表面粗糙度。这项工作不仅可以为设计高性能聚合物复合材料提供指导,而且为CF/PEEK复合材料的摩擦磨损性能的优化提供了指导。

图1 碳纤维表面处理工艺[21]

Fig.1 Surface treatment processes of CFs[21]

图2 CF/PEEK复合材料制备工艺[21]

Fig.2 Preparation technology of CF/PEEK composite material[21]

图3 层间剪切性能[21]

Fig.3 Interlaminar shear properties[21]

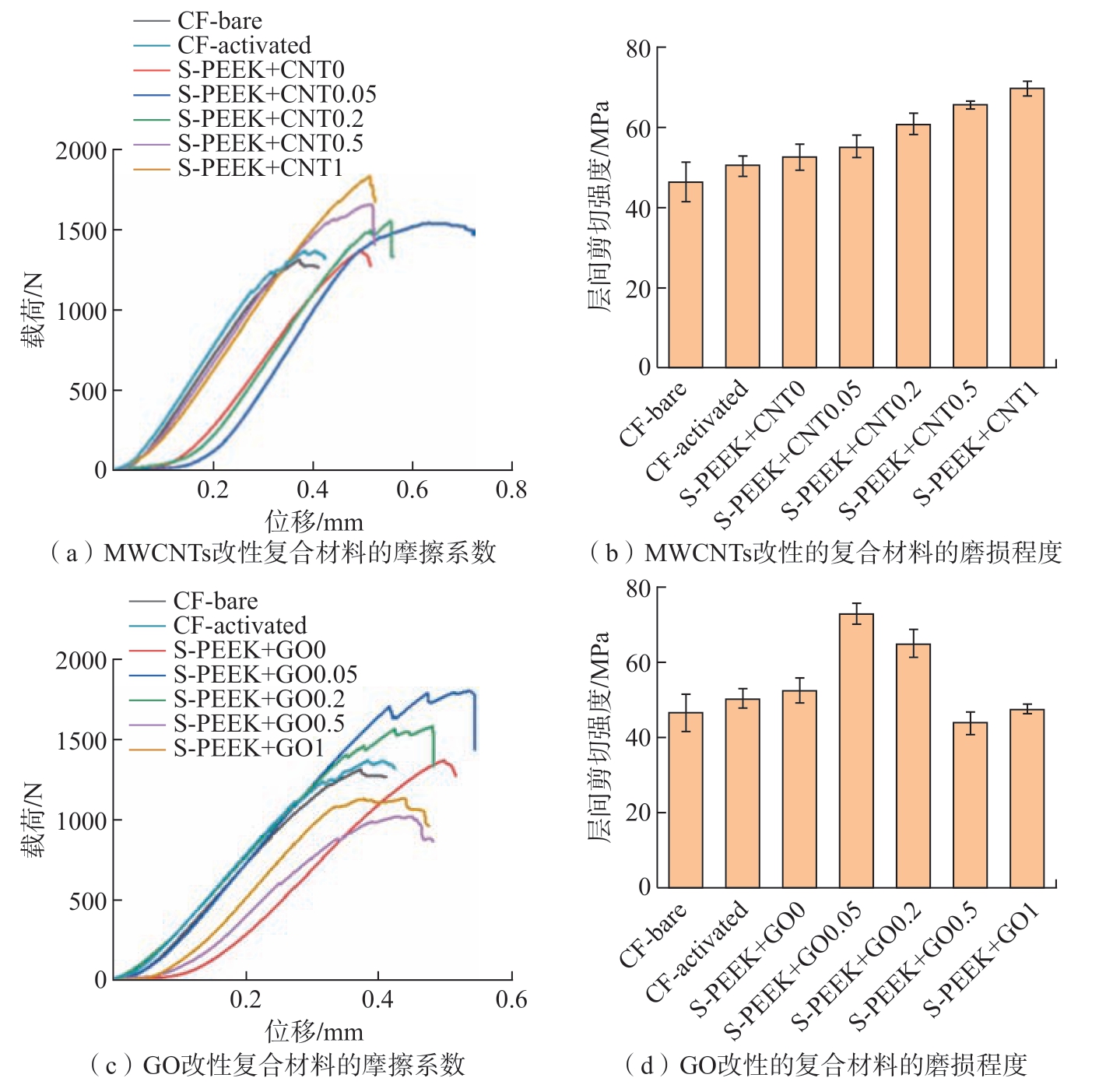

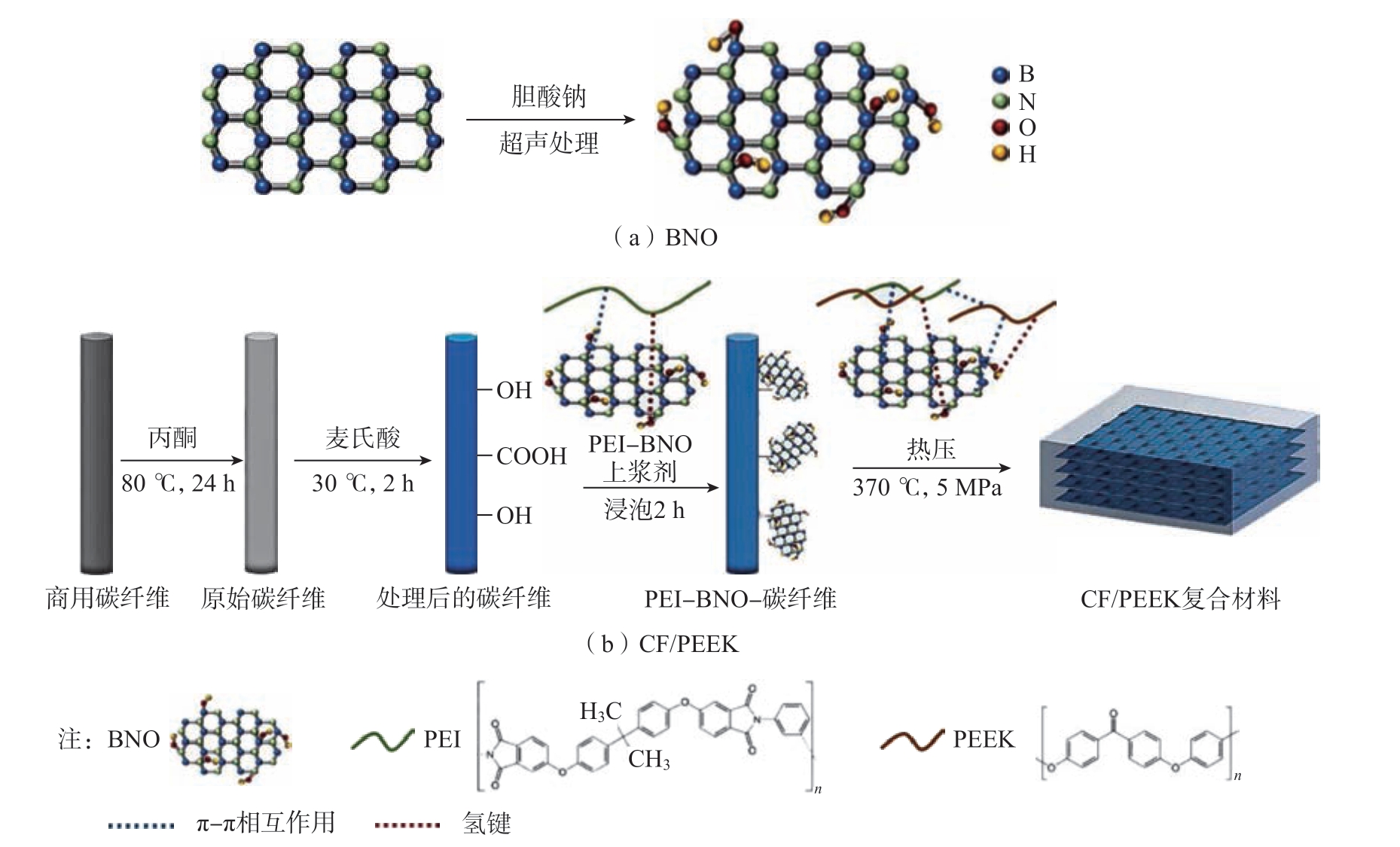

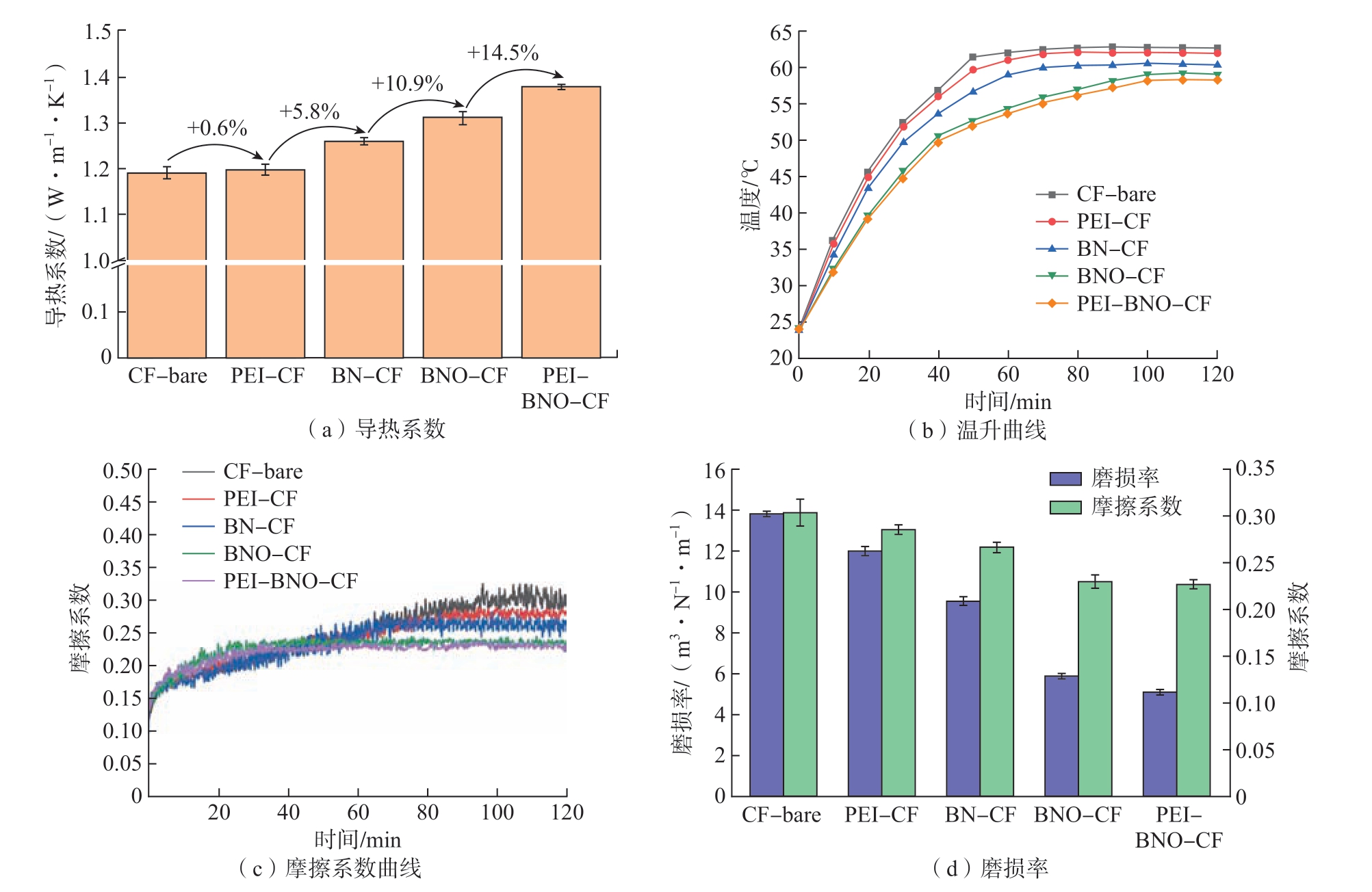

Li等[22]通过在碳纤维表面引入羟基化氮化硼纳米片 (Hydroxylated boron nitride nanosheets,BNO)和PEI制备上浆剂来改善CF/PEEK复合材料的力学、热学和摩擦学性能。PEI–BNO增加了碳纤维表面粗糙度和官能团数量 (图4)。此外,由于PEI和PEEK具有优异的亲和力,BNO的氢键,B – N和芳环存在π – π相互作用,改性CF/PEEK复合材料的抗弯强度为629.8 MPa,层间剪切强度 (ILSS)为69.2 MPa,导热系数为1.38 W·m–1·K–1,与未改性的CF/PEEK复合材料相比,分别增加了60.8%、49.3%和14.5%。此外,通过引入PEI–BNO,复合材料的摩擦学性能得到了显著改善。PEI–BNO改性CF/PEEK复合材料具有0.22的低稳态摩擦系数和5.1×10–14 m3·N–1·m–1的磨损率,明显低于未改性的CF/PEEK复合材料 (图5)。综上,PEI–BNO的引入增加了摩擦的散热效率,避免了严重磨损的发生。这些结果为同时增强CF/PEEK复合材料的力学、热学和摩擦学性能提供了一种可行的策略。

图4 BNO及CF/PEEK复合材料制备工艺示意图[22]

Fig.4 Preparation process diagram of BNO and CF/PEEK composites[22]

图5 CF/PEEK复合材料的热性能和摩擦性能[22]

Fig.5 Thermal and frictional behavior of various CF/PEEK composites[22]

纤维方向相对于滑动方向有平行、反平行和法向,导致复合材料的性能出现各向异性[23]。Zhang等[24]研究发现,复合材料的力学性能在沿着纤维取向方向上会高于垂直纤维取向方向。除了力学性能,摩擦性能也因此会呈现不同的情况。Almajid等[25]研究了在滑动和滚动条件下连续碳纤维增强PEEK复合材料的磨损行为,综合考虑了纤维取向对磨损行为的影响。无论纤维取向如何,复合材料的磨损率都比纯基体低得多。在滑动磨损时,纤维平行于滑动方向摩擦性能最优,反平行方向次之,而垂直于磨损方向的磨损率最高。Sharma等[26]采用压缩成型制备了等离子体处理和未处理的体积分数55%的斜纹编织碳纤维增强PEEK复合材料,并对其在100 ~ 400 N和1 m/s的条件下进行了持续2 h的摩擦磨损试验;摩擦系数和磨损率分别在0.2 ~ 0.27和1×10–15 ~ 4.5×10–15 m3·N–1·m–1范围内,随着负载的增加,无论是改性还是未改性的碳纤维增强复合材料的摩擦系数均呈现出降低的趋势,磨损率随载荷的增加近似线性增加,处理后的复合材料的摩擦系数和磨损率均低于未处理的复合材料。与纯聚合物相比,织物增强聚合物的塑性变形程度更大,对载荷的依赖性小;随着载荷的增加,纤维上产生的应变增加,以及纤维损伤的增加造成了磨损率的增加。

纤维织物增强PEEK复合材料因存在纤维编织节点,抗弯曲性能、韧性和抗疲劳性好,可应用于对曲面要求较高的部件[27]。单向连续纤维增强复合材料沿纤维方向的强度和模量性能优异,承载能力好,但抗冲击性能弱。由于织物增强复合材料改善了工艺性,易剪裁和铺贴,抗冲击性能好。Dai等[28]对比了单向和双向碳纤维增强PEEK基复合材料在不同摩擦速度下的摩擦磨损性能,结果表明,在200 ℃、400 N时,复合材料在0.47 m/s的滑动速度下表面损伤表现为高温下的正常粘着磨损,损伤程度较小;在0.94 m/s的滑动速度下表面出现了较大面积的材料脱落,粘着磨损严重;在0.94 m/s的滑动速度下单向碳纤维增强PEEK基复合材料的磨损有垂直方向的纤维脱离树脂的包覆,出现了层间分离现象;双向编织碳纤维增强PEEK基复合材料表面可见明显粘着和撕裂痕迹,层间结合优于单向碳纤维增强PEEK基复合材料,因此,双向编织碳纤维增强PEEK基复合材料在高速的摩擦条件下有更好的适用性。

物质处于平衡态时分子间的几何排列被称为分子的聚集态结构,对于作为材料应用的高聚物而言,分子的链结构只是间接影响高聚物的性能,而聚集态结构才是决定材料性能的直接因素。结晶度高的聚合物分子内部排列较为规整,与其结晶度低时的摩擦磨损情况有所差别;摩擦表面微凸体的瞬时变化、转移膜的大小及厚度均会影响聚合物的摩擦学性能。如聚四氟乙烯(Polytetrafluoroethylene,PTFE)的摩擦学性能就与其结晶度关系密切,类似的还有超高分子量聚乙烯 (Ultrahigh molecular weight polyethylene,UHMWPE),其结晶度对自身摩擦学性能具有显著影响。根据倪自丰等[29]的研究,在牛血清润滑下,UHMWPE的结晶度影响其生物摩擦特性,结晶度越高,摩擦系数和磨损率越低。复合材料在成型加工过程中,必然伴随着聚集态结构的转变,在不同的成型工艺条件下,会出现结晶度和结晶形态的差异[30]。因此,研究树脂的结晶过程是调控和优化复合材料成型工艺的理论基础[31],明确各种工艺条件对形成不同聚集态结构的影响,进而有目的性地通过控制工艺条件,获得材料性能所需的聚集态结构,是材料成型及性能研究的关键。对于热塑性复合材料,不同的成型工艺条件显著影响热塑性树脂基体的结晶度和结晶形态,基体和界面的微观结构会影响复合材料的物理性能、力学性能,进而对摩擦磨损性能产生一系列的影响。热塑性复合材料的许多力学性能 (如硬度和抗拉强度)都取决于结晶度,热塑性复合材料的力学性能和热性能可以直接影响复合材料的耐磨性。Zhang等[32]采用炉冷却和水冷却的方法制备了连续碳纤维增强PAEK和PEEK复合材料,研究了冷却速率对复合材料结晶行为、界面结合强度、层间断裂韧性和低速冲击性能的影响,结果表明,在复合材料中,基体的结晶度较低、晶体较小,有利于提高基体的延展性和界面结合强度;在水冷条件下,CF/PAEK的冲击损伤面积比CF/PEEK低约71%,而冲击后压缩强度则高约14%。但目前针对PAEK结晶行为对连续纤维增强PAEK复合材料摩擦磨损性能的影响研究仍有不足。

聚合物基复合材料在实际的应用环境中会有许多外在因素影响其性能。如在飞机服役条件下,湿热环境、高负载、暴露于喷气燃料和液压油等都会影响复合材料的稳定性[33]。基于实际应用,为保证复合材料能够适应不同服役环境下的使用要求,需要了解复合材料在相应服役环境中的特性及摩擦磨损行为。水或油润滑有可能对碳纤维增强PEEK的摩擦学性能造成影响。流体膜可以完全或部分分离两个滑动表面,减轻摩擦和磨损,但与干燥条件相比,对PEEK及其复合材料在流体润滑条件下的研究较少。此外,Tatsumi等[34]的研究表明,流体润滑并不总是对摩擦性能有益,也有可能会增加PEEK及其复合材料的摩擦或磨损。所以需要更好地理解复合材料在不同液体环境下的摩擦磨损特性,以便开发更适用于液体环境的PEEK复合材料。

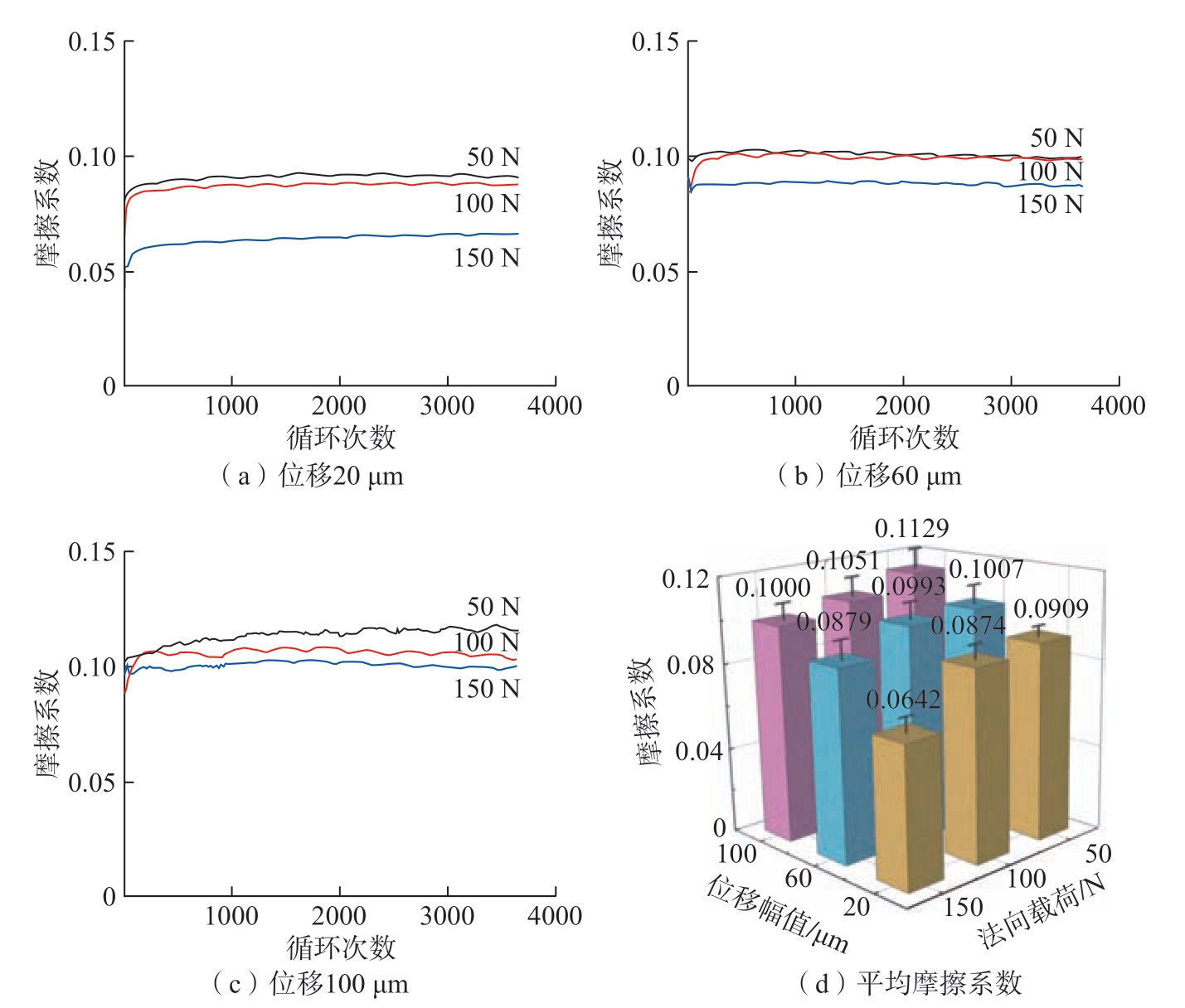

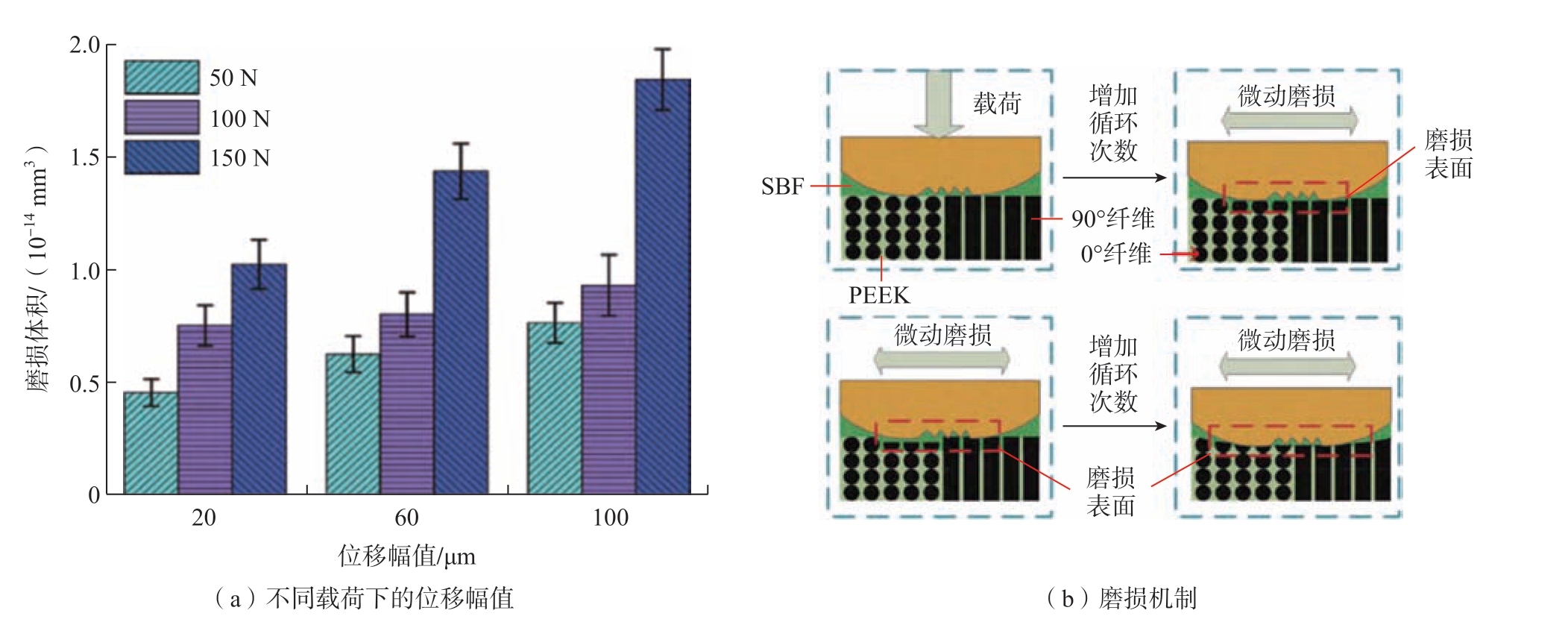

目前在医疗方面,已有研究人员针对连续纤维增强PEEK复合材料在液体服役环境下的摩擦磨损性能开展研究。薛成龙等[35]通过层叠法制备了碳纤维增强PEEK复合材料,在模拟体温 (37 ℃)、模拟体液(SBF)润滑条件下,探究CF/PEEK复合材料的基本力学性能和截面微动摩擦学性能;通过改变法向载荷和位移幅值,建立了摩擦力Ft、位移幅值D曲线和摩擦系数曲线,并对CF/PEEK复合材料进行磨损机制探究,结果表明,摩擦系数曲线整体较为平稳,摩擦系数随法向载荷的增加而降低,随位移幅值的增加而增加,磨损体积随载荷和位移幅值的增加而增加 (图6);CF/PEEK复合材料截面也有较好的微动性能,磨损机制主要为磨粒磨损和疲劳磨损 (图7);通过对复合材料截面摩擦学特性进行分析,不仅为CF/PEEK复合材料替代金属植入人体提供一定的理论基础,而且为CF/PEEK复合材料在其他液体服役环境中的摩擦学机理研究提供了指导方向。

图6 CF/PEEK复合材料摩擦系数曲线和平均摩擦系数[35]

Fig.6 Friction coefficient curves and average friction coefficient of CF/P composite material[35]

图7 CF/PEEK复合材料在不同载荷的位移幅值和磨损体积及磨损机制[35]

Fig.7 Displacement amplitude, wear volume and wear mechanism of CF/PEEK composites under different loads[35]

除了外部环境外,对磨材料的材质或结构也会对复合材料的摩擦学性能产生影响。Dong等[36]为了分析连续碳纤维增强热塑性聚醚醚酮 (Continuous carbon fiber-reinforced PEEK,CCF-PEEK)在刀具涂层上的转移膜的生长情况,分别研究了单层类金刚石碳 (Diamond-like carbon,DLC)、氮 化 钛 (TiN)、氮 化 钛 铝(TiAlN)和沉积在钴基硬质合金上的金刚石 (Dimple-textured cemented carbide,WC–Co)对CCF-PEEK的干滑摩擦学行为;CCF-PEEK对DLC的亲和力很小,但微米级厚度的连续CCF-PEEK转移膜在TiN、TiAlN和金刚石上生长,增加负载促进了DLC的生长;DLC的沉积显著降低了摩擦力,而TiN、TiAlN和金刚石的摩擦力高于WC–Co,金刚石上产生的CCFPEEK磨损碎片比TiAlN、TiN和DLC上要多得多,研究表明,DLC作为CCF-PEEK复合材料的对配合面时,摩擦力低且造成的磨损碎片少。

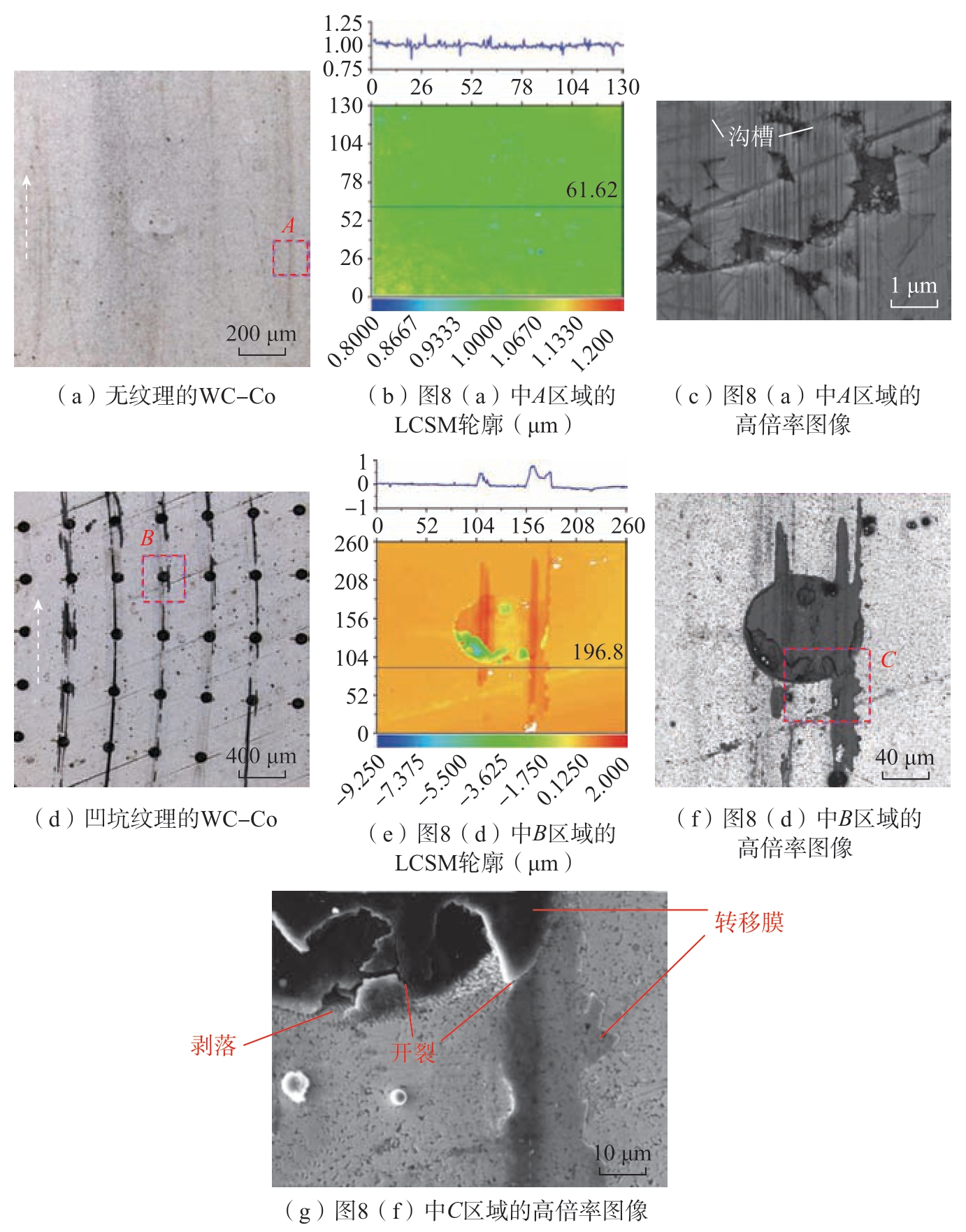

Cao等[37]进一步研究了无纹理和有激光雕刻凹坑纹理WC–Co、TiN和DLC表面在常温大气下对CCFPEEK干滑的摩擦学行为 (载荷p×速度v = 0.46 MPa·m·s–1);研究表明,在无纹理的WC–Co、TiN和DLC上形成的摩擦膜很少,但在有纹理的WC–Co、TiN和DLC上,沿滑动方向的大多数凹坑中生长出具有微米级厚度的、连续的、相对均匀的CCFPEEK转移膜。与无纹理的WC–Co相比,有纹理的WC–Co可将摩擦系数稳定降低约38.3%;纹理化也显著降低了TiN的摩擦力,但几乎没有降低DLC的摩擦力;凹坑纹理边缘的微切割效应可能造成CCF-PEEK销的磨损加剧,重复的摩擦循环使CCFPEEK磨损碎片变成连续的摩擦转移膜 (图8),所以,对磨材料的纹理结构可以促进摩擦转移膜在干滑条件下的生长。上述研究表明,大量工作仍集中在连续纤维增强PEEK复合材料的摩擦学研究。

图8 无纹理和凹坑纹理的WC–Co在CCF-PEEK销上干滑动后的整体磨损形貌[37]

Fig.8 Overall wear topographies of untextured and dimple-textured WC–Co after dry-sliding against CCF-PEEK pin[37]

近年来,随着高性能热塑性复合材料及其自动化制造技术的快速发展,以低熔融温度改性聚芳醚酮树脂 (Low melting temperature poly aryl ether ketone,LMPAEK)为代表的新型高性能热塑性树脂,受到了航空、航天高技术领域的热点关注,将LMPAEK低熔融温度、低熔体粘度的特性与自动铺放、缠绕原位成型工艺结合,充分发挥了热塑性复合材料成型工艺特性。高性能热塑性复合材料在摩擦、磨损应用环境下的研究也已逐渐开展。

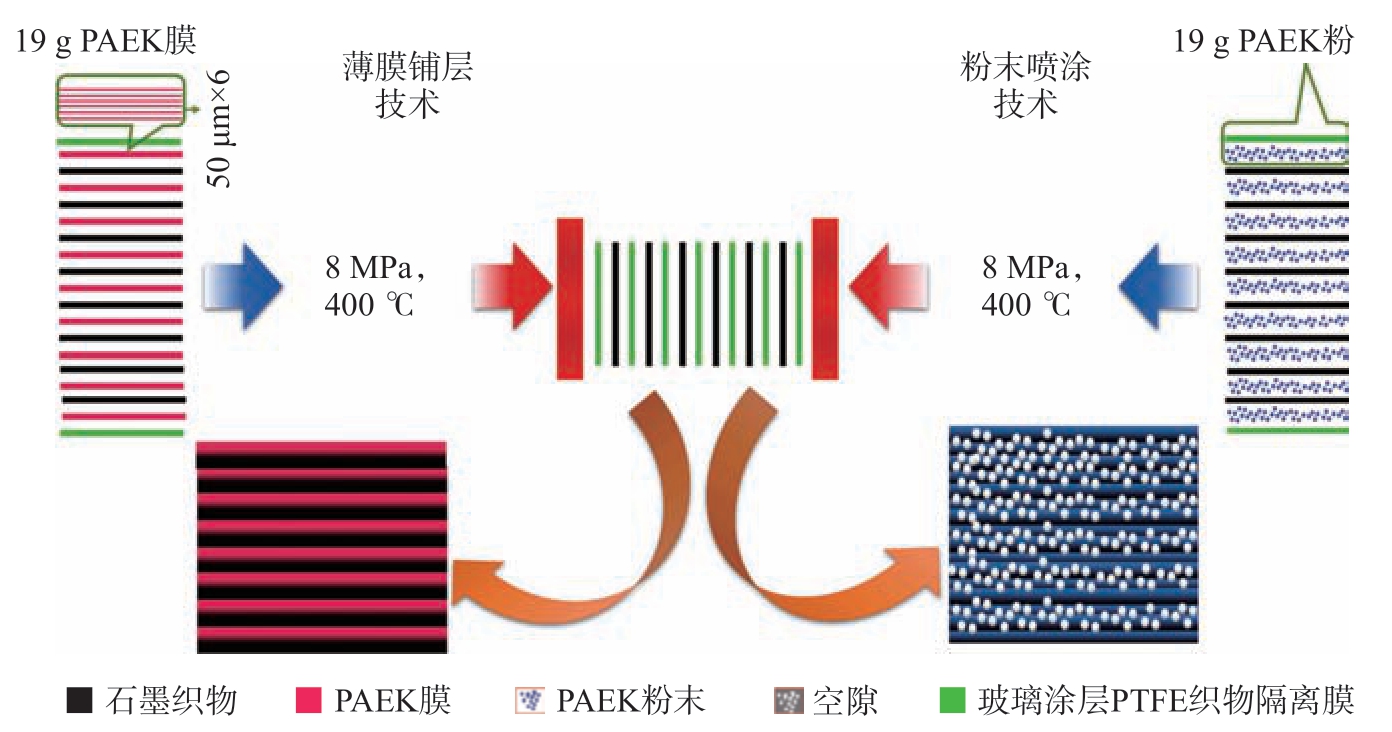

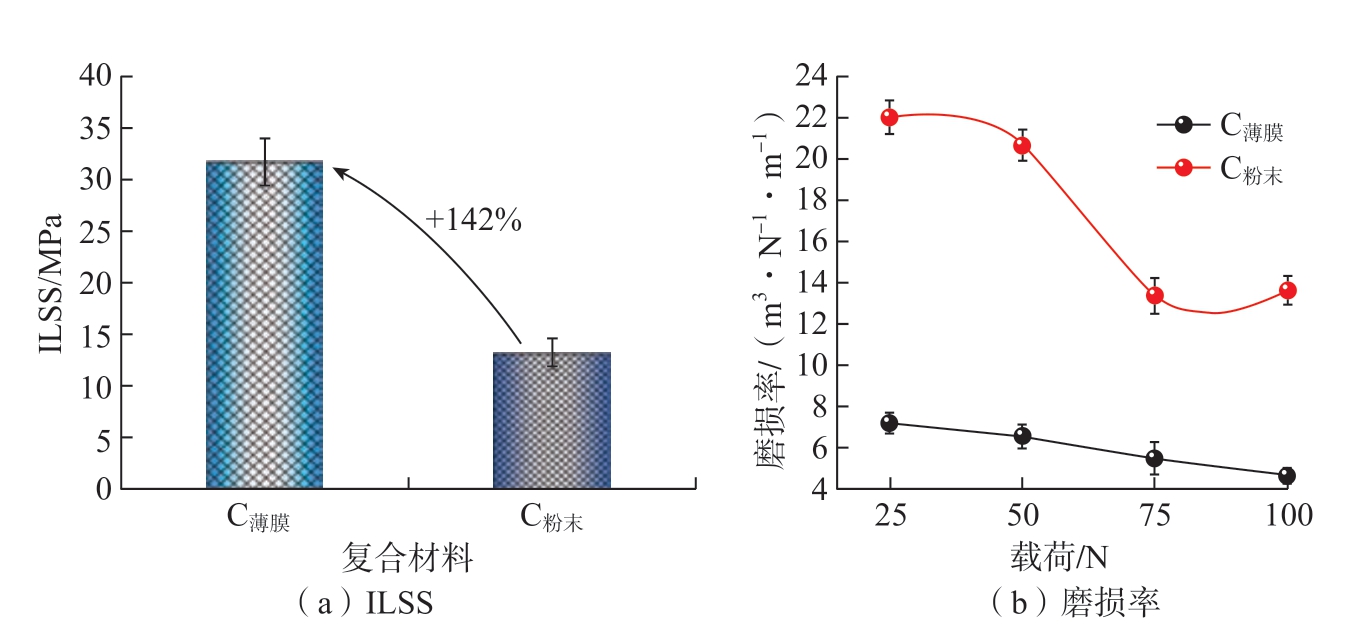

Marathe等[38]首次尝试基于两种加工技术 (薄膜铺层和粉末喷涂),保证相同的加工参数和织物数量的前提下制备了石墨织物增强PAEK复合材料,如图9所示。并对石墨织物增强PAEK复合材料 (C薄膜为薄膜铺层技术制备的复合材料;C粉末为粉末喷涂技术制备的复合材料)的机械性能、热性能和摩擦学性能进行了评估;对比发现,C薄膜在所有机械性能方面都优于C粉末,例如划痕硬度和ILSS分别高于C粉末28%和142%;在磨粒磨损的情况下C粉末的磨损率是C薄膜的3倍,划痕硬度和ILSS均是影响复合材料摩擦学性能的重要因素 (图10)。

图9 石墨织物增强PAEK复合材料制备流程图[38]

Fig.9 Flow chart for preparation of graphite fabric reinforced PAEK composites[38]

图10 石墨织物增强复合材料的ILSS和磨损率[38]

Fig.10 ILSS and specific wea rate of graphite fabric reinfoced PAEK composites[38]

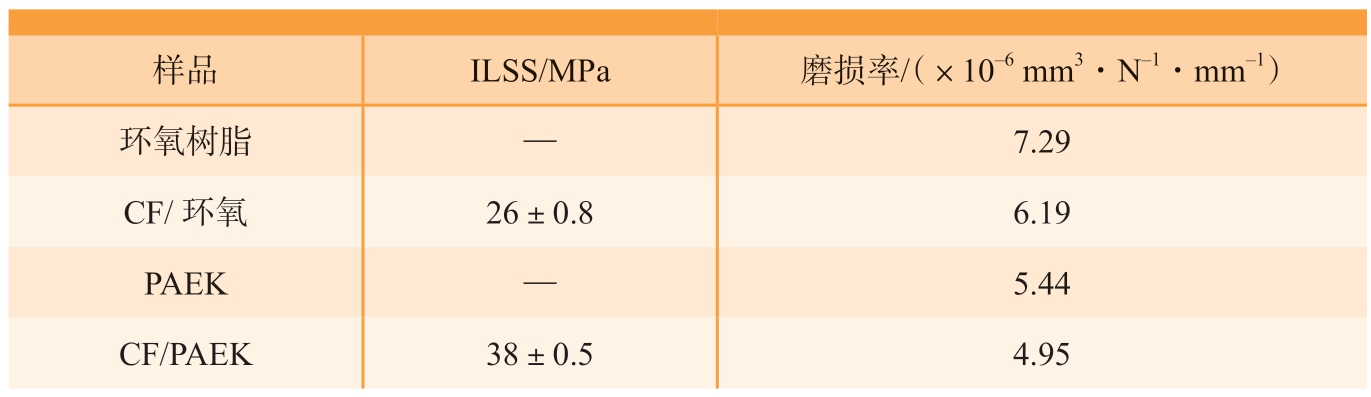

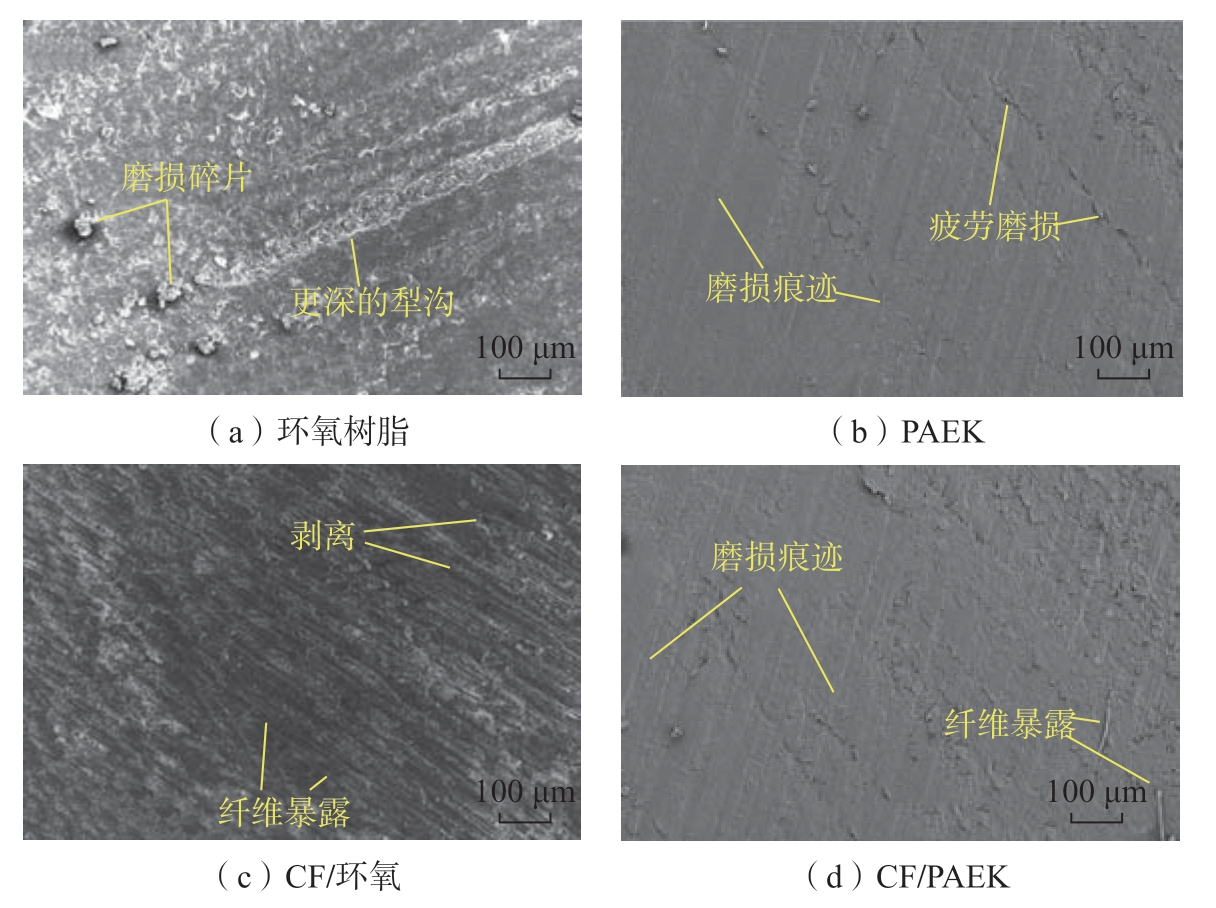

随后,Sarath Kumar等[39]对碳纤维织物增强PAEK复合材料和碳纤维织物增强环氧树脂复合材料的机械性能和摩擦学性能进行了对比 (表1)。可以看出,CF/PAEK的磨损率低于CF/环氧,CF/PAEK的ILSS比CF/环氧高约43%,这两种结果均可归因于碳纤维织物与PAEK的良好界面结合,且CF/PAEK相对光滑的磨损表面也能说明这一情况,如图11所示。这一研究初步表明了连续纤维增强PAEK复合材料相比于热固性复合材料在摩擦学方面的优势。

表1 环氧树脂、CF/环氧、PAEK和CF/PAEK复合材料的ILSS和磨损率[39]

Table 1 ILSS and wear rate of epoxy, CF/epoxy, PAEK, and CF/PAEK composites[39]

样品 ILSS/MPa 磨损率/(×10–6 mm3·N–1·mm–1)环氧树脂 — 7.29 CF/环氧 26±0.8 6.19 PAEK — 5.44 CF/PAEK 38±0.5 4.95

图11 磨损表面SEM图[39]

Fig.11 SEM images of worn surfaces[39]

在热塑性复合材料层压板的热压成型过程中,过度的层间摩擦也会导致工艺引起的缺陷,这一缺陷有可能会使复合材料在服役的过程中引起更大的磨损。因此,Pierik等[40]利用单向碳纤维增强PAEK预浸带研究了瞬态的层–层摩擦响应,提出了一种由壁滑作为瞬态层–层摩擦响应的潜在机制的概念。这一研究不仅提高了工艺模拟软件对热压成型过程中缺陷产生的预测能力,也可以为成型后的复合材料摩擦学机制的分析提供思路。关于摩擦过程中涉及的摩擦学机制,以及在实际应用环境下的摩擦学性能尚待研究,所以需要系统地开展连续纤维增强LMPAEK复合材料的摩擦学性能研究并建立其摩擦学模型。

2 聚醚酰亚胺

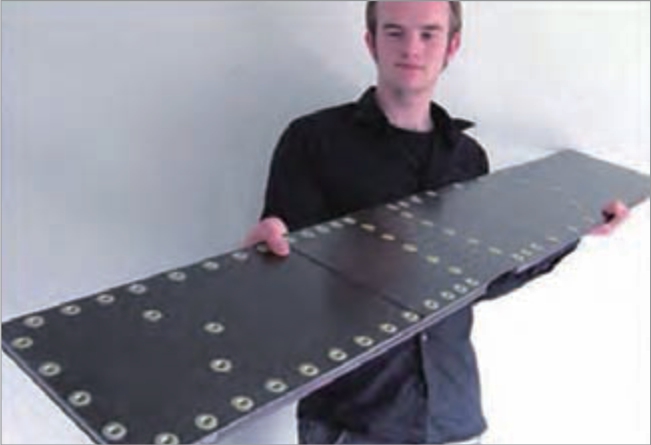

PEI是一种无定形高性能热塑性聚合物,具有优异防火性、防烟性、有限耐溶剂性、耐腐蚀性、高热稳定性,已成功应用于飞行器结构的制造。Fokker公司采用TenCate公司的Cetex CF/PEI预浸料制造了Gulfstream 550和G650飞机的夹层结构压力舱壁板,如图12所示[41]。PEI是摩擦学应用的重要材料,纤维增强PEI基复合材料能否在高工作温度下维持摩擦学性能的稳定仍是一个关键问题。

图12 Fokker公司研制的CF/PEI热塑性复合材料压力舱壁板[41]

Fig.12 CF/PEI thermoplastic composite pressure bulkhead floor panel manufactured by Fokker[41]

但近些年来,针对连续纤维增强PEI复合材料的摩擦磨损性能研究仍十分有限。起初,Bijwe等[42]用3种类型的织物,即玻璃纤维织物、碳纤维织物和芳纶纤维织物来增强PEI,并评估了这些复合材料及纯聚合物的磨料磨损性能,结果表明,芳纶纤维织物在改善PEI磨料磨损性能方面具有显著的潜力,当织物垂直于磨损表面时,复合材料的性能明显优于平行方向。随后,Rattan等[43]研究发现,斜纹碳纤维织物与其他编织方式的织物相比,增强的PEI复合材料具有更加优异的摩擦学性能。

Tiwari等[44–45]发现基体和纤维之间的界面性能是控制复合材料性能的重要因素,采用不同剂量 (0~300 kGy)的伽马射线处理了斜纹编织碳纤维织物并制备其增强的PEI复合材料,对复合材料进行了ILSS和磨料磨损性能的表征;研究表明,伽马射线的辐照剂量越高,纤维的表面粗糙度增加,复合材料的ILSS越高,摩擦性能也越优异,除此之外,用浓硝酸对碳纤维织物进行处理同样可以改善纤维与基体的界面性能。随后,Tiwari等[46]以PEI为基体制备了复合材料,并评估了低碳钢盘在不同载荷下 (200~600 N)的粘着磨损性能,研究表明,经过90 min处理后的碳纤维织物增强的PEI复合材料表现出最佳的摩擦学性能,在600 N的载荷下与未处理的复合材料相比,磨损率降低了30%,摩擦系数降低了23%,这是因为含氧官能团使纤维的表面粗糙度增加,纤维与基体之间的界面性能得到改善,从而改善了摩擦学性能。然而,以上的研究并未考虑复合材料在面临实际应用环境下的摩擦学性能。

随着连续纤维增强PEI复合材料在航空航天领域的广泛应用,有必要深入了解在实际服役环境下复合材料的基本摩擦学性能。Tatlıdilli等[47]为了开发可用于航空航天和国防工业的碳纤维增强PEI复合材料,采用单向 (Unidirectional,UD)碳纤维织物和斜纹碳纤维织物,手工铺层制备了4种树脂/纤维质量比为60/40和40/60的复合材料,结果表明,复合材料的热稳定性与碳纤维织物无关,PEI树脂和复合材料在200 ℃以上软化,在500 ℃以上分解;此外,PEI树脂在25 ℃等温条件下10年内没有失去质量,力学分析表明,单向碳纤维织物增强复合材料的拉伸强度和杨氏模量比斜纹碳纤维织物增强复合材料高出3倍;在100 ℃下,10 MPa载荷下的机械使用寿命研究表明,复合材料的机械性能在10年内会损失30%~50%。尽管复合材料的热老化性能和机械老化性能的研究是在更具挑战性的条件下进行的,但这些复合材料结构仍表现出稳定的机械和热行为。总之,所有复合材料,尤其是UD60/PEI,都有望用于弹药体、机翼和鳍片,这些弹药体、机翼和鳍片需要具有出色的抗拉强度、高刚度、轻便、热稳定性和可再生性,研究为连续纤维增强PEI复合材料的摩擦学性能的研究奠定了基础。

3 聚苯硫醚

PPS是目前生产规模最大的高性能热塑性树脂。PPS可耐500 ℃高温且不分解,长期使用温度为250 ℃。在200 ℃仍保持较高的力学强度,高温、高载荷下的抗蠕变性能优良,耐疲劳性好,刚性大,耐化学腐蚀性好。PPS复合材料常用于制作航空航天、汽车工业、医疗器械、运动器械和电子机械等方面的零部件。但是由于PPS的熔点过高,使得复合材料成型困难,因此限制了其在摩擦领域中的使用。在过去几十年中,研究者对纳米尺度的填料增强PPS基复合材料摩擦学行为进行了深入研究,发现使用固体润滑剂、陶瓷颗粒及其他金属粉末等改善PPS的摩擦性能是常用且有效的方法[48–50]。然而,针对连续纤维增强PPS复合材料在摩擦学性能方面的研究比较有限。

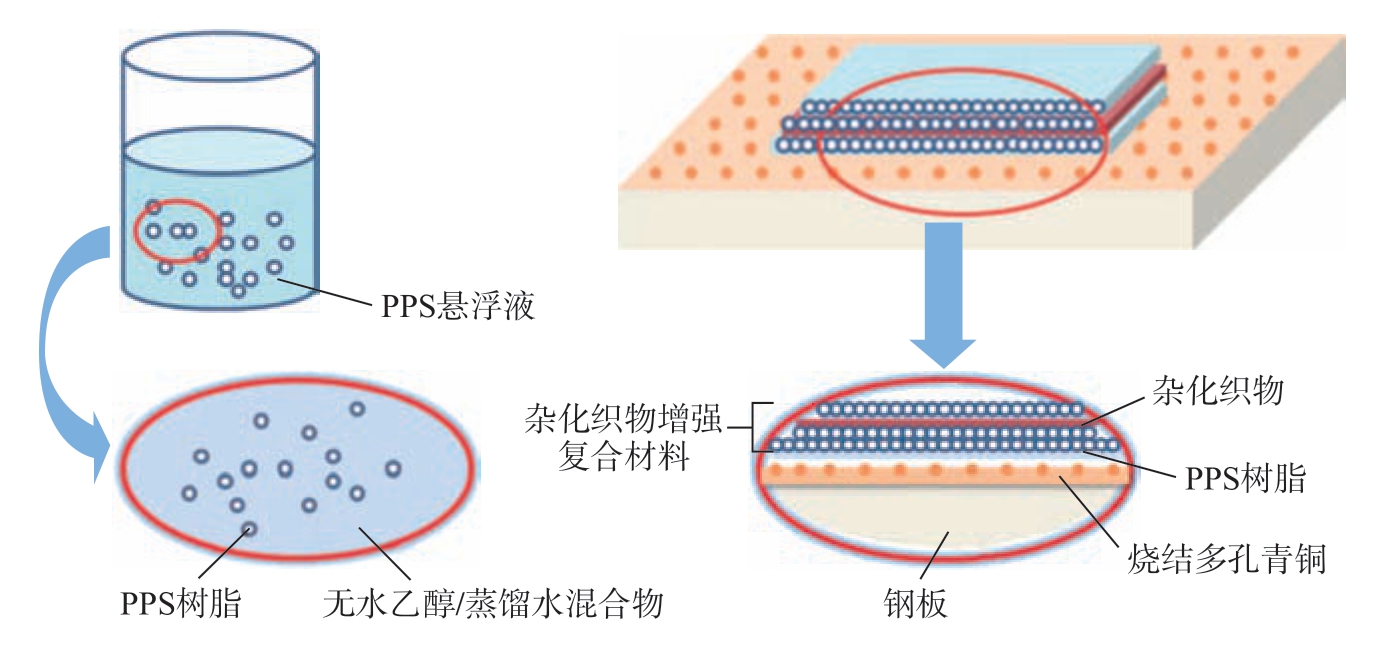

如图13所示,Huang等[51]采用未经处理和空气等离子体处理的杂化PTFE/Kevlar织物,通过热压成型的方式制备了杂化织物增强PPS复合材料,并评估了其摩擦学性能。研究表明,空气等离子体处理可以显著改善杂化织物增强PPS复合材料的摩擦学行为。此外,系统研究了空气等离子体处理功率和时间对复合材料摩擦学性能的影响,空气等离子体处理的最佳条件是120 W和10 min;通过这种处理,纤维表面引入了活性羰基 (C = O),且表面粗糙度的增加加强了杂化织物之间的粘结性能,从而改善了复合材料的摩擦学性能。

图13 杂化织物增强PPS复合材料制备流程[51]

Fig.13 Preparation process of hybrid fabric reinforced PPS composites[51]

随后,Khan等[52]通过增加纤维层数来研究CF/PPS复合材料的热、力学和微观性能,采用手工铺层技术和压缩成型法制备了CF/PPS复合材料。研究表明,复合材料的机械稳定性随着纤维层的增加而提高,横向断裂强度和弯曲模量分别提高了59.84%和125.21%,韧性没有损失;冲击强度和硬度值随着纤维层的增加而降低,储能模量、损耗模量和阻尼因数下降,与纯基体相比,复合材料的热稳定性逐渐提高 (16.84%)。这一研究表明纤维层在增强复合材料的热稳定性和力学性能方面显示出了巨大的潜力。

Díez-Pascual等[53]将无机富勒烯类二硫化钨 (IF-WS)纳米颗粒与PPS共混后制成薄膜,再将碳纤维织物与其交替铺层通过热压的方式制备了CF/PPS复合材料,研究了IF-WS对CF/PPS复合材料的形貌、热稳定性、力学和摩擦学性能的影响。研究表明,IF-WS在不使用表面活性剂的情况下,在基体内实现了高效的纳米颗粒分散;热重分析显示,随着IF-WS的增加,热稳定性逐渐提高;力学测试表明,IF-WS的质量分数为1.0%时,CF/PPS的弯曲模量和弯曲强度分别提高了17%和14%,在不损失韧性的情况下,这归因于两种填料之间的协同作用;此外,由于IF-WS的润滑作用和增强作用,CF/PPS的磨损率和摩擦系数显著降低。这一研究表明,无机纳米颗粒为改善传统热塑性复合材料的机械和摩擦学提供了新思路。针对连续纤维增强PPS复合材料的摩擦学性能仍需要进一步的研究。

4 研究展望

在航空航天领域,连续纤维增强高性能热塑性复合材料已具备作为主承力或次承力结构件的应用潜力,并受到航空航天等高端制造领域的青睐。目前,连续纤维增强PEEK基复合材料的摩擦学性能研究已经逐步建立相对完善的摩擦学体系,并开展了一系列不同增强纤维类型和不同服役环境条件下的摩擦磨损性能研究,提出了优化摩擦性能的新思路和新方法,在航空航天和医学等领域凸显出了广泛的应用价值。随着以PAEK、PEI、PPS等为树脂基体的高性能热塑性复合材料在民用航空结构上的广泛应用,研究者逐步开展连续纤维增强热塑性复合材料的摩擦学研究和应用探索。但目前连续纤维的类型大多为织物,对于树脂基体的聚集态结构、不同增强纤维类型和不同服役环境对复合材料摩擦磨损性能的影响,以及在现有的成型工艺基础上,在保证机械性能稳定的前提下优化摩擦磨损性能尚未展开研究。因此,应在充分了解连续纤维增强高性能热塑性复合材料基本摩擦学性能的前提下,建立更加完善的摩擦学体系,为连续纤维增强高性能热塑性复合材料在航空航天领域的实际应用提供数据积累和理论指导,促进我国高性能热塑性复合材料在摩擦材料领域的技术提升。

[1] MANTELL S C, SPRINGER G S.Manufacturing process models for thermoplastic composites[J]. Journal of Composite Materials,1992, 26(16): 2348–2377.

[2] 叶鼎铨. 国外纤维增强热塑性塑料发展概况[J]. 国外塑料, 2012, 30(5): 34–40.YE Dingquan. Developments of fiber reinforced thermoplastics outside China[J]. World Plastics, 2012, 30(5): 34–40.

[3] 王兴刚, 于洋, 李树茂, 等. 先进热塑性树脂基复合材料在航天航空上的应用[J].纤维复合材料, 2011, 28(2): 44–47.WANG Xinggang, YU Yang, LI Shumao, et al. The research on fiber reinforced thermoplastic composite[J]. Fiber Composites, 2011, 28(2): 44–47.

[4] ZHANG G, WETZEL B, WANG Q.Tribological behavior of PEEK-based materials under mixed and boundary lubrication conditions[J].Tribology International, 2015, 88: 153–161.

[5] ZHANG Y H, TAO W, ZHANG Y, et al. Continuous carbon fiber/crosslinkable poly(ether ether ketone) laminated composites with outstanding mechanical properties, robust solvent resistance and excellent thermal stability[J]. Composites Science and Technology, 2018, 165: 148–153.

[6] NGUYEN K T Q, NAVARATNAM S, MENDIS P, et al. Fire safety of composites in prefabricated buildings: From fibre reinforced polymer to textile reinforced concrete[J]. Composites Part B: Engineering, 2020, 187: 107815.

[7] 李文忠, 邓飞. 耐高温聚合物及其复合材料的摩擦学性能研究进展[J]. 化工新型材料, 2011, 39(5): 7–10.LI Wenzhong, DENG Fei. Status of research on friction behaviors of high temperature polymers and its composites[J]. New Chemical Materials,2011, 39(5): 7–10.

[8] ZHAO X D, XIONG D S, WU X X.Effects of surface oxidation treatment of carbon fibers on biotribological properties of CF/PEEK materials[J]. Journal of Bionic Engineering, 2017,14(4): 640–647.

[9] 张辉, 方良超, 陈奇海, 等. 聚醚醚酮在航空航天领域的应用[J]. 新技术新工艺,2018(10): 5–8.ZHANG Hui, FANG Liangchao, CHEN Qihai, et al. Application of PEEK in aerospace industry[J]. New Technology & New Process,2018(10): 5–8.

[10] ÇAM G, KOÇAK M. Progress in joining of advanced materials[J]. International Materials Reviews, 1998, 43(1): 1–44.

[11] 于雪峰. 磺化聚芳醚酮聚合物静电纺丝行为研究[D]. 长春: 吉林大学, 2009.YU Xuefeng. Preparation and study of electrospinning fibers of polyaryl ether ketone polymer[D]. Changchun: Jilin University, 2009.

[12] JIANG H Y, CHEN T L, QI Y H, et al. Macrocyclic oligomeric arylene ether ketones:Synthesis and polymerization[J]. Polymer Journal,1998, 30(4): 300–303.

[13] BLUNDELL D J, CRICK R A, FIFE B, et al. Spherulitic morphology of the matrix of thermoplastic PEEK/carbon fibre aromatic polymer composites[J]. Journal of Materials Science, 1989, 24(6): 2057–2064.

[14] JERONIMIDIS G, PARKYN A T.Residual stresses in carbon fibre-thermoplastic matrix laminates[J]. Journal of Composite Materials, 1988, 22(5): 401–415.

[15] LEACH D, MOORE D. Toughness of aromatic polymer composites reinforced with carbon fibres[J]. Composites Science and Technology, 1985, 23(2): 131–161.

[16] BARLOW C Y, PEACOCK J A, WINDLE A H. Relationships between microstructures and fracture energies in carbon fibre/PEEK composites[J]. Composites, 1990,21(5): 383–388.

[17] NARDIN M, ASLOUN E M,SCHULTZ J. Study of the carbon fiber-poly(etherether-ketone) (PEEK) interfaces, 1: Surface characterization of fibers and matrices, and interfacial adhesion energy[J]. Polymers for Advanced Technologies, 1991, 2(3): 109–114.

[18] NARDIN M, ASLOUN E M,SCHULTZ J. Study of the carbon fiber-poly(etherether-ketone) (PEEK) interfaces, 2: Relationship between interfacial shear strength and adhesion energy[J]. Polymers for Advanced Technologies,1991, 2(3): 115–122.

[19] ZHANG H, ZHANG Z, FRIEDRICH K. Effect of fiber length on the wear resistance of short carbon fiber reinforced epoxy composites[J].Composites Science and Technology, 2007, 67(2):222–230.

[20] 邱孝涛, 高阳, 王秀丽, 等. 碳纤维的长度与取向对聚醚醚酮基复合材料摩擦磨损性能的影响[J]. 摩擦学学报, 2020, 40(2):240–251.QIU Xiaotao, GAO Yang, WANG Xiuli, et al. Effects of carbon fiber length and orientation on the tribological properties of polyetheretherketone based composites[J]. Tribology, 2020, 40(2):240–251.

[21] LAI M L, JIANG L, WANG X K,et al. Effects of multi-walled carbon nanotube/graphene oxide-based sizing on interfacial and tribological properties of continuous carbon fiber/poly(ether ether ketone) composites[J]. Materials Chemistry and Physics, 2022, 276: 125344.

[22] LI Y Z, XU N, LYU H X, et al.Enhanced mechanical and tribological properties of carbon fiber/PEEK composites by hydroxylated boron nitride nanosheets and polyetherimide sizing agents[J]. Composites Science and Technology,2023, 232: 109851.

[23] ZHANG G, RASHEVA Z, SCHLARB A K. Friction and wear variations of short carbon fiber (SCF)/PTFE/graphite (10 vol.%) filled PEEK: Effects of fiber orientation and nominal contact pressure[J]. Wear, 2010, 268(7–8): 893–899.

[24] LI Q S, ZHAO W, LI Y X, et al.Flexural properties and fracture behavior of CF/PEEK in orthogonal building orientation by FDM:Microstructure and mechanism[J]. Polymers, 2019,11(4): 656.

[25] ALMAJID A, FRIEDRICH K,FLOECK J, et al. Surface damage characteristics and specific wear rates of a new continuous carbon fiber (CF)/polyetheretherketone (PEEK) composite under sliding and rolling contact conditions[J].Applied Composite Materials, 2011, 18(3): 211–230.

[26] SHARMA M, BIJWE J, MITSCHANG P. Wear performance of PEEK–carbon fabric composites with strengthened fiber–matrix interface[J]. Wear, 2011, 271(9–10): 2261–2268.

[27] 王二平, 谭宗尚, 陆士强, 等. 连续碳纤维织物增强PEEK热塑性复合材料匹配性研究[J]. 纤维复合材料, 2022, 39(1): 49–53.WANG Erping, TAN Zongshang, LU Shiqiang, et al. Research on the compatibility of continuous carbon fiber fabric reinforced PEEK thermoplastic composite[J]. Fiber Composites,2022, 39(1): 49–53.

[28] DAI J N, KOU S Q, YANG H Y,et al. High-content continuous carbon fibers reinforced PEEK matrix composite with ultrahigh mechanical and wear performance at elevated temperature[J]. Composite Structures, 2022, 295.

[29] 倪自丰, 葛世荣. 超高分子量聚乙烯结晶度对生物摩擦学性能的影响[J]. 润滑与密封, 2008, 33(12): 1–4.NI Zifeng, GE Shirong. The biotribological behavior of ultra-high molecular weight polyethylene as a function of crystallinity[J]. Lubrication Engineering, 2008, 33(12): 1–4.

[30] SUN H F, YANG X J, WEI K, et al. Non-isothermal crystallization kinetics of continuous glass fiber-reinforced poly(ether ether ketone) composites[J]. Journal of Thermal Analysis and Calorimetry, 2019, 138(1): 369–378.

[31] RISTESKA S, PETKOSKA A T, SAMAK S, et al. Annealing effects on the crystallinity of carbon fiber-reinforced polyetheretherketone and polyohenylene laminate composites manufactured by laser automatic tape placement[J]. Materials Science, 2020, 26(3):308–316.

[32] ZHANG J D, LIU G, AN P, et al.The effect of cooling rates on crystallization and low-velocity impact behaviour of carbon fibre reinforced poly(aryl ether ketone) composites[J].Composites Part B: Engineering, 2023, 254: 110569.

[33] CHUNG K, SEFERIS J C, NAM J D. Investigation of thermal degradation behavior of polymeric composites: Prediction of thermal cycling effect from isothermal data[J]. Composites Part A: Applied Science and Manufacturing, 2000,31(9): 945–957.

[34] TATSUMI G, RATOI M, SHITARA Y, et al. Effect of lubrication on friction and wear properties of PEEK with steel counterparts[J].Tribology Online, 2019, 14(5): 345–352.

[35] 薛成龙, 王守仁, 王高琦, 等. 碳纤维增强聚醚醚酮复合材料骨诱导修复植入体制备及微动摩擦学性能[J]. 复合材料学报,2022, 39(7): 3212–3223.XUE Chenglong, WANG Shouren,WANG Gaoqi, et al. Preparation and fretting tribological properties of carbon fiber reinforced polyetheretherketone composite osteoinductive repair implants[J]. Acta Materiae Compositae Sinica, 2022, 39(7): 3212–3223.

[36] DONG X, DONG C Y, ZHAO C Y, et al. Tribological CCF-PEEK transfer film growth on cutting tool coating[J]. Surface Engineering,2022, 38(4): 402–410.

[37] CAO H J, DONG X, QU D, et al.Transfer film growth of continuous carbon fiber reinforced thermoplastic poly(ether ether ketone)facilitated by surface texture during dry sliding[J].Journal of Materials Science, 2022, 57(1): 383–397.

[38] MARATHE U, PADHAN M, PANIER S, et al. Processing of PAEK-graphite fabric composites—Pros and cons of film technique over powder sprinkling technique[J]. Composites Part B: Engineering, 2021, 215: 108804.

[39] SARATH KUMAR P,JAYANARAYANAN K, BALACHANDRAN M.Performance comparison of carbon fiber reinforced polyaryletherketone and epoxy composites:Mechanical properties, failure modes, cryo-thermal behavior, and finite element analysis[J]. Journal of Applied Polymer Science, 2022, 139(29): e52494.

[40] PIERIK E R, GROUVE W J B,WIJSKAMP S, et al. Prediction of the peak and steady-state ply–ply friction response for UD C/PAEK tapes[J]. Composites Part A: Applied Science and Manufacturing, 2022, 163: 107185.

[41] OFFRINGA A. New thermoplastic composite design concepts and their automated manufacture [EB/OL]. [2024–01–25](2024–03–15). http://www.jeccomposites.com/knowledge/international-composites-news/new-thermoplasticcomposite-design-concepts-and-their.

[42] BIJWE J, INDUMATHI J, GHOSH A K. On the abrasive wear behaviour of fabricreinforced polyetherimide composites[J]. Wear,2002, 253(7–8): 768–777.

[43] RATTAN R, BIJWE J, FAHIM M.Optimization of weave of carbon fabric for best combination of strength and tribo-performance of polyetherimide composites in adhesive wear mode[J]. Wear, 2008, 264(1–2): 96–105.

[44] TIWARI S, BIJWE J, PANIER S.Gamma radiation treatment of carbon fabric to improve the fiber–matrix adhesion and triboperformance of composites[J]. Wear, 2011, 271(9–10): 2184–2192.

[45] TIWARI S, BIJWE J, PANIER S.Polyetherimide composites with gamma irradiated carbon fabric: Studies on abrasive wear[J]. Wear,2011, 270(9–10): 688–694.

[46] TIWARI S, BIJWE J, PANIER S.Optimization of surface treatment to enhance fiber–matrix interface and performance of composites[J].Wear, 2012, 274–275: 326–334.

[47] TATLıDILLI A, ÇETIN ALTıNDAL D, GÜMÜŞDERELIOĞLU M. Effects of carbon fiber type and resin ratio on thermal and mechanical lifetime of polyetherimide composites[J]. Polymer Composites, 2021, 42(6):2920–2932.

[48] CHO M H, BAHADUR S. Study of the tribological synergistic effects in nano CuOfilled and fiber-reinforced polyphenylene sulfide composites[J]. Wear, 2005, 258(5–6): 835–845.

[49] 黄泽彬, 刘举, 陈瑜, 等. 聚苯硫醚耐磨改性研究[J]. 工程塑料应用, 2014, 42(12):15–18.HUANG Zebin, LIU Ju, CHEN Yu, et al.Wear resistant modiifcation research of PPS[J].Engineering Plastics Application, 2014, 42(12):15–18.

[50] 李方舟, 张翀, 尹立, 等. 聚苯硫醚基复合材料研究进展[J]. 塑料科技, 2015,43(5): 90–94.LI Fangzhou, ZHANG Chong, YIN Li, et al.Research progress on PPS matrix composites[J].Plastics Science and Technology, 2015, 43(5): 90–94.

[51] HUANG T, LU R G, MA Y N, et al.Surface modification by air-plasma treatment and its effect on the tribological behavior of hybrid fabric–polyphenylene sulfide composites[J].Journal of Macromolecular Science, Part B, 2012,51(5): 1011–1026.

[52] KHAN S M, GULL N, MUNAWAR M A, et al. Polyphenylene sulphide/carbon fiber composites: Study on their thermal, mechanical and microscopic properties[J]. Iranian Polymer Journal, 2016, 25(6): 475–485.

[53] DÍEZ-PASCUAL A, NAFFAKH M. Tuning the properties of carbon fiberreinforced poly(phenylene sulphide) laminates via incorporation of inorganic nanoparticles[J].Polymer, 2012, 53(12): 2369–2378.