碳化硅纤维增强碳化硅(SiCf /SiC)复合材料具有低密度、高强度、抗氧化、耐腐蚀等优异性能,在制造航空发动机热端部件领域中具有极大的应用前景[1–3]。SiCf /SiC复合材料由SiC基体、SiC纤维和位于基体与纤维之间的界面层组成。这三者中,界面层虽然在复合材料体积中占比很小,但能极大增加复合材料的韧性,对于在航空发动机等服役环境下发挥复合材料的综合性能至关重要。因此,有关界面层的研究一直是SiCf /SiC的研究重点。现有的研究表明,界面层在结构上可以调节SiC纤维与 SiC基体之间的结合强度,载荷传递到界面层处,可通过裂纹偏转、界面解离、纤维断裂以及纤维拔出等能量释放途径机制实现陶瓷基复合材料增强增韧[4]。当基体被氧化后,氧化介质通过基体的气孔等缺陷抵达界面层时,界面层能够有效消耗氧化介质,从而保护内部的SiC纤维[5]。为了实现增韧,界面层为片层状结构,诸如热解炭 (PyC)界面层和氮化硼 (BN)。相较于PyC界面层,BN界面层抗氧化能力更好,其开始氧化温度为800 ℃,而PyC界面层为450 ℃[6]。因此,BN界面层也获得更多研究者的青睐。

进一步研究发现,不同种类界面层的复合 (X/Y)n形式可以在提高抗氧化性能的同时减小界面层的厚度[4,7]。目前,常用的SiCf /SiC复合界面层主要有两类,分别是 (PyC/SiC)n和 (BN/SiC)n,两者含有的SiC薄层在材料制备和服役环境下可以有效保护PyC层和BN层。例如,Dai等[8]利用化学气相渗透 (CVI)和前驱体渗透裂解 (PIP)制备了具有(BN/SiC)n界面层的 (SiCf /SiC)微型复合材料,发现 (BN/SiC)2界面层的存在促进了复合材料在BN–纤维界面和BN–SiC界面的界面脱粘,延长了裂纹扩展路径,显著改善了复合材料的断裂性能。随后,Dai等[9]采用CVI和PIP制备了带有多层 (BN/SiC)n界面层的SiCf /SiC复合材料,比较并研究了1200 ℃时复合材料的氧化行为、力学性能及界面自愈机制,干燥环境下SiC基体被氧化为SiO2玻璃,从而密封纤维与基体之间的孔隙,修复微裂纹,防止氧气扩散到材料中;在含SiC层的复合材料中,氮化硼挥发形成的微孔被玻璃状硼硅酸盐逐渐愈合,提高了复合材料的界面自愈合能力。Cui等[10]研究了具有BN/SiC界面的SiCf /SiC复合材料在800 ℃、1100 ℃和1400 ℃氧化200 h后的力学性能,并讨论了复合材料的两种氧化降解机制,发现复合材料在800 ℃氧化后裂纹偏转和纤维拔出的增韧机制失效;在1100 ℃和1400 ℃氧化后,由于弱界面结合导致纤维断裂滞后,造成复材力学性能下降。焦健等[11]通过CVI在SiC纤维束丝表面沉积BN/SiC界面层,发现BN/SiC界面层能够对纤维表面的微小缺陷进行修复,减少缺陷数量,从而使纤维强度增加。

现有的研究多集中于 (BN/SiC)n界面层对SiCf /SiC复合材料性能影响,但是针对BN/SiC界面层在氧化环境下的结构演变以及对内部SiC纤维影响研究鲜有报道。因此,本文通过CVI工艺在SiC纤维束丝上沉积BN/SiC涂层,并使用多种手段表征其在高温氧化后的理化性能,分析涂层氧化后的结构、成分的氧化规律和涂层氧化对SiC纤维强度的影响,为更深入了解涂层在高温氧化环境下失效的微观过程提供参考,从而辅助优化涂层的理化和结构设计。

1 试验及方法

1.1 试验材料

SiC纤维为国产第二代纤维 (立亚新材科技有限公司),每束纤维包含500根单丝。采用CVI沉积工艺在纤维表面沉积涂层,以BCl3–NH3–H2–Ar为反应体系,在900 ℃时沉积BN涂层;以三氯甲基硅烷 (MTS)–H2–Ar为反应体系,在1100 ℃时沉积SiC涂层,沉积工艺参考文献[12]。

1.2 高温氧化试验

将沉积BN/SiC涂层的SiC纤维进行单丝分离,利用高温陶瓷胶将长100 mm的纤维单丝固定到方形氧化铝坩埚上,待陶瓷胶凝固后,将固定单丝坩埚置于马弗炉内进行高温氧化处理。为了研究不同氧化温度下附着涂层的纤维微观结构和性能的变化,设置了1050 ℃、1200 ℃和1350℃的3种不同氧化温度条件。具体试验步骤如下:氧化温度为1050~1350℃,达到目标温度后保温0.5 h、1 h和2 h,随炉降温至室温后再取出样品。升温程序:低于1000 ℃时,升温速率为10 ℃/min;1000~1350 ℃时,升温速率为5 ℃/min。

1.3 表面形貌及元素分析

使用扫描电子显微镜 (FEI nano 450)对涂覆BN/SiC涂层的SiC纤维高温氧化后的表面和拉伸断口形貌进行观察,利用X射线衍射仪分析 (D8 Advance)获得涂覆BN/SiC涂层的SiC纤维高温氧化后的相结构。通过纳米扫描俄歇仪 (PHI–700)和X射线光电子能谱仪 (PHI5000)对氧化后的BN/SiC涂层元素含量和物相演变进行分析。

1.4 纤维单丝拉伸强度测试

通过电子万能拉伸试验机 (MTS Criterion Model 42)测试涂覆BN/SiC涂层的SiC纤维氧化后的单丝强度,样品标距为25 mm,每组纤维单丝测试数量不低于35根。单丝强度测量方法参考GJB 1871—94《单根碳纤维拉伸性能试验方法》。

SiC纤维强度分布符合二参数的Weibull分布,即

式中,F(σ)为在应力为σ时,纤维发生破坏的累积概率 (失效概率);m为Weibull分布的形状参数;σ0为Weibull分布的尺寸参数,GPa;σ为实际测量的纤维拉伸断裂强度。为了得到Weibull分布的形状参数m和尺寸参数σ0,将式 (1)移项并进行两次取对数运算,得到式 (2)。

对ln[–ln(1–F(σ))]和lnσ的散点图进行线性拟合,拟合直线的斜率即为Weibull分布的形状参数m,根据直线在y轴上的截距则可以求出Weibull分布的尺寸参数σ0。将形状参数m和尺寸参数σ0代入式(3)即可获得纤维的平均强度。

2 结果与讨论

2.1 涂覆BN/SiC涂层的SiC纤维氧化后的表面形貌

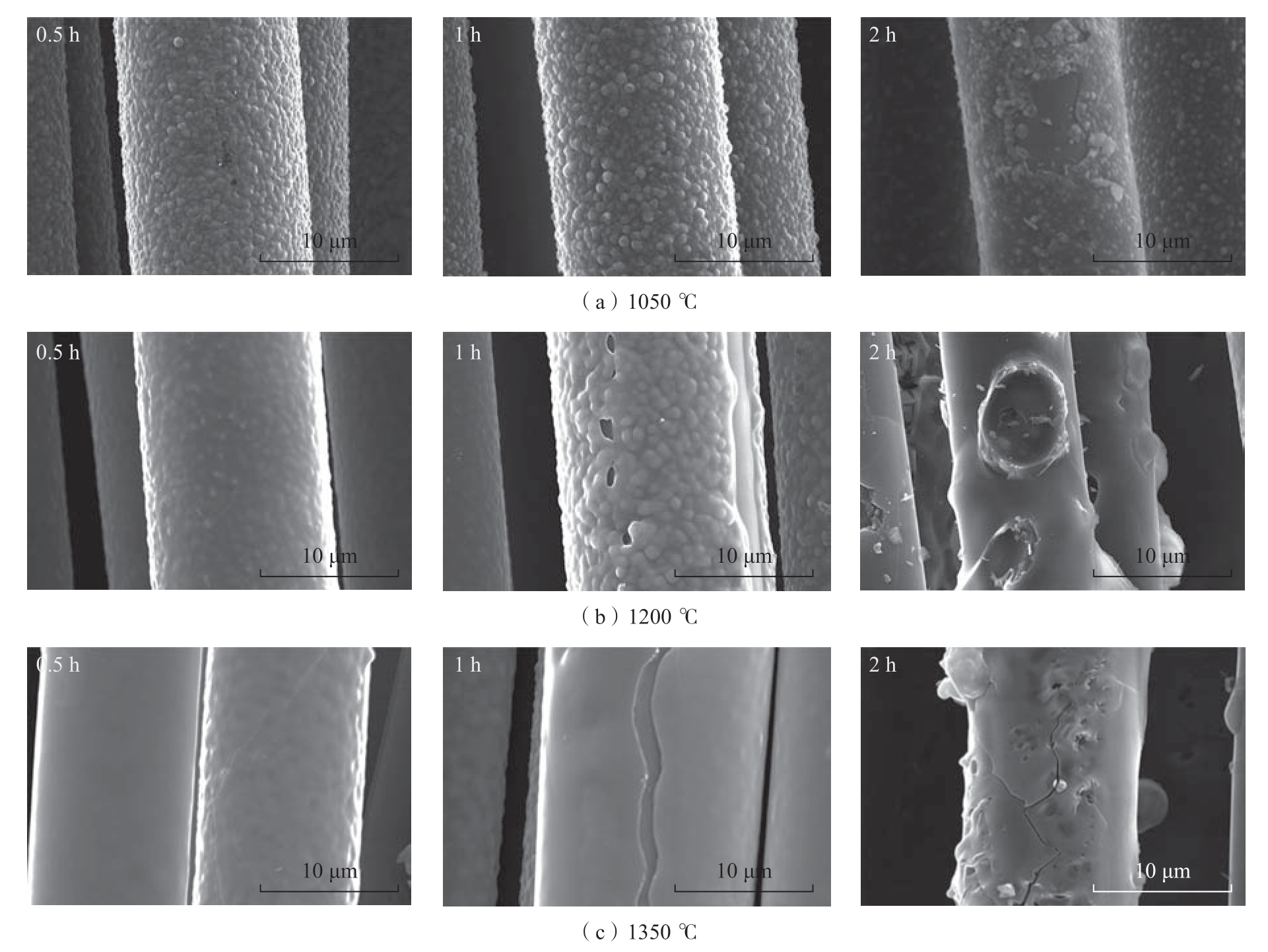

SiC纤维表面的BN/SiC涂层在1050 ℃、1200 ℃、1350 ℃氧化0.5 h、1 h和2 h的形貌如图1所示。当在1050 ℃氧化不同时间后,BN/SiC涂层表面变化不大,涂层表面为SiC颗粒 (图1 (a));当氧化温度升高至1200 ℃后,涂层表面颗粒发生显著的融合,且随着氧化时间的延长,涂层表面出现氧化气孔和鼓泡,并逐渐加剧; 1350 ℃氧化后,BN/SiC涂层氧化严重,表面颗粒感基本消失,氧化层表面出现明显的裂纹。涂层的表面形貌变化均是氧化反应造成的。SiC在高浓度氧气环境下的氧化产物为熔融的SiO2和气态的COx,熔融的SiO2在纤维表面铺展降低表面颗粒度,同时,还能够对COx逃逸产生的微小气孔进行填补。随着高温氧化环境中SiC/SiO2界面发生化学反应,生成COx气体并导致氧化膜内压增大,从而产生氧化膜鼓泡[5]。随着氧化温度的升高和时间的增加,SiO2层厚度增加,流动性增强,导致表面整体平整,但是在热应力和相变应力下的作用下,表面氧化物产生皲裂,并且有脱落的趋势。

图1 氧化处理后涂覆BN/SiC涂层的纤维形貌

Fig.1 Morphology of fibers coated with BN/SiC afte oxidation treatment

2.2 高温氧化处理后涂覆BN/SiC涂层纤维的相结构

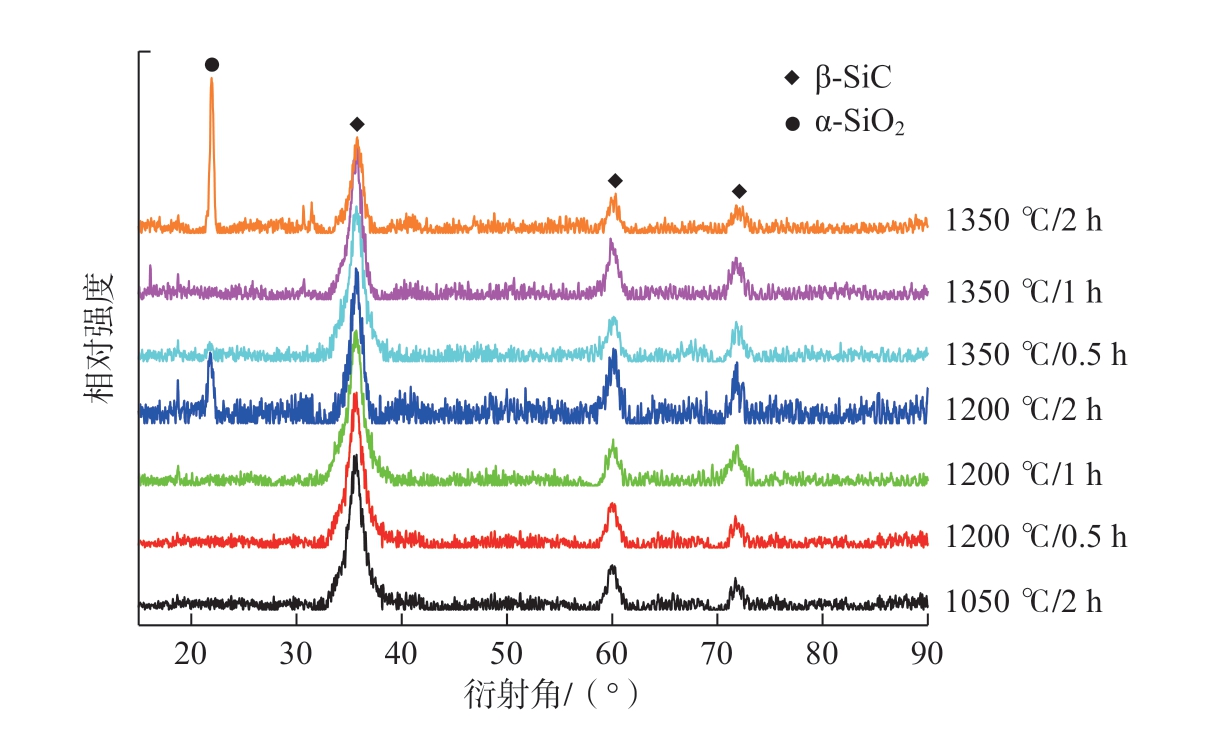

为跟踪高温氧化后纤维表面涂层的晶相结构变化,对氧化后的涂覆BN/SiC涂层的纤维进行XRD测试,结果如图2所示。在衍射角分别为35.6°、60.0°和71.2°时出现衍射峰,其对应的物质为β-SiC;当涂覆涂层的纤维在1200 ℃和1350 ℃氧化2 h后,在衍射角为27.7°的位置出现新的衍射峰,其对应物质为α - SiO2,并且1350℃处理条件下比1200 ℃处理条件下形成的衍射峰更加尖锐。SiO2不仅结晶析出且存在明显的晶粒长大,说明SiC涂层的氧化物存在形式不仅与温度有关,还受氧化时间的影响。

图2 涂覆BN/SiC涂层纤维氧化后的XRD图谱

Fig.2 XRD pattern of fibers with BN/SiC coatings afte oxidation treatment

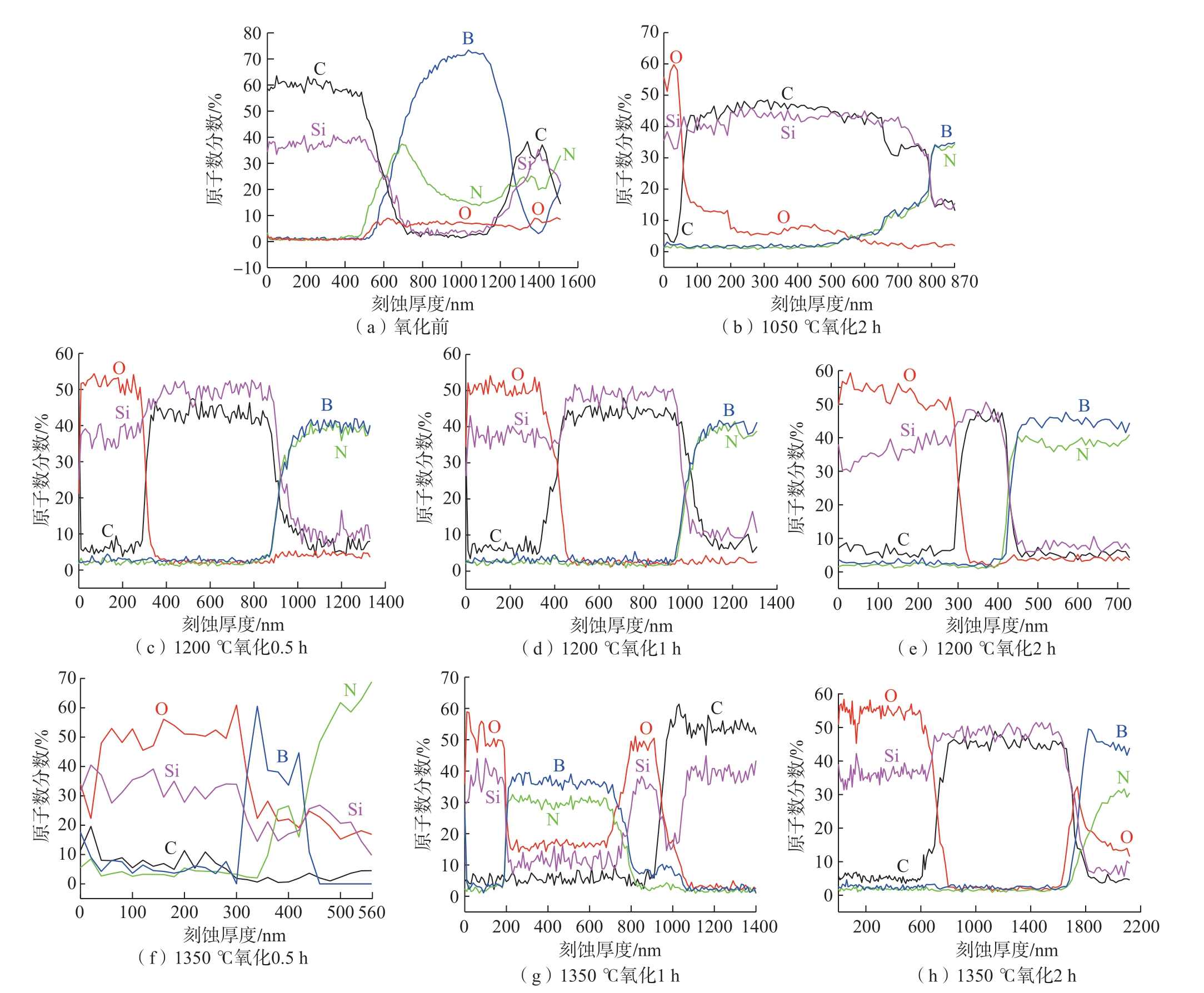

2.3 BN/SiC涂层氧化后的化学成分

对氧化前后的涂覆BN/SiC涂层SiC纤维进行AES测试,分析了不同深度的化学组分,结果如图3所示。对于未氧化的纤维,纤维表面涂层的最外层为SiC,内层为BN,厚度分别为600 nm和500 nm。因BN/SiC涂层在1050 ℃氧化0.5 h和1 h后的氧化缓慢,组分变化少,因此只对1050 ℃氧化2 h后的样品进行了AES测试。测试发现经过1050 ℃氧化2 h 后,涂层由原有的2层形成了新的3层结构,由外向内成分依次为氧化层 –SiC层 – BN层,其中氧化层的厚度仅为40 nm(图3(b))。经过1200 ℃不同时间氧化后,涂层依然是由氧化层 – SiC层 – BN层组成的3层结构,说明1100 nm厚度的BN/SiC涂层在1200 ℃氧化2 h后只有最外层的SiC层被部分氧化,内部的BN层以及SiC均未发生氧化反应。根据图3(c)~(e)可知,BN/SiC涂层在1200 ℃氧化0.5 h、1 h、2 h后的氧化层的厚度分别为280 nm、330 nm、290 nm。其中,氧化2 h后氧化层厚度较氧化1 h后的氧化层厚度减少,这是由于氧化产生熔融SiO2层铺展在纤维外部,密封了之前的部分缝隙,从而有效阻止氧气进一步向内部扩散[13]。1350 ℃氧化0.5 h后的氧化层厚度为300 nm,此时BN层未完全氧化;当氧化1 h后,表层的物质变化为氧化层 – BN层 – 氧化层,外部的氧化层是BN/SiC涂层的氧化产物,厚度为190 nm;第2层是内部SiC纤维的氧化产物,厚度为110 nm。结合图1中的表面形貌可知,在此氧化条件下,纤维表面涂层产生了较大的裂缝,内部的SiC纤维直接暴露在氧化环境下,从而导致纤维受到氧化侵蚀,产生了内部的氧化层。1350 ℃氧化2 h后,涂层变为由外到内成分依次为氧化层、SiC层、BN层的3层结构,此时外表面氧化层厚度为680 nm。在氧化2 h后,此样品最外面表面的SiC层未被完全氧化,有两个方面的原因:一是试验所制备的涂层厚度有约300 nm的浮动,此样品的SiC层偏厚;二是外层的熔融氧化物致密,能有效阻挡O2对内部BN层以及SiC纤维的侵蚀。通过对涂层的AES结果分析可知,BN/SiC复合涂层在1350 ℃氧化2 h后,涂层未完全氧化,具备保护内部SiC纤维的能力。

图3 BN/SiC涂层氧化前后的AES图谱

Fig.3 AES pattern of BN/SiC coatings before and after oxidation

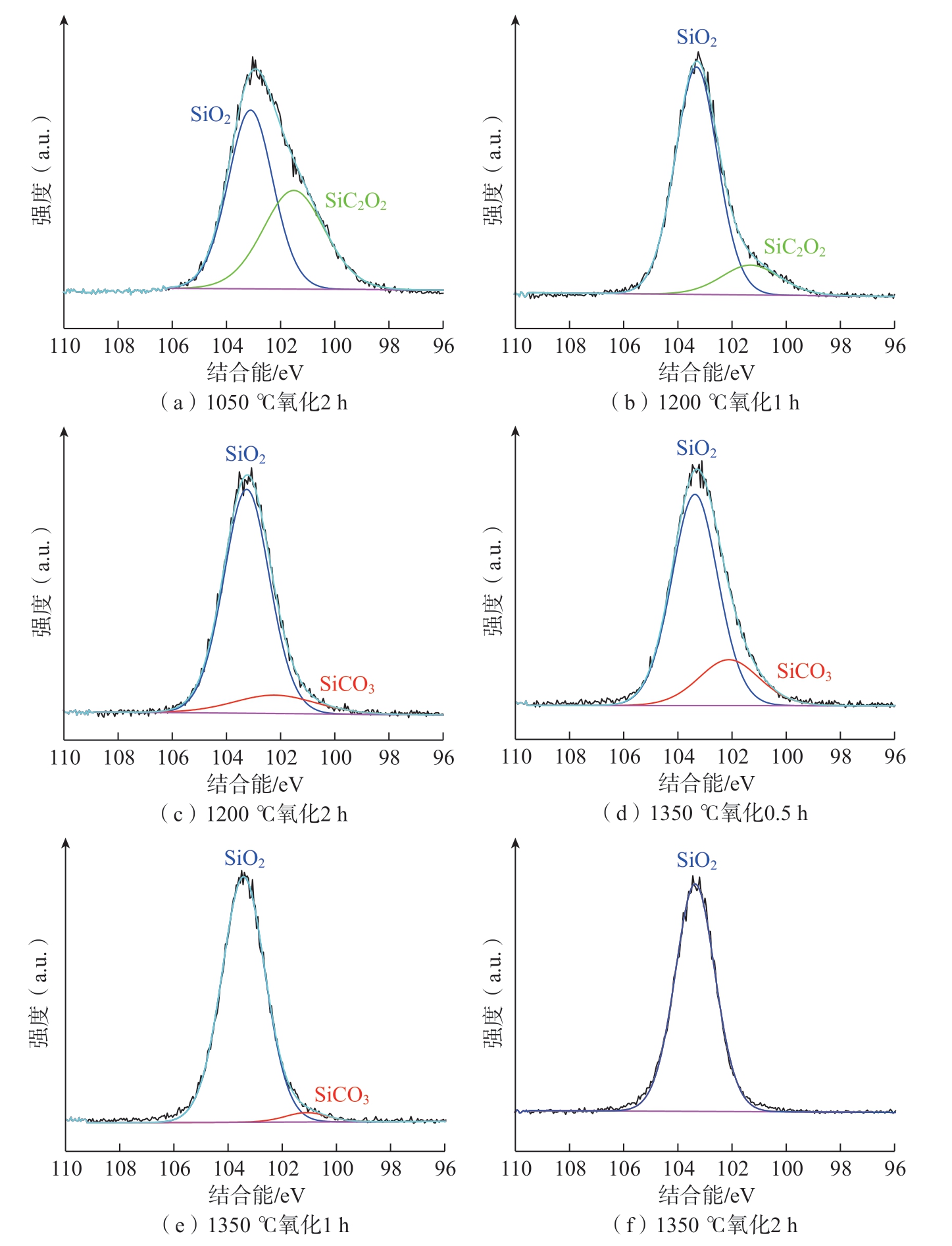

此外,还利用X射线光电子能谱仪 (XPS)进一步对BN/SiC涂层氧化后的物质进行分析,确定氧化物的存在形式,结果见图4。利用CASA XPS分析软件测试结果进行分析,首先,以C1s信号中 C—C键的结合能284.8 eV为基准进行光谱矫正,然后对Si2p的窄扫图谱进行分峰拟合。SiC纤维的Si2p一般存在形式为SiC、SiCxOy和SiO2,其中位于99.5~100.6 eV的峰归属于Si—C键,位于100.2~102.0 eV的峰归属于SiCxOy中的Si—O键,位于102.5~103 eV归属于SiO2的Si—O键[14],因此图4(a)~(e)的分峰结果说明,BN/SiC涂层氧化后,Si2p以SiCxOy和SiO2两种物质存在,根据文献[15],可以对SiCxOy的形式进一步区分,结合能位于101.2~101.6 eV的峰归属于SiC2O2,结合能位于102.1~102.2 eV峰归属于SiCO3。BN/SiC涂层1350 ℃氧化2 h后,Si2p全 部 以SiO2形式存在 (图4(f))。BN/SiC涂层氧化后,氧化物的主要成分为SiO2,还有少量的SiCxOy。

图4 BN/SiC涂层氧化后Si2p的分峰拟合

Fig.4 Peak fitting esults of Si2p of BN/SiC coatings after oxidation treatment

2.4 涂覆BN/SiC涂层的SiC纤维氧化后的单丝强度

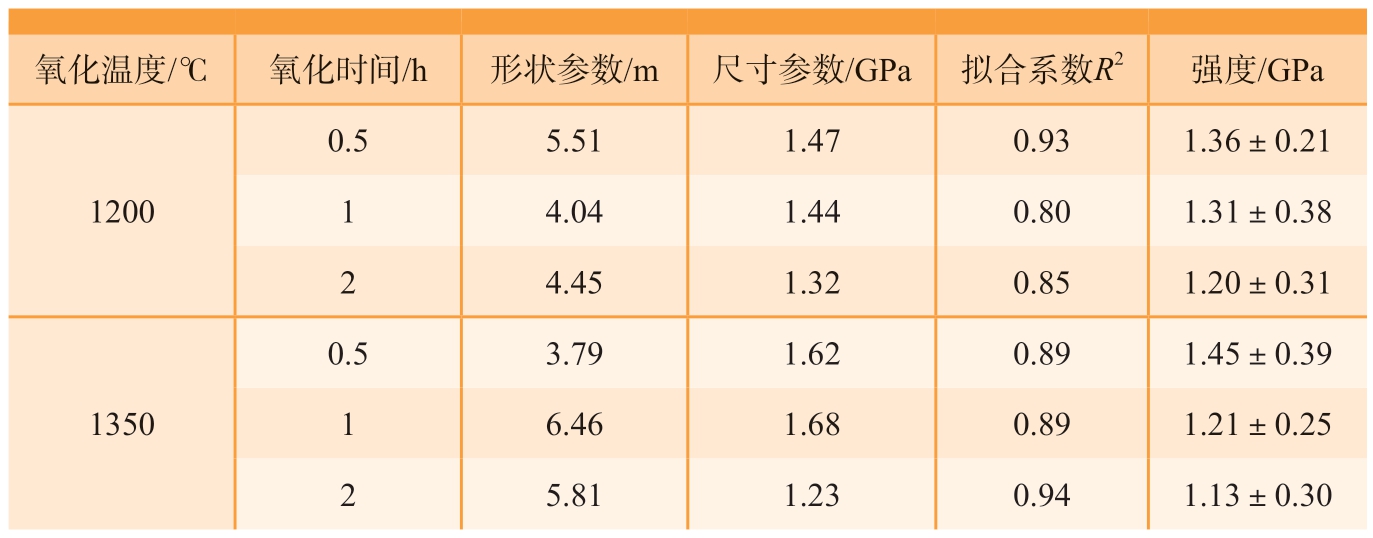

由上文的数据和结果可知,1050℃的氧化环境下,BN/SiC涂层被氧化的程度较低,因此只对1200 ℃和1350 ℃氧化后的纤维进行强度测试。图5 展示了涂覆BN/SiC涂层的SiC纤维在1200 ℃和1350 ℃氧化0.5~2 h后强度Weibull分布线性拟合数据。可以看出,经过不同时间氧化后,SiC纤维强度的拟合系数均在0.80及以上,说明在这两个温度氧化后的SiC强度依然符合两参数的Weibull分布。根据线性拟合结果能够获得Weibull分布的形状参数m和尺寸参数σ0,从而可以通过式 (3)计算纤维的强度,具体计算结果见表1。1200 ℃氧化后,随着氧化时间的延长,纤维强度出现明显降低,这一定程度上归因涂层氧化加重,表面气泡增多,氧化物析出,使得纤维表面缺陷增加,从而导致纤维强度低。1350 ℃氧化后,纤维强度也随时间的增加而显著下降,且降幅相较于1200 ℃氧化时更大,因为此时涂层表面有裂纹,小气孔和氧化物析出颗粒,并且氧化层厚度增加明显,纤维能够承担的载荷更小,从而使得纤维强度衰减。简而言之,1200 ℃氧化后涂层表面的裂纹、气泡缺陷造成纤维强度的衰减,1350 ℃氧化后纤维衰减是氧化加重,以及纤维承载的有效面积较少造成的。

表1 涂覆BN/SiC涂层的纤维氧化后的力学性能

Table 1 Mechanical properties of SiC fibers coated with BN/SiC coatings afte oxidation

氧化温度/℃ 氧化时间/h 形状参数/m 尺寸参数/GPa 拟合系数R2 强度/GPa 1200 0.5 5.51 1.47 0.93 1.36±0.21 1 4.04 1.44 0.80 1.31±0.38 2 4.45 1.32 0.85 1.20±0.31 1350 0.5 3.79 1.62 0.89 1.45±0.39 1 6.46 1.68 0.89 1.21±0.25 2 5.81 1.23 0.94 1.13±0.30

图5 涂覆BN/SiC涂层纤维氧化后Weibull分布线性拟合

Fig.5 Weibull distribution linear fitting of SiC fibers coated with BN/SiC coatings aft oxidation

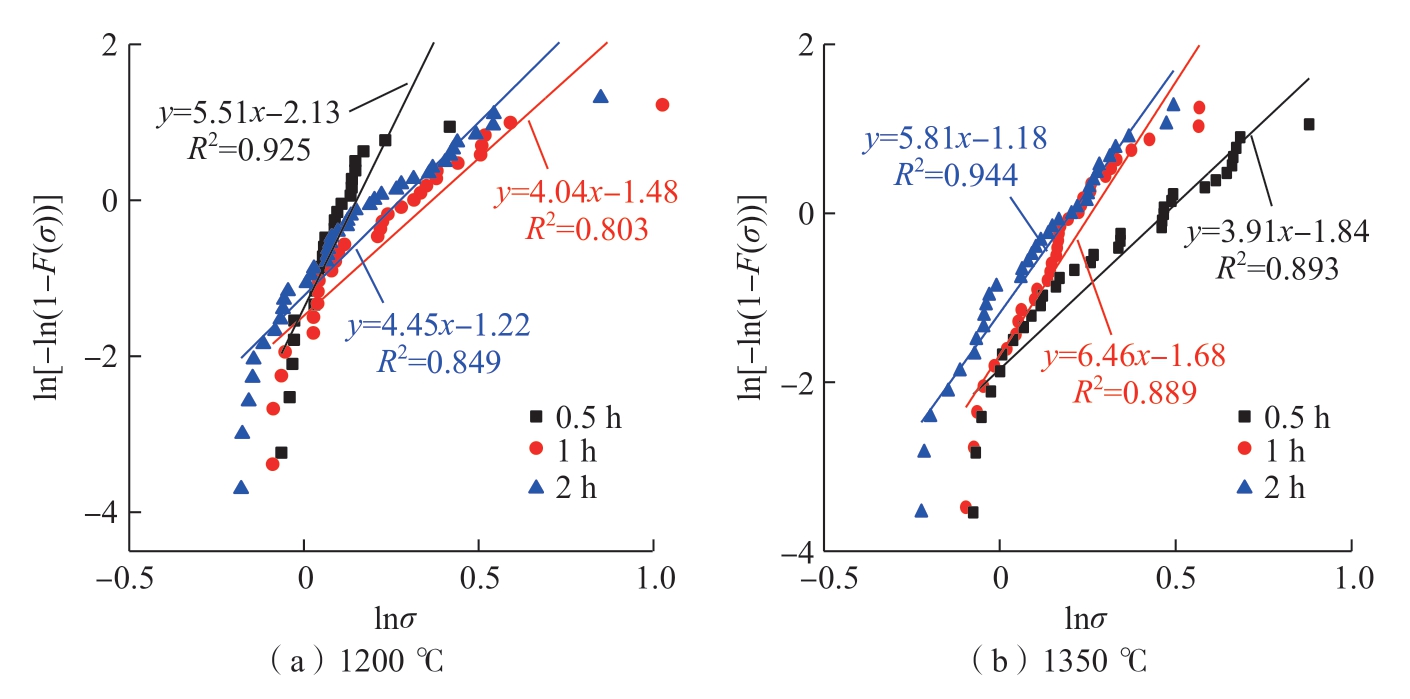

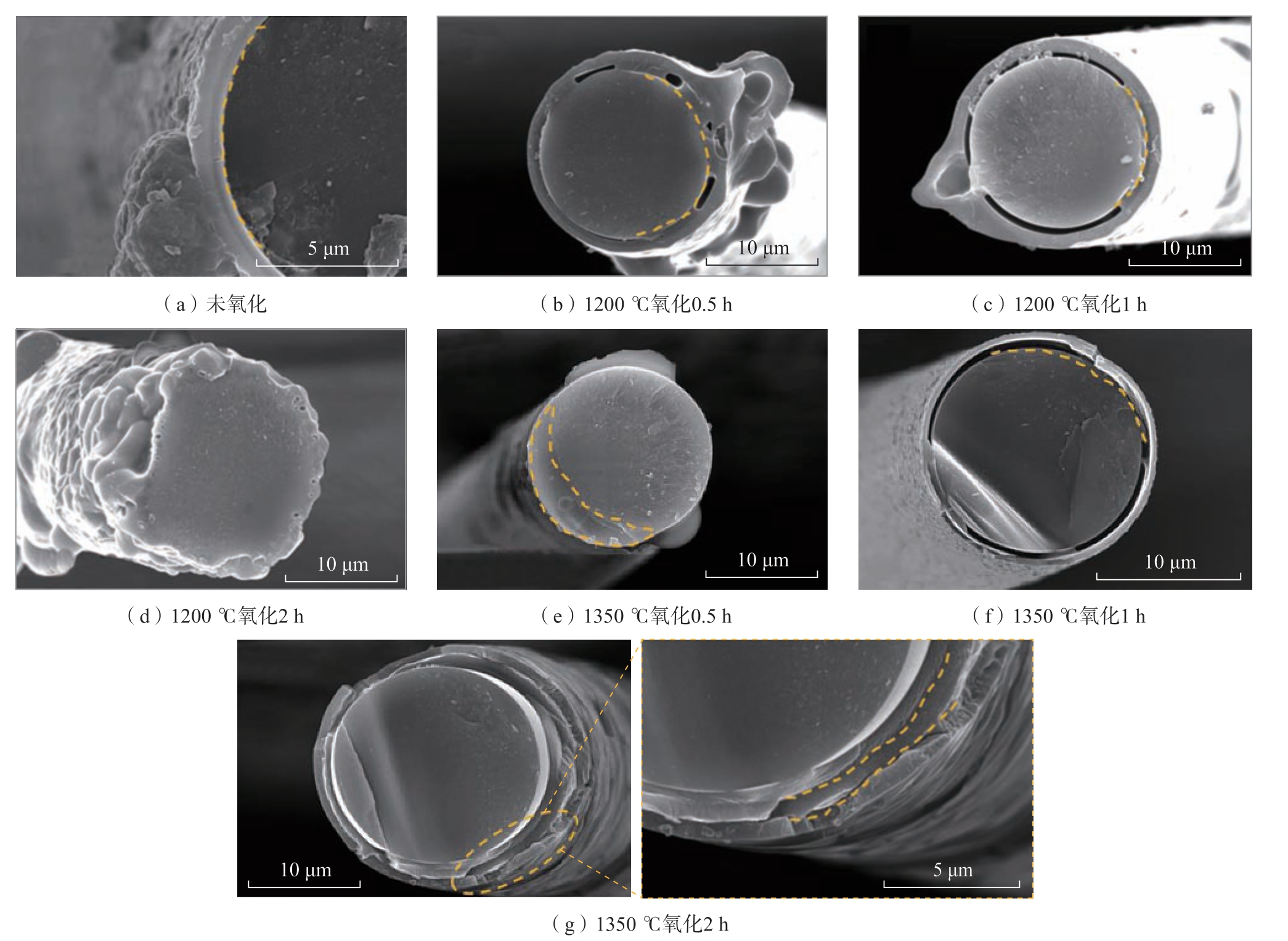

2.5 涂覆BN/SiC涂层的SiC纤维氧化后的拉伸断口

为了进一步探究涂层氧化后纤维的断裂失效模式,对涂覆BN/SiC涂层的SiC纤维在1200 ℃和1350 ℃氧化后的拉伸断口进行表征,结果见图6。由图6(b)和 (c)可知,BN/SiC涂层在1200 ℃氧化时间不超过1 h时,涂层与纤维断口齐平,未出现明显的剥落,纤维的断裂失效源位于涂层–纤维区域处,失效源处存在较小缝隙,其余部分涂层与纤维之间可见明显的缝隙。缝隙产生的原因:源自内部的BN涂层在高温时因结晶度提高产生应力[16–17],导致BN层与纤维的结合较弱,在载荷的作用下直接与纤维脱离。1200 ℃氧化2 h后(图6(d)),涂层与内部纤维结合较好,失效源为涂层–纤维处的气孔缺陷。1350 ℃氧化0.5 h后 (图6(e)),不均匀氧化现象明显,失效源为“月牙状”的氧化物;氧化1 h后,纤维表面的涂层有贯穿裂纹 (图6(f)),裂纹是造成纤维断裂的主要原因。1350 ℃氧化2 h后,清晰地看到涂层上有裂纹但是未贯穿整个涂层,结合BN/SiC涂层氧化后的表面形貌,表面氧化物产生龟裂纹是造成纤维断裂主要原因。综上,涂覆BN/SiC涂层的纤维氧化后的断裂失效机制主要有两种情况: 1200 ℃氧化后,涂层–纤维之间的缝隙及气孔缺陷导致纤维断裂;1350 ℃氧化后,氧化物及其裂纹是引起纤维断裂失效的主要原因。

图6 涂覆BN/SiC涂层的SiC纤维氧化前后的断口形貌

Fig.6 Fracture morphology of SiC fibers coated with BN/SiC coatings befoe and after oxidation

3 结论

(1) BN/SiC涂层在1050~1350 ℃氧化后,随着氧化时间的增加,BN/SiC涂层氧化加重,涂层表面产生氧化气孔、鼓泡、裂纹和氧化物析出等现象。

(2) BN/SiC涂层在1050~1350 ℃氧化后的成分为SiO2和少量的SiCxOy。BN/SiC层在1350 ℃氧化2 h后,涂层未完全氧化,具备保护内部SiC纤维的能力。

(3)涂覆BN/SiC涂层在1200 ℃和1350 ℃氧化后,纤维强度均呈衰减趋势。1200 ℃氧化后的纤维失效源为涂层、纤维之间的缝隙及气孔缺陷; 1350 ℃氧化后的纤维失效源为氧化物及其裂纹。

[1] 刘虎, 杨金华, 陈子木, 等. 熔融渗硅工艺制备的SiCf /SiC复合材料微观结构与性能[J]. 宇航材料工艺, 2020, 50(6): 48–54.LIU Hu, YANG Jinhua, CHEN Zimu, et al.Microstructure and properties of SiCf /SiC composite fabricated by melt infiltration process[J]. Aerospace Materials & Technology, 2020, 50(6): 48–54.

[2] 刘虎, 杨金华, 焦健. 航空发动机用连续SiCf /SiC复合材料制备工艺及应用前景[J]. 航空制造技术, 2017, 60(16): 90–95.LIU Hu, YANG Jinhua, JIAO Jian.Preparation and application prospect of continuous SiCf /SiC composites for aero engines[J].Aeronautical Manufacturing Technology, 2017,60(16): 90–95.

[3] 刘虎, 杨金华, 周怡然, 等. 国外航空发动机用SiCf /SiC复合材料的材料级性能测试研究进展[J]. 材料工程, 2018, 46(11): 1–12.LIU Hu, YANG Jinhua, ZHOU Yiran, et al. Progress in coupon tests of SiCf /SiC ceramic matrix composites used for aero engines[J]. Journal of Materials Engineering, 2018, 46(11): 1–12.

[4] 陈明伟, 罗文东, 邱海鹏, 等. 界面层对近化学计量比碳化硅纤维增强碳化硅复合材料性能的影响[J]. 稀有金属材料与工程,2022, 51(2): 645–650.CHEN Mingwei, LUO Wendong, QIU Haipeng, et al. Effect of interfacial layer on the properties of near-stoichiometric ratio SiC fiber reinforced SiC composites[J]. Rare Metal Materials and Engineering, 2022, 51(2): 645–650.

[5] ZOK F W, MAXWELL P T,KAWANISHI K, et al. Degradation of a SiC–SiC composite in water vapor environments[J]. Journal of the American Ceramic Society, 2020, 103(3):1927–1941.

[6] 赵文青, 齐哲, 吕晓旭, 等. 界面层对CVI-mini SiCf /SiC复合材料力学性能的影响[J]. 材料工程, 2021, 49(7): 71–77.ZHAO Wenqing, QI Zhe, LÜ Xiaoxu, et al.Effects of interphases on mechanical properties of CVI-mini SiCf /SiC composites[J]. Journal of Materials Engineering, 2021, 49(7): 71–77.

[7] 杨会永, 徐彬, 陈典, 等. SiC/SiC复合材料抗氧化界面相的研究现状及展望[J].硅酸盐学报, 2021, 49(7): 1446–1456.YANG Huiyong, XU Bin, CHEN Dian, et al. Development on oxidation resistant interphase of SiC/SiC composites[J]. Journal of the Chinese Ceramic Society, 2021, 49(7): 1446–1456.

[8] DAI J W, HE L M, MU R D, et al.Tensile properties and failure mechanism of the SiCf /SiC minicomposite with multi-layered (BN/SiC)n interfacial coatings at room temperature[J].Journal of Composite Materials, 2022, 56(9):1379–1390.

[9] DAI J W, HE L M, MU R D, et al.Oxidation behavior and damage mechanism of SiCf /SiC minicomposites with multilayered (BN/SiC)n interfacial coatings at 1200 ℃[J]. Composite Interfaces, 2023, 30(1): 1–19.

[10] CUI G Y, LUO R Y, WANG L Y, et al. Mechanical properties evolution of SiCf /SiC composites with a BN/SiC multilayer interface oxidized at elevated temperature[J]. Applied Surface Science, 2021, 570: 151065.

[11] 焦健, 赵文青, 齐哲, 等. BN和BN/SiC涂层对SiC纤维单丝拉伸性能的影响及其失效行为[J]. 材料工程, 2023, 51(2): 152–159.JIAO Jian, ZHAO Wenqing, QI Zhe, et al. Effect of BN and BN/SiC coatings on tensile properties and failure behavior of SiC fiber monofilament[J]. Journal of Materials Engineering,2023, 51(2): 152–159.

[12] LÜ Xiaoxu, JIANG Zhuoyu, ZHOU Yiran, et al. Effect of BN/SiC multilayered interphases on mechanical properties of SiC fibers and minicomposites by PIP[J]. Journal of Inorganic Materials, 2020, 35(10): 1099-1104.

[13] DAI J W, HE L M, XU Z H, et al.Oxidation behavior of SiCf /SiC minicomposites with multilayered (BN/SiC)n interfacial coatings under humid environment[J]. Journal of Materials Engineering and Performance, 2022, 31(12): 10343–10353.

[14] HIJIKATA Y, YAGUCHI H,YOSHIKAWA M, et al. Composition analysis of SiO2/SiC interfaces by electron spectroscopic measurements using slope-shaped oxide films[J].Applied Surface Science, 2001, 184(1–4): 161–166.

[15] BUET E, SAUDER C, POISSONNET S, et al. Influence of chemical and physical properties of the last generation of silicon carbide fibres on the mechanical behaviour of SiC/SiC composite[J].Journal of the European Ceramic Society, 2012,32(3): 547–557.

[16] MA X K, YIN X W, CAO X Y, et al. Effect of heat treatment on the mechanical properties of SiCf /BN/SiC fabricated by CVI[J].Ceramics International, 2016, 42(2): 3652–3658.

[17] PATEL A, SATO E, TAKAGI T, et al.Effect of oxidation on the bending fatigue behavior of an advanced SiC/SiC CMC component at 1000 ℃in air[J]. Journal of the European Ceramic Society,2022, 42(10): 4121–4132.