复合材料凭借其卓越的力学性能、轻质化特性、出色的耐腐蚀性与高度的设计灵活性,在航空航天、汽车工业、风能发电、基础建设等诸多领域中具有巨大的应用价值。然而,复合材料在长期服役过程中面临环境腐蚀、机械冲击及疲劳损伤等挑战。复合材料损伤的出现必然导致结构性能的下降,带来结构完整性和应用安全性的问题。因此,复合材料修复技术成为保持复合材料结构性能的关键技术。

复合材料修复技术的提出可追溯到20世纪70年代,美国空军和澳大利亚航空与海运研究实验室的修复工作,在这一时期,航空用结构材料以金属为主,复合材料修复技术主要用复合材料修复金属材料损伤,恢复金属结构力学性能为主。国内于20世纪90年代末开展了类似研究,典型研究成果包括航空工业沈阳飞机工业 (集团)有限公司对某型飞机水平尾翼的修复和某型水上飞机上壁板蒙皮的腐蚀损伤修复[1]、国防科技大学对某型飞机铝合金蒙皮及座舱盖金属支臂的修复[2]等。近年来,中国人民解放军海军航空大学戴京涛[3]、郑州大学许明阳[4]、中国飞机强度研究所杨梦粤[5]和国营芜湖机械厂汪愿[6]等仍在持续推进该方面的研究工作。随着复合材料在工程中得到越来越多的应用,复合材料的自身修复技术得到了快速的发展,复合材料修复技术也逐渐从复合材料修理其他结构转向复合材料自身损伤的修复技术。复合材料修复工艺主要有贴补修复、挖补修复、注胶修复、机械连接修复等,其操作的难易程度以及性能恢复程度各不相同。本文针对复合材料自身的损伤修复技术展开讨论。

复合材料的可修复性是在材料及结构的设计制造阶段研究降低修复难度的问题。从材料的角度看,复合材料修复难度主要源于两个方面:纤维的不可维修和树脂基体的不可维修。纤维的断裂再修复是困难的,暂未找到行之有效的解决方案,但是,树脂基体的可修复性有望得到提高。工程上大量使用的复合材料树脂基体基本是热固性树脂,这类树脂“不熔、不溶”,导致基体不可维修。但是,近年来涌现出的微胶囊、微脉管、Vitrimer树脂、动态交联网络等新技术赋予了树脂基体一定的可修复性,进而可降低复合材料的修复难度。从结构的角度看,复合材料结构的连接通常采用“永久性”的胶接连接。可脱粘胶粘剂在外界刺激下可实现脱粘,为换件维修提供了可能,可提高复合材料结构的可维修性。

复合材料修复是系统工程,涉及损伤检测、损伤评估、损伤修复和修复后评估等多个方面。本文重点从损伤修复,尤其是修复工艺的角度梳理近年来的最新发展,从工程应用的角度分析不足及发展趋势;同时,基于复合材料损伤修复困难的现实,结合材料技术的发展探讨复合材料可修复性的问题,以期从源头降低复合材料的修理难度,共同推动复合材料修复技术的发展。

1 复合材料修复技术

1.1 贴补修复技术

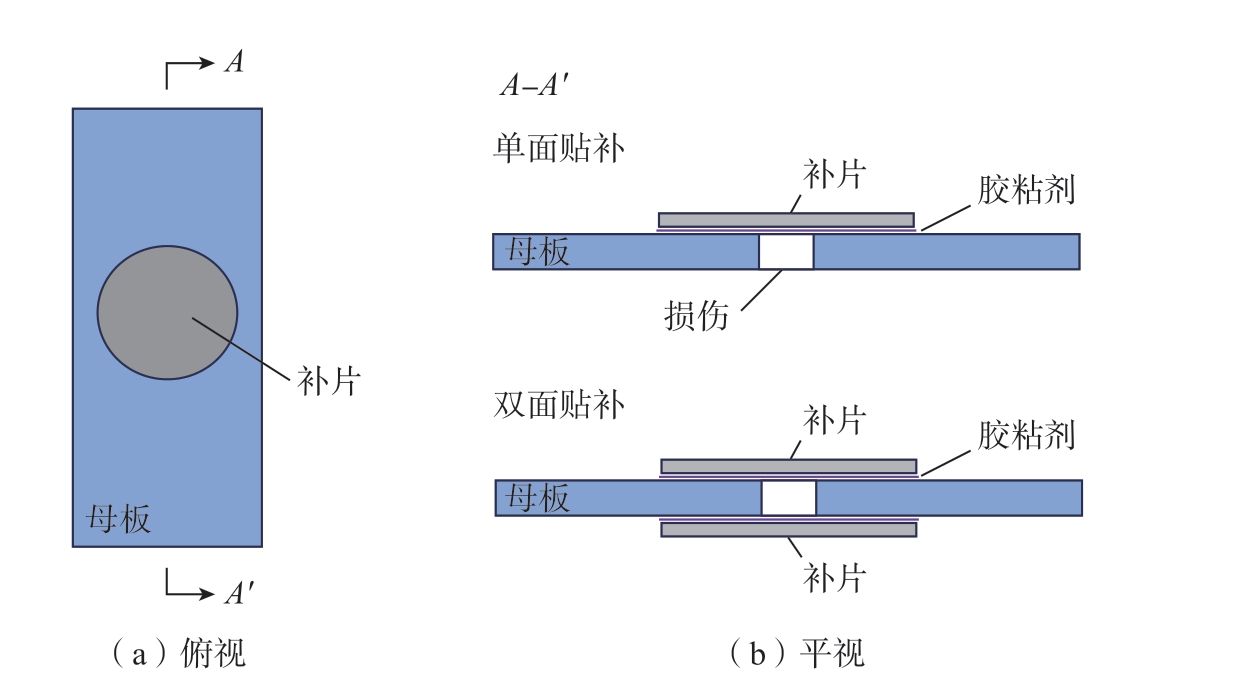

复合材料贴补修复是采用复合材料补片通过胶粘剂补强于受损位置表面,补片传递载荷缓解损伤位置应力状态,从而起到强度恢复的作用。根据补片粘贴于单侧还是双侧,又可分为单面贴补和双面贴补,如图1所示。

图1 贴补修复示意图

Fig.1 Sketch of patch repair

补片是传递载荷并发挥修复作用的决定性因素,因此在胶粘剂选定的情况下,补片形状和性能成为影响修复效果的重要修复参数。补片形状方面,侯炳强[7]对方形补片、菱形补片、圆形补片及六边形补片的修复效果进行了研究,试验用母板和补片均为T9001碳纤维复合材料(CFRP),研究发现,对于准静态拉伸载荷而言,正方形的补片修复效果最好。然而,周喜辉等[8]对贴补修复后CFRP(T300/7901)的抗冲击性能进行研究时发现,采用圆形补片修复后的CFRP抗冲击性能最优。补片的厚度或刚度是影响修复效果的另一重要因素。从胶层受力特点看,当补片较薄、刚度较弱时,损伤孔周围胶层的剪应力强,易于从此处脱粘;随着补片刚度增加,损伤孔周围胶层剪应力不断降低而补片边缘胶层的剪应力不断增高,补片脱粘的起始位置向补片边缘转移[9],这一结论与复合材料搭接连接理论是吻合的。在此基础上,不少研究者参照刚度匹配的原则,采用补片刚度为母板刚度1/2的原则对复合材料损伤进行贴补修复,获得了不错的修复效果[10]。花见涛[11]在研究CFRP单面贴补的过程中发现,胶层剪应力最大的位置从损伤孔周围转移到了补片的端部,在此过程中,补片/母板刚度比并不一直为1/2,实现切换的刚度比会随着母板厚度 (或刚度)的增加而不断减小。可见,贴补修复看似简单,但修复参数需要根据具体的受力形式和结构特点进行分析,暂没有统一的设计准则。

修复参数的研究可以给修复设计的优化指出方向,但是修复后材料性能的恢复程度通常决定于胶层的粘接性能,尤其是胶粘剂与复合材料的界面性能,这多与表面处理方式相关。除传统的机械打磨对粘接面进行表面处理外,近年来出现了激光处理、等离子体处理等新方式。Li等[12]对比了激光烧蚀与传统打磨对材料表面性能的影响,发现激光处理的材料表面粗糙度更高,且含有更多反应性官能团,提升了表面自由能和湿润性。Neto等[13]对比激光烧蚀和常规打磨的效果,同样得出激光处理可显著增加表面粗糙度、改善表面自由能和润湿性的结论。熊玉成等[14]对比了高频脉冲紫外激光剥蚀和38 μm砂纸打磨加低温等离子处理的方法,结果显示,两种方法均超越单纯砂纸打磨,可使剪切强度分别提升17.9%和10.9%。在Al-Mansour[15]、熊玉成[14]、花见涛[11]等的研究中,贴补修复补片脱粘破坏的情况下均出现了母板表层破坏,表明母板表层的抗撕裂能力限制了胶层强度的发挥。鉴于此,花见涛[11]受增加韧性层以提高胶接强度的启发[16],提出了基于韧性层的单面贴补修复工艺,将传统单面贴补的强度恢复率从76.31%提高到了88.12%,该方法仅在机械打磨的基础上略作改进,非常适合简易条件下的修复。

贴补修复是最简单的修理方法,其最大的不足在于修复效率较低。范鎔韬等[17]对穿孔损伤,且拉伸强度保留率仅33%的CFRP(ZT7H/QY9611)进行单面贴补修复,修复后的拉伸强度保留率未超过50%。聂恒昌等[18]对穿孔损伤、拉伸强度保留率45%的T800级纤维增强的CFRP进行单面贴补修复,拉伸强度保留率仅恢复至44% ~ 61%的水平。双面贴补修复复合材料由于不存在单面贴补的受力偏心问题,因此可以得到相对较好的修复效果。刘国春等[19]对拉伸强度保留率49%的穿孔CFRP(T300/CYCOM970)进行双面贴补修复,拉伸强度可近乎完全恢复;Jefferson等[20]对受损玻璃纤维母板采用双面贴补的方法,拉伸强度恢复到了完好样品的84.73%。但无论是单面贴补还是双面贴补,其修复效率均会随着母板厚度的增加而降低。对于相对较厚的复合材料,需要采用挖补修复的修理方式。

1.2 挖补修复技术

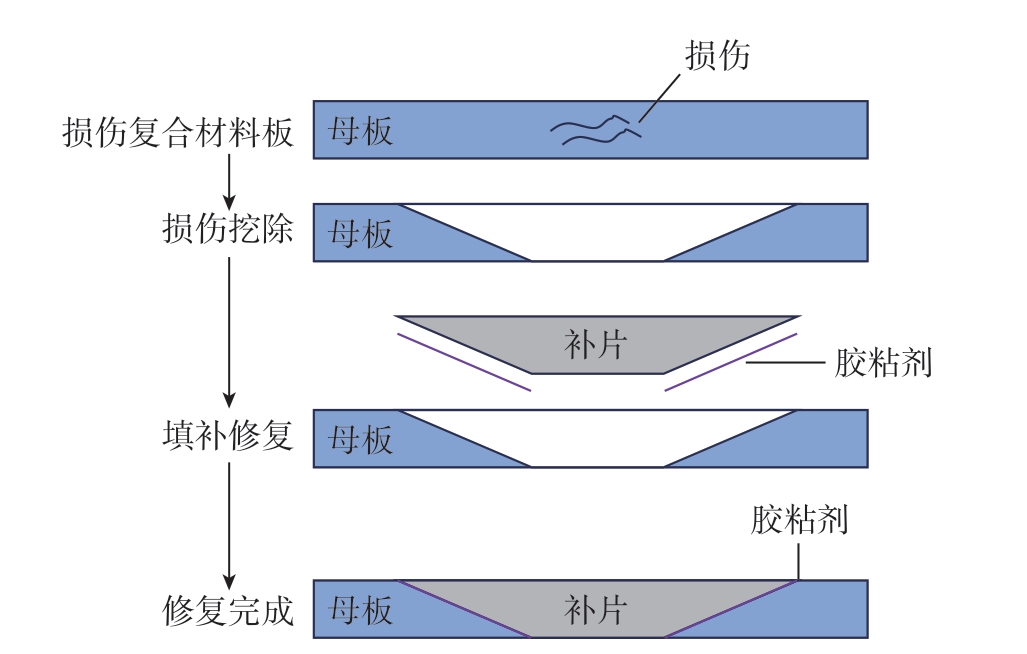

挖补修复是将损伤区挖除后,用复合材料补片通过胶粘剂填充于挖除区域来恢复力学性能的修复技术,如图2所示,为了保证修复效果,通常还会在表面增加附加层。

图2 挖补修复示意图

Fig.2 Sketch of scarf repair

理论上,复合材料挖补修复的研究已相对成熟。采用斜削挖除还是阶梯挖除是影响修复效果的关键因素。比较理想的斜削坡度在1∶20至1∶50之间,且斜削挖除通常能得到比阶梯挖除更好的修复效果[21]。为了设计和优化修复参数,刘斌等[22]提出了一种改进的复合材料斜接结构胶层应力半解析法。王露晨等[23]针对挖补修复给出了解析分析模型用于超手册修理设计。田可可[24]通过响应面法建立代理模型对挖补参数进行优化,采用遗传算法得到了挖补结构的最优解。Wang等[25]开发了一种优化算法,通过数值求解非线性微分方程来确定最佳的挖补形状,从而实现高效率、高质量的修复效果。

然而,实际的挖补修复由于受到操作环境的限制,还需要考虑更多的影响因素,尤其是补片的成型方式。王雪等[26]通过对比预浸料修理和配胶手糊修理,发现预浸料体现出更好的修理效果。Psarras[27]和张书铭[28]等对预固化补片和共胶接形式的挖补修复进行了对比,均认为预固化补片的修复效果更优。陈淑仙等[29]对比了热压罐和热补仪等不同固化方式对修复效果的影响,其中热压罐最优。聂恒昌等[18]的试验数据则表明,通过热压罐固化修理的试验件比热补仪固化修理的试验件破坏载荷高出33%。采用预固化补片或者热压罐固化形式能获得更优的修复效果,一定程度上均可归因于补片的成型质量;非热压罐成型通常会带来更高的孔隙率,而孔隙率每增加1%,就会使层间剪切强度降低7%以上[30]。在无法采用热压罐等高压成型设备完成挖补修复的情况下,获得高质量补片是关键问题。对此,Chong等[31]提出了双真空工艺,能在非热压罐条件下得到高质量低孔隙率补片,获得良好的修复效率。另外,还需开发针对低压成型、适用于非热压罐的专用预浸料体系。国外较为成熟的预浸料体系有Dexter–Hysol公司EA9391、Hexcel公 司HX1567、Cytec公 司CycomX5215等,可满足中低温及真空压力下固化的要求。中国航空制造技术研究院先后报道了两种类似的材料体系: (1)采用中温固化,通过非热压罐制备的材料性能与模压法、热压罐法成型的材料性能相当[32]; (2)低温固化预浸料体系,铺覆性优良,可在低于100 ℃和小于1个大气压的条件下成型,孔隙率仅为0.62%[33]。

需要指出的是,挖补修复虽然被认为是恢复复合材料性能的最优工艺之一,但面临大厚度复合材料损伤修复时仍然存在不少难点。一方面,由于斜削坡度在1∶20 ~ 1∶50,挖除深度越大意味着挖除区域越宽。以深度2 mm为例,若采用1∶30的斜削坡度,需要沿损伤边缘挖除60 mm的完好材料,这种做法显然不适用于小范围、大深度损伤的修理;另一方面,1∶20 ~ 1∶50的斜削坡度在工程中是非常困难的,尤其对于穿透型损伤且复合材料背面无法获得支撑时,如此小的楔角几乎无法加工出来。

1.3 注胶修复技术

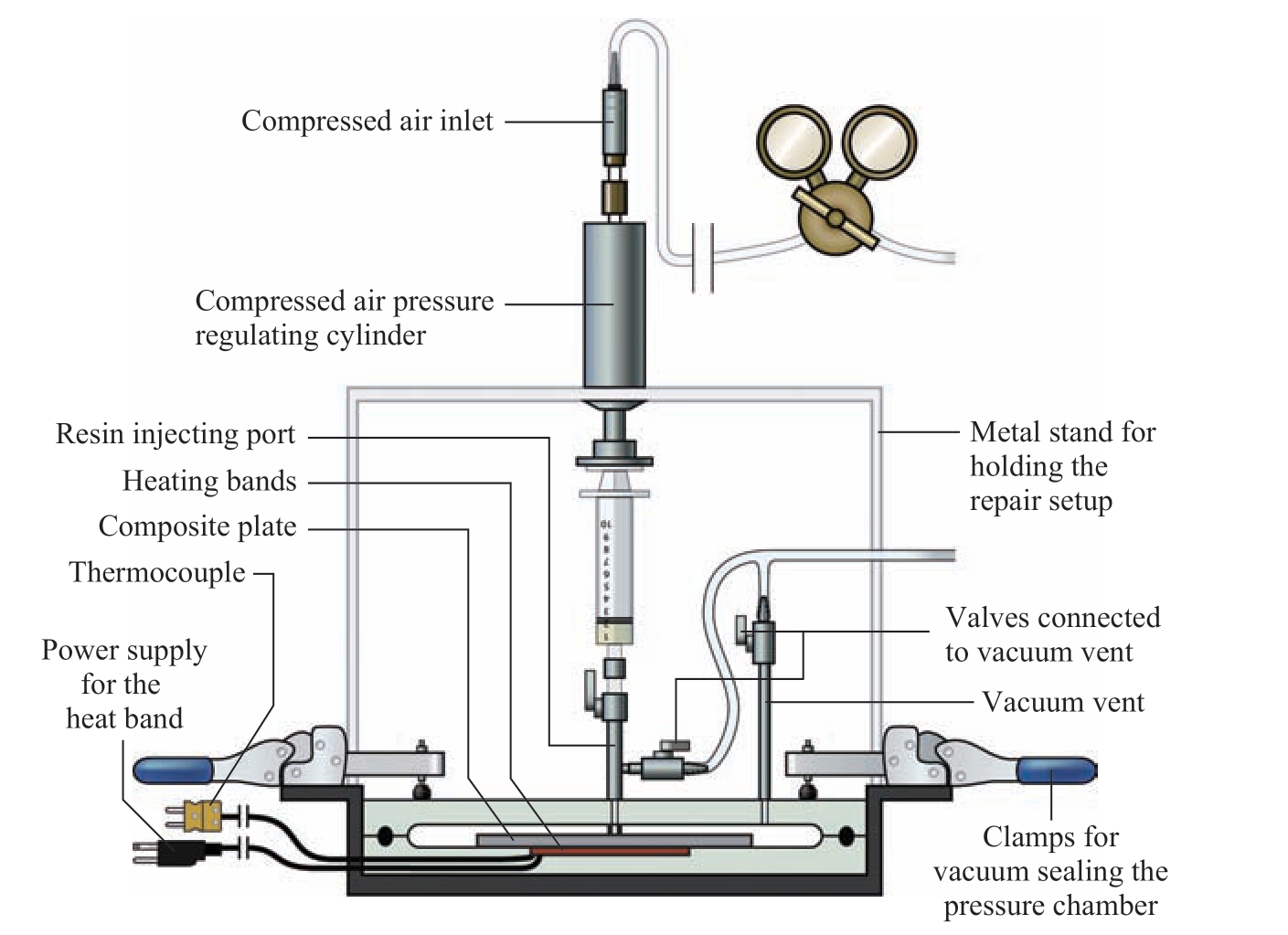

注胶修复是通过在复合材料损伤区域开孔并向分层区域注胶完成修复的方法,如图3所示[34]。该方法理论上是复合材料分层损伤最优的修复方式。注胶修复较早的研究是Thunga等[34]采用双酚E氰酸酯树脂注胶修复双马树脂基复合材料分层损伤的工作,取得了较好的修复效果。Slattery[35]以黏度非常低的氰基丙烯酸酯为修复剂开发了新的注射修复制度。Lai等[36]则研究了注胶孔参数对注胶修复效果的影响。然而,蔺美杰[37]经试验分析发现,注胶修复效果受制于修复工艺,且修复效率偏低,尤其对分层深度超板厚一半的层压板修复效果欠佳。注胶修复在工程实践中遇到的困难首先是损伤探测问题。对于注胶修复,需要准确知道损伤的大小和深度,才能合理布置注胶孔和出胶孔。平面定位后,制备得到深度合适的孔,这在原位修复中难以实现。因此,在工程实践中,注胶修复容易实现的修理工况是边缘分层及夹芯板的脱粘修复,对于层合板的层间分层损伤修复是困难的。

图3 复合材料注胶修复工艺[34]

Fig.3 Glue injection repair technology for composite material[34]

1.4 机械连接修复技术

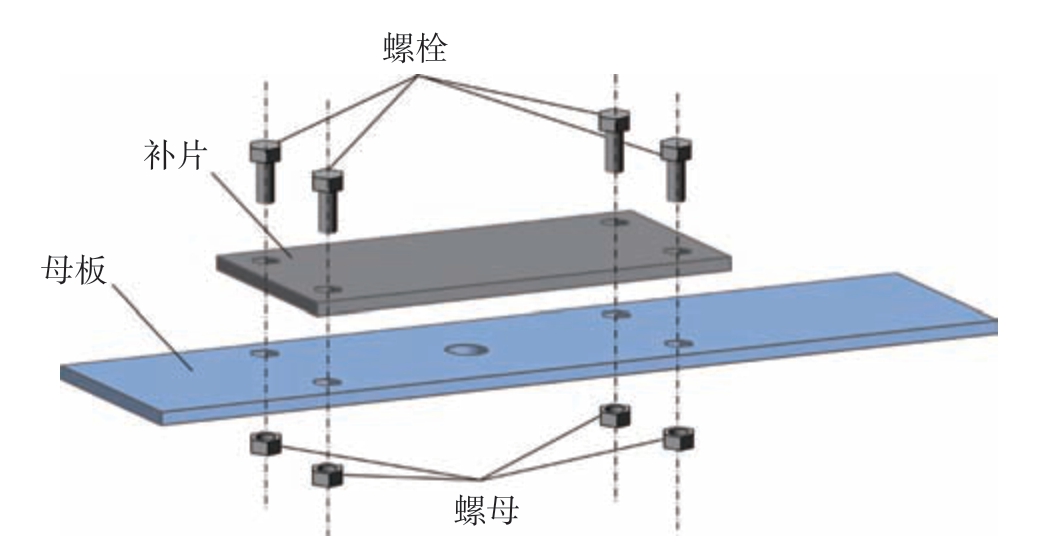

机械连接修复是通过紧固件 (如螺栓或者铆钉)将补片和待修复构件通过机械连接的方式连接在一起,并恢复力学性能的修复方式,如图4所示。这种方法的优点在于能够传递较大载荷、抗剥离能力好、受环境影响小,且可靠性更高。波音公司认为,机械连接修复在恢复结构完整性上优于胶接修复,实心层压板结构损伤的首选修复方式应该是机械连接。例如,波音在修复AST复合材料记忆蒙皮壁板时采取了金属补片螺接修复的方式,取得了良好的修复效果[38]。波音777复合材料垂直尾翼盒段蒙皮壁板损伤也采用了机械连接修复方法[39]。另一方面,由于机械连接修复无需对复合材料损伤区域进行挖除处理,并且没有胶接修复中补片或胶粘剂的固化过程,其在损伤抢修场景下更有优势。近年来,机械连接修复越来越受到人们的关注。

图4 机械连接修补示意图

Fig.4 Schematic diagram of mechanical fastener repair

在试样级的修复研究中,聂恒昌等[40]对比了不同的机械连接修复策略,包括螺栓数量、单面与双面连接、补片厚度等,拉伸试验与有限元分析表明,损伤后强度保留率为45.1%的复合材料板,修复后强度可恢复至58%。张琴等[41]对穿孔损伤的CFRP采用不锈钢和钛合金板进行铆接修复,修复后承载能力相比修复前提升了65.2%,达到完好结构强度的35%左右。王航等[42]采用钛合金补片和钛合金铆钉修复损伤板,拉伸强度比修复前提高了43.5%,但是相对于完好板,修复后拉伸强度仅恢复至44.2%。不难看出,使用机械连接修复,其拉伸强度恢复率通常达不到胶接修复的水平。这主要是因为机械连接修复中使用的钉孔是穿孔损伤,在螺钉孔位置若不做加厚处理,强度无法恢复至原有水平。

与胶接修复不同,机械连接修复研究更关注构件的修复效果。Wang等[43]使用铆接金属补丁恢复直升机受损传动轴的平衡和强度,试验测试结果表明,铆接修复可达到85%以上的恢复效率,但只能承受有限时间内的军事任务。屈孙涛等[44]对复合材料加筋板常出现的壁板1/2处分层、筋条卧边1/2处分层、壁板冲击损伤进行了机械连接修复,研究了壁板压缩稳定性的恢复情况。中国飞机强度研究所张阿盈等[45]通过试验测试和有限元仿真的方式对机翼壁板的离散元损伤开展了损伤评估、修复设计、损伤修复评估方面的系列工作,并且对机翼壁板脱粘的多钉机械连接修复开展了探索[46]。张星明等[47]则针对复合材料加筋壁板的机械连接修复开发了设计与分析工具。

机械连接除了通过补片的方式恢复结构性能外,还能通过单钉或单螺栓的方式对分层损伤进行修复。李鹏等[48]通过数值模拟的方式研究了复合材料分层缺陷的钉连修复,对压缩强度恢复有显著效果。王遥等[49]的试验结果表明,对于压缩强度保留率为64.5%、57.3%和 39.5%的分层损伤,单螺栓修复后压缩强度可恢复至80.0%、70.8%和49.6%,压缩强度的恢复主要得益于螺栓对局部屈曲和分层损伤扩展的抑制。Hua等[50]基于类似的想法,借鉴复合材料制造中的缝合工艺,提出了分层损伤的缝合修复方法,对压缩强度保留率仅有54.45%的分层损伤,修复后强度可恢复至84.23%,强于铝合金铆钉的连接修复。

2 复合材料及结构的可修复性研究

从上述论述中不难看出,传统修复工艺在学术上的讨论已相对充分,理论上可获得较好的修复效果,但受限于修复的实际操作环境、检测及加工手段等,复合材料的修复依然是困难的。因此,从复合材料及其结构的制造源头考虑可修复问题以降低损伤后的修复难度必然成为重要的发展方向。从材料角度看,近年来兴起的自修复复合材料为提高材料可修复性提供了重要指引,其具体技术路线可分为外援型自修复和本征型自修复;从结构角度看,复合材料构件与构件之间通常以胶接的方式获得永久性的连接,这增加了换件维修的难度,而可脱粘胶粘剂为换件维修提供了可能,大幅提高复合材料结构的可维修性。

2.1 外援型自修复复合材料

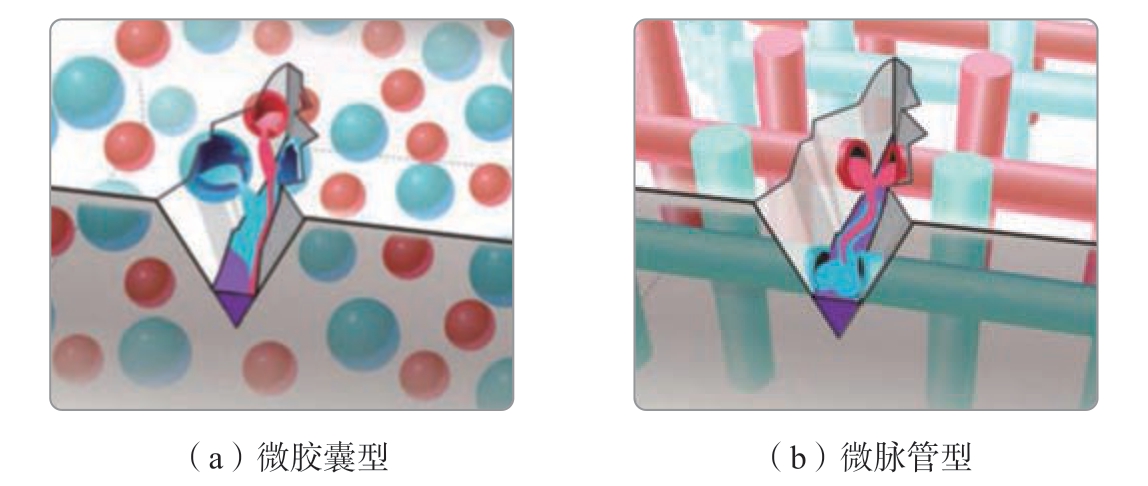

外援型自修复方法主要通过在聚合物基体中添加外来修复剂实现自修复功能,主流手段包括微胶囊和微脉管 (图5[51])。

图5 载体装载修复剂的自修复示意图 [51]

Fig.5 Schematic diagram of self-healing process with carrier-loaded healing agent[51]

2.1.1 微胶囊

微胶囊方法是将装载了修复剂的微胶囊弥散在聚合物基体中,当材料产生微裂纹时,胶囊受裂纹影响破裂,从而释放出修复剂,修复剂渗入裂纹并固化完成材料的自修复。胶囊和修复剂是影响复合材料自身性能及修复效果的两个主要因素。

从修复剂角度看,可选择与基体材料性能相似或完全不同的聚合物,早期以异质胶粘剂为主。Kontiza等[52]使用聚脲/甲醛制作微胶囊,以双环戊二烯 (DCPD)作为修复剂,通过真空袋压工艺制备了含有微胶囊的CFRP,其I型断裂韧性的恢复率可达50%。Vintila等[53]采用5–乙烯–2–降冰片烯 (ENB)开发出了更高效的修复剂体系,同样的制备工艺下,装有ENB的微胶囊比装有DCPD的微胶囊具有更小的胶囊直径,且修复效率提高了约20%。相比异质粘合剂,采用与基体树脂相同或相似的修复剂能增强相容性,提高修复效果。Ebrahimnezhad-Khaljiri等[54]在微胶囊中包覆环氧树脂并通过NiCl2(imidazole)4催化固化来修复环氧树脂基体裂纹,其对玻璃纤维/环氧复合材料的弯曲强度修复效率达到了100%。Jones等[55]以环氧树脂和乙酸乙酯溶剂作为修复剂,并将微胶囊布置于碳纤维表面,实现了界面脱粘的自修复,制备的复合材料层间剪切强度恢复率达到了91%。

从胶囊角度看,尺寸大小是关键因素。常用微胶囊直径为30~300 μm,远大于增强纤维的直径。一方面,胶囊越大越容易产生应力集中,影响材料原有力学性能;另一方面,微胶囊尺寸过大容易在成型过程中受到增强纤维挤压变形甚至破裂。Kontiza等[52]的研究表明,微胶囊仅在1个大气压作用下就会从球形变为椭圆形。对于模压或热压罐工艺,成型压力通常在几十个大气压以上,非常容易在胶囊成型过程中发生破裂。当胶囊尺寸远小于增强纤维直径时,有可能使微胶囊处于纤维之间或富树脂区,不会被纤维压缩导致破裂。Sun等[56]通过特殊工艺制备了直径仅500 nm的微胶囊,尺寸比一般微胶囊缩小了近1个数量级,但是,这带来了胶囊容易团聚的新问题。

2.1.2 微脉管

微脉管型自修复是在聚合物及其复合材料中布置装有修复剂的微脉管,基体裂纹使得微脉管破裂释放出修复剂来完成修复。

相比于微胶囊,微脉管可储存更多的修复剂,从而实现多次修复,甚至可在脉管中加入增强纤维来避免纤维断裂导致的性能下降。Williams等[57]将装有修复剂的中空玻璃纤维布置于CFRP中以实现材料的自修复功能,在冲击后压缩试验中获得了较好的修复效果,并实现了基体裂纹的多次修复。Wang等[58]将短切碳纤维混入修复剂中,并将微脉管与纤维增强体平行布置;出现损伤时,短切碳纤维随修复剂流出,采用外加电场的方法使短切碳纤维与增强碳纤维取向一致,实现了断裂纤维的“接续”,相比没有短切碳纤维的自修复,修复效果可提升22%。

微脉管尺寸同样对材料性能有重要影响。最常见的微脉管是直径2~3 mm的空心玻璃管,易于操作且价格低廉。但是,玻璃管直径过大会引入缺陷,使力学性能降低,因此,不少研究者致力于得到尺寸更小的微脉管。Wang等[59]采用同轴静电纺丝法制备了直径分别仅为620 nm和360 nm的微脉管,制备的复合材料弯曲强度首次修复效率可达110.12%,第3次修复效率也超过了75.08%。Neisiany等[60]开展了类似工作,微脉管平均直径为750 nm,制备的复合材料前3次修复效率均在89%以上。

与微胶囊类似,微脉管的中空结构使得其抗压能力比较差,因此同样难以应用于需要高压成型的复合材料中。

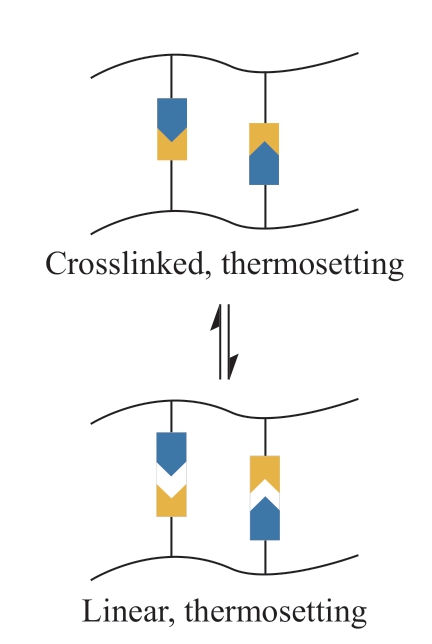

2.2 本征型自修复复合材料

与外援型自修复不同,本征型自修复是在聚合物的分子结构中引入动态相互作用,利用动态作用的可逆性来完成对损伤的修复 (图6),因此无需添加任何修复剂。复合材料基体树脂常用的动态键主要包括酯键[61]、二硫键[62]、亚胺键[63]和Diels–Alder(D–A)键[64]。其中前3类动态共价键的动态变化是可逆键交换机理,此类材料也被称为类玻璃体,而D–A键的动态变化则是高温分解、低温重组的机理。

图6 本征型自修复动态作用机理

Fig.6 Intrinsic self-healing dynamic action mechanism

2.2.1 类玻璃体基复合材料

类玻璃体最早由Montarnal等[65]于2011年在基于酯交换的自修复环氧树脂中提出。该类聚合物随着温度的升高,键交换速率加快,聚合物的变形能力增强,材料呈现出柔软甚至流动的状态,实现裂纹的愈合;低温时,键交换速度减慢甚至停止,材料恢复刚硬的玻璃态。最常见的类玻璃体是基于酯交换反应的酸酐或羧酸固化的环氧树脂,这类树脂通常具有优异的性能。Kamble等[61]用己二酸固化环氧树脂并加入有机强碱TBD,针对疲劳损伤,制备的自修复复合材料的修复效果接近理想。基于自由基交换反应的二硫键具有良好的动态可逆性,也可以作为高分子链间的动态交联剂。Ruiz de Luzuriaga等[66]以二硫化物固化剂制备的类玻璃体基复合材料在热压条件下5 min便能有肉眼可见的分层修复效果。此外,Taynton等[63]用对苯二甲醛和二胺以及三胺合成了一种无需催化剂的聚亚胺类玻璃体及其复合材料,该复合材料在热压下仅需60 s便可使弯曲断裂的样品恢复85%的强度。Li等[67]较为系统地阐述了此类聚合物的自修复机理。

需要注意的是,类玻璃体“加热–键交换–软化–修复”的修复机理决定了该技术难以应用到耐高温树脂及其复合材料领域。键交换温度过低会导致分子结构在高温下无法保持稳定,材料耐热性会严重下降。即使设计出高温下才能快速交换的动态共价键,过高的修复温度又是修复工作尤其是原位修复的障碍,这是难以调和的矛盾。

2.2.2 基于D–A反应的自修复复合材料

D–A键的动态作用与类玻璃体不同,化学键发生的是可控的断开与重新键合,而不是动态交换。共价键打开,交联密度下降,使得材料可变形并获得修复性能;共价键重新键合,聚合物回到交联网络状态并恢复优异的力学性能。在自修复复合材料研究中,D–A键既可用于基体及层间的改性,还可用于纤维和树脂界面的自修复。Wu等[68]用糠胺、双马来酰亚胺和环氧树脂合成了基于D–A反应的自修复环氧树脂,并制备了FRP,在150 ℃修复条件下,层间剪切强度两次修复效率高达105.8%和102.4%。Kostopoulos等[64]将自修复环氧添加到预浸料层间,得到了自修复的FRP,同样在150 ℃的热处理下,FRP疲劳寿命延长了75%。Zhang等[69]在碳纤维表面接枝了马来酰亚胺基团,然后将呋喃基团引入环氧树脂基体中,实现了纤维/树脂界面的自修复,纤维脱粘的修复效率高达82%。

目前,研究最广泛的是基于2–取代呋喃与马来酰亚胺的D–A反应,但是该体系逆反应峰值温度仅为120 ℃,即在120 ℃附近聚合物交联密度降低,材料力学性能会显著下降,限制了其在耐高温复合材料中的应用。为了解决耐热性差的问题,研究者开发了新的D–A反应体系。Heo等[70]用蒽与马来酰亚胺的D–A反应体系制备了自修复聚氨酯及其复合材料,D–A反应的逆反应温度达到250 ℃以上,且自修复效果良好。Wang等[71]提出了用共轭结构来稳定D–A加合物并提高D–A反应温度的观点,制备出了力学性能和耐热性能突出且兼具良好自修复性能和可回收性能的自修复环氧树脂及其复合材料,其D–A逆反应温度高达220 ℃以上。

与类玻璃体类似,虽然已经开发出200 ℃以上才发生逆反应的D–A体系,但如此高的逆反应温度使修复工作难以开展。需要寻找到既能满足耐高温,又能够低温修复的新技术手段。

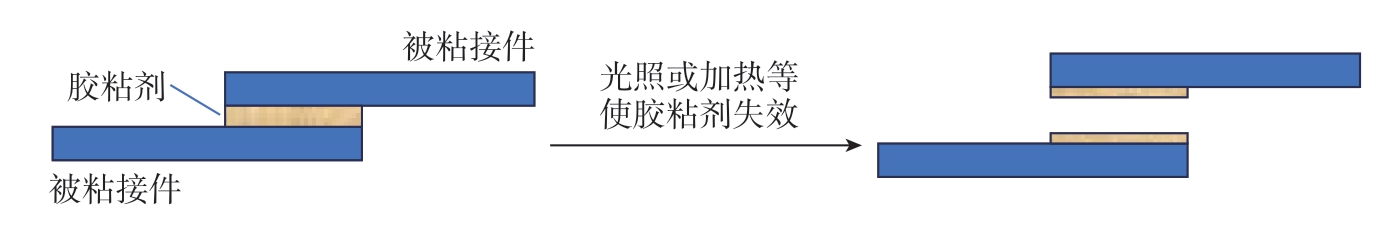

2.3 可脱粘胶粘剂

如图7所示,采用可脱粘胶粘剂能帮助复合材料胶接连接结构进行换件维修,提高结构的可修复性。实现胶粘剂的脱粘,从机理上可分为物理作用和化学作用两大类。

图7 采用可脱粘胶粘剂实现复合材料粘接结构的换件维修

Fig.7 Replacement repair of composite bonded structures with removable adhesives

物理的热膨胀是实现胶粘剂脱粘的一种简单可行的方案。在胶粘剂中加入热膨胀颗粒,这些颗粒受热膨胀可使胶接件分离。热膨胀颗粒通常是填充液态烃的塑料壳体微型胶囊。Nishiyama等[72]在环氧树脂胶粘剂中加入30%的热膨胀颗粒,粘接接头不仅表现出了较好的粘结强度,且在加热后可以轻松脱粘。

基于可逆键的新型可逆胶粘剂是新的发展方向。与本征型自修复机理类似,这类胶粘剂也是通过可逆键的打开使胶粘剂分子结构发生变化,达到脱粘的效果。目前大多本征型自修复环氧树脂、聚氨酯等具有作为可脱粘胶粘剂的潜力。Aubert等[73]基于D–A反应制备了热可逆环氧胶粘剂,该胶粘剂不仅表现出与商用胶粘剂相当的剪切强度,并且在90 ℃下胶粘剂模量降低99.9%,从而实现可脱粘功能。Cui等[74]基于二硫键开发了一种聚硫醚聚氨酯胶粘剂,在80 ℃加热时可以轻松脱粘,并具有重复粘接的功能。Sun等[75]设计了一种多重氢键超分子环氧热熔胶,粘合强度达到10.2 MPa,不仅能实现可脱粘,还可重复使用。

光致可逆胶粘剂是含有光敏基团的聚合物在光照刺激下发生化学变化,从而实现脱粘。目前光敏脱粘主要有光致异构化和光致化学键可逆两种技术路径。陈隆旋等[76]利用偶氮苯基团在紫外光照射下发生顺反异构的机理合成了光致可逆胶粘剂,通过紫外光和可见光的诱导,实现了可逆粘附和脱附过程。Chen等[77]利用香豆素光可逆[2+2]环化反应制备了脱粘性良好的可逆胶粘剂。不过,由于透光性的要求,光致可逆胶粘剂通常只能用于玻璃等透明构件的粘接。

3 结论

复合材料修复技术对于降低复合材料结构的运营成本、提高绿色发展和可持续发展水平具有重要意义。经过数十年的发展,复合材料修复技术取得显著进展,但由于材料自身难修复的特点,复合材料修复在工程应用中依然面临诸多挑战;另一方面,随着材料科学的不断发展,使得复合材料的可修复性有望得到突破。从复合材料产业的长远发展看,既要立足当下考虑传统复合材料的修复技术问题,更要放眼未来,从源头开始考虑复合材料的可修复性设计问题。

传统的复合材料修复技术已相对成熟,但是面向工程应用时还必须解决好以下几个方面的问题。(1)复合材料加工方法。尤其面向复合材料的原位修复,很多情况只能单面操作,无论是制孔还是对于穿透损伤的斜削打磨都十分困难,容易造成材料的二次损伤。(2)修复用材料体系。修复过程难以获得高温及高压成型条件,需要开发常温或中温成型,以及适用于真空压固化条件下的材料体系,保证补片的成型质量进而确保修复效果。(3)随着复合材料结构–功能一体化构件不断得到应用,结构与功能的同时修复将成为复合材料修复技术新的发展方向。

复合材料及其结构的可修复技术正处于蓬勃发展阶段,该领域走向实用化还需跨过若干技术门槛。(1)外援型自修复技术能够实现真正的“自修复”,即不经过人工干预实现修复。但是,该技术路线难以实现多次修复,尤其不适合于高温高压成型,限制了在高性能复合材料中的应用。(2)本征型自修复技术并不是真正意义上的“自修复”,其通过分子改性使得材料可以在加热加压中得到修复,从而大幅提高复合材料的可修复性。该技术目前存在的瓶颈在于材料性能与可修复性之间的矛盾,以及修复温度与材料耐热性之间的矛盾。(3)可脱粘胶粘剂使得复合材料胶接结构的换件维修成为可能,从而提高了复合材料结构的可维修性。与本征型自修复树脂类似,可脱粘胶粘剂的技术瓶颈在于胶粘剂强度与可脱粘性能之间矛盾。

复合材料修复技术着眼已发生的材料损伤,复合材料可修复性着眼材料可能发生的损伤,两项技术相互补充,共同促进复合材料技术的绿色、低碳发展。

[1] 廖圣智. 金属损伤结构复合材料原位胶接修补指南[M]. 北京: 国防工业出版社, 2017.LIAO Shengzhi. In-situ composite bonded repair guide of aircraft metallic structure with damage[M]. Beijing: National Defense Industry Press, 2017.

[2] 文思维. 硼/环氧复合材料补片修复含中心裂纹铝合金厚板研究[D]. 长沙: 国防科学技术大学, 2008.WEN Siwei. Study on repairing aluminum alloy thick plate with central crack with boron/epoxy composite patch[D]. Changsha: National University of Defense Technology, 2008.

[3] 戴京涛, 刘浩东, 赵培仲, 等. 基于声发射检测的复合材料粘接铝合金结构失效模式研究[J]. 中国胶粘剂, 2023, 32(2): 14–19, 69.DAI Jingtao, LIU Haodong, ZHAO Peizhong,et al. Study on failure mode of composite bonded aluminum alloy structure based on acoustic emission detection[J]. China Adhesives, 2023, 32(2): 14–19,69.

[4] 许明阳, 殷晨波, 李向东, 等. 复合材料补片胶接修复钢板影响参数仿真分析[J].复合材料科学与工程, 2020(7): 40–44.XU Mingyang, YIN Chenbo, LI Xiangdong,et al. Simulation analysis of influence parameters of composite patch bonded repair steel plate[J].Composites Science and Engineering, 2020(7):40–44.

[5] 杨梦粤, 李磊. 胶层脱粘对金属胶接修理后剩余强度的影响研究[J]. 工程与试验,2021, 61(1): 27–29, 50.YANG Mengyue, LI Lei. Effect of debonding on residual strength of repaired metal[J].Engineering & Test, 2021, 61(1): 27–29, 50.

[6] 汪愿, 孙运刚, 符彬, 等. 基于VARI工艺的碳纤维复合材料快速修理飞机铝合金裂纹的研究[J]. 材料导报, 2024, 38(6): 211–216.WANG Yuan, SUN Yungang, FU Bin, et al. Research on rapid repair of aircraft aluminum alloy cracks with carbon fiber composites based on VARI process[J]. Materials Reports, 2024, 38(6):211–216.

[7] 侯炳强. 补片形状对复合材料胶接贴补修补影响的预测与试验研究[J]. 复合材料科学与工程, 2020(2): 111–116, 121.HOU Bingqiang. Simulation and experiment on the effect of patch shape on adhesive repair of composite[J]. Composites Science and Engineering, 2020(2): 111–116, 121.

[8] 周喜辉, 铁瑛, 李成, 等. 补片参数对胶接修理碳纤维层合板抗冲击损伤性能的影响[J]. 振动与冲击, 2019, 38(3): 271–278.ZHOU Xihui, TIE Ying, LI Cheng, et al.Effects of patch parameters on anti-impact damage performance of adhesive repaired carbon fiber laminates[J]. Journal of Vibration and Shock,2019, 38(3): 271–278.

[9] MOHAMMADI S, YOUSEFI M,KHAZAEI M. A review on composite patch repairs and the most important parameters affecting its efficiency and durability[J]. Journal of Reinforced Plastics and Composites, 2021,40(1–2): 3–15.

[10] HU F Z, SOUTIS C. Strength prediction of patch-repaired CFRP laminates loaded in compression[J]. Composites Science and Technology, 2000, 60(7): 1103–1114.

[11] 花见涛. 复合材料薄板穿孔损伤单面贴补修复研究[D]. 长沙: 国防科技大学,2022.HUA Jiantao. Research on single-side repair of perforation damage of composite sheet[D].Changsha: National University of Defense Technology, 2022.

[12] LI S L, SUN T, LIU C, et al. A study of laser surface treatment in bonded repair of composite aircraft structures[J]. Royal Society Open Science, 2018, 5(3): 171272.

[13] NETO H N M, LEITE J V C, DE MEDEIROS J M, et al. Scoping review: Effect of surface treatments on bond strength of resin composite repair[J]. Journal of Dentistry, 2024,140: 104737.

[14] 熊玉成, 巴德玛, 李长青, 等. 表面处理对复合材料母板与维修补片粘接强度的影响[J]. 玻璃钢/复合材料, 2019(9): 100–104.XIONG Yucheng, BA Dema, LI Changqing,et al. Effect of surface treatment on bond strength of the base laminate and repair patches[J]. Fiber Reinforced Plastics/Composites, 2019(9): 100–104.

[15] AL-MANSOUR Ali, 程小全, 寇长河. 单面贴补修理后层合板的拉伸性能[J]. 复合材料学报, 2005, 22(3): 140–144.AL-MANSOUR A, CHENG Xiaoquan,KOU Changhe. Tensile behavior of composite laminates with one-side bonded repair[J]. Acta Materiae Compositae Sinica, 2005, 22(3): 140–144.

[16] SHANG X, MARQUES E A S,CARBAS R J C, et al. Fracture mechanism of adhesive single-lap joints with composite adherends under quasi-static tension[J]. Composite Structures, 2020, 251: 112639.

[17] 范鎔韬, 关志东, 黄永杰, 等. 薄层合板单面贴补修理拉伸性能研究[J]. 玻璃钢/复合材料, 2019(2): 83–90.FAN Rongtao, GUAN Zhidong, HUANG Yongjie, et al. Study on the tensile property of single side patch repair of composite laminates[J].Fiber Reinforced Plastics/Composites, 2019(2):83–90.

[18] 聂恒昌, 徐吉峰, 关志东, 等. 复合材料胶接修理层合板拉伸性能及影响参数[J].材料工程, 2017, 45(10): 124–131.NIE Hengchang, XU Jifeng, GUAN Zhidong,et al. Tensile property and influence parameters of bonded repaired composite laminates[J]. Journal of Materials Engineering, 2017, 45(10): 124–131.

[19] 刘国春, 赵平, 魏桂明, 等. 胶接修理方式对复合材料层合板拉伸性能的影响[J].工程塑料应用, 2019, 47(11): 47–53.LIU Guochun, ZHAO Ping, WEI Guiming,et al. Effects of bonding repair methods on tensile properties of composite panels[J]. Engineering Plastics Application, 2019, 47(11): 47–53.

[20] JEFFERSON ANDREW J,ARUMUGAM V. Effect of patch hybridization on the tensile behavior of patch repaired glass/epoxy composite laminates using acoustic emission monitoring[J]. International Journal of Adhesion and Adhesives, 2017, 74: 155–166.

[21] 李想, 谢宗蕻, 王绥安, 等. 阶梯形修理复合材料层合板拉伸性能研究[J]. 哈尔滨工业大学学报, 2018, 50(5): 75–82.LI Xiang, XIE Zonghong, WANG Suian, et al. Tensile performance of stepped-lap repair of composite laminates[J]. Journal of Harbin Institute of Technology, 2018, 50(5): 75–82.

[22] 刘斌, 徐绯, 季哲, 等. 改进的复合材料斜接结构胶层应力半解析法[J]. 复合材料学报, 2015, 32(2): 526–533.LIU Bin, XU Fei, JI Zhe, et al. Modified semi-analytical method for adhesive stress of scarf joints in composite structure[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 526–533.

[23] 王露晨, 陆晓华, 左洪福. 基于力学解析的复合材料胶接修理技术[J]. 兵器装备工程学报, 2020, 41(10): 178–182, 202.WANG Luchen, LU Xiaohua, ZUO Hongfu.Research on analysical model of composite laminates adhesive-bonded repairs[J]. Journal of Ordnance Equipment Engineering, 2020, 41(10):178–182, 202.

[24] 田可可. 复合材料挖补结构性能分析和实验研究[D]. 郑州: 郑州大学, 2021.TIAN Keke. Performance analysis and experimental study of composite digging and patching structure[D]. Zhengzhou: Zhengzhou University, 2021.

[25] WANG C H, GUNNION A J.Optimum shapes of scarf repairs[J]. Composites Part A: Applied Science and Manufacturing, 2009,40(9): 1407–1418.

[26] 王雪, 邱蕾蕾. 复合材料结构垂尾翼尖损伤挖补修复技术研究[J]. 机械工程师,2022(3): 104–106, 109.WANG Xue, QIU Leilei. Study on repair technology of composite structure vertical tail tip damage[J]. Mechanical Engineer, 2022(3):104–106, 109.

[27] PSARRAS S, LOUTAS T,GALANOPOULOS G, et al. Evaluating experimentally and numerically different scarfrepair methodologies of composite structures[J].International Journal of Adhesion and Adhesives,2020, 97: 102495.

[28] 张书铭, 关志东, 苏雨茹, 等. 干法/湿法挖补修理层合板力学性能的对比研究[J].材料工程, 2023, 51(10): 165–177.ZHANG Shuming, GUAN Zhidong, SU Yuru, et al. Comparison of mechanical properties of precured-patch scarf repaired and wet-layup scarf repaired laminates[J]. Journal of Materials Engineering, 2023, 51(10): 165–177.

[29] 陈淑仙, 闫登杰, 丁镇源. 加热工艺对树脂基复合材料挖补修理固化过程的影响[J]. 复合材料科学与工程, 2023(6): 44–51.CHEN Shuxian, YAN Dengjie, DING Zhenyuan. Influence of the heating process on the scarf repair curing process of resin matrix composites[J]. Composites Science and Engineering, 2023(6): 44–51.

[30] 蒋超. 复合材料修理技术的新发展[J]. 航空维修与工程, 2019(10): 22–24.JIANG Chao. The new development of composite repair technology[J]. Aviation Maintenance & Engineering, 2019(10): 22–24.

[31] CHONG H M, LIU S L,SUBRAMANIAN A S, et al. Out-of-autoclave scarf repair of interlayer toughened carbon fibre composites using double vacuum debulking of patch[J]. Composites Part A: Applied Science and Manufacturing, 2018, 107: 224–234.

[32] 乌云其其格, 张宝艳, 马连勇, 等. 一种非热压罐成型中温固化高温使用环氧预浸料研究[J]. 化工新型材料, 2021, 49(6): 121–125.WU Yunqiqige, ZHANG Baoyan, MA Lianyong, et al. Study on epoxy prepreg with medium curing and high service temperature based on OOA molding[J]. New Chemical Materials,2021, 49(6): 121–125.

[33] 周长庚, 荀国立, 王文贵, 等. 修理用低温固化复合材料(CF3031/LTC80)的工艺及性能研究[J]. 纤维复合材料, 2020, 37(2): 3–8.ZHOU Changgeng, XUN Guoli, WANG Wengui, et al. Process and performance of low temperature curing composite (CF3031/LTC80)for repair[J]. Fiber Composites, 2020, 37(2): 3–8.

[34] THUNGA M, BAUER A, OBUSEK K, et al. Injection repair of carbon fiber/bismaleimide composite panels with bisphenol E cyanate ester resin[J]. Composites Science and Technology, 2014, 100: 174–181.

[35] SLATTERY P G, MCCARTHY C T, O’HIGGINS R M. Development of a novel cyanoacrylate injection repair procedure for composites[J]. Composite Structures, 2016, 153:1–11.

[36] LAI W L, SAEEDIPOUR H, GOH K L. Mechanical properties of low-velocity impact damaged carbon fibre reinforced polymer laminates: Effects of drilling holes for resininjection repair[J]. Composite Structures, 2020,235: 111806.

[37] 蔺美杰. 复合材料叶片修补技术研究[D]. 武汉: 武汉理工大学, 2011.LIN Meijie. Study on repair technology of composite blade[D]. Wuhan: Wuhan University of Technology, 2011.

[38] KARAL M. AST composite wing program: Executive summary[M]. California: The Boeing Company, 2001.

[39] FAWCETT A, TROSTLE J, Ward S.777 empennage certification appproach[C]//11th International Conference on Composite Materials.Sydney: ICCM, 1997: 178–199.

[40] 聂恒昌, 谭日明, 郭霞, 等. 复合材料层合板机械连接修理拉伸性能[J]. 北京航空航天大学学报, 2016, 42(2): 318–327.NIE Hengchang, TAN Riming, GUO Xia,et al. Tensile performances of mechanically fastened repairs of composite laminates[J].Journal of Beijing University of Aeronautics and Astronautics, 2016, 42(2): 318–327.

[41] 张琴, 王雅娜, 杨洋, 等. 采用不同金属材料铆接修补碳纤维复合材料板的性能对比[J]. 科技导报, 2023, 41(9): 67–74.ZHANG Qin, WANG Yana, YANG Yang, et al. Tensile performance of carbon fiber reinforced composite repaired with different metal plate using riveted joints[J]. Science & Technology Review,2023, 41(9): 67–74.

[42] 王航, 李想, 谢宗蕻, 等. 含通孔损伤复材壁板螺接修理接头拉伸性能试验研究[J]. 航空制造技术, 2018, 61(20): 56–62.WANG Hang, LI Xiang, XIE Zonghong,et al. Tests on tensile strength of bolted-repaired composite joints[J]. Aeronautical Manufacturing Technology, 2018, 61(20): 56–62.

[43] WANG J, BAKER A A, BITTON D.Riveted patch repairs for helicopter tail drive shafts with battle damage[J]. The Aeronautical Journal,2014, 118(1205): 811–827.

[44] 屈孙涛, 陈普会, 钟小丹, 等. 复合材料加筋板稳定性及承载能力试验研究[J].江苏航空, 2019(1): 26–29.QU Suntao, CHEN Puhui, ZHONG Xiaodan,et al. Experimental study on stability and bearing capacity of composite stiffened plates[J]. Jiangsu Aviation, 2019(1): 26–29.

[45] 张阿盈, 陈向明, 王力立. 含离散源损伤复合材料加筋板剩余强度及其修理技术研究[J]. 工程与试验, 2018, 58(2): 16–19.ZHANG Aying, CHEN Xiangming, WANG Lili. Study on residual strength of composite stiffened panel with discrete source damage and repair technique[J]. Engineering & Test, 2018,58(2): 16–19.

[46] 张洪涛, 陈向明, 杨钧超. 复材机翼下壁板脱粘后修理方法研究及试验验证[J].工程与试验, 2022, 62(1): 23–26.ZHANG Hongtao, CHEN Xiangming,YANG Junchao. Research and experimental verification on repair method for composite wing lower wall panel after debonding[J]. Engineering& Test, 2022, 62(1): 23–26.

[47] 张星明, 蓝元沛, 徐吉峰. 复合材料加筋壁板机械连接修理设计与分析工具[J].失效分析与预防, 2019, 14(2): 79–83.ZHANG Xingming, LAN Yuanpei, XU Jifeng.Design and analysis tool for stiffened composite panel repaired by bolted joints[J]. Failure Analysis and Prevention, 2019, 14(2): 79–83.

[48] 李鹏, 黎泽金. 复合材料分层缺陷钉连修理强度恢复能力研究[J]. 飞机设计,2022, 42(2): 17–20.LI Peng, LI Zejin. Research on repairing strength of composite material layered defects and nail connection[J]. Aircraft Design, 2022, 42(2):17–20.

[49] 王遥, 曹东风, 胡海晓, 等. 单螺栓修复对含冲击损伤碳纤维/环氧树脂复合材料层合板压缩承载能力的影响[J]. 复合材料学报, 2020, 37(11): 2833–2843.WANG Yao, CAO Dongfeng, HU Haixiao,et al. Effect of single-bolt repair on compression capability of carbon/epoxy composite laminates containing impact damage[J]. Acta Materiae Compositae Sinica, 2020, 37(11): 2833–2843.

[50] HUA J T, XING S L, AN S H, et al.Stitching repair for delaminated carbon fiber/bismaleimide composite laminates[J]. Polymers,2022, 14(17): 3557.

[51] BLAISZIK B J, KRAMER S L B,OLUGEBEFOLA S C, et al. Self-healing polymers and composites[J]. Annual Review of Materials Research, 2010, 40: 179–211.

[52] KONTIZA A, SEMITEKOLOS D,MILICKOVIC T K, et al. Double cantilever beam test and micro-computed tomography as evaluation tools for self-healing of CFRPs loaded with DCPD microcapsules[J]. Composite Structures, 2022,279: 114780.

[53] VINTILA I S, BADEA T, DRAGHICI S, et al. Mechanical characterization of DCPD and ENB healing systems in glass fibre composites[J].Materiale Plastice, 2020, 57(1): 278–289.

[54] EBRAHIMNEZHAD-KHALJIRI H, ESLAMI-FARSANI R. Experimental investigation of flexural properties of glass fiber–epoxy self-healable composite structures containing capsulated epoxy healing agent and NiCl2(imidazole)4 catalyst[J]. Journal of Industrial Textiles, 2021, 51(5): 788–805.

[55] JONES A R, CINTORA A, WHITE S R, et al. Autonomic healing of carbon fiber/epoxy interfaces[J]. ACS Applied Materials &Interfaces, 2014, 6(9): 6033–6039.

[56] SUN T, SHEN X J, PENG C, et al.A novel strategy for the synthesis of self-healing capsule and its application[J]. Composites Science and Technology, 2019, 171: 13–20.

[57] WILLIAMS G J, BOND I P, TRASK R S. Compression after impact assessment of selfhealing CFRP[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(9): 1399–1406.

[58] WANG Y J, EDGELL J, GRAHAM N, et al. Self-healing of structural carbon fibres in polymer composites[J]. Cogent Engineering,2020, 7(1): 1799909.

[59] WANG H W, CAI H P, CHEN B X, et al. Research on core-shell nanofiber selfhealing composites for structural applications[J].Polymer Composites, 2021, 42(7): 3281–3292.

[60] NEISIANY R E, LEE J K Y, KHORASANI S N, et al. Towards the development of self-healing carbon/epoxy composites with improved potential provided by efficient encapsulation of healing agents in core-shell nanofibers[J]. Polymer Testing, 2017, 62: 79–87.

[61] KAMBLE M, VASHISTH A, YANG H K, et al. Reversing fatigue in carbon-fiber reinforced vitrimer composites[J]. Carbon, 2022,187: 108–114.

[62] BENAZZO F, SODANO H A.Evaluation of interfacial shear strength healing efficiency between dynamic covalent bond-based epoxy and functionalized fiberglass[J]. ACS Applied Polymer Materials, 2022, 4(4): 2925–2934.

[63] TAYNTON P, NI H G, ZHU C P, et al. Repairable woven carbon fiber composites with full recyclability enabled by malleable polyimine networks[J]. Advanced Materials, 2016, 28(15):2904–2909.

[64] KOSTOPOULOS V, KOTROTSOS A, SOUSANIS A, et al. Fatigue behaviour of openhole carbon fibre/epoxy composites containing bis-maleimide based polymer blend interleaves as self-healing agent[J]. Composites Science and Technology, 2019, 171: 86–93.

[65] MONTARNAL D, CAPELOT M,TOURNILHAC F, et al. Silica-like malleable materials from permanent organic networks[J].Science, 2011, 334(6058): 965–968.

[66] RUIZ DE LUZURIAGA A,MARTIN R, MARKAIDE N, et al. Epoxy resin with exchangeable disulfide crosslinks to obtain reprocessable, repairable and recyclable fiberreinforced thermoset composites[J]. Materials Horizons, 2016, 3(3): 241–247.

[67] LI B R, CAO P F, SAITO T, et al. Intrinsically self-healing polymers: From mechanistic insight to current challenges[J].Chemical Reviews, 2023, 123(2): 701–735.

[68] WU P, LIU L, WU Z J. Synthesis of Diels–Alder reaction-based remendable epoxy matrix and corresponding self-healing efficiency to fibrous composites[J]. Macromolecular Materials and Engineering, 2020, 305(10): 2000359.

[69] ZHANG W, DUCHET J, GÉRARD J F. Self-healable interfaces based on thermoreversible Diels–Alder reactions in carbon fiber reinforced composites[J]. Journal of Colloid and Interface Science, 2014, 430: 61–68.

[70] HEO Y, MALAKOOTI M H,SODANO H A. Self-healing polymers and composites for extreme environments[J]. Journal of Materials Chemistry A, 2016, 44(4): 17403–17411.

[71] WANG J T, CHEN D D, XING S L, et al. Highly thermal stable, stiff, and recyclable selfhealing epoxy based on Diels–Alder reaction[J].ACS Applied Polymer Materials, 2024, 6(1):466–474.

[72] NISHIYAMA Y, UTO N, SATO C, et al. Dismantlement behavior and strength of dismantlable adhesive including thermally expansive particles[J]. International Journal of Adhesion and Adhesives, 2003, 23(5): 377–382.

[73] AUBERT J H. Note: Thermally removable epoxy adhesives incorporating thermally reversible Diels–Alder adducts[J]. The Journal of Adhesion, 2003, 79(6): 609–616.

[74] CUI C H, CHEN X X, MA L, et al.Polythiourethane covalent adaptable networks for strong and reworkable adhesives and fully recyclable carbon fiber-reinforced composites[J].ACS Applied Materials & Interfaces, 2020, 12(42):47975–47983.

[75] SUN P, LI Y Q, QIN B, et al. Super strong and multi-reusable supramolecular epoxy hot melt adhesives[J]. ACS Materials Letters,2021, 3(7): 1003–1009.

[76] 陈隆旋, 公丕文, 穆家慧, 等. 光致相变型偶氮苯基共聚物的制备及在可逆胶黏剂领域的应用[J]. 高分子材料科学与工程,2023, 39(9): 144–149.CHEN Longxuan, GONG Piwen, MU Jiahui,et al. Preparation of photoconvertible phase change azo-phenyl copolymers and application in the field of reversible adhesives[J]. Polymer Materials Science & Engineering, 2023, 39(9): 144–149.

[77] CHEN Q, YANG Q, GAO P, et al.Photopolymerization of coumarin-containing reversible photoresponsive materials based on wavelength selectivity[J]. Industrial & Engineering Chemistry Research, 2019, 58(8): 2970–2975.