高端装备制造业是国家经济与国防建设的关键支柱,也是中国提升国际话语权和推动工业转型升级的核心动力与重要手段。高端装备制造业的发展不仅影响国家经济,还关系到国家在国际舞台上的地位和影响力[1]。在这一领域,军机、民航和通航等航空器的高质量发展是国家高端装备的标志,代表了国家工业制造能力和科技创新水平的综合体现。飞机维修设备中,热补仪作为高端制造业的典型代表,也具有重要的战略意义。

热补仪是一种集加热、真空和时间过程控制于一体的综合性复合材料结构胶接修理设备。基本功能包括提供树脂/胶粘剂固化所需的升温/降温速率、保温时间、理想的真空度和精确的温度/压力监控。热补仪不仅适用于飞机复合材料结构的胶接修理,还可用于金属或金属复合材料结构的胶接修理,因而在航空器复合材料维修领域应用广泛[2]。目前,国外在热补仪技术方面处于领先地位,已经开发出多种型号的先进设备,能够满足不同类型和规格飞机的维修需求。美国Heatcon、Briskheat和法国GMI等企业在热补仪的自动化和智能化方面取得了显著进展,这些企业生产的热补仪不仅具有高精度、高可靠性的特点,还能通过智能化系统实现修理过程的数据远程监控和记录,从而进一步提升修理效率和质量[3–5]。

与之相比,国内热补仪设备在技术水平和应用范围上还有一定差距。近年来我国在复合材料修理技术方面取得了一些进展,但在设备的自动化、智能化和综合性能上仍需进一步提升。目前飞机维修厂及飞机生产单位使用的热补仪设备大多依赖进口,这暴露了我国在高端装备制造技术上的短板。作为飞机复合材料修理的关键设备,掌握热补仪核心技术和设备开发经验,对提升国产热补仪产品性能,提高我国在航空器维修领域的自主能力和国际竞争力具有重要意义。本文总结了热补仪研发过程中的关键技术,梳理了国内外热补仪的发展现状,重点阐述了国产热补仪系列产品的开发和应用,以期为相关领域的研究和应用提供一些有益的建议,助力我国高端装备制造业的持续发展。

1 热补仪关键技术要求

1.1 维修适用性要求

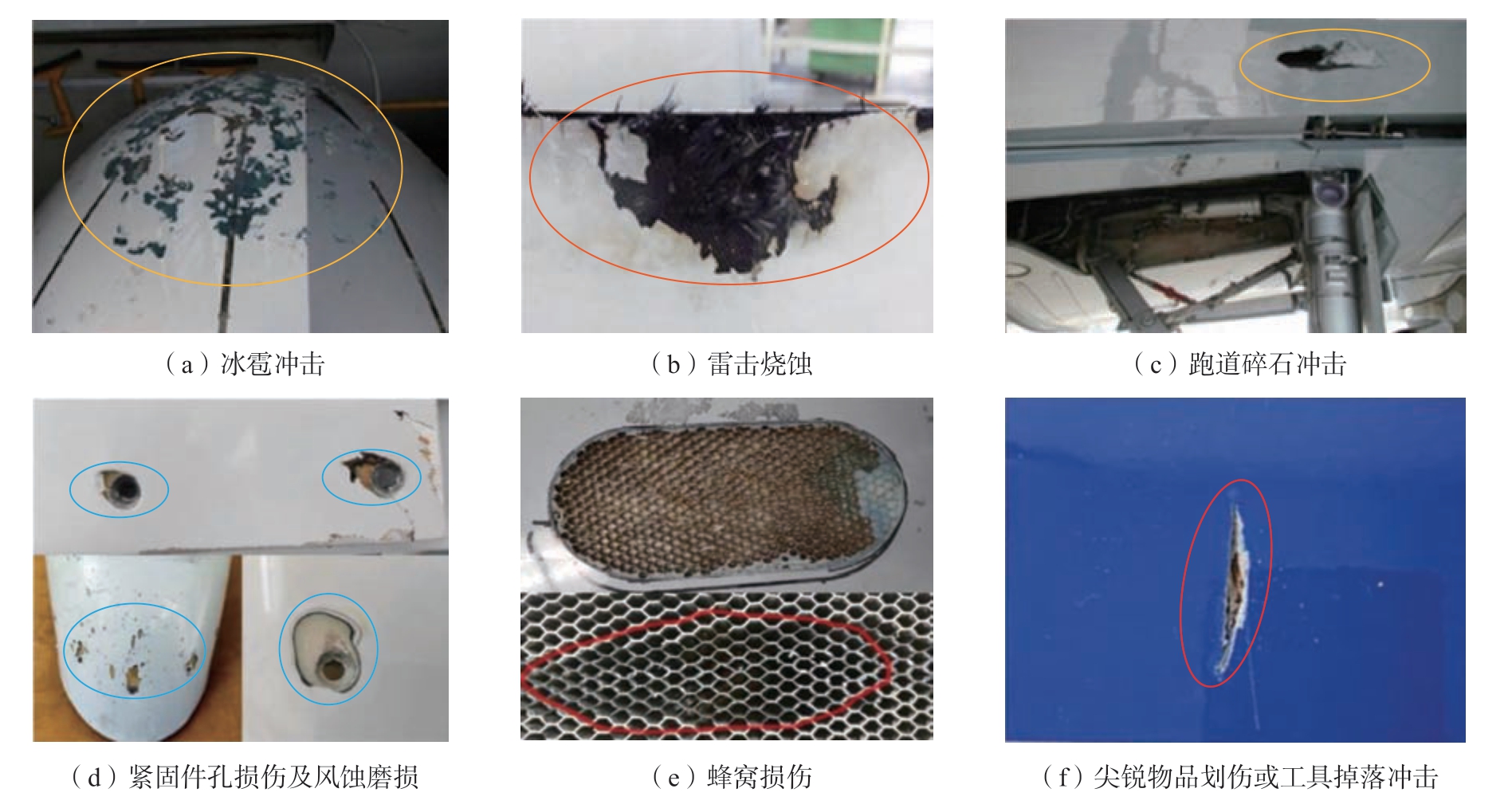

维修适用性是指热补仪在功能、兼容性、便携性和安全性等方面满足不同场景下飞机复合材料结构修理的工作需求。功能性方面,设备应满足热固性树脂基复合材料固化所需的温度 (240 ℃以内)、真空度 (–95 kPa)和精确的时间控制,具有一定的自动化功能,包括PID参数自整定、程序设置、修补参数存储、设备异常报警等功能,减少人工干预。设备应配备直观、易用的用户界面,便于操作人员设置修补参数和实时监控修理过程。飞机在服役过程中不可避免地遭受各种外部冲击事件,包括射弹、弹片等敌方火力造成的高能量冲击损伤,鸟撞等中能量冲击损伤,以及维修工具掉落、跑道碎石撞击、恶劣天气冰雹冲击等造成的低能量冲击损伤 (图1)。不同冲击类型造成的破坏位置和破坏形式各异,因此,要求热补仪设备及附属配件能够兼容飞机曲/平面、内/外部、大/小区域等各种损伤的修理。进一步地,设备需要兼容不同的加热源,包括电热毯、烤灯、热风机等外部拓展配件,以满足飞机不同损伤的修理需求。尤其在外场维修环境下,热补仪还需要体积小、质量轻,方便在机翼、机身或飞机内部放置及维修人员的取用。兼容性方面,热补仪需要适用于飞机蜂窝结构、壁板结构的除水,以及复合材料结构生产过程中缺陷或损伤的维修工作。飞机除水工作要求热补仪设备可以长时间稳定可靠地运行,波音737–800SRM51–70–04维修规则中规定,复合材料壁板件(177℃制造)除水需要3阶加热,分别为77~88 ℃保温2 h、116~127 ℃保温24 h、141~157 ℃保温4 h。生产过程中,复合材料结构会存在缺陷,生产厂家一般使用多区热补仪维修制造缺陷。相较于单区版热补仪,多区热补仪能够同时开展多个损伤区域的维修,提高了复合材料制件的维修效率。多区版热补仪包括双区、4区和6区热补仪等,传感器数量、真空接口和加热电源接口成倍增加,但体积和质量也更重、更大。国内外设备厂家将单区、双区和4区热补仪设计成便携箱式,6区以上热补仪设计成固定柜式。

图1 飞机复合材料结构典型损伤

Fig.1 Typical damage of aircraft composite structures

安全性包括操作安全性、数据安全性、环境安全性和故障保护。良好的安全设备可防止操作人员在使用过程中受到伤害,如配备安全防护罩、漏电保护开关等;数据安全性方面,应确保修理过程中修理数据不被泄露或篡改;环境安全性方面,设备应符合电磁兼容性要求和环境保护要求,减少对环境的污染和危害;设备还应该具备故障自检和保护功能,能够在发生故障时自动停机,并提供故障报警和诊断信息,便于及时维修。

1.2 温度参数要求

热补仪设备的温度参数包括温度监测精度、温度控制范围、温度控制精度、温度均匀性及温度穿透深度等。热补仪温度的探测通过控制器和热电偶温度传感器共同实现。热电偶由两种不同材质的导线构成闭环回路,通过温度探测端与冷端之间的温差产生热电动势,控制器根据热电动势与温度的函数关系读取温度值。维修中常用的热电偶有J型和K型两种,J型热电偶温度覆盖范围为–200~1200 ℃,常用温度范围是0~500 ℃;K型热电偶温度覆盖范围为–200~1300 ℃,常用温度范围是0~1000 ℃。

温度监测精度受传感器硬件探测精度和软件冷端补偿算法的影响。温度传感器芯片和冷端补偿芯片安装在控制器内,控制器长时间运行积累的热量与实际环境温度形成温度差,导致实际测量温度值发生漂移,降低了传感器的探测精度,需要利用软件的冷段补偿算法来修正温度误差。升/降温速率需根据不同修补材料的固化特性设定,如波音787的维修要求升温速率在0.05~3 ℃/min,降温速率为3 ℃/min。

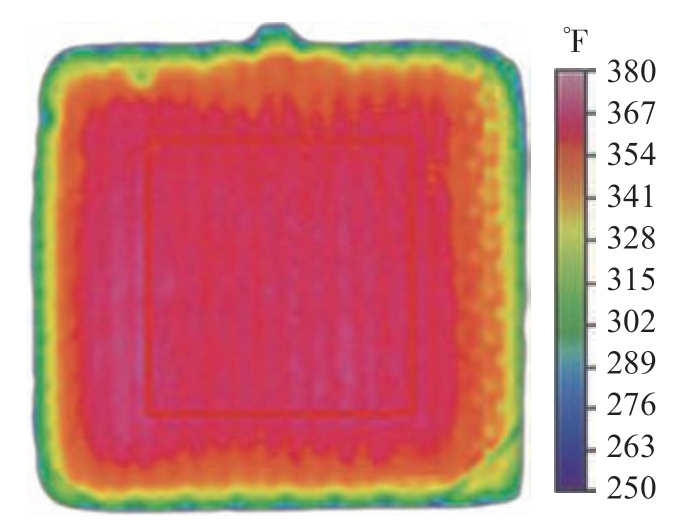

温度控制精度由控制器软件的温控算法决定,受热源、加热对象、传感器位置、传感器灵敏度和环境条件影响。常用的热源包括电热毯、红外线灯和盘管式空气加热器,这些设备将电能转换为热能并传递给加热对象。因待固化材料的类型、零件质量、零件尺寸、零件表面积,以及传热能力的不同,加热对象的受热能力也有所差异,不同位置温度传感器检测到的温度值偏差较大,导致加热对象到达目标温度后存在局部过热或过冷的问题,降低了设备的温度控制精度。温度传感器在加热对象表面放置的位置影响控制精度和修补质量,一般放置在距修补区2 cm范围内,距离较远不能正确反馈修补材料表面的温度。环境条件,包括温/湿度和空气流动速度等,影响固化过程中加热均匀性及工艺的稳定性。温度均匀性和温度穿透深度是热源本身的特性。常用的电热毯将电阻丝包裹在硅橡胶内,通过电阻丝发热传递热量。由于电阻丝的布置存在间隙,热电偶放置在电热毯的电阻丝上与放置在间隙处存在较大温差。电热毯低温 (60 ℃)使用时温差较小,约为±1 ℃;高温(180 ℃)使用时,温差可能超过±10 ℃。图2[4]展示了Heatcon电热毯热成像图,可以看出,电阻丝加热毯中心部位的温度较为均匀,而四周区域温差超过±10 ℃,因此使用Heatcon电热毯加热时,修补区要距离电热毯边缘至少5.08 cm。

图2 Heatcon 电热毯[4]

Fig.2 Heatcon electric blanket[4]

温度穿透深度指热源传递目标温度到加热对象内部的有效长度。在维修厚壁板、厚蜂窝等材料时,材料表面虽达到目标温度,但内部材料会存在一个温度梯度,尽管长时间的传热会减小温度梯度,但仍存在一个截止厚度。因此,在设备出厂前,应根据电热毯的型号和功率确定其可维修的有效厚度。

1.3 真空度要求

真空度可以降低预浸料内易挥发物质的沸点,使挥发性物质不显著增加树脂流动性,在不触发树脂快速固化反应的温度前气化,并带动气体排除。真空度也为纤维和树脂固化过程提供必要的压力,成型过程中,挥发物溶解所需压力与温度呈正相关,同一温度下,固化压强越大,制件的孔隙率越低。若压强不足以将挥发物溶解至树脂中,制件内部将会形成较多空隙,产生密集空隙缺陷[6–8],从而导致复合材料的剪切强度降低。蒋超[9]研究发现,复合材料剪切强度、弹性模量等力学性能与孔隙率有直接关系,孔隙率每增加1%,复合材料结构的层间剪切强度降低6%~10%。提高真空压力、检查并消除真空袋漏气,对材料施加高正压压力等方法可以有效降低孔隙率。

热补仪的真空度要求包括真空度大小、流量和真空传感器精度3个具体指标。波音在787SRM B787–A–51–20–02–00A–010A–A维修规则中规定整个固化过程真空度不能低于–74.5 kPa,对于特殊的BMS8–276材料,整个固化过程的真空度不能低于–88 kPa。真空流量的大小决定抽取真空袋内空气的快慢,流量大的真空泵可以弥补真空袋因密封不严导致的漏气问题。真空传感器精度分为0.2级和0.5级,数值越小,探测精度越高,产品价格也越昂贵。

1.4 控制技术要求

热补仪温度控制系统为闭环控制系统,即热电偶需要将加热对象的温度信号反馈到热补仪中。控制器实时计算探温点的预期温度和实际温度之间的误差并进行校正。校正量和校正速度通过控制算法进行调节。与任何控制系统一样,校正过少或过多都可能导致系统稳定性较差。维修时升温和保温阶段过高的温差直接影响修理材料的成型性能[10]。过高的温差可能导致修补区内部产生性能和应力梯度,从而产生热应力及固化收缩应力[11–12]。修理区较厚时,材料表面固化温差较大,造成材料表面固化速度快于内部固化速度,导致材料内部气体不能挥发出去,致使修补区内部产生密集空隙缺陷[13]。因此正确选择控制算法有助于最大限度地减少实际固化温度与设定温度的偏差。PID算法具有稳定可靠、控制精确和适用范围广等特点,被国内外热补仪设备厂家选用。通过PID算法 (图3)对功率调节器进行移向控制,实现输出端加热功率调整,进而实现温度的连续动态校正。

图3 PID控制逻辑图

Fig.3 PID control logic diagram

真空系统的控制包括固态继电器控制和PID转速调节控制。固态继电器控制根据真空度上/下限的真空设定值,通断电路电源实现电动真空泵的启停;PID转速调节控制则实时调整真空泵的转速实现真空度维持在目标值附近,而文丘里真空泵无需控制器参与控制,通常在气路中安装真空调压阀实现真空度的调节。

1.5 人机交互要求

热补仪的人机交互界面直接影响用户的使用体验。理想的交互界面应具备功能完备、操作简单、学习门槛低和系统鲁棒性好的特点。热补仪的人机交互系统硬件有工控一体机、组态屏+ PLC控制器组合、微型ARM控制板+触摸显示屏组合、微型控制器+笔记本电脑组合4种形式。软件上,交互界面可以在组态屏程序框架下开发,也可以使用C#、Lab VIEW、C++、Python、Java等语言从底层开发上位机界面。组态屏程序开发周期短、简单易用、功能齐全,在工业仪器中较为常用,是热补仪设备的首选。相比之下,采用C#、Lab VIEW、C++、Python、Java等语言开发的上位机,界面开发周期长、开发难度大,但可以实现复杂的操作逻辑和丰富的显示界面,是智能型热补仪设备研发的首选。

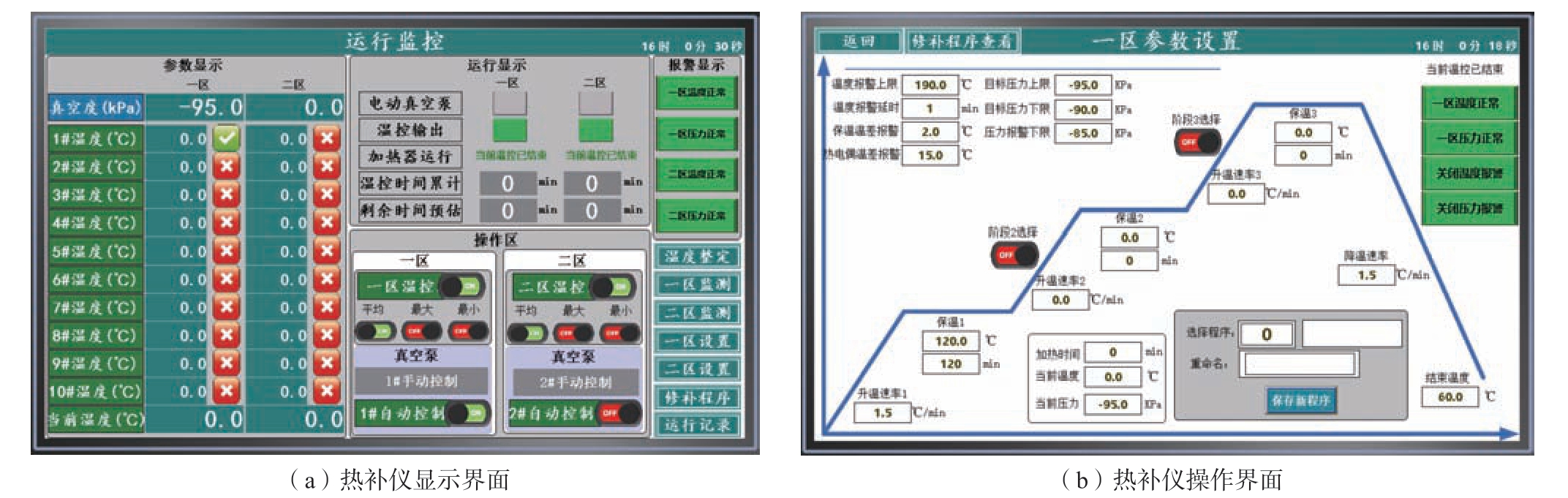

热补仪显示界面和操作界面应秉承简洁的设计理念,按照用户使用需求和操作习惯开发设计。显示界面应方便数据监控、功能快捷操作和报警信息处理。各功能界面利用曲线、框图等图像工具帮助用户更好地设置固化参数和报警参数,出现问题时可以第一时间做出必要调整,从而达到最佳的维修效果[1]。

1.6 可靠性要求

除了满足基本功能外,热补仪设备还需要具备环境适应性、电磁兼容性、可靠性和可维修性等性能,以适应各种应用场景。美国相关部门规定,修理加油机、油箱附近的复合材料及其他Ⅰ类、Ⅱ类环境中的复合材料或金属时,热补仪必须符合美国国家消防协会 (NFPA)颁布的美国国家电气规范 (NEC)中规定的Ⅰ类Ⅱ级危险环境操作要求。热补仪在恶劣环境下使用时,还需要满足MIL–STD 810F环境测试标准的耐爆性要求。20世纪90年代,美国海军为了确保设备能够高质量修理不同型号飞机的复合材料结构,颁布了P/N 1935AS100 —1规范,该规范不仅要求设备具备基本的温度控制、真空度和报警功能外,还需要满足抗跌落、抗冲击、抗电磁干扰 (EMI)、抗磁脉冲及抗腐蚀等要求[14]。按照以上要求生产的设备比商用设备更大、更重,通常质量超过30 kg。

2 国内外热补仪产品

2.1 国外热补仪

当前国外热补仪已经形成了全系列产品,产品性能不但完全满足航空复合材料行业的修补和制造需求,还扩大应用到风机、船舶等需要加热固化的各行各业中。

美国Briskheat公司是国际知名的柔性加热毯和热补仪生产制造商[3],该公司的Briskheat ACR3单/双区热补仪 (图4(a))和Briskheat ACR MiniPro热补仪 (图4(b))已经应用于世界范围内的航空公司。

图4 Briskheat 公司热补仪[3]

Fig.4 Hot bonder of Briskheat company[3]

Heatcon公司生产的热补仪可分为7类13种型号,热补仪种类、型号和细分功能在同类企业中最为齐全。包含常规型单/双区热补仪HCS9000C、内置电动真空泵型单/双区热补仪HCS9000B、智能感应型热补仪HCS9400–02、特种用途单/双区热补仪HCS9000FL、恶劣环境下使 用 热 补 仪HCS9200M–04、多 区热补仪HCS9306R和微型热补仪HCS8806 (图5[4])。其 中HCS9000和HCS9200热补仪已在Atlantis宇宙飞船和B–2战斗机上使用,美国空军 (USAF)将其指定为修理F–22战斗机的专用设备。

图5 Heatcon公司热补仪[4]

Fig.5 Hot bonder of Heatcon company[4]

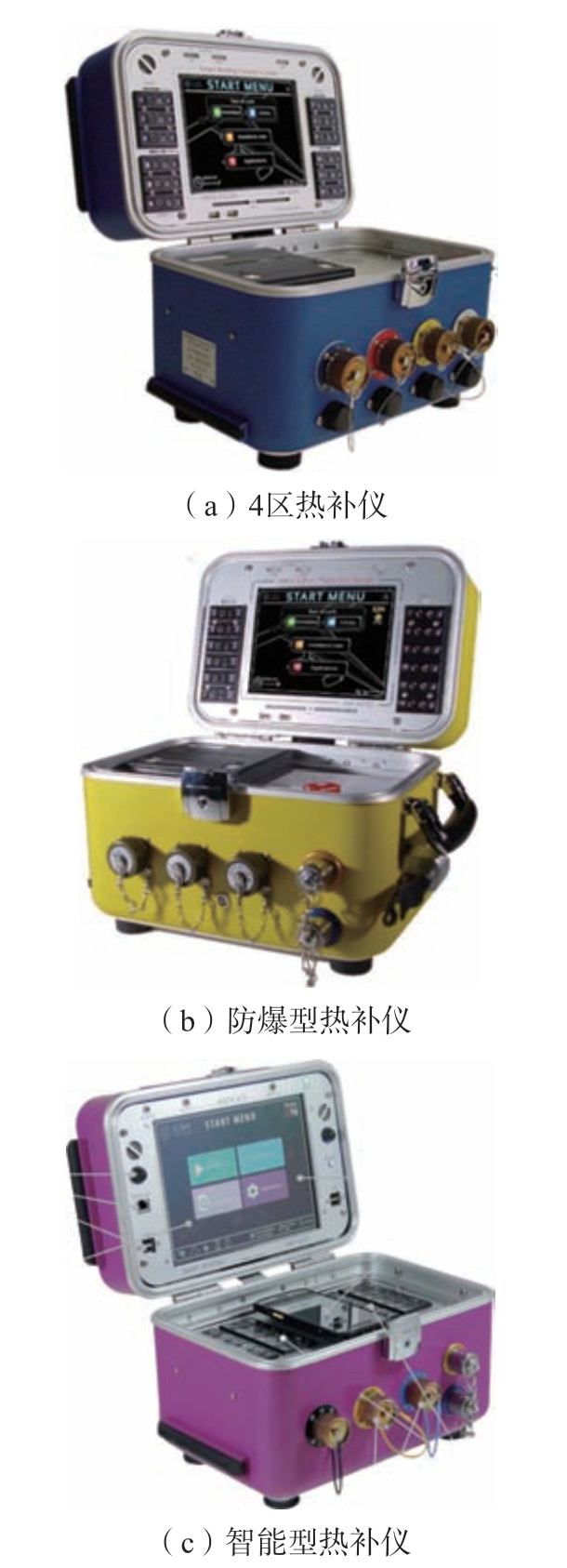

法国GMI是全球领先的复合材料维修设备制造商和供应商[5],开发的热补仪产品有单区、双区、4区和6区热补仪,按照功能可以划分为防爆型、战场抢修型、风机叶片维修型和智能型 (图6[5])。

图6 GMI公司热补仪[5]

Fig.6 Hot bonder of GMI company[5]

澳大利亚Novatech Controls公司的Novatech HBC–4300是一款6区的热补仪,最多可连接32个热电偶,设备与笔记本电脑连接实现控制[15]。澳洲皇家空军全部采用该设备修理飞机复合材料损伤结构,同时英国、瑞士和新西兰的空军也在使用该设备。美国WichiTech Industries公司拥有单区热补仪F4HB2005、双区热补仪F4HB2007、防爆型单/双区热补仪F4HB2005E/F4HB2007E及微型热补仪F4HB10000[16],其热补仪配置有声光报警器,每个区4个热电偶,最大输出30 A加热电流。法国Aeroform Composites公司拥有单区、双区和4区3类7种不同型号的热补仪[17],其中EC16V2和AHB BOX是单区热补仪,结构紧凑、质量轻,主要应用于风能、船舶和汽车等行业;AHB SZ16双区热补仪,每区有3个热电偶,最大输出16 A加热电流,设备整体4.8 kg,配置3.2英寸的触摸显示屏;AHB380Q 4区热补仪主要应用飞机雷达罩、机翼或直升机等大型复合材料结构件的维修,每区5个J型或K型热电偶,实现最大32 A电流输出,设备整机12 kg,配置一块8.4英寸的触摸全彩屏。美国ATACS Products Inc.公司的双区热补仪8024–2e,配置20通道热电偶,通过USB连接线与外置笔记本电脑通信实现设备控制[18]。英国JR Technology Limited公司的Heat A–150B–LB热补仪连接12个J型热电偶[19],最大输出30 A加热电流,存储10个维修程序,同时该公司也销售Applied Heat A–75热补仪,设备整机3.2 kg,是一款便携式外场维修设备。2020年,美 国Veelo Technologies公司相继推出了单区和16区两种热补仪维修设备[20]。印度CSIR-National Aerospace实验室发布一款双区热补仪[21],每区12个热电偶,最高加热温度230 ℃,实现了±1 ℃的控温精准度。德国的Msquare公司在销售Red300双区热补仪和RedBonderPro多区热补仪[22]。

2.2 国内热补仪

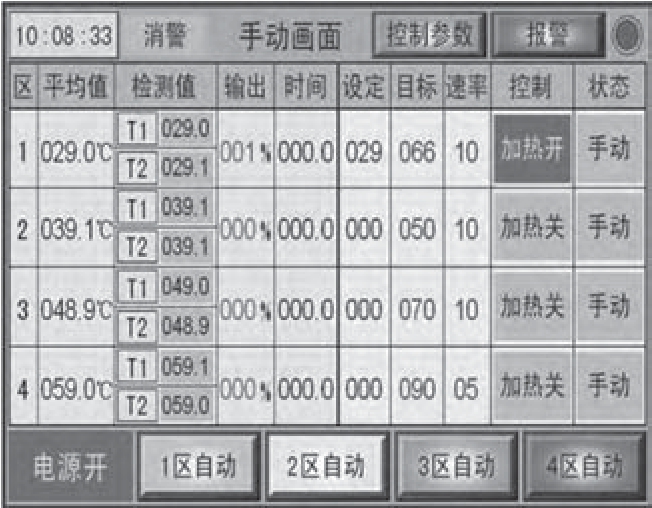

从公开文献中发现,国内高校和科研院所在2000年之后开始研制热补仪,并成功试验了数款热补仪样机。2004年空军第一研究所开发了FRBY2003–2J复合材料修理系统[23],该系统包括复合材料热修补仪、外部真空泵和复合材料修理工具3部分,分别装在3个仪器箱内。FRBY2003–2J复合材料热修补仪由FC104微型工控机作为控制器,外部连接键盘、显示屏、打印机和温度模块等器件,可按完整的修理工艺对复合材料部件进行修理,为树脂基复合材料预浸料固化提供必要的加热、真空度和时间控制。2016年海军航空工程学院针对现有飞机复合材料热补设备温度控制精度低、不能提供多区域温度控制、难以满足热补工艺需求等问题[24],设计了一种以铂电阻为感温元件,以PLC为控制器,具有较高精度的4区热修补仪 (图7);对某型飞机复合材料进行热补工作,结果表明,该仪器控温精度高、通用性强、界面友好,可有效替代以温控仪表为控制器的热补仪系统。李长青等[25]在修补复合材料层压板时提到一款CMR–1A型复合材料热补仪,但未对热补仪进行详细介绍。

图7 海军航空大学热补仪操作界面[24]

Fig.7 Hot bonder operation interface of Naval Aeronautical University[24]

3 国产热补仪系列产品开发及应用验证

3.1 单区版和双区版

2021年,中山大学航空航天学院研究团队针对复合材料低成本制造的需求,开发了第1代复合材料热压补仪。与传统热补仪相比,该热压补仪可以在维修制件上施加最大10个大气压的均匀压力,满足小批量复合材料维修补片或复合材料制件的生产需求。该设备最大加热功率7 kW,真空度– 85 kPa,可以根据使用需求开发多区独立加热单元,满足批量生产和修补需求。

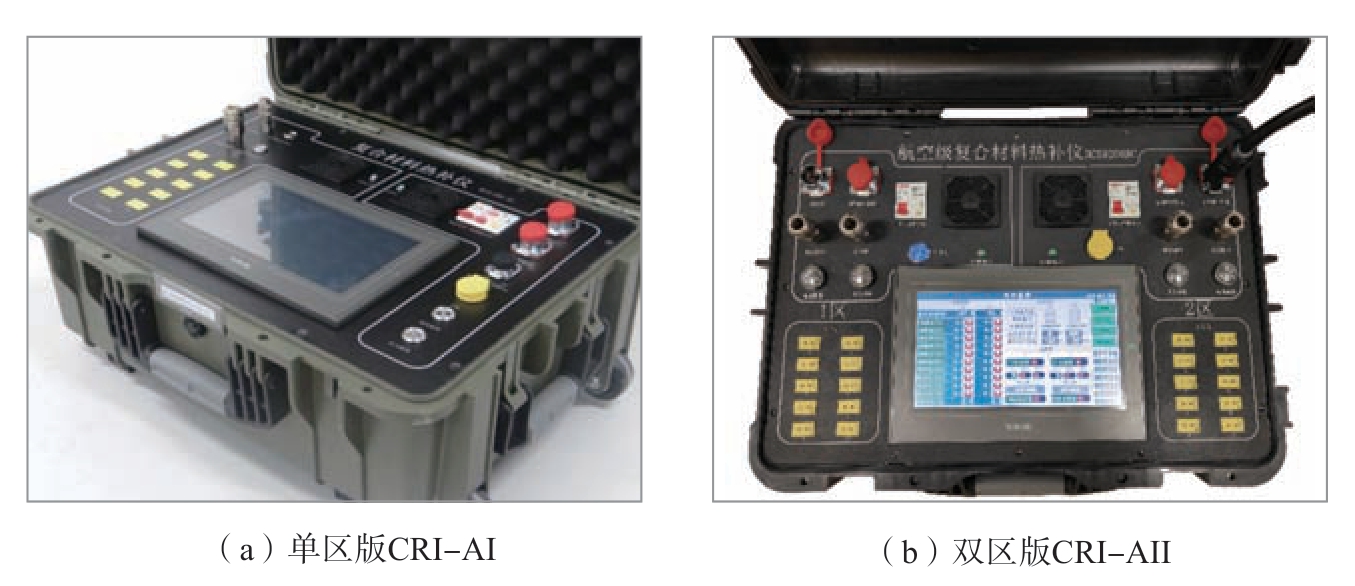

2022年,中山大学航空航天学院研究团队面向航空复合材料结构的修理开发了第2代航空级复合材料热补仪CRI–A,包含航空级复合材料热补仪单区版CRI–AI(图8(a))和航空级复合材料热补仪双区版CRI–AII(图8(b))。第2代热补仪产品性能指标达到并超过国外同类产品,且零部件全部国产化。热补仪使用10.1英寸工业液晶触摸屏,每区提供10个K型热电偶,最大输出35 A电流,最高控温760 ℃,温控精度≤1.5℃;每区均内置电动真空系统,真空度压力≥– 95 kPa,真空流量7.2 L/min。热补仪可以存储300多个修补程序,用户可以查看、调用,并一键完成所有参数设置。设备可以存储修补过程中的温度、真空度参数,记录时间超过500 h。设备在环境适应性、可靠性、可维修性和电磁兼容性等方面通过测试和考核。CRI–A系列热补仪人机交互界面 (图9)采用全中文图形化界面,主界面将修补过程中的所有温度、真空度、运行时间和报警信息全部显示,温控开关和真空开关也集成在该界面 (图9(a))。参数设置界面利用曲线框图直观地显示每段升温曲线需设置的修补参数和报警参数 (图9(b))。

图8 航空级复合材料热补仪CRI – A

Fig.8 Aerospace-grade composite hot bonder CRI – A

图9 热补仪CRI – A的显示和操作界面

Fig.9 Display and operation interface of hot bonder CRI – A

3.2 多功能版

2023年,中山大学航空航天学院研究团队将热补仪和复合材料胶接修理设计与分析系统(CARDAS)一体化集成开发了航空级复合材料热补仪多功能版 (图10(a))。该设备能够在外场环境下对特定的复合材料结构损伤开展维修方案设计,并将维修设计环节确定的设计参数和工艺参数融合,调整和设置热补仪参数,提示和指导一线维修工程技术人员开展飞机复合材料结构损伤原位修理,最大限度地降低对使用者 (往往是一线工程技术人员)的力学、数学专业技术背景和建模经验的要求,同时也最大限度地降低了结果出错的可能性,提高外场飞机复合材料结构修理的效率。

图10 航空级复合材料热补仪多功能版

Fig.10 Aerospace-grade composite hot bonder multifunctional version

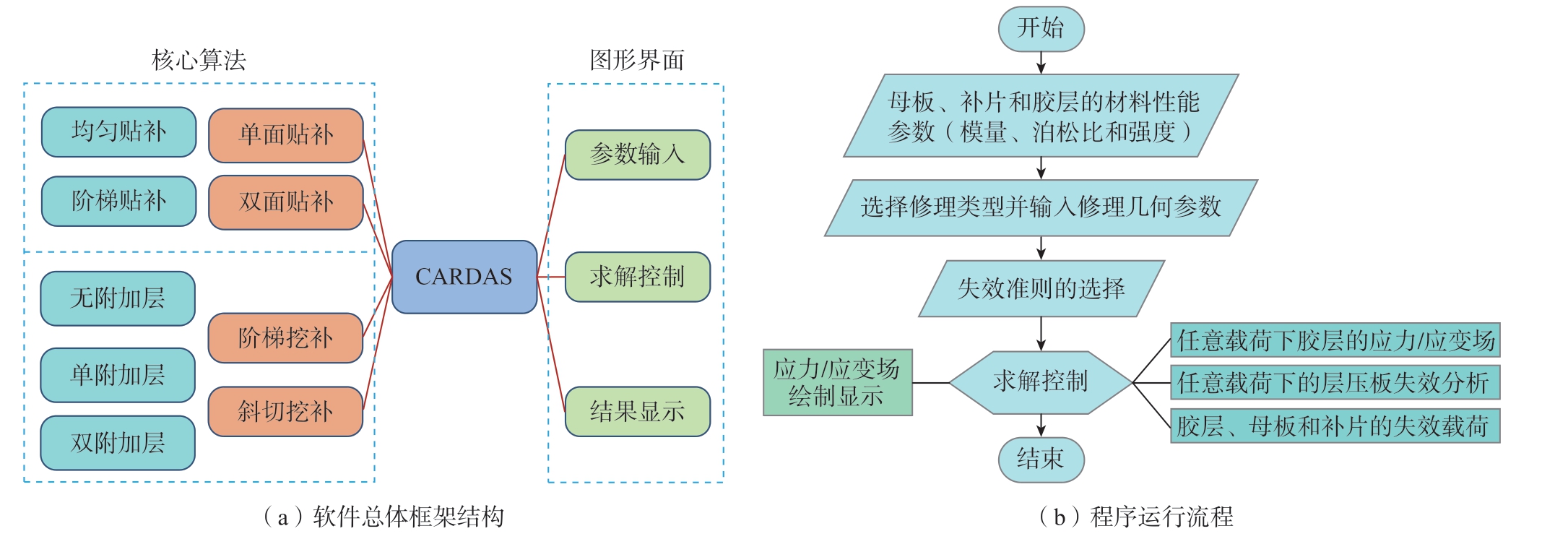

复合材料胶接修理设计与分析系统 (CARDAS)(图10(b))是基于解析模型使用Python语言开发的一款工程软件,也是国内自主开发的一款工业软件。相较于Ansys、Abaqus等商业软件,该软件基于解析模型开发,不需要建模和网格划分,对硬件系统性能要求较低,方便外场环境下维修设计使用。软件使用过程只需输入材料属性,即可完成计算。该软件集成贴补 (单面和双面)和挖补 (斜切型和阶梯型)4种类型的胶接修理[26–27]。系统由参数输入、求解控制和结果显示组成,图11展示了系统的总体框架和各模块的运行流程。

图11 软件架构结构和程序运行流程

Fig.11 Software architecture structure and program running flow

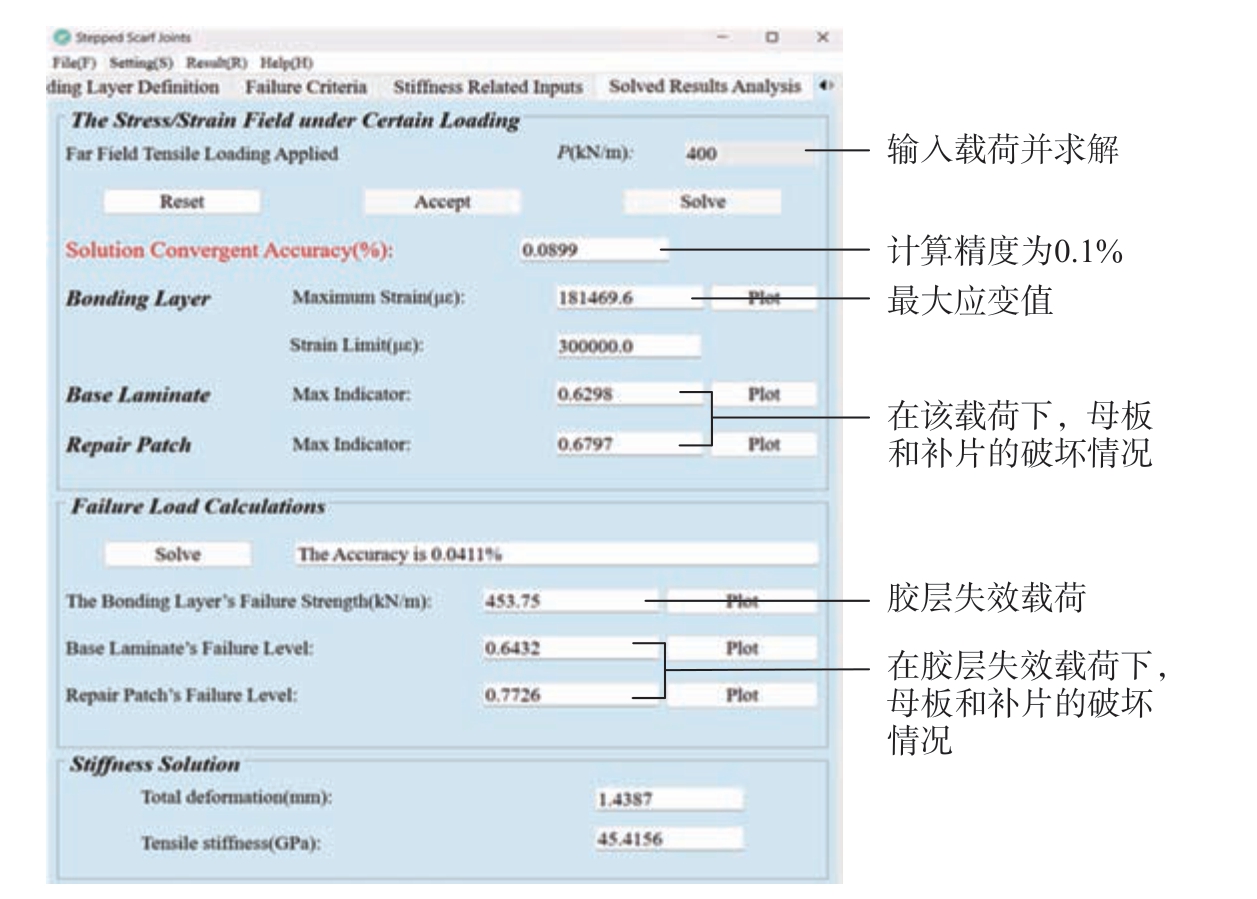

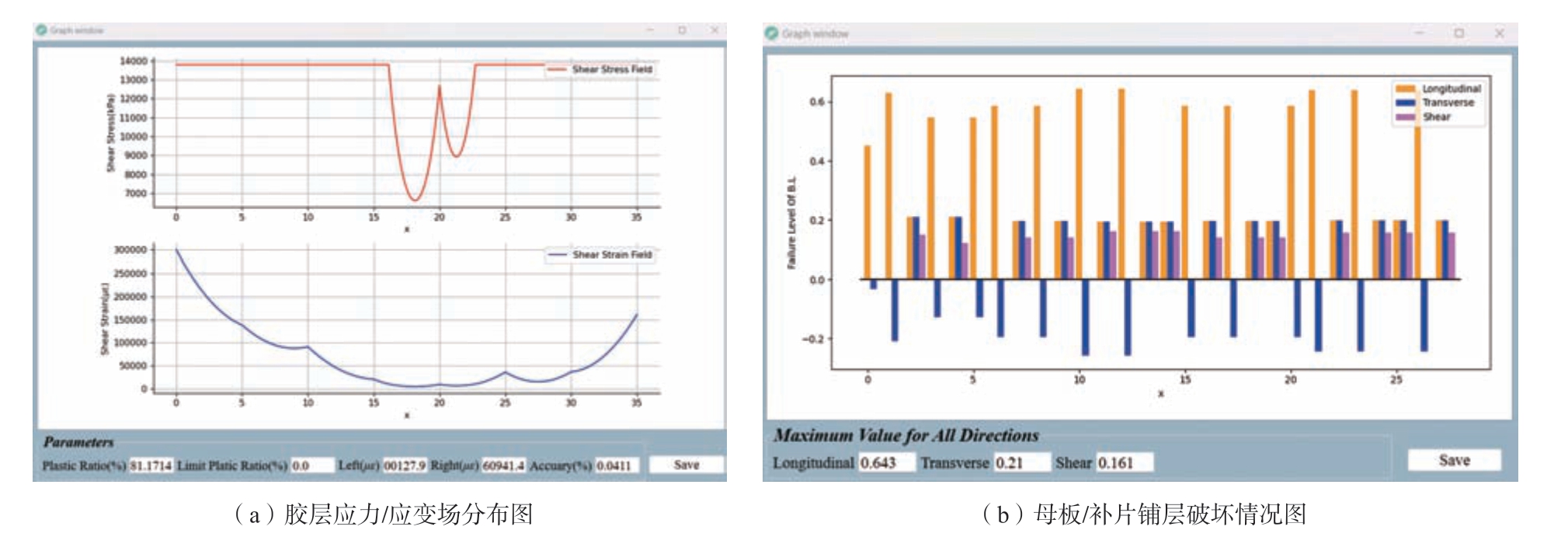

以无附加层8阶梯挖补修理的胶接接头为研究对象,在参数界面设置无附加层,设置母板、补片和胶层的材料性能及几何参数,定义胶层、母板和补片失效准则,输入接头几何参数并对输入参数复核无误后运行求解,参数复核窗口如图12所示。图13展示了输入载荷400 kN/m求解控制界面的详细信息,计算该载荷下的力学性能指标、胶层应力应变场或直接求解该结构的失效载荷。在求解界面点击Plot按钮可以查看胶层应力–应变和铺层破坏情况 (图14)。

图12 参数复核窗口

Fig.12 Review window of parameters

图13 无附加层8阶梯挖补修理胶接接头求解界面

Fig.13 No additional layer 8-step excavation repair glued joint solution interface

图14 胶层应力–应变曲线和铺层破坏情况

Fig.14 Stress–strain curve of the adhesive layer and damage to the lay-ups

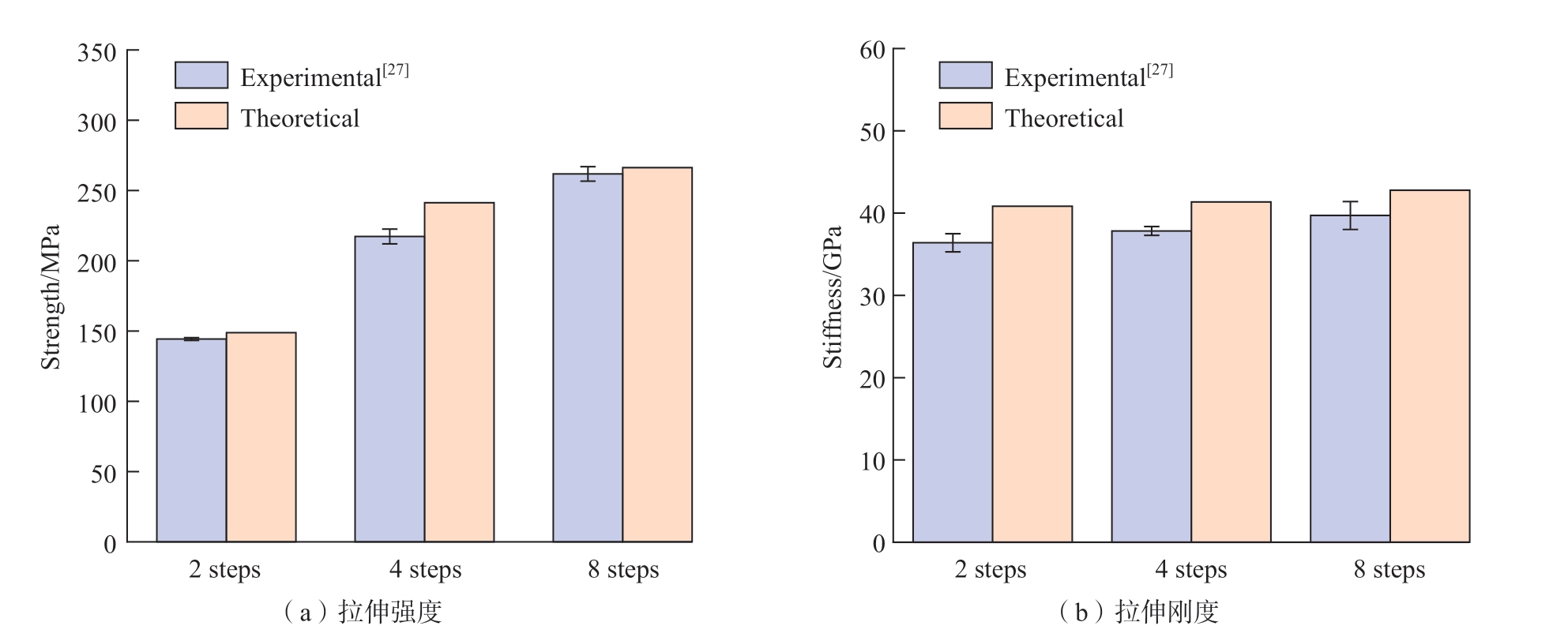

采用Wang等[27]的材料参数、试验数据与CARDAS软件系统得出的理论计算数据进行对比。图15(a)为无附加层情况下,阶梯数为2、4、8的试件拉伸强度试验值与解析模型计算理论值的对比,两者的增加趋势一致。图15(b)为无附加层情况下,阶梯数分别为2、4、8试件的拉伸刚度试验结果与理论结果对比情况。可以看出,接头的刚度随着阶梯层数的增加而增加,试验结果与理论结果的误差范围在7.18% ~ 11.07%。

图15 阶梯型挖补修理胶接接头理论值与试验值对比

Fig.15 Comparison of theoretical value and experimental value of step-type digging and repairing glued joints

3.3 性能指标对比

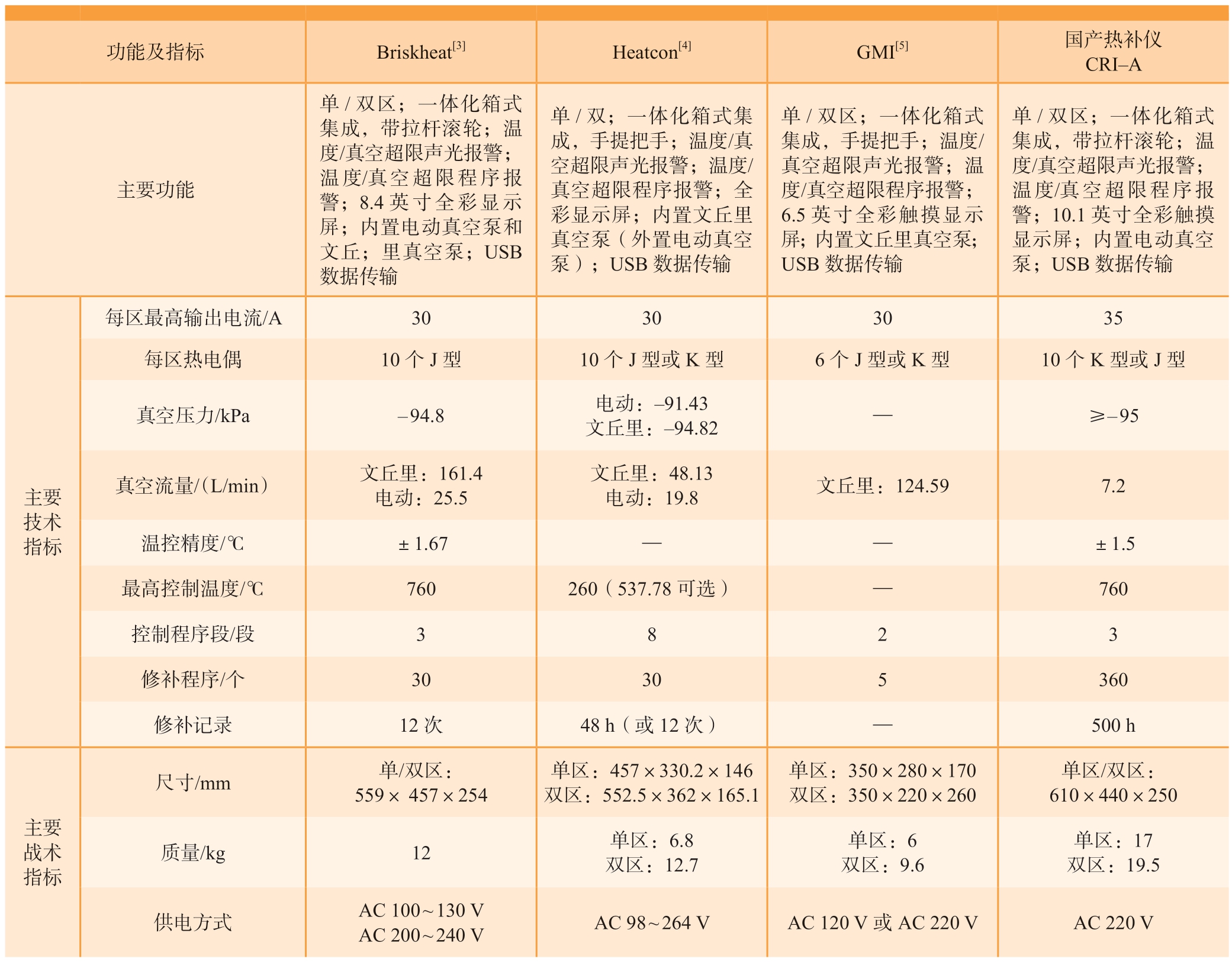

将CRI–A(CRI–AI/CRI–AII)热补仪与国外同类产品的主要功能、主要技术和战术指标进行对比,如表1所示。

表1 热补仪性能指标对比

Table 1 Comparison of performance index of hot bonders

功能及指标 Briskheat[3] Heatcon[4] GMI[5] 国产热补仪CRI–A主要功能单/双区;一体化箱式集成,带拉杆滚轮;温度/真空超限声光报警;温度/真空超限程序报警;8.4英寸全彩显示屏;内置电动真空泵和文丘;里真空泵;USB数据传输单/双;一体化箱式集成,手提把手;温度/真空超限声光报警;温度/真空超限程序报警;全彩显示屏;内置文丘里真空泵(外置电动真空泵);USB数据传输单/双区;一体化箱式集成,手提把手;温度/真空超限声光报警;温度/真空超限程序报警;6.5英寸全彩触摸显示屏;内置文丘里真空泵;USB数据传输单/双区;一体化箱式集成,带拉杆滚轮;温度/真空超限声光报警;温度/真空超限程序报警;10.1英寸全彩触摸显示屏;内置电动真空泵;USB数据传输每区最高输出电流/A 30 30 30 35每区热电偶 10个J型 10个J型或K型 6个J型或K型 10个K型或J型真空压力/kPa – 94.8 电动:–91.43文丘里:–94.82 — ≥– 95主要技术指标真空流量/(L/min) 文丘里:161.4电动:25.5文丘里:48.13电动:19.8 文丘里:124.59 7.2温控精度/℃ ±1.67 — — ±1.5最高控制温度/℃ 760 260(537.78可选) — 760控制程序段/段 3 8 2 3修补程序/个 30 30 5 360修补记录 12次 48 h(或12次) — 500 h尺寸/mm 单/双区:559× 457×254单区/双区:610×440×250质量/kg 12 单区:6.8双区:12.7单区:457×330.2×146双区:552.5×362×165.1单区:350×280×170双区:350×220×260主要战术指标单区:6双区:9.6单区:17双区:19.5供电方式 AC 100 ~ 130 V AC 200 ~ 240 V AC 98 ~ 264 V AC 120 V或AC 220 V AC 220 V

CRI–A热补仪总体性能 (便携性、集成性和功能性等)与国外热补仪基本持平,真空度和控温精度超过国外热补仪产品,但设备的尺寸和质量比国外同类产品大、重。总体来看,CRI–A热补仪可以满足航空运营维保行业和复合材料结构制造行业的工程使用需求。

3.4 应用验证

在某飞机维修厂,利用航空级复合材料热补仪单区版CRI–AI对碳纤维层合板进行了斜切挖补修理 (图16)。试验过程中,选取了受损的碳纤维层合板试样,对损伤部位进行打磨、清洁、铺贴材料、打包真空袋,并按照材料推荐的固化参数 (升温速率2 ℃/min、保温温度120 ℃、保温时间120 min、降温速率3 ℃/min、结束温度60 ℃、真空压力–97 kPa)进行加温和抽真空修理。从图16(b)中可以看出,修复后的层合板在结构完整性方面达到了预期标准。

图16 碳纤维层合板斜切挖补修理验证

Fig.16 Carbon fibre laminates diagonal cut and gouge repair validation

在某部队飞机修理厂,使用航空级复合材料热补仪单区版CRI–AI对碳纤维层合板进行阶梯挖补修理(图17)。CRI–AI热补仪采用一体化箱式滚轮设计,单人可轻松携带,开箱后插入电源、热电偶、真空插头和电热毯,修理参数可在1 min内快速设置并启动程序,也可以直接调用系统修理参数一键应用。第一次接触该设备的修理人员,经过5 min的培训便可以熟练使用。模拟维修试验不仅评估了热补仪的产品功能和性能,还检验了其在实际操作环境中的适用性。修复完成后,通过现场技术人员对修复区域进行全面检查,确认其达到了修理标准。

图17 碳纤维层合板阶梯挖补修理验证

Fig.17 Carbon fibre laminates step-dig repair validation

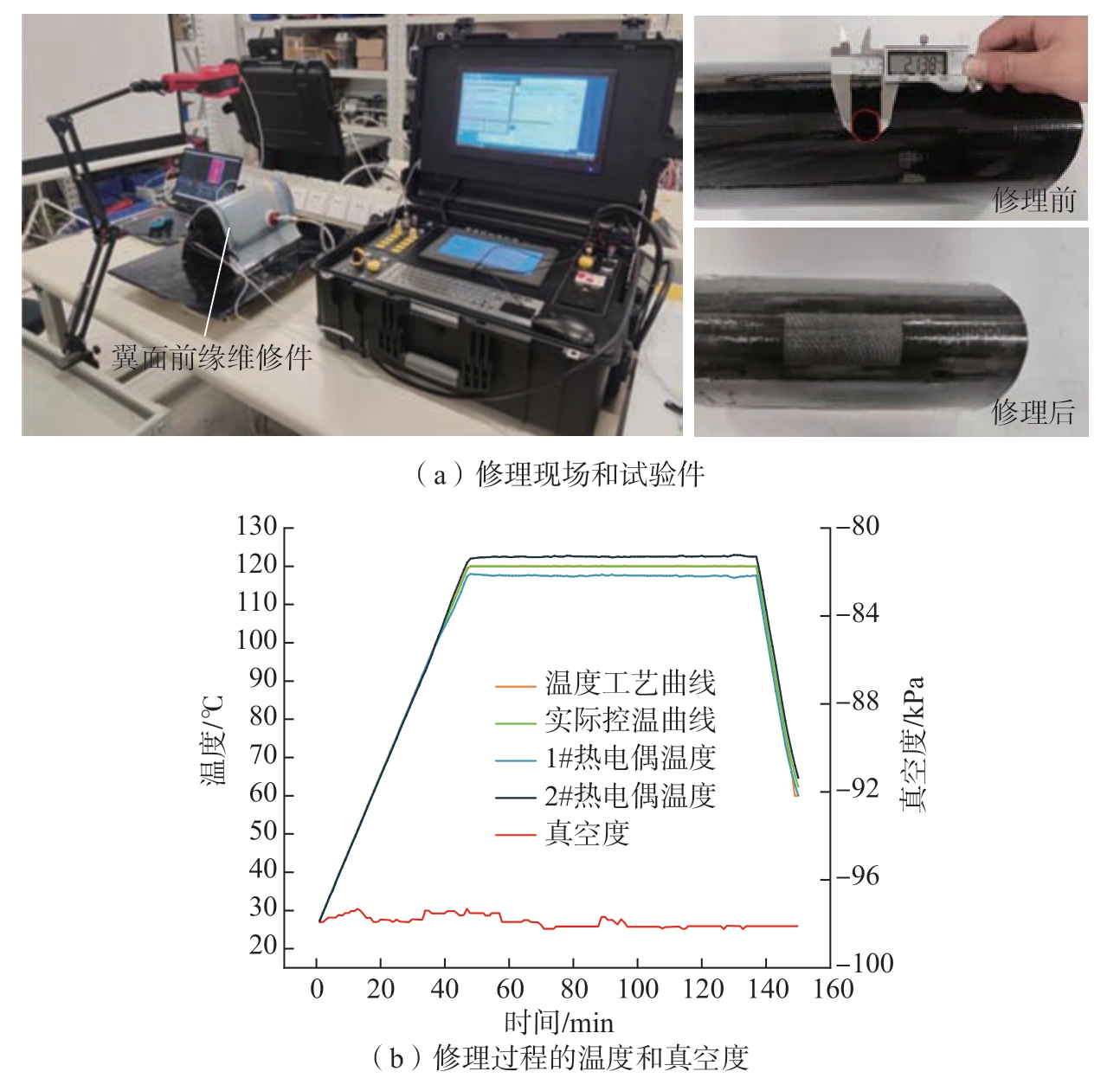

在高校实验室,研究人员利用航空级复合材料热补仪多功能版进行了复合材料翼面前缘单面贴补修理试验[28](图18(a))。集成版设备适合高校及科研院所开展科学研究,利用维修设计软件分析复合材料结构的力学性能、胶层的应力–应变,或者直接计算该结构的失效载荷,并根据分析结果开展修理试验。本次试验模拟了碳纤维飞机翼面前缘受损情况,对直径2 cm的通孔进行了单面贴补修复,采用2个热电偶的平均温度作为参考温度对修补区的碳纤维预浸料织物进行固化。试验结果显示,国产航空级复合材料热补仪能够有效修复穿透损伤,恢复材料的原有性能。修复过程中的温度和压力参数得到了精确控制 (图18(b)),验证了设备的稳定性和可靠性。

图18 复合材料翼面前缘单层修理试验[28]

Fig.18 Composites single-layer repair experiment on the wing leading edge[28]

4 结论与展望

国产航空级复合材料热补仪装备总体性能已经与国外同类热补产品基本持平,真空度和控温精度指标略高于国外热补仪,产品核心零部件已经实现国产化,核心技术自主可控,在替代国外同类设备方面展示出强大的竞争力。该设备不仅解决了热补仪设备研发中的关键技术问题,还通过实际应用验证了其各项功能和可靠性,为我国航空维修领域的自主发展提供了坚实的技术支持。未来,新一代热补仪应朝着高精度、高可靠性和小型化、智能化方向发展。在高精度方面,进一步提升温度控制的准确性和均匀性是关键,通过采用先进的温控算法和高精度温度传感器,确保修理过程中的温度精确性。高可靠性则要求设备在各种复杂环境下仍能稳定运行,这将通过优化产品器件和加强耐用性设计来实现。小型化和智能化的发展将极大地提升热补仪的便携性和操作便捷性。小型化设计不仅便于设备的携带和现场操作,还会降低设备的存储和运输成本。智能化方面,通过结合网络技术开发先进的修理设计软件,使设备具备远程传感器校准、设备故障自诊断和实时数据传输的能力,结合数字孪生技术使每台设备都能拥有一个虚拟模型,实现精确的修理档案管理和预测性维护。随着产品的不断迭代,新一代热补仪将为航空维修领域提供更加高效、可靠和便捷的解决方案,推动行业的持续发展和创新。

[1] 王昶, 何琪, 周依芳. 高端装备国产化替代应用的主要障碍与突破路径[J]. 科技导报, 2023, 41(6): 13–20.WANG Chang, HE Qi, ZHOU Yifang.Main obstacle and breakthrough path of domestic substitution and application of high-end equipment[J]. Science & Technology Review,2023, 41(6): 13–20.

[2] 王晓澎. Briskheat热补仪——复合材料修理设备[J]. 航空制造技术, 2008, 51(4):96–97.WANG Xiaopeng. Briskheat hot repair instrument—Composite material repair equipment[J]. Aeronautical Manufacturing Technology, 2008, 51(4): 96–97.

[3] BriskHeat. BriskHeat | Flexible surface heating solutions & controls—BriskHeat[EB/OL].(2024–06–21) [2024–05–19]. http://www.brisk heat.com.cn.

[4] Heatcon. Welcome to Heatcon composite systems | Since 1978[EB/OL]. (1997–04–10) [2024–05–19]. https://www.heatcon.com.

[5] GMI. About us (GMI-aero.com) [EB/OL]. (2020–09–19) [2024–05–19]. https://www.gmi-aero.com/en/company/about-us.html.

[6] 张媛媛, 陈璐璐, 张国栋, 等. 航空发动机复合材料风扇叶片成型工艺对比研究[J].新技术新工艺, 2023(5): 25–31.ZHANG Yuanyuan, CHEN Lulu, ZHANG Guodong, et al. Research on comparison of forming process of aero-engine composite fan blade[J]. New Technology & New Process,2023(5): 25–31.

[7] 汪赫男, 张佐光, 顾轶卓, 等. 环氧复合材料层板热压成型孔隙缺陷影响因素[J].复合材料学报, 2007, 24(5): 55–60.WANG Henan, ZHANG Zuoguang, GU Yizhuo, et al. Effects of different factors on the void defect in epoxy composite laminates in hot pressing process[J]. Acta Materiae Compositae Sinica, 2007, 24(5): 55–60.

[8] 张宝艳, 周正刚, 庄文波. 成型压力对5428VB/T700复合材料微观结构与性能的影响[J]. 材料工程, 2009, 37(10): 67–72.ZHANG Baoyan, ZHOU Zhenggang,ZHUANG Wenbo. Influence of pressure on the microstructure and mechanical properties of 5428VB/T700 composite[J]. Journal of Materials Engineering, 2009, 37(10): 67–72.

[9] 蒋超. 复合材料修理技术的新发展[J]. 航空维修与工程, 2019(10): 22–24.JIANG Chao. The new development of composite repair technology[J]. Aviation Maintenance & Engineering, 2019(10): 22–24.

[10] 陈俊逸. 基于复合材料修理热补仪PID算法优化[J]. 中国科技信息, 2021(14):36–38.CHEN Junyi. Optimization of PID algorithm of hot patching instrument based on composite material repair[J]. China Science and Technology Information, 2021(14): 36–38.

[11] OH J H, LEE D G. Cure cycle for thick glass/epoxy composite laminates[J]. Journal of Composite Materials, 2002, 36(1): 19–45.

[12] DAVIDSON C L, FEILZER A J.Polymerization shrinkage and polymerization shrinkage stress in polymer-based restoratives[J].Journal of Dentistry, 1997, 25(6): 435–440.

[13] 沃西源, 薛芳, 李静. 复合材料模压成型的工艺特性和影响因素分析[J]. 高科技纤维与应用, 2009, 34(6): 41–44.WO Xiyuan, XUE Fang, LI Jing. Analysis on the process properties and influencing factors of composites molding[J]. Hi-Tech Fiber and Application, 2009, 34(6): 41–44.

[14] MEHRKAM P A. Support of composite structures on naval aircraft[C]//The Second Joint NASA/FAA/DoD Conference on Aging Aircraft. New York: 1999: 81–88.

[15] Novatech Controls. Novatech product range | Novatech controls[EB/OL]. (2011–02–16)[2024–05–19]. https://www.novatech.com.au/products/#Hot-Bonding-Controller.

[16] WichiTech Industries. Composite repair systems: WichiTech industries, Inc.[EB/OL]. (2001–02–24) [2024–05–19]. https://www.wichitech.com.

[17] AEROFORM Composites.AEROFORM composites—Aeronautics curing solutions (aeroform-composites.com)[EB/OL].(2018–11–17) [2024–05–19]. https://www.aeroform-composites.com/en/home.

[18] ATACS Products Inc. Home Atacs Products Inc. [EB/OL]. (2020–03–20) [2024–05–19]. https://www.atacs.com.

[19] JR TECHNOLOGY LIMITED.Home—JR technology—Composite test and repair specialists and production engineers[EB/OL]. (2001–07–25) [2024–05–19]. http://www.jrtech.co.uk.

[20] Veelo Technologies. VeeloHEAT Blanket—Veelo technologies[EB/OL]. (2020–09–18) [2024–05–19]. https://www.veelotech.com/veelo-heat-blanket.

[21] KAMALAKANNAN G, RAO M S, CHANDRA K, et al. Advanced hot bonding system for repair of aerospace structures[J]. CIRP Annals, 2008, 57(1): 395–398.

[22] Red Bonder Pro. RedBonderPromsquare[EB/OL]. (2021–11–26) [2024–05–19].https://www.msquare.de/redbonderpro-2.

[23] 张移山, 华庆祥, 葛雪峰. 具有可视化操作界面的便携式复合材料修理系统[J].航空维修与工程, 2004(3): 17–20.ZHANG Yishan, HUA Qingxiang, GE Xuefeng. Portable composite repair systems with visual operating interface[J]. Aviation Maintenance& Engineering, 2004(3): 17–20.

[24] 于春风, 于守淼, 姚银虎, 等. 基于PLC的飞机复合材料热补仪的研制[J]. 自动化技术与应用, 2016, 35(6): 80–82, 115.YU Chunfeng, YU Shoumiao, YAO Yinhu,et al. Development of the aircraft composite material heat repair instrument based on PLC[J].Techniques of Automation and Applications, 2016,35(6): 80–82, 115.

[25] 李长青, 林琳, 宋巍, 等. 断裂复合材料层压板贴片快速修复工艺研究[J]. 装甲兵工程学院学报, 2010, 24(6): 76–80.LI Changqing, LIN Lin, SONG Wei, et al. Research on technique of express repair the fractured composite laminates with the composite patches[J]. Journal of Academy of Armored Force Engineering, 2010, 24(6): 76–80.

[26] 谢宗蕻, 王绥安, 李想. 复合材料织物层合板挖补修理软件实现与试验验证[J].复合材料学报, 2017, 34(7): 1451–1461.XIE Zonghong, WANG Suian, LI Xiang.Composite fabric laminate scarf repair analysis:Software development and experimental validation[J]. Acta Materiae Compositae Sinica,2017, 34(7): 1451–1461.

[27] WANG S A, XIE Z H, LI X. On adhesively bonded stepped-scarf joint: An analytical model and its validation[J]. Mechanics of Advanced Materials and Structures, 2021, 28(9):938–951.

[28] LI M, TANG C, BIAN X Z, et al.Development and validation of a flexible fiber graphene laminated heater for composite adhesive repair[J]. Advances in Engineering Technology Research, 2023, 9(1): 151.