碳纤维增强复合材料 (Carbon fiber reinforced polymer,CFRP)是一种高性能的复合材料,具有高强度、低质量、耐腐蚀等优点,被广泛应用于航空航天、汽车、医疗器械、建筑材料等领域[1–3]。CFRP复合材料在外来冲击载荷等因素的影响下,易产生分层损伤和基体开裂,难以发现和修复,导致其力学性能和结构完整性出现严重下降或直接失效,形成重大安全隐患[4–6]。

为了解决CFRP复合材料易产生分层受损的问题,近几年国内外学者针对CFRP复合材料层间增韧和修复领域展开了诸多研究[7–8]。传统修复方法有机械连接修补[9]、胶接修补[10]、树脂注射修补[11]等,但这些方法容易对CFRP复合材料自身造成损伤,降低其力学性能,同时也影响其零部件的功能性。因此,随着技术的发展,自修复方法被逐渐研究出来。目前,主流的自修复方法有中空增强纤维法[12]、微型胶囊法[13]、添加热塑性材料法[14]等,其中添加热塑性材料法因不需要添加额外的催化剂,且可重复利用、高韧性、长有效期等特点[15]逐渐得到应用。聚乙烯–甲基丙烯酸 (Poly ethylene-co-meth acrylic acid,EMAA)是一种常用的自修复热塑性材料,因其较高的韧性、良好的流动性及热响应性,被应用于CFRP复合材料层间增韧和损伤修复领域[16]。

为了探明EMAA对CFRP复合材料层间韧性和修复性能的影响,国内外许多学者进行了相关研究。文立伟等[17]针对传统复合材料层合板层间强度低、易产生分层损伤等特点,采用缝合工艺提高复合材料的层间韧性,通过双悬臂梁 (Double cantilever beam,DCB)试 验,研 究EMAA缝合密度对CFRP复合材料Ⅰ型层间断裂韧性GIC的影响,结果表明,缝合密度增大,试件的层间断裂韧性GIC也会增大。Wang等[18]在CFRP复合材料不同层之间放置矩形贴片,并进行DCB和短梁剪切试验,发现添加EMAA能够提高CFRP复合材料层间断裂韧性,但会降低层间剪切强度。Pingkarawat等[19]研究了静态载荷下EMAA对CFRP复合材料分层损伤的修复作用,结果表明,EMAA能够完全恢复CFRP复合材料层间断裂韧性,且可以在多个修复周期保持高愈合效率。Varley等[20]研究了EMAA在碳纤维环氧树脂增强复合材料中的愈合效果,结果表明,层合板I型断裂韧性可以被修复,且修复效率随着EMAA浓度的增加而增加。Meure等[21]发现EMAA能够修补环氧树脂基复合材料,提高其层间断裂韧性,并研究了EMAA在环氧树脂中的修复效率与自修复机理。申艳娇等[22]将EMAA缝线沿CFRP复合材料厚度方向进行缝合和平面方向编入,并制作成DCB试件,试验结果表明,添加EMAA自修复网络的层合板层间断裂韧性提高了116%。

为了探究如何令EMAA发挥出更优异的增韧和自修复性能,本文将EMAA制成直径1.2 mm和50~75 μm的细丝,分别以缝合和铺层的形式添加到CFRP复合材料,制作出不同缝线间距和不同铺层密度的DCB试件,完成DCB试验。通过载荷–张口位移曲线和Ⅰ型层间断裂韧性GIC –有效裂纹长度曲线来分析EMAA添加形式 (含量)对CFRP复合材料层间韧性的影响,同时基于内聚力模型完成与DCB试验对应的有限元仿真,并将所得试验结果与数值模拟结果进行对比,验证数值模拟的准确性。

1 试验材料及测试方法

1.1 材料准备

用于制造CFRP复合材料的原材料选用T300碳纤维平纹机织预浸料,威海光威复合材料股份有限公司生产;EMAA选用Nucrel®960(美国杜邦公司,密度0.940 g/cm3、软化温度67 ℃、熔融温度92 ℃)。采用TSE–20同向双螺杆挤出机对EMAA颗粒进行二次加工。首先对挤出机进行调试,保证EMAA颗粒顺利熔融,然后在挤出机出口处将熔融态的EMAA以线状穿过冷却池冷却,并将其一端固定在牵引机上,通过调节牵引机转速得到直径1.2 mm和50~75 μm的EMAA细丝。EMAA细丝直径与牵引机转速换算方式如下。

式中,d1为EMAA细丝直径;d2为挤出机出口处于熔融态的EMAA细丝直径,取4 mm;v为挤出机出口熔融态EMAA的产出速度,取600 mm/min;d为牵引机滚筒直径,取500 mm;n为牵引机转速,r/min。

1.2 试件制备

试件由12层碳纤维平纹机织预浸料构成,每层厚度0.25 mm,均由经向纤维和纬向纤维交叉编织而成,平面铺层尺寸为200 mm×20 mm,两种直径的EMAA细丝分别以缝合和铺层的形式添加到CFRP复合材料。由于DCB试验测试Ⅰ型层间断裂韧性时,试件因受剪切变形影响较大导致计算出的断裂能GIC不准确,所以需要提前设置预裂纹以确保试验的准确性。因此在制作试件时,会预先在中间界面铺设一层Teflon薄膜以形成预裂纹,进而减小剪切变形对结果的影响,本试验中预裂纹长度取55 mm。

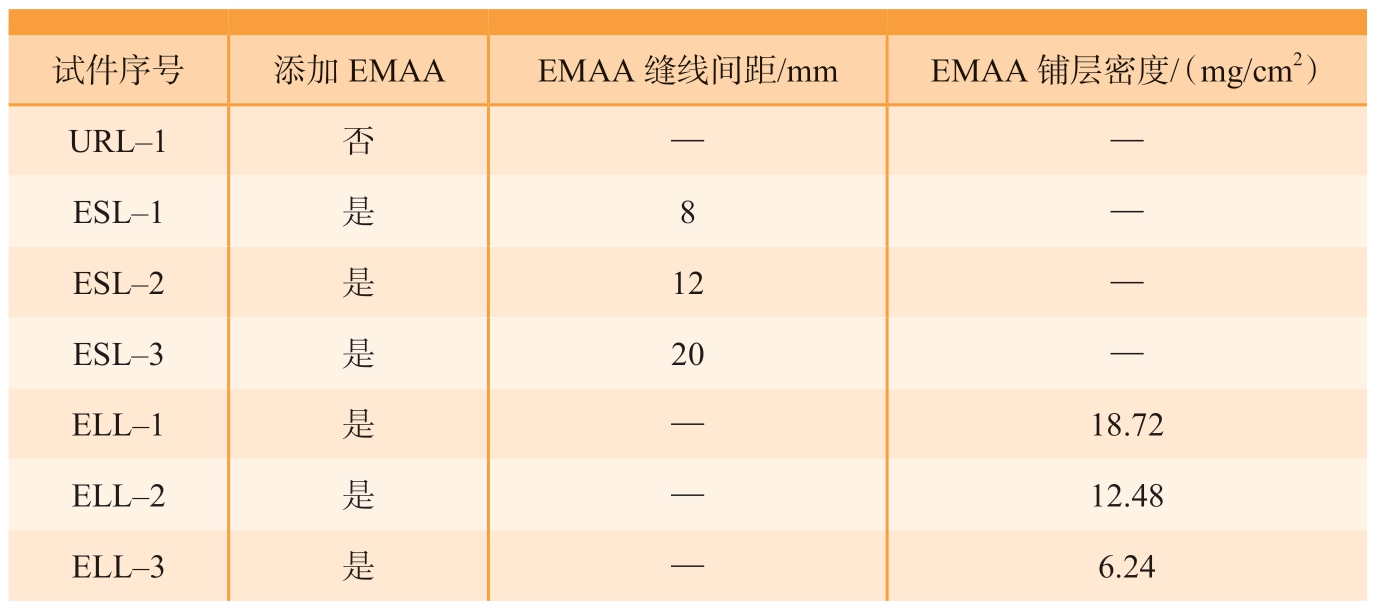

完成层合板初步制备后,选用QMC–100模压机 (东莞市桥连机械有限公司)并采用分段加热加压的方式对预制件进行固化。出模后等待模具冷却至室温取出试件,并做好分类标记。试件分为3类: (1) 无EMAA添加试件 (Unreinforced laminate,URL); (2)EMAA缝线 缝 合 试件(EMAA stitched laminate,ESL),采用直径1.2 mm的EMAA细丝对中间8层预浸料进行缝合; (3)EMAA细丝铺层试件 (EMAA lay-up laminate,ELL),在第6和第7层预浸料之间铺设直径为50~75 μm的EMAA细丝。试件EMAA添加参数及添加形式见表1,其中ESL和ELL两类试件按照序列号一一对应,确保对应试件中EMAA含量相同。试件加工完成后,使用型号为LJM–170的胶膜在预裂纹端上下表面与铝片、铰链进行粘结。

表1 试件种类

Table 1 Specimen types

试件序号 添加EMAA EMAA缝线间距/mm EMAA铺层密度/(mg/cm2)URL–1 否 — —ESL–1 是 8 —ESL–2 是 12 —ESL–3 是 20 —ELL–1 是 — 18.72 ELL–2 是 — 12.48 ELL–3 是 — 6.24

1.3 DCB试验

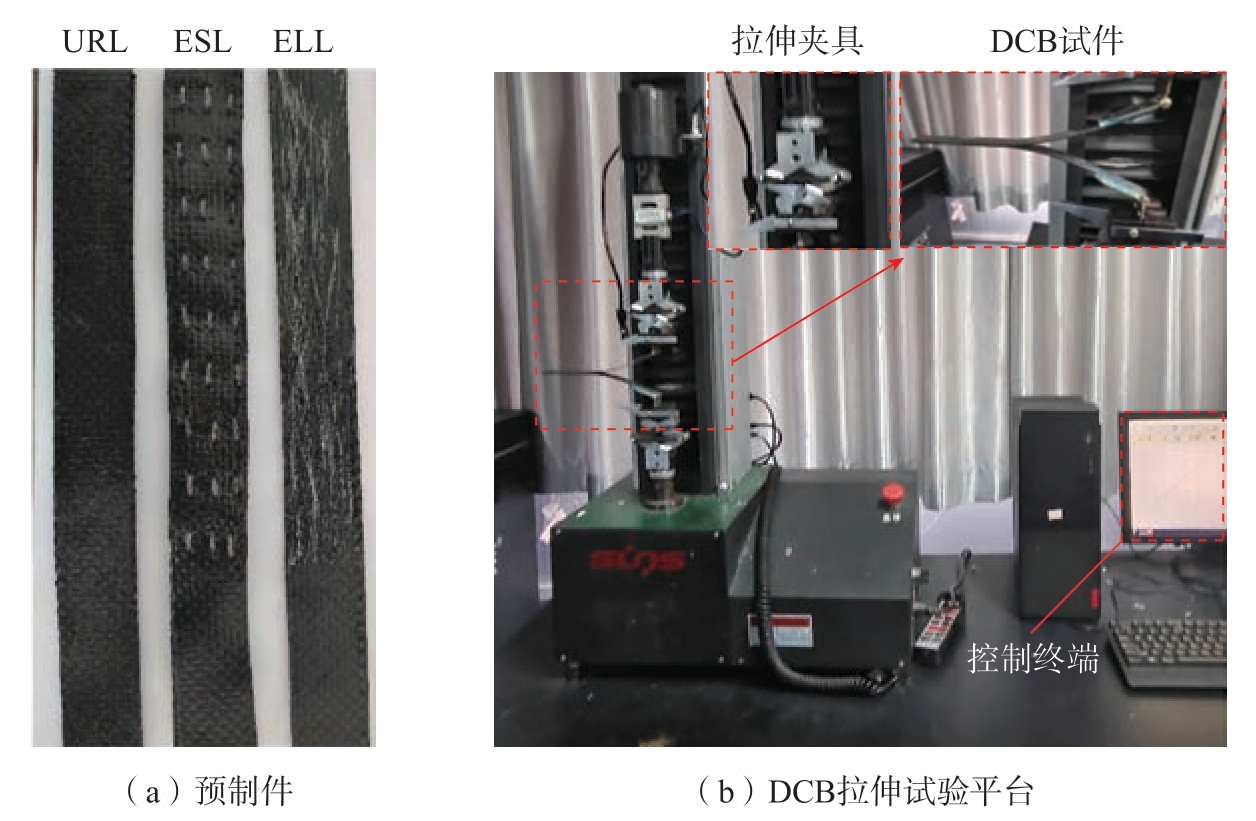

如图1所示,选用WDW–300的万能拉伸试验机对制备的复合材料层合板进行Ⅰ型层间断裂韧性测试。由于层间断裂韧性可看作在特定应变能释放率条件下材料对裂纹扩展的抵抗能力,即在特定测试条件下,层间断裂韧性在数值上等于应变能释放率,因此直接测量层间断裂韧性需通过标准的断裂韧性试验。本研究采用DCB试验,根据ASTM–D5528—01标准[23],对URL、ESL、ELL 3种试件进行DCB试验。在试件的端部以2 mm/min的速度进行加载,从预裂纹尖端开始每5 mm做一个标记,直至裂纹长度达到80 mm,并且在每一个标记位置记录其对应的张口位移、拉伸载荷及有效裂纹长度。基于试验得到的数据,按照修正梁理论完成CFRP复合材料Ⅰ型层间断裂韧性GIC的计算 (式 (2))[24],并绘制Ⅰ型层间断裂韧性GIC –有效裂纹长度曲线。

图1 预制件及DCB拉伸试验平台

Fig.1 Prefabricated components and DCB tensile test platform

式中,GIC为Ⅰ型层间断裂韧性 (应变能释放率),kJ/m2;P为拉伸载荷;δ为裂纹张口位移;b为DCB层合板试件的宽度;a为有效分层裂纹长度,即预裂纹与试验产生裂纹长度之和;Δl是一个修正因子,用于考虑分层裂纹尖端的垂直位移和旋转效应,该修正因子根据初始裂纹长度确定,由于本试验中设置了55 mm的预裂纹,极大程度上避免了剪切变形的干扰,所以Δl取0[25]。

在完成DCB拉伸试验后,将ESL、ELL试件置于150 ℃、20 kgf/cm2条件下加热30 min,使EMAA熔化流动达到修复分层损伤的目的,随后再次对试件进行DCB试验,与修复前保持相同的加载条件。

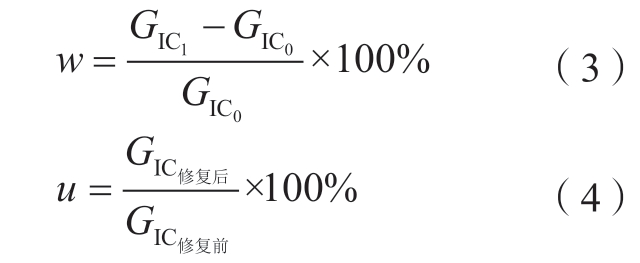

为了分析EMAA添加形式 (含量)对CFRP复合材料层间韧性的影响,将载荷–张口位移、Ⅰ型层间断裂韧性GIC、层间增韧率w、层间韧性修复率u作为CFRP复合材料层间韧性的表征参数,其中层间增韧率w、层间韧性修复率u计算方式为

式中,GIC1为ESL、ELL试件的层间断裂韧性;GIC0为URL试件的Ⅰ型层间断裂韧性;GIC修复前、GIC修复后为同一试件修复前后的Ⅰ型层间断裂韧性。

2 DCB有限元仿真

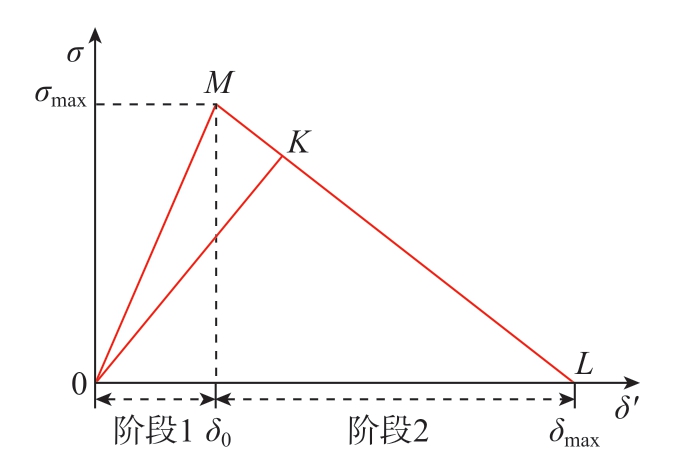

2.1 层间本构模型

有限元仿真模型中采用Cohesive单元模拟CFRP复合材料拉伸过程中的分层损伤,并以双线性本构模型作为损伤判定准则,如图2所示。Cohesive单元分层失效分为两个阶段:当0 < δ′ < δ0时,Cohesive单元处于线弹性阶段 (阶段1),即层间未发生损伤;当δ0 < δ′ < δmax时,Cohesive单元进入刚度退化阶段,直至单元彻底失效 (阶段2)。

图2 Cohesive单元的双线性本构模型

Fig.2 Bilinear constitutive model of Cohesive element

注:δ′表示形变量;σ表示应力;σmax表示Cohesive单元进入退化前所能承受的最大应力值;δ0表示Cohesive单元由线弹性阶段转到刚度退化阶段的节点;δmax表示Cohesive完全失效时的形变量。M、K、L分别表示3个状态,M为Cohesive单元处于线弹性阶段的极限状态;K表示Cohesive单元处于刚度退化状态;L表示Cohesive单元完全失效。

Cohesive单元采用二次名义应力准则来确定初始损伤[24],即

式中,σn、σs、σt分别为拉伸过程中,Cohesive单元实际受到的法向应力和两个切向应力;N和S、T分别为Cohesive单元的法向和两个切向强度。

损伤演化规律采用基于能量释放率的B–K准则[24],即

式中,![]() 表示Cohesive单元法向开裂所需的断裂能;

表示Cohesive单元法向开裂所需的断裂能;![]() 表示Cohesive单元切向开裂所需的断裂能;Gc为Cohesive单元开裂所需的总断裂能;η为描述裂纹扩展行为的常数,η = 1.45[26]。

表示Cohesive单元切向开裂所需的断裂能;Gc为Cohesive单元开裂所需的总断裂能;η为描述裂纹扩展行为的常数,η = 1.45[26]。

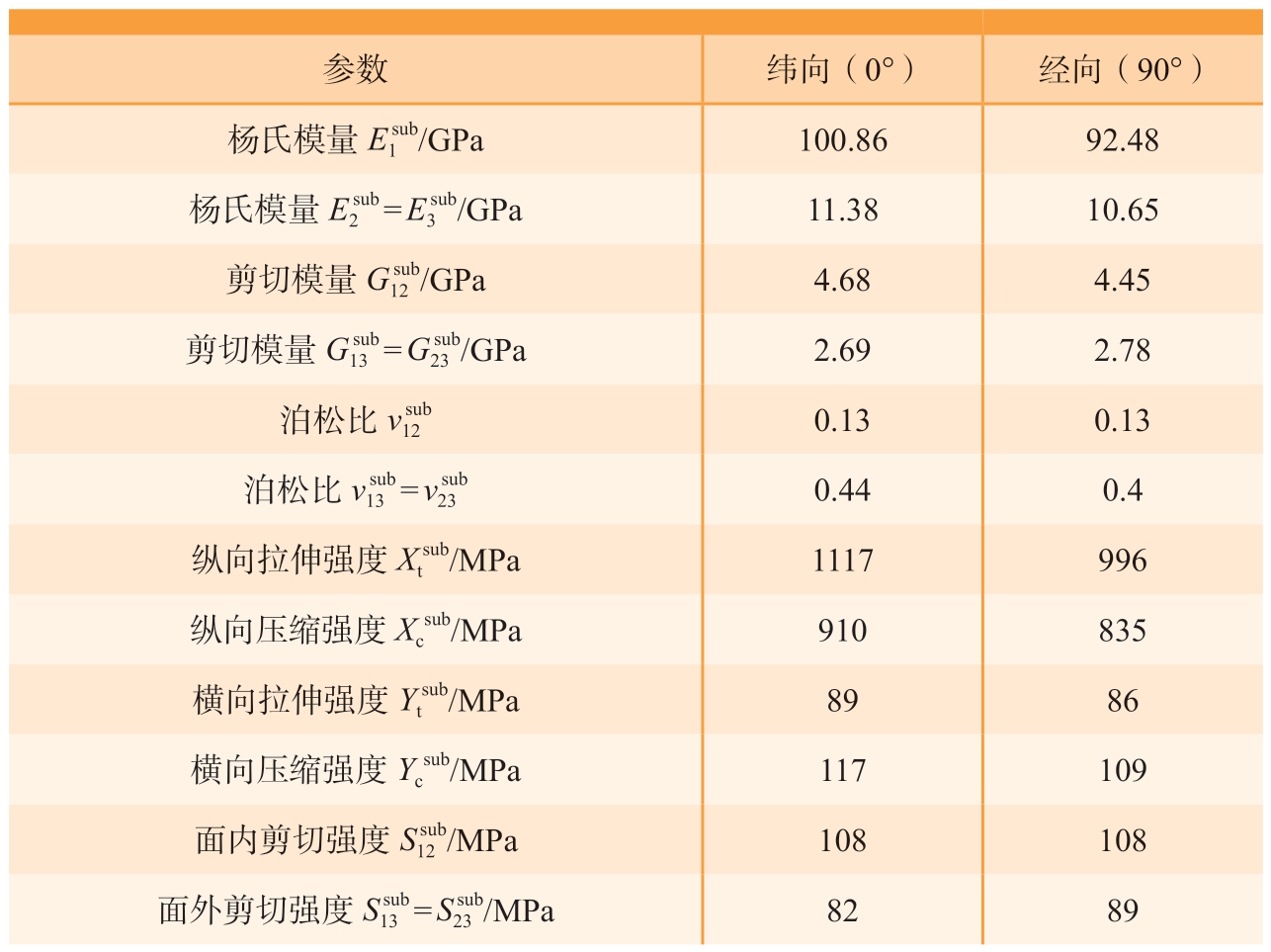

2.2 DCB有限元模型

双悬臂梁模型工件尺寸为200 mm×20 mm×3.02 mm,分为上下双悬臂梁,单悬臂梁厚度为1.5 mm,两悬臂梁之间设置Cohesive单元模拟加载过程中预裂纹的产生与扩展,层间单元厚度为0.02 mm,预裂纹长度为55 mm,下悬臂梁RP–2处约束其除转动之外的自由度,上悬臂梁RP–1处施加100 mm的位移。有限元模型材料属性见表2[27]。

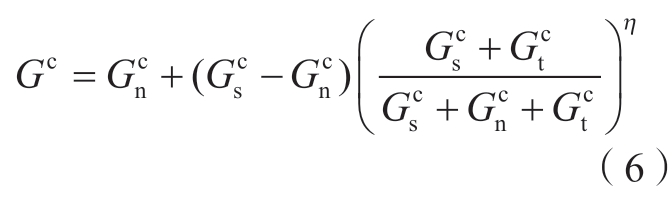

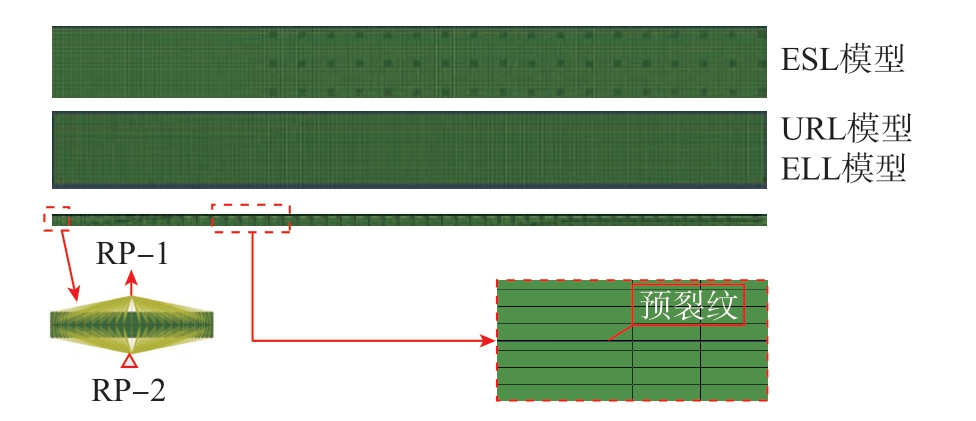

表2 单层纤维板等效力学参数[27]

Table 2 Equivalent mechanical parameters of monolayer fiber laminate[27]

参数 纬向(0°) 经向(90°)杨氏模量E1sub/GPa 100.86 92.48杨氏模量E2sub = E3sub/GPa 11.38 10.65剪切模量G12 sub/GPa 4.68 4.45剪切模量G13 sub/GPa 2.69 2.78泊松比v12 sub = G23 sub 0.13 0.13泊松比v13 sub 0.44 0.4纵向拉伸强度Xtsub/MPa 1117 996纵向压缩强度Xc sub/MPa 910 835横向拉伸强度Yt sub/MPa 89 86横向压缩强度Ycsub/MPa 117 109面内剪切强度S12 sub = v23 sub/MPa 108 108面外剪切强度S13 sub = S23 sub/MPa 82 89

CFRP复合材料层合板采用八节点六面体线性非协调模式单元(C3D8I)进行网格划分,层间单元和EMAA缝线采用粘性单元 (COH3D8)进行网格划分,厚度为0.02 mm,粘性系数为1×10–5。综合考虑计算效率与计算精度,DCB模型的网格尺寸设置为1 mm,有限元模型如图3所示。

图3 DCB有限元模型示意图

Fig.3 Schematic diagram of DCB finite element model

由于ELL中的EMAA细丝在试件加工过程中会均匀分布在粘结界面,无具体结构,所以URL、ELL两种试件结构相同。不同之处:ELL试件中采用的Cohesive单元参数高于URL试件,并且在ELL试件进行热修复之后,EMAA会重新熔化流动覆盖在分层界面,不改变试件结构,在有限元模型中表现为Cohesive单元参数的变化。

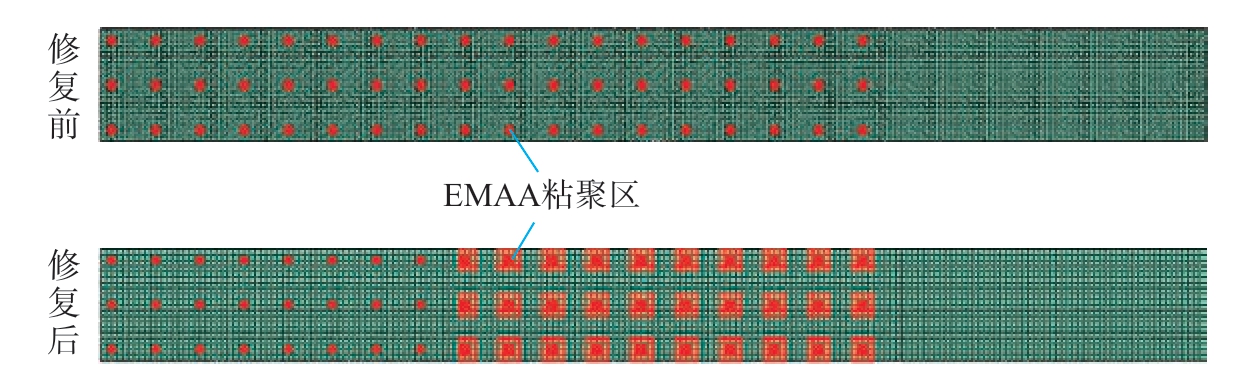

ESL试件中的EMAA缝线以圆柱体结构存在并均匀分布在试件中,采用含Cohesive单元的粘聚层模型来表征EMAA的性能。即,将EMAA缝线按其横截面积在有限元模型中等效为面积相等的粘聚层,且EMAA粘聚层在模型中的分布位置与试件中EMAA缝线分布情况相对应。热修复后,ESL试件中的EMAA熔化并漫延至缝线孔附近修复裂纹,其分布形状近似为圆形。在有限元模型中,通过改变粘聚层面积来模拟修复前后EMAA缝线的变化,但为了简化模型,建模时将EMAA分布区域等效为面积相等的正方形粘聚区。以ESL–1试件为例,修复前后粘聚层在有限元模型中的分布如图4所示。

图4 修复前后EMAA在ESL–1试件中的分布示意图

Fig.4 Schematic diagram of EMAA distribution in ESL–1 specimen before and after healing

3 结果与讨论

3.1 试验与仿真结果对比验证

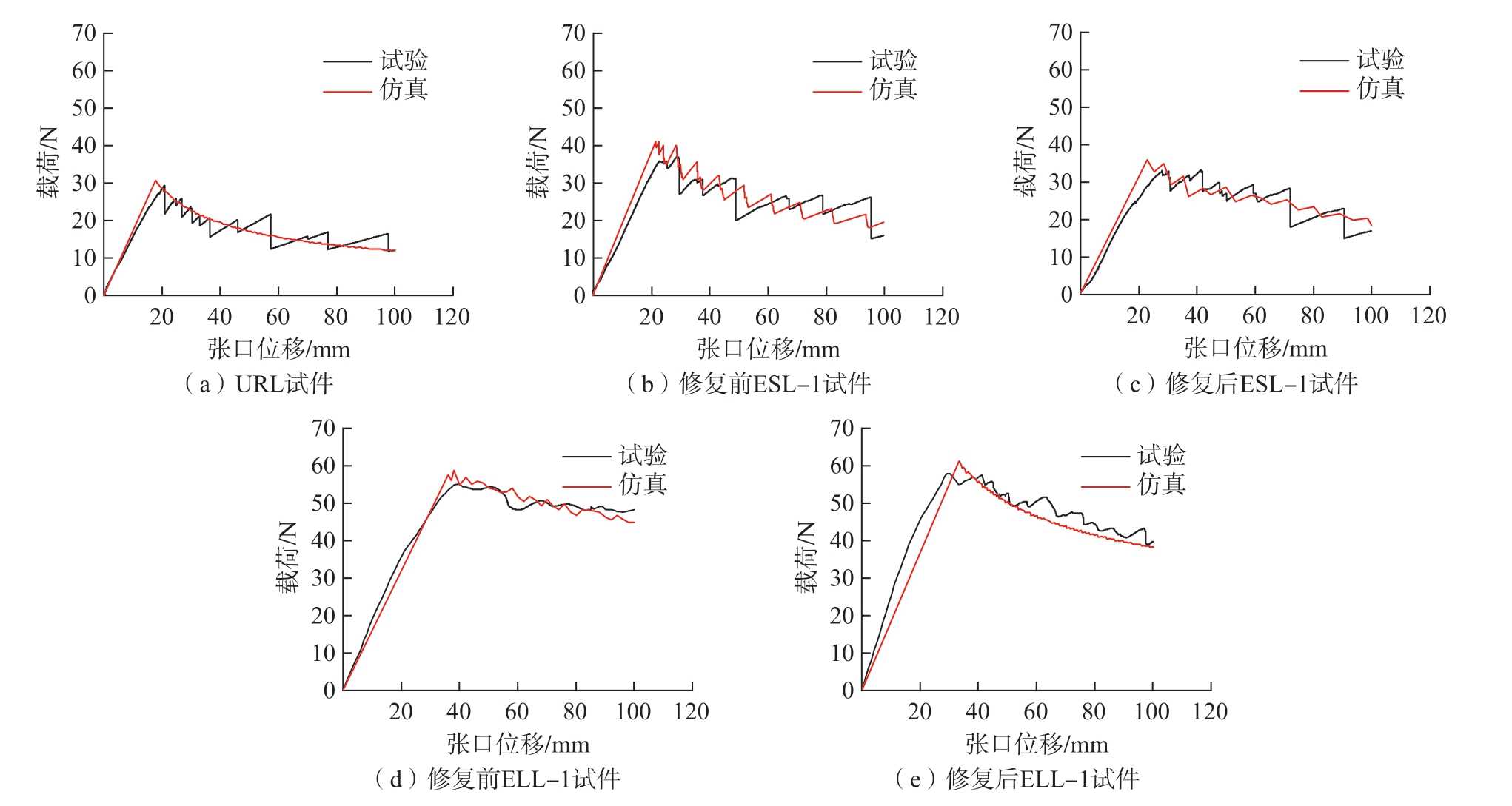

图5展示了URL–1、ESL–1、ELL–1 3种试件在DCB试验中修复前后的载荷–张口位移试验,以及相应的有限元仿真结果。可以看出,试验和仿真得到的载荷–张口位移曲线趋势基本一致。

图5 修复前后的载荷–张口位移试验

Fig.5 Load–opening displacement test before and after healing

如图5(a)所示,URL试件所受载荷先呈线性增加,然后随着裂纹扩展呈锯齿状下降,这一现象是由于横向纤维在拉伸过程中断裂导致消耗一部分能量,从而增强局部层间韧性。使用了Cohesive单元来模拟层间韧性,载荷在达到峰值后随着张口位移的增加逐渐平缓下降,无载荷突降现象。试验和数值模拟得到的载荷峰值分别为29.26 N和30.76 N,误差为5.1%。

如图5(b)和 (c)所示,与URL试件相比,ESL试件在拉伸过程中的峰值载荷及其对应的张口位移明显增大,显示了EMAA的增韧效果。由于EMAA缝线的局部增韧作用,试件在拉伸过程中所受载荷存在较大波动。修复前,试验和数值模拟得到的峰值力分别为38.72 N和41.12 N,误差为6.2%。修复后,试验峰值载荷能够达到32.93 N,仿真峰值载荷为35.26 N,误差为7.1%。

如图5(d)和 (e)所示,ELL试件进行拉伸试验时的峰值载荷及对应的张口位移明显高于URL、ESL试件,且随着裂纹的扩张,载荷下降缓慢,能够始终保持在较高水平,这表明层间铺设EMAA细丝对CFRP复合材料层间韧性的增韧效果更好。修复前,试验和数值模拟得到的峰值载荷分别为54.78 N和57.47 N,误差为4.9%。修复后,试验峰值载荷能够达到57.47 N,仿真峰值载荷为60.97 N,误差为6.1%。

综上所述,尽管数值模拟曲线与试验曲线在数值上存在一定的差异,但整体趋势保持一致且误差控制在8%以内,表明仿真和试验结果基本吻合。

3.2 自修复前CFRP复合材料层间断裂韧性分析

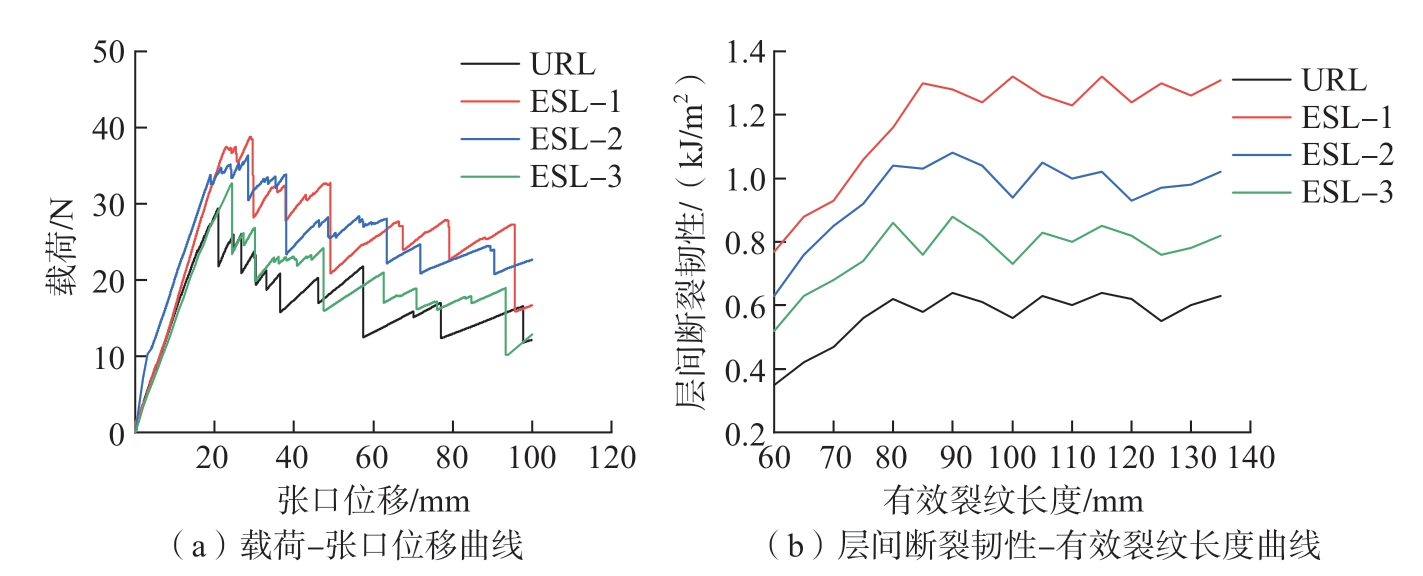

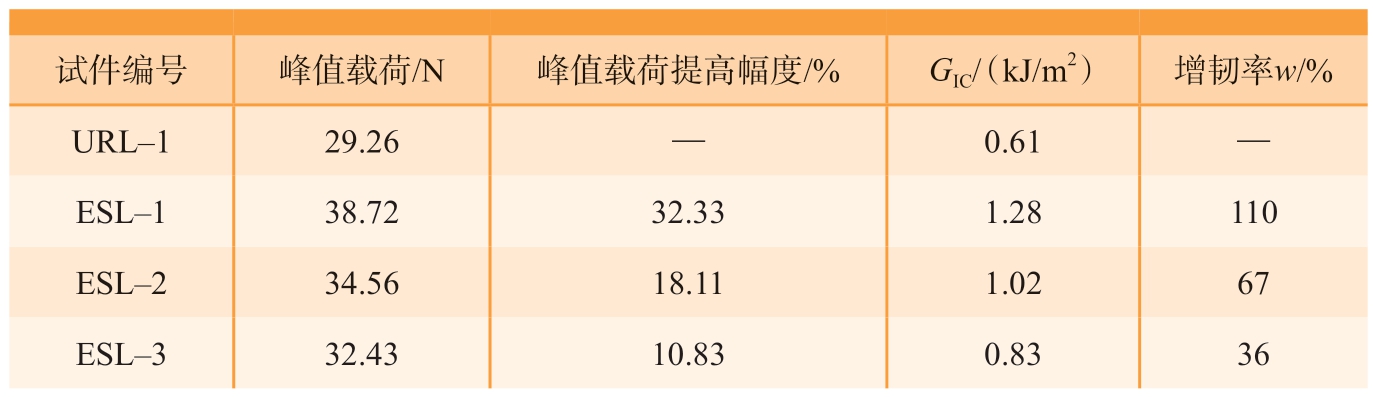

图6展示了URL试件与不同缝线间距的ESL试件拉伸试验的载荷–张口位移和层间断裂韧性–有效裂纹长度试验结果。可以明显看出,ESL试件的载荷线性增长之后呈锯齿状下降,其层间断裂韧性也会随着裂纹的扩展存在起伏。这是因为裂纹扩展到缝线位置时,由于EMAA的桥联增韧效应及横向纤维的阻碍作用,载荷将会达到峰值,当缝线断裂之后,裂纹会急速扩展至下一排缝线甚至更靠后的缝线,造成载荷骤降和层间韧性降低,然后不断重复此过程,表明缝合EMAA缝线可以增强CFRP复合材料层间断裂韧性。3种缝线间距的ESL试件在拉伸过程中产生的峰值载荷和层间断裂韧性均有不同程度增加。URL与ESL试件拉伸试验的峰值载荷与层间断裂韧性数值见表3。其中ESL–1试件峰值载荷和层间断裂韧性上升幅度最高,峰值载荷为38.72 N,较URL试件高出32.33%;层间断裂韧性为1.28 kJ/m2,相比URL试件,层间增韧率可达110%,表明EMAA缝线能够有效增强CFRP复合材料层间韧性,且随着EMAA缝线密度的增加,增韧效果愈发明显。

图6 URL、ESL试件的载荷–张口位移和层间断裂韧性–有效裂纹长度试验结果

Fig.6 Test results of load – opening displacement and interlaminar fracture toughness – effective crack length for URL, ESL specimens

表3 URL与ESL试件的峰值载荷和层间断裂韧性

Table 3 Peak load and interlayer fracture toughness of URL and ESL specimens

试件编号 峰值载荷/N 峰值载荷提高幅度/% GIC/(kJ/m2) 增韧率w/%URL–1 29.26 — 0.61 —ESL–1 38.72 32.33 1.28 110 ESL–2 34.56 18.11 1.02 67 ESL–3 32.43 10.83 0.83 36

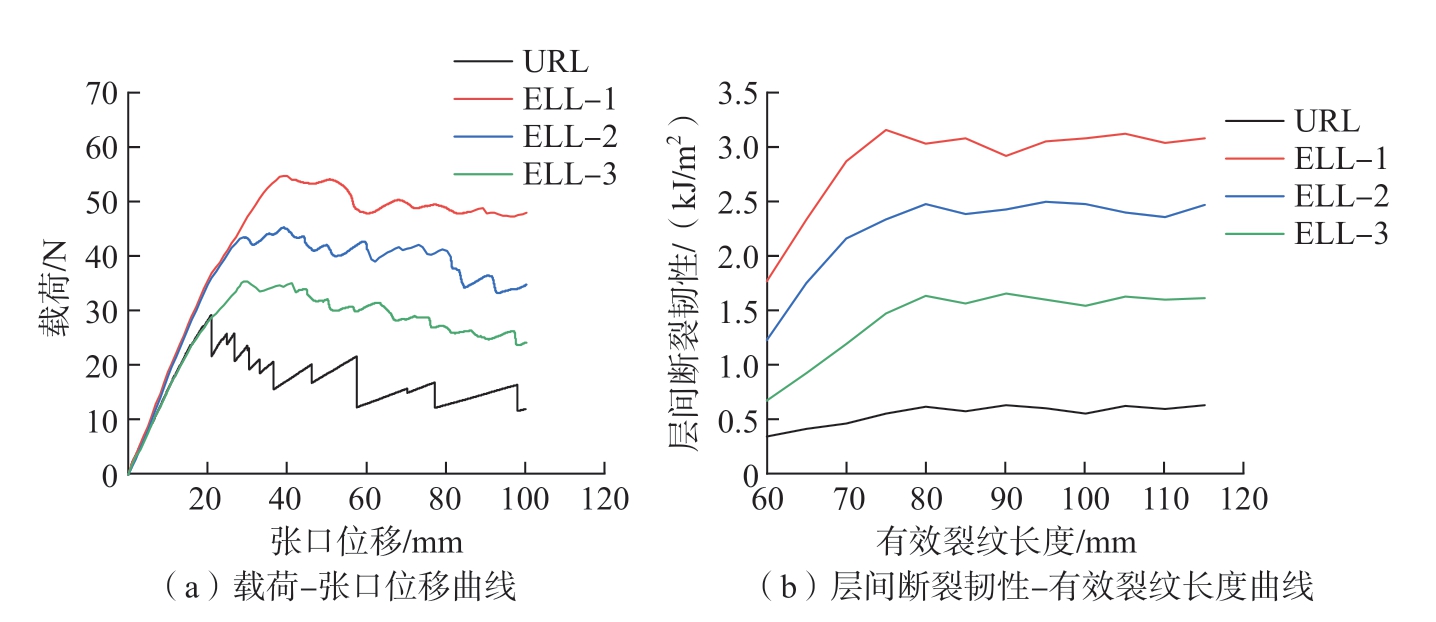

图7为URL试件与不同铺层密度的ELL试件拉伸试验的载荷–张口位移曲线和层间断裂韧性–有效裂纹长度曲线。对比图6和图7,与URL、ESL试件相比,ELL试件在拉伸过程中表现出更高的峰值载荷,且能够始终维持在较高水平,同时其层间断裂韧性也显著高于URL、ESL试件。ELL试件的载荷–张口位移曲线变化趋势与URL、ESL试件存在差异,呈现出先近似线性增长然后缓慢下降的趋势,并且ELL试件的层间断裂韧性能够稳定维持在较高水平。这种现象是因为在预制件加工过程中,EMAA熔化并均匀分布在整个粘结界面,拉伸时持续产生桥联效应,这种现象在图8中有所展示。载荷在达到第1个峰值后,小幅度平稳下降,在张口位移达到100 mm时,载荷仍可以保持较高水平,且随着铺层密度的增大,拉伸载荷也增加。ELL试件的峰值载荷和层间断裂韧性数值见表4。ELL–1试件所受峰值载荷和层间断裂韧性提升幅度最大,峰值载荷为54.78 N,较URL试件高出87.22%;层间断裂韧性为3.06 kJ/m2,相比URL试件,其层间增韧率w高达402%。与ESL试件相比,在添加质量相同EMAA情况下,ELL试件的峰值载荷和层间断裂韧性也明显超出。以ESL–1、ELL–1试件为例,ELL–1试件的峰值载荷和层间断裂韧性能够分别达到ESL–1试件的141%和239%。试验证实采用EMAA细丝铺层能有效抑制CFRP复合材料分层损伤,并为其提供更优越的层间增韧性能。

图7 URL、ELL试件的载荷–张口位移和层间断裂韧性–有效裂纹长度试验结果

Fig.7 Test results of load–opening displacement and interlaminar fracture toughness–effective crack length for URL, ELL specimens

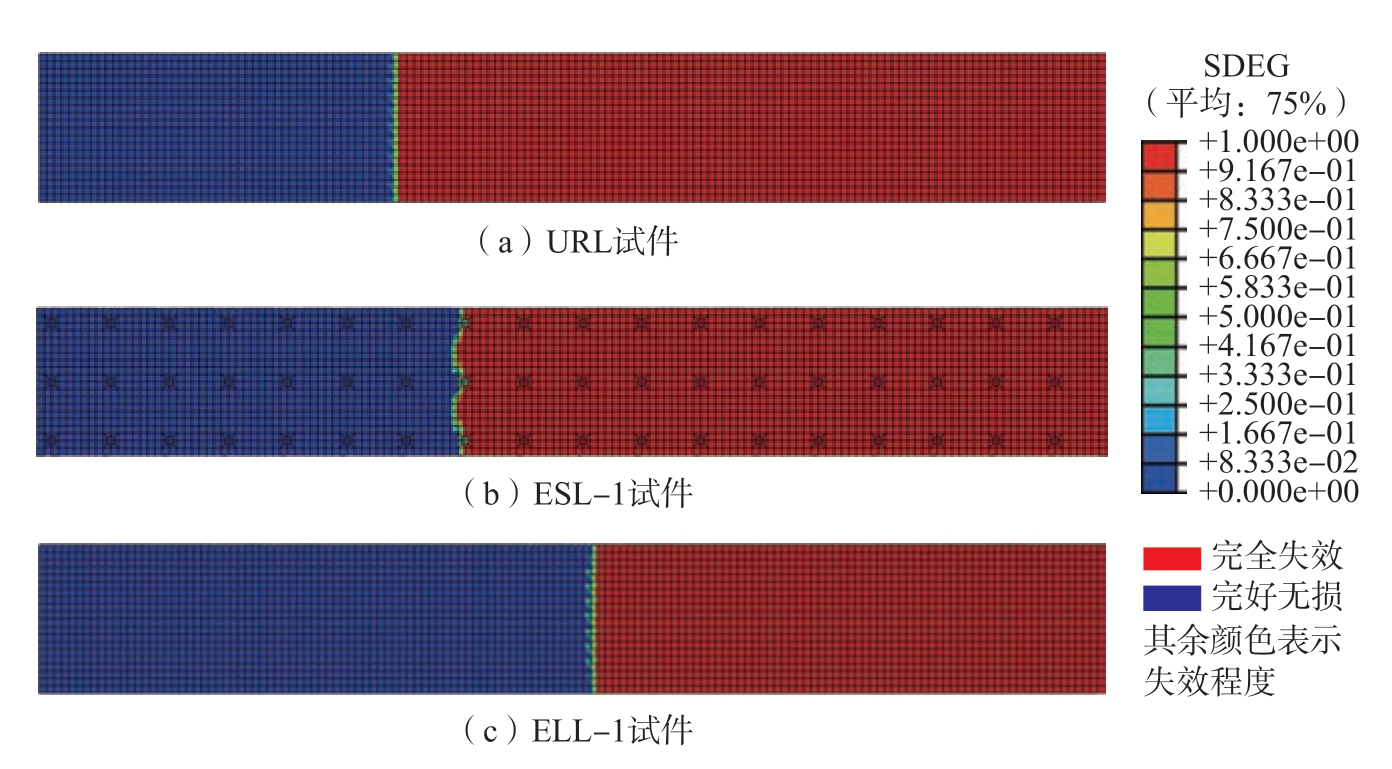

图8 URL、ESL–1和ELL–1试件开口位移达到100 mm时的内聚单元破坏模拟云图

Fig.8 Cohesive unit failure simulation cloud image when the opening displacement of URL,ESL–1 and ELL–1 specimens reaches 100 mm

表4 ELL试件的峰值载荷和层间断裂韧性

Table 4 Peak load and interlayer fracture toughness of ELL specimens

试件编号 峰值载荷/N 峰值载荷提高幅度/% GIC/(kJ/m2) 增韧率w/%ELL–1 54.78 87.22 3.06 402 ELL–2 45.28 54.75 2.46 303 ELL–3 35.47 21.22 1.61 164

从图8可以看出,ELL–1试件被破坏的Cohesive单元最短,ESL–1试件其次,URL–1试件最长。这表明ELL–1试件层间断裂韧性最大,URL试件层间断裂韧性最小,证实了EMAA能有效增强CFRP复合材料层间韧性,且采用EMAA细丝铺层能够为其提供更优越的层间增韧性能。

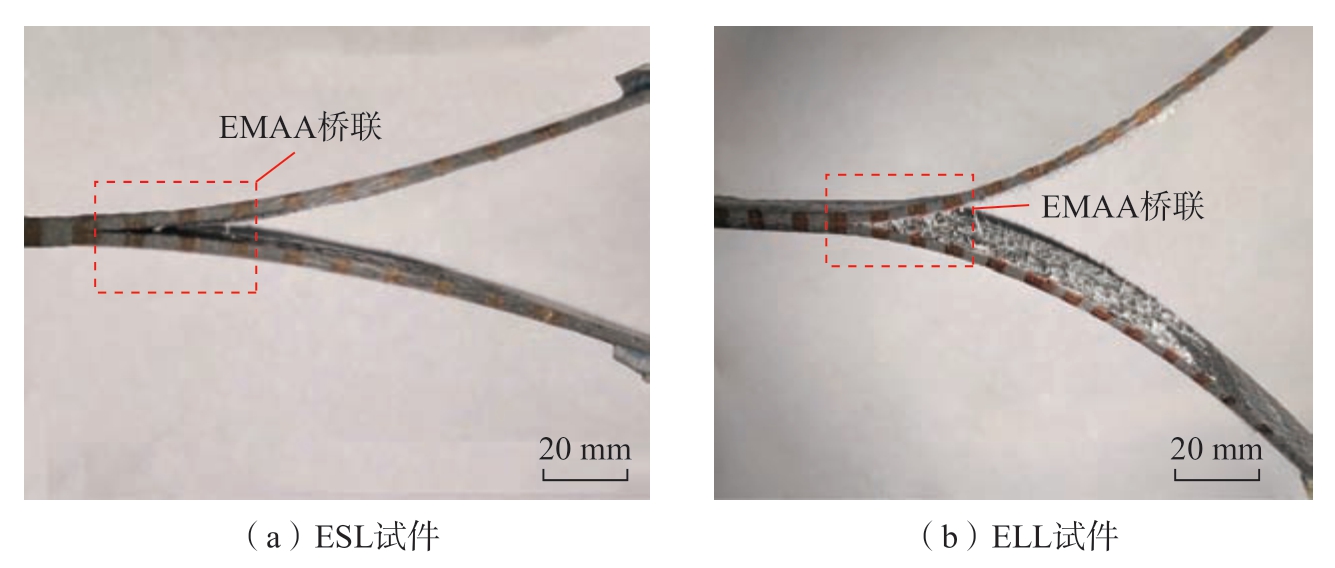

图9展示了采用缝合和铺层两种增韧方式的试件在拉伸过程中产生的EMAA桥联现象。可以看出,ELL试件在拉伸过程中产生的EMAA桥联区域大于ESL试件的桥联区域。而且在ESL试件裂纹长度与ELL试件相同时,ELL试件的剪切变形程度明显大于ESL试件,这表明相同裂纹长度下,ELL试件的张口位移远大于ESL试件,证明了在层间采用EMAA细丝铺层能够为CFRP复合材料提供更优异的层间韧性。

图9 EMAA的桥联现象

Fig.9 Bridging phenomenon of EMAA

3.3 自修复后CFRP复合材料层间断裂韧性分析

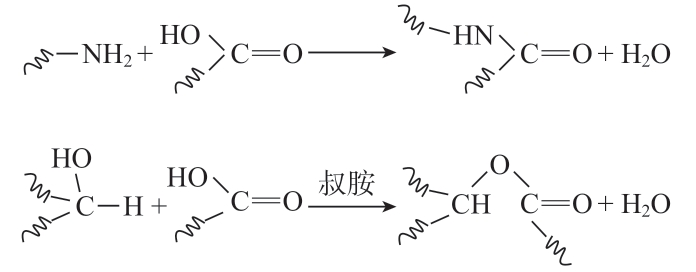

3.3.1 EMAA自修复原理

热修复过程中,EMAA中的羧基和环氧树脂中的环氧乙烷基团在叔胺基团的催化作用下发生化学反应形成共价键,促使EMAA与环氧树脂形成强附着力,从而促进层间界面快速愈合。而且,在反应过程中会有水分产生,由于愈合过程处于高温环境中,生成的水分会形成高压气泡,进而形成压力传导机制带动EMAA流入裂纹中,从而促进层合板的损伤修复。

3.3.2 EMAA自修复作用对层间韧性的影响分析

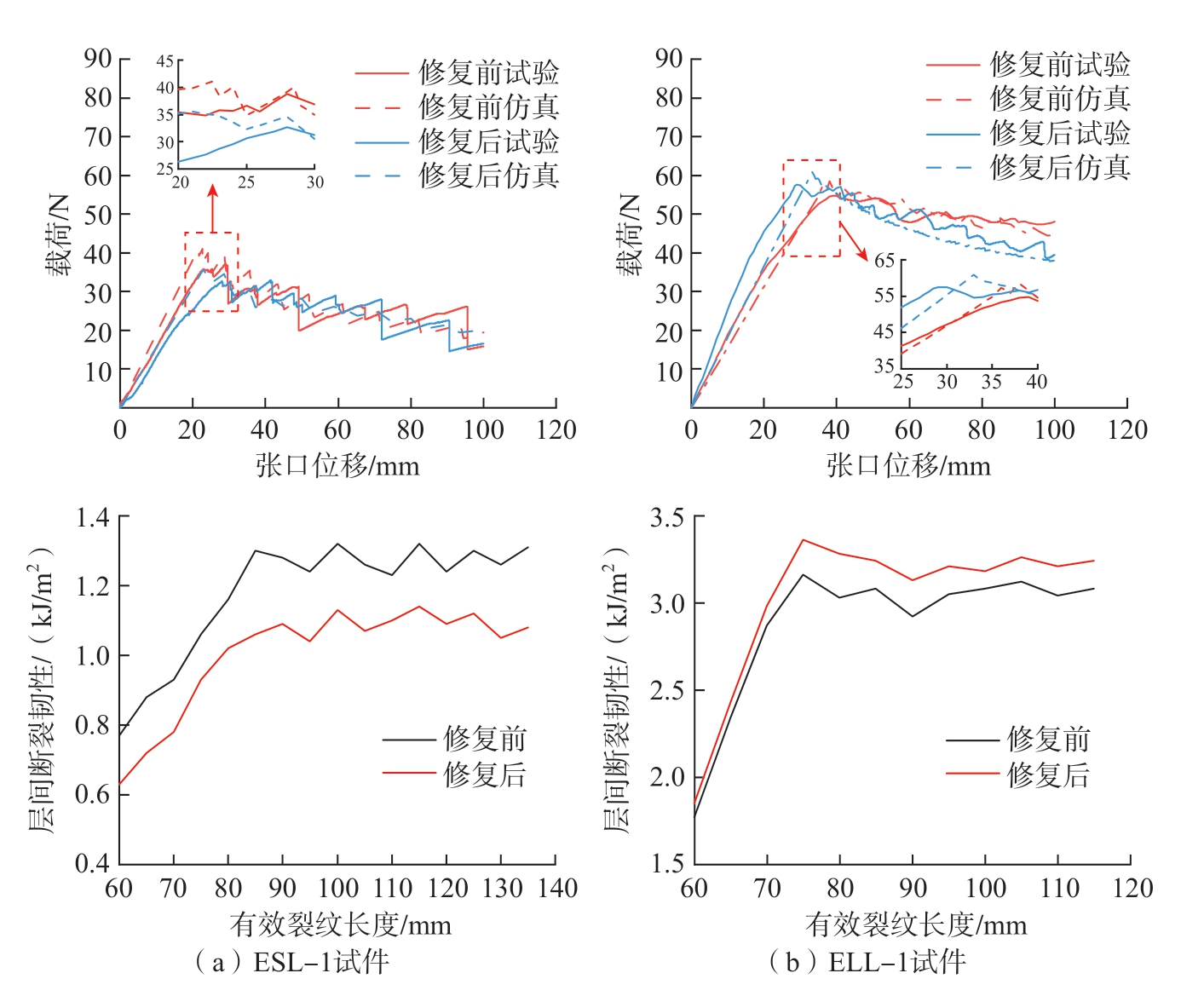

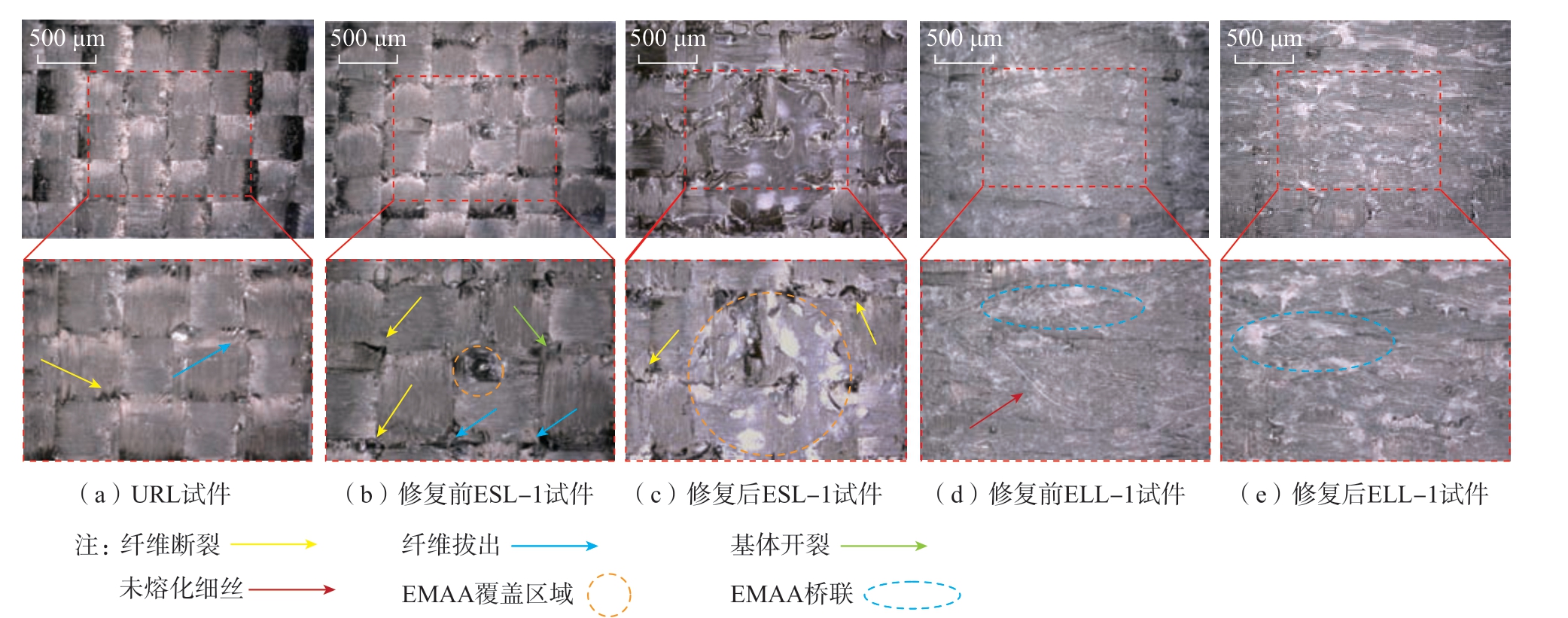

图10为ESL–1、ELL–1试件修复前后试验及仿真的载荷–张口位移和层间断裂韧性–有效裂纹长度曲线。可以看出,试件在经过修复之后,拉伸载荷和层间断裂韧性均能恢复到较高水平 (表5)。图11为通过超景深观察到的3种DCB试件的分层界面形貌图。不难发现,不同种类试件的分层界面上出现的损伤情况和EMAA分布存在明显差异。在图11(a)中可以清楚观察到URL试件横向纤维断裂、纤维拔出等损伤,这些损伤交织在一起,导致试件彻底失效。

图10 修复前后ESL–1、ELL–1试件的载荷–张口位移和层间断裂韧性–有效裂纹长度曲线

Fig.10 Load–displacement and interlaminar fracture toughness – effective crack length curves of ESL–1、ELL–1 specimens before and after healing

图11 DCB试件分层界面形貌

Fig.11 Morphology of the interlayer interface of the DCB specimens

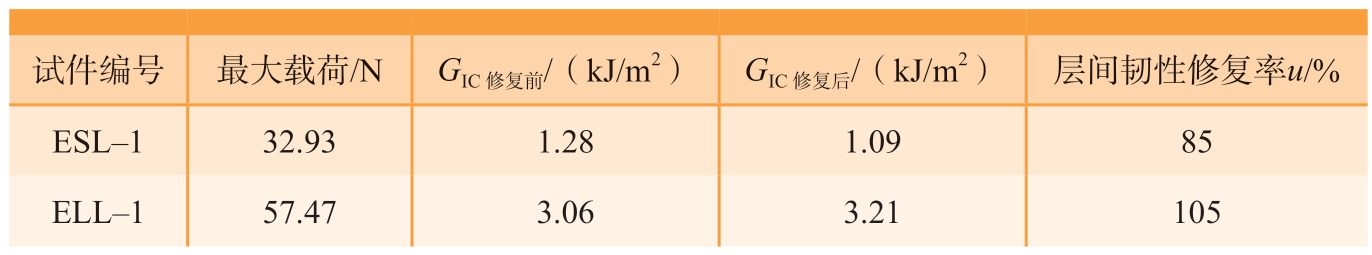

表5 修复后ESL–1、ELL–1试件的峰值载荷和层间断裂韧性

Table 5 Peak load and interlayer fracture toughness of ESL–1、ELL–1 specimens after healing

试件编号 最大载荷/N GIC修复前/(kJ/m2) GIC修复后/(kJ/m2) 层间韧性修复率u/%ESL–1 32.93 1.28 1.09 85 ELL–1 57.47 3.06 3.21 105

从图10(a)中可以看出,ESL–1试件热修复后进行DCB试验,其峰值载荷为32.93 N,较修复前存在小幅度下降,层间韧性为1.09 kJ/m2,修复率约为85%。观察图11(b)可以得知,ESL–1试件的分层界面上存在纤维断裂、纤维拔出、基体开裂等多种损伤形式,这些损伤在缝线孔周围分布较为集中,除去缝线孔的其他区域,损伤则分布较少,这种现象一定程度上证明了EMAA缝线在拉伸过程中承担了载荷,起到了层间增韧作用。对比图11(b) 和 (c)可以发现,EMAA受热熔化从缝线孔中流出,对缝线孔周围裂纹进行填充,覆盖区域大致为圆形,通过测量可知其直径为6.12 mm(缝线孔直径为1.2 mm)。修复后EMAA面积与修复前相比扩大为原来的26倍,同时EMAA在流动过程中与环氧树脂发生化学反应产生共价键,起到粘结作用,恢复CFRP复合材料层间韧性。

观察图10(b)可以看出,ELL–1试件在拉伸试验中的峰值载荷能够达到57.47 N,层间断裂韧性为3.21 kJ/m2,修复率约为105%。在图11(d)中可以观察到大量EMAA桥联断裂后形成的不规则凸起,未出现明显的纤维损伤,这表明在拉伸过程中EMAA形成了大范围的桥联区域,且对层间纤维起到了很好的保护作用。对比图11(d) 和 (e)可以发现,EMAA凸起和未熔化的EMAA细丝在热修复过程中重新熔化流动,将上下悬臂梁粘合在一起,从而达到修复分层界面的目的,有效恢复CFRP复合材料层间韧性。

4 结论

本文基于试验与仿真相结合的方法,分析了不同添加形式的EMAA对碳纤维复合材料层板Ⅰ型层间韧性的增韧效果及其修复率,不仅验证了EMAA在增强和修复碳纤维复合材料中的应用潜力,也为复合材料的设计和应用提供了重要的参考。本文主要结论如下。

(1)通过数值仿真和试验结合研究了URL、ESL、ELL 3种双悬臂梁试件自修复前后的层间裂纹扩展过程,试验结果与数值仿真结果基本一致,且峰值载荷误差不超过8%,这表明仿真和试验结果具有较好的吻合性,证实了所采用的双悬臂梁有限元模型的准确性和有效性。

(2)EMAA能够显著提高CFRP复合材料层间韧性和层间连接强度,有效抑制层间裂纹扩展。随着EMAA含量的增加,其增韧效果愈明显。改变EMAA的添加方式,即使在相同质量EMAA的条件下,CFRP层间韧性也会存在较大差异。ELL–1试件的层间断裂韧性明显高于ESL–1试件,其层间断裂韧性能够达到ESL–1试件的239%。这表明在层间铺设EMAA细丝的方法能够为CFRP复合材料提供更优异的增韧作用。

(3)对ESL–1、ELL–1试件进行热修复后,试件层间韧性得到有效恢复。修复后ESL–1试件层间断裂韧性较修复前略低,其修复率约为85%,但仍略高于URL试件,说明EMAA能够完全修复CFRP复合材料的分层裂纹损伤;而ELL试件的层间断裂韧性较修复前略高,修复效率约为105%,远高于URL试件层间断裂韧性,这表明EMAA细丝铺层的方法能够为CFRP复合材料层间韧性提供更好的修复作用。

[1] 包建文, 蒋诗才, 张代军. 航空碳纤维树脂基复合材料的发展现状和趋势[J]. 科技导报, 2018, 36(19): 52–63.BAO Jianwen, JIANG Shicai, ZHANG Daijun. Current status and trends of aeronautical resin matrix composites reinforced by carbon fiber[J]. Science & Technology Review, 2018,36(19): 52–63.

[2] WEI K L, LI J, SHI H B, et al.Numerical evaluation on the influence of void defects and inter phase on the thermal expansion coefficients of three-dimensional woven carbon/carbon composites[J]. Composite Interfaces, 2020,27(9): 873–892.

[3] 牛丽红, 邓利. 自修复材料应用研究进展[J]. 合成树脂及塑料, 2017, 34(4): 85–89.NIU Lihong, DENG Li. Application research progress of self-healing materials[J].China Synthetic Resin and Plastics, 2017, 34(4):85–89.

[4] XIN Y J, YAN H M, CHENG S L, et al.Drop weight impact tests on composite sandwich panel of aluminum foam and epoxy resin[J].Mechanics of Advanced Materials and Structures,2021, 28(4): 343–356.

[5] 杨宏宇, 吴宁, 韩美月, 等. 大厚度缝合复合材料的层间拉伸性能[J]. 航空制造技术, 2021, 64(11): 69–75, 85.YANG Hongyu, WU Ning, HAN Meiyue, et al. Study on interlaminar tensile properties of large thickness stitched composites[J]. Aeronautical Manufacturing Technology, 2021, 64(11): 69–75, 85.

[6] CAHYATI M D, HUANG W H,HSU H L. Numerical modeling on varying patch repair size of cracked beam using engineered cementitious composites[J]. World Journal of Engineering, 2021, 18(1): 14–22.

[7] YANAGISAWA Y, NAN Y L, OKURO K, et al. Mechanically robust, readily repairable polymers via tailored noncovalent cross-linking[J].Science, 2018, 359(6371): 72–76.

[8] GUADAGNO L, RAIMONDO M,NADDEO C, et al. Self-healing materials for structural applications[J]. Polymer Engineering &Science, 2014, 54(4): 777–784.

[9] 蔡闻峰, 薛小平. 先进复合材料结构飞机机械连接技术现状及发展方向[J]. 航空精密制造技术, 2010, 46(2): 22–24.CAI Wenfeng, XUE Xiaoping. Present situation and development direction of mechanical connection technology for advanced composite structure aircraft[J]. Aviation Precision Manufacturing Technology, 2010, 46(2): 22–24.

[10] 赵培仲, 苏洪波, 戴京涛. 复合材料胶接修理[M]. 北京: 电子工业出版社, 2018.ZHAO Peizhong, SU Hongbo, DAI Jingtao.Adhesively bonded composite repair[M]. Beijing:Publishing House of Electronics Industry, 2018.

[11] 孙雨辰, 季佳佳, 冯蕴雯. 航空复合材料结构修理方法[J]. 航空制造技术, 2015,58(20): 96–100.SUN Yuchen, JI Jiajia, FENG Yunwen.Method of repair technology for aircraft composites structure[J]. Aeronautical Manufacturing Technology,2015, 58(20): 96–100.

[12] 顾海超. 内含中空纤维型复合材料自修复效率及力学性能[D]. 天津: 天津工业大学, 2017.GU Haichao. Self-repairing efficiency and mechanical properties of composite materials containing hollow fibers[D]. Tianjin: Tianjin Polytechnic University, 2017.

[13] 王志伟. 微胶囊型环氧自修复材料制备及性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2019.WANG Zhiwei. Preparation and properties of microencapsulated epoxy self-healing materials[D].Harbin: Harbin Engineering University, 2019.

[14] YANG T, WANG C H, ZHANG J, et al. Toughening and self-healing of epoxy matrix laminates using mendable polymer stitching[J].Composites Science and Technology, 2012,72(12): 1396–1401.

[15] AISWARYA S, AWASTHI P,BANERJEE S S. Self-healing thermoplastic elastomeric materials: Challenges, opportunities and new approaches[J]. European Polymer Journal,2022, 181: 111658.

[16] 王维, 欧阳琴, 刘玲. CNT/EMAA/环氧胶膜对复合材料裂纹的电热修复研究[J].复合材料科学与工程, 2022(3): 66–72.WANG Wei, OUYANG Qin, LIU Ling.Research on electrical-heating activated healing of composite cracks by CNT/EMAA/epoxy film[J].Composites Science and Engineering, 2022(3):66–72.

[17] 文立伟, 余坤, 封桥桥, 等. 缝合增强复合材料层合板层间断裂韧性研究[J]. 材料导报, 2020, 34(22): 22162–22166, 22177.WEN Liwei, YU Kun, FENG Qiaoqiao,et al. Study on interlaminar fracture toughness of stitched composite laminates[J]. Materials Reports, 2020, 34(22): 22162–22166, 22177.

[18] WANG C H, SIDHU K, YANG T,et al. Interlayer self-healing and toughening of carbon fibre/epoxy composites using copolymer films[J]. Composites Part A: Applied Science and Manufacturing, 2012, 43(3): 512–518.

[19] PINGKARAWAT K, WANG C H,VARLEY R J, et al. Self-healing of delamination fatigue cracks in carbon fibre–epoxy laminate using mendable thermoplastic[J]. Journal of Materials Science, 2012, 47(10): 4449–4456.

[20] VARLEY R J, PARN P G. Thermally activated healing in a mendable resin using a non woven EMAA fabric[J]. Composites Science and Technology, 2012, 72(3): 453–460.

[21] MEURE S, FURMAN S, KHOR S. Polyethylene-co-methacrylic acid healing agents for mendable carbon fiber laminates[J].Macromolecular Materials and Engineering, 2010,295(5): 420–424.

[22] 申艳娇, 杨素君, 杨涛, 等. 基于内联三维网络复合材料自修复实验及数值模拟[J]. 固体火箭技术, 2016, 39(3): 401–406.SHEN Yanjiao, YANG Sujun, YANG Tao,et al. Experiment and numerical simulation of composites with interconnected three dimensional mendable polymer networks[J]. Journal of Solid Rocket Technology, 2016, 39(3): 401–406.

[23] American Society for Testing Materials International. ASTM—D5528 Standard test method for mode I interlaminar fracture toughness of unidirectional fiber-reinforced polymer matrix composites[S]. West Conshohocloen: ASTM International, 2008.

[24] 胡明浩, 郭攀登, 铁瑛, 等. EMAA含量对平纹编织碳纤维复合材料层间断裂自修复性能的影响研究[J]. 复合材料科学与工程, 2022(8): 44–51, 88.HU Minghao, GUO Pandeng, TIE Ying,et al. Effect of EMAA content on interlaminar fracture self-healing properties of plain woven carbon fiber composites[J]. Composites Science and Engineering, 2022(8): 44–51, 88.

[25] REIS P N B, FERREIRA J A M,ANTUNES F V, et al. Initial crack length on the interlaminar fracture of woven carbon/epoxy laminates[J]. Fibers and Polymers, 2015, 16(4):894–901.

[26] SUN L G, TIE Y, HOU Y L, et al.Prediction of failure behavior of adhesively bonded CFRP scarf joints using a cohesive zone model[J]. Engineering Fracture Mechanics, 2020,228: 106897.

[27] 赵巧莉, 侯玉亮, 刘泽仪, 等. 碳纤维平纹机织复合材料低速冲击及冲击后压缩性能多尺度分析[J]. 中国机械工程, 2021,32(14): 1732–1742.ZHAO Qiaoli, HOU Yuliang, LIU Zeyi, et al.Multi-scale analysis of LVI and CAI behaviors of plain woven carbon-fiber-reinforced composites[J].China Mechanical Engineering, 2021, 32(14):1732–1742.