纤维增强复合材料 (Carbon fiber reinforced plastics,CFRP)具有比强度高、比刚度高、抗疲劳、可设计性好等优点,被逐渐应用于现代飞行器结构材料,应用部位也逐渐从次承力部件过渡到主承力构件,如机翼、机身壁板等[1]。以美国F–22、F–35为例,复合材料壁板不仅满足气动高承载、减重、隐身等需求,还大幅提升了结构的断裂强度和防弹性能。我国已经服役和正在研制的主力军用机型也在提高复合材料用量比例,以期获得更好的使役性能。然而,复合材料在提升军机产品性能的同时,也给保养维修带来了新问题和新挑战。

复合材料壁板在制备过程中,由于铺设质量的分散性,容易形成富树脂区,造成固化时层间收缩程度不同,极易形成分层缺陷[2–3]。同时,材料的不完全固化、外来颗粒物的进入、设备的加热不均,也会造成层间脱粘等现象[4–5],导致复合材料壁板在服役之初就存在层间损伤或裂纹根源[6]。此外,军用飞机作战时除了平飞加/减速常规动作之外,还经常进行俯冲、跃升、筋斗等高机动性动作,并处于高温、低温、高湿度环境中,原有的层间缺陷和损伤在极端工况下会进一步扩展,过载还会诱发新的分层损伤。这些分层损伤导致结构的整体强度和刚度显著降低,严重削弱了军机的作战性能,同时也给服役带来巨大的安全隐患[7]。若将带有缺陷/损伤的复合材料构件直接报废更换,不仅会增加复合材料的维修成本,还会增加军机的修理/维护难度和周期,难以满足战时维修快速响应、修理方法简单操作、可靠性要求高的需求,严重削弱了战机在战时情况下的编队战斗能力和战场存活率。前期,经过技术人员的探索和实践,通过在复合材料壁板分层损伤部位及其包络线内制孔和铆接,使用紧固件的预紧力能够抑制层间裂纹的起始和扩展,恢复壁板和装配结构强度和刚度,从而延长结构服役寿命[8–9]。

由于复合材料具有相异的物理力学性能和切削加工性,钻铆修复时损伤结构在钻削力作用下极易产生严重的制孔缺陷 (界面分层、层间毛刺、层间间隙)。为了明晰复合材料板件结构钻削加工损伤形成机理,研究人员通过对刀具几何结构、钻削转速、进给速度、叠层顺序、制孔新技术等方面的分析发现,轴向钻削力是影响复合材料分层的主要因素,通过控制轴向钻削力可以有效减少分层缺陷,且钻削力对进给速度的敏感性比钻削转速更强[10–11]。此外,Hou等[12]提出,可以将复杂钻削过程简化为不同纤维方向的复合材料正交切削过程,通过分析切削速度、切削深度、材料温度等因素对切削力、切屑形成过程、加工表面粗糙度、亚表面损伤深度、切削比能的影响,发现以0°、45°、90°、135°为代表的4种典型纤维角度的切屑形成过程均伴随着脱粘现象,失效机理分别为脱粘弯曲、断裂滑移、剪切断裂、弯曲断裂。复合材料切屑形成是树脂基体破坏、纤维断裂及界面脱粘耦合作用的过程,切削深度对加工质量的影响比切削速度显著[13]。基于完整复合材料结构所形成的钻削加工规律无法完全描述刀具连续进给下分层区域应力状态分布、损伤扩展路径,亟需研究具有初始分层缺陷复合材料动态载荷作用下的损伤扩展与抑制机理,优化钻削工艺参数,减少钻铆修复中的二次损伤,探明最优的钻削工艺参数。

复合材料分层损伤通常使用补片和胶黏剂进行维修,具体可分为挖补胶接修补工艺和树脂注射修补工艺。挖补胶接修复需要将基板受损部位挖去一部分形成阶梯型或斜面型切口,然后使用多个补片黏合挖孔区域[14–15],这种方法可以提高连接效率并减轻应力分布。然而,挖补胶接修补工艺要求修复区域的长度与厚度比应达到20∶1或更高,损伤维修部位受到限制[16]。树脂注射修补将流动的树脂通过开孔注入受损复合材料结构的分层部位,这种方法需要专用的注射和抽真空装置,施工工艺繁琐[17]。最快捷有效的修补方式是紧固件修理,即通过在分层区域打孔添加紧固件来抑制层间裂纹的起始和扩展。Park[18]和Kang[19]等使用直径为0.6 mm的黄铜螺栓修补预制分层的复合材料,研究表明施加螺栓提高了复合材料结构弯曲承载能力,修复效率可达90%。但上述研究为了便于损伤量化,假设分层位于单一平面,而在真实环境中,复合材料壁板层间初始缺陷裂纹和服役载荷诱发的层间损伤部位具有极强的随机性,其形成的层间分层区域位置和深度不定,大小不一、性状各异,增加了分层复合材料壁板的钻铆维修难度。

本文针对复合材料构件分层损伤原位钻铆修复技术开展系统性研究,重点探索分层缺陷区域复杂应力状态钻削损伤扩展机理与演化规律,探明铆接修复前后分层损伤构件的静/动态力学特征和铆接修复工艺的分层损伤修理容限,形成与构件损伤缺陷几何物理特性相匹配的钻铆修复工艺。同时设计高精度机器人原位钻铆修复装备,形成复合材料壁板分层损伤修补技术体系与装备,恢复壁板的承载能力,保障军用飞机结构的完整性和服役安全性,提升我国军用飞机维修和保障能力。

1 复合材料分层损伤钻铆修复工艺

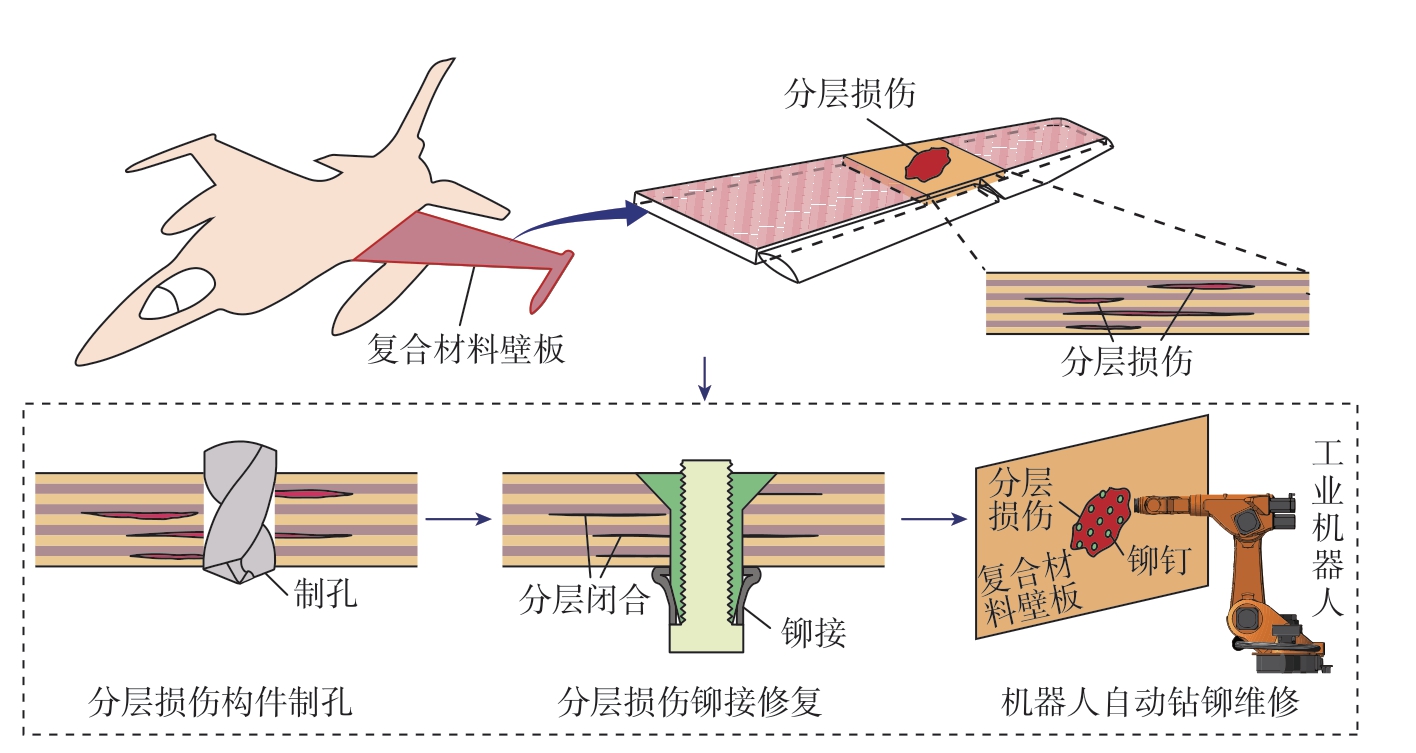

机翼、水平和垂直尾翼等复合材料部件在服役过程中,长时间受到过载交变应力载荷和高/低湿热环境载荷的耦合作用,增加了分层损伤萌生和传播的可能性。分层损伤已被证实会破坏复合材料构件的结构完整性和承载性能,严重威胁了飞行器的服役安全。为了确保飞行器长寿命稳定可靠地运行,并最大限度地减少计划外停机成本,本文使用机器人自动钻铆修复工艺对分层损伤进行原位修复,如图1所示。针对复合材料构件内的大面积分层损伤,钻铆修复工艺要求根据分层损伤形状设计钻铆点位分布,随后在分层损伤部位进行制孔和铆接,使用铆钉的预紧力将分层重新连接。对此,本文重点研究有效抑制分层壁板修理过程二次损伤的自适应钻削工艺方法,形成考虑分层损伤区域特性的点位布局策略,设计用于复合材料壁板分层损伤原位修复的机器人自动钻铆装备。

图1 复合材料分层损伤钻铆修复示意图

Fig.1 Schematic diagram of rivet repair method for composite delamination damage

2 分层损伤区域制孔特性与损伤扩展抑制方法

2.1 分层损伤区域钻削特性分析

对航空复合材料结构分层损伤进行机器人自动钻铆修复时,在损伤区域进行制孔极易产生二次损伤,甚至使构件报废,因此探究分层损伤构件钻削特性,进行二次损伤抑制尤其重要。本节通过设计含分层损伤复合材料构件钻削试验,分析完好区域和损伤区域钻削力特征,从钻削力特征角度提出了融合损伤位置识别算法的变参数损伤抑制方法。

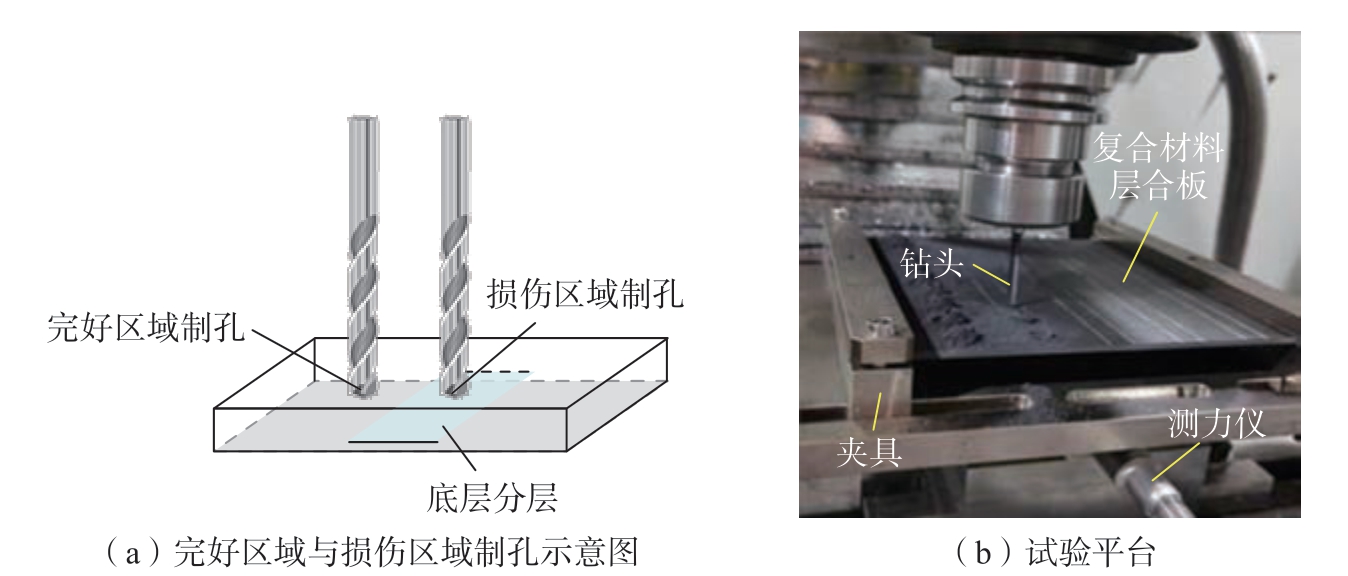

含分层损伤复合材料构件钻削试验采用新浙数控机床设备,刀具为直径4 mm、顶角118°、螺旋角23.119°的硬质合金麻花钻。采用设计专用夹具对CFRP试件进行夹紧,搭建钻削试验平台如图2所示。CFRP尺寸为150 mm×150 mm×3.2 mm,16层铺层的顺序为[– 45/90/45/0]2s。CFRP由T300碳纤维作为增强相,7901不饱和聚酯树脂作为基体经热压罐固化而成。为得到分层缺陷来模拟含分层损伤的复合材料构件,复合材料成型时在靠近底面第4层与第5层之间埋入两层尺寸为150 mm×10 mm×0.01 mm的聚四氟乙烯薄膜。预埋缺陷的试件首先在0.5 h内从室温加热到80 ℃,在该温度维持1 h进行初始固化,然后在1.5 h内将温度升至125 ℃,并在此温度下保持3 h以彻底固化。CFRP层合板的力学性能如表1所示。试验时,转速n为3500 r/min,进给速度f为500 mm/min,分别在损伤区域、完好区域进行钻削,通过9129AA测力仪采集了Z方向的钻削轴向力信号,采样频率设置为10 kHz。试验后对采集的切削力信号进行分析。

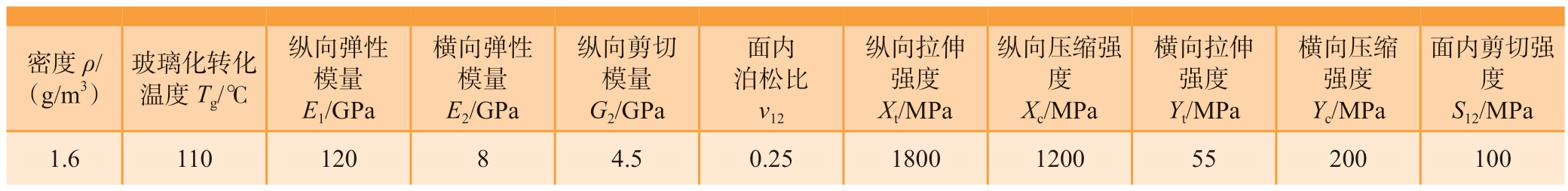

表1 CFRP层合板力学性能参数

Table 1 Mechanical parameters of CFRP laminates

密度ρ/(g/m3)玻璃化转化温度Tg/℃纵向弹性模量E1/GPa横向弹性模量E2/GPa纵向剪切模量G2/GPa面内泊松比v12纵向拉伸强度Xt/MPa纵向压缩强度Xc/MPa横向拉伸强度Yt/MPa横向压缩强度Yc/MPa面内剪切强度S12/MPa 1.6 110 120 8 4.5 0.25 1800 1200 55 200 100

图2 完好层合板与含分层损伤层合板钻削试验

Fig.2 Drilling test on intact and delaminated laminates

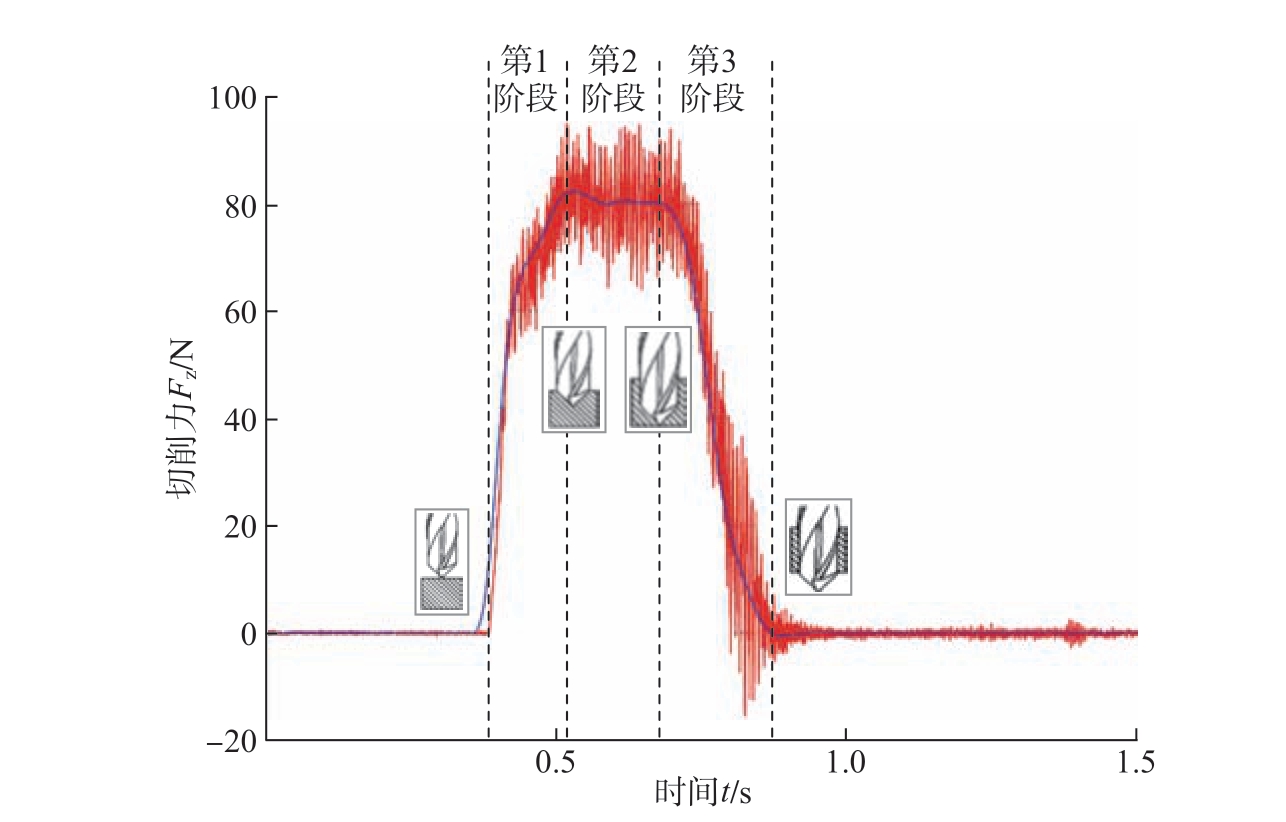

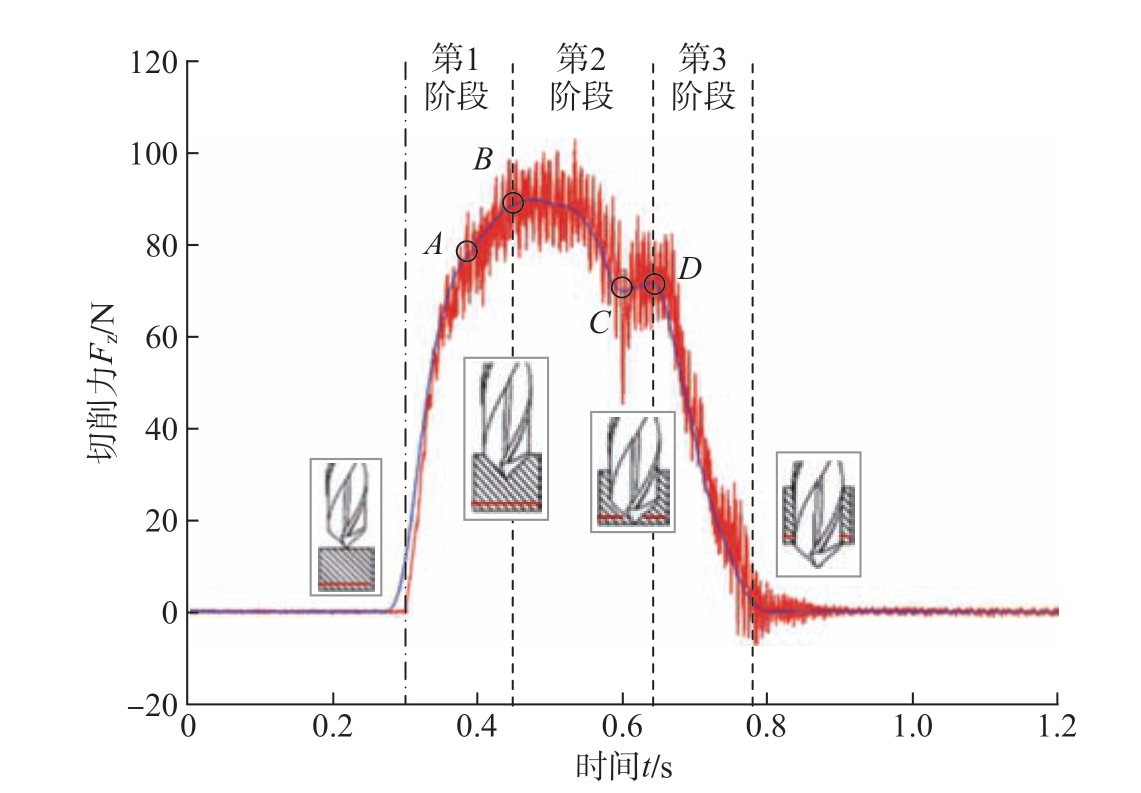

完好区域钻削力时程曲线如图3所示,呈现出明显的先增大后稳定最后减小的3阶段趋势。在第1阶段,钻头开始与层合板接触,随着主切削刃逐渐钻入层合板,切削力逐渐增大。切削力的快速增加是由于钻头的主切削刃与材料的接触面积逐渐增大,参与切削材料的体积增多。当整个主切削刃完全进入层合板时,切削力达到最大值。在第2阶段,随着钻削过程的进行,切削力基本不变,切削过程稳定。在第3阶段,切削力迅速下降,这是因为刀具到达最后一层材料,主切削刃逐渐钻出。

图3 完好区域钻削力时程曲线(f =500 mm/min、n=3500 r/min)

Fig.3 Time history curve of drilling force in intact area ( f =500 mm/min, n=3500 r/min)

损伤区域的钻削力时程曲线如图4所示,曲线表现为3个阶段,与完好区域切削力曲线的显著差异体现在钻头穿过分层损伤时切削力曲线出现一个下凹。这主要是因为在横刃的作用下,分层损伤形成的间隙增大,单位时间内切削刃去除的材料体积减小,导致切削力降低。钻头穿过间隙后,主切削刃继续去除剩余的材料,此时可以观察到刀具切削材料产生的推力略有增加。

图4 分层损伤区域钻削力时程曲线(f =500 mm/min、n=3500 r/min)

Fig.4 Time history curve of drilling force in delamination damage area( f =500 mm/min, n=3500 r/min)

2.2 钻削力曲线预测模型

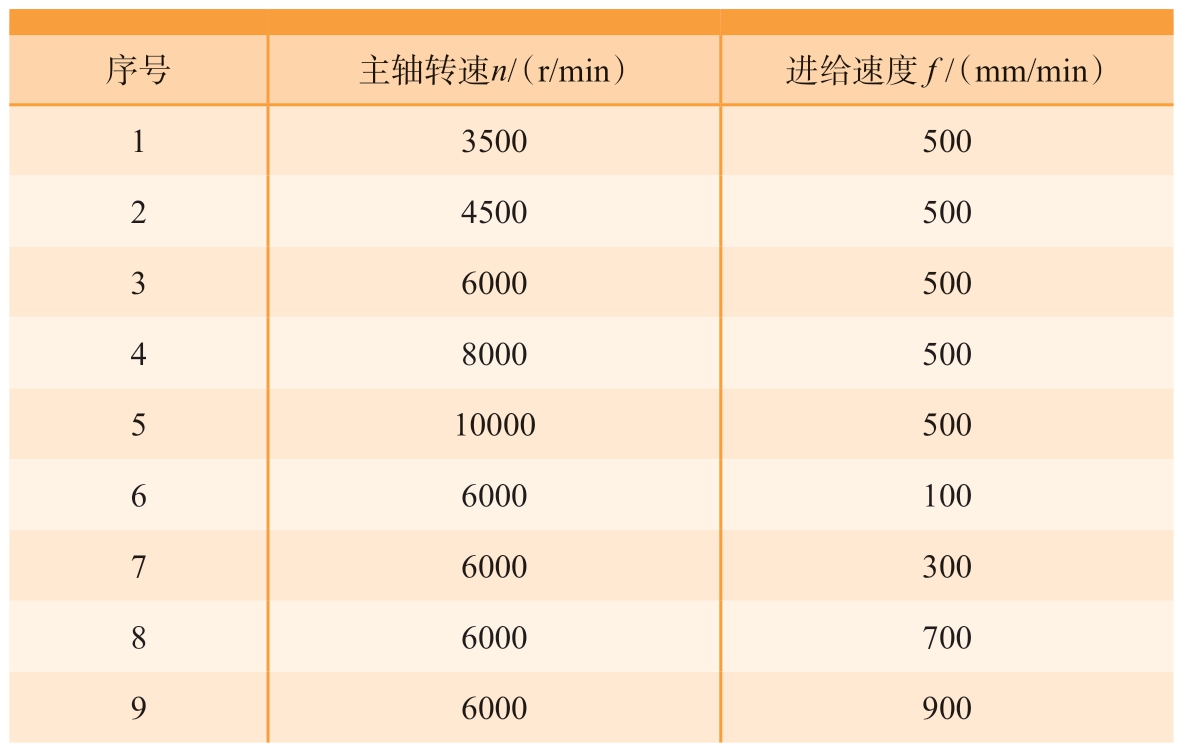

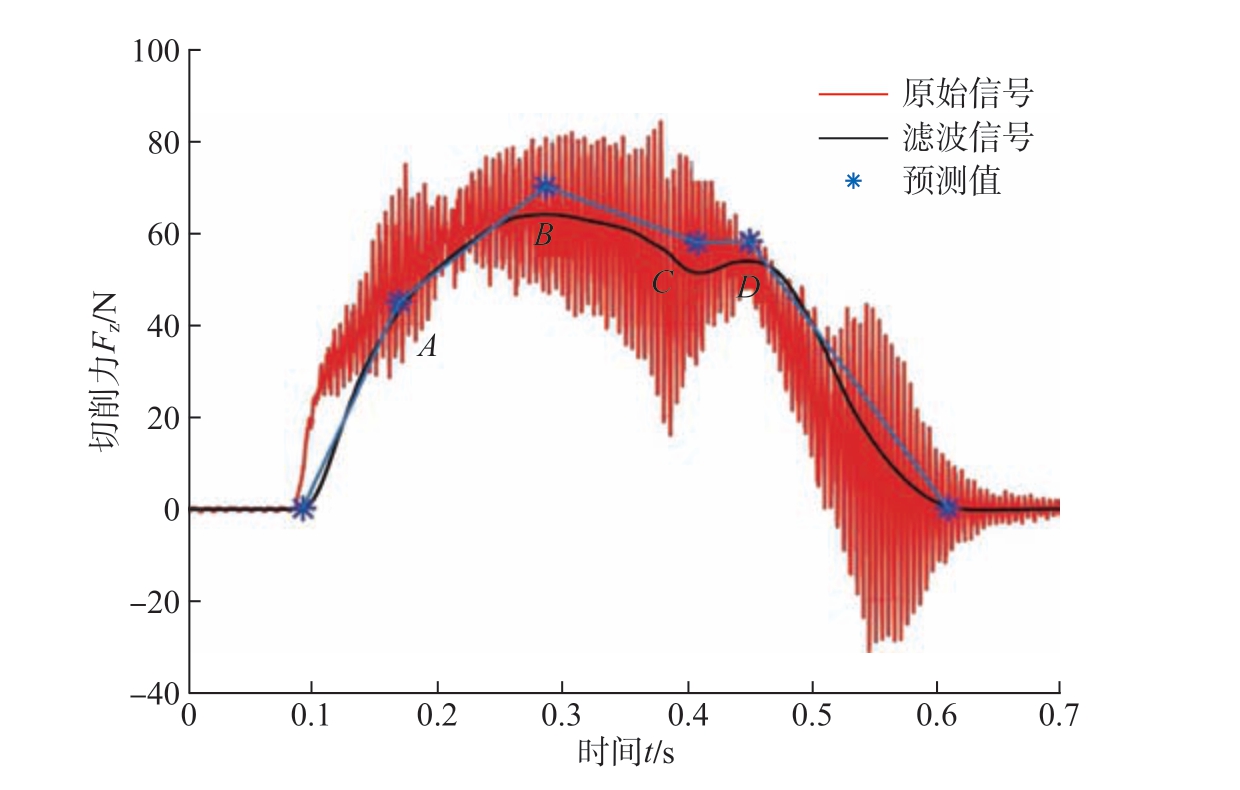

从图4可以看出,含缺陷层合板的钻削轴向力时域曲线具有4个特征拐点A、B、C、D,通过多元线性回归模型对4个特征点进行预测,再加上钻削开始和结束时轴向力为0的两个特征点,就可以预测不同加工参数下的轴向力时域曲线。本文设计了9组不同参数的钻削试验,如表2所示。

表2 钻削试验参数

Table 2 Drilling test parameters

序号 主轴转速n/(r/min) 进给速度 f /(mm/min)1 3500 500 2 4500 500 3 6000 500 4 8000 500 5 10000 500 6 6000 100 7 6000 300 8 6000 700 9 6000 900

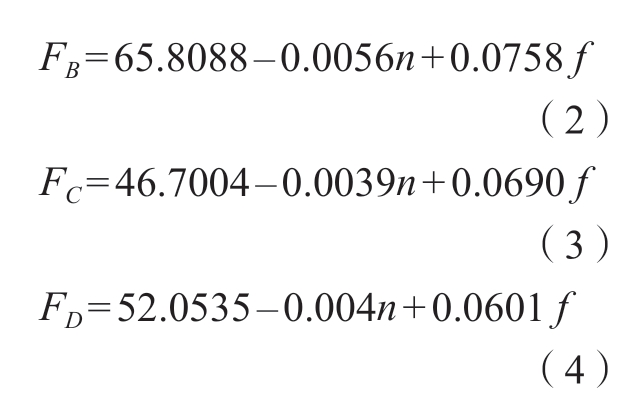

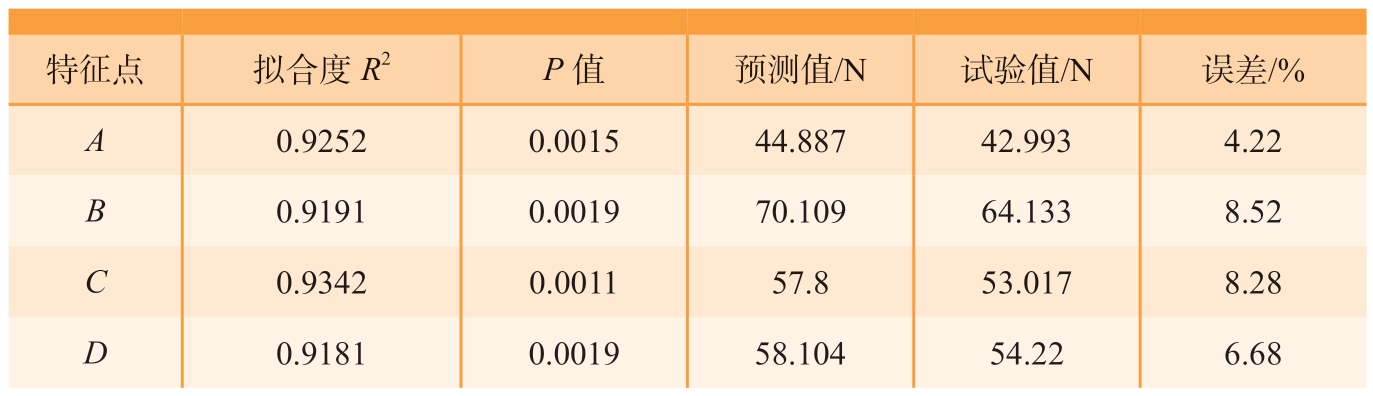

选取6000 r/min、500 mm/min工况下的轴向力数据用来验证,对其余8组数据进行多元线性回归拟合。以转速和进给速度作为输入,以钻削轴向力为输出,通过多元线性回归法分别求得含缺陷层合板钻削轴向力时域曲线4个特征拐点的切削力为

根据上述经验公式,对6000 r/min、500 mm/min的轴向力进行预测,预测结果如图5所示。各特征点的预测值大致可以描绘出轴向力时域曲线的趋势,其预测值与真实值误差如表3所示,预测误差在8.52%以内。A、B、C、D 4点线性回归模型的拟合度R2分别为0.9252、0.9191、0.9342、0.9181;P值分别为0.0015、0.0019、0.0011、0.0019,P值< 0.01,说明预测模型拟合的线性关系显著,预测结果比较准确。

表3 含缺陷层合板轴向力时域曲线特征点预测结果 (n=6000 r/min、f=500 mm/min)

Table 3 Prediction results of characteristic points of time-domain curve of axial force curve in delaminated laminates (n=6000 r/min, f=500 mm/min)

特征点 拟合度R2 P值 预测值/N 试验值/N 误差/%A 0.9252 0.0015 44.887 42.993 4.22 B 0.9191 0.0019 70.109 64.133 8.52 C 0.9342 0.0011 57.8 53.017 8.28 D 0.9181 0.0019 58.104 54.22 6.68

图5 含缺陷层合板轴向力时域曲线预测结果 (n=6000 r/min、f=500 mm/min)

Fig.5 Prediction results of time-domain curve of axial force in delaminated laminates(n=6000 r/min, f=500 mm/min)

含缺陷层合板钻削时最大轴向力和钻削到缺陷处的轴向力 (特征点B和C)预测结果如表4所示。可知,特征点B和C的预测误差均不超过14.6%。总体来说,线性回归模型可以有效预测钻削轴向力时域曲线特征点数值,进而预测轴向力时域曲线趋势。

表4 含缺陷层合板钻削最大轴向力和钻削到缺陷处的轴向力预测结果 (特征点B和C)

Table 4 Prediction results of maximum axial force drilled into defective laminates and axial force drilled to the defect (feature points B and C)

主轴转速n/(r/min)进给速度f/(mm/min)B点 C点预测值/N 试验值/N 误差/% 预测值/N 试验值/N 误差/%3500 500 84.109 91.700 –9.03 67.550 71.397 –5.70 4500 500 78.509 78.747 –0.30 63.650 62.017 2.57 6000 500 70.109 64.133 8.52 57.800 53.017 8.28 8000 500 58.909 54.623 7.28 50.000 45.847 8.31 10000 500 47.709 54.650 –14.55 42.200 45.860 –8.67 6000 100 39.789 34.033 14.47 30.200 25.867 14.35 6000 300 54.949 53.613 2.43 44.000 45.697 –3.86 6000 700 85.269 91.117 –6.86 71.600 78.487 –9.62 6000 900 100.429 91.120 9.27 85.400 78.500 8.08

2.3 损伤界面识别算法

当钻头到达损伤所在位置时,由于切削刃的挤压作用,极易发生二次损伤甚至使构件报废。针对此问题,本文提出了一种变参数策略,旨在降低分层损伤位置的轴向力,从而实现二次损伤抑制。变参数策略的关键在于损伤位置的识别。

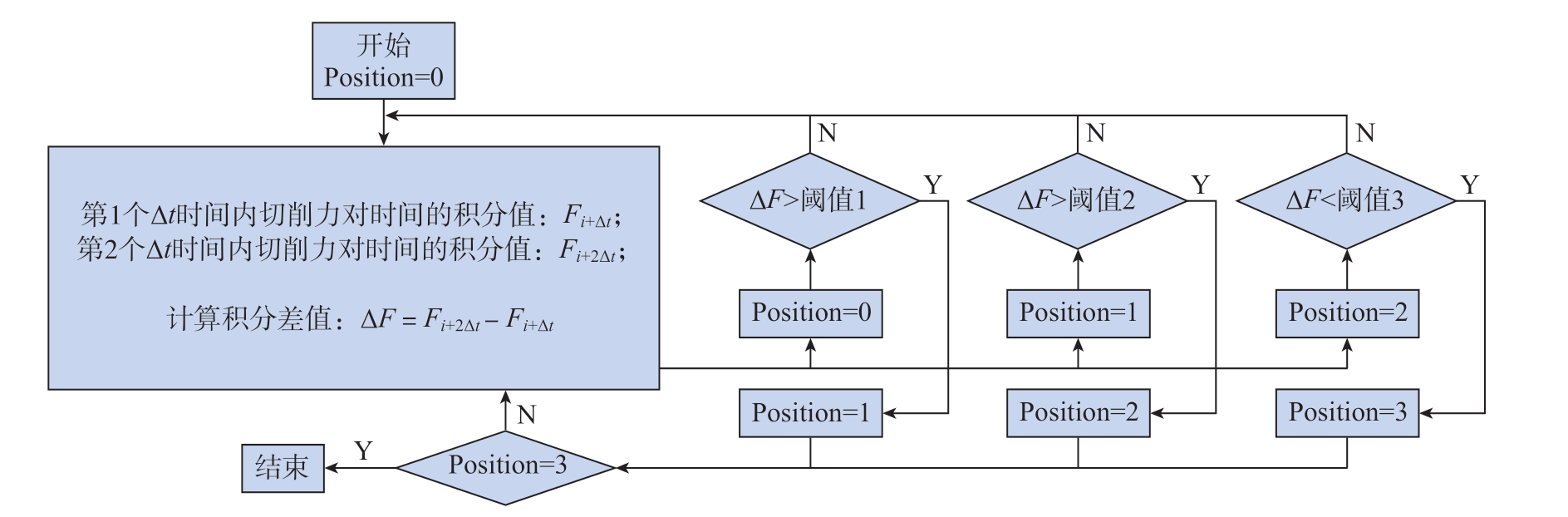

通过对比完好区域和缺陷区域切削力曲线发现,含缺陷层合板切削力曲线在钻头到达缺陷位置处会出现明显的下凹,可根据切削力的这种变化特征来判断损伤所在位置。但加工过程中,切削力的变化极易受到外界干扰,如刀具磨损,因此,考虑采用切削力对时间的积分作为判断指标。即,对Δt时间内的切削力值做积分处理,将现阶段Δt时间内的切削力积分值与前阶段Δt时间内的切削力积分值进行比较,如果差值的绝对值超出设定的阈值,即可判断该点为损伤位置,并在该位置进行参数变换。其中,阈值通过上述预测模型预测的轴向力时域曲线来确定。损伤位置在线识别算法流程如图6所示,具体过程如下。

图6 损伤位置在线识别算法流程图

Fig.6 Flow chart of online identification algorithm for damage location

(1)在刀具还未开始切削材料时,将刀具位置标记为Position = 0。

(2)以当前时间Ti作为0点,对Δt时间内的切削力值做积分处理,得到Ti + Δt时刻的积分 值Fi + Δt,再经过Δt时间到达Ti + 2Δt时刻,计算切削力的积分值为Fi + 2Δt,计算积分差值ΔF = Fi + 2Δt – Fi + Δt,其中,Fi为i时刻的切削力。

(3)当Position=0且ΔF >阈值1时,可判定刀具开始接触材料上表面并进行钻削,此时,将刀具位置标记为Position=1;继续进行步骤2的积分算法,当Position=1且ΔF >阈值2时,可判定刀具到达损伤位置,将刀具位置标记为Position=2;继续进行步骤2的积分算法,当Position=2且ΔF <阈值3时,可判定刀具钻出层合板最后一层材料,将刀具位置标记为Position=3。

(4)当Position=3,则算法成功识别出钻削的3个过程:刀具到达层合板上表面开始钻削、刀具到达损伤位置以及刀具钻出层合板。

2.4 损伤界面识别准确性验证试验

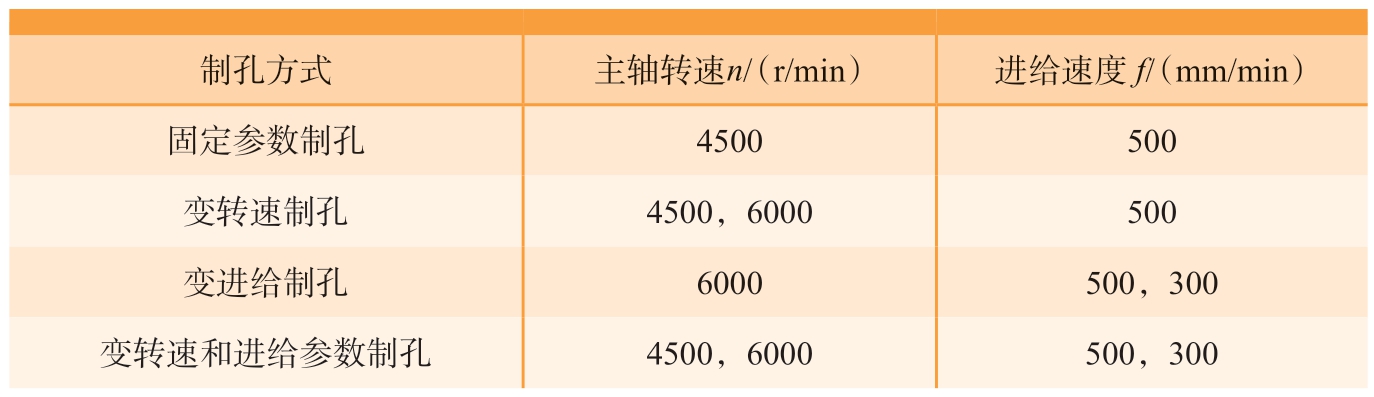

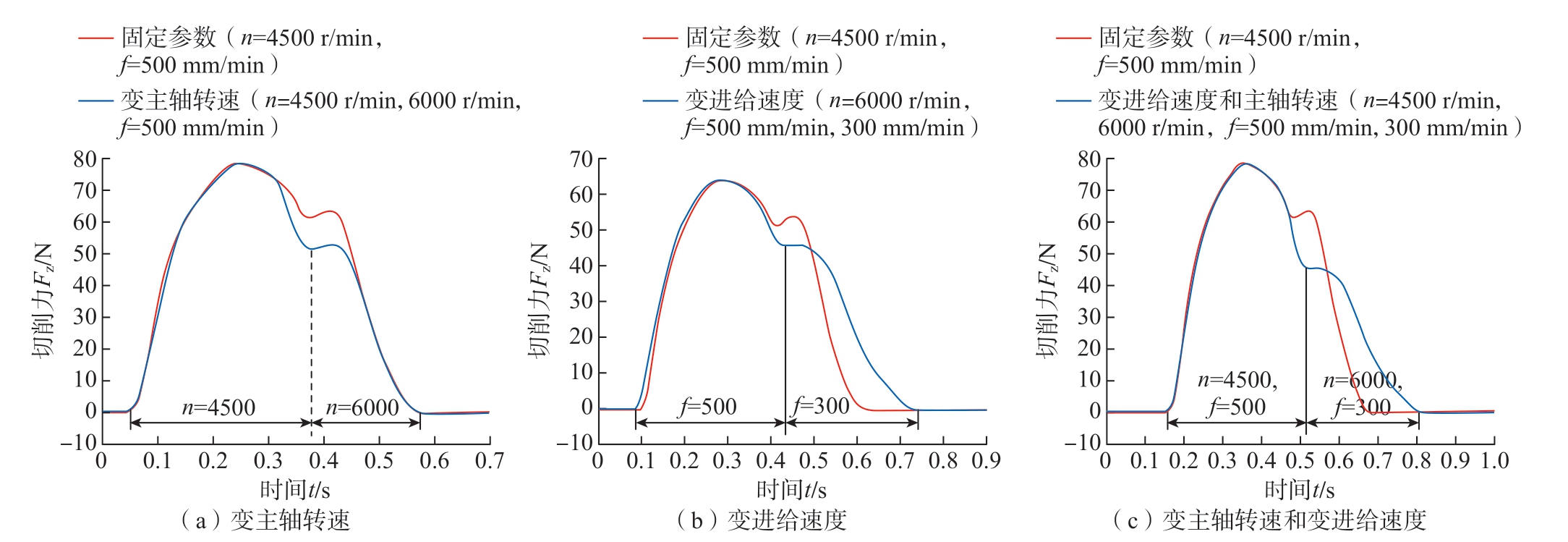

为了验证损伤界面在线识别算法的准确性,通过监测损伤界面变参数试验中的切削力曲线,将其与固定参数下的切削力曲线进行对比,并分析试验结果。固定参数与变参数制孔方式的钻削参数如表5所示。固定参数与变参数制孔切削力曲线对比如图7所示。可以看出,3种变参数策略下,损伤界面处的切削力均比固定参数制孔的切削力要低,说明变参数策略有效降低了损伤位置处的切削力,实现了二次损伤抑制,也证明了识别算法对损伤界面的识别比较准确。

表5 固定参数与变参数的钻削参数设置

Table 5 Drilling parameter settings of fixed and variable parameters

制孔方式 主轴转速n/(r/min) 进给速度 f/(mm/min)固定参数制孔 4500 500变转速制孔 4500,6000 500变进给制孔 6000 500,300变转速和进给参数制孔 4500,6000 500,300

图7 固定参数与变参数制孔方式的切削力曲线

Fig.7 Cutting force curves for fixed parameter and variable parameter drilling methods

3 复合材料分层损伤铆接修复工艺研究

3.1 维修紧固件与分层修复试样

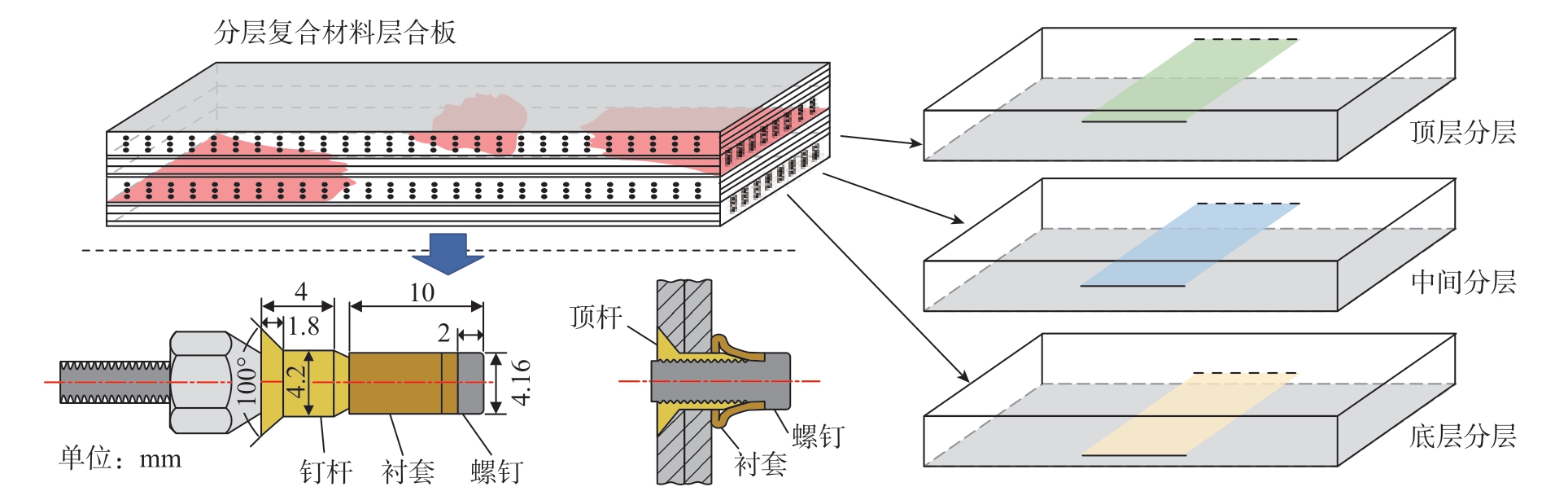

飞机复合材料结构中分层缺陷的统计数据表明,厚度方向上的1/2位置和1/4位置是关键损伤区域,且90%分层损伤的等效尺寸小于60 mm[20]。在分层损伤铆接修复试验中,以16层碳纤维增强环氧树脂基复合材料试样为研究对象,几何尺寸为200 mm×30 mm×3.2 mm,堆叠顺序为[45/0/– 45/90]2s,同时设计了3种预制分层的复合材料试样来模拟实际损伤,如图8所示。在制备预制分层复合材料试样时,分别在层压板厚度方向的1/2(中间)、1/4(底层)和3/4(顶层)处插入贯穿形聚四氟乙烯薄膜模拟分层损伤。预制分层长度为10 mm、20 mm、30 mm、40 mm、50 mm和60 mm。预制分层损伤复合材料试样的详细信息如表6所示。在对分层损伤试样进行维修时,铆钉安装在分层区域的中心,其标称直径为4.2 mm,杆长为4 mm,沉头角为100°,沉头深度为1.8 mm,夹持厚度为2.5~3.5 mm。盲铆钉紧固件由螺母 (Ti–6Al–4V)、螺钉(A286不锈钢)、可变形衬套 (304不锈钢)和拧紧螺母 (软钢)组成。在铆钉紧固件安装过程中,使用冲击扳手以500 r/min的速度驱动拧紧螺母。衬套发生膨胀和塑性变形,抵靠表面形成镦头。当驱动螺母的拧紧力矩达到预定值时,螺钉杆和驱动螺母就会断裂,完成铆钉紧固件的安装。

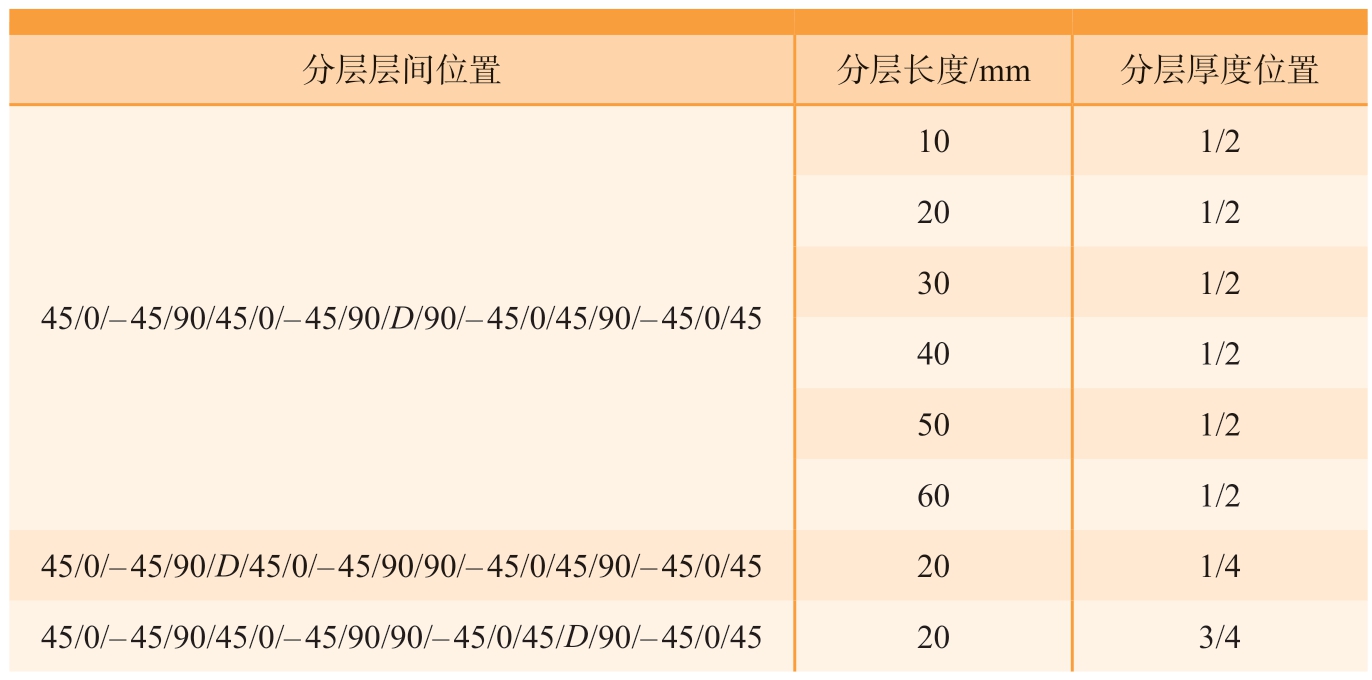

表6 预制分层损伤试样的配置参数

Table 6 Configuration parameters of prefabricated layered damaged specimens

注:D表示嵌入分层的位置。

分层层间位置 分层长度/mm 分层厚度位置10 1/2 20 1/2 30 1/2 40 1/2 50 1/2 60 1/2 45/0/– 45/90/D/45/0/– 45/90/90/– 45/0/45/90/– 45/0/45 20 1/4 45/0/– 45/90/45/0/– 45/90/90/– 45/0/45/D/90/– 45/0/45 20 3/4 45/0/– 45/90/45/0/– 45/90/D/90/– 45/0/45/90/– 45/0/45

图8 预制分层的复合材料试样及铆钉紧固件

Fig.8 Prefabricated laminated composite specimens and riveted fasteners

3.2 铆接修复结构动态性能分析

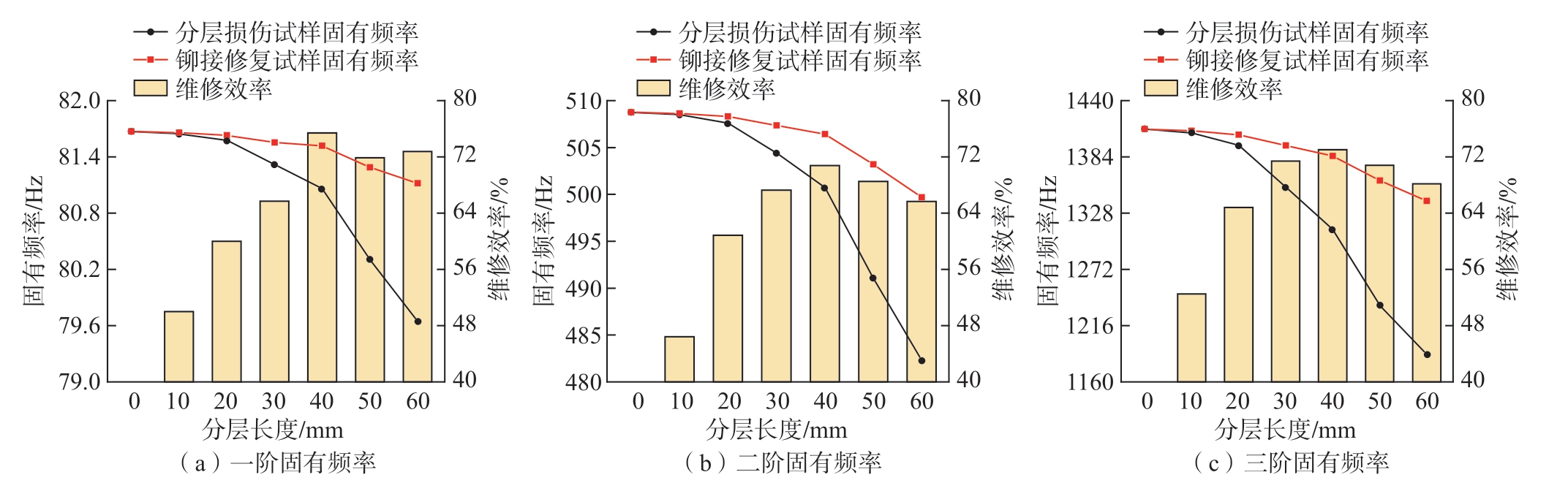

紧固件的安装和修复过程中,分层的闭合会改变原始分层损伤构件的结构特征,并影响其机械性能。因此,对维修前后的分层损伤试样进行了模态试验和压缩屈曲试验,以评估分层对复合材料结构的影响以及钻铆修复工艺的有效性。在本研究中,使用锤击脉冲响应法评估了分层试样和铆接修复试样的固有频率。分层长度对分层损伤试样和铆接修复试样前3个固有频率的影响如图9所示[21],分层损伤试样的前三阶固有频率都随着分层长度的增加而单调下降,当分层长度超过40 mm时,曲线急剧下降。当分层长度从0增大到60 mm时,一阶频率从81.7 Hz降至79.65 Hz,降低了约2.5%;而三阶频率从1411.7 Hz降至1187.3 Hz,降低了约15.9%。因此,高阶固有频率对层间分层更敏感。根据经典结构动力学理论,固有频率是质量和刚度矩阵的函数,与结构刚度成正比,而与其质量成反比。分层复合材料构件的损伤局部可以视为两个独立的薄层合板,由于两个独立子层合板的等效刚度低于相同厚度的完整层合板刚度,这导致分层试样的固有频率降低。而对于铆接修复试样,尽管固有频率的曲线都表现出与分层试样相似的下降趋势,但这种趋势更为平缓。特别是当分层长度超过20 mm时,铆接修复试样和分层试样固有频率之间的差异变得明显。在分层长度为60 mm的情况下,铆接修复试样的前3个频率分别为81.12 Hz、499.69 Hz和1340.3 Hz。与分层试样相比,增量分别为1.8%、3.6%和12.9%。这是因为当铆钉紧固件预紧载荷施加到分层区域时,分离的子层压板被重新连接形成一个完整的结构,铆接修复试样的刚度和固有频率显著提高。

图9 分层长度对固有频率的影响[21]

Fig.9 Influence of delamination length on the natural frequencies[21]

根据完整复合材料试样以及预制损伤试样的固有频率,通过式 (5)计算维修效率,评估铆接修复工艺对结构动态性能的维修有效性。

式中,ER是维修效率;Frepaired、Fdelam和Fintact分别是修复、分层和完整试样的固有频率。

随着分层长度的增加,前3阶固有频率的维修效率迅速上升,在分层长度为40 mm时到峰值,分别为75.4%、70.8%和73%,然后逐渐下降并趋于平稳,呈现出明显的两阶段趋势。在维修效率增长阶段,铆接修复试件的固有频率与完整试件的固有频率基本相同,并保持相对恒定,铆接修复工艺的修复效果逐渐突出。就固有频率而言,单个铆钉紧固件的最佳修复区域的直径为40 mm。而随着分层长度超过单个铆钉紧固件的预紧作用范围,维修效率开始降低,但维修效率仍保持在65%以上。

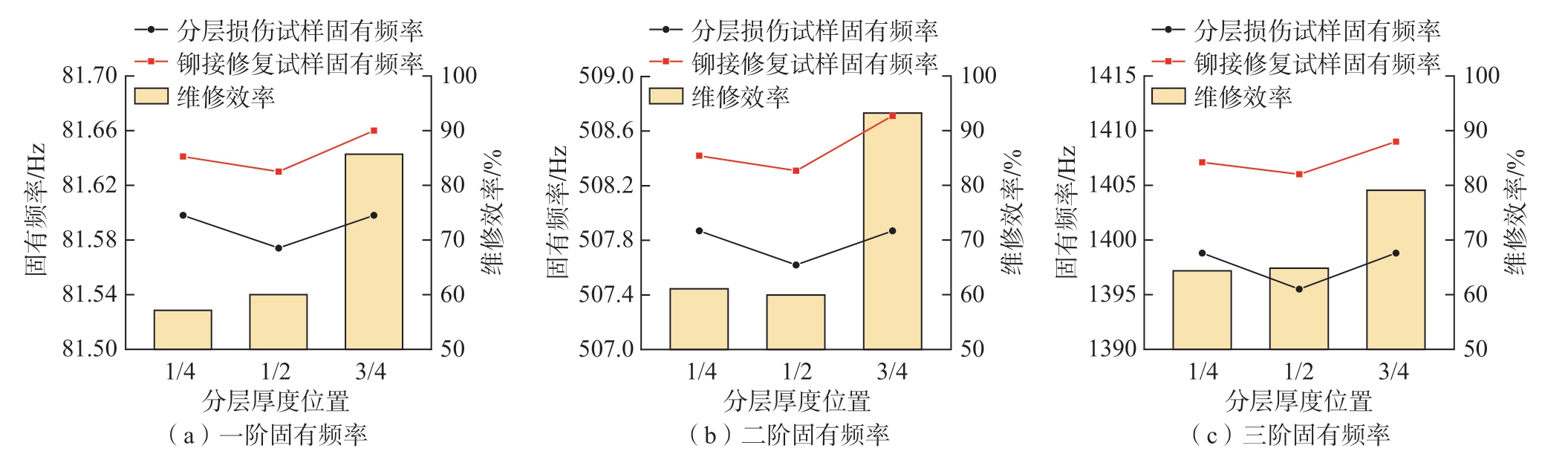

分层位置对分层损伤试样和铆接修复试样前三阶固有频率的影响如图10所示[21],随着分层沿厚度方向从下向上移动,分层试样的固有频率逐渐降低,当分层位于中间平面时,固有频率达到最小,然后按照对称模式上升。分层复合材料试样的等效刚度主要由子层合板中较厚的一个决定,当分层位于试件的中间平面时,两个子层压板的厚度相同,结构的等效刚度最低。铆接修复后复合材料试样的固有频率随分层位置变化的曲线趋势与分层试样相似,而铆接修复试样的固有频率比分层损伤试样高得多。对于不同位置的分层损伤,铆接修复方法的维修效率均超过50%。值得注意的是,铆接修复试样的固有频率相对于分层位置并不对称。当分层损伤位于3/4厚度位置时,铆接修复试样固有频率的维修效率高于分层损伤位于1/4位置时,前3个固有频率的维修率高达85.7%、93%和79%。这主要是由于维修所使用的铆钉是沉头紧固件,当分层处于1/4位置时,沉头孔穿透厚的子层压板,降低该子层压板的刚度,导致其固有频率的维修效率较低。因此,在使用盲铆钉紧固件修复复合材料层压板分层时,应考虑沉头深度对结构性能的影响。

图10 分层位置对固有频率的影响[21]

Fig.10 Influence of delamination position on the natural frequencies[21]

3.3 铆接修复结构静态压曲性能分析

除固有频率分析外,对分层和铆接修复试件进行准静态压曲试验测试。铆接修复前后具有不同损伤长度分层损伤试样的压缩载荷–位移曲线如图11所示[21]。其中,复合材料试样的压缩载荷–位移曲线可以分为3个不同的阶段:线弹性阶段、弯曲变形阶段、损伤扩展阶段。在初始线弹性阶段,压缩载荷随位移线性增加,在达到临界屈曲载荷后,试样发生屈曲,曲线进入第2阶段;屈曲失稳后试件仍保持其承载力,但曲线斜率随着位移的增加而逐渐减小,直到达到极限荷载;在峰值点之后,曲线连续下降表明复合材料试样内萌生损伤并扩展。分层试样的曲线与完整试样一样,呈现3个典型阶段,但在失效阶段,曲线骤降。这是由于材料和界面的不连续性,在压缩屈曲过程中,损伤试样内分层尖端出现拉伸和滑动剪切应力,促进了层间分层损伤的扩展,并最终导致结构承载能力的损失。线性阶段和屈曲阶段之间的载荷–位移路径的差异是分层扩展能量的来源。此外,当分层长度在10~30 mm之间时,随着分层长度的增加,分层试样的极限失效位移从3.24 mm逐渐减小到1.83 mm,这表明分层损伤试样承载能力和抗分层传播能力下降。然而,所有铆接修复试样大约在压缩1.5 mm时突然失效,铆接修复降低了分层试样的最终失效位移。这是由于铆钉紧固件位于弯曲变形的焦点处,当试样弯曲变形超过特定阈值时,沉头孔周围的复合材料会被沉头压溃。当分层长度大于40 mm时,分层试样的极限强度逐渐降低,但极限失效位移保持相对稳定,保持在1 mm左右,这表明分层试样在屈曲过程中几乎丧失了抵抗分层传播的能力。虽然铆接修复可以恢复试件的承载能力,但由于其预紧力作用范围不能完全覆盖分层裂纹尖端,铆接修复试样的内部分层也在屈曲变形的影响下迅速传播,所以铆接修复试样的极限破坏位移与分层试件基本一致。

图11 铆接前后不同损伤长度的试件压缩载荷–位移曲线[21]

Fig.11 Compression load–displacement curves of specimens with varying delamination lengths before and after riveting

修复前后具有不同损伤长度的分层复合材料试件的极限强度和维修效率如表7所示,其中极限强度的维修效率由式 (5)计算得出。随着分层长度的增加,分层试样的关键屈曲载荷逐渐减小。对于铆接修复试样,分层区域的铆接紧固件增强了子层压板之间的滑动剪切阻力,从而恢复了结构的压缩性能。然而,当分层长度为10 mm时,铆接修复导致结构抗压强度的二次下降,铆接修复试样的极限强度低于分层损伤试样,维修效率为– 141.2%。这是因为紧固件孔的制备客观上会对修复试样的结构完整性造成二次退化,铆接修复试样的修复效果主要由分层损伤、接头孔和铆钉预紧力的相互作用决定。对于分层长度为10 mm的损伤,铆接修复带来的益处不足以抵消钻孔对结构的负面影响。因此,铆接修复方法不适用于尺寸较小的分层损伤。

表7 铆接前后不同损伤长度的试件极限强度

Table 7 Ultimate load of specimens with different delamination lengths before and after riveting

分层长度/mm分层损伤试样的极限强度/N 铆接修复试样的极限强度/N 维修效率/%试样1 试样2 试样3 平均值 试样1 试样2 试样3 平均值0 6205.9 6562.4 6120.4 6296.2——10 6345.9 5968.9 6253.5 6189.4 6177.2 5814.9 6123.6 6038.6 –141.2 20 5697.8 6110.5 5796.8 5868.4 6290.6 5823.1 6024.1 6045.9 41.5 30 5703.4 5647.9 5377.2 5576.2 5885.5 6039.9 6194.5 6040.0 64.4 40 5155.3 5146.7 5356.1 5219.4 5972.1 5678.6 5982.3 5877.7 61.1 50 5170.8 4821.1 5205.7 5065.9 5604.7 5250.5 5577.8 5477.7 33.5 60 5133.1 4943.4 4829.5 4968.5 4831.2 5071.9 5090.2 4997.8 2.2

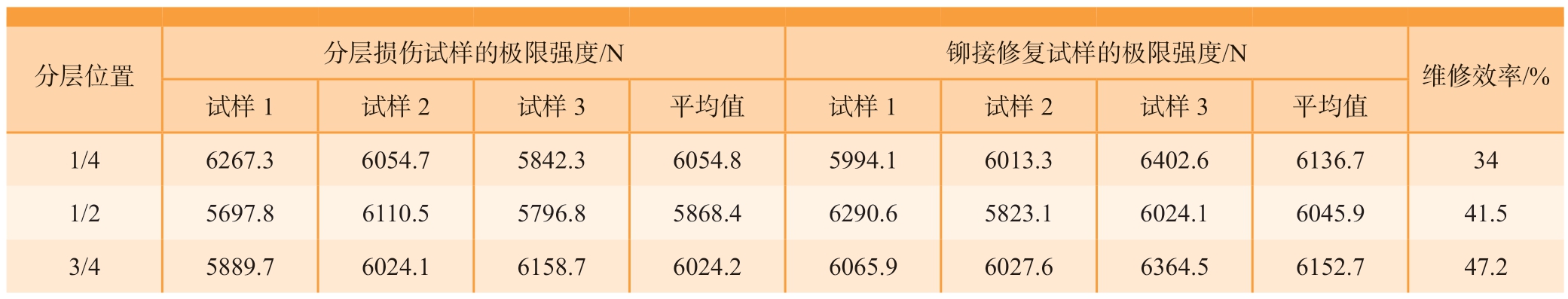

铆接修复前后具有不同损伤位置分层损伤试样的压缩载荷–位移曲线如图12所示[21]。随着分层位置的变化,分层试样压缩曲线的变化趋势相似。然而,当分层损伤位于3/4时,铆接修复试样的曲线呈现两阶段下降趋势。当分层位于沉头孔区域时,由于铆钉沉头在屈曲过程中的挤压,较薄的子层压板过早失效,然后整个结构断裂。修复前后具有不同损伤位置的分层复合材料试件的极限强度和维修效率如表8所示。当分层在中间平面时,分层试样的抗压强度最低,与固有频率一致。铆钉修复后,修复试件的承载性能提高,维修效率保持在30%~50%,分层位置主要影响铆接修复结构的失效模式,而不是承载性能。

表8 铆接前后不同损伤位置的试件极限强度

Table 8 Ultimate load of specimens with different delamination locations before and after riveting

分层位置 分层损伤试样的极限强度/N 铆接修复试样的极限强度/N 维修效率/%试样1 试样2 试样3 平均值 试样1 试样2 试样3 平均值1/4 6267.3 6054.7 5842.3 6054.8 5994.1 6013.3 6402.6 6136.7 34 1/2 5697.8 6110.5 5796.8 5868.4 6290.6 5823.1 6024.1 6045.9 41.5 3/4 5889.7 6024.1 6158.7 6024.2 6065.9 6027.6 6364.5 6152.7 47.2

图12 铆接前后具有不同损伤位置的分层损伤试件压缩载荷–位移曲线[21]

Fig.12 Compression load–displacement curves of specimens with varying delamination positions before and after riveting

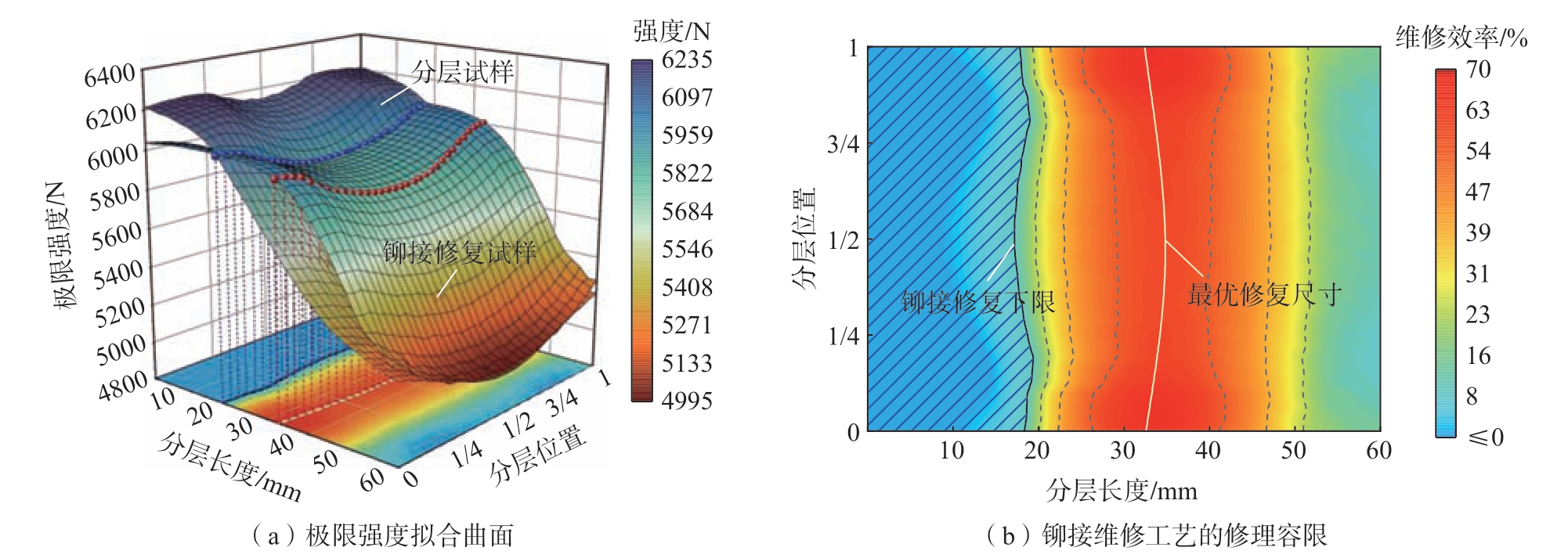

3.4 铆接修复工艺损伤修理容限分析

为了更好地评估铆接修复工艺的损伤修理容限,对修复前后分层试件的极限强度进行三维数据拟合,如图13所示[21]。可以很容易地观察到,数据拟合曲面随着分层长度的增加而逐步减小,并且随着位置的变化呈现对称趋势,其中分层长度的影响更为显著。分层试件和修复试件的数据拟合曲面在分层长度为15 mm时相交。分界线将铆接修复工艺的修复效果分为弱化范围和强化范围。对于较小的分层损伤尺寸,铆钉修复试样的极限强度低于分层损伤试样,钻铆修复对复合材料分层损伤结构的强度恢复有负面影响,维修效率的等值云图如图13(b)所示。当分层尺寸超过15 mm后,钻铆修复工艺对复合材料分层试样产生了积极影响。当分层长度约为35 mm时,单个铆钉的维修效率达到最高。随着分层尺寸继续增加到60 mm后,铆接修复试样的极限强度与分层损伤试样基本相同,维修效率接近于0。因此,单个铆钉的分层尺寸修复范围在20~60 mm,其中35 mm是单个铆钉的最佳分层修复尺寸。

图13 分层损伤试样和铆接修复试样极限强度的拟合曲面[21]

Fig.13 Fitting surfaces of ultimate load for delaminated specimens and riveted specimens[21]

4 复合材料分层损伤机器人自动钻铆原位修复系统

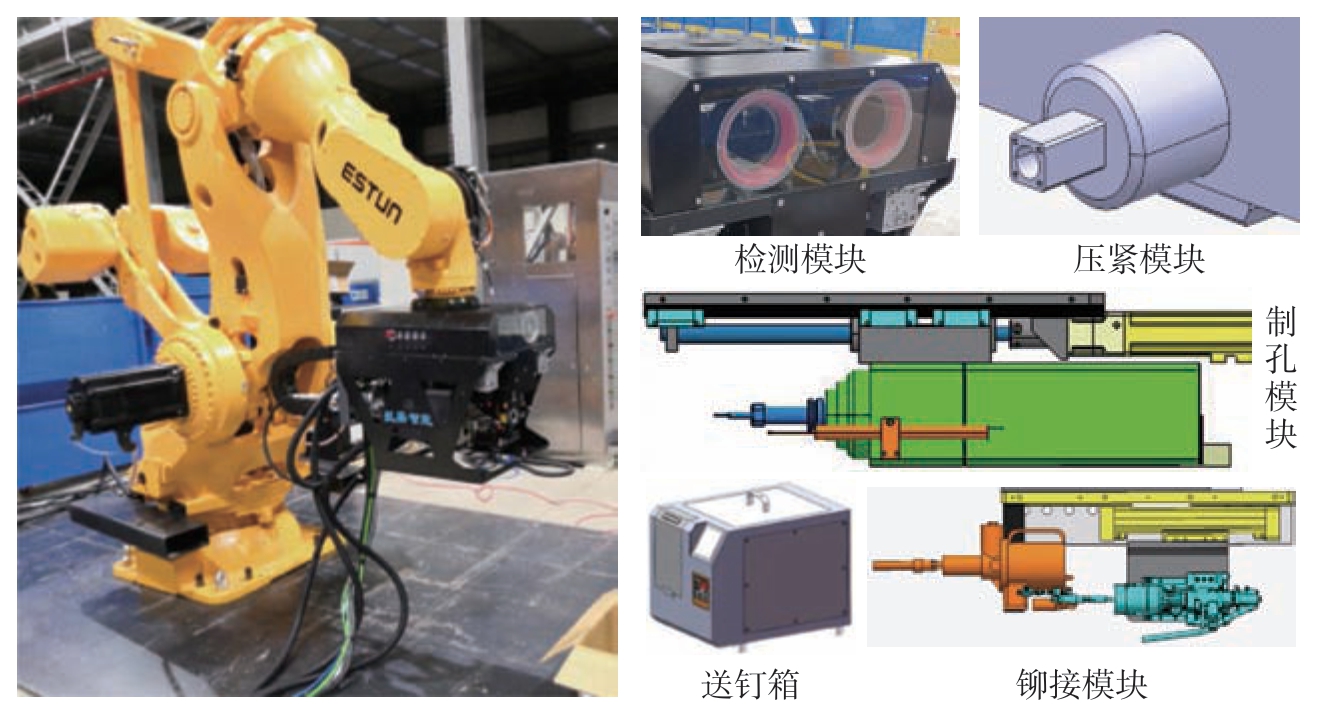

4.1 自动钻铆系统硬件组成

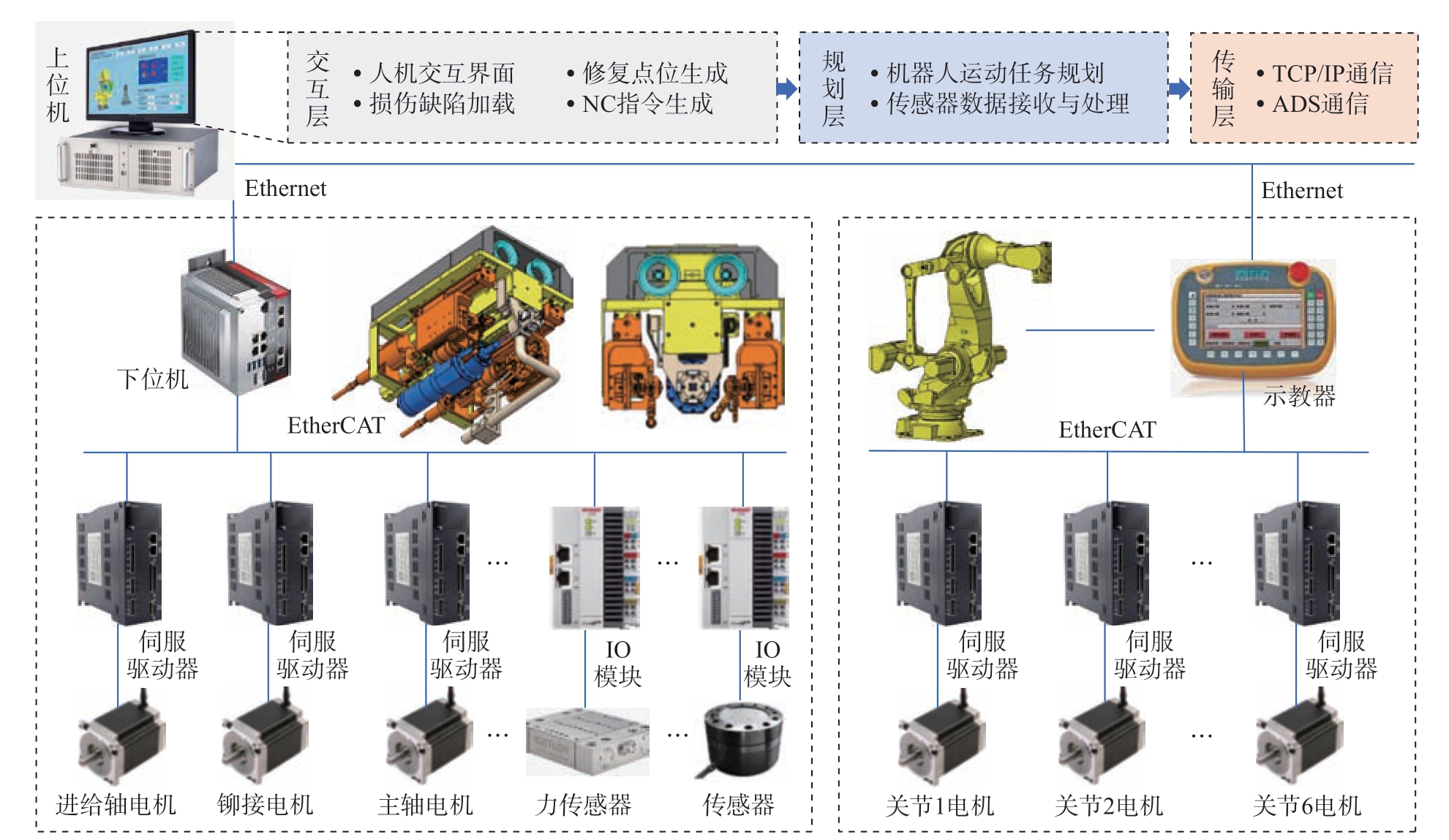

针对军机复材壁板体积大、型面复杂、原位修复无装配型架支撑,钻铆点位需要根据损伤区域特性实施规划调整的特点,构建以机器人为载体的自动钻铆系统,如图14所示。该系统的硬件由工业机器人及其控制柜、钻铆多功能末端执行器等设备组成。

图14 工业机器人自动钻铆修复系统及各模块

Fig.14 Industrial robot automatic drilling and riveting repair system and modules

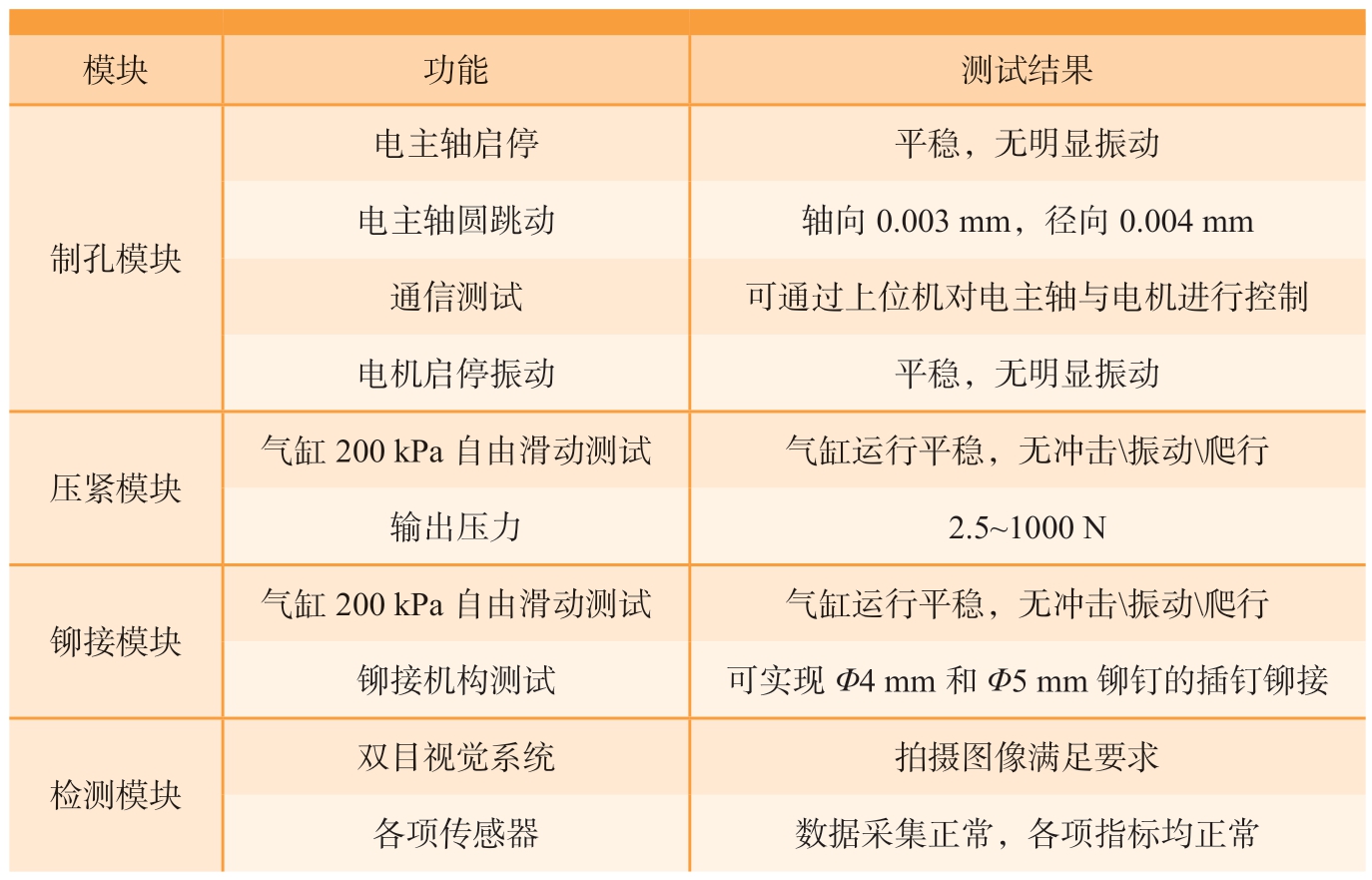

工业机器人作为整套系统中最主要的运动组成部分,负责将钻铆多功能末端执行器移动至待加工位置,实现大范围、高精度的运动。根据钻铆多功能末端执行器的质量以及加工过程中所受到的加工反作用力,确定采用500 kg级ER500–2800型工业机器人,该机器人重复定位精度为±0.1 mm。钻铆多功能末端执行器是整套系统中的加工核心部件,制孔模块能够保证稳定进给,并且电主轴作为关键部件能满足加工精度要求;压紧模块可以在制孔加工前实现稳定压紧;铆接模块可以实现可靠插钉并完成铆接任务;检测模块能够实现加工中所有检测任务。各模块功能测试结果如表9所示。

表9 工业机器人各模块功能测试

Table 9 Functional testing of industrial robot modules

模块 功能 测试结果制孔模块电主轴启停 平稳,无明显振动电主轴圆跳动 轴向0.003 mm,径向0.004 mm通信测试 可通过上位机对电主轴与电机进行控制电机启停振动 平稳,无明显振动压紧模块气缸200 kPa自由滑动测试 气缸运行平稳,无冲击\振动\爬行输出压力 2.5~1000 N铆接模块气缸200 kPa自由滑动测试 气缸运行平稳,无冲击\振动\爬行铆接机构测试 可实现Φ4 mm和Φ5 mm铆钉的插钉铆接检测模块双目视觉系统 拍摄图像满足要求各项传感器 数据采集正常,各项指标均正常

4.2 自动钻铆修复系统组态

系统组态是将复合材料机器人自动钻铆修复系统的硬件、软件有机结合起来,进而保证系统精准完成自动钻铆修复工作,主要由上、下位机组成。上位机PC工作站是整个系统的大脑,集成整个系统的控制软件,负责各个设备工作指令的下达;下位机PLC将整个系统的各个设备连接起来,作为上位机工作指令的中转站。出于将整体系统高度集成化的目的,将采用现场总线的方式将各个部件联系成一个整体,以上位机作为控制中心对各个子系统进行调控。在本系统中主要以现场总线系统EtherCAT及工业以太网Ethernet两种方式构建通信网络,其中工业以太网Ethernet主要实现上位机对机器人发送运动点位信息以及上位机接收机器人的位姿反馈、末端执行器电机控制、测量装置的检测控制及数据传输。现场总线EtherCAT基于工业以太网技术的自动化总线标准,不仅可以降低现场总线的使用成本,还具有运动控制、分布式自动化及网络安全等特点,而且该总线可以完全兼容工业以太网。复合材料工业机器人自动钻铆修复系统硬件组态如图15所示。

图15 工业机器人自动钻铆系统硬件组态

Fig.15 Hardware configuration of industrial robot automatic drilling and riveting system

系统的控制软件以分层化设计划分整体控制系统,根据不同的功能需求将整体软件框架划分为不同的层次,这种做法可以使软件系统更高效地运行。本文将系统软件分为3层。 (1) 交互层,包括人机交互、损伤缺陷加载、修复点位生成、NC指令生成等功能。(2)规划层,主要有机器人运动任务规划、传感器数据接收与处理等功能。(3)传输层,主要功能是作为通信信息传输的中间过渡层,遵循相应的通信协议及逻辑顺序将软件与硬件设备的信息进行交互。

4.3 原位钻铆修复工艺方法与流程

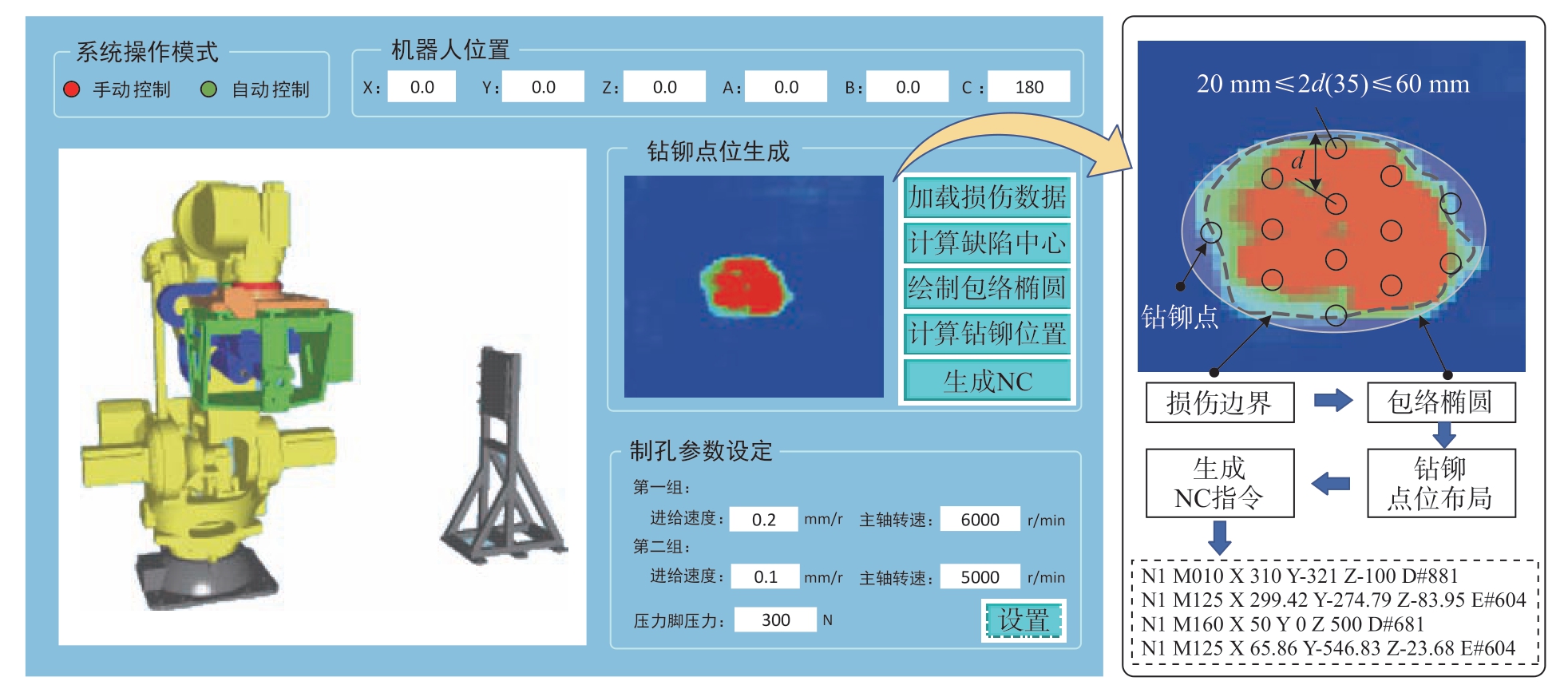

在完成对末端执行器与机器人的功能集成后,进行了分层损伤原位钻铆修复试验,修复加工对象为带有预制分层损伤的厚度6 mm的复合材料板,修复孔径为Φ4 mm。机器人复合材料修复系统使用超声相控阵传感器对航空复合材料构件内部分层损伤的深度、位置及形状进行检测。损伤数据传输给复合材料智能修复软件进行处理[22],软件界面如图16所示。

图16 复合材料智能修复软件界面[22]

Fig.16 Interface of intelligent repair software for composite materials[22]

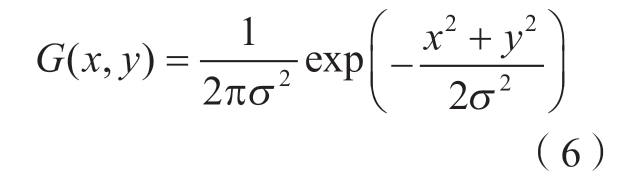

在软件中对采集到的损伤图像进行灰度化处理,并使用高斯滤波器进行平滑处理去除噪声,即

式中,G(x,y)为高斯滤波器的值;σ为标准差;x、y为像素的横、纵坐标。

然后,计算图像的梯度幅值和方向,并通过非极大值抑制方法保留局部极大值,应用双阈值方法来区分强边缘和弱边缘。最后,通过滞后阈值法连接边缘,形成连续的损伤轮廓。

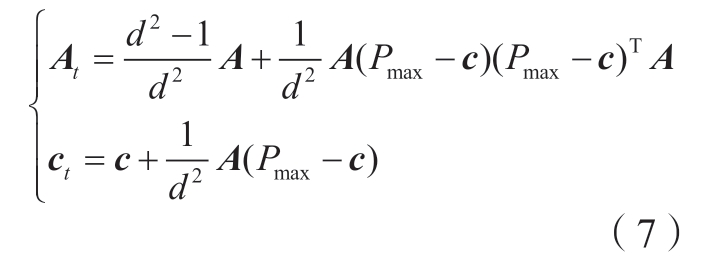

根据连续的损伤轮廓求解最小外接椭圆。首先,初始化椭圆参数,以轮廓的重心为初始中心。接着,迭代计算每个点到椭圆的归一化距离uk =(Pk – c)TA(Pk – c),找到距离最大的点Pmax,并据此更新椭圆的形状矩阵A和中心c。

式中,d为维度 (对于二维平面,d = 2)。重复这一过程,直到归一化距离的变化小于设定的阈值,完成收敛;k为损伤轮廓上任意一点;t为迭代次数。最终,输出椭圆的中心c和形状矩阵A,得到最小外接椭圆的方程:(Pk – c)TA(Pk – c)=1。该最小外接椭圆可以被等效为损伤区域,方便后续钻铆点位的布置。

根据3.4节给出的航空复合材料损伤修复工艺要求,以单个铆钉的最佳分层修复尺寸35 mm为初始阈值,阈值的上下限为单个铆钉的分层尺寸修复范围,即20~60 mm。为获得最优的钻铆修复点位,随机在椭圆内生成一组钻铆点,并将这组点作为优化的初始点。计算当前点集合的覆盖半径,即能够覆盖所有点的最小半径。使用最小边界矩形的对角线来估计覆盖半径,通过遗传算法不断调整点的位置,以最小化覆盖半径,同时确保任意两点之间的距离不超过预设的阈值,直到满足覆盖半径不再显著变化则停止迭代。每对点之间的距离都满足阈值范围则说明规划的钻铆点集合满足航空复合材料损伤修复工艺的需求,并将钻铆点集合转化为驱动机器人运动的NC文件,其中还包含机器人运行速度、末端压力脚压力值以及用于变参数的两组加工参数等。

机器人按照NC文件运动到相应的钻铆点位,进行末端执行器姿态调整确保制孔法向准确;机器人各轴锁定,末端执行器开始进行制孔任务,首先末端压力脚以设定好的压力推出并压紧在复合材料表面,主轴旋转及主轴进给电机快进,切削力采集、滤波以及叠层界面识别算法程序开始运行,实时对制孔切削力进行处理。当进给到Position=1时刀具刚接触复合材料,此时制孔参数采用第1组加工参数;当监测Position=2时可判定刀具到达损伤位置,此时采用第2组加工参数制孔,直至到达Position=3结束制孔。根据孔径信息给送钉箱发送铆钉型号信息,实现送钉–插钉–铆接一系列操作。机器人依次移动到规划的钻铆点位进行制孔铆接,最后完成复合材料分层损伤钻铆原位修复。

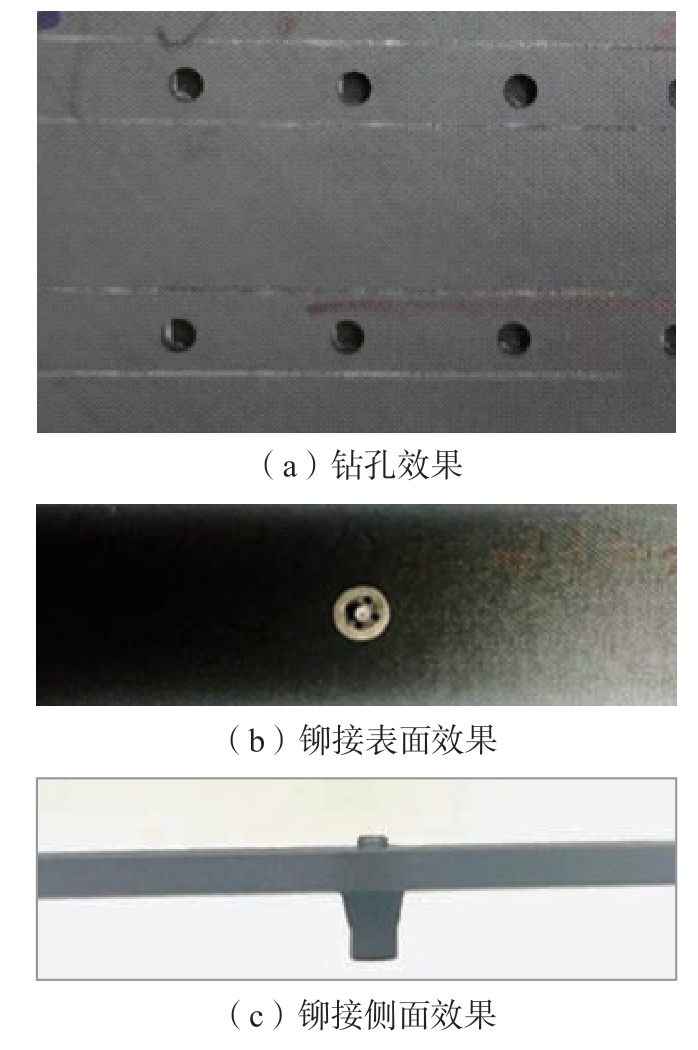

加工试验结果如图17所示,对复合材料板件修复的制孔误差范围在8~15 μm内,制孔精度可以达到H8,超过制孔精度H9要求。制孔频率可达到3 s/个,单个拉铆时长为3.6 s,试验过程中未出现制孔拉铆安全故障,且铆接质量良好。

图17 钻铆效果图

Fig.17 Drilling and riveting effect

5 结论

本文开展了含分层损伤缺陷复合材料壁板自动钻铆修复机理与工艺研究,揭示了含分层损伤复合材料钻削加工二次损伤扩展机理,探究了铆接修复工艺的补强机理以及损伤修理容限,研制了钻铆维修任务智能规划的机器人原位钻铆修复装备,主要研究结果如下。

(1)设计了含分层损伤复合材料构件钻削试验,研究了分层损伤构件钻削特性。通过对比完好区域和损伤区域钻削力曲线特征,发现损伤区域钻削力曲线在缺陷位置表现出明显的下凹。根据下凹特征,建立了钻削力曲线预测模型,设计了切削力关于时间积分的差值判定损伤界面识别算法,结合变参数策略实现了损伤界面参数调控,有效降低了损伤界面的轴向力,可避免初始分层损伤的扩展。

(2)通过评估静态和动态特性,对损伤修复前后分层试件的固有频率、振型、承载响应和失效机理进行了细致的表征。对于含分层损伤复合材料构件的抗压承载力,存在一个分层尺寸阈值,分层尺寸阈值决定了钻铆修复工艺的有效性。如果分层尺寸小于20 mm,钻孔对结构完整性造成的损害超过了铆钉维修带来的益处,从而对修复试样的强度产生不利影响。如果分层尺寸大于60 mm,单个铆钉预紧力的作用无法覆盖整个分层区域,需要在分层区域增加铆钉数量。单个铆钉的最佳维修尺寸是35 mm。

(3)分层损伤机器人原位钻铆修复系统具备灵活、数字化和模块化的特性,该系统不仅能够进行待修复工件的检测、修复工艺的制定与钻铆点的规划,还能够实现自适应制孔和铆接修复,同时保证了制孔铆接质量和加工节拍,完全符合军机复材壁板修复技术的要求。

为了进一步提高机器人钻铆系统在修复领域的可靠性和稳定性,后续应通过大量工艺试验进行系统的优化,实现该系统在军机复材壁板修复中的工程应用。

[1] 袁晓龙, 田卫, 高兰宁. 大型复合材料主承力构件制造技术综述[J]. 航空制造技术, 2009, 52(22): 32–35.YUAN Xiaolong, TIAN Wei, GAO Lanning.Summary of manufacturing technology of large composite primary-load-carrying structure[J].Aeronautical Manufacturing Technology, 2009,52(22): 32–35.

[2] ZHANG Y D, HUANG K, SUN R Q, et al. Effect of embedded delamination on the compression performance of carbon fiber reinforced composites[J]. Composite Structures,2022, 281: 115063.

[3] ZOU J C, LEI Z K, BAI R X, et al.Damage evolution and failure mechanism of asymmetric composite laminates under lowvelocity impact and compression after impact[J].Thin-Walled Structures, 2023, 182: 110177.

[4] WANG Z G, ZHAO M Q, LIU K,et al. Experimental analysis and prediction of CFRP delamination caused by ice impact[J].Engineering Fracture Mechanics, 2022, 273: 108757.

[5] HU P, PULUNGAN D, TAO R, et al.Influence of curing processes on the development of fiber bridging during delamination in composite laminates[J]. Composites Part A: Applied Science and Manufacturing, 2021, 149: 106564.

[6] 赵丽滨, 龚愉, 张建宇. 纤维增强复合材料层合板分层扩展行为研究进展[J]. 航空学报, 2019, 40(1): 166–194.ZHAO Libin, GONG Yu, ZHANG Jianyu.A survey on delamination growth behavior in fiber reinforced composite laminates[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(1):166–194.

[7] 赵洁, 陆华, 王明春. 筋条分层损伤复材加筋壁板的稳定性分析及修理[J]. 机械强度, 2016, 38(4): 871–874.ZHAO Jie, LU Hua, WANG Mingchun.Stability analysis and repair of stiffened composite wall slab with a delaminatong at the stringer interface[J]. Journal of Mechanical Strength, 2016,38(4): 871–874.

[8] 李鹏, 黎泽金. 复合材料分层缺陷钉连修理强度恢复能力研究[J]. 飞机设计, 2022,42(2): 17–20.LI Peng, LI Zejin. Research on repairing strength of composite material layered defects and nail connection[J]. Aircraft Design, 2022, 42(2):17–20.

[9] 王遥, 曹东风, 胡海晓, 等. 单螺栓修复对含冲击损伤碳纤维/环氧树脂复合材料层合板压缩承载能力的影响[J]. 复合材料学报,2020, 37(11): 2833–2843.WANG Yao, CAO Dongfeng, HU Haixiao,et al. Effect of single-bolt repair on compression capability of carbon/epoxy composite laminates containing impact damage[J]. Acta Materiae Compositae Sinic, 2020, 37(11): 2833–2843.

[10] 陈燕, 葛恩德, 傅玉灿, 等. 碳纤维增强树脂基复合材料制孔技术研究现状与展望[J]. 复合材料学报, 2015, 32(2): 301–316.CHEN Yan, GE Ende, FU Yucan, et al.Review and prospect of drilling technologies for carbon fiber reinforced polymer[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 301–316.

[11] SINGH A P, SHARMA M. Modelling of thrust force during drilling of fibre reinforced plastic composites[J]. Procedia Engineering, 2013,51: 630–636.

[12] HOU G Y, LUO B, ZHANG K F,et al. Investigation of high temperature effect on CFRP cutting mechanism based on a temperature controlled orthogonal cutting experiment[J].Composite Structures, 2021, 268: 113967.

[13] MENG Q X, CAI J, CHENG H, et al.Investigation of CFRP cutting mechanism variation and the induced effects on cutting response and damage distribution[J]. The International Journal of Advanced Manufacturing Technology, 2020,106(7): 2893–2907.

[14] KATNAM K B, DA SILVA L F M,YOUNG T M. Bonded repair of composite aircraft structures: A review of scientific challenges and opportunities[J]. Progress in Aerospace Sciences,2013, 61: 26–42.

[15] LIU H B, LIU J, HALL Z E C, et al.Modelling the effects of patch-plug configuration on the impact performance of patch-repaired composite laminates[J]. Composites Science and Technology, 2023, 233: 109917.

[16] SANTHANAKRISHNAN BALAKRISHNAN V, SEIDLITZ H. Potential repair techniques for automotive composites: A review[J]. Composites Part B: Engineering, 2018,145: 28–38.

[17] POURDADASH FARDNAM A,MALEKI A, AHMADI NAJAFABADI M.Investigation of buckling of laminated composites repaired by resin injection using acoustic emission and cohesive zone simulation method[J].Composite Structures, 2022, 298: 116008.

[18] PARK S S, CHOE H S, KWAK B S,et al. Micro-bolt repair for delaminated composite plate under compression[J]. Composite Structures,2018, 192: 245–254.

[19] KANG G S, KWAK B S, CHOE H S,et al. Parametric study on the buckling load after micro-bolt repair of a composite laminate with delamination[J]. Composite Structures, 2019, 215:1–12.

[20] FU H M, ZHANG Y B. On the distribution of delamination in composite structures and compressive strength prediction for laminates with embedded delaminations[J].Applied Composite Materials, 2011, 18(3): 253–269.

[21] MI S Q, HU J S, XUAN S Y, et al.Effect of blind-bolt repair method on vibration and compression characteristics of delaminated composite aircraft panels[J]. Composites Science and Technology, 2024, 251: 110580.

[22] 胡俊山, 李正平, 田威, 等. 一种航空复合材料分层损伤结构智能钻铆修复方法及系统: CN118504241A[P]. 2024–08–16.HU Junshan, LI Zhengping, TIAN Wei, et al.An intelligent drilling and riveting repair method and system for layered damaged structures of aviation composite materials: CN118504241A[P].2024–08–16.