随着航空装备中复合材料应用比例的持续增长,高效、可靠的先进复合材料修复技术需求日益突出,这对确保军/民用飞机全生命周期内的服役安全性至关重要。目前,复合材料的应用已经从非承力部件扩展到主承力和功能部件,对飞机结构的安全性影响大。国际上,最新一代飞机(如空客A350和波音B787)的复合材料使用比例超过了50%,而F–35战斗机的这一比例达到了36%。在中国,大型客机C919的复合材料使用比例为12%,而C929预计将达到51%,歼20战斗机的复合材料使用比例已经超过了20%。预计在下一代航空装备,如六代机的研发中,复合材料的使用量和其他技术指标将实现新的飞跃,这将为航空维修业务带来新的挑战。随着新型飞机不断服役,由外部冲击、疲劳载荷等因素引起的复合材料结构损伤不可避免,这些损伤的形成和演化、裂纹的萌生和扩展直接关系到飞机复合材料的结构强度、寿命以及飞机的服役可靠性。此外,超音速巡航、大攻角等极限工况对新型飞机结构提出了更高的载荷要求,这可能导致复合材料结构出现新的失效模式,从而带来新的维修技术需求和挑战。因此科学的先进复合材料修复技术已成为现代飞机服役安全设计中的关键组成部分。

在复合材料结构修复领域,欧美等航空发达国家已经建立了完善的航空装备复合材料修理标准体系,修复技术正朝着数字化、智能化、一体化和高效化的方向迅速发展。相比之下,中国目前仍处于跟踪国外修理技术发展的阶段,实际应用主要依赖于工程经验和指令性文件。随着中国各型先进飞机及其衍生机型的快速发展,建立具有自主知识产权的复合材料修复理论、工艺、设计、检测和评价一体化体系,对于促进中国军用和民用飞机服役能力的跨越式发展至关重要。

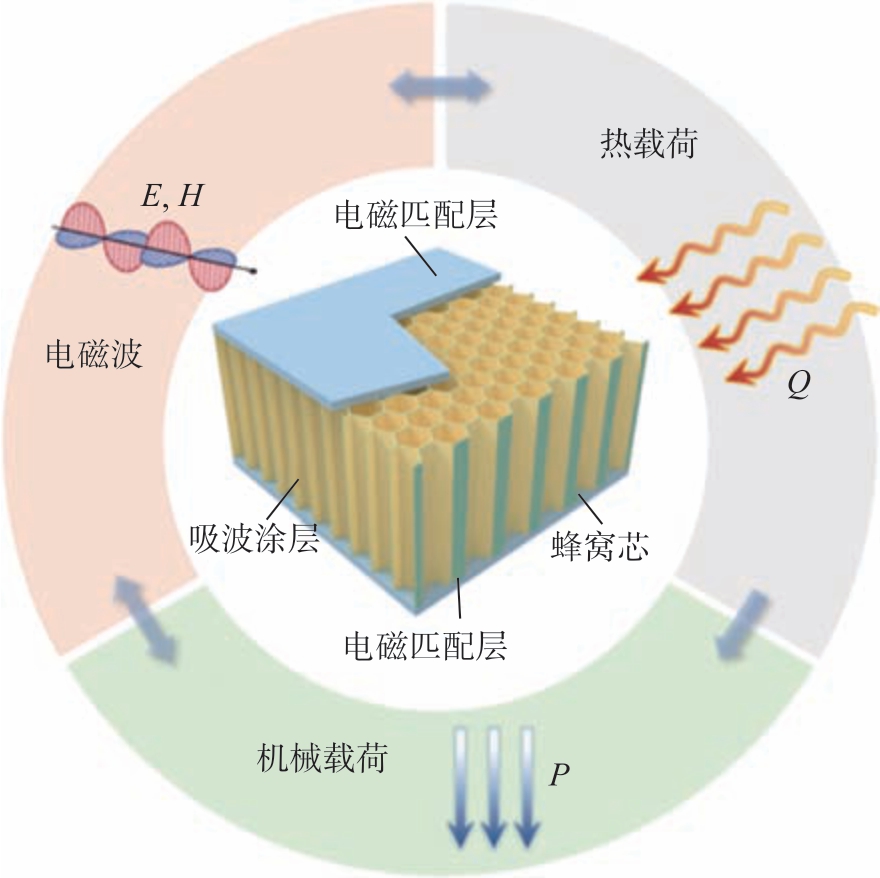

对于先进战斗机而言,涂层隐身、吸波蜂窝结构、热防护结构、植入电子元件 (如防雷击、防除冰)等功能材料和结构的使用,要求开发新的修复技术和寿命设计模型。特别是在实际服役环境中,蜂窝夹层结构吸波复合材料面临着电磁波、热载荷(–50~200 ℃)和气动载荷等多物理场的复杂环境。一方面,电磁波的能量转化为热能,在材料内部发生耗散,可能导致蜂窝壁变形,进而影响结构的吸波性能;另一方面,外部载荷可能引起蒙皮分层、蒙皮与蜂窝脱粘、芯层塌陷和穿透等不同类型的损伤,这些损伤会迅速降低结构的承载能力和隐身性能,极大降低结构的服役能力。目前,中国在吸波蜂窝夹层材料的结构–功能一体化修复技术方面仍处于探索阶段。因此,阐明多物理场下吸波蜂窝结构的性能演化机理、建立吸波蜂窝夹层材料的结构–功能一体化修复优化方法是当前先进战机吸波蜂窝夹层结构研究和应用领域需要突破的关键基础问题,这对于新型隐身飞机的持续战斗力和降低维护成本具有重大的军事和经济意义。

随着信息技术和数字化技术的发展,人工智能技术为建立科学高效的先进航空复合材料修复设计技术提供了创新思路。欧美等航空公司已经将大数据、机器人、无人机、智能修复等技术应用于航空维修领域。目前,中国军民航空事业正处于先进飞机的快速发展阶段,更需要将智能修复、健康监测、数字孪生、MBD设计和快速修复等先进修复技术与飞机维修及战伤抢修需求相结合,构建中国飞机复合材料快速修复、战伤抢修及飞机服役期内健康管理的数字化智能修复设计体系。

本文旨在分析和总结航空复合材料修复科学与工程技术的内涵,复合材料先进修复理论、工艺、设计与检测技术,以及国内外复合材料修复技术的发展方向。

1 复合材料修复科学与工程技术

复合材料修复科学与工程技术是一个多学科交叉领域,涵盖固体力学、复合材料、损伤与断裂力学、飞机设计、飞行安全、无损检测与实验力学等学科,其内涵不仅涉及复合材料结构损伤的评估和修复策略的制定与实现,而且还包括修复后结构性能与功能恢复程度的评价及服役可靠性的研究。修复的目标是部分恢复由于损伤而失去的结构性能与功能,即旨在恢复到满足结构剩余使用寿命和安全要求的水平。修复科学与工程技术的核心在于揭示复合材料结构的复杂损伤机制、优化修复材料和工艺、设计修复结构性能与功能、验证修复结构的耐久性和可靠性。

在修复技术的研究中,需要考虑的关键技术包括损伤检测、修复材料的选择、修复结构设计、修复工艺以及修复后结构的性能与功能评估。此外,修复方案的设计和优化也是修复科学的重要组成部分,涉及对修复后结构强度和刚度的准确预测,以及对修复成本和效率的综合考量。同时,修复科学与工程技术的发展,还需要不断地引入新技术和方法,如自修复材料的开发、快速修复设备与技术的研制、智能修复系统的设计,以及基于数据驱动的损伤预测和修复决策支持系统。这些新技术的发展,将为复合材料结构修复提供更为高效、智能和经济的解决方案。

具体来说,复合材料修复科学与工程技术的研究内容主要包括修复材料与工艺、结构与功能设计、损伤检测与评价,以及修复可靠性与寿命评估等。首先,需要研究复合材料修复所用的材料 (如预浸料、胶粘剂、胶膜、蜂窝材料)及其相应的修复工艺体系,这涉及对复合材料结构的无损检测与损伤识别技术,包括对损伤位置、失效形式、损伤范围 (如尺寸和深度)的准确识别及其修复容限;其次,还要探讨复合材料修复结构的设计方法与技术 (如贴补、挖补、注胶、机械连接、混合修复)及其所需的修复设备 (如打磨仪器、固化设备、钻孔仪器),并研究修复结构的可靠性与耐久性评估方法。

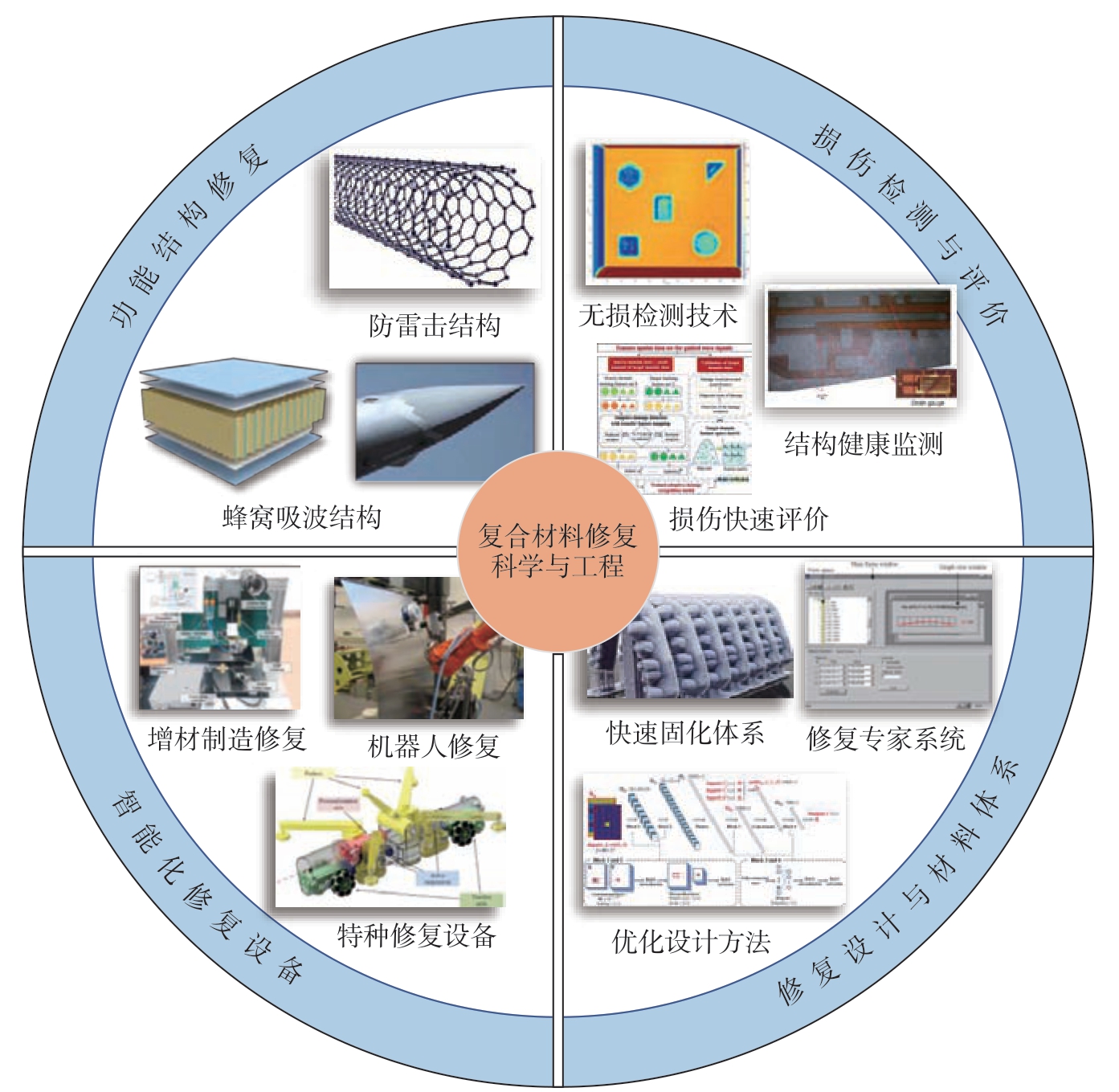

同时,复合材料修复结构的功能恢复技术 (如隐身、电子传感、防热、密封)及其评价方法,以及快速固化、快速设计、快速检测、自动化修复、智能化修复、数字化修复等先进修复技术,都是重要的研究方向。这些研究旨在通过科学的修复设计方法与技术恢复复合材料结构的性能与功能,确保其服役可靠性与安全性。通过这些综合性的研究,复合材料修复科学与工程技术能够为复合材料结构提供一个全面、系统的修复解决方案,从而延长其使用寿命,保障结构的完整性和功能性。如图1所示,这些研究方向相互关联,共同构成了复合材料修复科学的完整体系[1–5]。

图1 复合材料修复科学与工程[1–5]

Fig.1 Composite repair science and engineering[1–5]

近年来,复合材料修复科学与工程技术在欧美各国得到了广泛重视。GA Telesis公司认为,最新型号飞机中大量使用复合材料,必将催生新的检测技术,最终引发新修复技术的出现。Airbus复合材料修复部提出了“新飞机,新材料,新修复”的理念。此外,2017年,美国国防创新小组与空军合作启动了预测性维护软件的开发,旨在故障发生前发现并更换损坏部件,提高飞机的战备能力和可用性,从而实现飞机任务能力提升3% ~ 6%,等待维修时间减少约35%,计划外维修事件减少约40%的目标,已经应用于UH–60黑鹰直升机、AH–64阿帕奇直升机以及F–35闪电II联合攻击战斗机等。2022年,俄罗斯发布了2030年航空发展规划,基于指标预测,强调飞机及其备件、运维和数字服务系统的国产化,主要包括: (1) 保障飞行员、维修人员和专家的数量; (2) 保证备件供应,培养具有维修保养能力的俄罗斯本土组织,从而保障飞机维修保养;(3) 加速航空数字服务的国产化替代; (4) 制定清单,加速关键部件的俄罗斯国产化替代。此外,中国在2050年航空维修发展战略展望研究报告中提出了在标准体系、修复材料与仪器、修复设计与检测、寿命与可靠性等方面的研究方向,强调在数字化、智能化、战伤抢修以及功能与结构一体化修复材料与仪器等方面的重视。特别是2022年清华大学–国营芜湖机械厂共同成立了航空复合材料智能修复技术联合中心,共同推动国内航空装备复合材料修复科学体系建设以及相关修复技术的进步。同时,国内中国商飞、中航复合材料有限公司以及相关的主机厂所都在复合材料结构的维修方面开展了相关的研究工作及前瞻性布局,共同推动国内航空装备复合材料修复科学体系建设以及相关修复技术的进步。

2 国内外复合材料修复技术差距及发展方向

在复合材料修复技术领域,欧美诸国和澳大利亚一直处于领先的地位,尤其是波音和空客等航空制造巨头,已经形成了一套成熟高效的修复体系。这些修复技术体系不仅注重基础科学研究,如损伤机理、修复设计、新材料体系和检测评价方法,还实现了产学研用的深度交叉融合。在数字化修复设计方面,欧美等航空维修企业运用大数据、人工智能、虚拟仿真和智能传感等技术,推动了修复设计理念的创新。尤其在战伤抢修、防热结构、隐身结构和承载结构的一体化修复技术研发方面,更是占领了技术的制高点。此外,无人机、机器人、自修复等自动化修复与智能检测技术的应用,也展现了国外在复合材料修复技术方面的领先地位,例如瑞士CompPair公司开发的复合材料能够在局部加热后自我修复,显著延长产品的使用寿命。

中国在航空复合材料修复技术方面的研究起步较晚,与欧美相比存在一定差距。国内的研究主要集中在跟踪国外技术,尚缺乏自主知识产权和成熟的修复理论与设计体系。尽管如此,中国在复合材料修复技术方面也在积极追赶,例如中国商飞上海飞机制造有限公司在国产民机复合材料维修技术体系方面开始布局基础与应用研究方向;清华大学与国营芜湖机械厂就航空复合材料智能修复技术开展数字化设计、快速修复等基础科学与工程应用研究;中航复合材料有限责任公司对复合材料修复材料与工艺方面开展了应用验证研究。国内许多学者对复合材料内部损伤的智能自修复新技术(例如微胶囊、3D打印等)、快速修复技术、机器人修复等先进方法进行了基本原理及工艺研究。另外,中国许多学会与协会也在积极推动行业交流与学术合作,通过举办专题论坛等方式,促进复合材料修复与检测技术的进步与发展。

针对以上国内外航空复合材料修复技术的差距,我国航空复合材料修复技术的未来发展方向包括: (1)形成复合材料结构缺陷及损伤的评定标准及修复规范、指南和体系,包括各种缺陷及损伤的检测与评价标准、修复方法的试验验证和长期的试用考核、修复材料和工艺的系统性鉴定、实用的飞机复合材料维修手册、修理仪器以及修理工具等方面; (2)形成完善的复合材料修复理论与设计方法,包括复杂复合材料结构的修理容限及剩余强度、次承力结构、主承力构件及功能结构的修复设计方法等,以及元件级、典型件级以及部件级的修复设计与验证,最终形成系统的复合材料结构损伤及修复结构数字化设计方法; (3)形成新的检测和修复设备,包括复合材料修复钻孔及打磨的高精度仪器、复合材料固化设备以及高效可靠的无损检测仪器等,尤其在战伤抢修技术方面,需要在便携式修复设备、快检快评方法方面下功夫; (4)形成大型自动化无损检测设备及无损检测软件系统,包括信号处理、先进诊断算法和高质量成像技术等方面; (5)形成适合战场抢修及现场抢修的大型复杂复合材料结构的修复工艺、修复设计、修复检测与评价等快速修复体系; (6)发展3D打印、智能修复、快速固化树脂等国产化先进修复材料体系,加速航空飞机修复材料国产化进程; (7)面对先进飞机的复杂结构及服役条件,需要发展功能修复、数字孪生、自修复与自诊断、结构健康监测、战伤抢修等关键技术,满足国产军民用飞机修理及服役寿命评估的需求。

3 复合材料修复的理论、设计与检测

3.1 复合材料修复材料与设备

航空复合材料修复是确保飞机结构完整性和延长使用寿命的关键环节。目前,航空复合材料结构的修复方法主要包括填充与灌注、机械连接、胶接、树脂注射等,这些方法各有优势,适用于不同类型的损伤和结构。为了提高修复效率和质量,还采用了热固化、微波、电子束固化、光固化等快速加热固化技术,以适应不同环境和紧急情况下的修复需求。

在修复材料的选择上,预浸料、胶膜、胶黏剂、蜂窝等材料因其优异的机械性能和易于加工的特点被广泛使用。考虑到飞机服役环境的复杂性和老化因素,修复材料必须与损伤结构材料之间具有良好的匹配性,以确保修复后结构的刚度和强度能够恢复到可靠的水平。此外,随着技术的进步,快速固化胶黏剂、快速固化预浸料、超薄预浸料、大丝束预浸料等材料的开发,为复合材料的快速修复提供了更多可能性。例如,波音787飞机采用的QCR(Quick composite repair)技术,能够在1 h内完成机身蒙皮的快速修复。

在修复设备方面,除了传统的打磨、钻孔、热补仪、修理罐等工具外,随着技术的发展,现在更注重于大面积修复和复杂形状修复的设备开发,如多热补仪的分区管理、复杂形状修复热补仪等。同时,为了适应现场抢修的需求,抢修车和便捷手持式修复装备也被开发出来。国内外一些公司研制的先进修复设备和仪器在各种型号飞机的修复中已经显示出了优越的性能和可靠性。

为了推动复合材料修复材料与设备的研发和应用,需要重点关注:(1)开发适合不同型号飞机复合材料结构(层合板、蜂窝结构、加筋结构、各种功能结构)的修复材料体系及修复工艺; (2)发展适合飞机复合材料各种损伤模式的修复设备与仪器,特别是快速、智能化修复技术等;(3)建立复合材料损伤结构钻孔、打磨及修复固化的热力耦合模型,为复合材料结构修复工艺设计与修复质量保障提供科学理论基础。

3.2 钻孔及打磨工艺研究

钻孔和打磨是复合材料修复中的关键工艺,其中钻孔是复合材料结构分层损伤抑制和填充灌注修复的关键环节。在钻孔过程中由于轴向进给力和界面摩擦生热作用,复合材料结构会受到力–热载荷作用而发生复杂的损伤与失效行为,钻孔工艺参数将会显著影响复合材料结构修复后的性能。目前已有学者从理论模型、数值分析和试验测试等方面对钻孔过程中复合材料结构的内应力、温度、临界推力、界面分层和断裂进行了研究。例如,Ismail[6]和Massoom[7]等分析了复合材料钻孔过程中的材料切削去除机理和钻头所受载荷的等效简化模型。

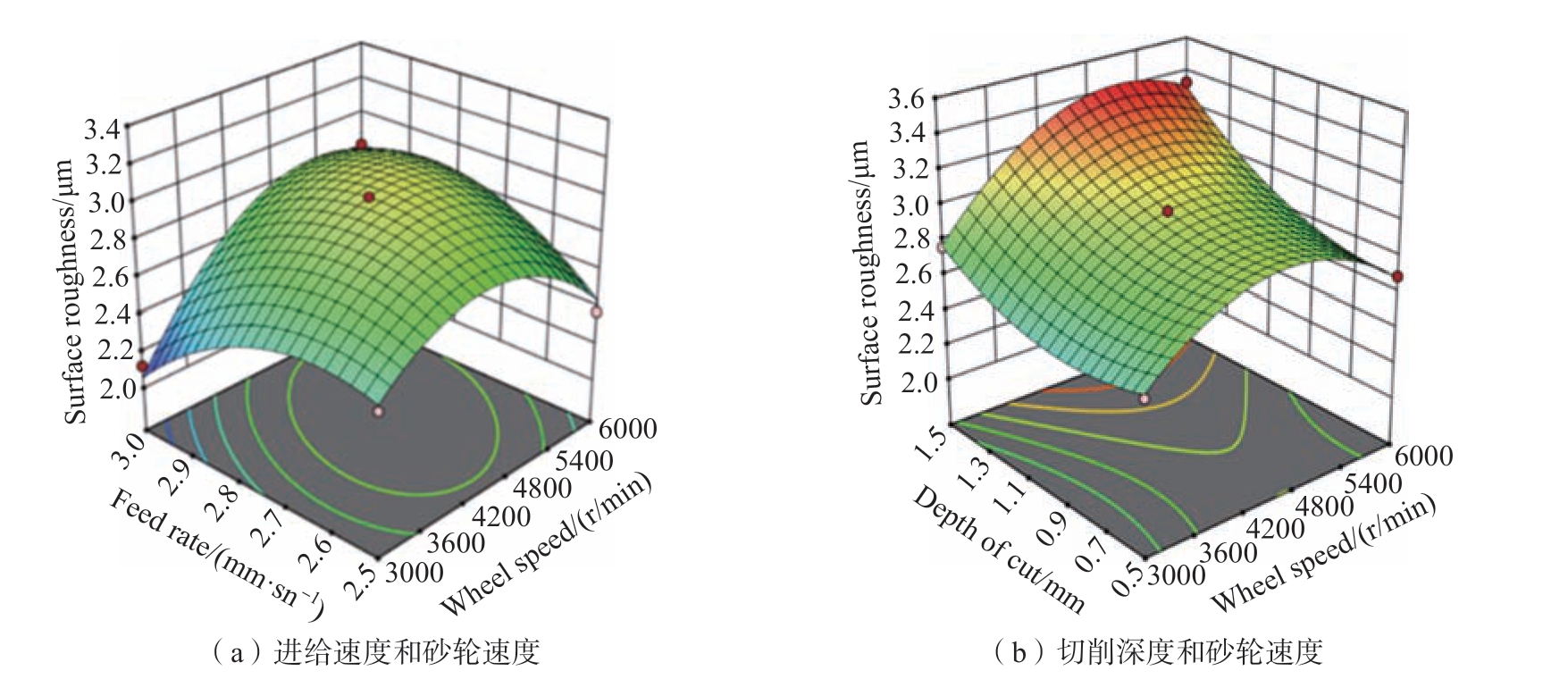

打磨是复合材料胶接修复过程中母材损伤区域材料去除的关键技术,主要包括自转、沿轴向进给、面内旋转打磨、面内平动和打磨路径等多种运动形式,涉及较复杂的热力耦合损伤断裂力学机制。然而目前针对打磨参数对结构损伤的影响、参数优化等方面研究相对较少[8],因此开展复合材料挖补打磨工艺的深度研究,明确各打磨参数对结构损伤的影响规律,实现打磨工艺参数的优化,对提高复合材料结构挖补修复打磨质量具有重要意义。Hejjaji等[9]提出了一个新的参数“凹坑体积”在微观 (表面纹理)和宏观 (损伤尺寸)尺度上表征打磨诱导的结构表面损伤,通过优化工艺参数降低了复合材料打磨导致的缺陷和变形 (图2[8])。

图2 复合材料结构打磨后表面粗糙度优化研究[8]

Fig.2 Optimization of surface roughness after polishing composite material structures[8]

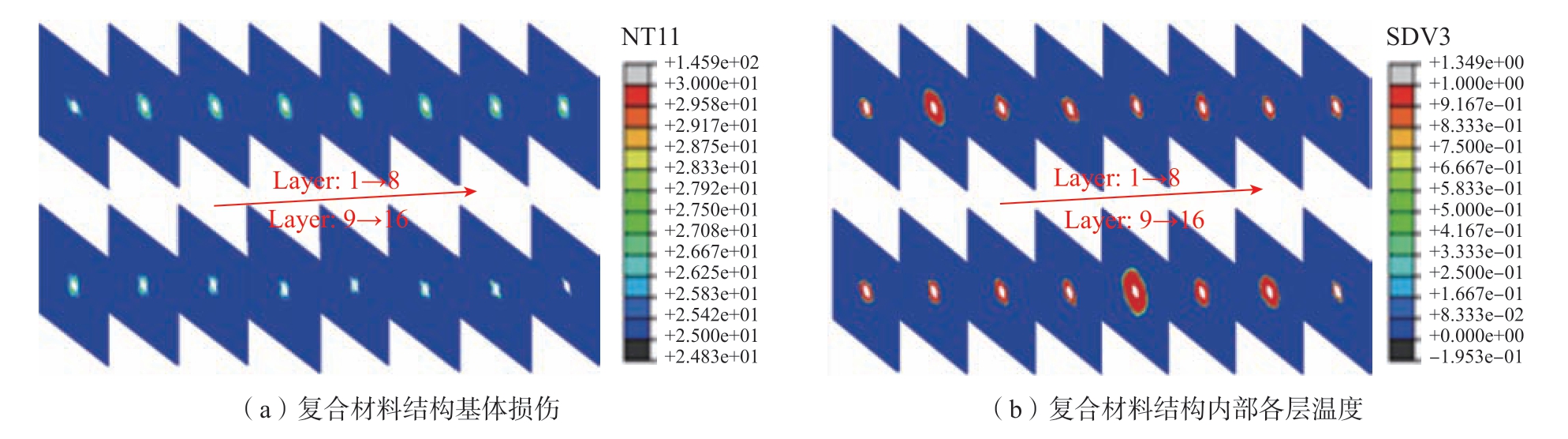

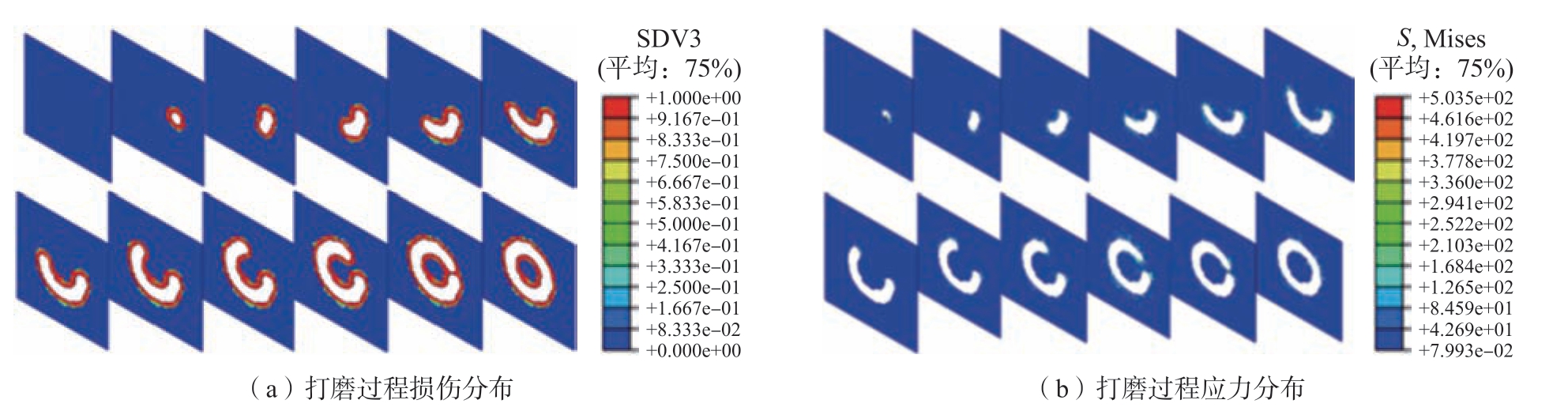

清华大学–国营芜湖机械厂航空复合材料智能修复技术联合研究中心从理论建模、数值仿真两个方面系统开展了复合材料结构修复钻孔与打磨工艺研究与优化 (图3[10]和图4[10]):首先,建立了复合材料结构修复钻孔工艺热力耦合分析有限元模型,得到了钻孔过程中的钻头进给力、扭矩、温度和结构损伤数据,并通过对钻孔损伤的定量化评估研究了钻孔工艺中支撑结构对复合材料结构损伤的影响;其次,建立了复合材料结构修复打磨工艺有限元模型,实现了复合材料结构挖补修复阶梯打磨仿真分析,研究了打磨路径、不同工艺参数对结构损伤分布的影响。

图3 复合材料钻孔的损伤及温度分布[10]

Fig.3 Damage and temperature distribution of composite materials drilling[10]

图4 复合材料打磨过程中的损伤及应力分布[10]

Fig.4 Damage and stress distribution of composite materials during grinding[10]

关于复合材料钻孔与打磨工艺研究,还需要重点关注: (1)针对含损伤复合材料结构,开展钻孔与打磨工艺研究,探究降低复合材料修复钻孔与打磨工艺对结构二次损伤的影响,便于更好地应用到实际修复钻孔与打磨工艺中; (2)实际应用中的复合材料结构,除了平面结构以外,还存在曲面结构,需要综合考虑结构曲率对钻孔与打磨损伤的影响,建立曲面复合材料结构钻孔与打磨工艺研究模型。

3.3 复合材料损伤评估与修复设计理论

复合材料修复过程中涉及的理论内容主要包括: (1)损伤容限分析理论专注于分析复合材料在损伤后的承载能力和耐久性,以及如何通过修复措施提高其损伤容限,涉及损伤演化、裂纹扩展,以及失效准则的研究; (2)修复设计理论主要是如何设计修复方案以恢复复合材料结构的功能和性能,包括选择合适的修复材料及修复工艺调控、确定修复方法 (例如贴补、挖补、注胶、机械连接等),以及评估修复结构的力学性能与功能。

复合材料修复结构的损伤容限研究目前多集中于理论和数值模拟层面,缺乏试验数据的支持,这限制了复合材料修复技术在实际装备中的应用。现有的试验研究往往采用单一的加载方式,如拉伸、压缩或弯曲,这些方法适用于标准试样,但不足以模拟真实飞机部件在多种载荷共同作用下的复杂情况。未来的研究需要开展更复杂的耦合加载试验,以及从元件级到部件级的综合性评价。

在损伤容限理论方面,研究主要集中在损伤演化、裂纹扩展和失效准则等内容。损伤预测理论分为考虑损伤模式的准则和不考虑具体失效模式的准则。同时,为了描述材料在过载后的力学性能退化,研究者们提出了多种材料退化模型,包括完全退化、比例退化和渐进退化模型。此外,复合材料在载荷作用下可能出现的分层损伤和扩展也是研究的重点。

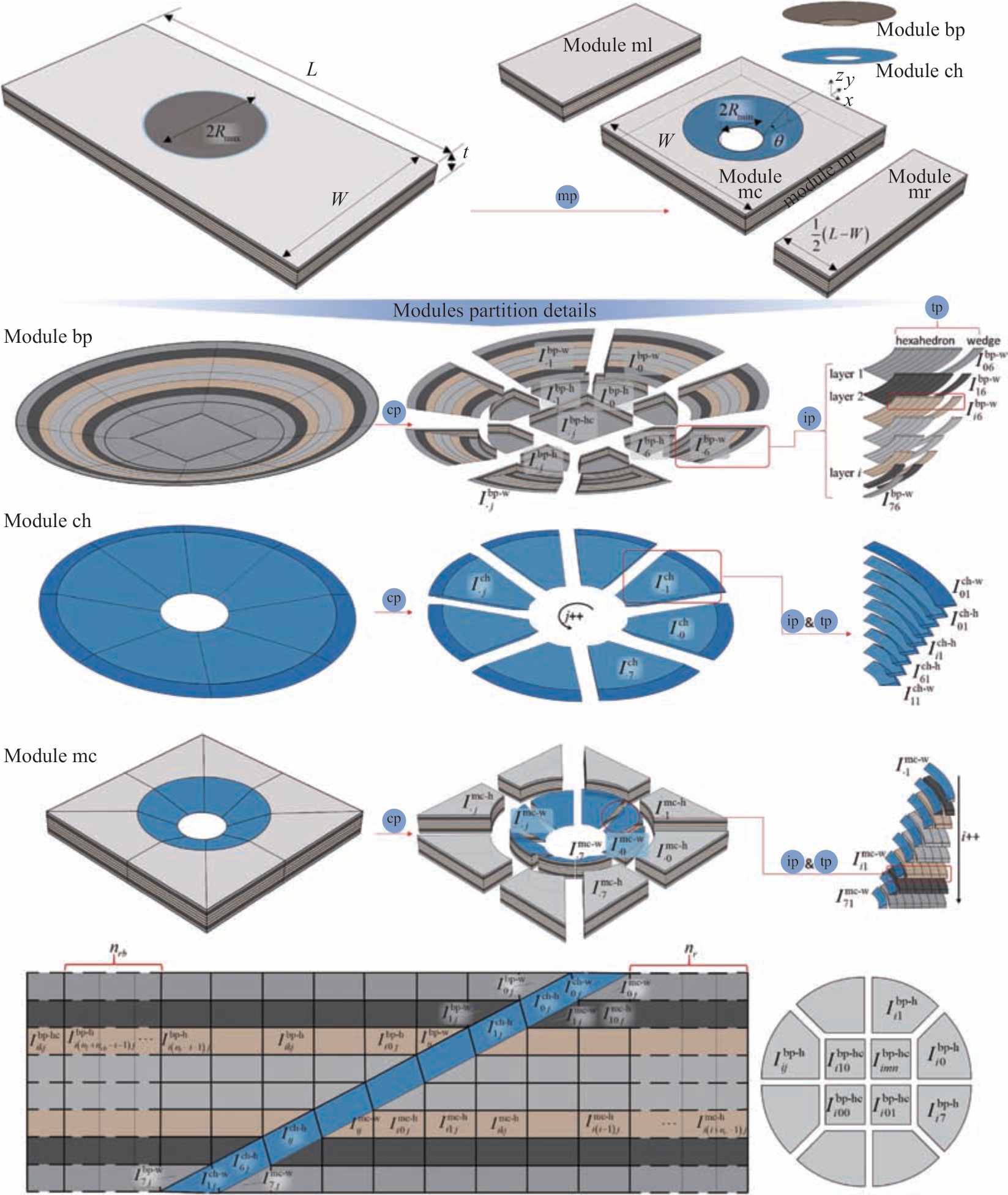

复合材料修复设计涉及有限元方法、复合材料力学、固化工艺、疲劳与断裂力学、结构优化和计算机仿真等技术。虚拟裂纹闭合技术、内聚力模型、扩展有限元法和相场模型是当前最有潜力的仿真分析工具。内聚力模型因其在分层损伤研究中的应用广泛而受到青睐。复合材料修复结构设计包括损伤评价、工艺设计、参数优化和性能评价等步骤,目前二维模型的设计理论和方法已相对成熟,但三维模型的研究仍需进一步发展。对于实际装备复合材料结构修复设计,需要在模型建立、性能评价以及优化算法上进行大量研究,伴随着深度学习、响应面代理模型以及遗传算法等技术的应用,有可能提高修复结构设计效率。清华大学提出了一种修复结构参数化仿真技术框架,包含有限、规则和简单的重复分区步骤,能够适用于各种设计参数下的挖补修复结构性能预测 (图5[11])。

图5 修复设计的模块技术[11]

Fig.5 Illustration of partitioning techniques for different modules[11]

航空维修领域积累的大量复合材料维修数据和案例,很难通过有限元仿真以及少量试验得到,是复合材料维修领域十分珍贵的资源。因此,如何实现这些维修数据的存储、共享和调用是提高维修效率、缩短结构设计周期以及实现快速修复的一个重要途径。Kim等[3]开发了一种用户友好的专家系统,基于图形的设计环境集成了遗传算法、有限元分析工具以及后处理软件等功能,实现了复合材料层压板的最优铺层顺序设计。富威等[12]基于Web技术建立了一个复合材料设计专家系统,通过ASP.NET与SQL Server技术实现了多用户协作设计。贺强等[13]建立了复合材料挖补修复结构知识库系统,较好地推动了复合材料维修知识的积累以及航空维修技术的发展。

对于复合材料损伤评估与修复设计,目前需要重点关注: (1)复杂复合材料结构的损伤容限及修理容限设计模型; (2)实际飞机复合材料损伤结构的剩余强度、修复设计与修复评估的快速实现技术; (3)飞机复合材料修复结构的全寿命周期服役可靠性与安全性评估方法; (4)建立复杂复合材料修复结构应力与强度的三维解析解,以及相应的手册及计算软件,满足快速抢修的设计需求。

3.4 复合材料无损检测

目前针对复合材料结构主要使用的无损检测技术包括目视检测、超声方法、X–射线成像、红外热波检测、声发射、激光剪切散斑检测方法以及数字图像相关技术等。Fu 与Yao[14]总结了纤维复合材料制造的缺陷、形成机理,以及相应的无损检测方法。Chaki[15]对无损检测技术在复合材料损伤检测和表征中的应用和适用性进行了综述,提出了能改善受损复合材料结构的损伤诊断与寿命预测效果的几种无损检测技术组合。

对于复合材料表面和亚表面损伤分析,通常采用声发射与超声、声发射与红外技术、声发射与数字图像相关技术、声发射与剪切散斑干涉、红外技术与超声、超声与数字图像相关、超声与剪切散斑干涉等组合;对于厚复合材料内部检测,通常采用X射线与声发射、X射线和超声波探伤、X射线与声发射和数字图像相关等组合。只有采用多种组合才可以提供无损检测技术过程4个功能 (检测、定位、分类和定量 (大小、形状、分布)),单个NDT技术无法提供4种功能。

复合材料损伤成像是最有发展前途的无损检测技术,主要指完成损伤信号检测后,将损伤数据进行处理并直观成像显示的技术。主要包括相控阵超声检测 (PAUT)、超声C扫描技术、空气耦合超声换能器结合C扫描技术、激光超声波检测系统、空气耦合激光超声检测系统等先进技术,已经相应地被开发并应用于检测先进飞机复合材料的损坏。另外,复合材料修复工艺流程较多,修复结构性能容易受到操作中随机缺陷的影响,同时完成修复的结构也难以进行破坏性评价。Lee等[16]使用脉冲回波超声传播成像系统开发了一种超声波相关映射方法,用于复合材料修复结构的快速性能评价。为了更立体地呈现复合材料中损伤的大小、位置和形状信息,采用3D视觉成像技术可以提高损伤检测精度,降低误检和漏检的风险,精确表征损伤体积,检测范围广,成像效率高。Bulavinov等[17]利用基于合成孔径技术的相控阵获取B扫描图像,并将其合成为3D图像,实现了复合材料冲击损伤和孔隙缺陷的三维视觉成像。

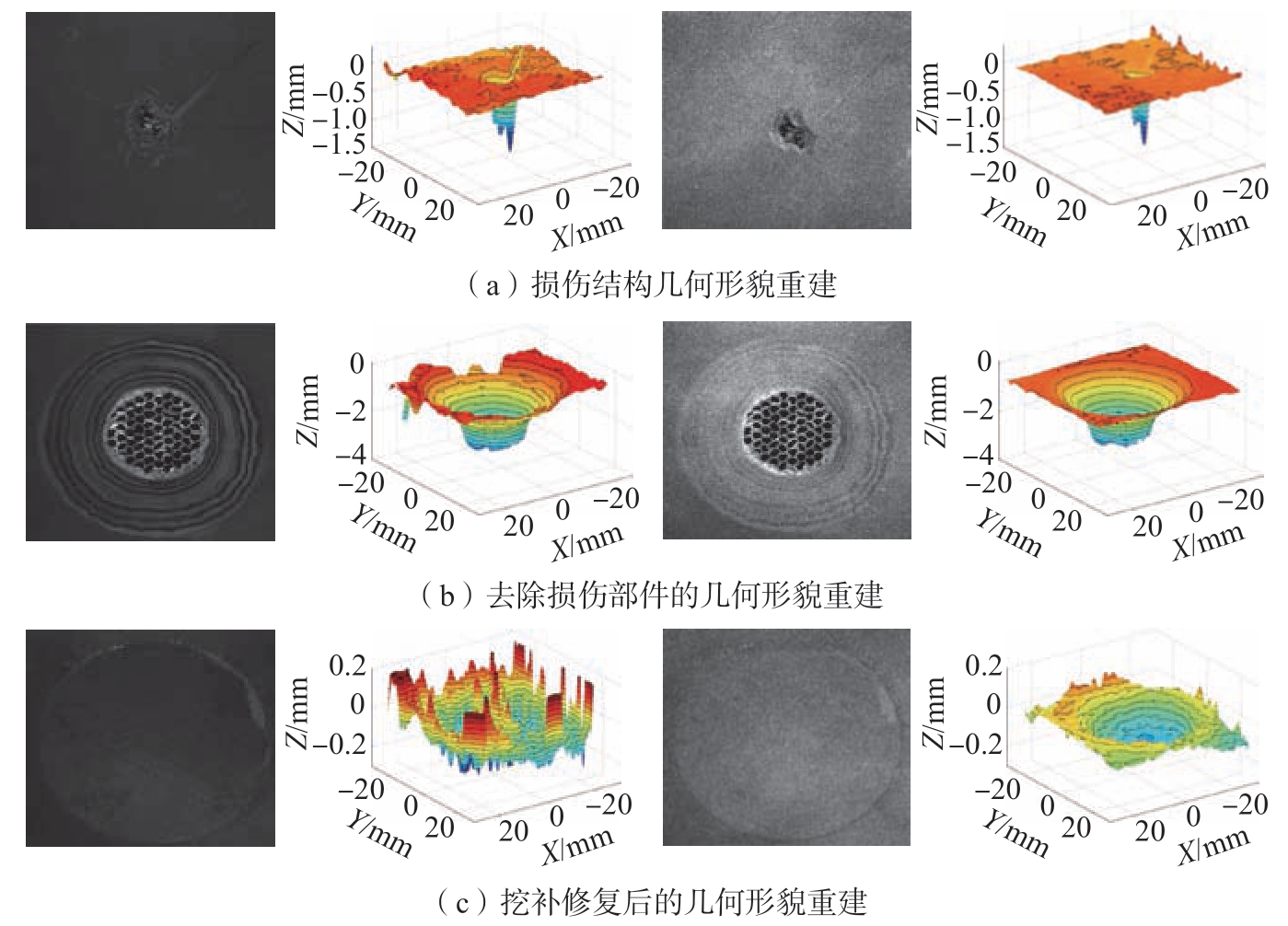

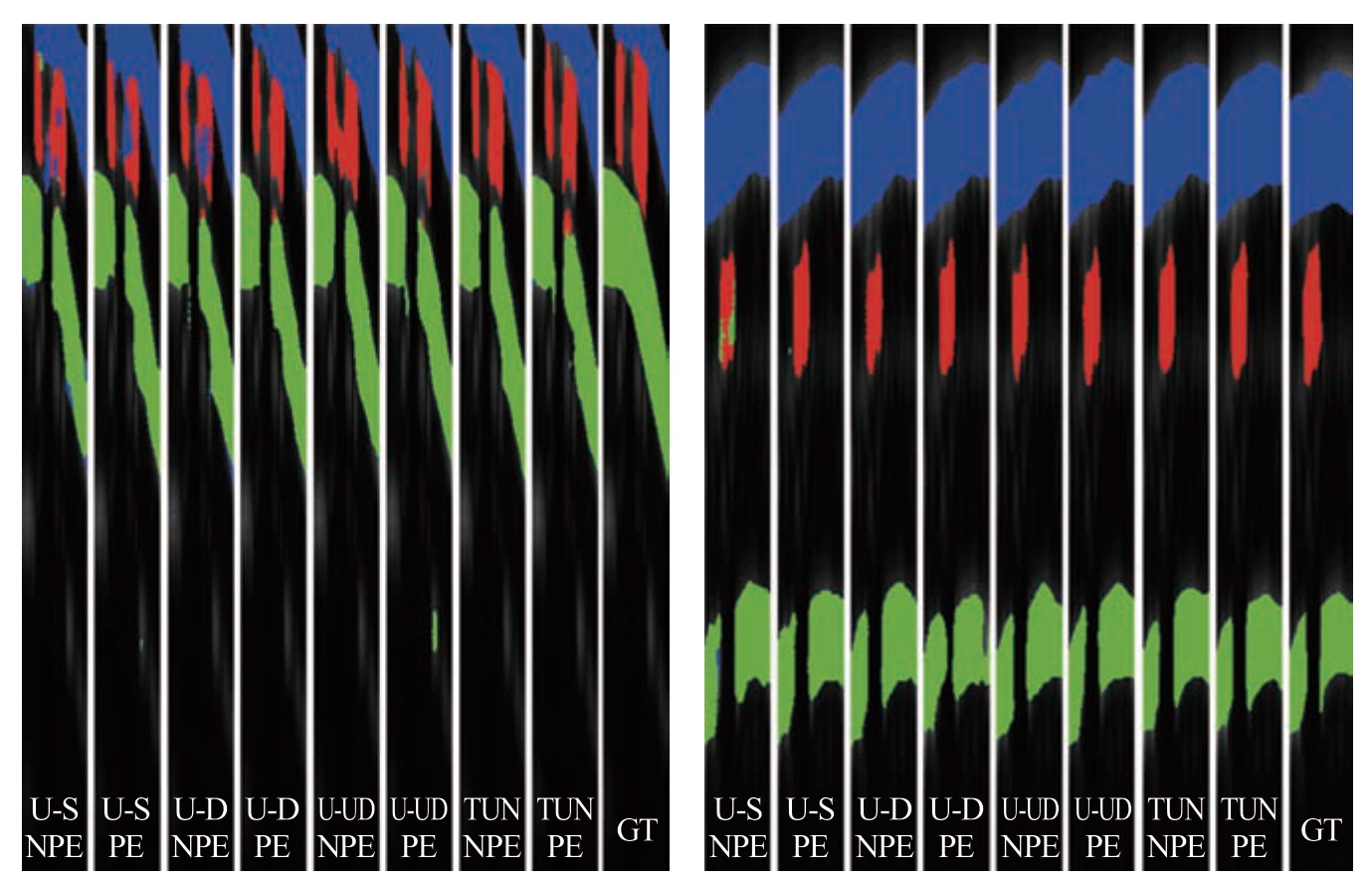

智能检测平台的搭建和使用对于提高检测效率具有重要意义。如今,基于UAV的主动热成像与基于UAV的光学检测技术也已经用于飞机结构或者复合材料结构的无损检测与评价,可以克服现场检测时人工不可达以及灵活性差等弊端,但目前大部分的研究工作仍需要人工对图片进行分析比较。人工智能技术与无损检测技术结合使图像中缺陷的自动检测和自动识别成为可能,通过基于卷积神经网络的目标检测算法,可以实现对图像中可能存在的缺陷的自动定位和自动分类。清华大学–国营芜湖机械厂航空复合材料智能修复技术联合研究中心主要在复合材料形貌缺陷检测的实时DIC三维重建 (图6[18])、复合材料缺陷重建的脉冲热激励成像、复合材料冲击损伤预测代理模型的高效表示学习构建、内部分层重建的相控阵超声信号分析 (图7[12])等方面进行了人工智能研究[19]。

图6 蜂窝夹层结构挖补修复的几何形貌重建[18]

Fig.6 Geometric morphology reconstruction for the scarf repair of honeycomb sandwich structures[18]

图7 嵌入位置编码与不同网络架构图像分割效果[12]

Fig.7 Embedded positional encoding and different network architectures on image segmentation[12]

然而,现有自动判别算法研究大多集中在标准试验件或模拟数据上,忽视了飞机复合材料结构的复杂性,同时,还存在扫描图像信号缺少深度信息、物理知识与缺陷重建之间路径不畅、深度学习模型计算效率低等问题。除此之外,在对复合材料损伤实施修复后,由于外场条件既不具备电磁反射率测试环境来评价结构的电磁性能,也无法对飞机结构进行破坏性力学性能试验,目前也只是依赖相控阵超声扫描等手段对修复后结构的内部缺陷进行检测,并以检测结果作为修复可靠性的直接指标。此种单一模式已无法满足新型装备的结构性能与功能修复评估要求。如何提高修复质量评价的可信度和效率,已经成为战伤抢修条件下飞机承载–功能结构快速无损检测及修复可靠性评价的棘手难题。

总之,复合材料结构无损检测/监测方法和技术正在向着非接触原位化、定量可视化、多通道自动化、智能化、多功能化等方向发展,急需实现实际飞机复合材料内部损伤的便携式检测仪器、三维可视化及反演识别技术、失效模式与几何尺寸的定量与定性分析技术等。

4 复合材料先进修复技术

4.1 机器人修复

4.1.1 机器人修复检测

在复合材料结构完成修复后,需要进行检测与评价。此外,在修复后的服役过程中,也需要定期进行无损检测来保证飞行过程中的安全性和可靠性。然而,由于机身结构较为复杂,且目前无损检测技术多采用人工手持仪器进行检测,检测效率较低,精度难以保证,容易出现漏检等问题。因此,将机器人技术引入到复合材料修复结构的无损检测中,可以实现复合材料修复结构的高效、精准评价。

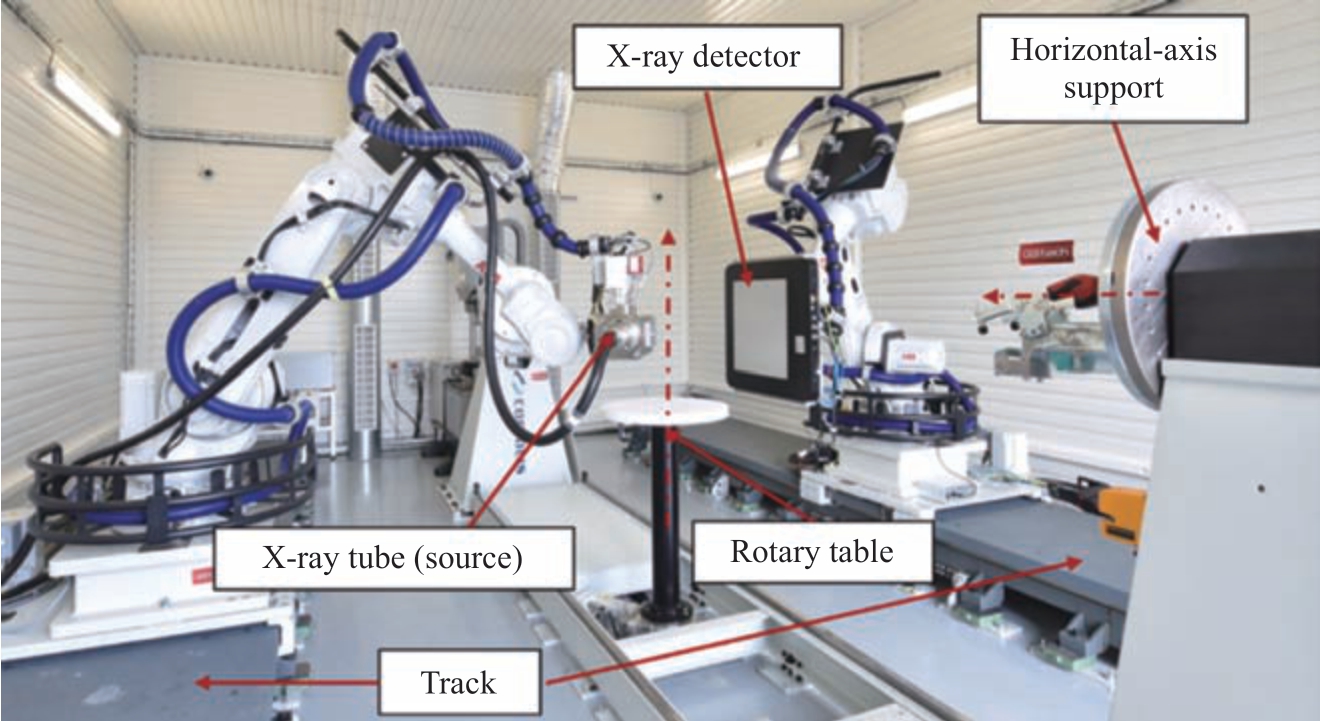

Reun等[20]搭建了双机器人系统,如图8所示通过配备X射线计算机断层扫描设备,可以实现机身结构重建和全生命周期的异常检测 (如孔隙、夹杂物和分层等缺陷损伤)。Dong等[21]研制一种具有高机动性的肌腱驱动连续体机器人机床,可在有限的工作空间内导航和加工,可以实现对机身结构的原位检测与修复。除了使用六自由度关节机器人以外,为了使检测过程自动化,也出现了多种用于检测的攀爬机器人。Nguyen等[22]提出了一种自适应机器人,能够在平面和曲面结构上爬行,通过集成的视觉和涡流传感器等元件,可以实现对结构表面裂纹等缺陷的检测。未来,多传感器爬行机器人将是大尺寸机身结构缺陷检测的重要方向。目前,光学和红外检测对环境要求高且耗时,需要开发高效的全场检测方案,结合深度学习技术,开发适用于机器人检测复合材料修复结构的特有算法,以实现缺陷的快速识别。

图8 机器人X射线平台[20]Fig.8 Robotic X-ray platform[20]

4.1.2 机器人钻孔与打磨

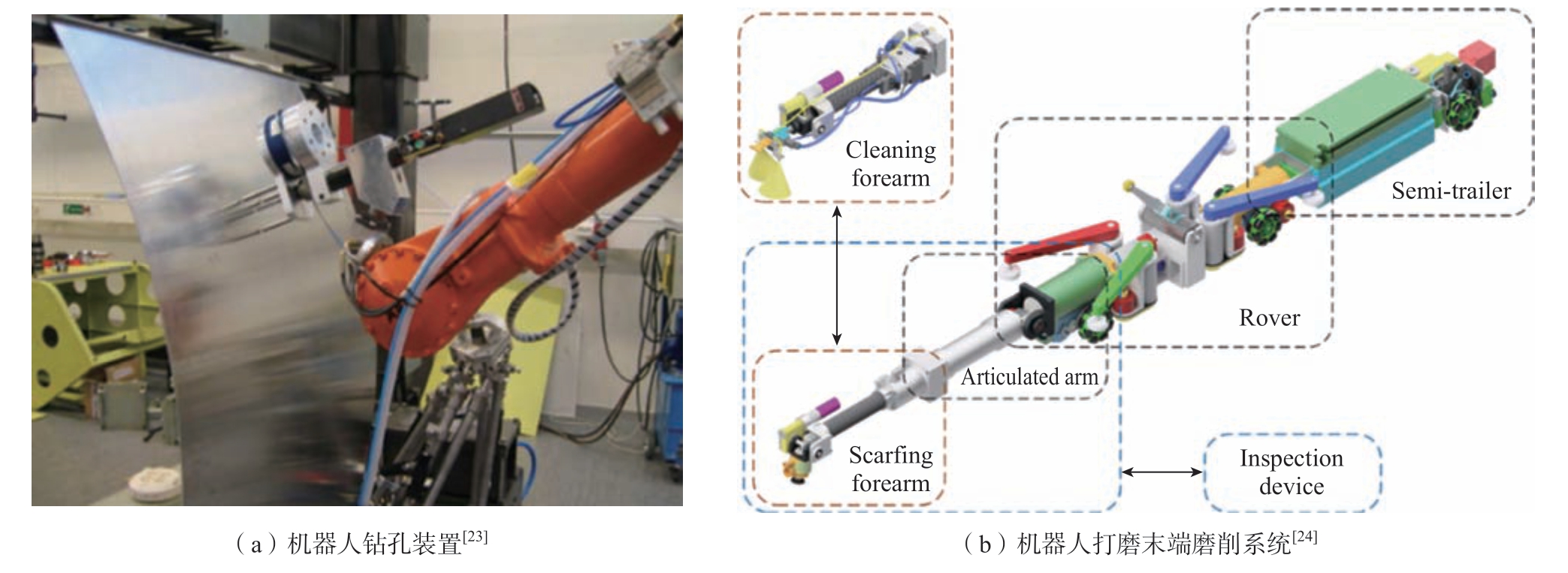

目前,复合材料修复钻孔与打磨工艺主要依赖人工,劳动强度大、污染环境且粉尘对人体危害大,存在操作精度差,质量难以实现控制等问题,直接影响到修复结构性能。因此,将机器人或机械臂技术引入到复合材料结构修复钻孔与打磨工艺中(如图9[23–24]所示),实现复合材料修复钻孔与打磨工艺的自动化,对于提高复合材料结构修复工艺的修复效率和标准化具有重要意义。

图9 复合材料结构修复机器人钻孔与打磨

Fig.9 Composite material structure repair robot drilling and grinding

复合材料机器人修复技术主要是通过在机器人末端执行器加装钻孔、打磨、检测或者自动铺带装置,能在一定程度上替代人工实现复合材料修复工艺的自动化。相关学者围绕机器人工艺路径规划和控制技术、振动监测与控制、动态刚度特性、颤振机制和变形机制以及机器人结构变形动态补偿方法进行深入研究。此外,也有学者结合复合材料修复工艺的实际需求,开发了适用于钻孔、打磨、自动铺带和监测的末端执行器,并成功开展了验证试验,可以解决目前人工修复存在的精度低、修复质量不稳定等问题。

为了解决机器人封闭控制系统的问题,Li等[23]提出了一种基于遗传粒子群算法优化的神经网络方法来提高机器人的定位精度,实现机器人工作空间目标点的补偿,机器人定位误差分别从1.529 mm减少到0.344 mm、从1.879 mm减少到0.227 mm,定位精度分别提高了77.6%和87.9%。Chen等[25]提出了基于贝叶斯线性回归的位置误差补偿方法,使得自主研制的航空结构钻孔机器人的平均/最大绝对位置误差由1.393 mm/1.795 mm 降到了0.081 mm/0.167 mm。为了降低机器人打磨与钻孔过程中造成的二次损伤,复合材料修复机器人仍需要围绕着定位精度提升、损伤抑制等问题开展优化研究,引入超声辅助钻孔等技术手段,设计出高效率和高定位精度的机器人钻孔末端执行器,才能实现复合材料修复的高质量钻孔。

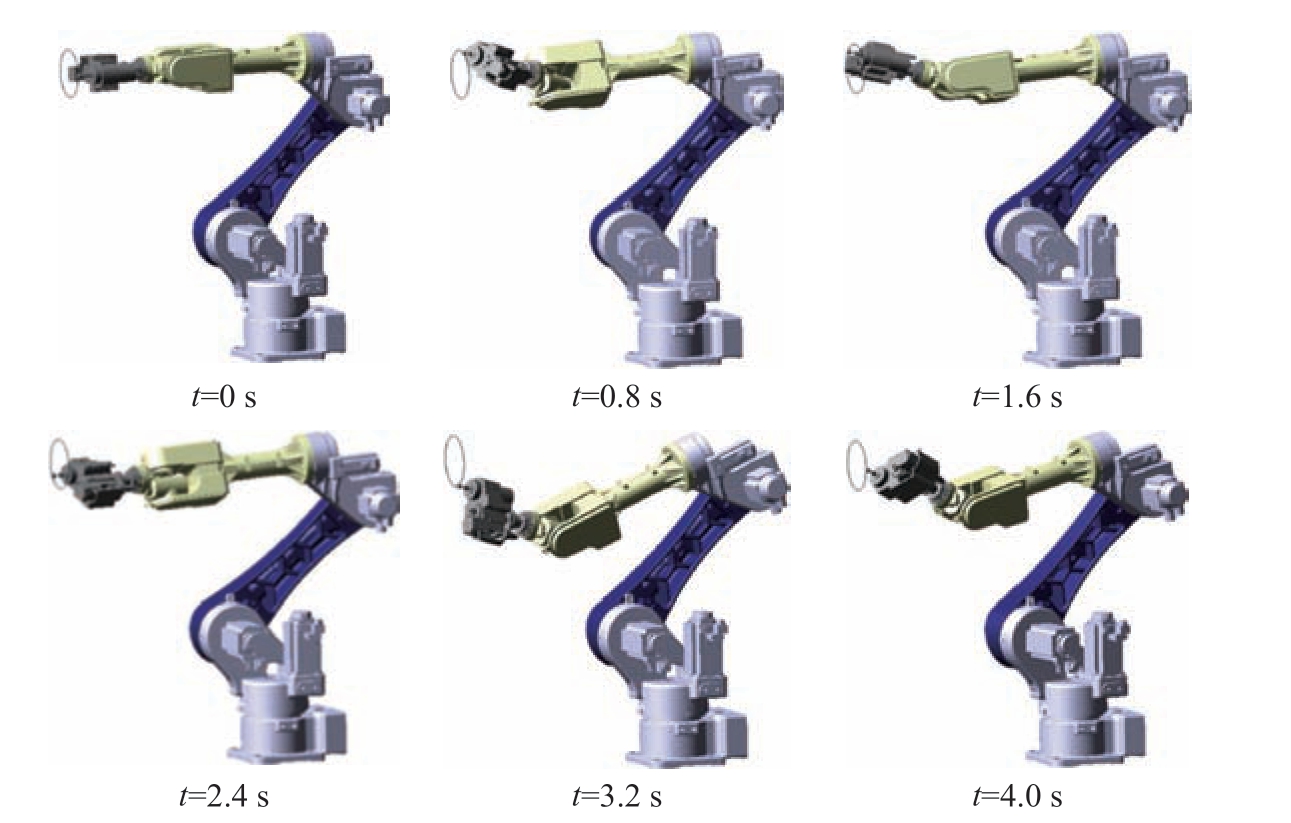

清华大学–国营芜湖机械厂航空复合材料智能修复技术联合研究中心以复合材料修复钻孔与打磨工艺为研究对象,重点开展了机器人钻孔/打磨系统的开发设计,建立了刚柔耦合动力学分析模型,结合钻孔与打磨工艺有限元分析结果,实现了钻孔与打磨两种修复工况下系统各组件的变形以及空间运动误差评估[10],为复合材料修复机器人系统的优化提供了参考和指导,运动学仿真结果如图10所示[26]。

图10 机器人末端运动轨迹及空间运动位姿[26]

Fig.10 Robot end-effector trajectory and spatial motion pose[26]

除了上述主流自动化机器人修复设备之外,还有许多具有特殊功能的机器人修复设备,可以满足实际修复过程的特殊环境要求。Suresh等[27]提出了一种通过机器人微钻孔装置实现的人–机器人协作复合材料夹层结构分层损伤的全厚度补强修复方法,极大地恢复了复合材料夹层结构的承载能力。在实际的航空复合材料损伤结构修复过程中,一些发生在由长而锥形的狭窄隧道组成的内表面上的损伤难以进行原位的修复操作,而将这些结构拆除下来进行修复将会引起高昂的经济损伤和维修成本,因此,Negri等[24]研发了一种可以在机翼等结构内部狭窄通道行进并完成复合材料损伤挖补修复的可移动机器人。

作为一种适用于现场复杂复合材料结构的机器人修复技术,还需进一步开展相关基础研究: (1)建立复合材料修复工艺的有限元模型和多体机器人修复系统的多体动力学刚柔耦合分析模型,优化复合材料修复工艺参数和机器人执行控制参数,实现复合材料机器人自动化和低损伤修复; (2)建立机器人复合材料修复动态数字孪生模型,优化机器人复合材料修复工艺路径及位姿控制;结合机器视觉、力感知和机器学习技术设计机器人复合材料修复传感监测系统,实现复合材料修复自主测量、自主决策和监督; (3)复合材料修复涉及钻孔、打磨、铺带和检测等多种工艺,提出多机器人协作修复的技术路径和工艺优化策略,提升复合材料机器人修复的效率。

4.1.3 机器人修复铺层技术

由于飞机实际复合材料结构损伤具有一定的随机性,同时挖补区域尺寸一般较小,现有的预浸料铺层铺放设备难以实现复合材料挖补修复预浸料自动铺带。而机械臂具有高灵活性和远高于人工的定位精度,为解决机身变曲率表面结构高质量修复铺层固化提供了解决方案。因此,采用自动化铺放设备取代传统人工作业可以提高修复效率,实现对复合材料结构“低成本、高性能”修复。

美国国防高级计划研究局(ARPR)率先提出热塑性复合材料自动化铺放技术,并应用到潜艇复合材料构件的成型工艺中。目前法国的Coriolis、美国的Automated Dynamics以及马其顿的Mikrosam等公司针对复合材料结构成型的自动铺带技术也开展了大量的研究,相关的自动化铺放工艺和设备也逐渐成熟。Ray等[28]提出了机器人自动铺带加激光固化的复合材料结构成型技术方案,并与通过传统热压工艺制备的复合材料结构进行测试比较,证明了其可行性。 然而,目前使用的均是各种宽度的预浸料,而不是不同预浸料的层叠形式,只能用于一些体积较大、形状简单的结构修复任务。Malhan等[29]提出了一个由基于物理的模拟辅助的状态空间搜索方法来实现机械臂自动化抓取规划过程,成功地为具有不同复杂程度的零件生成了抓取计划,并减少了将机器人放置在复杂零件上所需的计算时间。相信智能化机器人将会在复合材料修复领域发挥越来越重要的作用。

4.2 3D打印修复

目前,复合材料损伤修复任务主要是通过维修人员手工进行的,但人员操作的熟练程度等因素容易引起错误,降低维修效率。连续纤维复合材料的3D打印是一项快速兴起的技术,具有彻底改变复合材料损伤修复方式的巨大潜力。

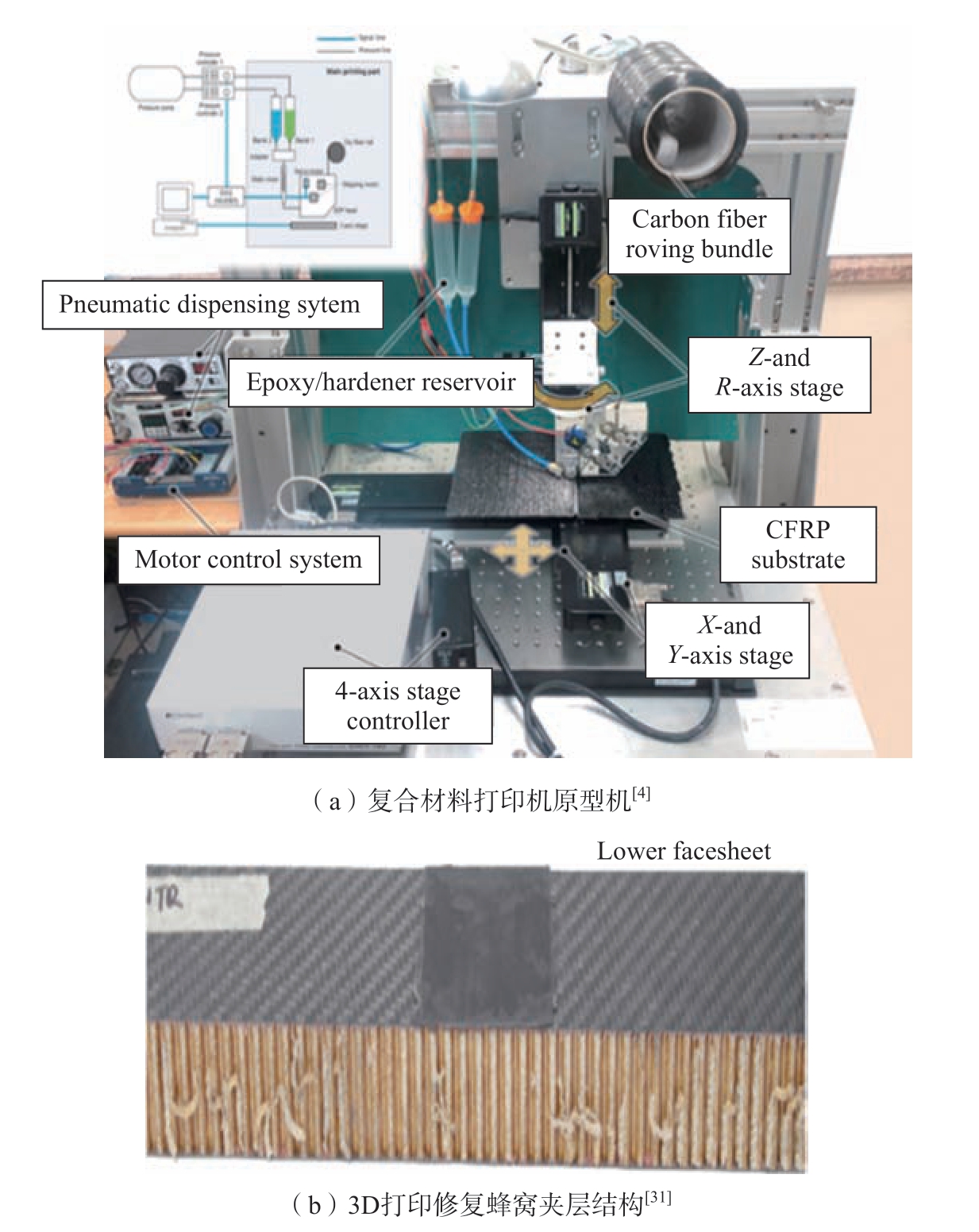

虽然针对连续纤维增强复合材料3D打印的相关研究很多,但只有很少的研究将这一技术应用在复合材料的修复任务中。Rashvand等[30]提出了两种利用增材制造技术修复CFRTP 的方法,包括单独进行3D 打印并随后将打印补片粘贴在损伤部位完成修复,以及直接在损坏的凹槽处使用3D打印进行原位修复,结果表明使用胶粘贴片修复和原位修复分别提高了损伤试样弹性模量的30%和44%,证明了3D打印技术在修复CFRTP复合材料方面的潜力,并强调了原位打印修复所具有的优势。Kim等[4]设计并制造了一台可以用于CFRP修复的碳纤维3D打印机 (图11(a)),通过将环氧树脂结合的碳纤维直接打印到损伤表面完成修复 (图11(b)[31])。Joosten等[31]实现了复合材料夹层结构修复的3D打印技术,并进行了试验验证。

图11 可以用于CFRP修复的碳纤维3D打印机

Fig.11 Carbon fiber 3D printer for CFRP repair

4.3 快速固化

复合材料修复过程中,固化往往是修复任务中最耗时的阶段,使用常规固化树脂进行修复通常需要数小时。为了满足日益增长的复合材料短时间快速修复需求,必须开发、使用快速固化树脂。快速固化成型的关键技术是指树脂体系在室温下有一定储存稳定性,当升高至特定温度时快速反应固化,温度越高固化速率越快,一般固化时间不足20 min,最快约2 min 可实现固化。然而,如果一味地缩短固化时间,容易造成固化反应的发热过于集中,进而导致包括纤维浸润不良、固化不均匀以及存在残余应力等问题。因此,为了保证使用快速固化工艺完成的修复结构性能,就需要对快速固化树脂体系以及复合材料成型工艺进行深入的研究。

胺类固化剂与咪唑类固化剂都是目前较为主流的适用于快速固化树脂体系的固化剂,具有固化速度快,固化产物性能优异、可改性位点多等优点。胺类固化剂与咪唑类固化剂的固化原理不同,胺类固化剂以加成反应参与树脂的固化过程,而咪唑类固化剂的反应机理则为阴离子醚化聚合。 使用胺类固化剂与咪唑类固化剂进行复配,同时加入促进剂与活性稀释剂构成了快速固化树脂体系。任罡等[32]将593 脂肪胺和脂环胺等固化剂进行复配,并加入促进剂 DMP–30建立了快速固化环氧树脂体系,测试不同固化体系的凝胶时间和完全固化时间及其浇注体的力学性能。李嘉等[33]综述了国内外先进快速固化复合材料及成型制备工艺,分析表明快速固化复合材料体系的出现可以显著解决复合材料制造效率的问题,为实现复合材料快速修复提供了可能。实际飞机复合材料修复需要的快速固化材料体系需要中低温固化、能够满足高低温服役环境使用的快速固化树脂及预浸料。

除了常规的高温固化形式之外,还有微波、光、电子束多种快速固化技术,但是这些技术直接与材料体系有关系,在飞机修复应用方面还处于尝试探索阶段。

4.4 树脂注射修复

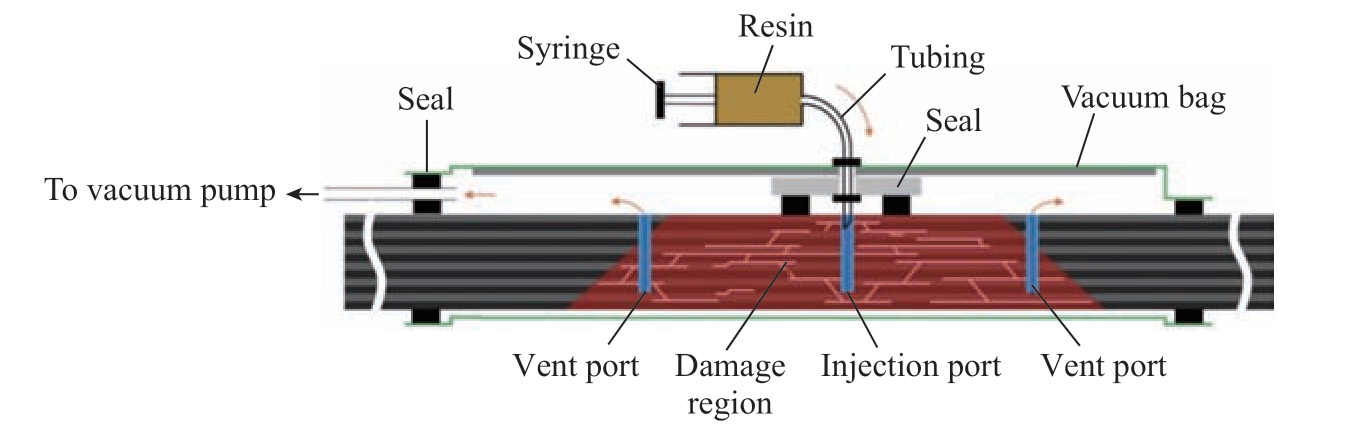

树脂注射修复是一种新兴的复合材料修复技术,借助通风孔和注射孔将低黏度的树脂注射到复合材料结构发生分层或脱粘的损伤区域,并通过固化形成新的界面来恢复结构的强度和刚度,典型修复装置如图12所示[34]。

图12 典型树脂注射修复装置图[34]

Fig.12 Typical resin injection repair device diagram[34]

和传统的复合材料修复方法相比,树脂注射修复在修复现场使用时效率更高且成本低,并且能够在没有真空环境下进行修复。Moghe等[35]使用环氧树脂修复受冲击的碳纤维–环氧复合材料,冲击后压缩 (CAI)强度恢复率为71%~114%。在树脂注射修复过程中,要求尽可能减少因钻孔引起的结构损伤。修复参数主要包括注射孔和通风孔的数量、位置、深度、大小以及注射压力,主要取决于工程经验而缺少严格的标准。为了实现较好的修复效率,Asiliskender等[34]开发了一种二维简化重建、模拟和注射策略来实现树脂注射修复过程的模拟,进而提供了一种实现树脂注射修复的可行的、定量的修复参数设计方法。

4.5 自修复技术

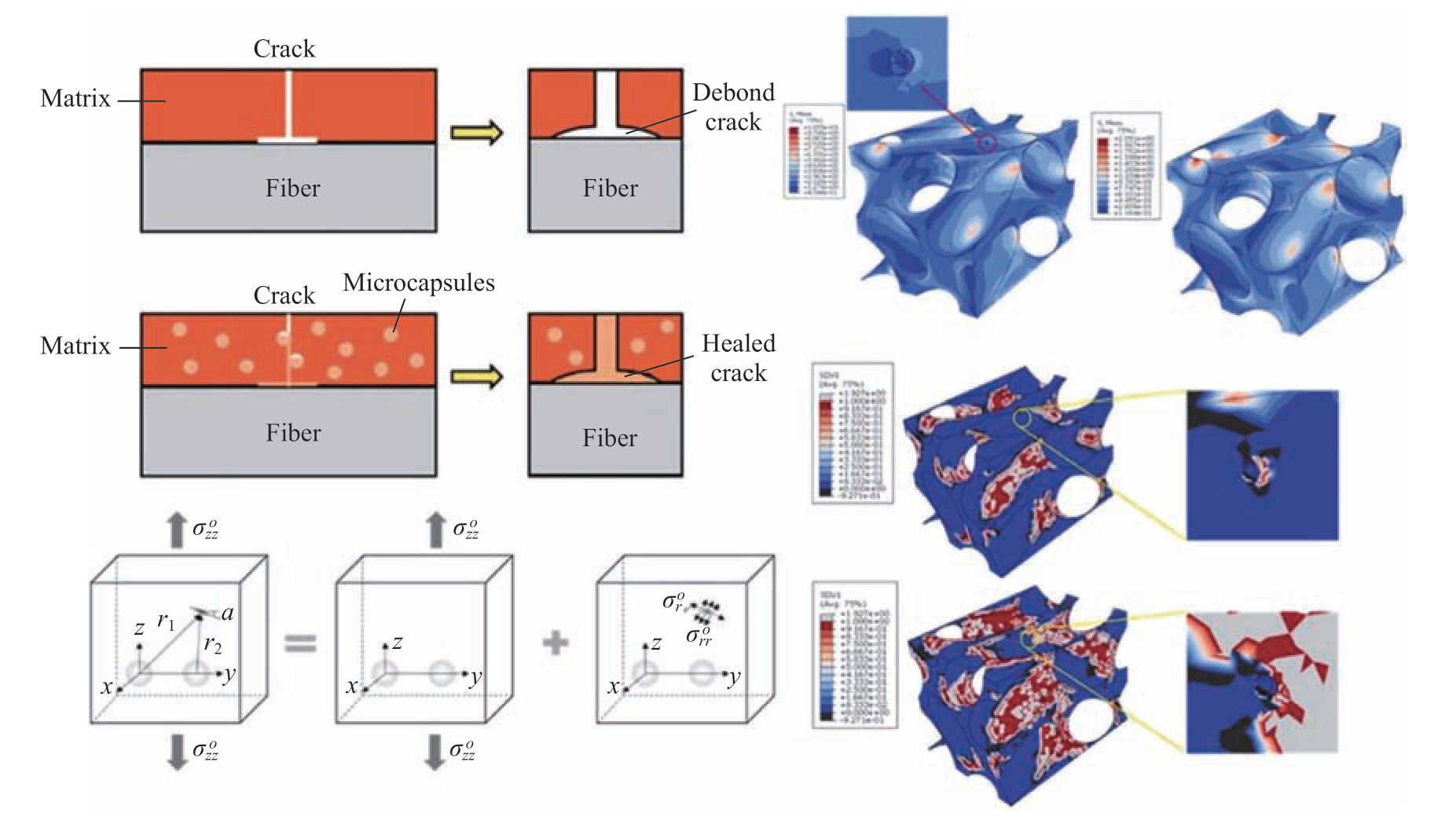

自修复材料是一种可以在任何外部影响下自动或自主地自我修复任何损伤的材料,尤其在遭受疲劳断裂破坏时,与传统材料相比,具有突出的自愈能力。自修复材料可以分为3种类型:微脉管型、胶囊型和本征型。为了开始自我修复过程,这些材料依赖于可逆聚合、氢键、热塑性相的熔化、链的流动性和缠结以及离子相互作用。自修复纤维可以在复合材料层压板的关键界面内作为单个细丝以预定距离间隔在每层或每个边界内结合在一起。自修复方法的效果将取决于潜在的自修复树脂、损坏的位置和大小以及工作环境的影响。为了更好地表征自修复材料的修复过程,清华大学Yan等[36]建立了考虑微胶囊影响下的自修复三维编织复合材料的本构模型,实现了微胶囊对纤维–基体脱粘损伤自愈影响的评估,并进一步研究了微胶囊位置和几种微胶囊的存在对应力分布和愈合效果的影响,自修复过程的应力分析结果如图13所示。

图13 微胶囊自修复概念示意图及修复过程应力分布[36]

Fig.13 Conceptual diagram of microcapsule self-healing and stress distribution in the healing process[36]

自修复材料正处于复合材料修复的前沿研究领域,目前主要进行修复材料、修复原理及修复性能的基础研究,离实际工程修复应用还有一定距离。研究人员正在开发更高效、经济效益更好的自修复方法,最终目标是降低实际航空复合材料维护费用以及维护周期,相信在不久的将来,自修复材料将成为实现复合材料快速修复的一大重要手段。

4.6 人工智能修复

虚拟现实技术 (VR)是目前用于战伤抢修的研究热点。针对虚拟维修与抢修步骤,目前需要解决具体的技术问题,包括可视化技术、虚拟抢修开发环境、建模仿真技术、集成体系结构、模型验证确认技术和分析评价技术等。罗·罗公司采用VR模型代替实体模型,演示发动机的早期组装与维修 (图14[37])。英国索尔福德大学的虚拟环境中心建立了IPSEAM系统,实现维修仿真并可用于训练。德国汉莎公司已经在研制战伤抢修车,并进行了初步验证,显著提高了快速修复及服役安全评估技术能力。

图14 罗·罗公司虚拟现实维护培训软件[37]

Fig.14 Rolls-Royce virtual reality maintenance training software[37]

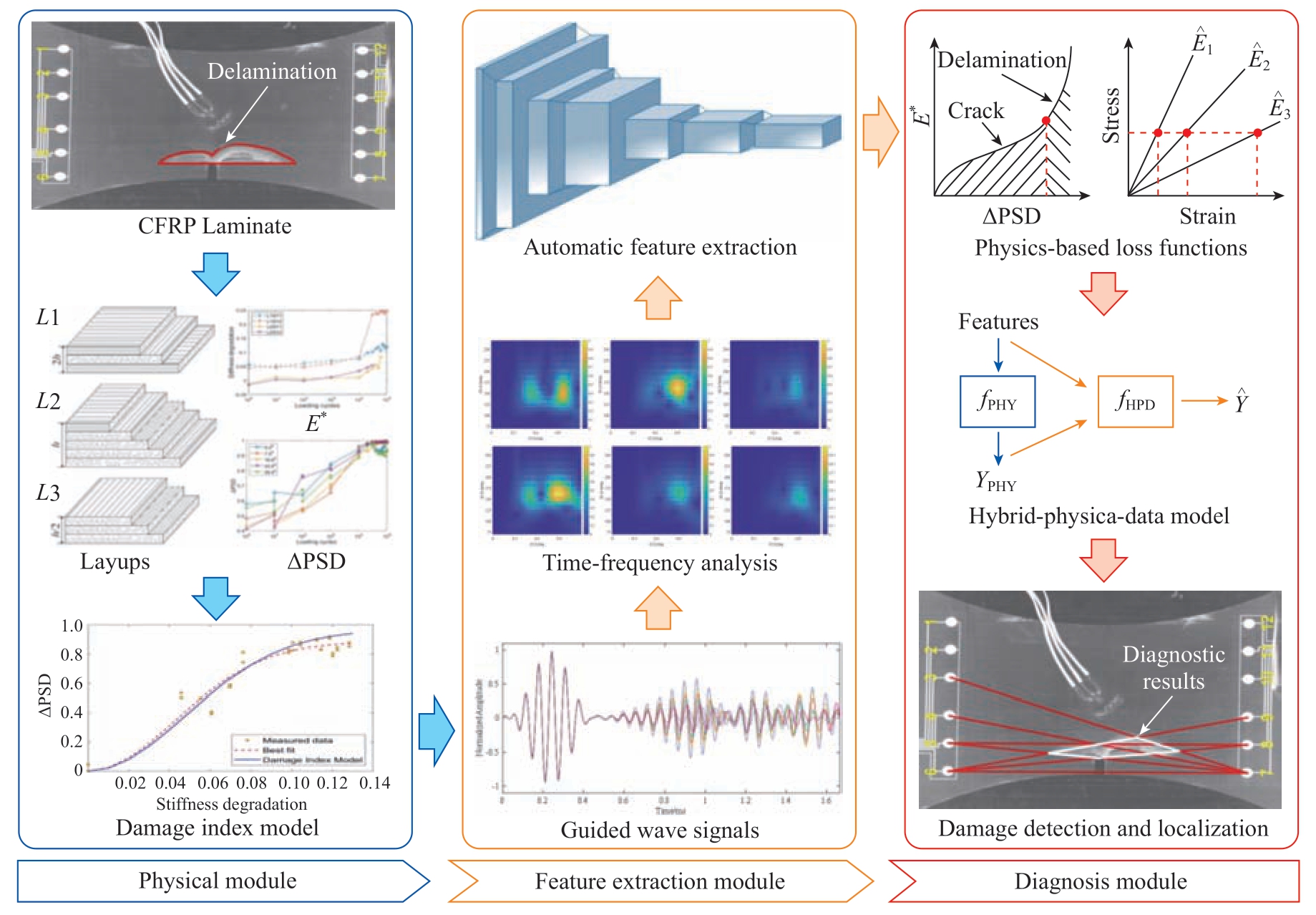

现有的复合材料损伤无损检测技术智能化程度不高、检测效率较低、检测面积小,需要检修人员手持,导致实际复合材料结构的大型检修往往需要耗费数天的时间,难以满足目前快速修复的需求。因此要实现复合材料结构损伤的快速、高效检测与评价,需要将传统无损检测技术与深度学习、数字孪生以及大数据等先进人工智能技术相结合。Wang等[38]基于DeepMind的先进矢量量化变分自动编码器 (VQ – VAE),提出了一种复合材料冲击损伤结构代理模型的高效建模方法,实现了不同低速冲击条件下复合材料层压结构的快速、全场损伤预测。Xu等[39]提出一种物理引导的复合材料结构疲劳损伤检测框架,通过在数据驱动模型中引入物理可解释性,实现了不同结构中损伤检测的泛化,如图15所示。

图15 疲劳损伤检测框架示意图[39]

Fig.15 Schematic diagram of fatigue damage detection framework[39]

对于服役环境下复合材料结构的复杂破坏模式,基于物理模型的监测技术存在监测信息不完整、感知机理不明确、智能诊断算法不足等缺点,难以结合已有的结构物理数据完成损伤结构的检测与评价。而传统的机器学习方法需要大量样本数据,但是飞机复合材料结构由于其自身的特殊性,损伤数据十分稀少且难以获取,迁移学习是一种利用外部专业知识使目标领域的学习过程受益的技术[40],能够实现从相似结构中进行模型迁移学习进而得到数据量较小结构的机器学习网络。Wang等[5]提出一种基于Lamb波传递特征映射的自适应损伤监测方法以解决不同CFRP复合材料结构中的特征泛化问题,将基于以算法为中心的领域自适应特征映射迁移学习方法和基于以数据为中心的损伤数据微调样本的迁移学习方法进行结合,实现了小样本数据集下的复合材料结构的损伤智能监测。

此外,复合材料结构还需要定期检查来验证其结构性能,对于复合材料修复结构,健康监测系统使用传感器来检测由于损伤引发或传播而导致的信号的微小变化,例如应变或振动,可以完成修复结构完整性评估的任务,并帮助维修人员安排相对应的无损检测和修复任务。但监测系统要求具有较高的可靠性和损坏检测概率,能够承受当前复合材料所暴露的使用条件。借助图像进行的视觉检测则凭借其无需额外设备、操作简单的特点,在结构健康监测领域具有一定的应用前景。Wang等[18]提出了一种基于立体视觉的表面重建和曲率分析的缺陷检测方法,实现了损伤深度小于0.1 mm的缺陷检测,并提出了一种通过变形分解和基于深度学习的图像关联的实时图像配准算法,实现了百万像素图像1帧/s的计算速度。Xu等[41]基于人工智能技术建立了复合材料结构的数字孪生模型,实现了结构整个生命周期下的状态监测与实时交互。

智能修补技术是一种典型的结构健康监测手段,可用于检测补片脱胶、分层以及基体结构裂纹扩展速率等问题。澳大利亚国防科学与技术中心组织已经将飞机复合材料修复结构健康检测技术成果应用于F–111和F/A–18修理补片的监控问题上,取得了很好的效果。此外,在压电传感器智能补片、光纤光栅传感器智能补片、电化学阻抗谱传感器智能补片和微机电传感器智能补片方面,研究人员开展了大量试验研究及初步应用工作。尤其是美国,一些新的技术也在无损检测领域得到重视,例如,通过MEMS传感器 (微电子机械系统)和RFID(射频识别)的远程询问技术,可以整合到复合材料,远程记录收集数据,通过数据融合和数据挖掘,快速评估结构疲劳寿命及损伤强度。

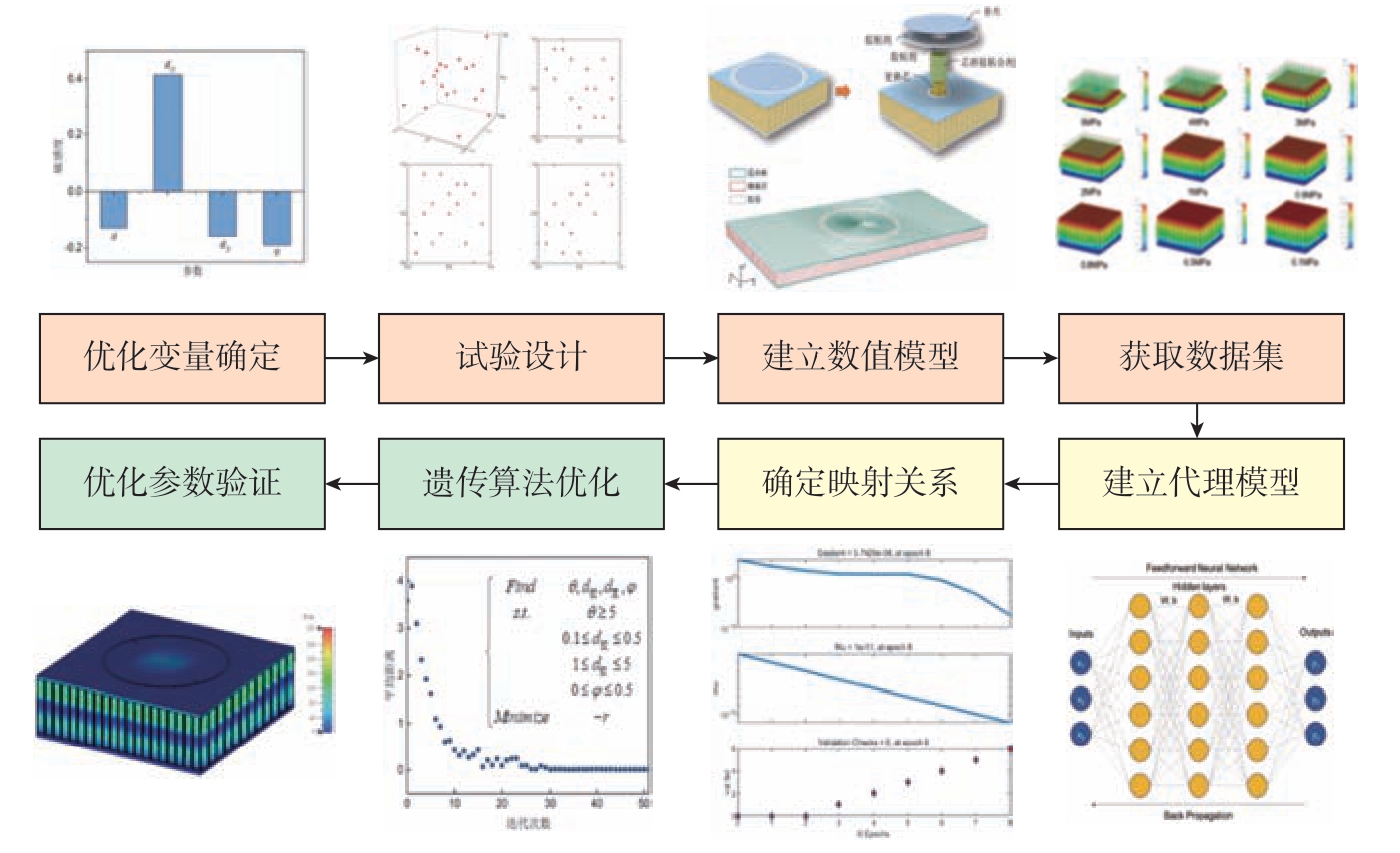

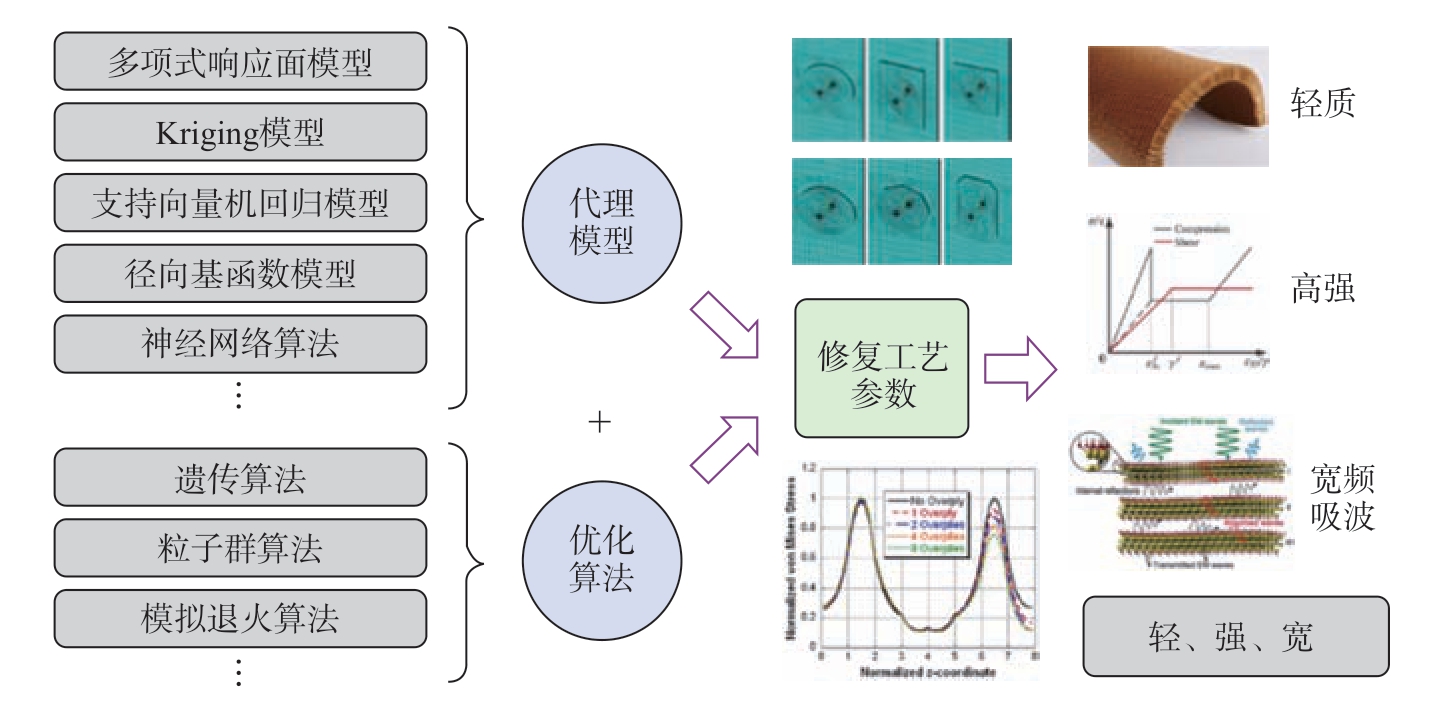

至于复合材料修复的人工智能设计,研究者们通常采用代理模型和优化算法相结合的方法,以提高修复工艺设计的效率和准确性。常见的代理建模技术包括响应面模型、Kriging模型、神经网络模型以及这些模型的集成方法等。Zhao等[42]使用响应面模型的方法建立了复合材料修复结构承载能力代理模型,实现了修复结构在随机因素影响下的可靠性评价。在智能优化算法方面,遗传算法、粒子群算法和差分进化算法等被广泛应用于优化设计过程中。研究者们将胶黏剂材料参数、贴片参数等关键因素考虑进优化设计过程中,以最大限度地优化修复方案。清华大学–国营芜湖机械厂航空复合材料智能修复技术联合研究中心基于响应面的工艺优化设计方法,建立复合材料结构修复工艺参数与结构性能关系的代理模型,探明了复合材料结构修复工艺参数对结构性能的影响规律,并通过响应面优化设计方法得到了最佳修复工艺参数 (图16[43])。显然,将代理模型应用到蜂窝结构修复工艺的优化设计中,不仅显著提升了优化效率,还极大地简化了吸波修复结构的设计流程,使得设计过程更为便捷和高效。

图16 基于代理模型的修复工艺优化流程图[43]

Fig.16 Repair process optimization flow chart based on agent model[43]

总之,先进的修复技术像机器人、人工智能、快速固化、数字化等已经在飞机复合材料修复工程中得到初步应用。但是,要想在实际飞机复合材料结构修复中得到广泛应用,需要进一步重视: (1)考虑实际飞机复合材料结构本身及其损伤的复杂性与多样性,开发相应的先进修复技术与方法; (2)现有的机器人、人工智能、快速固化、数字化设计等技术,需要相应的试验验证、现场修复与服役安全考核验证; (3)继续开发适合飞机复合材料结构的先进修复技术与设备,瞄准小型化、快速化、便捷化、数字化等核心指标,推动航空复合材料修复科学与工程技术的高水平智能化发展。

5 功能结构修复技术

5.1 吸波蜂窝夹芯结构修复技术

在实际服役环境中,吸波蜂窝结构会受到电磁–力–热多物理场的作用 (图17[44]),从而导致结构发生形变,进一步影响结构的力学及吸波性能。目前,研究者们对于吸波蜂窝结构在外部载荷场下的力学、电磁性能的研究大多集中于单独温度载荷或者单独机械载荷下结构力学及电磁性能分析。一些学者针对材料吸收电磁波后产生的热量对结构性能影响方面进行了研究,发现结构吸收电磁波后产生的热量可能会对结构造成损伤,降低吸波性能。实际上,吸波蜂窝结构在吸收电磁波的过程中往往是电磁场、力、热等多物理场的耦合作用,因此,有必要发展多物理场下吸波蜂窝结构的电磁性能预测模型,以更精准地模拟和预测多物理场耦合作用下的材料响应行为,为结构设计和优化提供理论指导。然而,吸波蜂窝结构在力–电磁–热耦合场作用下的吸波性能退化规律目前尚不明晰,且无法通过现有试验手段实时获取多物理场下结构吸波性能变化。因此,如何有效地研究力–电磁–热耦合场对吸波蜂窝结构吸波性能的影响,揭示其吸波性能退化规律,是当前亟待解决的重要科学问题。清华大学–国营芜湖机械厂航空复合材料智能修复技术联合研究中心采用电磁场仿真软件CST建立非均匀梯度吸波蜂窝结构的电磁模型,对其吸波性能及反射率进行预测,最后将数值计算结果与理论结果进行比较,从而验证所提出的反射率预测模型的有效性[45]。

图17 电磁–力–热多物理场耦合关系[44]

Fig.17 Coupling relationships in electromagnetic–force–thermal multiphysics fields[44]

然而,吸波蜂窝结构相对于传统蜂窝夹层结构具有特殊的电磁吸波特性,传统的蜂窝结构修复方法可能无法兼顾吸波性能的恢复,或者在修复过程中可能对吸波材料造成损害,进而影响其吸波效果。目前关于吸波蜂窝结构修复技术尚未得到充分关注和深入研究,这种吸波蜂窝结构的修复效果和性能难以保证,主要表现在修复工艺的局限性使得吸波蜂窝结构在修复后的电磁性能相较于原始结构有所下降,吸波蜂窝修复工艺参数对电磁吸波性能的影响尚不明晰,特别是涉及隐身–承载一体化修复设计,例如透波层、吸波层及反射层的材料、工艺、性能的修复设计与评估,目前还没看到相关的修复技术报道。因此,亟需探究不同修复工艺参数下吸波蜂窝结构吸波性能的修复效果,建立并完善吸波蜂窝结构的修复工艺流程,系统地研究不同修复工艺参数对吸波性能的影响,同时建立起修复结构的有限元仿真与承载–吸波耦合渐进损伤模型,考虑材料属性和几何特征等方面的不确定性,结合响应面代理模型、参数化建模和蒙特卡洛模拟等方法,建立承载–隐身一体化复合材料修复结构的承载–吸波耦合可靠性分析模型,实现吸波蜂窝夹层修复结构的可靠性评估与评价,从而为吸波蜂窝结构的修复和优化提供科学的指导。目前,国内外研究学者开始探索在修复过程中加入新型吸波剂以提高修复后吸波蜂窝结构的电磁性能。

清华大学–国营芜湖机械厂航空复合材料智能修复技术研究中心探索一种高效、准确的吸波蜂窝结构的结构–功能一体化挖补修复工艺优化设计方法[46],包括确定设计变量,建立有限元分析数值模型,构建代理模型,确定设计变量与修复目标的映射关系,运用遗传算法优化设计变量,评估优化参数有效性和修复工艺性能等内容。基于ABAQUS和CST技术探究了吸波蜂窝结构挖补修复后在力学性能和电磁吸波性能方面的恢复情况 (图18[43]),不仅可以提高修复工艺的准确性,还可以显著缩短修复工艺设计的时间和成本。

图18 一体化修复优化设计流程[43]

Fig.18 Integrated optimization design process for repairs[43]

对于吸波蜂窝夹层结构的修复技术研究,还需要关注: (1)对目前实际飞机结构用的非均匀梯度吸波蜂窝结构进行优化设计,获得吸波性能最优的结构; (2)针对现有的吸波蜂窝结构电磁吸波性能预测模型的局限性,需要建立相应的电磁–力–热耦合测试试验系统,验证理论及数值模拟的准确性; (3)需要发展适合复杂复合材料结构的吸波蜂窝结构修复的力学性能恢复与吸波功能恢复的匹配性设计及修复技术; (4)开发飞机吸波蜂窝结构修复用的材料体系 (吸波胶黏剂、胶膜、预浸料、蜂窝)及其修复工艺; (5)需要研发满足实际飞机吸波蜂窝结构修复后力学性能与吸波功能原位检测与评价的测试仪器。

5.2 防雷击结构修复

由于碳纤维增强树脂基 (CFRP)复合材料具有低电导率和各向异性电导率的特点,当雷击或电流通过复合材料结构时,可能导致结构脆化、分层或结构失效。因此,为了保护飞机复合材料结构免受雷击的损伤,就需要额外的雷击保护系统[47]。传统的防雷击解决方案是将铝或铜的金属网黏合到复合材料部件的外表面。除铝和铜外,还使用其他金属材料,例如镍和磷青铜[48]。由于密度高,金属材料的添加会增加飞机的重量,并导致油耗增加。为了克服这些缺点,轻质碳材料引起了研究人员的注意,如碳纳米纤维、碳纳米管(CNT)、石墨烯和巴基纸 (BP)等。此外,为防雷击结构提供足够电导率的方法还包括将非导电材料转换为导电材料,以及使用能够提供足够电导率的防雷击涂层;也可以通过将导电材料放入复合材料内部的连接网络中,将聚合物等绝缘材料转化为导电材料[49],也称为纳米复合材料,这也是未来防雷击结构的主流研究方向。

事实上,先进战机复合材料结构在服役中易出现冲击、高温、泄漏、结冰、雷击等不同形式损伤,导致承载能力与防热性能下降,防雷击与隐身、电子功能丧失,舱门与油箱泄漏;电子传感功能失效,直接影响服役可靠性及军事打击能力。迫切需要解决复杂服役环境下隐身承载结构、热防护结构、电子功能结构、密封结构、防除冰结构等涉及的结构–功能一体化快速修复技术的前沿基础理论和关键科学技术问题。

6 结论

本文围绕航空复合材料修复科学与工程技术的内涵进行了具体阐述,深入探讨了复合材料修复科学与工程技术研究的重要性,并对复合材料修复相关的基础理论、损伤检测技术、修复结构设计以及性能快速评价等技术的国内外研究现状进行了综述。最后,本文梳理了包括机器人修复、人工智能修复以及自修复等在内的先进复合材料修复技术的发展现状,通过列举真实的应用实例展现出各个复合材料先进修复技术应用于实际修复过程的局限性,并指明了未来的发展方向。本文旨在为我国复合材料智能化、快速化修复技术的研究与应用提供重要参考,并助力我国在国际航空先进维修技术领域抢占制高点。

结合我国航空复合材料修复技术的难点及迫切需求,需要重点关注以下复合材料修复科学问题及技术难题。

(1) 建立我国军民用飞机复合材料结构损伤机理及失效模式分析、损伤识别与判断、损伤容限高精度评估、修复工艺精准调控、修复结构优化与可靠性预测、数字孪生与MBD模型设计等数字化修复流程模块。

(2) 建立我国飞机复合材料结构固化修复技术、检测及评价技术、损伤容限及修理容限与修复结构高精度设计方法、修复结构性能与功能、可靠性评价方法等快速修复理论、设计、检测–评价一体化体系。

(3)创立我国飞机复合材料结构服役行为与修复性能和功能设计模型之间的映射关系,实现结构与功能一体化数字孪生修复设计与交互调控,形成飞机复合材料快速修复、战伤抢修及飞机复合材料修复全生命周期内健康管理的数字化智能修复体系。

(4)建立先进复合材料科学与工程发展体系,实现复合材料结构修复材料、修复设备和修复软件等国产化,确立我国飞机复合材料结构智能修复学科、修复技术与航空应用的领先地位。提升我国军民用飞机复合材料修复的国际竞争力与影响力。

(5)创建复合材料结构修复智能化、快速化、机械化、数字化等先进的复合材料修复技术平台,引领飞机复合材料结构修复技术方向与发展。

[1] BOLLER C, CHANG F K,FUJINO Y. Stanford Multiactuator–Receiver Transduction (SMART) Layer Technology and Its Applications[M/OL]. WILEY, 2009: https://doi.org/10.1002/9780470061626.shm098.

[2] XU Y, TAO C C, ZHANG C, et al.Rapid and visualized residual strength prediction of Scarf-repaired laminates using hierarchical surrogate model[J]. Composite Structures, 2023,306: 116597.

[3] KIM J S. Development of a userfriendly expert system for composite laminate design[J]. Composite Structures, 2007, 79(1):76–83.

[4] KIM H J, KIM H S, LEE G Y, et al. Three-dimensional carbon fiber composite printer for CFRP repair[J]. Composites Part B:Engineering, 2019, 174: 106945.

[5] WANG Y H, CUI X Y, LIU Q J, et al.An adaptive damage monitoring method based on transfer features mapped for advanced composite structures[J]. Composite Structures, 2024, 329:117742.

[6] ISMAIL S O, OJO S O, DHAKAL H N. Thermo-mechanical modelling of FRP crossply composite laminates drilling: Delamination damage analysis[J]. Composites Part B: Engineering,2017, 108: 45–52.

[7] MASSOOM Z F, KISHAWY H A.Prediction of critical thrust force generated at the onset of delamination in machining carbon reinforced composites[J]. The International Journal of Advanced Manufacturing Technology, 2019,103(5): 2751–2759.

[8] ÖZTÜRK S, KAHRAMAN M F. Modeling and optimization of machining parameters during grinding of flat glass using response surface methodology and probabilistic uncertainty analysis based on Monte Carlo simulation[J]. Measurement, 2019, 145: 274–291.

[9] HEJJAJI A, ZITOUNE R, TOUBAL L, et al. Influence of controlled depth abrasive water jet milling on the fatigue behavior of carbon/epoxy composites[J]. Composites Part A:Applied Science and Manufacturing, 2019, 121:397–410.

[10] 张来彬. 复合材料结构修复钻孔与打磨工艺研究及机器人设计实现[D]. 北京: 清华大学, 2024.ZHANG Laibin. Research on drilling and polishing technology for composite material structure repair and implementation of robot design[D] Beijing: Tsinghua University, 2024.

[11] WANG Z Y, SHAN Y M, FU B, et al.An efficient parameterized simulation framework for 3D scarf-repaired composite laminates[J].Composite Structures, 2024, 333: 117934.

[12] 富威, 王鹏, 李庆芬. 基于Web的复合材料设计专家系统[J]. 哈尔滨工程大学学报, 2004, 25(6): 773–776.FU Wei, WANG Peng, LI Qingfen. Study on expert system in composite material design based on the Web[J]. Journal of Harbin Engineering University, 2004, 25(6): 773–776.

[13] 贺强, 杨文锋, 唐庆如. 复合材料结构挖补修理知识库系统[J]. 制造业自动化,2015, 37(18): 42–44, 65.HE Qiang, YANG Wenfeng, TANG Qingru.Research on knowledge-based system for scarf repair of composite component[J]. Manufacturing Automation, 2015, 37(18): 42–44, 65.

[14] FU Y T, YAO X F. A review on manufacturing defects and their detection of fiber reinforced resin matrix composites[J]. Composites Part C: Open Access, 2022, 8: 100276.

[15] CHAKI S, KRAWCZAK P. Nondestructive health monitoring of structural polymer composites: Trends and perspectives in the digital era[J]. Materials, 2022, 15(21): 7838.

[16] LEE Y J, LEE J R, IHN J B. Composite repair patch evaluation using pulse-echo laser ultrasonic correlation mapping method[J]. Composite Structures, 2018, 204: 395–401.

[17] BULAVINOV A, PINCHUK R,PUDOVIKOV S, et al. Industrial application of real-time 3D imaging by sampling phased array[C]. 10th European Conference on Non-Destructive Testing. Moscow, 2010.

[18] WANG G W, ZHANG L B, YAO X F.StrainNet-3D: Real-time and robust 3-dimensional speckle image correlation using deep learning[J].Optics and Lasers in Engineering, 2022, 158:107184.

[19] WANG G W, ZHANG L B, XU X Y, et al. Real-time detection of barely visible defects on composite structures based on surface reconstruction[J]. Composite Structures, 2023,311: 116852.

[20] LE REUN A, SUBRIN K, DUBOIS A, et al. Improving accuracy reconstruction of parts through a capability study: A methodology for X-ray computed tomography robotic cell[J].Robotics and Autonomous Systems, 2024, 171:104564.

[21] DONG X, PALMER D, AXINTE D,et al. In-situ repair/maintenance with a continuum robotic machine tool in confined space[J]. Journal of Manufacturing Processes, 2019, 38: 313–318.

[22] NGUYEN S T, LA H M. A climbing robot for steel bridge inspection[J]. Journal of Intelligent & Robotic Systems, 2021, 102(4): 75.

[23] LI B, TIAN W, ZHANG C F, et al.Positioning error compensation of an industrial robot using neural networks and experimental study[J]. Chinese Journal of Aeronautics, 2022,35(2): 346–360.

[24] NEGRI S P, BASILE V, VALORI M,et al. A modular mobile robotic architecture for defects detection and repair in narrow tunnels of CFRP aeronautic components[J]. Robotics and Computer-Integrated Manufacturing, 2019, 55:109–128.

[25] CHEN D D, LV P, XUE L, et al.Positional error compensation for aviation drilling robot based on Bayesian linear regression[J].Engineering Applications of Artificial Intelligence,2024, 127: 107263.

[26] ZHANG L B, WANG G W, XU X Y, et al. Thermal–mechanical coupling numerical simulation and low damage analysis for drilling composite[J]. Composite Structures, 2023, 324:117542.

[27] SURESH M, SANDERS A,PRAJAPATI P, et al. Composite sandwich repair using through-thickness reinforcement with robotic hand micro-drilling[J]. Composite Structures,2020, 248: 112473.

[28] RAY D, COMER A J, LYONS J, et al.Fracture toughness of carbon fiber/polyether ether ketone composites manufactured by autoclave and laser-assisted automated tape placement[J]. Journal of Applied Polymer Science, 2015, 132(11):e41643.

[29] MALHAN R K, SHEMBEKAR A V, KABIR A M, et al. Automated planning for robotic layup of composite prepreg[J]. Robotics and Computer-Integrated Manufacturing, 2021,67: 102020.

[30] RASHVAND K, EDER M A,SARHADI A. In-situ and adhesive repair of continuous fiber composites using 3D printing[J].Additive Manufacturing, 2024, 80: 103975.

[31] JOOSTEN M W, NEAVE M B,RIDER A N, et al. 3D printed continuous fibre composite repair of sandwich structures[J].Composite Structures, 2022, 290: 115518.

[32] 任罡, 范广宏, 闫志, 等. 快速固化环氧树脂体系研究[J]. 热固性树脂, 2020, 35(3): 6–9.REN Gang, FAN Guanghong, YAN Zhi, et al. Study on the fast curing epoxy resin system[J].Thermosetting Resin, 2020, 35(3): 6–9.

[33] 李嘉, 崔姝艺, 桂佳俊, 等. 快速固化碳纤维复合材料及其在汽车领域的应用[J].高科技纤维与应用, 2017, 42(2): 10–16.LI Jia, CUI Shuyi, GUI Jiajun, et al. Rapid curing composites and its application in automotive filed[J]. Hi-Tech Fiber & Application, 2017, 42(2):10–16.

[34] ASILISKENDER A, PEIRÓ J, LEE K Y, et al. Predicting filling efficiency of composite resin injection repair[J]. Composites Part A:Applied Science and Manufacturing, 2023, 174:107708.

[35] MOGHE R P, PRAKASH R V, SUDEVAN D, et al. Characterization of resin-injection repair of impact damage in polymer matrix composite[C/OL]//Advances in Aerospace Technology (Volume 1). Houston:American Society of Mechanical Engineers,2015: V001T01A022[2024–08–10]. https://asmedigitalcollection.asme.org/IMECE/proceedings/IMECE2015/57342/Houston,%20Texas,%20 USA/262628. DOI:10.1115/IMECE2015–50400.

[36] YAN H, XU X Y, FU B, et al.Constitutive model and damage of self-healing 3D braided composites with microcapsules[J].Composites Communications, 2023, 40: 101586.

[37] Virtual Reality Maintenance Training Software[EB/OL]. [2023–09–01]. https://www.rolls-royce.com/products-and-services/defence/services/twinalytix/virtual-reality-maintenancetraining-software.aspx.

[38] WANG G W, ZHANG L B, XUAN S Y, et al. An efficient surrogate model for damage forecasting of composite laminates based on deep learning[J]. Composite Structures, 2024, 331:117863.

[39] XU X B, LIU C. Physics-guided deep learning for damage detection in CFRP composite structures[J]. Composite Structures, 2024, 331:117889.

[40] ZHU Z D, LIN K X, JAIN A K, et al.Transfer learning in deep reinforcement learning: A survey[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2023, 45(11): 13344–13362.

[41] XU X, WANG G, YAN H, et al.Deep-learning-enhanced digital twinning of complex composite structures and real-time mechanical interaction[J]. Composites Science and Technology, 2023, 241: 110139.

[42] ZHAO Y B, HU K S, FU B, et al.Reliability analysis of composite laminate patch repaired structures based on response surface proxy model[J]. Composites Communications,2023, 42: 101689.

[43] 闫涵. 多物理场下吸波蜂窝结构的吸波机理及修复工艺优化[D]. 北京: 清华大学, 2024.YAN Han. The absorption mechanism and repair process optimization of absorbing honeycomb structures under multiple physical fields [D]. Beijing: Tsinghua University, 2024.

[44] YAN H, FU B, SHAN Y M, et al. A fully coupled electromagnetic-thermo-mechanical model for honeycomb microwave absorbing structure[J]. International Journal of Solids and Structures, 2024, 289: 112646.

[45] YAN H, FU B, XUAN S Y, et al.Electromagnetic response of grading honeycomb composites for broadband microwave absorption[J].Composite Structures, 2023, 321: 117280.

[46] YAN H, XUAN S Y, FAN X, et al.A repair efficiency evaluation framework for the honeycomb microwave absorbing structure[J].Composites Science and Technology, 2024, 248:110471.

[47] GAGNÉ M, THERRIAULT D.Lightning strike protection of composites[J].Progress in Aerospace Sciences, 2014, 64: 1–16.

[48] DUAN Y C, XIONG X, PINGDAO H U. Research on aircraft radome lightning protection based on segmented diverter strips[C]//2017 International Symposium on Electromagnetic Compatibility—EMC EUROPE. Angers: IEEE,2017: 1–6.

[49] MACOSKO C. Graphene/polymer nanocomposites[C]//Program & Abstracts of the International Symposium on Engineering Plastics.2011.