碳纤维增强树脂基复合材料已在航空航天等许多领域得到应用,飞机机身、机翼和发动机机匣、风扇叶片等关键部件均采用了复合材料结构[1–2]。复合材料在结构承力受载和服役环境因素复杂的综合作用下存在受损风险,Morokov等[3]的试验研究结果表明,复合材料在弯曲载荷作用下,会产生微观损伤,随着载荷的增加,微观损伤会扩展为宏观损伤,进而对复合材料使用性能构成威胁。Zou等[4]的试验研究结果显示,复合材料在冲击载荷作用下,会产生不同程度的损伤。长期服役环境多因素作用下,复合材料还存在疲劳损伤和基体老化风险,而复合材料老化会使复合材料性能下降,增加复合材料结构产生损伤的风险。Chakrapani等[5]的试验研究结果显示,复合材料在长期受力环境作用下,会产生疲劳裂纹;超过设计阈值的损伤会影响复合材料使用性能和安全服役。因此尽早发现复合材料结构损伤,进行及时的损伤修理以及修理效果的检测与评估非常重要。大型复合材料结构损伤评估,需结构设计和强度专家会同工艺专家基于对损伤的准确界定后,制定修理方案。因此,复合材料结构损伤无损检测研究和应用受到业内高度关注,特别是复合材料进入规模化应用后,复合材料损伤修理检测与评估从服役安全、经济和环保角度,都具有十分重要的作用。

从无损检测角度,复合材料结构在外场服役和制造场景可能产生的损伤分为两大类型: (1)目视可见损伤主要位于复合材料结构表面,通常都会有目视可见的痕迹,借助目视检测方法即可检出; (2)目视不可见损伤,或称之为内部损伤,这类损伤位于复合材料结构内部,必须借助有效的无损检测方法和仪器设备才能检出。由于复合材料自身的固有特性,目视可见损伤往往与其内部损伤存在一定隐性联系。因此,检出有目视可见损伤的部位,通常都需要对其周围进一步检测,确定是否存在目视不可见的损伤。

在复合材料结构修理阶段,通常的检测策略是: (1)事前不能确定损伤及损伤分布的情况下,首先借助有效的无损检测技术进行覆盖检测;(2)损伤修理后,是否达到了预期的修理效果和修理质量,还需要借助无损检测方法进行评估和确认。目前可用于复合材料损伤检测的方法有超声导波方法[6–8]、激光超声方法[9]、非线性超声方法[10]、声发射方法[11]、激光散斑方法[12]、太赫兹方法[13]、X射线CT方法[14–17]等。近年国内高度关注复合材料修理无损检测,杨红娟[18]、李胤[19]、徐康康[20]等先后阐述了复合材料损伤超声检测、热成像检测以及损伤监测方面的进展;方周倩等[21]介绍了复合材料试样孔洞损伤超声C扫描检测试验结果;王强等[22]开展了复合材料分层损伤的太赫兹检测方法的试验研究。以上研究主要基于实验室人工制备的含有预置缺陷或损伤小试样检测机理和检测信号特征分析方面的研究,尚未涉及具有实际结构特征和损伤修理特征的复合材料检测与评估,也未考虑不同修理场景下的复合材料结构无损检测与评估问题。不过,这些研究为复合材料损伤检测方法的研究与建立提供了部分机理支撑。

本文结合近年不断增加的复合材料结构修理实际需求,在前期刘菲菲、刘松平等已经创建的复合材料高分辨超声[23]和非对称频率超声[24]可视化检测与评估方法基础上,提出了一种面向不同复合材料修理场景的多种超声模式可视化集成检测方法,为复合材料结构原位、离位、制造等多场景下的修理检测提供了一种有效的可视化方法。

1 多模超声集成检测方法

1.1 复合材料结构修理检测场景与特点

1.1.1 复合材料结构原位修理检测

复合材料结构原位修理检测主要是指复合材料结构装机之后,在其服役过程中的日常例行检测,通常受检测环境和场景条件限制,需要按照装备的维护维修要求进行定期检测或视情检测。原位检测通常需要选用或研制一些快捷检测方法和手段,超声方法是一种被普遍采用的原位修理检测方法。由于复合材料铺层特点,需要选用具有微小盲区和高分辨率超声系统与超声可视化方法[24],通常进行原位超声检测,只能选用超声反射模式;对于一些高衰减复合材料,还需要选用专门的非对称频率超声检测方法[23]。复合材料结构原位修理检测最显著的特点是,需要在飞机、发动机装备上实现检测,要求所选用的检测方法、检测仪器设备具有明显的快捷、便携、检测结果可视化等特点,同时需要对检出损伤进行精准确定深度和面积,修理前后均需要进行再检测。

1.1.2 复合材料结构离位修理检测

复合材料结构离位修理检测主要是指复合材料结构离开服役场景之后的修理检测,通常受检测环境和场景条件限制,需要按照装备的维护维修要求进行定期检测或视情检测。常见的复合材料结构离位修理检测场景如飞机、发动机室内大修期间的检测,依据复合材料结构分解策略和要求的不同,离位修理检测场景会有所变化,有些复合材料结构可能不允许采用超声喷水或水浸耦合方法检测,有些复合材料结构则可以采用少量水作为耦合介质,以实施超声自动扫描,复合材料组合件多数情况下只能采用超声反射法检测。为此,结合具体复合材料结构修理检测场景,制定相应的修理检测方法,选择适用的复合材料结构离位修理的检测仪器设备。复合材料结构离位修理检测最显著的特点是按照大修条例或手册,在室内对复合材料结构进行开敞可覆盖检测,一旦检出损伤,需要进行准确定深度和定面积,修理后还需要进行再检测。对于有一定批次或批量的复合材料结构,尽量选择具有可视化能力的检测仪器设备,一般不选用超声水浸法和穿透法。

1.1.3 复合材料结构制造阶段修理检测

复合材料结构制造阶段修理检测主要是指复合材料结构在成型、装配、异地运输过程中可能产生的损伤修理检测。由于复合材料结构大型化、复杂化的趋势越来越明显,在复合材料结构制造过程中,存在意外损伤风险,一旦制造过程中出现损伤,也需要检测与视情修理。有些损伤可能出现在成品之前,有些损伤可能出现在成品之后。为此,需要结合具体的复合材料结构制作场景,制定和选用适用的修理检测方法和检测手段。复合材料结构制造阶段的修理检测通常具有个例特点,优先采取目视检测确定表面留有损伤痕迹的部位;然后,选用高分辨率超声方法进行内部损伤的检测,必要和适用时,可采用X射线方法帮助核实损伤的扩展程度。对于已经形成的复合材料成品件,不选用超声水浸法和穿透法。

1.2 面向不同修理场景的多模超声可视化集成检测方法

1.2.1 多模超声集成检测原理及其特点

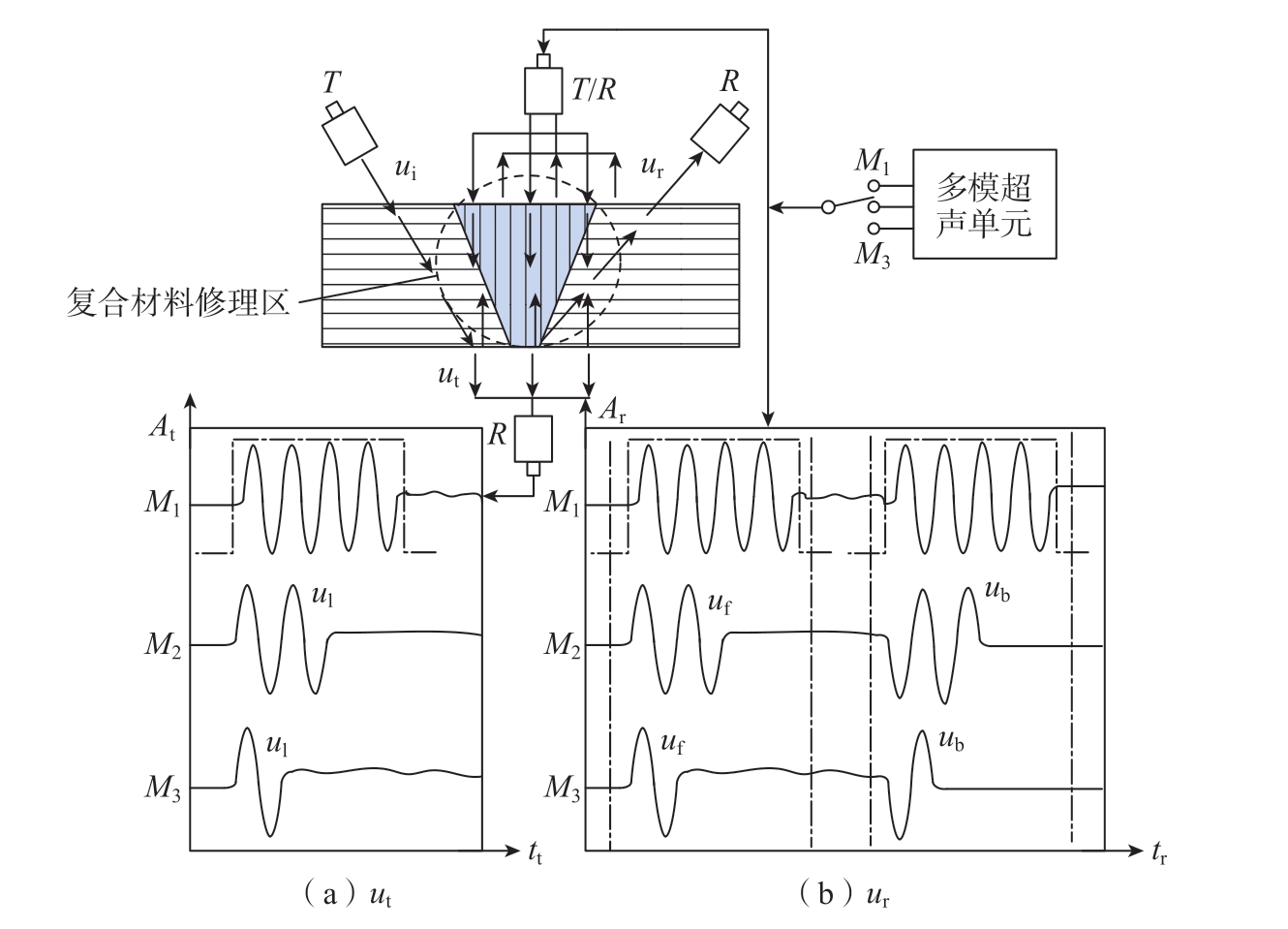

如图1所示,通过多模超声单元产生不同模式激励信号![]()

![]() ,中心频率

,中心频率![]() 、脉冲个数

、脉冲个数![]() 、带宽

、带宽![]() 为

为![]() 的幅值,根据被检测复合材料修理结构和检测场景选择相应的超声模式和参数。

的幅值,根据被检测复合材料修理结构和检测场景选择相应的超声模式和参数。![]() 为超声换能器T(反射换能器)或T/R(反射/接收换能器)提供的激励信号,激发换能器产生入射超声波信号ui,ui与被检测复合材料相互作用后,在复合材料修理区产生透射、反射行为,形成透射声波ut(图1(a))和反射声波ur(图1(b))。图1(a)中At为ut的幅值,tt为ut在复合材料中的传播时间;图1(b)中Ar为ur的幅值,tr为ur在复合材料中的传播时间,uf来自ui在复合材料表面的声波反射,ub来自ui在复合材料底面的声波反射。通过多模超声单元和换能器 (T、T/R)的选择,得到不同模式超声波信号,其中:

为超声换能器T(反射换能器)或T/R(反射/接收换能器)提供的激励信号,激发换能器产生入射超声波信号ui,ui与被检测复合材料相互作用后,在复合材料修理区产生透射、反射行为,形成透射声波ut(图1(a))和反射声波ur(图1(b))。图1(a)中At为ut的幅值,tt为ut在复合材料中的传播时间;图1(b)中Ar为ur的幅值,tr为ur在复合材料中的传播时间,uf来自ui在复合材料表面的声波反射,ub来自ui在复合材料底面的声波反射。通过多模超声单元和换能器 (T、T/R)的选择,得到不同模式超声波信号,其中:

图1 多模超声检测原理

Fig.1 Principle of multi-mode ultrasonic inspection

M1为对应空气耦合超声模式,不需要耦合剂,用于不允许使用液体耦合剂场景的复合材料离位修理检测,通过换能器T和R构成穿透法检测方式,在此模式下,换能器工作在低频模式下,激励信号和接收信号呈现多脉冲包络,通常![]() ,需要根据实际被检测复合材料修理结构特点选择

,需要根据实际被检测复合材料修理结构特点选择![]() 等参数,获得最有利于缺陷检出的超声信号,一般

等参数,获得最有利于缺陷检出的超声信号,一般![]() 。M1最为显著的特点是,超声信号多周性非常明显 (图1中M1对应的波形图),不需要液体耦合剂,对于较薄的复合材料结构采用垂直反射法检测,往往在时域上难以区分来自材料表面和底面的回波信号,检测分辨率低,对复合材料小缺陷、紧贴型缺陷和取向复杂缺陷不敏感,进而影响检测效果。因此,M1模式通常以双侧穿透法为主。

。M1最为显著的特点是,超声信号多周性非常明显 (图1中M1对应的波形图),不需要液体耦合剂,对于较薄的复合材料结构采用垂直反射法检测,往往在时域上难以区分来自材料表面和底面的回波信号,检测分辨率低,对复合材料小缺陷、紧贴型缺陷和取向复杂缺陷不敏感,进而影响检测效果。因此,M1模式通常以双侧穿透法为主。

M2为对应非对称频率超声模式[24],需要耦合剂,用于允许使用液体耦合剂场景的原位、离位和制造阶段复合材料修理检测,通过换能器T和R构成穿透法检测方式或通过换能器T/R构成超声反射检测方式,在此模式下,换能器工作在不同频率模式下,接收信号脉冲周期数明显较小,通常![]() ,从而使得超声检测纵向(即复合材料厚度方向)分辨率得到显著提高,同时又可以提高超声波在复合材料中的穿透能力。在M2模式中,换能器T和R工作在宽带模式下,根据实际被检测复合材料修理结构特点,通过选择

,从而使得超声检测纵向(即复合材料厚度方向)分辨率得到显著提高,同时又可以提高超声波在复合材料中的穿透能力。在M2模式中,换能器T和R工作在宽带模式下,根据实际被检测复合材料修理结构特点,通过选择![]() 等参数,获得最有利于缺陷检出的超声信号,一般

等参数,获得最有利于缺陷检出的超声信号,一般![]() 。M2最显著的特点是超声信号周期数明显减小 (图1中M2对应的波形图),超声波的穿透能力强,纵向分辨率和缺陷检出能力均得到显著提高,而且对缺陷取向不敏感,更利于检出取向复杂的缺陷/损伤。

。M2最显著的特点是超声信号周期数明显减小 (图1中M2对应的波形图),超声波的穿透能力强,纵向分辨率和缺陷检出能力均得到显著提高,而且对缺陷取向不敏感,更利于检出取向复杂的缺陷/损伤。

M3为对应单脉冲超声模式[25],需要耦合剂,用于允许使用液体耦合剂场景的原位、离位和制造阶段复合材料修理检测,通过换能器T和R构成穿透法检测方式或通过换能器T/R构成超声反射检测方式,换能器工作在超宽带频率模式下,接收信号达到单个脉冲周期的理论极限,即![]() ,从而使得超声检测纵向分辨率更高、近表面盲区更小,达到单个复合材料铺层厚度,在M3模式下,根据实际被检测复合材料修理结构特点,通过选择

,从而使得超声检测纵向分辨率更高、近表面盲区更小,达到单个复合材料铺层厚度,在M3模式下,根据实际被检测复合材料修理结构特点,通过选择![]() 等参数,获得最有利于准确检出缺陷的超声信号,一般

等参数,获得最有利于准确检出缺陷的超声信号,一般![]() 。相 比M1和M2模式,M3最为显著的特点是超声信号在时域上具有单周特性 (图1中M3对应的波形图),超声检测纵向分辨率高和缺陷检出能力非常强,可以对检出缺陷的深度进行准确定位,有利于确定复合材料损伤修理区域和深度位置,进行修理区的准确制备。工程上,要求超声检测纵向分辨率小于2个复合材料铺层厚度,而采用M3模式,纵向分辨率和表面检测盲区可达到单个复合材料预浸料铺层厚度 (约0.125 mm)。

。相 比M1和M2模式,M3最为显著的特点是超声信号在时域上具有单周特性 (图1中M3对应的波形图),超声检测纵向分辨率高和缺陷检出能力非常强,可以对检出缺陷的深度进行准确定位,有利于确定复合材料损伤修理区域和深度位置,进行修理区的准确制备。工程上,要求超声检测纵向分辨率小于2个复合材料铺层厚度,而采用M3模式,纵向分辨率和表面检测盲区可达到单个复合材料预浸料铺层厚度 (约0.125 mm)。

1.2.2 多模超声集成可视化方法

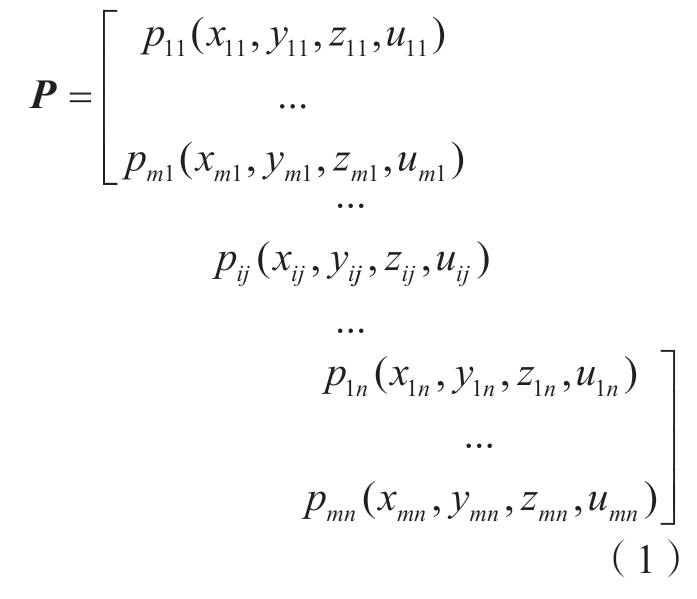

将获得的多模超声信号和其对应的检测点位置信号进行重构,即可实现多模超声检测结果的成像和可视化评估。这里,以多模超声信号ur / ut和其对应的检测点位置为例,构建式 (1)所示的超声可视化成像矩阵P,由m×n个阵元pij(xij,yij,zij,uij)组成,这里,i=1,2,…,m;j=1,2,…,n,由换能器扫描检测范围确定,(xij,yij,zij)为换能器对应的检测点位置坐标,uij为相应检测点位置的多模超声信号ur或ut。

通过构建与P成映射关系的图像矩阵I,按照式 (2)即可实现多模超声检测结果的成像显示和检测结果可视化评估。

式中,qij(xij,yij,zij,cij)为图像中第 (xij,yij,zij)坐标点的图像,对应的像素颜色值为cij,且cij = kuij,k为颜色调制函数或系数。由于pij(xij,yij,zij,uij)与qij(xij,yij,zij,cij)是单值映射关系,因此,根据图像中的像素坐标即可确定被检测复合材料修理结构中的位置坐标,而图像中的像素颜色值受多模超声信号调制,当修理区或复合材料本体发生变化,如出现缺陷时,uij会发生变化,进而会改变相应图像点的像素颜色,根据图像中的颜色变化,即可确定检出缺陷;根据其对应的(xij,yij,zij)即可确定检出缺陷位置。

2 结果与分析

2.1 修理区多模超声信号规律

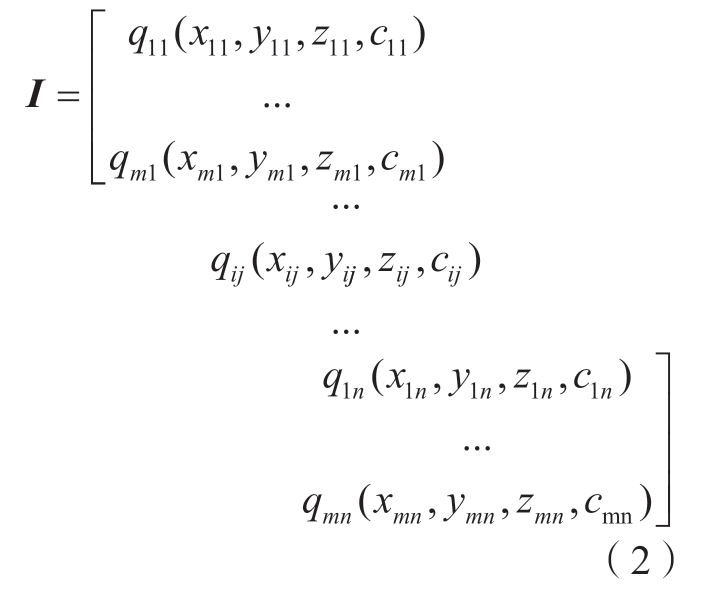

图2是复合材料修理试件No.1及多模超声扫描方式示意图。修理试件为多向层压结构,试件材料为中航复合材料有限责任公司生产的9916 – II/CCF300预浸料,厚度约4.5 mm,在试件中心位置有一圆锥型修理区。其一侧直径约Φ280 mm (Φ1),另一侧的直径约Φ100 mm(Φ2)。修理补片用材料为TC350–1/IM7,设计厚度约4.5 mm,修理用胶膜厚度约0.13 mm。

图2 复合材料修理试件及多模超声扫描方式图例

Fig.2 Illustration of composite repair specimen and multi-mode ultrasonic scanning

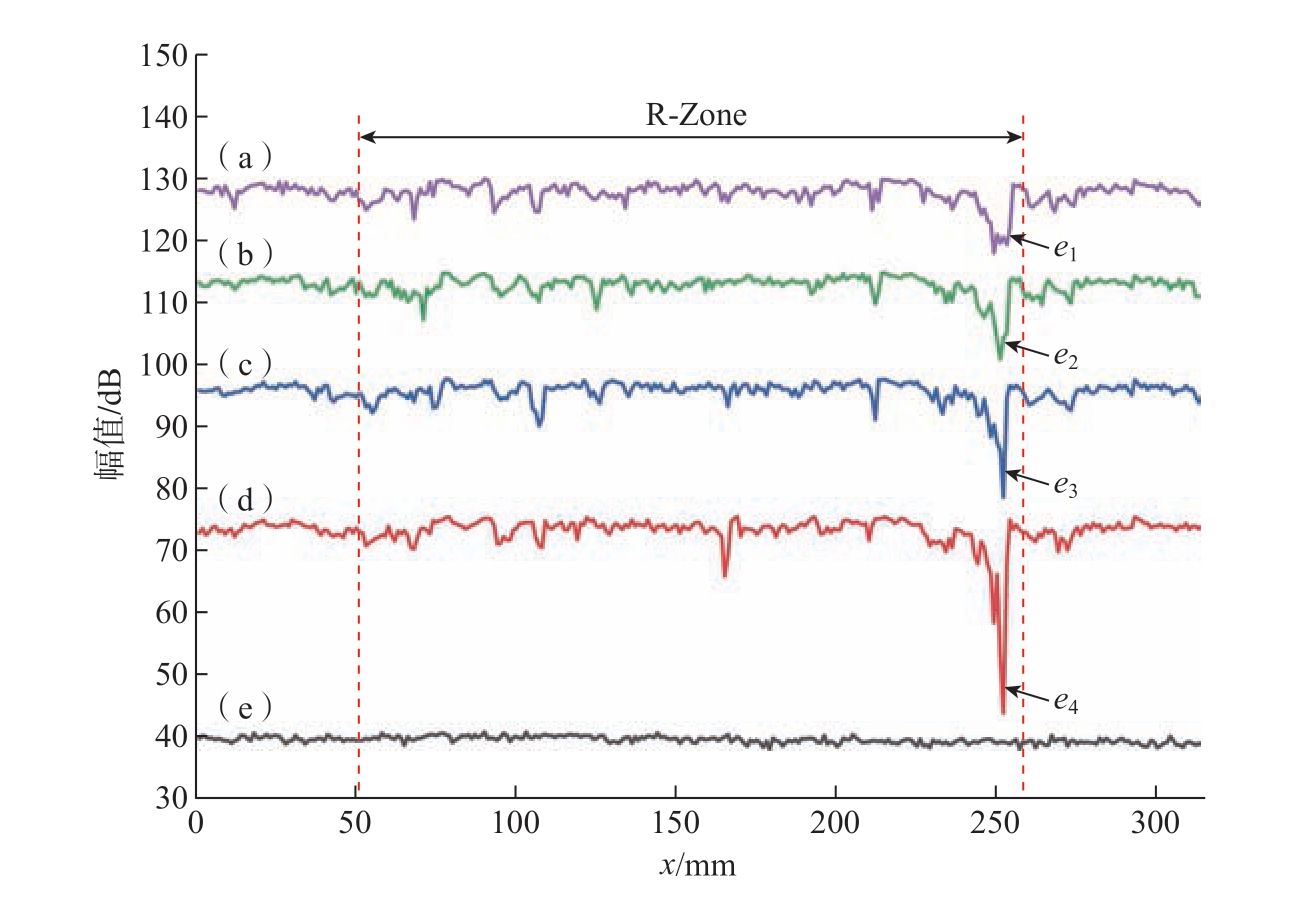

图3是一组来自复合材料修理试件No.1非修理区–修理胶接区 (即图2中修理界面区)–非修理区ur的幅值分布规律。其中,R-Zone对应复合材料修理区,R-Zone两侧对应非修理部位;曲线 (a)~(d)对应修理区不同部位的ur分布;曲线 (e)对应非修理区的ur分布。从图3中可以清晰地看出,来自复合材料修理区与非修理区的ur分布规律: (1)在复合材料非修理区,ur分布非常平稳,波动小于2 dB,如图中曲线 (e)所示; (2)在复合材料修理区,ur分布会出现不同程度的负向尖峰,如图中曲线 (a)~(d)对应的ur分布,其中负向尖峰达到6 dB(不包括修理边界位置),如图中曲线 (c)和 (d)对应的ur负向尖峰分布,而在修理区的两侧之外的ur分布则会变得比较平稳,据此可以确定复合材料修理胶接区的分布,如图1中R-Zone所标识的区域; (3)根据ur负向尖峰分布特征,可以确定修理区边界过渡情况,对于复合材料修理区–基体结构平滑过渡,不会出现显著的ur负向尖峰分布,如图中曲线 (a)~(d)左侧对应的ur分布特征,当修理–基体结构结合部位不够平滑时,会出现十分显著的ur负向尖峰分布,如图3中e1、e2、e3、e4所标识的ur负向尖峰分布,最大的ur负向尖峰达到26 dB(e4)。因此,ur的分布特征可以用于复合材料修理区的表征和可视化成像。

图3 复合材料试件No.1非修理区–修理界面–非修理界面区多模超声信号ur的分布

Fig.3 Multiple-mode ultrasonic signal ur distribution in the no-repair–repair bonding interface–no-repair area of composites specimen No.1

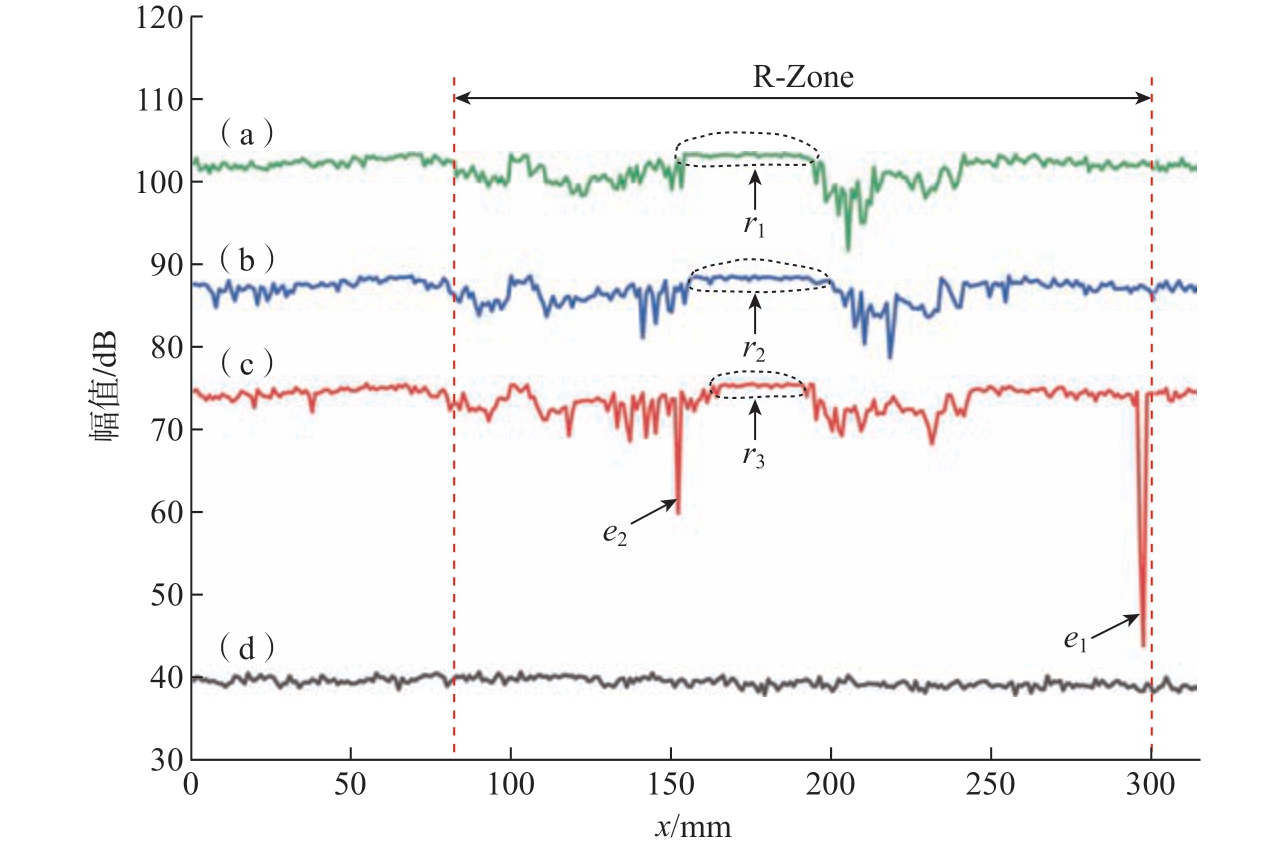

图4是另一组来自复合材料试件No.1的非修理区–修理胶接区–补片区–修理胶接区–非修理区ur的幅值分布规律。其中,曲线 (a)~(c)对应修理区不同部位的ur分布;曲线 (d)对应非修理区ur分布。从图4中可以清晰地看出ur分布规律,在复合材料非修理区–修理胶接区–修理补片区,ur具有明显不同的分布特征:在非修理区ur分布非常平稳,当探头移动到修理胶接区,ur分布会出现显著的波动,在修理补片区,ur分布又开始变得非常平稳,如曲线(a)~(c)所示;在复合材料修理补片的上下边缘位置, 分布会出现不同程度的负向尖峰,如e1、e2所标识的ur负向尖峰分布,最大的ur负向尖峰达到30 dB(e1);根据曲线 (a)~(c)对应的ur分布特征,可以容易确定修理补片的位置,如r1、r2、r3所标识的ur分布。因此,利用ur的分布特征,可以得到非修理区–修理胶接区–补片区–修理胶接区–非修理区的拓扑情况。

图4 复合材料试件No.1非修理区–修理胶接区–补片区–修理胶接区–非修理区多模超声信号ur的分布

Fig.4 Multiple-mode ultrasonic signal ur distribution in the no-repair–repair bonding interface–repair patch –repair bonding interface–no-repair area of composite specimen No.1

2.2 修理区多模超声集成可视化检测结果与分析

为了验证不同超声模式对复合材料修理缺陷检出能力和检测效果,设计制备了复合材料修理试件No.2,材料、工艺参数与复合材料修理试件No.1相同,只是在修理界面和修理补片区预置有不同的模拟缺陷:

(1)在复合材料修理补片中预置有不同大小和深度分层:Φ6 mm分层A1(距离试件表面深度为hp)、A2(距离试件表面深度1/2h)、A3(距离试件底面深度为hp),hp为单个复合材料铺层厚度,h为复合材料修理试件的厚度;Φ3 mm分层A4(距离试件底面深度为hp)、A5(距离试件表面深度1/2h)、A6(距离试件表面深度为hp)。

(2)在复合材料修理补片–基体修理胶接界面预置有不同大小和深度脱粘: Φ6 mm胶膜下脱粘B1(距离试件表面最小深度为2hp)、B2(距离试件表面最小深度为1/2h)、B3(距离试件底面最小深度为2hp);Φ3 mm胶膜下脱粘B4(距离试件底面最小深度为2hp)、B5(距离试件表面最小深度为1/2hp)、B6(距离试件表面最小深度为2hp)。

(3)在复合材料修理补片–基体修理胶接界面预置有不同大小和深度脱粘:Φ6 mm胶膜上脱粘C1(距离试件表面最小深度为2hp)、C2(距离试件表面最小深度为1/2h)、C3(距离试件底面最小深度为2hp);Φ3 mm胶膜上脱粘C4(距离试件底面最小深度为2hp)、C5(距离试件表面最小深度为1/2h)、C6(距离试件表面最小深度为2hp)。

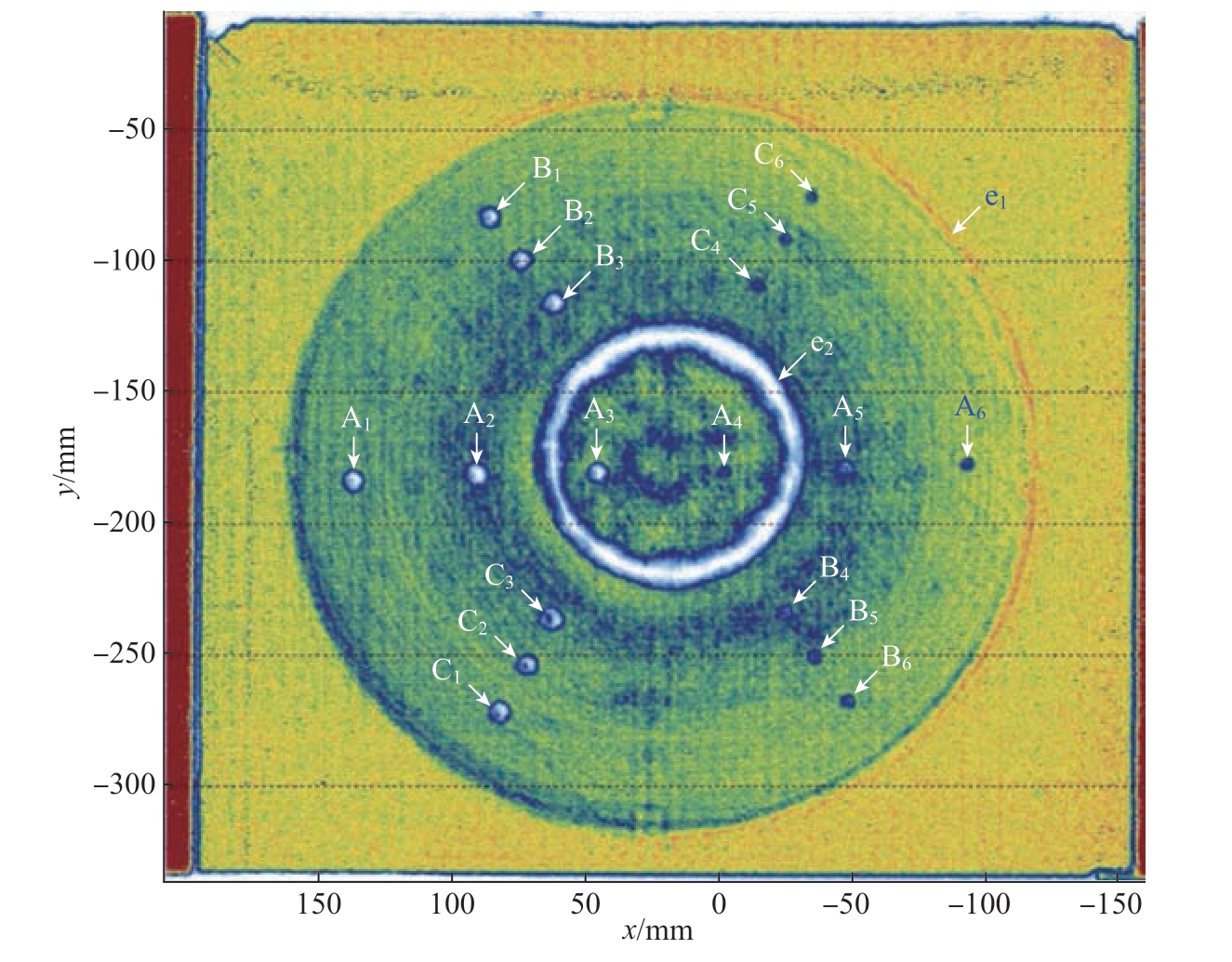

图5是利用中国航空制造技术研究院刘松平、刘菲菲等创建的多模超声集成检测方法中的单脉冲超声检测模式M3对复合材料修理试件No.2的检测结果。基于ut信号特征进行超声可视化成像 (I),图5中可以清晰地看出: (1)位于复合材料修理补片中不同深度Φ6 mm分层A1、A2、A3及Φ3 mm分层A4、A5、A6均被有效检出,只是Φ6 mm分层的图像特征比Φ3 mm分层的图像特征更为明显,表明在M3模式,基于ut信号特征,分层检出灵敏度达到Φ3 mm,近表面和近底面检测盲区和分辨率均达到单个复合材料铺层厚度 (约0.125 mm),分层检出能力达到Φ3 mm缺陷当量,完全满足复合材料检测要求的不大于2个复合材料铺层的工程值; (2)在复合材料修理补片–基体修理胶接界面不同深度Φ6 mm胶膜下脱粘B1、B2、B3和Φ3 mm胶膜下脱粘B4、B5、B6均被检出,Φ6 mm胶膜下脱粘的图像特征比Φ3 mm胶膜下脱粘的图像特征更为明显,B4的图像特征比B5、B6的图像特征有所弱化,但仍然可现,结果表明在此条件下,胶膜下脱粘检出灵敏度达到Φ3 mm缺陷当量; (3)在复合材料修理补片–基体修理胶接界面不同深度Φ6 mm胶膜上脱粘C1、C2、C3和Φ3 mm胶膜上脱粘C4、C5、C6均被检出,结果表明在相同检测条件下,胶膜上脱粘检出灵敏度也达到Φ3 mm缺陷当量。

图5 基于来自修理试件No.2 ut的模式M3成像结果 (I)(单脉冲模式)

Fig.5 Mode M3 imaging result (I) of repair specimen No.2 based on ut distribution (mono-pulse mode)

此外,从图5中还清晰看出来自修理区及修理区上边缘的图像特征(e1所标识圆形边界)、修理区下边缘的图像特征 (e2所标识圆形边界),据此,可以确定修理区的实际大小。例如,从图5中超声成像特征可以准确估测出修理区补片的上端直径约为278 mm(Φ1=280 mm),下端直径约为98 mm(Φ2=100 mm),与修理工艺制备的修理区直径偏差约2 mm。因此,利用M3模式可以准确地进行复合材料修理区的定量表征。

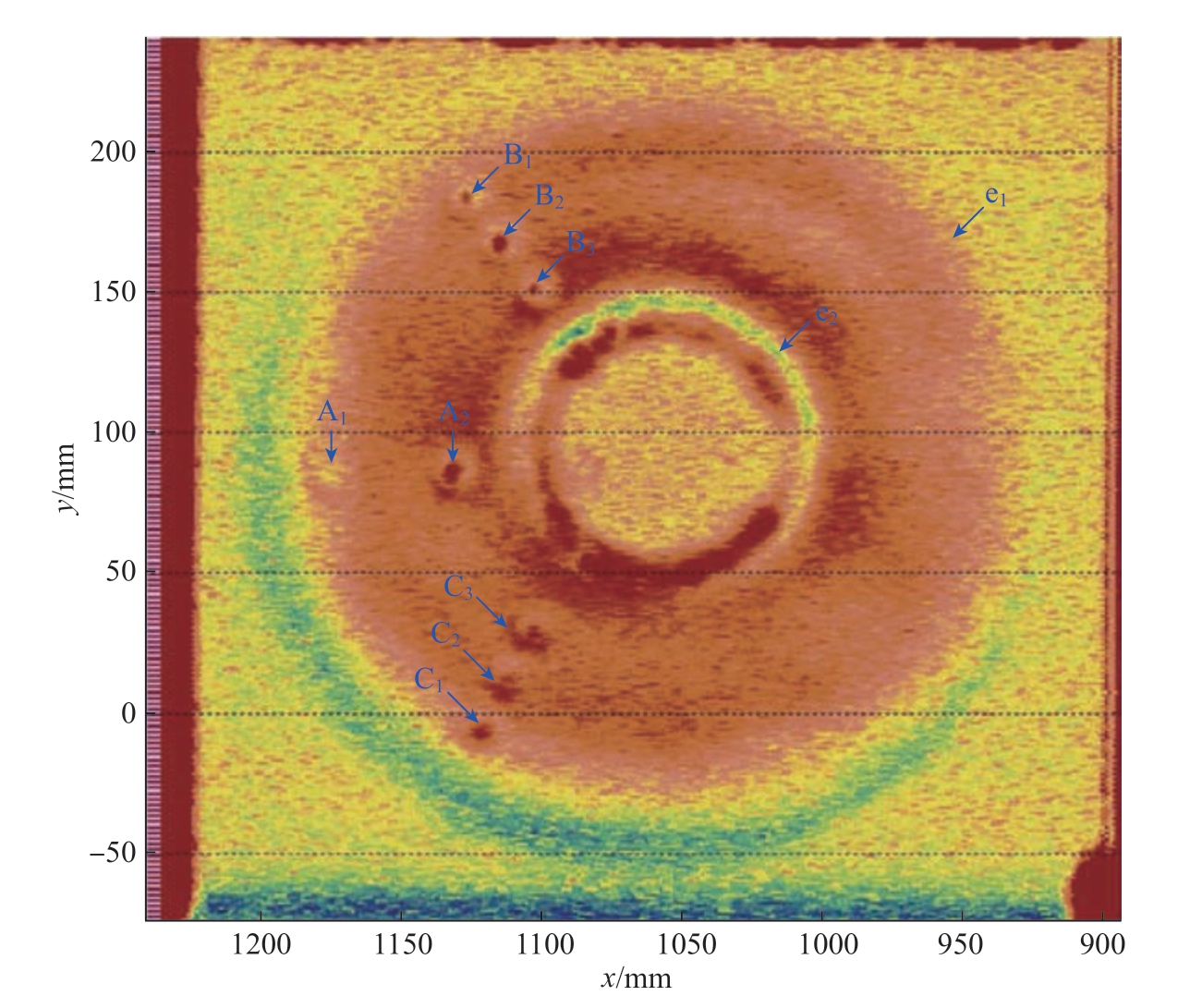

图6是基于模式M3中的ur信号特征对复合材料修理试件No.2进行超声可视化成像 (I)结果,采用了灰度显示超声检测结果。比较图5和图6中的I,可以清晰地看出, 基于ur信号特征进行超声成像,图像的清晰度、成像质量更佳,修理区的内部细节更加丰富,位于复合材料修理区所有不同深度Φ6 mm分层 (A1、A2、A3)、Φ3 mm分 层 (A4、A5、A6)、Φ6 mm胶膜下脱粘 (B1、B2、B3)、Φ3 mm胶膜下脱粘 (B4、B5、B6)、Φ6 mm胶膜上脱粘 (C1、C2、C3)、Φ3 mm胶膜上脱粘 (C4、C5、C6)均被检出,结果表明在相同检测条件下,分层和脱粘检出灵敏度均达到Φ3 mm缺陷当量。

图6 基于来自修理试件No.2 ur的 模式M3成像结果 (I)(单脉冲模式)

Fig.6 Imaging result (I ) of repair specimen No.2 based on ur distribution in M3 mode (mono-pulse mode)

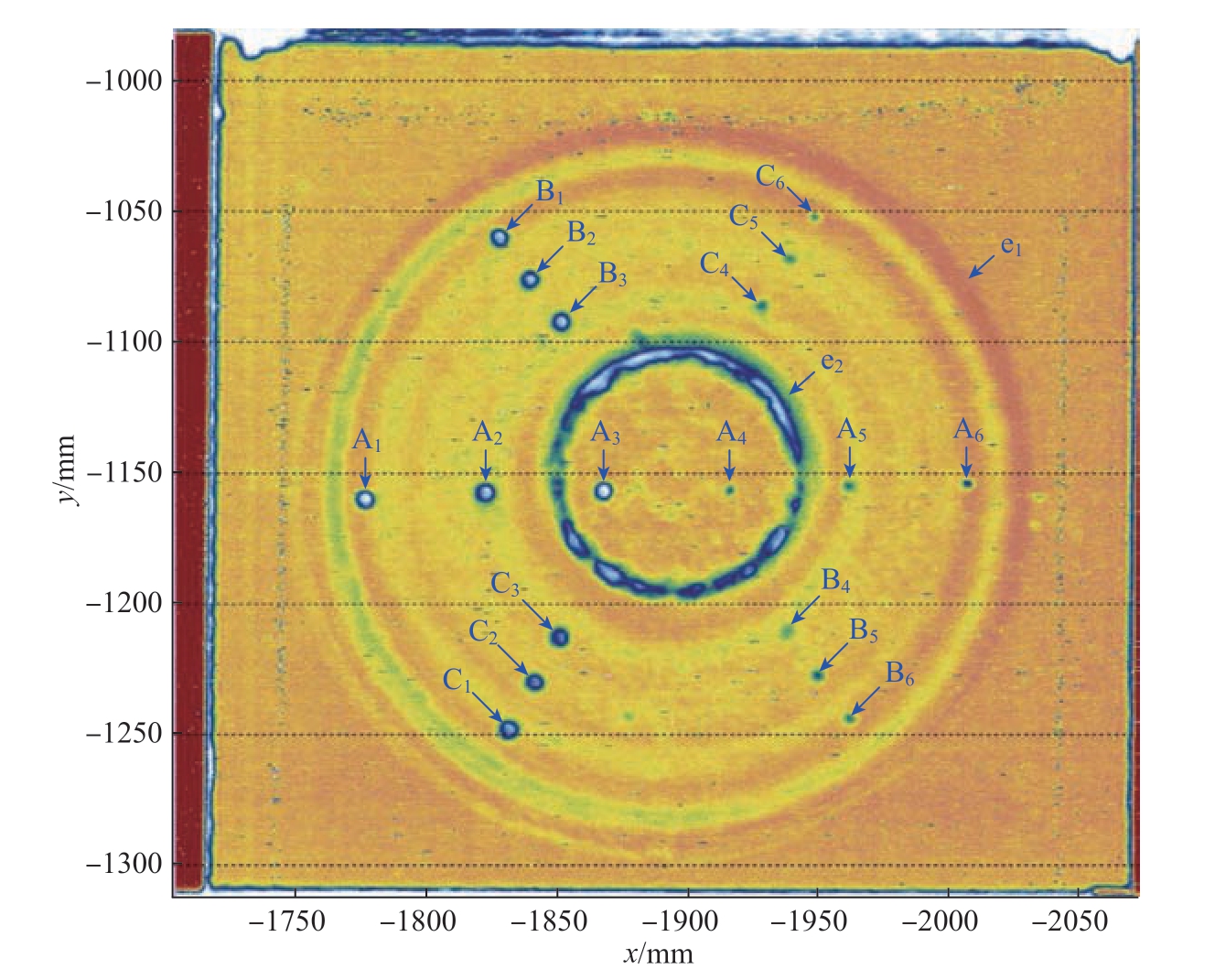

图7是基于所创建的多模超声集成可视化方法中的非对称频率超声模式M2中的ut信号特征对复合材料修理试件No.2进行超声可视化成像 (I)结果,采用了伪彩色显示超声检测结果。比较图6和图7中的I,可以清晰地看出,利用M2中的ut信号进行成像,图像清晰度和成像质量非常高,位于复合材料修理区所有不同深度Φ6 mm分层 (A1、A2、A3)、Φ3 mm分 层 (A4、A5、A6)、Φ6 mm胶膜下脱粘 (B1、B2、B3)、Φ3 mm胶膜下脱粘 (B4、B5、B6)、Φ6 mm胶膜上脱粘 (C1、C2、C3)、Φ3 mm胶膜上脱粘 (C4、C5、C6)均被检出,即基于ut信号进行超声成像时,M2模式和M3模式具有一致的缺陷检出能力。在图7中,缺陷A4(近底面1个铺层深Φ3 mm分层)、B4(近底面2个铺层深Φ3 mm胶膜下脱粘)、C4 (近底面2个铺层深Φ3 mm胶膜上脱粘)更加清晰,这主要是在非对称频率超声检测方法中,利用了非线性超声,对小缺陷具有更好的超声敏感性。比较图5、6和7中的超声成像结果,发现利用M3模式基于单脉冲超声信号ur进行成像时,图像的细节特征更加丰富,更有利于揭示复合材料修理结构内部的细节变化,这主要是由于在单脉冲超声模式下,ut和ur对复合材料内部微结构变化具有更好的响应行为。

图7 基于来自复合材料试件No.2 ut 的模式M2超声成像结果 (I)(非对称频率模式)

Fig.7 Imaging result (I ) of composite repair specimen No.2 based on ut distribution in M2 mode (asymmetric-frequency mode)

图5~7中的结果表明,M2模式和M3模式具有一致的缺陷检出能力和检测灵敏度,均能检出复合材料修理区Φ3 mm胶膜上脱粘、胶膜下脱粘和分层,表面检出盲区均达到单个复合材料预浸料铺层厚度 (约0.125 mm)检测分辨率,在近底面Φ3 mm脱粘和分层检出效果方面,M2模式略好,在成像细节方面,M3模式更佳。

图8是基于所创建的多模超声可视化检测方法中的空气耦合超声模式M1中的ut信号特征对复合材料修理试件No.2进行超声可视化成像结果 (I),采用了伪彩色显示超声检测结果,显然在M1下,缺陷的检出结果和超声成像质量不如M2模式 (图7)和M3模式 (图5和图6),图8中的超声成像结果表明,M1模式仅对Φ6 mm分层 (A2)、Φ6 mm胶膜下脱粘 (B1、B2、B3)、Φ6 mm胶膜上脱粘 (C1、C2、C3)有一定的检出能力,但难以根据I中检出缺陷的图像特征准确提取到其尺寸信息,对修理区的边界有相应的图像特征 (图8中e1、e2所表示的图像特征),M1模式下检出缺陷大小和形状分布特征远不如M2模式 (图7)和M3模式 (图5和图6)中清晰和准确,这不利于检出缺陷的准确定量评估,不过,M1模式下检出缺陷位置分布与M2模式(图7)和M3模式 (图5和图6)的结果一致。图8中的超声成像结果表明,M1模式的缺陷检出灵敏度接近Φ6 mm,但对检出缺陷的准确定量分析,还需借助M2模式 (图7)和M3模式超声方法。这主要是由于在空气耦合超声模式下,ut信号的时域多周和入射声波在复合材料内部低频传播行为有关。不过,M1模式的显著优点是不需要液体耦合剂,对于一些不允许使用液体耦合剂的检测场景,M1模式是一种可行的检测方法,可用于一些较大尺寸缺陷的检测,M1模式不适合复合材料结构原位修理检测。

图8 基于来自修理试件No.2 ut的模式M1超声成像结果 (I)(空气耦合模式)

Fig.8 Imaging result (I ) of repair specimen No.2 based on ut distribution in M1 mode (air-couple ultrasonic mode)

在实际检测应用中,需要参考复合材料结构修理检测场景与特点,结合多模超声可视化集成检测方法选择超声模式和超声可视化方法,通常复合材料结构原位修理场景和复合材料整体结构修理场景不适合选用ut信号进行多模超声成像检测,在允许使用液体耦合剂的情况下,M2(非对称频率超声方法)和M3(单脉冲超声方法)更适合复合材料结构修理可视化检测与缺陷/损伤的准确定量评估。

3 结论

(1)超声方法是目前用于复合材料结构修理检测的主要方法,但需要结合具体的修理场景和检测要求,选择相应模式的超声可视化方法。

(2)根据来自被检测复合材料修理结构中的多模超声信号变化特征可以清晰地识别出基体、修理区、修理边缘的拓扑情况,此超声信号变化规律为实现复合材料结构可视化检测与缺陷准确评估提供了成像机理。

(3)不同超声模式具有不同的可视化成像效果和缺陷检出能力,其中,在可视化成像质量方面,超声模式M2和M3最好,超声模式M1明显不如M2和M3;在成像细节方面,超声模式M3最多;缺陷检出能力、检出缺陷的准确性、检出分辨率、表面检测盲区等方面,超声模式M2和M3最好,分层和脱粘检出灵敏度达到Φ3 mm,近表面分辨率达到单个复合材料预浸料铺层厚度 (约0.125 mm),超声模式M1分层和脱粘检出灵敏度接近Φ6 mm。

(4)超声模式M2和M3是不同修理场景的缺陷/损伤准确可视化检测方法,超声模式M1作为M2和M3的补充,可用于不允许使用液体耦合剂时复合材料结构修理检测,M1检出缺陷可以借助M2和M3进一步量化核实。

(5)该项研究为复合材料结构多修理场景提供了多模超声可视化集成检测方法和技术,基于此方法的检测仪器设备已在复合材料结构修理中得到实际检测应用,目前正在围绕复合材料结构修理场景和检测需求开展快速可视化检测和智能评估方法研究与应用。

[1] ZHANG X S, CHEN Y J, HU J L.Recent advances in the development of aerospace materials[J]. Progress in Aerospace Sciences,2018, 97: 22–34.

[2] SHARMA S, SUDHAKARA P,NIJJAR S, et al. Recent progress of composite materials in various novel engineering applications[J]. Materials Today: Proceedings,2018, 5(14): 28195–28202.

[3] MOROKOV E, LEVIN V, RYZHOVA T, et al. Bending damage evolution from micro to macro level in CFRP laminates studied by highfrequency acoustic microscopy and acoustic emission[J]. Composite Structures, 2022, 288:115427.

[4] ZOU J C, LEI Z K, BAI R X, et al.Damage evolution and failure mechanism of asymmetric composite laminates under low-velocity impact and compression after impact[J]. Thin-Walled Structures, 2023, 182: 110177.

[5] CHAKRAPANI S K, BARNARD D J. Fatigue damage evaluation of carbon fiber reinforced composites using nonlinear resonance spectroscopy[J]. NDT & E International, 2020, 116:102331.

[6] YUE J K, HONG X B, ZHANG B.A damage imaging method based on particle swarm optimization for composites nondestructive testing using ultrasonic guided waves[J]. Applied Acoustics,2024, 218: 109878.

[7] HUANG C Y, LANZA DI SCALEA F.An ultrasonic scanning system for the inspection of composite stiffened panels from elastic constant identification via inversion of guided waves[J].Composite Structures, 2023, 322: 117373.

[8] ZHOU J, LI Z, CHEN J L. Application of two dimensional Morlet wavelet transform in damage detection for composite laminates[J].Composite Structures, 2023, 318: 117091.

[9] FU L L, YANG J S, LI S, et al.Artificial neural network-based damage detection of composite material using laser ultrasonic technology[J]. Measurement, 2023, 220: 113435.

[10] QUAN S L, ZHANG Y H, LIN P S.Fatigue damage quantitative evaluation of carbon fiber composites at different stress ratios based on nonlinear ultrasonic[J]. Results in Physics, 2023,51: 106695.

[11] YILDIRIM C, TABRIZI I E, ALNADHARI A, et al. Characterizing damage evolution of CF/PEKK composites under tensile loading through multi-instrument structural health monitoring techniques[J]. Composites Part A:Applied Science and Manufacturing, 2023, 175:107817.

[12] ROEMER J, KHAWAJA H,MOATAMEDI M, et al. Data processing scheme for laser spot thermography applied for nondestructive testing of composite laminates[J].Journal of Nondestructive Evaluation, 2023, 42(1):21.

[13] WANG J, XU T, ZHANG L, et al.Nondestructive damage evaluation of composites based on terahertz and X-ray image fusion[J].NDT & E International, 2022, 127: 102616.

[14] GARCEA S C, SINCLAIR I,SPEARING S M, et al. Mapping fibre failure in situ in carbon fibre reinforced polymers by fast synchrotron X-ray computed tomography[J].Composites Science and Technology, 2017, 149:81–89.

[15] RASHIDI A, OLFATBAKHSH T,CRAWFORD B, et al. A review of current challenges and case study toward optimizing micro-computed X-ray tomography of carbon fabric composites[J].Materials, 2020, 13(16): 3606.

[16] KIMURA M, WATANABE T, OSHIMA S, et al. Nanoscale in situ observation of damage formation in carbon fiber/epoxy composites under mixed-mode loading using synchrotron radiation X-ray computed tomography[J]. Composites Science and Technology, 2022, 230: 109332.

[17] LEVIN V, PETRONYUK Y,ARTYUKOV I, et al. Three-dimensional study of polymer composite destruction in the early stages[J]. Polymers, 2023, 15(2): 276.

[18] 杨红娟, 杨正岩, 杨雷, 等. 碳纤维复合材料损伤的超声检测与成像方法研究进展[J].复合材料学报, 2023, 40(8): 4295–4317.YANG Hongjuan, YANG Zhengyan, YANG Lei, et al. Integrated method of multiple machinelearning models for damage recognition of composite structures[J]. Acta Materiae Compositae Sinica,2023, 40(8): 4295–4317.

[19] 李胤, 宋远佳, 刘春华. 基于热成像的CFRP损伤检测与演化规律研究综述[J]. 材料导报, 2022, 36(S1): 184–192.LI Yin, SONG Yuanjia, LIU Chunhua.Review on damage detection and evolution of CFRP based on thermal imaging[J]. Materials Reports, 2022, 36(S1): 184–192.

[20] 徐康康, 程蹈, 刘点,等. 无损检测技术在纤维增强聚合物复合材料机械损伤监测中的应用进展[J]. 塑料工业, 2024, 52(2): 8–15.XU Kangkang, CHENG Dao, LIU Dian, et al. Application progress of non-destructive testing technology in mechanical damage monitoring of fiber-reinforced polymer composites [J]. Plastic Industry, 2024, 52(2): 8–15.

[21] 方周倩,苗沛源,金肖克,等. 碳纤维复合材料孔洞损伤超声波C扫描无损检测[J].纺织学报, 2022, 43(10): 72–76.FANG Zhouqian, MIAO Peiyuan, JIN Xiaoke, et al. Ultrasonic C-scan non-destructive testing for pore damage in carbon fiber composite materials[J]. Journal of Textiles, 2022, 43(10):72–76.

[22] 王强, 赵博研, 刘秋寒, 等. 曲面结构石英纤维增强树脂复合材料分层损伤缺陷太赫兹智能检测[J]. 复合材料学报, 2023,40(3):1785–1796.WANG Qiang, ZHAO Boyan, LIU Qiuhan,et al. Intelligent detection of delamination defect in curved structural quartz fiber reinforced polymer composites using terahertz technology[J]. Acta Materiae Compositae Sinica, 2023, 40(3): 1785–1796.

[23] 刘菲菲, 周正干, 刘松平, 等. 复合材料结构修理高分辨率超声断面成像检测与缺陷评估[J]. 航空制造技术, 2021, 64(21): 24–31.LIU Feifei, ZHOU Zhenggan, LIU Songping, et al. Cross-sectional imaging and defect evaluation of composite repairs using highresolution ultrasonic technique[J]. Aeronautical Manufacturing Technology, 2021, 64(21): 24–31.

[24] LIU F F, ZHOU Z G, LIU S P, et al.Evaluation of carbon fiber composite repairs using asymmetric-frequency ultrasound waves[J].Composites Part B: Engineering, 2020, 181:107534.

[25] LIU F F, ZHOU Z G, LIU S P, et al. Characterisation of composite skin–stiffener bonding interface and fine-defect evaluation using mono-pulse ultrasonic detection[J]. NDT & E International, 2022, 131: 102681.