| 航空制造技术 第67卷 第19期 135-142 2024-10-01 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.19: 135-142 |

| DOI: 10.16080/j.issn1671-833x.2024.19.135 |

专题 >> 再制造(SPECIAL TOPIC >> Remanufacture)

航空用17–4PH表面激光熔覆15–5PH涂层组织与性能分析

2.重庆工商大学机械工程学院,重庆 400067

[摘要] 17–4PH不锈钢广泛应用于航空航天领域涡轮机叶片等关键零部件。为实现航空用17–4PH零部件损伤后的修复与再制造,利用激光熔覆技术在17–4PH表面制备15–5PH涂层,并对涂层的物相、显微组织、显微硬度、耐磨性能及耐腐蚀性能进行分析。结果表明,涂层主要由Fe–Cr、马氏体及α–Fe组成;涂层与基体的结合区为平面晶,底部及中部以柱状晶为主,顶部由柱状晶和少量等轴晶组成。涂层与基材的平均显微硬度分别为408.7HV0.5和347.5HV0.5,涂层硬度较基材提高17.6%;涂层与基材的平均摩擦系数分别为0.3051和0.3754,磨损截面面积分别为813.74 μm2和2058.12 μm2,涂层的耐磨损性能明显优于基材。涂层与基材的自腐蚀电位(Ecorr)分别为–1.0780 V和–1.0975 V,自腐蚀电流密度(Icorr)分别1.229×10–3 mA/cm2和0.907×10–3 mA/cm2,涂层的耐腐蚀性能与基材相当。涂层的组织及表面性能结果表明,激光熔覆15–5PH涂层可用于航空用17–4PH零部件的修复与再制造。

关键词:激光熔覆;再制造;17–4PH;15–5PH;耐腐蚀

Microstructure and Properties of 15–5PH Coatings by Laser Cladding on 17–4PH Surfaces for Aviation Applications

2. College of Mechanical Engineering, Chongqing Technology and Business University, Chongqing 400067, China

[ABSTRACT] The 17–4PH stainless steel is widely used in critical components such as turbine blades in the aerospace industry. To realize the repair and remanufacturing of damaged aerospace components made of 17–4PH, 15–5PH coating was prepared on the surface of 17–4PH using laser cladding technology. The phases, microstructure, microhardness, wear resistance, and corrosion resistance of the coating were analyzed. The results show that the coating is mainly composed of Fe–Cr, martensite, and α–Fe phases. The bonding area between the coating and substrate is a planar crystal structure, with columnar grains predominating at the bottom and middle, and a mixture of columnar and a small amount of equiaxed grains at the top. The average microhardness of the coating and substrate is 408.7HV0.5 and 347.5HV0.5, respectively, with an increase in coating hardness of 17.6%. The average friction coefficients of the coating and substrate are 0.3051 and 0.3754, and the wear cross-sectional areas are 813.74 μm2 and 2058.12 μm2, respectively, indicating a significantly improved wear resistance of coating compared to the substrate. The corrosion potentials (Ecorr) of the coating and substrate are –1.0780 V and –1.0975 V, and the corrosion current densities (Icorr) are 1.229×10–3 mA/cm2 and 0.907×10–3 mA/cm2, respectively, demonstrating comparable corrosion resistance. The microstructure and surface properties of the coating suggest that laser cladding with 15–5PH coating can be applied to the repair and remanufacturing of aerospace components made of 17–4PH.

Keywords: Laser cladding; Remanufacturing; 17–4PH; 15–5PH; Corrosion resistance

引文格式:杜彦斌, 雷鑫, 张文平, 等. 航空用17–4PH表面激光熔覆15–5PH涂层组织与性能分析[J]. 航空制造技术, 2024, 67(19): 135–142.

DU Yanbin, LEI Xin, ZHANG Wenping, et al. Microstructure and properties of 15–5PH coatings by laser cladding on 17–4PH surfaces for aviation applications[J]. Aeronautical Manufacturing Technology, 2024, 67(19): 135–142.

基金项目:重庆市教委科学技术研究重大项目(KJZD–M202400801);重庆市高校创新研究群体资助项目(CXQT21024);重庆英才计划(CQYC20210302226)。

17–4PH不锈钢因优异的机械性能、耐腐蚀性及耐磨损性,常被用于制造关键的航空零部件,包括飞机起落架、航空发动机部件和涡轮机叶片等。该类零部件在实际应用中需承受极端工作环境,如在高温高压条件下连续运行、高速摩擦及暴露在腐蚀介质中,这些严苛条件容易导致零部件的磨损、腐蚀和疲劳失效,不满足长期服役的要求[1–3]。因此,针对航空用17–4PH损伤零部件的修复与再制造手段为延长其服役寿命及提高资源利用率提供了切实可行的途径[4]。作为一种先进的表面修复与再制造技术,激光熔覆技术利用高能激光束将粉末材料和损伤表面快速熔化,冷却凝结后形成组织结构致密、性能优良的涂层[5–7]。相较于热喷涂、电弧熔覆技术和等离子喷涂等传统修复与再制造技术,激光熔覆技术具有能量密度高、能耗低、热影响区域小等优势[8],可对任意区域、形状复杂的损伤零部件进行修复与再制造[9]。

目前,国内外大量学者采用激光熔覆技术在诸多领域展开了修复与再制造技术的研究。李胜等[10]利用激光熔覆技术在Inconel 718合金表面制备了一种Inconel 718改进型的镍基高温耐磨合金涂层,对超临界机组镍基合金阀门的密封面进行修复与再制造。Chen等[11]采用激光熔覆技术在受损碳钢表面制备碳化钛和二硼化钛增强复合涂层,对碳钢零件进行修复与再制造。Zhang等[12]以钴基和镍基合金为原料,在1Cr12马氏体不锈钢表面进行激光熔覆,对核反应堆中的泵轴和阀杆进行修复与再制造。李允东等[13]利用激光熔覆技术在28CrMoNiV钢基板上熔覆自制铁基合金粉末,对汽轮机转子进行修复与再制造。其中,有部分学者利用激光熔覆技术对航天航空领域的零部件进行修复与再制造。任维彬等[14]以损伤转子叶片为修复与再制造对象,在TC4合金表面激光熔覆自制合金粉末,结果表明,修复后叶片的耐磨损性能得到提升。高雪松等[15]为实现飞机发动机零部件的修复与再制造,利用激光熔覆技术在钛合金表面制备Al2O3+13% TiO2(质量分数)涂层,大幅提升了修复后零部件的耐腐蚀性能。王箫杨等[16]针对2A50–T6航空铝合金展开修复与再制造研究,采用激光熔覆技术在2A50–T6铝合金表面制备AlSi10Mg涂层;结果显示,熔覆层仅有极少量的气孔,致密性达99.96%,激光熔覆修复铝合金的抗拉强度达到基体的93.18%。Zhang等[17]对航空航天用Inconel 718高温部件进行修复与再制造研究,在带有预制梯形凹槽的Inconel 718合金上激光熔覆Inconel 718合金粉末以制备涂层,修复后试件的抗拉强度和伸长率分别为736.6 MPa和12.5%,抗拉强度显著提高。采用激光熔覆技术对航空航天领域的零部件开展修复与再制造的应用已较为广泛,但大多研究是针对钛合金、铝合金及高温合金(如Inconel 718、Inconel 625)等材料[18],对同样广泛应用的17–4PH不锈钢的研究还较少。

熔覆粉末材料对再制造涂层的组织及性能具有重要的影响。激光熔覆常用的熔覆材料分为钴基、镍基和铁基,与钴基、镍基相比较,铁基材料润湿性较好,工程造价也相对较低[19–20]。15–5PH是一种典型的铁基粉末,是在17–4PH的基础上降低了铬和铜含量、提高了镍含量改进而来;不仅具有较高的强度和硬度,更有研究表明低铬/镍比使得15–5PH拥有高韧性和较好的变形性能[21–22],这些特性使15–5PH在摩擦、拉压等工况中更具优势,能有效缓解17–4PH航空零部件在服役过程中开裂的风险。

本研究拟在17–4PH基材上熔覆15–5PH粉末,并对熔覆涂层的物相、显微组织及耐腐蚀性能等进行对比与分析,验证利用激光熔覆15–5PH粉末来修复17–4PH零部件的可行性,为航空用17–4PH零部件的修复与再制造提供试验基础。

1

1.1

基材选用17–4PH不锈钢(太钢集团);熔覆粉末采用15–5PH不锈钢(中航迈特),粒径为53~150 μm。在试验前,用砂纸打磨基材表面去除氧化层,将熔覆粉末置于200 ℃的烘箱中干燥120 min,以确保粉末的流动性。基材和熔覆粉末的主要成分如表1所示。

表1

Table 1

| 材料 | C | Si | Mn | P | S | Cr | Ni | Cu | Nb | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| 17–4PH | 0.04 | 0.44 | 0.66 | 0.03 | 0.01 | 15.82 | 4.04 | 3.63 | 0.28 | Bal |

| 15–5PH | 0.03 | 0.38 | 0.84 | 0.01 | 0.01 | 15.41 | 4.66 | 3.21 | 0.30 | Bal |

1.2

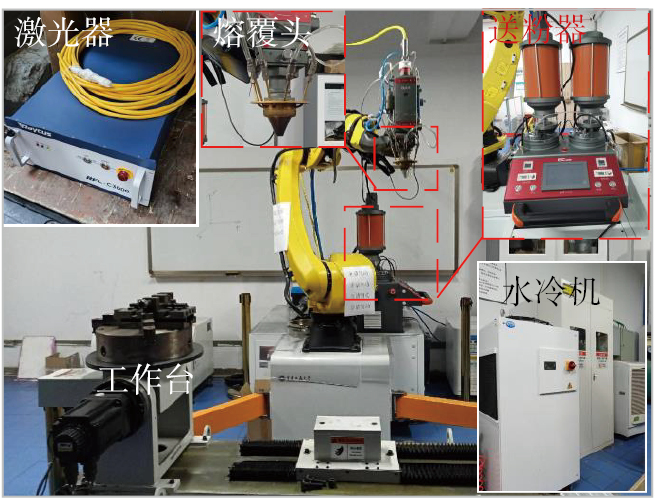

激光熔覆系统如图1所示,由OFM–TS–0601激光熔覆头(岗春科技公司)、RFL–C3000光纤输出半导体激光器(瑞科智能科技公司)、FANUC M–20iD/25机械手臂、TFLW–3000水冷装置(三河同飞制冷公司)、ECPF2–2LC多功能送粉器(上海派里米德机械科技公司)、工作平台和保护气体装置组成。激光器最大输出功率为3000 W,激光波长为(915±10)nm,频率为50 Hz,采用同轴送粉的方式进行熔覆,为防止涂层氧化,全过程采用纯度99.999%的高纯氩气来保护熔池,激光熔覆过程如图2所示。根据前期试验结果,本研究选用的工艺参数为激光输出功率1700 W、激光扫描速度13 mm/s、粉末输送速度1.1 r/min、搭接率40%。

图1

Fig.1

图2

Fig.2

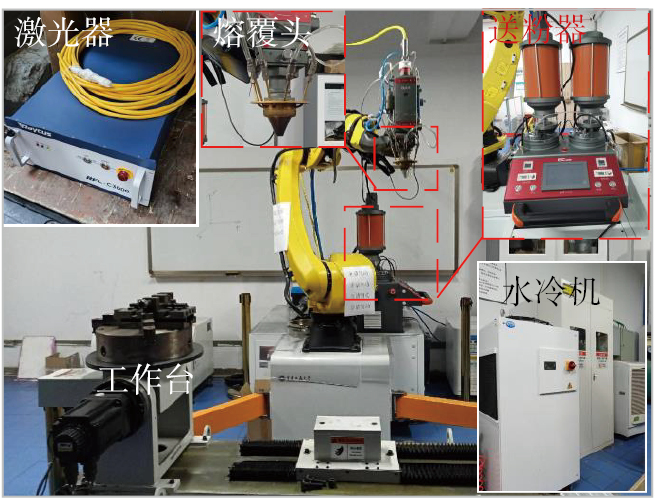

试样熔覆后,使用DK–7735高速线切割设备(泰州市爱尔数控机床公司)将选取的试样中段切割成10 mm×10 mm×12 mm的块状样品并镶嵌,再依次使用400#~2000#砂纸打磨块状样品并进行抛光处理。采用体积比FeCl3∶HCl∶H2O=5∶50∶100的混合溶液腐蚀抛光样品表面,随后清洗并干燥。将腐蚀后的试样放置于Leica DMILM金相显微镜工作台(德国徕卡公司)表面进行涂层微观组织的观察,研究涂层组织的演变机理。采用DX–2700B型X射线衍射仪(丹东浩元)检测涂层物相组成,设定测试的扫描角度范围(2θ)为30°~100°,步进角度为0.02°/s;随后用MDI Jade 6软件对涂层物相进行分析。使用HV–1000B型维氏硬度计(莱州华银试验仪器公司)测量涂层到基材的显微硬度变化,设置测试载荷为500 g,保压时间为10 s;测试点位置及间隔如图3所示[23]。采用LK98BII型电化学工作站(兰力科化学电子公司)测试试样表面的耐腐蚀性能,设定初始电位–2 V、终止电位2 V、扫描速度0.02 V/s、等待时间10 s。采用MS–T3001摩擦磨损试验仪(兰州华汇仪器)进行耐磨损性能测试,施加载荷为500 g砝码,设置转速200 r/min、摩擦时间10 min、摩擦半径3 mm,摩擦副选用GCr15钢球(HRC63),通过球–盘摩擦原理及微机自控技术获取摩擦力信号。磨损结束后使用Zate白光干涉仪(KLA公司)测量试样的磨损形貌,并使用扫描电镜(TESCAN VEGA)对试样的磨损形式进行分析。

Fig.3

2

2.1

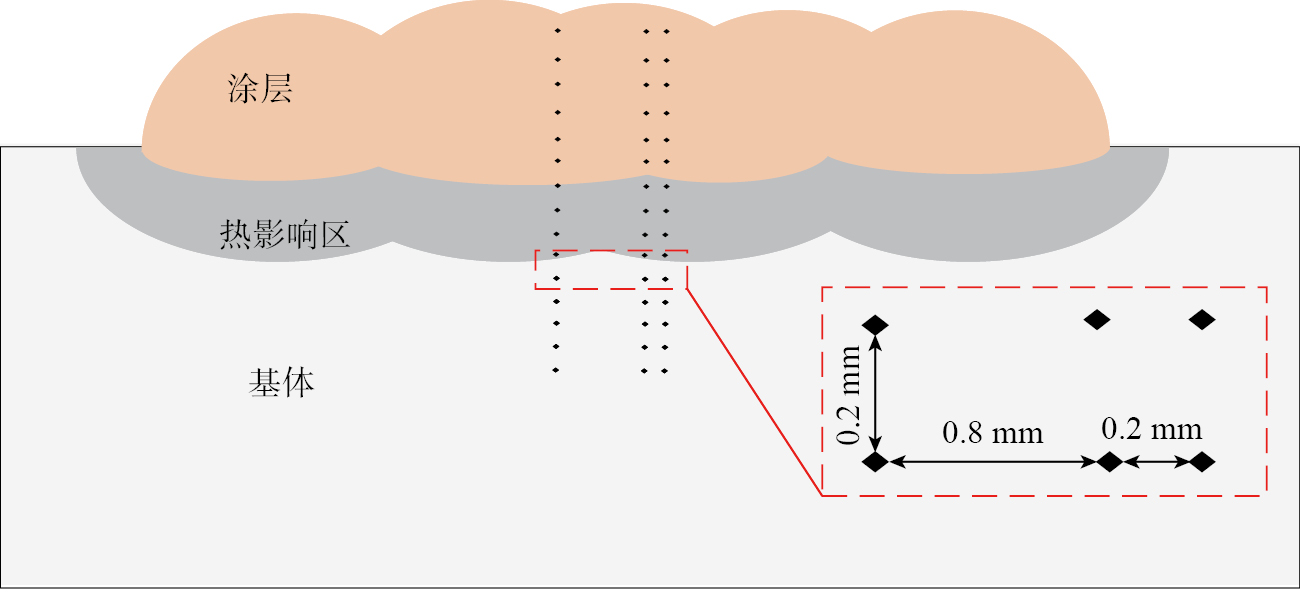

15–5PH涂层的X射线衍射(XRD)图谱如图4所示。分析表明,15–5PH涂层相结构主要由Fe–Cr、马氏体及α–Fe组成。α–Fe相的存在表明涂层中还含有一定量的铁素体,铁素体可以改善涂层的韧性,但也会影响涂层硬度。另有研究表明,镍元素对铁素体向奥氏体转变具有积极效应[24],15–5PH在17–4PH的基础上提升了镍含量,使得铁素体较大程度上向奥氏体转变,有利于提高涂层硬度。从图4可以看出,15–5PH涂层的XRD图谱以马氏体衍射峰为主,未发现明显的奥氏体衍射峰,由于激光熔覆过程所具有的速冷速热特性,在熔覆过程中,奥氏体绝大部分转化成马氏体。作为一种硬质相,马氏体通常具有较高的强度和硬度[25–26]。此外,由表1可知,15–5PH合金成分中的铁和铬含量较高,因此形成了Fe–Cr相,Fe–Cr相可以提高材料的强度和耐腐蚀性[27]。

图4

Fig.4

2.2

涂层不同区域显微组织如图5所示。激光熔覆过程中熔池温度高、冷却速度快,熔覆层组织形貌同时受热流流失方向及结晶参数G/R(G为温度梯度;R为凝固速率)影响[28–29]。结合区组织形态如图5(d)所示,熔化的粉末材料与温度较低的基材表面直接接触,热量全部向基材界面传递,温度梯度最大而凝固速度小,界面处形核速度小于晶粒生长速度,从而形成一层较薄的平面晶组织[30]。涂层底部热量沿着基材扩散的过程中存在较大的正温度梯度,正温度梯度下熔池迅速冷却形成的柱状晶垂直于熔凝线并沿着热流扩散的反方向生长[31],在涂层底部形成了一条垂直于熔凝线的柱状晶带(图5(c))。随着底部柱状晶粒成长到一定程度,热流通过基材散热已不占主导地位,涂层中部剩余的液态金属内部温差减小,散热方向不明显,趋近于均匀冷却状态,导致中部晶粒生长方向较为杂乱(图5(b));由于涂层中部温度梯度最小,凝固速度仅次于底部,同样可为晶粒生长提供良好的条件,因此形成柱状晶粒[32]。涂层顶部显微组织如图5(a)所示,以柱状晶为主,掺杂少量等轴晶,晶粒尺寸比较小;这是因为涂层顶部远离熔池,并且受到环境和补充粉末的冲击和强烈冷却作用,导致温度梯度较大而凝固速度小,柱状晶生长受到限制,形成少量的等轴晶[33–34]。

图5

Fig.5

2.3

由图6熔覆试样的显微硬度变化曲线可知,涂层与基材的显微硬度都较为稳定,并且涂层的显微硬度明显优于基材。涂层的显微硬度平均值为408.7HV0.5;随着测试点位置逐渐远离涂层,基材的显微硬度趋于稳定,平均值为347.5HV0.5,涂层显微硬度较基材提高了17.6%。

图6

Fig.6

结合涂层物相及显微组织可知,涂层物相中存在马氏体,其本身硬度较高,涂层内部晶粒细小,晶界面数量增多,阻碍了位错和滑移运动,从而抑制晶粒的塑性变形;并且由于激光熔覆具有快速熔凝的特性,涂层中固溶体的固溶度极限得以提升,从而增强了涂层的固溶强化效果,使得涂层硬度提高[34]。热影响区显微硬度呈线性降低趋势,靠近涂层的一侧具有最大的显微硬度,达到477.7HV0.5。这是由于在快速移动的激光热源影响下,热影响区受到了类似淬火的热影响,使得热影响区组织相及晶粒尺寸发生改变;随着与涂层的距离越远,激光热源的影响程度降低,显微硬度迅速下降[35]。

2.4

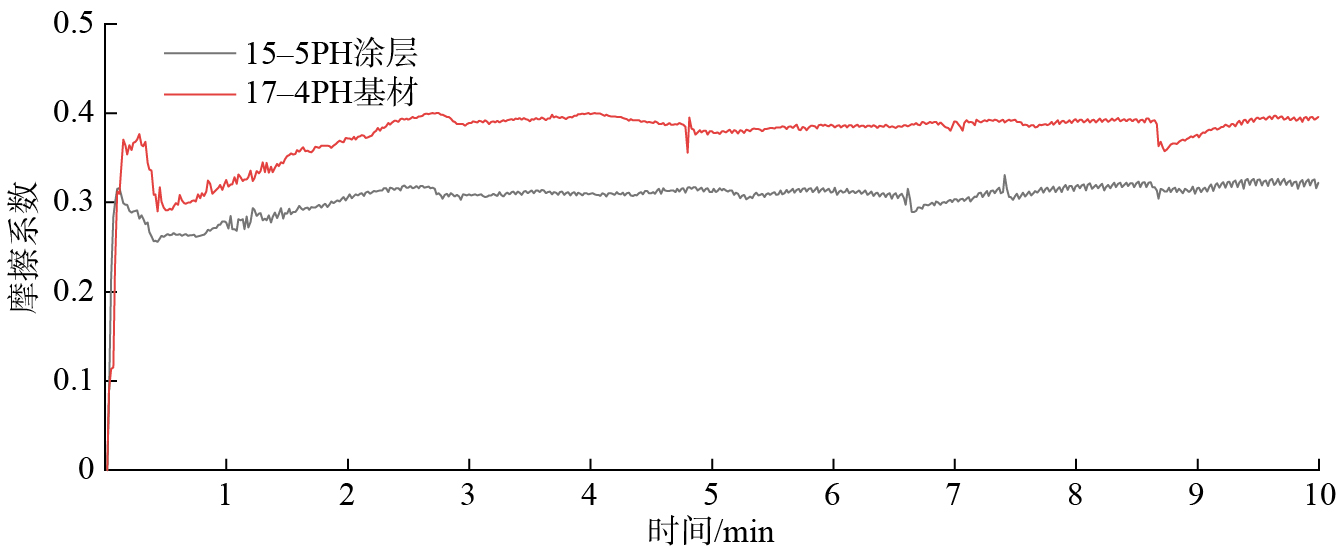

图7为15–5PH涂层与17–4PH基材的摩擦系数曲线。摩擦磨损试验初期,摩擦副与测试表面处于跑合阶段,涂层和基材的摩擦系数都出现一个大幅提高的趋势;当试验进行到3 min左右,磨损进入稳定阶段,涂层和基材的摩擦系数逐渐稳定在某个区间内。这是由于在摩擦初期,摩擦副与接触表面为点接触,硬度极高的GCr15钢球在压应力作用下容易压入测试件,脱落下来的材料残留在摩擦轨道中,应力较大,因此摩擦系数变化波动较大,随着摩擦副与材料表面接触面积增大,应力逐渐减小,摩擦随即进入稳定状态。涂层的平均摩擦系数为0.3051,低于基材的平均摩擦系数(0.3754);这主要是由于激光熔覆的工艺特性使得涂层致密性提高、微观结构得到优化,因此显著提升了涂层的耐磨损性能,降低了摩擦系数[36–37]。

图7

Fig.7

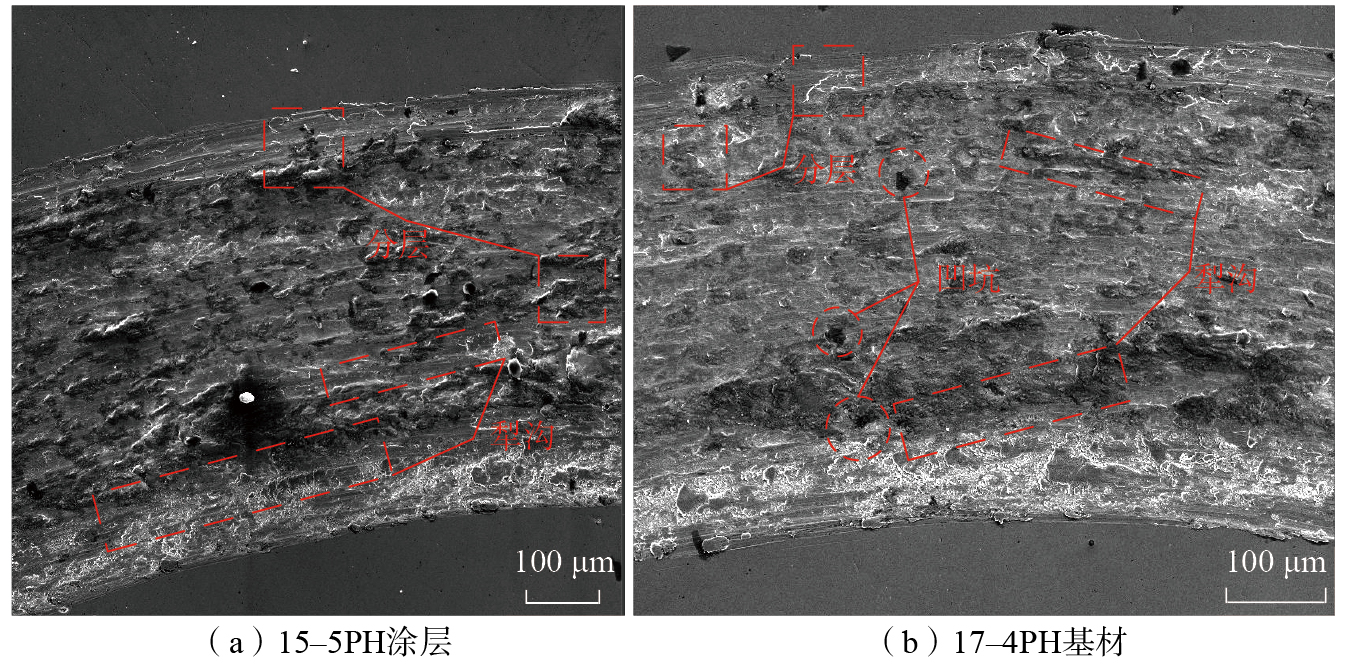

为进一步探究涂层与基材的磨损形式,本研究采用TESCAN VEGA扫描电镜对涂层和基材的磨损形貌进行观察,结果如图8所示。可以看出,涂层与基材中都有较为明显的沟壑和分层的磨损形貌,沟壑来源于摩擦初期残留在摩擦轨道中的脱落材料与摩擦副的相对运动而产生的“犁沟状”划痕;同时,接触区较大的循环应力超过了材料的疲劳强度,摩擦轨道中不断产生新的裂纹,裂纹逐步扩展,最后开裂和剥落,形成层次分明的分层。如图8(b)所示,在17–4PH基材的磨损形貌中还观测到了一定数量的“凹坑”,这是因为材料表面黏着的微小颗粒因应力作用而脱落[38]。结合以上分析可知,涂层与基材的磨损形式都以黏着磨损和疲劳磨损为主。

图8

Fig.8

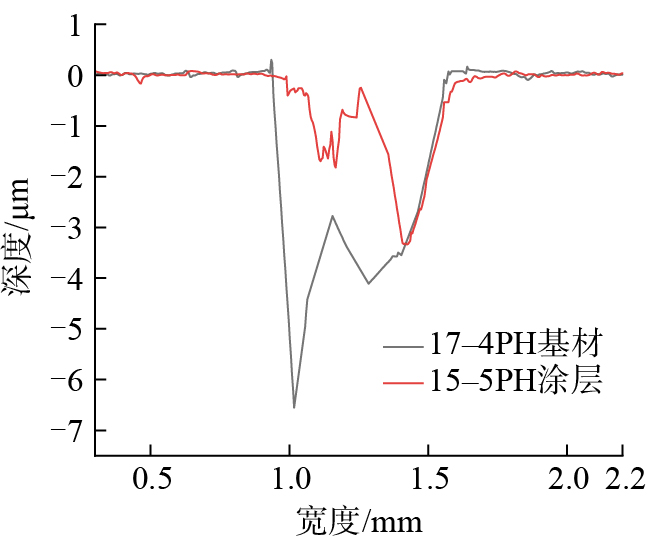

利用Zate白光干涉仪对磨损后的试样磨槽进行测量,并使用Vision64软件对测量结果进行分析,图9为涂层与基材的磨痕二维轮廓。其中,涂层与基材的表面磨痕平均深度分别为1.443 μm、3.054 μm,对磨痕轮廓进行积分,求得磨损截面面积分别为813.74 μm2、2058.12 μm2。综合以上数据可知,涂层的耐磨损性能明显优于基材。

图9

Fig.9

2.5

涂层与基材的动态极化曲线如图10所示,随着电位的变化,涂层和基材的自腐蚀电流密度变化曲线基本一致(图10(a),其中,Ecorr1与Ecorr2分别为基材与涂层的自腐蚀电位;Epit1与Epit2分别为基材与涂层的点蚀电位。其局部放大图如图10(b)所示,在该电位下,金属表面的腐蚀和防腐蚀过程达到平衡状态,材料自腐蚀电位越负,其抗腐蚀能力越弱。自腐蚀电流密度(Icorr)的增加表明涂层的腐蚀速率增大,因此自腐蚀电流密度越大,涂层的腐蚀速率越快,其耐腐蚀性也相应较低[39]。在该电位下,金属表面开始发生点蚀[40]。

图10

Fig.10

由图10(a)可知,涂层与基材中都形成了明显的钝化区域,金属表面会形成一层稳定的钝化膜,这种钝化膜能够防止进一步腐蚀的发生[41]。通过Tafel直线外推法求得涂层与基材的自腐蚀电位和自腐蚀电流密度,如表2所示。对比分析可知,涂层与基材的自腐蚀电流密度与自腐蚀电压差距很小,由此反映出涂层与基体的抗腐蚀能力相近,可以满足基材耐腐蚀性能的要求。

表2

Table 2

| 材料 | Ecorr/V | Icorr/(mA/cm2) |

|---|---|---|

| 17–4PH | –1.0975 | 0.907×10-3 |

| 15–5PH | –1.0780 | 1.229×10-3 |

3

本研究利用激光熔覆技术在17–4PH表面制备15–5PH涂层,通过对涂层的相组成、微观组织的观察,以及对涂层和基材的显微硬度、耐磨损性能及耐腐蚀性能的测试,分析了激光熔覆前后材料的性能差异。

(1)15–5PH涂层由Fe–Cr、马氏体及α–Fe等相组成。涂层与基材结合区为一层较薄的平面晶组织,涂层的底部和中部以柱状晶为主,顶部由柱状晶和少量等轴晶组成,晶粒尺寸较为细小。15–5PH涂层与17–4PH基材的平均显微硬度分别为408.7HV0.5和347.5HV0.5,涂层硬度明显高于基材。

(2)涂层与基材的平均摩擦系数分别为0.3051和0.3754;涂层与基材的平均磨损深度分别为1.443 μm和3.054 μm,磨损截面面积分别为813.7 μm2和2058.12 μm2。涂层耐磨损性能明显优于基材,二者都以黏着磨损与疲劳磨损为主。

(3)15–5PH涂层的自腐蚀电位为–1.0780 V,自腐蚀电流密度为1.229×10–3 mA/cm2;17–4PH基材的自腐蚀电位为–1.0975 V,自腐蚀电流密度为0.907×10–3 mA/cm2;涂层与基材的电化学参数差距非常小,耐腐蚀性能相当。

本研究对17–4PH零部件激光熔覆15–5PH涂层的组织与性能进行了分析,侧重于从涂层的硬度、耐磨性及耐腐蚀性等方面出发,但在实际应用中,该类零部件还可能存在剧烈的冲击及拉压等其他工况。在后续研究中,将继续开展激光熔覆涂层的冲击、拉伸等试验,进一步探讨再制造零部件的抗冲击性能及抗拉强度。此外,为提高修复层的稳定性和可靠性,后续研究将重点关注界面结合状态和物理化学相容性,以满足修复零部件的长期服役要求。

杜彦斌 教授,博士,研究方向为绿色制造与再制造。

杜彦斌 教授,博士,研究方向为绿色制造与再制造。

参考文献