| 航空制造技术 第67卷 第19期 125-134 2024-10-01 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.19: 125-134 |

| DOI: 10.16080/j.issn1671-833x.2024.19.125 |

专题 >> 再制造(SPECIAL TOPIC >> Remanufacture)

氧化防护陶瓷涂层自修复与再制造研究进展

2.航空工业哈尔滨飞机工业集团有限责任公司天津民用直升机研发分公司,天津 300450

[摘要] 以碳纤维增强碳基(C/C)复合材料为例的航空航天飞行器热结构部件服役条件恶劣,往往需要在其表面制备氧化防护陶瓷涂层,以抵御热–力–氧耦合环境的侵蚀。然而,自身脆性导致陶瓷涂层极易在外力作用下出现损伤,严重威胁热结构部件的服役安全性。针对氧化防护陶瓷涂层的损伤修复需求,基于涂层的损伤尺度,分别介绍了面向微观损伤的自修复技术与面向宏观损伤的再制造技术,针对两类技术的具体实施方式、研究现状、修复效果、优缺点及各自的适用场景进行了阐述,最后对氧化防护陶瓷涂层自修复与再制造的未来发展方向进行了展望。

关键词:氧化防护涂层;陶瓷涂层;自修复;再制造;热结构部件;C/C复合材料

Research Progress on Self-Healing and Remanufacturing of Oxidation Resistant Ceramic Coatings

2.Tianjin Civil Helicopter R&D Branch, AVIC Harbin Aircraft Industry Group Co., Ltd., Tianjin 300450, China

[ABSTRACT] The thermal structural components of aerospace vehicles using carbon fiber reinforced carbon matrix (C/C) composites as raw materials, are facing harsh service conditions and require oxidation resistant ceramic coatings on their surfaces to resist the erosion in thermo–mechanical–oxygenic coupling environments. However, the brittleness of ceramic coatings make them highly susceptible to damage under external forces, posing a serious threat to the service safety of thermal structural components. Driven by the repair needs of oxidation resistant ceramic coatings and based on the damage size of coatings, the self-healing technology for micro damage and the remanufacturing technology for macro damage are introduced. The implementation methods, research status, repair effects, advantages & disadvantages and application scenarios of the two technologies are elaborated. Finally, the future development directions of the self-healing and remanufacturing of oxidation resistant ceramic coatings are discussed.

Keywords: Oxidation resistant coating; Ceramic coating; Self-healing; Remanufacturing; Thermal structural component; C/C composites

引文格式:王翰辉, 林长亮, 李恭楠, 等. 氧化防护陶瓷涂层自修复与再制造研究进展[J]. 航空制造技术, 2024, 67(19): 125–134.

WANG Hanhui, LIN Changliang, LI Gongnan, et al. Research progress on self-healing and remanufacturing of oxidation resistant ceramic coatings[J]. Aeronautical Manufacturing Technology, 2024, 67(19): 125–134.

随着航空技术的迅猛发展与飞行器最大速度的日益突破,高温、高应力状态成为航空装备服役环境的关键词,严苛的工作条件给飞行器热结构部件的选材带来严峻考验。碳纤维增强碳基(C/C)复合材料具有密度低、比强度与比模量高、热膨胀系数小、高温力学性能不降反升等独特性能,是航空航天飞行器热结构部件的重要组成材料[1–2]。然而,由于其全碳质结构的氧化敏感性,当C/C复合材料暴露在高于370 ℃的有氧环境中时,氧化导致的力学强度下降严重限制了该材料的应用[3]。目前,解决该问题的有效方法是在C/C复合材料表面制备氧化防护陶瓷涂层[4–6],以实现C/C复合材料基体与外界氧化介质的阻隔,提高材料的使用寿命和稳定性。

然而,在实际使用过程中,C/C复合材料表面陶瓷涂层往往需要经受制造运输等过程的磕碰,以及热–力–氧耦合等极端环境的侵蚀,容易因自身固有脆性出现应力崩裂、脱粘及剥蚀等问题,导致涂层失效[7–8],进而引发灾难性后果。为保证使用安全性,损伤部件常被替换并随之废弃[9–10],而这类零部件的制备工艺复杂、制造周期长,致使更换成本明显增加。自修复与再制造是解决上述问题的有效手段,既可显著降低成本,又能满足环境友好性要求。将自修复与再制造应用于C/C复合材料等热结构部件表面氧化防护陶瓷涂层,对相关部件的服役寿命和使用安全性具有重要意义。

本文以氧化防护陶瓷涂层的损伤解决方案为出发点,基于涂层破损处的缺陷尺度,分别介绍了面向微观损伤的自修复技术与面向宏观损伤的再制造技术,汇总了各种技术的研究现状、优缺点及适用场景,旨在为氧化防护陶瓷涂层的损伤修复提供设计思路。

1

针对C/C复合材料的氧化防护方法主要包括改性技术与涂层技术[11]。涂层技术是在C/C复合材料基体表面制备具有抗高温氧化性能的防护涂层,以阻断氧气与基体间的接触,从源头上避免氧化反应的发生。相较于改性技术,涂层技术能够在更高温度下向基体提供长时间的可靠防护,应用更为广泛。

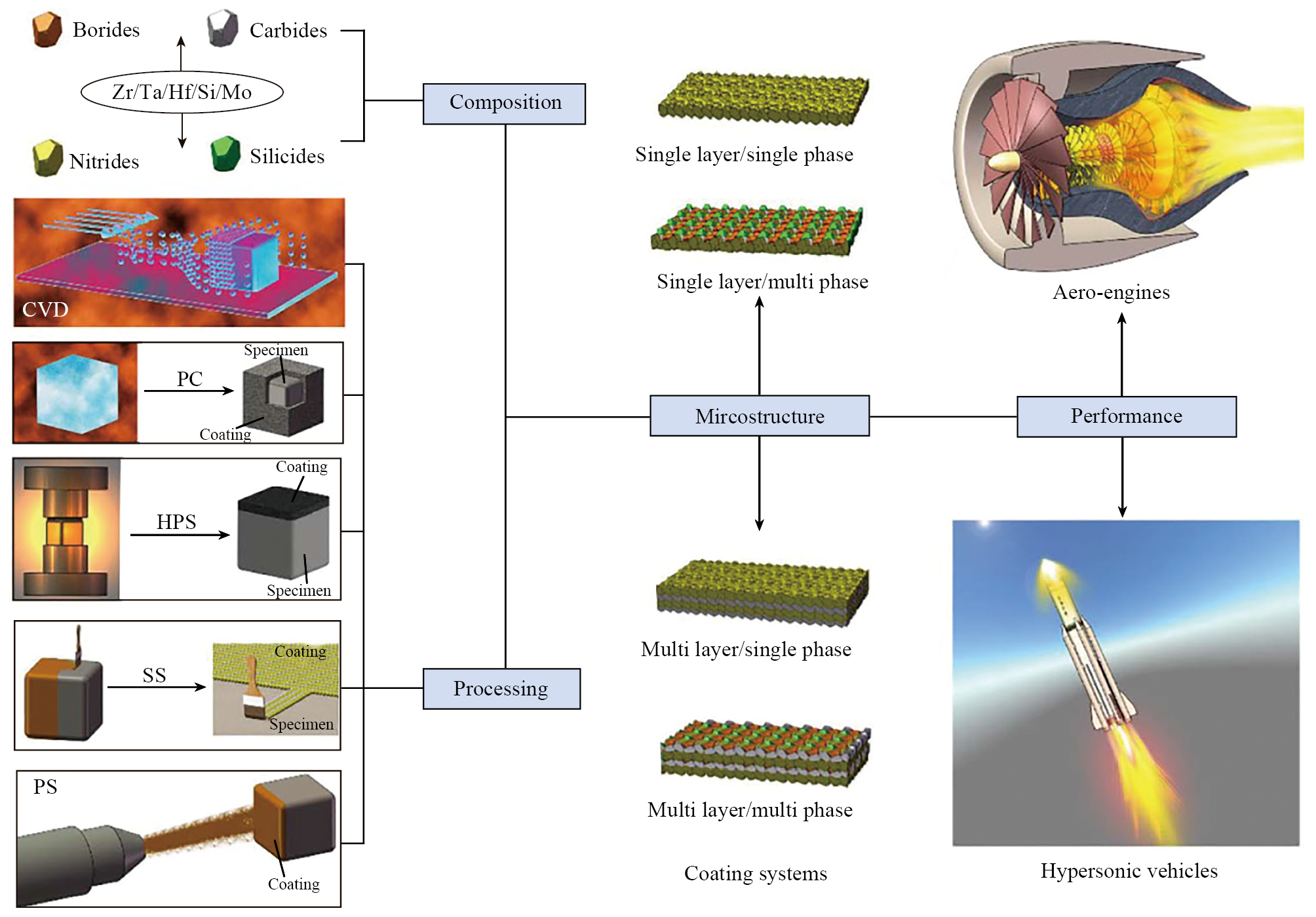

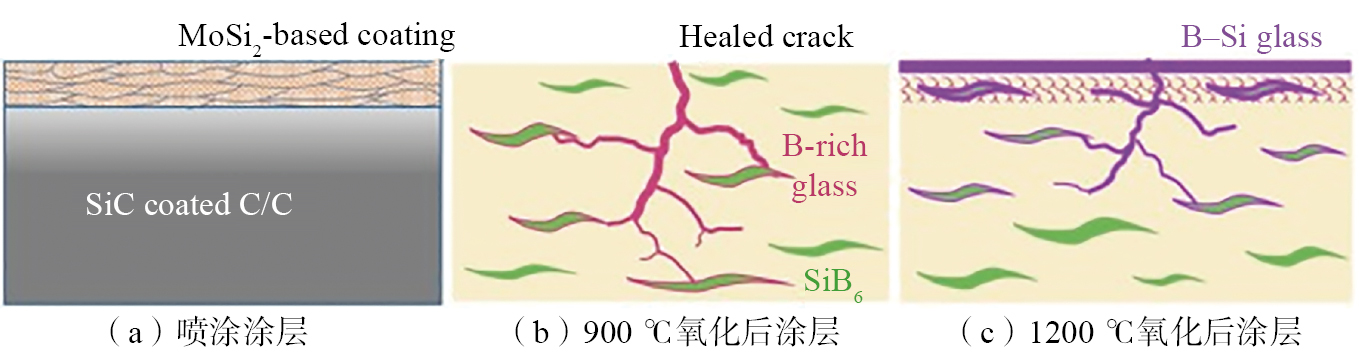

氧化防护陶瓷涂层的常规制备工艺包括包埋法(Pack cementation,PC)、等离子喷涂法(Plasma spray,PS)、化学气相沉积法(Chemical vapor deposition,CVD)、料浆涂刷法(Slurry spray,SS)、热压烧结法(Hot pressing sintering,HPS)等,如图1所示[12]。其中,包埋法是一种将反应粉料包覆于基体周边,在高温石墨化炉内进行烧结熔渗的涂层制备方式,具有操作简便、成本较低、制得的涂层致密度高且界面结合强度高等优点,但涂层厚度难以准确控制、物相分布均匀性较差[13];等离子喷涂法以等离子弧为热源,该方法将陶瓷粉末送入等离子射流,形成熔融粉末粒子束,粒子束以极高的速度冲击至基体表面,冷却凝固后制得陶瓷涂层[14],此方法的优势在于制备周期短、效率高、涂层厚度可控且表面粗糙度低,缺点是涂层孔隙率偏高、与基体间结合强度弱;化学气相沉积法是一种向高温反应室引入涂层组元和其他所需气体,通过化学反应在基体表面沉积相应固体薄膜的涂层制备方法,此方法所需温度较低、对涂层厚度与成分控制精准,但涂层与基体间结合强度差、工艺操作难度大[15];料浆涂刷法是一种将均匀分散了原料粉的溶液涂刷于基体表面,经烘干与高温烧结处理后得到涂层试样的涂层制备方法,其操作简单、成本低、涂层厚度可控,但涂层的致密度低、与基体间结合强度差,制备效果严重依赖于涂刷手法[16];热压烧结法属于烧结工艺的一种,其特点是在升温的同时施加压力,进而加速涂层的致密化进程[17],相较于其他烧结技术,该方法烧结温度较低、周期较短,所得涂层致密度高,但对设备的要求较高,且制造成本高、效率低[18]。可见,上述技术均具备各自的适用场景,实际应用中需结合涂层的物相理化特性等进行选取。

图1

Fig.1

氧化防护涂层的主要组分以碳化物、硅化物、硼化物、氮化物陶瓷为主,这是由于上述陶瓷材料具有熔点高、硬度大、高温稳定性较好的优势。其中,SiC与C/C复合材料基体的物理化学相容性好,且热膨胀系数与基体相近,可避免严重热失配问题的出现[19]。经氧化后,SiC涂层能够生成具有较低氧渗透率的SiO2玻璃层,有效阻止氧气的侵入,且SiO2相在高温下具备流动性,能够自愈合涂层在服役过程中产生的微裂纹、气孔等缺陷[20],保证涂层长时间保持抗氧化性能。因此,SiC常作为C/C复合材料的氧化防护内涂层,可根据实际使用环境,在其表面进一步涂覆MoSi2、ZrC、HfB2等外涂层。外涂层材料需满足如下要求[12]:(1)熔点高,在高温条件下保持较好的相稳定性;(2)氧渗透率低,有效阻止氧化介质的渗透侵蚀;(3)挥发性低,避免涂层材料在高温下的自行退化与过分消耗;(4)与内涂层的热膨胀系数匹配、化学性质相容,且界面结合紧密;(5)机械强度理想,在外界载荷作用下可保持自身完整性;(6)缺陷自愈合性能优异,能够通过自身氧化生成SiO2玻璃膜,既可实时弥合服役过程产生的气孔、裂纹等缺陷,又可阻止氧化介质向材料内部的渗透。

2

2.1

带有氧化防护陶瓷涂层的C/C复合材料在制造(包括材料加工、构件运输与部件制造)及服役过程中均存在引发损伤的可能性[21];前者是由不恰当的材料加工方法、构件运输方式或部件的机加工与组装步骤所引发的缺陷,后者是因为C/C复合材料常用作飞行器的热防护部件(图2[22]),需承受严重气动加热、高温燃气冲刷、巨大温度梯度,以及外来物体冲击等严峻的环境考验,导致涂层表面极易产生磨损、腐蚀、凹坑、冲击裂纹或局部剥落等缺陷[23],增加了基体遭受氧化并引发灾难性后果的风险。

图2

Fig.2

为确保服役安全性,损伤部件常被替换并随之废弃,产生高昂的更换成本,损伤修复则是避免这一问题的有效途径。据报道,航空发动机制造商通过修复等方法可获得30%~50%的利润,可节省高达75%的新部件制造成本[24]。因此,兼具成本效益和时效性的修复策略是提升热防护部件性能和使用寿命的高效手段。

氧化防护陶瓷涂层的损伤类型多样,可根据损伤尺度差异将涂层损伤分为肉眼不可见的微观损伤与肉眼可观测的宏观损伤。当微观损伤的尺寸极小时,不一定会直接引发涂层失效,但若置之不理,微观损伤易在外界载荷作用下因应力集中而增长,最终发展成为宏观损伤。微观损伤往往不需要借助外力修复技术,涂层的自愈合性能即可修复损伤。当氧化防护陶瓷涂层存在宏观损伤时,涂层屏障作用被大幅削弱,且损伤程度在外界载荷作用下持续加剧,直至缺陷贯穿涂层结构,基体随即发生局部裸露。由于C/C复合材料的氧化敏感性,裸露处的基体会迅速遭受外界氧化介质的腐蚀,严重时结构内部出现大体积氧化空洞[25],导致热结构部件因机械性能丧失而失效。相关研究表明,存在表面宏观损伤的涂层C/C复合材料在1500 ℃的大气环境中暴露5 h,失重率将高达75%[26],因此针对氧化防护陶瓷涂层的损伤修复技术至关重要。然而,肉眼可观测的宏观损伤已超出涂层的自修复能力范畴,必须借助外力完成修复与再制造,即在涂层大尺寸损伤处进行局部新涂层的制备,以实现受损部位的涂层再覆盖,保护基体免受外界环境侵蚀。值得注意的是,局部制备的修复层须与基体间呈现良好的润湿性,且与原有涂层的物相成分、热膨胀系数相近,以提升修复构件整体的物理化学相容性。一般常使用与原有涂层一致的材料进行损伤区域的修复。

2.2

自修复技术是研究者参照人体和自然界其他动植物的自我修复机制提出的概念,属于仿生技术的一种[27]。通过弥散在氧化防护陶瓷涂层中的自愈合组元实现裂纹等微小缺陷的愈合,具体途径包括压应力自修复与氧化物封填自修复。

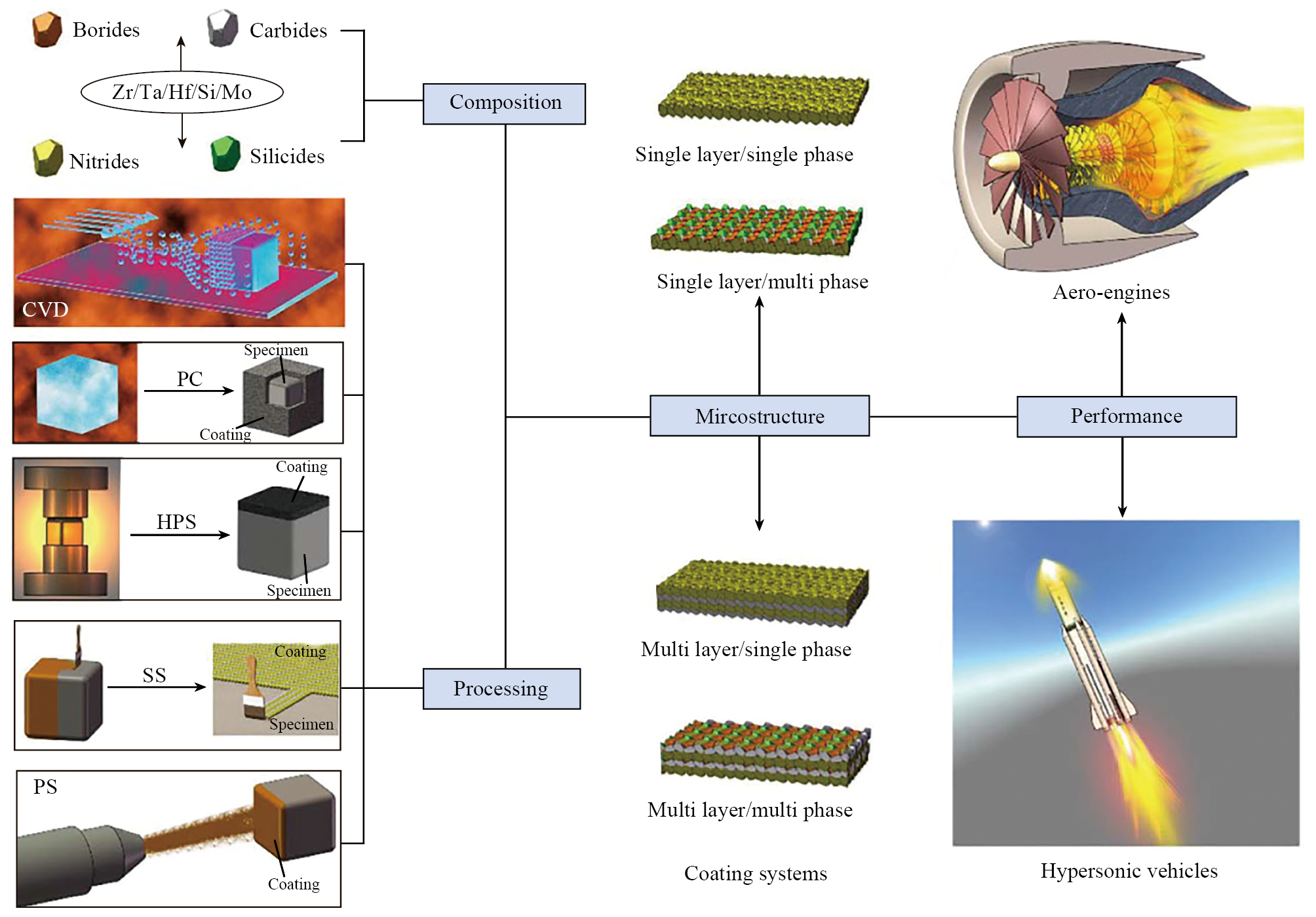

压应力自修复是利用自愈合组元在高温氧化过程中发生的相变与体积变化来实现损伤修复[28],当裂纹附近的组元因化学或物理反应产生体积膨胀时,该区域所承受的压应力使得裂纹的扩展需要更多能量,进而促进缺陷愈合。Ouyang等[29]借助试验证明,当部件服役温度超过ZrB2的氧化起始温度时(973 K),可向氧化防护涂层中加入ZrB2组元,氧化后生成的ZrO2与ZrSiO4的体积分别膨胀了13.6%与98%,在涂层内引发的压应力有效抑制了裂纹扩展,并将陶瓷涂层在1500 ℃大气环境中的防护时间延长至330 h。类似地,由Y2O3稳定的t–ZrO2可在应力诱导下,在1123~1273 K温度区间内发生t–ZrO2向m–ZrO2的相变,伴随物相体积增大,材料的断裂韧性与抗氧化性能提升[30]。Koch等[31]发现,将自愈合组元MoSi2引入Y2O3稳定氧化锆涂层中,通过氧化产物的体积膨胀实现了对裂缝的密封,阻止了裂纹从试样边缘向中心的扩散,并且可以通过检测反应产物所在部位来识别密封裂缝的位置(图3),这一方式常适用于1673~1973 K的服役温度区间。

Fig.3

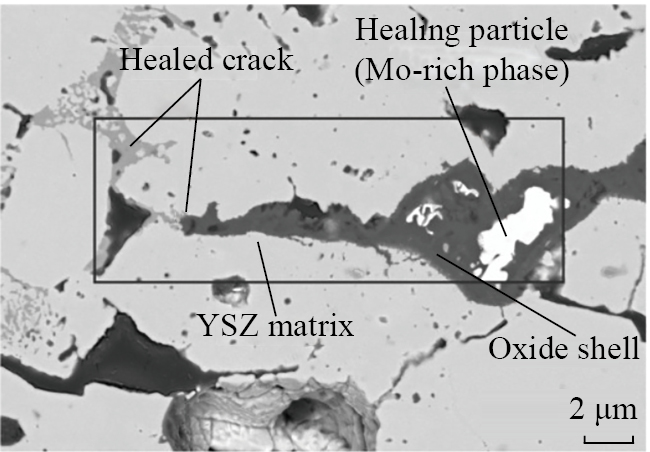

氧化物封填自修复是利用氧化生成的玻璃相作为封填剂,这是由于玻璃相的高温黏度较小,能够在毛细管力效应下流动,以实现对微小缺陷的填补与愈合[27]。氧化防护涂层的自愈合能力主要取决于玻璃相流动速率和挥发速率间的差值。硅基陶瓷涂层生成的氧化硅玻璃相在1200 ℃的黏度约为106 Pa·s[32],不利于玻璃相的迁移与缺陷自愈合能力,故氧化硅或硅酸盐玻璃一般用于1473 K以上的工况中。例如,Wang等[33]制备了ZrSi2–MoSi2抗氧化涂层,该试样经1450 ℃氧化42 h后仍保持质量上升的趋势,说明涂层未出现严重裂纹或失效,且试验中观测到明显的裂纹愈合现象。硼化物生成的氧化硼或硼酸盐玻璃相在873~1273 K温度区间内呈现较好的流动性与自愈合能力。Yang等[34]在C/C复合材料表面制备了硼酸锌玻璃涂层,该涂层在600 ℃下氧化15 h后质量损失仅为1.52 g·cm−2,远小于未包覆涂层的C/C复合材料的质量损失,表现出更好的抗氧化性能。许多学者为了扩宽上述两类玻璃相的最佳使用温度区间、拓展服役场景,选择将两者结合使用,即低温下以富硼玻璃的自愈合为主,高温时依靠硼硅酸盐玻璃涂层以提供缺陷修复与氧化防护,如图4所示[32],由此实现了涂层在更宽温度范围(873~1973 K)内的防护作用。Yong等[35]在SiC涂层C/C复合材料表面制备了MoSi2/SiO2–B2O3–Al2O3涂层,该涂层在1073 K空气中有效保护了C/C复合材料,保护时长超过200 h,且几乎未出现质量损失;在1773 K空气环境中氧化200 h后,质量损失仅为0.7%,这主要归功于该涂层在低温时形成的B2O3玻璃膜和高温时形成的硼硅酸盐玻璃相。Hu等[36]在SiC涂层C/C复合材料表面制备了B4C–B2O3–SiO2–Al2O3涂层,经氧化生成的硼硅酸盐玻璃相在800 ℃、900 ℃和1000 ℃下均发挥了明显的自修复能力,有效避免了缺陷尺寸增大与涂层防护作用失效。

图4

Fig.4

2.3

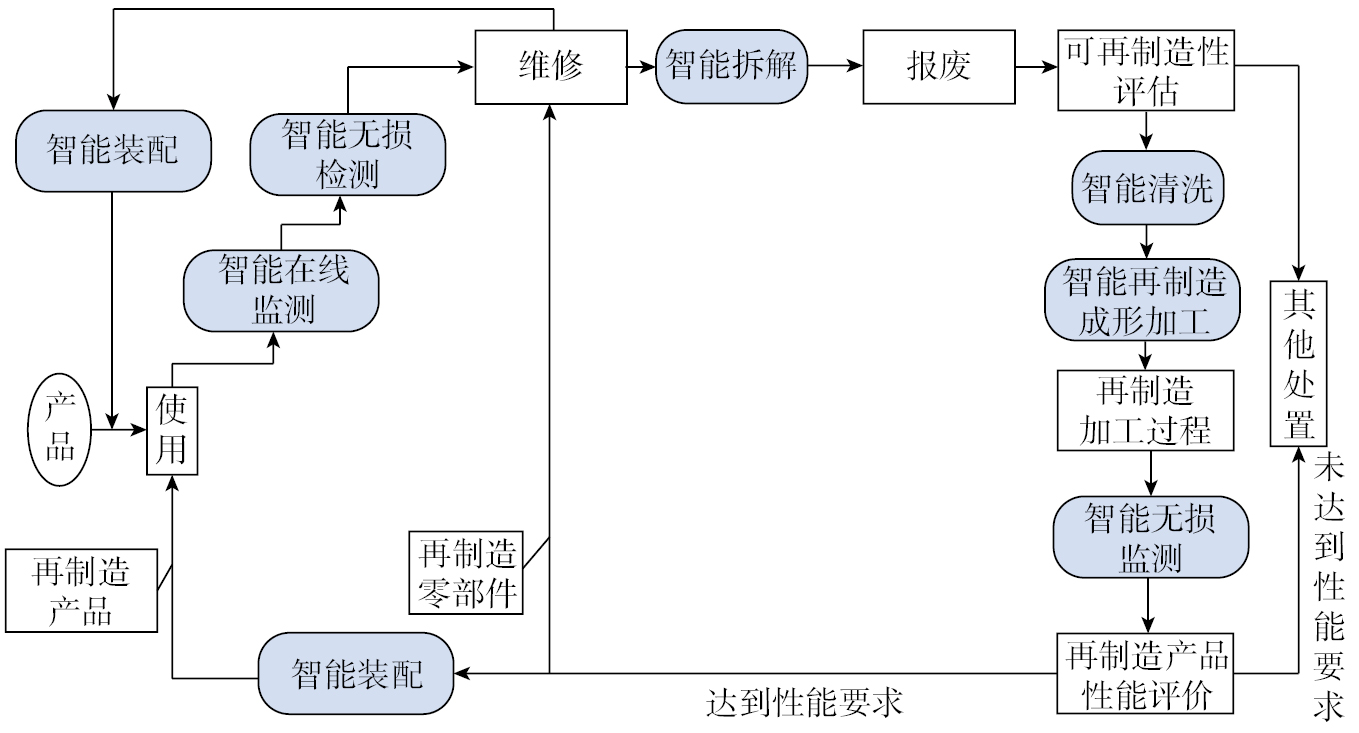

20世纪90年代,中国工程院徐滨士院士以修复为基础,首次在我国提出“再制造”概念,即以损伤、报废零部件作为毛坯,采用专门的技术和工艺,使损伤零部件恢复原有或近似尺寸,再制造的零部件性能可达到甚至超越其原有水平[37–38]。再制造的全寿命周期如图5所示[39]。我国作为制造大国,每年因产品报废而导致大量的资源消耗和资源的低效利用,再制造作为我国的新兴战略性产业,是绿色制造的重要环节,是实现节能减排与促进循环经济发展的有效途径[39]。因此,再制造技术也是解决氧化防护陶瓷涂层宏观损伤的可靠手段。

Fig.5

陶瓷涂层常用的再制造方法包括喷涂技术与涂刷固化技术[40–41],实施过程如图6所示[40]。喷涂技术是指利用特定的方式(如等离子焰)将引入的修复材料加热至熔融或半熔融状态,再加速喷射到待修复区域而沉积形成涂层的技术[42]。Yang等[43]采用等离子喷涂技术获得了具备自修复及自增韧能力的Al2O3涂层,结果表明,该方法适用于涂层损伤的修复。Rousseau等[44]使用液体注入等离子喷涂法进行热障涂层的再制造,将修复材料以硝酸盐前驱体溶液的形式注入,通过等离子体放电得到氧化物涂层,完成了针对裂纹、孔隙等缺陷的修复。然而,喷涂再制造技术过程相对复杂,能量密度集中程度较差,难以实现面向局部损伤的针对性修复。涂刷固化技术通过将含有修复材料的料浆或凝胶涂刷于待修复区域,随后进行加热或特定波长光线照射固化,从而实现损伤区域的涂层再覆盖。Deng等[45]提出一种以聚硅氮烷为粘结剂的硼硅酸盐玻璃–B4C/聚硅氮烷修复体系,经过200 ℃、30 min的固化即可完成C/C复合材料刹车盘表面涂层的现场修复。Wang等[46]以聚硅氮烷为粘结剂,将修复料浆涂刷于C/C复合材料表面涂层的损伤区域,经红外光固化后得到硼硅酸盐玻璃外层/莫来石耐热中间层/硅缓冲层涂层修复体系。由此可见,涂刷固化技术操作简单,对设备依赖性较小,适用于外场修复。Wang等[47]同样以聚硅氧烷为粘结剂,以SiC–ZrB2粉末为填料,对C/C复合材料表面的SiC–ZrB2/SiC涂层进行了宏观损伤修复,将涂刷修复剂的涂层试样置于真空中进行热处理,试样经1500 ℃持续270 min的氧化后,质量损失可由7.66%降至-0.87%,表明热处理环节对氧化防护涂层的再制造具有重要影响。

Fig.6

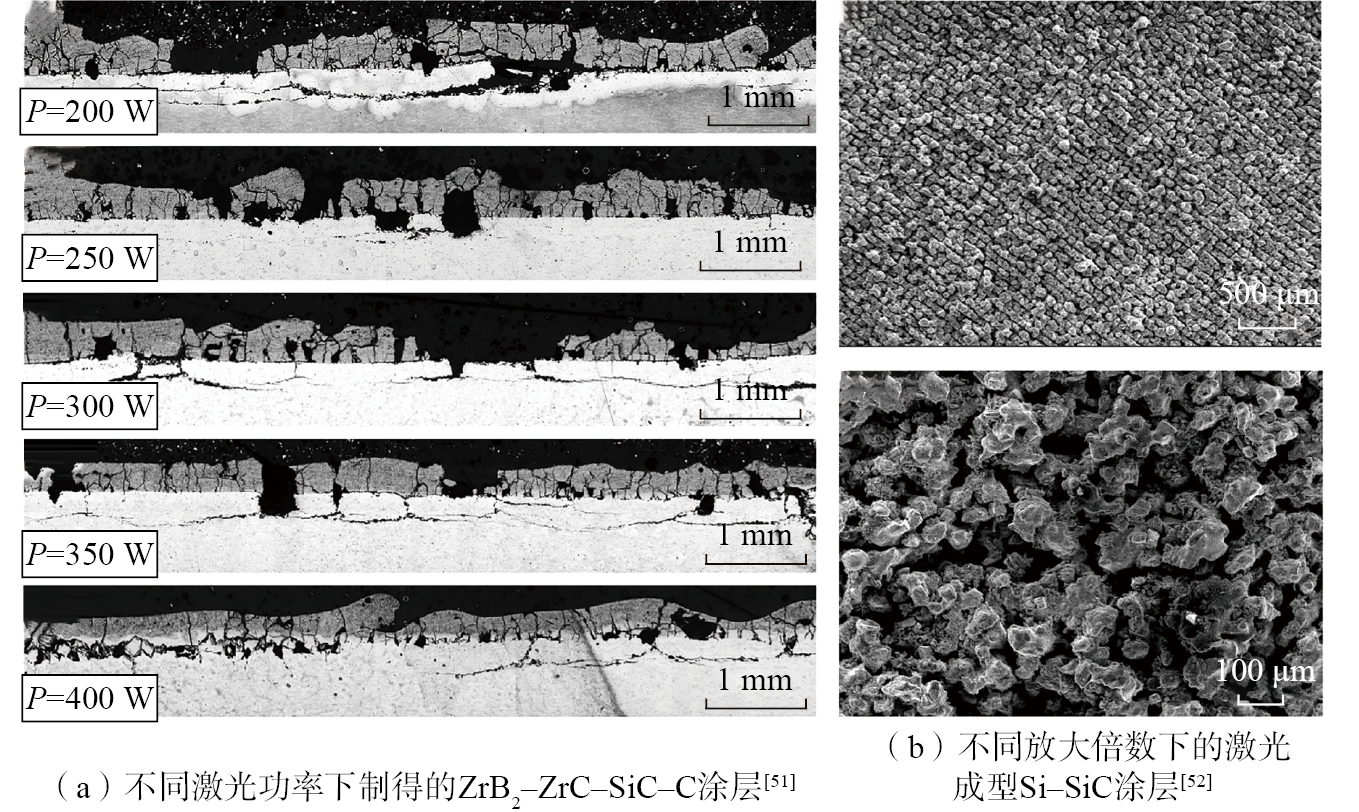

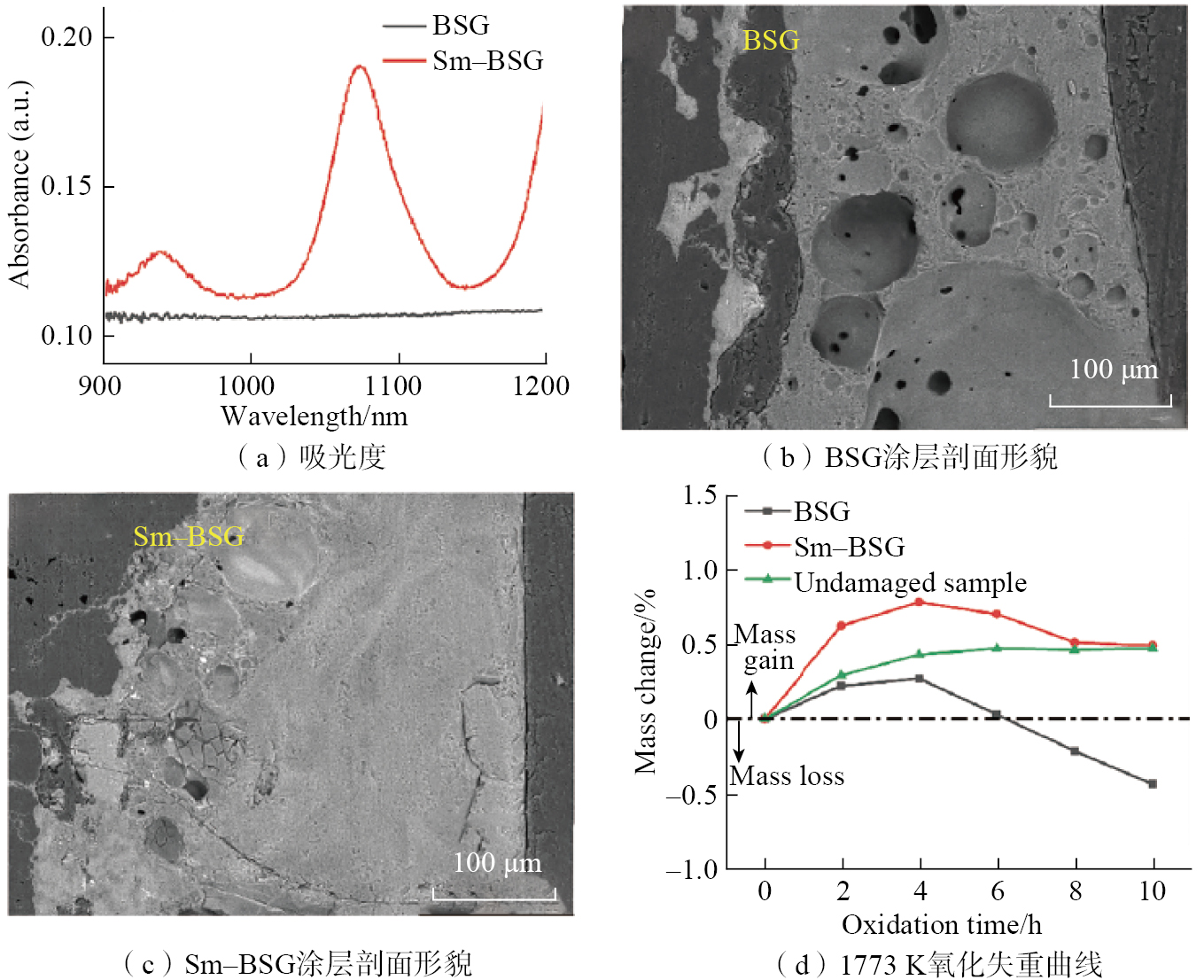

作为再制造领域的重要组成部分,激光熔覆技术已被越来越多的学者用于陶瓷涂层的损伤修复。该技术利用高能量激光束使损伤部位注入的修复原料受热熔化,随后经高速冷却凝固或依靠原位反应生成所需涂层[48–49],实现涂层损伤区域的填补修复。陶瓷具有熔点高、脆性大的特性,在激光瞬间扫描过程中极易出现因不能充分熔化或急速冷却而导致的结构内部多孔隙、裂纹等问题,严重时将导致涂层剥落。为避免上述现象的发生,Chen等[50]提出以激光为热源打印高熔点陶瓷材料时,可将低熔点无机物作为粘结剂,成型后作为第二相存在于陶瓷材料中,无须通过后处理去除;该思路随后也得到了其他研究的证实和支持。例如,King等[51]指出该方法适合用于连接如SiC、C此类的不熔相,即令不熔相与熔点相对低的陶瓷材料组成复合涂层,从而实现整体成型,并根据这一设想制得ZrB2–ZrC–SiC–C涂层。然而,即便涂层整体能够基本成型,其内部依然存在众多因陶瓷脆性与热失配导致的裂纹缺陷,在制备截面观测样品时,这些缺陷将在机械切割引入的应力作用下而扩展,出现严重的开裂现象,如图7(a)所示[51]。Meyers等[52]通过低熔点Si的熔化与再凝固成功实现了SiC不熔相的连接,虽然引入Si能够避免裂纹的产生,但所得试样的多孔隙问题(图7(b))依旧是后续研究需要克服的难点。Wang等[53]在热防护陶瓷涂层损伤区域制备稀土Sm改性硼硅酸盐玻璃(Borosilicate glass,BSG)涂层后发现,稀土Sm通过提高修复材料对激光的吸收率而显著减少了再制造涂层的孔隙率(图8(a)~(c)),且修复后涂层在1773 K下的抗氧化性能基本恢复至损伤前状态(图8(d))。

图7

Fig.7

Fig.8

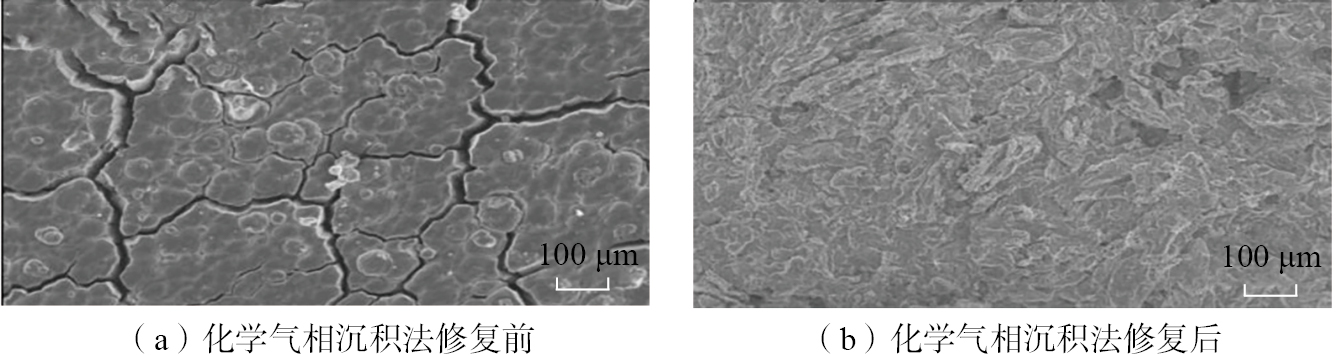

此外,作为氧化防护陶瓷涂层的传统制备手段,化学气相沉积法可通过向高温反应室内引入修复层组元与其他所需气体,来实现损伤区域的涂层再覆盖。Mei[54]与Park[55]等分别采用这一手段对材料表面的裂纹实现了填补修复,结果表明,由于化学气相沉积法良好的绕镀性,SiCl4与CH4反应后新生成的SiC物相能够有效填补原始SiC涂层的裂纹缺陷,如图9所示[55]。但以该方法制得的再制造涂层的抗氧化性能有限,修复后的SiC涂层在1173 K、34 min内的质量损失可达20%,表明该方法难以对全部损伤进行有效修复,故目前仅有较少研究以化学气相沉积法进行陶瓷涂层的再制造。

Fig.9

3

结合工程实际,氧化防护陶瓷涂层的损伤自修复与再制造应具备定位精准、修复迅速、适用性广、对基体无不良影响等特征。基于此,对自修复与再制造技术的优势与不足进行汇总,如表1所示。对比发现,自修复技术具备定位精准优势,可针对微观裂纹、孔隙等进行仅限于缺陷处的自修复[56],无须进行额外人为操作,不存在操作难度,且能够在损伤发生的初期、缺陷十分微小时完成及时的修复,有效避免损伤尺度的扩大。然而,该技术对涂层物相组成的依赖性极大,要求必须存在自愈合组元[57],且自愈合程度有限,仅能完成微观损伤的修复,无法应对肉眼可见的宏观缺陷。相比之下,再制造技术可满足宏观损伤的修复需求,通过在涂层破损处制备新涂层,实现对缺陷甚至裸露基体的再覆盖。其中,喷涂技术适用的修复材料种类多、对基体热损伤小、沉积速度快,有助于实现快速高效修复;但该方法难以精确控制修复层厚度,需要打磨等后处理步骤使修复层与未损伤区域原涂层厚度一致,且沉积位置缺乏灵活性和可控性,往往需要用挡板将未损伤区域进行遮挡,修复层通常存在孔隙率偏高、结合强度偏低的问题,不利于修复后试样的长时间氧化防护[58]。涂刷固化技术是最常见的再制造方法,其成本低廉、操作简单、快速高效,且热处理温度较低,不会对基体造成热损伤,对设备依赖程度较小,适用于现场修复;但手工涂刷环节易导致不均匀性与不稳定性,对操作人员要求较高,且涂刷涂料这一方式更适用于简单结构,难以进行腔体内部等复杂结构的修复[59]。激光熔覆技术作为一种陶瓷涂层的新兴再制造方法,在喷涂技术所具备优势的基础上表现出极强的灵活性与可控性,该技术依托于光路的聚焦与导向,灵活实现作用位置与作用方向的变换;激光熔覆为无接触加工方法,能够对处于透明介质(如玻璃)内部的工件或具有复杂结构的工件内壁进行加工,理论上只要是光能够到达的地方均可实现加工,通用性强[60]。此外,激光熔覆技术尤其适合用于修复外形轮廓性强的涂层部位,可根据其表面轮廓信息测量数据进行三维模型重建,以逆向工程的方式快速精准地重塑零部件原始外形[61],避免修复过程对气动外形的损伤。然而,该方法极快的加热与冷却速度会引发剧烈热梯度,易在陶瓷成型过程中诱发裂纹,这一问题是激光熔覆法用于陶瓷涂层再制造的最大阻碍;同时,修复层无法与C/C复合材料这类不熔基体形成冶金结合,导致结合强度有所下降。作为一种重要的涂层制备工艺,化学气相沉积技术良好的绕镀性使得该技术适用于裂纹等微缺陷填充,但该方法难以仅在特定区域生成涂层,且制备周期较长、与基体间结合强度较弱[62],故少有研究者采用该方法进行陶瓷涂层的再制造。

表1

Table 1

| 修复方法 | 优势 | 不足 | |

|---|---|---|---|

| 自修复技术 | 对微观损伤进行精准修复;实时自修复,无须进行人为操作;在缺陷发生的初期及时修复,避免缺陷扩大 | 对涂层物相组成的依赖性极大;自愈合程度有限,仅能针对微观损伤修复 | |

| 再制造技术 | 喷涂 | 适用的修复材料种类多;沉积速度较高,可实现高效修复;对基体热损伤小 | 难以精确控制沉积层厚度,需后处理步骤令修复涂层与原涂层厚度保持一致;沉积位置缺乏灵活性与可控性,不适用于腔体内部等复杂结构的修复;存在修复层孔隙率偏高、结合强度偏低的问题,不利于长时间的氧化防护 |

| 涂刷固化 | 成本低廉、操作简单、快速高效;无需高温热处理,无基体热损伤;可实现现场修复 | 手工涂刷的不均匀性与不稳定性较大;仅适用于简单结构修复,且修复质量一般 | |

| 激光熔覆 | 适用的修复材料种类多;沉积速度快,可实现高效修复;对基体热损伤小;灵活性与可控性强,适合远距离传输、现场加工及形状复杂的异形件表面修复;依托于三维建模,对损伤部位的外形恢复程度高 | 极冷极热的加工过程,易引发脆性陶瓷修复层开裂;涂层无法与不熔基体间形成冶金结合,修复层结合强度较低 | |

| 化学气相沉积 | 涂层厚度与成分可精确控制;制备温度较低,对基体热损伤小;对裂纹等微缺陷的填充性较好 | 无法仅在特定区域生成涂层,不能满足局部修复要求;涂层结合强度较弱;制备周期较长 | |

综上可知,目前尚未有一种自修复与再制造技术能够适用于氧化防护陶瓷涂层的所有损伤形式,不同方法均存在自身局限性,需要对受损涂层进行缺陷尺度评估、涂层成分鉴别、维修现场条件分析,综合选取最优修复方案。

4

为响应国家绿色发展号召、顺应低碳转型趋势,以碳纤维增强碳基(C/C)复合材料为代表的飞行器热结构部件表面氧化防护陶瓷涂层的快速修复需求逐渐显现。基于损伤尺度,可将涂层修复方法分为面向微观损伤的自修复技术与面向宏观损伤的再制造技术。通过对涂层自修复与再制造技术的研究现状及优缺点进行总结,分析了不同技术各自的适用场景。未来,氧化防护陶瓷涂层自修复与再制造技术的发展主要有以下4个方面。

(1)氧化防护陶瓷涂层表面及内部缺陷无损检测。损伤检测是涂层修复的第一步,只有明确了损伤形成的位置和尺寸,分析损伤的成因与严重程度,才便于选择恰当的自修复或再制造手段进行修复,避免裂纹、孔隙等损伤的进一步扩大。随着智能材料的持续发展,智能涂层这类具备实时健康监测能力的新型涂层将是未来的重要研究方向。

(2)氧化防护陶瓷涂层自修复技术拓展。目前的陶瓷涂层自修复技术严重依赖涂层成分的自身特性,以硅基涂层与硼基涂层为主流材料,因此局限性较大。未来发展趋势之一是将自愈合组元以添加物的形式分散在任意成分的氧化防护陶瓷涂层中,当裂纹等缺陷扩展至自愈合组元附近时,组元会被激活并发挥愈合作用,可参考液芯/中空纤维技术、微胶囊自修复技术等。

(3)氧化防护陶瓷涂层再制造流程规范化。我国尚未形成完整规范的再制造流程,在如何正确评估损伤涂层是否适合进行再制造及涂层经修复后是否符合使用标准两方面,仍存在一些问题。首先,在修复前对损伤涂层进行性价比评估至关重要,在用何种方式判断损伤涂层有无可修复性及如何分辨自修复与再制造的损伤尺度界限的问题上,亟须产–学–研的相互合作与推进。此外,当损伤涂层的残存厚度低于临界尺寸或产生无法修复的破损时,则难以在原有涂层基础上直接进行局部新涂层的制备,需对原有涂层进行去除并重新涂覆涂层,其中对于“临界尺寸”与“无法修复的破损”的判断标准有待持续完善。最后,证明再制造涂层的氧化防护性能是否与损伤前相当的难度较大。当前工业界缺乏普适性经验,需要探索一种有效评判再制造效果的标准,以实现对性能保持率或提升率等指标的定量计算。

(4)可实施损伤修复的陶瓷涂层与基体类型拓展。由于再制造技术并未对涂层或基体物相提出严苛要求,故可将该方法的应用范围进一步延伸。除氧化防护陶瓷涂层外,用于保护高温工作状态的航空发动机免受极端温度和腐蚀性环境影响的环境障涂层(EBC)等也可使用相同方式进行损伤修复,且涂层构件的基体材料不限于C/C复合材料,亦可选择抗氧化性能更佳的碳/陶复合材料等。

王翰辉 博士,工程师,主要研究方向为需求论证与损伤维修。

王翰辉 博士,工程师,主要研究方向为需求论证与损伤维修。

参考文献