| 航空制造技术 第67卷 第19期 117-124 2024-10-01 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.19: 117-124 |

| DOI: 10.16080/j.issn1671-833x.2024.19.117 |

专题 >> 轻合金焊接(SPECIAL TOPIC >> Light Alloy Welding)

背面焊缝激光重熔处理对Ti/Al高速FA–MIG焊接头组织性能的影响

2.太原晋西春雷铜业有限公司,太原 030008

[摘要] 针对钛/铝单面高速超威弧熔化极氩弧焊(FA–MIG)熔钎焊界面组织性能差异大的问题,采用激光对TC4钛/5A06铝FA–MIG焊接头的背面焊缝进行重熔处理,以改善Ti/Al界面显微组织的差异性,提高接头的力学性能。通过不同工艺下接头组织性能的对比分析,研究激光向铝侧偏移量d、激光功率q和焊接速率v对接头组织性能的影响。结果表明,d、q和v对接头组织性能具有重要影响;在d=2 mm,q=1.3 kW,v=5 mm·s–1条件下,经重熔处理的接头根部TiAl3界面反应层明显增厚,接头厚度方向Ti/Al界面显微组织差异明显降低;接头抗拉强度超过280 MPa,比未经处理的接头提高了约20%;拉伸断口呈塑性+脆性混合型断裂。

关键词:钛合金;铝合金;异质焊接;激光重熔;显微组织;力学性能

Influence of Laser Remelting for Back Weld on Microstructure Properties of High Speed FA–MIG Welded Ti/Al Joint

2.Taiyuan Jinxi Chunlei Copper Co., Ltd., Taiyuan 030008, China

[ABSTRACT] The critical problem that Ti/Al dissimilar single-sided high speed FA–MIG welding faced to is the great difference in Ti/Al interfacial structural properties. Laser remelting on the back weld was used to deal with the Ti/Al interfacial heterogeneity and improve the joint mechanical properties. Contrastive analysis was conducted to study the influence of laser offset to the Al side d, laser power q, and welding speed v on the joint structural properties. The results showed that the joint structural properties were greatly influenced by d, q, and v. With optimal parameters of d=2 mm,q=1.3 kW,v=5 mm·s–1, the Ti/Al interfacial reaction layers thickness of the remelted joint root increased and difference in microstructure in the thickness-direction decreased; the tensile strength of the joint reached >280 MPa, which is approximately 20% higher than that of untreated joints; the tensile fractured surface exhibited fracture mechanism of plastic + ductile mixed.

Keywords: Titanium alloy; Aluminium alloy; Dissimilar welding; Laser remelting; Microstructure; Mechanical properties

引文格式:魏守征, 饶文姬, 段庆阳, 等.背面焊缝激光重熔处理对Ti/Al高速FA–MIG焊接头组织性能的影响[J]. 航空制造技术, 2024, 67(19): 117–124.

WEI Shouzheng, RAO Wenji, DUAN Qingyang, et al. Influence of laser remelting for back weld on microstructure properties of high speed FA–MIG welded Ti/Al joint[J]. Aeronautical Manufacturing Technology, 2024, 67(19): 117–124.

基金项目:国家自然科学基金(51805492);山西省自然科学基金面上项目(202303021211159)。

钛/铝复合结构可实现结构轻量化和异种材料的功能一体化,可用于制备航空航天工业结构部件。波音公司采用搅拌摩擦焊成功制备了钛/铝复合飞机发动机前缘端盖[1];空客公司曾尝试采用一种钛/铝复合结构作为座椅导轨,以降低机身重量和制造成本[2];美国YF12型战斗机采用钛/铝蜂窝芯复合结构作为机翼蒙皮,显著提高了机身的推重比[3]。实现钛与铝的可靠焊接具有实际意义和战略价值。然而采用钛和铝熔化焊接时,面临二者冶金结合性差和残余应力大等关键问题,在残余应力作用下,形成的Ti–A1脆性金属间化合物极易开裂,造成接头失效[4–5]。因此,钛和铝一度被认为是不可熔焊的异种材料。

为了解决上述问题,熔钎焊(Welding-brazing)工艺被引入钛与铝的焊接。激光焊(Laser beam welding,LBW)[6–7]、钨极氩弧焊(Tungsten inert gas welding,TIG)[8]及熔化极氩弧焊(Metal inert gas welding,MIG)[9]技术先后被应用于钛与铝的熔钎焊研究,并取得了良好的进展。其中,MIG以其低成本、高焊接效率的特点引起了部分研究人员的重视。2014年MIG焊首次被用于Ti–2Al–Mn/Al 1060异质接头的熔钎焊研究,研究人员分析了焊接热输入对Ti/Al界面显微组织特性的影响规律[10],并对接头的焊接区显微组织特性[11]和界面结合机制[9]进行了探讨,验证了Ti/Al MIG熔钎焊的可行性。为了改善Ti/Al MIG熔钎焊接头的组织性能,Li等[12]采用Al–Si5焊丝进行了Ti–TA2/Al 6061–T6异质接头的冷金属过渡(Cold metal transfer MIG,CMT–MIG)搭接熔钎焊研究,获得拉剪强度较高的焊接接头;Sun等[13]采用Al–Si5焊丝进行了Ti6Al4V/Al 6056异质接头磁场辅助的CMT–MIG搭接熔钎焊研究,相比单一MIG熔钎焊,该方法所获接头拉剪强度明显提高;Miao等[14]采用Al–Si5焊丝进行了Ti6Al4V/Al 6061异质接头的旁路电流MIG搭接熔钎焊研究,所获接头最高拉剪强度可达190 MPa;本课题组采用Al–Mg5焊丝进行了Ti6Al4V/Al 5A05异质接头的冷弧MIG(Cold arc MIG,CA–MIG)对接熔钎焊,改进了接头坡口形式,所获接头的抗拉强度可达240 MPa[15]。

综上,采用改进的MIG焊接技术或工艺可以提高Ti/Al熔钎焊接头的力学性能。然而,对不同对接形式Ti/Al MIG熔钎焊接头的显微组织特性及断裂机理的研究发现[16],制约接头力学性能的关键在于Ti/Al熔钎焊界面显微组织的不均匀性。焊接时MIG电弧热源能量在Ti/Al结合界面分布不均匀,接头根部钛与铝冶金反应不充分,形成的界面反应层厚度太小,钛与铝焊缝界面结合性能较差;此外,焊根处钛母材与铝焊缝润湿不佳,存在尖角过渡,应力集中度大的问题,因此拉伸时焊根Ti/Al界面最先开裂,影响了接头的力学性能。

为了解决Ti/Al MIG熔钎焊中Ti/Al界面显微组织不均的问题,可行的方法之一是采用双面复合焊工艺,同时保证焊缝正、背面成形。Zhang等[17]采用Al–5Si焊丝进行了Ti6Al4V/Al 5A06异质对接接头的MIG+TIG双面复合熔钎焊研究,获得了界面组织和力学性能俱佳的钛/铝接头;本课题组采用Al–Mg5焊丝进行了Ti6Al4V/Al 5A06异质对接接头的双面CA–MIG复合熔钎焊研究[18–19],在不去除焊缝余高的条件下,接头的平均抗拉强度超过320 MPa,接头力学性能得到了显著提升。

解决Ti/Al界面显微组织不均的另一种可行方法是直接利用热源对接头背面焊缝进行重熔处理,促进焊根处界面反应的充分进行,改善焊根处Ti/Al界面显微组织特性,同时改善钛与铝焊缝的润湿性,理论上也有利于接头界面结合性能的提高。截至目前,尚未检索到针对Ti/Al MIG熔钎焊接头背面焊缝重熔处理研究的相关文献或报道。本文采用成熟的高速超威弧MIG(Force arc MIG,FA–MIG)焊工艺制备了Ti6Al4V/Al 5A06单面熔钎焊焊接头,然后采用激光对背面焊缝进行重熔处理,研究激光向铝侧偏移量d、激光功率q和激光焊接速率v对接头根部Ti/Al界面特性及接头力学性能的影响,以获得合理的d、q和v参数;并对优化工艺所获接头的界面结合机制及拉伸断裂机理进行了深入分析。本研究对推动钛/铝复合结构在航空等工业中的应用具有理论意义和实用价值。

1

1.1

选用尺寸均为150 mm×100 mm×3 mm的Ti6Al4V和Al 5A06板材,填充直径ϕ1.2 mm的SAl 5183焊丝,母材及焊丝的名义化学成分如表1所示。焊前先用钢丝刷打磨两种母材表面,然后再进行化学清理。钛母材用体积分数40%的HNO3水溶液酸洗3 min,然后用无水乙醇清洗后晾干待焊;铝母材先用40~60℃、质量分数10%的NaOH水溶液碱洗3 min,然后用体积分数40%的HNO3水溶液进行光亮处理,最后用无水乙醇清洗后晾干待焊。

表1

Table 1

| 材料 | Al | Ti | V | Fe | Mg | Si | Cu | Zn | Mn |

|---|---|---|---|---|---|---|---|---|---|

| Ti6Al4V | 6.43 | 余量 | 4.13 | 0.14 | ≤0.20(其他总量) | ||||

| Al 5A06 | 余量 | — | — | 0.50 | 4.8~5.5 | 0.50 | 0.10 | 0.20 | 0.30~0.60 |

| SAl5183 | 余量 | — | — | 0.40 | 4.3~5.2 | 0.40 | 0.10 | 0.25 | 0.5~1.0 |

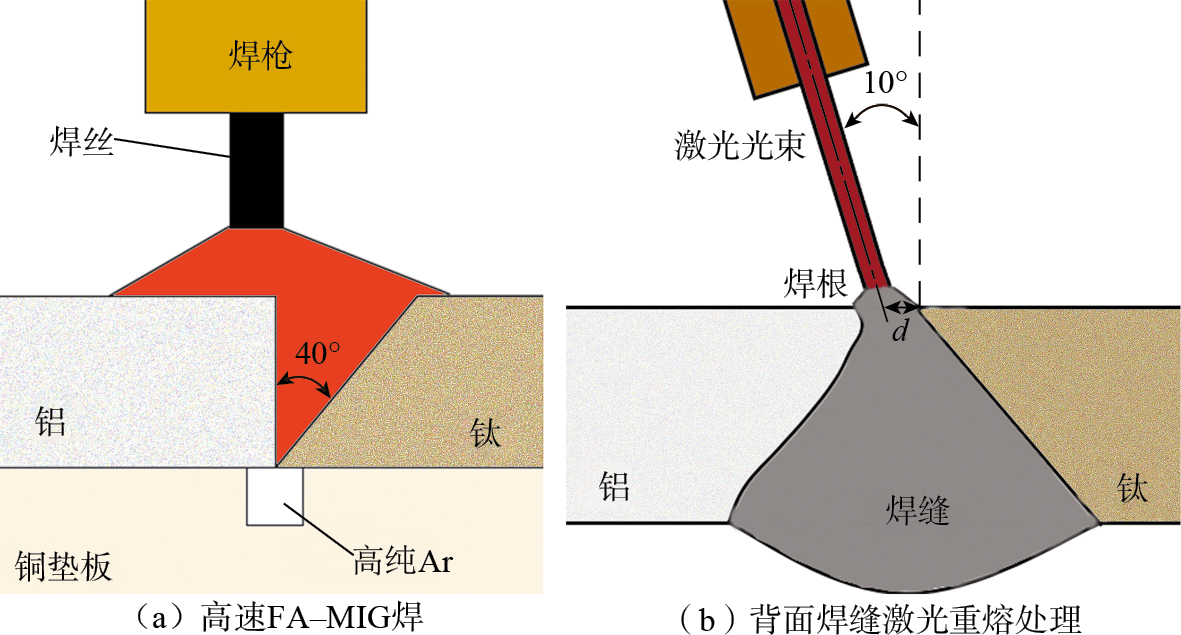

采用Alpha Q 351 puls MIG/MAG多功能数字逆变焊机(德国EWM公司)进行Ti6Al4V/Al 5A06接头的超威弧焊接(模式Job 247)。基于前期Ti/Al高速FA–MIG熔钎焊研究[20],采用成熟的焊接工艺进行焊接,焊接过程如图1(a)所示。选用脉冲电流形式的FA–MIG焊模式,平均焊接电流161 A、平均焊接电压20.8 V、焊接速率1.8 m/min、送丝速率9.7 m/min,焊丝伸出长度12 mm。钛和铝板材对接装配,根部不留间隙。为了增加钛与铝焊缝的结合面积,促进熔融铝在钛表面的润湿铺展,钛侧预制40°坡口;为了避免电弧熔化钛母材,焊丝向铝侧偏移0.5 mm。焊缝正面用20 L/min的Ar (体积分数80%)+He(体积分数20%)混合气体进行保护,背面用15 L/min的高纯Ar(体积分数99.999%)气体进行保护。

图1

Fig.1

1.2

FA–MIG高速焊工艺完成后,将Ti/Al试板翻面,采用铝的化学清洗方法对背面焊缝进行清理并晾干待焊。采用YLR–MM–WC型光纤激光器(德国IPG)进行背面焊缝重熔处理,如图1(b)所示,选择圆形激光光斑,光斑直径为4 mm,其特点是能量在轴向呈高斯分布,光束离焦量为0;为了增加Al对激光的吸收率,焊缝表面进行涂黑处理;为了防止反射激光损害加工头,设定激光束倾向铝侧并与焊缝中心垂线呈10°夹角入射;为了防止激光过度熔化钛母材,设定激光束对中或向铝侧偏移;采用流量15 L/min的高纯Ar(体积分数99.999%)进行气体保护。激光重熔工艺中的主要工艺参数为激光束向铝侧的偏移量d、激光功率q和焊接速率v。为了研究工艺参数对焊根处Ti/Al界面特性及接头力学性能的影响,设计了如表2所示的工艺参数对照组,其中激光对中时设定d为0。

表2

Table 2

| 组号 | 激光向铝侧偏移量d/mm | 激光功率q/kW | 焊接速率v/(mm·s−1) |

|---|---|---|---|

| 1 | 0~4(步长1) | 1.3 | 5 |

| 2 | 2 | 1.0~1.5(步长0.1) | 5 |

| 3 | 2 | 1.3 | 3~9(步长1) |

激光重熔处理后,垂直于焊接方向截取试样,观察背面焊缝成形形貌;采用JSM–7900F型场发射扫描电子显微镜(Field emission scanning electron microscope,FE–SEM)对焊根处Ti/Al界面特性进行分析;采用Instron–5569型万能力学试验机对接头进行拉伸力学性能测试,研究激光重熔处理工艺对背面焊缝成形、焊根处Ti/Al界面特性及接头力学性能的影响,以获得合理的激光重熔工艺参数。采用RIGAKU D/max-RB型X射线衍射仪(X-ray diffraction,XRD)、FE–SEM及OXFORD X–MAXN型电制冷能谱仪(Energy dispersive spectrometer,EDS)对优化工艺下所获接头的Ti/Al界面结构进行深入分析,研究Ti/Al界面结合机制;利用FE–SEM、EDS对接头拉伸断口进行分析,研究接头的断裂机理。

2

2.1

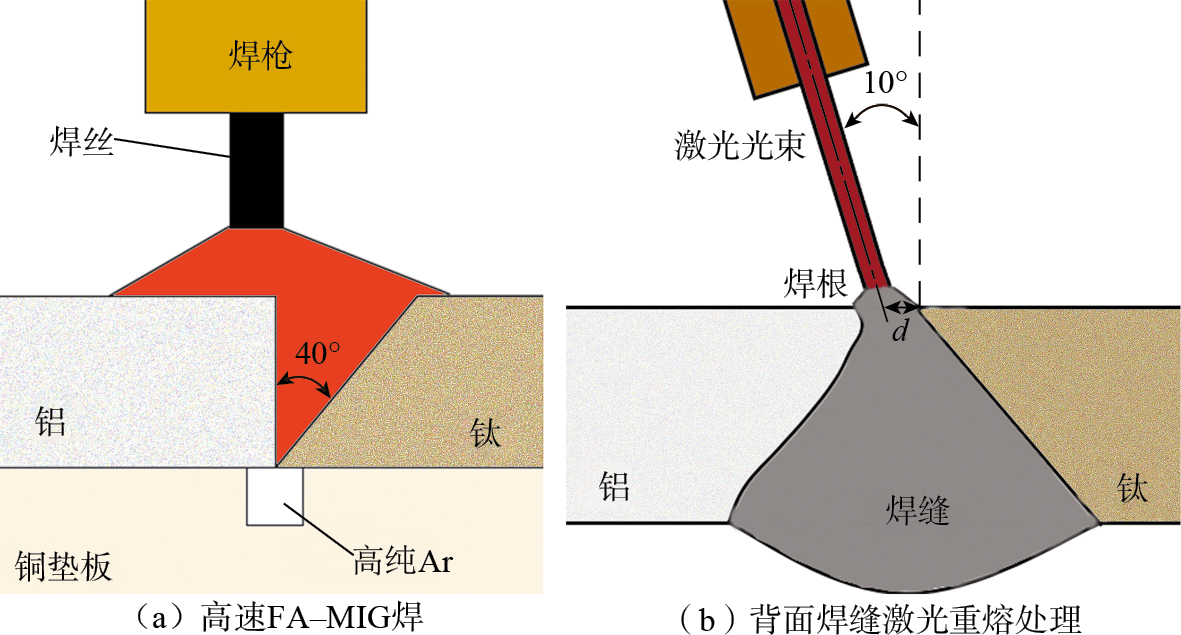

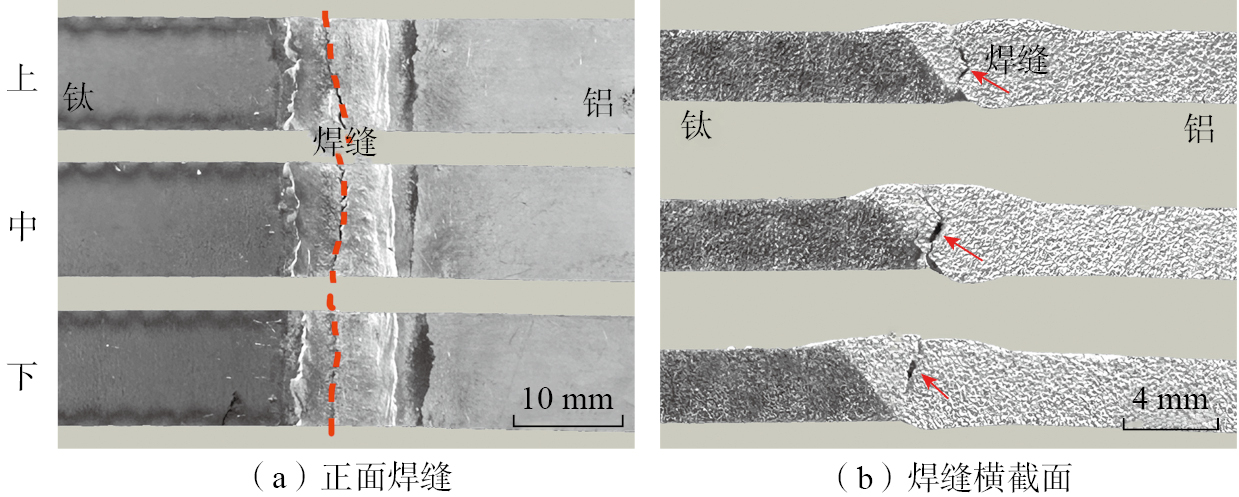

图2为FA–MIG单面焊获得的Ti6Al4V/Al 5A06接头焊缝成形形貌,焊缝正、背两侧均匀连续,正面焊缝平均宽度约7.0 mm,背面焊缝平均宽度约3.0 mm,焊缝表面未发现气孔或裂纹。焊缝横截面形貌显示焊根处钛与铝焊缝存在明显的尖角过渡。在横截面上选A、B两区进行Ti/Al界面显微组织分析,结果如图3所示;接头中上部A区焊接热输入相对较大,钛与铝焊缝之间通过形成一个平均厚度约4 μm的胞状界面反应层以实现冶金结合;接头根部B区焊接热输入相对较小,界面反应不够充分,形成的界面反应层平均厚度尚不足0.5 μm。接头厚度方向Ti/Al界面显微组织差异较大。

图2

Fig.2

图3

Fig.3

利用祥龙数控DK7735型线切割机沿垂直于焊接方向切取非标准拉伸试样,试样尺寸为200 mm×10 mm×3 mm。经拉伸力学性能测试,FA–MIG单面焊所获接头的平均抗拉强度约230 MPa。分析认为,上述Ti/Al焊缝存在的尖角过渡及Ti/Al界面显微组织差异大等问题直接影响了接头的力学性能,有必要进行背面焊缝激光重熔处理,以改善接头的组织性能。

2.2

不同激光向铝侧偏移量d下,接头形貌及根部Ti/Al界面显微组织如图4所示,激光重熔深度0.5~1.0 mm。当d≤1 mm时,只要有激光作用于钛母材,则必然发生图4(a)中显示的钛局部熔化,熔化的钛与液态铝发生混合反应,形成由脆性Ti–Al金属间化合物组成的熔合区,在焊接应力作用下,Ti–Al金属间化合物很容易发生开裂,形成大量裂纹缺陷。当d=2 mm时,受激光束的加热作用,背面焊缝余高明显减小(图4(b));重熔的铝焊缝与钛润湿良好,消除了焊根处的尖角过渡;此外,显微组织观察发现该区Ti/Al界面处界面反应层平均厚度增大至约2 μm,接头厚度方向的Ti/Al界面特性差异明显减小。当d≥3 mm时,在激光束加热作用下,背面焊缝发生局部熔化,根部余高有所减小(图4(c));然而由于激光束加热位置距离Ti/Al界面太远,钛与铝焊缝的尖角过渡仍存在,Ti/Al界面显微组织也未发生明显变化。

图4

Fig.4

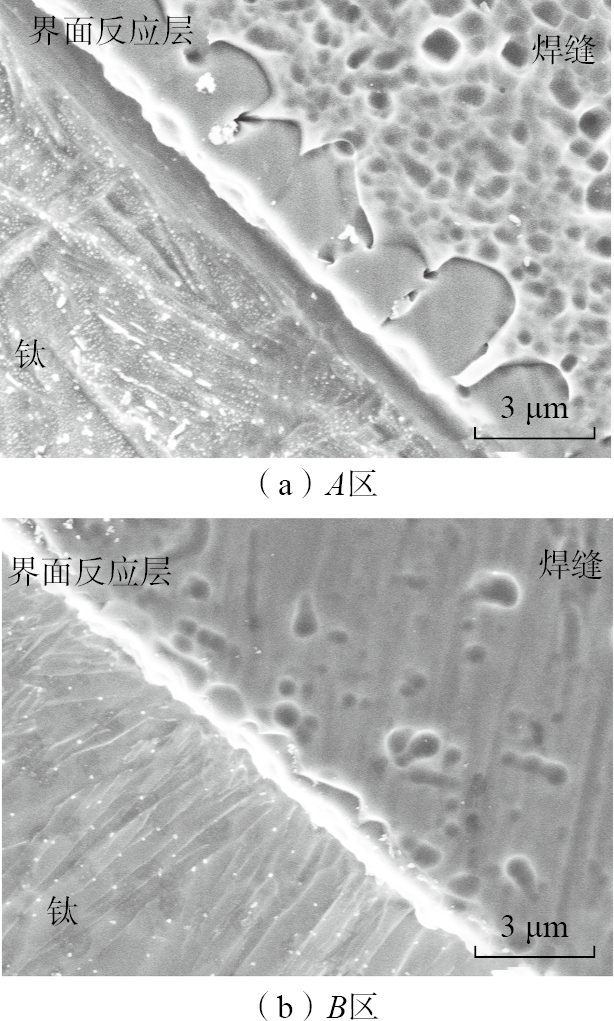

图5为激光向铝侧偏移量d对接头平均抗拉强度的影响,可知随着d的增大,接头抗拉强度呈先增加后减小的趋势,当d=2 mm时,接头抗拉强度达到峰值,约280 MPa。分析认为,当d≤1 mm时,由于钛被局部熔化,熔合区Ti–Al金属间化合物内存在大量的焊接裂纹,降低了接头的力学性能。当d≥3 mm时,钛与铝焊缝未能良好润湿,尖角过渡处应力集中程度高;焊根处Ti/Al界面组织特性也未能获得改善,接头厚度方向Ti/Al界面组织差异仍然较大,两个因素共同影响了接头的力学性能。因此,后续试验均设定激光向铝侧偏移量d=2 mm。

图5

Fig.5

2.3

激光功率q对所获接头背面焊缝形貌及根部Ti/Al界面显微组织的影响如图6所示。当q为1.2~1.3 kW时,接头背面焊缝成形形貌及焊根处Ti/Al界面特性已在前文中讨论(图4(b)),此处不再赘述。当q≤1.1 kW时(图6(a)),激光热输入相对较小,背面焊缝虽然发生了局部熔化,但由于重熔深度小(<0.1 mm),冷凝速率快,背面焊缝形貌未发生明显变化,钛与铝焊缝之间仍存在尖角过渡;由于焊接热输入相对较低,激光能量对钛与铝界面作用较小,界面反应层厚度未发生明显变化。当q≥1.4 kW时(图6(b)),由于焊接热输入过大,焊缝重熔深度过大(>1.5 mm),出现明显的反向塌陷,成形形貌变差;受较强激光能量的作用,焊根处钛与铝焊缝发生充分冶金反应,界面反应层厚度显著增大(>5 μm)。随着激光功率q增大,背面焊缝形貌呈先变好、后变差的趋势;界面反应层厚度则呈逐渐增大的趋势,综合考虑背面焊缝成形与Ti/Al界面特性,q处于1.2~1.3 kW范围内时,接头具有相对较好的成形形貌与Ti/Al界面特性。

图6

Fig.6

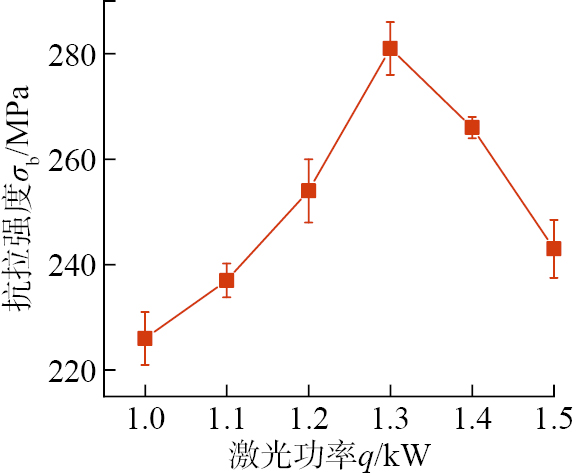

图7为激光功率q对接头平均抗拉强度的影响,随着q不断增大,接头抗拉强度呈先增大后减小的趋势,当q=1.3 kW时接头抗拉强度达到峰值。结合前文背面焊缝成形形貌及Ti/Al界面特性分析,当q≤1.1 kW时,焊根处钛与铝焊缝仍存在尖角过渡,且根部界面反应层厚度太小,接头力学性能未获得明显改善。当q≥1.4 kW时,由于焊缝反向塌陷严重,接头成形差,影响了接头的力学性能。

图7

Fig.7

2.4

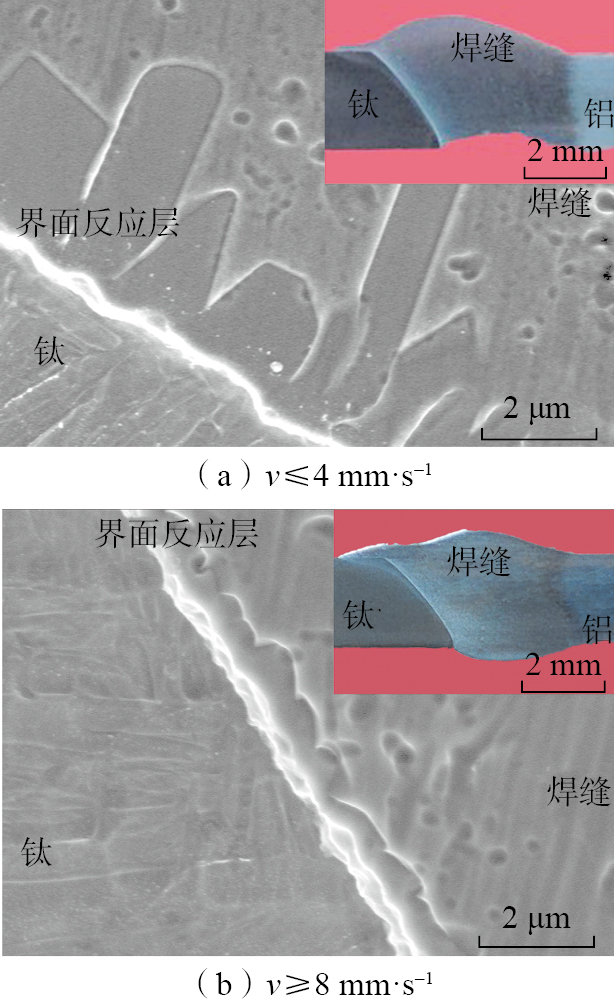

焊接速率v对接头组织性能的影响规律与激光功率q相反,如图8所示。当v处于5~8 mm·s–1范围内时,接头背面焊缝成形形貌及焊根处Ti/Al界面特性已在图4(b)中讨论,此处不再赘述。当v≤4 mm·s–1时,由于焊接热输入过大,焊缝重熔深度超过1.5 mm并出现明显的反向塌陷,成形效果差;焊根处钛与铝焊缝之间的冶金反应较为充分,界面反应层厚度显著增大。当v≥8 mm·s–1时,由于焊接热输入过小,焊缝重熔深度未达到0.1 mm且形貌未发生明显变化,钛与铝焊缝之间仍存在尖角过渡;激光能量对焊根处Ti/Al界面作用较小,界面反应层厚度也未发生明显变化。

图8

Fig.8

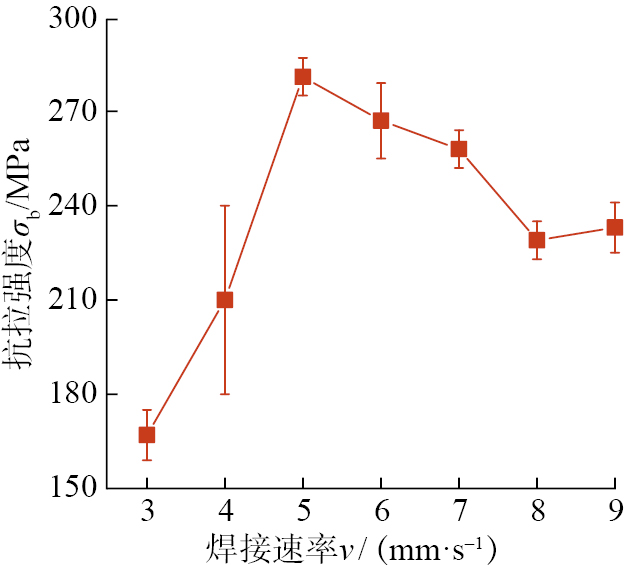

图9为焊接速率v对接头平均抗拉强度的影响。随着v不断增大,接头抗拉强度呈先增大后减小的趋势,当v=5 mm·s–1时,接头抗拉强度达到峰值。结合前文分析,当v≤4 mm·s–1时,钛与铝焊缝成形变差,影响了接头的力学性能。当v≥8 mm·s–1时,钛与铝焊缝冶金结合较弱,接头力学性能未获得明显改善。

图9

Fig.9

综上,Ti/Al接头背面焊缝激光熔处理较好的工艺条件为d=2 mm,q=1.3 kW,v=5 mm·s–1,所获接头的抗拉强度超过280 MPa,相比于FA–MIG单面高速焊接头提高了约20%,取该工艺下制得的Ti/Al接头进行后续研究。

2.5

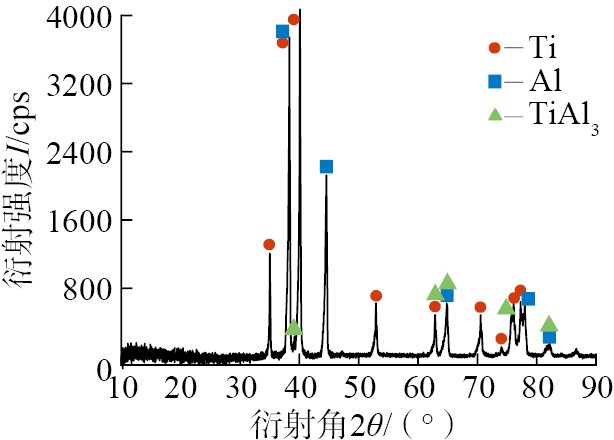

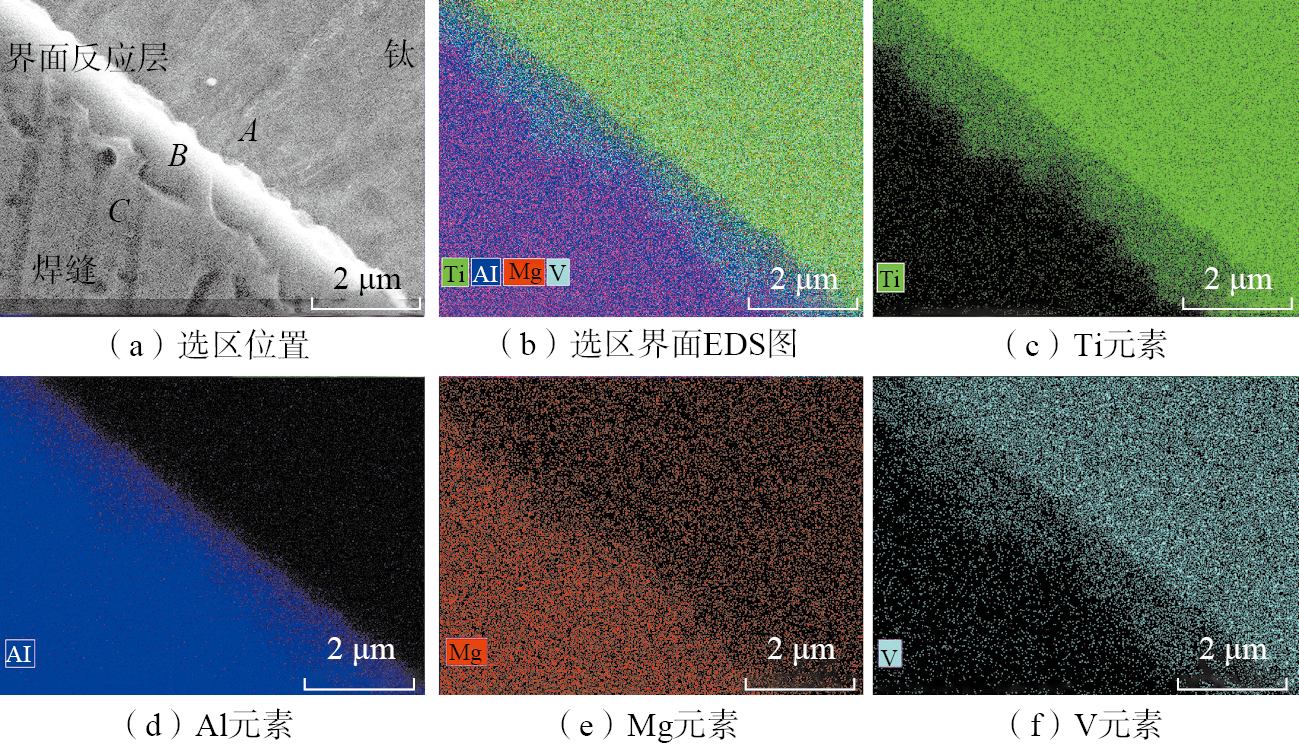

将试样平行于坡口面打磨至Ti/Al界面处,对坡口面进行XRD分析,结果如图10所示,界面附近焊接区仅形成了TiAl3一种新物相。为了进一步确认界面处物相分布,对Ti/Al界面进行EDS分析,选区位置及元素分布分析结果如图11所示,元素分析结果如表3所示。钛与铝焊缝之间仅形成一层胞状界面反应层,EDS元素分析发现反应层(B区)中Ti与Al的原子比接近1∶3,结合XRD分析结果可知,该界面反应层为金属间化合物TiAl3。

图10

Fig.10

图11

Fig.11

Table 3

| 区域 | Ti | Al | Mg | V |

|---|---|---|---|---|

| A | 86.90 | 9.62 | 0.12 | 3.36 |

| B | 26.23 | 71.32 | 0.98 | 1.47 |

| C | 0.13 | 98.98 | 0.89 | 0 |

分析认为,无论是前期FA–MIG正面焊接,还是在后续激光重熔处理过程中,Ti/Al界面处温度虽已达到TiAl3生成的反应温度,但均未超过钛的熔点,钛始终保持为固态。钛与铝焊缝异质界面处活性元素Ti与Al在高温下发生了相互扩散,Al扩散至钛母材中形成一定厚度的α–Ti(Al)固溶体,由于Al是α–Ti中的稳定元素,形成的α–Ti(Al)固溶体层即使在超过882 ℃高温下也未发生α–Ti(Al)向β–Ti(Al)的转变,而是一直保留至室温。扩散至焊缝中的Ti在Ti/Al界面处富集,与焊缝中的Al发生冶金反应(Ti + 3Al→TiAl3),形成一层胞状TiAl3界面反应层。Ti/Al焊缝之间正是通过形成胞状TiAl3层实现界面冶金结合。

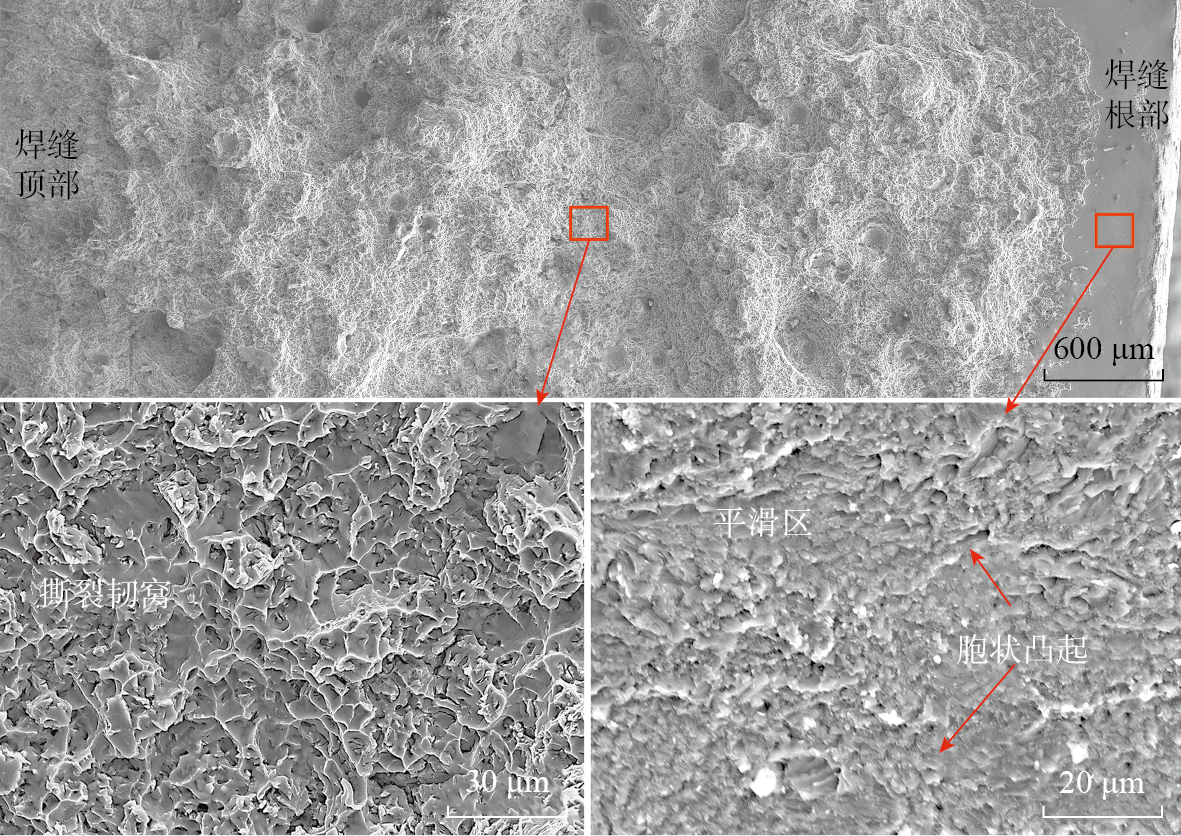

2.6

拉伸测试后Ti/Al接头断裂情况如图12所示,断口形貌如图13所示。接头上部和中部主要断裂在焊缝内部,面积约占断面面积的85%,呈粗糙的纤维状,主要由大量的撕裂韧窝组成,表现为韧性断裂;断口间存在一定数量的气孔,气孔缺陷的存在导致焊接接头有效结合面积减小,降低了接头的力学性能。

图12

Fig.12

图13

Fig.13

接头根部区域断裂于Ti/Al界面附近,面积约占断面面积的15%,断口较为平滑,存在大量的河流状花样。此外,显微组织显示断面上存在着大量的胞状凸起。对断面平滑区、胞状凸起进行EDS元素分析可知,平滑区内不同元素的原子数分数约为Ti 74.45%、Al 12.58%、Mg 9.40%、V 3.57.%,推测应是α–Ti;胞状凸起处内不同元素的原子数分数约为Ti 25.99%、Al 70.22%、Mg 2.58%、V 1.21%,Ti∶Al原子比约为1∶3,推测应是TiAl3。表明裂纹延伸过程中可沿α–Ti/TiAl3、TiAl3/铝焊缝之间的异质界面进行扩展。

综上可知,背面焊缝虽然经过激光重熔处理,改善了钛与铝焊缝的尖角过渡,然而根部钛母材尖角处应力集中度仍然较大。该区界面反应层为D022四方结构的TiAl3,与面心立方结构的α–Al,密排六方结构的α–Ti晶体结构、晶体取向差异大,异质界面处组织突变也容易形成较大的应力集中。此外,TiAl3脆性较大,在受外加应力时,TiAl3层内产生大量位错,位错向α–Ti/TiAl3、TiAl3/Al焊缝界面处迁移、聚集,形成位错塞积,导致进一步的应力集中[20];当拉伸应力超过界面的结合能力时,裂纹将发生在焊根的异质界面处。裂纹沿着异质界面由根部向上扩展,延伸至接头中下部冶金结合强度较高的区域时,扩展受阻并偏转进入焊缝中[16],焊缝主要由α–Al组成,具有良好的塑性,断裂过程中α–Al通过塑性变形形成大量撕裂棱和韧窝,因此焊缝主要呈韧性断裂方式。

3

(1)激光向铝侧偏移量d、激光功率q和焊接速率v对Ti/Al接头的组织性能具有重要的影响,在d=2 mm,q=1.3 kW,v=5 mm·s–1条件下,焊缝重熔深度0.5~1.0 mm时,所制接头具有良好的焊缝成形形貌、Ti/Al界面特性及力学性能。

(2)在优化工艺条件下,Ti/Al焊缝之间通过形成一层胞状TiAl3金属间化合物实现钎焊结合,接头上部TiAl3层厚度约4 μm,接头根部TiAl3层厚度约2 μm,接头厚度方向Ti/Al界面显微组织差异获得明显改善。

(3)拉伸测试中,优化工艺所获Ti/Al接头的抗拉强度超过280 MPa,相比于高速FA–MIG单面焊,接头抗拉强度提高了约20%。

魏守征 副教授,博士,研究方向为异种材料特种焊接及有色金属增材制造技术。

魏守征 副教授,博士,研究方向为异种材料特种焊接及有色金属增材制造技术。

参考文献