| 航空制造技术 第67卷 第19期 112-116,124 2024-10-01 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.19: 112-116,124 |

| DOI: 10.16080/j.issn1671-833x.2024.19.112 |

专题 >> 轻合金焊接(SPECIAL TOPIC >> Light Alloy Welding)

2219铝合金中厚板双轴肩搅拌摩擦焊接头析出相分布特征及耐腐蚀性能研究

2.首都航天机械有限公司,北京 100076

3.中国航空制造技术研究院,北京 100024

[摘要] 研究了2219–C10S铝合金10 mm中厚板在双轴肩搅拌摩擦焊(BT–FSW)过程中,在不同焊接速度下的焊缝金相组织和析出相分布情况,为提高2219–C10S铝合金BT–FSW的焊接接头质量和性能提供了重要参考。结果表明,由于在板厚方向上的热输入不均匀,导致在焊核中心区域出现了团状结构。在焊缝不同区域,析出相Al2Cu的含量占比、大小和分布存在显著差异。在焊核中心区,析出相的面积占比和平均尺寸最小,且以颗粒形式呈现弥散分布,析出相颗粒的数目最多;轴肩影响区的析出相面积占比最高,轴肩影响区和热影响区的析出相尺寸近似。通过周期浸润腐蚀试验发现,母材区耐腐蚀性最差,热影响区和轴肩影响区其次,焊核中心区耐腐蚀性最优。

关键词: 2219铝合金;双轴肩搅拌摩擦焊(BT–FSW);析出相;周期浸润腐蚀;耐腐蚀性

Distribution Characteristics of Precipitated Phases and Corrosion Performance in the Bobbin Tool Friction Stir Welding Joint of Medium-Thick Plate 2219 Aluminum Alloy

2.Capital Aerospace Machinery Company, Beijing 100076, China

3.AVIC Mandfacturing Technology Institute, Beijing 100024, China

[ABSTRACT] The present study investigated the microstructural characteristics and distribution of precipitates within the weld nugget of 10 mm–thick 2219–C10S aluminum alloy plates under different welding speeds using double-shoulder friction stir welding (FSW). The results of this investigation provide significant reference value for improving the quality and performance of double-shoulder FSW joints in 2219–C10S aluminum alloy. The findings indicate that the inhomogeneity of heat input in the thickness direction of the plate leads to the formation of a banded structure in the center region of the weld nugget. There is a notable disparity in the content, size, and distribution of the Al2Cu precipitates across various regions of the weld. In the weld nugget zone, the area proportion and average size of the precipitates are smallest, with a particle-like dispersion and the highest number of particles. The shoulder-affected zone has the highest proportion of precipitates, while the sizes of precipitates in the shoulder-affected and heat-affected zones are comparable. Periodic immersion corrosion tests revealed that the base material exhibits the poorest corrosion resistance, followed by the heat-affected and shoulder-affected zones, with the weld nugget zone demonstrating the optimal corrosion resistance.

Keywords: 2219 aluminum alloy; Bobbin tool friction stir welding; Precipitate phase; Periodic immersion corrosion; Corrosion resistance

引文格式:张华, 李志航, 郝云飞, 等. 2219铝合金中厚板双轴肩搅拌摩擦焊接头析出相分布特征及耐腐蚀性能研究[J]. 航空制造技术, 2024, 67(19): 112–116, 124.

ZHANG Hua, LI Zhihang, HAO Yunfei, et al. Study on distribution characteristics of precipitated phases and corrosion performance in bobbin tool friction stir welding joint of 2219 aluminum alloy medium-thickness plate[J]. Aeronautical Manufacturing Technology, 2024, 67(19): 112–116, 124.

基金项目:航空科学基金 (202000110Z6001);北京市属高等学校高水平科研创新团队建设支持计划项目(BPHR20220110)。

英国焊接研究所(TWI)于1991年发明了一种新颖、有潜力的焊接方法——搅拌摩擦焊接(Friction stir welding,FSW)[1],FSW具有焊缝质量一致性好、焊缝强度高、焊接温度较低、焊缝区的残余应力和残余变形小等优点,是铝、镁等合金优选的焊接方法[2–3]。传统的搅拌摩擦焊搅拌头为单轴肩搅拌头,在焊接过程中需要有背部刚性支撑,因此传统的搅拌摩擦焊接难以实现复杂空间无支撑结构(如中空型材)的焊接。另外,搅拌头单轴肩的结构容易导致焊接接头在厚度方向产生组织不均匀性及根部未焊透等缺陷[4]。双轴肩搅拌摩擦焊(Bobbin tool FSW,BT–FSW)是一种新型的搅拌摩擦焊方式,搅拌头设计有上下两个轴肩,其中下轴肩可作为焊缝背部垫板,两个轴肩将受加热塑化的金属限制在焊接区域内[5],为复杂结构或中空腔体结构的搅拌摩擦焊提供了一种可行性,同时节约了夹具及垫板的设计和制造成本[6]。作为一种全焊透的焊接方法,BT–FSW可以从根本上消除未焊透的缺陷[7]。

2219铝合金具有诸多优良的特性,已成为我国航空工业中主要应用的型号材料之一。Al2Cu相是2219铝合金基体中的主要析出相,主要存在形式包括稳定相θ、半共格θ′及共格θ″相[8–9],在焊核区、热机械影响区、热影响区和母材内,θ相的颗粒分布规律也有所差异。有相关研究表明,2219铝合金FSW焊缝中Al2Cu颗粒的分布情况、平均尺寸等因素对焊缝的性能产生了一定影响[10–11],调控析出相的尺寸、形貌和分布是改善Al–Cu合金性能的重要手段之一[12]。

本文研究了2219铝合金BT–FSW接头不同区域Al2Cu析出相的分布特征、焊接参数对析出相分布情况的影响。本研究对于优化焊接参数和后续热处理工艺以提升焊接接头的整体性能和耐久性至关重要。

1

试验件2219铝合金为轧制板材,材料状态为C10S,材料厚度为10 mm,焊接样品规格为600 mm×150 mm。接头形式为对接,采用BF–FSW实施焊接,选用浮动式双轴肩搅拌头,搅拌针直径为11 mm,上下轴肩直径为23 mm。焊接工艺参数为旋转速度200 r/min、焊接速度100~300 mm/min。

焊后沿接头横截面切割金相试样,将试样打磨抛光后,用Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1 mL HF)进行腐蚀,用徕卡DMi8C金相显微镜对腐蚀后的试样进行金相观察,用FEI Quanta 600扫描电子显微镜(SEM)对试样各区域的析出相分布情况进行观察,并用Image–Por Plus软件进行统计分析。

采用安奈周期浸润腐蚀箱进行周期浸润腐蚀试验,采用质量分数3.5%的NaCl溶液为腐蚀液,温度设定为(25±2) ℃,循环周期为1 h(浸没溶液中10 min、暴露空气中50 min),周期浸泡96 h后取出试样;按照ASTM G1—03标准,将去腐蚀产物溶液(50 mL H3PO4与20 g三氧化铬加去离子水配置成1000 mL溶液)加热至85 ℃,将试样在其中浸泡5~10 min去除表面腐蚀产物。利用SEM对腐蚀后的形貌进行观察。

2

2.1

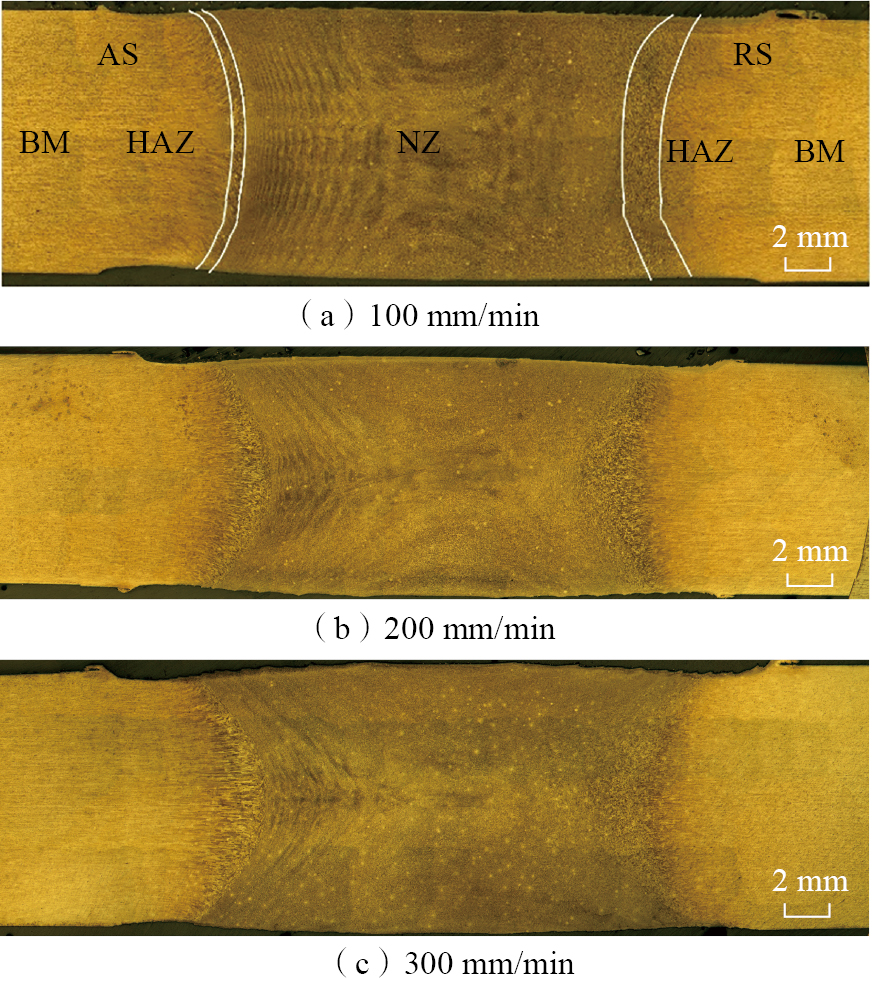

2219铝合金双轴肩搅拌摩擦焊接头横截面大致分为母材区(Base material zone,BM)、热影响区(Heat-affected zone,HAZ)及焊核区(Nuclear welding zone,NZ),其中,焊核区包括焊核中心区(Center of weld nugget zone,CWN)和轴肩影响区(Shoulder-affected zone,SAZ)。转速为200 r/min,焊接速度为100~300 mm/min的工艺参数条件下,焊接接头横截面的整体形貌如图1所示。受上下两个轴肩的影响,接头的微观组织在板厚方向上表现出近似对称分布的特征。接头横截面呈中间隆起的腰鼓型,轴肩前进侧(Advancing side,AS)和后退侧(Retreating side,RS)在板厚方向上出现了变薄的现象。

图1

Fig.1

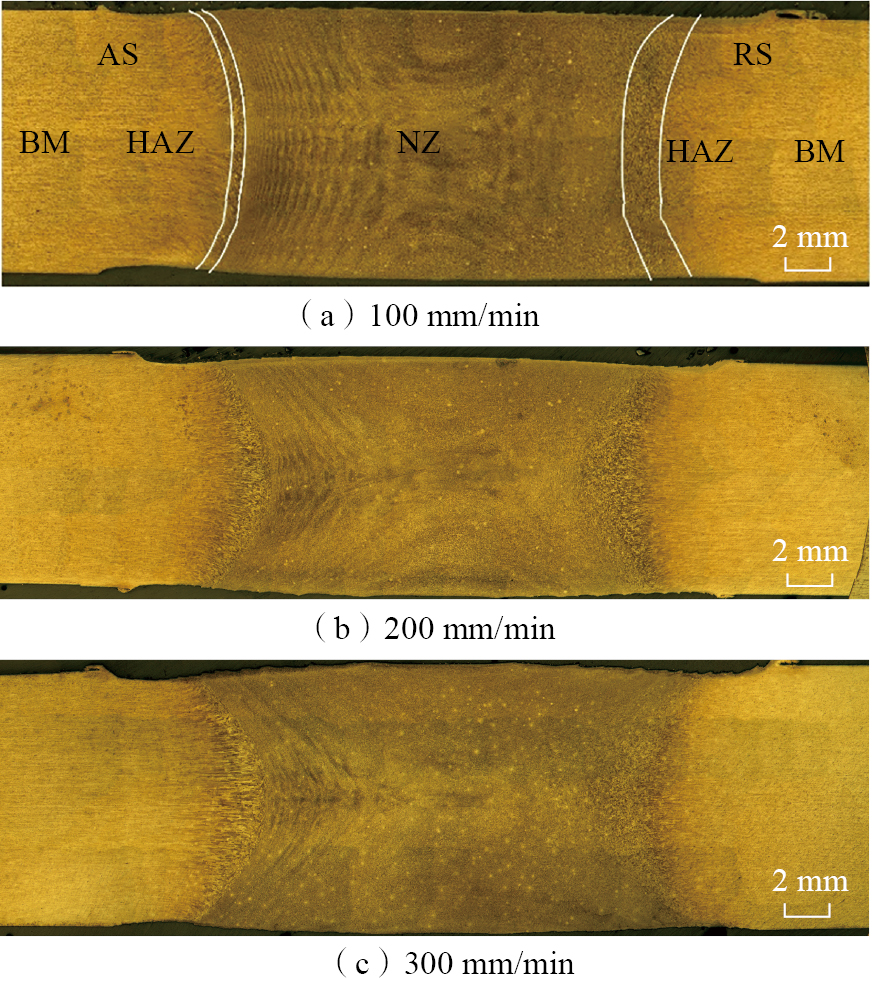

对焊接接头横截面整体形貌进行观察,发现在焊核中心位置存在明显的团状结构,随着焊接速度的提升,团状结构也在减小直至消失。焊核受到搅拌及搅拌产生的热循环作用,产生动态再结晶现象,导致焊核区的晶粒为等轴晶。在焊核的轴肩影响区,材料受到搅拌针与板材间摩擦产热及轴肩与板材间摩擦产热的双重作用,相比之下,焊核中心区域受轴肩与板材间摩擦产热的影响较小。较高的温度促使晶界迁移速率增加,再结晶过程更容易发生,并导致再结晶后的晶粒尺寸增大。如图2所示,焊核区靠近轴肩位置的晶粒尺寸较大,焊核中心区域晶粒尺寸较小,在焊核区存在明显的晶粒尺寸差异,因此在宏观上表现为焊核中心位置存在团状结构。随着焊接速度的增大,热输入减少,使得板厚方向上的温度梯度减小,同时轴肩影响区与焊核中心区域的晶粒尺寸差异也减小,因而焊核中心区域的团状结构逐渐消失。

图2

Fig.2

对于中薄板的双轴肩搅拌摩擦焊接头横截面,尚未观察到类似的团状结构现象[13],进一步证实了该结构的形成是轴肩热影响的结果。中薄板的板厚较薄,上下轴肩的热影响在厚度方向上相差较小,在板厚方向上的温度梯度较小,因此在焊核区域板厚方向上的晶粒尺寸差异相对有限。

2.2

在搅拌摩擦焊过程中,接头区域中的析出相会受到焊接热循环和机械搅拌的复合作用。搅拌头的搅拌作用导致析出相破碎,进而减小了其尺寸。焊接过程中热循环对于焊接接头的影响,可以视作一个热处理过程。析出相在热循环作用的影响下将经历析出和回溶的过程[14],是一个动态平衡的过程。由于接头不同区域所受的塑性变形及热影响程度各异,导致了析出相在接头各个区域的分布形态呈现显著差异。为了定量分析这些差异,采用Image–Pro Plus软件对析出相在各区域中分布状况进行了详细分析。以各区域截面中析出相所占分析位置面积的比例来表征该区域中析出相的相对含量。为了确保分析结果的准确性,每个区域选择了3个不同的被分析位置,每个位置的面积约为0.475 mm2。通过这种定量方法,可以更加精确地评估焊接接头中析出相的分布特征。

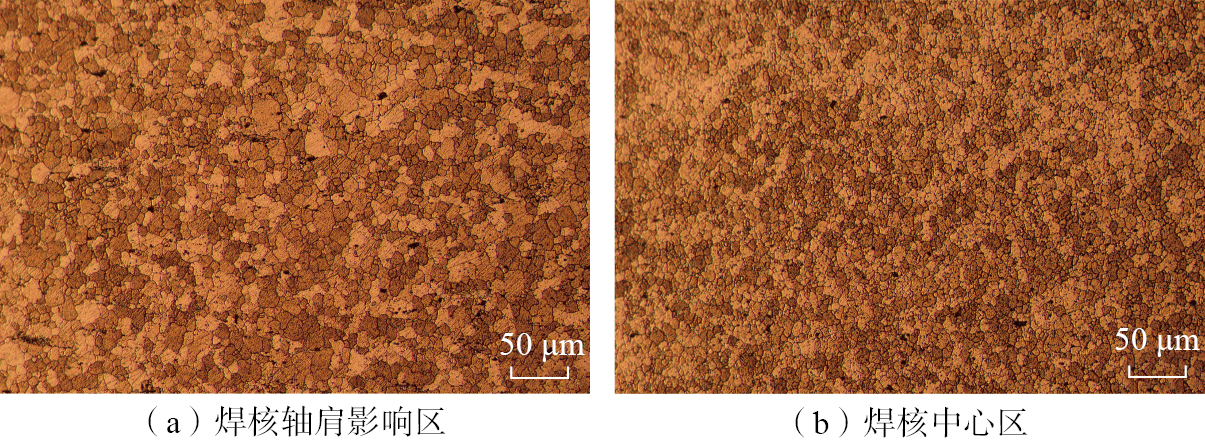

图3为2219铝合金在旋转速度200 r/min、焊接速度100 mm/min的工艺参数下接头各区域的SEM图。如图3(a)所示,2219铝合金以α(Al)为基体,其中分布着许多白色聚集物。对白色聚集物进行能谱分析,结果如表1所示,白色聚集物主要成分为Al、Cu,二者原子数分数之比约为2∶1,可以基本确定白色聚集物的主要成分为Al2Cu相。由图3(a)可以看出,受轧制状态的影响,在母材中析出的Al2Cu相为板条状并夹杂细小的颗粒。利用Image-Pro Plus软件对母材中的析出相进行测量,得出其平均尺寸(长度)约为5.0 μm且在母材中的面积占比大约为1.76%。

图3

Fig.3

表1

Table 1

%

| 元素 | 质量分数 | 原子数分数 |

|---|---|---|

| Al | 43.84 | 64.77 |

| Cu | 56.16 | 35.23 |

在图3(b)中观察到焊核中心区析出相为颗粒状并呈弥散分布,该区域析出相面积占比在焊接接头各区域中最小,且析出相的平均尺寸最小。这种现象归因于焊核中心区受搅拌针的搅拌作用,使原本板条状的析出相被打碎成颗粒状,并在经历了较高的热循环后,促使更多细小的Al2Cu颗粒析出。在热循环作用下,铝合金中析出相的析出和回溶同时进行,该区域的析出相占比最小,可推断此区域中析出相的回溶过程占据主导;在较低温和高温区间内析出相的析出和粗化占据主导地位[14]。对于轴肩影响区(图3(c)),析出相的面积占比在接头各区域中最大,且其析出相尺寸与热影响区析出相尺寸大致相当,但比焊核中心区的大,并且析出相出现了明显的粗化特征。轴肩影响区为焊核各区域中受热影响最多的位置,此区域析出相面积占比较大,表明此区域中析出相的析出占据了主导地位,并促进了析出相的迅速生长。热影响区的析出相分布与轴肩影响区的近似,但其析出相的平均尺寸和面积占比较轴肩影响区和母材区有所减小(图3(d))。由于热影响区不受搅拌针的直接影响,仅受焊接过程中的热循环作用,并且相较于焊核中心区受热影响较少,因此该区域析出相的回溶依旧占据主导地位;但与焊核中心区相比,其回溶程度有所下降,使该区域析出相的面积占比介于母材和焊核中心区之间。

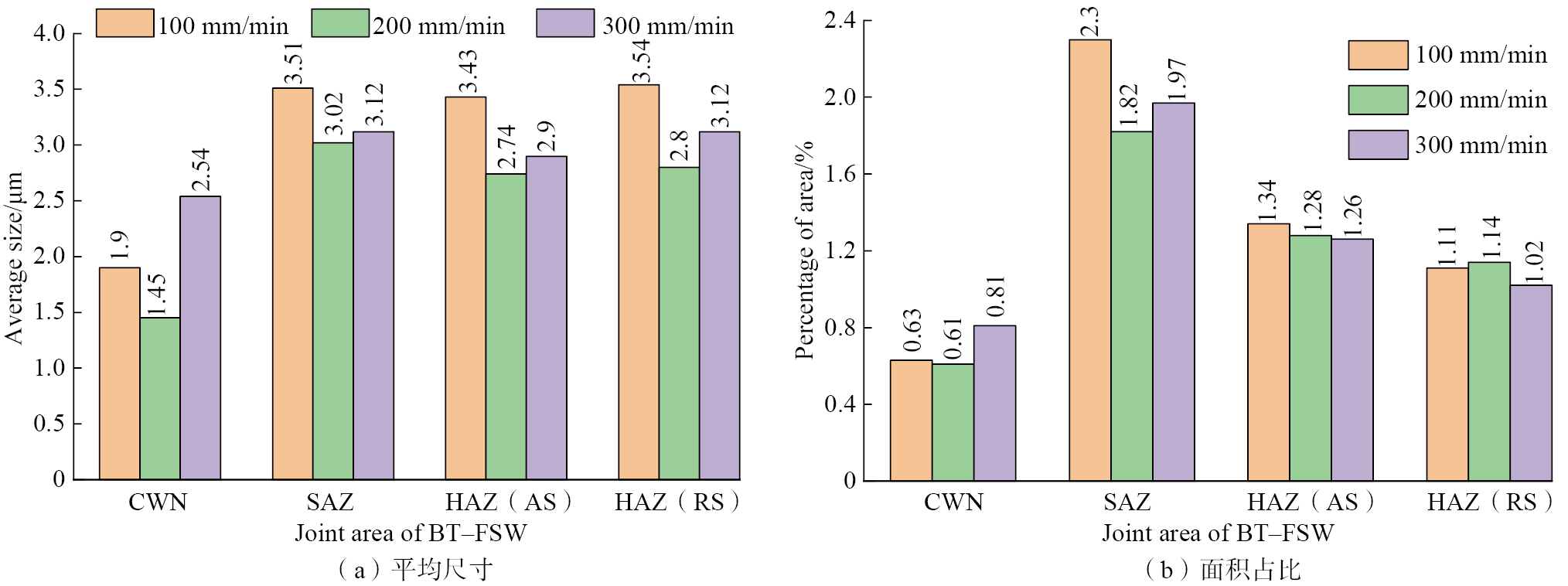

随着焊接速度的提升,焊核中心区中析出相的尺寸及面积占比总体上表现出递增的趋势(图4(a))。这一现象可归因于随着焊接速度增加,热输入减少,导致材料的塑性流动性降低,同时特定位置所经历的搅拌作用时长缩短,从而在一定程度上减弱了机械搅拌对于析出相的破碎效果,并且随着热输入的减少,回溶程度也有所减弱。随着焊接速度的增加,轴肩影响区中析出相的尺寸和面积占比呈下降趋势,此区域中析出相的析出和粗化占据主导地位,随着热输入的减少,析出相的析出和粗化也在减弱。热影响区析出相的面积占比随着焊接速度的增加无明显变化趋势。

图4

Fig.4

在相同旋转速度和不同的焊接速度下,焊核中心区中析出相的平均尺寸和面积占比皆为最小(图4)。随着焊接速度的增加,整个焊接接头的热输入减小,各区域之间的温度梯度减小,从而会降低温度对于析出相在各区域分布情况的影响。

2.3

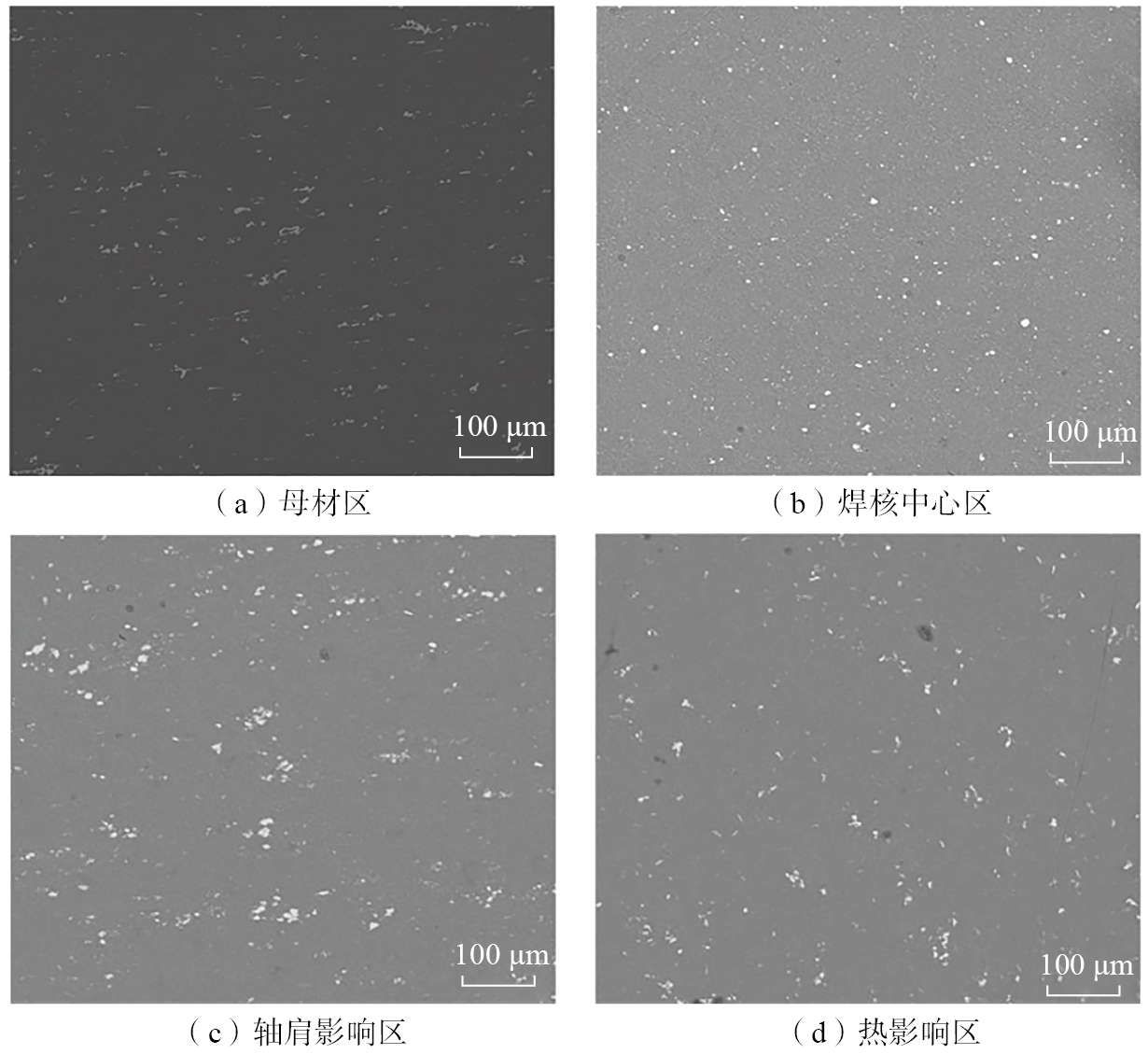

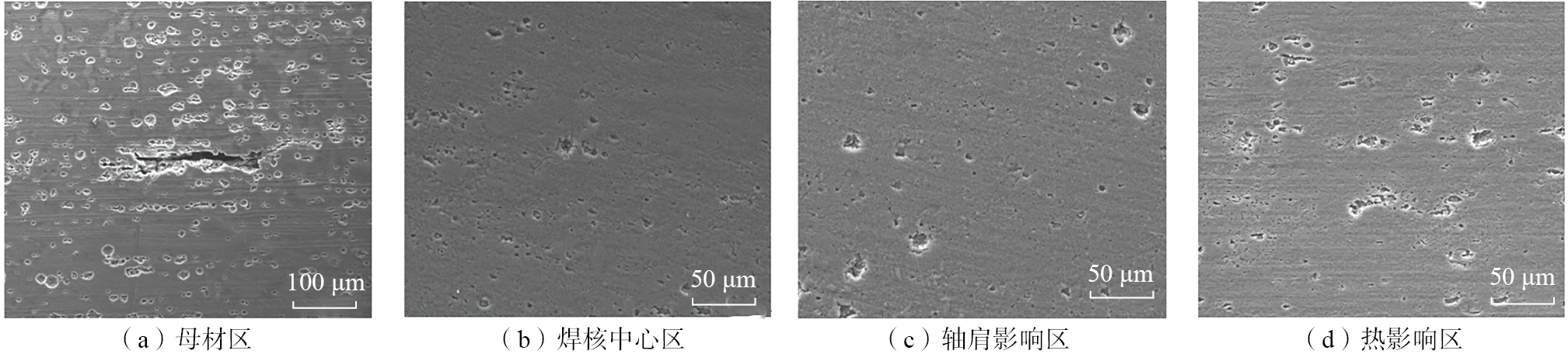

对旋转速度200 r/min、焊接速度100 mm/min工艺参数条件下制备的2219铝合金BT–FSW接头进行周期浸润腐蚀试验,图5为腐蚀后接头各区域的形貌。观察结果表明,母材区遭受的腐蚀最为严重(图5(a)),出现大量腐蚀坑及深度较大的沟壑状腐蚀坑。焊核中心区腐蚀程度最轻(图5(b)),仅观察到少量的点蚀坑。轴肩影响区及热影响区出现较大腐蚀坑(图5(c)和(d)),推测其耐腐蚀性介于母材和焊核中心区之间。

图5

Fig.5

如图5所示,焊核中心区晶粒尺寸最小且析出相回溶程度高,析出相的回溶缩小了析出相和基体之间的电位差[15],使电偶腐蚀作用减弱,所以该区域耐腐蚀性最好。热影响区的析出相在热循环的影响下也产生了一定程度的回溶,其耐腐蚀性相对于母材有所提高。轴肩影响区中析出相面积占比虽然在各区域中最大,但该区域晶粒细化程度仅次于焊核中心区,细小的晶粒组织提高了轴肩影响区的耐腐蚀性能。在对焊接接头横截面进行微观组织观察时,发现轴肩影响区的晶粒尺寸明显小于热影响区的晶粒尺寸。尽管存在这种尺寸差异,两者在周期浸润腐蚀试验中却表现出相似的耐腐蚀性能。这种现象主要归因于轴肩影响区中析出相的比例相对较高,增大了析出相与铝基体之间的电位差,从而增强了电偶腐蚀的作用。因此,尽管晶粒细化通常有助于提升耐腐蚀性,但在此情况下,由于析出相占比的增加及电偶腐蚀作用的增强,使得轴肩影响区的耐腐蚀性并未因晶粒尺寸的减小而显著提高。由于析出相的分布情况及晶粒尺寸的差异,使得焊核区在板厚方向上的耐腐蚀性表现为:靠近轴肩两端位置(焊核的轴肩影响区)的耐腐蚀性较焊核中心区域的耐腐蚀性差。

3

(1)在2219铝合金中厚板双轴肩搅拌摩擦焊接过程中,焊核区由于受热不均匀会在焊核中心位置形成团状结构。焊核中心区的温度相对较低,因此晶粒尺寸较小,而两侧的轴肩影响区则因受到较高的热循环温度而导致晶粒粗化。随着焊接速度的提高,热输入减少,使得板厚方向上的温度梯度减小,焊核区板厚方向上析出相尺寸的差异减小,焊核中心区域的团状结构逐渐消失。

(2)接头各区域的析出相分布、面积占比和尺寸存在差异。在焊核中心区,析出相的面积占比和尺寸最小,且呈颗粒状弥散分布,数量最多,而在轴肩影响区,析出相的占比最高。这些差异来源于机械搅拌和热输入的共同作用,导致不同区域的析出相析出和回溶程度不同。特别是在焊核中心区和热影响区,以析出相的回溶为主。

(3)周期浸润腐蚀试验表明,焊核中心区的耐腐蚀性最优,其次是焊核轴肩影响区和热影响区,而母材区的耐腐蚀性最差。这说明晶粒尺寸和析出相的分布共同影响了接头各区域的耐腐蚀性。

张华 教授,博士,主要研究方向为搅拌摩擦焊、腐蚀与防护、冷喷涂、先进连接技术等。

张华 教授,博士,主要研究方向为搅拌摩擦焊、腐蚀与防护、冷喷涂、先进连接技术等。

参考文献