| 航空制造技术 第67卷 第19期 71-91 2024-10-01 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.19: 71-91 |

| DOI: 10.16080/j.issn1671-833x.2024.19.071 |

论坛 >> 轻量化结构设计与制造(FORUM >> Lightweight Structural Design and Manufacturing)

面向航空航天轻量化结构的机器人化增材制造技术研究进展

2.香港理工大学,香港 999077

[摘要] 近年来,机器人化增材制造技术凭借其高效率、大幅面和可移动等显著优势,在航空航天轻量化结构制造领域展现出巨大潜能。本文系统回顾了航空航天轻量化结构领域内的研究进展,从制造与修复需求出发,探讨了轻量化技术的研究背景及其重要性。面向增材制造技术,详细介绍了轻质结构、材料及功能一体化的设计与制造。深入分析了机器人化增材制造的关键技术,包括技术特性、典型工艺原理、机器人机构、装备和工艺规划,并讨论了轻量化结构机器人化增材制造所面临的关键挑战。最后,基于当前技术发展现状,展望了未来的研究方向,包括多工艺复合制造、智能化监测和控制、数字孪生技术,以及人机协同增材制造的应用潜力。本文从机器人化增材制造角度为航空航天轻量化结构的研究开发提供一份全面、前沿的科学综述,为推动该领域下阶段的发展提供参考。

关键词:轻量化结构;机器人;增材制造;航空航天;材料–结构–功能一体化

Research Progress on Robotic Additive Manufacturing Technology Towards Aerospace Lightweight Structures

2.The Hong Kong Polytechnic University, Hong Kong 999077, China

[ABSTRACT] In recent years, robotic additive manufacturing technology demonstrated significant potential in fabricating aerospace lightweight structures, characterized by its high efficiency, expansive scale, and mobility. This paper systematically reviews the research progress in aerospace lightweight structures, starting from the demands of manufacturing and repair, and discusses the research background and importance of lightweight technology. In terms of the additive manufacturing technology, a detailed introduction to the design and fabrication of lightweight structures, materials, and functional integration is provided. The key technologies of robotic additive manufacturing are analyzed in depth, including technical characteristics, typical process principles, robot mechanism, equipment, and process planning; the critical challenges of robotic additive manufacturing technology for lightweight structures are also discussed. Finally, future research directions are outlined based on the current technological development status, including multi-process hybrid manufacturing, intelligent monitoring & control, and digital twin technologies, as well as the potential of human–machine collaborative additive manufacturing. This paper aims to provide a comprehensive and cutting-edge scientific view of the research and development of aerospace lightweight structures from the perspective of robotic additive manufacturing, and provides references for promoting the development of this area.

Keywords: Lightweight structure; Robot; Additive manufacturing; Aerospace; Materials–structure–function integration

引文格式:赵冬华, 张国权, 阮凯程, 等. 面向航空航天轻量化结构的机器人化增材制造技术研究进展[J]. 航空制造技术, 2024, 67(19): 71–91.

ZHAO Donghua, ZHANG Guoquan, RUAN Kaicheng, et al. Research progress on robotic additive manufacturing technology towards aerospace lightweight structures[J]. Aeronautical Manufacturing Technology, 2024, 67(19): 71–91.

通讯作者:熊异,博士,副研究员,研究方向为智能化设计与制造、复合材料增材制造、面向增材制造的设计、智能材料与结构。

基金项目:国家重点研发计划(2021YFB1715400);中国博士后科学基金第74批面上资助(2023M741535);广东省基础与应用基础研究基金区域联合基金– 青年基金项目(2023A1515110089)。

轻量化技术可在保障结构性能的前提下,通过材料选择、结构设计和工艺调控实现结构重量的显著降低[1–2]。轻量化技术是先进航空航天装备开发的核心竞争力,是《中国制造2025》计划中明确指出的重要突破方向。轻量化构件可提高燃油效率、降低运营成本、提升飞行性能,其设计呈现出复杂化、一体化、集成化的发展趋势。胡宁等[3]认为,传统制造工艺已无法满足这些复杂构件的制造需求。另外,部件在服役期间,常见的磨损和腐蚀问题亦需高效、经济的修复手段予以支持;特别是对于大尺寸构件,原位修复、再制造和在轨制造的需求更为迫切。

机器人化增材制造技术是以机器人为主运动系统的新兴增材制造工艺,能实现复杂结构的高效率、一体化成型,同时赋予构件设计非常大的自由空间[4]。相较于传统增材制造工艺,该技术具有成型空间大、几何精度高、打印路径灵活等优势,能有效满足苛刻的服役工况和多样化功能需求下的复杂结构制造需求。

本文基于航空航天轻量化结构设计和制造,展开对国内外该领域现状、进展与困境的梳理与分析,为机器人化增材制造技术在航空航天轻量化结构设计制造方面的研究提供参考,推进下一代高性能航空航天轻量化结构的研究。首先对典型轻质结构的分类和应用进行概述;其次总结了机器人化增材制造的关键技术及其特性,分析了机器人运动学、轨迹规划及控制技术;最后梳理了机器人化增材制造在航空航天轻量化结构研究中的最新技术进展和挑战,具体如图1所示[5–11]。

图1

Fig.1

1

1.1

“结构”是航空装备各模块之间的纽带和支撑,在系统轻量化中扮演着至关重要的角色。以国产大飞机C919为例(图2[11]),其部件多样性造成了不同制造工艺和路径规划的必然需求。无论是机体的薄壁加筋结构、发动机支架的桁架结构,还是机翼的变曲率截面结构,每个部件均有特定功能和承载责任。例如,机体框架要考虑风压和温度变化,而发动机支架需稳固承载重量及运行振动。此外,结构设计需要综合考虑多种因素,实现材料、结构与功能的一体化,优化机内空间利用率。这些要求显示出航空装备结构设计的复杂性和重要性。

Fig.2

实现结构的轻量化须通过多种高性能轻质材料(如复合材料、轻质合金、泡沫材料)、功能部件(如天线、雷达、传感器),以及拓扑优化设计方法(空间优化、性能优化)的辅助。此外,结合增材制造、复合制造、机器人化协同装配等工艺技术也是进行综合优化的有效手段[12],如通过优化参数和工序来优化结构性能以实现轻量化[13–15]。这一过程不仅颠覆了传统制造工艺,还利用了机器人化增材制造技术的灵活性和多样性特点,为功能形态更为多元的结构件的生产提供了新选择。

1.2

为满足航空结构及其高端装备领域的高性能、轻量化需求,关键结构的设计采用了多种创新方法和技术来推动航空装备领域的发展[16],主要包括以下4个方面。

(1)薄壁结构优化[17]。关键部件(如机身蒙皮、机身框架、飞行器密封舱等)能通过结构–工艺的协同优化增强强度和减轻重量,包括应用高强度铝合金、碳纤维复合材料等轻质材料,采用先进制造技术以优化结构性能和减重效果。

(2)桁架结构创新。在飞机起落架、发动机支架中的桁架结构采用了轻量化材料(如钛合金和先进复合材料)和拓扑优化设计来提高其结构性能。

(3)拓扑优化结构。通过计算模拟优化材料在结构中的分布,使之能应对各种操作条件下的载荷,同时最小化材料用量。关键部件如飞机机翼、尾翼等采用此方法,可以减少材料用量并提高结构强度。

(4)异型结构应用。广泛应用于航空领域的异型结构可通过优化形状和结构布局实现轻量化和性能的提升,如经过精确计算和设计机身的气动形状和内部结构,实现了飞机空气动力性能的优化和减重。

1.2.1

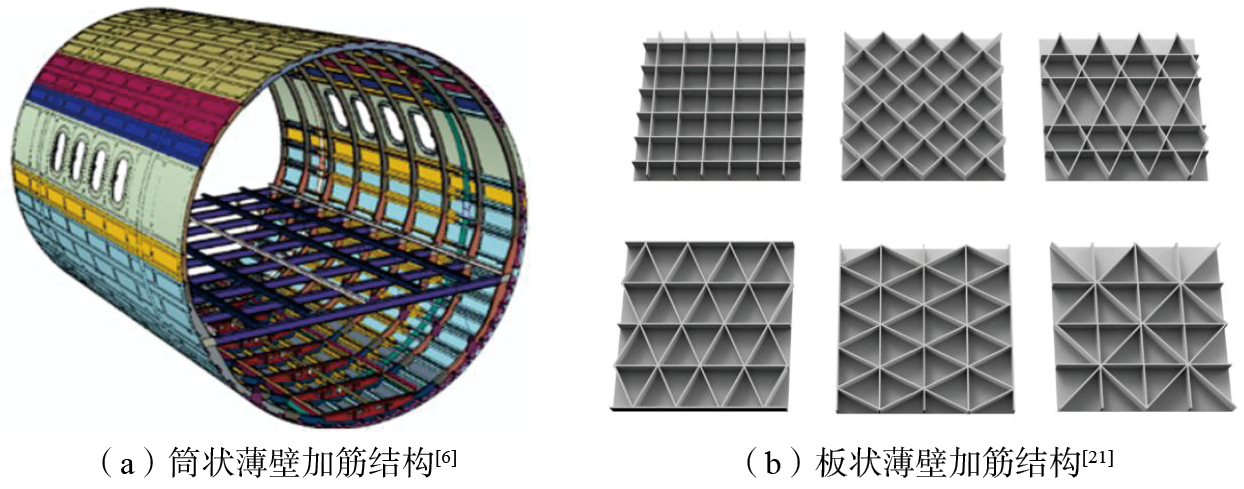

薄壁加筋结构的优化制造依赖于机器人化增材制造技术,尤其表现在筒状和板状结构的生产过程中。对于筒状薄壁加筋结构(如飞机圆柱形机身(图3(a)[6]))和火箭贮箱[18],雷煜东等[19]认为,通过复合材料的真空模具成型或金属的挤压、旋压成型,薄壁加筋结构面临模具精度和成本控制的挑战。叶景申等[20]强调了研究板状薄壁加筋结构的重要性。Liu等[21]则探讨了在保证飞机翼板和运载火箭燃料箱板状薄壁加筋结构(图3(b))刚度与强度的同时,减轻重量以提高运载效率的方法。尽管采用近净塑性成形和自动铺放技术(Automated fiber placement,AFP)可达成上述目的,但对大尺寸结构件的制造而言,其作用极为有限。任慧琳等[17]认为,机器人化增材制造技术通过集成移动滑轨的平台和多机协作,不仅能优化生产能力和效率,还可提供一体成型的新方向,显著改进了设计与制造的整体过程。

图3

Fig.3

1.2.2

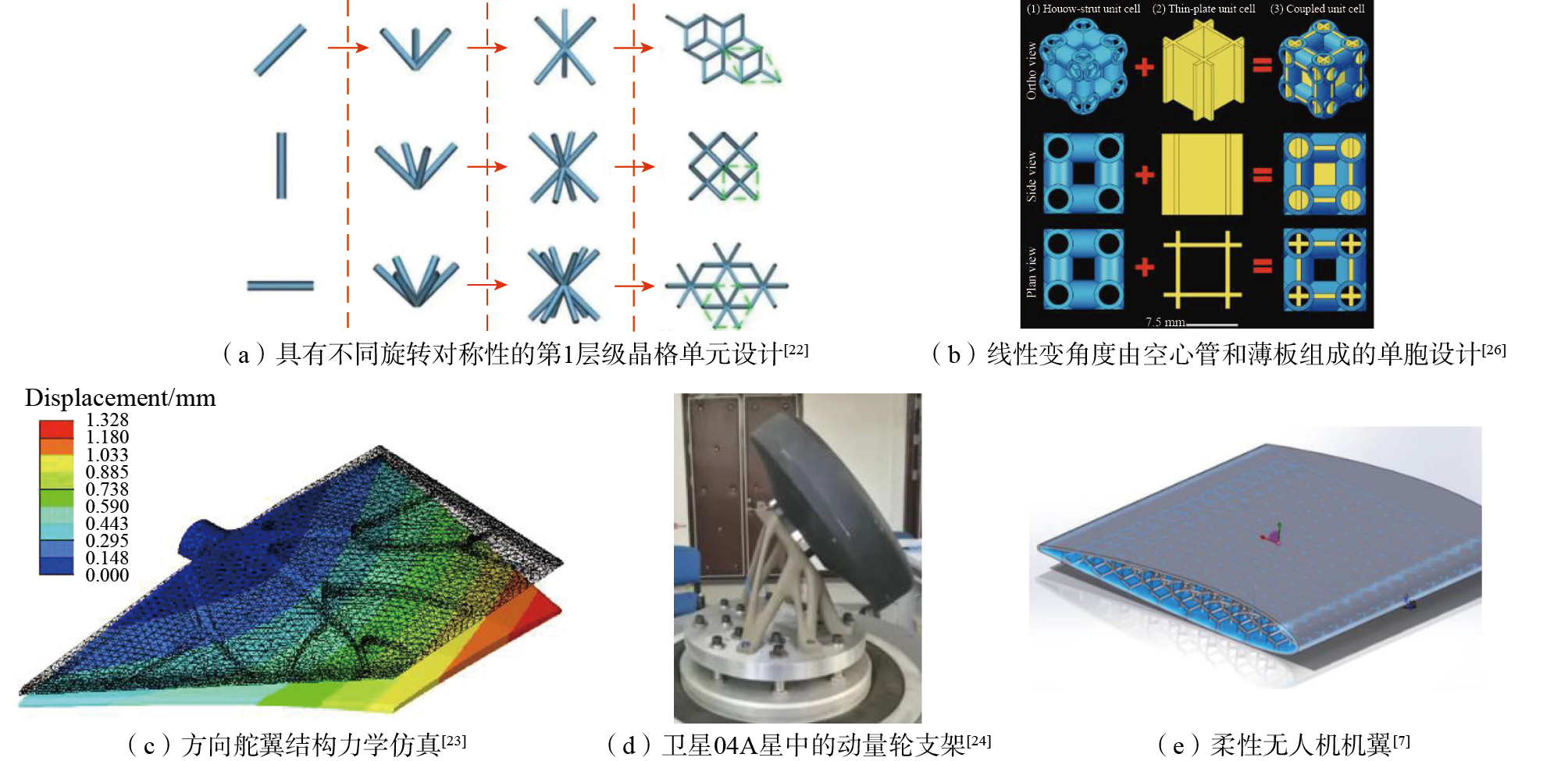

晶格桁架结构(图4)是指由点、梁或面为基本单元构成的空间结构,通过不同的排列组合,在实现轻量化的同时调控结构的力学性能,如强度、刚度和韧性。在航空航天领域,时光辉等[22]通过结合参数化设计与机器人化增材制造技术,实现了结构系统性能和功能的可调控性(图4(a))。如图4(b)~(e)所示,这种技术已广泛应用于导弹方向舵翼[23]、卫星动量轮支架[24]、柔性无人机机翼[7],以及发动机支架等关键部件的生产制造中。尽管基于粉床的金属打印技术在制造晶格桁架结构时面临着金属熔池渗透等质量挑战,但复合材料和热属性材料的打印仍需额外的支撑以保证结构的完整性,机器人化增材制造技术可提供解决此问题的有效方案。Liu等[25]基于球面路径规划方法优化了打印过程并实现桁架结构的增材制造。Noronha等[26]通过一种新型的钛合金薄板与中空支柱晶格的集成,增强了材料的强度和结构效率。

图4

Fig.4

1.2.3

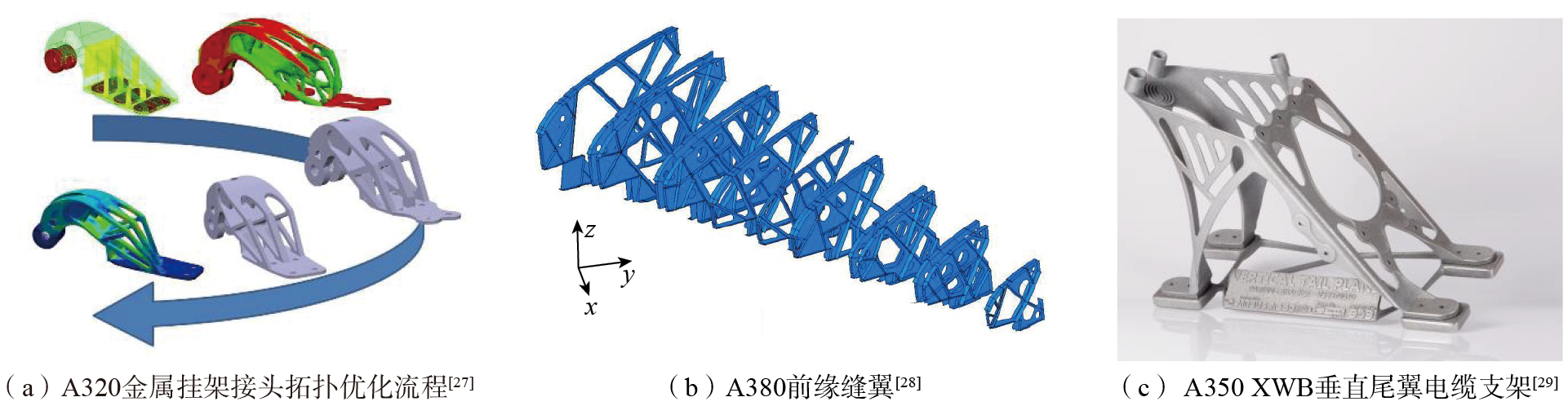

拓扑优化是一种基于材料性能参数的数学方法,通过优化材料分布来达到最佳传力路径,减少低效空间,从而减轻结构重量。廖文和等[1]分析了该技术在具有轻量化、承载性能、多功能一体化高要求的航空航天装备中的应用。如图5所示,美国Altair公司对空客A320飞机的金属挂架接头进行优化,实现了64%的重量减轻和性能提升[27];该公司还利用此技术为空客A380飞机的前缘缝翼进行了结构优化,满足了减重要求与技术指标[28]。德国Soget公司为空客A350 XWB开发的垂直尾翼电缆支架,实现了用一个部件取代原来30多个部件的设计,显著缩短了生产时间,并减轻了30%的重量[29]。

图5

Fig.5

传统的异型结构制造采用分段方式,容易造成生产复杂度和成本的增加,引入装配误差。相比之下,机器人化增材制造技术则允许根据拓扑优化设计(图6[30])直接制造复杂形状的结构,可确保其一致性和精度。Zhu等[30]认为,该技术通过精确添加材料和优化结构分布,不仅提高了制造效率,还保障了产品的结构完整性和功能性。

Fig.6

1.3

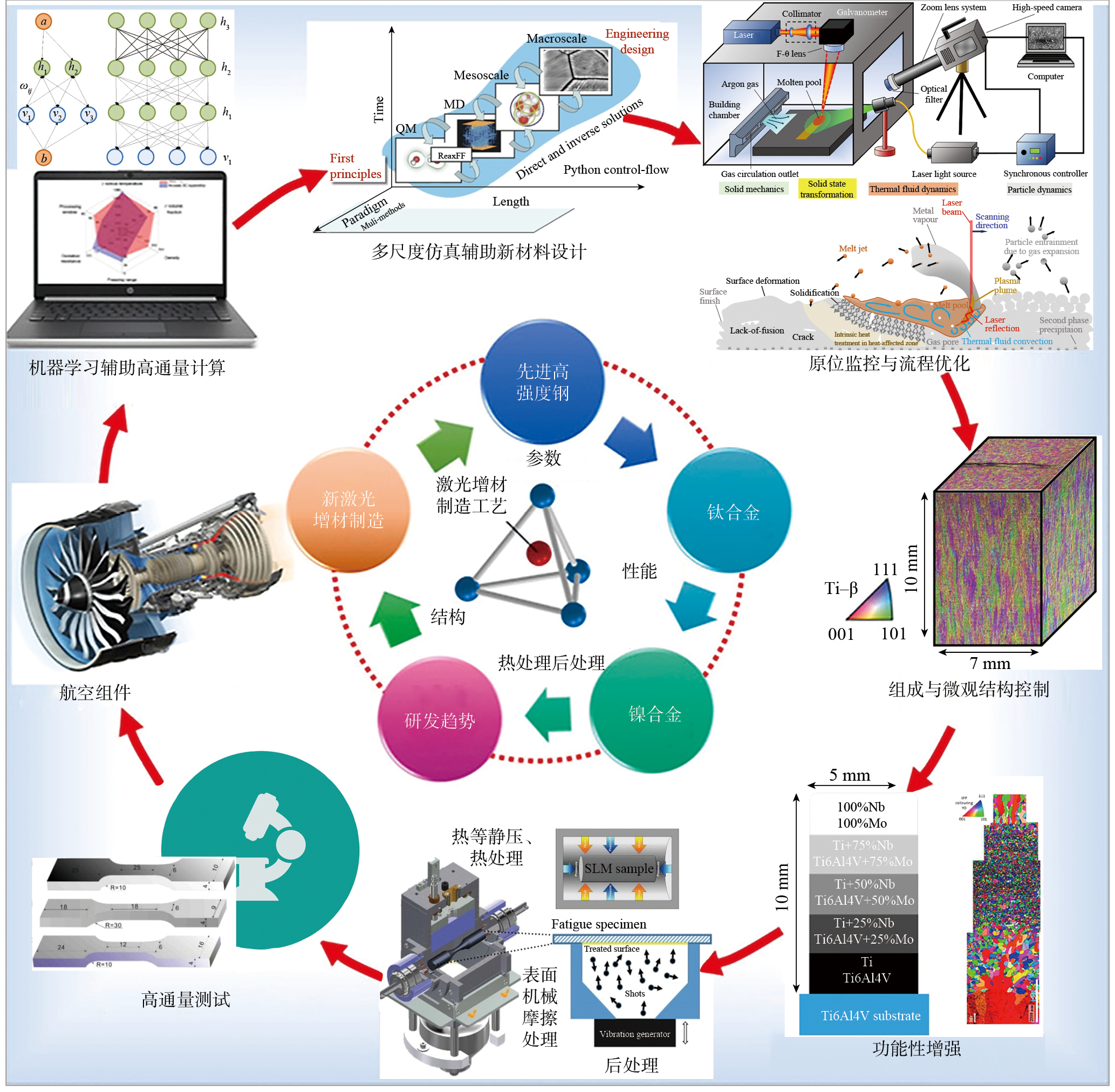

新型轻质材料的应用是航空航天轻量化的核心[31],如碳纤维复合材料、轻质合金(镁和铝)[3,31]等的应用。碳纤维复合材料因其高强度、高刚度和低密度的特性,广泛应用于航空航天领域结构部件的生产。例如,波音787的复合碳纤维机身和机翼实现了相较前代飞机20%的重量减轻;空客A350也将此材料用在发动机的风扇罩上,达到了15%的减重效果。钛合金因其优异的强度、刚度和耐腐蚀性,在航空航天承力结构中得到应用,如F–22和苏–57战斗机上使用了钛合金,分别实现了约20%和10%的重量减轻。此外,铝合金因其低成本和易加工的特性,在波音737和空客A320的机身与机翼中被广泛应用。廖文和[1]与王磊[32]等认为,轻质材料不仅能降低结构重量,还能保持必要的机械强度和耐用性。此外,激光增材制造技术在航空发动机材料开发中起着“革命性”的作用,优化了传统材料(如钛合金、镍合金)的微观结构,同时推动了高强度钢(Advanced high-strength steel,AHSS)等新型材料的发展(图7[31,33–39])。

图7

Fig.7

综上,机器人化增材制造技术通过精确控制材料分布,不仅能快速、高效地制造复杂结构零件,还可实现零件的轻量化和力学性能增强,可显著降低成本并提高生产效率。王磊等[32]认为,尽管存在材料性能和成本控制的难题,机器人化增材制造技术仍将与轻质结构、新材料及AI和大数据技术融合,推动未来航空航天领域的发展。

2

2.1

2.1.1

增材制造技术(Additive manuf-acturing,AM)自20世纪80年代问世[40–41],并于2009年在ASTM F42技术委员会成立会议上获得正式命名[42],已广泛应用于复杂零件的小批量生产,在国际上已得到认可。这一技术不断演进,发展出多种工艺,如材料挤出、粉床融合、定向能量沉积等[41]。而“机器人化”的增材制造,是指一种利用机器人高柔性、可重构性和高灵活性,并结合工艺规划与过程控制进行逐层堆叠材料、构建三维物体的技术[43–44]。相比于传统增材制造,Attaran[40]认为,机器人制造设备具备出色的定位精度、快速编程和操作灵巧性,赋予增材制造高效率、大幅面和可移动的优势。Riccio[6]和王卓群[45]等指出,这种技术不仅提升了作业可达性、制造灵活性和多材料处理能力,还显著提高了制造效率,逐渐成为制造大型复杂构件的高效、高质量新趋势。

在航空航天领域,尤其是轻量化结构的制造中,机器人化与传统增材制造各有所长。如图1所示,成熟的传统方法具有运动学解耦、工艺规划简单、打印过程干涉少等特点;但是传统方法受制于设备自由度和平面打印工艺,如阶梯误差、各向异性、支撑打印和去除耗时耗能、曲面成型能力差等,故难以满足当前复杂结构件的制造需求。机器人化增材制造通过灵活的机器人系统,虽然实现了对复杂结构的精确构建,具备高刚度、精度、速度、大幅面、可移动、多功能等优势,但同时也伴随着工艺参数优化和机器人系统精确控制的挑战。这两类种技术的关键均在于利用CAD、CAE数据驱动的过程控制技术,以及多传感监测与控制技术,同时结合工艺优化,最终实现先进制造。因此,未来需要综合利用机器人化和传统增材制造的优势,通过优化工艺和精确控制,提升制造精度和效率,满足复杂结构件的制造需求。

此外,典型机器人化增材制造装备机械结构的发展趋势正在从三轴向多轴、多机协作、人机协作、原位制造与修复的方向发展。同时,采用了从平面向曲面转变的分层切片技术、避障路径规划、工艺仿真与优化等诸多先进技术,从多方面推动制造技术的发展。

2.1.2

(1)金属材料机器人化增材制造技术。

金属材料的机器人化增材制造技术已成为航空航天领域关键的制造方向。此技术特性特别适用于发动机涡轮叶片、机身蒙皮等关键部件的制造,使得直接成形高性能轻质金属(铝、镁、钛等)的复杂结构成为可能[46–47]。在金属增材制造中,基于喷嘴主动送料的定向能量沉积技术(Directed energy deposition,DED),如电弧增材制造(Wire arc additive manufacturing,WAAM)和激光增材制造(Laser additive manufacturing,LAM)更适用于大型结构件的高效制造[48]。

机器人化增材制造技术在航空航天领域的应用中,突显了其灵活性和高可重构性的优势。利用机器人的多自由度运动,配合激光束或等离子束等高密度能源,可以直接逐层熔融并沉积金属材料,大幅提升制造效率和材料利用率,如Li等[49]将10 m级重型运载火箭连接环的制造周期缩短至1个月。机器人的多自由度增加了构件的设计自由度,有效提高了材料利用率,并扩展了结构–性能设计空间,如Gibson等[50]利用八轴机器人化增材制造技术,制造了无支撑结构的45°大悬垂特征构件,高度超500 mm,重量可达44 kg。此外,Zhang等[51]也利用机器人化增材制造的高灵活工作空间改进了共形电路的导电性能。

(2)陶瓷材料机器人化增材制造技术。

陶瓷材料因其轻量化、高强度、耐高温和耐腐蚀特性,已在航空航天领域得到广泛应用。吴甲民等[52]论述了陶瓷材料在涡轮叶片、机翼前缘和天线罩等关键部件制造中的重要价值。然而,陶瓷材料的加工难度较高,面对新一代飞行器对结构整体化和结构–功能一体化的严格要求,传统制造技术突显出其弊端。例如,机械加工和凝胶注模常面临工具磨损严重,模具依赖性强,以及大尺寸部件中存在的气孔、翘曲和裂纹等问题。无模具直接成型的机器人化增材制造技术就成为应对此难题的一种有效解决方案。该技术主要包括激光增材制造和材料挤出成型(Material extrusion,MEX),而材料挤出成型又包括熔融沉积成形(Fused deposition modeling,FDM)和墨水直写(Direct ink write,DIW)[48]等。

因此,机器人化增材制造可实现大尺寸、多功能一体化构件的制造与性能优化。未来,通过进一步开发工艺仿真和闭环控制系统,机器人化增材制造技术预计可进一步降低内应力、提高加工精度,推动陶瓷材料在航空航天领域中更广泛的应用。

(3)连续纤维复合材料机器人化增材制造技术。

连续纤维复合材料具有轻质高强、耐腐蚀、抗疲劳等优点,T800、T1000级高性能碳纤维复合材料构件制造技术成熟,在战斗机和直升机生产中,这种复合材料的用量分别达到30%和40%[53]。纤维缠绕技术(Filament winding,FW)和自动铺放技术通过一体化成型克服了传统制造方法在自由度、材料利用率和成型精度上的限制,适用于复杂大型构件的制造。自动铺放技术结合预浸纤维和激光或热压技术,可用于航空航天领域中薄壁加筋结构的制造。而增材制造则能通过FDM或DIW技术与大尺寸(50~250 μm)纤维和树脂结合,提供极高的设计自由度,适用于大尺寸结构。

机器人的制造柔性极大程度地扩展了增材制造工艺的设计自由度,并且与航空装备构件大型化、轻量化、功能–结构一体化的发展方向有着极高的匹配度。机器人与线性导轨、双轴转台等组件结合,能够有效扩展工作空间,实现了利用较小的本体空间制造中、大型构件的目标,如飞机的整流罩等大型复合材料构件[53]。同时,Fang[9]和Quan[54]等利用机器人灵活的多自由度运动优势,沿任意空间路径沉积材料,从而实现拓扑优化结构、空间点阵结构、智能仿生结构等各种复杂构件的制造,实现材料–结构的优势“联合”。此外,利用机器人的便捷可重构特性,通过协调末端机构,可以实现金属、陶瓷、纤维复材等多种材料的快速混合制造,促进航空航天装备的材料–结构–功能一体化发展。

2.1.3

(1)机器人化增材制造装备拓扑结构。

高性能航空航天轻量化结构的机器人化增材制造具有以下优势:共形化设计多功能结构、整体化制造大型复杂构件、一体化制造复材结构拓扑设计。

在智能制造领域,基于多轴机器人的连续纤维、轻质合金等轻质材料增材制造的高端装备,已成为先进制造代表性技术之一。通用的机器人主要分为龙门式和关节式,其中,配备有增材制造头的数控机床,如龙门式通用机器人和粉床设备已经得到广泛应用[32]。

面对圆柱状和不规则薄壁加筋结构、复杂晶格桁架、拓扑优化异型结构等复杂空间构件,传统三轴装备在处理小曲率曲面的增材制造时作用有限。采用基于2.5D成型原理的分层逐层堆叠方式时,通常会引入阶梯误差、微观缺陷和应力集中,损害打印部件的结构完整性和力学性能。Pérez-Castillo[8]和Zhao[55]等认为,在加工各向异性的连续纤维材料时,该方法可能导致薄壁结构的抗水平剪切强度下降,进而影响材料的各向同性。

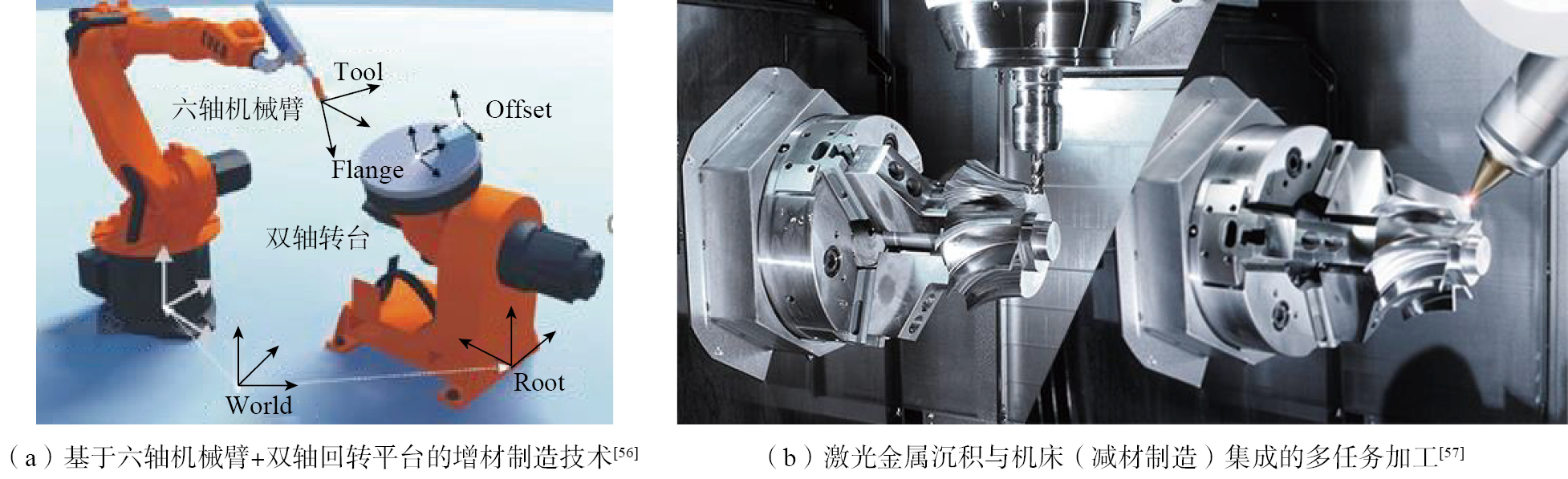

为克服这些限制,采用基于关节式机器人的增材制造技术,为复杂构件的制造提供了一种高灵活性和精确控制的解决方案。如图8(a)所示,Ding等[56]使用八轴机器人激光直接金属沉积系统和平曲面混合切片方法,优化了复杂旋转部件,如螺旋桨和叶片的悬垂结构。结合六轴工业机器人和双轴回转平台的五轴激光热丝定向能量沉积技术,Gibson等[50]展示了该技术在打印无支撑大悬垂和大型复杂构件方面的突出能力。机器人化增材制造的进步不仅克服了传统制造技术的局限,还极大地推动了高性能、复杂结构材料的生产效率和质量。Mazak公司通过多任务加工提高了增材制造技术的生产效率和材料性能(图8(b)[57])。

图8

Fig.8

为了提升机器人化增材制造的能力,包括大工作空间、高设备刚度、灵活的任务空间和高成型精度等,研发正朝着拥有更多轴和更多自由度的机器人系统方向发展[5]。这些系统根据机构类型可分为串联、并联、混联及协作式(商联)[58–59];而根据基座的移动性,可分为固定式和移动式,移动式又可细分为轮式[45,60]、腿式[60]、轮腿式[61]和无人机[62]等。

(2)机器人化增材制造装备创新设计方法。

针对复杂构件增材制造对于装备运动特征的需求,基于复杂曲面数字化增材制造的几何学理论和方法、机器人构型综合理论和尺度优化方法,需要明晰分层切片与路径规划–增材制造装备末端运动特征–机器人拓扑结构及尺度综合之间的映射关系,优化机械装置的结构以满足增材制造的特定功能需求。郭为忠等[63]所概括的设计方法主要是基于机构学,包括机构结构学、机构运动学和机构动力学;设计工具则包括基于螺旋理论的末端瞬时运动约束法[64]、基于李群理论的位移流形法[65]、基于单开链和方位特征的拓扑综合方法[66]、基于集合论的GF集法[59,67]等;这些方法和工具能帮助设计师进行构型综合(拓扑结构设计),确定机器人各分支运动链的动力学特性和空间几何布局,从而实现“从零到一”的原创性开发。这种综合考虑了机构构型、性能和尺度的设计方法,是机器人设计中最具创新性和挑战性的工作。

(3)机器人化增材制造装备应用趋势。

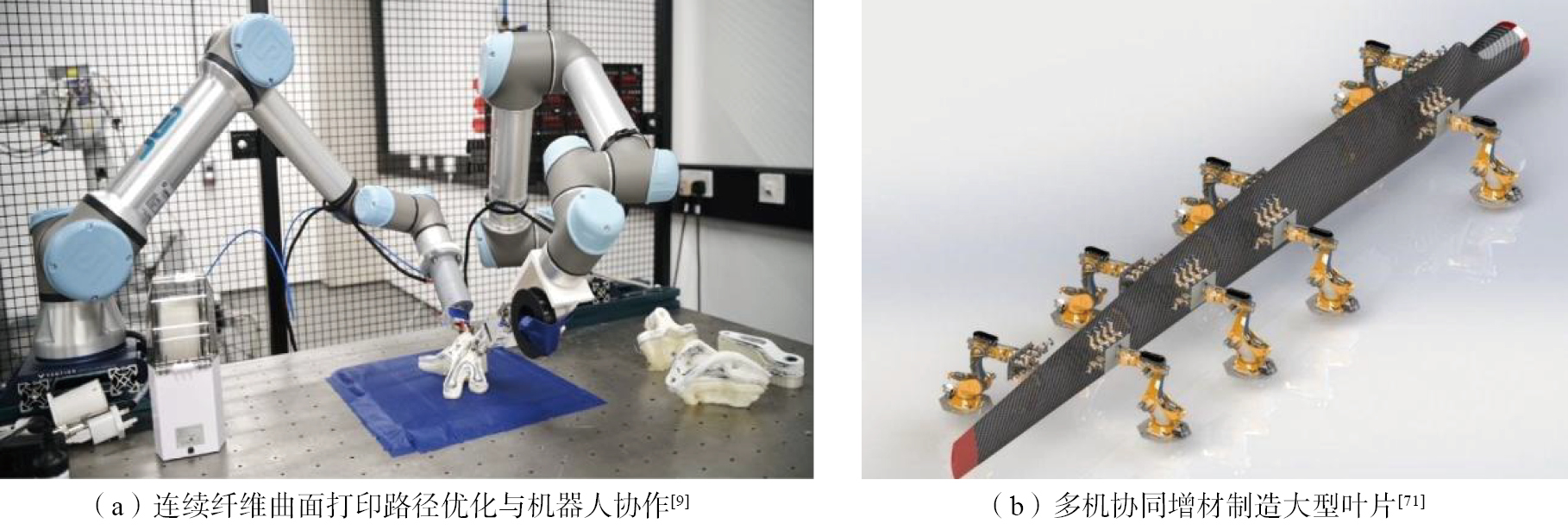

未来增材制造装备的发展趋势主要包括具备多种打印模式、机构可重构的增材制造装备[68],多机器人集群化协作[45,60–62,69–71]的大尺寸结构原位增材制造(图9[9,71]),专为特定结构特征设计的、易于控制和规划的低自由度机器人化增材制造装备,复杂结构驱动的自适应分层切片与路径规划策略[5]等。此外,刘辛军[60]和何雨镐[72]等指出移动式混联加工机器人的发展尤为重要,该技术旨在拓宽机器人化增材制造的应用,同时在保持大工作空间、高结构刚度和高制造精度之间取得平衡,进一步推动增材制造技术的创新和应用。

图9

Fig.9

如图10所示,随着技术的发展,移动式机器人化增材制造已逐步拓宽到空间在轨增材制造、地外表面(如月球基地)等领域[73]。同时,飞行机器人[62]、攀爬机器人[74]等装备在增材制造轻量化航空结构中的应用也在增加,涵盖了快速原型制造、在线修复[57]和在轨制造[75]等方面。

图10

Fig.10

2.2

针对航空航天轻量化结构的机器人化增材制造需求,伴随着一系列典型的“控形”和“控性”需求。机器人化增材制造的控形需求所涉及的典型几何特征包括悬垂特征、薄壁特征、支撑结构等;质量与性能的控制则主要考虑曲面特征、制造约束等,最终实现成型质量和性能的优化。

2.2.1

(1)面向回转类零件悬垂特征柱面路径规划。

针对回转类零件的典型特征,如悬垂结构,传统的平面分层方法需要支撑结构的辅助;所以,针对此问题,研究者开始关注柱面分层及相应的路径规划[76–77],主要分为3类方法:Zhang等[78]提出的直接在圆柱面上进行切片和路径规划;Dharmawan[79]和Wang[80]等提出的基于柱面与平面映射的方法;Zhang等[81]开发的参数化路径规划,如基于连续纤维的加筋结构[82–83],该方法跳过了切片的步骤。

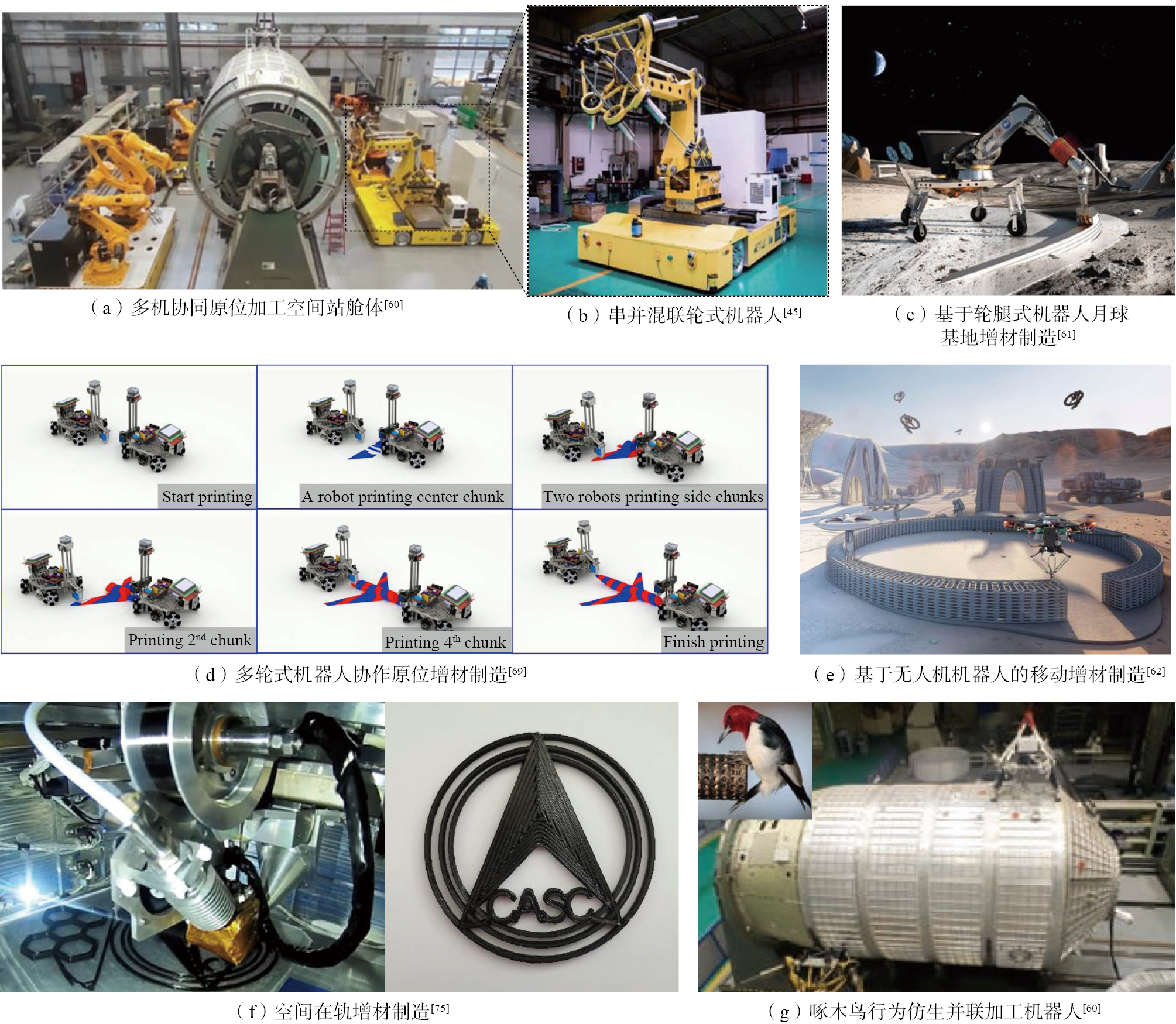

此外,李坚等[84]分析了自然界异质材料柱面层级结构,启发了多材料柱面分布设计与机器人制造。例如,Squires等[85]开发了基于电弧定向能量沉积制造径向双金属结构的方法,如图11所示。

图11

Fig.11

(2)面向薄壁特征的自适应规划。

薄壁结构是航空装备轻量化中的一类典型特征,常见于飞机机身、火箭外壳和喷气式发动机外壳等[11]。薄壁结构的曲面设计需要实现结构承载和减振降噪的功能,这对加工质量和表面精度的要求极高。为应对这一挑战,研究人员开发了多种基于机器人辅助的增材制造技术。这些技术包括Zhang[82]和Xiong[86]等开发的基于曲面映射的等距填充路径,以及基于水平集方法的变间距填充路径规划,旨在实现曲面的均匀完全填充,避免额外孔隙或过量堆积的产生。同时,薄壁结构大悬垂角和完全悬空的加工难题也较为常见,Gibson等[50]采用八轴机器人的自支撑路径规划进行打印;Chen等[87]则利用仿真建模和机器学习优化薄壁结构的材料沉积路径,从而减少热应力和变形。

(3)面向支撑结构优化的路径规划。

一方面,拓扑优化使得结构轻量化成为可能[14],但悬垂结构和2.5D成型原理需支撑结构,这使得传统三轴增材制造中不可避免地使用到支撑结构。Tang等[88]致力于通过优化结构设计来减少支撑结构的使用,通过优化打印方向(如优化切片角度[89])、基于动态中轴切片[90]、基于曲率分割模型[91]和基于制造约束优化[92]来实现多方向、无支撑、自支撑的打印[55],从而节约资源。此外,Dai等[93]基于机器人化增材制造的曲面打印、Zhao等[94]面向特征识别的平曲面智能制造,也可以实现自支撑或无支撑打印,且能精确控制打印结构的表面质量。在连续纤维的增材制造中,对悬空锁网结构[95–96]的工艺规划也体现了机器人化增材制造新的发展趋势,推动了无支撑打印技术的创新。另一方面,多轴增材制造技术的进展也为无支撑结构的增材制造开辟了新思路。

2.2.2

(1)曲面打印路径规划。

为克服2.5D成型原理带来的阶梯误差,并减少支撑结构,多轴增材制造技术中的三维曲面切片和路径规划显得尤为重要,尤其是在处理连续纤维等各向异性材料时[97–98]。例如,通过无干涉路径规划、最小化能耗、多轴联动策略及机器人辅助的复合制造工艺,来应对含有曲面特征的异型、薄壁等复杂结构。Zhang等[82]认为,可展曲面映射方法和初始偏移技术的应用可以增强构件的机械性能,从而有效解决上述问题。

隐式球面分层和路径生成算法的桁架应用[25],以及Hou等[99]提出的基于点云规划的曲面连续纤维零件修复技术,进一步实现了多轴机器人辅助的精确修复和制造控制。同时,陈仁祥等[44]提出利用高级切片软件和运动控制系统,如ORNL Slicer 2[44]和KUKA控制器[50],可以实现Ti–6Al–4V等轻质合金材料的机器人化精确增材制造。

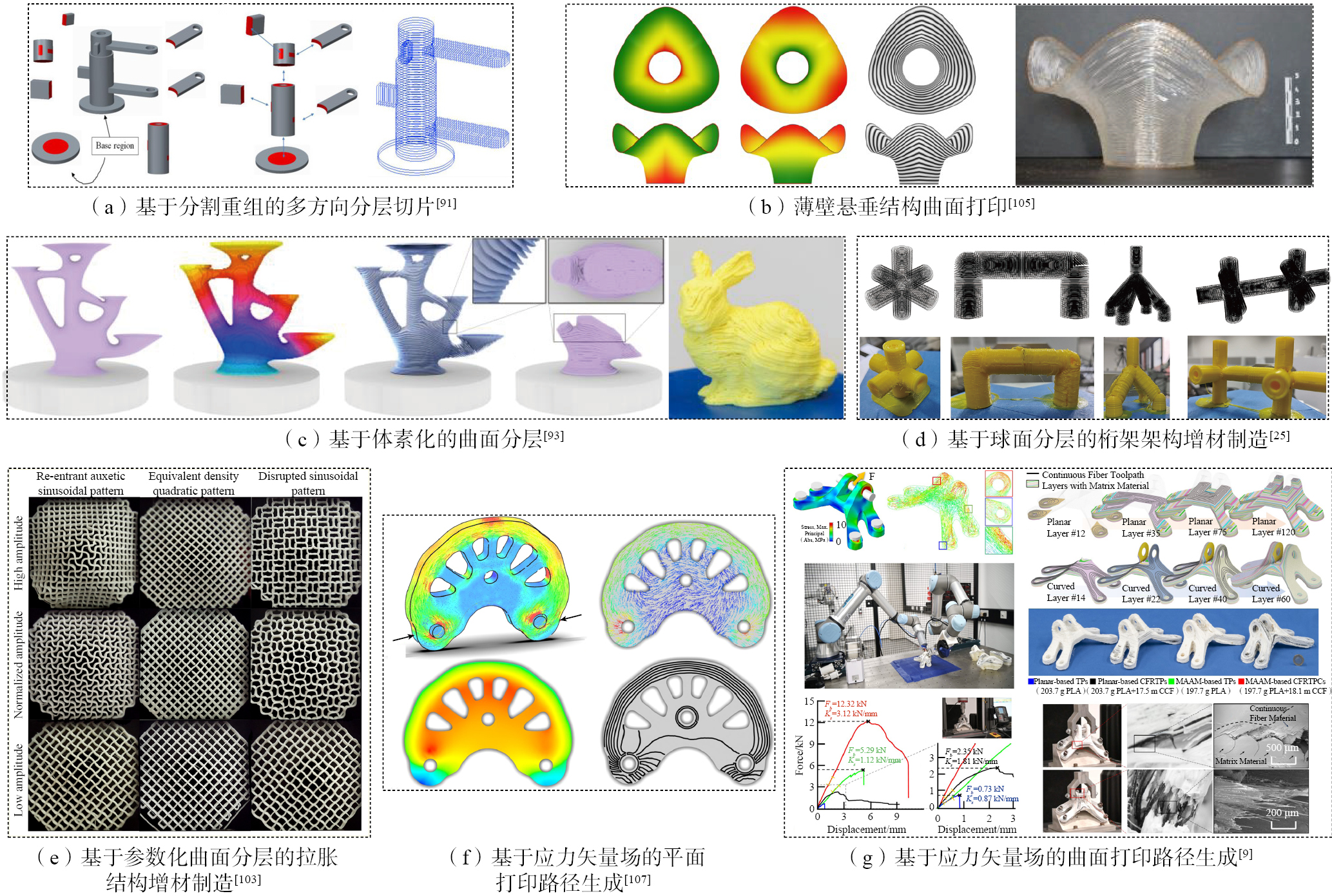

此外,新的曲面打印路径规划方法[88],如基于轮廓偏置[100]、测地线[101]、参数曲面偏置[102]、参数化曲面拉胀结构[103]、面向平曲面结构的自适应分层切片与路径规划技术[94,104]等,都有助于生成曲面打印路径,展现机械超材料制造的潜力[103]。对于薄壁构件和线框模型[105–106],采用无层策略则省去了传统工艺规划中分层的概念[107],简化了打印过程。这些进展推动了增材制造技术向无支撑、高精度、高性能方向的发展[8]。部分新方法的应用实例如图12所示[9,25,91,93,103,105,107]。

图12

Fig.12

(2)面向制造约束的打印路径优化。

航空航天轻量化构件中,使用难加工材料如金属和陶瓷,会导致制造约束复杂化。这些材料的高熔点和大单道尺寸,以及加工中难以频繁启停的特性,对工艺规划提出了挑战。机器人辅助的定向能量沉积技术需要集中热源,这可能导致不均匀的温度场分布,从而引发构件的球化、翘曲和开裂。为应对这些问题,顾冬冬等[108]开发了基于物理模型的激光功率和扫描路径规划方法,以探索熔体张力与宏观变形的关系。针对高密度能量源的瞬态效应,采用基于几何特征[108]、路径平滑[109]、图论[110]的连续路径规划策略,以减少制造中断带来的质量损失。此外,针对定向能量沉积中的供料控制和路径转角孔隙问题,Nguyen等[111]研发了基于几何特征的路径补偿技术,通过机器学习方法来优化工艺参数,实现加工路径的自适应调整,从而提升成形质量和构件性能。

(3)基于性能驱动的打印路径优化。

现有的连续纤维填充路径主要针对2D平面结构,并不适用复杂形状或者负载路径依赖性的曲面结构,所以往往会导致制件性能不佳。力流引导的打印路径生成研究致力于通过先进算法和仿生学的原则优化增材制造零件的性能[112],通过有限元分析的主应力线生成适应复杂载荷的曲面打印路径[113]。或者,利用轴向路径[114]和应力矢量场方法优化连续纤维路径[107],提升零件在承受外部载荷时的刚度[115]。此外,借鉴龙虾布利冈(Bouligand)结构的仿生平行路径和骨骼的梯度多孔结构[116–117],Tang等[88]提出了利用仿生学原理优化零件机械性能的多种方法。这些创新方法不仅改善了结构设计和材料分布,还通过模仿自然界生物结构的特点开辟了提升材料和结构设计性能的新途径。

2.3

2.3.1

机器人运动学与轨迹规划在增材制造领域中至关重要,主要是因为这些技术能精确地控制机器人的动作和路径。运动学专注于机器人末端执行器与关节之间复杂的非线性关系[118],这是确保机器人按照预定轨迹准确运动的基础。轨迹规划则进一步处理如何在保持平滑运动的同时,有效地通过空间点序列导航末端执行器或其他组件,优化速度和加速度,从而适应动态环境和避免障碍。

为应对这些技术挑战,研究人员利用基于Denavit–Hartenberg(DH)模型的解析法和数值法,在确保精确路径跟随的同时,规避制造过程中的碰撞[118]。此外,通过基于灵活碰撞库(Flexible collision library,FCL)[119]和近似查询库(Proximity query package,PQP)[120]的辅助库,或运用图论基础上的路径搜索算法,如概率路径图(Probabilistic road map,PRM)[121]和快速随机扩展树(Rapidly exploring random tree,RRT)[122],研究人员能有效搜索机器人配置空间内的免碰撞轨迹,这些方法已广泛应用于多种商业离线编程软件中。

在增材制造中,特别是在定向能量沉积应用中,路径规划的复杂性和精确性尤为重要。必须确保机器人末端的方向、工件表面法向与重力方向一致,以避免金属液滴破坏工件表面质量[50]。此外,轨迹规划还涉及多种约束,如运动平滑约束[123]、关节极限约束、路径连续性约束。Fang等[9]利用运动学冗余、自适应采样策略优化初始轨迹,以此减少运动过程中的抖动,满足高质量增材制造的需求。

2.3.2

机器人控制技术致力于精确执行动作,包括基础的比例积分微分(PID)控制及复杂的适应性与鲁棒控制。这些技术须处理传感器的不确定信息,确保动作精确可靠。特别是在动态、不可预测的环境中,如何保持机器人操作的效率和安全,成为研究的焦点[118]。

机器人化增材制造技术在航空航天装备轻量化结构领域展现出多学科交叉的特性,涉及材料科学、数字建模与机电控制等。该领域使用轻质高强材料和优化结构,虽然在理论上极大拓展了结构性能,但对制造工艺的精度要求也相应提高。为应对这一挑战,研究人员开发了反馈补偿控制和人机协作技术,可增强机器人处理复杂任务的能力。当前工业机器人的重复定位精度已达到±0.1 mm,但绝对定位精度较低,通常在±(1~2)mm,Zhou等[124]认为这不足以满足航空装备的高精度制造及装配需求;且机器人的定位精度受到串行关节结构的自身重力、惯性、工作温度变化等因素的影响。为此,研究人员通过在机器人或其末端执行器中布置工业相机、红外相机、多轴力传感器、超声传感器等,对机器人物理状态进行实时监测。利用机器学习技术分析这些多源数据,并结合机器视觉、力控技术和运动学模型,实时更新工艺参数。基于控制技术,Möller等[125]使机器人的平均绝对定位精度得以提高至0.1 mm,满足了部分高精度任务的需求。

尽管如此,机器人的自主性和智能化水平仍受限,这限制了机器人与操作人员的互动及对动态环境的适应能力。当前的研究方向包括提高机器人对外力的响应速度和输出力矩的控制精度,确保操作安全并优化人机协作。此外,研究也在加强机器人对操作环境和人员意图的感知能力,以改善人机界面,实现更有效的双向协同。未来的研究将集中于提升机器人的运动效率和精度,加强多工艺复合制造,并整合智能化制造技术,进一步增强人机协作能力,推动机器人化增材制造技术在高精度、高效率和安全性方面的发展。

3

3.1

机器人化增材制造技术因能够制造复杂结构和实现高材料利用率而备受关注。然而,该技术在加工精度和力学性能方面与传统工艺相比还存在不足,尤其是金属构件在单一增材制造过程中承受的剧烈温度循环,容易引起严重的热变形和成型缺陷,导致材料难以满足航空航天装备的高标准需求。为解决这些问题,Flynn等[126]提出了增减材复合工艺方法,结合增材、减材制造(如铣削加工),实现构件的近净成型和表面缺陷的有效去除,通过增材、检测和减材的循环加工策略[127],达到最终的高精度成型[128]。

此外,机器人化增材制造的另一个显著特点是高灵活性,能够迅速适应从基本的增材制造到表面涂层、修复和再制造等多种应用[129]。通过开发兼容多种材料的功能梯度结构设计方法,研究者已成功制造出同时具备轻质、承载和吸能特性的复杂结构。得益于增材制造的层叠原理和机器人的快速可重构特性,通过加入减材和检测步骤进一步提升了构件的性能和表面质量。

尽管如此,目前的技术开发仍主要集中在几何形状和力学性能的优化上,李毅等[130]的研究表明,在实现光、电、磁和热力学属性的有效整合方面仍存在局限,这限制了航空装备向整体化、多功能方向的发展。未来的研究将聚焦于通过机器人的组件集成化和模块化,结合多材料增材制造和增减材复合制造技术,引入传统制造工艺,进行功能组件的嵌入、复杂细节的微加工和功能材料的精准分配,实现从高性能组件到多功能终端产品的直接制造,推动高性能、定制化的航空制造产业的发展。

3.2

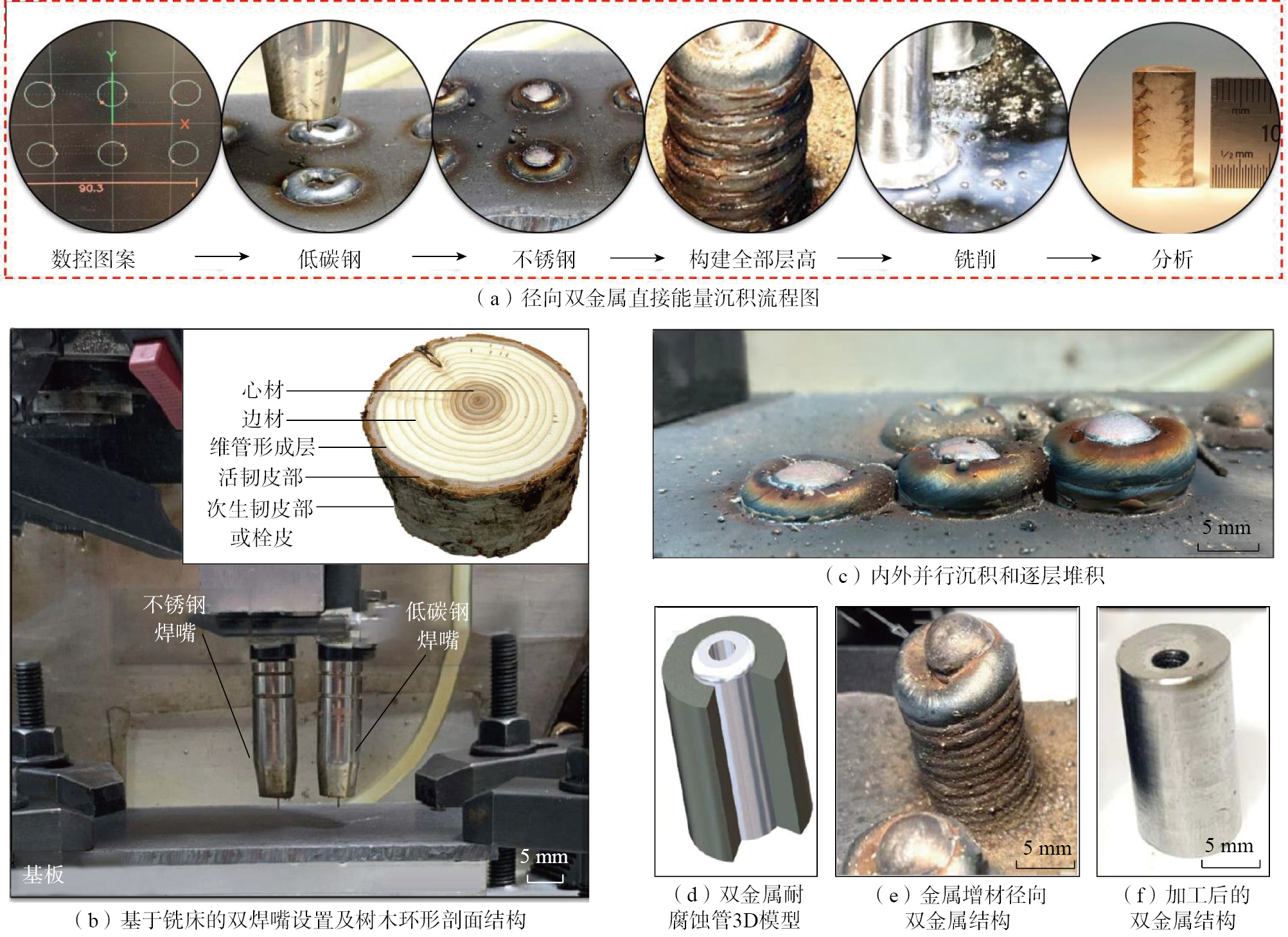

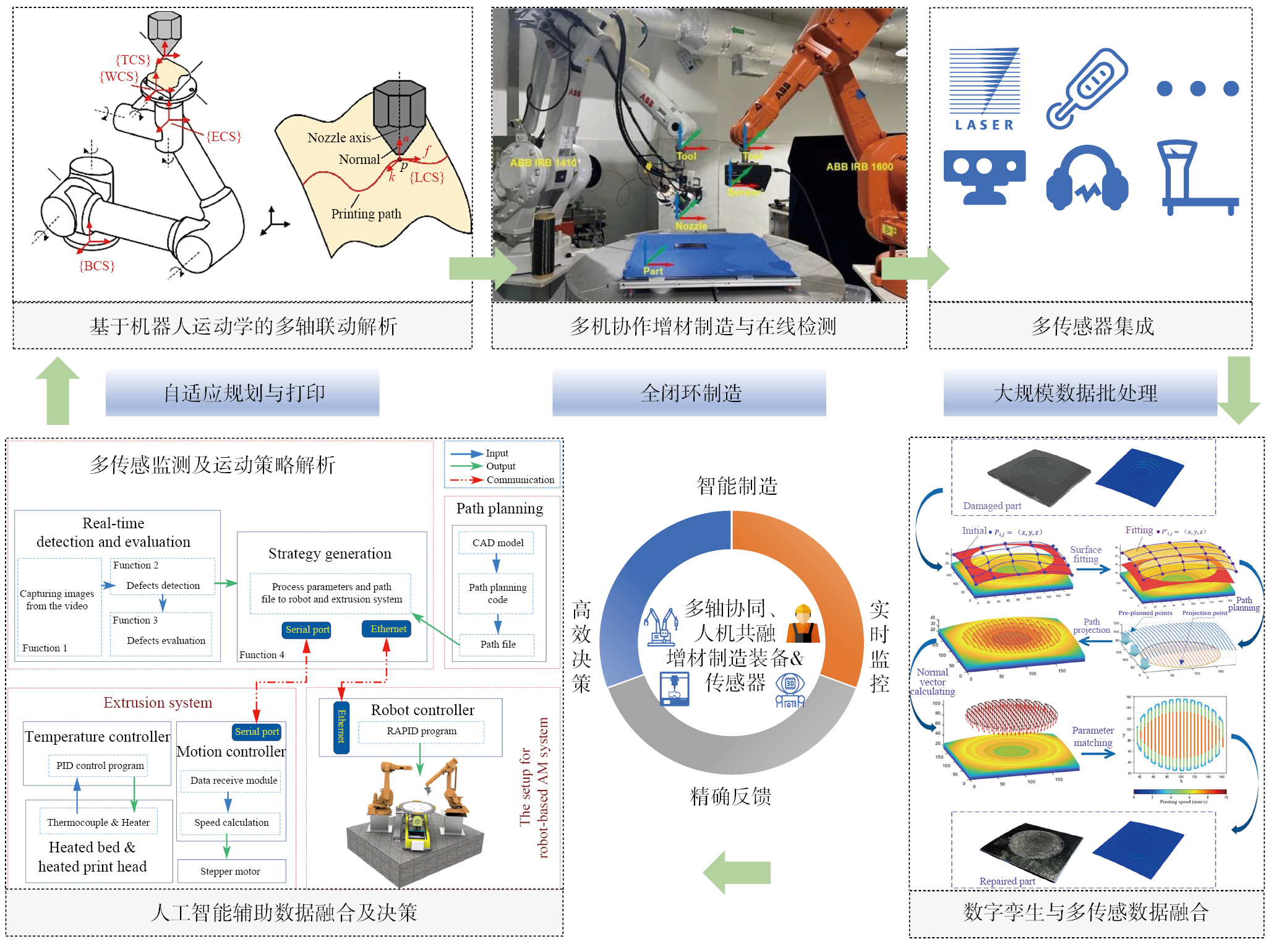

如图13所示[99,123,131],智能化在线监测、动态反馈和精细调控成为航空航天轻量化结构的精密成型和性能控制中机器人化增材制造技术的关键要素。这一系统综合应用实时监控技术、先进传感器来收集数据,以及利用智能反馈机制优化生产过程。实时监控确保持续的生产质量,而传感信息的集成对材料和结构的宏微观特性分析极为关键,刘松平等[132]建立多维异构数据实时融合方法,明晰工艺参数–材料成形特征–性能的映射关系[131,133],从而实现缺陷预防和控制。多传感器数据的融合进一步增强了形状与性能控制的精确性,为制造过程提供了深度洞察。同时,监督学习、深度学习、强化学习和模型监控等人工智能技术在智能反馈系统中的应用,不仅加速了决策过程,也增强了设备的自主学习和自适应能力,推动了航空制造技术向智能化和自动化的转型[1]。

图13

Fig.13

在机器人化增材制造技术尤其是针对航空航天轻量化结构的研究中,Xiong等[134]认为作为“工业4.0”和智能制造的典范——数字孪生技术正逐步展现重要价值。数字孪生通过将实时的生产过程性能信息数字化,显著提高了生产监控的效率和决策优化的准确性;特别是在电弧增材制造中,数字孪生与多传感器数据融合相结合,不仅提高了监控系统的适应性和维度,而且还能利用机器学习模型对收集到的大规模、多尺度数据进行分析,从而能准确预测和识别制造过程中的缺陷。

Wang等[135]指出,数字孪生技术在电弧增材制造监控系统中的应用展现了以下亮点:通过传感器融合算法提高监控系统在不同场景下检测多种缺陷的可靠性和灵活性;增强系统的适应性,使之能够在变化的生产环境中保持检测准确性;提升系统的智能性;通过分析缺陷形成原因提供未来分析的必要信息。Mu等[136]通过机器学习模型的时空分析提高了预测的时间效率。此外,传感器融合方法的应用显著增强了检测多种缺陷的准确性,特别是在涉及焊缝端部、几何误差、熔池移位和空洞等方面。通过对不同信号源之间相互关系的分析,进一步提升了对缺陷形成原因的理解。

3.3

人机协同[137]增材制造(HMC–AM)体现了“工业5.0”理念下的人本智能制造,在航空航天轻量化结构的研究中尤为凸显[138]。随着增材制造技术的发展,人机协同增材制造从原型工具演化为生产可行方案,Jahanmahin等[139]认为,人与机器的互动越来越复杂,这为航空航天结构的设计与制造注入了新思维;此技术不断探索如何融合人类的创造力与机器的效率,目的在于同时推动设计的创新和生产的高效率。

如图14所示[140],人机协作增材制造研究通过分析应用场景界定了其核心概念。Xiong等[140]探讨了3种主要协作模式:人类增强(Human augmentation)、AM智能化(AM Intelligentization)与共同创造(Co-creation);这些模式各自在促进设计创新和生产效率方面都发挥着核心作用。比如,人类通过增材制造装备增强设计者的能力;AM智能化利用智能技术简化设计制造过程,提升可靠性;共同创造模式强调人与增材制造设备在定制产品开发中的紧密配合,提高系统性能,实现从快速原型到个性化定制的高效转换。

Fig.14

未来研究将专注于系统设计、发展先进人机界面(HMI)和利用增材制造技术提升人类福祉。Siciliano等[118]提出,创新的人机界面设计将结合人体工程学和增材制造的独特需求,如迭代设计、设计复杂性和计算效率,以加强人机合作,并同时考虑人机交互中的安全性。这种合作旨在推动增材制造技术向智能化、高效化和人性化方向发展。

综合来看,人机协同增材制造是推动制造业朝智能化、高效化、人性化发展的关键技术,通过深入研究认知建模、感知发展、交互设计、基于传感器的控制以及社会影响,实现了人与机器的密切合作。Simões等[141]提出,这种协同不仅能有效应对复杂的设计挑战,还满足了个性化需求,从而显著促进了增材制造的创新和发展。

4

航空航天轻量化结构具有轻质高强的特性,代表着装备设计与制造的先进水平。虽然薄壁加筋、晶格桁架、异型结构等现有轻质结构设计制造手段已相对成熟,但不可解析的复杂曲面、不规则结构等拓扑优化轻量化构件制造技术,仍处于早期阶段。本文深入探讨了机器人化增材制造技术在航空航天轻量化结构制造中的应用,揭示了该技术在解决大型复杂构件制造难题中的诸多优势,如多方向、共形化、自组装、无支撑、大尺寸制造等。此技术显著提升了关键工程的建设水平,并为高性能材料复杂构件的制造提供了高效方案;特别是在原位增材制造、空间增材制造、多机器人协作、人机协同等领域,展示了广泛的应用潜力;例如,在轨制造与维修、大型空间结构在轨制造与组装、外星基地建设等工作场景中的应用。针对航空航天轻量化结构设计与制造特点,提出以下趋势与挑战。

机器人化增材制造技术通过集成材料、工艺及机器人控制,显著提升了航空航天轻量化结构的设计与制造能力。这一技术不仅推动重大装备的建设,提高产品的研制水平和更新换代的能力,还有助于结构创新和新材料研发,从而促进构件与装备的小型化、轻量化和模块化,为能源领域的发展提供支持。机器人化增材制造引入了工艺设计自由度,围绕结构与工艺的协同优化,呈现以下趋势。

(1)复杂轻量化结构创新设计与一体化制造。轻量化结构的复杂性和多样性为结构–材料–装备–工艺的设计制造带来挑战,需要发展和完善数学模型及计算方法来优化复杂曲面的结构设计。同时,探索机器人化增材制造装备创新设计理论以满足成型运动特征需求;研发新材料,以满足轻量化结构性能需求。此外,探究一体化制造工艺,以满足宏微观成型需求,特别是在制造含有表面细微特征的超大型构件(如火箭筒体)过程中。主要挑战还涉及机器人协作、任务分配、多机无碰撞路径规划及工艺优化、功能可重构等,确保增材制造的高可靠性和精度。

(2)性能驱动工艺规划与优化。增材制造工艺通过精确控制材料状态来确保零件达到特定机械性能。在路径设计阶段,需根据零件的典型特征和性能需求,进行自适应的分层切片、路径规划及打印方向、速度和温度场等的优化。关键技术包括全局和局部的纤维方向调整、铺排路径角度优化及金属增材制造中熔池温度的实时监控与调控,确保产品在实际工况和应力条件下的性能。可采用多物理场仿真技术(如有限元分析)和流体动力学模拟进一步优化制造过程,从而预测并改善制造过程中的应力分布、变形和损伤情况。

(3)材料–工艺–可重构装备集成制造。为实现结构–材料–功能一体化,机器人化增材制造装备基于可重构机构集成多种打印模式与材料,以灵活应对不同成型工艺和路径规划。通过扫描、增材、减材与装配等多工艺的复合制造,实现减重增效、提档升级。主要挑战在于精密任务规划、调度和运动控制,确保高效制造及复杂功能件的自动装配,达成材料、结构与工艺的协同优化。

(4)高精度快速打印与移动机器人增材制造。面向高精度和快速打印的挑战,采用配备高精度激光跟踪器的机器人来实现高精度零件制造并降低成本。同时,通过多机器人系统协调和路径优化可显著提高打印速度。实现这些目标须解决补偿算法和运动规划控制的难题,以确保制造过程中的精度和效率。此外,针对超大型或脆弱零件的现场修复与制造,移动式机器人显示出巨大潜力,但须克服运动规划、避障、多机器人协作、定位精度、环境建模和原材料输送等技术挑战。

受制造装备的软硬件能力及材料属性的限制,结构–材料–装备–工艺的设计与制造面临新的约束和挑战。

(1)自由度与机器人化增材制造。机器人化增材制造装备的自由度并非越高越优。高自由度系统虽可提供广泛的设计灵活性,但实际中低自由度系统更易控制、成本更低,且路径规划更为简便,能高效满足特定需求;而多自由度系统涉及复杂的运动学和精确校准。因此,在基于构型综合理论创新设计机器人化增材制造装备时,应注重简化,以保证操作简便性和成本效益。

(2)面向多工艺复合制造的过程监控。基于扫描、增材、减材与装配的多工艺复合制造,是目前机器人化增材制造技术中的一个主要发展趋势。这种方法可充分利用机器人技术在复杂结构成型和材料利用方面的优势。为提高加工精度和力学性能,须动态监测与优化增/减材过程,才能实现精确的材料去除和精细的结构装配。该方法的挑战在于,如何精确控制这些复杂过程中的相互作用,从而生产高质量的最终产品。同时,自动化程度的提升需要先进的算法和软件支持,以及高度可靠的机器人操作。

(3)智能化在线监测与数字孪生技术。在提高生产监控效率和决策优化的准确性方面,智能化在线监测与数字孪生技术至关重要。这些技术通过实时监控和多传感器数据融合,不仅可以准确预测和识别制造过程中的缺陷,而且能够预防潜在的制造问题。面临的挑战主要在于处理大量数据的实时分析能力和构建高精度的数字孪生模型方面,这需要先进的计算技术和深入的工程知识支持,以此确保系统的实用性和有效性。

(4)人机协同增材制造策略。作为推动航空航天轻量化结构设计与制造创新的重要途径,这种协同作业方式使得人类设计师和机器人技术能够合作解决复杂的设计问题,在满足个性化生产需求的同时,兼顾了生产的灵活性和效率。此方面的挑战在于,机器人系统的人机交互界面设计需简单、直观,以及机器运行的高效性和安全性。此外,要实现真正的协同工作,需要在人类工作者和机器人之间建立高效精准的通信和反馈机制,以及开发能够理解和预测人类意图的智能系统。

赵冬华 博士,研究方向为轻量化增材制造、打印装备与工艺规划、砂模打印、机器人机构学、机器人力控。

赵冬华 博士,研究方向为轻量化增材制造、打印装备与工艺规划、砂模打印、机器人机构学、机器人力控。

参考文献