| 航空制造技术 第67卷 第19期 55-62,91 2024-10-01 出版 | Aeronautical Manufacturing Techinology, Vol.67, No.19: 55-62,91 |

| DOI: 10.16080/j.issn1671-833x.2024.19.055 |

论坛 >> 轻量化结构设计与制造(FORUM >> Lightweight Structural Design and Manufacturing)

连续纤维增强热塑性复合材料3D打印结构拉伸性能研究

[摘要] 为了揭示工艺过程与结构性能及失效机理的关系,基于试验方法开展了典型工艺参数对熔融沉积成型(FDM)复合材料结构力学性能及失效机理的影响研究,提出了打印工艺的优化参数。同时,基于层级多尺度理论,建立了包含孔隙、树脂富集区等典型缺陷的打印丝束高保真有限元模型,提出了复合材料构件宏观拉伸性能的预测方法,并与试验结果进行了对比分析。结果表明,树脂填充率对构件性能影响显著,树脂填充率从50%增至100%时,试件拉伸强度提高47.6%;层厚从0.2 mm增至0.4 mm时,试件拉伸强度降低51%,拉伸模量降低21%;而打印温度和打印速度对试件拉伸性能的影响相对较小。基于建立的多尺度有限元模型计算得到的拉伸模量相对误差仅为2.73%,能够实现复合材料增材制造结构力学性能的准确预测。

关键词: 3D打印;打印参数;拉伸力学性能;数值模拟;微观力学模型;代表性体积单元

Study on Tensile Properties for 3D Printed Structures of Continuous Fiber Reinforced Thermoplastic Composites

[ABSTRACT] In order to reveal the relationship between the process and structural properties & failure mechanism, the influence of typical process parameters on the mechanical properties and failure mechanism of fused deposition modeling (FDM) composites was studied based on the experimental method, and the optimized printing process parameters were proposed. Meanwhile, based on the hierarchical multi-scale theory, a high-fidelity finite element model containing typical defects such as voids and resin-rich regions was established, and a method for predicting the macroscopic tensile properties of composite component was presented, the results of which were thereafter compared with its experimental counterparts. The results show that the filling rate of printing resin has a significant effect on the properties of the component. When the filling rate increases from 50% to 100%, the tensile strength of the specimen increases by 47.6%; when the layer thickness increases from 0.2 mm to 0.4 mm, the tensile strength decreases by 51% and tensile modulus decreases by 21%, while the influence of printing temperature and printing speed on tensile strength is relatively slight. The relative error of tensile modulus calculated based on the multi-scale finite element model is 2.73%, demonstrating its ability to accurately predict the mechanical properties of the composite structure by additive manufacturing.

Keywords: 3D printing; Printing parameters; Tensile mechanical properties; Numerical simulation; Micromechanical model; Representative volume element

引文格式: 赵天, 吴晗泰, 陈薪宇, 等. 连续纤维增强热塑性复合材料3D打印结构拉伸性能研究[J]. 航空制造技术, 2024, 67(19): 55–62, 91.

ZHAO Tian, WU Hantai, CHEN Xinyu, et al. Study on tensile properties for 3D printed structures of continuous fiber reinforced thermoplastic composites[J]. Aeronautical Manufacturing Technology, 2024, 67(19): 55–62, 91.

基金项目:国家自然科学基金(12272044);航空科学基金(2020Z055072002);北京理工大学青年教师学术启动计划。

随着结构轻量化的需求日益迫切,高性能复合材料在空天飞行器等高端装备中的结构占比不断提升[1]。然而,传统热固性复合材料由于固化过程中分子链发生交联反应,其成型过程具备不可逆特点,且需要依托模具、热压罐等手段,严重限制了结构设计与制造的灵活性[2]。相比而言,高性能热塑性复合材料(TPC)由于热塑性树脂基体的高温熔融特性,可采用增材制造技术进行复杂构型的快速成型,在显著提升结构成型效率的同时,极大地提升了结构的设计空间,为复合材料结构的进一步轻量化设计提供了有效途径[3]。其中,熔融沉积成型(FDM)是目前应用最为广泛的复合材料3D打印技术之一。在成型过程中,热塑性树脂基体被加热至熔融态,经喷嘴挤出后沉积到打印平台上[4]。

由于复合材料结构高度的工艺相关性,因此,基于增材制造的TPC构件性能受到打印参数的显著影响[5–7]。随着复合材料3D打印技术热度的不断增加,近年来国内外诸多学者都围绕其工艺影响开展了大量研究工作。Akhoundi等[8]研究了层厚、挤出流量和打印线宽对连续纤维增强热塑性复合材料(CFRTPC)力学性能的影响,发现当层厚0.2 mm、线宽0.3 mm时,打印件的拉伸强度和拉伸模量分别达到478 MPa和29.4 GPa。Domingos等[9]通过大量试验研究了打印温度、挤出速度、填充速度和层厚对产品机械性能的影响;试验结果表明,挤出速度和填充速度对产品的机械性能影响最为显著。Sood等[10]的研究验证了层厚、成型方向、光栅角度、光栅宽度和光栅间的间隙对产品性能的影响;结果表明,在成型过程中,某一个参数对产品性能的影响具有两面性,层数增多时,从底层到顶层的温度差增大,会促进产品内部热量的扩散,提高产品的机械性能,但层数增多会导致产品的变形增大,进而导致产品失效。

此外,由于复合材料结构典型的多尺度特征,其宏观力学性能和失效机制与各组分相的性能、微细观形貌及内部缺陷分布等特征密切相关。复合材料结构多尺度有限元模拟方法中,基于均匀化理论的胞元法利用代表性体积单元(RVE)可以获得复合材料的宏观应力–应变关系,已广泛用于复合材料的力学分析中[11]。Buchanan等[12]利用RVE方法模拟连续纤维增强复合材料的纤维排列对宏观应变状态的影响。Fu等[13]采用多尺度力学仿真方法预测了3D打印碳纤维增强复合材料的力学性能,发现材料的破坏首先发生在熔丝间的孔隙区域,并且孔隙降低了材料的有效强度。Wang等[14]利用X射线扫描来定量表征3D打印材料内部孔隙的三维形态,包括孔隙的大小、含量和分布位置,并基于此建立了表征孔隙细观特征的RVE模型,从而预测其宏观力学性能。

本文以连续碳纤维增强聚乳酸(CCF/PLA)复合材料为研究对象,研究了增材制造过程中典型工艺参数对结构拉伸性能的影响,提出了工艺参数的优化方法。同时,建立了考虑打印缺陷的多尺度有限元模型,有效预测了复合材料结构的宏观拉伸性能,为热塑性复合材料FDM增材制造工艺的优化和结构性能评价在实际工程中的应用提供了支撑。

1

1.1

Polylite PLA打印丝卷(中国上海Polymaker公司)直径为1.75 mm,作为基体材料;T300–1K连续碳纤维束(日本东丽公司)作为增强材料。采用COMBOT–200 3D打印机(中国陕西Fibertech科技有限公司)作为熔融沉积成型设备。

CFRTPC的3D打印过程中,许多工艺因素会影响复合材料的性能。本文根据工艺中压力和温度的影响,选择了打印温度、打印速度、层厚及树脂填充率4种典型工艺参数,打印参数设置如表1所示。打印温度会影响树脂基体的熔融流动能力,打印速度、层厚和树脂填充率则会改变喷嘴与沉积丝束之间的接触压力,同时改变沉积丝束中的纤维含量。

表1

Table 1

| 序号 | 打印温度/℃ | 打印速度/(mm/min) | 层厚/mm | 填充率/% |

|---|---|---|---|---|

| 1 | 210 | 100 | 0.3 | 100 |

| 2 | 220 | 100 | 0.3 | 100 |

| 3 | 230 | 100 | 0.3 | 100 |

| 4 | 230 | 150 | 0.3 | 100 |

| 5 | 230 | 200 | 0.3 | 100 |

| 6 | 230 | 100 | 0.2 | 100 |

| 7 | 230 | 100 | 0.4 | 100 |

| 8 | 230 | 100 | 0.3 | 50 |

| 9 | 230 | 100 | 0.3 | 75 |

1.2

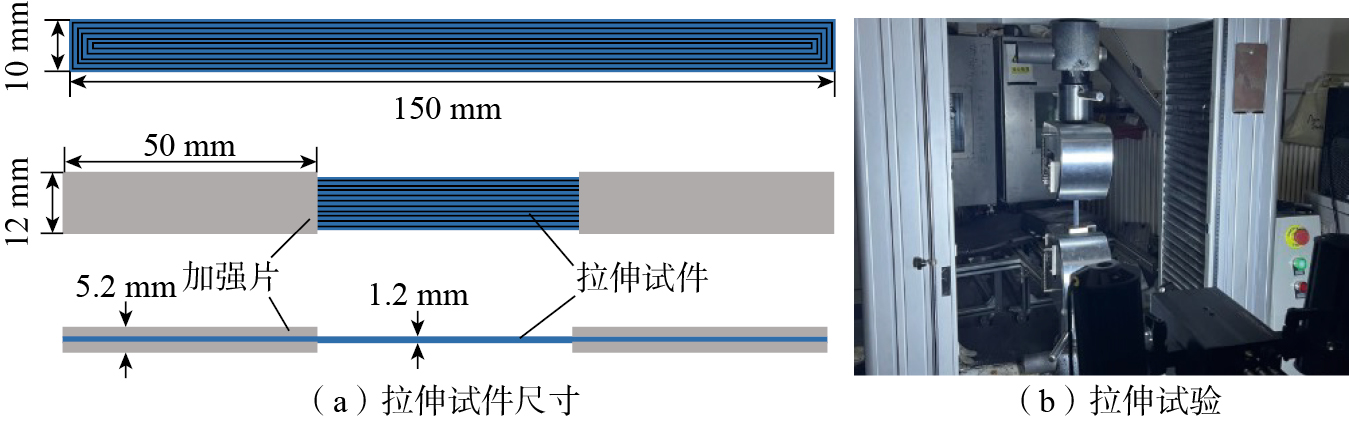

为了研究打印参数对3D打印CCF/PLA拉伸性能的影响,制备了具有不同打印参数的9组试件(表1)。根据测试标准ASTM–D3039对9组试件进行测试,试件尺寸为150 mm×10 mm×1.2 mm,每组分别测试5个试件,结果取平均值。试件的尺寸如图1(a)所示,拉伸试件左右端粘接45号钢作为加强片(50 mm×12 mm×2 mm),以克服测试过程中试件的滑动或断裂。使用WAW–2000EDC万能试验机完成试件的拉伸测试(图1(b)),拉伸试验加载速率为1 mm/min,使用RTTS–100视频引伸计(分辨率0.001 mm)测量位移。

图1

Fig.1

2

2.1

采用三维Hashin失效准则判断复合材料的损伤情况,将复合材料的失效分为纤维主导失效类型和基体主导失效类型。该准则涵盖了单向纤维增强复合材料的4种代表性失效模式,即纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤和基体压缩损伤,相应的控制方程如下。

纤维轴向拉伸初始失效准则():

| (1) |

纤维轴向压缩初始失效准则():

| (2) |

基体横向拉伸初始失效准则():

| (3) |

基体横向压缩初始失效准则():

| (4) |

式中,表示各个方向的应力(i, j=1,2,3),1、2、3分别表示沿纤维束的轴向、横向和面外方向;XT和XC分别表示材料纵向拉伸和压缩强度;YT和YC分别表示材料横向拉伸和压缩强度;S12、S13、S23分别表示材料不同方向的剪切强度。

2.2

在进行数值计算时,纤维束通常被视为正交各向异性材料[15],构建其应力–应变关系如下。

| (5) |

式中,(k, l=1,2,3)表示应变分量;弹性系数矩阵可由柔性矩阵求逆获取,含损伤变量的柔性矩阵表示如下。

| (6) |

式中,Eij为纤维束的弹性模量;为纤维束的泊松比;Gij为纤维束的剪切模量;df表示沿纤维纵向的损伤因子;dm表示沿纤维横向的损伤因子;材料未达到失效状态时,即在满足损伤准则前,计算中的损伤因子均取0。

为了避免使用应力–应变关系时可能引起的应变软化行为,基于断裂能方法,构建应力–应变演化规律,沿纤维束轴向和横向方向,纤维束的损伤因子计算公式如下。

| (7) |

| (8) |

| (9) |

式中,损伤因子dft、dfc分别表示沿纤维轴向的拉伸、压缩失效;损伤因子dmt、dmc分别表示沿纤维横向的拉伸、压缩失效;表示相应失效模式对应的等效应变;和分别表示在相应失效模式下,损伤起始和结束时刻(即断裂时刻)的等效应变。

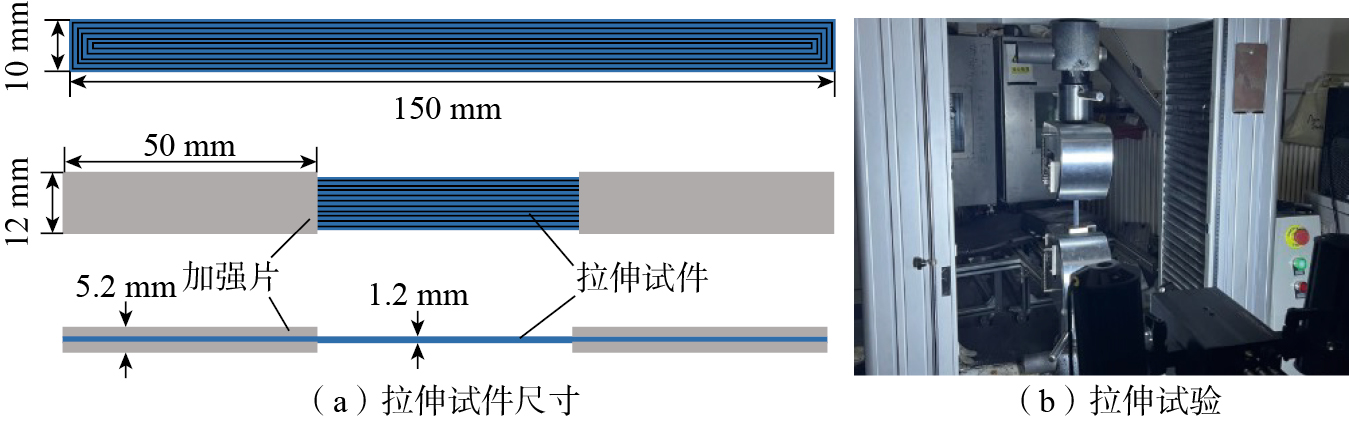

考虑损伤的应力–应变曲线如图2所示。其中,材料在A~B区间内为线弹性,材料的应力随应变线性增加;Ei为弹性模量。当满足损伤起始准则后,即应力–应变曲线到达B点时,材料发生失效,此时损伤因子df、dm不再为0,材料的力学性能下降,材料的刚度沿着BD线降低,直到断裂,材料完全失效。

图2

Fig.2

本文基于能量耗散理论[16],在损伤演化过程中采用了线性应变软化方法。单元断裂过程中耗散的能量与单元尺寸成正比。为解决网格依赖性问题,将断裂能与单元特征长度进行标准化处理。该损伤演化模型假设在裂纹扩展过程中的能量耗散与损伤时的临界应变能释放率相同,则单元内各种损伤模式相应的能量耗散计算公式如下。

| (10) |

式中,Lc表示单元特征长度;表示某种失效模式下的断裂能。对于线性刚度退化模型,不同模式下的等效应变、等效初始失效应变()和等效断裂应变()可以由式(11)~(22)计算得到。

纤维拉伸模式:

| (11) |

| (12) |

| (13) |

纤维压缩模式:

| (14) |

| (15) |

| (16) |

基体拉伸模式:

| (17) |

| (18) |

| (19) |

基体压缩模式:

| (20) |

| (21) |

| (22) |

基于ABAQUS用户自定义材料子程序VUMAT接口,用Fortran语言编写基于三维Hashin失效准则的复合材料连续损伤子程序。VUMAT子程序运行过程中可以读取各单元的应变状态,并计算材料的应力状态。提取应力分析结果进行失效判断,如果满足失效判据,根据式(9)计算损伤状态变量(dI)。当单元的损伤状态变量达到1时,判定材料为完全失效。

2.3

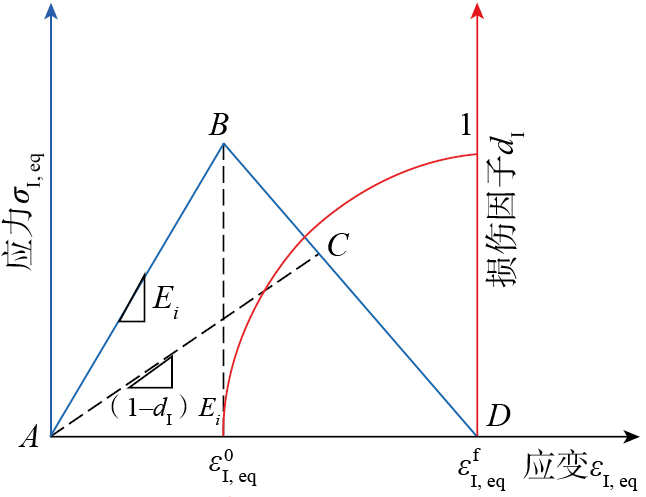

在微观尺度的RVE模型中,包括纤维、基体、界面和孔隙四相,并分别赋予材料力学性能参数,如表2所示[17–18]。纤维相与基体相网格为八结点线性六面体单元(C3D8R),二者的粘接界面采用COH3D8单元。本研究中,纤维体积分数为54%,通过在基体部分内随机删除单元进行孔隙缺陷的模拟,孔隙率为12%。微观尺度RVE数值分析模型如图3所示。通过Python语言在模型边界应用周期性边界条件,确保边界位移和应力连续。分别施加1方向拉伸、1方向压缩、3方向拉伸、3方向压缩、面内剪切和面外剪切6种载荷,计算微观RVE模型的等效力学性能。

表2

Table 2

| 力学性能 | 数值 | |

|---|---|---|

| 碳纤维[17] | 轴向拉伸模量E11/GPa | 230 |

| 横向拉伸模量E22/GPa | 40 | |

| 面内剪切模量G12=G13/GPa | 24 | |

| 面外剪切模量G23/GPa | 14.3 | |

| 泊松比υ12=υ13 | 0.26 | |

| 泊松比υ23 | 0.44 | |

| 纵向拉伸强度X1T/MPa | 3528 | |

| 纵向压缩强度X1C/MPa | 2470 | |

| PLA[18] | 弹性模量E/MPa | 3000 |

| 泊松比υ | 0.35 | |

图3

Fig.3

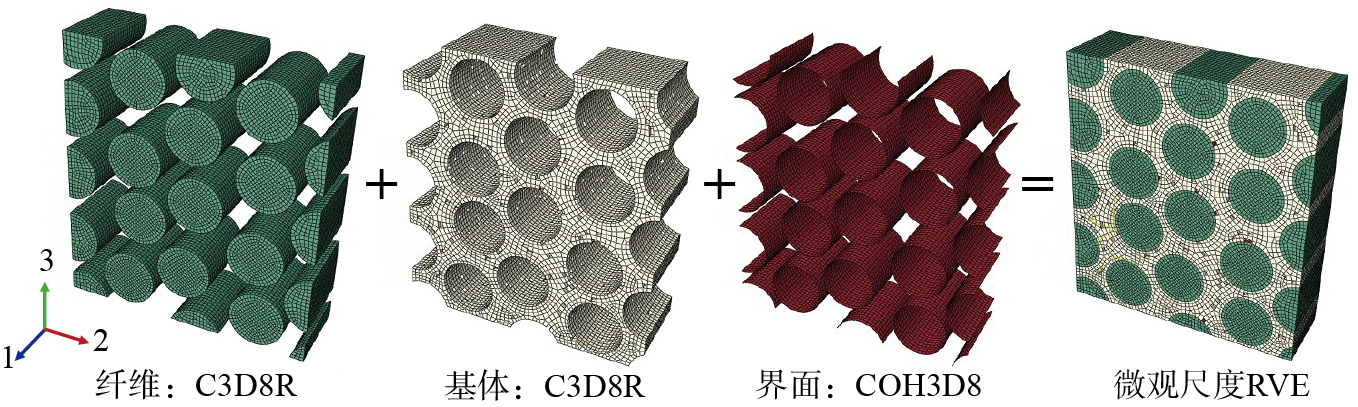

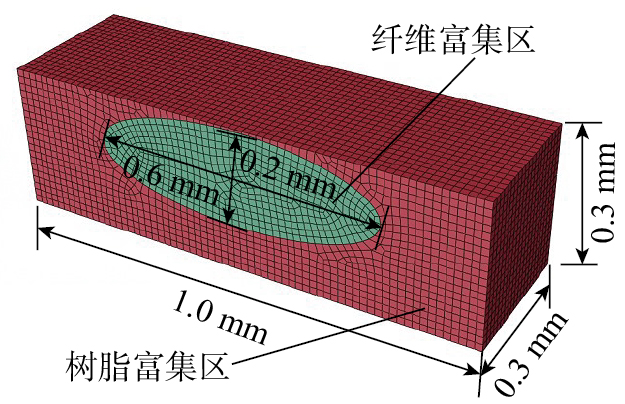

3D打印件中另一个典型缺陷是单根沉积丝束内纤维和树脂基体的不均匀分布,导致丝束内表现为纤维丝聚集的纤维富集区和树脂聚集的树脂富集区。如图4所示,在细观尺度RVE模型的建立中,根据实际观测到的纤维和树脂的不均匀分布情况和分布特征进行建模。细观RVE模型模拟单根沉积丝束,尺寸为1.0 mm×0.3 mm×0.3 mm。模型中包括纤维富集区和树脂富集区两部分,纤维富集区形状为椭圆形,椭圆长轴为0.6 mm,短轴为0.2 mm。纤维富集区和树脂富集区网格为C3D8R,二者的粘接界面采用COH4D8单元。对细观RVE模型边界同样应用周期性边界条件,并施加6种载荷,计算等效力学性能,最后代入到宏观拉伸试件模型中,宏观模型的网格单元为C3D8R。

图4

Fig.4

3

3.1

温度是复合材料结构成型的关键影响因素之一,打印温度可以控制树脂基体的流动特性,进而影响相邻沉积丝束间和相邻层间的粘接性能。打印温度对应力–应变曲线、拉伸强度和拉伸模量的影响如图5所示,此试验中,打印速度100 mm/min、层厚0.3 mm、树脂填充率100%。可知,打印温度变化时,试件应力–应变曲线的变化趋势基本相同,应力几乎随应变呈线性增加,当达到极限后,试件发生断裂,应力急剧下降(图5(a))。当打印温度为230 ℃时,试件的拉伸强度最大,为303 MPa;拉伸模量最大,为41.02 GPa;打印温度从210 ℃升高到230 ℃时,试件的拉伸强度提高6.9%,拉伸模量提高6.7%(图5(b)),表明打印温度的升高对拉伸性能的提升并不明显。

图5

Fig.5

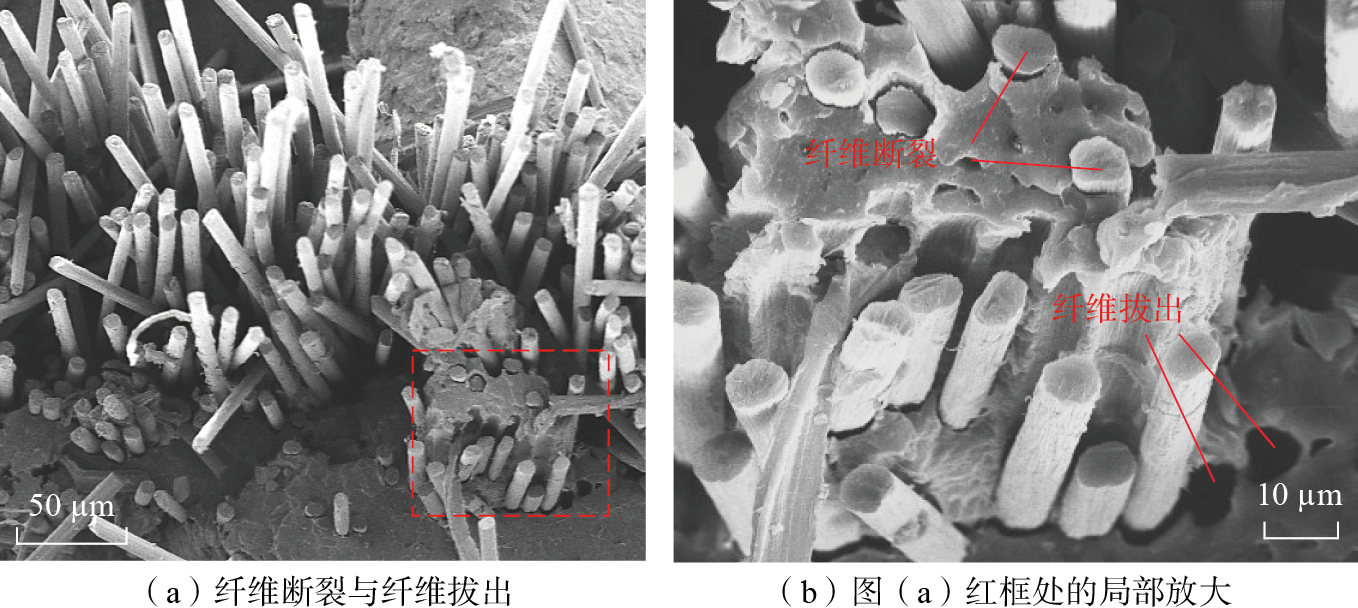

利用扫描电子显微镜(Zeiss GeminiSEM 360,ZEISS)观察试件拉伸失效后的微观形貌,从而判断试件的失效模式,如图6所示。可以看到,试件拉伸失效后,存在大量的纤维断裂(图6(a)),说明3D打印的CCF/PLA试件在拉伸作用下的失效模式以纤维断裂为主,载荷从基体传递到纤维;图6(b)中观察到少量孔洞,表明在拉伸试验中同时发生了少量纤维拔出的现象,这是由于树脂与纤维之间的浸渍不良导致的。

图6

Fig.6

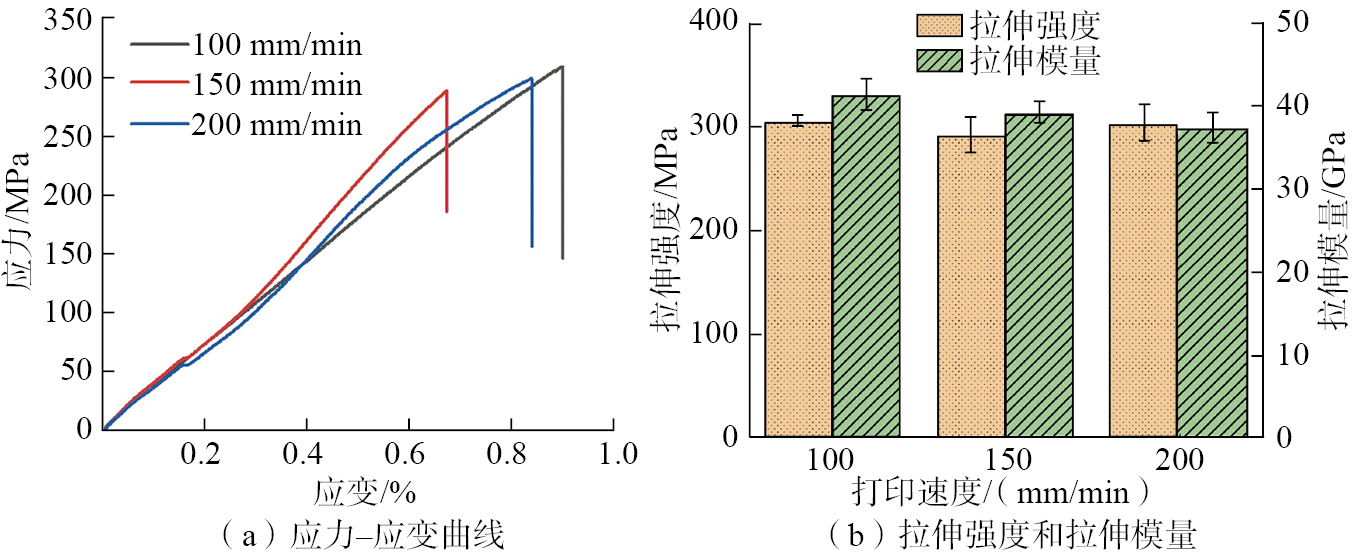

打印速度是指打印终端的移动速度。由于树脂对纤维丝束的浸渍只发生在加热块中,且打印行程固定,所以打印速度会影响纤维丝束在加热块中的停留时间,进而影响树脂的熔化程度与沉积丝束的浸渍程度。打印速度对应力–应变曲线、拉伸强度和拉伸模量的影响如图7所示。此试验中,打印温度230 ℃、层厚0.3 mm、树脂填充率100%。可知,在3种打印速度下,拉伸试件的应力–应变曲线的变化趋势基本相同,应力随应变逐渐增大,基本呈线性增长(图7(a))。打印速度为100 mm/min时,拉伸强度与拉伸模量最大,分别为303 MPa与 41.02 GPa(图7(b))。打印速度从100 mm/min提高到200 mm/min时,拉伸强度降低0.5%,拉伸模量降低9.6%。虽然拉伸模量略有降低,但是打印速度的提高可以提升打印效率,因此实际生产中应优先选择较快的打印速度。

图7

Fig.7

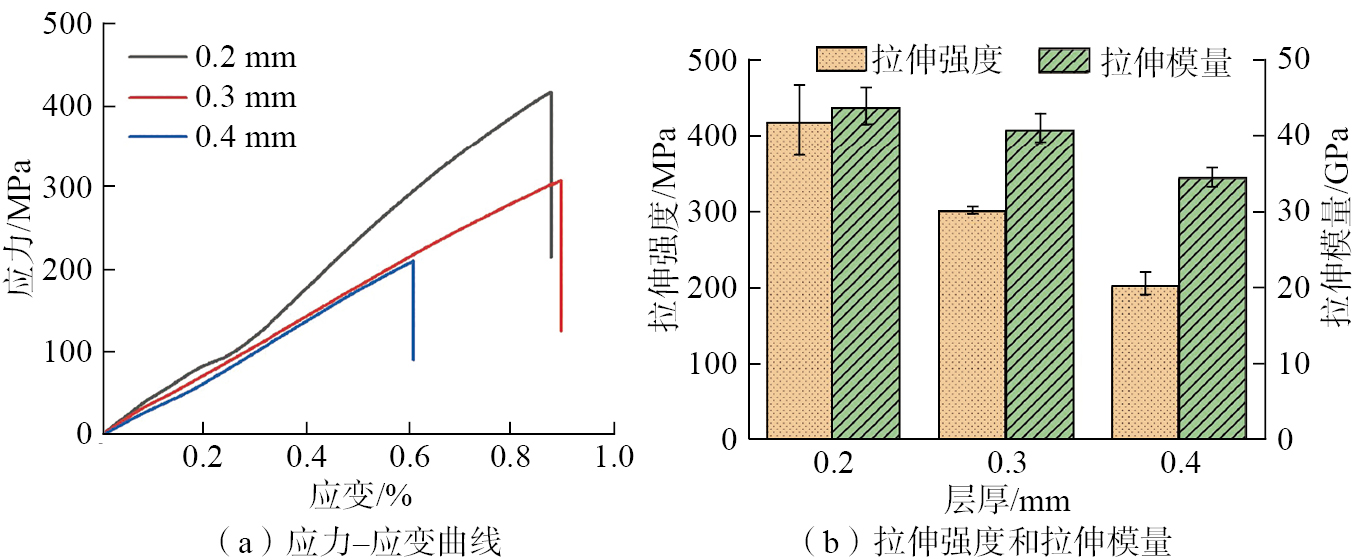

层厚是复合材料3D打印工艺的一个重要特征参数。层厚的变化可以改变沉积丝束内的纤维含量,同时,层厚与喷嘴和沉积丝束之间的接触压力直接相关,因此层厚对FDM试件的制造精度和力学性能至关重要。层厚对应力–应变曲线、拉伸强度和拉伸模量的影响如图8所示。此试验中,打印温度230 ℃、打印速度100 mm/min、树脂填充率100%。可知,不同层厚的3种拉伸试件的应力–应变曲线变化趋势基本相同,应力随应变逐渐增大,基本呈线性变化,如图8(a)所示。层厚为0.2 mm时,拉伸强度与拉伸模量最大,分别为421.32 MPa和43.95 GPa(图8(b))。层厚从0.2 mm增加到0.4 mm时,试件拉伸强度降低51%,拉伸模量降低21%。这是因为随着层厚增大,喷嘴与沉积丝束之间的接触压力降低,不仅沉积丝束中纤维与树脂之间的结合变差,沉积丝束层与层之间的粘接强度也变差[19]。层厚对试件拉伸性能的影响十分显著,因此制造过程中,层厚应该尽可能小。然而,层厚为0.2 mm时,试件所测得的拉伸强度误差较大,这是由于熨烫压力的升高增加了打印过程中连续纤维出现断裂的风险,导致结构内纤维的不连续,严重时会导致试件的打印失败[20]。

图8

Fig.8

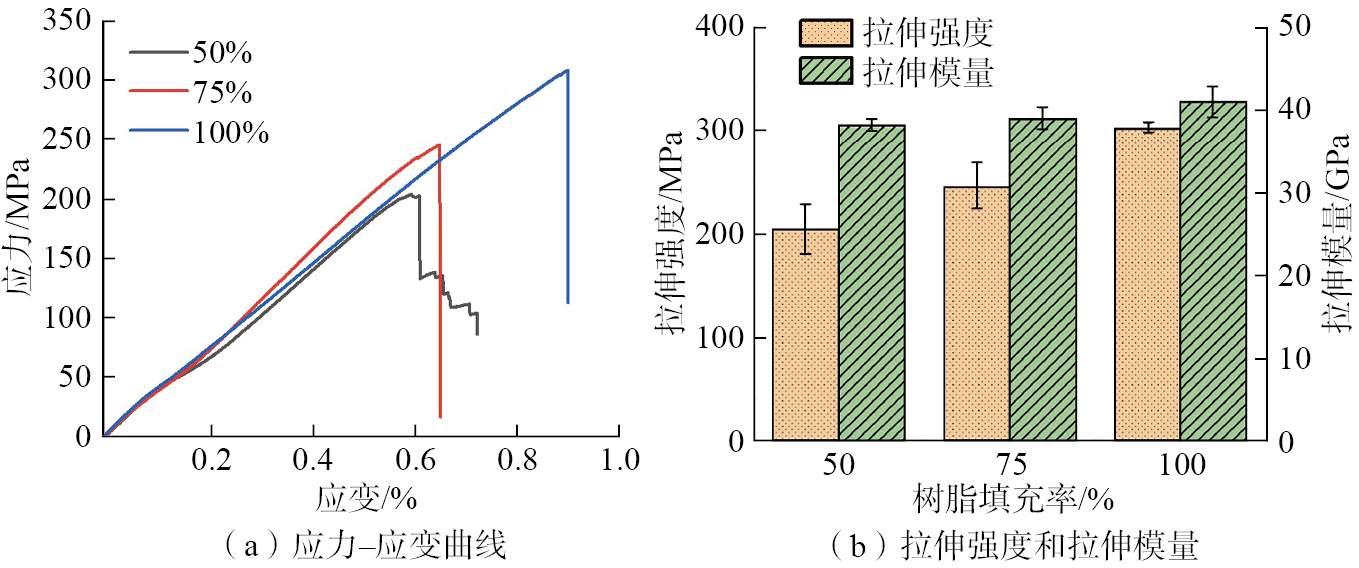

树脂填充率是指树脂在喷嘴内的占比,通过控制沉积丝束中的树脂含量,改变沉积丝束间的间隔,进而改变试件内部的孔隙率。树脂填充率对应力–应变曲线、拉伸强度和拉伸模量的影响如图9所示。此试验中,打印温度230 ℃、打印速度100 mm/min、层厚0.3 mm。100%树脂填充率的拉伸试样和75%树脂填充率的拉伸试样应力–应变曲线的变化趋势基本相同(图9(a))。而树脂填充率为50%时,试件的应力–应变曲线在达到峰值强度后,应力先迅速下降随后出现阶梯状下降趋势,说明试件在达到峰值应力后并没有发生彻底失效,而是发生了局部纤维的失效。如图9(b)所示,当树脂填充率为100%时,试件的拉伸强度和拉伸模量最大,分别为303 MPa和41.02 GPa。随着树脂填充率的增加,试件拉伸强度和拉伸模量逐渐增大,树脂填充率从50%增至100%时,拉伸强度提高47.6%,拉伸模量提高7.2%,说明树脂填充率对试件拉伸性能的影响显著。

图9

Fig.9

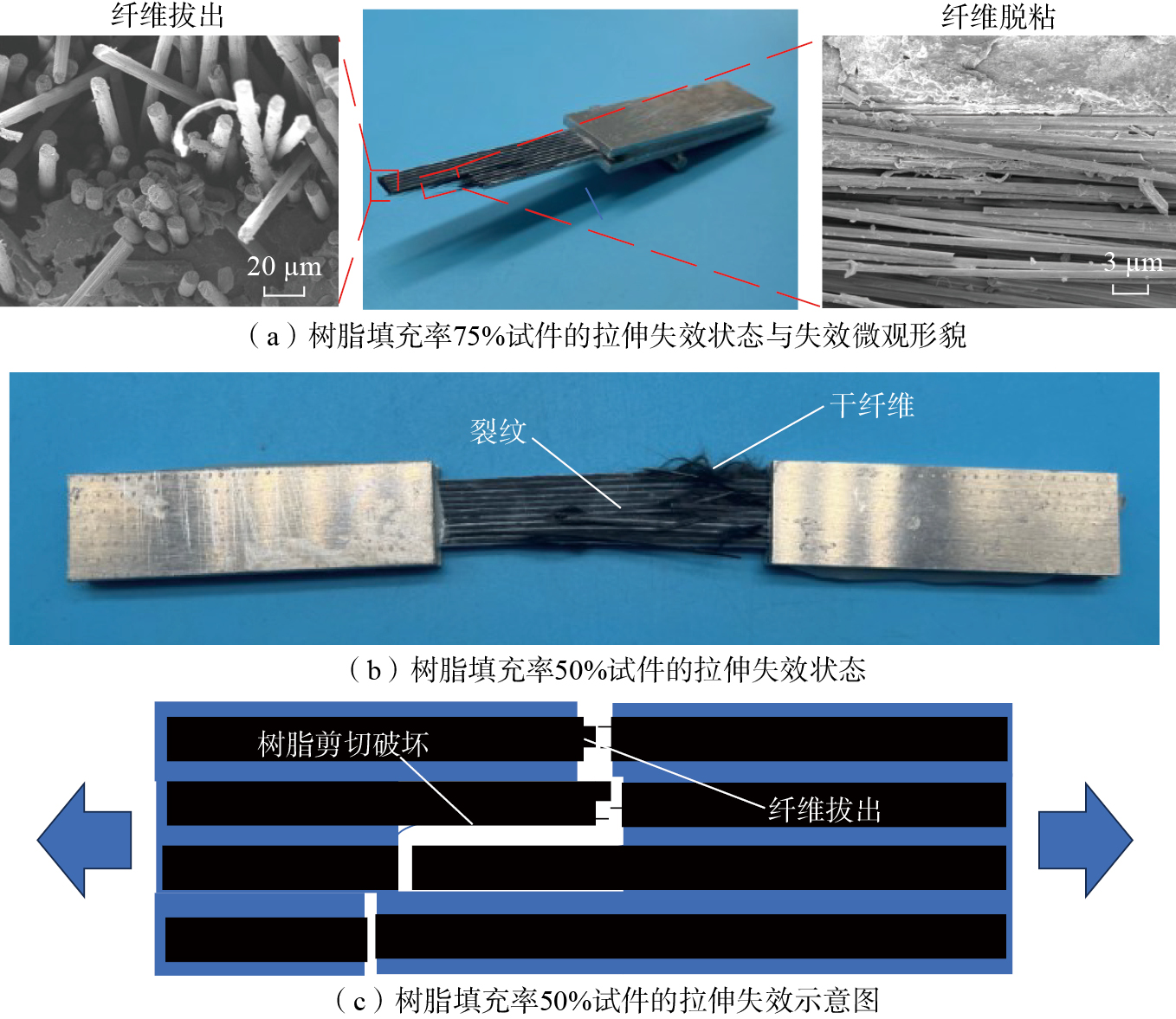

不同树脂填充率试件的拉伸失效状态与失效微观形貌如图10所示。可以看出,树脂填充率75%的试件中存在纤维拔出与纤维脱粘(图10(a))。当树脂填充率为50%时,试件中出现了脱粘及分层现象,同时试件并没有完全断裂,部分纤维保持着连接状态从树脂中脱出(图10(b));说明在低填充率条件下,试件会出现拉伸断裂和剪切破坏,树脂的剪切破坏是沿纤维方向的剪切破坏(图10(c))。沉积丝束中纤维束通过树脂基体而黏合在一起,树脂量的减少会直接导致沉积丝束之间的黏合能力减弱,造成纤维束的脱粘。因此在制备试件时,为保证试件的质量,树脂填充率选为100%。

图10

Fig.10

综合考虑打印效率与打印质量的稳定性,确定CCF/PLA试件的最佳工艺参数组合为打印温度230 ℃、打印速度200 mm/min、树脂填充率100%、层厚0.3 mm。

3.2

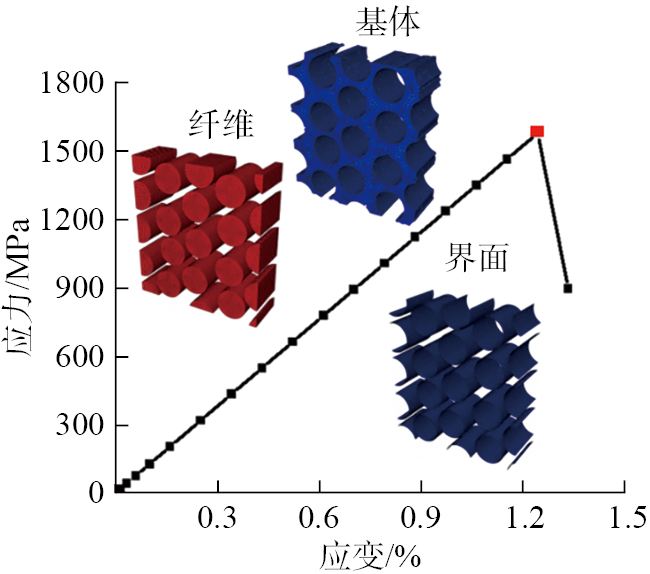

图11展示了轴向拉伸载荷下,微观RVE模型的应力–应变曲线及模型中纤维、基体和界面的损伤状态。可以看到,应力–应变曲线的弹性阶段呈现为良好的线性,达到极限强度后,模型的应力急剧下降。此时纤维丝的损伤导致模型丧失轴向承载能力,纤维均受到不同程度的损伤,说明纤维是轴向拉伸载荷的主要“承担者”,而基体起到连接与支撑纤维的作用。微观和细观RVE模型计算得到的等效力学性能如表3所示。

图11

Fig.11

表3

Table 3

| RVE模型 | E11/GPa | E22/GPa | G12=G13/GPa | G23/GPa | υ12=υ13 | υ23 | X1T/MPa | X1C/MPa |

|---|---|---|---|---|---|---|---|---|

| 微观 | 127 | 4.90 | 1.90 | 1.70 | 0.29 | 0.25 | 1114 | 33 |

| 细观 | 41.78 | 1.70 | 0.59 | 0.37 | 0.34 | 0.33 | 343 | 49.93 |

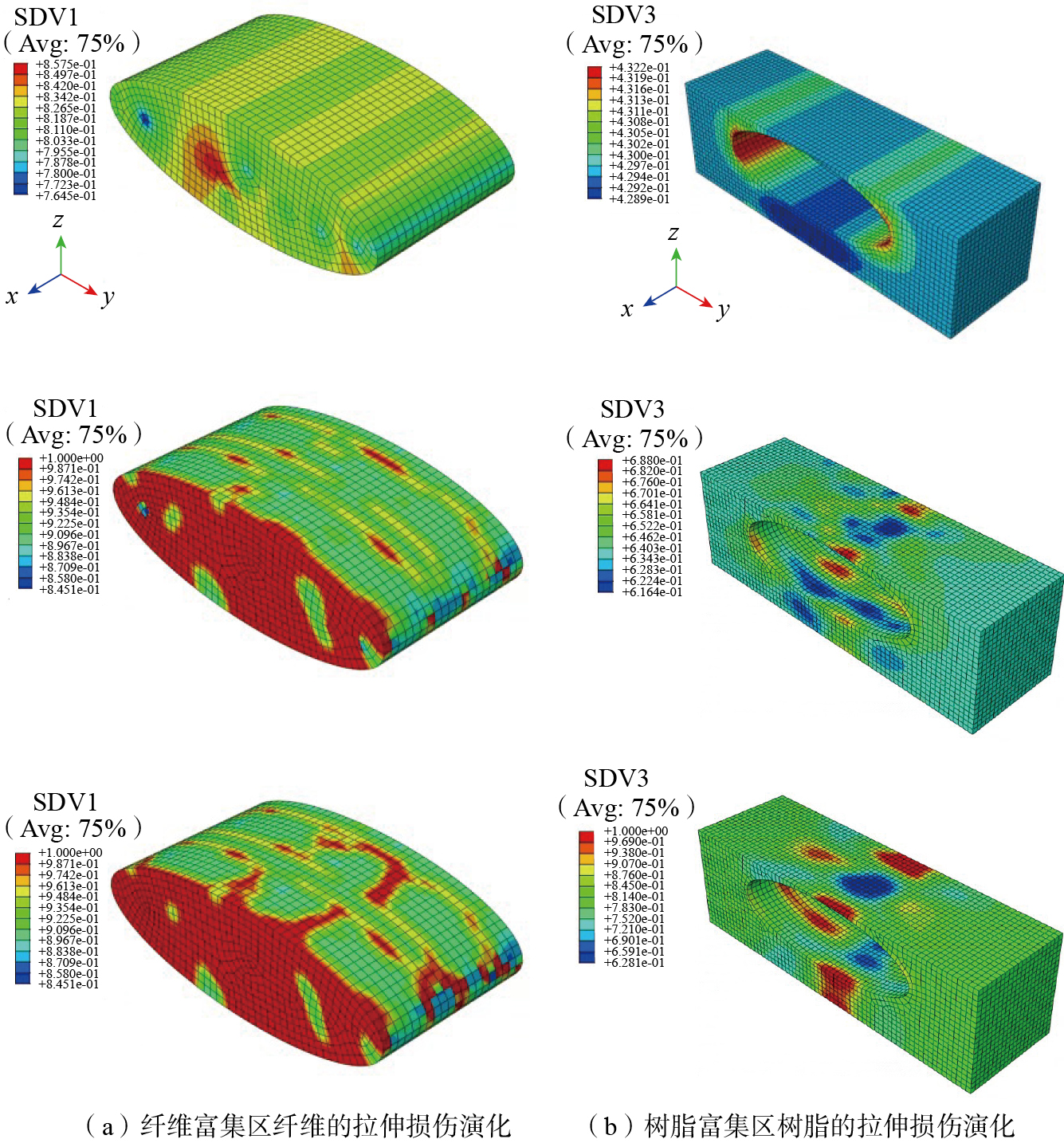

在轴向拉伸载荷作用下,单根沉积丝束中纤维富集区与树脂富集区的损伤演化过程如图12所示。细观RVE模型中首先出现纤维富集区内纤维的拉伸损伤(图12(a)),损伤首先出现在受力侧的面内,然后沿着X轴方向,纤维的损伤范围从前后面逐渐向中心扩展。基体(即树脂)的损伤则出现在Z轴方向上树脂量较少的区域(图12(b))。

图12

Fig.12

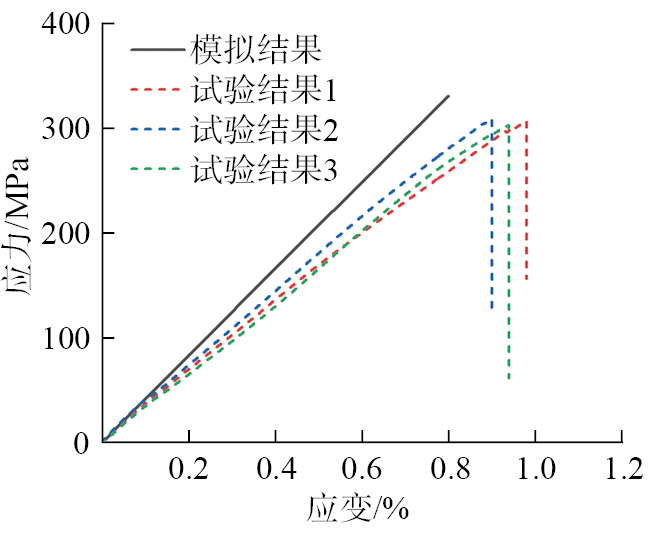

宏观模型计算得到的拉伸强度和拉伸模量分别为331.33 MPa和41.38 GPa,与试验结果(在最佳工艺参数下制备3个试件,进行拉伸试验测试,结果取平均值)相比,拉伸强度的模拟结果与试验结果的相对误差为8.02%,拉伸模量的模拟结果与试验结果的相对误差为2.73%,见表4。图13为试验和模拟结果的应力–应变曲线对比。可见,模拟结果与试验的应力–应变曲线基本一致,表明本研究提出的多尺度有限元分析模型的准确性较高。

表4

Table 4

| 类别 | 拉伸强度/MPa | 拉伸模量/GPa |

|---|---|---|

| 试件1 | 307.33 | 38.77 |

| 试件2 | 309.42 | 40.78 |

| 试件3 | 303.42 | 41.29 |

| 平均值 | 306.72 | 40.28 |

| 模拟结果 | 331.33 | 41.38 |

| 误差 | 8.02% | 2.73% |

图13

Fig.13

4

通过试验和数值模拟相结合的方法,对连续纤维增强热塑性复合材料3D打印结构的拉伸性能进行了研究。分析了典型工艺参数对试件拉伸性能的影响规律,提出了优化的工艺参数。基于层级多尺度理论,建立了复合材料3D打印微细观RVE模型,主要结论如下。

(1)层厚对CCF/PLA试件拉伸性能的影响最为显著。层厚为0.2 mm时,拉伸强度与拉伸模量最大,分别为421.32 MPa和43.95 GPa。然而,过小的层厚会导致喷嘴与沉积丝束之间接触压力过大,增加了打印过程中连续纤维出现断裂的风险,进而导致结构内纤维的不连续,所以层厚0.2 mm时,试件的拉伸性能误差较大。

(2)树脂填充率对CCF/PLA试件拉伸性能与失效模式的影响比较明显。树脂填充率从50%升高到100%时,拉伸强度提高47.6%,拉伸模量提高7.2%。树脂填充率降低时,由于沉积丝束间的树脂基体减少,导致层间粘接能力变差,所以试件出现纤维的拉伸断裂和树脂基体的剪切破坏。

(3)基于多尺度理论的复合材料增材制造结构性能预测方法可以有效预测打印试件的力学性能与失效模式,其中,拉伸强度的模拟结果与试验结果的相对误差为8.02%,拉伸模量的模拟结果与试验结果的相对误差为2.73%,表明该预测方法的准确性高,为复合材料增材制造技术的工程应用提供了有效支撑。

赵天 副教授,博士,研究方向为纤维增强树脂基复合材料结构设计与制造。

赵天 副教授,博士,研究方向为纤维增强树脂基复合材料结构设计与制造。

参考文献