伴随科技力量的快速发展和国家战略行业的迫切需求,吸波功能材料逐步获得广泛应用,例如隐形飞机和舰艇、通信基站的电磁防护结构均离不开吸波材料。根据成形工艺和承载能力差异,吸波材料可以分为涂覆型和结构型吸波材料。结构型吸波材料以其良好的电磁波吸收性能以及突出的承载能力,在国防、航空航天等领域具有广泛的应用前景[1–3]。吸波蜂窝是基于芳纶纸蜂窝发展而来的一种结构型吸波材料,以正六边形芳纶纸蜂窝为基体,在蜂窝壁上浸渍混合乙炔炭黑吸波物质的树脂而制成。吸波蜂窝通常用作吸波功能夹层复合材料的芯体结构,相比于波纹状或角锥夹芯,蜂窝结构具有轻质、高比强度、耐腐蚀和耐高温等优点,具有结构承载和电磁隐身的双重功能[4–5]。

吸波蜂窝复合材料作为一种典型的非均质和各向异性材料,蜂格面内和面外存在显著的力学性能差异以及弱刚度特点,在机械加工时提出了较高的设备要求和工艺需求。由于蜂窝材料的纤维韧性强,在切削过程中易导致切削阻力大和刀具磨损严重,并产生表面毛刺、分层、撕裂、孔壁屈曲等加工缺陷[6]。

目前,针对蜂窝材料的加工方式主要包括高速数控铣削[7]、超声振动辅助加工[8]、激光切割[9]和金刚砂刀具切割[10]等,其中,高速数控铣削技术以加工设备使用方便、切削效率高等优点在蜂窝材料加工中得到广泛应用。相比于传统铣削加工,高速数控铣削过程切削力相对较小,适合于蜂窝类弱刚度、非连续多孔材料加工[11–12]。然而,尽管高速数控铣削能够获得较高的切削效率,但仍存在瓶颈难题限制其技术优势的充分发挥,特别是针对蜂窝材料大尺寸飞机结构件和异形曲面结构加工时的铣削效率及质量亟待提升[13–15]。具体问题包括两个方面。

(1)加工效率低。蜂窝材料高速数控铣削加工时,在粗加工与精加工工序分别使用无圆片粉碎齿铣刀、圆片铣刀或组合铣刀;然而,在各工序中使用不同类型刀具加工时工艺参数的制定缺乏理论依据,难以充分发挥机床和刀具的性能优势,限制了加工效率的提升。

(2)表面质量差。蜂窝材料在高速铣削过程中容易因材料弱刚性特征发生让刀现象,从而引起加工变形,使蜂格表面形成毛刺、压溃和撕裂等缺陷,恶化工件表面加工质量。

以飞机结构件中的大尺寸异形曲面蜂窝芯零件为例,若加工工艺选用不当,蜂窝材料在高速铣削中产生的表面缺陷容易影响蜂窝芯与蒙皮之间的结合质量,从而弱化整体夹层结构的强度和刚度。此外,吸波蜂窝加工表面缺陷影响黏结剂的均匀分布和胶接圆角质量,导致零件局部弱化,进而影响夹层结构的力学性能[16]。因此,亟需针对吸波蜂窝高速铣削加工工艺对表面质量的影响规律和加工工艺优化开展研究。

1 试验材料及方法

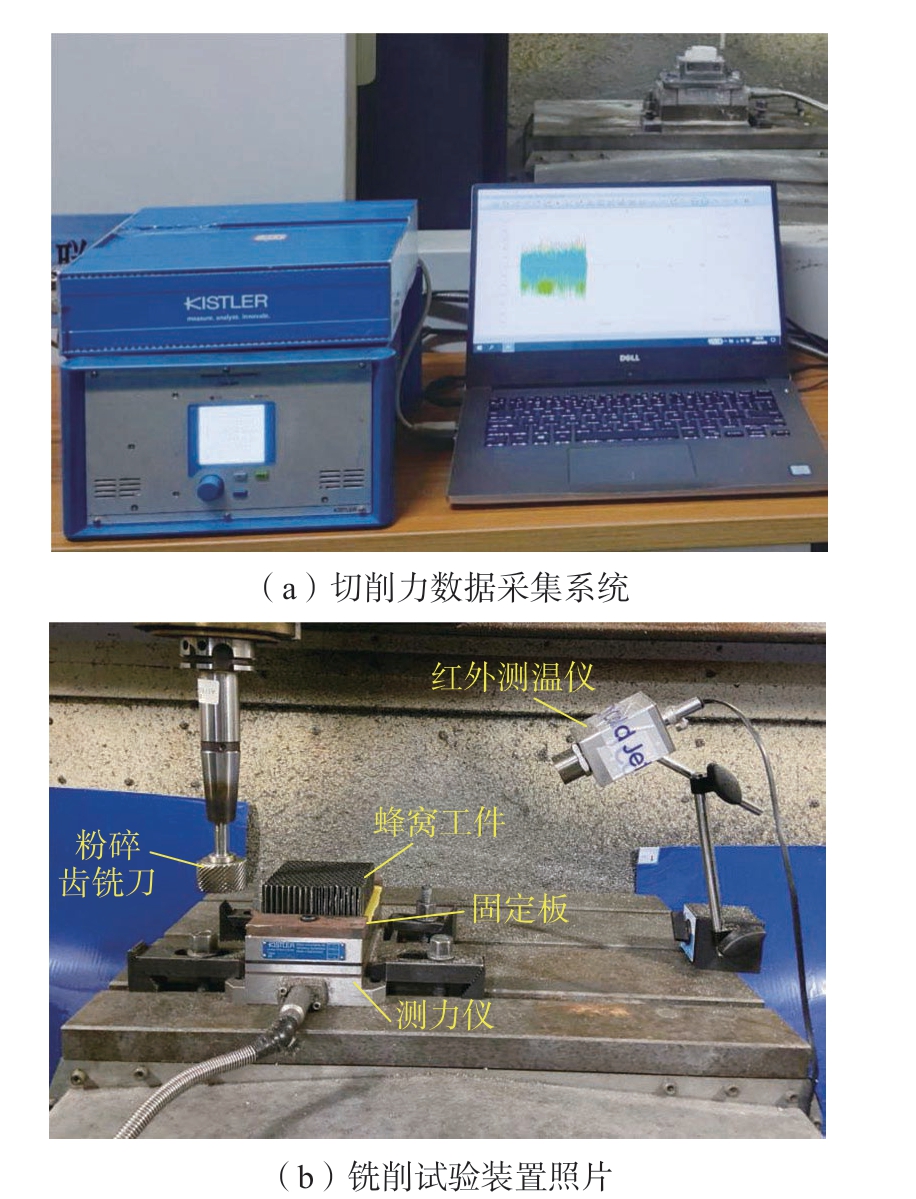

针对粉碎齿刀具高速铣削吸波蜂窝开展试验研究。如图1 所示,铣削试验在VMC0540d 高速立式铣床 (最高主轴转速30000 r·min–1)上进行,使用Kistler 9257B测力仪及数据采集系统 (采样频率为10 kHz)测量吸波蜂窝加工过程中的切削力数据。利用特种双面胶带将蜂窝试件固持于固定板上,以保证在切削条件下不会发生固持失效。固定板与测力仪采用螺栓连接,并利用压板将测力仪安装固定于机床工作台;铣削试验中的温度由红外测温仪测得。

图1 吸波蜂窝铣削试验装置

Fig.1 Experimental setup for milling experiments of waveabsorption honeycomb

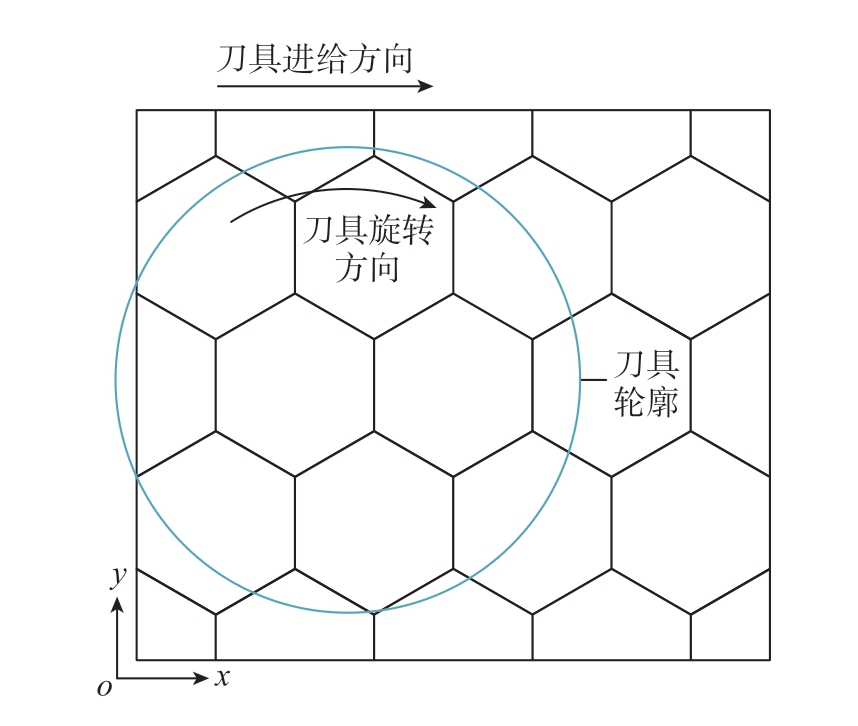

如图2 所示,试验采用顺铣铣削方式,刀具进给方向沿蜂窝孔壁W 向,即图2 中的ox 方向,切削方式为干切削,具体试验参数如表1 所示。为保证试验结果的可靠性,每组切削参数重复进行5 次试验。

表1 吸波蜂窝铣削加工试验参数

Table 1 Experimental parameters for milling of wave-absorption honeycomb

试验序号主轴转速n/(r·min–1)进给速度 f /(mm·min–1)切削深度ap/mm切削宽度ae/mm 1 12000 4000 10 15 2 14000 4000 10 15 3 16000 4000 10 15 4 16000 3000 10 15 5 16000 5000 10 15 6 16000 4000 15 15 7 16000 4000 10 20 8 16000 4000 18 15 9 16000 4000 10 25

图2 吸波蜂窝铣削加工示意图

Fig.2 Schematic diagram of milling experiment for wave-absorption honeycomb

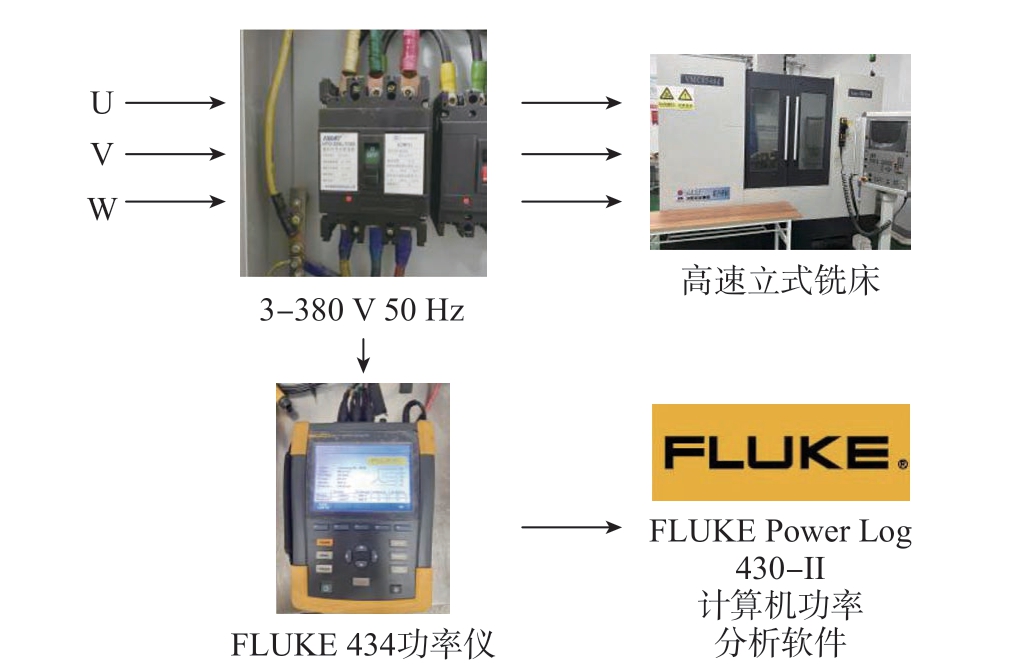

吸波蜂窝铣削试验过程中,在高速立式铣床电控箱内安装FLUKE 434 功率仪测试加工过程中的电流和电压信号,并将数据进行储存,利用FLUKE Power Log 430 – II 功率分析软件对采集到的电信号数据进行整合分析,获得加工过程的功率信息,如图3 所示。吸波蜂窝铣削加工试验完成后,采用VHX – 600E 超景深显微镜 (基恩士)观测评价铣削加工表面质量 (图4)。

图3 功率数据采集系统

Fig.3 Power data acquisition system

注:U、V、W为三路相线。

图4 利用超景深显微镜观测蜂窝材料加工表面

Fig.4 Observation for machined surface of honeycomb workpiece with ultra-depth field microscope

2 试验结果与分析

2.1 切削参数对吸波蜂窝加工切削力的影响

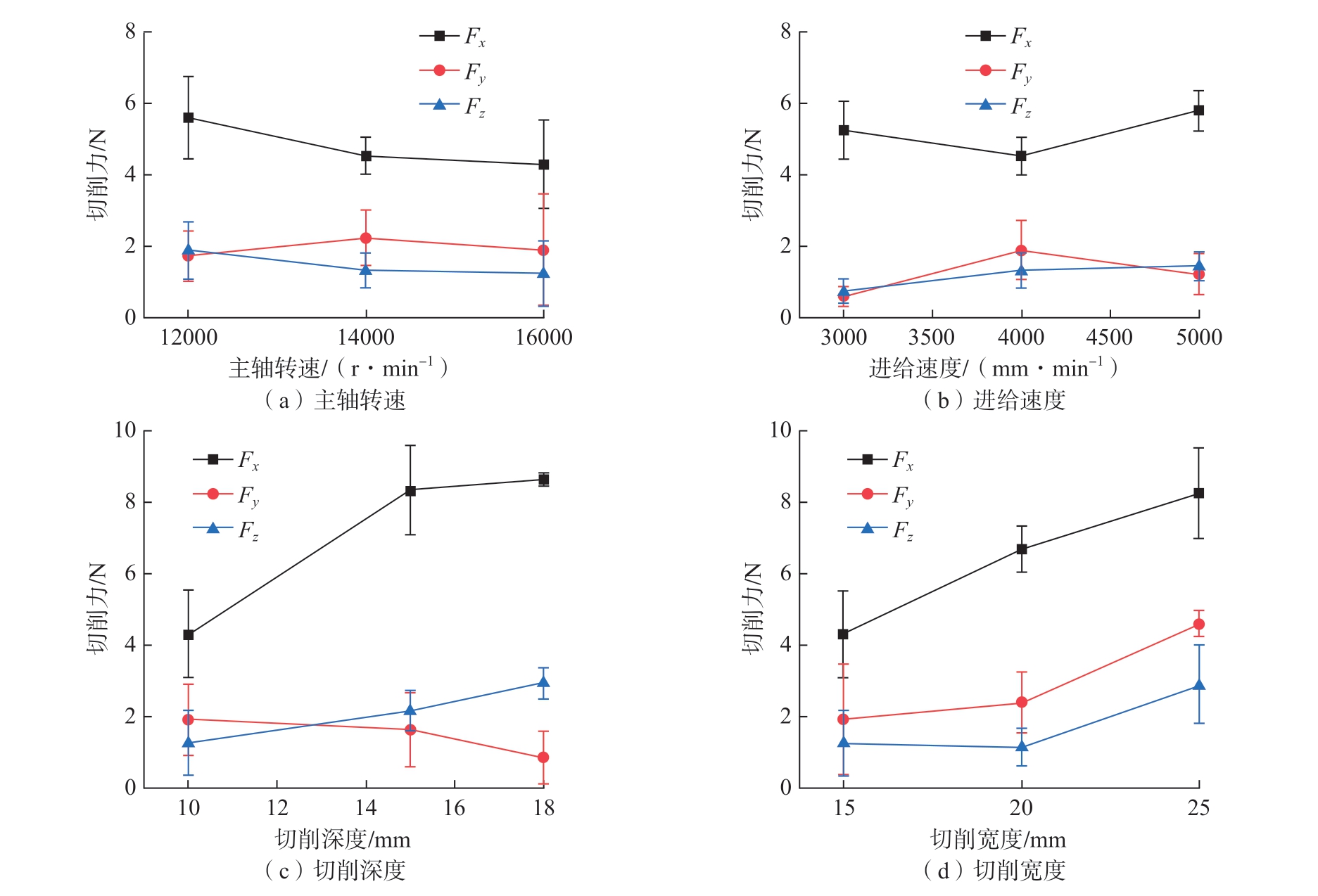

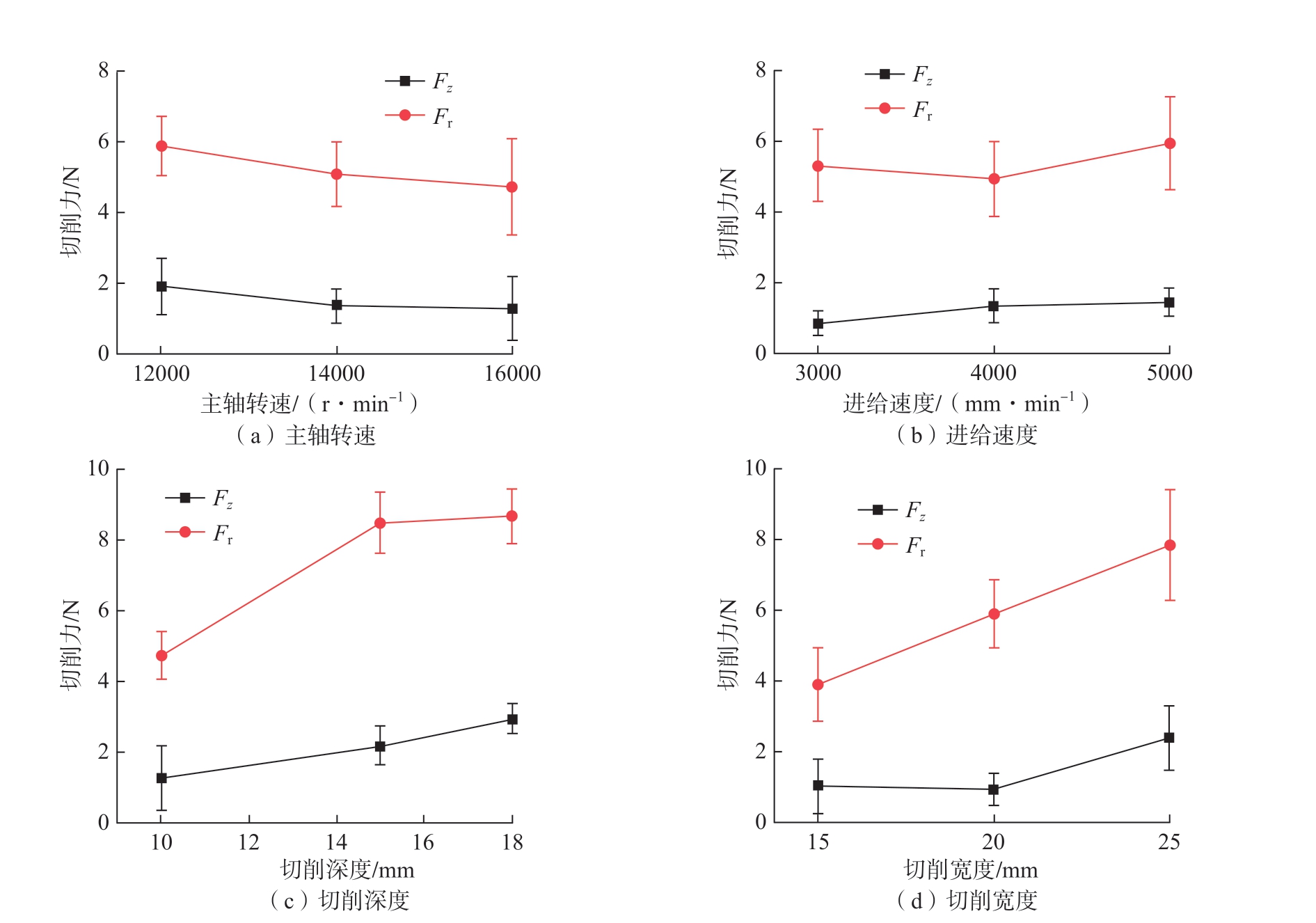

为直观分析各切削参数对切削力的影响规律,根据切削力测试结果,绘制得到粉碎齿刀具铣削吸波蜂窝时三向切削分力Fx、Fy、Fz 平均值随主轴转速、进给速度、切削深度和切削宽度的变化趋势 (图5),其中的误差棒是指5 次重复试验中切削分力平均值的分散情况。

图5 各切削参数对切削分力Fx、Fy、Fz 平均值的影响

Fig.5 Effects of cutting parameters on the average cutting fo ce components Fx, Fy, and Fz

根据图5 中切削力的单因素影响曲线可以看出,在沿ox 进给方向进行铣削加工时,x 方向的切削分力Fx在各分力中最大。在试验切削参数范围内,进给方向分力Fx 随主轴转速的增大而减小,随切削宽度和切削深度的增大而呈增大趋势;进给速度对Fx 的影响存在谷值,最低点出现在进给速度4000 mm·min–1 处,总体呈现先减后增的趋势。除切削宽度曲线,切向分力Fy 的单因素变化曲线与进给分力Fx 单因素变化趋势则正好相反。轴向分力Fz 随主轴转速的增大而减小,随进给速度、切削深度和切削宽度的增大而增大。

为研究切削参数对轴向分力Fz 和径向分力Fr 的影响规律,将进给分力Fx 和切向分力Fy 进行算术平方根求和,从而获得径向分力数值 (式(1))。

切削参数对切削分力Fr、Fz的影响规律如图6所示,两分力随各切削参数的单因素变化呈现单调性,其中与主轴转速呈负相关关系,与进给速度、切削宽度和切削深度呈近似正相关关系。从图6 可以看出,相对于主轴转速和进给速度,切削深度和切削宽度对吸波蜂窝铣削过程切削力的影响更加显著。切削深度的增大造成径向分力Fr 明显增大,但增大幅度逐渐变缓;当切削深度增大至15 mm 以上时,其对轴向分力Fz 的影响程度提高。径向分力Fr 表现出与切削宽度较强的线性关系,在其他切削参数固定的条件下,当切削宽度由15 mm增大至25 mm 时,Fr 的提高幅度超过1 倍。研究表明,随着切削深度或切削宽度增大,单位时间内被切除的蜂窝材料体积按比例增大,切削力显著提高,但主轴转速与进给速度对切削力大小的影响同样不可忽视。主轴转速增大导致吸波蜂窝加工切削力降低,说明工件材料在高应变率条件下更容易发生断裂失效,从而有利于材料切除并降低加工过程能耗[17]。

图6 各切削参数对切削分力Fr、Fz 平均值的影响

Fig.6 Effects of cutting parameters on the average cutting fo ce components Fr and Fz

2.2 切削参数对吸波蜂窝加工表面形貌特征的影响

2.2.1 主轴转速对吸波蜂窝加工表面形貌特征的影响

当固定进给速度4000 mm·min–1、切削深度10 mm、切削宽度15 mm 时,在不同主轴转速下铣削吸波蜂窝获得的加工表面形貌特征如图7 所示 (20 倍物镜观测)。通过观测可知,在主轴转速为12000 r·min–1 时得到的加工表面存在大量纤维撕裂形成的毛刺缺陷。当主轴转速由12000 r·min–1 增大至16000 r·min–1 时,毛刺缺陷得到显著抑制。这是由于增大主轴转速能够有效减小刀具在进给方向上对工件材料的挤压力,且高主轴转速带来的高应变率加载有利于被切除层材料发生断裂,从而抑制毛刺缺陷形成并提高加工表面质量。

图7 不同主轴转速下吸波蜂窝加工表面形貌

Fig.7 Machined surface morphologies of wave-absorption honeycomb workpiece at diffe ent spindle speeds

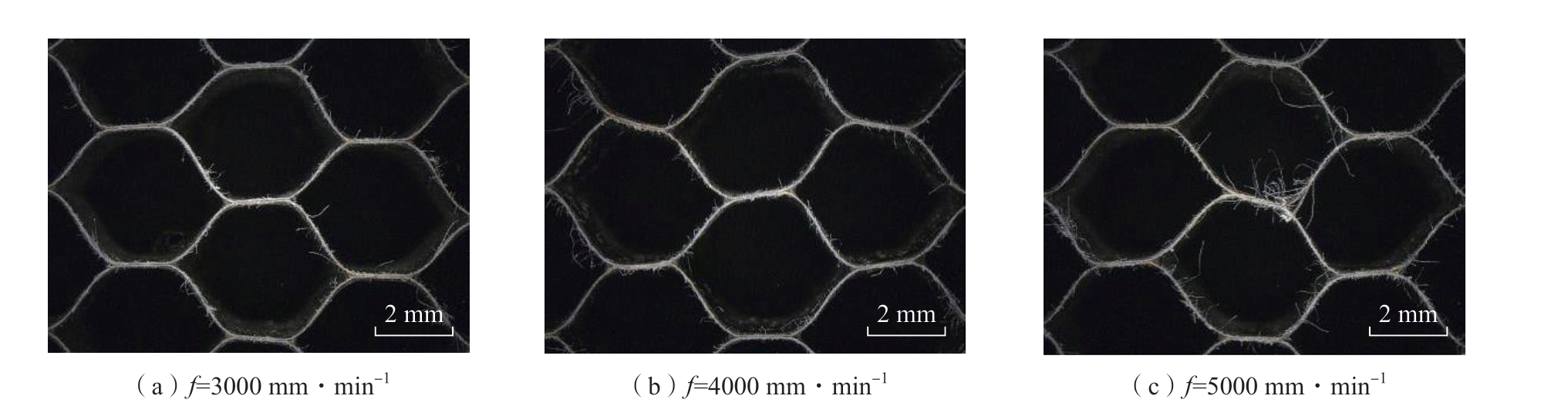

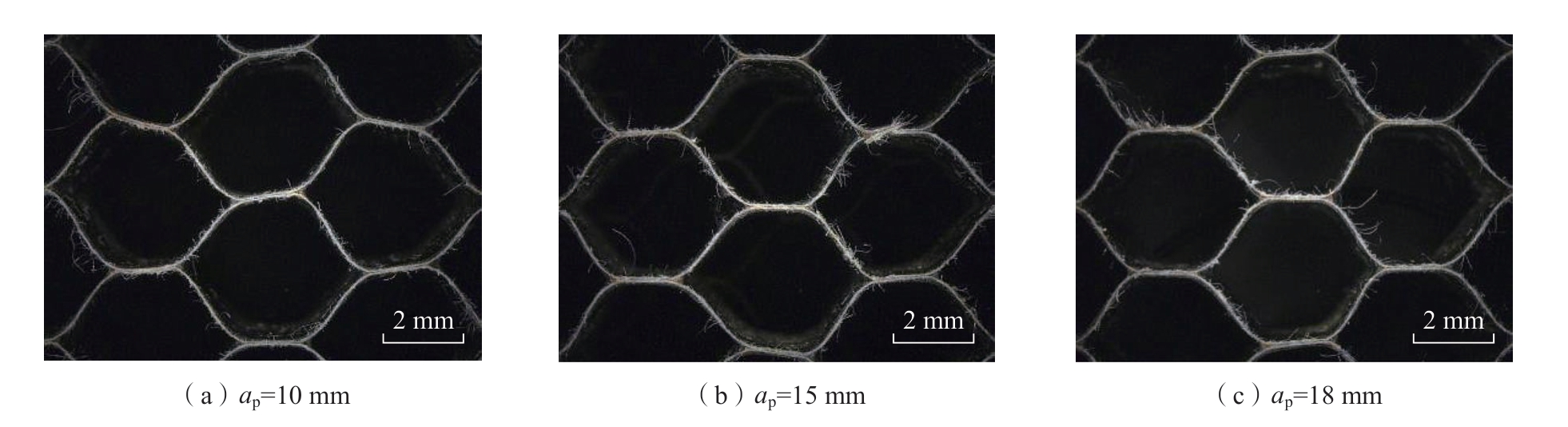

2.2.2 进给速度对吸波蜂窝加工表面形貌特征的影响

当固定主轴转速16000 r·min–1、切削深度10 mm、切削宽度15 mm 时,在不同进给速度下铣削吸波蜂窝获得的加工表面形貌特征如图8 所示 (20 倍物镜观测)。结果表明,当其他切削参数固定不变时,进给速度3000 mm·min–1 和4000 mm·min–1 时形成的表面毛刺缺陷程度相近;当进给速度增大至5000 mm·min–1 时,加工表面的毛刺缺陷显著增加。这是由于进给速度5000 mm·min–1 时刀具在进给方向对工件材料的挤压力增大所致 (图5(b))。

图8 不同进给速度下吸波蜂窝加工表面形貌

Fig.8 Machined surface morphologies of wave-absorption honeycomb workpiece at diffe ent feed speeds

2.2.3 切削深度对吸波蜂窝加工表面形貌特征的影响

当固定主轴转速16000 r·min–1、进给速度4000 r·min–1、切削宽度15 mm 时,在不同切削深度下铣削吸波蜂窝获得的加工表面形貌特征如图9 所示 (20 倍物镜观测)。可以看出,当切削深度由10 mm 增大至18 mm 时吸波蜂窝加工表面纤维拔出现象明显增多,在切削深度为18 mm 时加工表面的毛刺缺陷较为严重。这是由于切削深度增大时刀具作用于加工表面的切削力和挤压力增大所导致的。

图9 不同切削深度下吸波蜂窝加工表面形貌

Fig.9 Machined surface morphologies of wave-absorption honeycomb workpiece at diffe ent cutting depths

2.2.4 切削宽度对吸波蜂窝加工表面形貌特征的影响

当固定主轴转速16000 r·min–1、进给速度4000 mm·min–1、切削深度10 mm 时,在不同切削宽度下铣削吸波蜂窝获得的加工表面形貌特征如图10 所示 (20倍物镜观测)。可以看出,当切削宽度由15 mm 增大至25 mm 时,加工表面纤维拔出现象增多,毛刺缺陷程度加剧;这是由于切削宽度增大时刀具作用于加工表面的切削力和挤压力增大所导致的 (图5(d))。

图10 不同切削宽度下吸波蜂窝加工表面形貌

Fig.10 Machined surface morphologies of wave-absorption honeycomb workpiece at diffe ent cutting widths

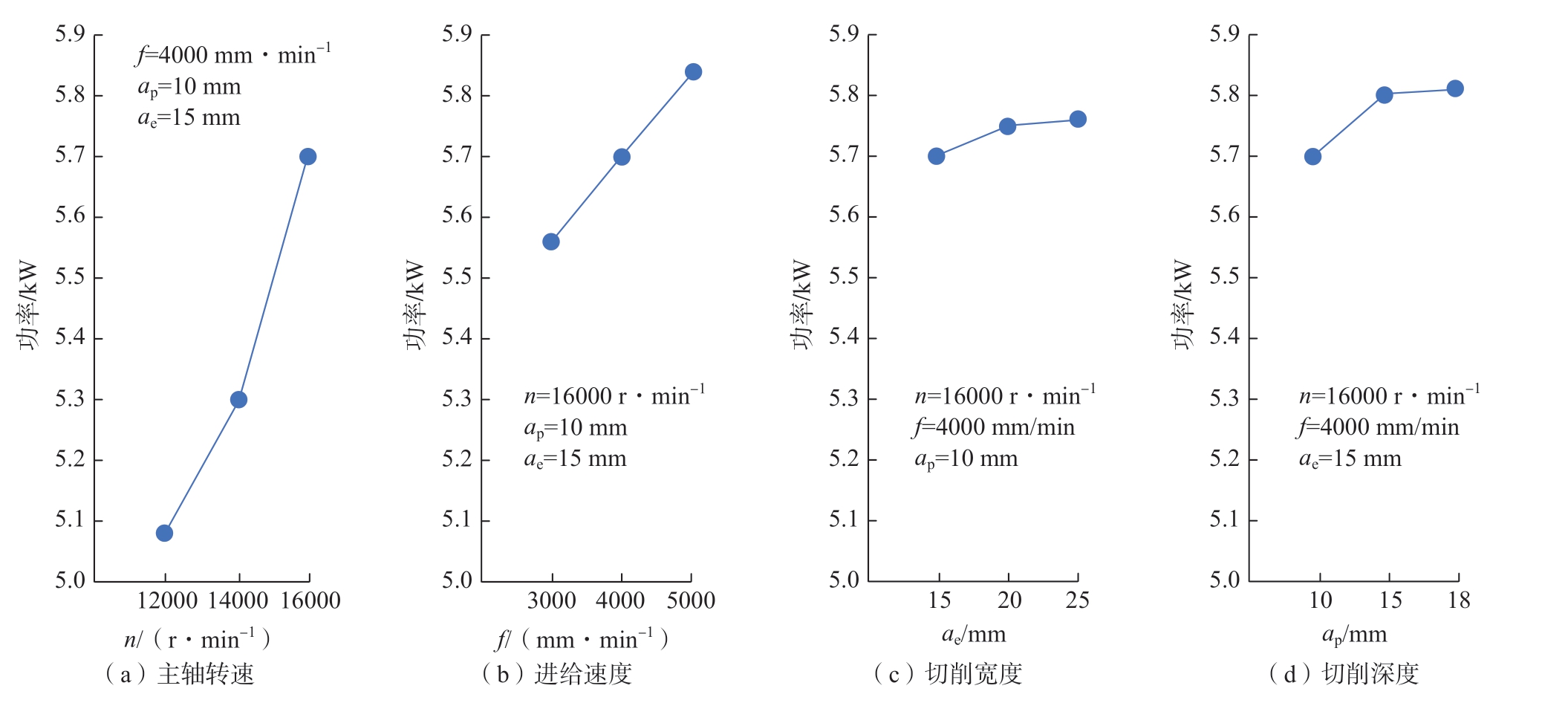

2.3 切削参数对机床切削功率的影响

本研究中的机床切削功率是指铣削试验过程中机床整体系统的平均功率,包括机床主轴旋转和工作台移动消耗功率,以及工件材料被刀具切除时所消耗的切削功率,其数值可以通过功率仪在机床电源输入端的监测电信号进行确定。在吸波蜂窝铣削加工过程中,利用FLUKE 434 功率仪监测铣床电控箱内的电流和电压信号,将监测得到的电流、电压信号进行乘积运算并转换存储为功率信号,从而可定量评价不同切削参数下吸波蜂窝材料加工过程所消耗的能量大小。

不同切削参数对机床切削功率的影响如图11 所示。当某个切削参数发生变化时,如图11(a)中主轴转速由12000 r·min–1 增大至16000 r·min–1,其余切削参数固定为进给速度4000 mm·min–1、切削深度10 mm、切削宽度15 mm。由图11 可知,机床切削功率随主轴转速、进给速度、切削宽度、切削深度的增大均呈现近似线性增大的趋势,且主轴转速和进给速度对机床切削功率的影响程度显著高于切削宽度和切削深度对机床切削功率的影响程度,说明吸波蜂窝铣削加工时主轴旋转和工作台移动所消耗的能量占比更高。

图11 不同加工参数对机床切削功率的影响

Fig.11 Effects of diff ent machining parameters on the cutting power of machine tool

2.4 切削参数对吸波蜂窝铣削温度的影响

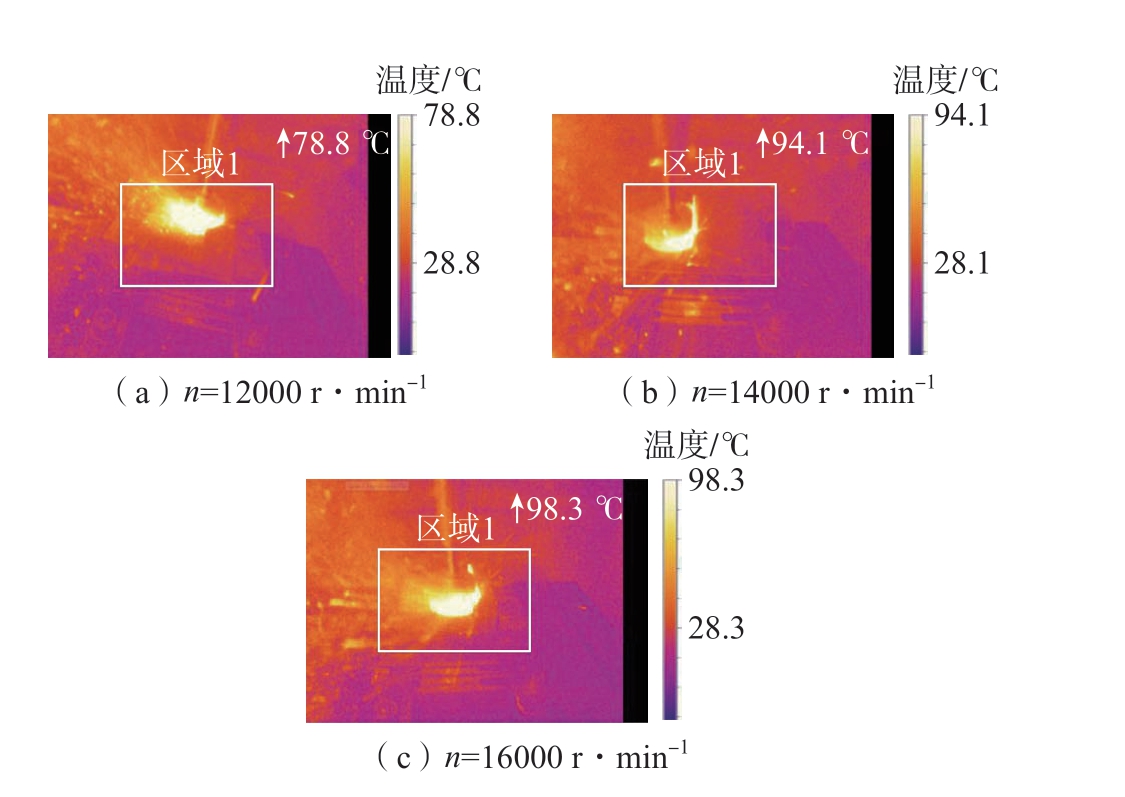

2.4.1 主轴转速对吸波蜂窝铣削温度的影响

采用粉碎齿铣刀对吸波蜂窝进行加工时,切削区域最高铣削温度随主轴转速的变化曲线如图12 所示,其中误差棒是指进行5 次重复试验时切削区域最高温度值的变化范围。最高温度值 (最大值)由图13 中方框区域标识的切削温度云图所确定。由图12 可知,增大主轴转速导致铣削温度不断升高,而升温幅度随主轴转速增大而减小;当主轴转速分别由12000 r·min–1 升高至14000 r·min–1和由14000 r·min–1升高至16000 r·min–1时,铣削温度的增大幅度分别为17.6%和6.2%。这是由于提高主轴转速加剧了刀–屑与刀–工件的摩擦作用,导致摩擦热增加,进而引起铣削温度上升。同时,切屑所带走的热量随主轴转速提高而增大,使传导进入粉碎齿铣刀的热量减少。因此,铣削温度升高幅度随主轴转速增大而有所减小。

图12 不同主轴转速下铣削区域最高温度变化规律

Fig.12 Maximum milling temperatures of milling zone at diffe ent spindle speeds

图13 不同主轴转速铣削加工切削温度云图

Fig.13 Cloud map of cutting temperature during milling at diffe ent spindle speeds

图13 为吸波蜂窝在不同主轴转速下铣削加工时的温度云图。结果表明,吸波蜂窝铣削过程中切削热主要集中于刀–屑接触区,铣削加工时被切除的蜂窝材料切屑具有较强的红外特征,证明切屑中携带较高的热量。该结果进一步说明随主轴转速提高时,蜂窝材料切屑易发生破碎飞溅并带走大量的铣削热量,从而有助于降低加工区域温度,减小切削温度的升高幅度。

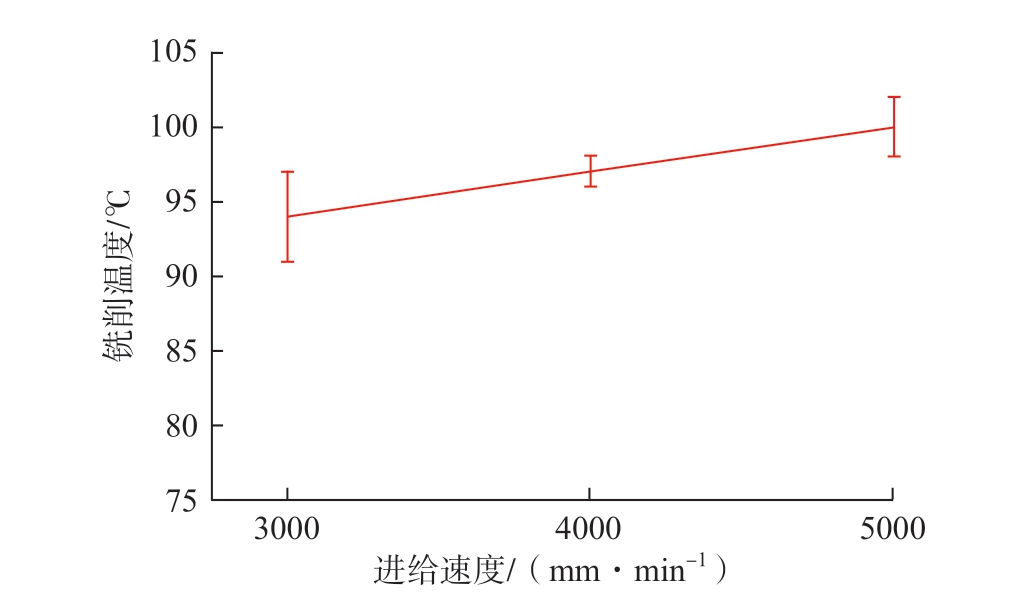

2.4.2 进给速度对吸波蜂窝铣削温度的影响

图14 为不同进给速度下铣削加工吸波蜂窝时的最高温度变化规律。在所研究的进给速度范围内,铣削过程中的最高温度随进给速度增大而逐渐升高。这是由于进给速度增大导致材料瞬时去除率增大,进而引起切削力增大,随之使切削区域产生的热量增加、切削温度升高。

图14 不同进给速度下铣削最高温度变化规律

Fig.14 Maximum milling temperatures during milling at diffe ent feed speeds

图15 为吸波蜂窝在不同进给速度下铣削加工时的温度云图。结果表明,随着进给速度提高,具有强红外特征的切屑云图面积增大,证明进给速度增大易导致切削区域产生的热量增加和切屑红外特征增强。

图15 不同进给速度铣削加工切削温度云图

Fig.15 Cloud map of cutting temperature during milling at diffe ent feed speeds

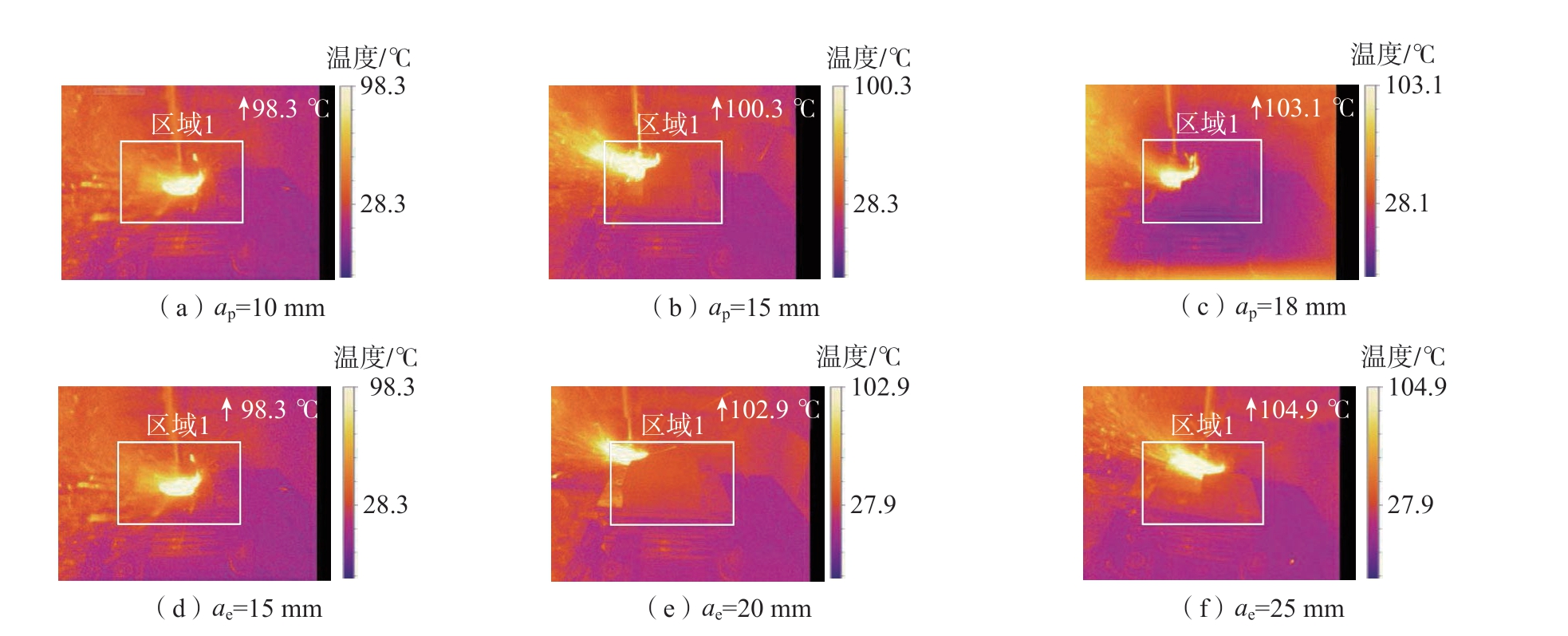

2.4.3 切削深度和切削宽度对吸波蜂窝铣削温度的影响

图16 为不同切削深度和切削宽度下铣削加工吸波蜂窝的最高温度变化趋势。当切削深度或切削宽度增大时,铣削区域产生的热量虽成正比例增加,但因参加铣削的切削刃数量和切削刃长度同样成比例增大,使得切削区域散热条件得以改善。因此,粉碎齿铣刀铣削温度的增大幅度并不明显。

图16 不同切削深度和不同切削宽度下铣削最高温度变化规律

Fig.16 Maximum milling temperatures during milling at diffe ent cutting depths and cutting widths

通过分析吸波蜂窝在不同切削深度和切削宽度下铣削加工的温度云图 (图17),发现随着切削深度或切削宽度增大时,大量切屑在加工过程中被粉碎切除,工件材料在破碎过程中剪切区域和刀–屑接触区域发生剧烈塑性变形和摩擦作用,从而产生大量切削热,使切削刃区域温度迅速升高,粉碎齿铣刀的红外特征逐渐加强。

图17 不同切削深度和切削宽度下铣削加工温度云图

Fig.17 Cloud map of cutting temperature during milling at diffe ent cutting depths and cutting widths

3 结论

本文利用粉碎齿刀具开展了吸波蜂窝高速铣削试验研究,系统分析了主轴转速、进给速度、切削深度和切削宽度对吸波蜂窝加工表面形貌特征、切削力、切削功率和切削温度的影响规律,进而优选确定了高速铣削吸波蜂窝的工艺参数,主要研究结论如下。

(1)随主轴转速增大时,各向切削分力均呈现减小趋势,使得吸波蜂窝加工表面毛刺缺陷得到抑制;同时,主轴转速提高有利于切屑发挥散热作用,使切削温度增长幅度随主轴转速提高时呈现减小趋势,表明高速铣削有利于改善吸波蜂窝加工表面质量和工艺性能。

(2)吸波蜂窝加工表面毛刺缺陷程度和各向切削分力、切削功率以及切削温度均随进给速度的增大而增大。在进给速度为3000 mm·min–1 和4000 mm·min–1时加工表面毛刺缺陷程度相近,当进给速度增大至5000 mm·min–1 时毛刺缺陷显著加剧。

(3)随切削深度和切削宽度增大时,由于单位时间内被切除材料体积成比例增大,导致切削力和切削温度提高,加工表面毛刺缺陷程度加剧。

(4)以抑制毛刺缺陷为主要目标时,综合考虑切削参数对切削力、切削功率和切削温度的影响,优选确定吸波蜂窝高速铣削工艺参数为主轴转速16000 r·min–1、进给速度4000 mm·min–1、切削深度10 mm 和切削宽度15 mm。因进给速度4000 mm·min–1 时毛刺缺陷程度与3000 mm·min–1 时相近,为保证加工效率,可根据实际工况灵活选择进给速度。

[1] 程文礼, 袁超, 邱启艳, 等. 航空用蜂窝夹层结构及制造工艺[J]. 航空制造技术, 2015, 58(7): 94–98.CHENG Wenli, YUAN Chao, QIU Qiyan, et al. Honeycomb sandwich structure and manufacturing process in aviation industy[J].Aeronautical Manufacturing Technology, 2015, 58(7): 94–98.

[2] 尚文军, 冯平法, 查慧婷, 等. Nomex蜂窝材料超声辅助加工圆盘刀的设计和工艺特性研究[J]. 航空制造技术, 2021, 64(23/24):68–74.SHANG Wenjun, FENG Pingfa, ZHA Huiting, et al. Research on design and processing characteristics of disc cutter in ultrasonic vibration cutting nomex honeycomb composites[J]. Aeronautical Manufacturing Technology, 2021, 64(23/24): 68–74.

[3] 胡小赛, 沈勇, 王黎明, 等. 吸波材料结构、性能及应用研究进展[J]. 应用化工, 2015, 44(9): 1741–1746.HU Xiaosai, SHEN Yong, WANG Liming, et al. Study on the structure, properties and application of microwave absorbing materials[J].Applied Chemical Industry, 2015, 44(9): 1741–1746.

[4] 姜少玮, 王永青, 刘阔, 等. 高温合金蜂窝芯冰固持低损伤加工技术研究[J]. 中国机械工程, 2022, 33(5): 577–582.JIANG Shaowei, WANG Yongqing, LIU Kuo, et al. Research on ice fixation and low damage machining technology of superalloy honeycomb cores[J]. China Mechanical Engineering, 2022, 33(5): 577–582.

[5] YU B H, YAO S F, WU X, et al. Cell wall fracture mechanism in ultrasonic-assisted cutting of honeycomb materials[J]. The International Journal of Advanced Manufacturing Technology, 2022, 121(7): 5067–5078.

[6] 牛景露, 朱祥龙, 康仁科, 等. 圆片刀超声切削蜂窝芯材料试验研究[J]. 金刚石与磨料磨具工程, 2017, 37(3): 62–68.NIU Jinglu, ZHU Xianglong, KANG Renke, et al. Experimental research on ultrasonic cutting honeycomb cores by disc cutter[J].Diamond & Abrasives Engineering, 2017, 37(3): 62–68.

[7] WANG F B, WANG Y Q. Optimization of cryogenic milling parameters for aluminum honeycomb treated by ice fixation method[J].The International Journal of Advanced Manufacturing Technology, 2018,99(9): 2271–2281.

[8] XIANG D H, WU B F, YAO Y L, et al. Ultrasonic longitudinal-torsional vibration-assisted cutting of Nomex® honeycombcore composites[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(5): 1521–1530.

[9] 马成, 刘方军. 蜂窝材料加工工艺研究进展[J]. 航空制造技术, 2016, 59(3): 48–54.MA Cheng, LIU Fangjun. Research progress in processing technology of honeycomb materials[J]. Aeronautical Manufacturing Technology, 2016, 59(3): 48–54.

[10] 王毅丹, 康仁科, 白杜娟, 等. 高密度芳纶纸蜂窝的磨削试验[J]. 金刚石与磨料磨具工程, 2018, 38(6): 48–53.WANG Yidan, KANG Renke, BAI Dujuan, et al. Experiment on grinding performance of high-density aramid honeycombs[J]. Diamond& Abrasives Engineering, 2018, 38(6): 48–53.

[11] 姜杰凤, 毕运波. 蜂窝芯工件高速铣削自动化固持系统设计[J]. 制造技术与机床, 2018(6): 70–73.JIANG Jiefeng, BI Yunbo. Automated fixture system for high speed milling of paper honeycomb core[J]. Manufacturing Technology &Machine Tool, 2018(6): 70–73.

[12] 刘望子, 管海新, 惠稳棉, 等. 复合材料双曲面NOMEX 蜂窝加工技术研究及应用[J]. 航空制造技术, 2019, 62(10): 88–92, 97.LIU Wangzi, GUAN Haixin, HUI Wenmian, et al. Research progress and application of hyperboloid NOMEX honeycomb of composite materials[J]. Aeronautical Manufacturing Technology, 2019, 62(10):88–92, 97.

[13] 王路平, 段春争, 李超, 等. 高速铣削铝蜂窝芯壁变形研究[J]. 工具技术, 2021, 55(9): 42–46.WANG Luping, DUAN Chunzheng, LI Chao, et al. Research on deformation of honeycomb wall in high speed milling of aluminum honeycomb core[J]. Tool Engineering, 2021, 55(9): 42–46.

[14] WANG F B, WANG Y Q. Investigate on milling force of cryogenic cooling processing aluminum honeycomb treated by ice fixation[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(5): 1253–1265.

[15] AN Q L, DANG J Q, MING W W, et al. Experimental and numerical studies on defect characteristics during milling of aluminum honeycomb core[J]. Journal of Manufacturing Science and Engineering,2019, 141(3): 031006.

[16] GUO Z F, LIU X, YAO S F, et al. Stability analysis and experimental research on ultrasonic cutting of wave-absorbing honeycomb material with disc cutter[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(1–2): 1373–1383.

[17] WANG B, LIU Z Q, CAI Y K, et al. Advancements in material removal mechanism and surface integrity of high speed metal cutting: A review[J]. International Journal of Machine Tools and Manufacture, 2021, 166: 103744.