TC21 钛合金是由我国西北有色金属研究院研制的一种新型高强、高韧、高损伤容限钛合金[1–2],具有良好的强度、塑性、断裂韧性以及较低的裂纹扩展速率,已被成功应用于制造新一代航空装备翼身连接接头、吊挂发动机接头、起落架连接框等关键承力部件。然而,此类部件服役过程中易承受循环振动、旋转弯曲、机械过载等复杂载荷,发生屈服变形、断裂和疲劳等失效,严重影响航空装备的服役寿命与可靠性。

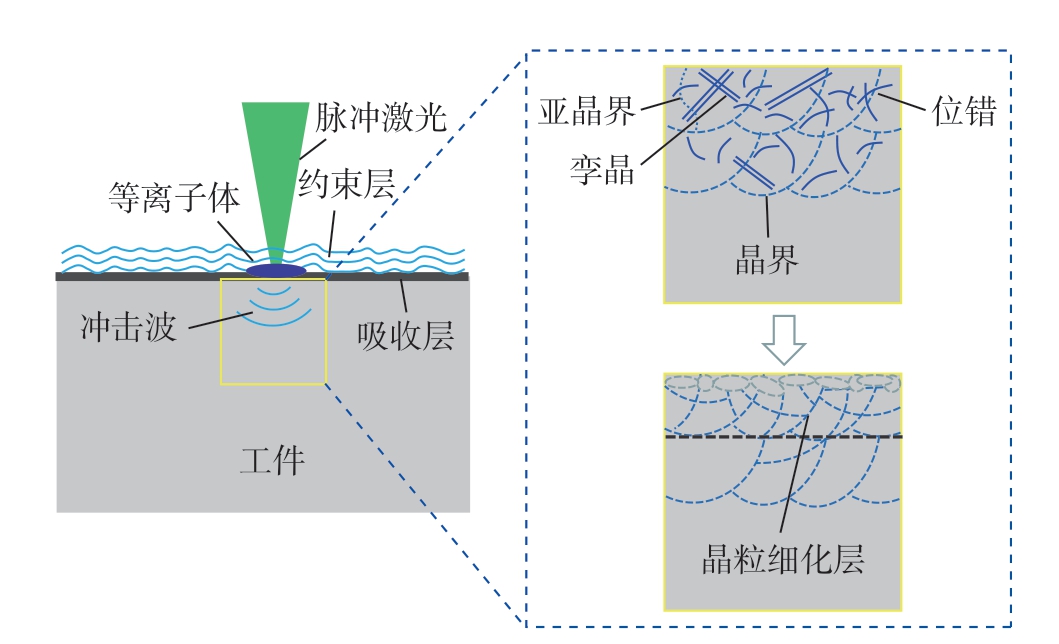

激光冲击强化 (Laser shock peening,LSP)是一种随航空装备制造技术发展起来的先进表面抗疲劳制造方法,其基本原理如下:将短脉冲 (ns 量级)、高峰值功率密度 (GW/cm2)的激光辐照在覆盖有吸收层 (黑胶带或铝箔)和约束层 (玻璃或水)的金属表面,吸收层快速吸收激光能量,产生高温、高压等离子体,诱导产生峰值压力为数GPa 的冲击波,由于约束层的限制,冲击波难以向外扩散,因而其主要向材料内部传递,在冲击波与微观组织剧烈的交互作用下,材料以极高应变率 (106 s–1)发生动态屈服,产生冷塑性变形,诱导表层微观组织演变,并在材料表面形成深度达数mm 的残余压应力层[3–5],其原理示意图如图1 所示。

图1 激光冲击强化及冲击区域材料微观组织演变示意图

Fig.1 Schematic diagram of laser shock peening and its microstructural evolution in the peened region

激光冲击诱导金属表层残余应力可有效抑制疲劳裂纹萌生、降低疲劳裂纹扩展速率,是激光冲击强化技术研究和应用的基础,得到了国内外研究人员的高度关注。多年来,激光冲击诱导残余应力的研究主要采用试验测量和有限元仿真两种方法开展。与试验测量相比,有限元仿真在时效性和数值一致性上具有明显优势。公开文献可见大量关于铝合金[6–7]、钛合金[8–9]、钢[10–11]、镍基高温合金[12–13]等材料的激光冲击残余应力仿真工作,其中仅钛合金相关工作就至少数百篇。Sun[14]和Luo[15]等均采用试验与有限元数值模拟相结合的方法针对Ti6Al4V 钛合金开展了激光能量、冲击次数、光斑大小对表面及深度方向残余应力分布规律影响的研究;Amarchinta 等[8]则研究了Johnson-Cook、Zerilli-Armstrong 以及Khan-Huang-Liang 3 种本构模型下的激光冲击Ti6Al4V 钛合金残余应力分布;Achintha 等[16]采用固有应变法探究了不同激光冲击载荷波形对方形光斑冲击Ti6Al4V 钛合金的残余应力的影响;Bhamare等[17]采用不同的激光光斑布置方法研究了激光冲击Ti–6242 钛合金的残余应力分布特性;Sun 等[18]针对TC17 钛合金平板疲劳试样探究了3 种不同冲击方式下残余应力分布特性,针对TC17 钛合金平板孔疲劳试样探究了先开孔后强化与先强化后开孔试样的残余应力分布[19]。综上可见,激光冲击TC4(Ti6Al4V)钛合金以及TC17 钛合金残余应力的研究工作开展较多,TC21钛合金激光冲击残余应力数值模拟的报道仍为空白。此外值得注意的是,以上工作均针对平面结构开展,其残余应力分布受几何形状的影响较小,而实际服役零件通常具有较为复杂的几何形状 (如旋转体、圆角过渡、孔等),公开文献中关于复杂几何形状试件的激光冲击残余应力研究仍鲜有报道。

因此,本文依据某型飞机真实零件材料和结构特征,设计具有回转体特征的典型TC21 钛合金试样,根据其实际应用需求,依次探究激光光斑搭接率、激光能量以及冲击次数对残余应力分布的影响,为回转体结构激光冲击强化以及激光冲击强化在TC21 钛合金的应用提供技术支撑。

1 试验及方法

1.1 试验材料

本研究所用TC21 钛合金由航空工业贵州安大航空锻造有限责任公司提供,其名义化学成分为Ti–6Al–2Zr–2Sn–2Mo–1.5Cr–2Nb,相变点温度介于950~960 ℃之间,原始组织由等轴球状初生α 相、细小针状次生α相及β 基体组成。

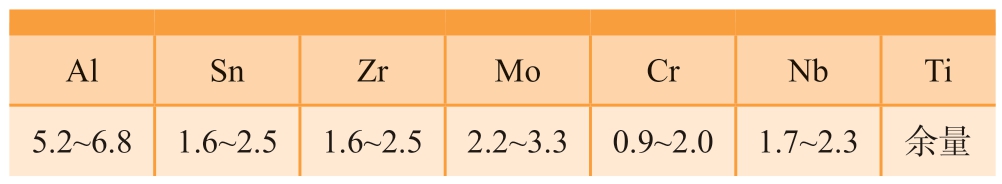

表1 和2 分别为本研究中TC21 钛合金的化学成分与机械性能参数。

表1 本研究所用TC21 钛合金化学成分(质量分数)

Table 1 Chemical composition of TC21 titanium alloy employed in this study (mass fraction) %

Al Sn Zr Mo Cr Nb Ti 5.2~6.8 1.6~2.5 1.6~2.5 2.2~3.3 0.9~2.0 1.7~2.3 余量

表2 本研究所用TC21 钛合金机械性能参数

Table 2 Mechanical performance parameters of TC21 titanium alloy employed in this study

参数 值屈服强度Rp0.2/MPa 1130抗拉强度Rm/MPa 1171延伸率A/% 11断面收缩率Z/% 56

1.2 激光冲击数值模拟方法

1.2.1 本构模型

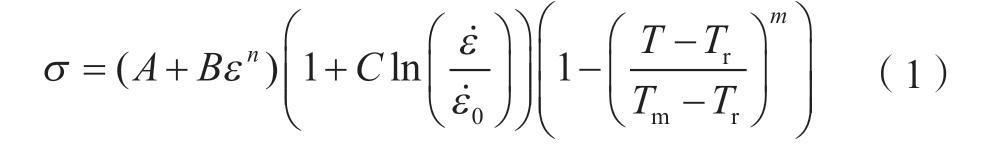

激光冲击过程具有高应变率特征,本研究选用材料本构为Johnson-Cook 模型,它是一种可用于描述高应变率的通用本构,基本形式如式 (1)所示[8]。

式中,σ 为Von Mises 流动应力;ε 为等效塑性应变; ![]() 为参考应变率;n 为应变硬化指数; C 为应变率敏感系数;Tr 为参考温度;Tm 为熔点温度;m 为温度软化指数。A、B、C、n、m 为Johnson-Cook 模型五大材料物理特性常数,是定义Johnson-Cook 模型的必要常数。其中,A、B、n 反映材料应变硬化特征;C 反映应变率对材料性能的影响;m 反映温度软化效应。激光冲击强化过程几乎无热影响,因此可将式 (1)简化为

为参考应变率;n 为应变硬化指数; C 为应变率敏感系数;Tr 为参考温度;Tm 为熔点温度;m 为温度软化指数。A、B、C、n、m 为Johnson-Cook 模型五大材料物理特性常数,是定义Johnson-Cook 模型的必要常数。其中,A、B、n 反映材料应变硬化特征;C 反映应变率对材料性能的影响;m 反映温度软化效应。激光冲击强化过程几乎无热影响,因此可将式 (1)简化为

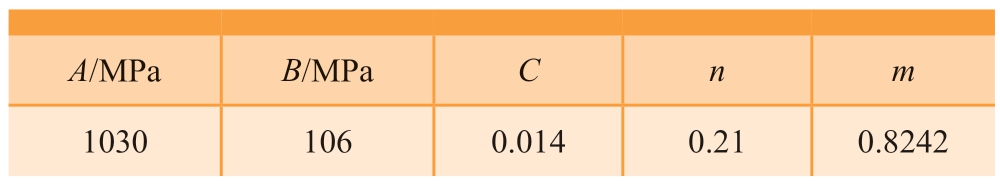

本研究中所用的Johnson– Cook 模型参数,如表3所示[20]。

表3 本研究所用Johnson– Cook 模型参数[20]

Table 3 Johnson– Cook parameters employed in this study[20]

A/MPa B/MPa C n m 1030 106 0.014 0.21 0.8242

1.2.2 冲击波压力模型

激光诱导冲击波载荷可等效为一个具有时间和空间分布的压力载荷。

根据Fabbro 等[5]的研究,激光诱导冲击波的峰值压力与约束层和靶材声阻抗、激光能量、光斑大小以及激光脉宽有关,以圆形光斑为例,激光诱导等离子体冲击波压力如式 (3)所示。

式中,α 为等离子体热能占内能的比例系数;Z1 和Z2 分别为钛合金和水的声阻抗;E 为激光能量;d 为圆形光斑直径;τ 为激光脉冲宽度。

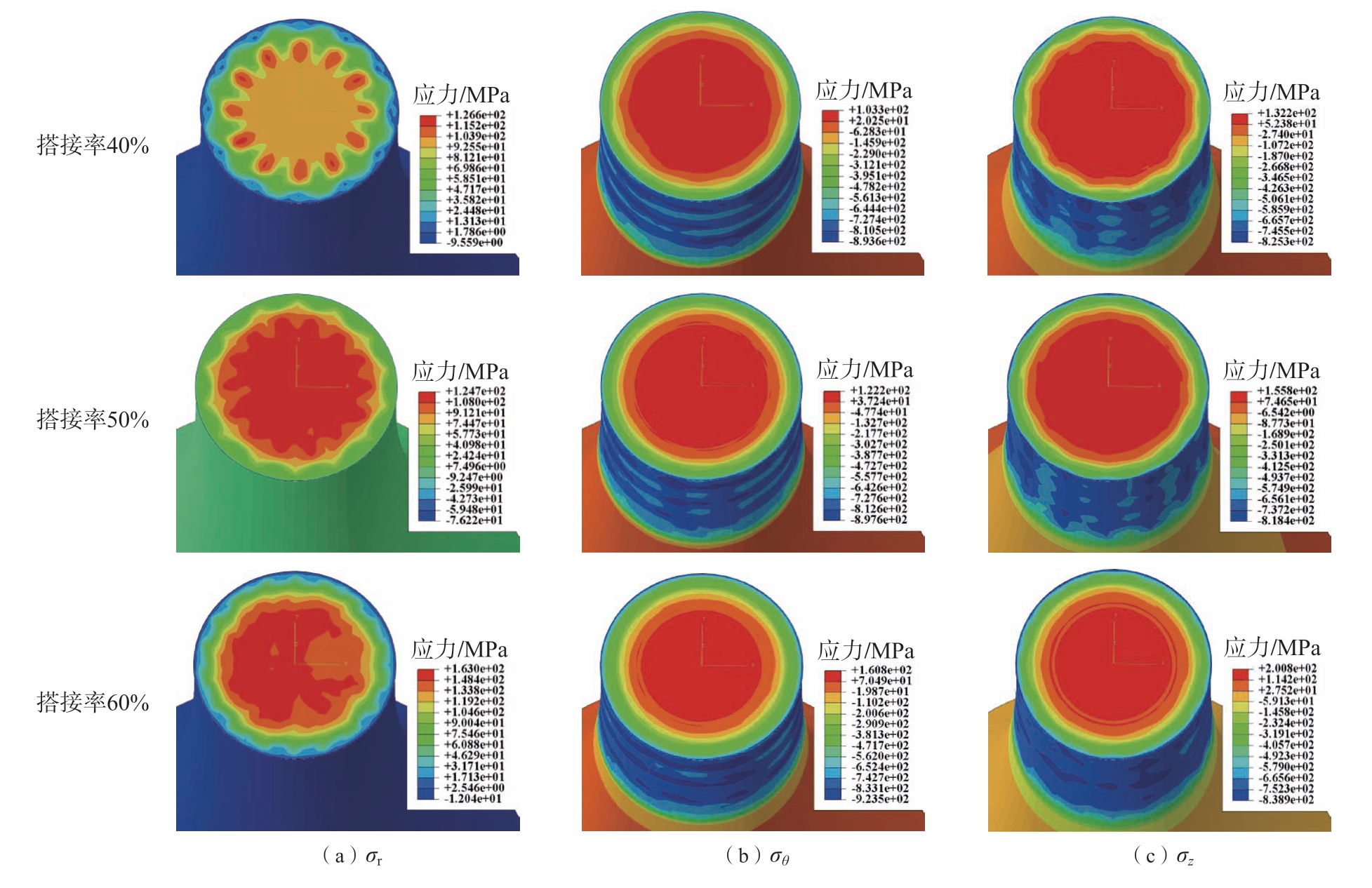

此外,激光诱导冲击波载荷的大小同样与空间位置有关,通常圆形光斑诱导冲击波压力在空间上呈高斯分布,以激光光斑的中心为坐标原点,点 (x,y)处冲击波峰值压力分布如式 (4)所示[21]。

式中,P0(t)为峰值压力;R 为光斑半径。

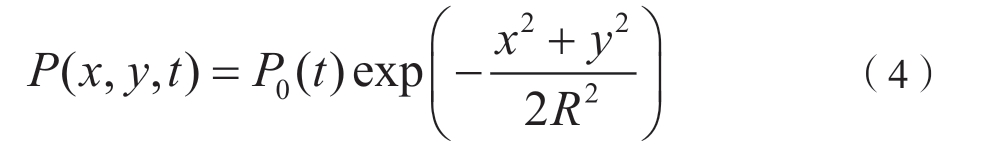

1.2.3 几何模型

图2(a)和 (b)为本研究中TC21 钛合金回转体部件二维尺寸、三维模型以及网格划分。从图2(a)可知,试样宏观轮廓尺寸为Φ22 mm×100 mm,最小截面直径为7 mm,阴影部分为激光冲击强化区域,关于试样中心对称长度为20 mm。图2(b)为ABAQUS 下的三维模型以及最小截面上的网格划分情况。表面网格尺寸为0.3 mm×0.3 mm,而表层沿深度方向为0.02 ~ 0.1 mm 的单精度网格,芯部为0.2 mm×0.2 mm 的粗糙网格,网格类型为 C3D8R,整个部件共有339135 个网格。

图2 TC21 旋转体构件

Fig.2 TC21 titanium alloy cylinder component

1.2.4 激光冲击强化参数

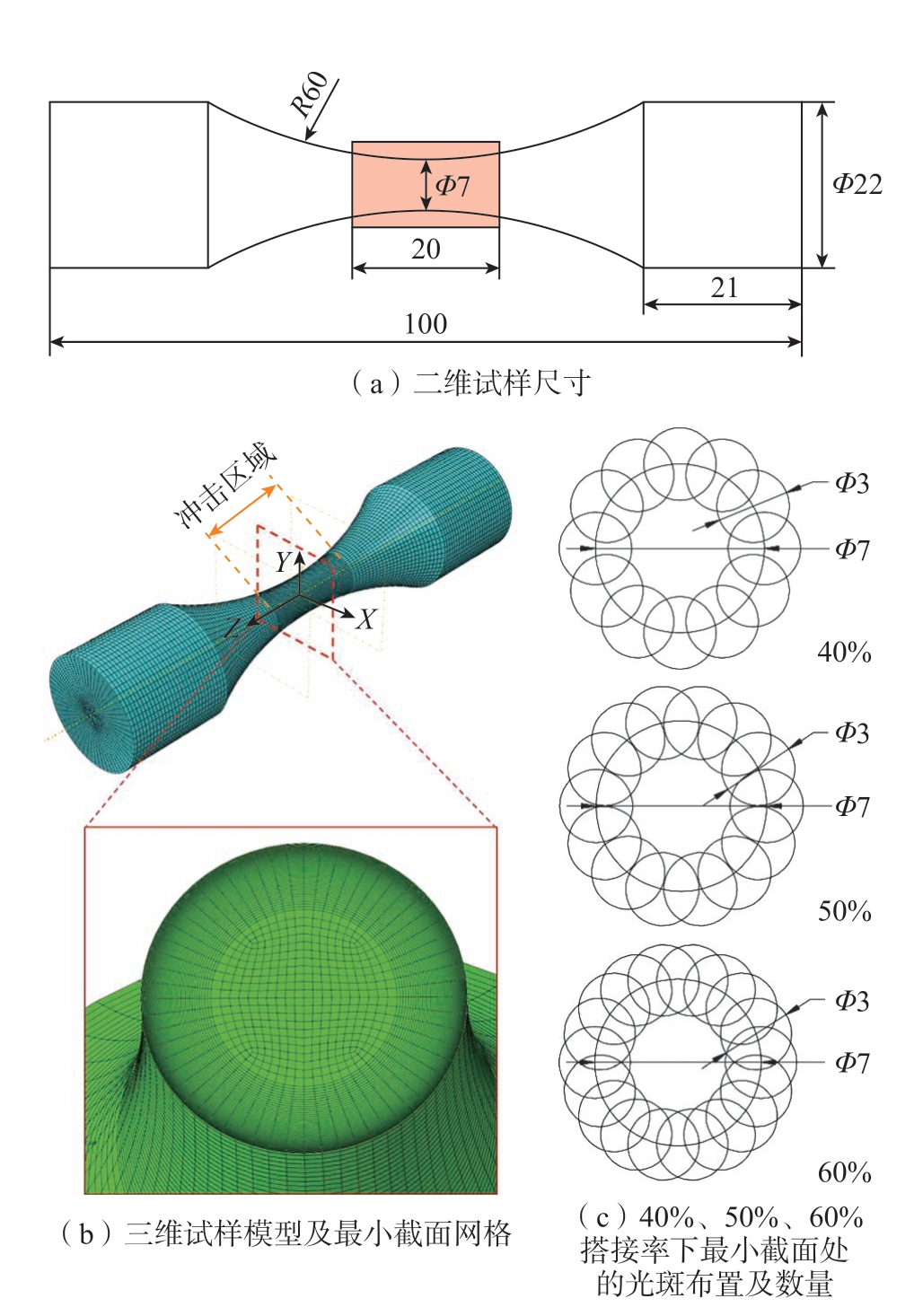

激光冲击强化参数包括搭接率、激光能量、冲击次数以及光斑大小,本研究中选用的激光光斑大小为3 mm,因此仅对前3 个因素进行分析。本文首先在激光能量8 J、冲击1 次的条件下,设计了40%、50%和60%3 种光斑搭接率。3 种搭接率下最小截面处对应的激光光斑具体分布位置和数量如图2(c)和表4 所示。需要说明的是,图2(c)仅表示最小截面上的光斑数量情况,实际冲击时激光加载在回转体试样的圆周外表面。

表4 不同光斑搭接率设计

Table 4 Designing of diffe ent overlapping rate

光斑搭接率/% 最小截面处光斑数量/个40 12 50 14 60 18

然后在50%搭接率、冲击两次的条件下,探究激光能量对残余应力的影响规律。激光能量参数分别为6 J、8 J、10 J,对应功率密度分别为5.65 GW/cm2、7.55 GW/cm2、9.43 GW/cm2,如表5 所示。

表5 不同激光能量参数设计

Table 5 Designing of diffe ent laser energy parameters

光斑类型 激光能量/J 功率密度/(GW/cm2)圆形6 5.65 8 7.55 10 9.43

最后,在50%搭接率、10 J 激光能量下,分别进行1次、2 次、3 次冲击,探究激光冲击次数对TC21 回转体试件残余应力的影响。

1.2.5 激光冲击载荷施加

如前文所述,激光冲击强化在有限元数值模拟中通常被等效成一个瞬间压力施加的作用过程。本研究中采用VDLOAD 子程序来实现压力载荷的施加,载荷作用面为细密网格区的外圆周表面 (位于图2(b)中橙色虚线之间),激光光斑先按照设定的搭接率沿周向 (在X – Y 平面内)旋转一周,继而在轴向 (Z 方向)完成偏移,随后再次沿周向旋转,周而复始,直至完成整个强化工作段的冲击。此外,不同激光能量通过在VDLOAD子程序设置峰值压力来实现;不同冲击次数通过预定义场和重复冲击过程实现;不同搭接率通过激光光斑移动的速度来实现。

2 结果与讨论

2.1 光斑搭接率

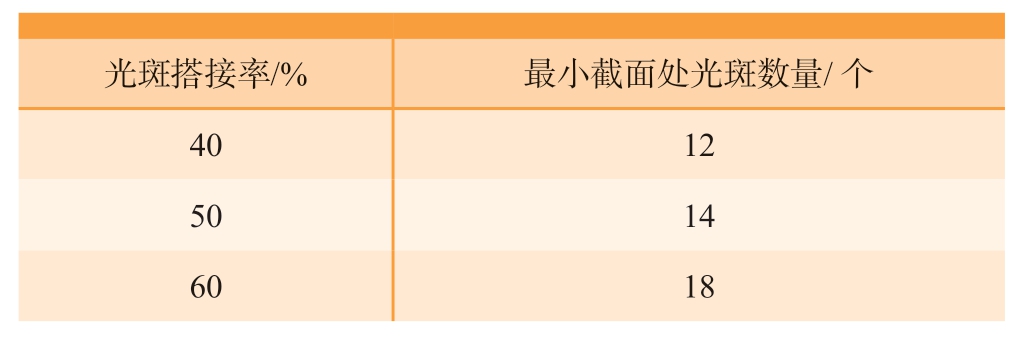

图3 为不同搭接率下TC21 钛合金回转体部件激光冲击强化后的径向残余应力σr、周向残余应力σθ 以及轴向残余应力σz 的分布云图。宏观上可见,3 种搭接率下试样表面σr 的数值均接近于0,而σz 与σθ 数值较为接近且分布特征相似。40%搭接率冲击时,最小截面上存在12 个规律性分布的应力集中区,其分布位置与12个光斑的未搭接区域对应。当搭接率增加至50%时,σr应力集中区域消失,转变为较为均匀的环形分布。当继续增大搭接率至60%时,冲击光斑的多次重叠使σr 分布更加均匀,应力的环形圆整度更加明显。此外值得注意的是,尽管3 种搭接率下激光冲击均在试样表面诱导产生了残余压应力,但激光冲击同样在试样芯部引入了残余拉应力,其作用主要体现在平衡试样表层的残余压应力,从而使试样整体处于零应力状态。

图3 不同搭接率下径向残余应力、周向残余应力以及轴向残余应力的分布云图

Fig.3 Distribution map of radial residual stress, circumferential residual stress, axial residual stress under diffe ent overlapping rates

图4 为不同搭接率下TC21 钛合金回转体部件激光冲击强化后深度方向残余应力结果。图4(a)所示为残余应力数值提取的路径。如图4(b)所示,试样表面的σr 为0,随着深度的增加,其数值逐渐增大。40%和50%搭接率下σr 在0.3 mm、1.0 mm 深度附近存在应力数值拐点,而后应力稳定在90~110 MPa 左右。与前两者不同的是,60%搭接率下σr 未观察到拐点,应力数值逐渐增大,并最终稳定在150 MPa 左右。此外,从图4(c)的σθ 分布情况可知,σθ 整体上随深度的增加呈现由压应力向拉应力过渡的特征,残余压应力最大值位于表面,40%、50%、60%搭接率残余压应力分别为662 MPa、733 MPa、824 MPa。40%、50%搭接率所诱导的残余压应力层深度为0.88 mm,而60%搭接率的残余压应力层深度为0.98 mm,这说明应力层影响深度随搭接率的提高而增大。而在压应力层内侧则出现了明显的拉应力区,3 种搭接率下拉应力数值均在100 MPa 左右。图4(d)为σz 沿深度方向的分布结果。可知,σθ 与σz具有相似的应力分布特征,其区别仅表现在残余应力数值的差异,40%、50%、60%搭接率冲击下,表层最大残余压应力依次为612 MPa、652 MPa、785 MPa。

图4 不同搭接率下残余应力沿深度方向的分布

Fig.4 Residual stress distribution along the depth direction under diffe ent overlapping rates

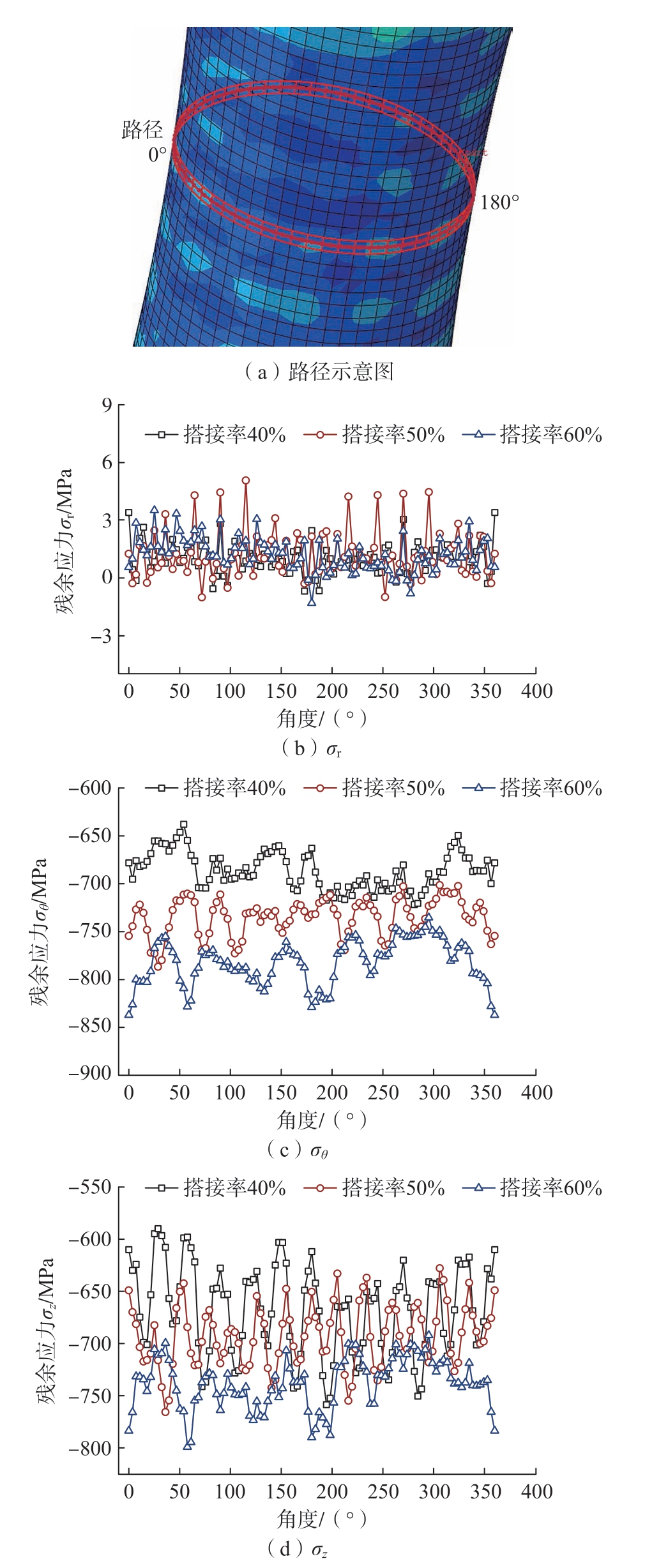

图5 为不同搭接率下TC21 钛合金回转体部件激光冲击强化后最小截面处表面残余应力分布结果。残余应力的提取路径如图5(a)所示,以最小截面左侧角度为0°,逆时针角度逐渐增大,旋转一周角度为360°。σr、σθ 与σz 沿表面的分布结果分别如图5 (b)~(d)所示。可知,3 种搭接率下σr 均在0 附近波动,而σθ 与σz 均随着搭接率的增加而增大。具体的,40%、50%、60%搭接率下σθ 的平均值分别为 (– 686±19) MPa、(– 734±19) MPa、(–782±23) MPa。σz 与σθ 具有相似的应力分布特征,40%、50%、60%搭接率下的平均值依次为 (–667±44) MPa、(– 692±30) MPa、(–738±24)MPa,其数值分散性相对于σθ 更大。

图5 不同搭接率下残余应力沿表面的分布

Fig.5 Surface residual stress distribution under diffe ent overlapping rates

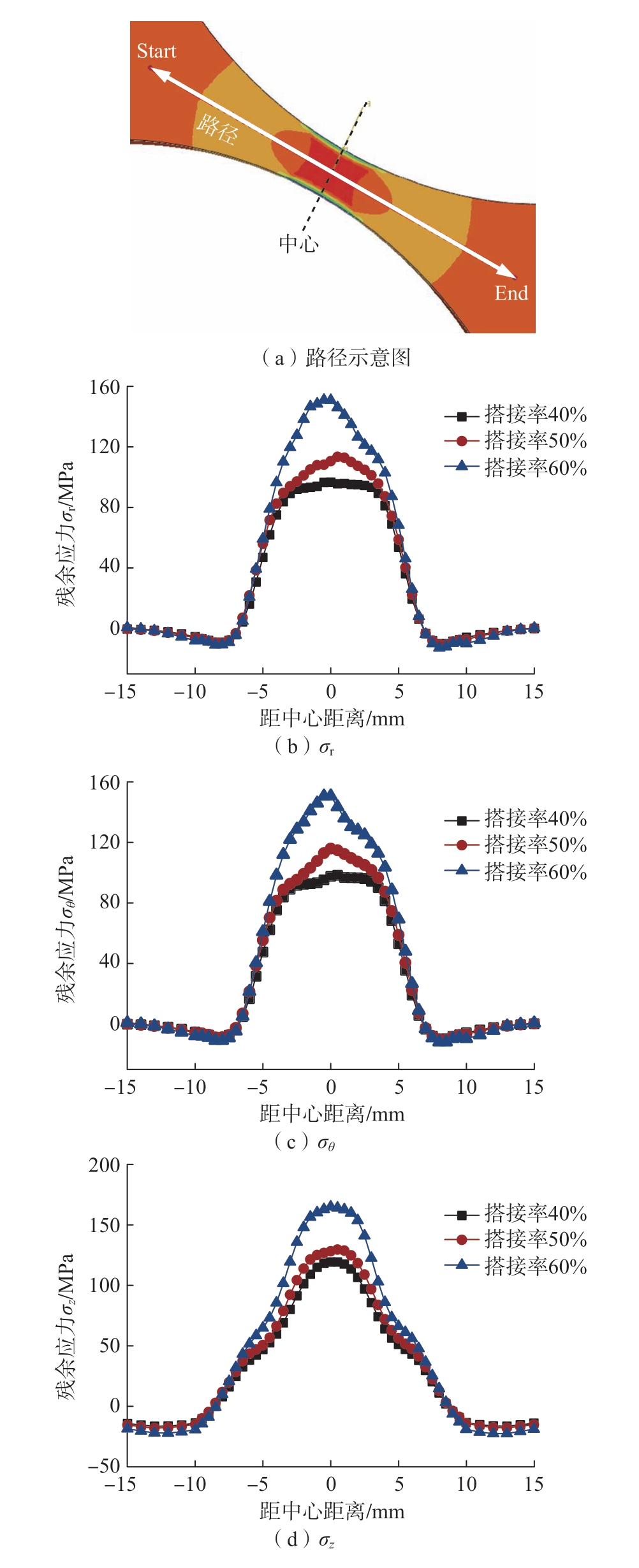

图6 为不同搭接率下TC21 钛合金回转体部件激光冲击强化后中轴线上的残余应力分布结果。图6(a)所示为测量路径,图6(b)~(d)分别为σr、σθ 与σz 沿中轴线的分布结果。宏观上,σr、σθ 与σz 具有相似的应力分布特征,均表现为由中心位置的最大应力向两侧快速减小至最小值,随后略微增大,最终稳定在一常值附近,并且中心位置的应力最大值随搭接率的增加而增大。需要注意的是,搭接率由40%增加至50%,不会引起明显的拉应力数值增加,而由50% 增加到60%则会产生明显的应力数值增加。以σz 为例,50%搭接率下的最大值与40%相差不大,分别为119 MPa 和128 MPa,而由50%增加到60%,应力数值则由128 MPa 增加到165 MPa,这说明50%搭接率既能在表面引入较大的残余压应力,又可以在一定程度上保证在试样芯部不引入过大的残余拉应力。

图6 不同搭接率下残余应力沿轴线方向的分布

Fig.6 Residual stress distribution along the axial direction under diffe ent overlapping rates

2.2 激光能量

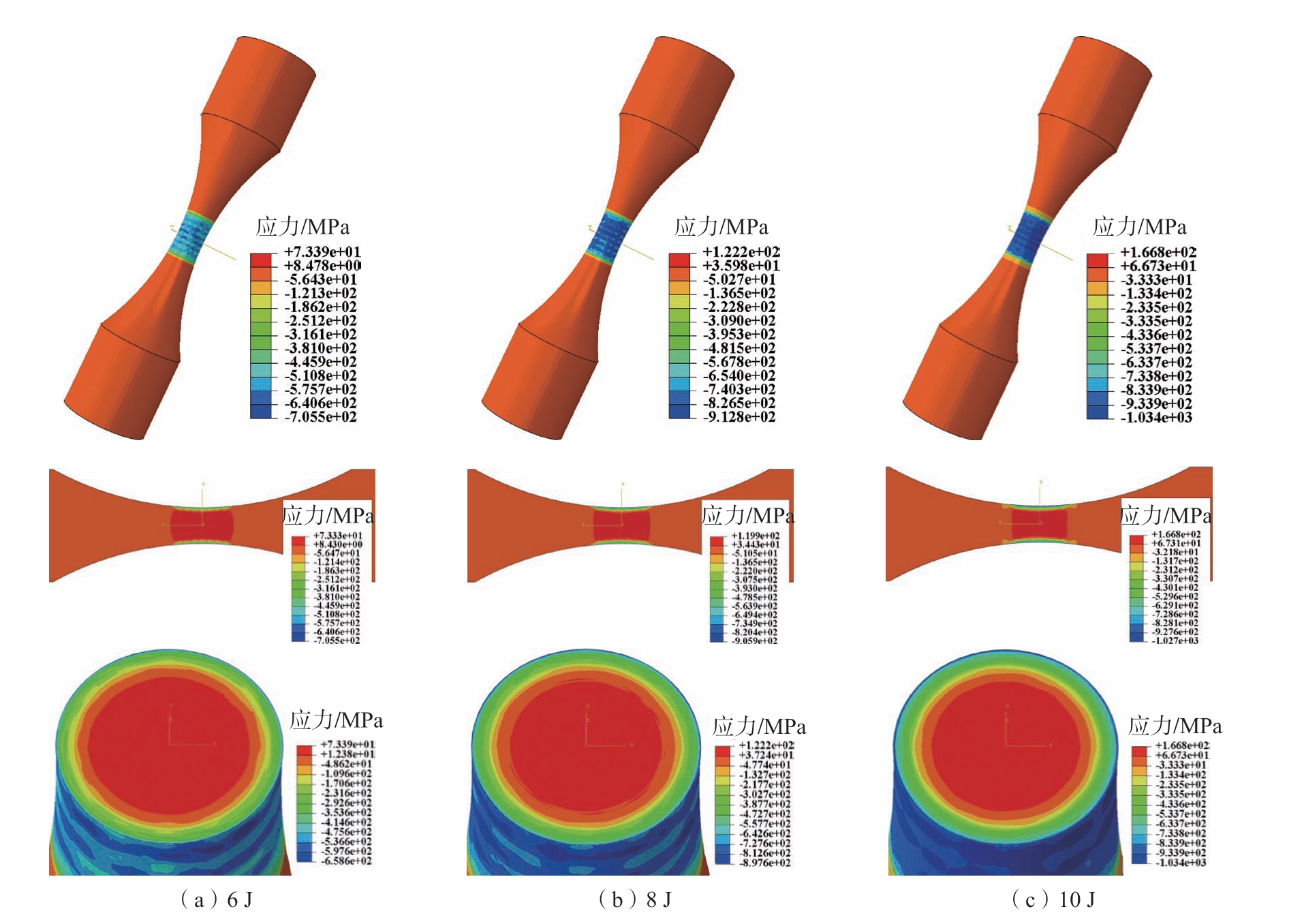

图7 为采用不同激光能量冲击下的残余压应力分布云图。由于试样表面的σr 恒在0 附近波动,而σθ 与σz 具有相近的变化趋势,因而本节只针对不同激光能量下的σθ 变化规律进行分析。图7 中明显可见,不同激光能量下旋转体表面及内部的残余应力场的分布规律相近,均表现为表面方向的残余压应力以及沿深度方向的压应力向拉应力过渡的特征,而最显著的不同激光能量冲击的残余应力区别则表现在激光冲击诱导残余应力的数值上。

图7 不同激光能量下残余压应力分布云图

Fig.7 Residual stress map under diffe ent laser energy

图8 给出了不同激光能量冲击下TC21 钛合金回转体部件的σθ 在深度方向、表面方向以及沿中轴线方向的分布结果。如图8(a)所示,在深度方向上,残余压应力整体上表现为随深度的增加而减小,并最终转变为残余拉应力。采用6 J 激光能量进行冲击,最大残余压应力为– 489 MPa,应力层深度为0.88 mm;采用8 J 的激光能量进行冲击,最大残余压应力增加到– 733 MPa,压应力层深仍为0.88 mm;采用10 J 的激光能量进行冲击,最大残余压应力进一步增加到– 914 MPa,压应力层深度依然维持在0.88 mm。可见不同激光能量冲击回转体诱导的残余压应力影响层特征与冲击平面结构时明显不同,这说明回转体试样激光冲击诱导的残余应力深度可能存在某一特定的饱和值,后续可针对此开展详细深入的研究。而由图8(b)可见,残余压应力随激光光斑的搭接排列而发生规律性的上下波动,其绝对值随着激光能量的增加而增大。6 J、8 J、10 J 冲击诱导表面的平均残余压应力大小分别为 (– 490±20)MPa、(– 733±19) MPa 以 及 (– 914±19) MPa。图8(c)则展示了不同能量冲击诱导的内部平衡拉应力分布情况。10 J 激光能量冲击后,中心位置的拉应力达到157 MPa,而8 J、6 J 激光能量冲击后残余拉应力最大值为115 MPa、71 MPa。由此可见,增大激光能量可以有效改善表层压应力,但同样会引起内部拉应力的积累,因此需要根据不同的工况条件合理设计激光能量参数,使试样整体处于更为有利的应力状态。

图8 不同激光能量冲击下σθ 的分布

Fig.8 σθ distribution under diffe ent laser energy

2.3 冲击次数

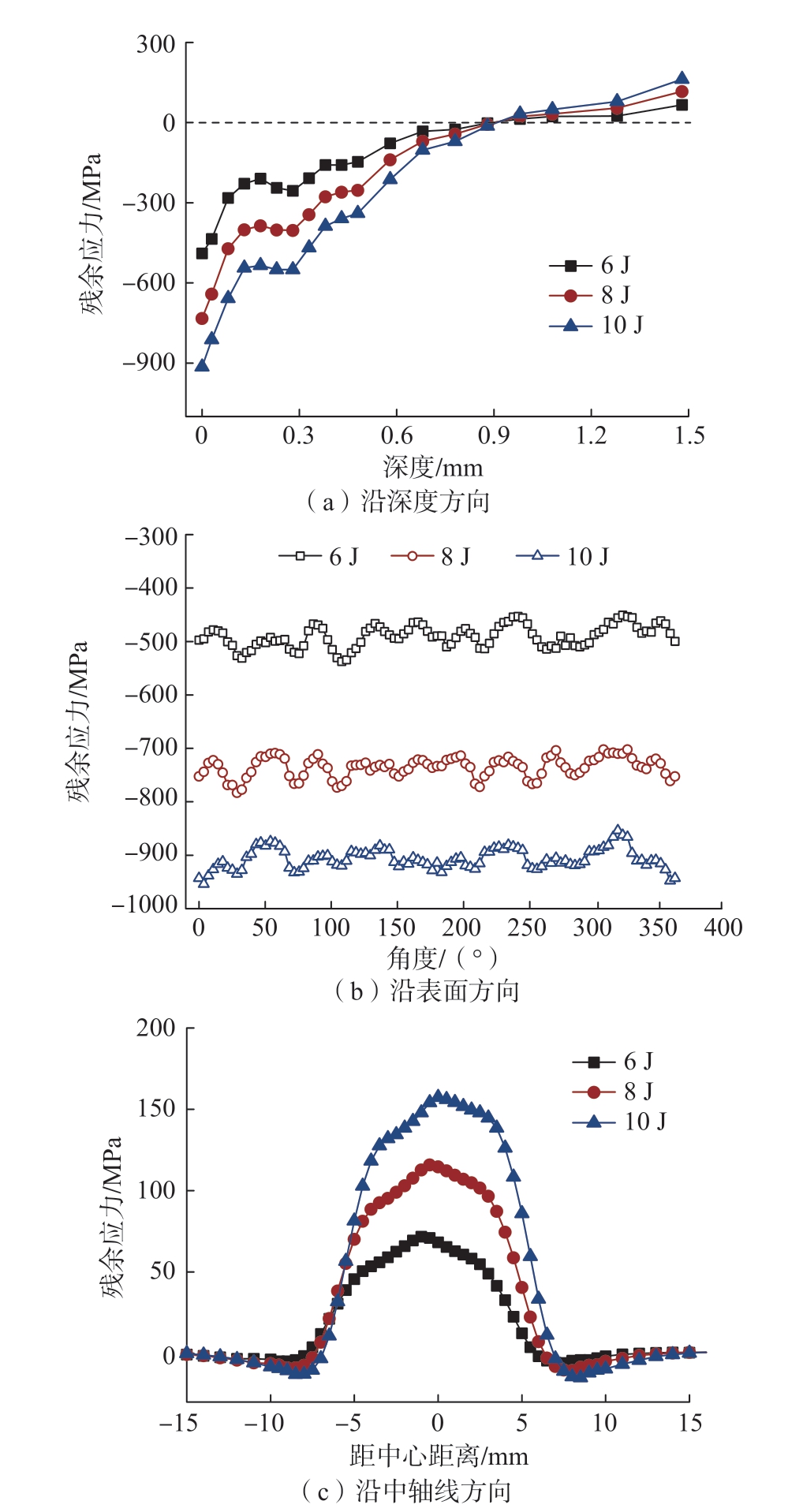

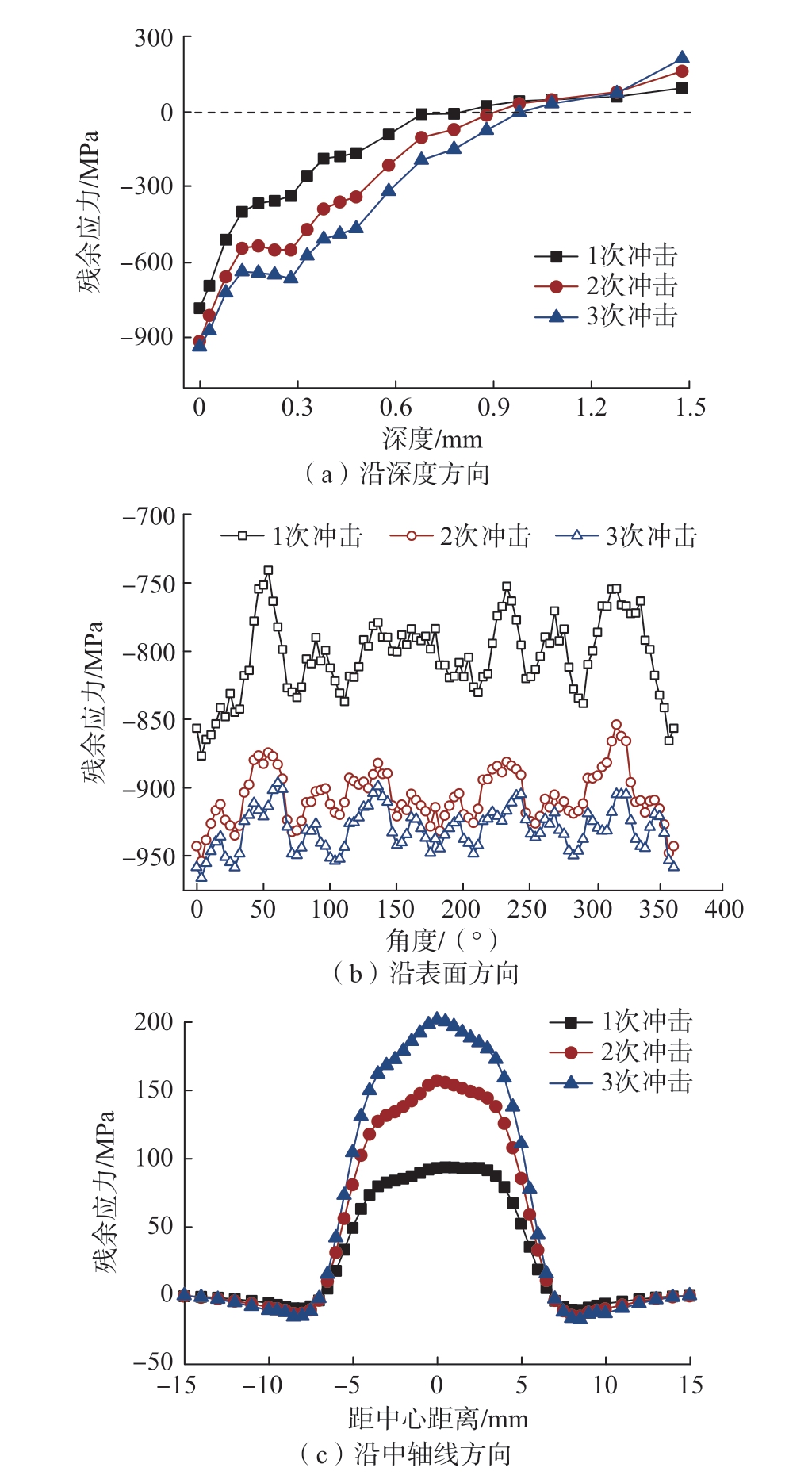

图9 展示了不同冲击次数下TC21 钛合金回转体部件的σθ 在深度方向、表面方向以及沿中轴线方向的分布结果。如图9(a)所示,在深度方向上,残余压应力的大小随冲击次数的增加而增大,并且残余压应力层深度与冲击次数具有一定的正相关性,1 次冲击后残余压应力影响层深度约为0.80 mm,而2 次和3 次冲击后影响层深度增分别增加到0.92 mm 和1.00 mm。可见随着冲击次数的提升,残余压应力影响层深度增加并不明显,这一方面与多次冲击引起的残余应力饱和有关,另一方面也可能受回转试样的结构形式影响。图9(b)给出了残余应力沿表面方向的分布结果,1 次冲击后,表面的平均残余应力为 (–804±29) MPa,而冲击2 次、3 次后表面的平均残余应力分别为 (– 906±19) MPa、(–930±16) MPa。从残余应力不断减小的增幅可以看出,多次冲击后表面的塑性变形达到饱和,残余压应力会随之到达一个稳定状态。此外,由图9(c)还可发现,多次冲击更容易造成中轴线上残余拉应力的积累。

图9 不同冲击次数下σθ 的分布

Fig.9 σθ distribution under diffe ent impact times

3 结论

本文依据某型飞机真实零件材料和结构特征,设计了具有回转体结构的TC21 钛合金试样,通过有限元数值模拟方法探究了不同搭接率、不同能量、不同冲击次数下的径向残余应力、周向残余应力、轴向残余应力的分布规律,主要结论如下。

(1)激光冲击对回转体构件径向残余应力几乎无影响,仅对周向和轴向残余应力产生明显作用。不同激光冲击参数下径向残余应力的数值始终在0 附近波动,周向残余应力与轴向残余应力在深度上具有相似分布特征,表现为表层压应力与芯部拉应力的自平衡共存。

(2)与平面结构激光冲击强化不同,低搭接率冲击下回转体芯部的未搭接间隔区域内会出现明显的应力集中,但会随着搭接率的增加而改善,呈现出均匀过渡的应力环;激光冲击在回转体内部诱导的残余应力层深度对激光能量和搭接率不敏感,6 J、8 J、10 J 激光能量冲击诱导的残余压应力层影响深度均为0.88 mm,仅在提高冲击次数时出现一定的增加,由1 次冲击的0.80 mm 增加到2 次冲击的0.92 mm 以及3 次冲击的1.00 mm。

(3)TC21 钛合金回转体部件的优化激光冲击强化工艺为50%搭接率和2 次冲击,在此条件下残余应力的数值、影响层深度以及芯部自平衡拉应力最理想,但激光能量的选用需要根据具体部件的实际服役及其所需应力大小来决定。

[1] 黄伯云, 李成功, 石力开, 等.有色金属材料工程(上)[M]//中国材料工程大典 第四卷. 北京: 化学工业出版社, 2005.HUANG Boyun, LI Chenggong, SHI Likai, et al. Non ferrous materials engineering (Part I)[M]//China Materials Engineering Canon Volume IV.Beijing: Chemical Industry Press, 2005.

[2] 朱知寿, 王新南, 童路, 等. 新型TC21钛合金热处理工艺参数与显微组织演变的关系研究[J]. 钛工业进展, 2006, 23(6): 24–27.ZHU Zhishou, WANG Xinnan, TONG Lu, et al. Study on the relationship between heat treatment parameters and microstructures evolvement of new type TC21 titanium alloy[J]. Titanium Industry Progress,2006, 23(6): 24–27.

[3] MONTROSS C. Laser shock processing and its effects on microstructure and properties of metal alloys: A review[J]. International Journal of Fatigue, 2002, 24(10): 1021–1036.

[4] ZHANG C Y, DONG Y L, YE C. Recent developments and novel applications of laser shock peening: A review[J]. Advanced Engineering Materials, 2021, 23(7): 2001216.

[5] FABBRO R, FOURNIER J, BALLARD P, et al. Physical study of laser produced plasma in confined geometry[J]. Journal of Applied Physics, 1990, 68(2): 775–784.

[6] HFAIEDH N, PEYRE P, SONG H B, et al. Finite element analysis of laser shock peening of 2050 – T8 aluminum alloy[J]. International Journal of Fatigue, 2015, 70: 480–489.

[7] ADU-GYAMFI S, REN X D, LARSON E A, et al. The effects of laser shock peening scanning patterns on residual stress distribution and fatigue life of AA2024 aluminium alloy[J]. Optics & Laser Technology,2018, 108: 177–185.

[8] AMARCHINTA H K, GRANDHI R V, CLAUER A H, et al.Simulation of residual stress induced by a laser peening process through inverse optimization of material models[J]. Journal of Materials Processing Technology, 2010, 210(14): 1997–2006.

[9] SUN R J, KELLER S, ZHU Y, et al. Experimental-numerical study of laser-shock-peening-induced retardation of fatigue crack propagation in Ti–17 titanium alloy[J]. International Journal of Fatigue, 2021, 145:106081.

[10] DING K, YE L. Simulation of multiple laser shock peening of a 35CD4 steel alloy[J]. Journal of Materials Processing Technology, 2006,178(1–3): 162–169.

[11] XU G, LUO K Y, DAI F Z, et al. Effects of scanning path and overlapping rate on residual stress of 316L stainless steel blade subjected to massive laser shock peening treatment with square spots[J]. Applied Surface Science, 2019, 481: 1053–1063.

[12] ZHOU Z, GILL A S, QIAN D, et al. A finite element study of thermal relaxation of residual stress in laser shock peened IN718 superalloy[J]. International Journal of Impact Engineering, 2011, 38(7):590–596.

[13] REN X D, ZHAN Q B, YUAN S Q, et al. A finite element analysis of thermal relaxation of residual stress in laser shock processing Ni-based alloy GH4169[J]. Materials & Design (1980–2015), 2014, 54:708–711.

[14] SUN R J, LI L H, ZHU Y, et al. Dynamic response and residual stress fields of Ti6Al4V alloy under shock wave induced by laser shock peening[J]. Modelling and Simulation in Materials Science and Engineering,2017, 25(6): 065016.

[15] LUO K Y, LU J Z, WANG Q W, et al. Residual stress distribution of Ti–6Al–4V alloy under different ns-LSP processing parameters[J]. Applied Surface Science, 2013, 285: 607–615.

[16] ACHINTHA M, NOWELL D. Eigenstrain modelling of residual stresses generated by laser shock peening[J]. Journal of Materials Processing Technology, 2011, 211(6): 1091–1101.

[17] BHAMARE S, RAMAKRISHNAN G, MANNAVA S R, et al.Simulation-based optimization of laser shock peening process for improved bending fatigue life of Ti–6Al–2Sn–4Zr–2Mo alloy[J]. Surface and Coatings Technology, 2013, 232: 464–474.

[18] SUN R J, CHE Z G, CAO Z W, et al. Fatigue behavior of Ti –17 titanium alloy subjected to different laser shock peened regions and its microstructural response[J]. Surface and Coatings Technology, 2020, 383:125284.

[19] SUN R J, LI L H, ZHU Y, et al. Fatigue of Ti – 17 titanium alloy with hole drilled prior and post to laser shock peening[J]. Optics & Laser Technology, 2019, 115: 166–170.

[20] 张长清. 高应变率下损伤容限型钛合金的动态力学性能及断裂行为研究[D]. 南京: 南京航空航天大学, 2015.ZHANG Changqing. Dynamic mechanical properties and fracture behaviors of damage tolerance titanium alloys under high strain rate[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2015.

[21] 胡永祥. 激光冲击处理工艺过程数值建模与冲击效应研究[D]. 上海: 上海交通大学, 2008.HU Yongxiang. Research on the numerical simulation and impact effects of laser shock processing[D]. Shanghai: Shanghai Jiao Tong University, 2008.