表面微坑阵列广泛应用于摩擦副、传热散热部件和密封结构表面,具有减小摩擦磨损、减小阻力、提高承载力、增强散热等功能,可大幅提高产品性能[1–2]。因此,金属材料表面加工微坑阵列一直是业界的研究热点。

GH4169 镍基高温合金因具有高硬度、优异的高温抗拉强度、良好的耐磨性和耐腐蚀性等优点,广泛应用于航空航天、汽车船舶、能源化工等领域[3–4]。然而,GH4169 优异的高硬度、高温强度也使其成为难加工材料之一,采用传统方法加工时,存在刀具磨损快、表面毛刺多等问题,给制造业带来了诸多挑战[5]。

射流电解加工是采用金属喷嘴作为工具阴极,使电解液从金属喷嘴内部直接喷射在工件表面,利用电化学阳极溶解原理实现工件特定位置材料去除的技术[6–8]。由于射流电解加工不存在刀具磨损和表面毛刺等问题,无须考虑材料的硬度和韧性,对于GH4169 等难加工材料加工具有很好的应用前景[9]。

经过多年发展,射流电解加工研究已取得了明显进展。Ming 等[10–13]提出了煤油浸没式射流电解加工技术,并进一步研究了电解液射流方位对加工质量的影响,发现采用水平射流方位可获得边缘杂散腐蚀较少且表面质量较高的不锈钢微坑结构。Ao等[14–15]以TB6钛合金、SiC 颗粒增强铝基复合材料为对象开展了射流电解加工试验研究,通过优选电解液、加工电压等参数,制备出精度较高的微坑结构。颜红娟等[16]通过优化射流电解加工GH4169 倾斜孔过程中加工电压、喷嘴进给速度等工艺参数,有效提高了加工精度和材料蚀除率。Wang等[17]提出了通过调控电解液反射状态来抑制射流电解加工边缘杂散腐蚀的方法,发现当反射边界与喷嘴走刀方向夹角为0°时,所获GH4169 槽边缘近无杂散腐蚀。Mitchell-Smith 等[18–19]提出了喷嘴角度可调节的射流电解加工工艺,发现当电解液射流方向与进给方向呈锐角时,GH4169 微槽的表面粗糙度值可明显降低。然而,在GH4169 材料上以射流电解加工技术制备微坑阵列至今仍鲜有报道。

本文利用射流电解加工技术在GH4169 镍基高温合金上加工微坑阵列结构。通过测试合金在不同溶液中的极化曲线,优选射流电解加工合金的电解液,然后基于此探究射流电解加工微坑的工艺参数的影响规律,并在优选工艺参数下加工出微坑阵列结构。

1 试验与方法

1.1 试验材料

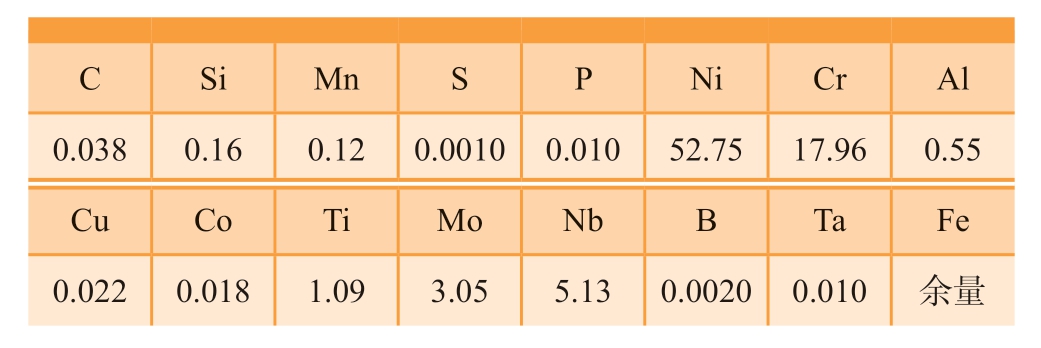

试验试样为GH4169 镍基高温合金工件,其主要化学成分如表1 所示。工件尺寸为20 mm×20 mm×2 mm。试验前对工件待加工表面进行打磨抛光、超声水洗。

表1 GH4169 镍基高温合金的化学成分(质量分数)

Table 1 Chemical composition of GH4169 nickel-based superalloy(mass fraction) %

C Si Mn S P Ni Cr Al 0.038 0.16 0.12 0.0010 0.010 52.75 17.96 0.55 Cu Co Ti Mo Nb B Ta Fe 0.022 0.018 1.09 3.05 5.13 0.0020 0.010 余量

1.2 试验步骤

1.2.1 电化学测试

由于GH4169 是由多种元素组成的复杂合金,在不同溶液中的电化学溶解特性也不尽相同,有必要通过极化曲线测试探究合金在不同溶液中的溶解特性,并优选电解液,具体试验参数如表2 所示。使用电化学工作站CHI604E(CH Instruments)进行极化曲线测试,采用三电极体系,铂片为对电极 (CE),饱和甘汞电极为参比电极 (RE),GH4169 工件为工作电极 (WE)。

表2 极化曲线测试电解液选择

Table 2 Electrolyte selection for polarization curve test

电解液 质量分数/% 温度/℃H2SO4 溶液 10 20 NaCl 溶液 10 20 NaNO3 溶液 10 20 NaOH 溶液 10 20

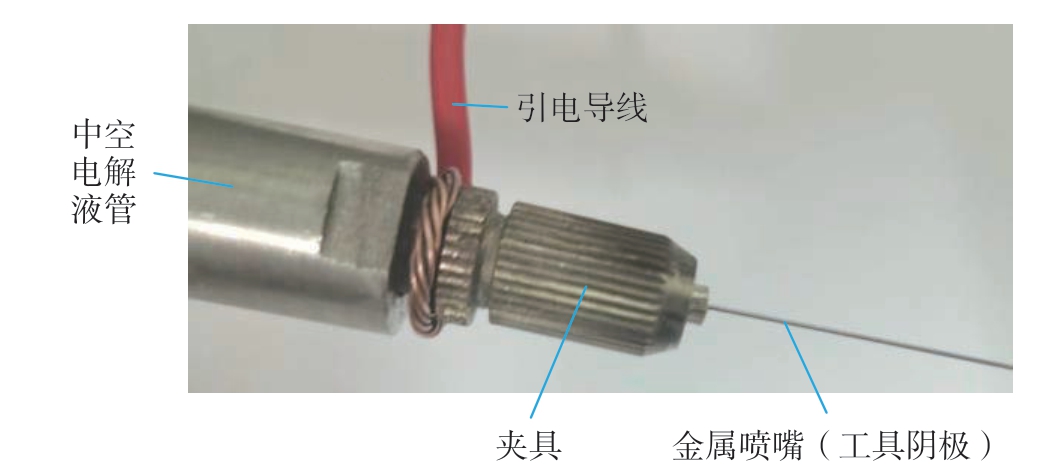

1.2.2 射流电解加工微坑结构

射流电解加工试验装置如图1 所示。该装置由三轴运动控制系统、电解液供应装置和电源供给装置组成。加工电源为可编程直流电源IT6122(ITECH),可输出加工电压为0 ~ 30 V。GH4169 工件连接加工电源正极以形成工件阳极。射流引液装置如图2 所示,金属喷嘴通过夹具固定于中空电解液管下方,并与加工电源负极相连作为工具阴极。金属喷嘴 (工具阴极)材质为304 不锈钢,其内径为230 μm,外径为450 μm。

图1 射流电解加工试验装置示意图

Fig.1 Schematic diagram of the experimental setup of jet electrochemical machining

图2 射流引液装置实物图

Fig.2 Physical drawing of the jet drainage device

GH4169 是高硬度的难加工材料,进行射流电解加工时,若电压选择不当,将导致无法持续破坏工件表面的钝化膜进而无法去除材料,因此优选加工电压十分重要。射流电解加工中射流速度影响着电解回路的稳定和电解产物的及时排出,因此射流速度是十分重要的影响因素。本文探究了不同加工电压和射流速度对微坑加工的影响,试验参数如表3 所示,并以优选工艺参数加工微坑阵列。

表3 射流电解加工微坑试验参数

Table 3 Experimental parameters of micro-pits in jet electrochemical machining

试验参数 值或变量加工电压/V 10,15,20,25,30射流速度/(m/s) 4,6,8,10加工间隙/μm 200加工时间/s 15

1.3 试验结果表征

用扫描电镜Merlin Compact(Carl Zeiss NTS GmbH)观察加工后微坑的表面形貌。用超景深三维显微镜VHX–2000(Keyence)测量加工后微坑的深度和直径,观察其三维形貌。

2 结果与讨论

2.1 电化学测试

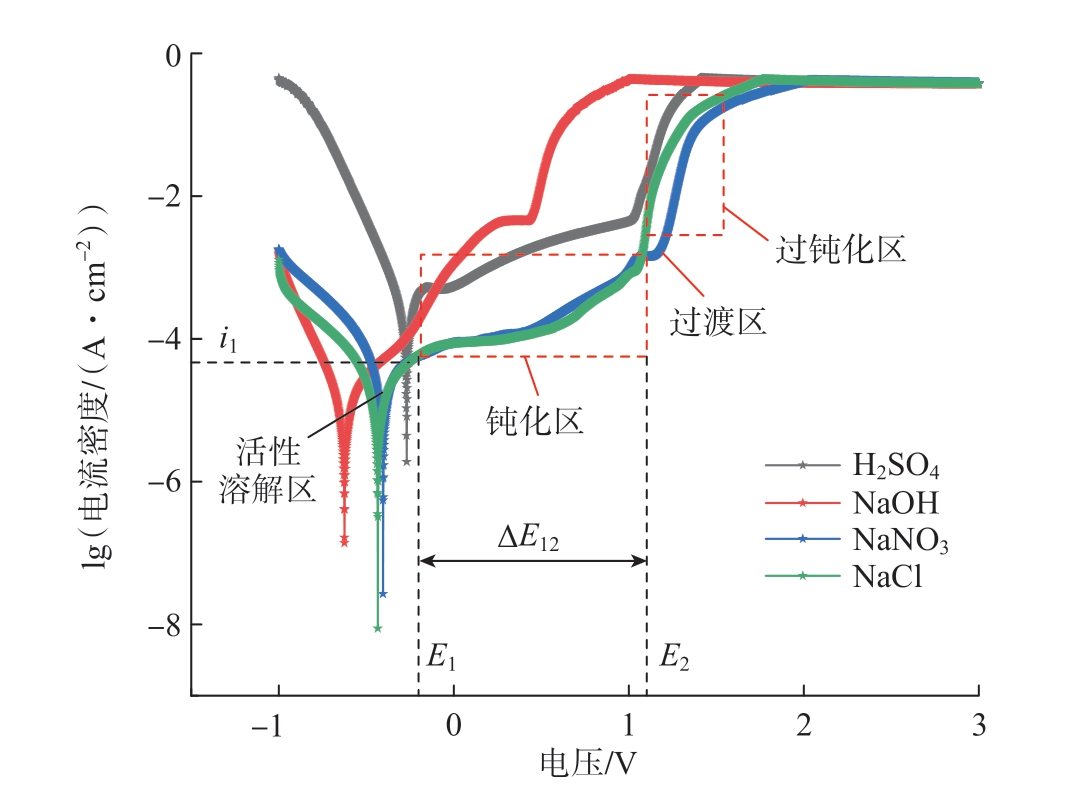

测试了GH4169 镍基高温合金在4 种溶液的静水状态下–1~3 V 的极化曲线,结果如图3 所示,4 种溶液中的极化曲线都可观察到从活性溶解区到钝化区、过渡区,再至过钝化区的4 个区域。

图3 GH4169 镍基高温合金在不同溶液中的极化曲线

Fig.3 Polarization curves of GH4169 nickel-based superalloy in diffe ent electrolytes

从图3 中可得到合金在4 种溶液中的钝化电流密度i1、钝化电位E1、过渡钝化电位E2 和钝化区电位范围ΔE12 等电化学参数都有明显差别,具体数值如表4 所示。钝化区电位范围ΔE12 描述了合金在相应溶液中表面形成钝化膜的稳定性,其值越大,表明形成的钝化膜越稳定[20]。钝化电流密度i1 表明了合金在相应溶液中的耐腐蚀性强弱,其值越大,表明形成的钝化膜越不稳定,合金耐腐蚀越低[21]。

表4 GH4169 镍基高温合金在不同溶液中的电化学参数

Table 4 Electrochemical parameters of GH4169 nickel-based superalloy in diffe ent electrolytes

电解液 钝化电流密度i1/(μA/cm2)钝化电位E1/mV过渡钝化电位E2/mV钝化区电位范围ΔE12/mV H2SO4 溶液 519.8 –137 1018 1155 NaOH 溶液 4101 238 441 203 NaNO3 溶液 41.3 –298 1161 1459 NaCl 溶液 41.93 –281 1051 1332

在钝化区,合金在NaOH 溶液中的钝化电流密度最大,钝化区电位范围最小,表明在NaOH 溶液中形成的钝化膜最不稳定,不足以对合金起保护作用。合金在H2SO4 溶液中的钝化电流密度和钝化区电位范围都仅次于NaOH 溶液,表明在H2SO4 溶液中的钝化膜也极不稳定。合金在NaNO3 溶液中的钝化区电位范围明显大于在NaCl 溶液中的钝化区电位范围,表明合金在NaNO3 溶液中形成的钝化膜最稳定。

在过渡区,合金表面的钝化膜开始破裂,材料开始发生溶解。在NaNO3 溶液中的过渡钝化电位E2 要明显大于在NaCl 溶液中的过渡钝化电位E2,这表明合金在NaNO3 溶液中比在NaCl 溶液中更耐腐蚀。其主要原因为Cl–是一种比较活跃的离子,能以强大的活化能破坏合金表面的钝化膜,而NO3–是一种钝化性离子,对钝化膜的破坏性不强,从而钝化膜对合金起到有效的保护作用[22]。

当电位大于过渡钝化电位E2 时进入过钝化区。在过钝化区,钝化膜完全破裂,材料迅速溶解。在NaNO3溶液中,电流密度急剧增加,加工区域材料完全溶解,而未加工区域由于钝化膜稳定,保护作用强,杂散腐蚀少。因此,相比而言,优选 NaNO3 溶液作为射流电解加工的电解液。

2.2 工艺参数对射流电解加工微坑的影响

2.2.1 加工电压的影响

以质量分数10%的NaNO3 溶液为电解液,在射流速度6 m/s 下探究加工电压对射流电解加工微坑的影响。不同加工电压下微坑深度和直径的变化,如图4(a)所示,随着加工电压的增大,微坑深度和直径均增大,但25~30 V 微坑深度和直径的增量均有所减小。不同加工电压下微坑深径比的变化,如图4(b)所示,随着加工电压的增大,微坑深径比也增大,但25~30 V微坑深径比有所减小。

图4 不同加工电压下微坑深度、直径和深径比

Fig.4 Depth, diameter, and aspect ratio of micro-pits under different processing voltages

主要原因为,随着加工电压的增大,电流密度增大,材料去除率增加,微坑深度、直径和深径比也逐渐增大。但随着加工电压继续增大,微坑深度继续增加,加工间隙也继续增大,如当加工电压增大至30 V 时,随着微坑深度越来越大,微坑边缘的电流密度大于微坑底部,从而使微坑直径方向的溶解速率大于深度方向溶解速率,导致深径比有所减小,加工精度降低。当加工电压为25 V 时,微坑深径比大,加工精度高。因此,优选25 V的加工电压进行射流电解加工微坑。

2.2.2 射流速度的影响

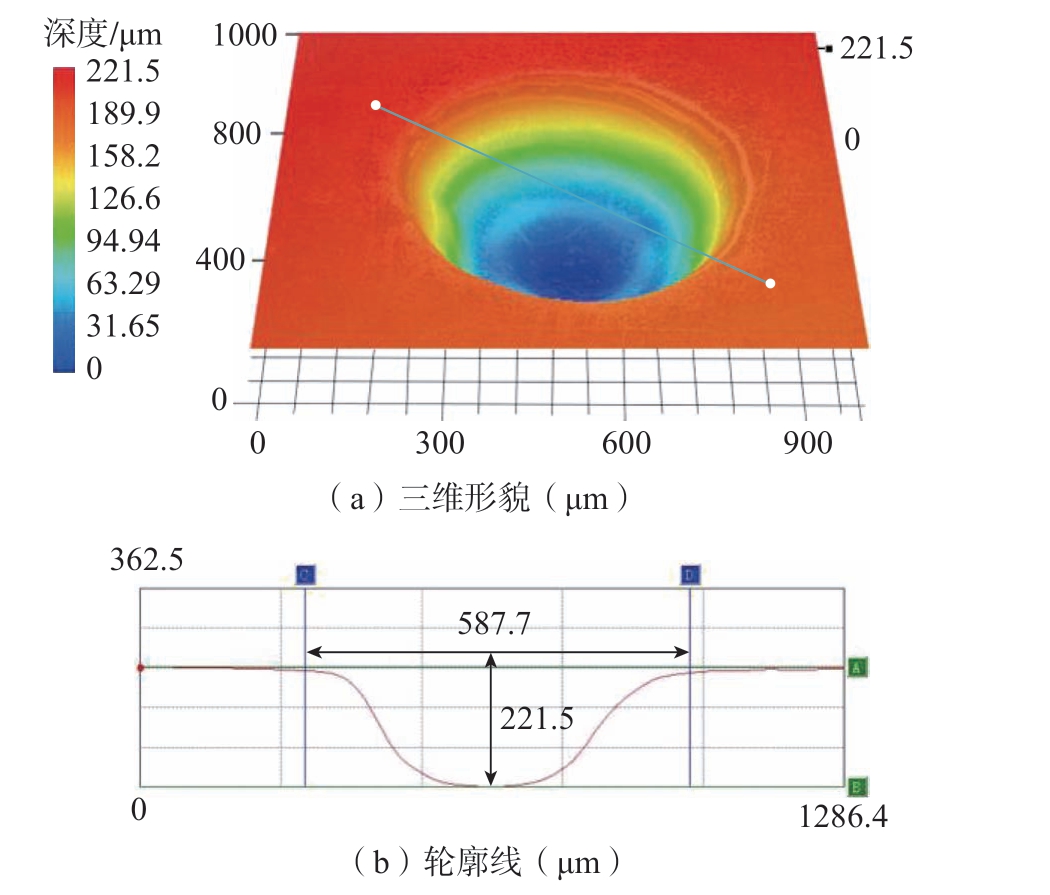

在25 V 的加工电压下,探究了射流速度对电解加工微坑的影响。不同射流速度下微坑深度和直径的变化,如图5(a)所示。不同射流速度下微坑深径比的变化,如图5(b)所示。随着射流速度的增加,微坑深度、直径和深径比均增大。其主要原因为,射流速度从4 m/s增至10 m/s,电解回路逐渐趋于稳定,不存在短路的情况,加工过程更加稳定,传质增强;且定域性越来越好,电解液束将电场限定在更加集中的范围内,电场与流场耦合作用增强,电导率增大,从而材料去除率增加,微坑深度、直径和深径比均增大。且在10 m/s 的高流速下,加工产物冲刷排出及时,产物黏附问题得到显著改善,加工过程稳定,加工区域阻力小,从而材料去除率大,加工精度高。故以10 m/s 的射流速度进行射流电解加工时,可以更高加工精度成形微坑结构。图6 所示为加工电压25 V、射流速度10 m/s 下微坑三维形貌,用激光共聚焦显微镜OLS5100(Olympus)测量微坑内部面粗糙度Sa 为0.874 μm。

图5 不同射流速度下微坑深度、直径和深径比

Fig.5 Depth, diameter, and aspect ratio of micro-pits under different jet velocities

图6 微坑三维形貌和轮廓线

Fig.6 3D morphology and contour of micro-pits

2.3 微坑阵列结构的加工

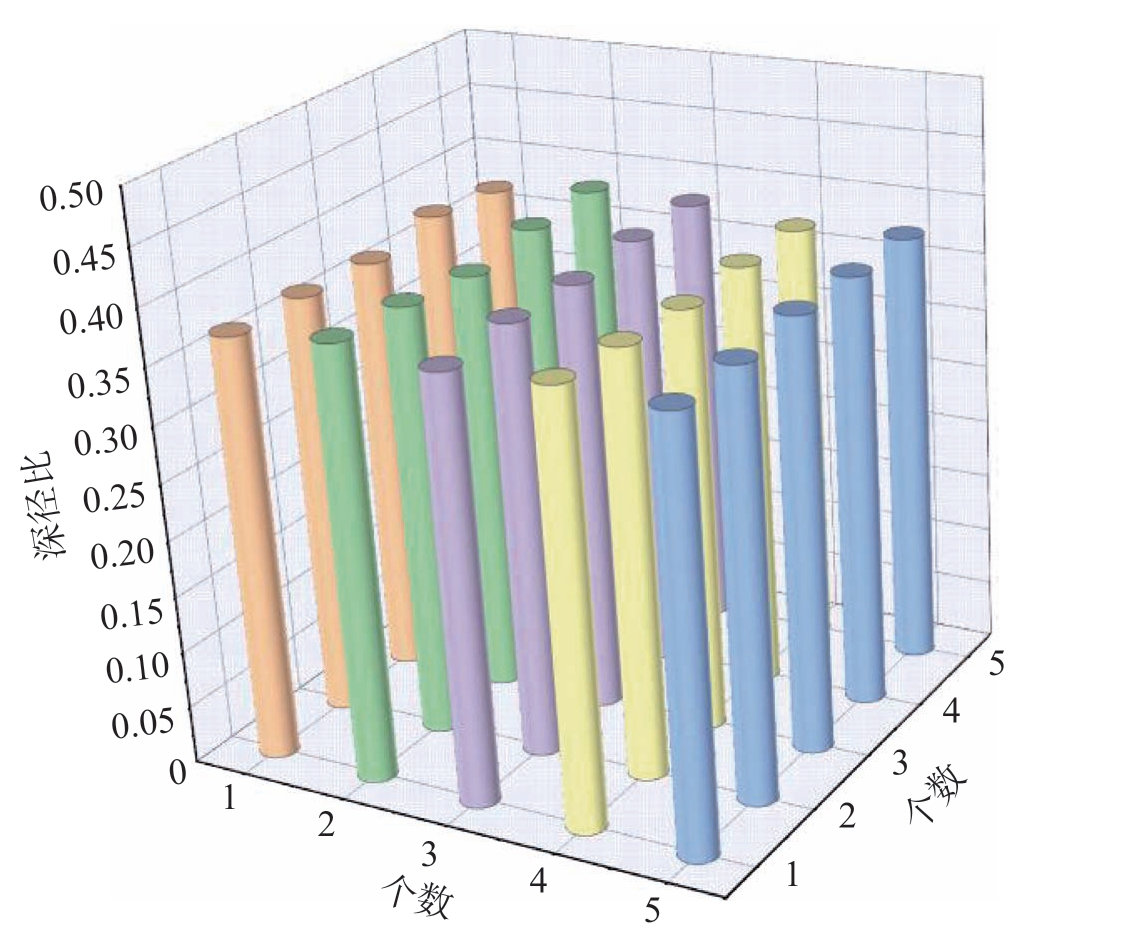

以加工电压25 V、射流速度10 m/s 加工出5×5 的微坑阵列结构,相邻两微坑间距为1500 μm,共计25 个微坑,如图7 所示。微坑阵列结构深径比柱状分布,如图8 所示。微坑阵列结构深度、直径和深径比一致性较好,平均深度为220.276 μm,深度标准偏差为3.741 μm;平均直径为585.692 μm,直径标准偏差为3.609 μm;平均深径比为0.376,深径比标准偏差为0.004372。

图7 微坑阵列结构

Fig.7 Micro-pit array structure

图8 微坑阵列结构深径比柱状分布

Fig.8 Columnar distribution of aspect ratio of micro-pit array structure

3 结论

本研究测试了GH4169 镍基高温合金在NaNO3、NaCl、H2SO4、NaOH 溶液中的极化曲线,探究了加工电压、射流速度对射流电解加工微坑的影响,优选出电解液和工艺参数,加工出精度高、一致性好的微坑阵列结构。得出如下结论。

(1)在极化曲线测试中,GH4169 在NaOH 溶液中形成的钝化膜最不稳定,在H2SO4 溶液中仅次于NaOH溶液,同样钝化膜极不稳定。在NaNO3 溶液中形成的钝化膜最稳定,故优选NaNO3 溶液作为射流电解加工的电解液。

(2)加工电压对射流电解加工微坑的影响表现为,随着加工电压的增大,微坑深度和直径均增大,但增至30 V 深径比有所减小。加工电压为25 V 时,微坑深径比大,加工精度高。

(3)射流速度对射流电解加工微坑的影响表现为,随着射流速度的增大,微坑深度、直径和深径比均明显增大。以10 m/s 的射流速度进行射流电解加工时,电解回路稳定且传质较好,加工产物排出及时,可高精度成形微坑结构。

(4)优选工艺参数,以加工电压25 V、射流速度10 m/s 加工出精度高、深径比一致性好的微坑阵列结构,其平均深径比为0.376,深径比标准偏差为0.004372。

[1] CHEN X L, DONG B Y, ZHANG C Y, et al. Jet electrochemical machining of micro dimples with conductive mask[J]. Journal of Materials Processing Technology, 2018, 257: 101–111.

[2] ZHAI K, DU L, WEN Y, et al. Fabrication of micro pits based on megasonic assisted through-mask electrochemical micromachining[J].Ultrasonics, 2020, 100: 105990.

[3] 陈仕奇, 刘联平. 原始粉末粒度对GH4169合金选区激光熔化成形件组织和性能的影响[J]. 航空制造技术, 2021, 64(9): 14–20.CHEN Shiqi, LIU Lianping. Effects of particle size on microstructures and properties of GH4169 alloy by SLM additive manufacturing[J].Aeronautical Manufacturing Technology, 2021, 64(9): 14–20.

[4] 李本凯, 丁文锋, 马艳艳, 等. 新型刚玉砂轮磨削GH4169 镍基高温合金的性能评价研究[J]. 航空制造技术, 2021, 64(4): 14–19.LI Benkai, DING Wenfeng, MA Yanyan, et al. Performance evaluation on grinding of nickel-based superalloy GH4169 using new corundum abrasive wheel[J]. Aeronautical Manufacturing Technology, 2021, 64(4):14–19.

[5] 王维鑫, 吴明阳, 李宝伟, 等. 高压冷却下切削GH4169 切屑形态影响因素研究[J]. 航空制造技术, 2020, 63(5): 93–102.WANG Weixin, WU Mingyang, LI Baowei, et al. Study on factors affecting chip formation during cutting GH4169 under high pressure cooling[J]. Aeronautical Manufacturing Technology, 2020, 63(5): 93–102.

[6] KENDALL T, BARTOLO P, GILLEN D, et al. A review of physical experimental research in jet electrochemical machining[J]. The International Journal of Advanced Manufacturing Technology, 2019,105(1): 651–667.

[7] LIU W D, LUO Z, LI Y, et al. Investigation on parametric effects on groove profile generated on Ti1023 titanium alloy by jet electrochemical machining[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(9): 2357–2370.

[8] WANG M L, QU N S. Improving material removal rate in macro electrolyte jet machining of TC4 titanium alloy through back-migrating jet channel[J]. Journal of Manufacturing Processes, 2021, 71: 489–500.

[9] LUO J X, FANG X L, ZHU D. Jet electrochemical machining of multi-grooves by using tube electrodes in a row[J]. Journal of Materials Processing Technology, 2020, 283: 116705.

[10] MING P M, LI X C, ZHANG X M, et al. Study on kerosene submerged jet electrolytic micromachining[J]. Procedia CIRP, 2018, 68:432–437.

[11] ZHANG X, SONG X, MING P, et al. The effect of electrolytic jet orientation on machining characteristics in jet electrochemical machining[J].Micromachines (Basel), 2019, 10(6): E404.

[12] LI X C, MING P M, ZHANG X M, et al. Kerosene-submerged horizontal jet electrochemical machining with high localization[J]. Journal of the Electrochemical Society, 2019, 166(13): E453–E464.

[13] LI X C, MING P M, ZHANG X M, et al. Study on kerosenesubmerged jet electrochemical machining and optimization of the electrochemical machining parameters[J]. International Journal of Electrochemical Science, 2021, 16(1): 151030.

[14] LIU W D, AO S S, LI Y, et al. Jet electrochemical machining of TB6 titanium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(5): 2397–2409.

[15] AO S S, QIN X Y, LI K B, et al. Effects of process parameters on jet electrochemical machining of SiC particle-reinforced aluminum matrix composites[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(11): 3351–3361.

[16] 颜红娟, 李志永, 崔庆伟, 等. 高温镍基合金涡轮叶片气膜冷却孔电解加工基础试验研究[J]. 制造技术与机床, 2018(3): 134–137, 142.YAN Hongjuan, LI Zhiyong, CUI Qingwei, et al. Fundamental experimental research on electrochemical machining cooling hole of nicklebased superalloy[J]. Manufacturing Technology & Machine Tool, 2018(3):134–137, 142.

[17] WANG X D, QU N S, FANG X L. Reducing stray corrosion in jet electrochemical milling by adjusting the jet shape[J]. Journal of Materials Processing Technology, 2019, 264: 240–248.

[18] MITCHELL-SMITH J, SPEIDEL A, CLARE A T. Advancing electrochemical jet methods through manipulation of the angle of address[J].Journal of Materials Processing Technology, 2018, 255: 364–372.

[19] CLARE A T, SPEIDEL A, BISTEROV I, et al. Precision enhanced electrochemical jet processing[J]. CIRP Annals, 2018, 67(1): 205–208.

[20] WANG J T, XU Z Y, WANG J, et al. Anodic dissolution characteristics of Inconel 718 in C6H5K3O7 and NaNO3 solutions by pulse electrochemical machining[J]. Corrosion Science, 2021, 183: 109335.

[21] GE Y C, ZHU Z W, WANG D Y. Electrochemical dissolution behavior of the nickel-based cast superalloy K423A in NaNO3 solution[J].Electrochimica Acta, 2017, 253: 379–389.

[22] WANG Y D, XU Z Y, ZHANG A. Electrochemical dissolution behavior of Ti–45Al–2Mn–2Nb+0.8 vol% TiB2 XD alloy in NaCl and NaNO3 solutions[J]. Corrosion Science, 2019, 157: 357–369.