近些年来,随着航空工业的快速发展,比强度高、高温性能好、耐腐蚀的钛合金,广泛地应用于飞机的机身以及发动机之中[1–3]。TC4ELI 是一种中强双相钛合金,通过在TC4 的基础上降低氧等杂质元素含量的方式得到,具有优异的损伤容限性能,广泛应用于飞机框、梁等大型整体关键承力构件。在美国第四代战斗机F–22 中,单架飞机使用钛合金超过2721.55 kg,其中TC4ELI 占73%,主要应用于翼梁、隔框及机体、前桁梁、后桁梁、纵梁等结构部件之中[4]。激光增材制造技术采用逐层二维堆积实现任意复杂三维结构的制造原理,为大型整体钛合金构件制造提供了短周期、低成本新途径[5–6]。通过激光增材制造技术快速成形TC4ELI 结构件,充分发挥制造优势和性能优势,降低成本,提升性能,利于航空大型结构件的整体生产。

TC4ELI 作为一种损伤容限钛合金,其室温组织是α + β 双相组织,显微组织特征对最终构件的静力性能和损伤容限性能具有显著影响。彭小娜[7]对比了锻造TC4ELI 的两相区热处理与单相区热处理下的力学性能,发现两相区热处理下获得等轴与片层α 相的双态组织,而单相区获得魏氏组织;与双态组织相比,魏氏组织明显具有更好的断裂韧性,因此认为锻造TC4ELI性能最优的热处理工艺为相变点以上20 ℃的单相区退火处理。郭萍等[8–10]研究了锻造TC4ELI 的热处理工艺对组织性能的影响,认为在相变点以下处理时,初生α 相含量在20%以上时,断面收缩率保持在50%以上,但当α 相含量减少时,合金塑性明显降低。而在相变点以上处理时,形成魏氏组织,塑性降低而断裂韧性增加。张宏硕[11]研究了锻造TC4ELI 高周疲劳的断裂机理,认为应力比为–1 时,裂纹源在表面萌生,而应力比为0.5 时,裂纹源萌生于表面与内部。赵庄[12]对增材制造TC4ELI 进行了三重热处理,处理工艺为980℃/1 h/FC + 920 ℃/1 h /AC + 600 ℃/4 h /AC,发现处理后的试样断后伸长率提高了1 倍。目前锻造TC4ELI 热处理工艺已经比较成熟,最佳处理工艺为单相区退火处理。但对于增材制造TC4ELI,由于其不同的成形过程,具有柱状的β 晶粒,以及超细α 网篮组织,使得锻造TC4ELI 的热处理工艺可能已经不再适用于增材制造TC4ELI。所以,需要对增材制造TC4ELI 进行一系列更详细的热处理试验与拉伸性能测试来优化热处理工艺参数。

本文面向大型整体TC4ELI 钛合金构件激光增材制造技术需求背景,开展激光增材制造TC4ELI 显微组织和力学性能调控研究。研究了高温退火温度对激光增材制造TC4ELI 显微组织和室温拉伸性能的影响规律,分析了沉积态和热处理态的室温拉伸断口,对于增材制造TC4ELI 构件的热处理工艺选择具有指导作用。

1 试验材料与方法

1.1 试验材料

本文采用的是等离子旋转电极雾化法制造的TC4ELI粉末,以此粉末为原料,用激光增材制造技术制造钛合金厚板样品。粉末原材料和成形试样的成分如表1 所示,可以看到,TC4ELI 板材氧含量略高于粉末,这是在激光熔化沉积过程中钛合金高温熔池发生了轻微的吸氧造成的。

表1 TC4ELI 钛合金粉末及厚板化学成分(质量分数)

Table 1 Chemical compositions of TC4ELI titanium alloy powder and plate (mass fraction) %

项目 Al V O Fe C N H TC4ELI 粉末 6.2 4.36 0.058 0.22 0.01 0.006 0.0016 TC4ELI 板 6.2 4.04 0.075 0.2 0.016 0.012 0.0022

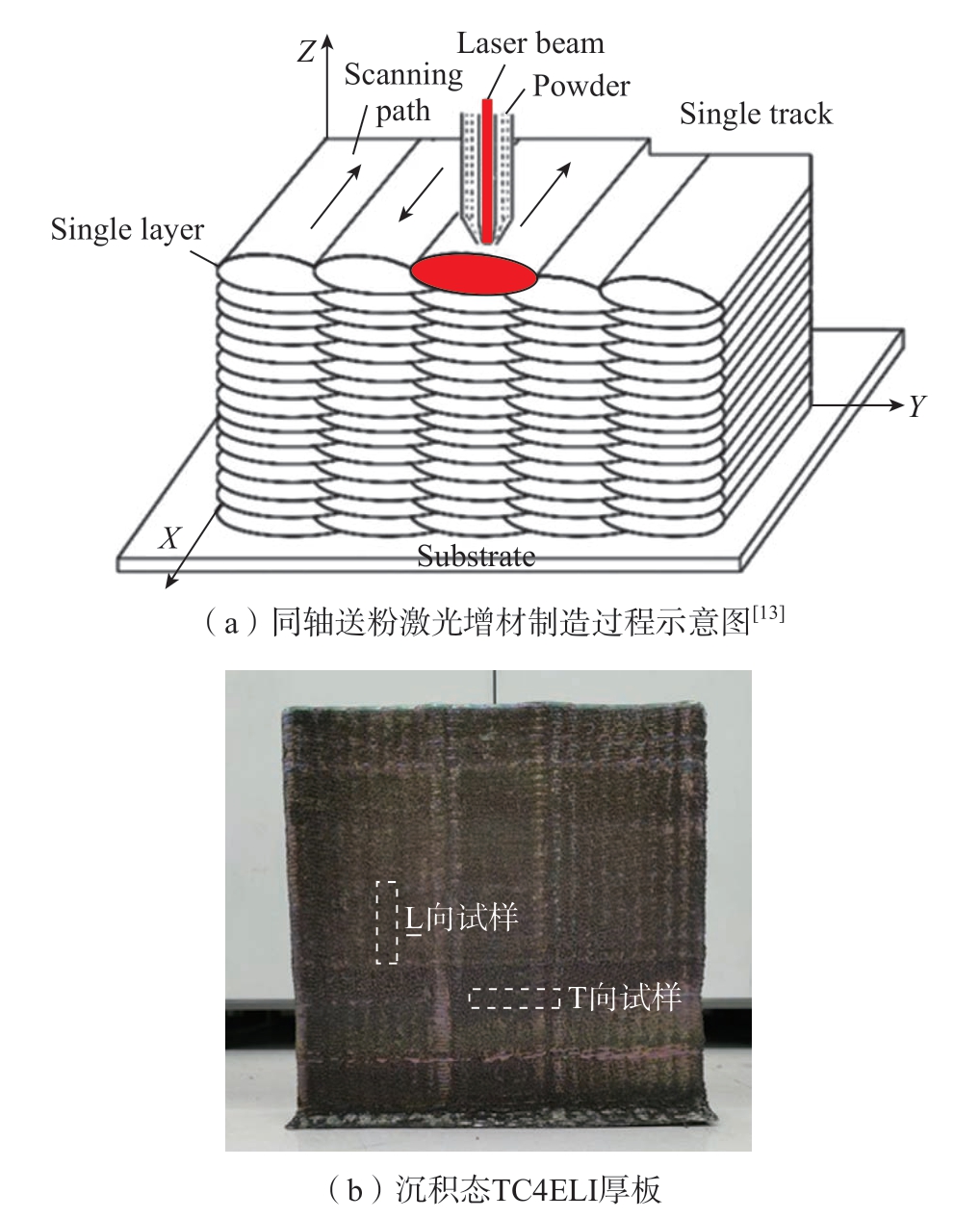

沉积态TC4ELI 的制造采用本课题组自主研发的LMD –V 型激光成形系统,工艺参数选取:激光功率4 ~ 6 kW、扫描速率500 ~ 1500 mm/min、送粉速率15 ~ 25 g/min。一般的,为便于描述,将试样逐层增高的沉积方向称为L 向或纵向,将垂直于沉积增高和激光扫描的方向称为T 向或横向,对应的坐标系如图1(a)所示[13]。增材制造TC4ELI 沉积态试样如图1(b)所示,其长×高×厚尺寸为300 mm×350 mm×40 mm。

图1 同轴送粉激光增材制造过程示意图及沉积态TC4ELI 厚板

Fig.1 Schematic illustration of coaxial powder feeding laser additive manufacturing and as-deposited TC4ELI plate

1.2 试验方法

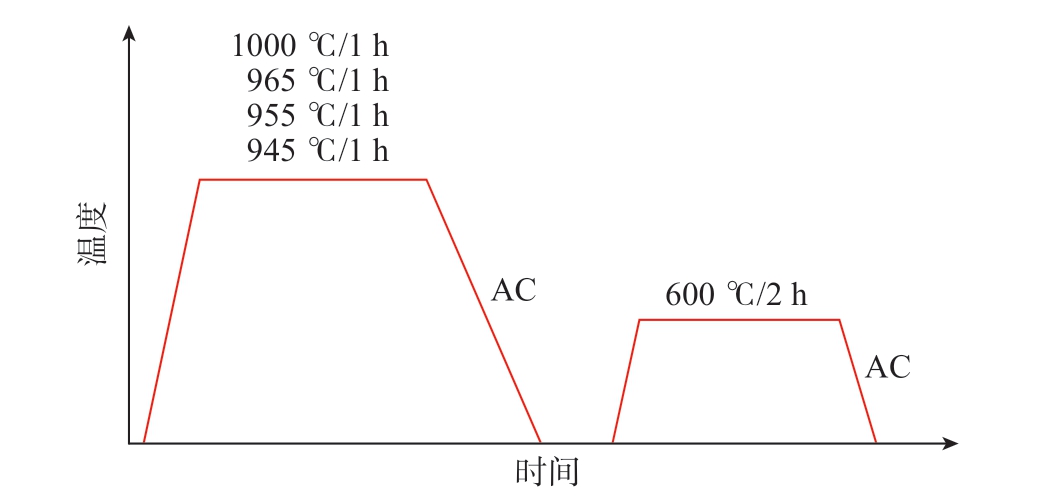

为了研究热处理工艺对增材制造TC4ELI 显微组织与力学性能的影响,本文选用12 mm×12 mm×10 mm的试样进行热处理,热处理炉采用SX2–10–12 型电阻炉。本研究根据TC4ELI 的相变温度Tβ 制作了具体的热处理工艺。

经测试,TC4ELI 的相变点约为975 ℃,因此本研究选择Tβ 以下965 ℃、955 ℃、945 ℃ 3 个退火温度进行高温退火处理,处理时间为1 h,冷却方式为空冷。对于力学性能测定试样,本研究进行了600 ℃的去应力退火处理,主要目的为消除残余应力,对显微组织与拉伸性能影响不大。退火处理过程如图2 所示。

图2 激光增材制造TC4ELI 钛合金沉积态不同第一级退火温度示意图

Fig.2 Schematic illustration of diffe ent first stage annealing temperatures of as-deposited TC4ELI titanium alloy fabricated by laser additive manufacturing

组织观察采用12 mm(Z)×12 mm(Y)×10 mm(X)的试样,使用60#~2000#水磨砂纸打磨后用SiO2 悬浊液抛光,最后用Kroll 溶液腐蚀。采用LEICADM4000 光学显微镜 (OM)与JEOL6010 扫描电子显微镜 (SEM)对显微组织进行观察。数据处理时,应用软件Image J 进行α 片层宽度和α 相含量的测量。

采用HAZ–1000 型半自动显微硬度计测量样品的硬度,得到试样的显微硬度HV 值,选取载荷500 g,保压时间10 s。

拉伸性能的测试采用GB/T 228.1—2020,拉伸试样选择为圆柱棒状试样,分别取自横向 (T 向)与纵向 (L向),取样方式如图1(b)所示。最后通过测试得到试样的抗拉强度Rm、屈服强度Rp0.2、断后伸长率A、断面收缩率Z。每组室温拉伸试样取3 根进行拉伸,最后计算其平均值。用扫描电镜观察断口的形貌。

2 结果与讨论

2.1 热处理对激光增材制造TC4ELI 沉积态显微组织的影响

2.1.1 沉积态组织

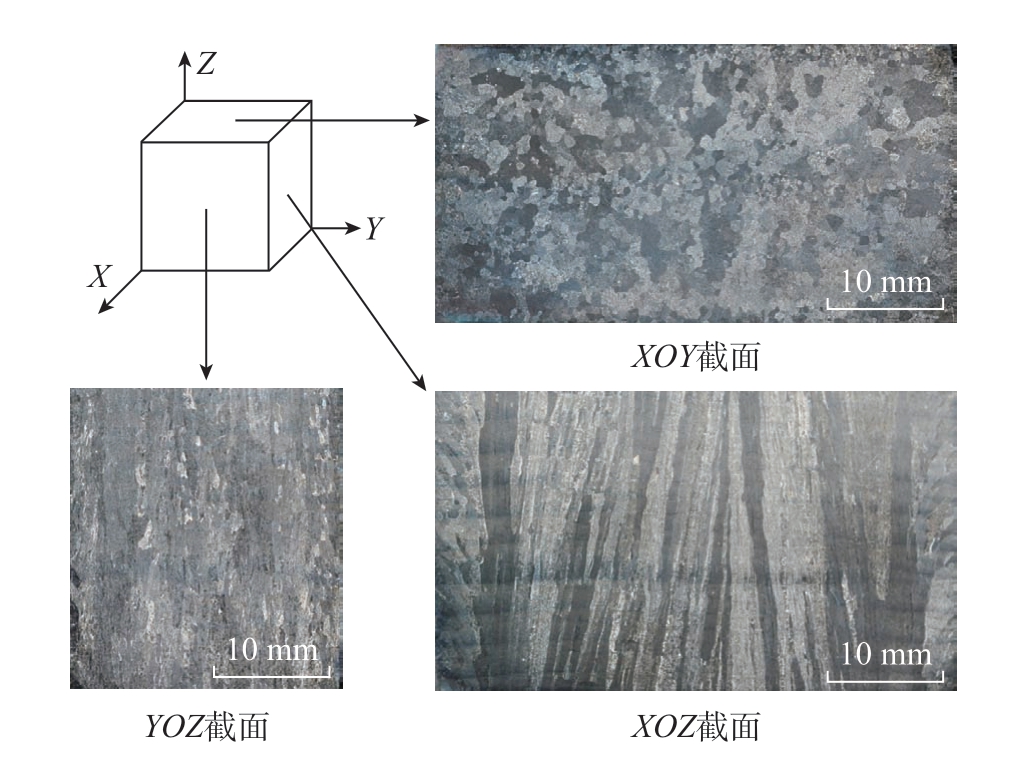

激光增材制造TC4ELI 沉积态试样各截面组织如图3 所示。可以看到,在YOZ 截面上均为柱状β 晶粒,但是由于柱状晶并非垂直向上生长,而是与z 轴成一定角度,因此截面看上去均为短柱状晶;在XOY 截面上为柱状晶,测量发现柱状晶宽度约1 mm;在XOZ 截面上,距离表面3 ~ 5 mm 的地方有一个与中心部分晶粒形状不同的边界区。在中心部分,晶粒呈柱状,高度可达几十mm,柱状晶沿z 向生长,而在边界区,β 晶粒则向外斜向上生长,这是由于熔池边缘在表面张力与重力作用下收缩,热流方向发生变化形成的。为了保证组织性能分析的准确性,本研究选取的显微组织或测量拉伸性能试样,都将避开此区域。中间的区域,在Z 方向上均为原始β 柱状晶,并未随沉积高度发生明显变化。同时可以看出,柱状晶的生长呈向中心倾斜,角度约为5°且关于中心面呈轴对称。这一现象是激光扫描时在两端的停留时间较长,造成两端沉积较高,熔池向内倾斜,热流方向发生变化导致的。

图3 激光增材制造TC4ELI 沉积态原始β 晶粒形貌

Fig.3 Original β grain morphology of as-deposited TC4ELI titanium alloy fabricated by laser additive manufacturing

图4 为激光增材制造TC4ELI 钛合金沉积态显微组织形貌图。可以看到,增材制造TC4ELI 显微组织为由α 相组成的超细网篮组织。测量得到增材制造TC4ELI 钛合金沉积态α 板条宽度约为1.2 μm,α 相含量约为84%。观察晶界处显微组织发现,增材制造TC4ELI 晶界处一般含有连续的晶界α 相,且晶界α 相厚度与晶内相近,也为1.2 μm 左右,晶界α 相两侧为朝向晶内生长的网篮组织,且晶界两侧组织的取向略有差别,很少能观察到有贯穿晶界生长的组织;同时也有少部分区域不含晶界α 相。

图4 激光增材制造TC4ELI 沉积态显微组织

Fig.4 Microstructure of as-deposited TC4ELI titanium alloy fabricated by laser additive manufacturing

增材制造过程中,α 相形核并沿<1210>优先结晶方向析出,且相邻α 相之间的取向具有一定的相位关系[14],且由于增材制造冷却速度较快,α 相形核较多,形成了超细网篮组织[15]。对于晶界来说,大部分晶界处缺陷较多,形核能量低,所以在β 相区冷却过程中,会优先在晶界处形核,生长成为连续的晶界α 相,然后在这些晶界α 相上向晶内生长出网篮组织;极少部分晶界处缺陷较少,无法形核生长为晶界α 相[16]。

2.1.2 热处理态显微组织

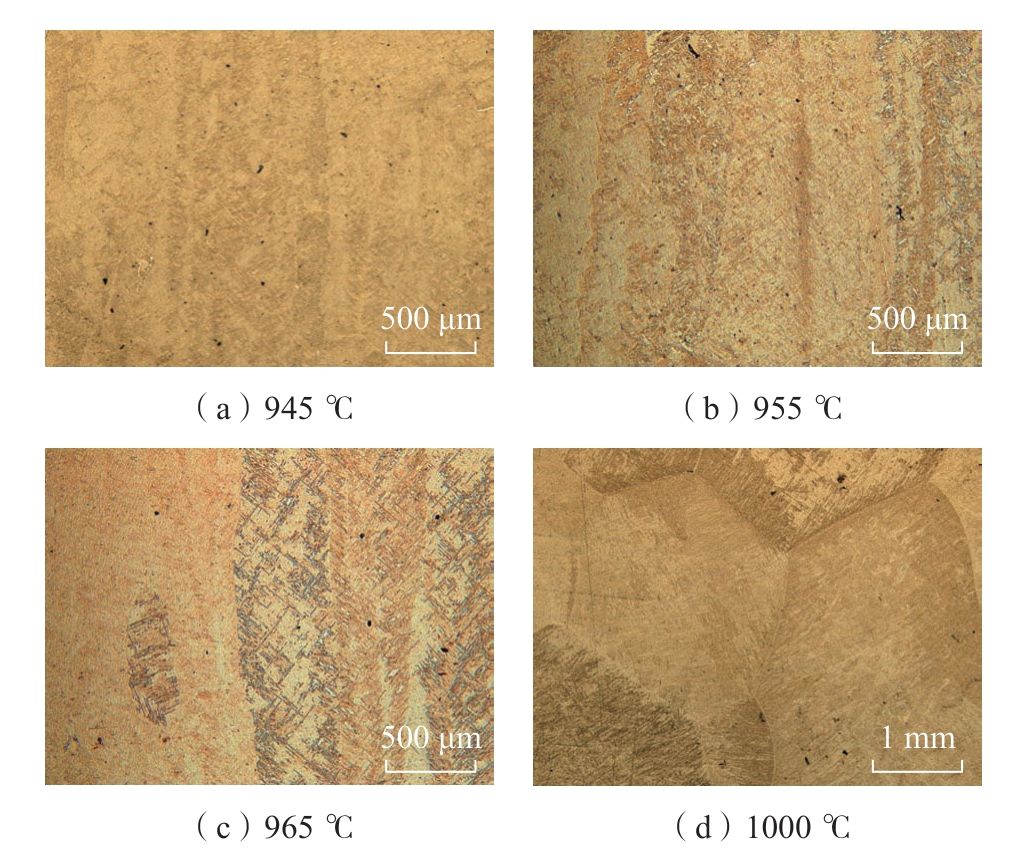

图5 为激光增材制造TC4ELI 沉积态在945~1000℃不同退火温度下的低倍组织,可以明显地看到,在相变点Tβ 以下处理时,β 晶粒无明显变化,依然为柱状晶,且柱状晶变化不大,不同高温退火温度时,柱状晶长度宽度基本相同。

图5 激光增材制造TC4ELI 不同退火温度β 晶粒形貌

Fig.5 β grain morphology of TC4ELI titanium alloy fabricated by laser additive manufacturing at diffe ent annealing temperatures

而在退火温度达到相变点Tβ 之上时,柱状β 晶粒转变为等轴β 晶粒,主要原因为随温度的升高,α 相渐渐转变为β 相,直至相变点时,α 相完全消失,原始柱状β 晶粒中存在小角度的亚晶界,发生了再结晶与晶粒长大,因此转变为了全等轴晶组织[17]。而对于锻件来说,随退火温度上升,锻造TC4ELI 的等轴α 相不断拉长,并转变为β 相,且β 晶粒逐渐长大,直至达到相变点时α 相完全变成板条状,形成魏氏组织[18],与增材制造的β 晶粒突变过程有所不同。

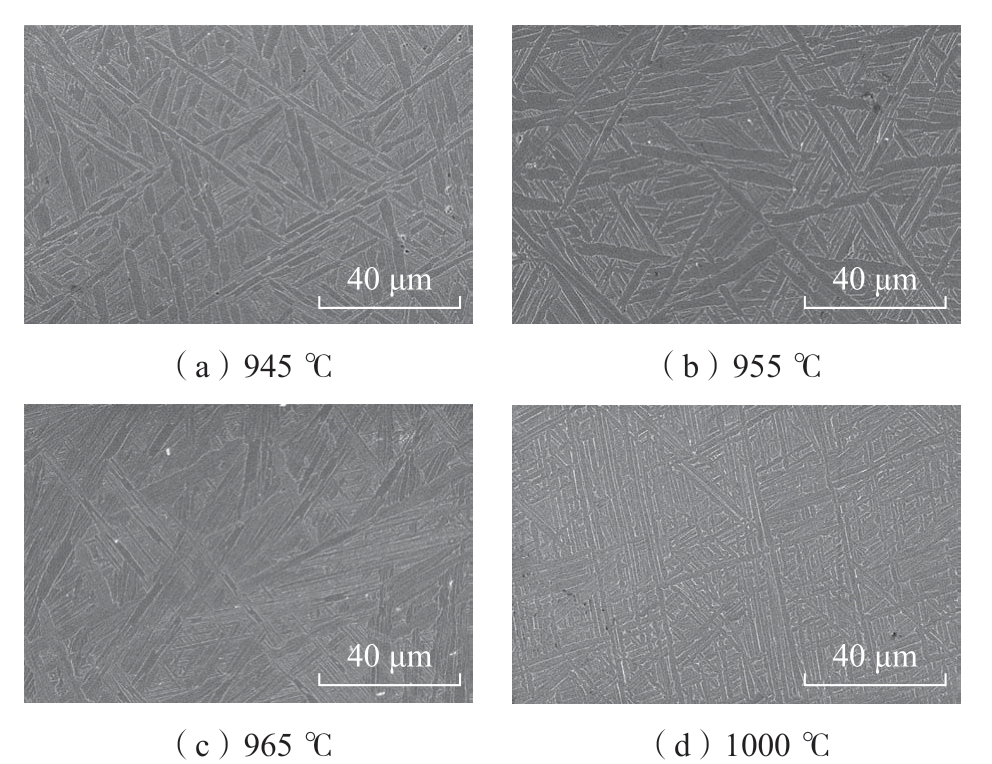

图6 为激光增材制造TC4ELI 不同退热温度下的晶内显微组织图。可以看到,经过两相区高温退火之后,α 相由原来的超细网篮组织变成了含有初生α 相与次生α 相的双态组织。且随退火温度的升高,初生α 相的宽度增大。热处理态初生α 片层宽度与α 相含量如表2 所示。而在单相区高温退火时,仍为超细网篮组织,测量发现,α 片层宽度约为1 μm,略低于沉积态。

图6 激光增材制造TC4ELI 不同退火温度低倍晶内微观组织

Fig.6 Low magnification intracrystalline mic ostructure of TC4ELI titanium alloy fabricated by laser additive manufacturing at diffe ent annealing temperatures

表2 增材制造TC4ELI 不同退火温度下的初生α 片层宽度与含量

Table 2 Lamellar width and content of primary α phase in laser additive manufacturing TC4ELI titanium alloy at diffe ent annealing temperatures

退火温度/℃ 初生α 相片层宽度/μm 初生α 相含量/%945 2.9 52 955 3.5 37 965 3.7 34

比较发现两相区处理时,随退火温度升高,初生α相的含量下降,且宽度增加,明显高于沉积态。这是由于温度越高,距离相变点越近,α 相转变为β 相越明显,直到达到相变点Tβ 时,α 相完全消失。本研究均为相变点以下高温退火,因此会有一定量的初生α 相,退火温度越低,初生α 相越多。而在后续的保温与冷却过程中,初生α 片层会有一定程度的生长,温度越高,则初生α 片层生长速度越快,片层宽度越大。同时可以观察到,经过高温退火,初生α 片层的长径比减小。

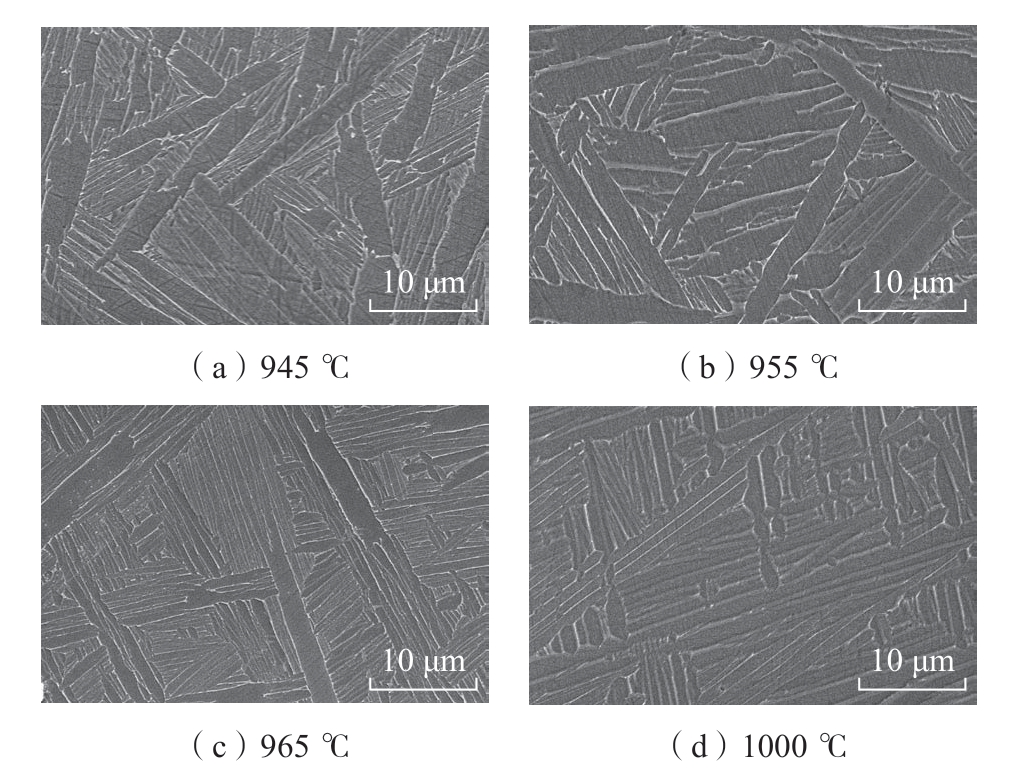

图7 为激光增材制造TC4ELI 沉积态与不同热处理下的3000 倍扫描照片。可以明显地观察到两相区处理时析出的细小片层状的次生α 相。这些次生α相往往平行生长,与其紧邻的初生α 片层取向相同,整体构成一个集束。同时,初生α 片层的端部形成了类似于蟹爪状的组织。这是由于在空冷过程中,当温度由单相区降低至两相区时,β 相向α + β 相扩散分解,α 相沿<1210> 优先结晶方向在初生α 相边缘优先外延生长,在初生α 相的端部析出,并平行生长而形成的[19]。

图7 激光增材制造TC4ELI 不同退火温度高倍晶内微观组织

Fig.7 High magnification intracrystalline mic ostructure of TC4ELI titanium alloy fabricated by laser additive manufacturing at diffe ent annealing temperatures

两相区高温退火对于增材制造TC4ELI 的影响主要为影响α 相。相变点以下时,随处理温度升高时,β晶粒本身尺寸无变化,β 晶粒中的α 相逐渐转变为β 基体,直至接近相变点温度。此时保温,将会继续促进α相生长。保温结束后,在降温的过程中,由于过冷形核,产生了比初生α 相细小的次生α 相,初生α 相与次生α相继续在冷却的过程中生长。空冷的冷速较快,会有大量的形核过程,生长出的次生α 片层不但细小,而且取向一致,形成α 集束如图7 所示。

测量次生α 片层的宽度与含量,得到表3。发现其宽度相较初生α 片层很小,且宽度随温度变化不明显,含量随温度上升而稍有增加。这是由于随退火温度的上升,初生α 片层转变为β 基体,温度越高则残余的初生α 片层越少,β 基体所占比例越多,因此冷却过程中析出的次生α 片层越多。

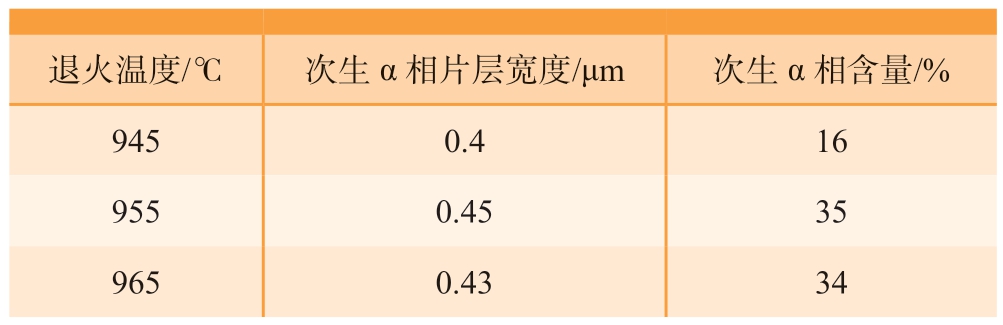

表3 增材制造TC4ELI 不同退火温度下的次生α 片层宽度与含量

Table 3 Width and content of secondary α phase in laser additive manufacturing TC4ELI titanium alloy at diffe ent annealing temperatures

退火温度/℃ 次生α 相片层宽度/μm 次生α 相含量/%945 0.4 16 955 0.45 35 965 0.43 34

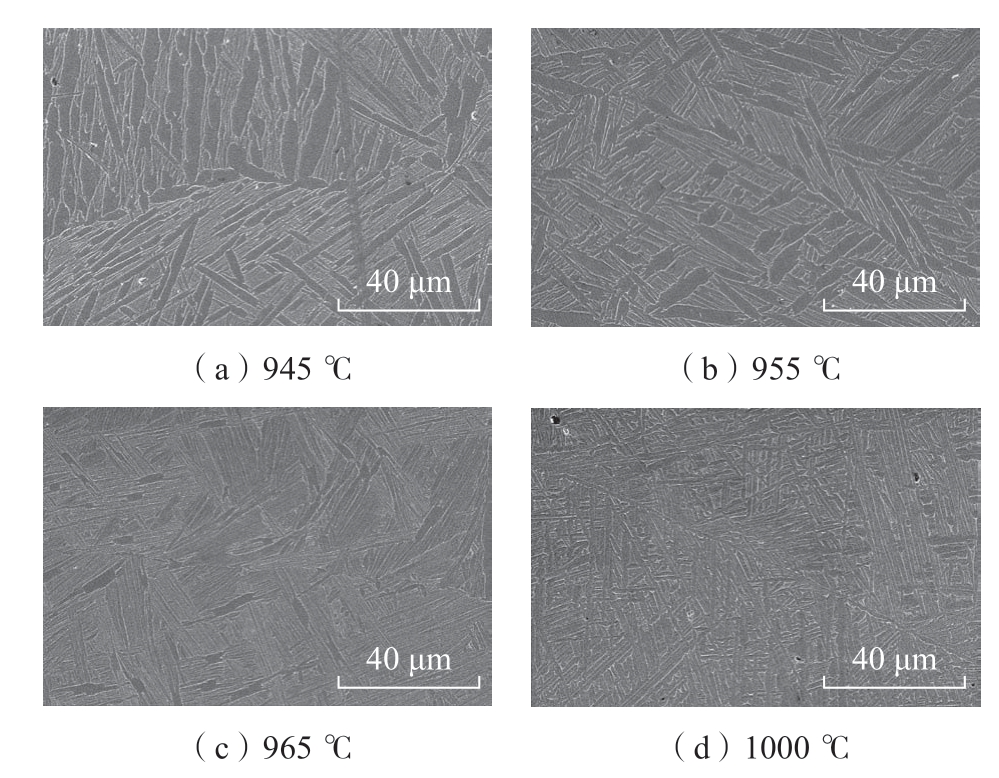

图8 所示为增材制造TC4ELI 不同温度退火后的晶界处显微组织,可见晶界α 相在处理后仍然存在,且两相区退火晶界宽度明显高于沉积态,单相区退火晶界宽度变化不大。同时随温度升高,晶界粗化并不明显。在两相区高温退火时,晶界已经出现一定程度的破碎,而晶内无此现象。且在945 ℃、955 ℃处理时,晶界破碎更明显。

图8 激光增材制造TC4ELI 不同退火温度晶界微观组织

Fig.8 Grain boundary microstructure of TC4ELI titanium alloy fabricated by laser additive manufacturing at diffe ent annealing temperatures

在晶内α 片层析出时,往往与β 基体保持一定的取向关系,因此界面能较小,在两相区上部热处理时α 片层并无明显变化。而对于晶界处,晶界α 相则与β 基体取向复杂,存在界面能较高的非共格界面[20–21],因此晶界α 相趋向于通过减小自己单位体积的表面积来降低界面能,所以晶界在高温退火过程中会重新生长。

2.2 热处理对激光增材制造TC4ELI 试样力学性能的影响

2.2.1 显微硬度

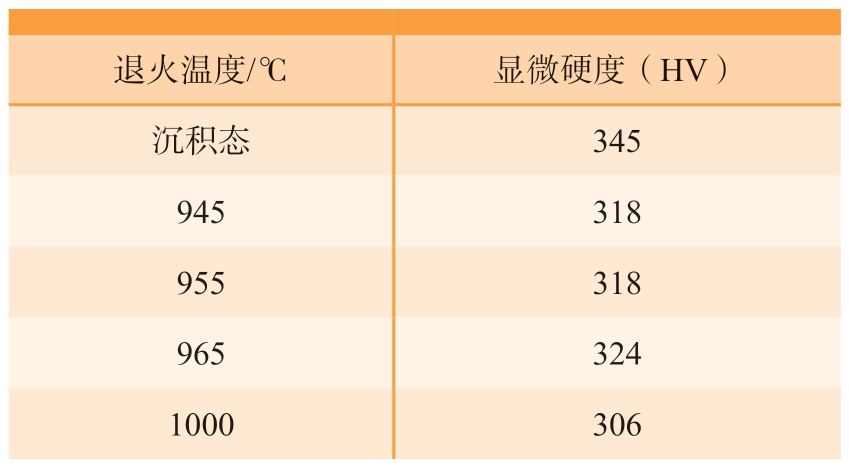

表4 为激光增材制造TC4ELI 沉积态与不同热处理态的显微硬度数据,测试条件为压力500 N 保压15 s。可以看出,在相变点以下高温退火时,其显微硬度对比沉积态略有下降,这是由α 片层厚度增大导致的结果。且随高温退火温度的升高,合金的硬度变化不大。这是由初生α 片层厚度增加导致的硬度减小,而α 相含量下降使硬度增加导致的。而在相变点以上温度高温退火时,显微硬度有明显的下降。

表4 激光增材制造TC4ELI 不同退火温度的显微硬度

Table 4 Mircohardness of TC4ELI titanium alloy fabricated by laser additive manufacturing at diffe ent annealing temperatures

退火温度/℃ 显微硬度(HV)沉积态 345 945 318 955 318 965 324 1000 306

2.2.2 室温拉伸性能

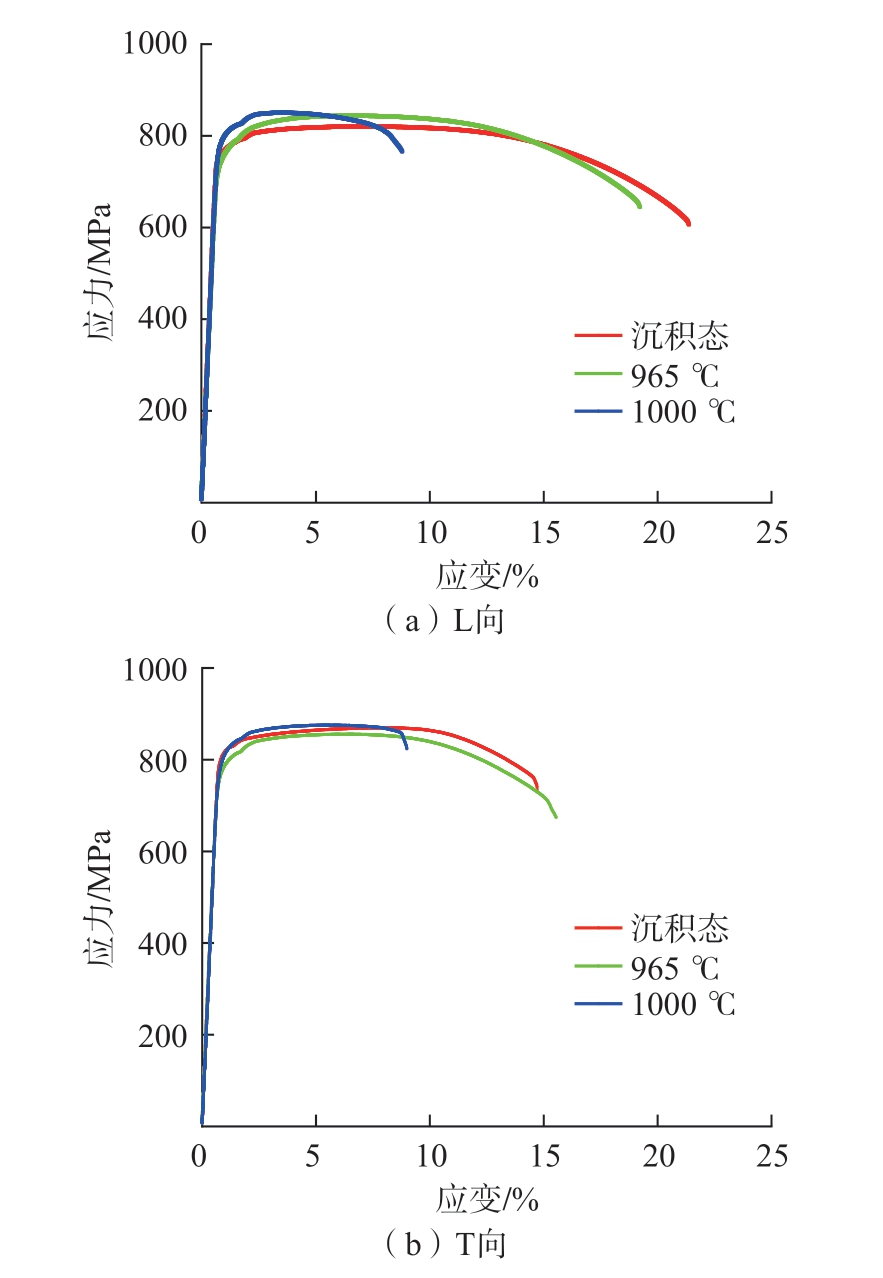

激光增材制造TC4ELI 沉积态与不同退火温度的室温拉伸性能如表5 所示,部分温度的应力–应变曲线如图9 所示。可以看出,沉积态TC4ELI 钛合金的抗拉强度与屈服强度属于中强度钛合金水平,但是具有很高的断后伸长率与断面收缩率,代表其具有很好的塑性。而与沉积态TC4ELI 试样相比,两相区高温退火后的试样抗拉强度略有上升,而屈服强度略有下降,塑性变化不明显。且随着退火温度的上升,并未发现抗拉强度与屈服强度有明显的变化规律,整体变化不明显。塑性方面,随两相区退火温度的上升,塑性变化不大。而相变点以上高温退火试样抗拉强度略有上升,屈服强度变化不大,塑性下降较多。与锻造TC4ELI 对比,增材制造TC4ELI 在相变点以上高温退火空冷后,并没有出现强度下降的现象[8],但两者均有塑性下降现象。但由于增材制造TC4ELI 沉积态本身具有优异的塑性,使得单相区退火塑性下降严重,不再适合作为增材制造TC4ELI的热处理工艺。

图9 激光增材制造TC4ELI 室温拉伸应力–应变曲线

Fig.9 Tensile stress – strain curves at room temperature of TC4ELI titanium alloy fabricated by laser additive manufacturing

表5 激光增材制造TC4ELI 不同退火温度的室温拉伸性能

Table 5 Tensile properties of laser additive manufacturing TC4ELI at diffe ent annealing temperatures

退火温度/℃拉伸方向抗拉强度/MPa屈服强度/MPa断后伸长率/%断面收缩率/%沉积态L 826 761 16 51 T 867 807 11 40 945 L 856 753 16.8 52.0 T 873 797 11.0 39.5 955 L 837 736 17.8 56.0 T 880 803 14.0 36.5 965 L 840 744 14.8 50.0 T 851 775 11.2 45.0 1000 L 846 786 7.0 20.7 T 876 806 6.3 15.0

对于两相区热处理而言,在β 晶粒大小变化不明显的条件下,决定其强度与塑性的主要为晶内裂纹扩展的难易程度,在位错滑移的过程中,β 基体与α 片层之间的相界面为主要的阻力。当α 片层宽度较小时,对位错滑移的阻碍较大,由于高温退火析出了大量细小的次生α 集束,长径比较大,对位错滑移具有一定的阻碍作用,使得激光增材制造TC4ELI 的抗拉强度与沉积态相比上升。但由于同时存在着宽度较大的初生α 片层,使得合金先在初生α 片层处屈服,因此屈服强度与沉积态相比反而下降。并且对于所有两相区高温退火合金,两种片层对于材料的作用相反,使得在945~965 ℃下退火时,热处理温度对于增材制造TC4ELI 的强度和塑性整体影响不大。在相变点以上热处理时,晶粒内的α 片层全部转化为β 基体,在后续的空冷过程中,由于冷速较快,又重新析出了α 片层,由于没有增材制造过程中后续沉积层对其的影响,宽度略小于沉积态,因此材料强度略有上升。且β 晶粒经过再结晶,变为球形,并长大,导致塑性下降较大。

分别对比沉积态与热处理后试样的横纵向抗拉强度发现,处理后的试样,其横纵向抗拉强度差值略有减小,一定程度上减小了材料的各向异性,但并不能消除材料的各向异性。

综上所述,经过两相区高温退火,增材制造TC4ELI钛合金抗拉强度略有上升,屈服强度略有下降。而经过单相区高温退火,增材制造TC4ELI 钛合金强度略有上升,塑性下降明显。因此,与锻件的单相区热处理不同,增材制造TC4ELI 钛合金在945~965 ℃进行两相区双重退火热处理时,其强塑性匹配更优。

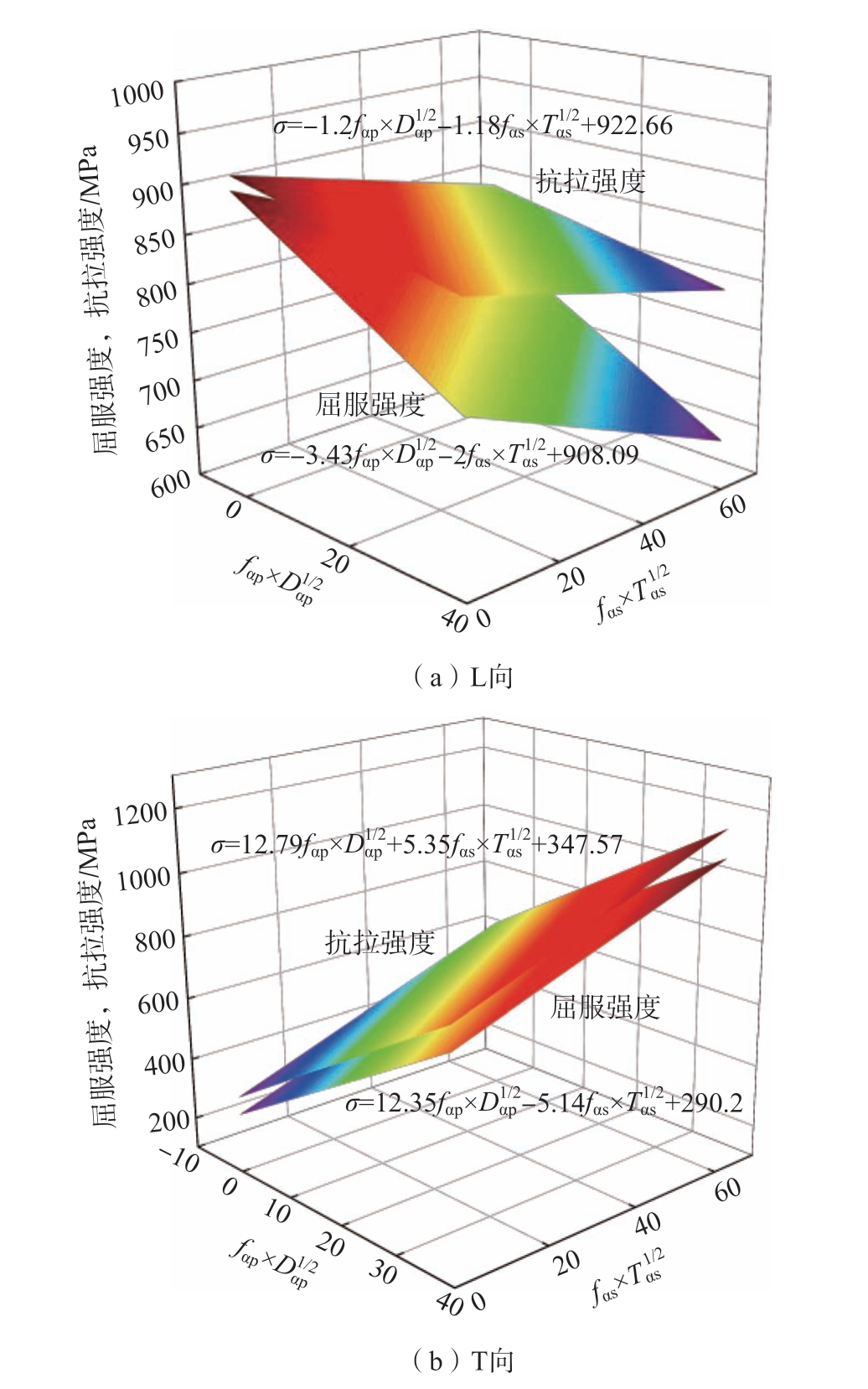

初生α 片层与次生α 片层对抗拉强度与屈服强度的影响可以用以下关系式来表达[22]。

式中,fαp 与fαs 分别表示初生α 相与次生α 相的体积分数;Dαp 与Tαs 分别表示初生α 片层与次生α 片层的宽度;σ0、![]() 与

与![]() 为常量。将表2、3 与5 的数据代入式 (1)可以得到抗拉强度、屈服强度与初生α 片层、次生α 片层之间的关系,如图10 所示。一般的,细小的次生α 片层占比越多,且两种α 片层宽度越小,则强度越高。

为常量。将表2、3 与5 的数据代入式 (1)可以得到抗拉强度、屈服强度与初生α 片层、次生α 片层之间的关系,如图10 所示。一般的,细小的次生α 片层占比越多,且两种α 片层宽度越小,则强度越高。

图10 激光增材制造TC4ELI 强度与α 相含量和α 片层宽度关系

Fig.10 Relationship of strength of TC4ELI titanium alloy fabricated by laser additive manufacturing and content and lamellar width of α phase

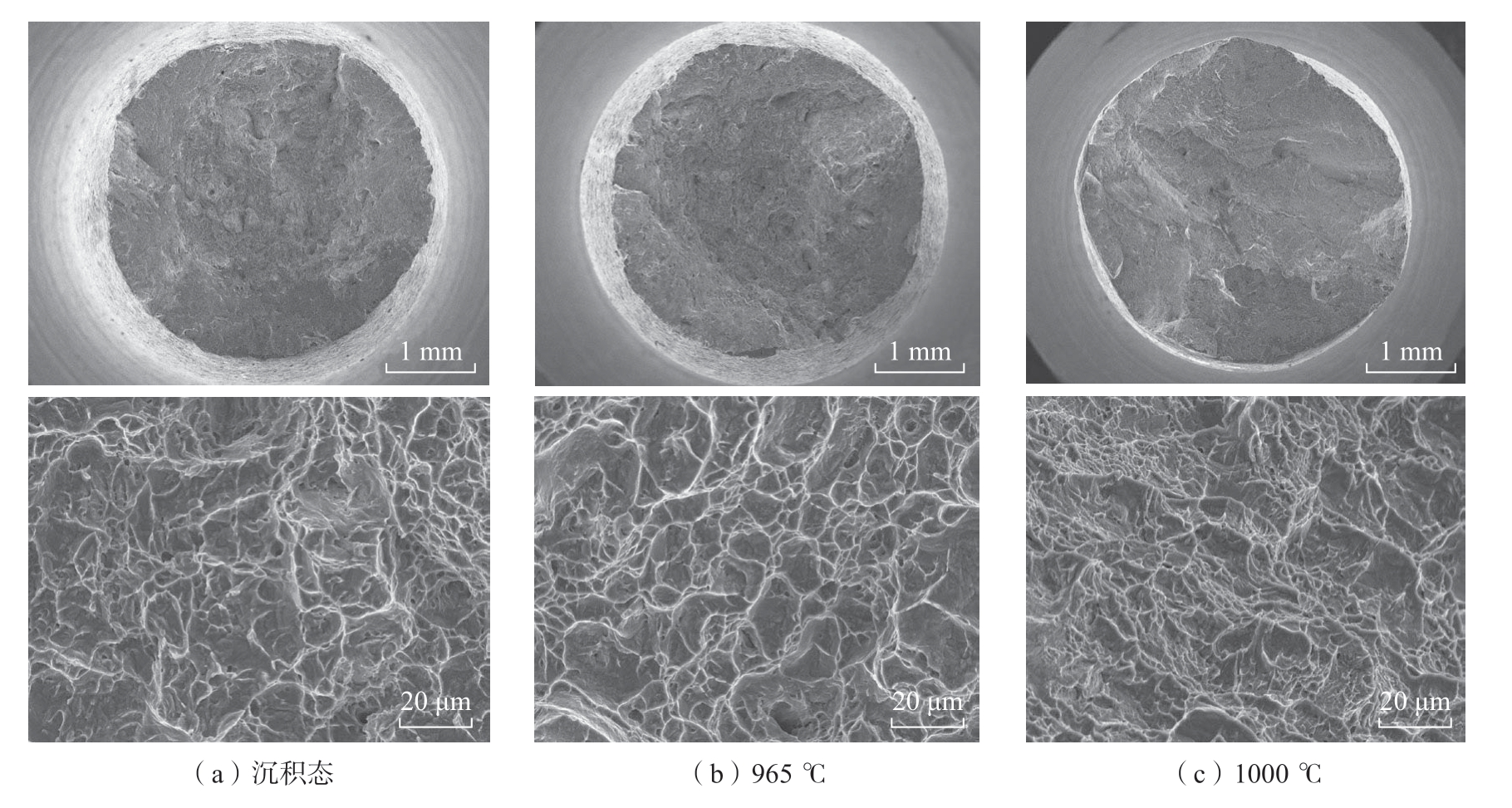

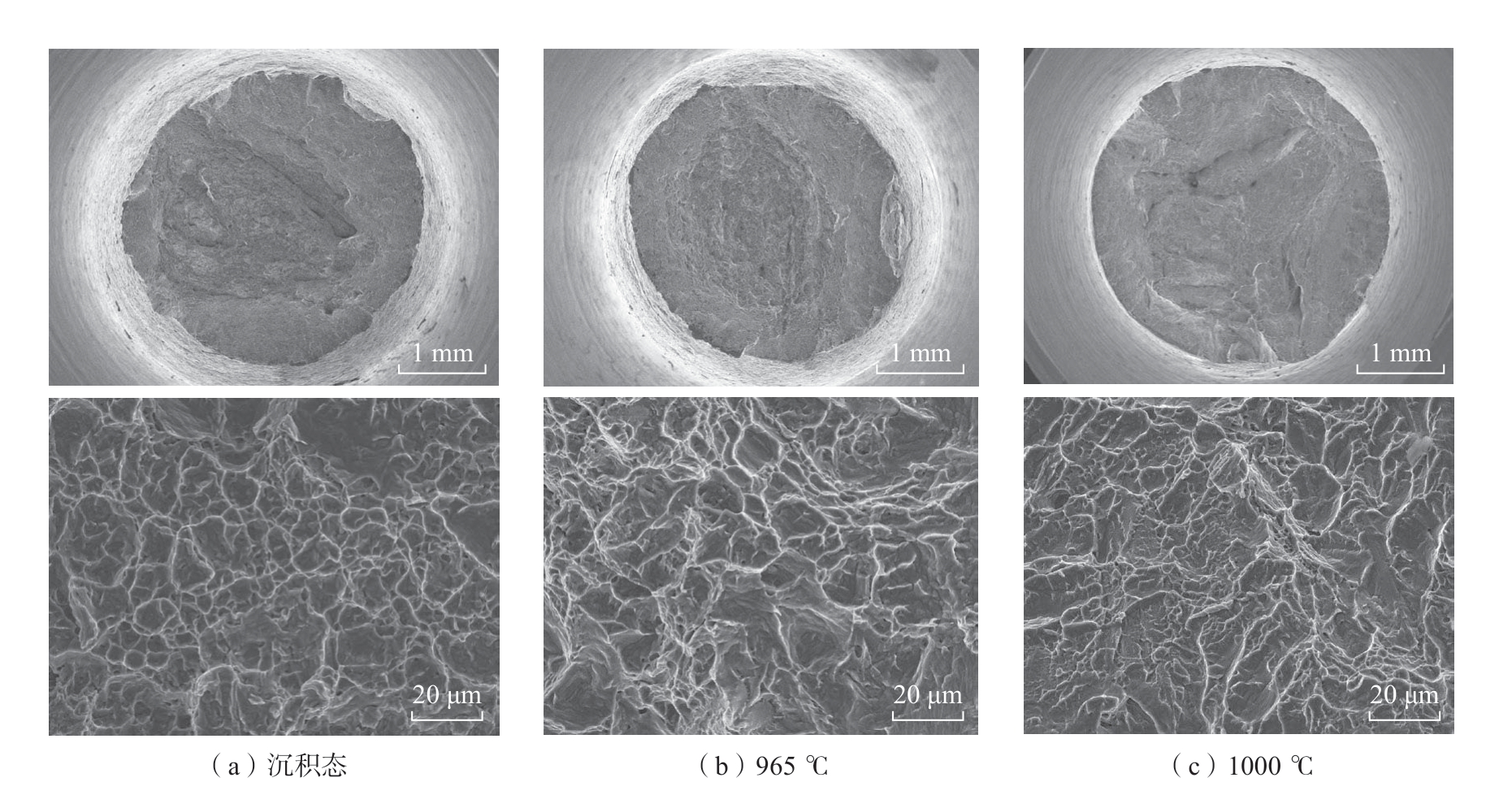

图11 所示为增材制造TC4ELI 不同退火温度下纵向试样的室温拉伸断口形貌,图12 为横向试样的室温拉伸断口形貌。可以看出,增材制造TC4ELI 各种热处理制度下的断口形貌均为典型的塑性断裂断口,主要是穿晶断裂,有明显的纤维区与剪切唇。其中,纤维区的面积较大,其余几乎全部为剪切唇,观察不到放射区,说明塑性较好。在高倍形貌图中可以看出,断口上有很多的韧窝,几乎观察不到解理的花样,也说明了塑性较好。

图11 激光增材制造TC4ELI 不同退火温度下的L 向拉伸断口形貌

Fig.11 Tensile fracture morphology of laser additive manufacturing TC4ELI in L direction at different annealing temperatures

图12 激光增材制造TC4ELI 不同退火温度下的T 向拉伸断口形貌

Fig.12 Tensile fracture morphology of laser additive manufacturing TC4ELI in T direction at different annealing temperatures

观察不同热处理态的断口形貌可以看出,与单相区高温退火试样相比,沉积态试样与两相区退火试样的纤维区占比增大,而剪切唇占比减小,且韧窝明显比单相区退火试样大而深,表现为具有更好的塑性。

观察横纵向试样的断口形貌发现,对于沉积态试样与两相区退火试样,纵向断口具有更大更深的韧窝,而单相区退火试样的横纵向韧窝大小类似。

3 结论

研究了热处理对激光增材制造TC4ELI 显微组织和室温拉伸性能的影响,主要结论如下。

(1)两相区高温退火时,β 晶粒仍为柱状,退火主要对初生α 片层厚度、含量影响较大,且会产生次生α 相,进而影响材料的力学性能。随着退火温度从945 ℃升高到965 ℃,初生α 片层厚度增加,含量下降,次生α 片层厚度变化不明显,且高温退火后的试样,晶界会有一定程度的破碎。单相区高温退火时,β 晶粒等轴化,α片层仍为超细网篮组织。

(2)两相区高温退火后的试样,抗拉强度略有增加,屈服强度略有下降,整体变化程度随退火温度变化不大;退火后的试样依旧具有良好的塑性,断后伸长率与断面收缩率变化不大;退火后各向异性改善不明显。随着两相区退火温度的变化,增材制造TC4ELI 力学性能变化不明显。而单相区高温退火后试样,强度略有增加,塑性下降明显,不再适用于作为增材制造TC4ELI 的热处理工艺。

(3)综合强度与塑性,不同于锻造TC4ELI 的单相区退火热处理,激光增材制造TC4ELI 在945~965 ℃进行两相区高温退火时,具有较好的强塑性匹配。

[1] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844–879.

[2] 雷霆. 锗冶金[M]. 北京: 冶金工业出版社, 2011.LEI Ting. Germanium metallurgy[M]. Beijing: Metallurgical Industry Press, 2011.

[3] BOYER R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science and Engineering: A, 1996,213(1–2): 103–114.

[4] 刘志成, 张利军, 薛祥义. 关于先进战斗机结构制造用钛概述[J]. 航空制造技术, 2017, 60(6): 76–83.LIU Zhicheng, ZHANG Lijun, XUE Xiangyi. Overview about advanced fighter aircraft structure made with titanium[J]. Aeronautical Manufacturing Technology, 2017, 60(6): 76–83.

[5] WANG T, ZHU Y Y, ZHANG S Q, et al. Grain morphology evolution behavior of titanium alloy components during laser melting deposition additive manufacturing[J]. Journal of Alloys and Compounds,2015, 632: 505–513.

[6] BANERJEE R, COLLINS P C, BHATTACHARYYA D, et al.Microstructural evolution in laser deposited compositionally graded α/β titanium-vanadium alloys[J]. Acta Materialia, 2003, 51(11): 3277–3292.

[7] 彭小娜. 损伤容限型TC4-DT 合金锻件组织性能控制研究[D]. 西安: 西北工业大学, 2014.PENG Xiaona. Study on microstructure and properties control of damage tolerance TC4-DT alloy forgings[D]. Xi’an: Northwestern Polytechnical University, 2014.

[8] 郭萍, 赵永庆, 洪权, 等. 损伤容限型TC4-DT 钛合金性能[J].稀有金属材料与工程, 2013, 42(11): 2367–2370.GUO Ping, ZHAO Yongqing, HONG Quan, et al. Properties of damage tolerance TC4-DT titanium alloy[J]. Rare Metal Materials and Engineering,2013, 42(11): 2367–2370.

[9] 郭萍. TC4-DT 钛合金损伤行为研究[D]. 西安: 西北工业大学, 2015.GUO Ping. Research on damage behaviors of TC4-DT titanium alloys[D]. Xi’an: Northwestern Polytechnical University, 2015.

[10] 郭萍, 赵永庆, 洪权, 等. TC4-DT 钛合金疲劳裂纹扩展的微观机制[J]. 材料导报, 2019, 33(20): 3448–3451.GUO Ping, ZHAO Yongqing, HONG Quan, et al. Microscopic mechanism of fatigue crack propagation in TC4-DT titanium alloy[J].Materials Reports, 2019, 33(20): 3448–3451.

[11] 张宏硕. TC4-DT 钛合金疲劳寿命表征及断裂机理研究[D].哈尔滨: 哈尔滨工业大学, 2019.ZHANG Hongshuo. The fatigue life characterization and fracture mechanism of TC4-DT titanium alloy[D]. Harbin: Harbin Institute of Technology, 2019.

[12] 赵庄. 激光立体成形TC4-DT 合金晶内亚结构及强韧化调控[D]. 西安: 西北工业大学, 2018.ZHAO Zhuang. Intragranular substructure of TC4-DT alloy by laser stereo forming and its strengthening and toughening regulation[D]. Xi’an:Northwestern Polytechnical University, 2018.

[13] 刘炳森, 张述泉, 张纪奎, 等. 层间冷却对激光增材制造TC17 钛合金组织和拉伸性能的影响[J]. 中国激光, 2022, 49(14):1402204.LIU Bingsen, ZHANG Shuquan, ZHANG Jikui, et al. Effect of interlayer cooling on structure and tensile properties of TC17 titanium alloy fabricated by laser additive manufacturing[J]. Chinese Journal of Lasers,2022, 49(14): 1402204.

[14] YANG J W, TANG H B, LI R K, et al. Origin of aspect ratio decreasing and variant selection for alpha laths in laser directed energy deposited TC11-xB alloys: Spatial inhibition and selective coarsening in thermal cycle[J]. Materials Characterization, 2022, 193: 112330.

[15] ZHU Y Y, TIAN X J, LI J, et al. Microstructure evolution and layer bands of laser melting deposition Ti–6.5Al–3.5Mo–1.5Zr–0.3Si titanium alloy[J]. Journal of Alloys and Compounds, 2014, 616: 468–474.

[16] ZHU Y Y, LIU D, TIAN X J, et al. Characterization of microstructure and mechanical properties of laser melting deposited Ti–6.5Al–3.5Mo–1.5Zr–0.3Si titanium alloy[J]. Materials & Design (1980–2015), 2014, 56: 445–453.

[17] ZHU Y Y, TIAN X J, LI J, et al. The anisotropy of laser melting deposition additive manufacturing Ti–6.5Al–3.5Mo–1.5Zr–0.3Si titanium alloy[J]. Materials & Design, 2015, 67: 538–542.

[18] 彭小娜, 郭鸿镇, 秦春, 等. TC4-DT 钛合金两种不同预处理状态下的β晶粒等温长大动力学[J]. 稀有金属材料与工程, 2014, 43(8):1855–1861.PENG Xiaona, GUO Hongzhen, QIN Chun, et al. Isothermal beta grain growth kinetics of TC4-DT titanium alloy under two different prior processing conditions: Deformed vs. undeformed[J]. Rare Metal Materials and Engineering, 2014, 43(8): 1855–1861.

[19] LU Y, TANG H B, FANG Y L, et al. Microstructure evolution of sub-critical annealed laser deposited Ti–6Al–4V alloy[J]. Materials &Design, 2012, 37: 56–63.

[20] BHATTACHARYYA D, VISWANATHAN G B, FRASER H L.Crystallographic and morphological relationships between β phase and the Widmanstätten and allotriomorphic α phase at special β grain boundaries in an α/β titanium alloy[J]. Acta Materialia, 2007, 55(20): 6765–6778.

[21] FURUHARA T, HOWE J M, AARONSON H I. Interphase boundary structures of intragranular proeutectoid α plates in a hypoeutectoid Ti–Cr alloy[J]. Acta Metallurgica et Materialia, 1991,39(11): 2873–2886.

[22] CHEN Y Y, DU Z X, XIAO S L, et al. Effect of aging heat treatment on microstructure and tensile properties of a new β high strength titanium alloy[J]. Journal of Alloys and Compounds, 2014, 586: 588–592.