金属材料的广泛应用极大地推动了人类社会的进步。随着工业发展的加快,传统的金属材料已经无法满足越来越高的生产需求。在航空发动机领域,先进涡轮叶片材料的开发仍面临着巨大的挑战。涡轮叶片需要长期稳定地在复杂恶劣的载荷环境下工作,材料的可靠性、耐久性对服役的安全性十分重要。2004 年高熵合金[1]的出现,打破了传统合金的应用限制。特殊的设计方法使高熵合金具有简单固溶体结构[1–2]和优异的性能[3–4],例如较高的硬度和强度[5]、优异的断裂韧性[6]、抗疲劳[7]、抗磨损[8],以及在高/低温下拥有良好的力学性能及导电性能等[9–13],高熵合金被认为是未来最具发展潜力的新型涡轮叶片材料之一,其中CoCrFeMnNi 高熵合金由于突出的低温韧性受到国内外众多学者的关注,目前对于CoCrFeMnNi 高熵合金的研究多是在力学性能方面,而其疲劳性能尚不明晰。

材料的表面状态对其疲劳性能有着重要的影响,材料疲劳损伤往往起源于材料表面。工程上常用一些表面强化手段[14–18]来提高材料的疲劳性能。研究者对CoCrFeMnNi 高熵合金在不同表面处理手段下的疲劳性能进行了研究。Kim 等[19]发现在高周疲劳中形变孪晶对CoCrFeMnNi高熵合金疲劳行为起着关键作用。晶粒尺寸对高熵合金疲劳性能同样有着重要的影响[20–21]。喷丸作为常见的表面强化手段,能细化材料表面晶粒尺寸,且喷丸工艺处理过程简单快捷,效果优良,故常用来改善材料表面完整性,提高材料疲劳强度。由于发生循环应变硬化,喷丸后材料表面完整性发生变化,在表层形成一层残余应力层,使得材料具有抗疲劳裂纹扩展的能力[22–23]。尽管喷丸强化在传统合金中应用广泛,但在喷丸强化对CoCrFeMnNi 高熵合金疲劳性能的影响上还缺乏了解。本研究对CoCrFeMnNi 高熵合金的原始试样及喷丸试样进行了旋转弯曲疲劳试验,利用SEM 观察了疲劳试样的断口形貌。通过对比分析喷丸强化前后CoCrFeMnNi 高熵合金的疲劳性能,明确喷丸对CoCrFeMnNi 高熵合金的强化机制。

1 试验及方法

1.1 样品制备

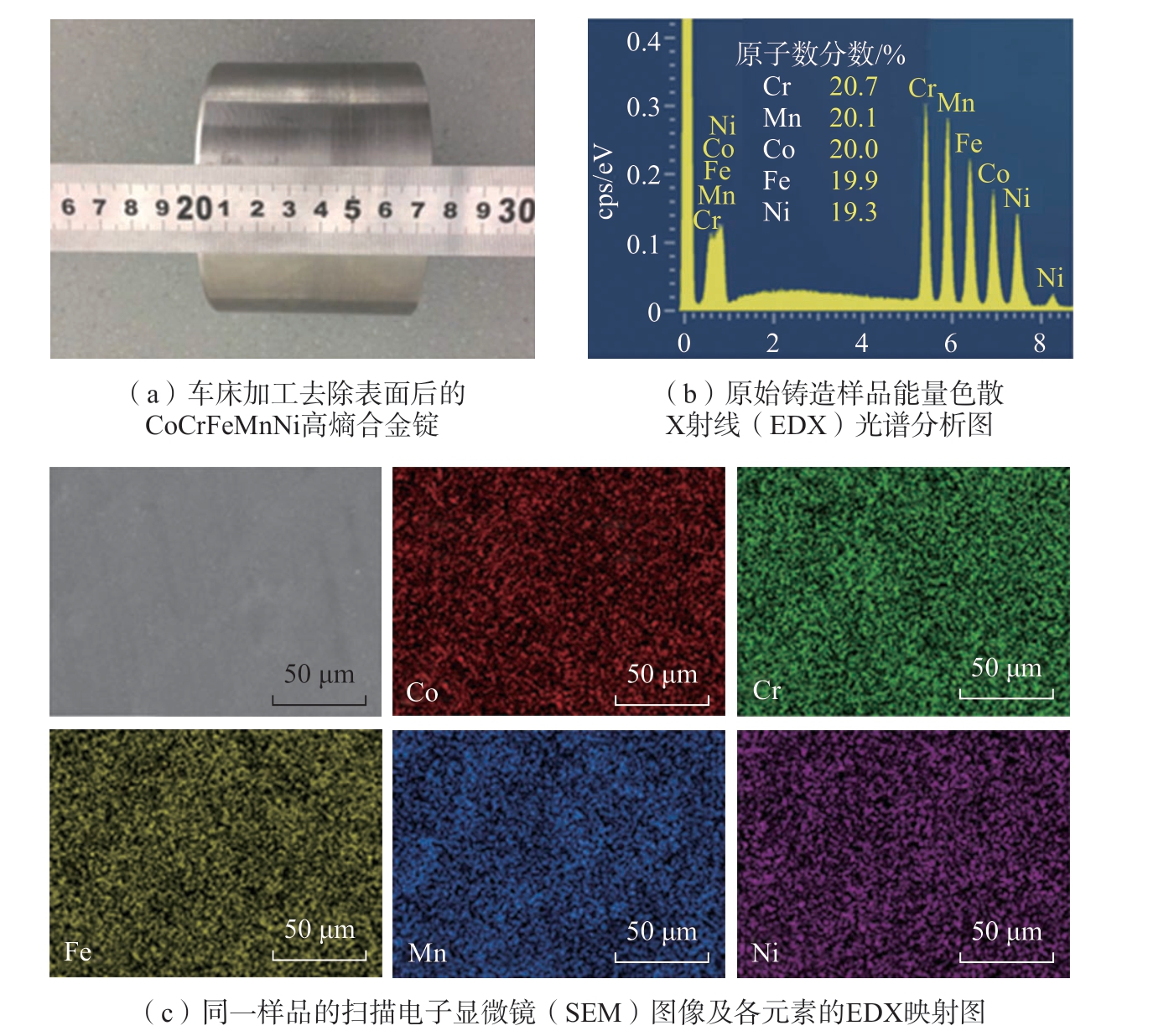

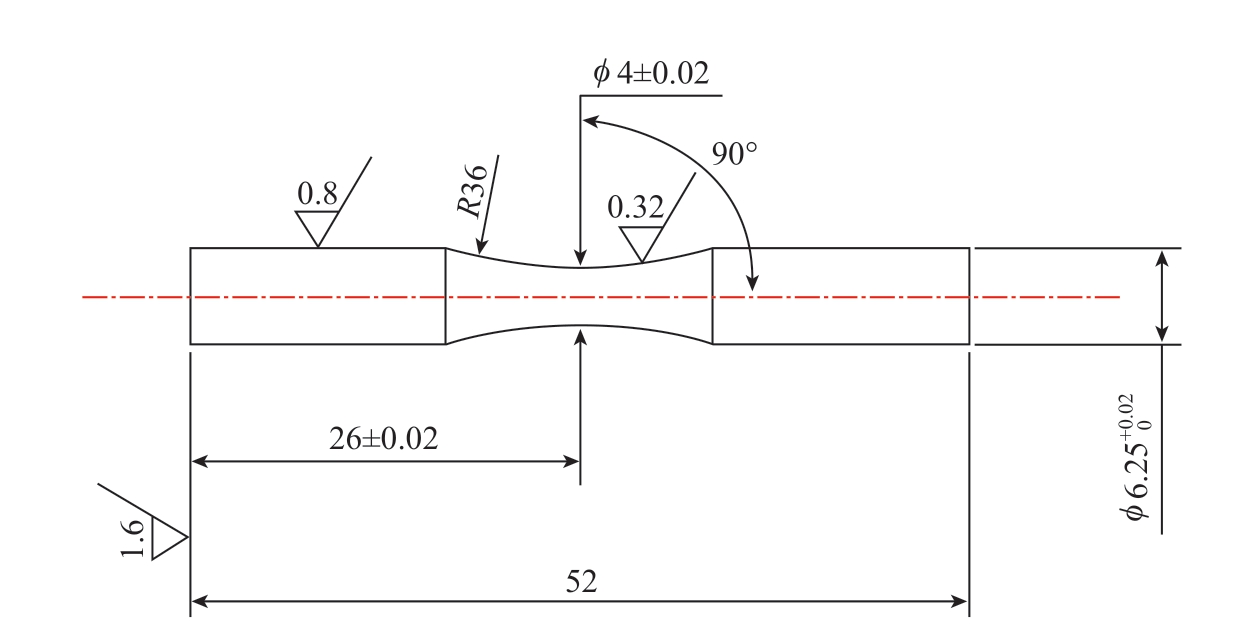

采用纯度99.7%以上的5 等份Co、Cr、Fe、Mn、Ni 为原材料,在高纯氩气保护下,利用真空电弧熔炼法制备等原子比的CoCrFeMnNi 高熵合金铸锭,如图1 所示。每个母锭至少重复熔炼4 次,以确保合金成分的均匀性。然后通过机械加工获得了φ6 mm,总长为52 mm 的圆棒状疲劳试样。旋转弯曲疲劳试样的几何构型如图2 所示,选用HB5152—1996 标准旋转弯曲疲劳试样。疲劳试样的表面粗糙度Ra 为0.2 μm,以减小加工过程中引入应力集中的影响。

图1 CoCrFeMnNi 高熵合金铸锭及成分分析图

Fig.1 CoCrFeMnNi high-entropy alloy ingot and composition analysis diagram

图2 旋转弯曲疲劳试样示意图(mm)

Fig.2 Schematic diagram of rotating bending fatigue test specimen (mm)

本研究中所用CoCrFeMnNi 高熵合金的化学成分如表1 所示,其室温屈服强度σ0.2 为300 MPa,抗拉强度σb 为676 MPa,延伸率为40%。

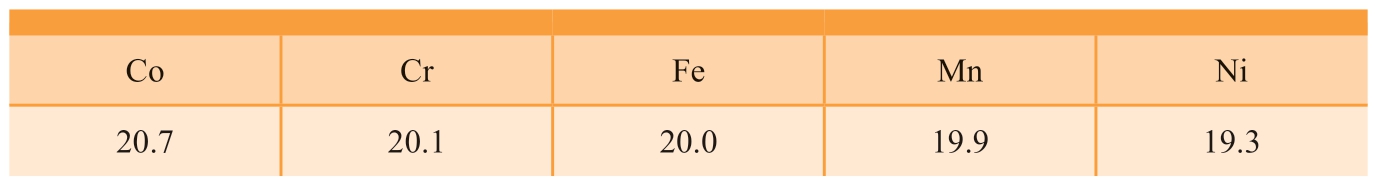

表1 CoCrFeMnNi 高熵合金化学成分(原子数分数)

Table 1 Chemical composition of CoCrFeMnNi high-entropy alloy (atomic fraction) %

Co Cr Fe Mn Ni 20.7 20.1 20.0 19.9 19.3

1.2 喷丸处理

本研究采用ROSLER 喷丸设备对CoCrFeMnNi 高熵合金疲劳试样进行喷丸强化,选用直径为0.30 mm的陶瓷丸CZ300,以避免在合金表面引入其他杂质。阿尔门 (Almen)强度为0.20 mmA,覆盖率为200%,从而使得原始试样表面可以被弹丸均匀覆盖。

1.3 试验方法

显微硬度采用维氏硬度计DHV–1000 进行测量。对喷丸强化前后的CoCrFeMnNi 高熵合金表面显微硬度值随层深的变化进行测量。荷载为0.5 kg,保荷时间15 s,测量同一层深硬度值时,取5 个不同位置进行测量,显微硬度结果取平均值。

采用加拿大Proto 公司生产的扫图式应力分析仪LXRD 进行X 射线衍射法的测试[24],测量了喷丸强化前后试样表面的残余应力。测试采用Mn 靶,衍射晶面为 (311),靶电压为30 kV,靶电流为25 mA,曝光时间为4 s。

旋转弯曲疲劳试验均使用QBWP–10000 悬 臂 旋 转 弯 曲 疲 劳试验机进行,试验要求参照航标HB5152—1996《金属室温旋转弯曲疲劳试验方法》。旋转弯曲疲劳试验过程中,试样在电机的带动下进行旋转,砝码载荷加于试样的一端。在旋转过程中,试样的每个位置受到相同的弯曲循环载荷。试验加载频率为50 Hz、正弦波,应力比R= –1,试验温度为室温。最后采用扫描电子显微镜(SEM)对疲劳断口形貌进行了观察。

2 结果与讨论

2.1 喷丸前后试样表面形貌

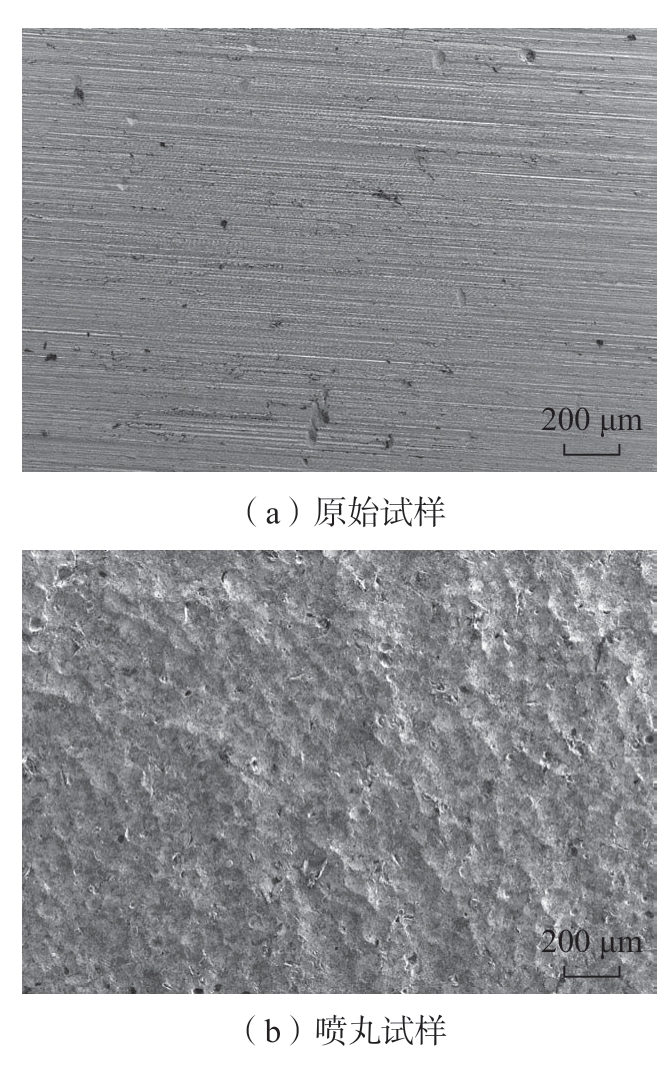

原始试样及喷丸处理后CoCrFeMnNi 高熵合金试样表面形貌如图3 所示。原始试样表面具有明显的机械加工刀痕,划痕分布均匀且彼此平行。喷丸后试样表面消除了机加工痕迹,但由于受到弹丸冲击,试样表面形成了具有凹坑、卷曲等凹凸不平的形貌。

图3 喷丸前后试样表面形貌

Fig.3 Surface morphology of specimens before and after shot peening

2.2 显微硬度

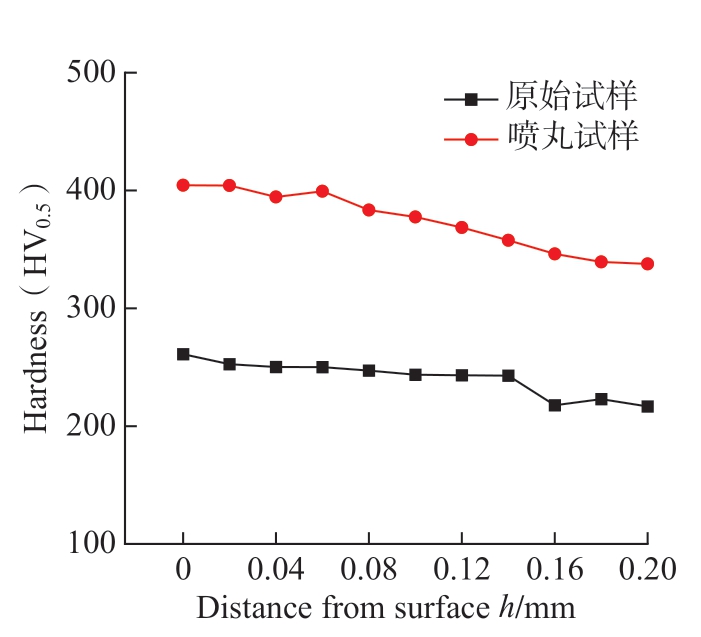

对原始试样 (OR)及喷丸试样(SP)的表层硬度进行了测量,所得表面显微硬度如图4 所示。原始试样表面显微硬度为261HV,沿截面深度显微硬度值变化较小,平均显微硬度值为240HV。喷丸试样表面显微硬度显著提升,表面显微硬度值为407HV,平均显微硬度值为373HV,较原始试样表面硬度提高了55.9%。观察表面显微硬度曲线可知,相较于传统合金,CoCrFeMnNi 高熵合金具有更高的延展性和更低的硬度强度比,这可能是高熵合金特有的不同于传统合金的微观结构和成分——均匀的原子分布及固溶强化效应,使得高熵合金在具有高硬度的同时,允许在较高应力下仍保持良好的延展性。

图4 原始试样及喷丸试样的表面硬度

Fig.4 Surfaces hardness of the original specimen and the shot-peened specimen

2.3 喷丸残余应力

在对喷丸强化前后CoCrFeMnNi高熵合金表面残余应力进行测量时发现,CoCrFeMnNi 高熵合金在弹丸的撞击下,材料表层产生了不均匀的弹塑性变形,引入了一定深度的残余应力场,显著增加了试样表面的残余压应力。试样表面残余压应力在未处理时为 217 MPa,喷丸处理后压应力提高至 437 MPa。喷丸有效提高了材料表层的强度和硬度,与图4 所显示的喷丸前后表面硬度变化的结果一致。

2.4 疲劳寿命对比

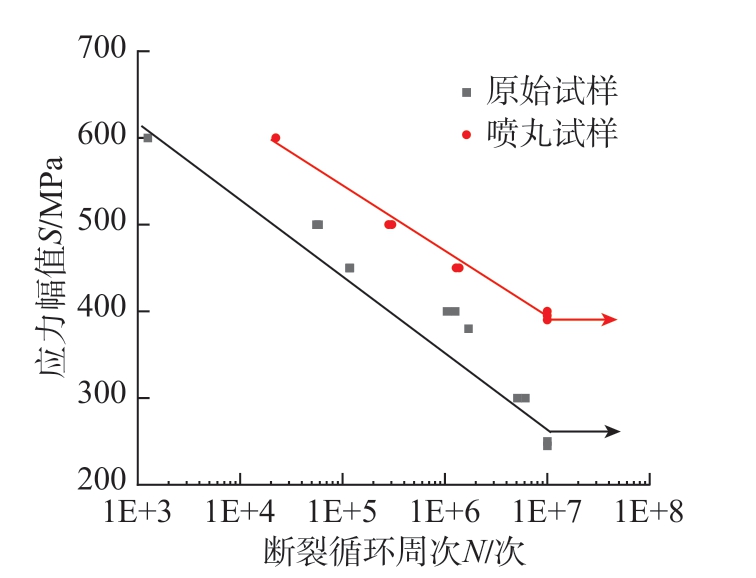

为确保试验数据的可靠性,选取5 根试样为一组,在不同应力幅值下对原始试样及喷丸试样进行旋转弯曲疲劳试验,取每组试样疲劳寿命的平均值作为该应力幅值下CoCrFeMnNi 高熵合金的疲劳寿命。为了表征喷丸前后CoCrFeMnNi 高熵合金的疲劳性能,利用巴斯金方程对疲劳数据进行计算和处理[25],得到原始试样的Basquin 方程为

喷丸试样的Basquin 方程为

式中,NOR 为原始试样断裂循环次数;NSP 为喷丸试样断裂循环次数;S 为应力值。拟合的S – N 曲线如图5 所示。喷丸强化使得疲劳S – N 曲线向右上方移动,CoCrFeMnNi 高熵合金的疲劳强度和在相同应力幅值下的疲劳寿命均得到提高。

图5 喷丸前后CoCrFeMnNi 高熵合金S – N曲线对比 (R = –1)

Fig.5 Comparison of S – N curves of CoCrFeMnNi high-entropy alloy before and after shot peening (R = –1)

为更加直观地表征喷丸处理对材料疲劳性能的影响,引用了Gao 等[26]提出的疲劳寿命延长系数(Fatigue life prolonging factor,FLPF)和疲劳强度提高百分比 (Fatigue strength improvement percentage,FSIP)的概念。FLPF 被用于分析在同一应力载荷条件下,疲劳性能的提升表征;FSIP 用于分析相同疲劳循环次数下疲劳强度的提升。在S – N 曲线中,确定了原始试样和喷丸试样的疲劳性能数值,定量表征喷丸强化对CoCrFeMnNi 高熵合金疲劳性能的提升效果。

疲劳寿命延长系数FLPF 计算公式为

由式 (1)~(3)可推导得到

式 (4)可粗略地表征FLPF 与疲劳载荷S 之间的关系。在疲劳载荷同为450 MPa 时,FLPF 的计算值为11.8,证明经过喷丸强化,450 MPa应力水平下,CoCrFeMnNi 高熵合金的疲劳寿命增加至原始试样寿命的12 倍左右。可见,随着载荷S 的增加,FLPF 值减小,这说明相比于疲劳试验中的高载荷,喷丸处理对较低载荷的强化效果更加明显。但对于材料疲劳极限附近的载荷值,疲劳寿命本身相对较长,材料疲劳破坏更多受到材料内部微观结构的影响,表面状态的改变对疲劳寿命的延长效果作用相对较小。

根据式 (5)对疲劳强度百分比FSIP 进行计算,即

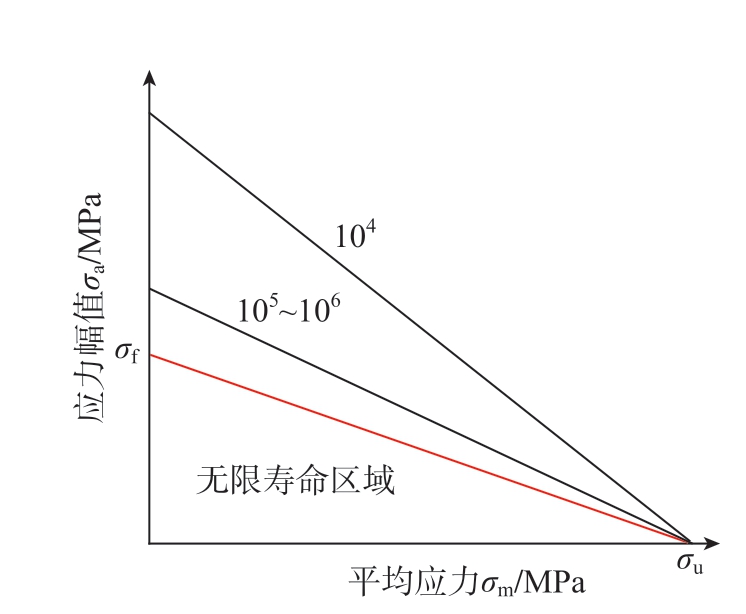

材料的疲劳极限常定义为疲劳试验中循环次数达到1×107 周次的最大疲劳载荷 (图6)。CoCrFeMnNi高熵合金的疲劳极限由喷丸处理前σOR 245 MPa 提升至喷丸处理后σSP 400 MPa,FSIP 值为63.3%。由于残余压应力的作用,施加在材料表面的部分弯曲载荷被抵消,相当于材料实际承载疲劳载荷减小,从而使疲劳极限和疲劳寿命得到提高。同时,残余压应力减小了试样所受的平均应力σm。平均应力对疲劳性能的影响可以用等寿命疲劳 (图6)中古德曼关系说明。横坐标平均应力σm 为0 时,此处材料承受静载荷的大小,即材料的抗拉强度σu,此时试样不会发生疲劳断裂。σf 表示试验获得的疲劳极限,故等寿命疲劳 (图6)中曲线上的点具有相同的疲劳寿命。曲线左下方为无限寿命区域,右上方为有限寿命区域。喷丸强化引入的残余压应力降低了平均应力σm,保持疲劳载荷幅值相同的情况下,材料的寿命点坐标向左移动,对应疲劳寿命提升,可见喷丸强化工艺引入的残余压应力对疲劳性能有益。

图6 疲劳等寿命原理图 (R = –1)

Fig.6 Fatigue life diagram (R = –1)

2.5 疲劳断口观察

图7 为相同循环寿命量级2×105 循环下疲劳试样断口形貌。扫描电子显微镜 (SEM)图像显示了CoCrFeMnNi 高熵合金材料的断口微观结构,从图7(a)中可以看出,原始试样裂纹起始于表面,断口具有明显的疲劳裂纹萌生区、扩展区和瞬断区;从7(b)可以看出,喷丸试样的裂纹萌生于压应力场下的次表面处,从整体形貌可以看出,断口仍呈现裂纹萌生区、扩展区和瞬断区3 个阶段。经过喷丸强化处理后,材料表面的塑性变形区域变得更加致密,同时由于表面残余压应力的存在,在表面塑性变形区域形成裂纹的可能性显著降低。由图7(d)可以观察到,喷丸试样疲劳裂纹于试样表层的次表层处形成,这说明材料内部疲劳萌生的临界应力大于材料表面处的应力,裂纹萌生不再始于材料表面。

图7 相同循环寿命量级2×105 循环下疲劳断口形貌

Fig.7 Fracture morphology at the same fatigue life level of 2×105 cycles

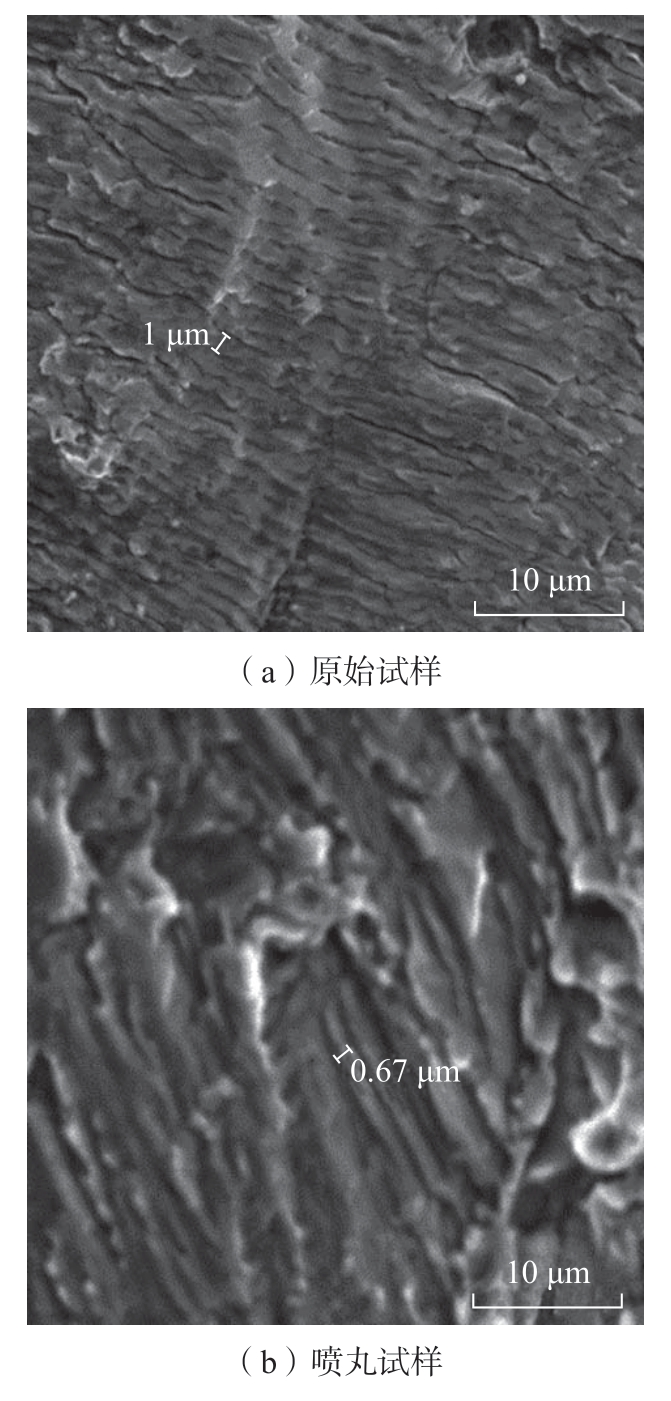

在金属疲劳过程中,材料会经历重复的应力变化,导致微观裂纹的形成和扩展。这些裂纹最终会在材料中形成疲劳条带。图8 为原始试样及喷丸试样对应疲劳扩展区的疲劳条带形态图。图8(a)中疲劳条带宽度约为1 μm,图8(b)显示喷丸处理后疲劳条带的宽度缩小为0.67 μm。理想情况下,每条疲劳条带代表一次相对应的循环载荷,疲劳条带数目应与载荷循环数相等。每条疲劳条带的宽度即为在一个循环周期下,由疲劳载荷引起的裂纹扩展的距离。疲劳条带的宽度越小,则说明形成等大裂纹所需的时间越久,即需要更多次循环才能达到断裂临界点,喷丸试样中裂纹扩展速度比原始试样要慢,从而延长了CoCrFeMnNi 高熵合金的寿命。

图8 裂纹扩展区的断口形貌

Fig.8 Fracture morphology of propagation areas

3 结论

(1)喷丸强化在材料表层引入了残余压应力场,CoCrFeMnNi 高熵合金喷丸试样表层硬度相较于原始试样表面硬度提升55.9%。

(2)在相同应力幅值450 MPa下,喷丸后CoCrFeMnNi 高熵合金疲劳寿命延长至原始试样疲劳寿命的12 倍左右,疲劳极限由245 MPa 提升至400 MPa,显著改善了疲劳性能。

(3)喷丸强化后,疲劳萌生裂纹源位于具有残余压应力场的材料表面下表层,原始试样疲劳裂纹则在材料表面形成。

[1] CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys[J]. Materials Science and Engineering: A, 2004, 375–377: 213–218.

[2] YEH J W, CHEN S K, LIN S J, et al.Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes[J]. Advanced Engineering Materials,2004, 6(5): 299–303.

[3] TSAI M H, YEH J W. High-entropy alloys: A critical review[J]. Materials Research Letters, 2014, 2(3): 107–123.

[4] YE Y F, WANG Q, LU J, et al. Highentropy alloy: Challenges and prospects[J].Materials Today, 2016, 19(6): 349–362.

[5] LI Z M, PRADEEP K G, DENG Y,et al. Metastable high-entropy dual-phase alloys overcome the strength–ductility trade-off[J].Nature, 2016, 534: 227–230.

[6] GLUDOVATZ B, HOHENWARTER A, CATOOR D, et al. A fracture-resistant highentropy alloy for cryogenic applications[J].Science, 2014, 345(6201): 1153–1158.

[7] LAM T N, LEE S Y, TSOU N T, et al.Enhancement of fatigue resistance by overloadinduced deformation twinning in a CoCrFeMnNi high-entropy alloy[J]. Acta Materialia, 2020, 201:412–424.

[8] 胡 明 川, 杜 银, 裴旭辉, 等. Al–Cr–Nb–Ti–Zr共晶难熔高熵合金高温摩擦磨损性能研究[J]. 摩擦学学报, 2024, 44(5): 609–621.HU Mingchuan, DU Yin, PEI Xuhui,et al. Study on high-temperature friction and wear performance of Al–Cr–Nb–Ti–Zr eutectic refractory high-entropy alloy[J]. Journal of Tribology, 2024, 44(5): 609–621.

[9] ZHANG Y, ZUO T T, TANG Z, et al.Microstructures and properties of high-entropy alloys[J]. Progress in Materials Science, 2014,61(8): 1–93.

[10] ZHANG W R, LIAW P K, ZHANG Y. Science and technology in high-entropy alloys[J]. Science China Materials, 2018, 61(1):2–22.

[11] LI Z Z, ZHAO S T, RITCHIE R.Mechanical properties of high-entropy alloys with emphasis on face-centered cubic alloys[J].Progress in Materials Science, 2018, 102(36):296–345.

[12] 张勇, 陈明彪, 杨潇, 等. 先进高熵合金技术[M]. 北京: 化学工业出版社, 2019.ZHANG Yong, CHEN Mingbiao, YANG Xiao. Advanced technology in high-entropy alloys[M]. Beijing: Chemical Industry Press,2019.

[13] 贾宇浩, 王志军, 吴庆峰, 等. 高熵合金高温性能研究进展[J]. 铸造技术, 2022,43(11): 935–947.JIA Yuhao, WANG Zhijun, WU Qingfeng,et al. Research progress on high temperature properties of high-entropy alloys[J]. Foundry Technology, 2022, 43(11): 935–947.

[14] CHEN Y X, WANG J C, GAO Y K, et al. Effect of shot peening on fatigue performance of Ti2AlNb intermetallic alloy[J]. International Journal of Fatigue, 2019, 127: 53–57.

[15] WANG J C, GAO Y K, WEI X S. Investigations of the effects of combination treatments on the fretting fatigue resistance of GH4169 superalloy at an elevated temperature[J].Surface and Coatings Technology, 2021, 426:127758.

[16] SEALY M P, GUO Y B, CASLARU R C, et al. Fatigue performance of biodegradable magnesium–calcium alloy processed by laser shock peening for orthopedic implants[J].International Journal of Fatigue, 2016, 82: 428–436.

[17] 杨宏兵, 刘振奇. 表面机械研磨对粗晶/细晶 5A02 铝合金组织性能的影响[J].轻合金加工技术 , 2020, 48(12): 32–37.YANG Hongbing, LIU Zhenqi. Influence of surface mechanical grinding on microstructure and properties of coarse-grained/fine-grained 5A02 aluminum alloy[J]. Light Alloy Fabrication Technology, 2020, 48(12): 32–37.

[18] 范淇元, 覃羡烘. 表面机械研磨对AZ31 镁合金显微组织和性能的影响[J]. 热加工工艺, 2019, 48(18): 108–110.FAN Qiyuan, QIN Xianhong. Effect of surface mechanical attrition on microstructure and properties of AZ31 Mg alloy[J]. Hot Working Technology, 2019, 48(18): 108–110.

[19] KIM Y K, HAM G S, KIM H S, et al. High-cycle fatigue and tensile deformation behaviors of coarse-grained equiatomic CoCrFeMnNi high entropy alloy and unexpected hardening behavior during cyclic loading[J].Intermetallics, 2019, 111: 106486.

[20] LU K J, KNÖPFLE F, CHAUHAN A,et al. Low-cycle fatigue behavior and deformation mechanisms of a dual-phase Al0.5CoCrFeMnNi high-entropy alloy[J]. International Journal of Fatigue, 2022, 163: 107075.

[21] LUO M Y, LAM T N, WANG P T, et al. Grain-size-dependent microstructure effects on cyclic deformation mechanisms in CoCrFeMnNi high-entropy-alloys[J]. Scripta Materialia, 2022,210: 114459.

[22] 刘曹文.喷丸对铝合金亚表面裂纹修复性能的影响研究[D].长沙: 中南林业科技大学, 2022.LIU Caowen. Study on the influence of shot peening on subsurface crack recovery performance of aluminum alloys[D]. Changsha:Central South University of Forestry and Technology, 2022.

[23] 胡俊, 廖凯, 罗鹏博, 等. 喷丸对铝合金亚表面裂纹闭合修复的影响与试验[J].表面技术, 2024, 53(7): 180–189.HU Jun, LIAO Kai, LUO Pengbo, et al.Effect and experiment of shot peening on closure and repair of sub-surface cracks in aluminum alloy[J]. Surface Technology, 2024, 53(7): 180–189.

[24] CAI D Y, NIE P L, SHAN J P, et al.Precipitation and residual stress relaxation kinetics in shot-peened Inconel 718[J]. Journal of Materials Engineering and Performance, 2006, 15(5): 614–617.

[25] OUCHIDA H, ANDO S. The Fatigue Strength of Notched Specimens[M]. Berlin:Spring, 2009.

[26] GAO Y K. Improvement of fatigue property in 7050–T7451 aluminum alloy by laser peening and shot peening[J]. Materials Science and Engineering: A, 2011, 528(10–11):3823–3828.