航空制造业中零件的外形精度要求十分严格[1],而影响航空复合材料零件制造精度的主要因素是成型后的回弹变形问题[2]。解决复合材料变形问题可以从工装温度场均匀性控制[3]、模具材料变形控制[4]等原理性的因素入手进行干预,但该途径原理复杂、控制难度大,目前还没有取得非常好的效果。传统控制变形的途径是通过形状的补偿抵消变形的影响,以确保零件的外形精度,该方法主要需要解决的问题包括变形量的预测和补偿量的添加[5-6]。变形量的预测可以通过生产过程进行积累,建立信息完整的变形数据[7],这是一个逐渐积累的过程;而补偿量的添加通过工艺数模体现 (通过复合材料零件构建的一个包括变形量补偿的复合材料数模)[8]。

尽管国内外在复合材料零件变形修正工艺数模设计方面已经取得了一定的成绩,但还存在很多不足,主要表现在以下几点:

(1)设计过程中存在一定程度的重复性工作,缺乏知识的重用性;

(2)复合材料零件变形修正工艺数模设计的复杂性阻碍了应用推广,复合材料零件增多,工艺数模工作超出现有能力;

(3)设计员水平参差不齐,工装设计质量不稳定。

本文通过分析缘条类复合材料零件凸缘外形面圆弧边界线特点、凸缘内形面区域分布情况等,提出了自动追踪输入边界、离散布点等辅助生成外形面的方法,提出了归并排序、插值查找、拓扑桥接计算等辅助生成内形面的方法,列举了主要的曲面处理与容错思路,规范了工艺数模的生成步骤,实现了快速化、规范化生成工艺数模的目标。

1 缘条类复合材料零件特征及主要修正难点

1.1 缘条类复合材料零件特征

这类数模有凸缘面,存在直线弯边、凸曲线弯边、复合弯边 (由几种简单的弯边类型组合而成的比较复杂的弯边,如直线弯边与凸曲线弯边结合的复合弯边)的情况,其中后两者包含等曲率和变曲率的情况。内缘面存在过渡区、连续阶梯区域、不等厚区域。

1.2 零件修正的主要难点

根据缘条类复合材料零件内外形面的特征,修正时存在以下2个难点。

(1)生成工艺外形面需要在外形交叉线 (凸缘外形面过圆弧边界线的外插延伸面∩外腹板面过圆弧边界线的外插延伸面)上布点,需要获得这两个面与两条边界线作为输入元素。但凸缘外形面中碎面较多,凸缘外形面圆弧边界线碎线较多,切线不连续,导致输入元素过多,不利于人工交互。

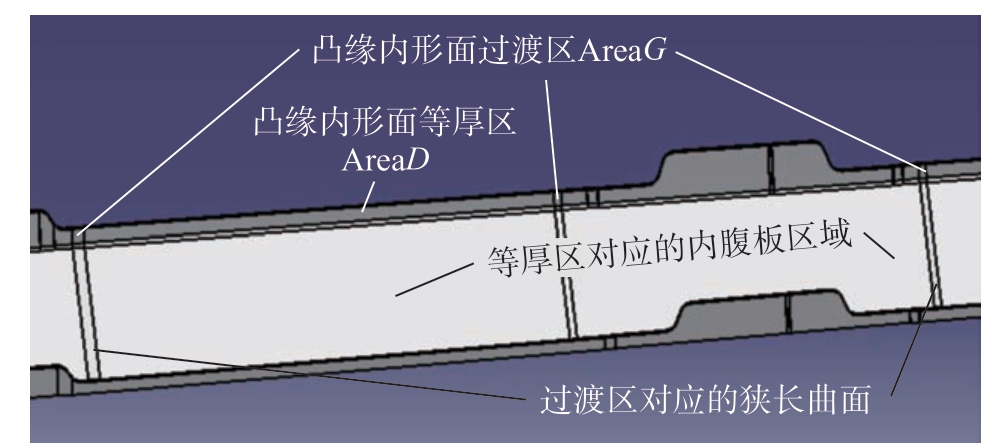

(2)生成工艺数模需要构造其内外形面。复合材料零件凸缘内形面存在等厚区 (AreaD)与过渡区 (AreaG)(图1),工艺数模内形面也应具有对应的等厚区 (AreaD2)与过渡区 (AreaG2),在保证工艺数模特征与原始数模一致、边界轮廓尺寸基本一致的前提下,如何构造AreaD2和AreaG2也成为难点。

图1 区域示意图

Fig.1 Schematic diagram of area

2 缘条类复合材料零件修正设计方案及快速设计算法

2.1 修正方案

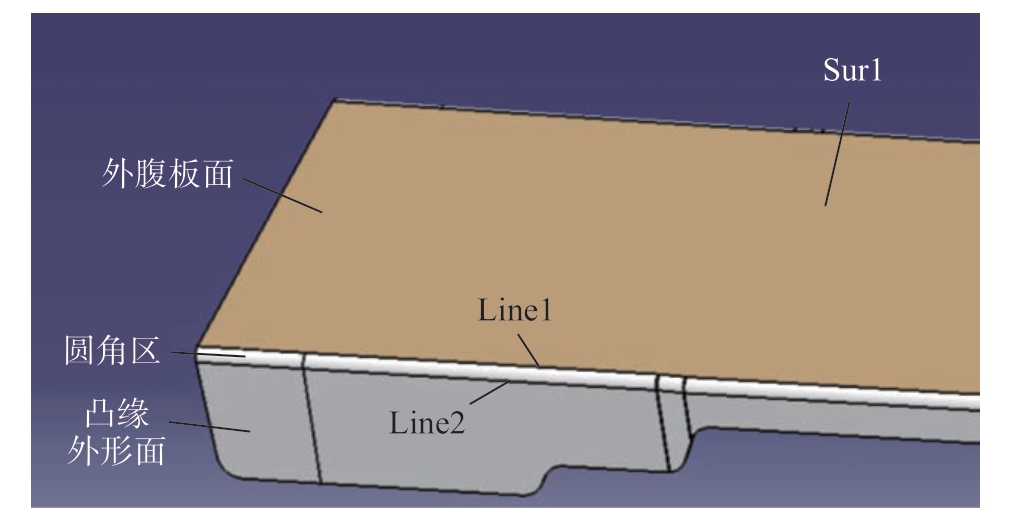

针对1.2节的难点1,可以通过得到外腹板面的切线连续提取面Sur1,并输入两条基准线Line1、Line2来自动追踪到整条边界线,用边界线分割Sur1得到外腹板面与凸缘外形面,求出其外形交叉线并在线上布点,生成外形渐变曲面输入元素,各线面示意图如图2所示。1.2节难点2中AreaD2和AreaG2在内形面中的构造方法如下。

图2 线面示意图

Fig.2 Schematic diagram of line and plane

(1)构造AreaD2。拾取原始数模凸缘内形面等厚区与过渡区交线,将外形面按不同等厚区的厚度逐一偏移出新曲面,将拾取的交线按中点在相对坐标系下x值坐标的大小顺序进行排序,通过外插、投影到偏移面并分割偏移面,得到若干工艺数模内形面等厚区曲面。两等厚区之间为过渡区域,内腹板碎面中有与过渡区域对应的狭长区域。将内腹板面排序并依次存入数组,找到对应的狭长区域,标记出狭长区域所在数组的元素序列号,插值查找出内腹板碎面中与每个等厚区对应倒圆角的面组,将若干面组分别接合。每个接合面与对应位置的工艺数模内形面等厚区曲面倒圆角成为圆角面。

(2)构造AreaG2。在两个相邻的圆角面的圆角区边界线中筛选出参考线,通过切线连续得出整体桥接输入线,从圆角区参考线两端点对这个整体线进行分割,将分割得到的线进行分段桥接。

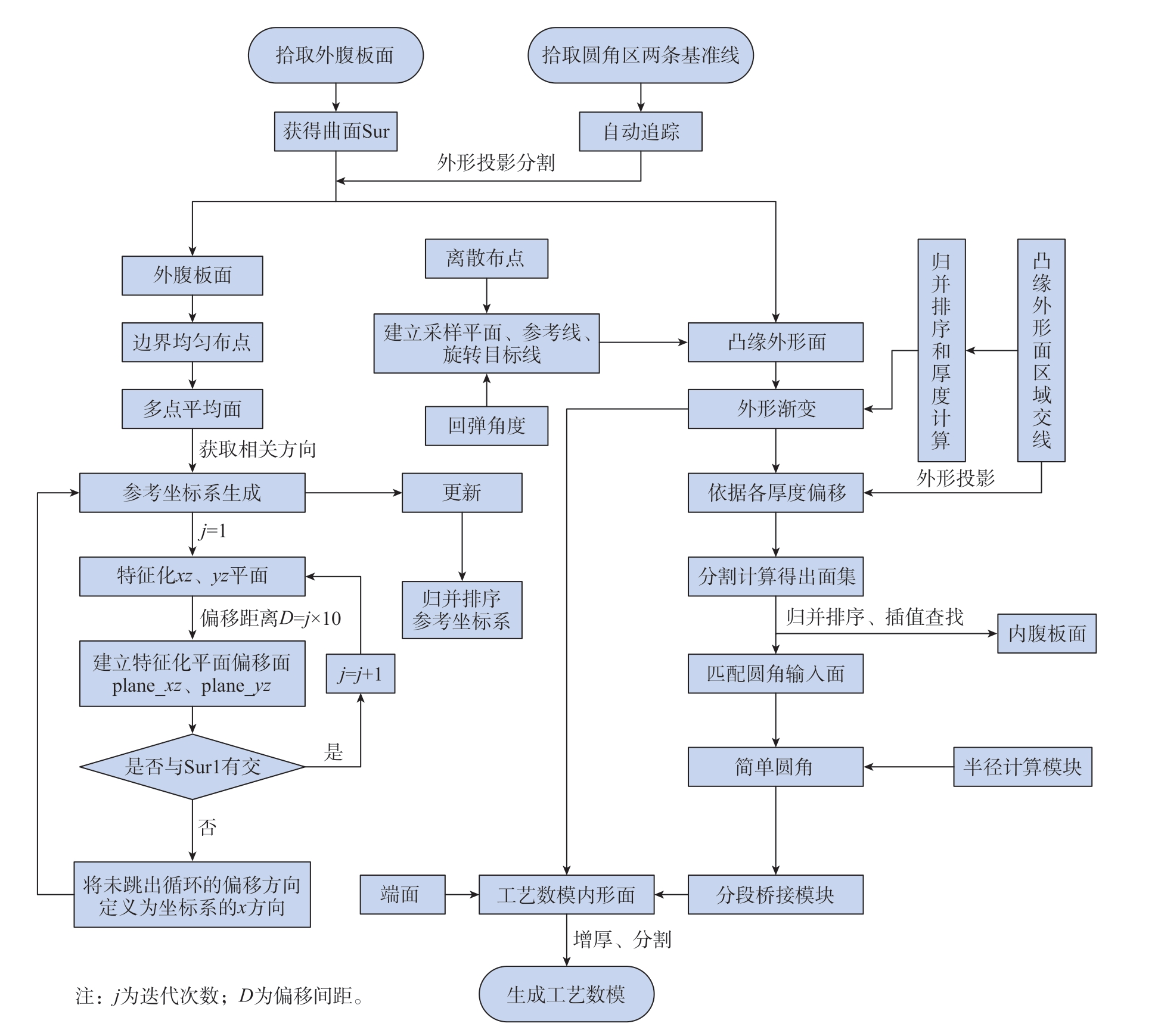

整体修正思路逻辑树如图3所示。

图3 修正逻辑树

Fig.3 Modified logic tee

2.2 快速设计算法

针对缘条类复合材料件工艺数模的变形修正提出快速设计算法,主要步骤包括: (1)输入复合材料件曲面、获取曲线信息; (2)工艺数模外形面的建立; (3)工艺数模内形面的建立; (4)变形修正工艺数模的建立。

2.2.1 自动追踪提取边界线

自动追踪涉及名称及元素参考如图4所示,提取边界线的算法流程如下。

图4 自动追踪涉及元素

Fig.4 Automatic trace of involved elements

(1)执行拓扑操作获得Sur1下的所有边界线,存入数组A;拾取外腹板面与圆角区交线任一侧的起始段作为初始基准线。

(2)为识别追踪方向,在基准线两端点处分别建立法平面并各自向与基准线无交的两侧偏移,偏移距离D为

式中,偏移间距D为10 mm,每偏移一次得到Mnew,即法平面移偏后形成的新平面。

Mnew∩Sur1 = φ时结束迭代,得到率先无交端,将另一端点记为Point1。

(3)遍历数组A,筛选出与Point1距离为0的线集。

(4)根据零件特征,所得线集中与基准线夹角较小的元素为正确追踪元素。为确定正确的追踪元素,过基准线与线集元素相交的端点做线集元素切线TanLine1、基准线切线TanLine2,并测量出TanLine1与TanLine2的夹角θ。

在这两条切线确定的平面内,![]()

![]() 。

。

切线测量默认方向存在二义性,比较夹角及其余角,取值小者作为测量角度Ang1。将角度作为权重,取角度值最小的线记作Linen,激活Linen切线连续提取作为下一次追踪基准。将Linen距本次追踪的基准线较远的端点记作Point2。清空数组A中与初始基准线相连的元素。

(5)将Linen作为基准线,令Point1 = Point2,继续迭代追踪。

(6) 重复步骤3 ~ 5,当步骤4中的Ang1大于45°时,结束迭代。

步骤4中通过切线连续追踪及逐渐减少A数组元素数量,可以减少循环遍历的元素数量和执行循环次数,从而提高程序运行效率。

2.2.2 离散布点生成外形面

将外腹板面FaceF和凸缘外形面FaceW外插延伸得到FaceFE和FaceWE。

LineC为外形交叉线。任选外形交叉线的一端作为起始端进行均匀布点。将外形交叉线长度记作Lg,输入布点个数记作n,第m个点距离外形交叉线起始段的距离l为

过每一点做外形交叉线的法平面PlaneL。

将LineG记作参考线。将参考线沿法平面绕外形交叉线旋转回弹角度值,得到目标线。

式中,γ为回弹角度值。视外形交叉线为Y轴,旋转前线段末端坐标记为 (x,y,z),旋转后线段末端坐标记为(x',y',z')。

获取参考线集、目标线集和凸缘外形面,通过外形渐变构造出新外形面,如图5所示。

图5 离散布点

Fig.5 Discrete distribution points

2.2.3 基于归并排序与插值查找法自动生成工艺数模内形面

凸缘内形面包含等厚区和过渡区。自动建立坐标系,先将拾取的区域交线依据中点在相对坐标系的x坐标排序[9-10],按顺序依次与外形面测距并将外形面按距离偏移,再将线向两侧外插延伸后投影到偏移面,用投影线分割外形面的偏移面,构造工艺数模内形面等厚区。筛选出内腹板面与凸缘内形面过渡区对应的狭长区域,其余内腹板碎面分组接合后,与其对应的等厚区一并作为简单圆角的输入元素。插值查找[11]基于二分法,构造过程中将查找点改为自适应选择,提高查找效率。插值查找公式为

式中,low 为最小值;high为最大值;key 为所求值。

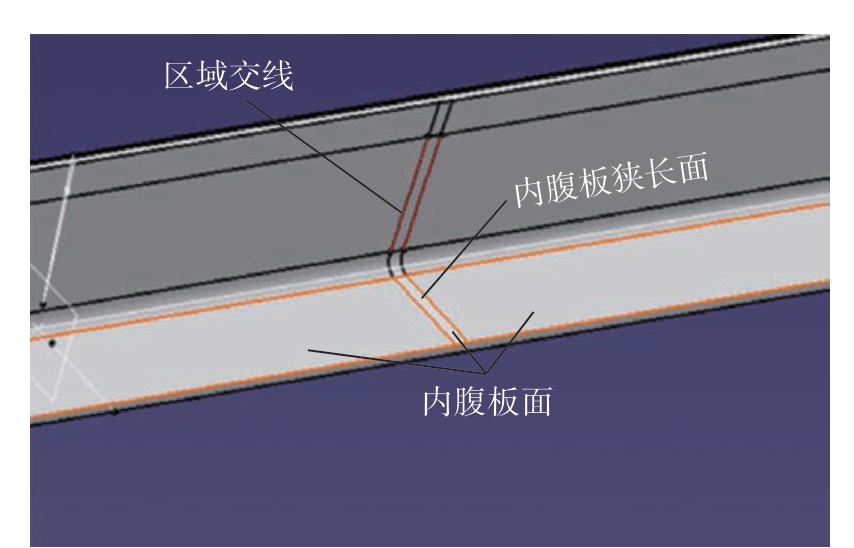

例如,各曲面按质心的x坐标排序后,获得第p个等厚区倒圆角的腹板接合面的方法:查找该等厚区两侧的过渡区,查找域限制为过渡区对应内腹板面数组元素,将该区域碎面全部接合,即为所求面。拾取元素如图6所示。

图6 生成内形面输入元素

Fig.6 Generating the inner surface input element

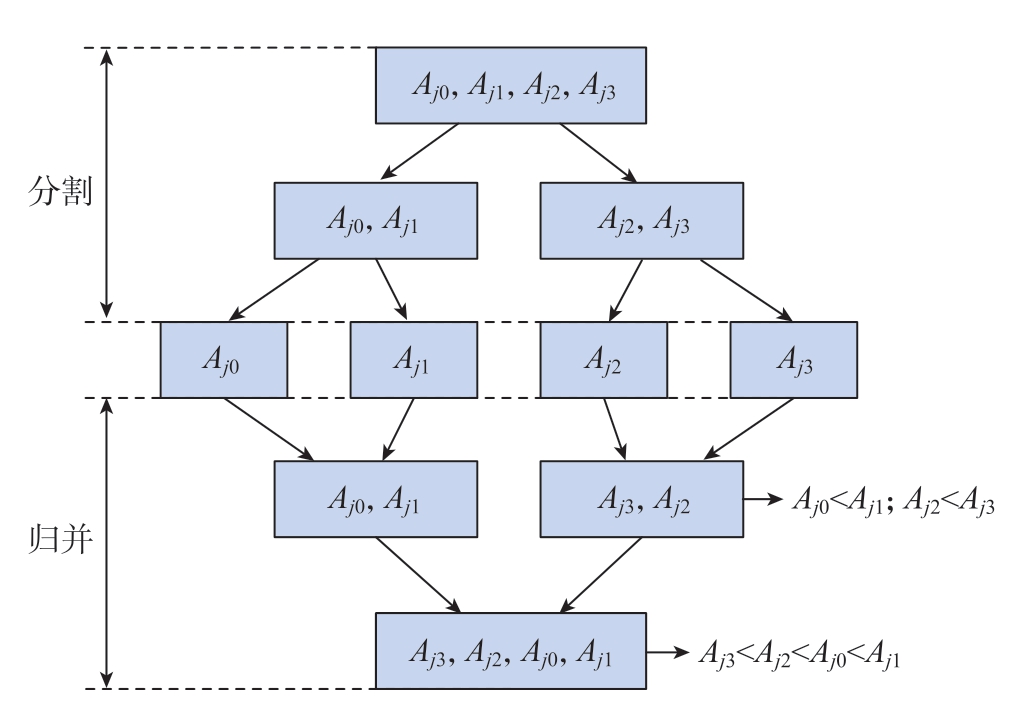

确定与过渡区对应的内腹板狭长面方法如下。将一组区域交线 (图6)的中点相连接,取出这一连线的中点a,找到质心,通过归并排序筛选出腹板面中质心与中点a最近的面为狭长面,测量腹板面质心与a的距离并存入数组A,经过归并排序可以得到一个由小到大排列的有序数组A1,数组中最小元素Aj1对应的质心即是狭长面的质心。以包含4个元素的数组A为例,其中Aj3< Aj2< Aj0< Aj1,归并排序后可得到按Aj3、Aj2、Aj0、Aj1排序的有序数组A1,过程如图7所示。

图7 归并排序示意图

Fig.7 Diagram of merge sorting

将内腹板各个面在相对坐标系下,按质心坐标x分量值从小到大排序,求出过渡区质心点。通过质心距离递归对比的方式找到与过渡区质心最近的内腹板狭长区域。将两个狭长区域中间的曲面全部接合。

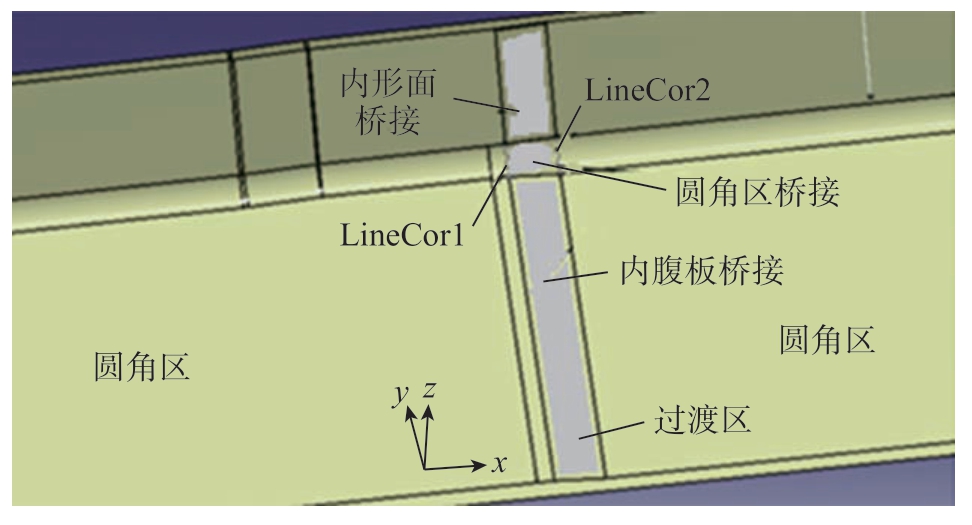

2.2.4 自动分段桥接

过渡区分为圆角区、内形面和内腹板面,在构造工艺数模时,通常用桥接曲面代替。其中先进行圆角区桥接,再进行内形面桥接和内腹板面桥接[12]。圆角面采用分段桥接的方式,首先找出圆角区,再对圆角区进行拓扑运算找出输入曲线LineCor1和LineCor2。通过输入曲线激发切线连续获得桥接区边界线,为避免整体桥接曲面畸变,通过LineCor1、LineCor2两端点分别将两段整体边界线各分割为3段,即两段内形面桥接线、圆角区桥接线、内腹板桥接线。将这些线分别进行桥接,将3个桥接面整体接合得到过渡区,如图8所示。

图8 自动分段桥接

Fig.8 Automatic segmental bridge

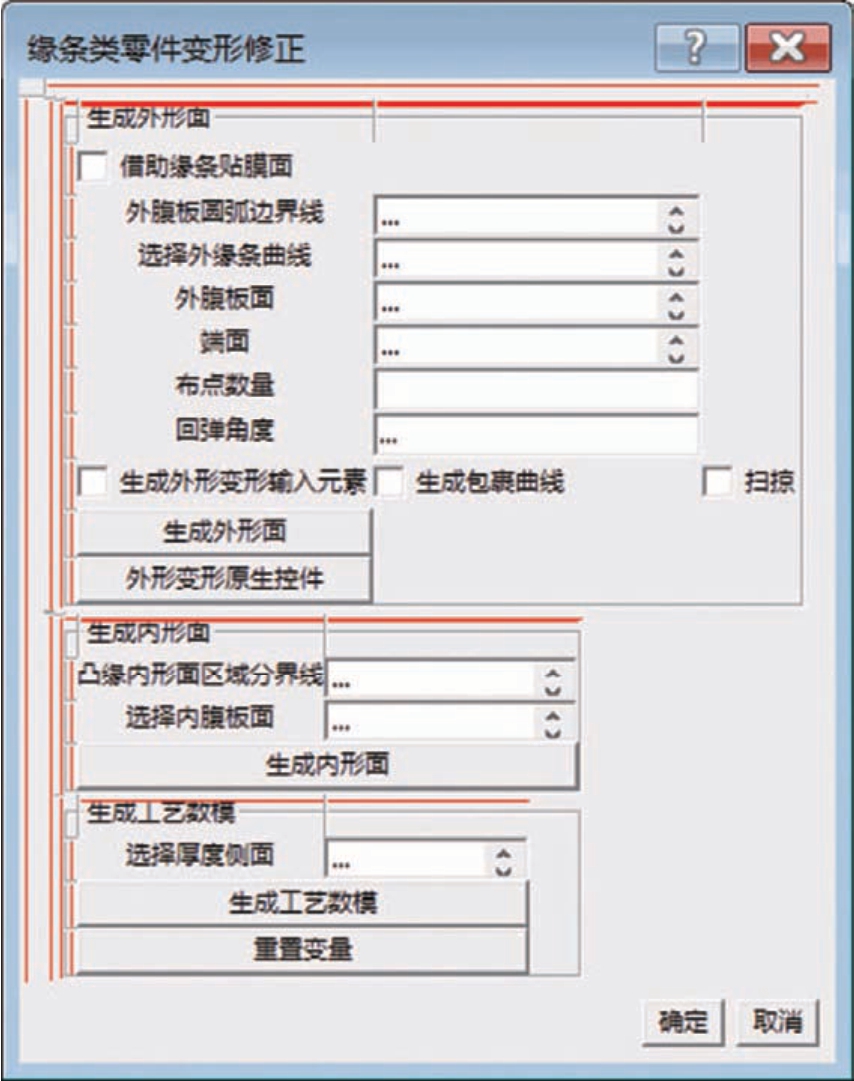

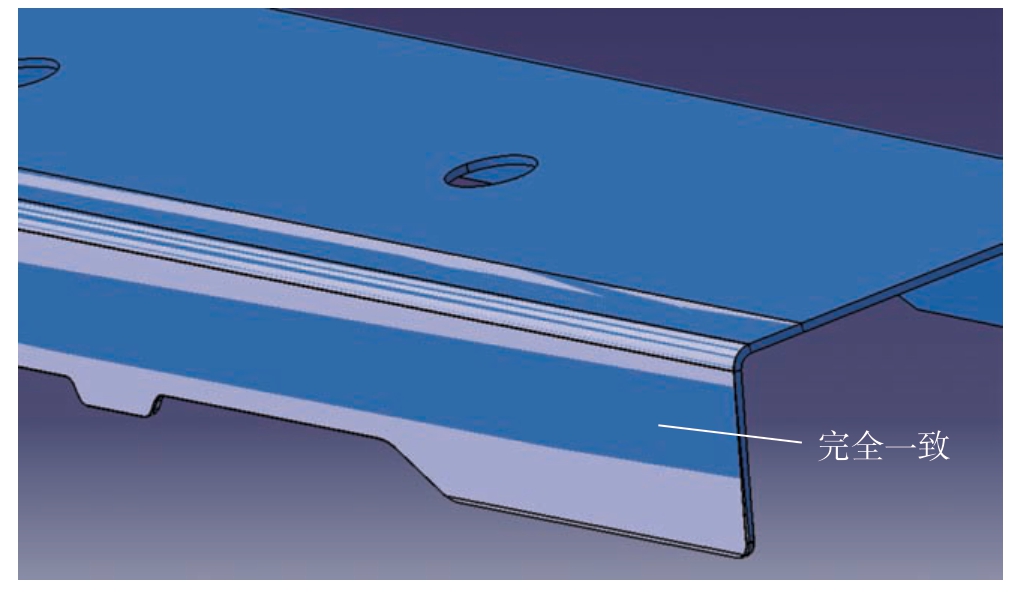

3 实例验证

基于CATIA/CAA系统开发完成了复合材料零件回弹修正的快速设计软件,包括交互拾取模块、生成外形面模块、生成内形面模块、生成实体模块,如图9所示。导入复合材料零件后,利用回弹修正界面拾取输入元素并自动计算生成内外形面;利用内外形面生成工艺数模实体,如图10所示,可以看出,自动生成的工艺数模完全符合生产要求。

图9 自动变形修正界面

Fig.9 Automatic deformation correction interface

图10 自动变形修正实例验证 (1.4°回弹)

Fig.10 Example verification of automatic deformation corection(1.4° rebound)

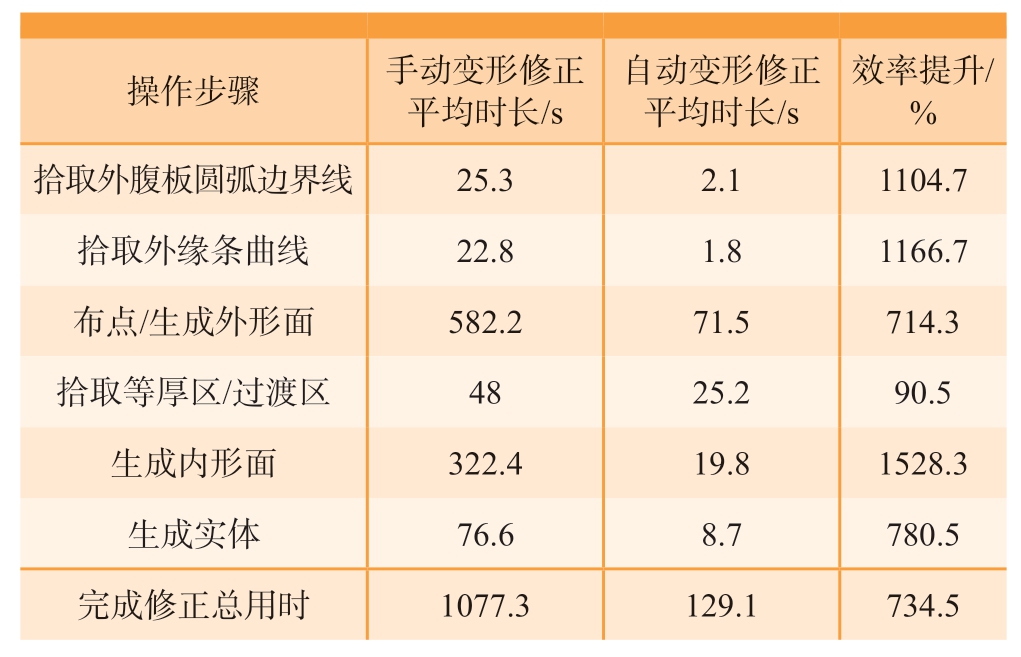

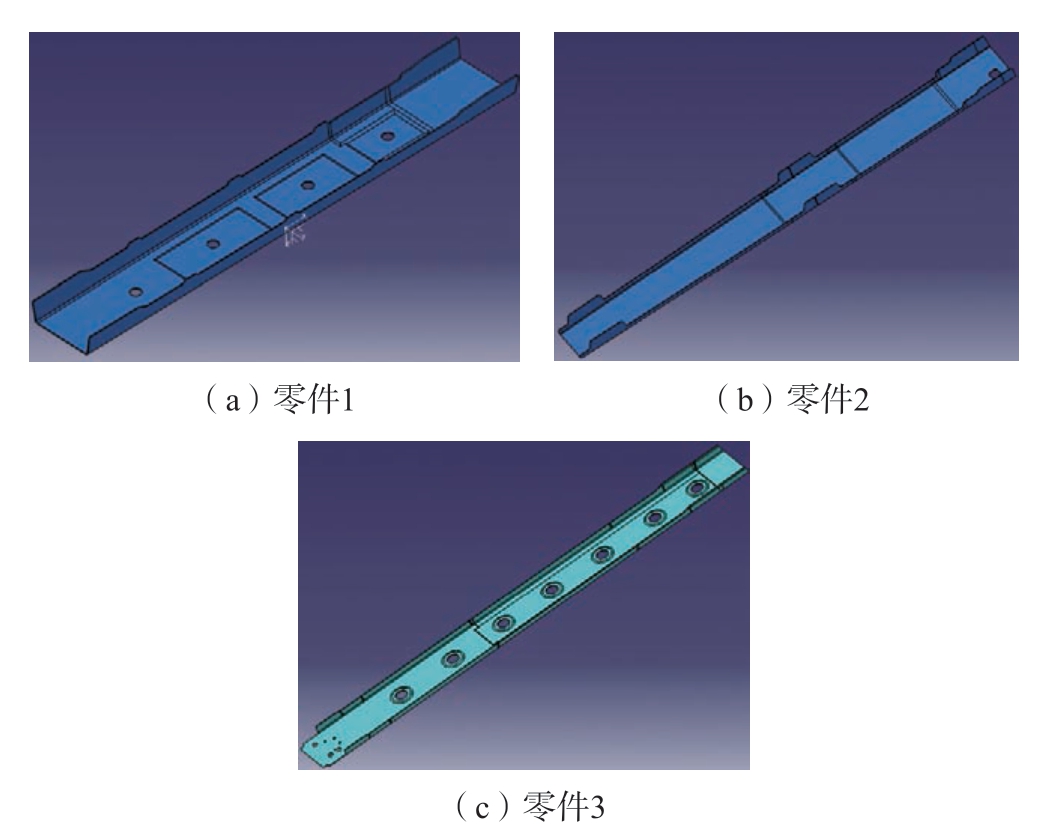

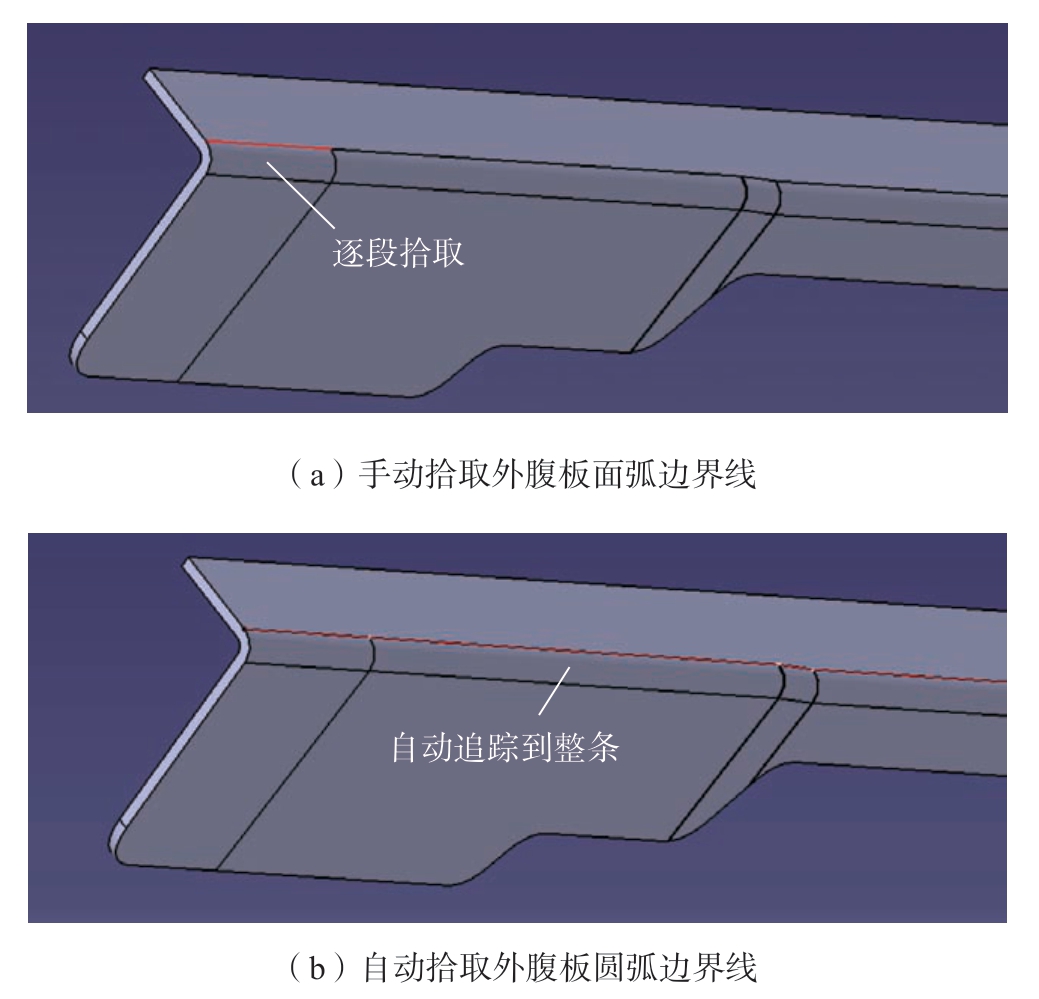

选取图11所示的3个复合材料零件分别进行手动及自动回弹修正,并对每一步操作计时,将3组数据取平均值作为参考。以拾取外腹板圆弧边界线为例,手动修正需要沿同一方向逐段拾取,而自动修正只需任意拾取一段,通过自动追踪算法即可追踪到整条边线,节省大量时间,拾取方式对比如图12所示,主要操作步骤用时见表1。可以看出,自动变形修正总体效率提升了734.5%,“快速化”效果显著。

表1 手动变形修正与自动变形修正用时对比

Table 1 Comparison of manual deformation correction and automatic deformation correction

效率提升/%拾取外腹板圆弧边界线 25.3 2.1 1104.7拾取外缘条曲线 22.8 1.8 1166.7布点/生成外形面 582.2 71.5 714.3拾取等厚区/过渡区 48 25.2 90.5生成内形面 322.4 19.8 1528.3生成实体 76.6 8.7 780.5完成修正总用时 1077.3 129.1 734.5操作步骤 手动变形修正平均时长/s自动变形修正平均时长/s

图11 复合材料零件

Fig.11 Composite parts

图12 外腹板圆弧边界线拾取

Fig.12 Outer web surface arc boundary line picking

4 结论

(1)本文以减少交互拾取为目的,在分析了如何利用自动追踪的方式确立输入元素基础上,提出了解决圆角曲边线构造问题的思想。

(2)本文以准确构建工艺数模为目的,在分析了工艺数模特征与构造过程的基础上,提出用归并排序与插值查找的方法辅助构建各圆角区与桥接曲进而生成内形面,实现了工艺数模的规范化、快速化建立,解决了拾取元素过多、工艺数模的建立以及内形面特征保留困难等关键问题。

(3)利用CATIA二次开发技术,开发了缘条类复合材料零件快速修正系统,并以具体零件数模为例,完成了实例验证,修正总体效率提升了734.5%。

[1] 何凯, 李成龙, 龚志红, 等. 航空复合材料构件精确制造技术探讨及应用[J]. 航空制造技术, 2017, 60(9): 101-105.HE Kai, LI Chenglong, GONG Zhihong, et al. Development and application of precision manufacturing technology of composite in aviation field[J]. Aeronautical Manufacturing Technology, 2017, 60(9): 101-105.

[2] 魏冉, 贾丽杰, 晏冬秀, 等. 热固性复合材料结构固化回弹变形研究进展[J]. 航空制造技术, 2013, 56(23/24): 104-107, 110.WEI Ran, JIA Lijie, YAN Dongxiu, et al. Study progress of curinginduced springback for thermosetting composites[J]. Aeronautical Manufacturing Technology, 2013, 56(23/24): 104-107, 110.

[3] 邵坤, 陈文亮, 徐艳虎. 复合材料固化过程中工装温度场的有限元分析[J]. 中国制造业信息化, 2009(4): 27-29, 34.SHAO Kun, CHEN Wenliang, XU Yanhu. The finite element analysis of frock temperature scene in complex material solidify[J]. Machine Design and Manufacturing Engineering, 2009(4): 27-29, 34.

[4] 孙朝海, 黄炎, 杨康, 等. 工装模具对复合材料件固化变形影响的有限元分析[J]. 材料导报, 2021, 35(S01): 607-612.SUN Chaohai, HUANG Yan, YANG Kang, et al. Finite element analysis of influence to the mold tooling on the curing deformation of composite part[J]. Materials Reports, 2021, 35(S01): 607-612.

[5] 崔静, 郑伟峰, 谭昌柏, 等. 复合材料传动轴固化成形的变形预测与补偿[J]. 机械制造与自动化, 2015, 44(6): 21-24.CUI Jing, ZHENG Weifeng, TAN Changbai, et al. Deformation prediction and compensation for cure-induced deformation of composite transmission shaft[J]. Machine Building & Automation, 2015, 44(6): 21-24.

[6] 刘宝明. 鞍形碳纤维复合材料构件固化变形修正技术研究[J]. 复合材料科学与工程, 2020(5): 80-83.LIU Baoming. Study on deformation correcting technique of saddlesharped carbon fiber composite component[J]. Composites Science and Engineering, 2020(5): 80-83.

[7] 韩小勇, 苏佳智, 徐少晨, 等. 复合材料C型肋零件回弹研究[J]. 航空制造技术, 2016, 59(20): 63-67.HAN Xiaoyong, SU Jiazhi, XU Shaochen, et al. Research on the springback of composites C-shape ribs[J]. Aeronautical Manufacturing Technology, 2016, 59(20): 63-67.

[8] 刘宝明, 项松, 薛继佳, 等. 空间曲面类复合材料构件固化变形修正软件开发[J]. 机床与液压, 2017, 45(20): 6-8, 34.LIU Baoming, XIANG Song, XUE Jijia, et al. Development of deformation correcting software of curved surface composite component[J].Machine Tool & Hydraulics, 2017, 45(20): 6-8, 34.

[9] 姜忠华, 徐文丽, 刘家文, 等. 智能归并排序[J]. 电子设计工程, 2011, 19(21): 53-55.JIANG Zhonghua, XU Wenli, LIU Jiawen, et al. Intelligently merge sort[J]. Electronic Design Engineering, 2011, 19(21): 53-55.

[10] 邹永林. 归并排序的概念与算法设计[J]. 现代计算机, 2015(7):48-51.ZOU Yonglin. Concept and algorithm design of merge sort[J]. Modern Computer, 2015(7): 48-51.

[11] 叶三星, 高伟, 古富强, 等. 基于插值预测的快速查找算法[J]. 软件导刊, 2011, 10(11): 63-65.YE Sanxing, GAO Wei, GU Fuqiang, et al. Fast search algorithm based on interpolation prediction[J]. Software Guide, 2011, 10(11): 63-65.

[12] 崔洺瑞, 安鲁陵, 卫炜, 等. 一种复杂曲面延拓方法[J]. 机械制造与自动化, 2017, 46(6): 25-28.CUI Mingrui, AN Luling, WEI Wei, et al. Complex curved surface continuation method[J]. Machine Building & Automation, 2017, 46(6):25-28.