TC17钛合金是一种综合性能优秀的双相钛合金,因具有高强度、高韧性、高淬透性等优点被广泛应用于航空发动机叶片、转子轴等航空部件的生产制造领域[1-4]。对TC17钛合金进行淬火处理可以有效抑制相成分进一步转变,促进弥散强化[5-6],从而改善材料组织结构,进一步提高其力学性能[7-11]。表面换热系数作为淬火工艺数值模拟的重要边界条件,其精确求解是TC17钛合金淬火工艺研究的关键。

近20年来,国内外学者为精确求解换热系数,对其计算方法进行了研究。顾剑锋等[12]提出使用反传热法来计算淬火介质的换热系数,建立了反传热的模型,并结合计算机编程推导出时间步长对于换热系数求解时的精度影响。针对TC4钛合金板轧制过程,孙静娜等[13]使用DEFORM反传热法进行换热系数的求解,确定了综合换热系数与温度变化之间的联系。袁俭等[14]使用集中热容法通过装置测得内部温度并计算出空冷时的换热系数,验证了集中热容法适用于空冷或风冷等换热系数较小的情况。通过集中热容法并结合温度曲线,能够精准推导出符合实际生产情况的换热系数随温度变化的曲线,计算简便,相比于反传热法更为快捷[15];而传统集中热容法只适用于换热系数较小的情况,对于水浴淬火换热系数较大的情况并不适用。本文在传统集中热容法的基础上进行改进,将其推广至时间、空间两个维度,使其适用于换热系数较大的淬火工艺,精确求解表面换热系数,为TC17钛合金淬火工艺数值模拟提供可靠的边界条件,并为后续实际工艺流程改进提供一定的参考。

1 改进集中热容法求解原理

传统集中热容法在空冷或风冷过程中可简化为一维非稳态导热问题,其在稳态导热的基础上引入了时间变化。在使用第三类热边界作为条件时,温度场求解的表达式[16]为

式中,ρ为密度,kg/m3;c为比热容,J/(kg·℃);V为工件体积,m3;T为温度,℃;τ为时间,s;h为换热系数,W/(m2·℃);A为工件与换热介质接触面积,m2;Ti为工件温度,℃;T∞为换热介质温度,℃。

将集中热容法进行改进,充分考虑到实际工件瞬时内部温度的非均匀分布[17],将淬火过程也简化为一维非稳态导热问题,并在稳态导热的基础上进一步引入了空间上的变化,使其适用于强冷换热的水浴淬火过程,即

式中,x为距离,m;T(x,τ)为温度关于时间与距离的函数,℃。

假设工件在同一深度的温度呈均匀分布,通过改进的集中热容法求解探头淬火换热系数时,摒弃了常规集中热容法中对物体内部瞬时温度场均匀分布的假设,使得该方法对于涉及强冷换热的水浴淬火过程而言,其计算方法更加合理,但利用该方法进行试验求解时,至少需要在被测物体内部设置两个不同的温度测试点,根据不同测试点的实测温度拟合出物体内部瞬时温度场,进而计算出表面换热系数值。

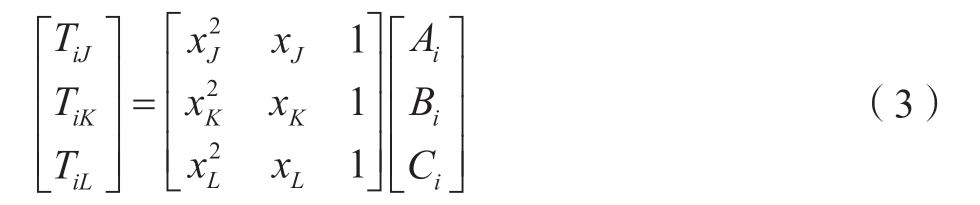

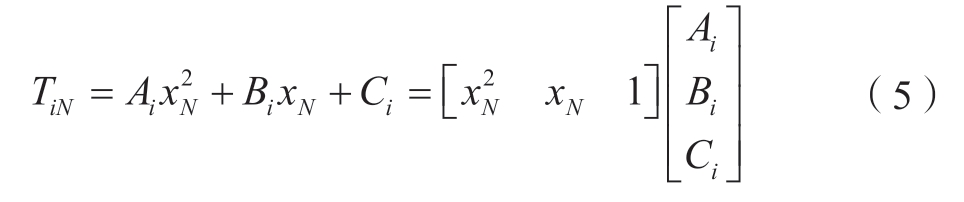

利用改进集中热容法对淬火工件进行表面换热系数求解时,核心工作在于工件内部瞬时非均匀温度场的精确测量。本研究中假设工件在淬火过程中,内部温度在同一深度均匀分布,仅在不同深度呈现非均匀性,如图1所示。利用工件内部3处不同深度的实测温度,以工件深度为自变量确定二次拟合函数,即可计算出工件任意深度的瞬时温度场,即

图1 工件温度层示意图

Fig.1 Schematic diagram of workpiece temperature layer

式中,xJ、xK、xL分别为工件J、K、L层的深度;TiJ、TiK、TiL分别为第i时刻工件J、K、L层的瞬时温度;Ai、Bi、Ci为第i时刻温度二次拟合系数。

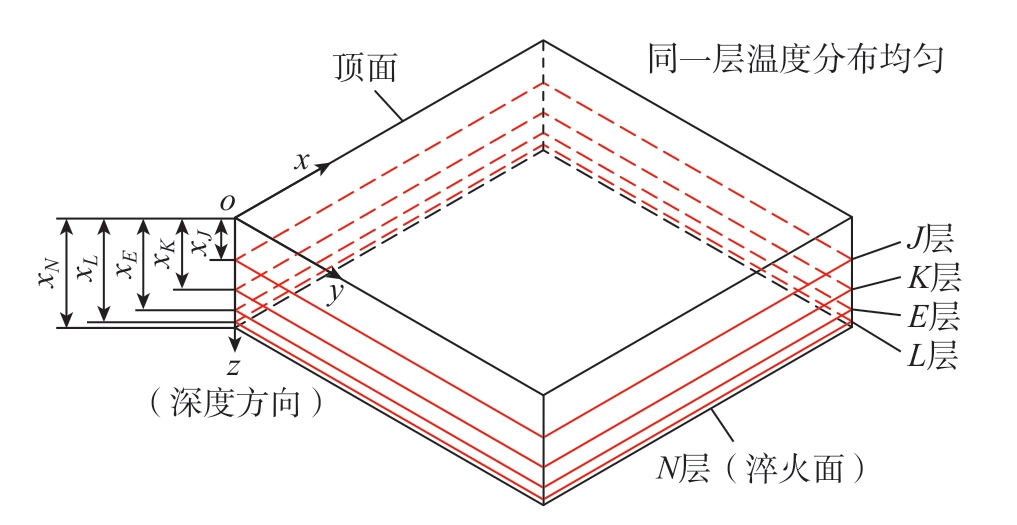

则第i时刻工件任意深度E层的温度TiE为

式中,xE为工件任意E层的深度。

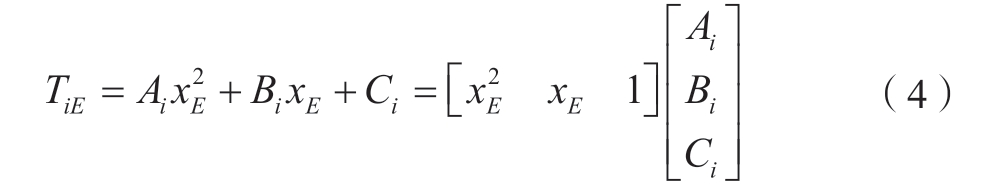

第i时刻淬火面N层的温度TiN为

式中,xN为工件淬火面N处的深度。

求解出工件的瞬时温度场,根据热容计算公式可计算出工件淬火过程中第i时刻E层的热量dQiE为

式中,CiE为第i时刻E层材料的比热容,J/(kg·℃);m为材料质量,kg。

将dQiE关于工件深度方向积分,即可得工件淬火过程中第i时刻的整体热量Qi为

根据工件第i+1时刻与第i时刻内通过淬火面向水交换的热量ΔQi,可求出第i时刻的热流量Фi,即

从而进一步求出第i时刻工件通过淬火面的热流密度qi,并精确计算出淬火过程中的表面换热系数hi。

2 试验材料及方法

2.1 温降曲线测定

试验采用TC17钛合金,其主要化学成分如表1所示。TC17钛合金针状α相弥散分布在β晶粒内,具有典型α + β双相网篮组织结构,如图2所示。淬火试样的尺寸比例会影响表面换热系数[18],为降低试验误差,采用实际淬火工件的等比例缩放试样,试样尺寸设计为120mm×120 mm×37 mm,淬火面为120 mm×120 mm。

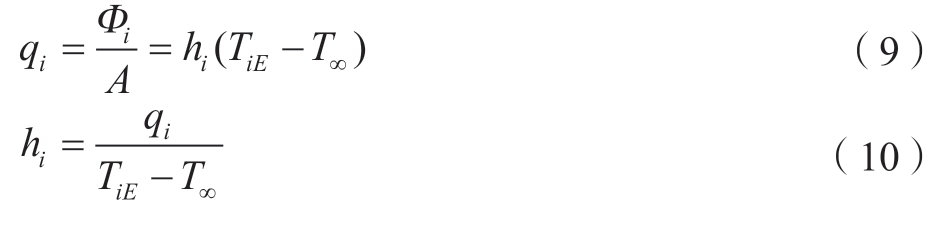

表1 TC17钛合金主要化学成分(质量分数)

Table 1 Main chemical composition of TC17 titanium alloys(mass fraction) %

Al Sn Zr Mo Cr Ti 4.5~5.5 1.6~2.4 1.6~2.4 3.5~4.5 3.5~4.5 余量

图2 TC17钛合金微观组织结构

Fig.2 Microstructure of TC17 titanium alloy

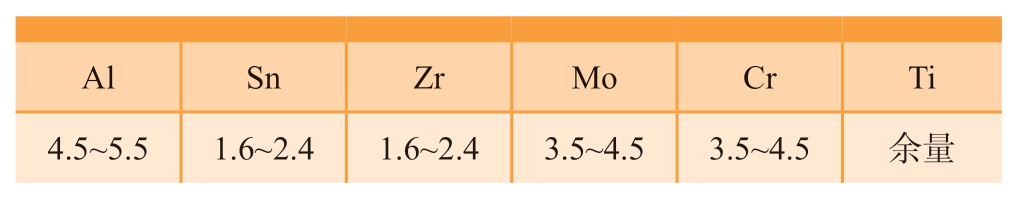

为测定试样在淬火过程中不同深度的实际温降曲线,垂直试样端面钻4个φ4 mm盲孔,将热电偶与盲孔贴合严实并用高温无机胶进行封装,使用MIK-R6000C型无纸记录仪实时监测热电偶温度。淬火试样尺寸与热电偶分布如图3所示,1#、2#、3#、4#热电偶分别监测工件J层、K层、L层、M层的实时温度,其中J、K、L 3层实测温度用于式 (3)中的二次拟合,M层实测温度用于对比验证表面换热系数的计算结果。

图3 淬火试样尺寸与热电偶分布示意图(mm)

Fig.3 Quenching sample size and thermocouple distribution diagram (mm)

采用Csx30-50型电阻加热炉将淬火试样加热至860 ℃,并保温0.5 h使其温度稳定均匀。之后在5 s内对试样进行转移,尽可能降低转移过程中造成的温降误差[19],保证转移完成后试样温度不低于850 ℃。淬火过程中保证试样仅有一面(淬火面)与循环冷却水进行接触换热。

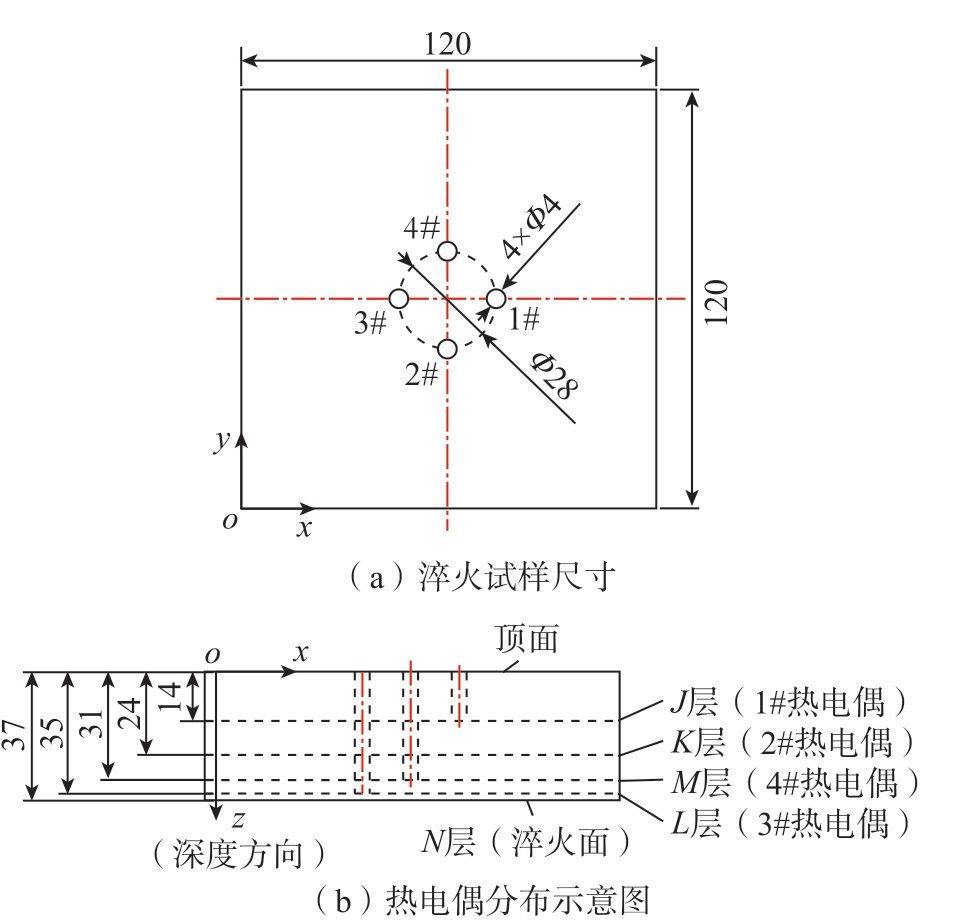

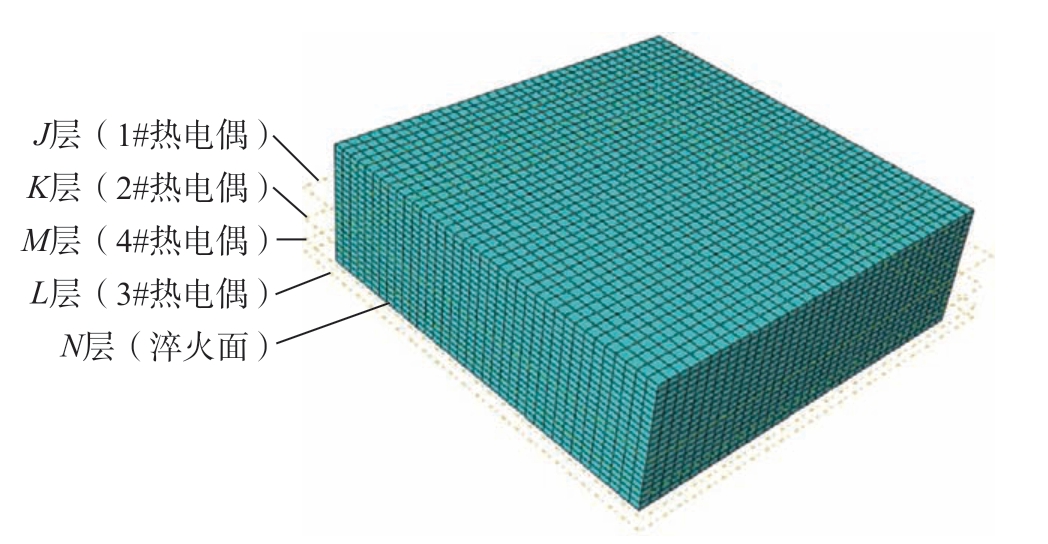

2.2 数值验证建模

采用ABAQUS有限元分析软件建立TC17钛合金淬火试样全尺寸模型,进行温度场验证分析。选用八节点六面体类型的网格对淬火模型进行单元离散,网格数为24624,节点数为27380,如图4所示。换热过程中淬火模型初始温度选择850 ℃(考虑转移过程引起的试样温度下降误差),环境温度为20 ℃,模拟历程时间与试验时间保持一致,并将计算得出的换热系数导入模型中,忽略相变潜热与组织转变所造成的热量损失[20-21],对其进行温度场求解计算。在模型中设置与备用热电偶相同位置结点的历程输出,将其与工件M层实测温度曲线进行对比分析,以验证表面换热系数的准确性。

图4 淬火模型示意图

Fig.4 Schematic diagram of quenching model

3 结果与分析

3.1 表面换热系数计算结果与分析

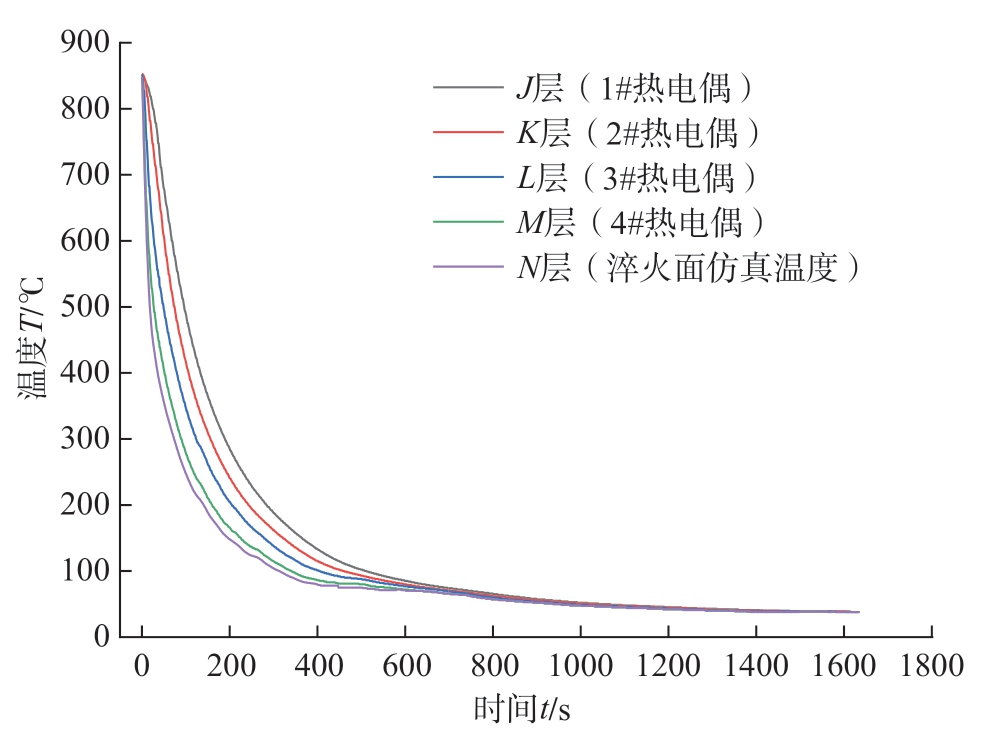

在单面水浴淬火结束之后,从数据采集模块导出温度记录数据,淬火试样在冷却过程中J层、K层、L层、M层的温降曲线,以及通过式 (5)计算后得出的淬火面(N层)温度曲线如图5所示。J层温度下降最慢,淬火面的温度下降最快,在33 s时两层的最大温差达到362℃,同一时刻巨大的内外温差也是造成钛合金淬火残余应力的主要原因[22-23]。在33 s之后J层和淬火面的温差逐渐减小,在700 s左右淬火试样内部温度基本趋于一致。试样淬火面的温度在0~40 s下降速率最快,这是由于试样淬火面在初始阶段放入水中时与水的温差较大,热量交换过程剧烈。40~700 s试样淬火面的温度下降速率开始减缓,淬火面的温度与水的温差逐渐减小。700 s之后淬火面的温度下降非常缓慢,淬火面的温度与水温基本趋于一致。

图5 淬火试样温降曲线

Fig.5 Temperature drop curves of quenched samples

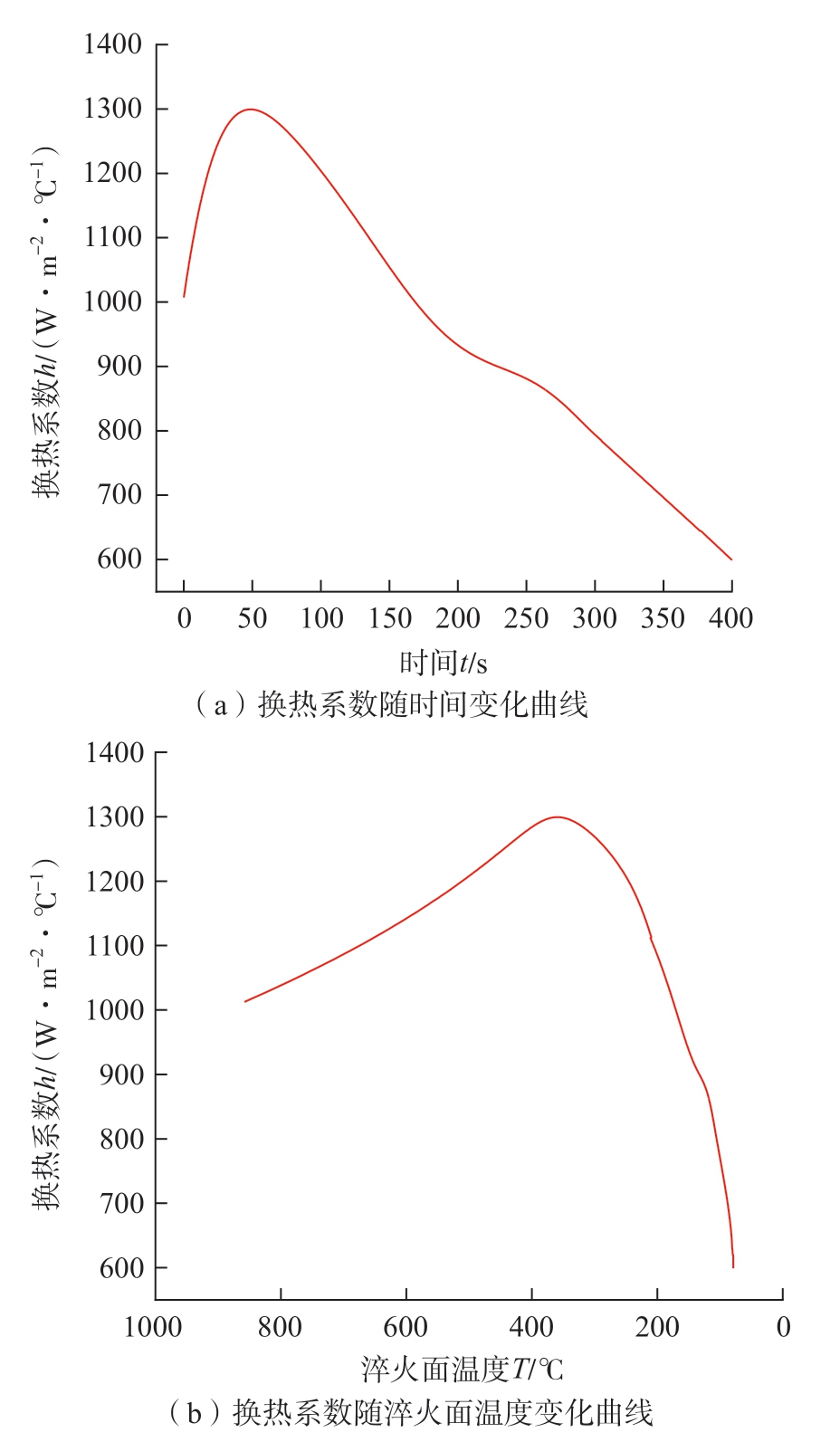

根据上述改进热容法的求解原理,求得TC17钛合金淬火表面换热系数,如图6所示。换热系数随时间的增加先增大后减小,随淬火面温度的下降先增大后减小。0 ~ 40 s为蒸汽膜阶段,换热系数开始快速上升,由1007 W/(m2·℃)增长到1293 W/(m2·℃),淬火试样与介质水的换热过程较为缓慢,这是由于试样在加热到860 ℃后立刻转移到水槽之中,淬火面与介质水之间的巨大温差导致局部介质水迅速沸腾起来,在淬火面周围形成一层蒸汽膜,而蒸汽膜的导热能力远低于介质水。40~50 s为核沸腾阶段,表面换热系数上升速率下降,仅由1293 W/(m2·℃)增长到1299 W/(m2·℃),这是由于试样附近的蒸汽开始核沸腾状态,随着试样淬火面与介质水之间的温度差逐渐减小,淬火面上的蒸汽膜密度也在不断降低,淬火面直接与介质水进行接触,从而出现了极为强烈的热量交换,在此阶段换热程度继续逐步增强,换热系数继续增长。在第50 s换热系数达到了最大值1299 W/(m2·℃),这时的淬火面温度为355℃,此时淬火面与介质水的接触基本稳定。50 s之后为对流冷却阶段,试样冷却速度逐渐放缓,表面换热系数逐渐慢慢减小[24],在400 s时表面换热系数降到了599 W/(m2·℃),此时淬火面温度为85 ℃。在对流冷却阶段表面换热系数出现局部波动,可能是因为在试验过程中淬火试样没入介质水的深度突然增大,造成了换热面积的增大,从而引起试验误差。

图6 换热系数计算结果

Fig.6 Calculation results of heat transfer coefficie

3.2 数值验证结果

将计算得出的表面换热系数代入ABAQUS有限元模型的相互作用模块中进行计算,随后得到了试样淬火过程中的温度场,如图7所示。可以看出,深度方向上,越靠近水淬面温度下降越快,这是因为淬火面与水的温度差异巨大,在与水接触的过程中热量交换十分剧烈,在纵向深度上,远离淬火面的方向,热量交换程度逐渐减小,温度下降减缓。在相同时刻淬火试样不同深度之间的温差很大,40 s时蒸汽膜阶段结束,最大温度差发生在顶面与淬火面之间,为378 ℃。50 s时换热系数达到最大,淬火试样的热量通过淬火面快速流失,最大温度差开始减小到376 ℃。400 s时为对流冷却阶段,淬火试样经过长时间的热量流失,不同深度之间的温差较小,最大温度差减小到43 ℃。之后,试样内部温度逐渐趋于均匀,直至达到20 ℃。

图7 淬火温度场有限元仿真

Fig.7 Finite element simulation of quenching temperature fiel

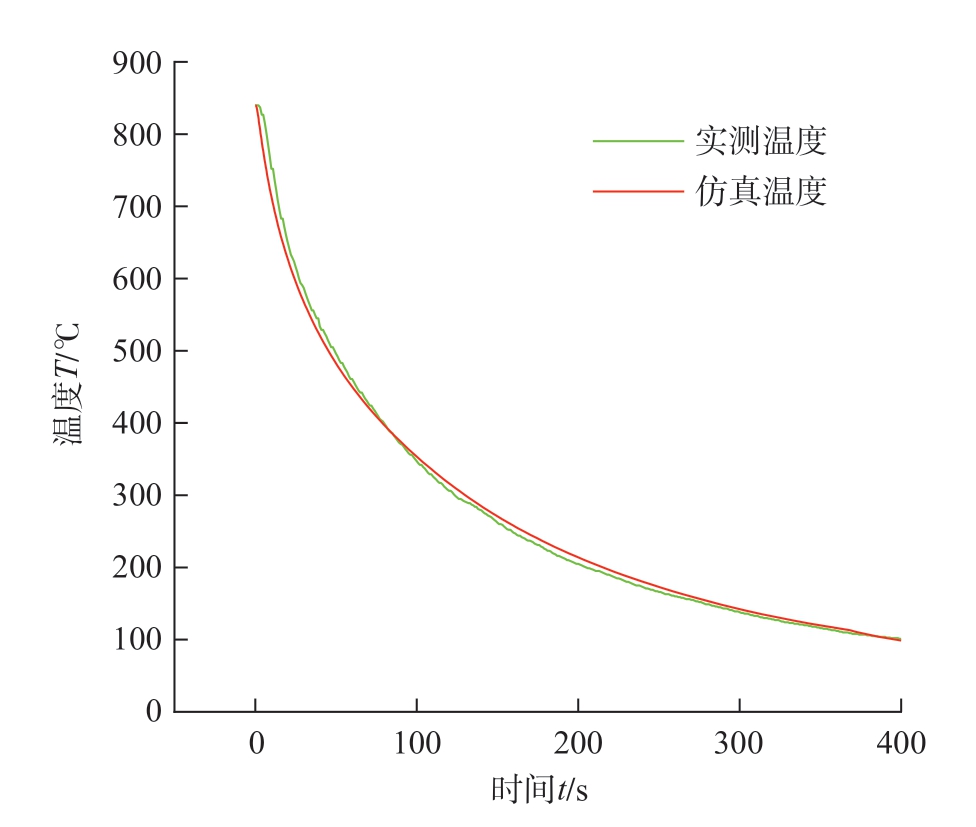

将M层数值仿真温度与实测温度进行对比,如图8所示。在淬火的初始阶段,仿真温度比实测温度略低,这是由于在数值模拟的过程中忽略了开始阶段试样附近产生的大量蒸汽膜,这些蒸汽膜阻碍了试样与水的换热效应。在淬火的第80 s后,实测温度开始低于仿真温度,这是由于试样除了会通过与介质水进行热量交换之外,还会与空气进行少量的热量交换。仿真结果与实测温降曲线基本吻合,在第11 s达到最大相对误差7.4%,整个淬火过程的平均相对误差仅为1.4%,证实了换热系数求解的精确性。

图8 淬火试样M层实测温度与仿真温度对比

Fig.8 Comparison between M-layer measured temperature and simulation temperature of quenched sample

4 结论

(1)采用改进集中热容法求解出的TC17钛合金淬火换热系数符合水浴淬火的基本特征。即TC17钛合金水浴淬火时会经历3个主要阶段:蒸汽膜阶段、核沸腾阶段及对流冷却阶段。蒸汽膜阶段换热系数快速增大至1293 W/(m2·℃),核沸腾阶段换热系数持续增大并在该阶段结束时达到峰值1299 W/(m2·℃),对流冷却阶段换热系数逐渐降低至599 W/(m2·℃)。

(2)采用ABAQUS有限元软件对计算结果进行仿真验证,所得温度变化与实测温降曲线基本吻合,最大相对误差为7.4%,平均相对误差仅为1.4%,证实了改进集中热容法计算求解TC17钛合金淬火换热系数的可靠性。

[1] 董奇奇. 钛合金研究进展及应用[J]. 化工管理, 2016(35): 77.DONG Qiqi. Research progress and application of titanium alloy[J].Chemical Enterprise Management, 2016(35): 77.

[2] ZHAO Y Q. Current situation and development of new titanium alloys invented in China[J]. Journal of Aeronautical Materials,2014, 34(4): 51-61.

[3] 邹武装. 钛及钛合金在航天工业的应用及展望[J]. 中国有色金属, 2016(1): 70-71.ZOU Wuzhuang. Application and prospect of titanium and its alloys in aerospace industry[J]. China Nonferrous Metals, 2016(1): 70-71.

[4] QIU G Z, GUO Y F. Current situation and development trend of titanium metal industry in China[J]. International Journal of Minerals,Metallurgy and Materials, 2022, 29(4): 599-610.

[5] 邹海贝. TC4钛合金热处理强化工艺及相变行为研究[D].秦皇岛: 燕山大学, 2019.ZOU Haibei. Study on heat treatment strengthening process and phase transformation behavior of TC4 titanium alloy[D]. Qinhuangdao:Yanshan University, 2019.

[6] WOOD R A, FAVOR R J. Titanium alloys handbook[R].Columbus: Battelle Columbus Labs Ohio Metals and Ceramics Information Center, 1972.

[7] 董轶, 张俊杰, 全秀煜, 等. 固溶热处理对TC17棒材组织与性能的影响[J]. 世界有色金属, 2021(8): 118-120.DONG Yi, ZHANG Junjie, QUAN Xiuyu, et al. Effect of solid solution heat treatent on the organization and performance of TC17 bars[J]. World Nonferrous Metals, 2021(8): 118-120.

[8] 张国松, 王琳, 刘安晋, 等. 固溶参数对Ti-5523钛合金力学性能和微观组织的影响[J]. 中国体视学与图像分析, 2017, 22(4):379-386.ZHANG Guosong, WANG Lin, LIU Anjin, et al. Effect of solution parameters on mechanical properties and microstructure of Ti-5523 titanium alloy[J]. Chinese Journal of Stereology and Image Analysis,2017, 22(4): 379-386.

[9] 史蒲英, 张永强, 孙峰, 等. 固溶时效温度对IMI834钛合金组织和性能的影响[J]. 特种铸造及有色合金, 2017, 37(9): 936-939.SHI Puying, ZHANG Yongqiang, SUN Feng, et al. Influences of solution and aging temperature on microstructure and mechanical properties of the IMI834 alloy[J]. Special Casting & Nonferrous Alloys,2017, 37(9): 936-939.

[10] 凤伟中, 冯红超, 谢林均, 等. 热处理工艺对TC18钛合金型材组织性能的影响[J]. 科技创新与应用, 2021, 11(27): 110-111, 114.FENG Weizhong, FENG Hongchao, XIE Linjun, et al. Effect of heat treatment process on microstructure and properties of TC18 titanium alloy profile[J]. Technology Innovation and Application, 2021, 11(27):110-111, 114.

[11] SARMA J, KUMAR R, SAHOO A K, et al. Enhancement of material properties of titanium alloys through heat treatment process: A brief review[J]. Materials Today: Proceedings, 2020, 23: 561-564.

[12] 顾剑锋, 潘健生, 胡明娟. 淬火冷却过程中表面综合换热系数的反传热分析[J]. 上海交通大学学报, 1998, 32(2): 19-22, 31.GU Jianfeng, PAN Jiansheng, HU Mingjuan. Inverse heat conduction analysis of synthetical surface heat transfer coefficient during quenching process[J]. Journal of Shanghai Jiao Tong University, 1998,32(2): 19-22, 31.

[13] 孙静娜, 向文杰, 徐森. TC4钛合金板轧制换热系数实验研究[J]. 塑性工程学报, 2022, 29(3): 59-65.SUN Jingna, XIANG Wenjie, XU Sen. Research on heat transfer coefficient in rolling for TC4 titanium alloy plate[J]. Journal of Plasticity Engineering, 2022, 29(3): 59-65.

[14] 袁俭, 张伟民, 刘占仓, 等. 不同冷却方式下换热系数的测量与计算[J]. 材料热处理学报, 2005, 26(4): 115-119.YUAN Jian, ZHANG Weimin, LIU Zhancang, et al. The measurement and calculation of heat transfer coefficient under different cooling conditions[J]. Transactions of Materiais and Heat Treatment,2005, 26(4): 115-119.

[15] PRABHU K N, ALI I , 顾剑锋. 评价淬火介质换热特性的Grossmann法与集中热容法的比较[J]. 热处理, 2013, 28(5): 49-54.PRABHU K N, ALI I, GU Jianfeng. Comparison of Grossmann and lumped heat capacitance methods for assessment of heat transfer characteristics of quench media[J]. Heat Treatment, 2013, 28(5): 49-54.

[16] 胡亚才, 翁海勇, 屠传经. 集总参数法适用条件研究[J]. 浙江大学学报(自然科学版), 1995, 29(4): 470-475.HU Yacai, WENG Haiyong, TU Chuanjing. Investigation in applicability of lumped-heat-capacing method[J]. Journal of Zhejiang University (Natural Science), 1995, 29(4): 470-475.

[17] XIAO B W, WANG Q G, JADHAV P, et al. An experimental study of heat transfer in aluminum castings during water quenching[J].Journal of Materials Processing Technology, 2010, 210(14): 2023-2028.

[18] ZHOU Z L, SONG F, SHAO Y F, et al. Characteristics of the surface heat transfer coefficient for Al2O3 ceramic in water quench[J].Journal of the European Ceramic Society, 2012, 32(12): 3029-3034.

[19] 张园园, 吴运新, 廖凯. 铝合金厚板淬火过程换热系数的求解与验证[J]. 热加工工艺, 2008, 37(12): 87-90, 97.ZHANG Yuanyuan, WU Yunxin, LIAO Kai. Solution and validation of heat conduct equation for aluminum alloy ultra-thickness plate during quenching[J]. Hot Working Technology, 2008, 37(12): 87-90, 97.

[20] 王伟佳. 多种常用钢在不同淬火介质中换热系数的测算[D]. 大连: 大连理工大学, 2007.WANG Weijia. Calculation of heat transfer coefficient of many commonly used steels in different quenching media[D]. Dalian: Dalian University of Technology, 2007.

[21] LI S B, YANG X Y, HOU J T, et al. A review on thermal conductivity of magnesium and its alloys[J]. Journal of Magnesium and Alloys, 2020, 8(1): 78-90.

[22] 刘静, 李家栋, 王昭东, 等. 真空油淬过程中换热系数的测算[J]. 材料热处理学报, 2021, 42(9): 159-164.LIU Jing, LI Jiadong, WANG Zhaodong, et al. Measurement and calculation of heat transfer coefficient during vacuum oil quenching[J].Transactions of Materials and Heat Treatment, 2021, 42(9): 159-164.

[23] 徐戎. 铝合金淬火界面换热系数反分析求解及在仿真中的应用[D]. 长沙: 湖南大学, 2015.XU Rong. Back analysis solution of heat transfer coefficient of aluminum alloy quenching interface and its application in simulation[D].Changsha: Hunan University, 2015.

[24] 邓涛, 靳舜尧, 刘乐. 2024铝合金薄壁板材淬火过程建模仿真[J]. 塑性工程学报, 2021, 28(9): 207-216.DENG Tao, JIN Shunyao, LIU Le. Modeling and simulation of quenching process of 2024 aluminum alloy thin-wall sheet[J]. Journal of Plasticity Engineering, 2021, 28(9): 207-216.