随着航空航天技术的发展,在高温恶劣环境中具有良好性能的高温合金得到了广泛的应用[1]。其中粉末高温合金是制备航空发动机涡轮盘/轴等关键部位的首选材料。FGH97合金是我国仿制俄罗斯EP741NP研制的第二代粉末高温合金,现已进行实际生产和应用[2]。

通过粉末冶金热等静压 (Powder metallurgy hot isostatic pressing,PM-HIP)工艺制备的粉末高温合金具有组织均匀、力学性能优异和元素偏析少等特点[3]。使用该工艺还可避免铸造中出现气孔、缩松和元素偏析等缺陷,因此被广泛应用于航空发动机的涡轮盘等关键承热零件的生产制造中。其中采用PM-HIP工艺制备的FGH97合金涡轮盘/轴等零件已得到实际应用[2]。

夹杂物缺陷会对粉末高温合金的性能造成不利影响,解决夹杂物缺陷是发展粉末高温合金的重大挑战。粉末中存在的夹杂物经热等静压成形后会产生夹杂物缺陷,使合金的力学性能变差。国内许多学者研究了夹杂物对合金性能的影响。钢铁研究总院张莹[4-5]、中南大学杨金龙[6]、北京航空航天大学Hu[7]和Zhang[8]、中国航发北京材料研究院刘新灵[9]和许捷[10]等分别研究了夹杂物的来源、裂纹源与夹杂物之间的关系和夹杂物尺寸对粉末高温合金低周疲劳性能的影响,为解决夹杂物对粉末高温合金的影响提供了一定的数据支持和研究方向。现在一般认为粉末中的夹杂物按照来源可划分为陶瓷类、熔渣类和异常颗粒夹杂,其中异常颗粒夹杂是粉末与升华物、陶瓷和熔渣粘连在一起组成的。在FGH97合金低周疲劳断裂试样中,80%裂纹源的产生与夹杂物有关,当夹杂物尺寸大于80 μm时,合金的低周疲劳性能会大幅度降低。此外Bandyopadhyay等[11]利用有限元技术模拟了RR1000合金中夹杂物位置对合金的影响,发现夹杂物位于合金表面时,对合金的破坏最大。Telesman等[12]在研究非金属夹杂物对Udimet 720合金盘的影响时发现,夹杂物位于基体表面时合金盘疲劳寿命更短。

本文设计了两种夹杂物含量不同的粉末,采用粉末冶金热等静压工艺制备了FGH97合金,对比研究FGH97合金在不同环境下的拉伸性能、显微组织和断口形貌等方面,分析夹杂物对合金力学性能的影响。

1 试验及方法

有研究表明,采用真空惰性气体雾化 (Vacuum induction melting gas atomization,VIGA)法制粉时更容易引入夹杂物,因此本次试验中选择采用VIGA制备的粉末P1,以等离子旋转电极雾化 (Plasma rotating electrode process,PREP)法制备的粉末P2作为对照组进行试验[13]。

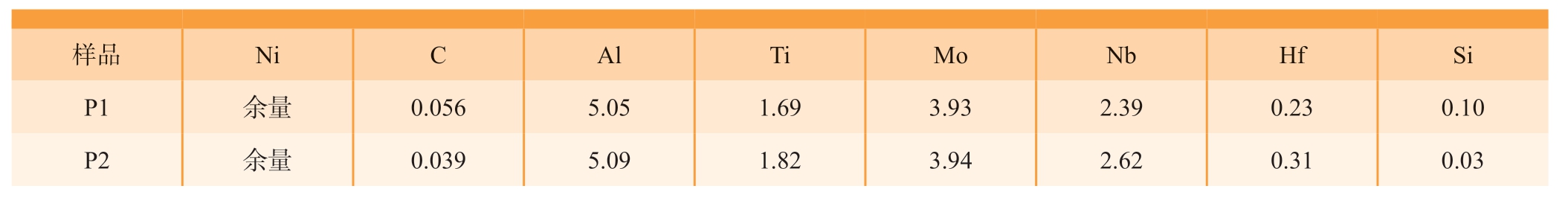

将制备好的两组FGH97粉末通过ICP7400型等离子体发射光谱仪与CS844型硫碳分析仪进行化学成分的检测,结果见表1。通过ONH836型氧氮氢分析仪测试两组粉末中气体元素含量,结果见表2,P2粉末的氧质量分数远高于GB/T 14992标准(O≤0.007%)。

表1 两组FGH97粉末的化学成分( 质量分数)

Table 1 Chemical composition of two groups of FGH97 alloy powders (mass fraction) %

样品 Ni C Al Ti Mo Nb Hf Si P1 余量 0.056 5.05 1.69 3.93 2.39 0.23 0.10 P2 余量 0.039 5.09 1.82 3.94 2.62 0.31 0.03

表2 两组FGH97粉末气体元素含量( 质量分数)

Table 2 Gas elements content of FGH97 powder in two groups(mass fraction) %

样品 O N H P1 0.0074 0.0120 0.0002 P2 0.0120 0.0063 0.0003

FGH97合金的γ′相溶解温度在1180~1190 ℃[14],通常采用的热等静压温度要大于γ′相溶解温度,因此本次试验中热等静压制度为1200 ℃/140 MPa/3 h;采用典型的热处理 (Heat treatment,HT)制度:固溶 (1200 ℃/4 h,空冷)+三级时效 (910 ℃/3 h+750 ℃/8 h+700 ℃/17 h,空冷)[15]。

粉末形貌通过S-3400N型扫描电镜观察,使用HORIBA LA-960 粒度仪测量粉末粒度。金相试样经过机械研磨抛光后,通过化学腐蚀观察金相 (Axio Observer HAL100金相显微镜),采用电解腐蚀观察显微组织 (装有Ultim Max N硅漂移型能谱仪的TESCAN MIRA3型场发射扫描电镜。化学腐蚀液: 35 g FeCl3 + 100 mL HCl + 40 mL C2H5OH + 10 mL HF + 40 mL 去离子水,腐蚀时间3~5 s,室温;电解腐蚀液: 15 g CrO3 + 170 mL H3PO4 + 10 mL H2SO4,电压3~5 V,时间3~5 s,室温。力学性能测试拉伸棒规格为M10×Φ5 mm,通过CMT5305电子万能试验机进行室温拉伸测试,测试标准为GB/T 228.1—2021,利用INSTRON 5582万能试验机进行650 ℃拉伸测试,测试标准为GB/T 228.2—2015,使用TESCAN MIRA3型场发射扫描电镜进行断口形貌观察。

2 结果与讨论

2.1 粉末与夹杂物表征

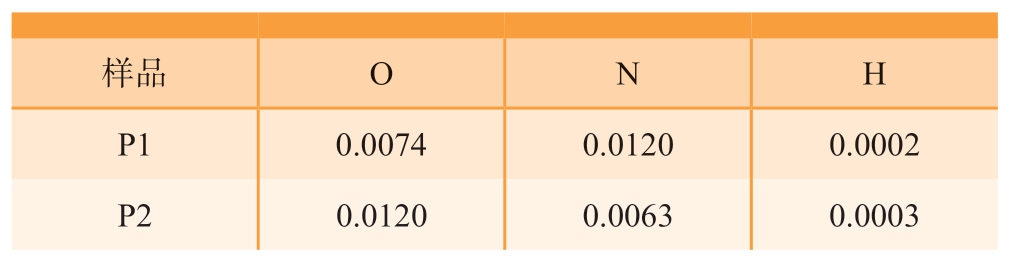

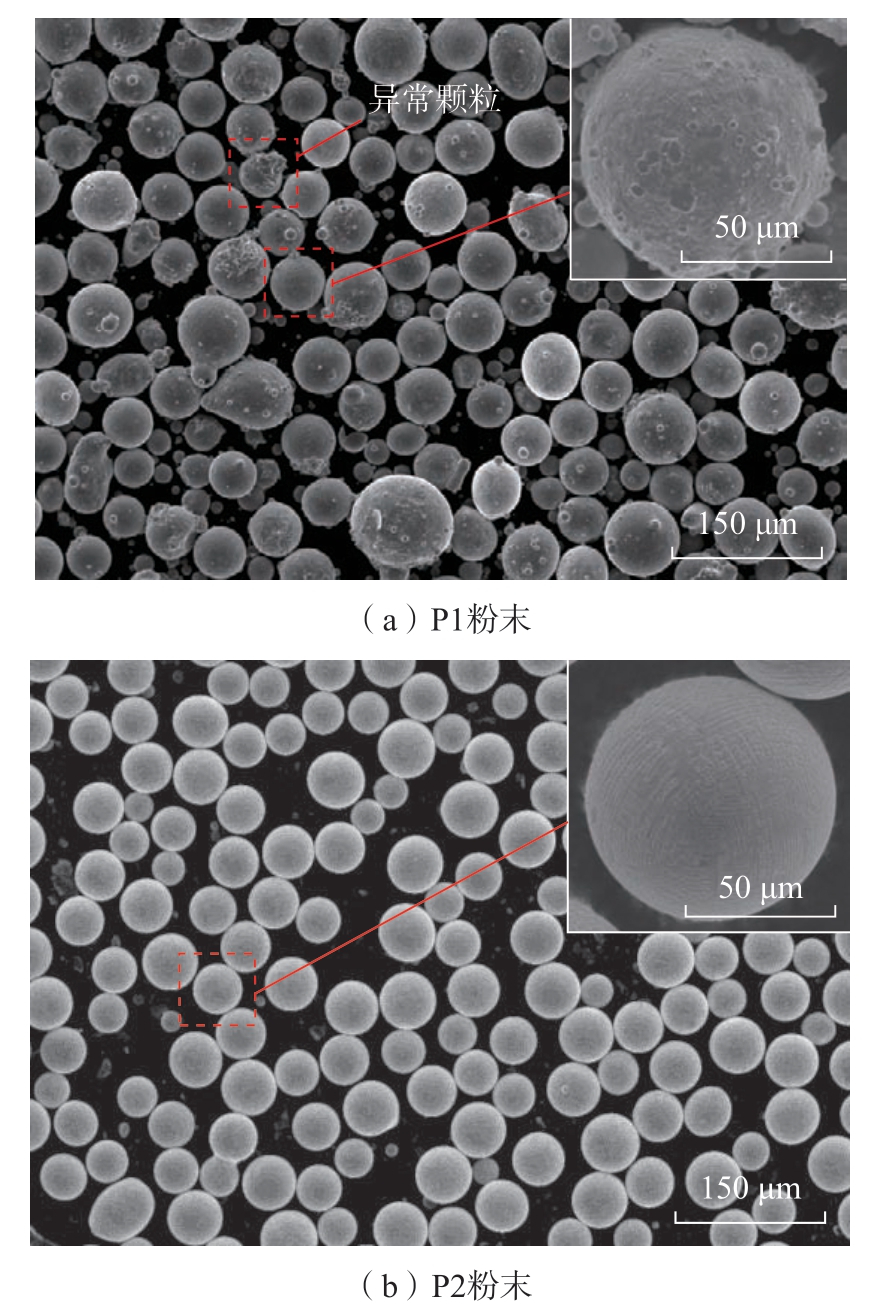

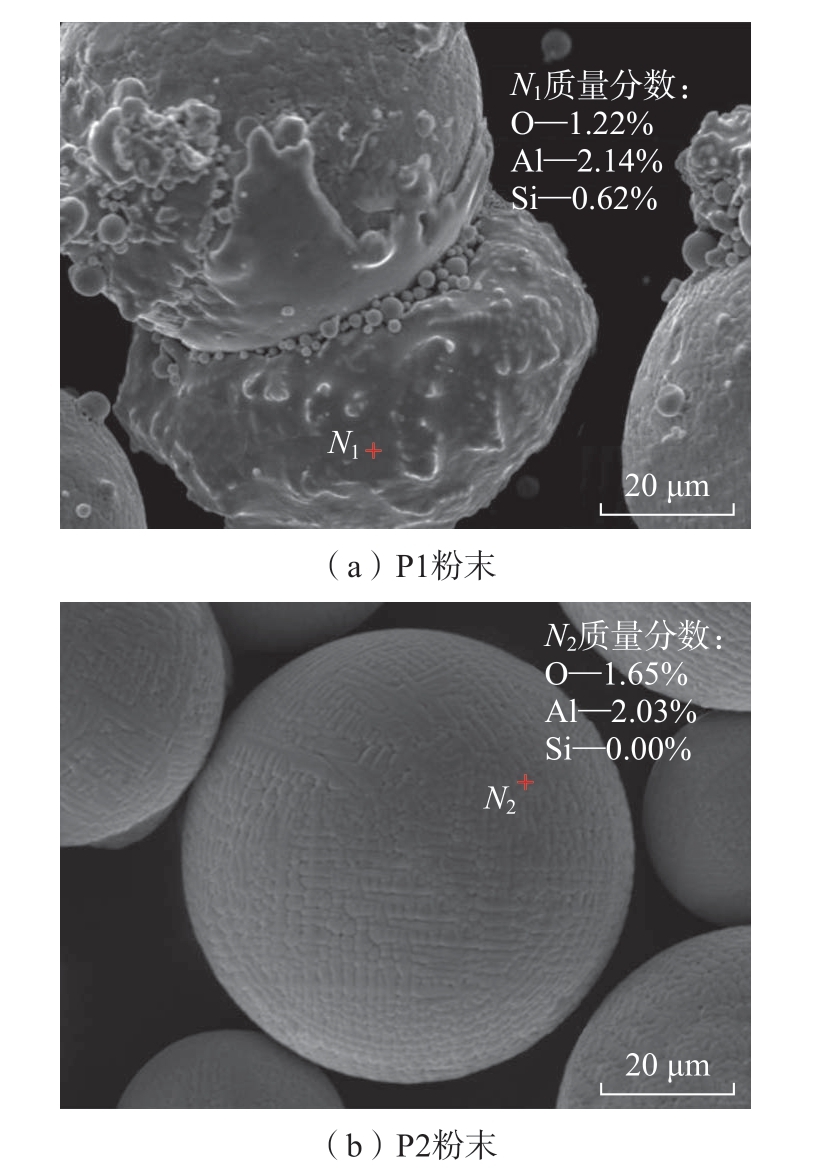

本试验采用的两批次粉末 (P1、P2)形貌如图1所示。P1、P2粉末颗粒大致呈规则的球形,放大后可观察到明显的胞晶结构;P1粉末中疑似存在夹杂物,P2粉末表面光洁,无明显夹杂。通过对两组粉末表面进行能谱扫描,扫描位置与结果见图2。结果显示,P1粉末N1点中Al、Si元素含量过高,P2粉末表面元素含量无异常。采用VIGA法制备粉末时,使用的陶瓷坩埚容易成为夹杂物的来源,致使P1粉末表面元素含量异常。P1粉末表面的元素含量与文献[10]中异常颗粒夹杂元素相符,因此可以确认P1粉末中存在的夹杂物类型是含有陶瓷夹杂的异常颗粒。

图1 两组FGH97粉末形貌

Fig.1 Morphology of two groups of FGH97 alloy powders

图2 两组FGH97粉末EDS点扫描位置

Fig.2 EDS point position of two groups of FGH97 alloy powders

粉末粒度是影响合金性能的重要指标,主要影响粉末的流动性、振实密度和热等静压的致密化[3],两组粉末粒度测量结果如图3所示。P1粉末粒径范围在50~121 μm,D10、D50、D90分别为50 μm、74 μm、121 μm;P2粉末粒径范围在53~93 μm,D10、D50、D90分别为53 μm、71 μm、93 μm。由图3粉末粒径分布可知,P1细粉含量较高,这种粒径分布与夹杂物无关,主要是与制粉方式有关,采用VIGA法制备的粉末细粉收集率较高[16]。

图3 两组FGH97粉末粒径分布

Fig.3 Particle size distribution of two groups of FGH97 alloy powders

2.2 FGH97合金显微组织分析

采用P1、P2粉末制备的两组FGH97合金热处理前后的金相组织如图4所示 (HIP: 1200 ℃/140 MPa/3 h;HT:固溶1200 ℃/4 h;时效: 910 ℃/3 h + 750 ℃/8 h + 700 ℃/17 h)。图4(a)和 (b)所示为两组FGH97合金热等静压态金相组织,可以看到P1粉末制备的FGH97合金中存在因夹杂物而产生的贫γ′区,而P2粉末制备的FGH97合金中未发现该区域,只发现了原始粉末颗粒边界 (Prior particle boundaries,PPBs),从图4(c)中可知,经过热处理后FGH97(P1)合金中已观察不到贫γ′区。

图4 两组FGH97合金金相照片

Fig.4 Metallographic photographs of two groups of FGH97 alloys

冯业飞[17]和Zhang[18]等在研究SiO2夹杂物与FGH96合金基体中的界面反应机理时发现,SiO2会与合金中γ′相的主要形成元素Al、Ti发生反应,导致FGH96合金中产生贫γ′区,显著降低FGH96合金的力学性能。根据图2中的粉末表征结果来看,本次试验中P1粉末中存在的夹杂物为含Si的异常颗粒夹杂。因此认为FGH97合金中的贫γ′区是P1粉末中的异常颗粒夹杂造成的。其中SiO2与Al、Ti发生反应的方程式为[17]

PPBs在合金中易成为潜在的裂纹源和裂纹扩展通道,会显著降低合金的塑性[19]。PPBs产生的因素有很多,其中氧含量是影响PPBs产生的重要因素。由表2中的数据可知,P1粉末中的氧含量远小于P2粉中的氧含量,这是P2粉末制备的FGH97合金中PPBs含量高于P1粉末制备的FGH97合金的原因。

从图4中可以观察到两组FGH97合金晶粒尺寸存在差异,为了研究夹杂物对晶粒取向是否造成影响,以及对两组合金的晶粒尺寸进行量化统计,对两组FGH97合金热处理后的组织进行EBSD表征,结果如图5所示。可以看到两组合金晶粒均无明显取向,这表明夹杂物对FGH97合金显微组织中的晶粒取向无显著影响。通过Channel 5软件包中的晶粒统计功能对采用P1、P2粉末制备的FGH97合金晶粒尺寸进行量化统计。其中P1粉末制备的FGH97合金的晶粒尺寸较小,平均晶粒尺寸为8.15 μm,P2粉末制的FGH97合金的晶粒尺寸较大,平均晶粒尺寸为16.01 μm。在合金成形过程中晶粒尺寸受多方面影响,张莹等[20]在研究不同粒度的粉末对其成形件组织性能产生的影响时发现,粉末中细粉含量较高时会导致其成形件晶粒尺寸更小,成形件强度更高。根据图3中粉末粒径分布图来看,P1粉末中细粉含量更高,因此P1粉末制备的FGH97合金热等静压之后的晶粒尺寸更小。

图5 两组热处理态FGH97合金的EBSD表征

Fig.5 EBSD characterization of two groups of heat-treated FGH97 alloys

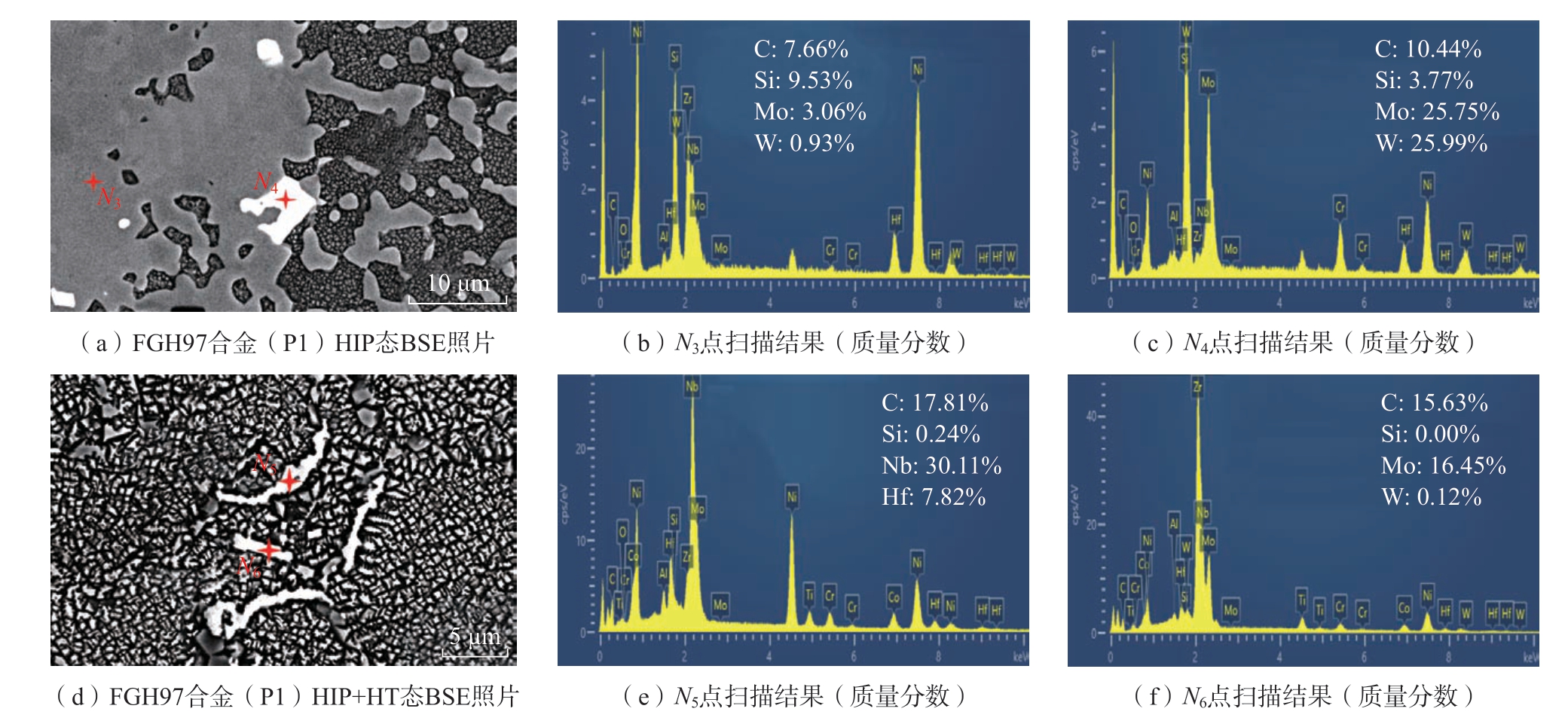

由于图4(c)中金相组织已观察不到贫γ′区,进一步分析合金中的贫γ′区成分,确认P1粉末制备的FGH97合金热处理后的组织中的贫γ′区是否存在。通过扫描电镜背散射电子衍射模式 (Backscattered electron,BSE)观察FGH97合金 (P1)热处理前后的显微组织,并进行能谱扫描,结果如图6所示。图6(a)为FGH97合金 (P1)热等静压态显微组织,可以观察到基体中存在大面积的灰色组织和亮白色块状组织,从形貌上判断该组织是因夹杂物存在而产生的贫γ′区。N3点的能谱结果显示,灰色组织中富Si元素。而贫γ′区的产生主要与SiO2有关,该处组织中富Si元素,因此确认该处组织就是贫γ′区。由此可见P1粉末中存在的富Si的异常颗粒夹杂,经热等静压后会富集在合金基体中贫γ′区的灰色组织中。FGH97合金 (P1)经过热处理后的组织如图6(d)所示,存在由若干个白色条状组织组成的异常组织,通过N5、N6点的能谱结果来看,该处异常组织由M6C和MC碳化物组成,Si元素含量较少。通过N5、N6点的能谱结果来看,说明经过热处理后Si元素已经扩散在合金的基体中,已无法在基体中形成较大面积的贫γ′区。

图6 FGH97合金 (P1)BSE照片

Fig.6 BSE photo of FGH97 alloy (P1)

2.3 力学性能分析

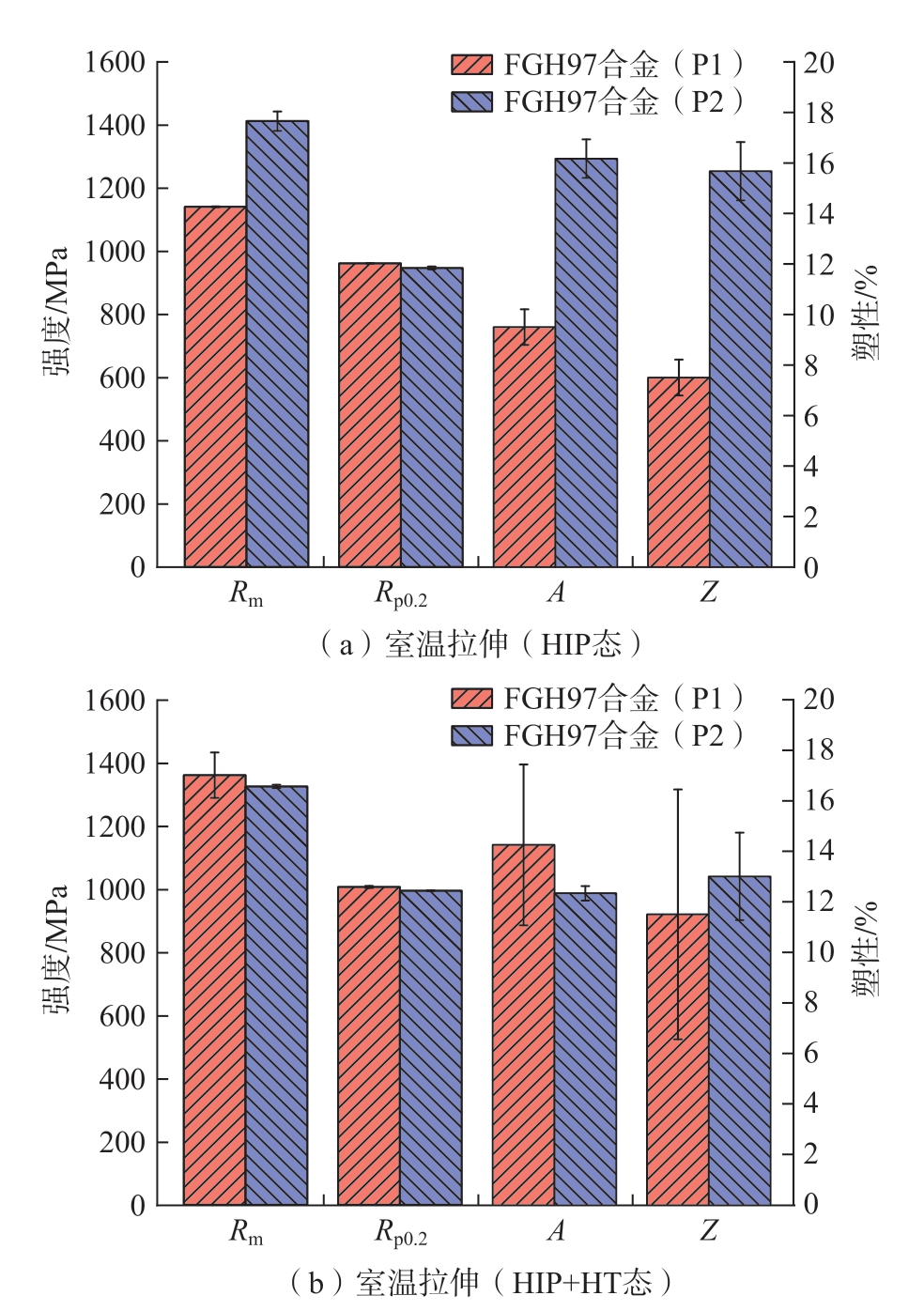

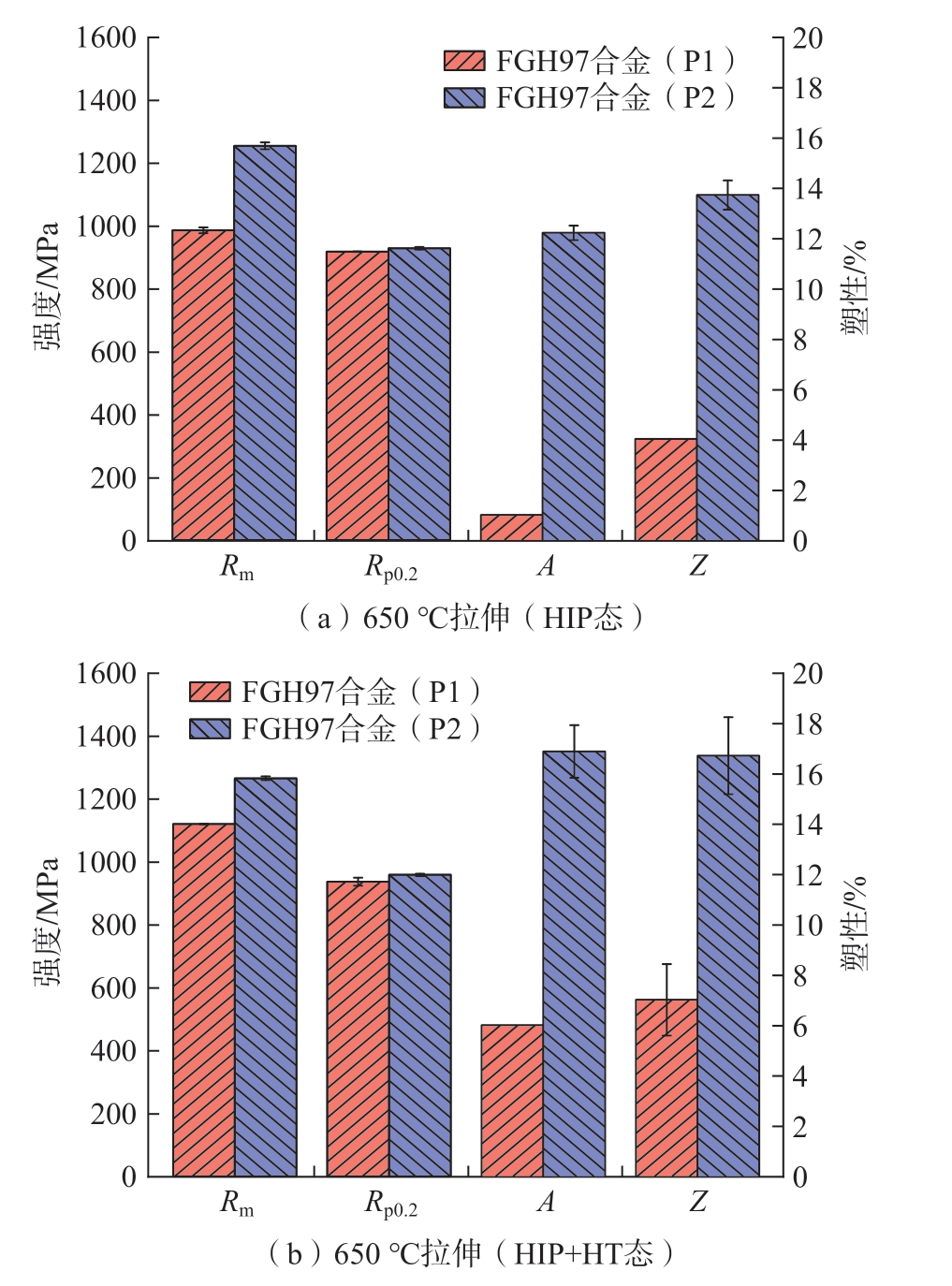

图7(Rm为抗拉强度;Rp0.2为屈服强度;A为延伸率;Z为断面收缩率)为两组FGH97合金热处理前后的室温拉伸测试结果 (HIP: 1200 ℃/140 MPa/3 h;HT:固溶1200 ℃/4 h;时效: 910 ℃/3 h + 750 ℃/8 h + 700 ℃/17 h)。可以看出,P1粉末制备的FGH97合金室温强度和延伸率为1141 MPa、9.5%;P2粉末制备的FGH97合金室温强度和延伸率为1412 MPa、16.16%。经过热处理后,P1粉末制备的FGH97合金的力学性能得到提升,强度提升至1361 MPa,延伸率提升至14.25%,P2粉末制备的FGH97合金的力学性能下降,强度为1325 MPa,延伸率为12.33%。可以看到P1粉末制备的FGH97合金热处理前的室温强度和延伸率均差于P2粉末制备的FGH97合金,热处理后P1粉末制备的FGH97合金强度和延伸率略优于P2粉末制备的FGH97合金,由此可见热处理能够降低夹杂物对合金的影响。由2.2节可知,P1粉末制备的FGH97合金中存在夹杂物缺陷,其热处理前的强度与塑性均差于P2粉末制备的FGH97合金,而P2粉末制备的FGH97合金中未发现明显的夹杂物缺陷,因此认为是夹杂物导致P1粉末制备的FGH97合金的强度与塑性显著降低。

图7 两组FGH97合金室温力学性能

Fig.7 Mechanical properties of two groups of FGH97 alloys at room temperature

使用FGH97合金制备的零部件一般应用于高温环境中,在高温环境中的力学性能是衡量FGH97合金是否优异的重要技术参数,因此进行了高温环境的力学性能测试。两组FGH97合金热处理前后的650 ℃测试结果如图8所示。可以看到,热处理工艺对两组合金的高温性能均起到强化作用,其中P1粉末制备的FGH97合金强度由981.5 MPa提升至1116.5 MPa,延伸率由1%提升至6%,P2粉末制备的FGH97合金强度无明显变化,延伸率由12.1%提升至16.8%。由此可见,经过热处理后P1粉末制备的FGH97合金中的贫γ′区消失,使得合金的性能得到显著提升。热处理工艺也能够降低合金中的原始粉末颗粒边界含量,因此P2粉末制备的FGH97合金的塑性得到提升[19]。

图8 两组FGH97合金650 ℃力学性能

Fig.8 Mechanical properties of two groups of FGH97 alloys at 650 ℃

有研究指出,夹杂物、PPBs和合金晶粒尺寸均会对粉末高温合金的力学性能造成影响[7,19,21]。王梦雅等[19]发现PPBs的存在会严重影响合金的力学性能,并提出了高温固溶处理能够减少合金中PPBs含量,改善合金的性能。张莹等[20]发现晶粒尺寸更小的FGH95合金拥有更好的力学性能。本次试验中P1粉末制备的FGH97合金晶粒尺寸更小,PPBs含量更少,应当拥有更优异的力学性能,但是经过测试发现,P1粉末制备的FGH97合金的强度与塑性却明显差于P2粉末制备的FGH97合金。这表明夹杂物对FGH97合金的力学性能影响最大,并且对合金的高温塑性产生显著影响。

2.4 断口分析

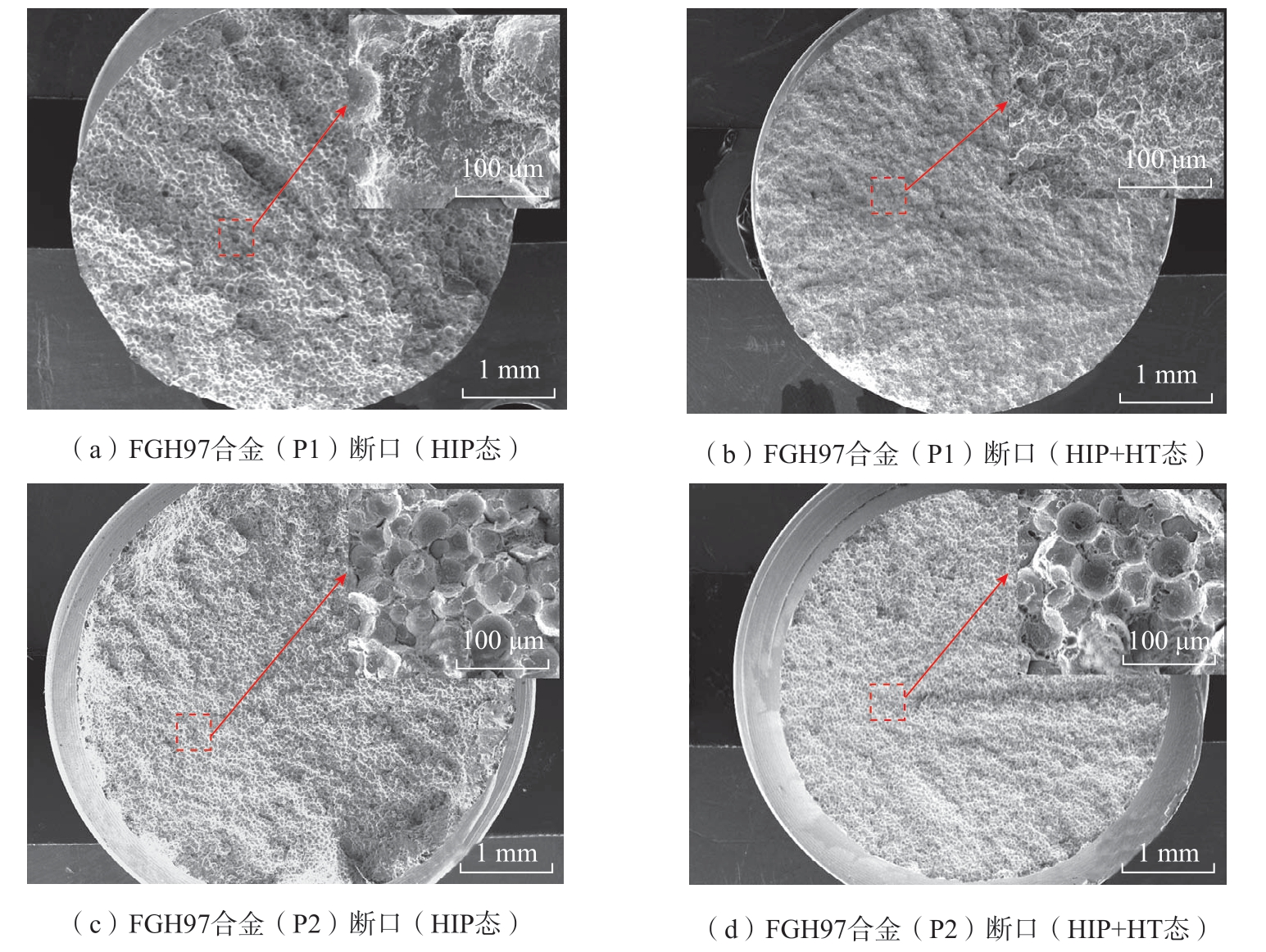

根据前文的发现,为验证夹杂物是否对合金的塑性产生影响,观察两组FGH97合金的拉伸断口形貌,具体如图9所示 (HIP: 1200 ℃/140 MPa/3 h;HT:固溶1200℃/4 h;时效: 910 ℃/3 h + 750 ℃/8 h + 700 ℃/17 h)。P1粉末制备的FGH97合金热等静压态断口如图9(a)所示,可在断口处观察到粉末间的异常结合区域,这种异常结合区域应该是由夹杂物所导致。P1粉末制备的FGH97合金经热处理后断口如图9(b)所示,断口处未发现粉末间的异常结合区域。P2粉末制备的FGH97合金热处理前后断口形貌如图9(c)和 (d)所示,可知P2粉末制备的FGH97合金热处理前后断口失效形式均为粉末脱粘,断口局部形貌放大后均可观察到保持原始状态的粉末。导致P2粉末制备的FGH97合金断口失效形式为粉末脱粘的原因是合金PPBs含量高。P1粉末制备的FGH97合金经过热处理后断口失效形式与热等静压态不同,说明异常结合区域会阻碍冶金结合,也证明了热处理能够降低夹杂物对合金的影响。

图9 两组FGH97合金室温断口形貌

Fig.9 Fracture morphology of two groups of FGH97 alloys at room temperature

两组合金在650 ℃时拉伸断口形貌如图10所示。可以看到,在650 ℃时,两组FGH97合金热处理前后断口的失效形式与室温相同。在高温环境中进行拉伸测试,两组FGH97合金断口中可发现少量氧化物。在高温环境中P1粉末制备的FGH97合金热等静压态断口可观察到较多的裂纹,而这些裂纹大多存在于粉末间的异常结合区域周围,这说明在高温环境中异常结合区域更容易成为裂纹源产生裂纹,严重影响合金的塑性。

图10 两组FGH97合金650 ℃断口形貌

Fig.10 Fracture morphology of two groups of FGH97 alloys at 650 ℃

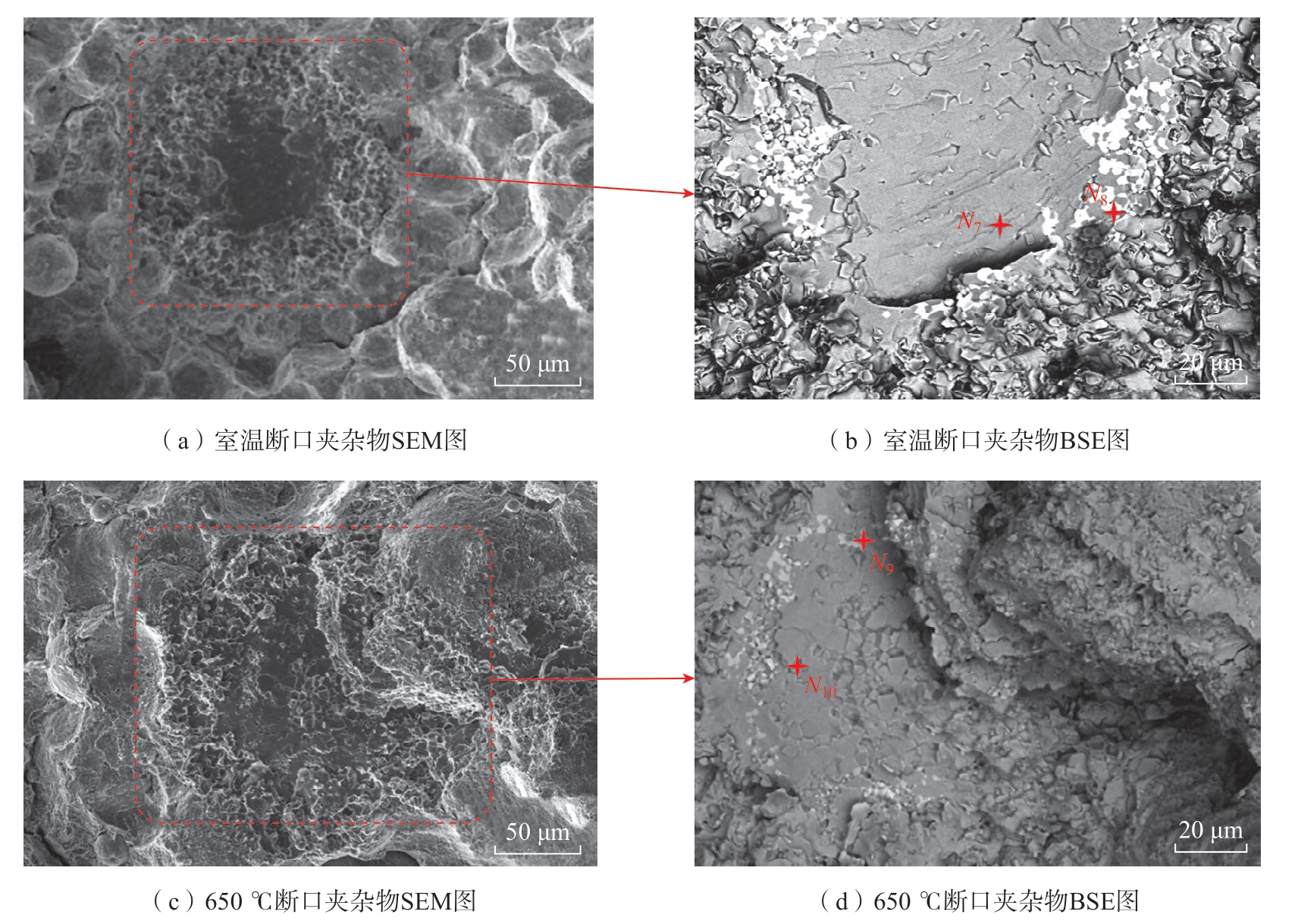

为分析P1粉末制备的FGH97合金断口中异常结合区域的成分,使用扫描电镜能谱点扫描功能,对其室温、高温断口中的异常结合区域进行分析,扫描位置及结果见图11和表3。

图11 FGH97(P1)合金断口处EDS点位置

Fig.11 EDS point position at the fracture surface of FGH97 alloy (P1)

表3 断口处夹杂物EDS点扫描结果(质量分数)

Table 3 EDS spot scanning results of inclusion at the fracture (mass fraction) %

位置 C Si Mo W Nb Hf N7 13.54 8.25 1.74 1.13 4.15 0.30 N8 9.38 3.88 18.17 20.82 3.14 0.30 N9 7.04 3.80 19.91 22.24 2.54 0.55 N10 7.96 9.65 2.12 1.21 5.04 0.71

通过图11可以看出,异常结合区域处主要由灰色组织和块状以及链状的白色组织组成,根据N7、N10点的结果来看,灰色组织中富集Si元素。根据N8、N9点的结果来看,块状以及链状的白色组织为M6C碳化物。在本次试验中,P1粉末间存在富集Si元素的异常颗粒夹杂,因此认为此异常结合区域中的Si元素源自P1粉末间的异常颗粒夹杂。

3 结论

(1)与PREP法相比采用VIGA法制备的粉末,细粉收集率较高,粉末经过热等静压成形的FGH97合金(P1)晶粒尺寸更细小,粉末中也更容易引入夹杂物。

(2)粉末中存在的富Si异常颗粒夹杂导致FGH97合金(P1)中产生贫γ′区,影响粉末间的结合,显著降低合金的塑性,致使P1粉末制备的FGH97合金在热等静压态时室温延伸率为9.5%,650 ℃的延伸率为1%。

(3)通过热处理工艺,能够消除合金的基体组织中富Si的贫γ′区,使P1粉末制备的FGH97合金的强度与塑性均出现明显提升,拉伸断口中的粉末间异常结合区域消失。经过热处理后,P1粉末制备的FGH97合金塑性得到显著提升,室温延伸率提升至14.25%;在650℃时的延伸率提升至6%。

[1] 师昌绪, 仲增墉. 我国高温合金的发展与创新[J]. 金属学报,2010, 46(11): 1281-1288.SHI Changxu, ZHONG Zengyong. Development and innovation of superalloy in China[J]. Acta Metallurgica Sinica, 2010, 46(11): 1281-1288.

[2] 张义文, 刘建涛, 贾建, 等. 粉末高温合金研究进展[J]. 粉末冶金工业, 2022, 32(6): 150-156.ZHANG Yiwen, LIU Jiantao, JIA Jian, et al. Development of powder metallurgy superalloy[J]. Powder Metallurgy Industry, 2022, 32(6): 150-156.

[3] 徐磊, 郭瑞鹏, 吴杰, 等. 钛合金粉末热等静压近净成形研究进展[J]. 金属学报, 2018, 54(11): 1537-1552.XU Lei, GUO Ruipeng, WU Jie, et al. Progress in hot isostatic pressing technology of titanium alloy powder[J]. Acta Metallurgica Sinica, 2018,54(11): 1537-1552.

[4] 张莹, 张义文, 张娜, 等. 粉末冶金高温合金FGH97的低周疲劳断裂特征[J]. 金属学报, 2010, 46(4): 444-450.ZHANG Ying, ZHANG Yiwen, ZHANG Na, et al. Fracture character of low cycle fatigue of P/M superalloy FGH97[J]. Acta Metallurgica Sinica,2010, 46(4): 444-450.

[5] 张莹. 镍基粉末高温合金中碳、氧化物的遗传演变及对组织性能的影响[J]. 航空制造技术, 2021, 64(23/24): 80-86, 93.ZHANG Ying. Heredity and evolution of carbide and oxide in nickelbased PM superalloys and their effect on microstructure-properties[J].Aeronautical Manufacturing Technology, 2021, 64(23/24): 80-86, 93.

[6] 杨金龙, 朱晓闽, 熊江英, 等. 夹杂物尺寸及分布对FGH97高温合金低周疲劳性能的影响[J]. 稀有金属材料与工程, 2020, 49(5):1614-1622.YANG Jinlong, ZHU Xiaomin, XIONG Jiangying, et al. Effect of inclusion size and distribution on low cycle fatigue properties of an FGH97 superalloy[J]. Rare Metal Materials and Engineering, 2020, 49(5): 1614-1622.

[7] HU D Y, WANG T, MA Q H, et al. Effect of inclusions on low cycle fatigue lifetime in a powder metallurgy nickel-based superalloy FGH96[J]. International Journal of Fatigue, 2019, 118: 237-248.

[8] ZHANG S M, XU Y M, FU H, et al. Low-cycle fatigue crack initiation simulation and life prediction of powder superalloy considering inclusion-matrix interface debonding[J]. Materials, 2021, 14(14): 4018.

[9] 刘新灵, 胡春燕, 王天宇. 夹杂物尺寸对粉末高温合金低周疲劳寿命影响的机制[J]. 失效分析与预防, 2018, 13(2): 89-94, 107.LIU Xinling, HU Chunyan, WANG Tianyu. Influence mechanism of inclusion size on low cycle fatigue of powder metallurgy superalloy[J].Failure Analysis and Prevention, 2018, 13(2): 89-94, 107.

[10] 许捷, 徐元铭, 刘新灵, 等. 夹杂物对粉末高温合金材料裂纹萌生的影响[J]. 西北工业大学学报, 2017, 35(S1): 108-112.XU Jie, XU Yuanming, LIU Xinling, et al. Inclusion effect on crack initiation of powder metallurgy superalloy[J]. Journal of Northwestern Polytechnical University, 2017, 35(S1): 108-112.

[11] BANDYOPADHYAY R, SANGID M D. Crystal plasticity assessment of inclusion- and matrix-driven competing failure modes in a nickel-base superalloy[J]. Acta Materialia, 2019, 177: 20-34.

[12] TELESMAN J, GABB T P, KANTZOS P T, et al. Effect of a large population of seeded alumina inclusions on crack initiation and small crack fatigue crack growth in Udimet 720 nickel-base disk superalloy[J].International Journal of Fatigue, 2021, 142: 105953.

[13] 陈喜, 王小宇, 刘奇, 等. 镍基高温合金球形粉末制备发展现状[J]. 粉末冶金工业, 2022, 32(2): 96-100.CHEN Xi, WANG Xiaoyu, LIU Qi, et al. Development status of the preparation of nickel-based superalloy spherical powder[J]. Powder Metallurgy Industry, 2022, 32(2): 96-100.

[14] 谭黎明. Co、Cr、W、Mo和C元素对粉末高温合金FGH4097组织和性能的影响[D]. 北京: 钢铁研究总院, 2017.TAN Liming. Effect of Co, Cr, W, Mo and C on microstructure and mechanical properties of FGH4097 PM Superalloy[D]. Beijing: Central Iron & Steel Research Institute, 2017.

[15] 黄国超, 姚草根, 张绪虎, 等. 不同三级时效热处理对FGH4097合金显微组织和γ'相演化的影响[J]. 材料热处理学报, 2022,43(3): 58-65.HUANG Guochao, YAO Caogen, ZHANG Xuhu, et al. Effect of different three-stage aging treatments on microstructure and γ' phase evolution of FGH4097 alloy[J]. Transactions of Materials and Heat Treatment, 2022,43(3): 58-65.

[16] 袁华, 李周, 许文勇, 等. 氩气雾化制备高温合金粉末的研究[J]. 粉末冶金工业, 2010, 20(4): 1-5.YUAN Hua, LI Zhou, XU Wenyong, et al. The study of argon atomized superalloy powders[J]. Powder Metallurgy Industry, 2010, 20(4): 1-5.

[17] 冯业飞, 周晓明, 邹金文, 等. 粉末高温合金中SiO2夹杂物与基体的界面反应机理及对其变形行为的影响[J]. 金属学报, 2019,55(11): 1437-1447.FENG Yefei, ZHOU Xiaoming, ZOU Jinwen, et al. Interface reaction mechanism between SiO2 and matrix and its effect on the deformation behavior of inclusions in powder metallurgy superalloy[J]. Acta Metallurgica Sinica, 2019, 55(11): 1437-1447.

[18] ZHANG M C, LIU C Y, WANG S Y. Deformation behaviors of non-metallic inclusion in FGH96 superalloy during different plastic processes[J]. Advanced Materials Research, 2012, 538-541: 1187-1191.

[19] 王梦雅, 纪箴, 张一帆, 等. 粉末高温合金中原始粉末颗粒边界研究进展[J]. 粉末冶金技术, 2017, 35(2): 142-149.WANG Mengya, JI Zhen, ZHANG Yifan, et al. Research progress on the prior particle boundary of a powder metallurgy superalloy[J]. Powder Metallurgy Technology, 2017, 35(2): 142-149.

[20] 张莹, 张义文, 张凤戈, 等. 不同粒度的镍基高温合金粉末及其对P/M成形件组织性能影响的研究[J]. 兵器材料科学与工程,2002, 25(6): 34-36, 40.ZHANG Ying, ZHANG Yiwen, ZHANG Fengge, et al. Study on Nibase superalloy powder with different particle size and powder size effect on microstructures and mechanical properties of P/M products[J]. Ordnance Material Science and Engineering, 2002, 25(6): 34-36, 40.

[21] 佴启亮, 董建新, 张麦仓, 等. 粉末高温合金FGH97疲劳裂纹扩展行为[J]. 工程科学学报, 2016, 38(2): 248-256.NAI Qiliang, DONG Jianxin, ZHANG Maicang, et al. Fatigue behavior of powder metallurgy superalloy FGH97[J]. Chinese Journal of Engineering,2016, 38(2): 248-256.