以方孔为代表的异形孔广泛应用于航空航天、汽车制造、医疗器械等领域,并发挥着重要作用。在航空航天领域,异形孔多用于飞机进气道格栅,以增强隐形飞机的隐身效果[1];在汽车制造领域,异形孔常用于汽车发动机的喷油嘴结构上,提高发动机入口燃油的雾化效果[2];在医疗器械中,异形孔常用于无纺布喷丝板上,使喷丝分布得更加均匀[3]。目前,加工上述异形孔的主要方法有机械加工、电火花加工、激光加工和电解加工。机械加工过程中,因异形孔形状复杂,加工精度难以保证,电火花加工和激光加工的表面易出现变质层和微裂纹,异形孔的表面质量无法保证。电解加工是基于电化学阳极溶解原理实现金属材料蚀除的一种加工技术,具有不受材料强度和硬度限制,无加工残余应力、重熔层及工具损耗,加工表面质量好、加工效率高等优点[4]。其中,管电极电解加工是一种利用成形中空金属管作为阴极对工件阳极进行电化学蚀除的电解加工工艺,通过阴极的进给加工,使得工件阳极逐渐溶解并形成与金属管截面形状一致的孔型,因此在深小孔、复杂型腔、深型孔的加工中具有显著优势[5],备受国内外学者的关注。

房晓龙[6]研究了不同内孔形状对加工稳定性及孔表面质量的影响规律,发现内孔为圆形时流场截面积最大、流场分布均匀、加工过程稳定,最终在进给速度0.6 mm/min下,加工出孔径3.5 mm、孔深1.8 mm、表面粗糙度Ra为0.8 μm的方孔。尹飞鸿等[7]对六边形型孔加工进行了流场和电场仿真,分析了加工间隙内流场和电场的分布情况,并且开展了相应的单因素试验,最后在进给速度1.0 mm/min下,加工出边长4 mm、孔深3 mm的六边形型孔。孟生冬等[8]利用边长为8 mm的正三角形管电极,在进给速度1.0 mm/min等参数下,加工出单边长8.186 mm、锥度7.25°的三角孔。Fan等[9]利用COMSOL软件对3种不同截面形状的方形管电极加工孔过程仿真,试验发现,外轮廓为弧形且内孔孔径越大的阴极,加工间隙内流场分布越均匀。Jia等[10]通过在方孔阴极四周及芯部镶嵌磁铁,利用磁场改善加工间隙内部的流场分布,在进给速度0.4 mm/min等工艺参数下加工出侧壁锥度0.215°、宽度偏差0.07 mm的方孔。褚玉程等[11]采用复合管电极振动进给和脉冲电解技术的加工方法,使得加工区域内部流体分布均匀,提高了加工精度和稳定性,最后在加工电压15 V、振幅 0.3 mm、振频50 Hz等工艺参数下加工出表面粗糙度Ra为0.8 μm的斜方孔。

由以上分析可知,流场是影响管电极电解加工异形孔的关键因素[12],上述研究均通过对阴极结构的设计达到改善管电极加工异形孔过程中流场分布不均的目的,但仍存在阴极设计复杂、进给速度低等缺陷,并且所加工异形孔尺寸均大于3 mm,在小尺寸异形孔加工方面能力不足。本文采用边长为1 mm的方形管电极开展方孔加工试验研究,为改善管电极加工方孔过程流场分布,提高方孔加工效率及表面质量,提出工件低频振动辅助管电极电解加工方孔的方法,使用Fluent仿真软件研究低频振动对方孔加工流场的影响规律,并且研究不同电参数及进给速度对方孔加工的轮廓精度与表面质量的影响。

1 工件振动辅助管电极电解加工方孔原理及仿真

1.1 工件振动辅助管电极电解加工方孔原理

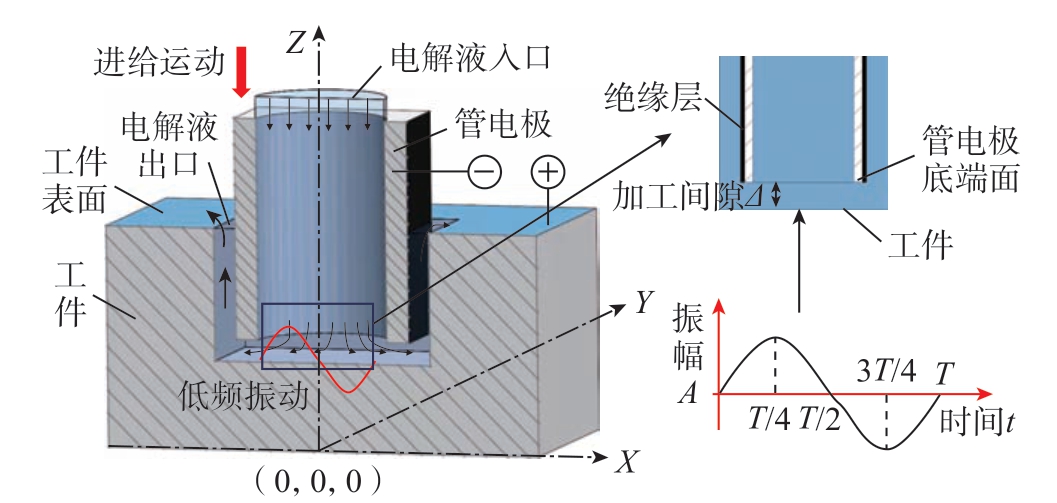

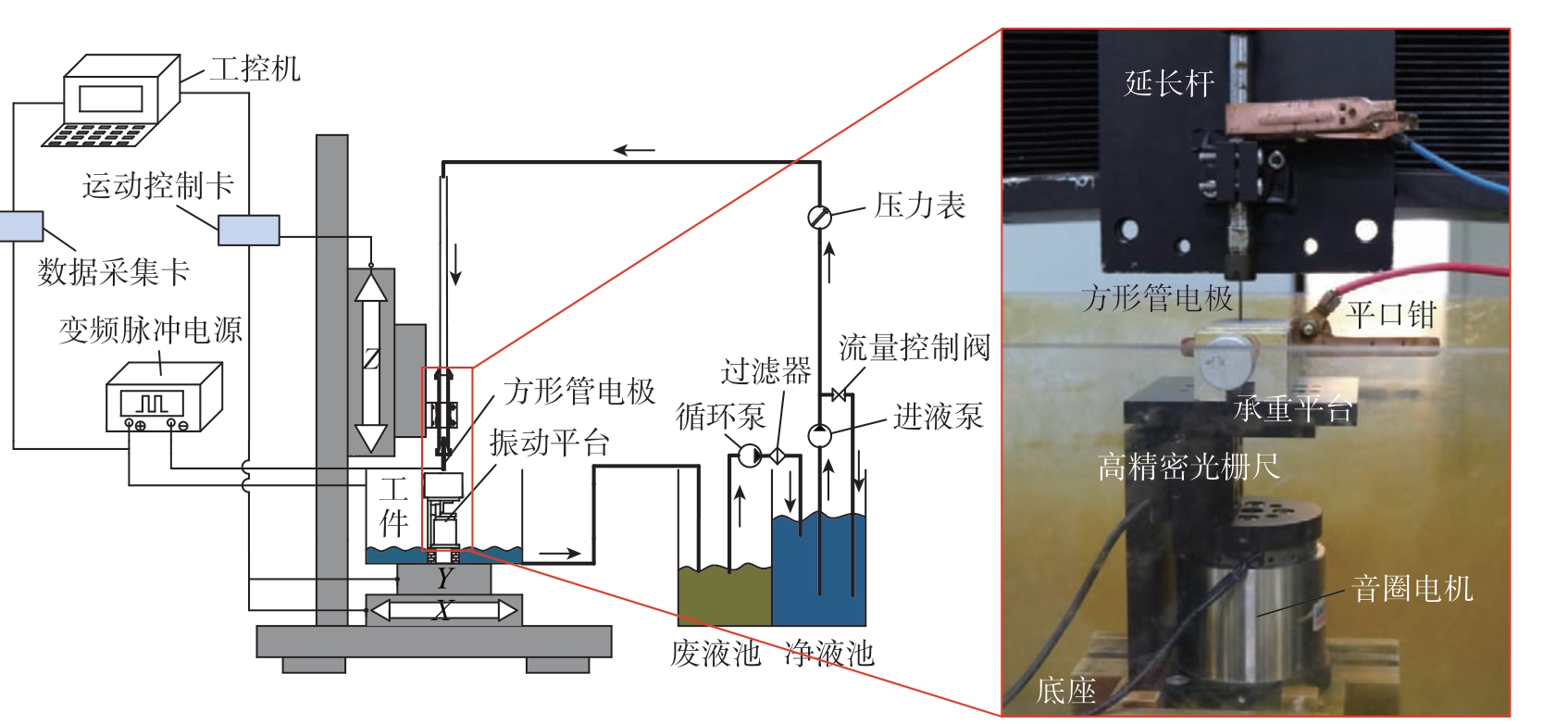

本文提出的工件振动辅助管电极电解加工方孔的方法原理如图1所示。采用内孔形状为圆形的方形中空管状工具电极作为阴极,电解液经管电极内孔喷射到加工间隙内,与低频振动的阳极工件形成导电回路,从而使工件发生电化学溶解,同时将加工产物、焦耳热排出加工间隙。加工过程中,端面加工间隙随着工件低频振动发生周期性变化,使加工间隙内的电解液呈脉动流动状态,从而改善电解液的流动过程,有效消除“死水”区,提升加工过程稳定性,同时脉动流场可促进加工间隙内电解产物的快速排出,减小加工产物对电解过程的影响,提升方孔加工质量。

图1 工件振动辅助管电极电解加工方孔示意图

Fig.1 Schematic diagram of workpiece vibration-assisted ECM of square holes with tube electrode

1.2 工件振动辅助管电极电解加工方孔仿真分析

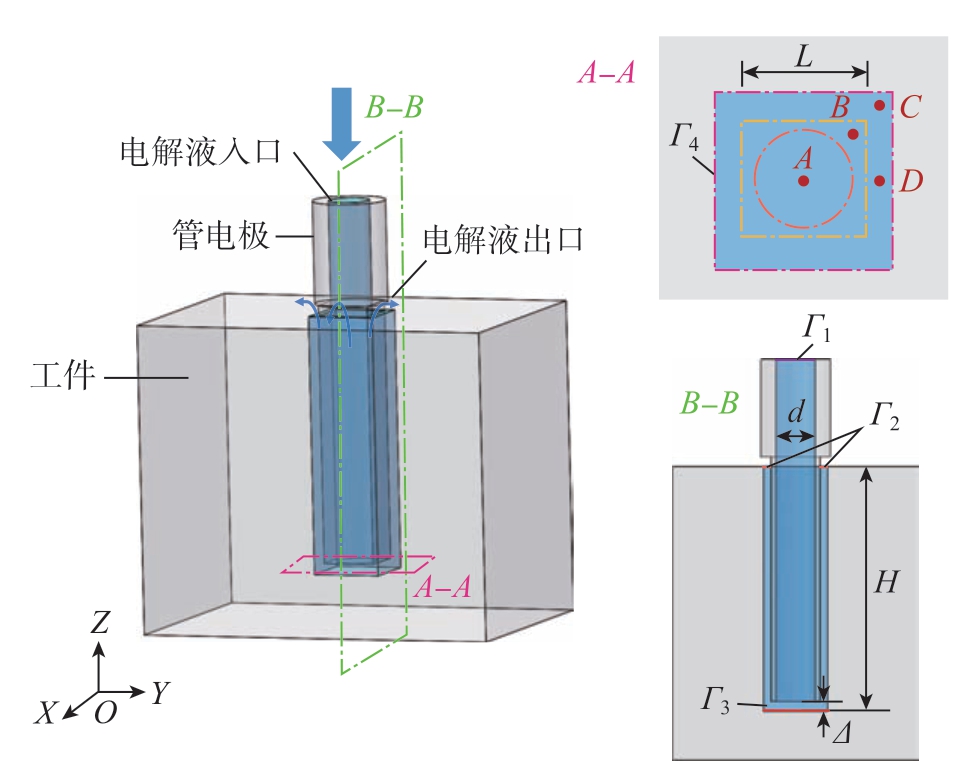

为探究工件振动辅助对电解加工方孔流场的改善作用,本文使用Fluent软件对加工过程的流场进行仿真分析,三维仿真模型如图2所示。其中边界Γ1为电解液入口;边界Γ2为电解液出口;边界Γ4为方孔的侧壁面,采用Deforming变形网格设置,变形过程重构网格,减少畸变网格产生;边界Γ3为方孔的底部端面,用Fluent软件的User-Defined模块编程设置动网格运动速度,模拟加工过程的振动。其余边界设置为壁面。边界Γ3的运动速度v设置为

图2 工件振动辅助管电极电解加工方孔仿真模型示意图

Fig.2 Schematic diagram of simulation model of workpiece vibration-assisted ECM of square holes with tube electrode

式中,A表示振动幅度;f表示振动频率;t表示电解加工的时间。

为对比分析有无工件振动辅助下流体在端面加工间隙的流速变化情况,在距离孔底部端面0.15 mm处,设置一个与XOY平面平行的A - A平面(图2)。同时,在A - A平面上设置A、B、C、D 4个点观察流速变化情况。

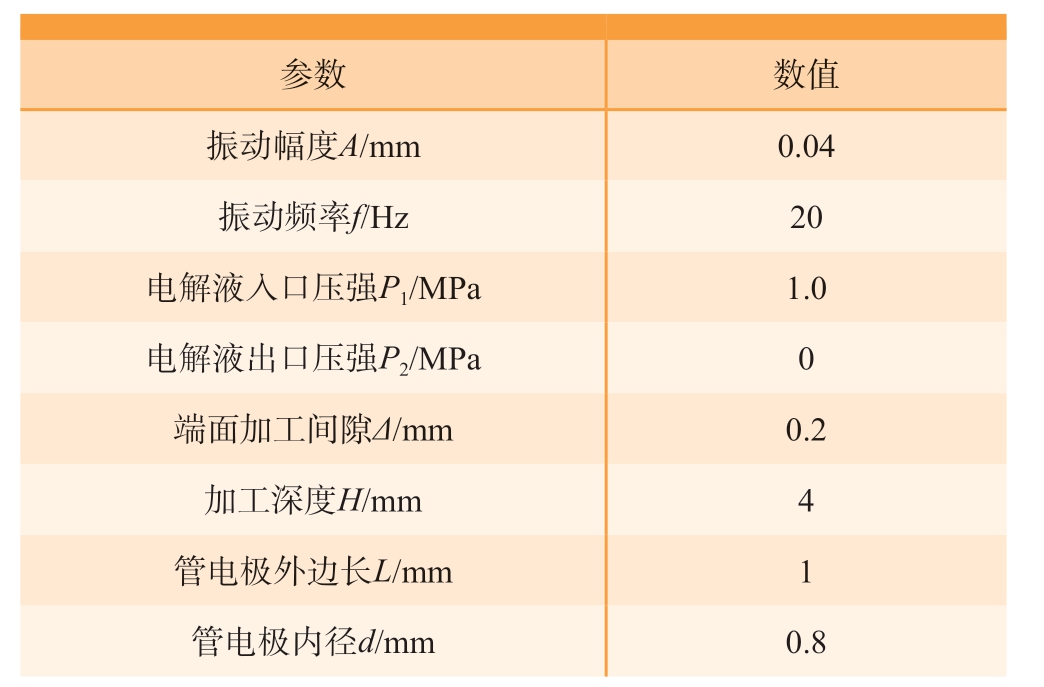

流场仿真网格模型如图3所示。模型网格划分采用六面体结构化网格,并且对底部工件振动区域的网格进行尺寸细化。仿真模型设置的参数如表1所示。

表1 仿真模型参数

Table 1 Simulation model parameters

参数 数值振动幅度A/mm 0.04振动频率f/Hz 20电解液入口压强P1/MPa 1.0电解液出口压强P2/MPa 0端面加工间隙Δ/mm 0.2加工深度H/mm 4管电极外边长L/mm 1管电极内径d/mm 0.8

图3 工件振动辅助管电极电解加工方孔网格模型示意图

Fig.3 Schematic diagram of mesh model of workpiece vibrationassisted ECM of square holes with tube electrode

不同电解加工方式下电解液流速云图仿真结果如图4所示。由图4(a)可知,在传统的方形管电极电解加工方式下,端面加工间隙内管电极底端面4个直角处电解液流动阻力大,存在“死水”区,电解液流速低,不利于电解产物的排出。采用工件振动辅助电解加工时(图4(b)),端面加工间隙发生周期性变化,t在0~0.0125 s时间段内,加工间隙增大,加工间隙内液流阻力降低,电解液顺利进入加工间隙,加工间隙内各区域电解液均以较高流速流动;t在0.0125~0.0375 s时间段内,加工间隙逐步减小,液流阻力增大,电解液在加工间隙内出现低流速“死水”区,尤其是加工间隙低至0.16 mm时,低流速“死水”区面积最大。随着工件周期性往复振动,加工间隙内的电解液将在低速-高速间周期性变化,产生明显脉动流场,有利于电解产物的顺利排出。

图4 不同电解加工方式下电解液流速云图

Fig.4 Velocity contour diagram of electrolyte under diffeent ECM methods

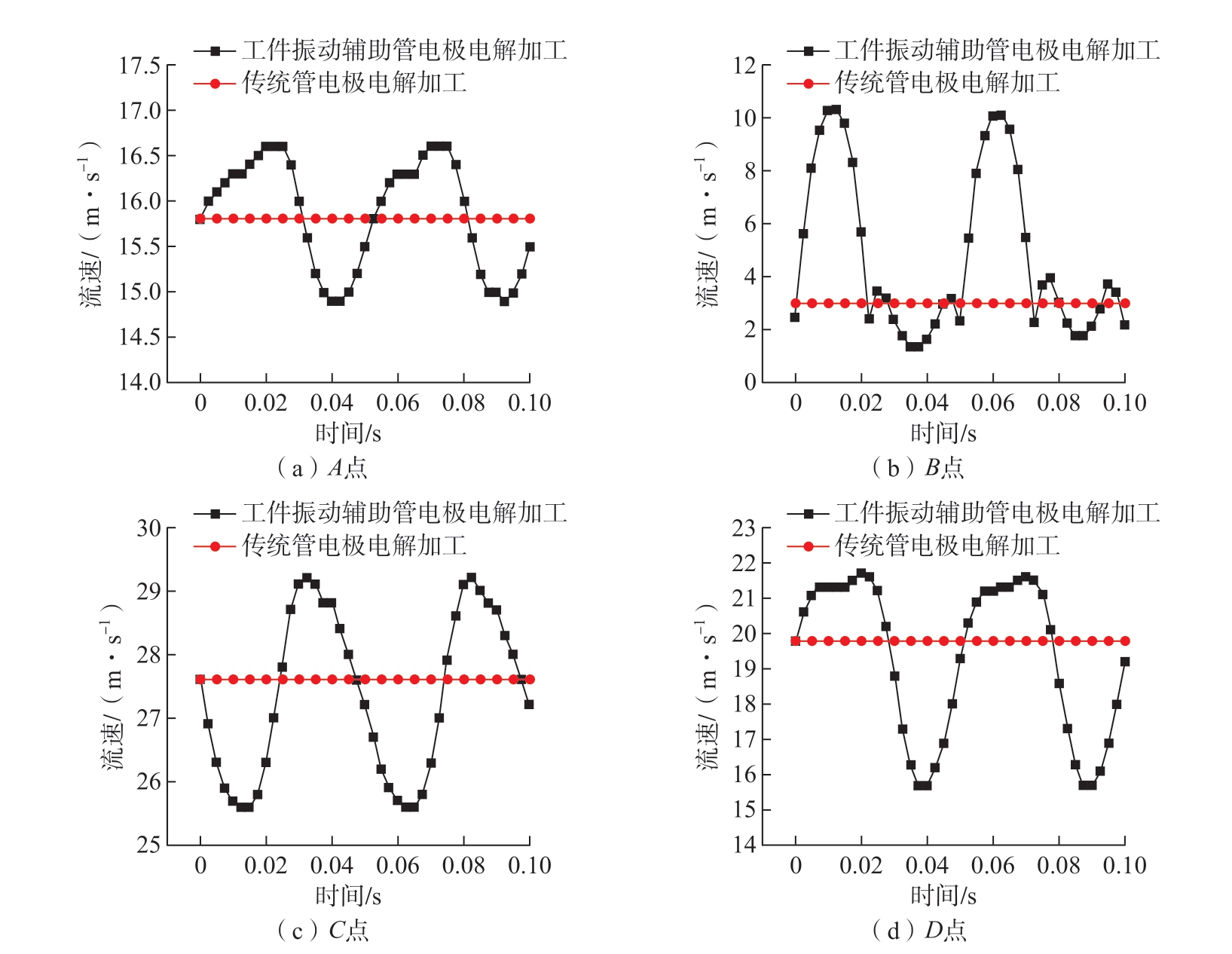

为进一步分析加工间隙内不同区域的电解液流速变化,提取图2所示加工间隙内A、B、C、D 4点的流速变化图,如图5所示。可以看出,传统管电极电解加工过程中,各区域流速不同,且随时间变化保持不变,A、B、C、D 4点速度分别为15.8 m/s、3.1 m/s、27.6 m/s、19.8m/s,其中加工间隙内电极端面直角处 (B点)电解液流速仅为3.1 m/s,不利于此处电解产物的排出,同时降低电解加工精度和稳定性。当采用工件振动辅助电解加工时,各区域的电解液均发生周期性脉动变化,A、C、D点流速分别在14.9 ~ 16.6 m/s、25.6 ~ 29.2 m/s、15.7 ~ 21.7 m/s之间脉动变化,有利于改善加工间隙内电解液的流动状态。在电极端面直角处 (B点),流速最高可达10.3 m/s,较传统电解加工有显著提升,可有效消除加工间隙内的“死水”区,促进电解产物排出,提升电解加工精度和加工过程稳定性。

图5 不同电解加工方式下流速变化曲线

Fig.5 Curve of velocity under diffeent ECM methods

2 工件振动辅助管电极电解加工方孔试验装置

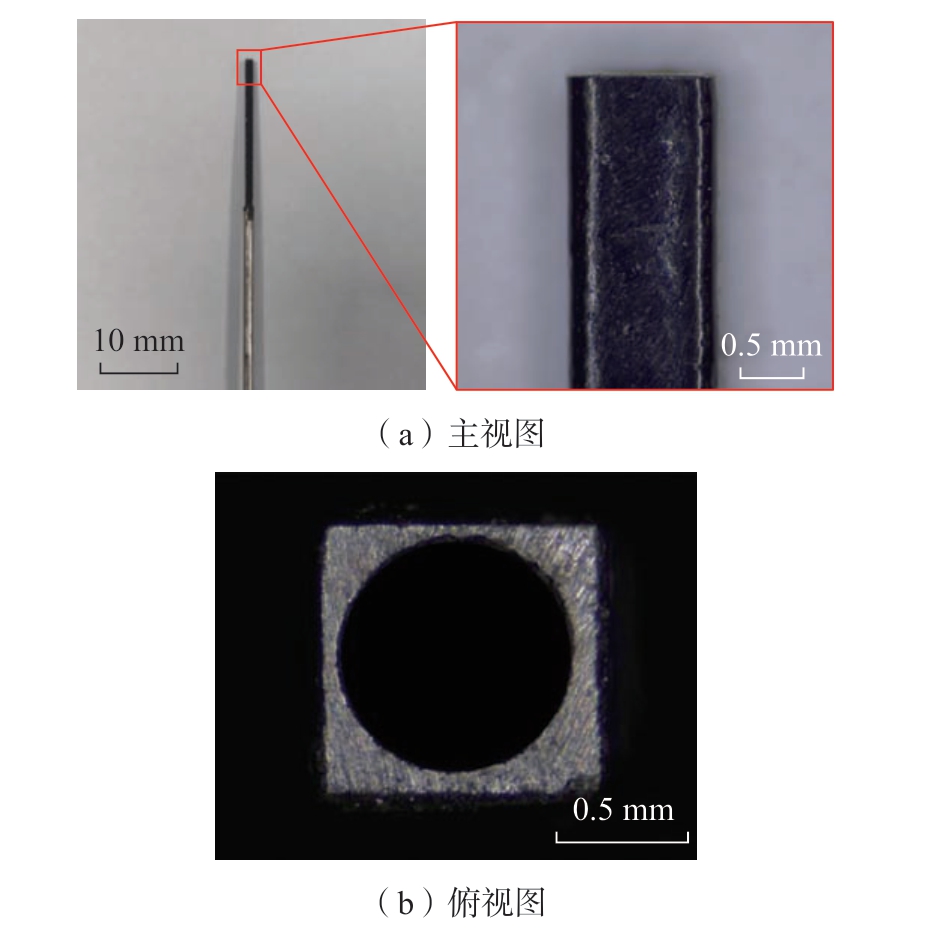

试验在自主搭建的试验平台进行,如图6所示。该系统由机床平台、工控机、脉冲电源、电解液循环过滤系统及振动平台组成。其中,振动平台由音圈电机、高精密光栅尺、底座及承重平台组成。试验用的工件材料是304不锈钢。试验所用方形管电极是由外径1.5 mm、内径0.8 mm圆形不锈钢管通过精密电火花线切割削边制作,所加工的方形管电极边长为1 mm。然后对方形管电极外侧壁使用环氧树脂做绝缘处理,绝缘层的厚度为50 μm,绝缘后的方形管电极如图7所示。

图6 试验平台系统

Fig.6 System of test platform

图7 外侧壁绝缘方形管电极

Fig.7 Square tube electrode with outer-wall insulation

试验过程中使用数据采集卡NI 9222 (美国国家仪器公司)采集电流信号,探究加工过程中流体流动变化对加工电流的影响。试验加工出的方孔使用电火花线切割剖开,沿深度方向等间距选择4个点测量方孔的宽度,同时使用台阶仪 (Kosaka, ET-150)测量其侧壁的表面粗糙度,取样长度选择4 mm。试验选取的具体加工参数见表2,每组试验重复3次。

表2 试验参数

Table 2 Test parameters

参数 数值电解液入口压强P1/MPa 1.0电解液出口压强P2/MPa 0初始加工间隙Δ/mm 0.4加工电压U/V 20脉冲频率f1/Hz 5000脉冲占空比ε/% 80电解液NaNO3质量分数/% 12进给速度vc/(mm·min-1) 0.9,1.2,1.5,1.8振动幅度A/mm 0.04振动频率f2/Hz 20

3 试验结果与分析

3.1 传统管电极电解加工与工件振动辅助管电极电解加工方孔对比试验

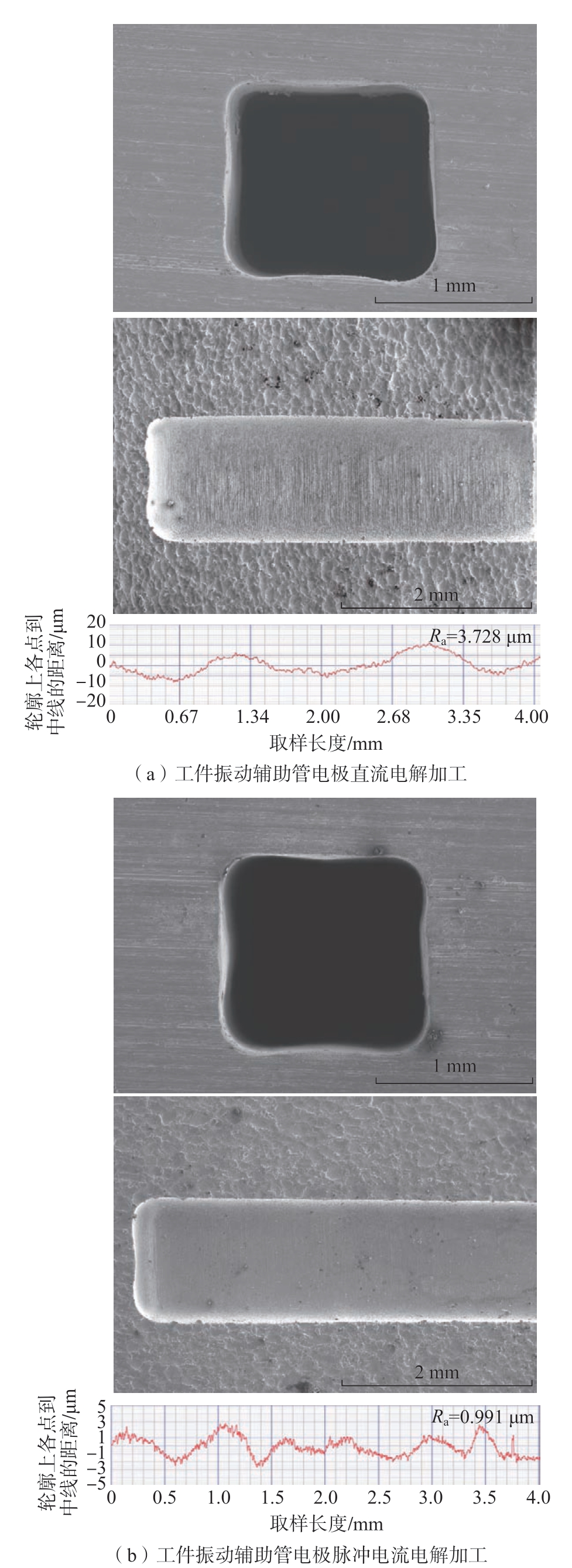

对比传统管电极电解加工与工件振动辅助管电极电解加工对方孔的轮廓精度与表面质量的影响。试验选用直流电解加工,管电极进给速度为0.9 mm/min,其余加工参数见表2。

图8是不同电解加工方式下的方孔端面及深度方向截面轮廓图。可以看出,采用传统管电极电解加工出的方孔,其端面轮廓形状较差,尤其是四角部分,轮廓精度无法保证,方孔平均宽度为1.313 mm,并且侧壁面发黑,表面粗糙度达4.862 μm;而采用工件振动辅助管电极电解加工出的方孔,其截面轮廓形状和侧壁表面粗糙度都有明显改善,方孔轮廓清晰,平均宽度为1.326 mm,侧壁表面粗糙度降至3.728 μm。

图8 不同电解加工方式下的方孔截面图

Fig.8 Cross-sectional photographs of square holes under diffeent ECM methods

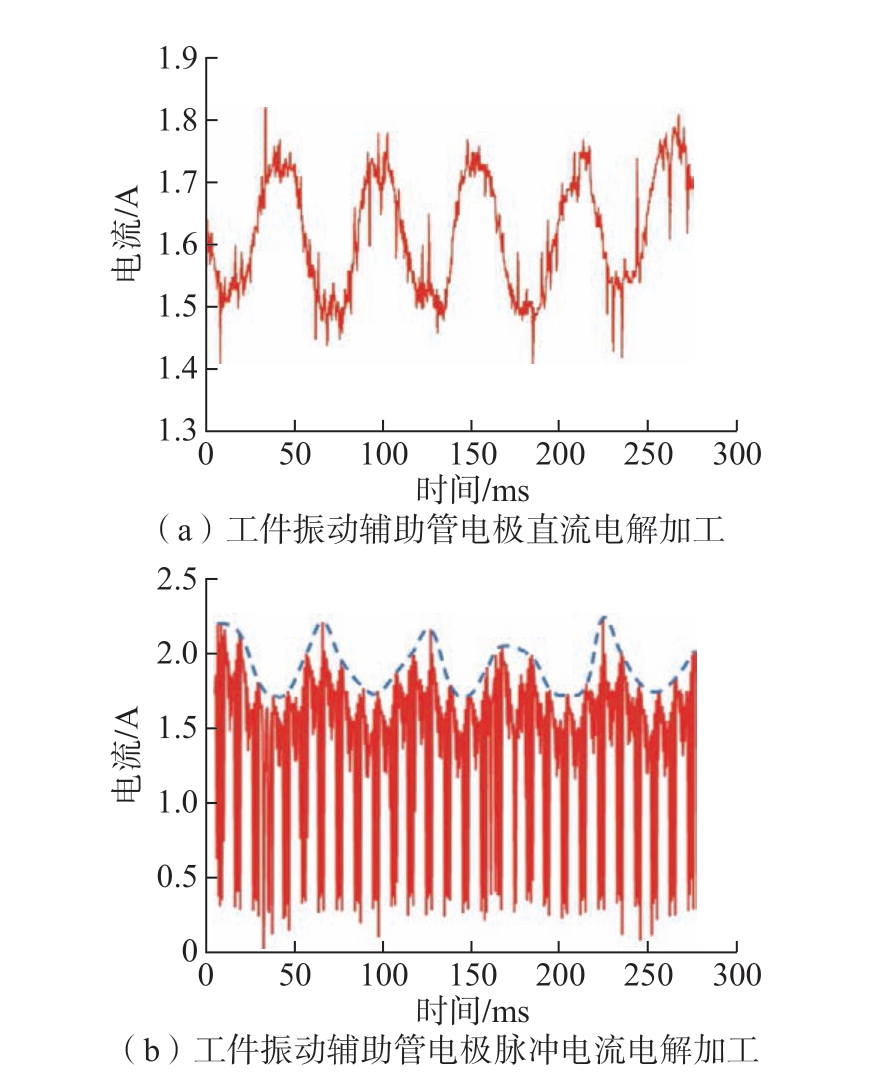

图9为加工过程中采集的电流信号。可知,传统管电极电解加工的电流为1.41 A,而工件振动辅助管电极电解加工的电流呈现周期性的脉动变化,频率与工件振动频率一致,均为20 Hz,平均电流为1.63 A,电流较传统管电极电解加工大0.22 A。结合流场仿真分析可知,在传统管电极电解加工中,电极端面四角存在持续的死水区,不利于产物的排出,加工产物堆积在加工间隙内,不仅影响方孔轮廓成形精度,并且导致电导率降低,加工电流减小,加工过程稳定性下降,局部出现短路情况,影响表面质量。工件振动辅助管电极电解加工有效消除了端面加工间隙内四角处的“死水”区,加快产物排出,降低了产物对加工过程的影响,因此提高了方孔轮廓成形精度。此外,振动辅助产生的脉动流场,强化了电解液的更新速度,使电解加工在更高的电流密度下进行,从而提升了方孔侧壁表面质量。同时,根据法拉第定律,阳极溶解金属体积V与电流强度I之间的关系为

图9 不同电解加工方式下方孔的电流变化

Fig.9 Current variation of square holes under diffeent ECM methods

式中,ω为金属的体积电化学当量;t为通电时间。

由式 (2)可知,电流升高会增大金属材料的溶解量,在相同的阴极进给速度下,使方孔尺寸变大。

3.2 工件振动辅助管电极直流与脉冲电流电解加工方孔对比试验

在工件振动辅助管电极电解加工的基础上对比直流和脉冲电流电解加工对方孔的轮廓精度与表面质量的影响。试验选取在0.9 mm/min进给速度下进行加工试验,其余试验参数见表2。

图10是不同加工电流下电解加工出的方孔端面及深度方向截面轮廓图。可以看出,当采用脉冲电流电解加工时 (图10(b)),其端面轮廓精度与侧壁表面质量较直流电解加工均有进一步提升。为更好地分析方孔尺寸与表面质量的变化,测量了方孔宽度和侧壁表面粗糙度,如图11所示。直流电解加工方孔的平均宽度为1.326 mm,由式(3)计算得出宽度标准偏差为0.032 mm,侧壁表面粗糙度为3.728 μm。

图10 不同加工电流下电解加工的方孔截面图

Fig.10 Cross-sectional photographs of square holes by ECM at diffeent machining currents

图11 不同加工电流下电解加工方孔宽度与侧壁粗糙度

Fig.11 Width and side-wall roughness of square holes by ECM at diffeent machining currents

式中,SD为方孔宽度标准偏差;Wi为第i个点测量方孔的宽度 (i = 1,2,3,4);![]() 为方孔平均宽度;n为宽度数据点的个数 (n = 4)。

为方孔平均宽度;n为宽度数据点的个数 (n = 4)。

当采用脉冲电流电解加工时,方孔的平均宽度为1.261 mm,宽度标准偏差为0.028 mm,侧壁表面粗糙度为0.991 μm,加工质量显著提升。

为解释产生上述变化的原因,采集加工过程中的电流信号,如图12所示。可知,工件振动辅助管电极直流电解加工的峰值电流为1.83 A,工件振动辅助管电极脉冲电流电解加工的峰值电流为2.2 A,并且峰值电流均出现周期性脉动,频率与工件振动频率相同,都为20 Hz(图12(b)中峰值电流蓝色虚线)。这说明脉冲电流进一步提升了产物的排出速度,加工间隙内电解液更新速度快,使其峰值电流大于直流电解加工的峰值电流,从而提升表面质量,并且采用脉冲电流电解加工能减弱对已加工侧壁的二次腐蚀作用,提高其加工精度[13]。

图12 不同加工电流下电解加工方孔的电流变化

Fig.12 Current variation of square holes by ECM at diffeent machining currents

3.3 进给速度对加工结果的影响

下文重点探究脉冲电流下,进给速度对工件振动辅助管电极电解加工方孔的影响规律,进给速度分别设置为0.9 mm/min、1.2 mm/min、1.5 mm/min和1.8 mm/min,其余试验参数见表2。

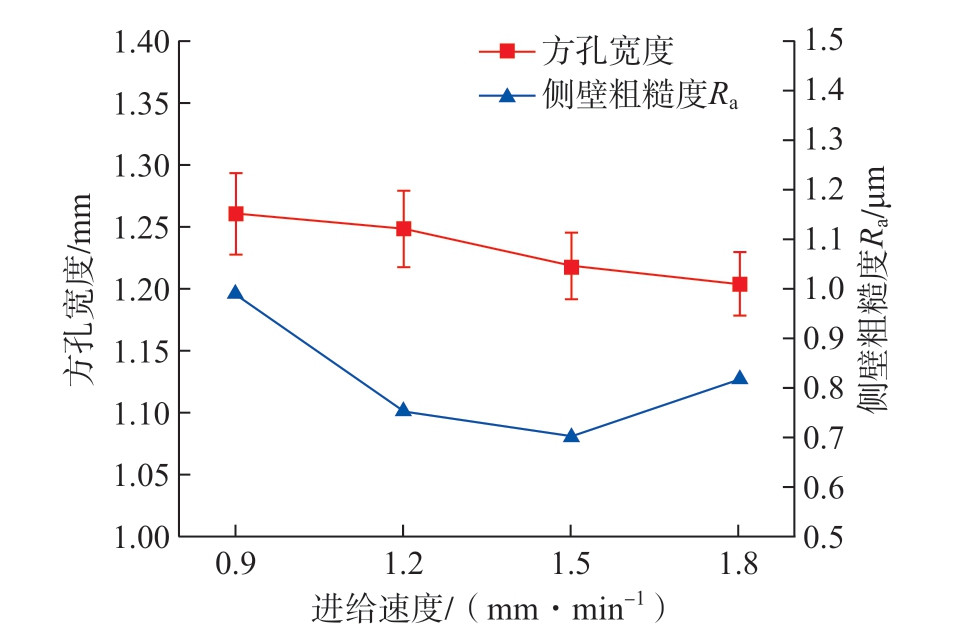

图13是不同进给速度下电解加工出的方孔端面及深度方向截面轮廓图。可以看出,随着进给速度的增加,方孔的轮廓精度与表面质量都有所提高,具体数值如图14所示。当进给速度从0.9 mm/min增加到1.8 mm/min时,方孔平均宽度从1.261 mm降低到1.205 mm,宽度标准偏差从0.028 mm降低到0.025 mm,方孔宽度随着加工速度的增加持续减小,且尺寸均匀性持续提升。进给速度从0.9 mm/min增加到1.5 mm/min时,侧壁表面粗糙度从0.991 μm降低到0.703 μm,而当进给速度从1.5 mm/min进一步增加到1.8 mm/min时,侧壁表面粗糙度从0.703 μm增加到0.82 μm,侧壁表面粗糙度呈现先下降后上升的趋势,在进给速度为1.5 mm/min时最小。

图13 不同进给速度下电解加工的方孔截面图

Fig.13 Cross-sectional photographs of square holes by ECM at diffeent feed speeds

图14 不同进给速度下方孔宽度与侧壁粗糙度

Fig.14 Width and side-wall roughness of square holes at diffeent feed speeds

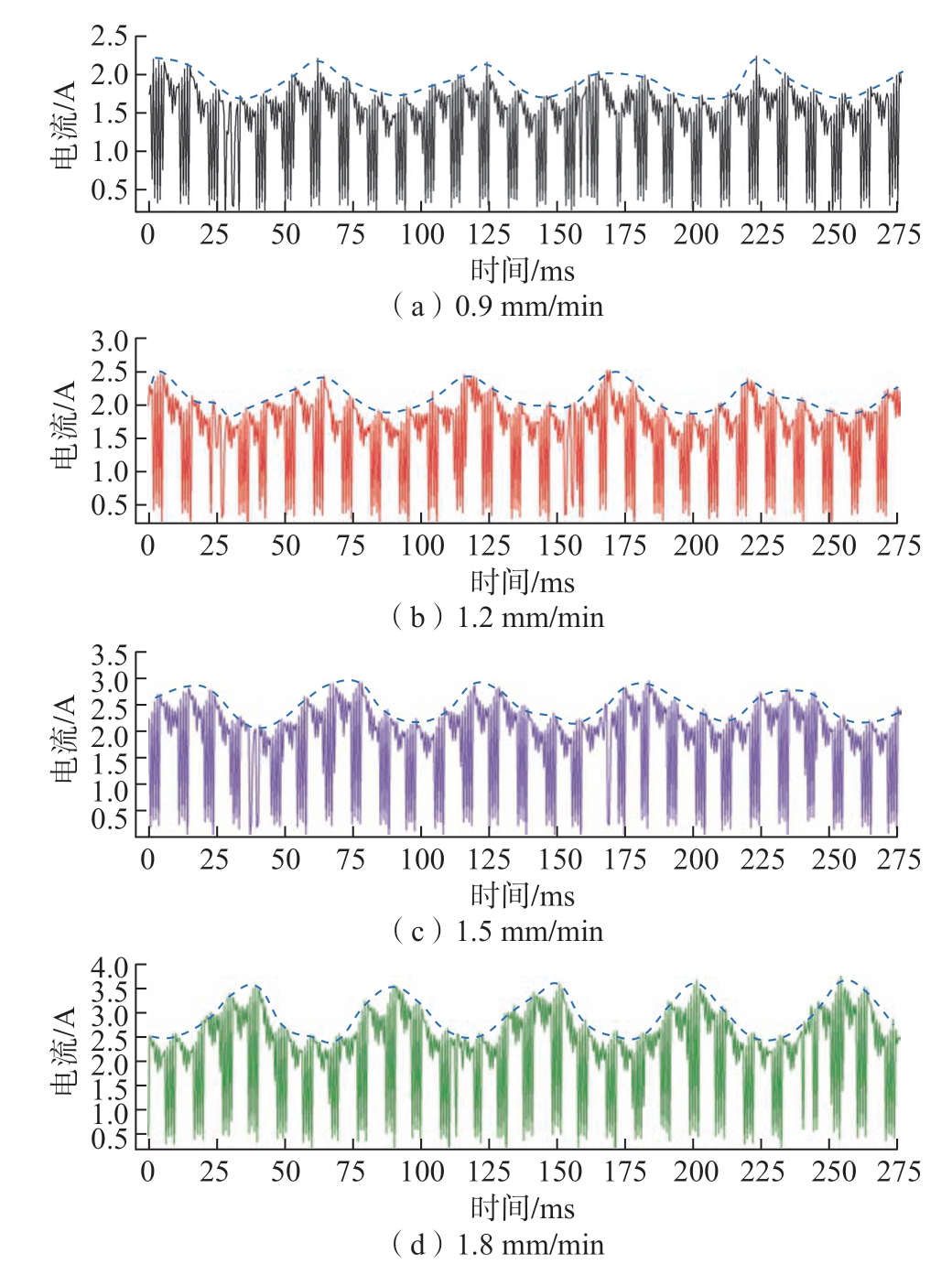

为进一步分析加工结果,采集加工过程的电流信号如图15所示。可知,当进给速度从0.9 mm/min增加到1.8 mm/min时,峰值电流从2.2 A增加到3.5 A。电解加工平衡间隙Δb与管电极进给速度vc之间的关系为

图15 不同进给速度下电解加工方孔的电流变化

Fig.15 Current variation of square holes by ECM at diffeent feed speeds

式中,η为电流效率;σ为电解液的电导率;U为加工电压;δE为阴阳极电极电位值总和。

由式 (4)可知,在其他加工参数不变的情况下,随着管电极进给速度的增加,加工间隙减小,加工电流增大,从而使材料在高电流密度下溶解,同时配合工件振动,电解产物能够顺利排出加工区域,因此进给速度从0.9 mm/min增加到1.5 mm/min时,孔侧壁表面粗糙度降低。而当进给速度提升至1.8 mm/min时,加工间隙进一步减小,增大了电解液流动阻力,削弱了工件振动在改善流场分布和提高产物排出效率中的作用,从而导致产物无法完全排出加工区,影响材料溶解,因此侧壁表面粗糙度有所增大。此外,随着管电极进给速度的提升,管电极端面电场对已加工侧壁的二次电解加工时间减少,使得方孔宽度减小。

4 结论

本文提出工件振动辅助管电极电解加工方孔的方法,提升方孔加工质量。建立了工件振动辅助管电极电解加工方孔的三维流场模型,仿真分析了工件振动对加工间隙内流场的影响,并进行相关试验,得出如下结论。

(1)工件低频振动使端面加工间隙大小发生周期性变化,促进电解液流速产生脉动变化,有助于强化加工间隙内部传质能力并有效消除端面加工间隙内部的“死水”区,提升加工过程的稳定性。

(2)工件振动辅助管电极电解加工能够提升方孔的端面轮廓精度和侧壁表面质量,与传统管电极直流电解加工方孔对比,方孔轮廓清晰且侧壁表面粗糙度从4.862 μm减小到3.728 μm。

(3)脉冲电流能够进一步提升方孔加工质量,与直流电解加工相比,方孔宽度由1.326 mm±0.032 mm降至1.261 mm±0.028 mm,侧壁表面粗糙度由3.728 μm降至0.991 μm,表面质量显著提升。

(4)在振幅0.04 mm、振频20 Hz、电压20 V、脉冲占空比80%、脉冲频率5000 Hz,入口压强1 MPa的试验参数下,方孔宽度随着进给速度的增加逐渐减小且尺寸均匀性持续提升,在进给速度为1.8 mm/min时,方孔宽度为1.205 mm±0.025 mm;而侧壁表面粗糙度随着进给速度的提升,呈现先减小后增大的趋势,在进给速度为1.5 mm/min时达到最小,为Ra 0.703 μm。

[1] 张乐, 周洲, 许晓平. 飞翼无人机保形进气道耦合进口格栅气动与隐身综合特性[J]. 航空动力学报, 2018, 33(7): 1612-1621.ZHANG Le, ZHOU Zhou, XU Xiaoping. Aerodynamic and stealthy integrated performance of conformal inlet coupling entrance grille of flying wing unmanned aerial vehicle[J]. Journal of Aerospace Power, 2018, 33(7):1612-1621.

[2] 祁璐. 喷油嘴锥孔复合进给精密电解加工技术基础研究[D].南京: 南京航空航天大学, 2016.QI Lu. Basic research on precision electrochemical machining technology of nozzle cone hole with compound feed[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2016.

[3] ZHAO X Y, YI X S, XU Z B, et al. Effects of spinneret structure on poly-ether-ether-ketone fibers by screw extrusion[J]. Journal of Central South University of Technology, 2005, 12(3): 272-275.

[4] 刘志东. 特种加工[M]. 2版. 北京: 北京大学出版社, 2017:162-163.LIU Zhidong. Special processing[M]. 2nd ed. Beijing: Peking University Press, 2017: 162-163.

[5] 房晓龙. 管电极电解加工关键技术研究[D]. 南京: 南京航空航天大学, 2013.FANG Xiaolong. Research on key technology of electrochemical machining of tube electrode[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[6] 房晓龙, 曲宁松, 李寒松, 等. 电极内孔结构对钛合金方孔电解加工的影响[J]. 华南理工大学学报(自然科学版), 2013, 41(9): 137-142.FANG Xiaolong, QU Ningsong, LI Hansong, et al. Effects of hollow hole structure of electrode on electrochemical machining of square holes in titanium alloys[J]. Journal of South China University of Technology(Natural Science Edition), 2013, 41(9): 137-142.

[7] 尹飞鸿, 蒋丽伟, 肖华星, 等. 六边形型孔电解加工试验及工艺优化[J]. 制造业自动化, 2018, 40(2): 60-64.YIN Feihong, JIANG Liwei, XIAO Huaxing, et al. Experiment and process optimization of electrolytic machining of hexagonal hole[J].Manufacturing Automation, 2018, 40(2): 60-64.

[8] 孟生冬, 干为民, 陈阳, 等. 管电极电解加工三角孔实验研究[J]. 电加工与模具, 2018(2): 35-38.MENG Shengdong, GAN Weimin, CHEN Yang, et al. Experimental study on electrochemical drilling of triangle hole[J]. Electromachining &Mould, 2018(2): 35-38.

[9] FAN Q M, LIU G, FAN Z J, et al. Flow field numerical simulation of the ECM machining gap on square holes based on COMSOL[C]//2011 Third Pacific-Asia Conference on Circuits, Communications and System(PACCS). Wuhan, Piscataway, NJ: IEEE, 2011: 1-4.

[10] JIA J L. Study on superposed magnetic field ECM of square hole[J]. Advanced Materials Research, 2012, 443-444: 899-904.

[11] 褚玉程, 张明岐, 刘萌, 等. 管电极精密振动电解加工斜方孔实验研究[J]. 电加工与模具, 2018(5): 33-37.CHU Yucheng, ZHANG Mingqi, LIU Meng, et al. Experiment study of shaped tube precision-vibrating electrochemical drilling inclined square hole[J]. Electromachining & Mould, 2018(5): 33-37.

[12] 薛润荣, 赵建社, 姚学磊, 等. 异形深孔电解加工过程的流场优化[J]. 电加工与模具, 2020(3): 32-37, 63.XUE Runrong, ZHAO Jianshe, YAO Xuelei, et al. Flow field optimization in electrochemical machining process of special-shaped deep holes[J]. Electromachining & Mould, 2020(3): 32-37, 63.

[13] PAN Y, XU L Z. Vibration analysis and experiments on electrochemical micro-machining using cathode vibration feed system[J].International Journal of Precision Engineering and Manufacturing, 2015,16(1): 143-149.