Inconel 718 高温合金因其在- 253~650 ℃温度范围内具有优异的力学性能和良好的组织稳定性,被用来制造航空、航天发动机结构件[1-2]。采用精密铸造或锻造制备的Inconel 718构件广泛应用在先进航空航天发动机中,但是部分构件的工作环境要求产品具有更优异的力学性能及优异的表面、内部质量,从而对传统工艺提出更大的挑战。粉末冶金工艺采用的粉末颗粒是由微量液体快速凝固形成的,成分偏析被限制在粉末颗粒尺寸(<106 μm)以内,消除了常规铸造中的宏观偏析,同时快速凝固后的粉末具有组织均匀和晶粒细小的突出优点,可以显著提高合金的力学性能和热工艺性能。制备高性能粉末合金的工艺主要包括直接热等静压和热等静压+热加工两种[3]。直接热等静压是将金属粉末填充到目标零件相似的空腔包套内,并进行除气封焊,在高温高压下使粉末实现致密化,采用化学铣技术去除包套,经过少量机加工和热处理获得目标零件的成形技术[4-5]。相比热等静压+热加工工艺,直接热等静压具有工艺周期短、成本低、一步成形等优点。直接热等静压过程中,粉末颗粒变形程度远小于热加工变形,若粉末质量较差、热等静压工艺不当及包套屏蔽作用,合金显微组织中可能出现原始颗粒边界 (Prior particle boundaries,PPBs)等缺陷,进而导致合金较低的延伸率[6-7]。因此,有必要系统研究粉末冶金热等静压成形的影响因素,从而制备出力学性能与锻件相当的粉末冶金高温合金。粉末热等静压近净成形技术制备粉末冶金Inconel 718合金的核心原材料是Inconel 718预合金粉末,洁净高质量Inconel 718预合金粉末是该技术的根本保障。粉末的氧含量是评价粉末质量的一个重要指标,随着氧含量的降低,PPBs可以得到改善[8]。另一方面,粉末粒度分布同样是评价粉末质量的重要指标,显著影响粉末冶金钛合金和高温合金的显微组织和力学性能[9-11]。对热等静压工艺参数的研究,目前多集中在单一因素对粉末冶金高温合金显微组织和力学性能的影响[12-14]。研究结果表明,热等静压的温度影响最为显著,温度越高越有利于消除粉末高温合金中的PPBs,提高其综合力学性能。中国科学院金属研究所对Inconel 718热等静压工艺进行了系统的研究,提出了亚固相粉末热等静压工艺,可以有效抑制PPBs的产生,从而制备出与锻件力学性能相当的粉末Inconel 718合金[13]。采用热等静压工艺制备大尺寸复杂粉末冶金构件时,模具作为温度和压力传递到粉末的媒介,其设计和制备是至关重要的,不仅会影响热等静压致密化过程,而且对成形粉末冶金合金力学性能有显著影响。目前主要采用有限元模拟对包套屏蔽作用和致密化尺寸控制进行相关研究[15-17],结果表明,包套屏蔽主要对粉末重排阶段影响最大,在热等静压早期阶段,包套厚度增加会推迟粉末致密化的开始时间,延缓粉末致密化的速率,导致合金最终致密化程度降低。中国科学院金属研究所前期通过有限元模拟和热等静压中断试验发现,随着包套厚度的增加,包套对于钛合金粉末的屏蔽作用增强,导致粉末致密化过程滞后,产生孔隙缺陷,影响合金性能[18-21]。

本研究采用直接热等静压近净成形工艺对Inconel 718合金坯料成形。针对热等静压成形过程中的影响因素 (制粉工艺、粉末粒度、包套结构等),探究其对合金显微组织和力学性能的影响,制备出尺寸和表面质量满足加工要求、综合力学性能接近锻件水平的Inconel 718粉末构件,从而解决复杂部件成形问题,为Inconel 718粉末合金在先进航天发动机上的应用奠定材料和成形工艺基础。

1 试验及方法

采用无坩埚感应熔炼超声气体雾化法 (EIGA)和真空惰性气体雾化法 (VIGA)制备Inconel 718预合金粉末。EIGA使用设备为真空雾化炉EG500,气体加热温度可达150 ℃,最高加热功率60 kW;VIGA的熔炼温度为1690 ℃,保温温度为1200 ℃。采用ICP 7300 DV光谱仪和TCH 600型氧氮氢分析仪对两种制粉工艺获得的预合金粉末的化学成分进行测试。预合金粉末粒度分布采用Partica LA-960V2激光散射粒径分布分析仪测试。采用扫描电子显微镜观察两种制粉工艺预合金粉末的形貌。

在RD(Z)- 1 - 850型热等静压炉中进行热等静压致密化过程,随后进行标准热处理 (固溶处理+时效处理),热处理设备为粉末冶金KCTL-300高温热处理炉。采用TESCAN MIRA4 型场发射扫描电镜表征热等静压坯料的显微组织。扫描试样制备方法:采用线切割切取热处理后10 mm×10 mm×5 mm的样品,进行镶嵌、机械磨抛后在氯化铁混合腐蚀液 (35 g FeCl3、100 mL 盐酸、40 mL 乙醇、10 mL 氢氟酸和40 mL 去离子水)中腐蚀15 s左右。将标准热处理后的部分坯料机加工成直径5 mm、标距30 mm的M10拉伸样品,在CMT5305电子万能试验机测试室温拉伸性能,在SDGL 300/1100 机器上测试650 ℃拉伸力学性能。其余坯料加工成10 mm×10 mm×55 mm(U型缺口深度为2 mm)长方体冲击试样,在SANS-ZBC2452-C冲击试验机上测试其冲击功KU2。

2 结果与讨论

2.1 制粉工艺对Inconel 718合金的影响

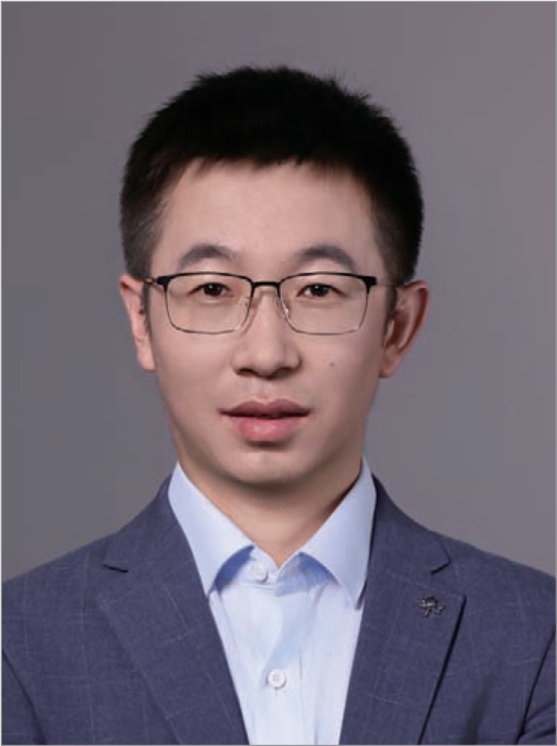

预合金粉末是热等静压工艺的原材料,其质量直接影响后续热等静压致密化过程和成形合金力学性能,表1为两种工艺制备的Inconel 718预合金粉末的化学、气体成分。两种预合金粉末化学、气体成分基本一致,其中氧含量作为评价粉末的重要指标,EIGA粉末氧质量分数为140×10-6,VIGA粉末氧质量分数为150×10-6,两种制粉工艺粉末氧含量相差不大,均满足标准要求。

表1 不同工艺制备Inconel 718预合金粉末的化学成分( 质量分数)

Table 1 Chemical composition of Inconel 718 pre-alloyed powders by diffeent processes (mass fraction) %

制粉工艺 C Mn Si S Cr Mo Co Nb Al EIGA 0.055 0.04 0.16 0.0011 18.76 3.05 0.01 4.85 0.51 VIGA 0.041 0.03 0.12 0.0013 18.76 3.04 0.02 4.85 0.53标准 ≤0.08 ≤0.35 ≤0.35 ≤0.015 17.0~21.0 2.80~3.30 ≤1.00 4.75~5.50 0.2~0.8制粉工艺 Ti Fe Ni B Cu Mg O N H EIGA 0.91 余量 52.9 0.001 0.10 <0.001 0.014 0.014 <0.0010 VIGA 0.99 余量 53.4 0.001 0.10 <0.001 0.015 0.017 <0.0010标准 0.65~1.15 余量 50.0~55.0 0.015 ≤0.30 ≤0.01 ≤0.09 ≤0.035 ≤0.01

粉末的粒度分布决定了振实密度、流动性等工艺性能,直接影响粉末的填充均匀性及后续的热等静压致密化行为,因此测试了两种制粉工艺制备的粉末粒度分布,如图1所示。采用150目标准筛获得106 μm以下的粉末,其中EIGA法制备的Inconel 718预合金粉末D50为49 μm,VIGA法制备的Inconel 718预合金粉末D50为34 μm。VIGA法制备的预合金粉末D10、D50及D90均低于EIGA法制备的预合金粉末,且VIGA粉末主要分布在0~50 μm粒度区间,粉末占比超过80%,高于EIGA粉末,该粒度分布有利于热等静压过程中粉末颗粒变形,获得更高的致密度。但是粉末粒度的降低,会显著降低粉末的流动性,从而增加粉末装填的难度。两种工艺制备的粉末均呈现典型的正态分布,这种粒度分布有助于包套中粉末的填充,提高粉末振实密度,进而促进热等静压过程中预合金粉末的致密化[22]。

图1 Inconel 718预合金粉末粒度分布

Fig.1 Powder particle size distributions of Inconel 718 pre-alloy powders

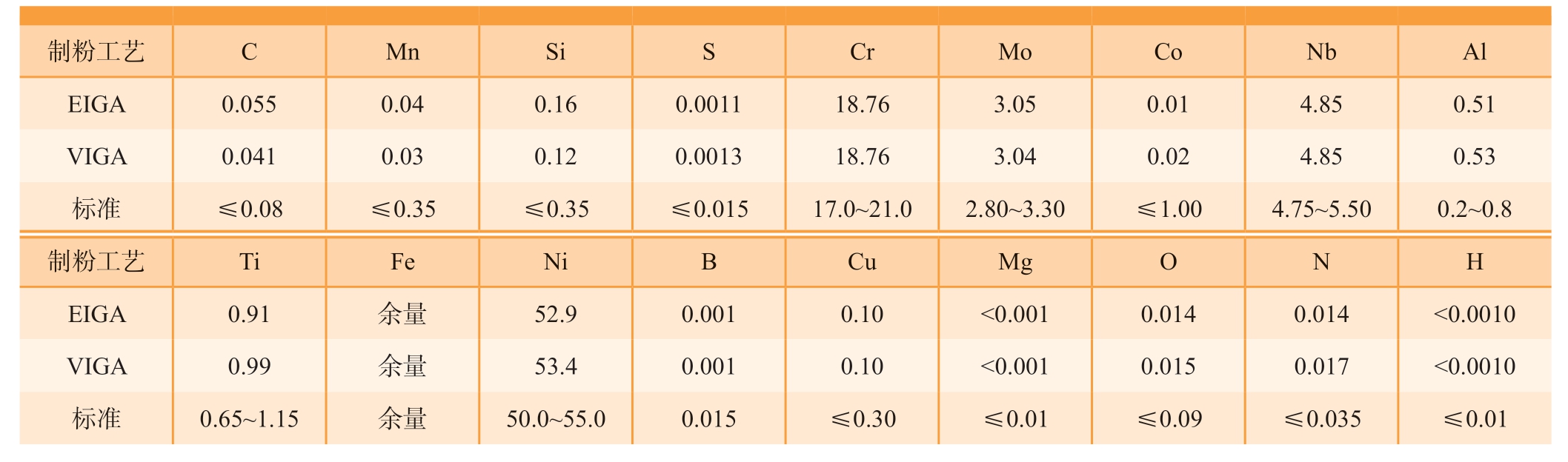

粉末的表面状态同样会对粉末流动性、致密化过程产生影响,因此有必要对其表面形貌进行观察,如图2所示。两种工艺制备的Inconel 718预合金粉末基本呈球形,形状不规则的粉末很少,而且在多次观察下,粉末中未发现陶瓷等夹杂。其中EIGA法制备的预合金粉末球形度更好,表面质量更高,只存在极少量的卫星球,粉末表面存在等轴胞状晶;VIGA法制备的预合金粉末同样球形度较好,大量的卫星球附着在粉末表面,尤其是在大颗粒粉末表面,粉末表面存在发达的枝晶结构。在相同视野下观察,可以看到VIGA粉末中细粉末的比例明显高于EIGA粉末,该结果与图1粒度分布保持一致。在雾化过程中,熔化的金属熔滴发生碰撞,不同体积熔滴凝固速度不同,小体积熔滴优先凝固并附着在大颗粒粉末表面,最终成为大颗粒粉末表面的卫星球。粉末颗粒表面的卫星球会在一定程度降低粉末的表面质量,影响粉末的流动性和松装密度[23]。

图2 Inconel 718预合金粉末的SEM图像

Fig.2 SEM images of Inconel 718 pre-alloyed powders

采用相同的热等静压工艺[24]和相同的试验性包套 (Φ45 mm×120 mm,壁厚5 mm)成形两种制粉工艺制备的预合金粉末的合金坯料(EIGA粉末成形的合金坯料简称为E合金,VIGA粉末成形的合金坯料简称为V合金),其显微组织如图3所示。E合金坯料和V合金坯料的显微组织中均未观察到孔隙等缺陷,表明粉末基本实现理论全致密。E合金坯料晶界曲折,呈锯齿状,碳化物在晶内和晶界随机分布,未观察到明显的PPBs,是一种类似锻造合金的组织。V合金坯料显微组织中,碳化物倾向于在晶界和PPBs聚集,连接成网状结构。该合金坯料显微组织中可以观察到圆形或椭圆形的PPBs,表明在热等静压过程中粉末发生不完全变形,保留了粉末形貌,降低了粉末颗粒间的结合强度,从而影响合金的性能。

图3 不同制粉工艺粉末冶金 Inconel 718合金显微组织

Fig.3 Microstructure of powder metallurgy Inconel 718 alloy with diffeent powder processing techniques

为了评估两种制粉工艺对合金力学性能的影响,测试了两种合金坯料 (E合金和V合金)室温、650℃拉伸力学性能和室温冲击功,如表2所示 (UTS为抗拉强度;YS为屈服强度;EL为延伸率)。E合金坯料和V合金坯料极限抗拉强度基本相当,室温极限抗拉强度均高于1275 MPa,650 ℃极限抗拉强度均高于1000 MPa,均与锻件相当。两种合金坯料的延伸率和室温冲击功存在显著差异,其中E合金坯料延伸率显著优于V合金坯料,E合金坯料室温和650 ℃延伸率与锻件相当,但V合金坯料650 ℃延伸率为7.5%,远低于12%。室温冲击性能是发动机部件的一个重要考核标准,E合金坯料室温冲击功为35 J,与锻件相当;但V合金坯料冲击功仅为24 J,显著低于锻件。通过图3可知,V合金坯料中存在明显的PPBs,阻碍了粉末塑性变形和颗粒间的结合,在受到外力作用时,成为合金中薄弱界面,率先开裂,从而显著降低合金的延伸率和室温冲击功。由于粉末质量与制粉过程及原材料具有直接的关系,目前就本试验选用的两批粉末,EIGA要明显优于VIGA,但是VIGA是一种低成本、高效制粉方式,需要进一步进行对比研究。

表2 不同制粉工艺粉末冶金 Inconel 718合金力学性能

Table 2 Mechanical properties of powder metallurgy Inconel 718 alloy with diffeent powder processing techniques

合金 RT 650 ℃ 冲击功KU2/J UTS/MPa YS/MPa EL/% UTS/MPa YS/MPa EL/%E合金 1346 1035 17.5 1059 900 11.5 35 V合金 1369 1064 12.5 1081 922 7.5 24锻件 ≥1275 ≥1030 ≥12.0 ≥1000 ≥860 ≥12.0 ≥30

2.2 粉末粒度对Inconel 718合金性能的影响

粉末粒度会显著影响粉末填充过程、热等静压致密化过程、尺寸收缩变形等,因此有必要研究Inconel 718粉末粒度对合金力学性能的影响,结合得粉率等条件筛选出最优的粉末粒度范围。通过2.1节的研究,可知EIGA预合金粉末更适合作为粉末冶金热等静压的原材料,因此通过标准筛将EIGA预合金粉末筛分为P1(15~53 μm)、P2(53~106 μm)、P3(106~250 μm)及广粒度P4(15 ~ 106 μm)4种粒度。4种粉末的粒度分布图和氧含量如图4所示,可以看到,4种粉末均呈典型的正态分布,P1~P4粉末的D50分别为32 μm、78 μm、142 μm、49 μm。氧含量与粉末粒度具有一定的对应关系,其中P1粉末氧质量分数较高,为150×10-6,P3氧质量分数最低,为94×10-6。该规律与钛合金粉末一致,粉末粒度越大,氧含量越低,粉末粒度越小,氧含量越高,主要是因为粉末颗粒越小,其表面积越大,更容易与空气中的水蒸气、氧等发生化学反应或物理吸附[11]。

图4 Inconel 718预合金粉末粒度分布

Fig.4 Powder particle size distributions of Inconel 718 pre-alloy powders

为了评估不同粒度粉末成形合金的力学性能,对P1~P4粉末进行热等静压致密化,获得合金坯料命名为A1~A4合金,其显微组织如图5所示。结果显示,A1合金和A4合金的晶界呈锯齿状,块状碳化物在晶界或晶内随机分布,是一种与锻件类似的等轴组织。说明P1和P4两种粉末在热等静压过程中经过充分变形,粉末表面氧化层破碎,晶界发生迁移。经扩散蠕变后粉末颗粒间具有良好的结合强度,合金表现出优异的力学性能。A2合金和A3合金的显微组织主要由多边形构成,这说明在热等静压致密化过程,预合金粉末颗粒只发生了初步的塑性变形,颗粒间的塑性变形和扩散蠕变不够充分。相关研究表明,细粉末有利于消除PPBs,促进再结晶,从而提高热塑性[9]。此外,粗粉末虽然发生了变形,但是表面的氧化层并没有破碎,因此多边形上分布着连续的碳化物,导致粉末颗粒间结合强度较低。

图5 不同粒度粉末成形粉末冶金Inconel 718合金显微组织

Fig.5 Microstructure of powder metallurgy Inconel 718 alloy with diffeent particle sizes

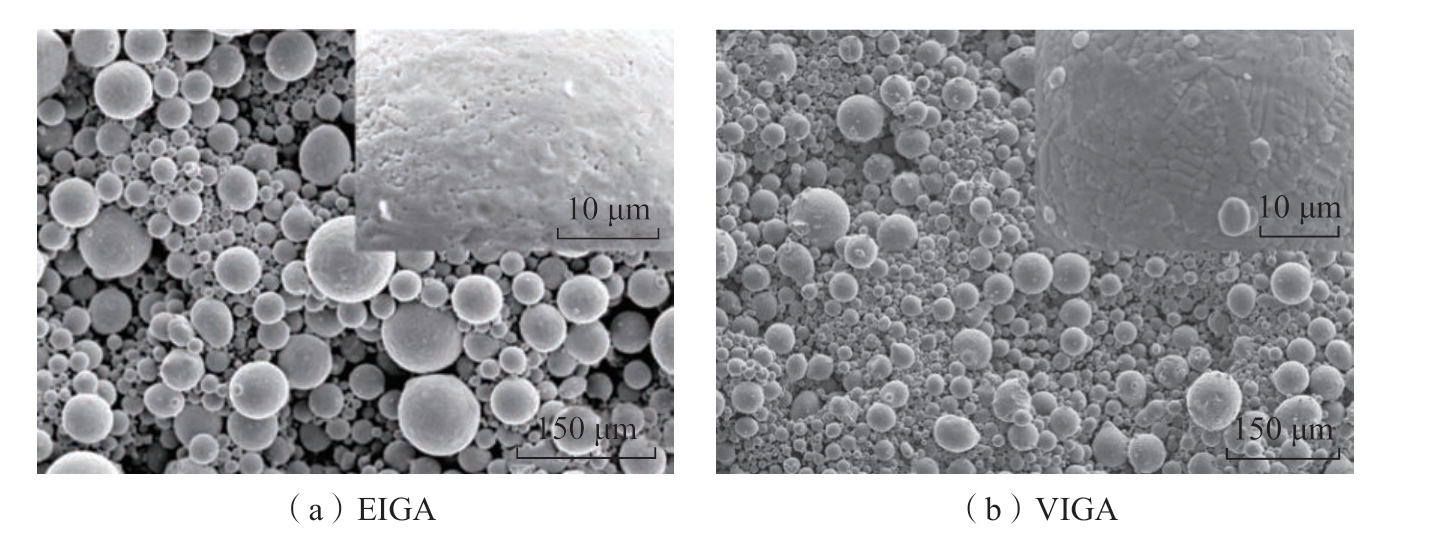

对A1~A4合金坯料室温、650 ℃拉伸力学性能和室温冲击性能进行测试,结果如表3所示。4种合金坯料室温下极限抗拉强度相差不大,为1259~1311 MPa,与锻件相当。其中A3合金坯料强度 (1259 MPa)略低于其他3种合金坯料。随着粉末粒度的增加,合金坯料室温和650 ℃延伸率均显著降低,其中A3合金坯料室温和650 ℃延伸率分别为5.0%和1.5%,远低于锻件标准。A1合金室温延伸率和650 ℃延伸率分别为22.5%和15.5%,与锻件相当。室温冲击功与延伸率具有相同的规律,随着粒度增加,冲击功逐渐降低,其中A3合金坯料室温冲击功仅为11 J,A1合金坯料室温冲击功为38 J。结合图4,造成A3合金坯料性能显著降低的原因是粉末颗粒尺寸增加,在粉末热等静压致密化过程,未发生完全变形,无法促进再结晶的发生,颗粒间结合强度低,受到外力作用,容易成为裂纹源,最终导致断裂。相关研究表明,小颗粒粉末有效接触总面积高于大颗粒粉末,因此承受更大的应力,在相同热等静压条件下,发生更大程度的变形[25]。A4合金坯料力学性能与A1合金坯料相当,虽然650 ℃延伸率略低于A1合金,但考虑到得粉率和粉末流动性,热等静压用粉末优选15~106 μm。

表3 不同粒度粉末成形粉末冶金 Inconel 718合金力学性能

Table 3 Mechanical properties of powder metallurgy Inconel 718 alloy with diffeent particle sizes

合金 RT 650 ℃ 室温冲击功UTS/MPa YS/MPa EL/% UTS/MPa YS/MPa EL/%A1 1294 1054 22.5 1075 889 15.5 38 A2 1311 1051 17.0 1088 903 12.0 22 A3 1259 1048 5.0 1024 887 1.5 11 A4 1277 1035 22.5 1041 871 14.0 38锻件 ≥1275 ≥1030 ≥12.0 ≥1000 ≥860 ≥12.0 ≥30 KU2/J

2.3 模具结构对粉末致密化过程的影响

对于大尺寸复杂构件,空腔体积必然增加,同时为了保证结构和热等静压过程的稳定性,模具壁厚需要做相应的增加。因此,在大尺寸复杂构件的热等静压致密化过程中,模具对粉末体的热力屏蔽是一个典型问题。热等静压制备粉末冶金Inconel 718合金过程中,多采用壁厚2~5 mm的圆柱形试验包套[26]。由于体积较小且结构简单,无法反映实际构件制备过程中空腔体积和包套壁厚变化带来的温度和应力差异对合金显微组织和力学性能的影响。因此,有必要研究包套壁厚和空腔体积变化对Inconel 718热等静压致密化过程的影响。

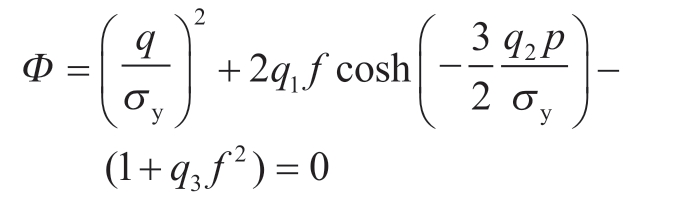

热等静压致密化是一个典型的热力耦合过程,采用传统试错的方法,费时费力、效率低下,研究成本较高。有限元模拟可以自由设置工艺参数,有效缩短研发周期,加快迭代效率,及时修正改善工艺参数,降低原材料消耗,从而降低制造成本。本节采用ABAQUS软件,对Inconel 718预合金粉末在两种异形圆柱包套中的热等静压致密化过程进行有限元模拟,研究包套空腔体积变化和包套壁厚变化对粉末致密化过程的影响。包套的变形选取各向同性的弹塑性模型,塑性屈服条件为Mises屈服准则。粉末体的弹性过程同样采用各向同性规律,塑性屈服的模拟采用ABAQUS软件内嵌的Porous metal plasticity模型,该模型是以Gurson[27]提出的多孔金属塑性模型为基础,并经Tvergaard等[28-29]修正,具体屈服方程为

式中,q是Mises应力;p是静水压力;q1、q2和q3(其中![]() ) 为材料参数,由Tvergaard引入。本次模拟中初始相对密度为0.68(f = 0.32),q1、q2和q3分别取1.6、1和2.56;f是孔隙率(孔隙体积占整个材料的比率);σy是致密金属的屈服强度,该屈服强度为等效塑性应变

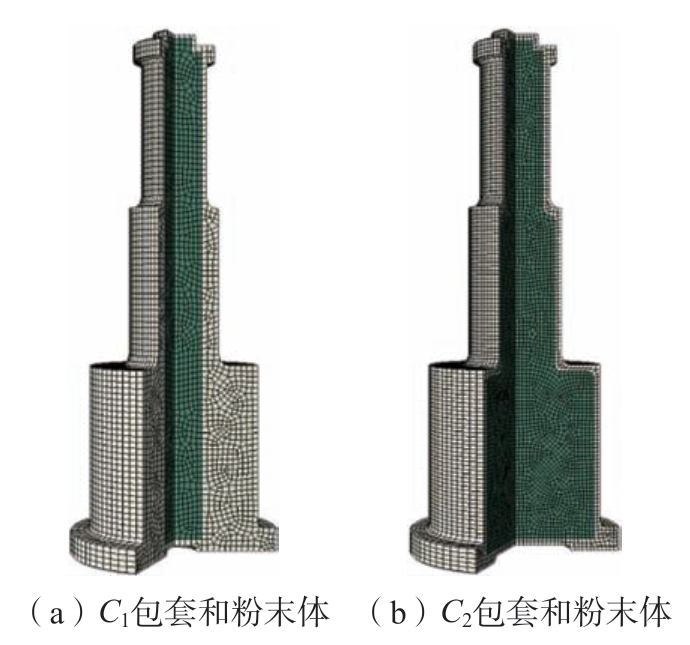

) 为材料参数,由Tvergaard引入。本次模拟中初始相对密度为0.68(f = 0.32),q1、q2和q3分别取1.6、1和2.56;f是孔隙率(孔隙体积占整个材料的比率);σy是致密金属的屈服强度,该屈服强度为等效塑性应变![]() 的函数。当f = 0时,表示材料全致密,屈服准则退化到Mises屈服准则;当f = 1,表示材料均为孔隙,不具备加载应力的能力。本试验设计两种异形圆柱包套,并对模型进行网格划分,如图6所示。粉末体和包套均采用CAX4T单元,其中包套C1和粉末体总单元数为1100,包套C2和粉末体总单元数为2170,两种包套和粉末体的单元尺寸均约3.5 mm。包套与粉末基体采用共节点的方式连接,忽略焊缝的影响,热等静压工艺通过添加应力载荷与温度边界条件的幅值曲线的方式引入模型,不考虑炉体内部温度的非均匀性,假设包套体各位置表面温度一致。

的函数。当f = 0时,表示材料全致密,屈服准则退化到Mises屈服准则;当f = 1,表示材料均为孔隙,不具备加载应力的能力。本试验设计两种异形圆柱包套,并对模型进行网格划分,如图6所示。粉末体和包套均采用CAX4T单元,其中包套C1和粉末体总单元数为1100,包套C2和粉末体总单元数为2170,两种包套和粉末体的单元尺寸均约3.5 mm。包套与粉末基体采用共节点的方式连接,忽略焊缝的影响,热等静压工艺通过添加应力载荷与温度边界条件的幅值曲线的方式引入模型,不考虑炉体内部温度的非均匀性,假设包套体各位置表面温度一致。

图6 有限元网格划分

Fig.6 Finite element grid division

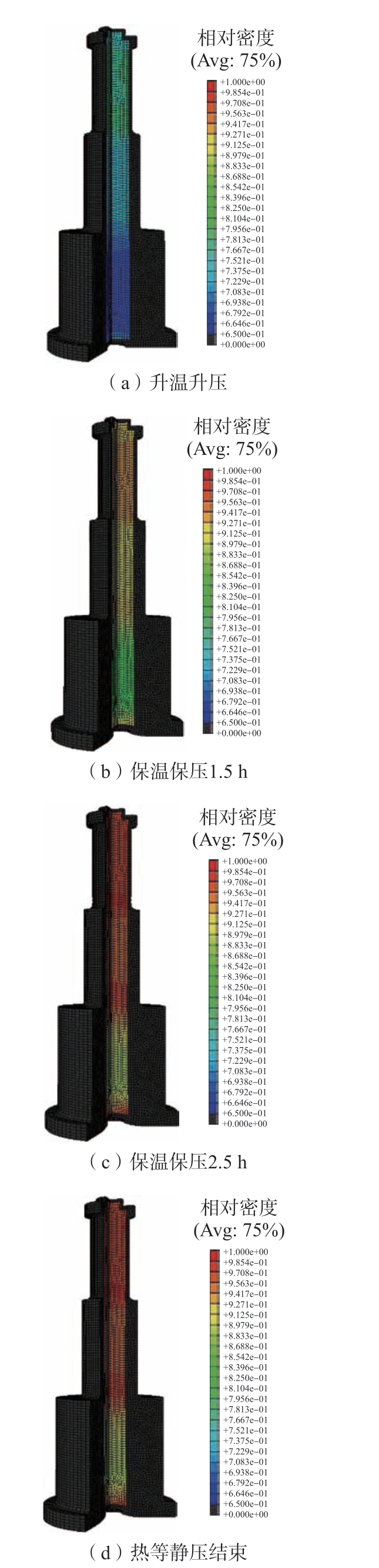

通过有限元模拟Inconel 718预合金粉末的致密化过程,对比4个代表性的时间节点 (升温升压阶段;保温保压1.5 h;保温保压2.5 h;热等静压结束)的相对密度云图来研究空腔体积变化和包套壁厚变化对致密化过程的影响。相对密度云图可以定性地反映异形圆柱包套在整个粉末致密化过程的密度分布情况,其中包套C1热等静压致密化过程的相对云图如图7所示。结果显示,随着壁厚的增加,粉末的相对密度依次降低。中、下部包套壁厚增加,其屏蔽效应会导致中、下部分的粉末致密化进程相对滞后。当保温保压2.5 h致密化过程基本完成。上部和中部致密度相差不大,基本实现全致密;但是下部包套壁厚达到50 mm,屏蔽效应显著,导致其相对密度低于90%。

图7 包套C1热等静压致密化过程的相对云图

Fig.7 Cloud diagram of relative density for capsule C1

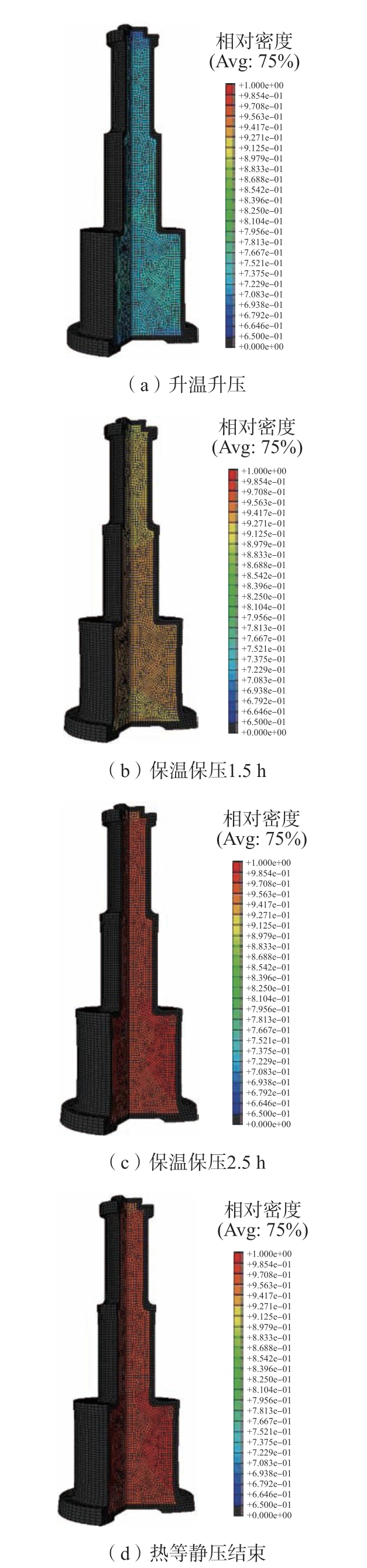

包套C2热等静压致密化过程的相对云图如图8所示。由于包套壁厚相同,上、中、下部均为6 mm,在热等静压过程,各部分致密度变化基本保持一致,同样在保温保压2.5 h时,基本完成致密化过程,最终致密度基本达到97%以上。对比图7可以看出,粉末体体积增加对于粉末致密化影响较小,但是包套壁厚的增加会产生屏蔽效应,使致密化过程滞后,最终相对密度较低。

图8 包套C2热等静压致密化过程的相对云图

Fig.8 Cloud diagram of relative density for capsule C2

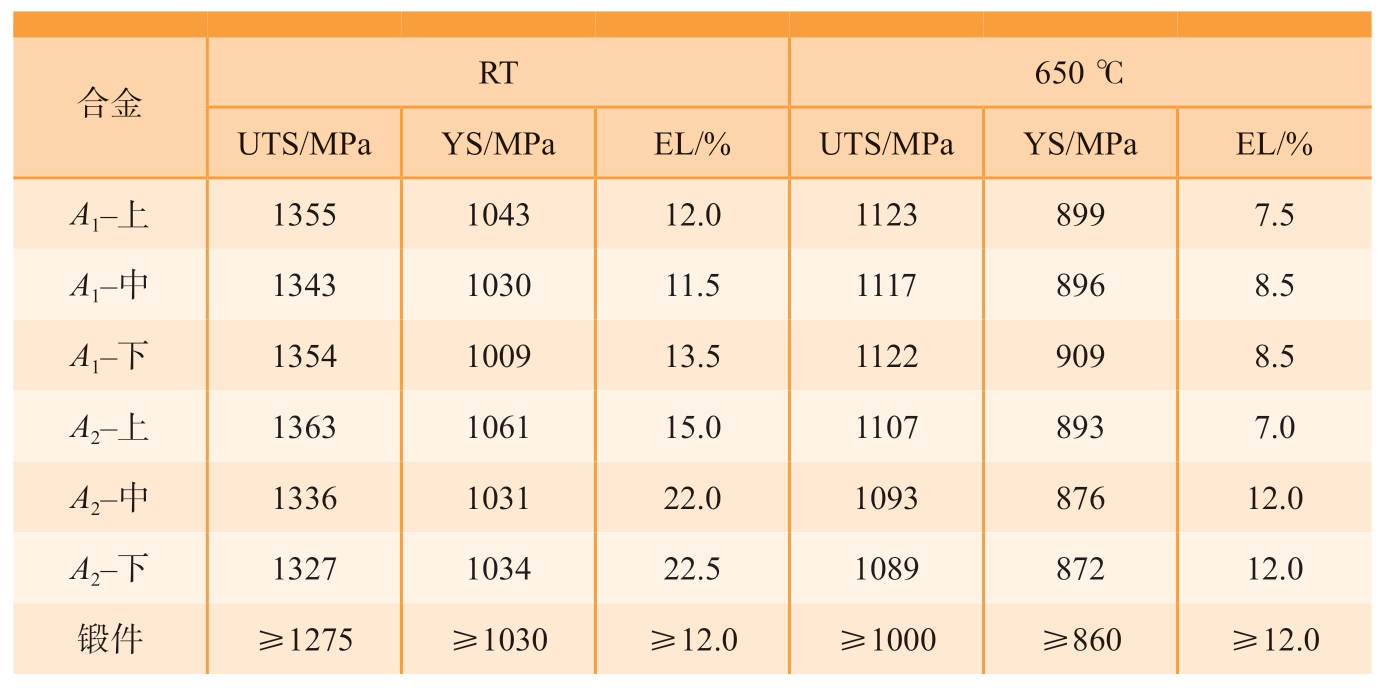

为了验证模拟结果,研究包套壁厚变化和空腔体积变化对粉末冶金Inconel 718 合金力学性能的影响,制备了相同尺寸的异形圆柱包套,进行热等静压致密化,获得合金坯料,其中C1包套成形合金定义为A1合金,C2包套成形合金定义为A2合金。两种异形圆柱包套成形合金坯料的室温、650 ℃拉伸力学性能如表4所示。在室温下,A1合金和A2合金不同部位的断裂强度均大于1275 MPa,与锻件相当;在650 ℃下,A1合金和A2合金不同部位的断裂强度和屈服强度分别大于1000 MPa和860 MPa,与锻件相当。以上结果说明,包套壁厚和空腔体积变化对粉末冶金Inconel 718合金强度影响较小。A1合金各部分的室温延伸率约为12%,650 ℃延伸率约为7.5%,低于锻件标准。对于A2合金上部室温延伸率和650 ℃延伸率分别为15%和7.0%,650 ℃延伸率低于锻件标准。但是A2合金中部和下部室温延伸率远高于12%,650 ℃延伸率也达到锻件标准。

表4 异形包套成形粉末冶金 Inconel 718合金力学性能

Table 4 Mechanical properties of shaped envelope forming powder metallurgy Inconel 718 alloy

合金 RT 650 ℃UTS/MPa YS/MPa EL/% UTS/MPa YS/MPa EL/%A1-上 1355 1043 12.0 1123 899 7.5 A1-中 1343 1030 11.5 1117 896 8.5 A1-下 1354 1009 13.5 1122 909 8.5 A2-上 1363 1061 15.0 1107 893 7.0 A2-中 1336 1031 22.0 1093 876 12.0 A2-下 1327 1034 22.5 1089 872 12.0锻件 ≥1275 ≥1030 ≥12.0 ≥1000 ≥860 ≥12.0

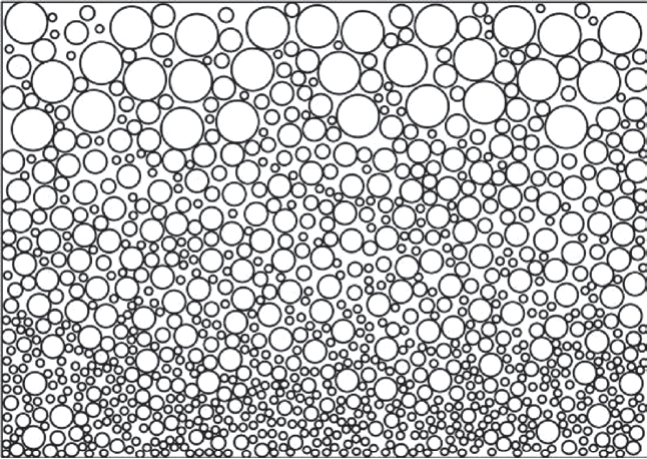

值得注意的是,包套C1(体积相同,壁厚不同)上部、中部和下部的壁厚不同,但每个部分的力学性能基本一致,这与上述模拟结果不一致。对于包套C2(体积不同,壁厚相同),在热等静压过程中,压力通过粉末颗粒的接触传递[30]。因此,粉末体积的增加必然会增加整个转移过程的难度。然而,随着粉末体积的增加,合金的力学性能更加优异。两种异形圆柱包套相比于试验性包套,高度和装粉量明显增加,为达到与试验性包套相同的振实密度,在粉末装填过程采用了更长的填充时间和更大的振动频率。Inconel 718预合金粉末采用的是15~106 μm的全粒度粉末,具有典型的正态分布,其中粗粉末松散堆积,颗粒间间隙较大,在振动过程,细粉末颗粒填充到粗粉末堆积的间隙中。相较细粉末,粗粉末具有更好的流动性,在振动过程容易移动到包套上部,这种现象叫作“粒度偏析”[31-33],如图9所示。

图9 粒度偏析原理图

Fig.9 Schematic diagram of particle size

segregation

热等静压粉末颗粒变形过程中,细粉末发生的塑性应变是粗粉末的5~7倍[25,34]。因此,不同尺寸的粉末在致密化过程中变形程度不同,进而影响粉末之间的结合强度。在热等静压过程中,包套下部由于壁厚增加,对应力具有一定的屏蔽作用,但是有效应力可以满足细粉末发生完全变形;包套上部壁厚虽然仅为6 mm,但是由于粗粉末比例增加,在热等静压过程中粉末变形不充分,从而产生大量PPBs。包套C2(壁厚相同,体积不同)同样在振动过程发生粒度偏析,由于没有包套壁厚的屏蔽影响,A2合金的室温和高温延伸率中部和下部要显著优于上部。其中,下部综合性能最优,正是因为细粉末比例增加,在热等静压致密化过程,细粉末承受更大的有效应力,优先发生塑性变形,破碎粉末表面的氧化层,从而促进晶界的迁移和颗粒间结合。

综上所述,选用15~106 μm的EIGA粉末,控制振动时间和频率,最终制备出力学性能与锻件相当的Inconel 718大尺寸粉末冶金构件,如图10所示。

图10 粉末冶金Inconel 718大尺寸结构件

Fig.10 Powder metallurgy Inconel 718 large component

3 结论

(1)相较VIGA粉末,EIGA粉末球形度更好,表面质量更好,EIGA粉末成形合金坯料显微组织为类似锻件的等轴组织,力学性能与锻件相当,优选EIGA法作为粉末冶金制粉工艺。

(2)广粒度的粉末(P4:15~106 μm)具有更好的流动性,有利于粉末装填;更好的堆积性,有利于致密化过程。结合得粉率、流动性及力学性能,热等静压用预合金粉末粒度优选15~106 μm。

(3)包套壁厚增加会对粉末冶金高温合金产生屏蔽效应,导致合金中产生原始颗粒边界,合金力学性能降低;空腔体积变化对合金力学性能影响较小。

(4)粉末冶金高温合金坯料力学性能影响因素重要性依次为热等静压工艺、粉末粒度、包套壁厚/空腔体积。

[1] CHAMANFAR A, SARRAT L,JAHAZI M, et al. Microstructural characteristics of forged and heat treated Inconel-718 disks[J].Materials & Design (1980-2015), 2013, 52: 791-800.

[2] YEH A C, LU K W, KUO C M, et al.Effect of serrated grain boundaries on the creep property of Inconel 718 superalloy[J]. Materials Science and Engineering: A, 2011, 530: 525-529.

[3] CHANG L T, SUN W R, CUI Y Y,et al. Microstructure, tensile properties, and hotworking characteristics of a hot isostatic-pressed powder metallurgy superalloy[J]. Metallurgical and Materials Transactions A, 2017, 48(3): 1273-1287.

[4] 徐磊, 郭瑞鹏, 吴杰, 等. 钛合金粉末热等静压近净成形研究进展[J]. 金属学报,2018, 54(11): 1537-1552.XU Lei, GUO Ruipeng, WU Jie, et al.Progress in hot isostatic pressing technology of titanium alloy powder[J]. Acta Metallurgica Sinica,2018, 54(11): 1537-1552.

[5] RAISSON G, GUÉDOU J Y,GUICHARD D, et al. Production of net-shape static parts by direct HIPing of nickel base superalloy prealloyed powders[J]. Advanced Materials Research, 2011, 278: 277-282.

[6] TAN L M, LI Y P, LIU C Z, et al. The evolution history of superalloy powders during hot consolidation and plastic deformation[J]. Materials Characterization, 2018, 140: 30-38.

[7] LIN J B Q. Review and analysis of powder prior boundary (PPB) formation in powder metallurgy processes for nickel-based super alloys[J]. Journal of Powder Metallurgy & Mining,2015, 4(1): 23-45.

[8] IRUKUVARGHULA S, HASSANIN H,CAYRON C, et al. Effect of powder characteristics and oxygen content on modifications to the microstructural topology during hot isostatic pressing of an austenitic steel[J]. Acta Materialia, 2019,172: 6-17.

[9] MACDONALD J E, KHAN R H U, ARISTIZABAL M, et al. Influence of powder characteristics on the microstructure and mechanical properties of HIPped CM247LC Ni superalloy[J]. Materials & Design, 2019, 174:107796.

[10] ZHENG R X, LI G D, ZHANG Z,et al. Manipulating the powder size to achieve enhanced strength and ductility in harmonic structured Al alloy[J]. Materials Research Letters,2019, 7(6): 217-224.

[11] LU Z G, WU J, XU L, et al. Powder size influence on tensile properties and porosity for PM Ti2AlNb alloy prepared by hot isostatic pressing[J]. Acta Metallurgica Sinica (English Letters), 2019, 32(11): 1329-1336.

[12] WANG G, LANG L H, YU W J, et al. Influences of hot-isostatic-pressing temperature on the microstructure, tensile properties and tensile fracture mode of 2A12 powder compact[J].Acta Metallurgica Sinica (English Letters), 2016,29(10): 963-974.

[13] CHANG L T, SUN W R, CUI Y Y,et al. Preparation of hot-isostatic-pressed powder metallurgy superalloy Inconel 718 free of prior particle boundaries[J]. Materials Science and Engineering: A, 2017, 682: 341-344.

[14] RAO G A, SRINIVAS M, SARMA D S. Influence of modified processing on structure and properties of hot isostatically pressed superalloy Inconel 718[J]. Materials Science and Engineering: A, 2006, 418(1-2): 282-291.

[15] DENG Y, ZHANG J L, KALETSCH A, et al. Modelling and simulation of densification and σ-phase precipitation in PM duplex steel AISI 318LN during hot isostatic pressing[J]. Materials Today Communications, 2021, 29: 102901.

[16] WANG G, LANG L H, HUANG X N, et al. The shielding effect of capsule in the process of hot isostatic pressing (HIP)[C]//2016 13th International Bhurban Conference on Applied Sciences and Technology (IBCAST). Piscataway,NJ: IEEE, 2016: 39-47.

[17] QU Z H, ZHANG P X, LIANG S J,et al. Deformation behavior of superalloy powder compact under hot isostatic pressing[J]. Advanced Engineering Materials, 2020, 22(11): 2000534.

[18] 吴杰, 徐磊, 郭瑞鹏, 等. 粉末冶金Ti-47Al-2Cr-2Nb-0.15B合金的制备及力学性能影响因素[J]. 材料研究学报, 2015, 29(2):127-134.WU Jie, XU Lei, GUO Ruipeng, et al.Preparation of γ-Ti Al alloy from powder metallurgy route and analysis of the influence factors of mechanical properties[J]. Chinese Journal of Materials Research, 2015, 29(2): 127-134.

[19] 邬军. Ti-5Al-2.5Sn ELI预合金粉末热等静压致密化行为研究[D]. 北京: 中国科学院研究生院, 2011.WU Jun. Study on densification behavior of Ti-5Al-2.5Sn ELI prealloyed powder by hot isostatic pressing[D]. Beijing: Graduate University of Chinese Academy of Sciences, 2011.

[20] 程文祥. Ti-5Al-2.5Sn ELI预合金粉末热等静压致密化行为与有限元模拟研究[D]. 北京: 中国科学院大学, 2013.CHENG Wenxiang. Hot isostatic pressing densification behavior and finite element simulation of Ti-5Al-2.5Sn ELI prealloyed powder[D]. Beijing: University of Chinese Academy of Sciences, 2013.

[21] 郭瑞鹏, 徐磊, 柏春光, 等. 包套设计对典型粉末钛合金拉伸性能的影响[J]. 中国有色金属学报, 2014, 24(8): 2050-2056.GUO Ruipeng, XU Lei, BAI Chunguang,et al. Effects of can design on tensile properties of typical powder metallurgy titanium alloys[J].The Chinese Journal of Nonferrous Metals, 2014,24(8): 2050-2056.

[22] GUO R P, XU L, ZONG B Y, et al.Preparation and ring rolling processing of large size Ti-6Al-4V powder compact[J]. Materials &Design, 2016, 99: 341-348.

[23] BAER D R, MERZ M D. Differences in oxides on large-and small-grained 304 stainless steel[J]. Metallurgical Transactions A, 1980,11(12): 1973-1980.

[24] 常立涛. 洁净高温合金粉末的制备及其热等静压工艺研究[D]. 北京: 中国科学院大学, 2014.CHANG Litao. Preparation of clean superalloy powder and its hot isostatic pressing process[D].Beijing: University of Chinese Academy of Sciences,2014.

[25] NAIR S V, TIEN J K. Densification mechanism maps for hot isostatic pressing (HIP)of unequal sized particles[J]. Metallurgical Transactions A, 1987, 18(1): 97-107.

[26] RAO G A, SRINIVAS M, SARMA D S. Effect of solution treatment temperature on microstructure and mechanical properties of hot isostatically pressed superalloy Inconel* 718[J].Materials Science and Technology, 2004, 20(9):1161-1170.

[27] GURSON A L. Continuum theory of ductile rupture by void nucleation and growth: Part I—Yield criteria and flow rules for porous ductile media[J]. Journal of Engineering Materials and Technology, 1977, 99(1): 2-15.

[28] TVERGAARD V. On localization in ductile materials containing spherical voids[J].International Journal of Fracture, 1982, 18(4):237-252.

[29] TVERGAARD V, NEEDLEMAN A.Analysis of the cup-cone fracture in a round tensile bar[J]. Acta Metallurgica, 1984, 32(1): 157-169.

[30] ARZT E, ASHBY M F, EASTERLING K E. Practical applications of hotisostatic Pressing diagrams: Four case studies[J]. Metallurgical Transactions A, 1983, 14(1): 211-221.

[31] 程文祥, 徐磊, 雷家峰, 等. 粉末粒度偏析对Ti-5Al-2.5Sn ELI粉末合金拉伸性能的影响[J]. 中国有色金属学报, 2013, 23(2):362-369.CHENG Wenxiang, XU Lei, LEI Jiafeng, et al. Effects of powder size segregation on tensile properties of Ti-5Al-2.5Sn ELI alloy powder[J].The Chinese Journal of Nonferrous Metals, 2013,23(2): 362-369.

[32] 范尚武, 徐永东, 张立同, 等. 振动频率和振动时间对粉料填充密度的影响[J].耐火材料, 2005, 39(2): 123-125, 129.FAN Shangwu, XU Yongdong, ZHANG Litong, et al. Effects of vibration frequency and time on packed density of powder[J]. Refractories,2005, 39(2): 123-125, 129.

[33] TIAN X S, WU J, LU Z G, et al. Effect of powder size segregation on the mechanical properties of hot isostatic pressing Inconel 718 alloys[J]. Journal of Materials Research and Technology, 2022, 21: 84-96.

[34] KISSINGER R D, NAIR S V, TIEN J K. Influence of powder particle size distribution and pressure on the kinetics of hot isostatic pressing (HIP) consolidation of P/M superalloy rene 95[C]//Superalloys 1984 (Fifth International Symposium). Paris, 1984: 285-294.