随着航空航天事业的快速发展,航空航天领域对轻量化和高强度结构材料的需求日益增长。铝锂合金具有低密度、高比强度和比刚度、良好的抗腐蚀性等优异性能,成为航空航天领域的理想选择[1-3]。其中,Al-Mg-Li合金作为铝锂合金中最重要的一类,因其超低密度、高弹性模量和比强度、优良的抗腐蚀性而备受关注[4-6]。然而,Al-Mg-Li合金的断裂韧性和强度较低,限制了其在航空航天领域的广泛应用。为了改善Al-Mg-Li合金的性能,研究人员采用了粉末冶金工艺进行制备。粉末冶金作为一种近净成形工艺,具有材料利用率高、生产流程短、成分均匀等优点[7]。通过粉末冶金工艺制备Al-Li合金,可以有效避免熔铸过程中形成的粗大晶粒和氧杂质,从而提高合金的强度和延伸率[8-9]。在Al-Mg-Li合金中,Mg和Li作为主要的合金元素,对合金的显微组织和力学性能具有重要影响。特别是Mg/Li比,即Mg和Li的相对含量比例,对合金的性能具有关键影响。研究表明,调整Mg/Li比可以改变Al-Mg-Li合金的晶体相组成、晶粒尺寸和析出相行为,进而影响合金的力学性能[6]。

然而,目前对于不同Mg/Li比对粉末冶金Al-Mg-Li合金显微组织及力学性能的影响的研究还相对较少。因此,本研究旨在通过粉末冶金工艺制备一系列不同Mg/Li比的Al-Mg-Li合金,系统研究其显微组织和力学性能之间的关系。

1 试验及方法

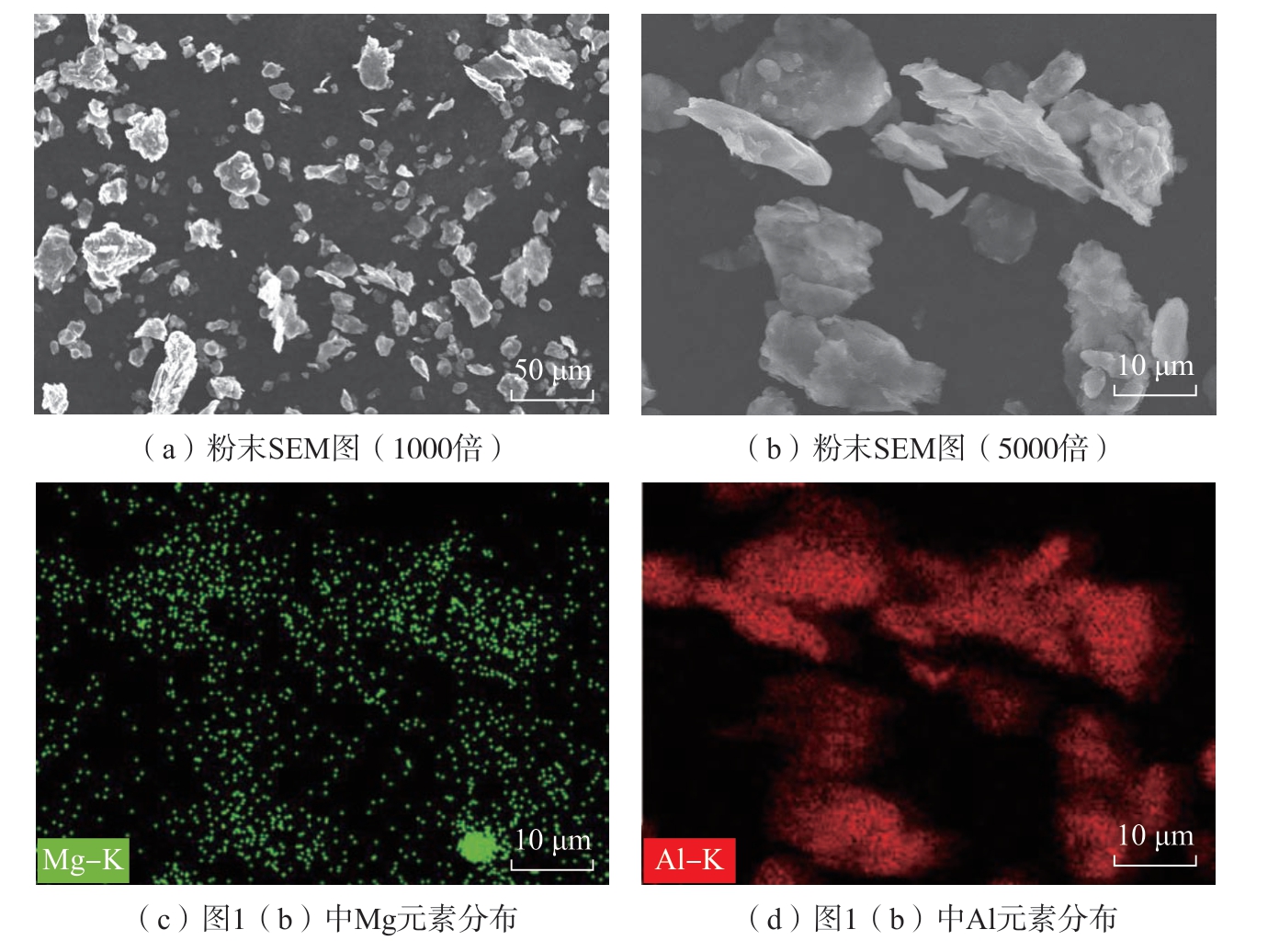

为了研究不同Mg/Li比的Al-Mg-Li合金的显微组织和力学性能,本研究采用粉末冶金法制备了3种不同Mg/Li比的合金,成分如表1所示。首先,将粒径为2 μm的氮气雾化铝粉,粒径<15 μm的Al-3Li粉末,以及粒径为15 μm的Al-Mg合金粉按照比例进行配比。在转速为240 r/min 的旋转球磨机上,进行12 h 的球磨并加入球料比为4∶1的钢球,确保充分混合。球磨后的粉末形貌如图1所示。大部分粉末球磨成片状,少部分呈不规则形状,如图1(a)所示。选取几个粉末进行成分分析,如图1(b)~(d)所示,混合后得到了均匀的Al-Mg-Li粉末。混合后,通过冷等静压将粉末制备成压坯。在真空条件下,将压坯进行600 ℃的烧结。随后在400 ℃下对烧结后的样品进行热挤压,得到表面光滑、无裂纹且完全致密的挤压态合金。挤压后的合金棒料直径约为15 mm,挤压比为16∶1。对挤压棒料进行T6热处理,热处理工艺: 500 ℃固溶40 min,水淬至室温,180 ℃时效8 h。

图1 粉末SEM及EDS面扫图像

Fig.1 SEM and EDS images of powders

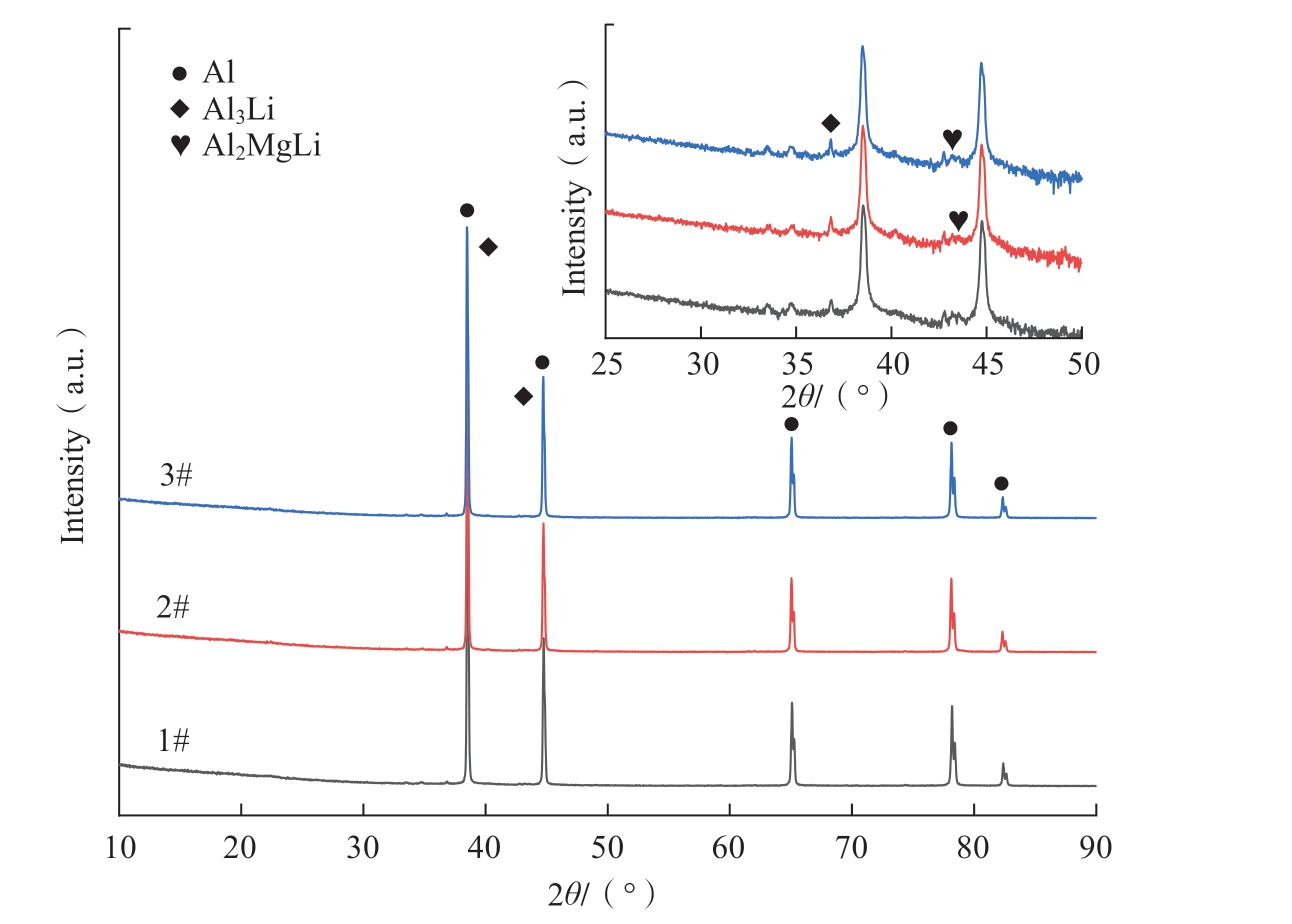

表1 不同Mg/Li比的Al-Mg-Li合金成分(质量分数)

Table 1 Composition of Al-Mg-Li alloys with diffeent Mg/Li ratios (mass fraction) %

Mg/Li比 Mg Li Al 1.3(1#) 2.6 2.0 余量1.8(2#) 3.6 2.0 余量2.5(3#) 5.0 2.0 余量

为了分析合金的显微组织,将样品机械研磨并进行机械抛光至无明显划痕。然后,使用Keller试剂 (95 mL H2O,2.5 mL HNO3,1.5 mL HCl,1 mL HF)进行化学侵蚀,侵蚀时间为45 s。使用场发射扫描电子显微镜 (FESEM,ZEISS SUPRATM 55,德国)及能谱分析 (EDS)对Al-Mg-Li合金的显微组织及拉伸断口进行分析,主要拍摄了1000倍及5000倍的SEM图像。为了进行透射电子显微镜 (TEM,Talos F200X,美国)观察,样品被研磨至30 μm厚度,然后用20%高氯酸和80%甲醇溶液进行双喷电解抛光,并在200 kV下观察。

使用阿基米德排水法测量烧结态合金的实际密度,与理论密度进行对比判断烧结状态。测试得到样品的密度ρ0,即

式中,ρ1为水的密度,g/cm3;m1为试样在空气中称量得到的质量,g;m2为试样完全浸入液体中的质量,g。

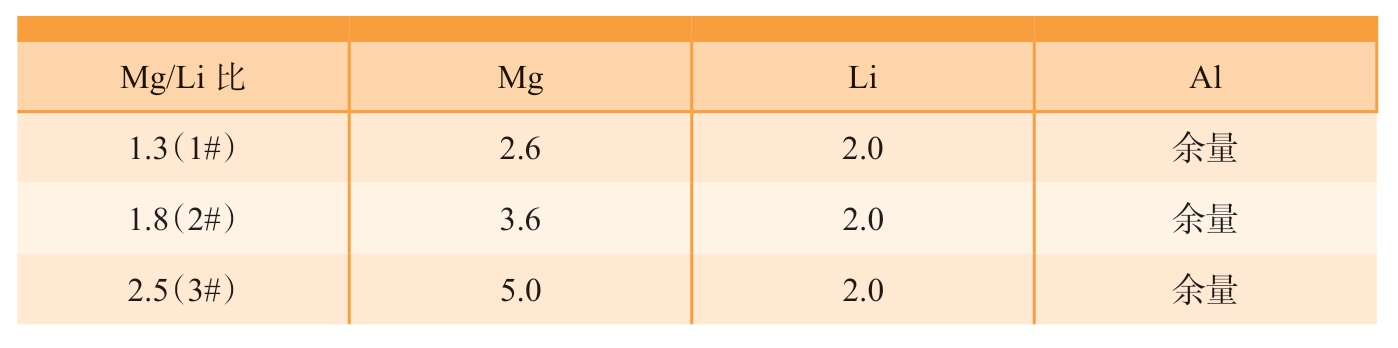

使用单轴拉伸试验机WDW-200D (中国)在室温下以1 mm/min的速度进行拉伸试验。通过线切割电火花机进行加工,加工为标准的狗骨形拉伸试样,如图2所示。为了保持一致性和可靠性,每种状态至少进行3次拉伸试验。

图2 拉伸试样尺寸(mm)

Fig.2 Tensile specimen dimensions (mm)

2 结果与讨论

2.1 Mg/Li比对烧结态Al-Mg-Li合金的影响

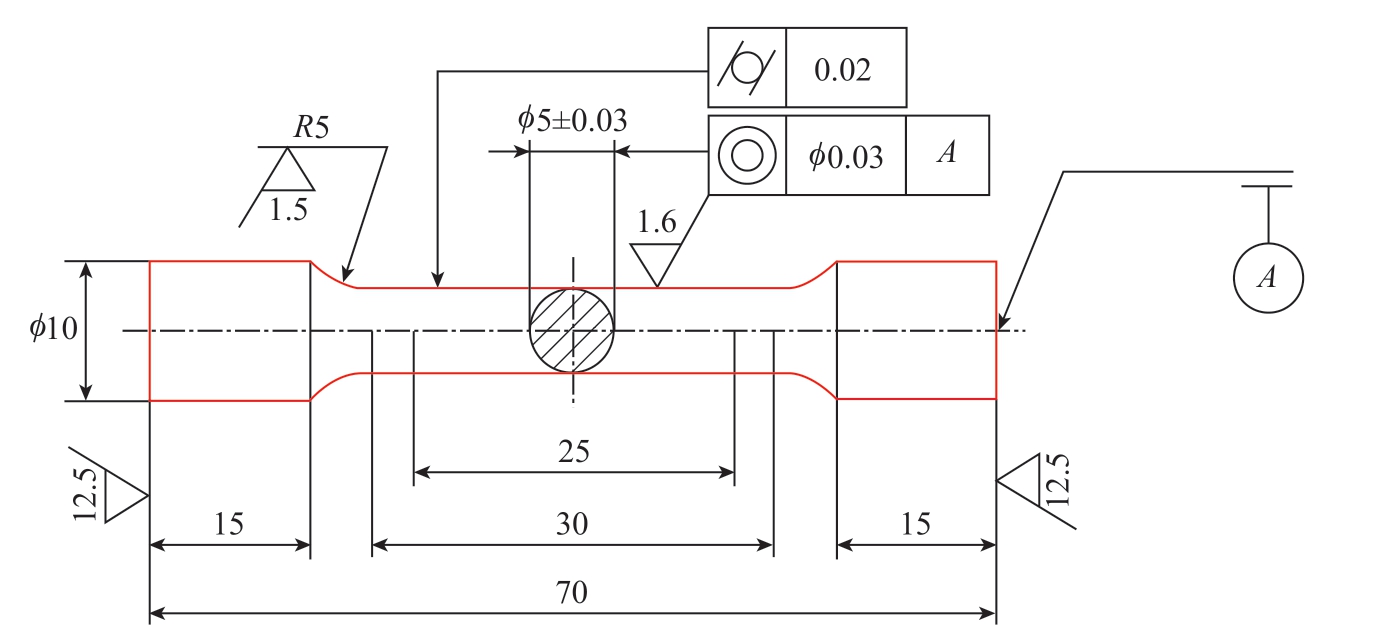

对烧结后的1#~3#样品进行XRD测试,结果如图3所示。1#合金样品由α-Al和δ′ (Al3Li)相组成。2#和3#合金样品也主要由α-Al和δ′ (Al3Li)相组成,但出现了T相(Al2MgLi)峰。可以看出,当Mg/Li比为1.3时,Mg元素以固溶形式存在于Al合金基体中,而Li元素主要以δ′相的析出形式存在。添加Mg可以减少Li在Al中的固溶度,因此在较低的Mg/Li比下,δ′相的析出会增加。随着Mg/Li比的增加,部分Mg与一部分Li反应形成Al2MgLi相,抑制了δ′相的生成。这些结果表明,Mg/Li比对合金的晶体结构和相组成有显著的影响。通过调整Mg/Li比,可以控制合金中不同相的含量,从而对合金的性能进行调节和优化。

图3 烧结态样品XRD图谱

Fig.3 XRD pattern of sintered samples

此外,不同的Mg/Li比也对烧结密度产生了显著影响,理论密度和实际密度如表2所示。其中理论密度为

表2 不同Mg/Li比的Al-Mg-Li合金烧结致密度

Table 2 Sintering density of Al-Mg-Li alloy with diffeent Mg/Li ratios

合金 ρ理论/(g/cm3) ρ实际/(g/cm3) 相对密度/%1# 2.47 2.17 88 2# 2.45 2.21 90 3# 2.42 2.21 91

式中,ρi为元素i的密度;t为合金中元素的数量;ni为元素i的摩尔数;n是总的摩尔数。

压实材料的致密化系数μ为

式中,ρ为烧结样品密度。

当Mg/Li比为1.3时,合金的相对密度为88%。随着Mg/Li比的增加,合金的相对密度也逐渐增加,当Mg/Li比达到2.5时,合金的相对密度为91%。研究表明,在粉末冶金的压制成形过程中,会形成一些直接的Al-Mg接触点。Mg可以从这些接触点沿着铝和铝-氧化物界面扩散,并与金属-氧化物界面发生反应,从而破坏氧化膜,促进烧结过程[10]。因此,随着Mg/Li比的增加,合金的烧结密度也相应增加。调整Mg/Li比对合金的烧结性能具有重要意义。

图4是不同Mg/Li比烧结样品SEM图。可以看出,没有完全致密的Al-Mg-Li合金,所有的烧结样品都存在孔隙,以及存在部分粉末颗粒与颗粒之间没有发生完全黏结的现象。随着Mg/Li比的提高,Mg原子和Li原子向颗粒结合面大量迁移,烧结颈不断扩大。同时,合金粉末中形成了很多的烧结颈,Mg/Li比的增加促进了烧结,达到了更好的烧结效果。通过适当调节Mg/Li比例,可以实现合金的高密度烧结。

图4 烧结态样品SEM图

Fig.4 SEM images of sintered samples

2.2 Mg/Li比对挤压态Al-Mg-Li合金的影响

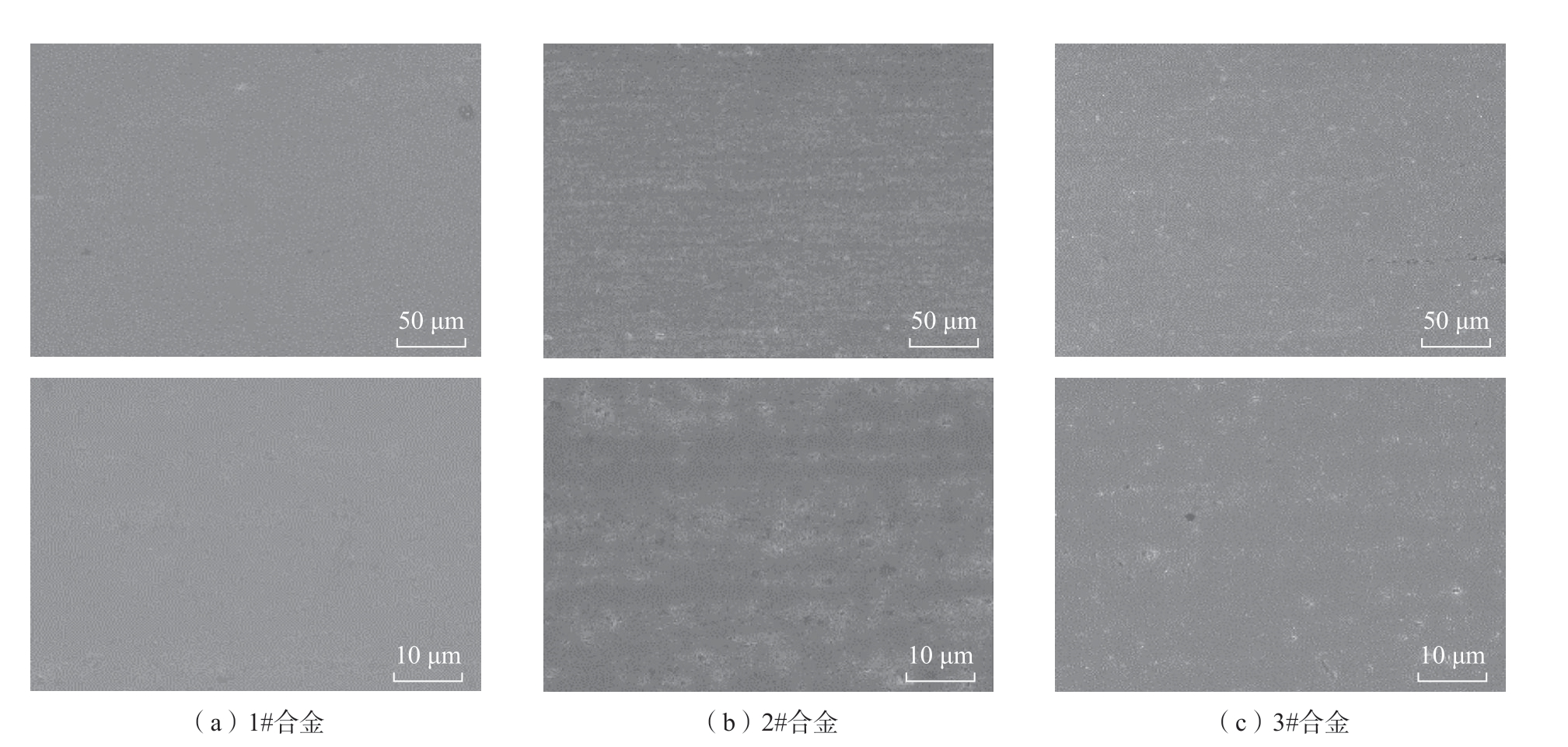

根据图5所示的不同Mg/Li比挤压样品纵截面SEM图,可以观察到合金在挤压后达到了完全致密的状态,并且在纵截面上呈现出沿挤压方向的流线分布。可以明显发现,当Mg/Li比为1.8时 (2#合金),合金晶界处出现了细小的白色相。随着Mg/Li比的增加,白色相的大小和分布都有所增加,并且主要沿着晶界分布。

图5 挤压态样品SEM图(挤压方向)

Fig.5 SEM images of extruded samples (extrusion direction)

为进一步分析这一析出相,对3#合金样品进行EDS面扫分析,如图6所示。由于Li元素不容易被检测,主要对Mg元素进行检测,合金中沿晶界边缘发现Mg元素的聚集,进一步推测在晶界周围分布有大量含Mg相。根据Deschamps[4]和Wu[5]等关于Al-Mg-Li合金的报道,Mg元素在合金中主要起固溶强化作用,但对于Al-Li合金来说,若Mg含量过高,则会形成T相,在晶界以棒状形式析出。因此推断在对合金进行热挤压的过程中,由于温度和三向压应力的双重作用,合金中析出了T相,这解释了图6(c)中Mg元素富集的现象。

图6 挤压态3#合金样品(挤压方向)

Fig.6 Images of extruded 3# alloy samples (extrusion direction)

表3为不同Mg/Li比合金挤压态的拉伸性能。其中,UTS为抗拉强度;YS为屈服强度;EL为延伸率。1#合金的抗拉强度为285 MPa,屈服强度为162 MPa,延伸率为17.2%;随着合金中Mg/Li比的增加,2#合金的抗拉强度增加,为342 MPa,屈服强度也增加为213 MPa; 3#合金抗拉强度为407 MPa,屈服强度为267 MPa,延伸率为7.8%。可以分析出,随着Mg/Li的增加,合金的抗拉和屈服强度都大幅度增加,这是由于T相在晶界上的增加使晶粒细化,从而增强了合金的强度。T相在晶界上的析出可以通过限制晶界滑移来增加晶体的强化效果。另外,T相在晶界上析出,导致延伸率下降。

表3 挤压态合金的力学性能

Table 3 Mechanical properties of extruded alloys

合金 UTS/MPa YS/MPa EL/%1# 285±0.8 162±2.2 17.2±0.7 2# 342±2.4 213±5.3 12.6±0.4 3# 407±6.2 267±3.4 7.8±0.5

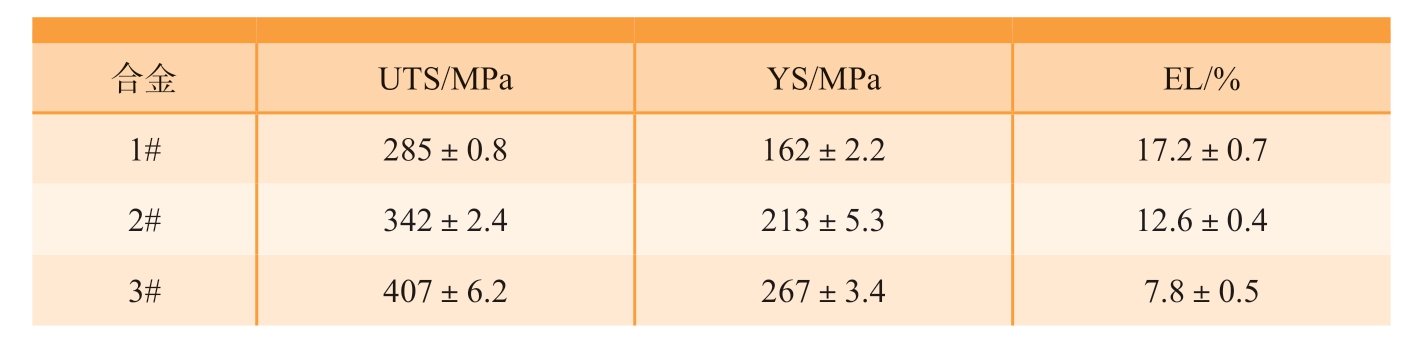

图7为1# ~ 3#合金挤压态的应力-应变曲线。可以得出,虽然不同合金的Mg/Li比不同,但在合金拉伸试验初期都表现出了明显的弹性变形特点。随着应力值的增加,合金的应力-应变曲线重复呈现出锯齿状的现象,这一现象称为波特文-勒夏特利埃效应 (Portevin-Le-Chaterlier,PLC)效应,主要是由于发生了动态应变时效 (Dynamic stain aging,DSA)[11]。在应力-应变曲线的屈服阶段,合金应力会持续上升。这是因为在DSA形变时,一方面受“钉扎”的位错成为新的位错源,另一方面为了使位错挣脱开溶质原子气团的钉扎,必须加大外力作用,从而促使在较低应力下无法启动的位错源以及不同滑移系的位错源开动,因此位错不断繁殖并且更加均匀,最终表现为位错密度大大提高。由于铝合金具有较高的层错能,在外力作用下,位错发生束集,并发生滑移过程,因此位错形成缠结,使得在随后继续形变时位错运动阻力增大,从而提高合金强度[7,12]。

图7 挤压态合金的应力-应变曲线

Fig.7 Stress-strain curves of extruded samples

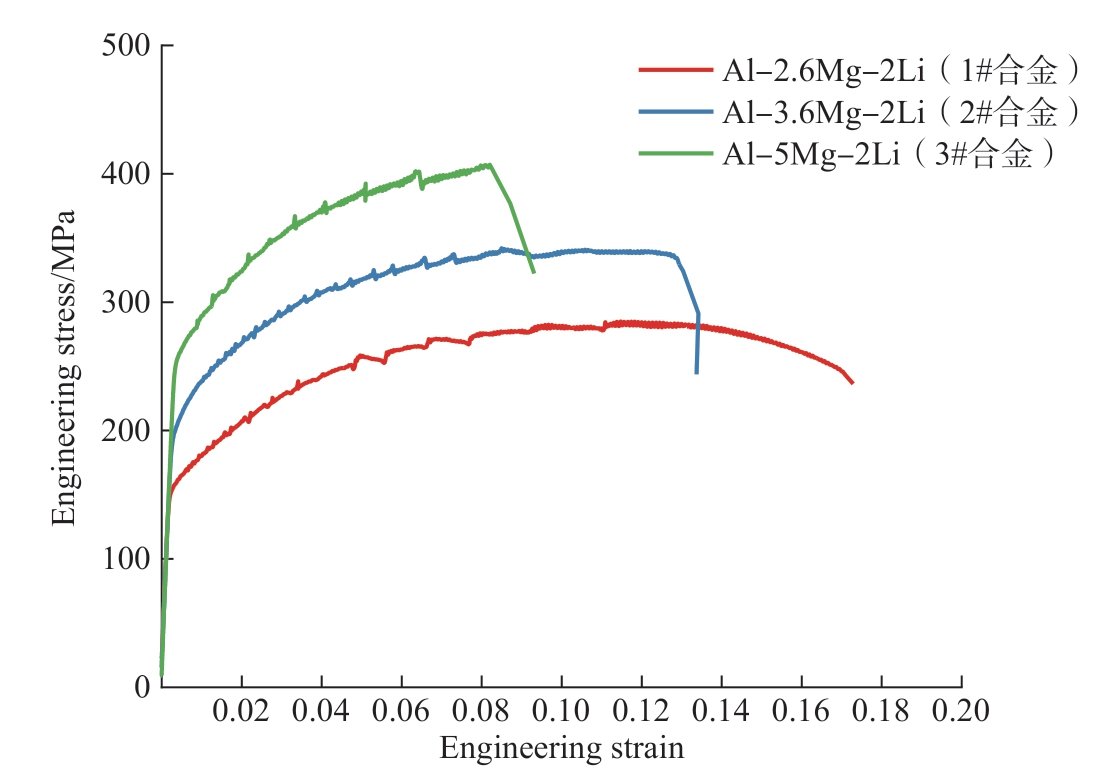

为了分析Mg/Li比对合金断裂特性的影响,利用扫描电子显微镜观察了1# ~ 3#合金的拉伸试样断口的微观形貌,如图8所示。在断口表面观察到大量的平台区域,这些平台区域进一步放大后可以看到许多细小且均匀分布的韧窝,这种断裂形貌表明合金具有良好的塑性,并且主要发生穿晶断裂。随着Mg/Li比的增加,合金的断口形貌也发生变化。尤其是在3#合金的断口上观察到许多相对平滑的解理面和韧窝,表明合金发生了穿晶解理断裂,其塑性较差。

图8 挤压态合金断口微观形貌

Fig.8 Microstructure of the fracture surface of extruded alloys

2.3 Mg/Li比对热处理态Al-Mg-Li合金的影响

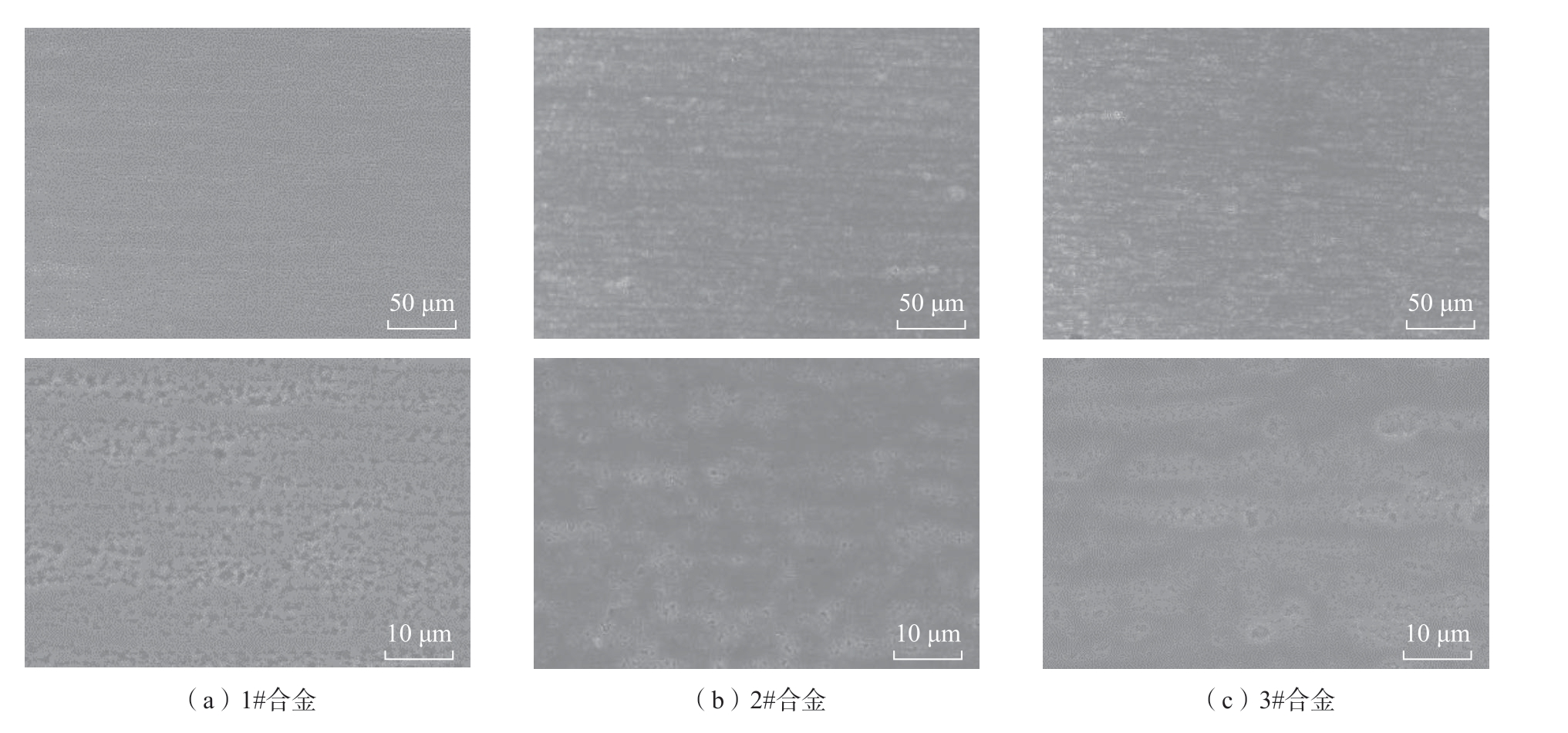

图9是不同Mg/Li比热处理样品纵截面SEM图,随着固溶和时效的进行,晶粒长大,更多的析出相析出。这是由于在固溶处理和时效处理的过程中,合金中的溶质会重新分布并形成析出相[13]。在不同Mg/Li比的样品中,白色相的大小和分布都有所增加。特别是在Mg/Li比较高的样品中,白色相的数量和聚集程度更明显,并且主要沿着晶界分布。这些观察结果表明,随着Mg/Li比的增加,合金中的析出相数量和聚集程度增加。这可能是由于高Mg/Li比合金中的溶质浓度较高,更有利于T相的形成和聚集。析出相的存在和聚集会对合金的微观结构和力学性能产生影响,进而影响合金的强度和塑性[8]。

图9 热处理态样品SEM图 (挤压方向)

Fig.9 SEM images of heat treated samples (extrusion direction)

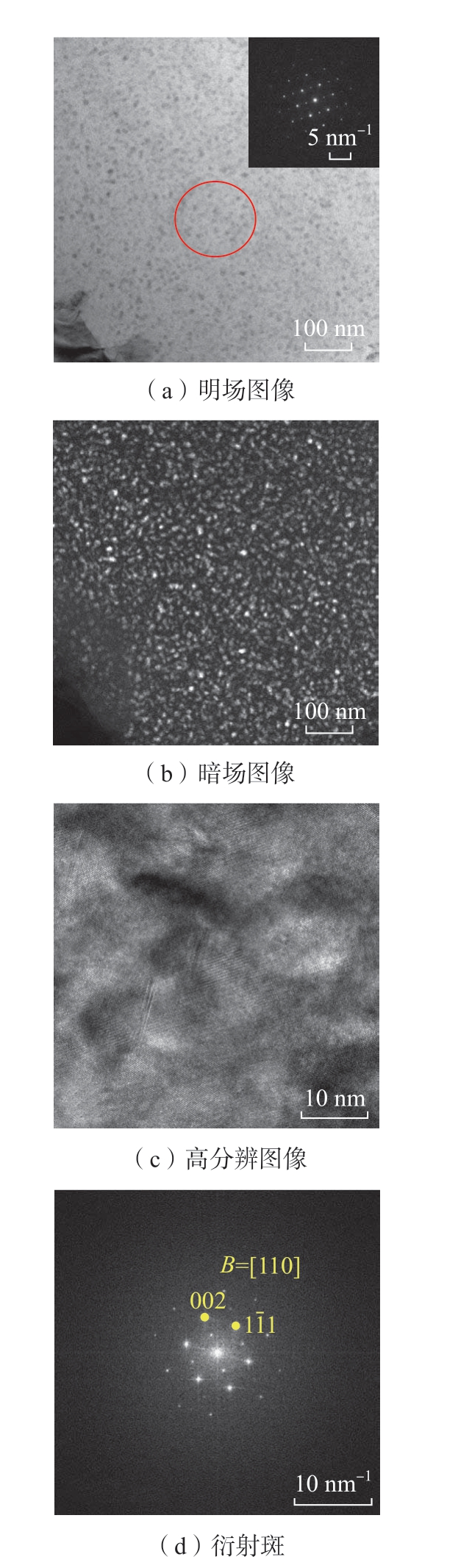

为了进一步研究Al-Mg-Li合金在T6热处理后的析出相,对3#合金进行TEM分析,如图10所示,其中图10(a)为TEM明场像以及相应选定区域的衍射斑,可以在合金基体上观察到许多细小且弥散分布的均匀球形黑色物质,通过衍射斑确定其为δ′强化相。在TEM暗场下观察(图10(b)),δ′相在基体上的分布更为明显,可以清晰地看到δ′相在合金基体中均匀分布。图10(c)和(d)分别显示了Al3Li相的高分辨图像和快速傅里叶变换 (FFT)模式。可以发现,Al3Li与Al基体完全相干,除了Al基质外,Al3Li相在[110]Al选区电子衍射模式中都有最亮的衍射点,表明δ′相是该合金的主要沉淀。这是因为δ′相晶体结构为立方形,具有L12有序结构,与铝基体共格[1]。由于δ′相具有较小的晶格错配常数(0.18%)和较低的界面能,因此使得相的热力学形成势垒很小,δ′相在基体中均匀分布。

图10 热处理态3#合金样品TEM图

Fig.10 TEM images of heat treated 3# alloy sample

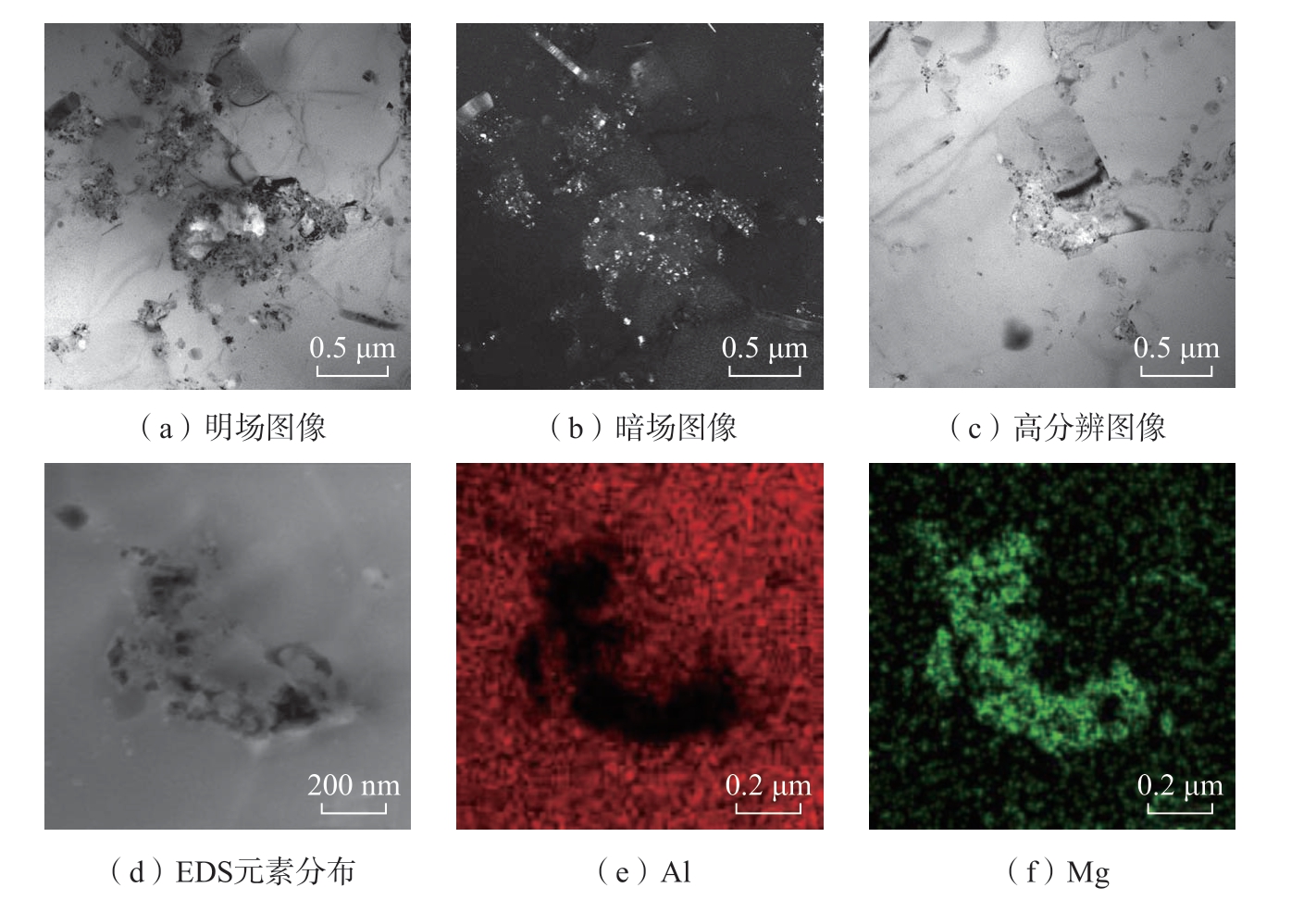

对合金中的析出相进一步观察时会发现,在合金晶界处会有元素发生团聚,如图11(a)所示。在暗场下进行观察,发现团聚部分更为明显,如图11(b)所示。为了进一步测定晶界处沉淀的第二相,进行了TEM-EDS分 析。图11(c) ~(f)显示了3#合金的HAADF-STEM图像和元素映射。在图11(e)和(f)中,通过EDS扫描确定了位于晶界的团聚相为富Mg相。根据文献[5],Al-Mg-Li合金中Mg含量较高时会产生Al2MgLi相,并且一般在合金晶界析出,因此可以确定合金中的相为Al2MgLi相。

图11 热处理态3#合金样品析出相TEM图

Fig.11 TEM images of precipitation phase of heat treatment 3# alloy sample

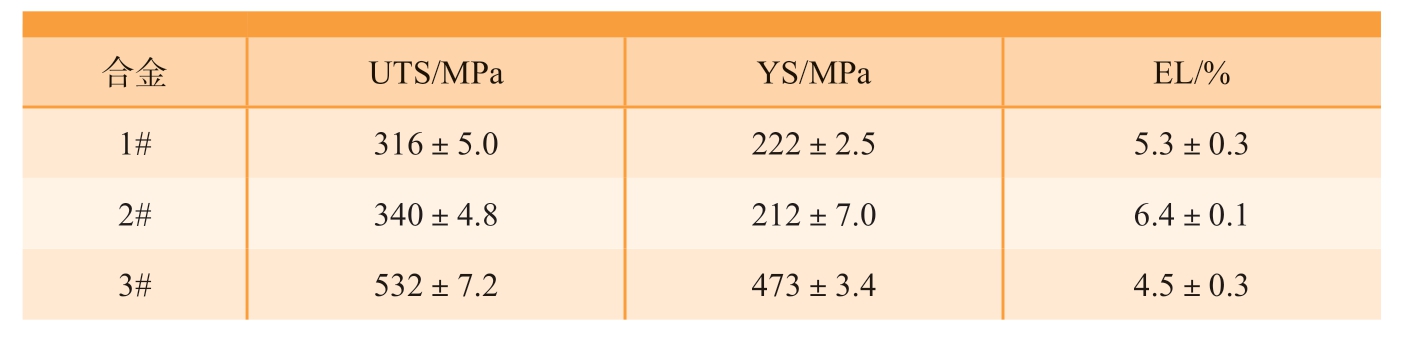

时效后,合金的力学性能大幅度增加,图12为经过T6热处理后不同Mg/Li比合金的应力-应变曲线图,表4为相对应合金的拉伸性能。从表4中可以观察到,在相同的热处理条件下,合金的抗拉强度、屈服强度随着Mg/Li比的增加而逐渐升高,延伸率先升高而后下降。其中当Mg/Li比为2.5时,合金的抗拉强度可达532 MPa,屈服强度为473 MPa,延伸率为4.5%。抗拉强度的显著提高主要有两个方面的原因: (1)随着Mg含量的增加,固溶强化效果增强,合金抗拉强度提高; (2)Mg元素的加入降低了合金中Li的固溶度,从而使合金中更多强化相δ′相出现,提高了第二相强化的作用。

图12 热处理态合金的应力-应变曲线

Fig.12 Stress-strain curves of heat treated alloys

表4 T6热处理态合金的力学性能

Table 4 Mechanical properties of T6 heat treated alloys

合金 UTS/MPa YS/MPa EL/%1# 316±5.0 222±2.5 5.3±0.3 2# 340±4.8 212±7.0 6.4±0.1 3# 532±7.2 473±3.4 4.5±0.3

在Al-Mg-Li合金中,主要依靠合金中δ′相对位错的阻碍作用提高合金的塑性变形抗力,使得合金的抗拉强度不断提高。而延伸率的降低主要是因为在时效过程中,由于δ′相不断析出长大,位错在经过δ′相时会发生滑移现象,使得晶界位置产生应力集中,导致合金塑性下降。并且随着Mg/Li比的增加,T相大量析出,消耗了Li,导致晶界处的Mg和Li减少,晶界附近形成无沉淀析出带,降低了合金的塑性和韧性[6]。

图13为不同合金经过T6热处理后拉伸试样断口的微观形貌,其中1#合金热处理后的断口形貌表现出典型的沿晶断裂特征。此外,对合金断口放大到更高倍下,可以观察到一些微小的空洞,这些空洞与晶界上孤立的次生相有关。一般来说,微孔作为裂纹引发剂,降低了应力面积,破坏了合金的晶界一致性。在拉伸试验中,由于应力的集中,微裂纹往往从这些最弱的位置开始萌生,然后传播并加速断裂。从2#合金断口可以观察到更多的孔洞。当Mg/Li比从1.8增加至2.5,合金中除了微小空隙外,还发现了一些细小裂缝,如图13(c)所示,这些现象导致合金的塑性进一步降低,分析结果与拉伸试验测试结果相符合。

图13 热处理态合金断口微观形貌

Fig.13 Microstructure of the fracture surface of heat treated alloys

3 结论

(1)不同Mg/Li比对烧结态合金的晶体结构和相组成及烧结密度有着显著影响。在相同烧结条件下,随着Mg/Li比的增加,烧结态合金相对密度升高,Mg元素能起到促进烧结的效果。

(2)对于挤压态Al-Mg-Li合金,随着Mg/Li比的增加,合金中含Mg析出相逐渐增多,并聚集在晶界附近。Al-Mg-Li合金的抗拉强度随合金中Mg/Li比的增加而逐渐升高,在Mg/Li比为2.5时,挤压态Al-Mg-Li合金的力学性能显著提高。Al-5Mg-2Li合金的抗拉强度达到407 MPa,屈服强度为267 MPa,延伸率为7.8%。

(3)T6热处理后的Al-Mg-Li合金的第二相主要由δ′相和T相构成,δ′相为主要强化相,均匀弥散分布在铝基体中,T相在晶界处呈链状分布。Al-5Mg-2Li合金T6热处理后,抗拉强度和屈服强度显著提高,但延伸率有所下降,抗拉强度可达532 MPa,屈服强度为473 MPa,延伸率为4.5%。

[1] ABD EL-ATY A, XU Y, GUO X Z,et al. Strengthening mechanisms, deformation behavior, and anisotropic mechanical properties of Al-Li alloys: A review[J]. Journal of Advanced Research, 2018, 10: 49-67.

[2] WANG Y, ZHANG S, WU R Z, et al. Concurrently improving uniform elongation and strength of ultrafine-grained Al-2Li alloy[J].Materials Science and Engineering: A, 2020, 792:139848.

[3] KIM J H, JEUN J H, CHUN H J, et al.Effect of precipitates on mechanical properties of AA2195[J]. Journal of Alloys and Compounds,2016, 669: 187-198.

[4] DESCHAMPS A, SIGLI C, MOUREY T, et al. Experimental and modelling assessment of precipitation kinetics in an Al-Li-Mg alloy[J].Acta Materialia, 2012, 60(5): 1917-1928.

[5] WU S S, LUO T, KOU Z D, et al.Unconventional structure evolution stabilizes the ultrahigh specific strength in a nanostructured Al-Mg-Li alloy[J]. Materials Science and Engineering: A, 2022, 860: 144282.

[6] 罗海云, 邝泉波, 王日初. 轻质Al-Mg-Li合金的微观组织与力学性能[J]. 有色金属科学与工程, 2019, 10(4): 66-71.LUO Haiyun, KUANG Quanbo, WANG Richu. Microstructure and mechanical properties of spray deposited Al-Mg-Li alloy[J]. Nonferrous Metals Science and Engineering, 2019, 10(4):66-71.

[7] LIU M W, ZHENG R X, LI J, et al.Achieving ultrahigh tensile strength of 1 GPa in a hierarchical nanostructured 2024 Al alloy[J].Materials Science and Engineering: A, 2020, 788:139576.

[8] QI M, CHEN C G, WEI J S, et al.Superior mechanical properties and microstructural evolution of powder metallurgy 2195 Al-Li alloy subjected to hot extrusion[J]. Journal of Alloys and Compounds, 2023, 962: 171184.

[9] MENDOZA-DUARTE J M,SAGARNAGA-FERNANDEZ M, MORENORESENDIZ E G, et al. Aluminum-lithium alloy prepared by a solid-state route applying an alternative fast sintering route based on induction heating[J]. Materials Letters, 2020, 263: 127178.

[10] 邱婷婷, 吴茂, 杜智渊, 等. 粉末冶金铝合金烧结致密化过程[J]. 工程科学学报,2018, 40(9): 1075-1082.QIU Tingting, WU Mao, DU Zhiyuan, et al. Sintering densification process of powder metallurgy aluminum alloy[J]. Chinese Journal of Engineering, 2018, 40(9): 1075-1082.

[11] GUPTA S, TAUPIN V,FRESSENGEAS C, et al. Crystal plasticity modeling of the effects of crystal orientation and grain-to-grain interactions on DSA-induced strain localization in Al-Li alloys[J]. Materialia, 2019, 8:100467.

[12] SAMANTA S, SAHOO J R,MISHRA S. A robust phenomenological modeling framework based on cross-slip propensity factor for capturing the effect of dynamic strain aging on work hardening behavior of an Al-Mg alloy[J].Acta Materialia, 2023, 254: 119014.

[13] CHEN C G, SUN C F, WANG W W,et al. Microstructure and mechanical properties of in situ TiB2/AlSi7Mg composite via powder metallurgy and hot extrusion[J]. Journal of Materials Research and Technology, 2022, 19:1282-1292.