航天发动机作为推动航天器太空翱翔的核心动力,对其性能与可靠性要求日益提升。特别是高温、高负荷条件下服役的航天发动机部件,对材料的承温能力和加工性能有极高的要求,增加了传统制造工艺的难度[1]。粉末近净成形 (Powder metallurgy near net shaping,PM-NNS)技术采用的原材料主要为预合金粉末,能够制备出具有优异综合力学性能的粉末合金复杂部件,为航天发动机的升级换代提供了有力的技术支撑。粉末热等静压近净成形又称“粉末铸造”,可解决精密铸造以及分体锻造工艺加焊接联合工艺路线中,焊接接头强度低的安全隐患[2-3]。热等静压 (Hot isostatic pressing,HIP)工艺参数中的温度、压力、保温时间、升温速率、降温速率等和后处理过程对粉末冶金合金的显微组织和力学性能存在显著影响[4-5]。目前大多数研究[6-8]集中在单一因素对粉末冶金显微组织和力学性能的影响,结果表明:热等静压温度对粉末冶金合金显微组织和力学性能影响最为显著;另一方面,预合金粉末作为热等静压成形的原材料,粉末表面状态、粒度级配以及杂质含量对热等静压致密化成形后的粉末合金的显微组织和力学性能影响显著。国内华中科技大学[9-10]、北京航空航天大学[11-12]开展了粉末冶金热等静压相关方向的研究,主要集中在粉末收缩的有限元仿真预测、粉末致密化过程的组织演化和机理分析。中国科学院金属研究所以工程化应用为目标,开展了钛合金、高温合金热等静压工艺技术攻关,对粉末热等静压成形的全流程,如粉末制备、粉末填充、包套设计、热等静压致密化、精确尺寸控制、部件后处理进行了系统研究,成功制备出钛合金氢泵叶轮、薄壁异形筒体等复杂构件[13-14]。

为了推动粉末近净成形技术在航天发动机领域的进一步发展和应用,针对粉末冶金部件研制过程中可能出现的缺陷 (夹杂、热诱导孔洞、原始颗粒边界)问题进行了阐述,介绍了缺陷控制的措施以及在此基础上取得的工程化应用成果,以期发现粉末热等静压近净成形技术存在的问题和不足,提出相应的改进措施,拓宽该技术的应用领域。

1 粉末热等静压近净成形优势

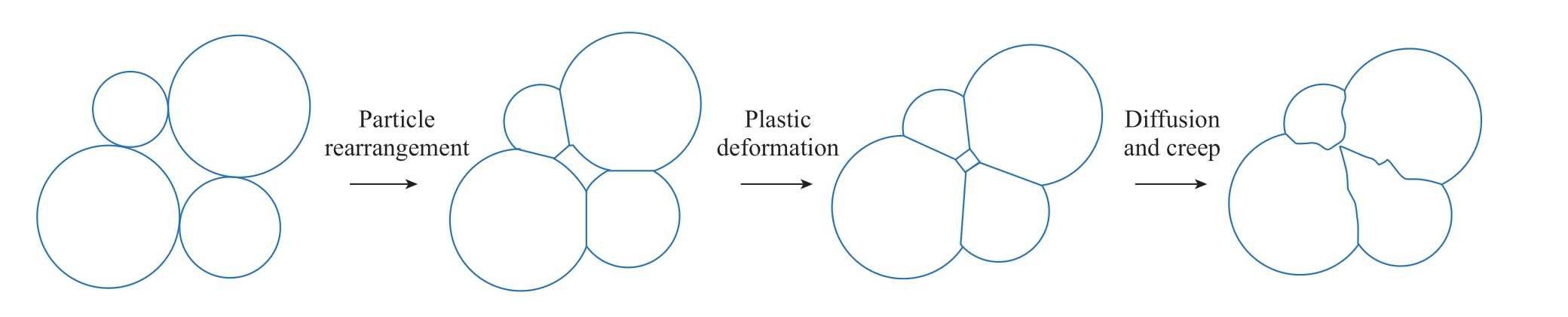

粉末热等静压近净成形是一种新型复合成形技术。利用包套与内部型芯组合模具设计制造技术将金属粉末密封在与目标件相似的复杂型腔内,热等静压成形后,去除外包套,再利用化学铣技术去除内部型芯模具,得到目标毛坯零件。热等静压致密化过程集热力学、流体力学、动力学、摩擦学等多个学科为一体,目前尚未有一个统一的定义。大部分研究人员认可的热等静压致密化过程主要分为3个阶段[15-16]: (1)粉末靠近与重排阶段; (2)塑性变形阶段; (3)扩散蠕变阶段。致密化过程如图1所示,致密化各个阶段不能严格区分,各个阶段对致密化过程的具体作用如下。

图1 预合金粉末热等静压致密化过程示意图

Fig.1 Schematic of densification behavior of pre-alloyed powders HIP

(1)粉末靠近与重排阶段。初始温度和压力较低,包套会对热等静压压力产生屏蔽作用,导致传递到粉末体上的有效压力相对较小。当包套壁厚达到一定数值,屏蔽程度急剧提高,颗粒致密化过程减缓。随着压力的增加和温度的上升,有效压力提高,粉末装填过程颗粒间的桥连和搭拱等遭到破坏,粉末颗粒间变为紧密的点接触,粉末体快速致密化。

(2)塑性变形阶段。温度和压力继续提高,球形粉末颗粒发生严重的塑性变形,粉末颗粒间由点接触变为面接触,粉末颗粒间的孔隙度降低,逐渐变为独立且互不连通的孔隙。

(3)扩散蠕变阶段。该阶段粉末体已经达到较高的致密度,热等静压压力已经无法使粉末体发生塑性变形,主要以扩散和蠕变为主。

经优化设计包套成形的热等静压零件尺寸精度和表面粗糙度可以达到或超过精密铸造件水平;与精密铸件相比,热等静压近净成形零件的致密度高,成分均匀,组织中没有宏观成分偏析,综合力学性能优异,可达到同牌号锻件水平。与传统机械加工方法相比,粉末热等静压近净成形零件具有两方面优势: (1)材料利用率高,热等静压近净成形技术可以把材料利用率从锻造加工的10% ~ 20%提高到50%以上; (2)工艺过程相对简单,工艺周期短,以热等静压设备为主,可以节省大量的机械加工工作量[13]。

2 粉末热等静压近净成形技术国内外研究现状

粉末热等静压近净成形技术因其独特的优势和潜力,成为国内外研究人员的研究热点。预合金粉末是粉末热等静压近净成形技术的原材料,对于粉末的夹杂物控制、粒度分布控制以及氧含量控制等至关重要。预合金粉末热等静压致密化过程中所涉及的再结晶和成形后粉末合金的均匀性都对粉末粒度分布具有一定的依赖性,将小于20 μm和大于110 μm的粉末筛出,可以有效消除预合金粉末的氧化程度和枝晶间偏析程度[17-18]。粉末粒度与粉末氧含量具有一定的对应关系,粉末粒度减小,氧含量增高;随着氧含量的增加,会导致粉末合金中存在大量原始颗粒边界,从而降低合金的力学性能[19-22]。热等静压工艺参数的选取直接影响粉末的致密化过程,研究人员通过控制变量,不断优化合金的热等静压参数,制备出显微组织和力学性能均满足使用要求的粉末合金[23-24]。文献[5-6,25]研究结果都表明,采用较高的温度有利于消除原始颗粒边界,降低合金孔隙,获得理论全致密的均匀合金。但是包套/模具具有一定的承温能力,过高的温度可能会导致模具变形甚至熔化。热等静压致密化过程是一个典型的热力耦合过程,粉末质量、包套结构、热等静压工艺参数等均会影响最终构件的质量,采用传统试错的方法费时费力、效率低下且研究成本高。有限元模拟可以自由设置工艺参数,有效缩短研发周期,加快迭代效率,从而及时修正、改善工艺参数,降低原材料消耗,降低制造成本,因此国内外很多科研团队均开展了热等静压过程的有限元模拟研究[26-27]。

国外粉末热等静压近净成形的工程化应用发展较早,已经广泛应用在航空航天等领域。20世纪90年代,美国、欧洲国家以及俄罗斯开展粉末冶金近净成形技术研究,制备出发动机用涡轮泵单元、泵壳、阀体等部件,成功应用于Atlas - 3、Atlas - 5、火神、RD - 180、RD - 191、RD - 0120等 发动机[28-30]。俄罗斯利用该技术成功制备盘、轴类等数百种规格构件,使用过程中未发生任何安全事故[31]。国际知名企业,包括普惠公司、通用公司、罗·罗公司、VILS公司、美国的Crucible Research和Synertech PM公司以及法国的Tecphy等公司均开展了粉末近净成形技术的研发工作,采用该技术制备的部件广泛应用于火箭发动机、航空发动机压气机和飞机机身等[32]。在型号需求的牵引和推动下,国内包括中国科学院金属研究所、航天材料及工艺研究所、北京航空材料研究院、北京航空航天大学、华中科技大学、中南大学等多家单位对粉末热等静压近净成形技术展开了研究,目前研制生产单位主要制备出氢泵叶轮、薄壁异形筒体、空气舵、导弹壳体等部件,并在航空航天等领域实现应用[13,33-34]。

3 粉末热等静压近净成形制备过程研究

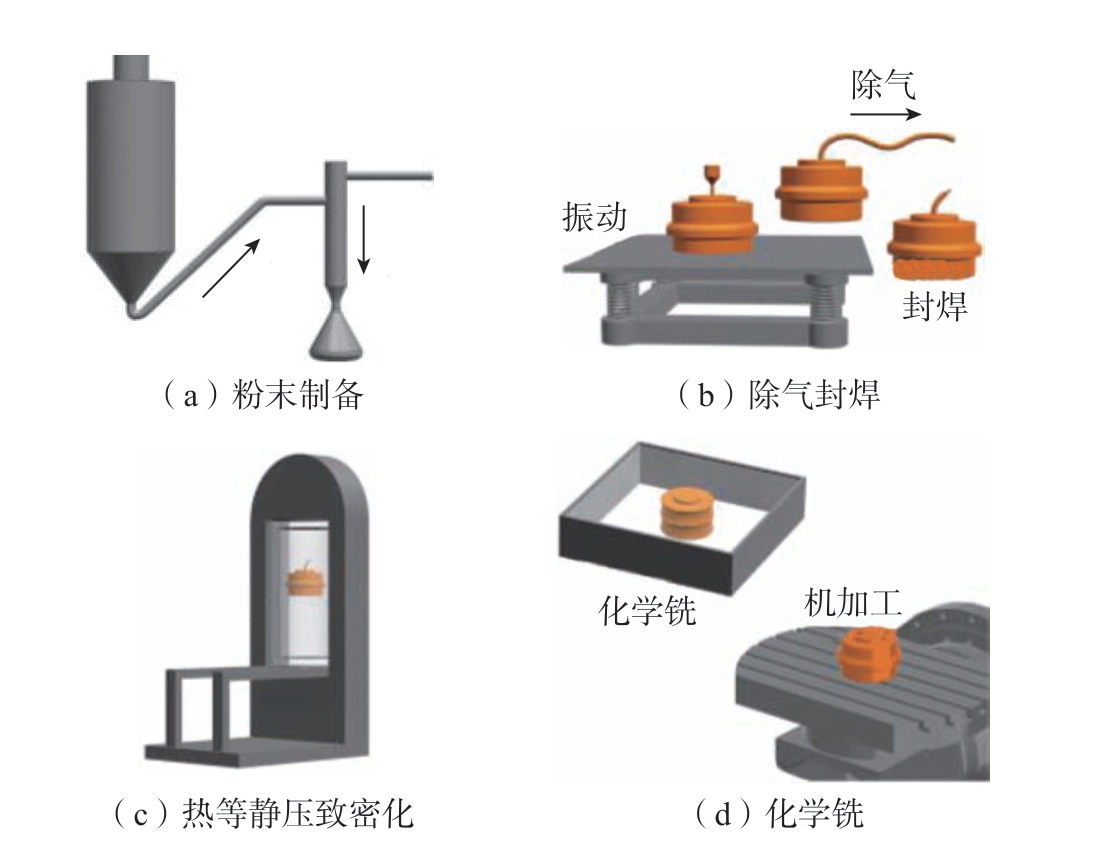

粉末热等静压近净成形技术工艺路线如图2所示,构件制备过程主要包括粉末制备、模具设计、粉末填充、除气封焊、热等静压致密化、化学铣等。每一步对最终构件的冶金质量和力学性能都有影响,在实际生产过程中需要严格控制每一个环节,确保制备出满足使用要求的粉末冶金构件。

图2 粉末热等静压近净成形工艺流程示意图

Fig.2 Schematic diagram of powder hot isostatic pressing near net forming

3.1 预合金粉末制备

粉末作为制备粉末冶金合金的原材料,其冶金质量 (粉末形貌、粒度、杂质含量)直接决定最终粉末冶金构件的综合性能。目前制备粉末的方法有很多,其中元素粉末法、水雾化等方法成本较低,但制备出的粉末球形度差,影响流动性。粉末流动性直接影响粉末热等静压近净成形工艺中粉末的填充均匀性及后续的热等静压致密化行为,最终影响合金的综合力学性能。目前可用于制备热等静压用粉末的方法主要包括等离子旋转电极雾化法 (Plasma rotating electrode process,PREP)和气体雾化法 (Gas atomization, GA),其中气体雾化法主要包括真空惰性气体雾化法 (Vacuum induction melting gas atomization,VIGA)和无坩埚感应熔炼超声气体雾化法 (Electrode induction melting gas atomization,EIGA),工作原理图及粉末形貌如图3所示。

图3 PREP、VIGA和EIGA法成形原理及粉末形貌

Fig.3 Forming principles and powder morphology of PREP, VIGA, EIGA

PREP法是将合金制备成规定尺寸的自耗电极棒,电极棒在惰性气体(通常为Ar气)中高速旋转,同轴等离子体加热使电极棒熔化,在旋转离心力的作用下飞离电极棒断面,在表面张力的作用下快速凝固成球形预合金粉末[35]。该方法制备的粉末如图3(b)所示,粉末表面清洁、球形度高,具有很好的流动性、无空心粉、氧含量较低。VIGA法是将合金棒、板、锻块、铸锭等放置在水冷坩埚内,在真空熔炼室内熔化后经导流管形成细小液流,合金液流被高压气流破碎,凝固形成球形预合金粉末[36]。该方法制备的粉末如图3(d)所示,粉末球形度较好,但存在大量卫星球,氧含量较低,存在少量空心粉。与其他粉末制备技术相比,VIGA生产的粉末具有更高的细粉得粉率、更宽的粒度范围和更低的间隙水平[37]。由于该技术采用了陶瓷坩埚和导流管,因此在制粉过程中可能会引入陶瓷夹杂。EIGA法是为了解决VIGA法坩埚问题发展起来的一种粉末制备方法,将合金制备成规定尺寸的电极棒,采用高频感应线圈加热,电极棒缓慢下降并熔化,形成细小液流,合金液流被雾化喷嘴产生的高速脉冲气流击碎并凝固形成球形预合金粉末[38]。该方法制备的粉末如图3(f)所示,粉末球形度较好,有少量卫星球,氧含量较低,存在极少量空心粉。

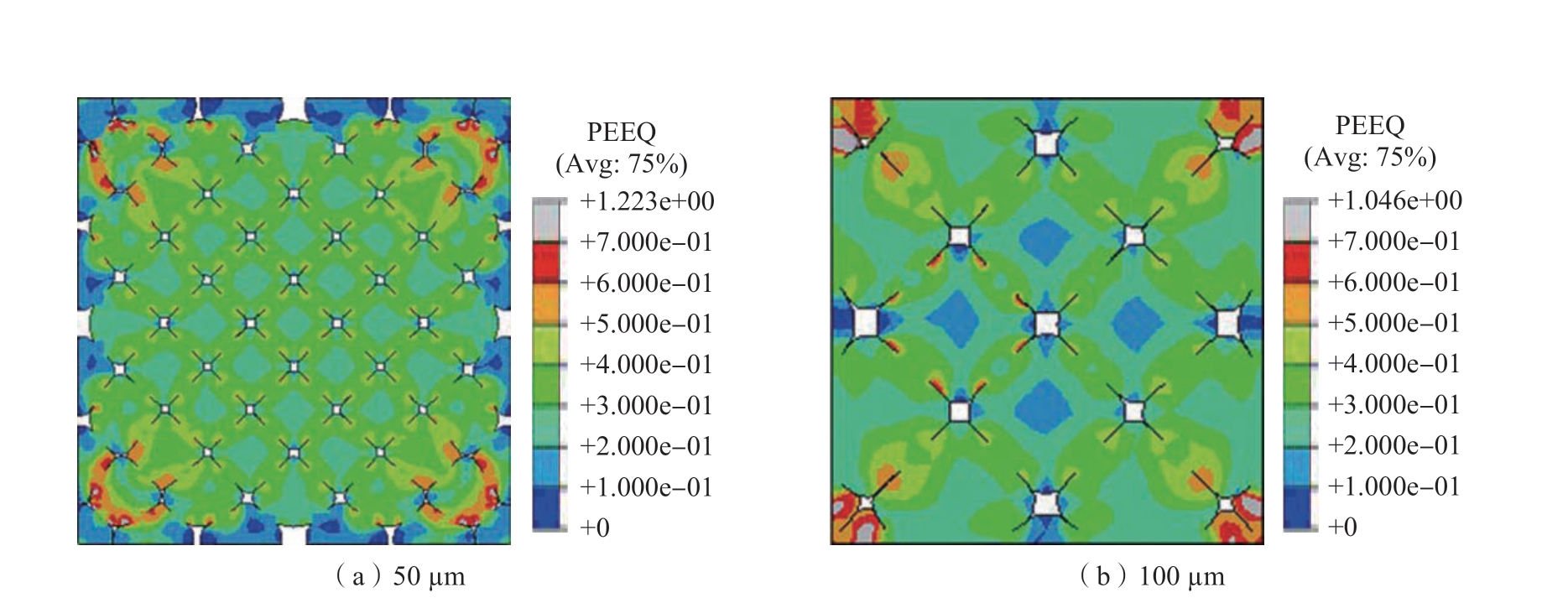

不同制粉工艺制备的预合金粉末在粉末形貌、粒度、表面状态方面均存在一定的差别,所以不同制粉工艺成形的合金显微组织和力学性能存在一定的差异[39-41]。由于工艺参数的差别,即使同一种制粉工艺制备的预合金粉末同样存在差别,尤其是粉末粒度。粉末粒度分布是粉末质量的重要指标,显著影响粉末冶金钛合金和高温合金的显微组织和力学性能[20-21]。研究表明,小颗粒粉末有效接触总面积大于大颗粒粉末,在相同热等静压条件下,承受更大的应力,因此发生更大程度的变形[42]。采用有限元研究了不同粒度粉末颗粒在热等静压过程的变形情况,选取两种尺寸 (50 μm和100 μm)的预合金粉末,初始振实密度设置为66%,HIP参数与实际过程保持一致,粉末应变模拟结果如图4所示。较小的粉末颗粒 (50 μm)应力容易从表面传递到芯部,整体变形均匀,变形程度较大。较大的粉末颗粒 (100 μm)变形不均匀,其芯部变形程度很小,表面变形程度远小于小颗粒粉末。但是降低粉末粒度的同时会降低粉末流动性、增加粉末的氧含量,增加粉末填充的难度,因此需要综合考虑选择合适的粉末粒度。

图4 不同粒径GH4169预合金粉末的等效应变

Fig.4 Equivalent plastic strain (PEEQ) distributions of GH4169 pre-alloyed powder with diffeent sizes

3.2 模具设计及粉末填充过程研究

模具/包套设计是采用粉末热等静压近净成形技术制备复杂构件至关重要的一个环节,不仅影响热等静压致密化过程,而且对成形粉末冶金合金力学性能有显著影响。包套材料选用原则包括: (1)焊接性良好,保证具有良好的密封性; (2)不与合金粉末发生反应; (3)一定的强度和良好的塑性; (4)容易加工成形,容易去除; (5)成本相对较低[43]。中国科学院金属研究所徐磊等 [44-46]通过有限元模拟和热等静压中断试验,研究了包套壁厚对钛合金粉末的屏蔽作用;研究结果表明,随着壁厚增加,屏蔽压力提高,延缓粉末体致密化过程,当包套厚度增加至15 mm,粉末体压坯中孔隙率会达到1.5%,从而恶化合金性能,因此孔隙是粉末冶金钛合金中必须消除的缺陷。华中科技大学曲兵兵[47]和山东大学李玉敏[43]研究了不锈钢粉末体致密化过程包套结构的影响,研究结果表明,包套的圆角结构可以降低其棱角的变形抗力,提高粉末体致密化过程的均匀性。华中科技大学陆恒等[48]研究了随形和上下对称两种模具方案对高温合金Inconel 625粉末盘热等静压致密化成形的影响,结果显示:随形模具方案无法精确控制粉末盘内部形状,存在不均匀致密化;上下对称模具方案可以精确控制粉末盘内部形状。北京航空航天大学Wang[27]和郎利辉[49]等研究发现,随着包套壁厚增加,屏蔽效应显著提高,降低了粉末冶金合金的最终致密度,导致粉末冶金铝合金的抗拉强度和屈服强度下降。因此,在模具/包套设计过程中要综合考虑包套承力能力和包套厚度的协调以及结构中尖角等结构。

3.3 热等静压致密化过程研究

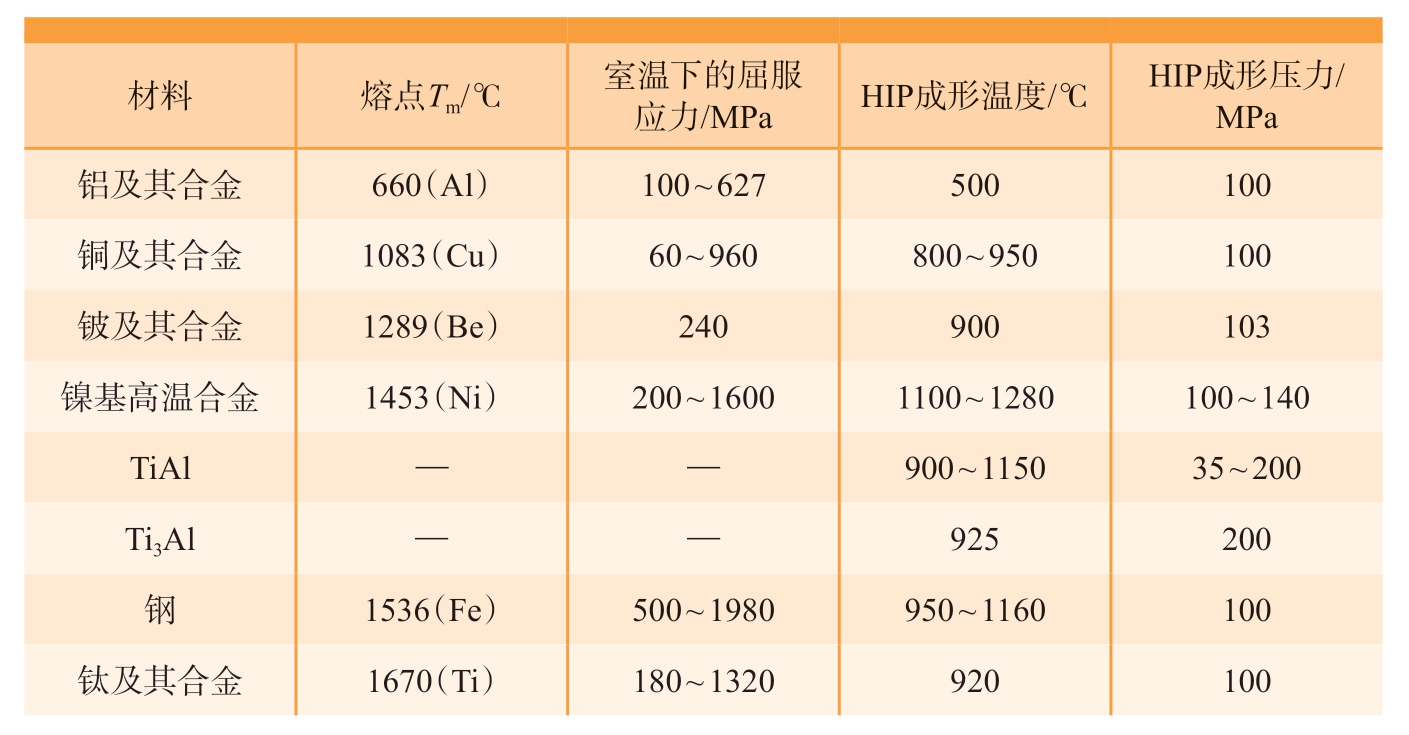

热等静压温度对粉末热等静压致密化影响最为显著,较高的温度有利于原子扩散,从而加速致密化进程。另外粉末的屈服强度会随着温度的升高而降低,在同等压力下更容易发生变形,从而提高颗粒间结合强度。热等静压过程中压力通常采用100~200 MPa,温度通常根据合金金属的熔点 (Tm)选择0.6~0.7 Tm,其中常见材料的热等静压温度和压力如表1所示[50]。但是不同的合金热等静压制度需要根据实际情况进行不断优化,例如高温合金中由于碳化物或氧化物的存在,往往会产生原始颗粒边界。高温有利于减少原始颗粒边界的碳化物,因此会采用亚固相线热等静压温度或者两步热等静压制度,抑制或消除原始颗粒边界,改善合金力学性能[7,51]。

表1 常见材料的热等静压成形温度和压力[50]

Table 1 Temperature and pressure of hot isostatic pressing for common materials[50]

应力/MPa HIP成形温度/℃ HIP成形压力/MPa铝及其合金 660(Al) 100 ~ 627 500 100铜及其合金 1083(Cu) 60 ~ 960 800 ~ 950 100铍及其合金 1289(Be) 240 900 103镍基高温合金 1453(Ni) 200 ~ 1600 1100 ~ 1280 100 ~ 140 TiAl — — 900 ~ 1150 35 ~ 200 Ti3Al——925200钢1536(Fe) 500 ~ 1980 950 ~ 1160 100钛及其合金 1670(Ti) 180 ~ 1320 920 100材料 熔点Tm/℃ 室温下的屈服

采用有限元模拟研究粉末致密化过程和尺寸收缩变形过程具有明显优势,可以指导实际工艺设计和模具设计。采用有限元方法可以模拟热等静压过程中不同热等静压工艺路线、不同位置、不同时刻的相对密度和尺寸变化,优化工艺参数,降低成本[26,52]。中国科学院金属研究所尚学文等[53]和华中科技大学Wei等[32]分别开展了闭式叶轮和粉末盘的有限元模拟和试验验证,有限元模拟结果和试验结果具有较小的误差,如图5所示。证明有限元可以作为热等静压工艺优化和模具设计的有效辅助手段。

图5 闭式叶轮模拟与实测值的相对位置关系

Fig.5 Relative position relationships between simulated and actual measurement of shrouded impellers

闭式叶轮内部复杂的曲线流道是一种具有挑战性的结构,传统工艺难以满足其加工要求。为了解决这一问题,中国科学院金属研究所采用有限元辅助设计热等静压工艺制备出粉末冶金叶轮。图6所示为应用于航天发动机上的叶轮。与传统工艺制备的叶轮相比,粉末冶金叶轮具有更加均匀和细致的内部流道结构,能够有效提高流体的流动效率和叶轮的动力性能,提高航天发动机燃烧室的燃烧效率和推进系统的整体性能。

图6 中国科学院金属研究所研制的粉末冶金叶轮

Fig.6 Powder metallurgy impeller fabricated by IMR, CAS

4 热等静压构件研制中的问题及解决措施

粉末热等静压近净成形存在自身的局限性,主要包括夹杂物(Inclusions)、热诱导孔洞 (Thermal induced pores,TIP)和原始颗粒边界(Prior particle boundaries,PPBs)等缺陷,这些缺陷的存在会严重影响粉末冶金合金的力学性能和组织稳定性。粉末合金中的夹杂物数量极少,采用常规的方法根本无法观察到,因此限制粉末热等静压近净成形应用的主要因素是热诱导孔洞和原始颗粒边界。

4.1 粉末冶金热等静压构件的热诱导孔洞问题

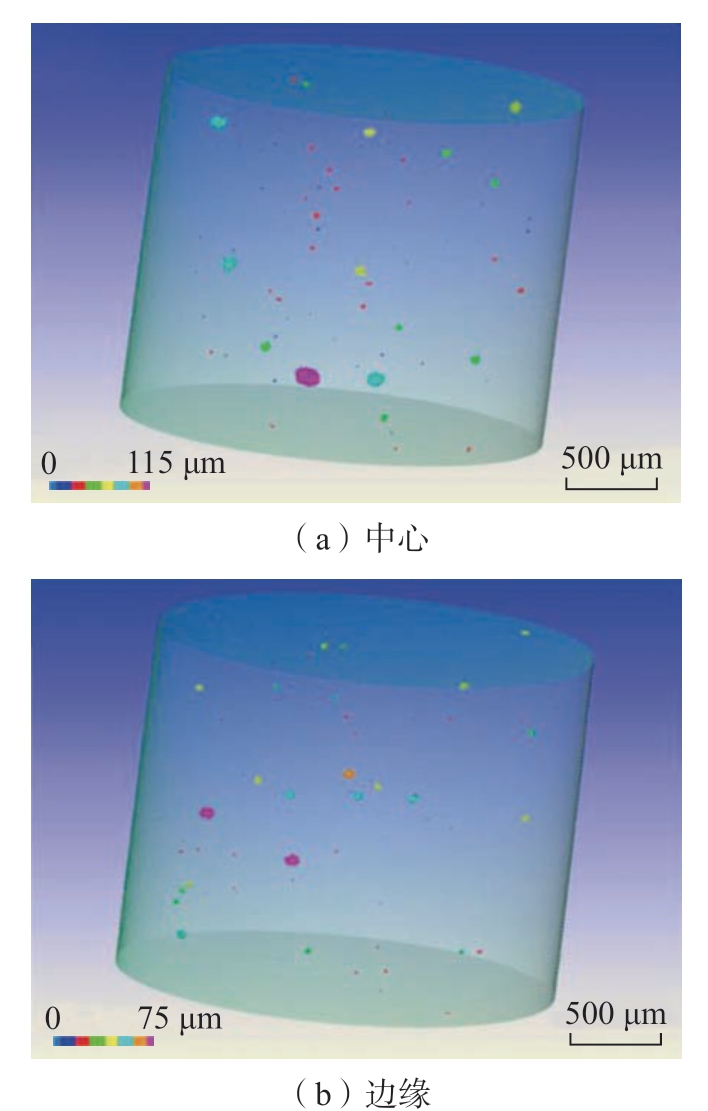

热诱导孔洞是指粉末表面吸附的气体、空心粉内部残留的气体以及除气过程包套内残留的气体,在后续热等静压致密化或高温热处理过程中,坯料中残留的气体聚集、膨胀,在合金中形成不连续孔洞。由于粉末冶金合金中的热诱导孔洞基本为显微孔洞,采用工业CT很难观察到,显微 CT(Micro computerized tomography)在合金构件的显微孔洞检测方面具有优势,显微CT观察到热等静压后试样不同部位内部的孔洞,如图7所示[54]。

图7 粉末冶金合金不同部位孔洞尺寸及分布[54]

Fig.7 Defect size and distribution in the center and at the edge of PM alloy[54]

目前发现造成粉末合金热诱导孔洞的原因主要包括以下3方面[55]:

(1)主要由空心粉引起。PREP法制备的粉末空心粉较少;气体雾化法工艺采用氩气,因此粉末内部可能包覆氩气,形成空心粉。

(2)除气不足。粉末制备、转运以及填充过程,表面会吸附气体,在包套除气阶段未完全除气。

(3)在热等静压致密化过程中形成。包套由于封焊等原因发生微泄露,高压氩气进入包套。热诱导孔洞不仅会降低合金的力学性能,而且会引起粉末冶金构件的翘曲和开裂[56-58]。

因此,有必要消除粉末冶金合金中的热诱导孔洞。针对热诱导孔洞产生原因,首先需要控制粉末质量,包括粉末粒度和表面状态等,尽可能除去空心粉;其次封焊前对包套进行热动态除气,将粉末表面和包套内部的气体完全去除;最后对封焊完毕的包套进行真空检漏,确保包套的密封性,防止氩气的渗入。此外,对于存在孔隙的粉末冶金合金,还可以采用热等静压复压的方式去除孔隙缺陷。

4.2 粉末冶金热等静压构件的中温低塑性问题

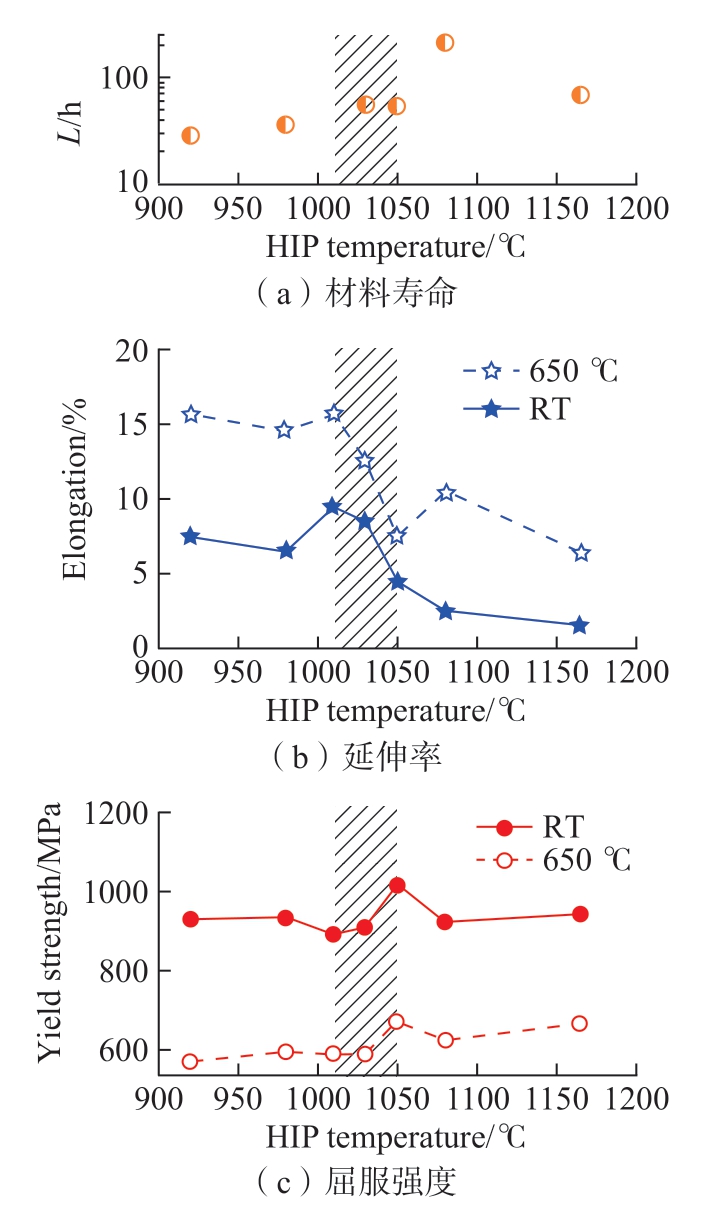

Ti2AlNb是一种金属间化合物,650 ℃下性能稳定。该合金在航空航天发动机、高温结构材料等领域具有广泛的应用前景。目前公开报道采用粉末热等静压近净成形技术制备Ti2AlNb合金的研究主要集中在中国科学院金属研究所,图8所示为金属研究所系统研究Ti2AlNb热等静压成形工艺的参数[59]。

图8 不同热等静压温度下的粉末冶金Ti2AlNb 合金力学性能[59]

Fig.8 Mechanical properties of PM Ti2AlNb alloys with diffeent HIP temperatures[59]

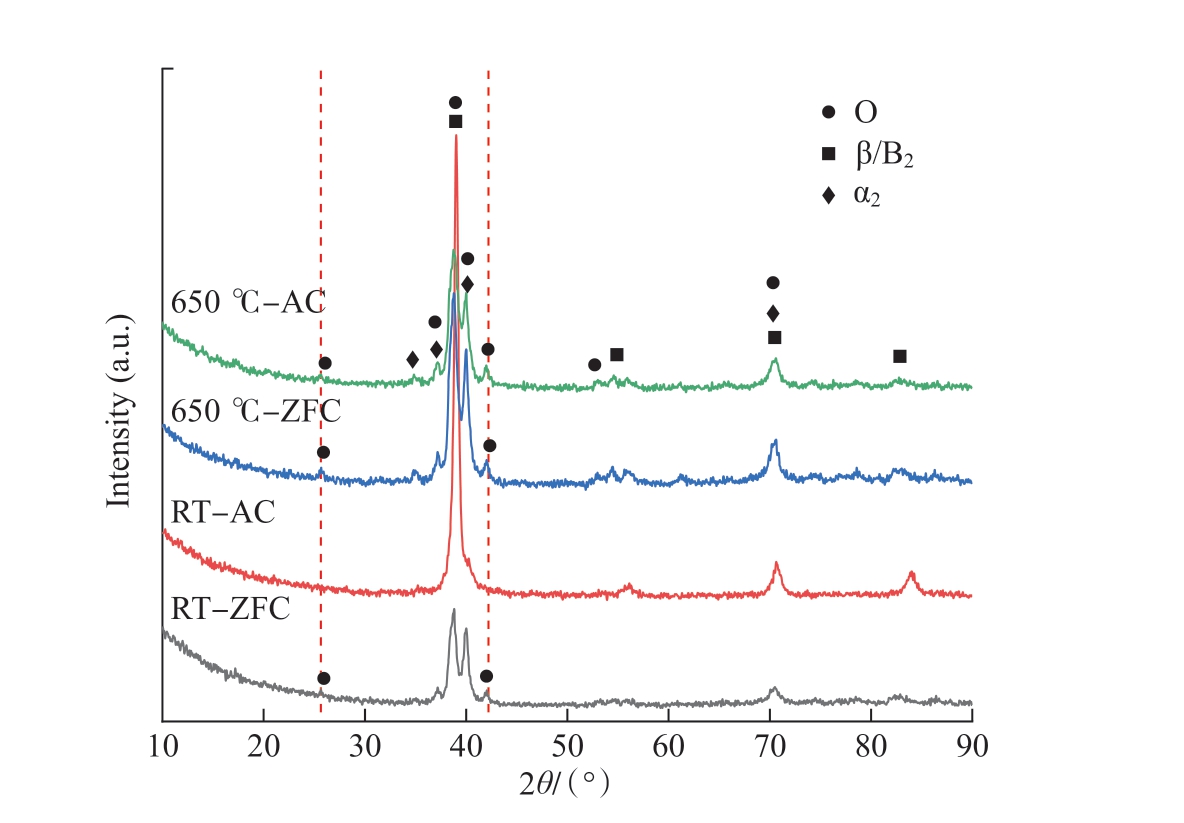

Ti2AlNb的热处理窗口相对较窄,对冷却速度非常敏感,容易出现中温低塑性,限制了其工程化应用。因此,有必要开展关于热处理冷速的研究,以便进一步了解和优化Ti2AlNb的性能和加工过程,这将有助于提高Ti2AlNb的工程应用能力,推动该材料在各个领域的广泛应用。采用较高的冷速,Ti2AlNb合金存在中温低塑性[60-61]。图9为空冷(AC)和真空炉冷 (ZFC)两种冷度下的样品室温和650 ℃拉伸断口附近的XRD图谱,由其中的红色虚线 (25°和42°)可看出,室温条件下空气冷却样品中没有O相的单一衍射峰,无法确定这种状态下是否存在O相。650 ℃下拉伸样品与室温下的拉伸样品相比,空气冷却样品中也出现了O相的单一衍射峰 (25°和42°)。结果表明,在650 ℃的拉伸测试中,O相会析出。试验结果和之前的研究表明,980 ℃的固溶处理后,在650℃的拉伸测试中会析出细小的针状O相,会严重降低合金的塑性。

图9 不同冷速Ti2AlNb样品的室温和650 ℃拉伸断口附近XRD图谱

Fig.9 XRD patterns of Ti2AlNb alloy with diffeent cooling rates at RT and 650 ℃

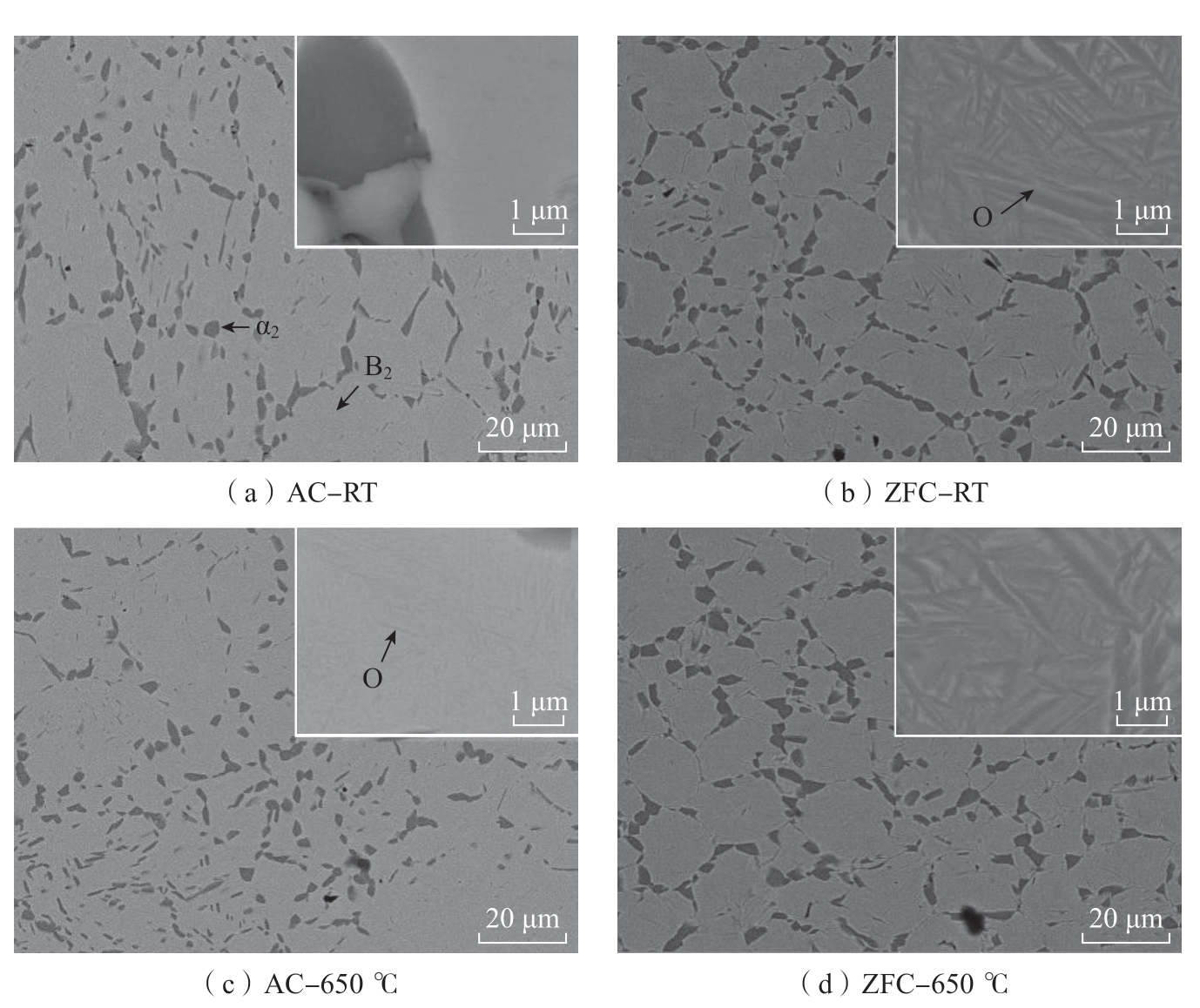

在室温和650 ℃下拉伸样品的横截面显微组织如图10所示。真空炉冷的显微组织主要由等轴α2相、O相和B2基体组成。等轴α2相分布在晶界,O相均匀分布在B2基体中。在室温和650 ℃之间,显微组织没有明显变化。图10(a)和(c)显示了室温拉伸和650 ℃拉伸的空冷样品显微组织与真空炉冷样品明显不同。空冷样品室温下拉伸样品的显微组织仅由α2相和B2基体组成,如图10(a)所示。由于固溶处理后的快速冷却,O相消失。在650 ℃拉伸测试保温20 min后,许多针状的O相从B2基体中析出,该结果与XRD结果一致。针状O相的出现,会导致合金的中温低塑性,因此对于Ti2AlNb的固溶处理,采用较慢冷速更有利于保证合金的综合力学性能。

图10 粉末冶金Ti2AlNb合金显微组织

Fig.10 Microstructure of PM Ti2AlNb alloy

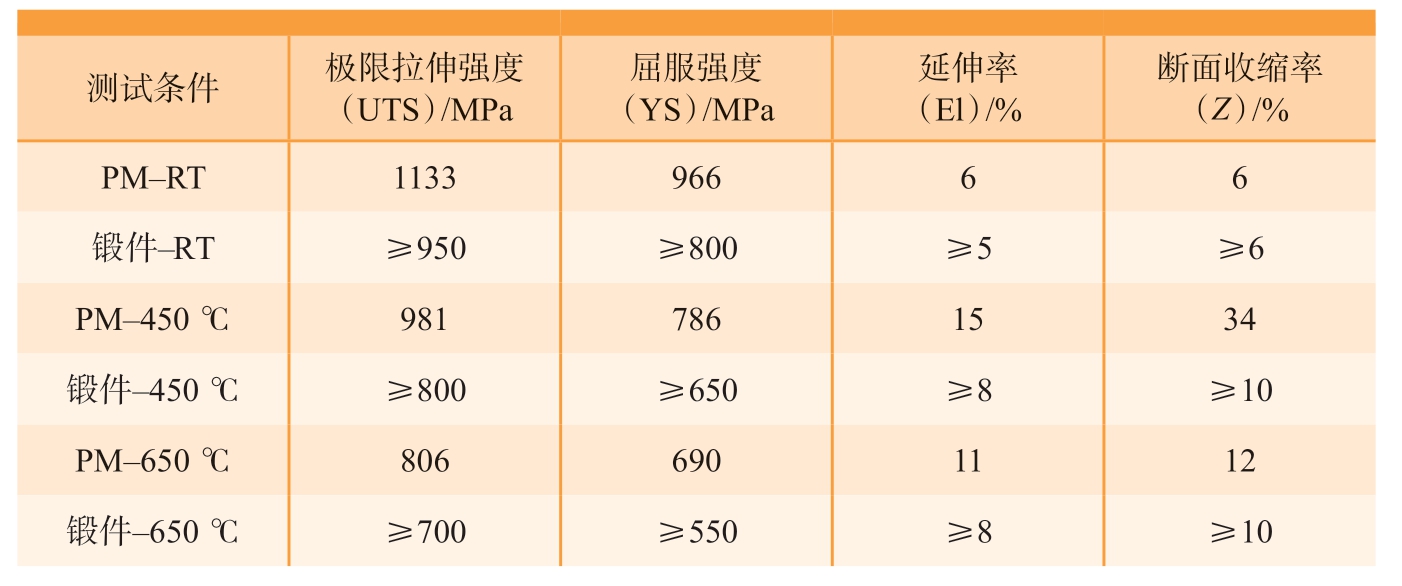

根据以上研究发现,采用较慢的冷速时,显微组织中同时存在3种相,这种方法可以有效避免材料在中温下出现低塑性的问题。为了进一步提高材料利用率并降低成本,中国科学院金属研究所运用热等静压工艺成功制备了粉末冶金Ti2AlNb构件,如图11所示。随后从本体取样,测试室温、高温力学性能,如表2所示。与传统的锻件相比,粉末冶金Ti2AlNb构件本体力学性能接近或超过锻件,且材料利用率大大提高。由于采用了先进的制备工艺,生产成本也得到了有效的降低。这一研究成果为实际应用提供了可行的解决方案。

表2 粉末冶金Ti2AlNb合金力学性能

Table 2 Mechanical properties of PM Ti2AlNb alloys

断面收缩率(Z)/%PM-RT 1133 966 6 6锻件-RT ≥950 ≥800 ≥5 ≥6 PM-450 ℃ 981 786 15 34锻件-450 ℃ ≥800 ≥650 ≥8 ≥10 PM-650 ℃ 806 690 11 12锻件-650 ℃ ≥700 ≥550 ≥8 ≥10测试条件 极限拉伸强度(UTS)/MPa屈服强度(YS)/MPa延伸率(El)/%

图11 中国科学院金属研究所研制的Ti2AlNb粉末冶金构件

Fig.11 Ti2AlNb powder metallurgy component by IMR, CAS

4.3 粉末冶金热等静压构件的原始颗粒边界问题

对于粉末冶金高温合金,原始颗粒边界是制约粉末热等静压近净成形技术在高温合金中发展的主要因素[62-63]。原始颗粒边界是指在粉末制备过程中,表面发生元素偏析;粉末转运和填充等过程中粉末与周围气体 (主要是氧气和水蒸气)接触,发生化学反应或物理吸附,在粉末表面形成氧化物、碳化物或碳氧化物,为后续碳化物的形成提供形核质点;在热等静压过程中,Nb、Ti等碳化物形成元素,以粉末表面脆性氧化物和碳化物作为形核质点,形成连续的网状碳化物和氧化物薄膜,阻碍粉末颗粒间的扩散和连接,从而保留粉末颗粒的原始形貌[64]。在制备大尺寸GH4169复杂构件时,由于粉末用量和包套壁厚增加,阻碍热等静压过程的粉末变形,而产生大量原始颗粒边界,恶化合金性能[65]。因此,结构件成形前后原始颗粒边界的抑制或消除成为粉末高温合金的研究热点。

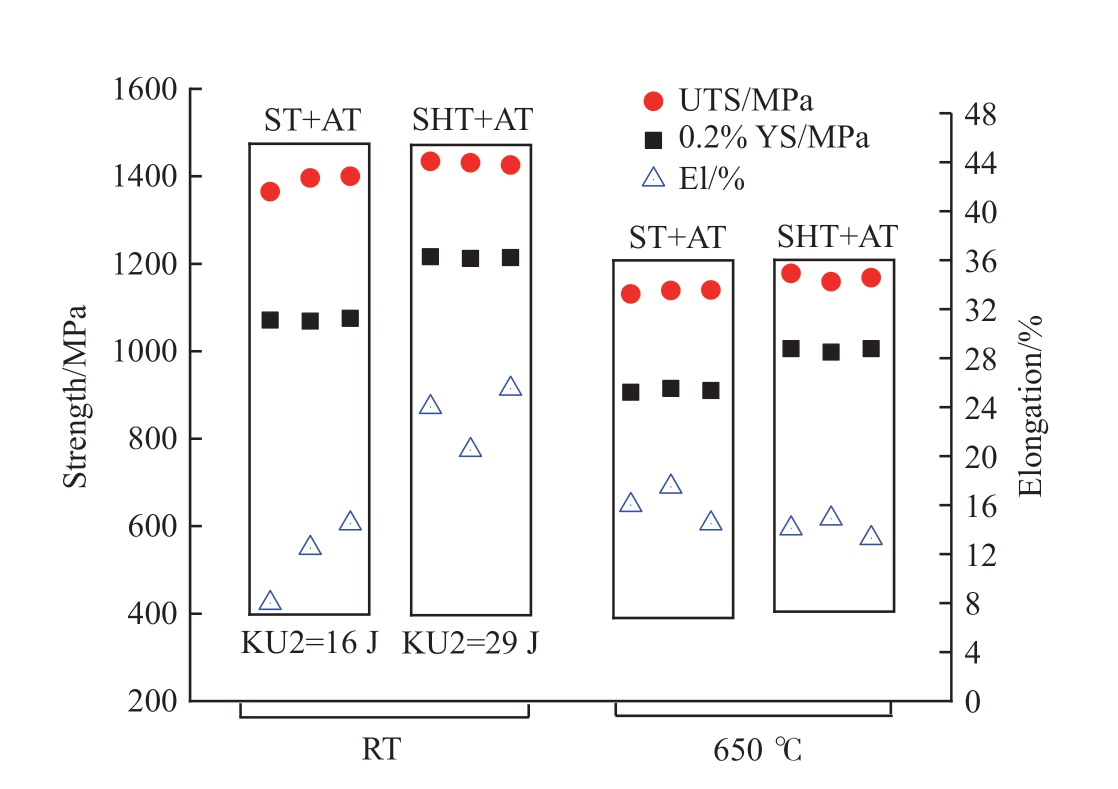

目前,轧制和挤压+等温锻造等变形工艺是消除原始颗粒边界最有效的方式[66-67]。该工艺可以在很大程度上消除原始颗粒边界,提高合金力学性能,但轧制和挤压+等温锻造失去了热等静压近净成形的优势。中国科学院金属研究所常立涛[15]对粉末冶金GH4169合金热等静压成形工艺进行了系统分析,提出了过固相线/亚固相线粉末热等静压工艺,有效减少了原始颗粒边界的产生,为直接热等静压工艺设计提供了参考。印度国防冶金实验室Rao等[68]发现提高热处理过程的固溶温度对于原始颗粒边界的消除具有一定作用,但效果有限,经过高温热处理后,合金高温力学性能仍未达到使用要求。为此,印度国防冶金实验室Rao等[8]在过固相线固溶处理 (固溶温度为1270 ℃)+水淬后,采用1100 ℃温度下加压热处理,原始颗粒边界消除效果明显,可以提高合金的延伸率和持久性能,但是固溶温度高于固相线导致部分基体发生熔化,形成黑斑 (铝的氧化物)。采用高温固溶+水淬处理,对于复杂薄壁结构件,水淬过程存在开裂的可能,因此该工艺在实际结构件制备过程中有一定的局限性。综合考虑亚固相线/过固相线工艺的优劣,结合本团队前期试验积累,设计特殊高温热处理,可以在一定程度消除原始颗粒边界,提高GH4169合金延伸率和冲击功,获得更加稳定的组织性能[69]。选取最优特殊高温热处理制度对厚大构件进行处理,测试特殊高温热处理(SHT + AT)和标准热处理 (ST + AT)后合金力学性能,结果如图12所示。经过特殊高温热处后,合金强度基本保持一致,但是其室温延伸率和冲击功均得到极大的改善。

图12 粉末冶金GH4169合金力学性能

Fig.12 Mechanical properties of PM GH4169 alloy

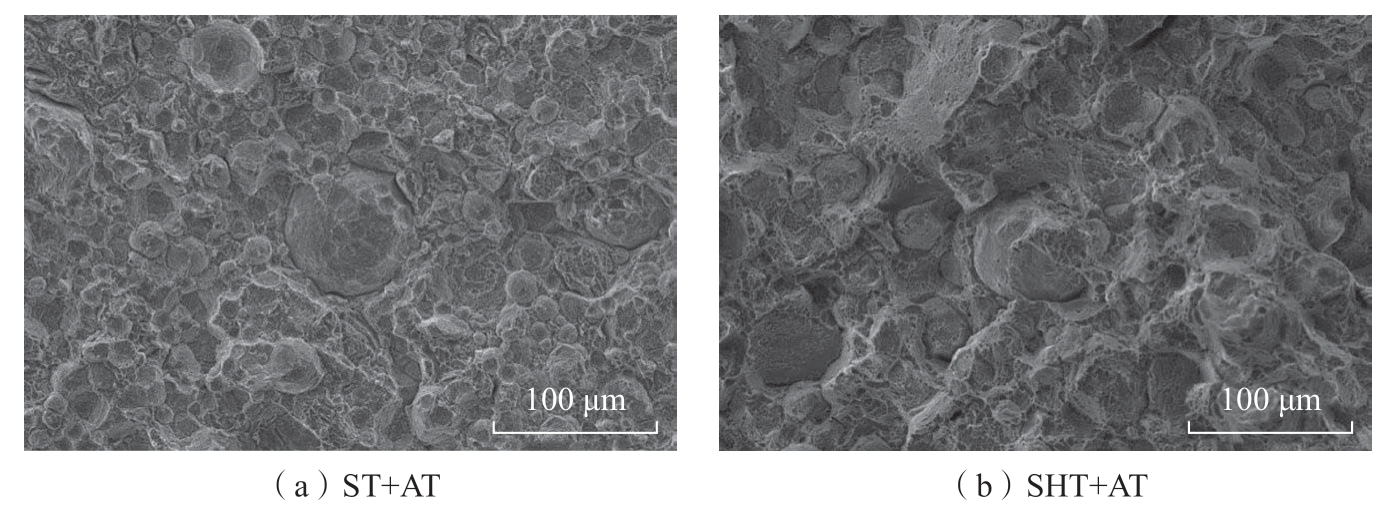

标准热处理和特殊热处理合金室温延伸率相差较大,为了分析其断裂机制,选取标准热处理和特殊高温热处理样品的室温拉伸断口对其形貌进行观察,如图13所示。结果显示,标准热处理合金拉伸断口中存在大量原始颗粒边界,在断口处可以观察到大量脱粘的粉末颗粒。断口裂纹沿原始颗粒边界扩展、开裂。经过特殊高温热处理后,室温拉伸断口中脱粘的粉末颗粒明显减少,粉末颗粒间结合强度提高,局部区域出现韧窝,断裂模式由沿颗粒边界断裂转变为穿晶断裂。

图13 GH4169结构件标准热处理和特殊高温热处理试样拉伸断口形貌SEM图像

Fig.13 SEM fractographs of tensile samples of GH4169 component after standard heat treatment (ST+AT) and special high temperature heat treatment (SHT+AT)

特殊高温热处理可以部分溶解碳化物,提高颗粒间结合强度,从而提高合金的拉伸塑性和冲击性能。中国科学院金属研究所采用热等静压+特殊高温热处理的工艺,成功制备出力学性能满足指标要求的GH4169粉末冶金构件,如图14所示,该构件的成功制备为GH4169合金在航天领域的应用提供了研究基础。

图14 中国科学院金属研究所研制的GH4169粉末冶金构件

Fig.14 GH4169 powder metallurgy component by IMR, CAS

5 结论与展望

粉末的致密化成形是关键环节,粉末合金的冶金质量和部件的使用性能都与该环节密切相关,因此必须系统掌握洁净预合金粉末表面改性与致密化成形后粉末合金性能波动的规律,解决因包套/模具对热和压力产生屏蔽而造成不均匀致密化的问题,提出粉末改性-致密化过程-合金性能的控制方法,进而提高粉末冶金钛合金的力学性能稳定性和耐久性,这是未来该技术获得广泛工程化应用亟需解决的问题。

粉末近净成形工艺具有明显的优势,但是当前的成本问题突出。为了解决粉末致密收缩过程的尺寸控制和模具制造成本高的问题,今后的研究重点在于:

(1)通过部件使用过程中的性能参数反馈,精准地输入粉末致密化收缩的关键参数,提高部件关键尺寸预测精度,减少有限元仿真迭代次数;

(2)突破粉末部件热处理过程中形变抑制技术,提升部件的尺寸精度和缩短研制周期;

(3)优选适合的粉末制备工艺和拓宽粉末粒度范围,开展粉末粒度、粉末表面状态及化学成分对成形合金力学性能的影响研究,提高材料的利用率,降低部件制备成本。

[1] BACCINO R, MORET F, PELLERIN F, et al. High performance and high complexity net shape parts for gas turbines: The ISOPREC®powder metallurgy process[J]. Materials & Design,2000, 21(4): 345-350.

[2] 杨锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报, 2015, 51(2): 129-147.YANG Rui. Advances and challenges of TiAl base alloys[J]. Acta Metallurgica Sinica, 2015,51(2): 129-147.

[3] GUO R P, XU L, WU J, et al.Microstructural evolution and mechanical properties of powder metallurgy Ti-6Al-4V alloy based on heat response[J]. Materials Science and Engineering: A, 2015, 639: 327-334.

[4] GUO R P, XU L, CHEN Z Y, et al.Effect of powder surface state on microstructure and tensile properties of a novel near α-Ti alloy using hot isostatic pressing[J]. Materials Science and Engineering: A, 2017, 706: 57-63.

[5] XU L, GUO R P, BAI C G, et al. Effect of hot isostatic pressing conditions and cooling rate on microstruc-ture and properties of Ti-6Al-4V alloy from atomized powder[J]. Journal of Materials Science & Technology, 2014, 30(12):1289-1295.

[6] CHANG L T, SUN W R, CUI Y Y, et al. Influences of hot-isostatic-pressing temperature on microstructure, tensile properties and tensile fracture mode of Inconel 718 powder compact[J].Materials Science and Engineering: A, 2014, 599:186-195.

[7] CHANG L T, SUN W R, CUI Y Y, et al. Preparation of hot-isostatic-pressed powder metallurgy superalloy Inconel 718 free of prior particle boundaries[J]. Materials Science and Engineering: A, 2017, 682: 341-344.

[8] RAO G A, SRINIVAS M, SARMA D S.Influence of modified processing on structure and properties of hot isostatically pressed superalloy Inconel 718[J]. Materials Science and Engineering:A, 2006, 418(1-2): 282-291.

[9] 田文卿, 蔡超, 郭瑞鹏, 等. 热等静压近净成形数值模拟研究现状与展望[J]. 机械工程学报, 2024, 60(1): 13-26.TIAN Wenqing, CAI Chao, GUO Ruipeng,et al. A Review on numerical simulation of near net shaping hot isostatic pressing: Current status and future prospects[J]. Journal of Mechanical Engineering, 2024, 60(1): 13-26.

[10] 滕庆, 孙闪闪, 薛鹏举, 等. 激光选区熔化/热等静压复合成形Inconel 718组织与性能研究[J]. 航空制造技术, 2020, 63(13): 53-60.TENG Qing, SUN Shanshan, XUE Pengju,et al. Study on microstructure and properties of Inconel 718 fabricated by selective laser melting/hot isostatic pressing hybrid forming process[J].Aeronautical Manufacturing Technology, 2020,63(13): 53-60.

[11] XIAO Y, LANG L H, XU W C, et al.Diffusion bonding of Ti-6Al-4V titanium alloy powder and solid by hot isostatic pressing[J].Transactions of Nonferrous Metals Society of China, 2022, 32(11): 3587-3595.

[12] 徐文才, 郎利辉, 黄西娜, 等. 铝合金复杂薄壁件热等静压成形数值模拟[J]. 锻压技术, 2019, 44(6): 65-72.XU Wencai, LANG Lihui, HUANG Xina, et al. Numerical simulation of complex thin-walled aluminum alloy part manufactured by hot isostatic pressing[J]. Forging & Stamping Technology,2019, 44(6): 65-72.

[13] 徐磊, 郭瑞鹏, 吴杰, 等. 钛合金粉末热等静压近净成形研究进展[J]. 金属学报,2018, 54(11): 1537-1552.XU Lei, GUO Ruipeng, WU Jie, et al.Progress in hot isostatic pressing technology of titanium alloy powder[J]. Acta Metallurgica Sinica,2018, 54(11): 1537-1552.

[14] 邬军, 徐磊, 雷家峰, 等. 粉末冶金Ti-5Al-2.5Sn ELI合金显微组织研究[J]. 稀有金属材料与工程, 2015, 44(9): 2255-2259.WU Jun, XU Lei, LEI Jiafeng, et al.Microstructure of powder metallurgical Ti-5Al-2.5Sn ELI alloy[J]. Rare Metal Materials and Engineering, 2015, 44(9): 2255-2259.

[15] 常立涛. 洁净高温合金粉末的制备及其热等静压工艺研究[D]. 北京: 中国科学院大学, 2014.CHANG Litao. Preparation and hot isostatic press compaction of superalloy powder with less ceramic inclusions [D]. Beijing: University of Chinese Academy of Sciences, 2014.

[16] ARZT E, ASHBY M F,EASTERLING K E. Practical applications of hotisostatic pressing diagrams: Four case studies[J]. Metallurgical Transactions A, 1983,14(1): 211-221.

[17] IRUKUVARGHULA S,HASSANIN H, CAYRON C, et al. Effect of powder characteristics and oxygen content on modifications to the microstructural topology during hot isostatic pressing of an austenitic steel[J]. Acta Materialia, 2019, 172: 6-17.

[18] BASSINI E, GALECH U, SORIA T, et al. Effect of the particle size distribution on physical properties, composition, and quality of gas atomized astroloy powders for HIP application[J].Journal of Alloys and Compounds, 2022, 890:161631.

[19] RAO G A, SRINIVAS M, SARMA D S. Effect of oxygen content of powder on microstructure and mechanical properties of hot isostatically pressed superalloy Inconel 718[J].Materials Science and Engineering: A, 2006, 435:84-99.

[20] LU Z G, WU J, XU L, et al. Powder size influence on tensile properties and porosity for PM Ti2AlNb alloy prepared by hot isostatic pressing[J]. Acta Metallurgica Sinica (English Letters), 2019, 32(11): 1329-1336.

[21] MACDONALD J E, KHAN R H U, ARISTIZABAL M, et al. Influence of powder characteristics on the microstructure and mechanical properties of HIPped CM247LC Ni superalloy[J]. Materials & Design, 2019, 174:107796.

[22] 姚草根, 孟烁, 李秀林, 等. 粉末氧含量对热等静压 FGH4169 合金力学性能与组织的影响[J]. 粉末冶金材料科学与工程, 2017,22(1): 33-40.YAO Caogen, MENG Shuo, LI Xiulin, et al.Effects of powder oxygen content on mechanical properties and microstructure of FGH4169 alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(1):33-40.

[23] TAN L M, HE G A, LIU F, et al.Effects of temperature and pressure of hot isostatic pressing on the grain structure of powder metallurgy superalloy[J]. Materials, 2018, 11(2):328.

[24] QIU C L, ATTALLAH M M, WU X H,et al. Influence of hot isostatic pressing temperature on microstructure and tensile properties of a nickelbased superalloy powder[J]. Materials Science and Engineering: A, 2013, 564: 176-185.

[25] ZHOU Y, ZHANG Z, ZHAO Z H, et al. Effects of HIP temperature on the microstructural evolution and property restoration of a Ni-based superalloy[J]. Journal of Materials Engineering and Performance, 2013, 22(1): 215-222.

[26] QU Z H, ZHANG P X, LIANG S J,et al. Deformation behavior of superalloy powder compact under hot isostatic pressing[J]. Advanced Engineering Materials, 2020, 22(11): 2000534.

[27] WANG G, LANG L H, HUANG X N, et al. The shielding effect of capsule in the process of hot isostatic pressing (HIP)[C]//2016 13th International Bhurban Conference on Applied Sciences and Technology (IBCAST). Islamabad,2016.

[28] RAJENTHIRAKUMAR D,JAGADEESH K A. Analysis of interaction between geometry and efficiency of impeller pump using rapid prototyping[J]. The International Journal of Advanced Manufacturing Technology,2009, 44(9): 890-899.

[29] 张绪虎, 单群, 陈永来, 等. 钛合金在航天飞行器上的应用和发展[J]. 中国材料进展,2011, 30(6): 28-32.ZHANG Xuhu, SHAN Qun, CHEN Yonglai, et al. Application and development of titanium alloys for aircrafts[J]. Materials China,2011, 30(6): 28-32.

[30] KANEMOTO T, SHIMOJYO M,KAWASHIMA R, et al. Turbo-pump with isolated two stage impellers for future rocket engine (Trial to drive impellers independently)[J]. Journal of Thermal Science, 2008, 17(1): 28-34.

[31] 国为民, 冯涤. 俄罗斯粉末高温合金工艺的研究和发展[J]. 粉末冶金工业, 2000,10(1): 20-27.GUO Weimin, FENG Di. Research and development of powder metallurgy superalloy in Russia[J]. Powder Metallurgy Industry, 2000,10(1): 20-27.

[32] WEI Q S, XUE P J, LIU G C, et al.Simulation and verification of near-net shaping a complex-shaped turbine disc by hot isostatic pressing process[J]. The International Journal of Advanced Manufacturing Technology, 2014,74(9): 1667-1677.

[33] 张海洋, 史金靓, 张绪虎, 等. 复杂钛合金进气道热等静压近净成形技术研究[J].推进技术, 2022, 43(8): 378-384.ZHANG Haiyang, SHI Jinliang, ZHANG Xuhu, et al. Near-net-shaping hot isostatic pressing of complicated titanium alloy air inlet[J]. Journal of Propulsion Technology, 2022, 43(8): 378-384.

[34] 张绪虎, 徐桂华, 孙彦波. 钛合金热等静压粉末冶金技术的发展现状[J]. 宇航材料工艺, 2016, 46(6): 6-10.ZHANG Xuhu, XU Guihua, SUN Yanbo.Research progress of Ti products fabricated by hot isostatic pressing(HIP)[J]. Aerospace Materials &Technology, 2016, 46(6): 6-10.

[35] 张莹, 李世魁, 陈生大. 用等离子旋转电极法制取镍基高温合金粉末[J]. 粉末冶金工业, 1998(6): 17-22.ZHANG Ying, LI Shikui, CHEN Shengda.Production of nickel-based superalloy powder by the plasma rotation electrode process[J]. Powder Metallurgy Industry, 1998, 8(6): 17-22.

[36] 戴煜, 李礼. 金属基3D打印粉体材料制备技术现状及发展趋势[J]. 新材料产业,2016(6): 23-29.DAI Yu, LI Li. The current status and development trend of preparation technology for metal based 3D printing powder materials[J]. New Material Industry, 2016(6): 23-29.

[37] CHEN G, TAN P, ZHAO S Y, et al.Spherical Ti-6Al-4V powders produced by gas atomization[J]. Key Engineering Materials, 2016,704: 287-292.

[38] 刘学晖, 徐广. 惰性气体雾化法制取钛和钛合金粉末[J]. 粉末冶金工业, 2000, 10(3):18-22.LIU Xuehui, XU Guang. The Ti and its alloy powder made by inert gas atomization[J]. Powder Metallurgy Industry, 2000, 10(3): 18-22.

[39] ZHAO X, CHEN J, LIN X, et al.Study on microstructure and mechanical properties of laser rapid forming Inconel 718[J]. Materials Science and Engineering: A, 2008, 478(1-2):119-124.

[40] CHEN Y, ZHANG J Y, WANG B,et al. Comparative study of IN600 superalloy produced by two powder metallurgy technologies:Argon atomizing and plasma rotating electrode process[J]. Vacuum, 2018, 156: 302-309.

[41] GUO R P, XU L, ZONG B Y P, et al.Characterization of prealloyed Ti-6Al-4V powders from EIGA and PREP process and mechanical properties of HIPed powder compacts[J]. Acta Metallurgica Sinica (English Letters), 2017, 30(8):735-744.

[42] NAIR S V, TIEN J K. Densification mechanism maps for hot isostatic pressing (HIP)of unequal sized particles[J]. Metallurgical Transactions A, 1987, 18(1): 97-107.

[43] 李玉敏. 不锈钢粉末热等静压成形模拟与包套设计研究[D]. 济南: 山东大学,2015.LI Yumin. The simulation and coating studying of stainless steel powder hot isostation pressing [D]. Jinan: Shandong University, 2015.

[44] 吴杰, 徐磊, 郭瑞鹏, 等. 粉末冶金Ti-47Al-2Cr-2Nb-0.15B合金的制备及力学性能影响因素[J]. 材料研究学报, 2015, 29(2):127-134.WU Jie, XU Lei, GUO Ruipeng, et al.Preparation of γ-TiAl alloy from powder metallurgy route and analysis of the influence factors of mechanical properties[J]. Chinese Journal of Materials Research, 2015, 29(2): 127-134.

[45] 郭瑞鹏, 徐磊, 柏春光, 等. 包套设计对典型粉末钛合金拉伸性能的影响[J]. 中国有色金属学报, 2014, 24(8): 2050-2056.GUO Ruipeng, XU Lei, BAI Chunguang,et al. Effects of can design on tensile properties of typical powder metallurgy titanium alloys[J].The Chinese Journal of Nonferrous Metals, 2014,24(8): 2050-2056.

[46] 徐磊, 邬军, 刘羽寅, 等. Ti-5Al-2.5Sn合金粉末热等静压压坯的致密化行为及性能[J]. 钛工业进展, 2011, 28(4): 19-23.XU Lei, WU Jun, LIU Yuyin, et al.Densification and properties of Ti-5Al-2.5Sn alloy prepared by using HIP[J]. Titanium Industry Progress, 2011, 28(4): 19-23.

[47] 曲兵兵. 不锈钢粉末热等静压成形模拟与包套制造工艺研究[D]. 武汉: 华中科技大学, 2009.QU Bingbing. Numerical simulation for stainless steel powder during the process of hot isostatic pressing and studies on the can manufacturing [D]. Wuhan: Huazhong University of Science and Technology, 2009.

[48] 陆恒, 魏青松, 薛鹏举, 等. Inconel 625粉末盘热等静压近净成形过程模拟与验证[J].中国机械工程, 2013, 24(19): 2675-2680, 2686.LU Heng, WEI Qingsong, XUE Pengju,et al. Numerical simulation and verification of near-net-shaping Inconel 625 powder disk under hot isostatic pressing[J]. China Mechanical Engineering, 2013, 24(19): 2675-2680, 2686.

[49] 郎利辉, 王刚, 黄西娜, 等. 包套在铝合金粉末热等静压成形中的屏蔽效应及其对性能的影响[J]. 中国有色金属学报, 2016,26(2): 261-271.LANG Lihui, WANG Gang, HUANG Xina,et al. Shielding effect of capsules and its impact on mechanical properties of P/M aluminium alloys fabricated by hot isostatic pressing[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 261-271.

[50] 史玉升, 魏青松, 薛鹏举, 等. 复杂金属零件热等静压整体成形技术[M]. 武汉: 华中科技大学出版社, 2018.SHI Yusheng, WEI Qingsong, XUE Pengju,et al. Hot isostatic pressing integral forming technology of complex metal parts[M]. Wuhan:Huazhong University of Science and Technology Press, 2018.

[51] PRAKASH T L, CHARI Y N,BHAGIRADHA RAO E S, et al. Microstructures and mechanical properties of hot isostatically pressed powder metallurgy alloy APK-1[J].Metallurgical Transactions A, 1983, 14(3): 733-742.

[52] WU J, GUO R P, XU L, et al.Effect of hot isostatic pressing loading route on microstructure and mechanical properties of powder metallurgy Ti2AlNb alloys[J]. Journal of Materials Science & Technology, 2017, 33(2):172-178.

[53] 尚学文, 崔潇潇, 徐磊, 等. 粉末粒度对钛合金闭式叶轮的成形影响[J/OL]. 金属学报, [2022-10-21]. http://10.11900/0412.1961.202 2.00533.SHANG Xuewen, CUI Xiaoxiao, XU Lei,et al. Numerical simulation of complex thinwalled aluminum alloy part manufactured by hot isostatic pressing[J/OL]. Acta Metallurgica Sinica, [2022-10-21]. http://10.11900/0412.196 1.2022.00533.

[54] SHAO Z J, LI Y, ZHOU B, et al.Effect of phase transition caused by different treatment process on me-chanical properties of powder metallurgy Ti-22Al-24Nb-0.5Mo (at.%)alloys[J]. Materials Characterization, 2020, 159:110022.

[55] 刘新灵, 陶春虎. 粉末高温合金缺陷特性及寿命预测方法研究进展和思考[J].材料导报, 2013, 27(S1): 92-96.LIU Xinling, TAO Chunhu. Research progress and analysis on defect characteristic and life estimation of powder metallurgy superalloy[J].Materials Reports, 2013, 27(S1): 92-96.

[56] BU H Y, CHEN L, DUAN Y H. Effect of solution heat treatment on the porosity growth of nickel-based P/M superalloys[J]. Metals, 2022,12(11): 1973.

[57] 张国星, 韩寿波, 孙志坤. 热诱导孔洞对粉末冶金高温合金性能的影响[J]. 粉末冶金工业, 2015, 25(1): 42-45.ZHANG Guoxing, HAN Shoubo, SUN Zhikun. Effects of thermal induced porosity on mechanical properties of PM superalloy[J].Powder Metallurgy Industry, 2015, 25(1): 42-45.

[58] MINER R V, DRESHFIELD R L.Effects of fine porosity on the fatigue behavior of a powder metallurgy superalloy[J]. Metallurgical Transactions A, 1981, 12(2): 261-267.

[59] 吴杰. 粉末冶金Ti-22Al-24Nb-0.5Mo合金的制备和性能调控[D]. 北京: 中国科学院大学, 2016.WU Jie. Preparation and mechanical properties optimization of powder metallurgy Ti-22Al-24Nb-0.5Mo alloys [D]. Beijing: University of Chinese Academy of Sciences, 2016.

[60] 赵洪泽, 卢斌, 杨锐. 冷却速率对Ti-22Al-24Nb-0.5 Mo合金显微组织和拉伸性能的影响[J]. 中国有色金属学报, 2017(4):708-715.ZHAO Hongze, LU Bin, YANG Rui. Effect of cooling rate on microstructure and tensile properties of Ti-22Al-24Nb-0.5Mo alloy[J].The Chinese Journal of Nonferrous Metals, 2017(4): 708-715.

[61] TIAN X S, WU J, LU Z G, et al.Effects of cooling rate on the microstructure and tensile properties of powder metallurgy Ti2AlNb alloy[J]. JOM, 2022, 74(8): 2964-2972.

[62] LIN J B Q. Review and analysis of powder prior boundary (PPB) formation in powder metallurgy processes for nickel-based super alloys[J]. Journal of Powder Metallurgy & Mining,2015, 4(1): 1000127.

[63] QIN S Y, YAN L G, ZHANG X F.Removing prior particle boundaries in a powder superalloy based on the interaction between pulsed electric current and chain-like structure[J]. Journal of Materials Science & Technology, 2021, 87:95-100.

[64] 王梦雅, 纪箴, 张一帆, 等. 粉末高温合金中原始粉末颗粒边界研究进展[J]. 粉末冶金技术, 2017, 35(2): 142-149.WANG Mengya, JI Zhen, ZHANG Yifan,et al. Research progress on the prior particle boundary of a powder metallurgy superalloy[J].Powder Metallurgy Technology, 2017, 35(2):142-149.

[65] 徐磊, 田晓生, 吴杰,等. 热等静压成形Inconel 718粉末合金的显微组织和力学性能[J]. 金属学报, 2022, 59(5): 693-702.XU Lei, TIAN Xiaosheng, WU Jie, et al.Microstructure and mechanical properties of Inconel 718 powder alloy prepared by hot isostatic pressing[J]. Acta Metallurgica Sinica, 2022, 59(5):693-702.

[66] NING Y Q, YAO Z K, GUO H Z, et al. Investigation on hot deformation behavior of P/M Ni-base superalloy FGH96 by using processing maps[J]. Materials Science and Engineering: A,2010, 527(26): 6794-6799.

[67] NING Y Q, FU M W, YAO W.Recrystallization of the hot isostatic pressed nickelbase superalloy FGH4096. II: Characterization and application[J]. Materials Science and Engineering:A, 2012, 539: 101-106.

[68] RAO G A, SRINIVAS M, SARMA D S. Effect of solution treatment temperature on microstructure and mechanical properties of hot isostatically pressed superalloy Inconel* 718[J].Materials Science and Technology, 2004, 20(9):1161-1170.

[69] 田晓生, 卢正冠, 徐磊, 等. 粉末冶金Inconel 718合金的热等静压成形和原始颗粒边界的消除[J]. 金属学报, 2022, 59(5):693-702.TIAN Xiaosheng, LU Zhengguan, XU Lei,et al. Hot Isostatic densification of Inconel 718 powder alloy and elimination of prior particle boundaries[J]. Acta Metallurgica Sinica, 2022,59(5): 693-702.