高温合金由于其优异的高温性能,被广泛应用于航空发动机和燃气轮机的热端部件中,其中单晶高温合金消除了横、纵向晶界,可充分利用热处理去调控γ′的尺寸、形貌及体积分数,大幅度提升了自身的高温抗蠕变、抗疲劳性能,已成为航空发动机和燃气轮机热端涡轮叶片的首选材料[1-3]。由于单晶涡轮叶片长期服役在高温、高转速和高载荷等苛刻环境下,叶片常因磨蚀、高温气体冲刷烧蚀等原因出现叶尖磨损、开裂和掉块等叶片报废的问题[4-5]。单晶叶片结构复杂,制备工序繁冗,成品率低,制备周期漫长,制备成本高。因此,采用合适的修复技术,对受损伤的叶片进行“以修代换”,能在延长其使用寿命的同时大幅度降低成本,具有重大的战略意义和经济意义[6-7]。

激光定向能量沉积是一种先进增材制造及修复技术[8-9]。有别于TIG焊 (钨极氩弧焊)和钎焊等传统修复技术,激光定向能量沉积可以精确控制热输入,产生较小的热影响区。此外,沉积区得以继承基体的晶体取向和枝晶结构,并以适宜单晶外延生长的超高温梯度条件,成为最有前景且绿色高效的单晶涡轮叶片修复技术[10-11]。杂晶和热裂纹在修复区频繁出现是当前激光定向能量沉积技术修复受损单晶叶片所面临的两大瓶颈问题[12-16]。热裂纹的出现会直接导致修复失效,因此解决单晶高温合金在定向能量沉积过程中出现的热裂纹是首要问题。文献[17-19]中为多晶高温合金在增材制造过程中的热裂纹形成机制研究,单晶高温合金与多晶高温合金在组织、成分上存在较大区别,迄今为止,针对激光定向能量沉积单晶高温合金的热裂纹形成机制研究鲜见。卢楠楠等[20]通过理论和试验相结合的手段对激光增材修复DD432单晶高温合金的热裂纹形成机制进行了研究,认为热裂纹萌生由液膜稳定性、应力集中、碳化物析出相3个因素所决定;Wang[13]和Rong[21]等对激光重熔DD6和MC2单晶高温合金进行了研究,发现热裂纹会形成于晶界角度高于16°的位置;Chen等[22]对激光增材制造单晶高温合金进行水冷后发现典型的凝固裂纹是由显微偏析和大角度晶界引起的。然而,上述关于单晶裂纹的研究主要围绕液膜、晶界、碳化物等,缺乏对残余应力等影响因素的研究。对于类似空心叶片的薄壁结构试样,其与块体试样的组织尤其是残余应力的分布有显著差别,之前的研究大多围绕着块状试样进行,需要进一步揭示薄壁结构试样的热裂纹形成机制。因此,有必要对单晶高温合金薄壁结构在激光定向能量沉积过程中的热裂纹形成机制开展研究。

本研究通过对第二代单晶高温合金DD405开展激光定向能量沉积试验,阐明了激光定向能量沉积单晶高温合金沉积区热裂纹及相邻区域的组织形貌特征,重点探究激光熔池在凝固末期的液膜稳定性、残余应力分布及碳化物析出相分布等因素对热裂纹的影响规律,进一步揭示热裂纹形成机制。

1 试验方法

1.1 材料和样品制备

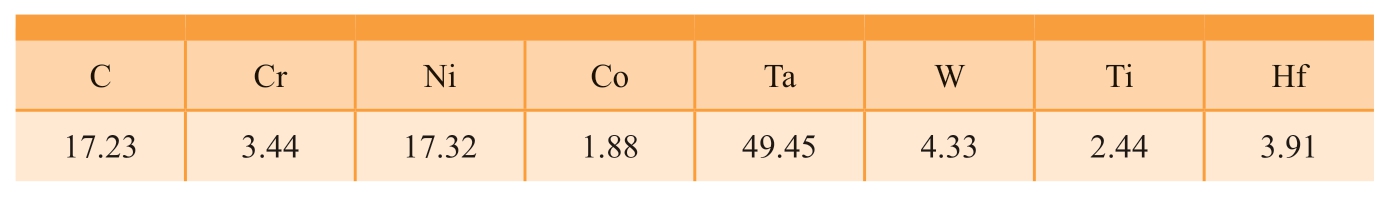

本研究采用镍基单晶高温合金DD405作为基材和填充粉末,该合金的主要化学成分如表1所示。基材采用HRS定向凝固技术制备的单晶板,为了使枝晶间与枝晶干的元素均匀化,对DD405的单晶板进行固溶热处理[23],固溶热处理的制度取自于DD405镍基单晶高温合金的标准热处理: 1310 ℃、2 h,之后升温至1313 ℃、2 h、AC。随后,通过线切割将单晶基板切成3 mm×8 mm×10 mm的试样,使用400号砂纸打磨试样表面后,用无水乙醇冲洗样品,最后烘干样品。本试验中激光定向能量沉积试验采用的 DD405合金粉是通过Ar气雾化方法制备的,在进行激光定向能量沉积试验之前,首先将DD405粉末放入真空烘干箱中进行烘干,以减少潮湿对粉末的影响。

表1 DD405合金的主要化学组成( 质量分数)

Table 1 Main chemical composition of DD405 alloy (mass fraction) %

C Cr Co W Mo Al Hf Ta Re Ni 0.043 7.29 7.84 5.41 2.0 6.27 0.22 6.87 3.23 余量?

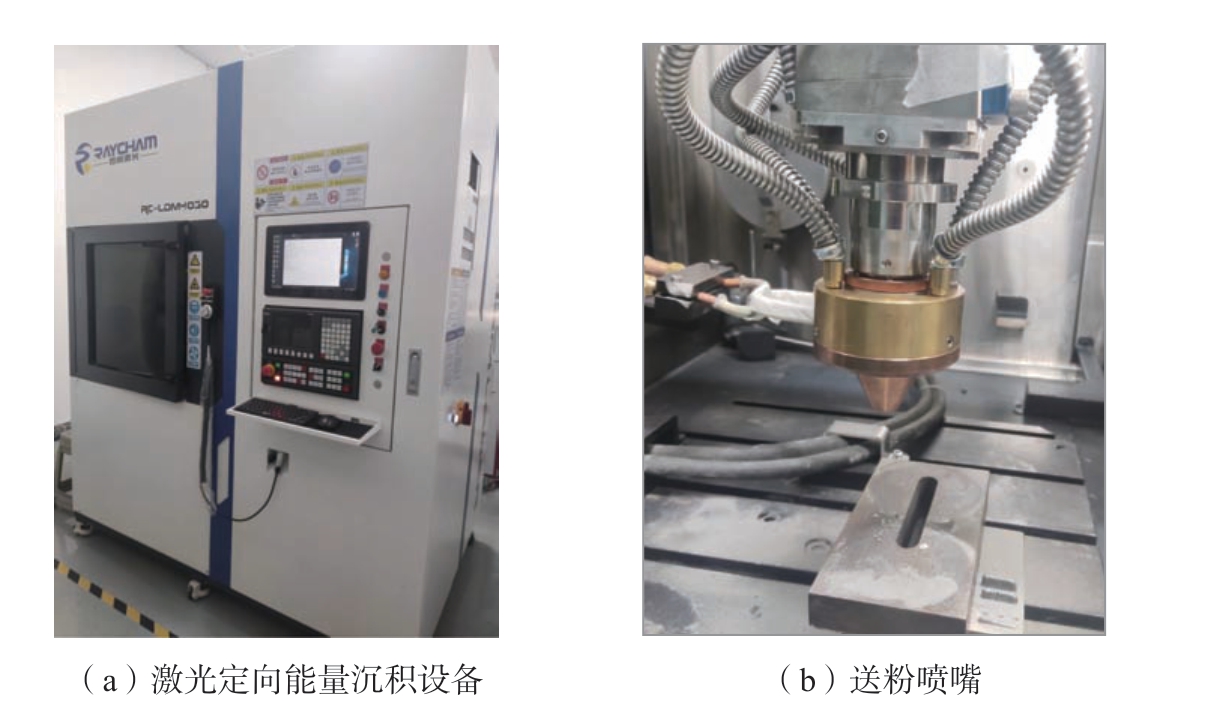

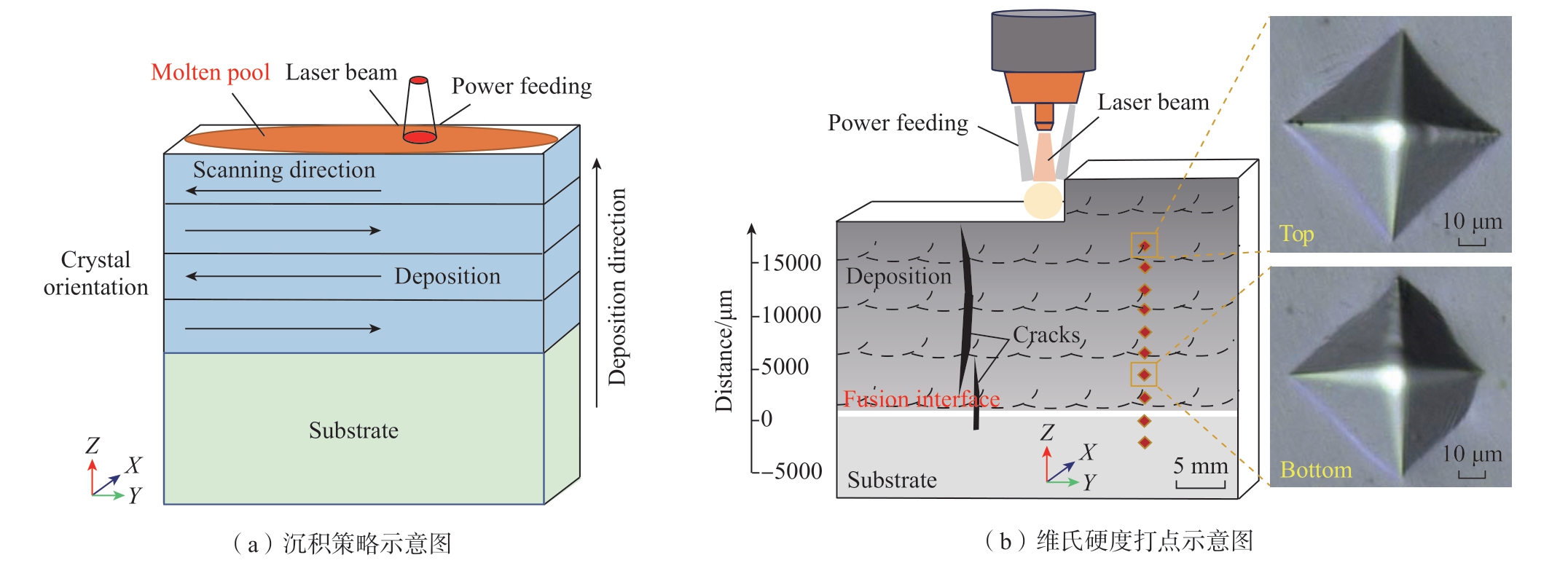

本试验由激光定向能量沉积设备完成,全程在具有特殊设计的氩气环境下的腔室设备中进行,激光定向能量沉积设备和送粉喷嘴如图1所示。激光功率设定在1000 W,扫描速率为0.012 m/s,送粉速率为9 g/min,激光在基材 (001)表面沿[100]方向进行层间往复扫描沉积 (图2),图2(a)为沉积策略的示意图。

图1 激光定向能量沉积设备及送粉喷嘴

Fig. 1 Laser directed energy deposition equipment and powder delivery nozzle

图2 沉积策略示意图和维氏硬度打点示意图

Fig.2 Schematic diagram of deposition strategy and Vickers hardness dot

1.2 组织表征

在对金相试样磨制及抛光后,采用20 g CuSO4+100 mL H2O+100 mL HCl化学腐蚀剂腐蚀样品,腐蚀时间为5 s。在对试样进行取向分析之前需要对试样进行电解抛光,抛光液为90 mL乙醇+10 mL HClO4。采用金相显微镜 (OM)和扫描电子显微镜(SEM)观察试样显微组织,并通过配备的能谱仪 (EDS)进行成分分析。通过电子背散射衍射 (EBSD)系统对晶体取向信息完成获取,所获取向数据应用OIM软件进行处理。

1.3 残余应力测试

采用维氏硬度压痕法测定沉积态的残余应力。将试样置于水平调节台上,在200 gf的载荷下进行维氏硬度的试验,加载时间为10 s,维氏硬度打点位置如图2(b)所示。为了避免裂纹的形成会导致附近的应力释放从而影响残余应力的测试结果,压痕试验在远离裂纹萌生的区域进行,并在竖直方向选择20个点以验证残余应力在竖直方向的分布规律。在室温下,用FALCON 500 11- 96万能材料试验机以2 mm/s的初始应变速率进行拉伸试验,以获得测量残余应力所需要的参数。

2 试验结果

2.1 沉积区裂纹的形貌特征

图3(a)为激光定向能量沉积单晶高温合金试样中的裂纹形貌,能观察到纵截面存在的3条纵向裂纹。裂纹1最为严重,长度约为7 mm;裂纹2长度接近2 mm,并从沉积区域延伸至基体区域;裂纹3长度约为4 mm,出现在沉积区域的右上位置。图3(b)为在高倍OM下观察到的裂纹尖端区域形貌,可以观察到沉积区域内部的组织为竖直方向生长的微细柱状晶组织,同时看到杂晶晶粒形成于局部区域,而裂纹可以观察到分布在杂晶的晶界位置,呈现出沿晶开裂的特征。除了右3条主裂纹的存在,在高倍OM下可以观察到组织中存在大量微裂纹,同时微裂纹周边区域存在多个直径约为10 ~ 40 μm的圆形孔洞,如图3(b)中所示,根据形貌可判断此类孔洞为气孔,微裂纹会贯穿一些尺寸较小的气孔,但裂纹源附近并未观察到气孔及其他缺陷的存在,根据以上裂纹的形貌及特征可初步判断沉积区出现的纵向裂纹为热裂纹。

图3 沉积区裂纹形貌的OM像

Fig.3 OM image of cracks morphology in deposition region

2.2 沉积区裂纹的取向特征

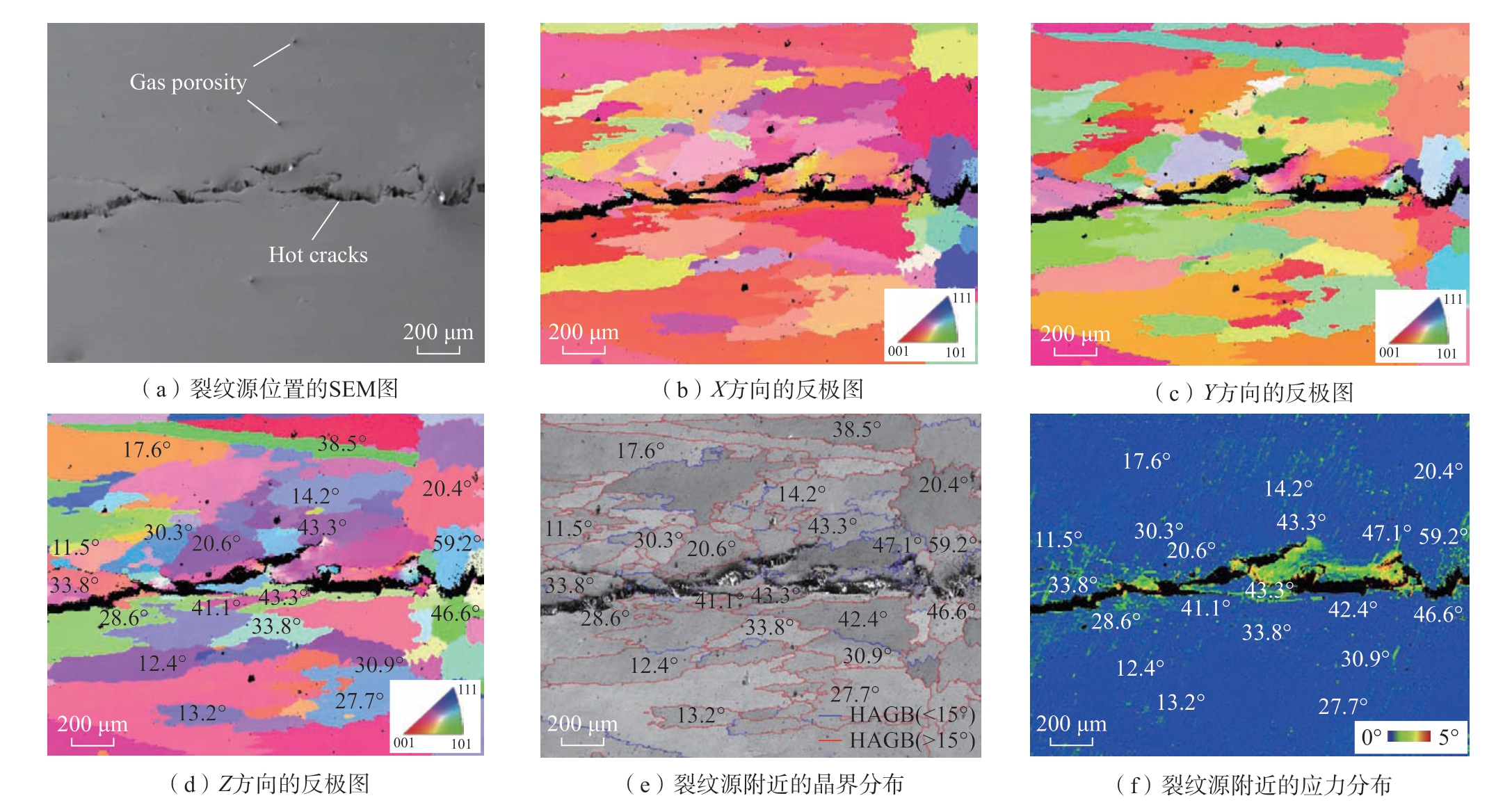

图4展示了纵向主裂纹源尖端区域的组织形貌、取向特征、晶界及应力分布情况。可以观察到,裂纹源周边区域也存在数个气孔,裂纹在两组柱状晶之间位置形成,并沿晶界扩展开裂。图4(b)、(c)和(d)分别展示了沿X、Y、Z 3个方向上的取向分布 (IPF)图,3个方向的IPF图皆呈现出明显的颜色差异,这表明3个方向的晶体取向均具有明显的取向差。以Z方向为枝晶的主轴方向,分别检测不同位置柱状晶晶界处的取向差,可以发现,裂纹源尖端位置的晶界角度都在40°以上,然而在其他位置出现的晶界角度小于40°的大角晶界 (20.4°、27.7°)附近均未观察到裂纹形成。此外,在12.4°及13.2°小角晶界位置亦未发现裂纹的萌生。因此,可以认为热裂纹在40°以上的大角晶界位置更容易萌生及扩展,而在小角晶界位置或40°以下的大角晶界处难以形成。图4(e)为应用EBSD获得的裂纹源区域晶界分布图 (GBM),其中蓝色实线和红色实线分别代表0°~15°的小角度晶界和15°以上的大角度晶界,可以观察到大角度晶界几乎分布在裂纹源所有区域,这进一步证明了大角度晶界处更易出现裂纹萌生。

图4 裂纹源区域组织形貌及取向特征

Fig.4 Morphology and orientation characteristics of the crack initiation region

除了晶界角度之外,残余应力也是影响热裂纹萌生的主要因素之一。通过EBSD对裂纹源区域局部取向差 (KAM)进行了测试,以判断应力分布规律。如图4(f)所示,裂纹源位置的大角晶界存在显著的应力集中。将图4(d)中选取的晶界角位置及角度绘制到图4(f)中,可以发现,应力集中主要存在于裂纹源附近区域,40°以上的大角晶界处应力集中最为严重。尽管一些小角晶界位置也存在一些应力集中,但小角晶界却无法形成热裂纹; 40°以下的大角晶界虽然存在一定的热裂倾向,但由于晶界位置无明显的应力集中,无法形成热裂纹。

为了进一步确认热裂纹萌生的主要原因,在高倍显微镜下对裂纹源进行取向分析 (图5)。图5(b)为该区域通过OIM后处理软件绘制的GBM图,可以观察到裂纹萌生于大角度晶界处,小角度晶界处无裂纹形成。图5(c)、(d)和 (e)分别展示了沿X、Y、Z 3个方向上的IPF图,可以观察到热裂纹于相邻晶粒的晶界位置发生开裂。该相邻晶粒间的取向差如图5(b)所示,可以发现萌生裂纹位置的相邻晶粒间的晶界角度在40°以上,这与低倍显微镜下观测到的裂纹位置晶界角范围相同。该区域对应的KAM图 (图5(f))显示出裂纹萌生处即晶界位置存在显著的应力集中。结合裂纹萌生区域的低倍和高倍组织取向特征以及应力分布情况可以得出结论,热裂纹形成的主要影响因素是应力集中和晶界角度。只有当凝固最后阶段形成的大角晶界处存在高水平的应力集中时,才会导致热裂纹的形成,而在图5(f)右侧位置(4.6°)的小角晶界,虽然也存在一定的应力集中,但不会有裂纹萌生,或者无显著应力集中的大角度晶界处,如图5(f)右上位置 (45.2°),也不会有裂纹形成。

图5 裂纹源区域局部放大组织及取向特征

Fig.5 Localized amplified microstructure and orientation characteristics in the crack source region

2.3 沉积区裂纹尖端的元素分布

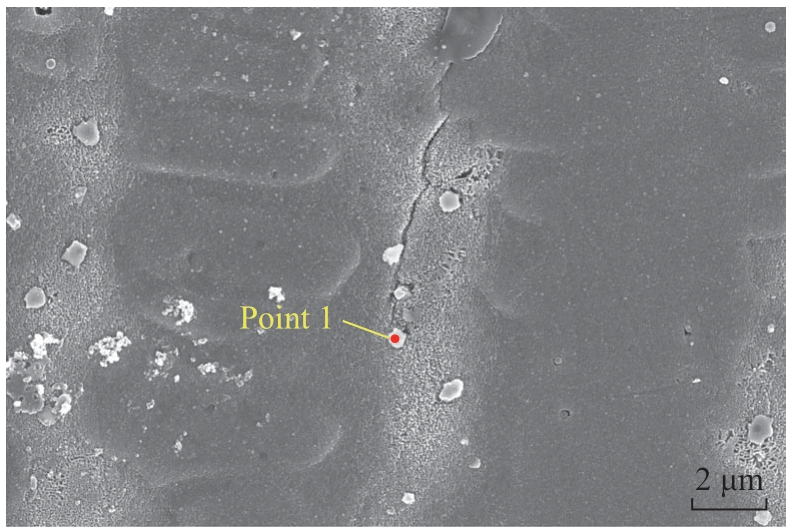

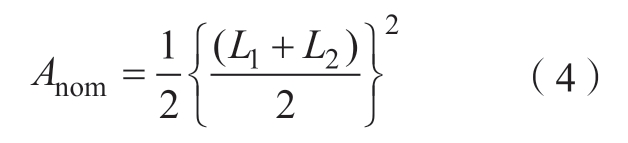

在高倍显微镜下对裂纹源尖端区域进行观察,在裂纹萌生区域观察到白色小块状析出相的存在。为了确定该白色析出相的成分,通过EDS绘制了图6所示的裂纹源区域合金元素面分布图,观察到Hf、Ta、W等元素在裂纹萌生位置出现富集,而Ni、Co等元素在对应位置则出现贫化,初步判断该小块状白色析出相可能为碳化物,对试样多处裂纹源萌生区域进行EDS的面扫描,均得出相似的结论。为了进一步探究析出相的成分,对该白色析出相进行EDS的点扫描(图7),EDS结果如表2所示;可以发现白色析出相中Ta、C两种元素的含量要远高于其他区域,同时发现析出相中有Hf元素的存在,结合其形貌可以判断该白色析出相为MC型碳化物[24]。慈世伟[23]在激光定向能量沉积DD432单晶高温合金的显微组织中也观察到了MC型碳化物的存在。由于MC型碳化物分布在裂纹源尖端区域的附近,因此可以基本断定碳化物也对热裂纹的形成有着一定的影响。综上所述,激光定向能量沉积DD405单晶高温合金中的热裂纹形成的主要原因为应力集中、晶界角度及碳化物的分布。

图6 裂纹源局部区域元素面分布

Fig.6 Element distributions in the crack source region

图7 裂纹萌生处的组织形貌的SEM图

Fig.7 SEM image of microstructure near crack initiation

表2 图7中裂纹源Point 1的EDS分析(质量分数)

Table 2 EDS analysis of crack source Point 1 in Fig.7 (mass fraction) %

images/BZ_15_394_1201_442_1220.pngC Cr Ni Co Ta W Ti Hf 17.23 3.44 17.32 1.88 49.45 4.33 2.44 3.91

3 分析讨论

热裂纹的形成及进一步延伸实际上是由应力集中和液相薄膜共同作用的结果[25],其中,应力集中为裂纹的形成和进一步延伸提供了驱动力,而液膜的稳定性与热裂倾向也有直接的关系,即当高稳定性的液膜两侧具备足够水平的拉应力时才会有裂纹萌生。碳化物析出相的存在则改变界面的结合强度或促进稳定液膜的形成[26]。因此,接下来将从应力集中、液膜稳定性及析出相这3个方向揭示热裂纹的形成机制。

3.1 应力集中

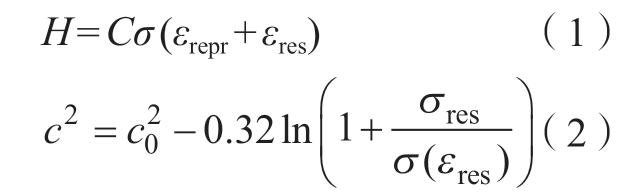

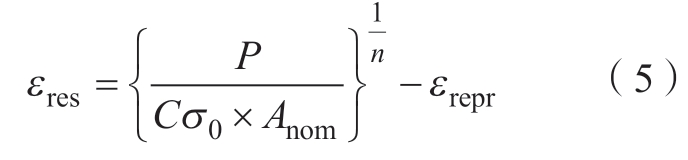

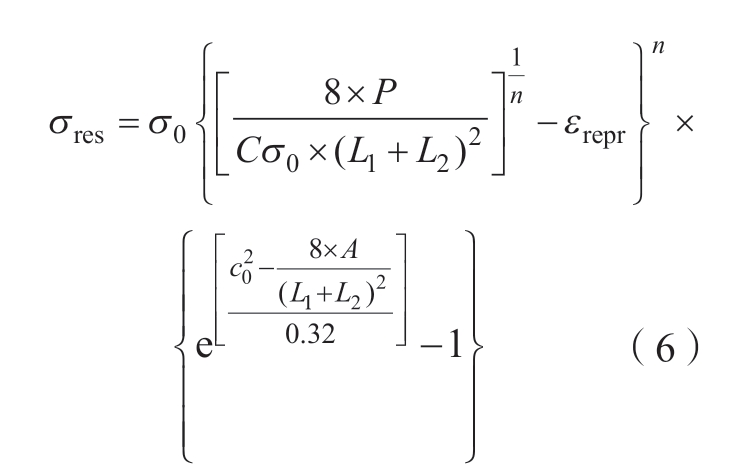

为了探究激光定向能量沉积单晶高温合金残余应力的分布规律,采用维氏硬度压痕法对沉积态的残余应力进行了测试。Carlsson等[27]报道了双轴残余应变和双轴残余应力场分别与维氏硬度值和压痕面积的大小精确相关,发现残余应变和残余应力在准静态和等温条件下遵循以下方程。

式中,H是测试点处的显微硬度,H = P/Anom(P是测试载荷,Anom是理论压痕面积);C是一个常数,仅取决于尖端压头的几何形状;σ(εrepr+εres)代表残余应变下的流动应力,εrepr是有效塑性应变值,εres是残余塑性应变;c2是实际压痕面积A与理论压痕面积Anom之间的比值。理论压痕面积Anom是使用Image-pro plus通过压痕的两条对角线L1和L2的长度计算的,如图8(a)所示。通过测试激光定向能量沉积DD405单晶高温合金样品在室温下的拉伸性能,获得残余应力测试所需的应力-应变曲线,如图8(b)所示。对于激光定向能量沉积DD405单晶高温合金,单轴应力-应变曲线遵循单项函数

图8 理论和实际压痕面积的示意图和激光定向能量沉积DD405单晶高温合金应力-应变曲线

Fig.8 Schematic diagram of the theoretical and actual indentation area and the stress - strain curve of the DD405 single-crystal superalloy repaired by laser directed energy deposition

理论压痕面积Anom计算公式为

对于维氏硬度压头,在一定精度内可以确认C = 3,εrepr= 0.08![]() [27]。然后,式 (3)可以简化为

[27]。然后,式 (3)可以简化为

代入已知数据,基于式 (5)和(6),残余应变εres和残余应力σres可以通过式 (7)和 (8)计算。

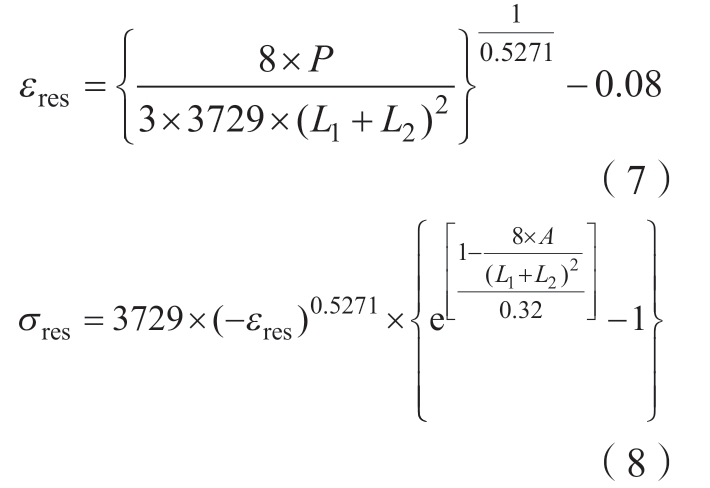

通过维氏硬度压痕法测得竖直方向残余应力的分布如图9所示。拉应力和压应力通过残余应力数值的正、负号体现。可以看出沉积区域存在拉应力,这与Mukherjee等[28]得出的结果相同,并且观察到残余应力的数值存在交替分布的现象,Liu等[29]也认为残余应力在两个相邻沉积层的重叠区域中较高,而在单个沉积层中的内部区域中较低。可以推断,在本试验中,竖直方向的压痕点交替打在沉积层的内部区域和相邻两个沉积层的重叠区域,因此存在残余应力交替分布的现象。随着沉积高度的逐渐增高,残余应力总体上呈现出递增的趋势。

图9 残余应力随沉积高度的变化

Fig.9 Variation of residual stress with deposition height

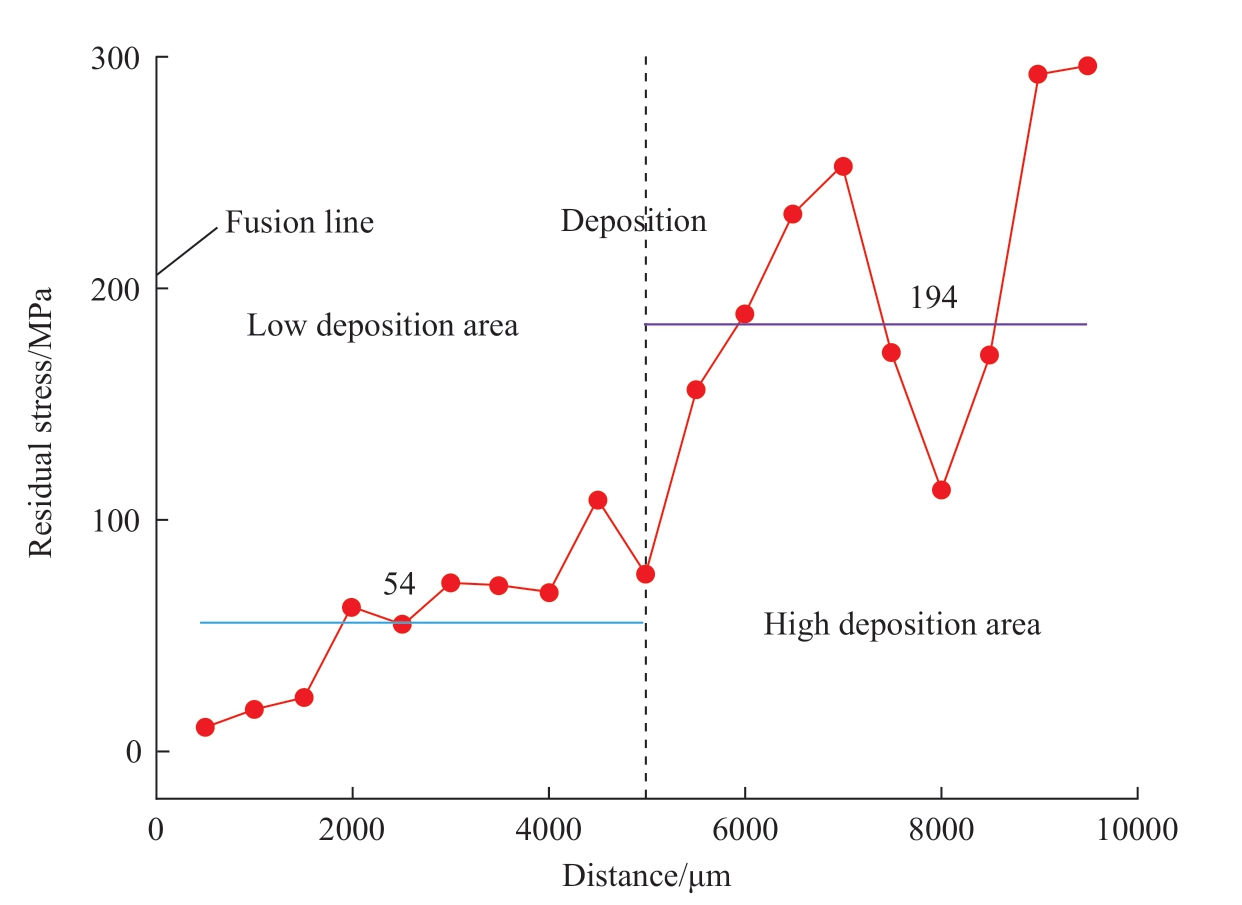

与焊接工艺类似,在逐层堆叠的激光定向能量沉积过程中,会在沉积区域形成残余应力[30]。如图10所示,沉积层在凝固过程中会发生冷却收缩,对基体产生变形作用。由于基体存在刚性,不会发生变形,导致沉积区存在拉应力。换句话说,基板将对沉积层施加约束作用。随着沉积高度的增加,基板对每个沉积层的约束是逐层累积的。因此,在高沉积区的位置将形成高水平的拉应力。此外,当新一道沉积层开始沉积时,之前的沉积层已经凝固,并且具有足够的强度来约束新沉积层的自由变形。因此,在热膨胀过程中,已经凝固的沉积层具有拉应力,而在凝固收缩过程中具有压应力。综上所述,分布在沉积区域中的高水平残余应力主要是由基板和已经凝固的沉积层给的拉应力。尽管局部层间可能会形成压应力,但沉积区的整体仍呈现拉应力特征[20]。残余应力在竖直方向上的演化规律也可以从另一方面解释,激光定向能量沉积的过程也可以看作是对基体和沉积区域的原位热处理[31]。即使热处理时间很短,热处理也可以在一定程度上释放组织中的残余应力。因此,高沉积层所经受热处理的时间比低沉积层所经受的时间要短,这进一步扩大了两者之间的残余应力差距。

图10 竖直方向残余应力的演变示意图

Fig.10 Schematic diagram of the evolution of residual stress in the vertical direction

在此基础上,沉积区的拉应力超过凝固末期的固相与液膜间的强度,热裂纹就会萌生。虽然残余应力在总体上随着沉积高度递增,然而图5(f)的分析结果表明,应力一般在晶界处呈现出显著应力集中,因此沉积区域内部的拉应力集中才是驱动热裂纹萌生及扩展的原因。

3.2 液膜稳定性

由于液膜在凝固末期的状态也显著影响着热裂纹的萌生,下面对液膜的稳定性及其影响因素进行讨论。在凝固过程的最后阶段,根据固相体积分数的不同,液相具有3个阶段的存在状态[16]: (1)当固相的体积分数 (fs)<90%时,枝晶间液相易于补给,此时由于固相体积分数小,周围的液体易于填充到枝晶间,即液相以通道的形式存在; (2)当fs处于90% ~ 94%范围内,枝晶间液体补给受阻,易形成残留的液膜,即液相以薄膜形式存在[26]; (3)当fs>94%直到完全形成固相时,枝晶的生长使得在枝晶间区域形成封闭的液相。上述3种形式的液相中,液相以通道的形式存在时,一旦发生开裂,远端的液相将对裂纹实现填充,完成自愈合;当液相以小液滴形式存在时,此时应力由固相传递,封闭液相对于枝晶间的轻微弱化不会导致热裂纹;最终只有形成液相薄膜并且液膜两端存在高水平拉应力才可导致热裂纹的形成,其对应的固相分数范围90%≤fs≤94%也被称为热裂敏感区间[20]。

Rappaz等[32]提出了著名的枝晶凝并理论:晶界可分为“排斥”晶界与“吸引”晶界两种类型,当“排斥”类型的晶界形成于相邻晶界间时,液膜会在枝晶的作用下转化为小液滴状态,在这种状态下形成裂纹的可能性很小;当“吸引”类型的晶界形成于相邻晶界间时,连续薄膜的温度会保持持续降低,直至全部转化为固相,这种“吸引”类型的晶界存在引发热裂纹形成的可能性。为此,Rappaz等[33]提出了枝晶凝并过冷度ΔTb,以衡量液膜的稳定性,表达式为

式中,ΔSf为材料的熔化熵;δ为扩散界面厚度 (~1 nm);γgb为晶界能;γsl为固相与液相之间的界面能。由式(9)可以分析得出,ΔTb实际上仅与γgb的值相关,而γgb则取决于晶界角θ,借助 Reed-Shockley位错理论可以构建γgb与θ的关系[34],即

式中,G为剪切模量;b为Burgers矢量模;v为Poisson比;θm为具有最大晶界能的晶界角度。式 (10) 表明,与小角晶界相比,大角晶界可以使液膜的存在温度更低,晶界能也更高,进而提高了液膜的稳定性,增大了合金的裂纹敏感性[35]。

3.3 碳化物析出相的影响

由于DD405单晶高温合金中含有约0.05%的C元素,因此通过定向能量沉积制备的DD405单晶合金内部会形成MC碳化物。通过凝固路径可以阐明单晶高温合金中碳化物的形成机理。Liang等[36]提出高温合金的凝固路径可分为4个步骤: (1)L→γ0,(2)L→γE + MC,(3)L+MC→(γ+γ′),(4)L→(γ+γ′),第(2)步是共晶反应,这种共晶型凝固反应可以解释MC碳化物的形成。MC碳化物对热裂纹的影响主要分为两方面: (1)MC碳化物的存在促进液膜的形成; (2)MC碳化物的存在降低了凝固末期材料的结合强度[20]。

在单晶高温合金凝固过程的最后阶段,连续薄膜一般只有当fs在90% ~ 94%区间内才会形成,当fs<90%时,由于晶界位置液相通道的存在,导致被撕裂的晶界能够被远端的液相实时填充,最终使得液膜无法形成。然而,当晶界附近存在MC碳化物的分布时,由于这些碳化物具有较高的熔点不会被晶界位置的液相溶解而保留在原处,同时会抑制液相的流动,类似“钉扎作用”阻碍远端液相对晶界的填充,从而导致在fs<90%条件下也存在形成液膜的可能,从而提高了热裂纹的形成倾向。

另一方面,碳化物属于硬脆相,其与基体γ相之间的热膨胀系数存在显著差异。因此,在凝固最后阶段的高温条件下,碳化物与基体γ相之间的界面强度会小于γ相之间的界面强度,从而导致在该区域存在应力集中时,裂纹会更倾向于优先在碳化物与γ相之间的界面位置萌生,这促进了热裂纹的形成。

4 结论

本研究通过激光定向能量沉积技术制备了DD405单晶高温合金薄壁试样。对组织中热裂纹的形成机制进行了分析。该工作可为单晶涡轮叶片的激光增材修复提供潜在的理论指导。

(1)激光定向能量沉积DD405单晶高温合金表现出显著的裂纹敏感性,沉积区内部形成纵向热裂纹。热裂纹萌生于沉积区的大角晶界处,裂纹周边存在显著的应力集中,同时裂纹源处分布MC型碳化物析出相。热裂纹的形成是由应力集中、液膜稳定性及碳化物析出相三个因素决定。

(2)激光定向能量沉积的逐层叠加特征会导致沉积区内部存在高水平的残余应力,并且在晶界位置观察到显著的应力集中现象,晶界处的液膜在两侧拉应力作用下发生撕裂导致热裂纹萌生。

(3)液膜稳定性与相邻晶粒间的晶界角度密切相关,基于Rappaz枝晶凝并理论推导出沉积区域大角晶界处的液膜稳定性最高,最易形成裂纹。当沉积区的大角晶界大于40°时,会在拉应力的驱动下形成热裂纹。

(4) DD405单晶高温合金快速凝固过程中Hf、Ta、W、C等元素在晶界处发生偏析,在晶界位置形成小块状的MC型碳化物析出相,该析出相对远端液相形成“钉扎作用”,抑制了液体的补缩,提高晶界处液膜稳定性;此外,晶间碳化物的形成亦会弱化高温下晶界强度,最终促进热裂纹的形成。

[1] REED R C, TAO T, WARNKEN N.Alloys-By-Design: Application to nickel-based single crystal superalloys[J]. Acta Materialia, 2009,57(19): 5898-5913.

[2] LOPEZ-GALILEA I, RUTTERT B,HE J Y, et al. Additive manufacturing of CMSX-4 Ni-base superalloy by selective laser melting:Influence of processing parameters and heat treatment[J]. Additive Manufacturing, 2019, 30:100874.

[3] POLLOCK T M. Alloy design for aircraft engines[J]. Nature Materials, 2016, 15:809-815.

[4] WANG L, WANG N, YAO W J, et al.Effect of substrate orientation on the columnar-toequiaxed transition in laser surface remelted single crystal superalloys[J]. Acta Materialia, 2015, 88:283-292.

[5] LIANG Y J, CHENG X, LI J, et al.Microstructural control during laser additive manufacturing of single-crystal nickel-base superalloys: New processing-microstructure maps involving powder feeding[J]. Materials & Design,2017, 130: 197-207.

[6] VILAR R, ALMEIDA A. Repair and manufacturing of single crystal Ni-based superalloys components by laser powder deposition—a review[J]. Journal of Laser Applications, 2015, 27(S1): S17004.

[7] VILAR R, SANTOS E C, FERREIRA P N, et al. Structure of NiCrAlY coatings deposited on single-crystal alloy turbine blade material by laser cladding[J]. Acta Materialia, 2009, 57(18):5292-5302.

[8] 黄卫东. 激光立体成形: 高性能致密金属零件的快速自由成形[M]. 西安: 西北工业大学出版社, 2007.HUANG Weidong. Laser stereo forming:Rapid free forming of high performance compact metal parts[M]. Xi’an: Northwestern Polytechnical University Press, 2007.

[9] HUANG W D, LIN X. Advances in laser stereo forming of high performance metal parts [J]. Materials Advances in China, 2010,29(6): 12-27, 49.

[10] 梁静静, 杨彦红, 周亦胄, 等. 激光立体成形镍基单晶高温合金显微组织研究[J]. 稀有金属材料与工程, 2017, 46(12):3753-3759.LIANG Jingjing, YANG Yanhong, ZHOU Yizhou, et al. Microstructures of nickel-base single-crystal superalloy prepared by laser solid forming[J]. Rare Metal Materials and Engineering,2017, 46(12): 3753-3759.

[11] YANG S, HUANG W D, LIU W J,et al. Development of microstructures in laser surface remelting of DD2 single crystal[J]. Acta Materialia, 2002, 50(2): 315-325.

[12] LIANG Y J, WANG H M. Origin of stray-grain formation and epitaxy loss at substrate during laser surface remelting of single-crystal nickel-base superalloys[J]. Materials & Design,2016, 102: 297-302.

[13] WANG L, WANG N. Effect of substrate orientation on the formation of equiaxed stray grains in laser surface remelted single crystal superalloys: Experimental investigation[J]. Acta Materialia, 2016, 104: 250-258.

[14] GUO J C, CHEN W J, YANG R N,et al. The effect of substrate orientation on stray grain formation in the (111) plane in laser surface remelted single crystal superalloys[J]. Journal of Alloys and Compounds, 2019, 800: 240-246.

[15] WANG L, WANG N, PROVATAS N. Liquid channel segregation and morphology and their relation with hot cracking susceptibility during columnar growth in binary alloys[J]. Acta Materialia, 2017, 126: 302-312.

[16] WANG N, MOKADEM S, RAPPAZ M, et al. Solidification cracking of superalloy single- and bi-crystals[J]. Acta Materialia, 2004,52(11): 3173-3182.

[17] RAMAKRISHNAN A, DINDA G P. Direct laser metal deposition of Inconel 738[J].Materials Science and Engineering: A, 2019,740-741: 1-13.

[18] BOSWELL J H, CLARK D, LI W,et al. Cracking during thermal post-processing of laser powder bed fabricated CM247LC Nisuperalloy[J]. Materials & Design, 2019, 174:107793.

[19] YANG J J, LI F Z, WANG Z M, et al. Cracking behavior and control of Rene 104 superalloy produced by direct laser fabrication[J].Journal of Materials Processing Technology, 2015,225: 229-239.

[20] 卢楠楠, 郭以沫, 杨树林, 等. 激光增材修复单晶高温合金的热裂纹形成机制[J].金属学报, 2023, 59(9): 1243-1252.LU Nannan, GUO Yimo, YANG Shulin, et al. Formation mechanisms of hot cracks in laser additive repairing single crystal superalloys[J].Acta Metallurgica Sinica, 2023, 59(9): 1243-1252.

[21] RONG P, WANG N, WANG L, et al. The influence of grain boundary angle on the hot cracking of single crystal superalloy DD6[J].Journal of Alloys and Compounds, 2016, 676:181-186.

[22] CHEN Z G, LI W J, WANG L, et al. Investigation on the hot crack sensitivity of a nickel-based single crystal superalloy fabricated by epitaxial laser metal forming[J]. Journal of Alloys and Compounds: An Interdisciplinary Journal of Materials Science and Solid-state Chemistry and Physics, 2023, 931: 167436.

[23] 慈世伟. 激光增材制造镍基单晶高温合金显微组织和力学性能研究[D]. 合肥: 中国科学技术大学, 2021.CI Shiwei. Study on microstructure and mechanical properties of nickel-based single crystal superalloy by laser additive manufacturing[D].Hefei: University of Science and Technology of China, 2021.

[24] 卞宏友, 徐效文, 刘伟军, 等. 激光沉积修复DD5合金的枝晶外延生长控制与显微组织特征[J]. 红外与激光工程, 2023, 52(5):138-150.BIAN Hongyou, XU Xiaowen, LIU Weijun,et al. Control of dendrite epitaxial growth and microstructure characteristics of laser deposition repaired DD5 alloy[J]. Infrared and Laser Engineering, 2023, 52(5): 138-150.

[25] DANTZIG J A, RAPPAZ M.Solidification: 2nd edition-revised & expanded[M].Switzerland: EPFL Press, 2016.

[26] LU N N, LEI Z L, HU K, et al. Hot cracking behavior and mechanism of a thirdgeneration Ni-based single-crystal superalloy during directed energy deposition[J]. Additive Manufacturing, 2020, 34: 101228.

[27] CARLSSON S, LARSSON P L. On the determination of residual stress and strain fields by sharp indentation testing. Part II: Experimental investigation[J]. Acta Materialia, 2001, 49(12):2193-2203.

[28] MUKHERJEE T, ZHANG W,DEBROY T. An improved prediction of residual stresses and distortion in additive manufacturing[J].Computational Materials Science, 2017, 126:360-372.

[29] LIU F C, LIN X, YANG G L, et al.Microstructure and residual stress of laser rapid formed Inconel 718 nickel-base superalloy[J].Optics & Laser Technology, 2011, 43(1): 208-213.

[30] DEBROY T, WEI H L, ZUBACK J S, et al. Additive manufacturing of metallic components-process, structure and properties[J].Progress in Materials Science, 2018, 92: 112-224.

[31] KÖRNER C, RAMSPERGER M,MEID C, et al. Microstructure and mechanical properties of CMSX-4 single crystals prepared by additive manufacturing[J]. Metallurgical and Materials Transactions A, 2018, 49(9): 3781-3792.

[32] RAPPAZ M, DREZET J, GREMAUD M. A new hot-tearing criterion[J]. Metallurgical and Materials Transactions A, 1999, 30: 449-455.

[33] RAPPAZ M, JACOT A,BOETTINGER W J. Last-stage solidification of alloys: Theoretical model of dendrite-arm and grain coalescence[J]. Metallurgical and Materials Transactions A, 2003, 34(3): 467-479.

[34] ANDERSON P M, HIRTH J P,LOTHE J. Theory of dislocations[M]. Cambridge:Cambridge University Press, 2017: 536.

[35] 李尧, 寇浩南, 李梦阳, 等. 激光增材制造沉淀强化镍基高温合金热裂纹研究进展[J]. 表面技术, 2024, 53(7): 1-14.LI Yao, KOU Haonan, LI Mengyang, et al.Research progress of laser additive precipitationstrengthened hot cracking in nickel-based superalloys [J]. Surface technology, 2024, 53(7):1-14.

[36] LIANG Y J, LI J, LI A, et al.Solidification path of single-crystal nickel-base superalloys with minor carbon additions under laser rapid directional solidification conditions[J].Scripta Materialia, 2017, 127: 58-62.