随着航空航天工业对推进器推力和环保的要求不断提高,我国引进大推力液氧煤油补燃火箭发动机技术[1-3]。该发动机采用高压补燃原理,在富氧环境下工作,因此对发动机用高温合金提出了更高的要求[4]。为此,国内开发研制出GH4061镍基高温合金,以期成为在深冷和高温条件下使用的多用途合金[5]。航空发动机推重比的提高也对高温合金零件的轻质化和结构复杂化制造提出了更高要求,传统加工工艺难以满足。激光选区熔化 (Selective laser melting,SLM)是一种精细的增材制造方法,通过逐道逐层熔化金属粉末实现关键零部件的结构功能一体化制造[6-7]。因此,采用SLM制备GH4061合金零件,有望突破传统加工工艺难题。

GH4061是一种高合金化镍基高温合金,具有良好的综合性能。合金中V、Mo、Nb和Al的质量分数总和为9%,易形成拓扑密排相并发生严重的元素偏析,降低热加工性能。Xu等[5]探究了均匀化处理对铸造GH4061合金元素偏析的影响,发现凝固过程中的元素偏析导致枝晶间存在大量的γ-Laves共晶相、δ相和碳化物。Tucho等[8]探究了不同固溶条件下SLM IN718合金中的析出物转变规律,发现在1100 ℃时析出物开始发生溶解和再结晶行为。史松宜等[9]研究了固溶处理对SLM IN718合金组织及持久性能的影响,结果表明1150 ℃下固溶处理,随着保温时间的延长,Laves相逐渐溶解的形状趋于点球状,并通过固溶时效处理后保留了适当体积分数Laves相,合金的持久性能明显提高。Zhang等[10]探究了热处理对SLM IN718合金强化相析出的影响,试验表明,表面热处理可显著提高合金力学性能,消除各向异性。但是关于SLM沉积GH4061合金的组织和力学性能还未获得充分研究。

本文以 SLM沉积GH4061合金为研究对象,研究固溶热处理对晶粒尺寸、析出相类型和枝晶结构的影响,探究合金组织对力学性能的影响,为SLM沉积GH4061合金在高温环境下的服役可靠性提供技术支撑。

1 试验及方法

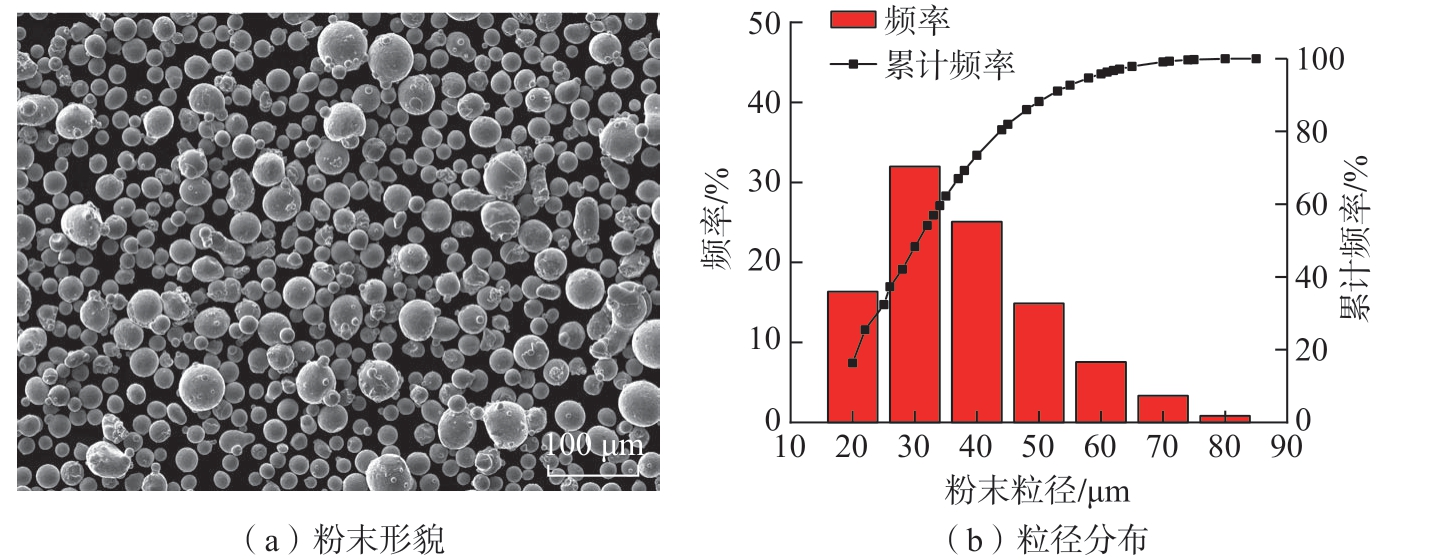

采用真空感应熔炼炉制备GH4061高温合金铸锭,采用真空感应气雾化技术制备GH4061合金粉体,粉末化学成分见表1,粉末形貌及粒径分布如图1所示。粉末基本呈球形,有卫星粉存在,粉末粒径主要分布在15~53 μm。

图1 激光熔化沉积用GH4061粉末形貌及粒径分布

Fig.1 Morphology and particle size distribution of GH4061 powders for laser melting deposition

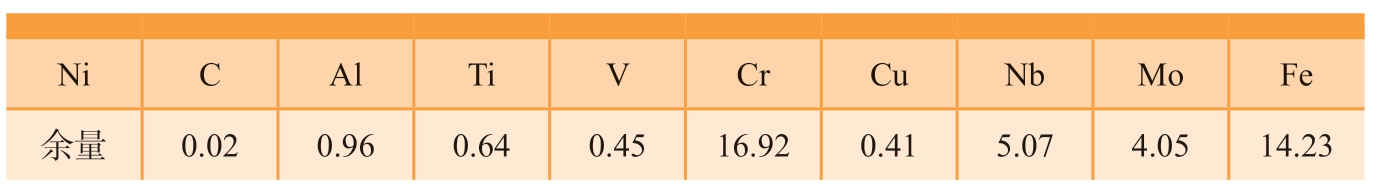

表1 GH4061合金粉末的化学成分(质量分数)

Table 1 Chemical composition of GH4061 alloy powders (mass fraction) %

?Ni C Al Ti V Cr Cu Nb Mo Fe余量 0.02 0.96 0.64 0.45 16.92 0.41 5.07 4.05 14.23

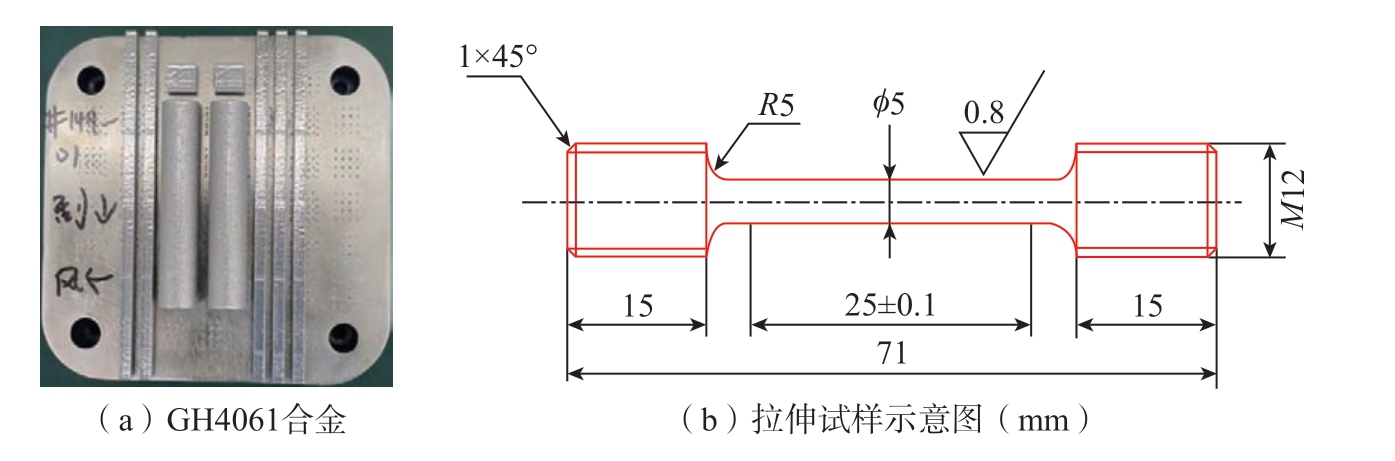

采用易加三维公司的EP-M300激光熔化设备沉积合金。沉积之前采用DZ-2BC-Ⅱ型真空干燥箱对粉末进行干燥,以保证粉末的铺展性。SLM沉积工艺参数:激光功率190 W、扫描速度700 mm/s、扫描间距110 μm、铺粉层厚20 μm、层间扫描转角67°。SLM沉积GH4061合金试样如图2所示,制备10 mm×10 mm×10 mm和Ф70 mm×14 mm的样品用于组织观察和力学性能测试。SLM沉积后合金热处理制度如表2所示,冷却方式均为空冷。

图2 SLM沉积GH4061合金及拉伸样品尺寸

Fig.2 SLM deposited GH4061 alloy and stretched sample size

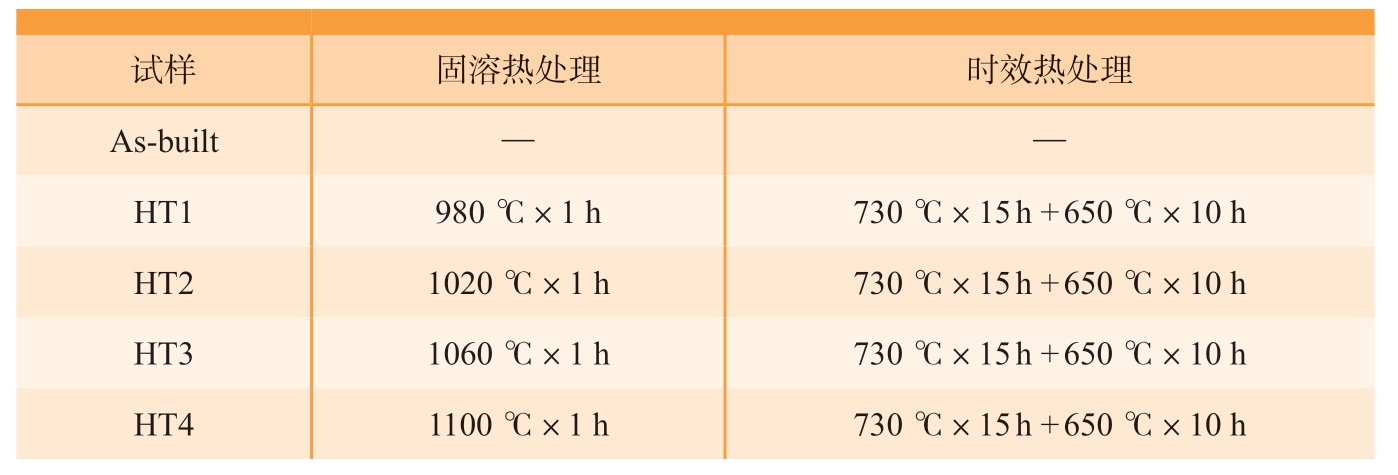

表2 GH4061合金的热处理制度

Table 2 Heat treatment of GH4061 alloy

试样 固溶热处理 时效热处理As-built — —HT1 980 ℃×1 h 730 ℃×15 h + 650 ℃×10 h HT2 1020 ℃×1 h 730 ℃×15 h + 650 ℃×10 h HT3 1060 ℃×1 h 730 ℃×15 h + 650 ℃×10 h HT4 1100 ℃×1 h 730 ℃×15 h + 650 ℃×10 h

采用OlympusGX71型光学金相显微镜、JSM-7200F型场发射扫描电镜配备电子背向散射衍射 (EBSD)和FEI Tecnai G2 F20型透射电子显微镜观察和分析微观组织,采用JSM-6480LV型钨灯丝扫描电子显微镜观察和分析断口形貌。采用NCSNT1000和NCS-R46拉伸试验机测试拉伸性能。

2 结果与讨论

2.1 沉积态合金组织

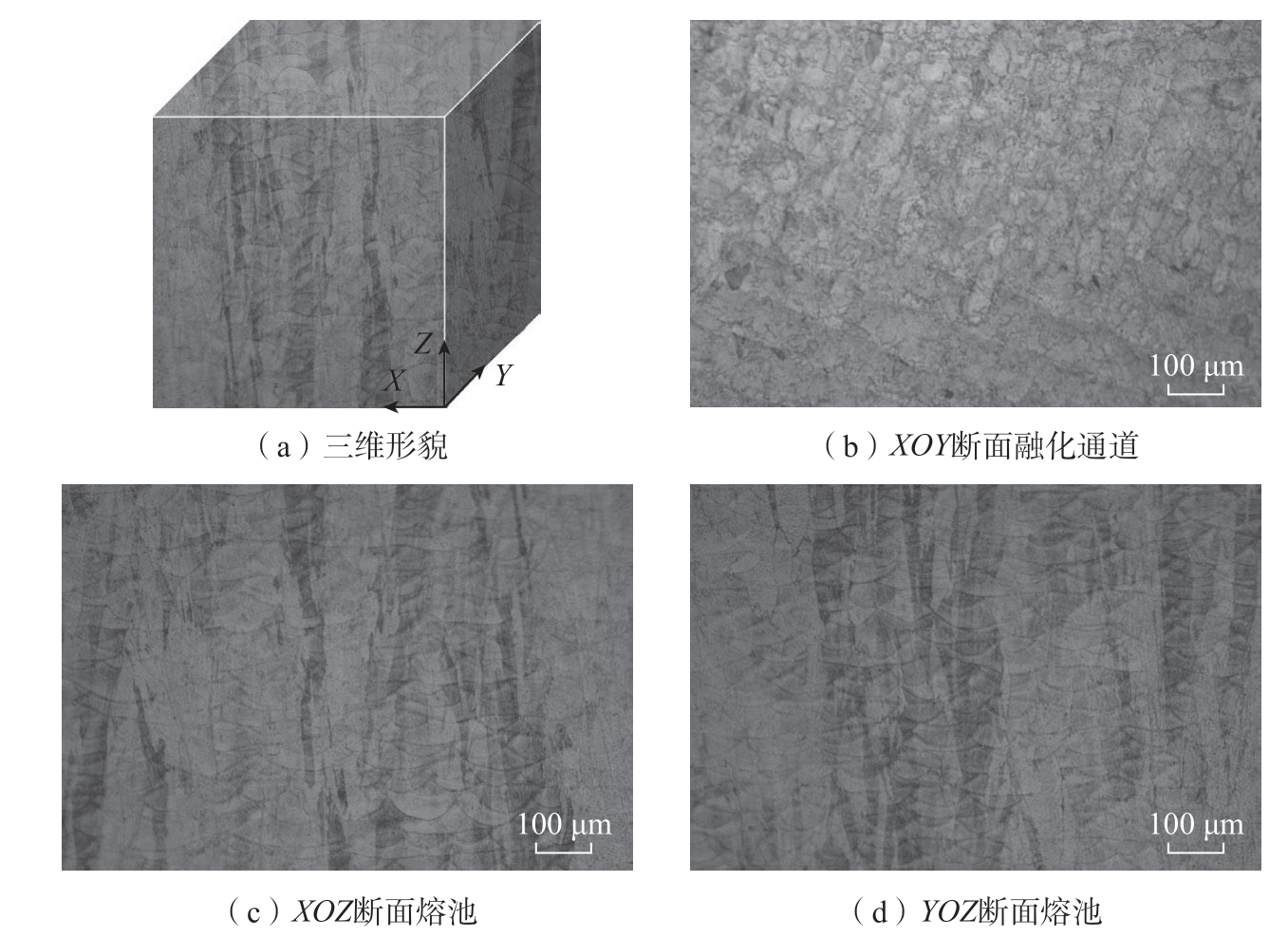

图3(a)是SLM沉积GH4061合金的三维形貌。图3(b)呈现沉积态合金XOY截面的组织形态,显示了相互搭接的平行熔道。同一层扫描的熔道彼此互相平行,不同扫描层熔道存在一定角度差异,这与扫描方式的层间扫描路径旋转角度有关。图3(c)和 (d)展示了熔池呈鱼鳞状,中间深两边浅的特征。这是因为激光束能量密度呈高斯分布,激光中心能量密度最大,沿着中心向两边逐渐减弱。粉末熔化过程中,位于激光束中心的粉末熔化最多,两边熔化的粉末量逐渐减少,导致熔池呈半圆形向下生长的鱼鳞状结构。熔池中心存在一组整齐且竖直生长、平行于成形方向的枝晶结构,这些柱状枝晶贯穿若干个熔池,具有定向凝固组织的特征。这是由于极高的冷却速度限制了二次枝晶的生长,只保留了主方向的柱状树枝晶,长度最多可贯穿10层以上。在合金沉积层与层之间没有观察到未熔颗粒等熔化不足的缺陷。

图3 SLM沉积GH4061合金组织形貌

Fig.3 Microstructure of GH4061 alloy by SLM

图4是SLM沉积GH4061合金的SEM和TEM形貌,呈现出典型的柱状和胞状亚结构,不同区域展现出不同的尺寸和形状。亚结构边界分布着点球状或不规则连续状的白色Laves析出相,大小不均。Laves相是一种硬脆相,与基体无法协同变形,导致裂纹的萌生和扩展[11]。柱状亚结构存在大量的位错,且有纳米级析出相钉扎在晶界处。Chen等[12]认为,SLM加热/冷却循环过程促使位错增殖与滑移,γ-Ni基体上呈点阵分布的纳米级析出物钉扎位错作用,诱导高密度位错塞积,导致局部取向差逐渐累积形成亚晶界。Nb元素偏析会使得γ基体缺少析出强化相所必需的合金元素,Mo元素偏析会导致合金固溶强化效果降低,因而Laves相通常被认为是有害相,会削弱沉积态镍基高温合金的力学性能。

图4 SLM沉积GH4061合金微观结构

Fig.4 Microstructure of GH4061 alloy deposited by SLM

2.2 热处理对合金组织的影响

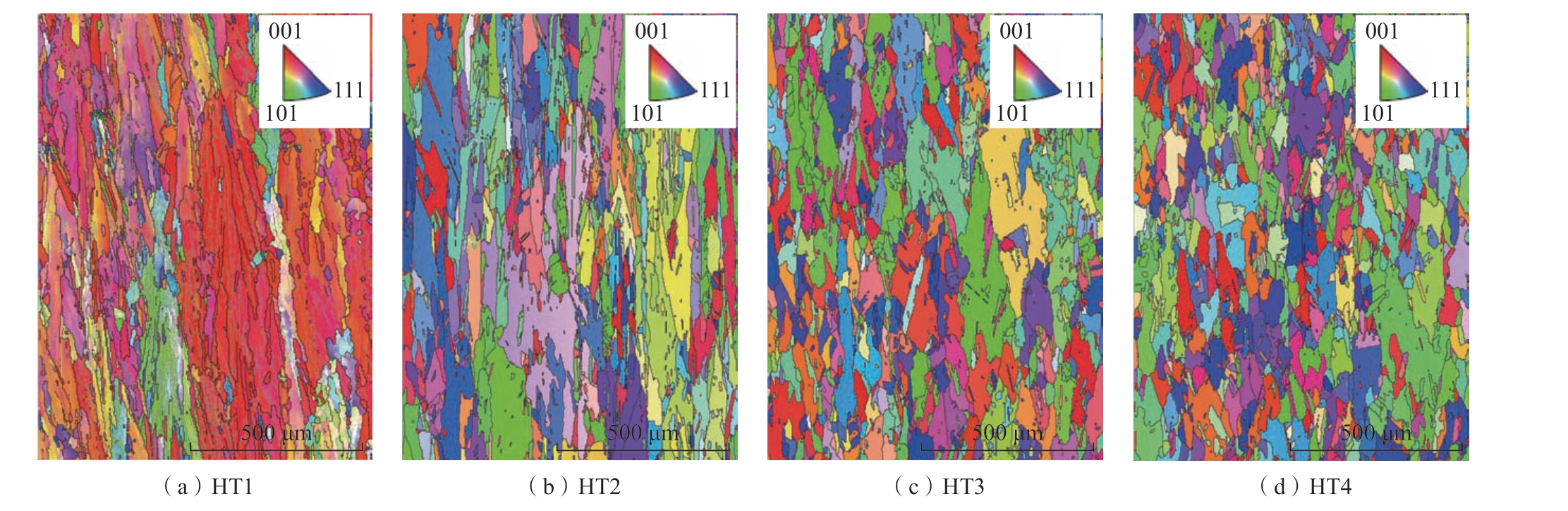

图5分别为HT1、HT2、HT3和HT4试样的XOZ面晶粒取向图。HT1试样中晶粒沿 (001)方向生长,这与合金沉积时的热流扩散方向有关。根据未重熔区域的分析可推断为外延连续生长的柱状晶,平均尺寸约为40.2 μm。HT2、HT3和HT4试样中,晶内出现少量的再结晶晶粒和孪晶,且随着固溶温度升高,晶粒平均尺寸增大,并逐渐向 (101)和 (111)方向偏移。这是由于高温处理可以有效缓解SLM沉积态合金的残余应力,消除晶粒内部的局部取向差[13]。再结晶驱动力较强,部分柱状晶发生再结晶,出现新的晶界。晶粒粗化和小尺寸晶粒的消失使得 (101)和 (111)面取向更加显著。HT2、HT3和HT4试样晶粒平均尺寸分别为26.3 μm、28.0 μm和28.4 μm。

图5 热处理后GH4061合金晶粒的XOZ面取向图

Fig.5 Orientation diagram of XOZ plane of GH4061 alloy grains after heat treatment

图6是GH4061合金经过不同温度热处理后的显微组织。HT1试样Laves相以长链状存在于晶界处,表明980 ℃固溶热处理无法使 Laves相大量溶解。HT1试样的粗大块状δ相在晶界处析出,阻碍晶粒长大,同时阻碍塑性变形过程中晶粒间的滑移[14]。由于δ - Ni3Nb相和γ″-Ni3Nb的元素组成相同,大量δ - Ni3Nb相的析出会妨碍γ″-Ni3Nb析出。HT1试样γ′和γ″相在晶内弥散分布,平均尺寸约为23.53 nm。HT2试样Laves相已从长链状转变为颗粒状,δ相呈盘状在晶界处析出,γ′和γ″相的平均尺寸约为24.43 nm。HT3试样Laves相基本溶解,少量短状δ相在晶界处析出,碳化物在晶内呈点球状或不规则状分布,γ′和γ″相的平均尺寸约为25.34 nm。HT4试样γ′和γ″相在晶内弥散分布,平均晶粒尺寸约为25.66 nm,碳化物在晶内呈点球状或不规则状分布。

图6 GH4061合金热处理后析出相的形态与分布

Fig.6 Morphology and distribution of precipitated phase of GH4061 alloy after heat treatment

2.3 热处理对拉伸性能的影响

图7是沉积态和经过不同热处理后GH4061合金的室温及650 ℃下的拉伸性能。固溶时效处理后,合金拉伸性能显著提高,其中HT1试样室温抗拉强度达到1342 MPa,650 ℃的抗拉强度达到1120 MPa。HT2、HT3和HT4试样的室温抗拉强度分别比HT1下降约6.4%、8.3%和10%,HT2、HT3和HT4试样650℃时抗拉强度比HT1分别下降约7.9%、8.8%和11%,塑性随固溶温度升高而升高。沉积态合金由于主要为单一γ-Laves共晶相和碳化物,抗拉强度和屈服强度较低;而HT1试样中存在长链状Laves相,γ′和γ″相均匀分布在晶内,并有适量的δ相在晶界处析出形成钉扎作用,阻碍晶粒长大,显著提高了力学性能。随着固溶温度的升高,Laves相在基体中溶解,δ相溶解,拉伸强度降低。

图7 GH4061合金拉伸性能

Fig.7 Tensile properties of GH4061 alloy

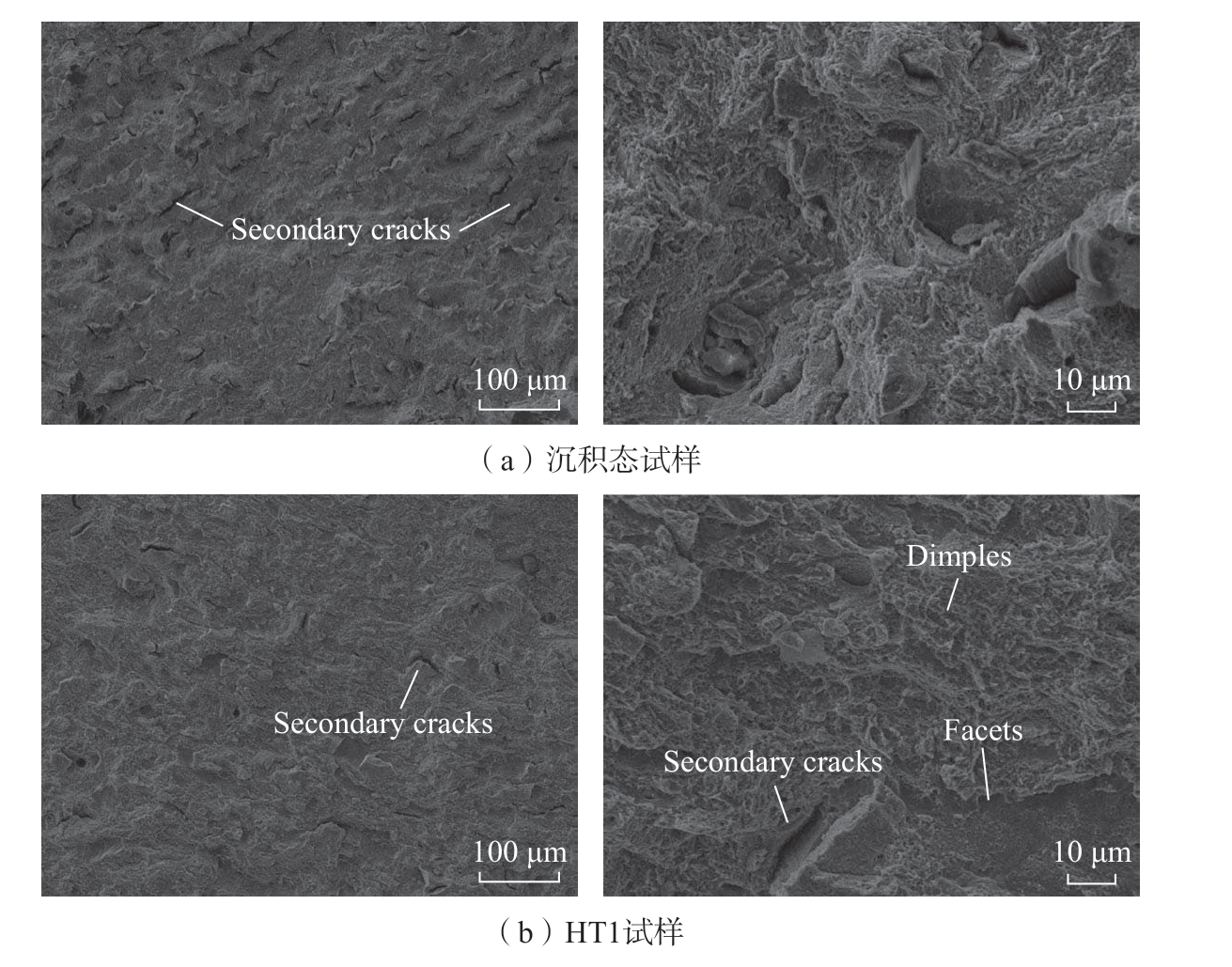

图8和9是GH4061合金在室温及650 ℃下的拉伸断口形貌。室温下沉积态合金的断口表面可观察到大量的撕裂带和少量浅韧窝,伴随二次裂纹。长链状Laves相与基体协调变形困难,易在Laves相周围产生裂纹,形成微孔。650 ℃下沉积态GH4061合金断口表面可观察到一定数量的孔洞,产生应力集中,裂纹在缺陷处萌生并扩展。HT1试样中观察到断裂面平整,小而浅的韧窝和解理面成为断口主要特征,由于晶界δ相的钉扎作用[15-17],强度提高、塑性降低。

图8 沉积态与HT1合金的室温拉伸断口形貌

Fig.8 Tensile fracture morphology of deposited and HT1 alloy at room temperature

图9 沉积态与HT1合金650 ℃下拉伸断口形貌

Fig.9 Tensile fracture morphology of deposited and HT1 alloy at 650 ℃

3 结论

(1)沉积态GH4061合金的柱状晶穿过多个熔池外延生长,晶内由胞状亚晶结构组成。随着固溶温度的升高,晶粒取向逐渐偏向 (101)和(111),Laves相由长链状转变为颗粒状,晶界析出的δ相由粗大且联结转变为盘状,然后再转变为短棒状,γ′和γ″相的晶粒略微长大。

(2)热处理后,合金的室温和650 ℃力学性能显著提高。其中HT1试样的室温和650 ℃抗拉强度分别达到1342 MPa和1120 MPa。随着固溶温度的升高,HT2、HT3和HT4试样的室温抗拉强度分别比HT1试样下降约6.4%、8.3%和10%,650 ℃抗拉强度分别下降约7.9%、8.8%和11%,但塑性有所提高。

[1] TURGUT E T, CAVCAR M, YAY O D, et al. A gaseous emissions analysis of commercial aircraft engines during test-cell run[J].Atmospheric Environment, 2015, 116: 102-111.

[2] YU Z H, LISCINSKY D S, FORTNER E C, et al. Evaluation of PM emissions from two in-service gas turbine general aviation aircraft engines[J]. Atmospheric Environment, 2017, 160:9-18.

[3] ABEGGLEN M, DURDINA L, BREM B T, et al. Effective density and mass-mobility exponents of particulate matter in aircraft turbine exhaust: Dependence on engine thrust and particle size[J]. Journal of Aerosol Science, 2015, 88: 135-147.

[4] 陈建华, 李龙飞, 周立新, 等. 液氧/煤油补燃火箭发动机整流栅应用研究[J]. 火箭推进, 2007, 33(2): 1-6.CHEN Jianhua, LI Longfei, ZHOU Lixin, et al. Application of the perforated distribution plate in the LOX/kerosene staged combustion rocket engine[J]. Journal of Rocket Propulsion, 2007,33(2): 1-6.

[5] XU G H, DUAN R, WANG L, et al.Effect of compositional homogenization on hot workability of Ni-based GH4061 superalloy[J].Transactions of Nonferrous Metals Society of China, 2023, 33(6): 1792-1802.

[6] HU J H, ZHOU B, HE X C, et al.Influence of Nb content on phase precipitation behavior of new Ni-Co-based superalloys by selective laser melting[J]. Journal of Materials Research and Technology, 2023, 24: 5713-5723.

[7] WANG R, ZHU G L, YANG C, et al.Nano-size carbide-reinforced Ni matrix composite prepared by selective laser melting[J]. Nano Materials Science, 2020, 2(4): 316-322.

[8] TUCHO W M, CUVILLIER P, SJOLYST-KVERNELAND A, et al.Microstructure and hardness studies of Inconel 718 manufactured by selective laser melting before and after solution heat treatment[J]. Materials Science and Engineering: A, 2017, 689: 220-232.

[9] 史松宜, 张亚玮, 吕旭东. 固溶处理对激光选区熔化In 718合金组织及持久性能的影响[J]. 材料热处理学报, 2020, 41(6): 69-76.SHI Songyi, ZHANG Yawei, LÜ Xudong.Effect of solid solution treatment on microstructure and stress rupture properties of Inconel 718 alloy fabricated by selective laser melting[J].Transactions of Materials and Heat Treatment,2020, 41(6): 69-76.

[10] ZHANG Y C, YANG L, LU W Z,et al. Microstructure and elevated temperature mechanical properties of IN718 alloy fabricated by laser metal deposition[J]. Materials Science and Engineering: A, 2020, 771: 138580.

[11] SUI S, CHEN J, ZHANG R, et al.The tensile deformation behavior of laser repaired Inconel 718 with a non-uniform microstructure[J].Materials Science and Engineering: A, 2017, 688:480-487.

[12] CHEN N, ZHENG D, NIU P D, et al.Laser powder bed fusion of GH3536 nickel-based superalloys: Processing parameters, microstructure and mechanical properties[J]. Materials Characterization, 2023, 202: 113018.

[13] DINDA G P, DASGUPTA A K,MAZUMDER J. Laser aided direct metal deposition of Inconel 625 superalloy:Microstructural evolution and thermal stability[J].Materials Science and Engineering: A, 2009,509(1-2): 98-104.

[14] LI H Y, KONG Y H, CHEN G S, et al. Effect of different processing technologies and heat treatments on the microstructure and creep behavior of GH4169 superalloy[J]. Materials Science and Engineering: A, 2013, 582: 368-373.

[15] ZHU Q, WANG C J, QIN H Y, et al. Effect of the grain size on the microtensile deformation and fracture behaviors of a nickelbased superalloy via EBSD and in situ synchrotron radiation X-ray tomography[J]. Materials Characterization, 2019, 156: 109875.

[16] SHYAM A, MILLIGAN W W. Effects of deformation behavior on fatigue fracture surface morphology in a nickel-base superalloy[J]. Acta Materialia, 2004, 52(6): 1503-1513.

[17] BAG A, CHOI S H. Initiation and propagation of microcracks in Cu thin films on flexible substrates through the thickness direction during a cyclic bending test[J]. Materials Science and Engineering: A, 2017, 708: 60-67.